Исходное сырье

Формула / Реферат

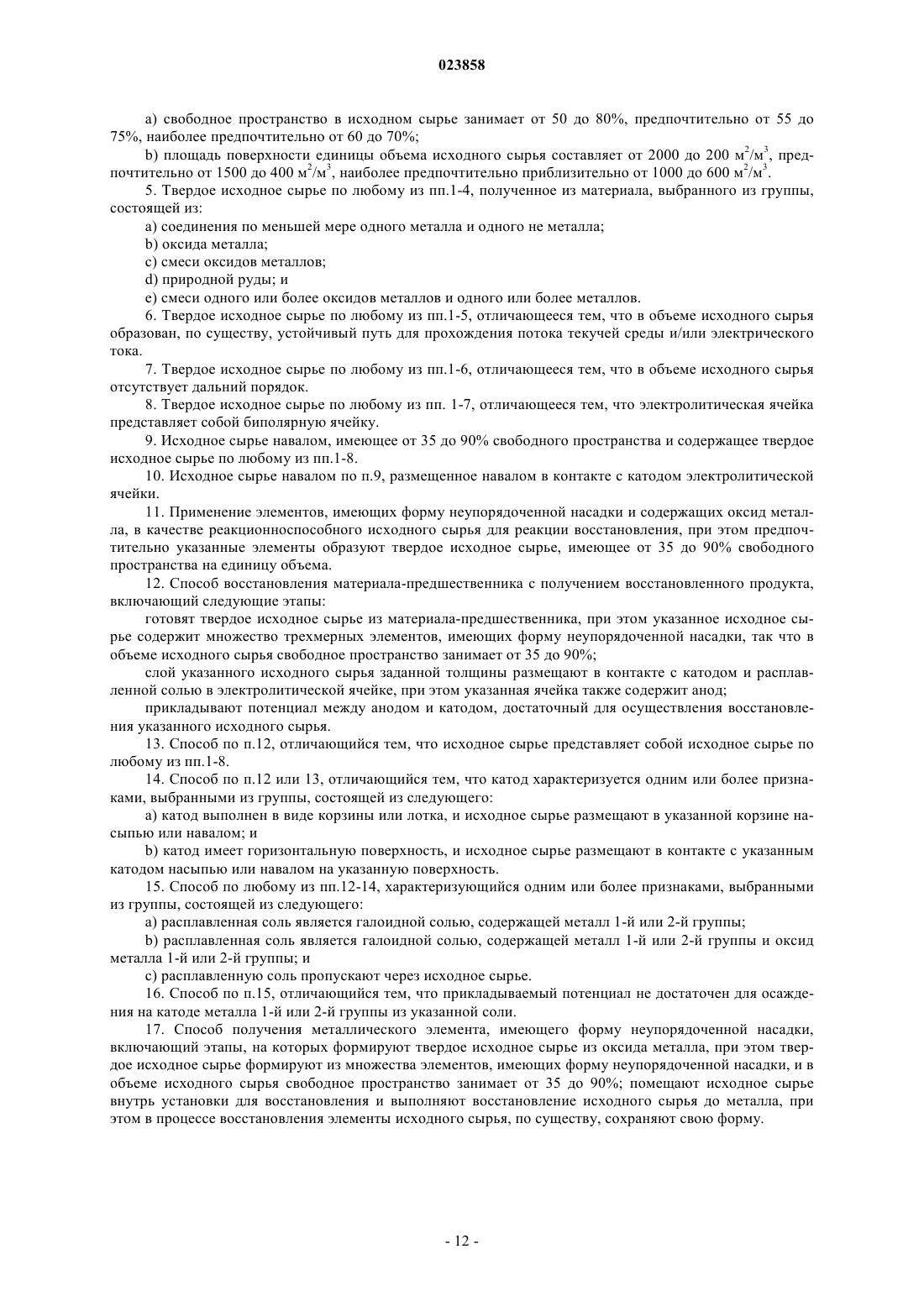

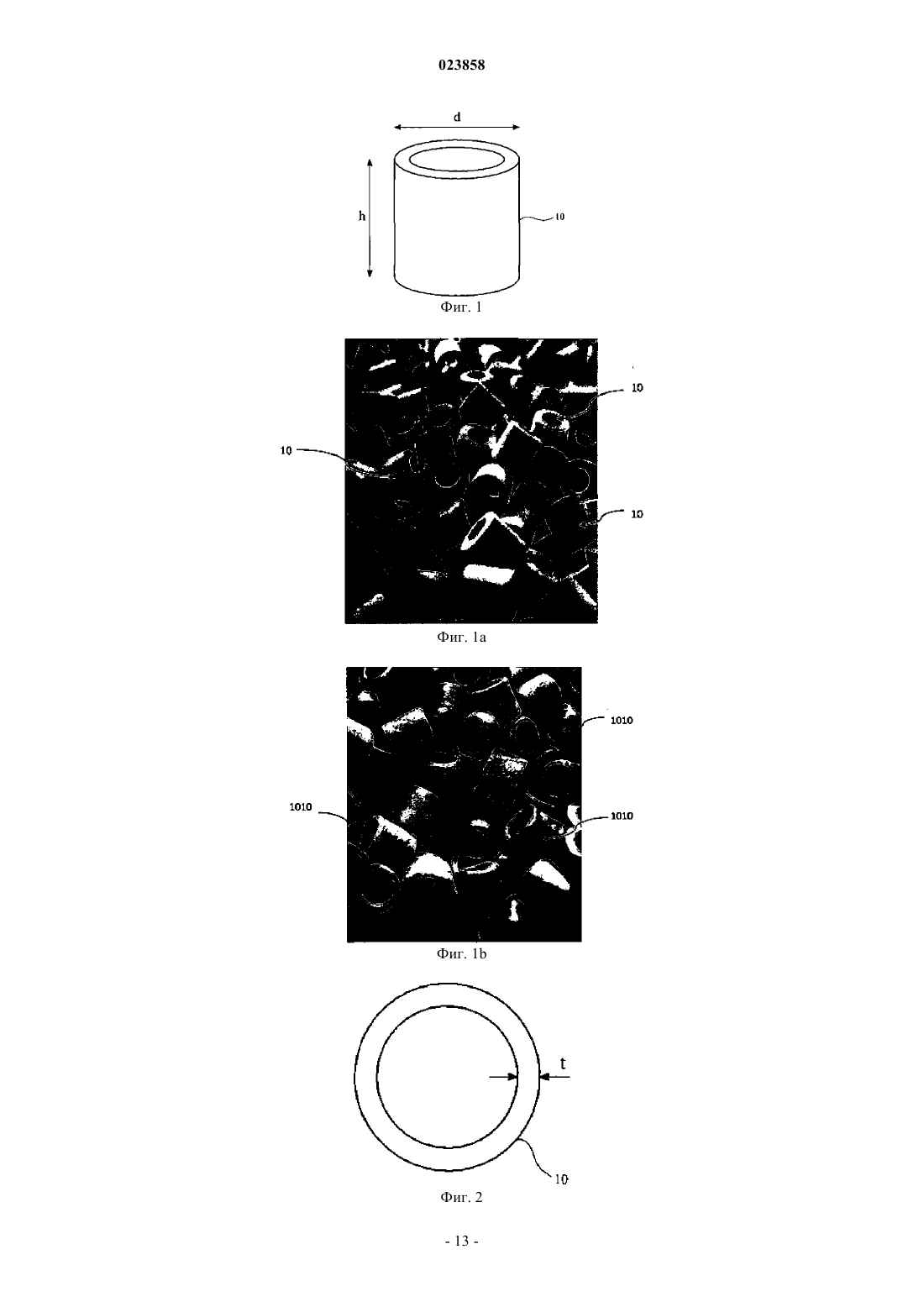

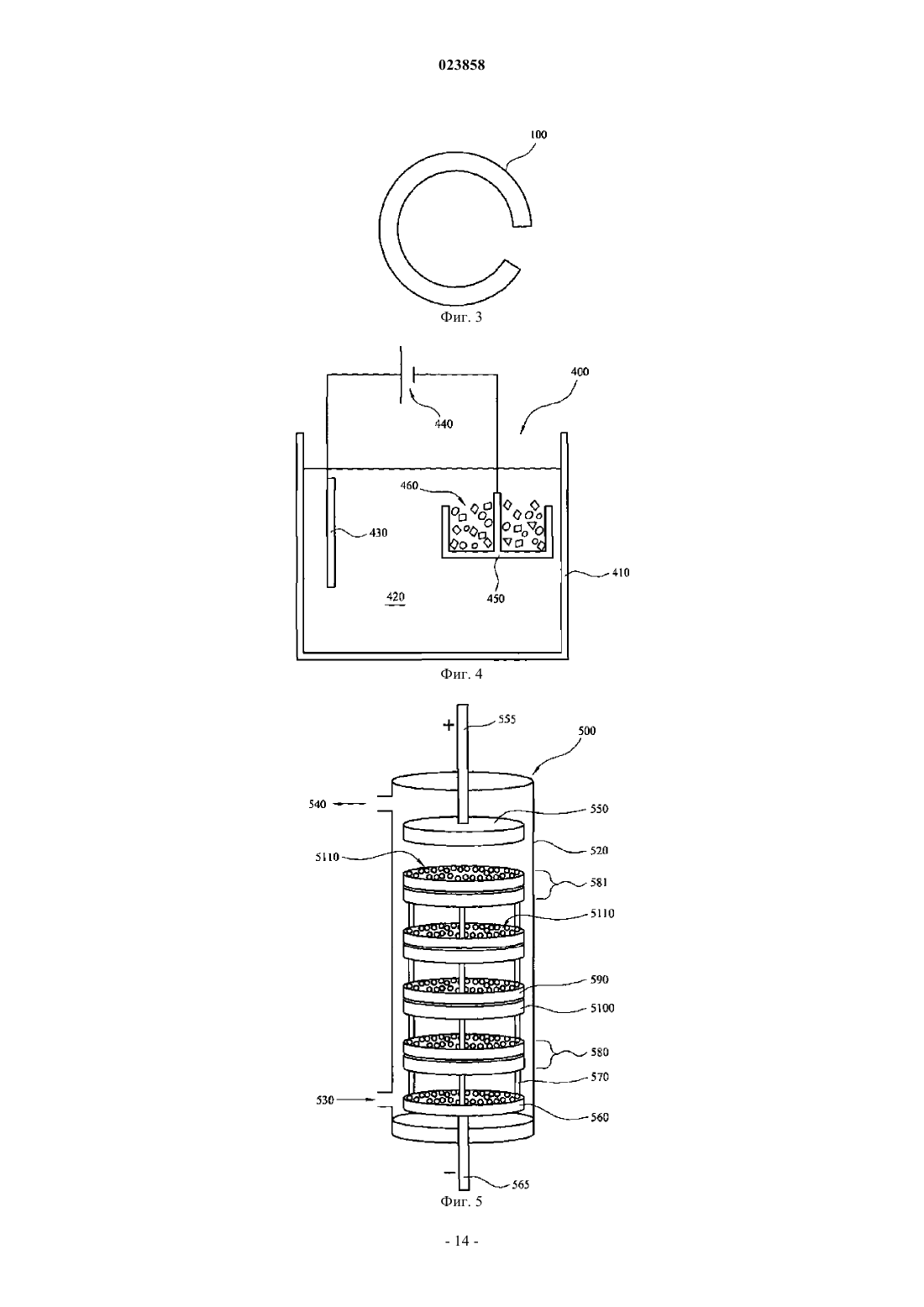

1. Твердое исходное сырье для восстановления в электролитической ячейке, включающее множество трехмерных элементов, имеющих такую форму, что в объеме исходного сырья свободное пространство занимает от 35 до 90%, а каждый элемент имеет форму неупорядоченной насадки.

2. Твердое исходное сырье по п.1, отличающееся тем, что указанные элементы характеризуются одним или более признаками, выбранными из группы, состоящей из следующего:

a) максимальная толщина стенок каждого элемента меньше 10 мм;

b) толщина стенок каждого элемента составляет от 0,5 до 5 мм, предпочтительно от 0,5 до 3 мм, наиболее предпочтительно от 0,7 до 2 мм;

c) стенки каждого элемента являются пористыми, предпочтительно с пористостью от 10 до 60%, наиболее предпочтительно от 20 до 50%;

d) указанные элементы изготовлены из порошка методом порошковой металлургии, например прессованием, шликерным литьем или экструзией;

e) элементы имеют, по существу, форму кольца, разрезного кольца, трубчатую форму или форму седла;

f) элементы имеют форму кольца или трубчатую форму, при этом диаметр кольца или трубки, по существу, равен высоте указанного кольца или трубки;

g) элементы имеют форму кольца или трубчатую форму, при этом диаметр кольца или трубки составляет от 3 до 20 мм, предпочтительно от 5 до 10 мм, например приблизительно 6 или 7 мм; и

h) отношение длины или высоты к ширине или диаметру составляет от 0,5:1 до 1:0,5 и предпочтительно составляет, по существу, 1:1.

3. Твердое исходное сырье по п.1 или 2, отличающееся тем, что указанное исходное сырье, по существу, устойчиво к вложению элементов один в другой и/или расположению их в определенной ориентации.

4. Твердое исходное сырье по любому из пп.1-3, характеризующееся одним или более признаками, выбранными из группы, состоящей из следующего:

a) свободное пространство в исходном сырье занимает от 50 до 80%, предпочтительно от 55 до 75%, наиболее предпочтительно от 60 до 70%;

b) площадь поверхности единицы объема исходного сырья составляет от 2000 до 200 м2/м3, предпочтительно от 1500 до 400 м2/м3, наиболее предпочтительно приблизительно от 1000 до 600 м2/м3.

5. Твердое исходное сырье по любому из пп.1-4, полученное из материала, выбранного из группы, состоящей из:

a) соединения по меньшей мере одного металла и одного не металла;

b) оксида металла;

c) смеси оксидов металлов;

d) природной руды; и

e) смеси одного или более оксидов металлов и одного или более металлов.

6. Твердое исходное сырье по любому из пп.1-5, отличающееся тем, что в объеме исходного сырья образован, по существу, устойчивый путь для прохождения потока текучей среды и/или электрического тока.

7. Твердое исходное сырье по любому из пп.1-6, отличающееся тем, что в объеме исходного сырья отсутствует дальний порядок.

8. Твердое исходное сырье по любому из пп. 1-7, отличающееся тем, что электролитическая ячейка представляет собой биполярную ячейку.

9. Исходное сырье навалом, имеющее от 35 до 90% свободного пространства и содержащее твердое исходное сырье по любому из пп.1-8.

10. Исходное сырье навалом по п.9, размещенное навалом в контакте с катодом электролитической ячейки.

11. Применение элементов, имеющих форму неупорядоченной насадки и содержащих оксид металла, в качестве реакционноспособного исходного сырья для реакции восстановления, при этом предпочтительно указанные элементы образуют твердое исходное сырье, имеющее от 35 до 90% свободного пространства на единицу объема.

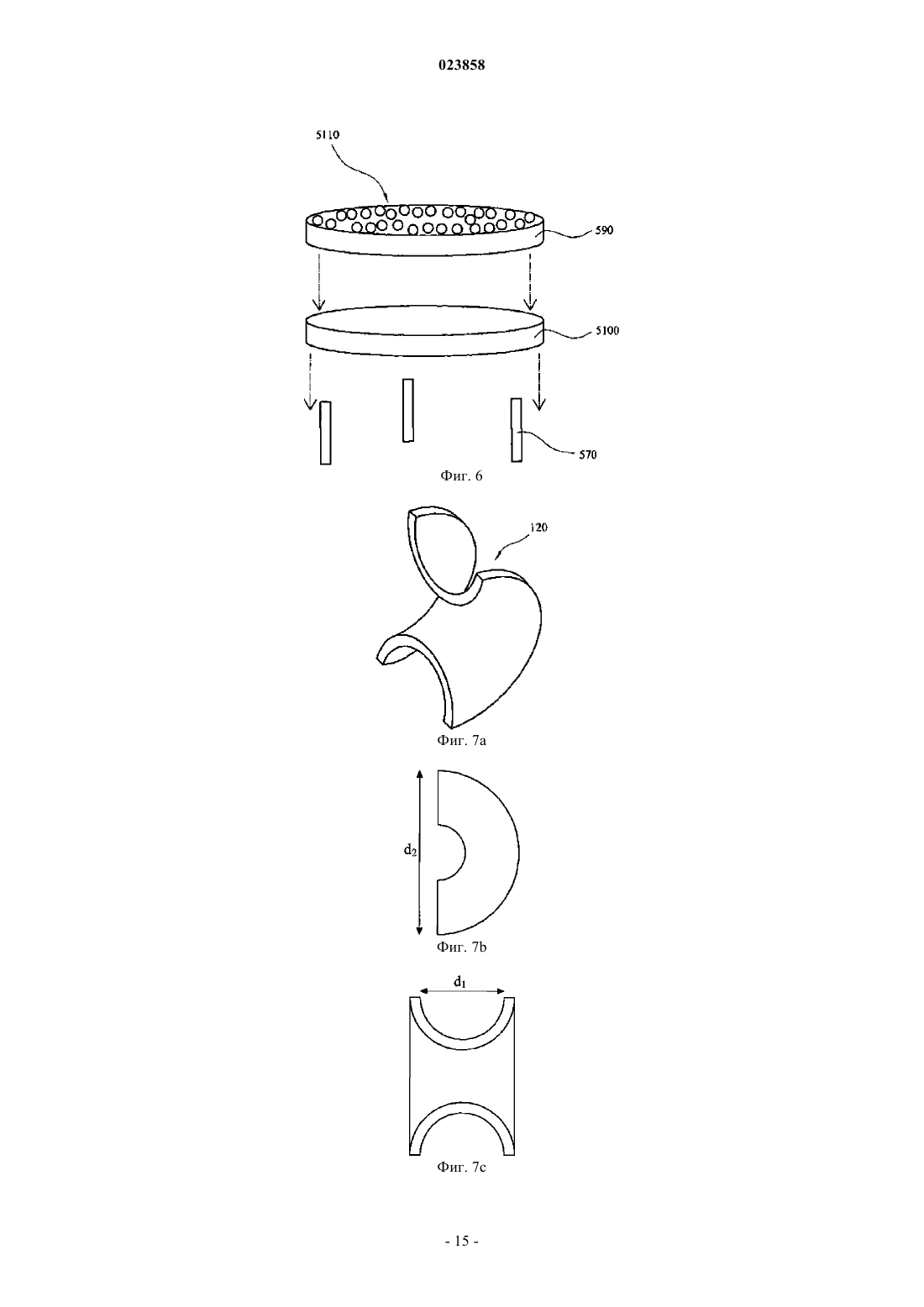

12. Способ восстановления материала-предшественника с получением восстановленного продукта, включающий следующие этапы:

готовят твердое исходное сырье из материала-предшественника, при этом указанное исходное сырье содержит множество трехмерных элементов, имеющих форму неупорядоченной насадки, так что в объеме исходного сырья свободное пространство занимает от 35 до 90%;

слой указанного исходного сырья заданной толщины размещают в контакте с катодом и расплавленной солью в электролитической ячейке, при этом указанная ячейка также содержит анод;

прикладывают потенциал между анодом и катодом, достаточный для осуществления восстановления указанного исходного сырья.

13. Способ по п.12, отличающийся тем, что исходное сырье представляет собой исходное сырье по любому из пп.1-8.

14. Способ по п.12 или 13, отличающийся тем, что катод характеризуется одним или более признаками, выбранными из группы, состоящей из следующего:

a) катод выполнен в виде корзины или лотка, и исходное сырье размещают в указанной корзине насыпью или навалом; и

b) катод имеет горизонтальную поверхность, и исходное сырье размещают в контакте с указанным катодом насыпью или навалом на указанную поверхность.

15. Способ по любому из пп.12-14, характеризующийся одним или более признаками, выбранными из группы, состоящей из следующего:

а) расплавленная соль является галоидной солью, содержащей металл 1-й или 2-й группы;

b) расплавленная соль является галоидной солью, содержащей металл 1-й или 2-й группы и оксид металла 1-й или 2-й группы; и

c) расплавленную соль пропускают через исходное сырье.

16. Способ по п.15, отличающийся тем, что прикладываемый потенциал не достаточен для осаждения на катоде металла 1-й или 2-й группы из указанной соли.

17. Способ получения металлического элемента, имеющего форму неупорядоченной насадки, включающий этапы, на которых формируют твердое исходное сырье из оксида металла, при этом твердое исходное сырье формируют из множества элементов, имеющих форму неупорядоченной насадки, и в объеме исходного сырья свободное пространство занимает от 35 до 90%; помещают исходное сырье внутрь установки для восстановления и выполняют восстановление исходного сырья до металла, при этом в процессе восстановления элементы исходного сырья, по существу, сохраняют свою форму.

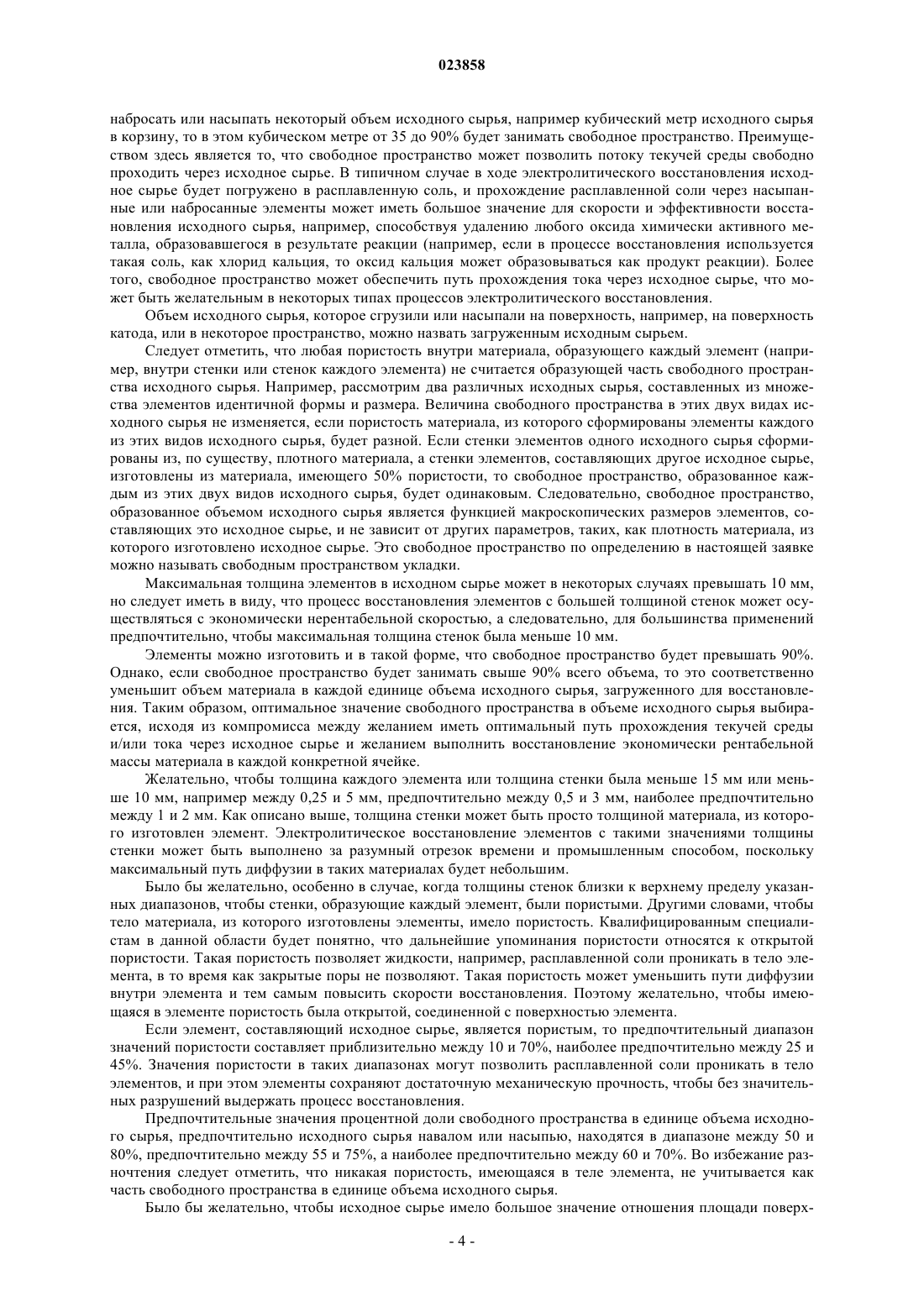

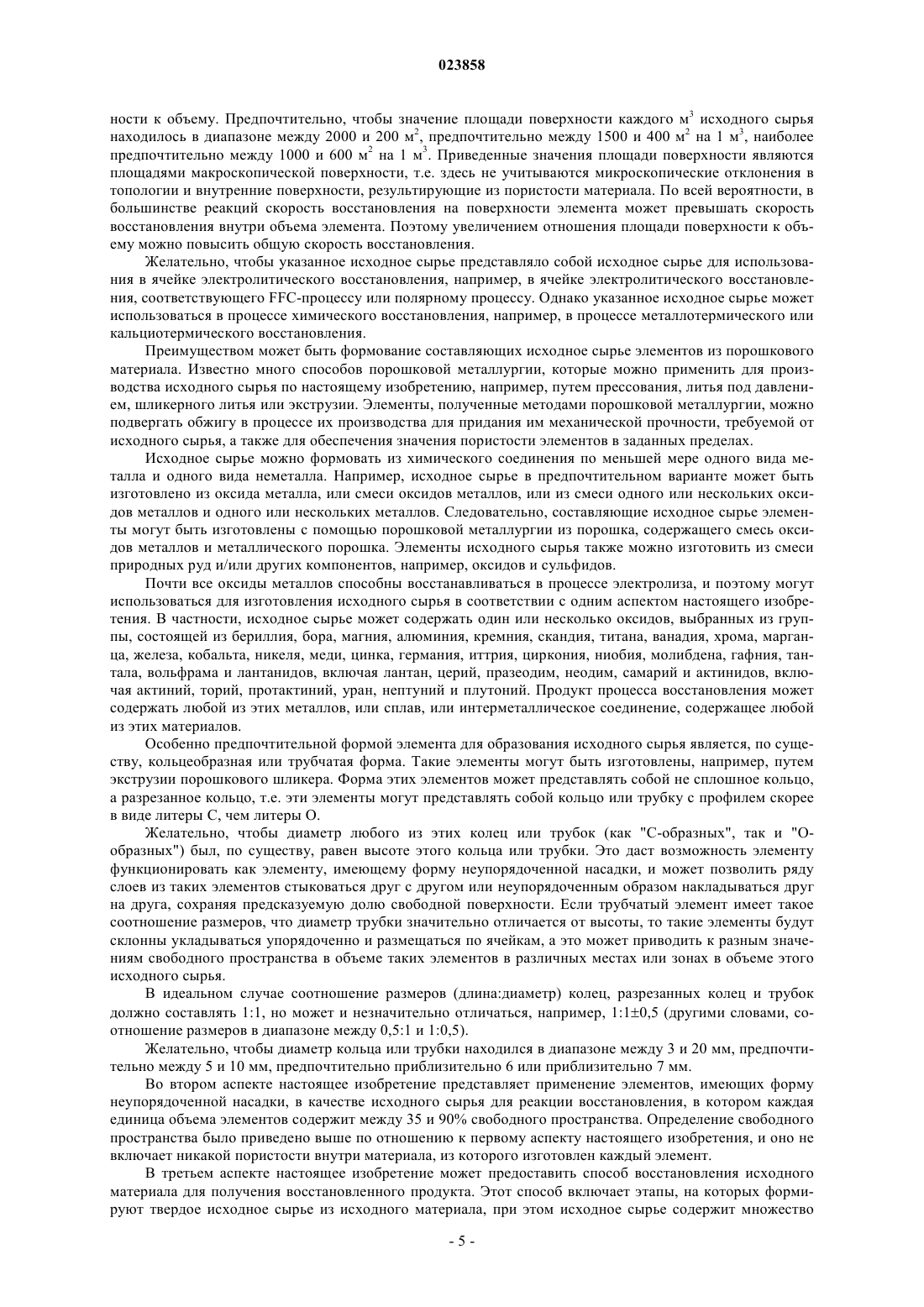

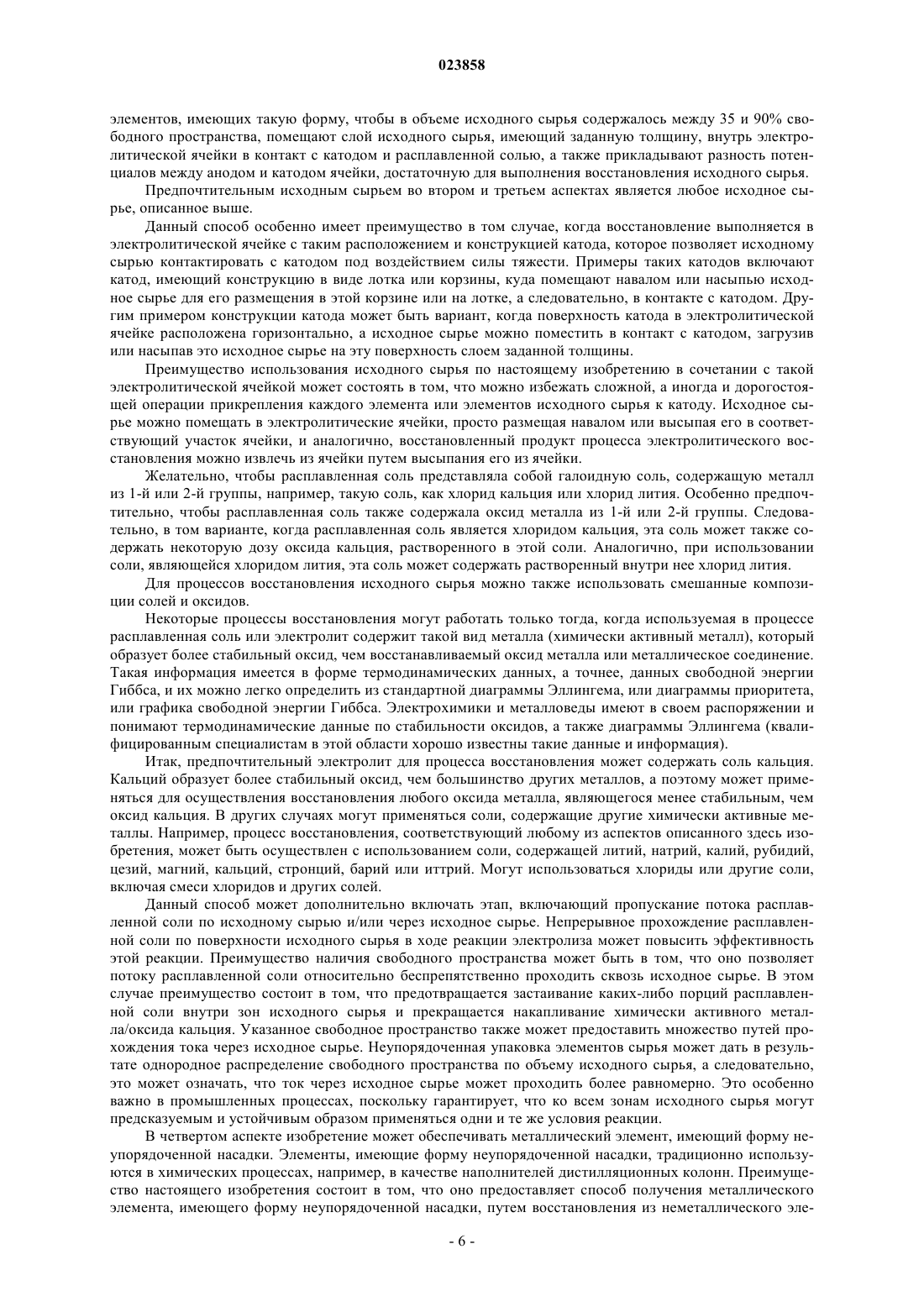

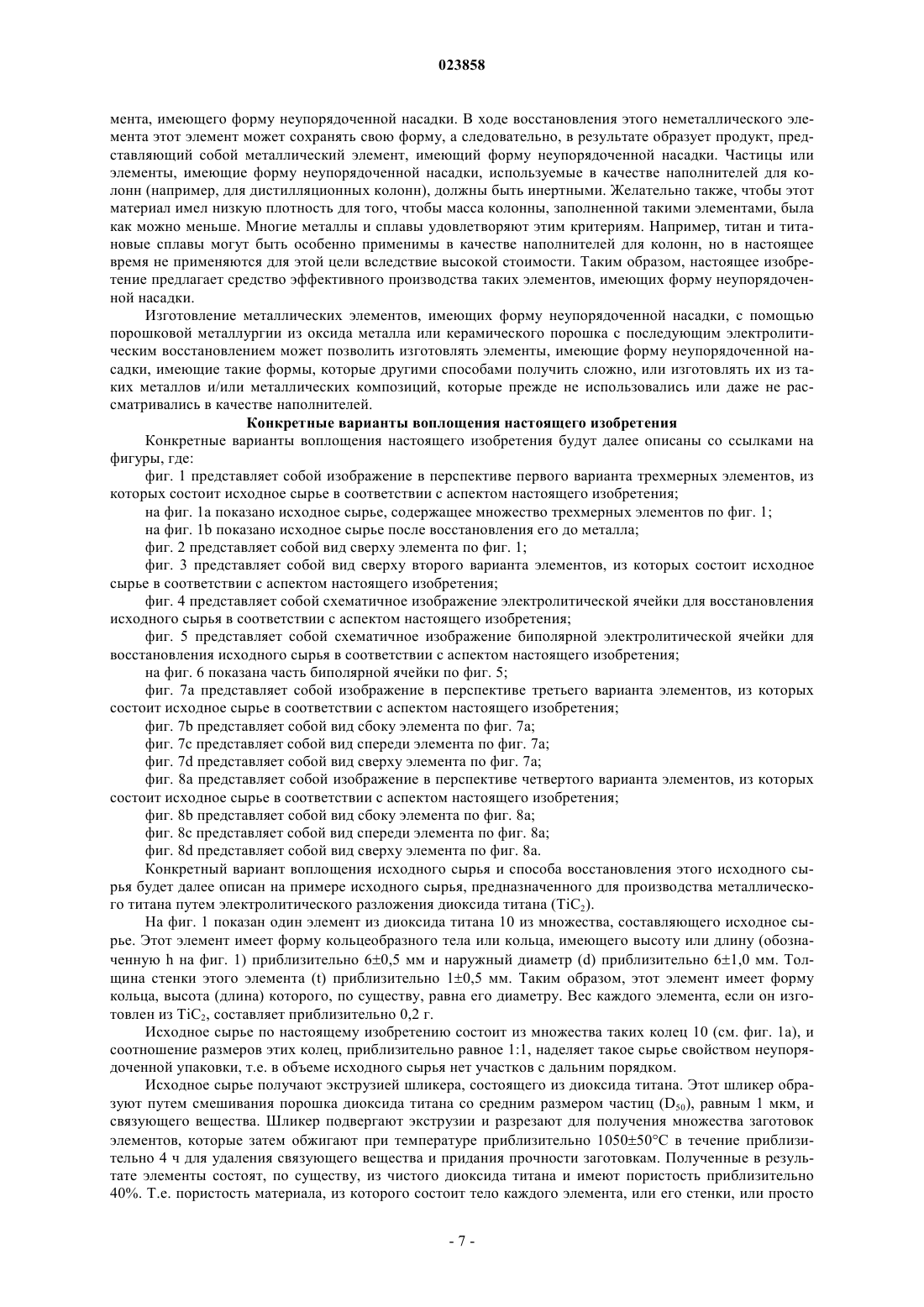

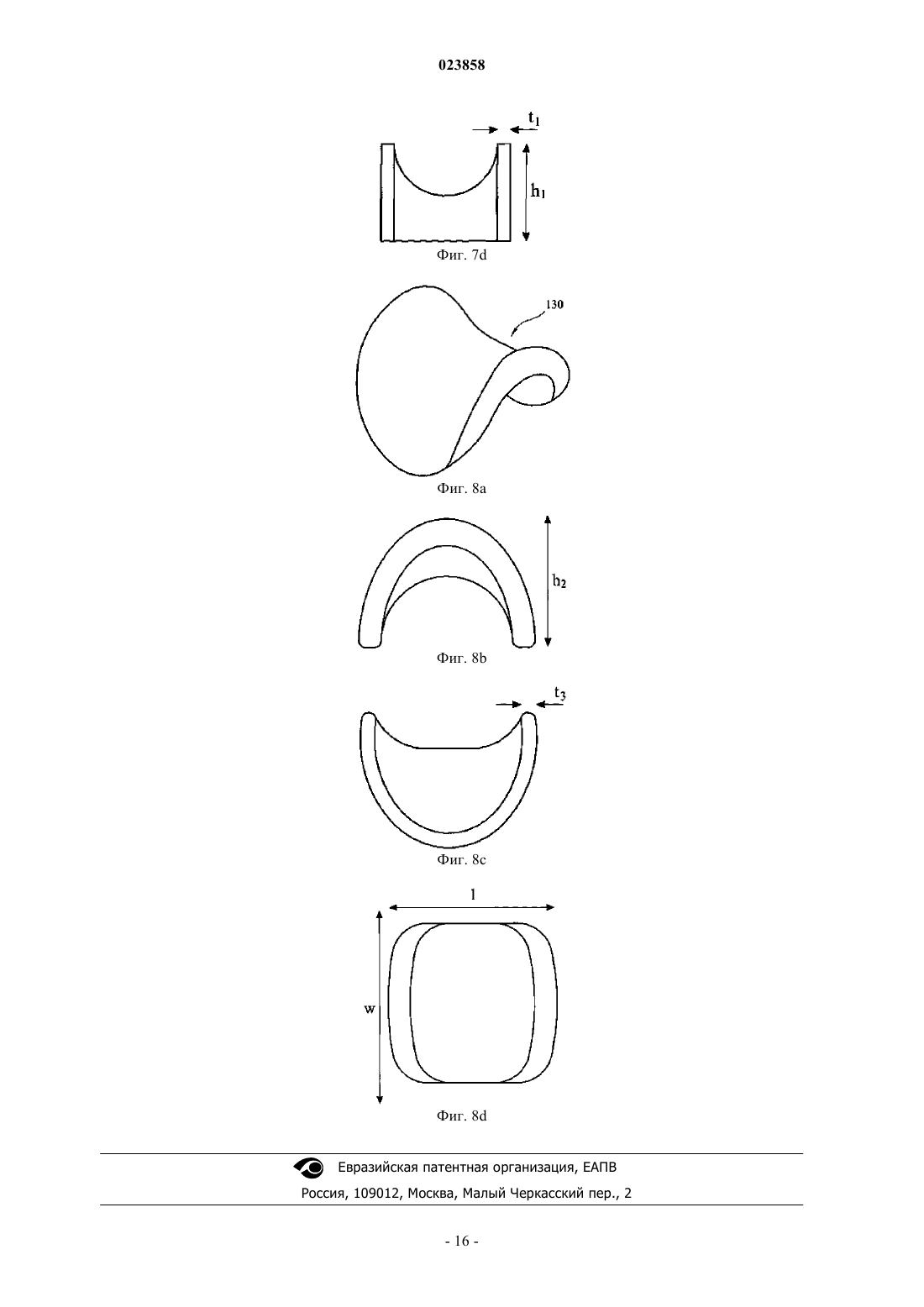

Текст

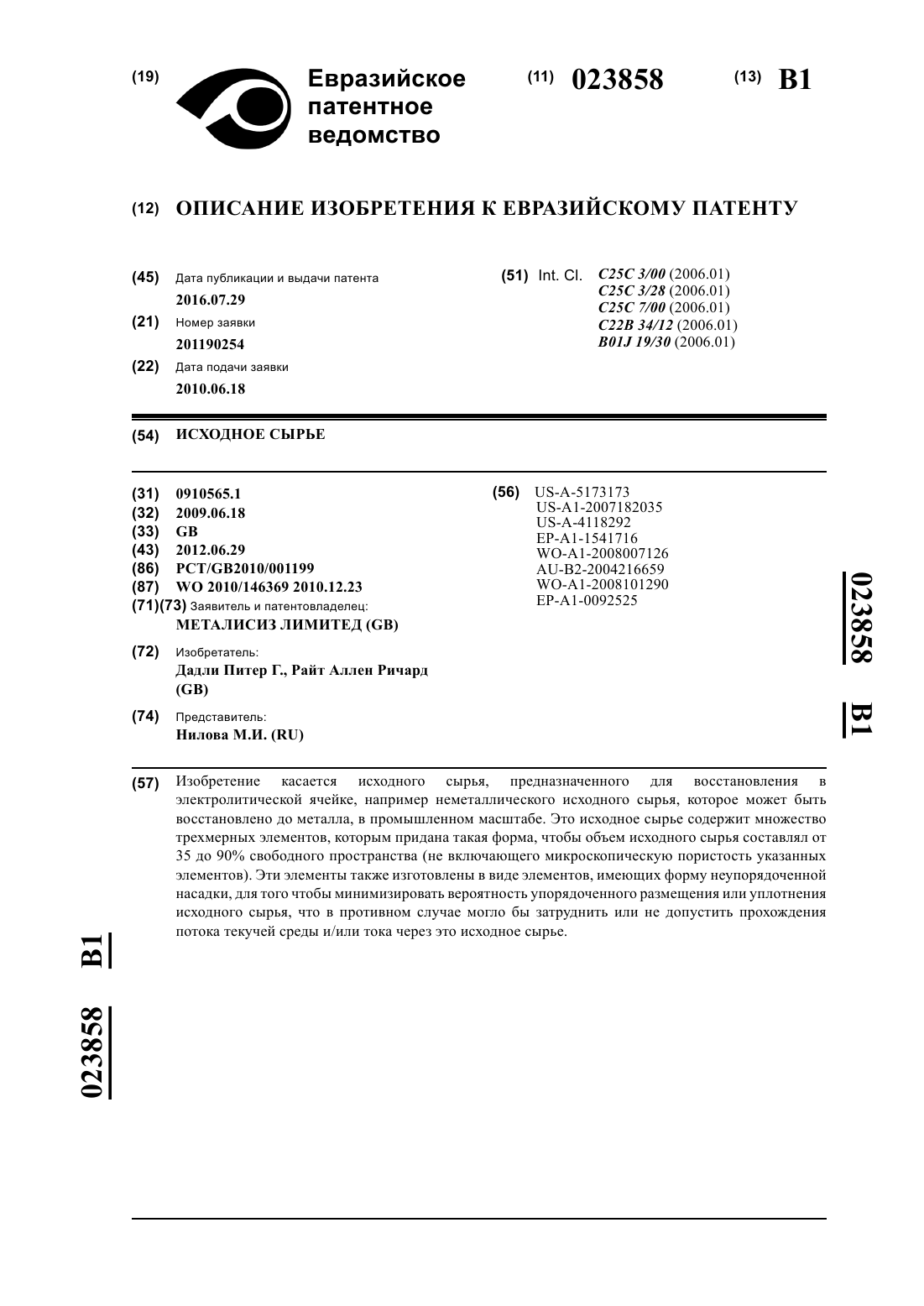

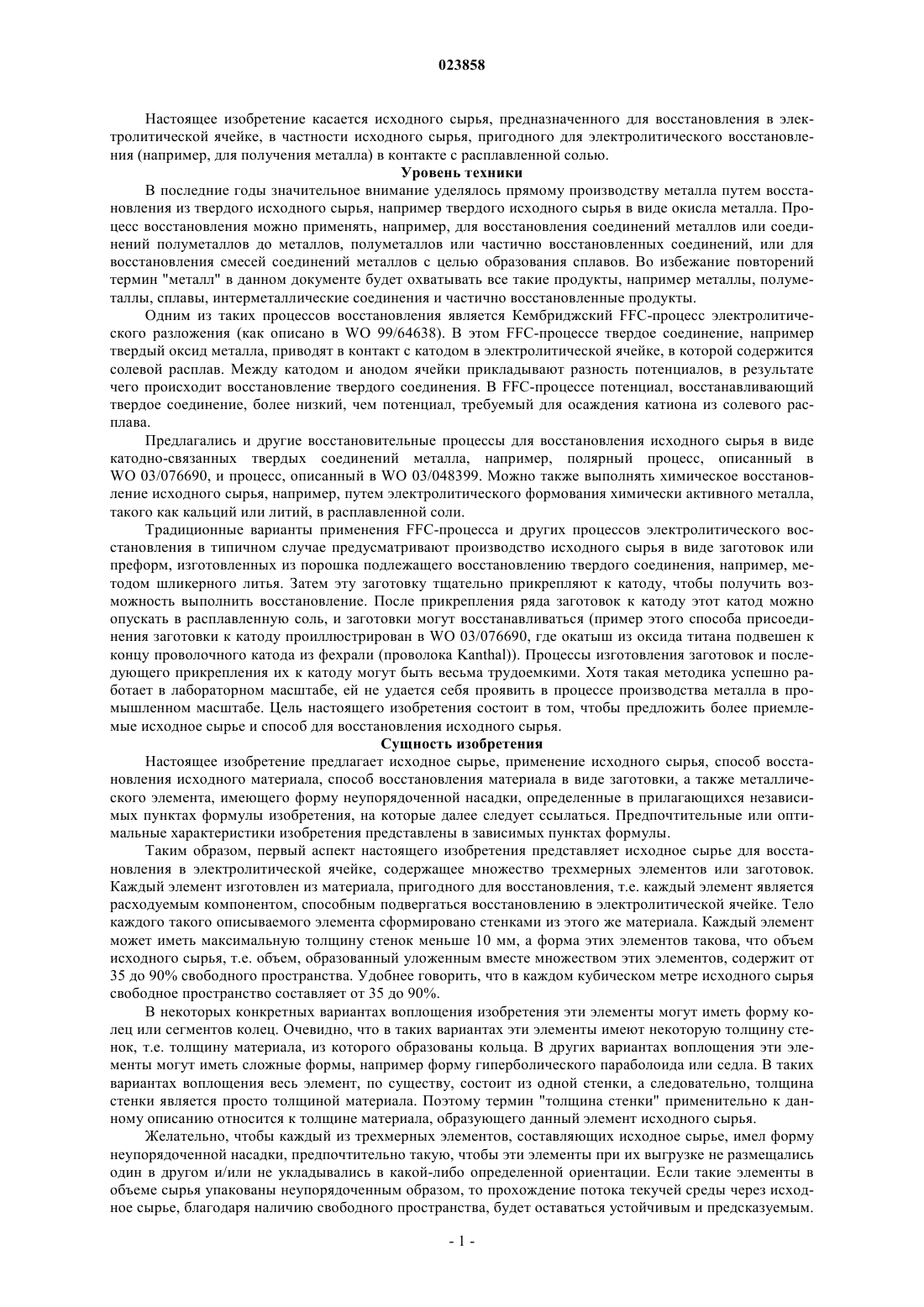

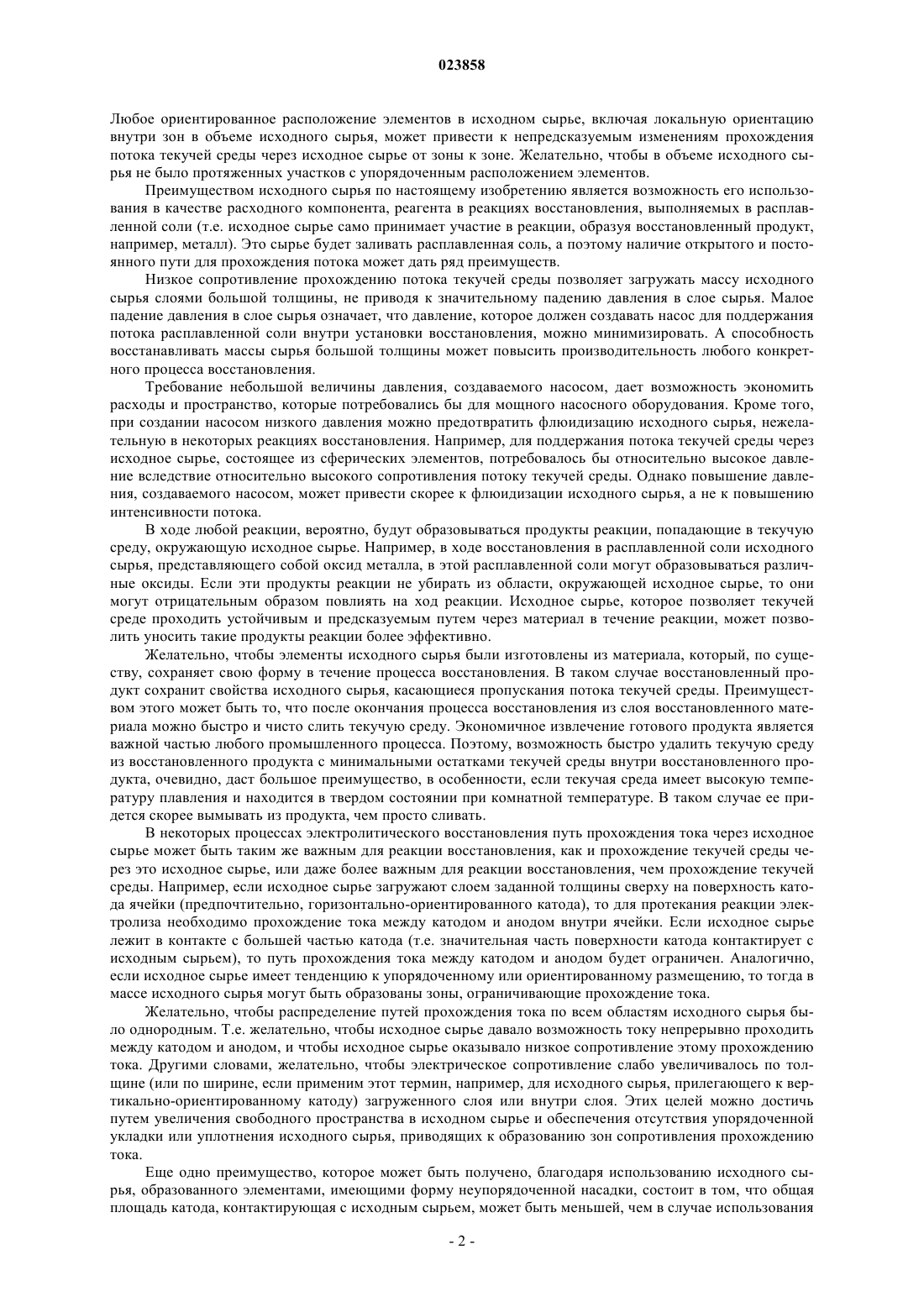

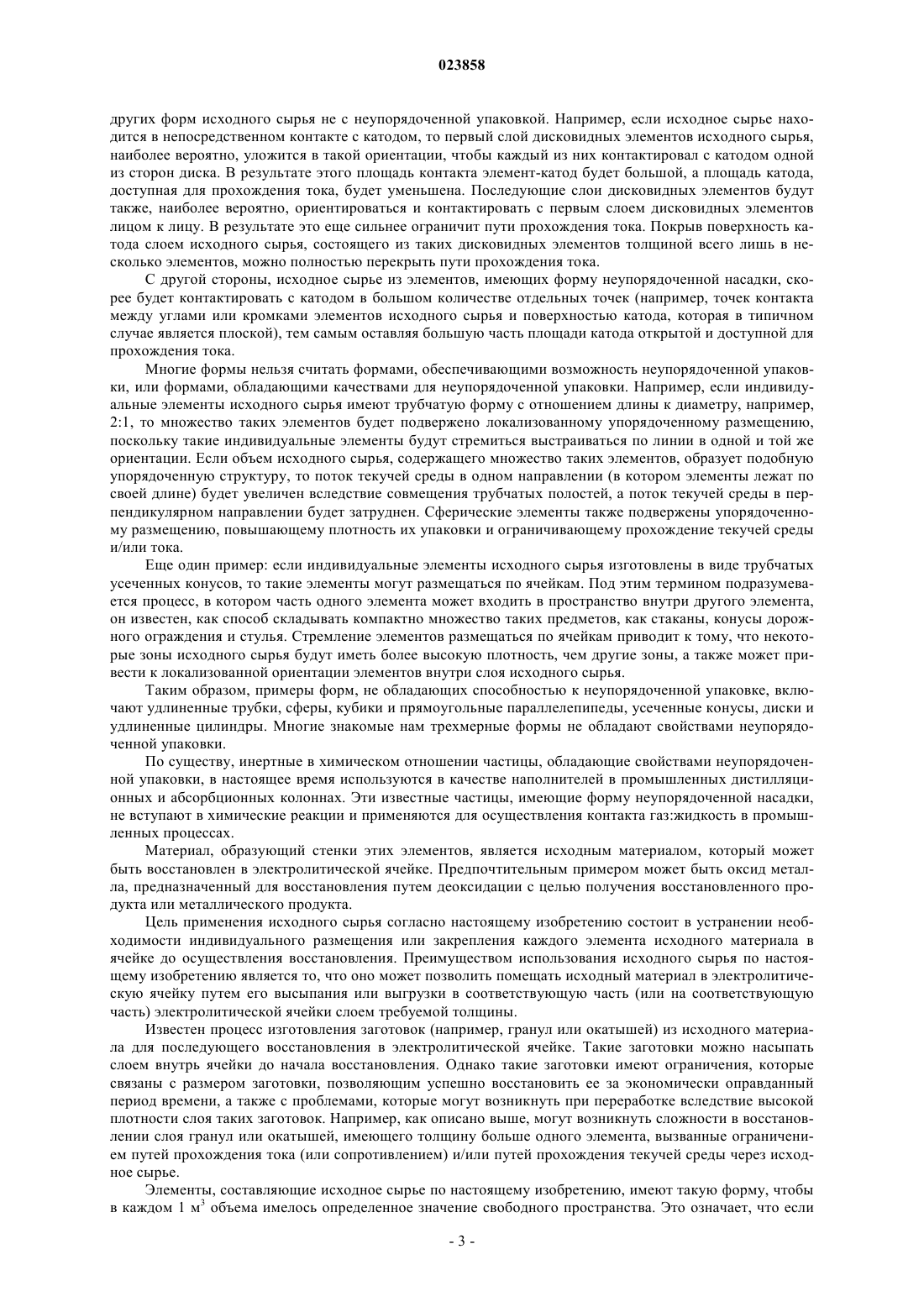

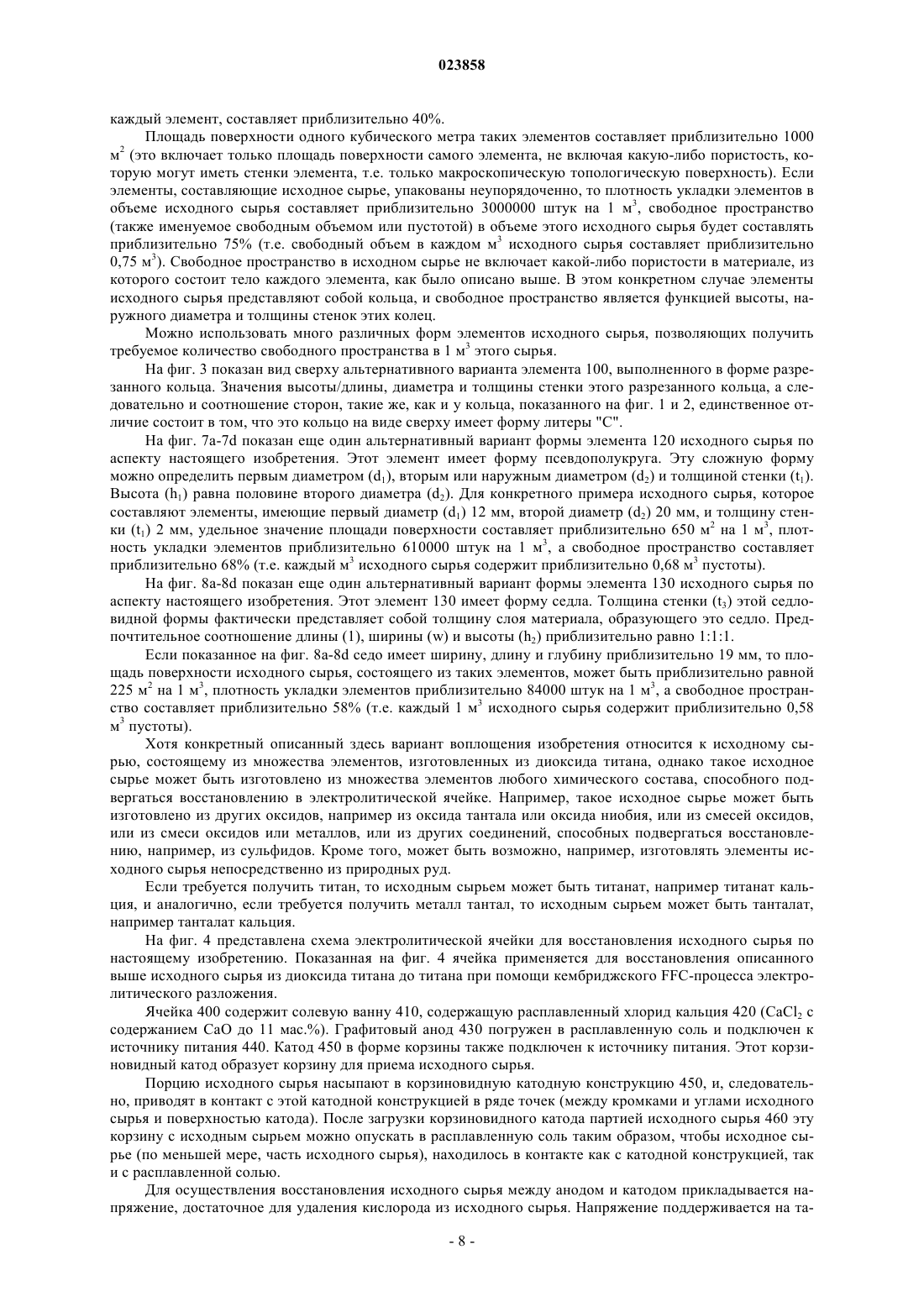

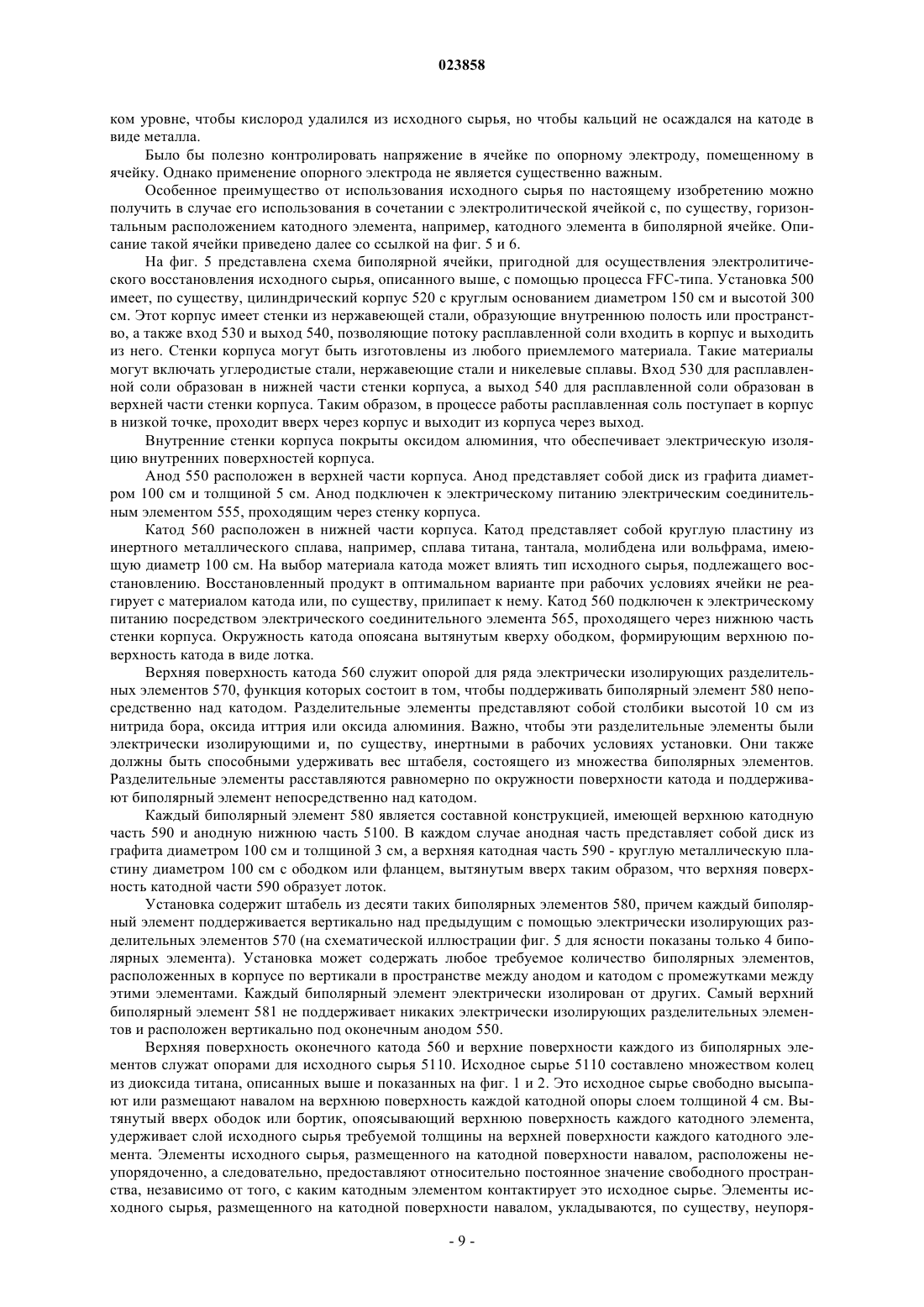

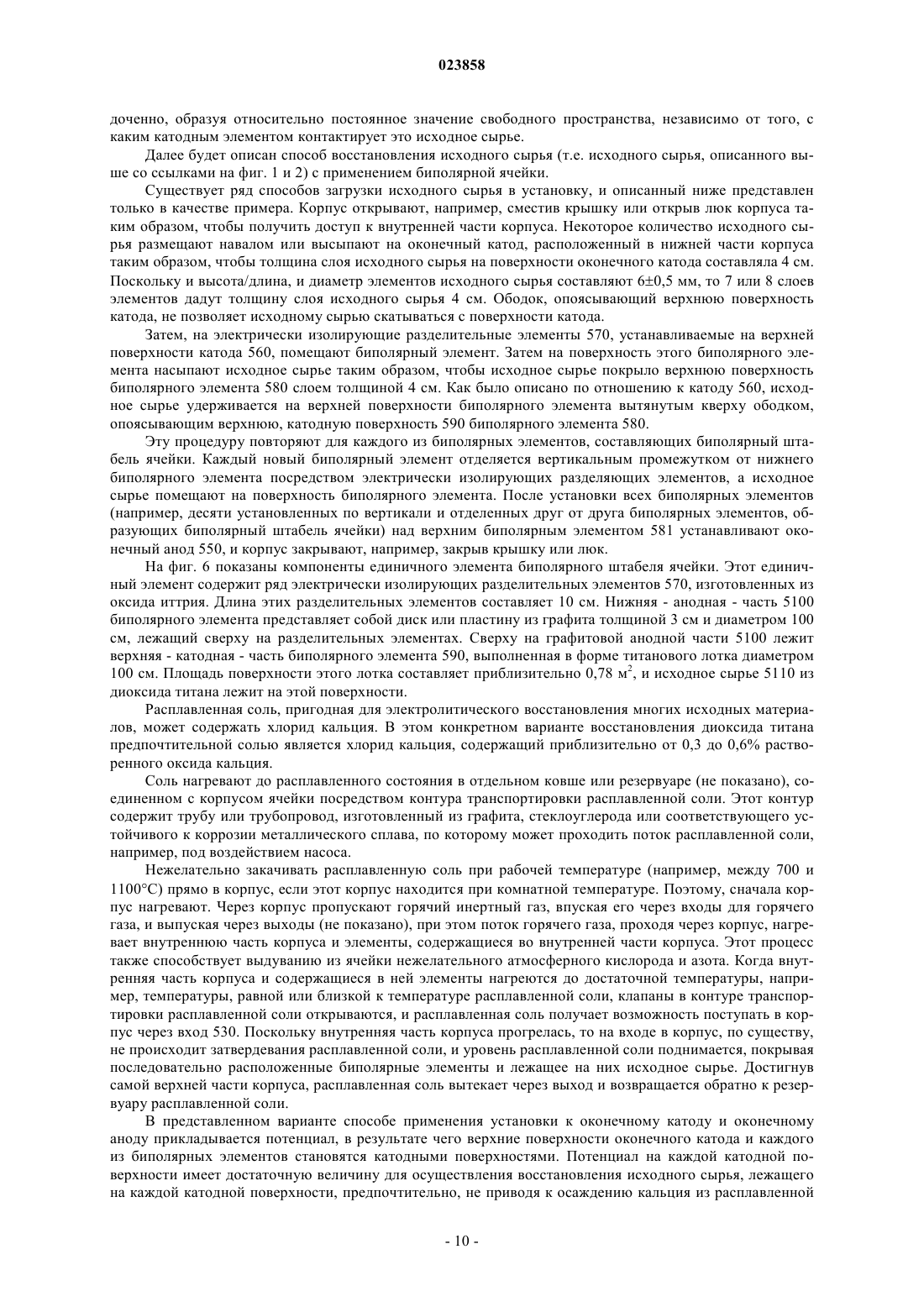

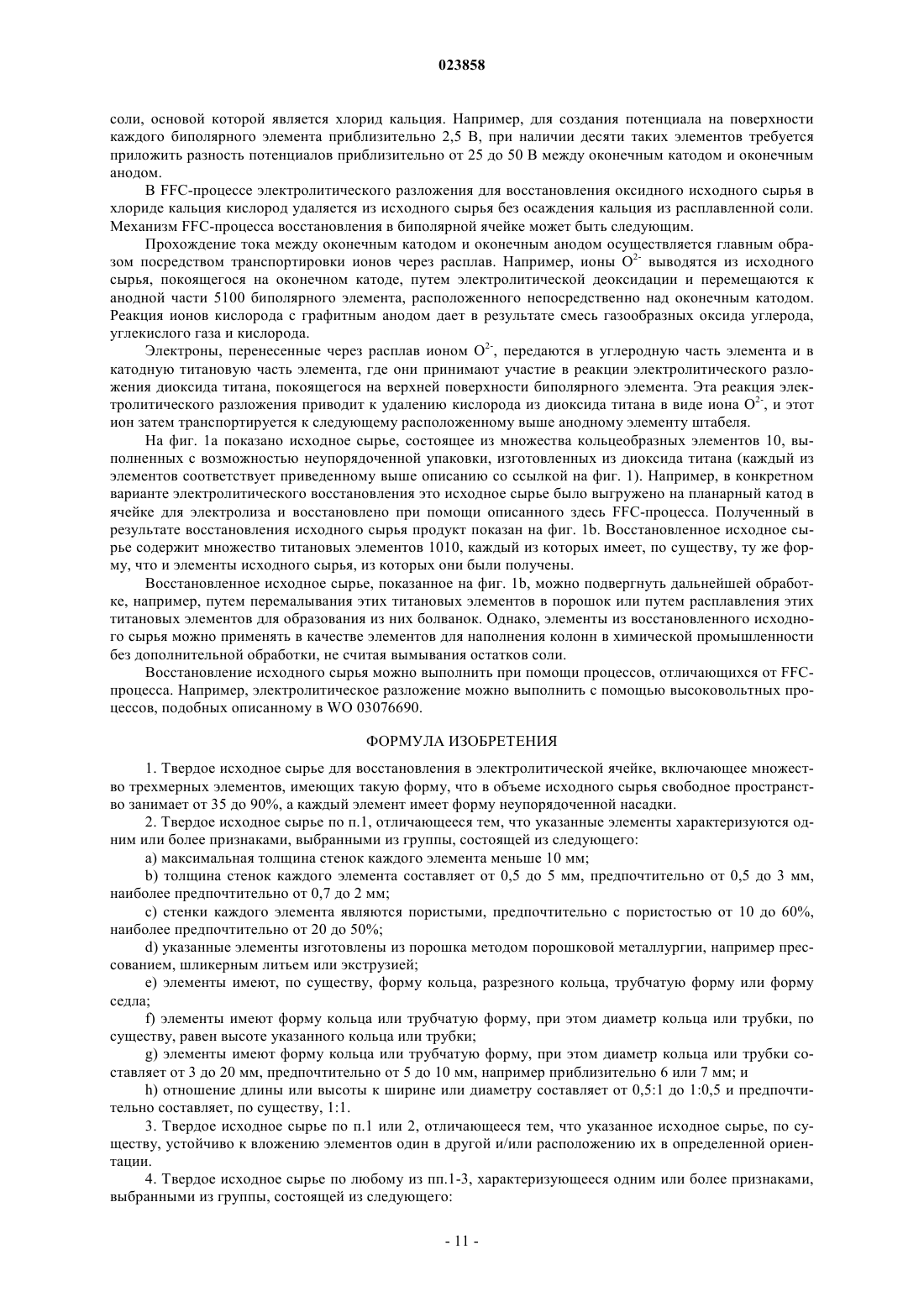

Изобретение касается исходного сырья, предназначенного для восстановления в электролитической ячейке, например неметаллического исходного сырья, которое может быть восстановлено до металла, в промышленном масштабе. Это исходное сырье содержит множество трехмерных элементов, которым придана такая форма, чтобы объем исходного сырья составлял от 35 до 90% свободного пространства (не включающего микроскопическую пористость указанных элементов). Эти элементы также изготовлены в виде элементов, имеющих форму неупорядоченной насадки, для того чтобы минимизировать вероятность упорядоченного размещения или уплотнения исходного сырья, что в противном случае могло бы затруднить или не допустить прохождения потока текучей среды и/или тока через это исходное сырье. Настоящее изобретение касается исходного сырья, предназначенного для восстановления в электролитической ячейке, в частности исходного сырья, пригодного для электролитического восстановления (например, для получения металла) в контакте с расплавленной солью. Уровень техники В последние годы значительное внимание уделялось прямому производству металла путем восстановления из твердого исходного сырья, например твердого исходного сырья в виде окисла металла. Процесс восстановления можно применять, например, для восстановления соединений металлов или соединений полуметаллов до металлов, полуметаллов или частично восстановленных соединений, или для восстановления смесей соединений металлов с целью образования сплавов. Во избежание повторений термин "металл" в данном документе будет охватывать все такие продукты, например металлы, полуметаллы, сплавы, интерметаллические соединения и частично восстановленные продукты. Одним из таких процессов восстановления является Кембриджский FFC-процесс электролитического разложения (как описано в WO 99/64638). В этом FFC-процессе твердое соединение, например твердый оксид металла, приводят в контакт с катодом в электролитической ячейке, в которой содержится солевой расплав. Между катодом и анодом ячейки прикладывают разность потенциалов, в результате чего происходит восстановление твердого соединения. В FFC-процессе потенциал, восстанавливающий твердое соединение, более низкий, чем потенциал, требуемый для осаждения катиона из солевого расплава. Предлагались и другие восстановительные процессы для восстановления исходного сырья в виде катодно-связанных твердых соединений металла, например, полярный процесс, описанный вWO 03/076690, и процесс, описанный в WO 03/048399. Можно также выполнять химическое восстановление исходного сырья, например, путем электролитического формования химически активного металла,такого как кальций или литий, в расплавленной соли. Традиционные варианты применения FFC-процесса и других процессов электролитического восстановления в типичном случае предусматривают производство исходного сырья в виде заготовок или преформ, изготовленных из порошка подлежащего восстановлению твердого соединения, например, методом шликерного литья. Затем эту заготовку тщательно прикрепляют к катоду, чтобы получить возможность выполнить восстановление. После прикрепления ряда заготовок к катоду этот катод можно опускать в расплавленную соль, и заготовки могут восстанавливаться (пример этого способа присоединения заготовки к катоду проиллюстрирован в WO 03/076690, где окатыш из оксида титана подвешен к концу проволочного катода из фехрали (проволока Kanthal. Процессы изготовления заготовок и последующего прикрепления их к катоду могут быть весьма трудоемкими. Хотя такая методика успешно работает в лабораторном масштабе, ей не удается себя проявить в процессе производства металла в промышленном масштабе. Цель настоящего изобретения состоит в том, чтобы предложить более приемлемые исходное сырье и способ для восстановления исходного сырья. Сущность изобретения Настоящее изобретение предлагает исходное сырье, применение исходного сырья, способ восстановления исходного материала, способ восстановления материала в виде заготовки, а также металлического элемента, имеющего форму неупорядоченной насадки, определенные в прилагающихся независимых пунктах формулы изобретения, на которые далее следует ссылаться. Предпочтительные или оптимальные характеристики изобретения представлены в зависимых пунктах формулы. Таким образом, первый аспект настоящего изобретения представляет исходное сырье для восстановления в электролитической ячейке, содержащее множество трехмерных элементов или заготовок. Каждый элемент изготовлен из материала, пригодного для восстановления, т.е. каждый элемент является расходуемым компонентом, способным подвергаться восстановлению в электролитической ячейке. Тело каждого такого описываемого элемента сформировано стенками из этого же материала. Каждый элемент может иметь максимальную толщину стенок меньше 10 мм, а форма этих элементов такова, что объем исходного сырья, т.е. объем, образованный уложенным вместе множеством этих элементов, содержит от 35 до 90% свободного пространства. Удобнее говорить, что в каждом кубическом метре исходного сырья свободное пространство составляет от 35 до 90%. В некоторых конкретных вариантах воплощения изобретения эти элементы могут иметь форму колец или сегментов колец. Очевидно, что в таких вариантах эти элементы имеют некоторую толщину стенок, т.е. толщину материала, из которого образованы кольца. В других вариантах воплощения эти элементы могут иметь сложные формы, например форму гиперболического параболоида или седла. В таких вариантах воплощения весь элемент, по существу, состоит из одной стенки, а следовательно, толщина стенки является просто толщиной материала. Поэтому термин "толщина стенки" применительно к данному описанию относится к толщине материала, образующего данный элемент исходного сырья. Желательно, чтобы каждый из трехмерных элементов, составляющих исходное сырье, имел форму неупорядоченной насадки, предпочтительно такую, чтобы эти элементы при их выгрузке не размещались один в другом и/или не укладывались в какой-либо определенной ориентации. Если такие элементы в объеме сырья упакованы неупорядоченным образом, то прохождение потока текучей среды через исходное сырье, благодаря наличию свободного пространства, будет оставаться устойчивым и предсказуемым. Любое ориентированное расположение элементов в исходном сырье, включая локальную ориентацию внутри зон в объеме исходного сырья, может привести к непредсказуемым изменениям прохождения потока текучей среды через исходное сырье от зоны к зоне. Желательно, чтобы в объеме исходного сырья не было протяженных участков с упорядоченным расположением элементов. Преимуществом исходного сырья по настоящему изобретению является возможность его использования в качестве расходного компонента, реагента в реакциях восстановления, выполняемых в расплавленной соли (т.е. исходное сырье само принимает участие в реакции, образуя восстановленный продукт,например, металл). Это сырье будет заливать расплавленная соль, а поэтому наличие открытого и постоянного пути для прохождения потока может дать ряд преимуществ. Низкое сопротивление прохождению потока текучей среды позволяет загружать массу исходного сырья слоями большой толщины, не приводя к значительному падению давления в слое сырья. Малое падение давления в слое сырья означает, что давление, которое должен создавать насос для поддержания потока расплавленной соли внутри установки восстановления, можно минимизировать. А способность восстанавливать массы сырья большой толщины может повысить производительность любого конкретного процесса восстановления. Требование небольшой величины давления, создаваемого насосом, дает возможность экономить расходы и пространство, которые потребовались бы для мощного насосного оборудования. Кроме того,при создании насосом низкого давления можно предотвратить флюидизацию исходного сырья, нежелательную в некоторых реакциях восстановления. Например, для поддержания потока текучей среды через исходное сырье, состоящее из сферических элементов, потребовалось бы относительно высокое давление вследствие относительно высокого сопротивления потоку текучей среды. Однако повышение давления, создаваемого насосом, может привести скорее к флюидизации исходного сырья, а не к повышению интенсивности потока. В ходе любой реакции, вероятно, будут образовываться продукты реакции, попадающие в текучую среду, окружающую исходное сырье. Например, в ходе восстановления в расплавленной соли исходного сырья, представляющего собой оксид металла, в этой расплавленной соли могут образовываться различные оксиды. Если эти продукты реакции не убирать из области, окружающей исходное сырье, то они могут отрицательным образом повлиять на ход реакции. Исходное сырье, которое позволяет текучей среде проходить устойчивым и предсказуемым путем через материал в течение реакции, может позволить уносить такие продукты реакции более эффективно. Желательно, чтобы элементы исходного сырья были изготовлены из материала, который, по существу, сохраняет свою форму в течение процесса восстановления. В таком случае восстановленный продукт сохранит свойства исходного сырья, касающиеся пропускания потока текучей среды. Преимуществом этого может быть то, что после окончания процесса восстановления из слоя восстановленного материала можно быстро и чисто слить текучую среду. Экономичное извлечение готового продукта является важной частью любого промышленного процесса. Поэтому, возможность быстро удалить текучую среду из восстановленного продукта с минимальными остатками текучей среды внутри восстановленного продукта, очевидно, даст большое преимущество, в особенности, если текучая среда имеет высокую температуру плавления и находится в твердом состоянии при комнатной температуре. В таком случае ее придется скорее вымывать из продукта, чем просто сливать. В некоторых процессах электролитического восстановления путь прохождения тока через исходное сырье может быть таким же важным для реакции восстановления, как и прохождение текучей среды через это исходное сырье, или даже более важным для реакции восстановления, чем прохождение текучей среды. Например, если исходное сырье загружают слоем заданной толщины сверху на поверхность катода ячейки (предпочтительно, горизонтально-ориентированного катода), то для протекания реакции электролиза необходимо прохождение тока между катодом и анодом внутри ячейки. Если исходное сырье лежит в контакте с большей частью катода (т.е. значительная часть поверхности катода контактирует с исходным сырьем), то путь прохождения тока между катодом и анодом будет ограничен. Аналогично,если исходное сырье имеет тенденцию к упорядоченному или ориентированному размещению, то тогда в массе исходного сырья могут быть образованы зоны, ограничивающие прохождение тока. Желательно, чтобы распределение путей прохождения тока по всем областям исходного сырья было однородным. Т.е. желательно, чтобы исходное сырье давало возможность току непрерывно проходить между катодом и анодом, и чтобы исходное сырье оказывало низкое сопротивление этому прохождению тока. Другими словами, желательно, чтобы электрическое сопротивление слабо увеличивалось по толщине (или по ширине, если применим этот термин, например, для исходного сырья, прилегающего к вертикально-ориентированному катоду) загруженного слоя или внутри слоя. Этих целей можно достичь путем увеличения свободного пространства в исходном сырье и обеспечения отсутствия упорядоченной укладки или уплотнения исходного сырья, приводящих к образованию зон сопротивления прохождению тока. Еще одно преимущество, которое может быть получено, благодаря использованию исходного сырья, образованного элементами, имеющими форму неупорядоченной насадки, состоит в том, что общая площадь катода, контактирующая с исходным сырьем, может быть меньшей, чем в случае использования других форм исходного сырья не с неупорядоченной упаковкой. Например, если исходное сырье находится в непосредственном контакте с катодом, то первый слой дисковидных элементов исходного сырья,наиболее вероятно, уложится в такой ориентации, чтобы каждый из них контактировал с катодом одной из сторон диска. В результате этого площадь контакта элемент-катод будет большой, а площадь катода,доступная для прохождения тока, будет уменьшена. Последующие слои дисковидных элементов будут также, наиболее вероятно, ориентироваться и контактировать с первым слоем дисковидных элементов лицом к лицу. В результате это еще сильнее ограничит пути прохождения тока. Покрыв поверхность катода слоем исходного сырья, состоящего из таких дисковидных элементов толщиной всего лишь в несколько элементов, можно полностью перекрыть пути прохождения тока. С другой стороны, исходное сырье из элементов, имеющих форму неупорядоченной насадки, скорее будет контактировать с катодом в большом количестве отдельных точек (например, точек контакта между углами или кромками элементов исходного сырья и поверхностью катода, которая в типичном случае является плоской), тем самым оставляя большую часть площади катода открытой и доступной для прохождения тока. Многие формы нельзя считать формами, обеспечивающими возможность неупорядоченной упаковки, или формами, обладающими качествами для неупорядоченной упаковки. Например, если индивидуальные элементы исходного сырья имеют трубчатую форму с отношением длины к диаметру, например,2:1, то множество таких элементов будет подвержено локализованному упорядоченному размещению,поскольку такие индивидуальные элементы будут стремиться выстраиваться по линии в одной и той же ориентации. Если объем исходного сырья, содержащего множество таких элементов, образует подобную упорядоченную структуру, то поток текучей среды в одном направлении (в котором элементы лежат по своей длине) будет увеличен вследствие совмещения трубчатых полостей, а поток текучей среды в перпендикулярном направлении будет затруднен. Сферические элементы также подвержены упорядоченному размещению, повышающему плотность их упаковки и ограничивающему прохождение текучей среды и/или тока. Еще один пример: если индивидуальные элементы исходного сырья изготовлены в виде трубчатых усеченных конусов, то такие элементы могут размещаться по ячейкам. Под этим термином подразумевается процесс, в котором часть одного элемента может входить в пространство внутри другого элемента,он известен, как способ складывать компактно множество таких предметов, как стаканы, конусы дорожного ограждения и стулья. Стремление элементов размещаться по ячейкам приводит к тому, что некоторые зоны исходного сырья будут иметь более высокую плотность, чем другие зоны, а также может привести к локализованной ориентации элементов внутри слоя исходного сырья. Таким образом, примеры форм, не обладающих способностью к неупорядоченной упаковке, включают удлиненные трубки, сферы, кубики и прямоугольные параллелепипеды, усеченные конусы, диски и удлиненные цилиндры. Многие знакомые нам трехмерные формы не обладают свойствами неупорядоченной упаковки. По существу, инертные в химическом отношении частицы, обладающие свойствами неупорядоченной упаковки, в настоящее время используются в качестве наполнителей в промышленных дистилляционных и абсорбционных колоннах. Эти известные частицы, имеющие форму неупорядоченной насадки,не вступают в химические реакции и применяются для осуществления контакта газ:жидкость в промышленных процессах. Материал, образующий стенки этих элементов, является исходным материалом, который может быть восстановлен в электролитической ячейке. Предпочтительным примером может быть оксид металла, предназначенный для восстановления путем деоксидации с целью получения восстановленного продукта или металлического продукта. Цель применения исходного сырья согласно настоящему изобретению состоит в устранении необходимости индивидуального размещения или закрепления каждого элемента исходного материала в ячейке до осуществления восстановления. Преимуществом использования исходного сырья по настоящему изобретению является то, что оно может позволить помещать исходный материал в электролитическую ячейку путем его высыпания или выгрузки в соответствующую часть (или на соответствующую часть) электролитической ячейки слоем требуемой толщины. Известен процесс изготовления заготовок (например, гранул или окатышей) из исходного материала для последующего восстановления в электролитической ячейке. Такие заготовки можно насыпать слоем внутрь ячейки до начала восстановления. Однако такие заготовки имеют ограничения, которые связаны с размером заготовки, позволяющим успешно восстановить ее за экономически оправданный период времени, а также с проблемами, которые могут возникнуть при переработке вследствие высокой плотности слоя таких заготовок. Например, как описано выше, могут возникнуть сложности в восстановлении слоя гранул или окатышей, имеющего толщину больше одного элемента, вызванные ограничением путей прохождения тока (или сопротивлением) и/или путей прохождения текучей среды через исходное сырье. Элементы, составляющие исходное сырье по настоящему изобретению, имеют такую форму, чтобы в каждом 1 м 3 объема имелось определенное значение свободного пространства. Это означает, что если набросать или насыпать некоторый объем исходного сырья, например кубический метр исходного сырья в корзину, то в этом кубическом метре от 35 до 90% будет занимать свободное пространство. Преимуществом здесь является то, что свободное пространство может позволить потоку текучей среды свободно проходить через исходное сырье. В типичном случае в ходе электролитического восстановления исходное сырье будет погружено в расплавленную соль, и прохождение расплавленной соли через насыпанные или набросанные элементы может иметь большое значение для скорости и эффективности восстановления исходного сырья, например, способствуя удалению любого оксида химически активного металла, образовавшегося в результате реакции (например, если в процессе восстановления используется такая соль, как хлорид кальция, то оксид кальция может образовываться как продукт реакции). Более того, свободное пространство может обеспечить путь прохождения тока через исходное сырье, что может быть желательным в некоторых типах процессов электролитического восстановления. Объем исходного сырья, которое сгрузили или насыпали на поверхность, например, на поверхность катода, или в некоторое пространство, можно назвать загруженным исходным сырьем. Следует отметить, что любая пористость внутри материала, образующего каждый элемент (например, внутри стенки или стенок каждого элемента) не считается образующей часть свободного пространства исходного сырья. Например, рассмотрим два различных исходных сырья, составленных из множества элементов идентичной формы и размера. Величина свободного пространства в этих двух видах исходного сырья не изменяется, если пористость материала, из которого сформированы элементы каждого из этих видов исходного сырья, будет разной. Если стенки элементов одного исходного сырья сформированы из, по существу, плотного материала, а стенки элементов, составляющих другое исходное сырье,изготовлены из материала, имеющего 50% пористости, то свободное пространство, образованное каждым из этих двух видов исходного сырья, будет одинаковым. Следовательно, свободное пространство,образованное объемом исходного сырья является функцией макроскопических размеров элементов, составляющих это исходное сырье, и не зависит от других параметров, таких, как плотность материала, из которого изготовлено исходное сырье. Это свободное пространство по определению в настоящей заявке можно называть свободным пространством укладки. Максимальная толщина элементов в исходном сырье может в некоторых случаях превышать 10 мм,но следует иметь в виду, что процесс восстановления элементов с большей толщиной стенок может осуществляться с экономически нерентабельной скоростью, а следовательно, для большинства применений предпочтительно, чтобы максимальная толщина стенок была меньше 10 мм. Элементы можно изготовить и в такой форме, что свободное пространство будет превышать 90%. Однако, если свободное пространство будет занимать свыше 90% всего объема, то это соответственно уменьшит объем материала в каждой единице объема исходного сырья, загруженного для восстановления. Таким образом, оптимальное значение свободного пространства в объеме исходного сырья выбирается, исходя из компромисса между желанием иметь оптимальный путь прохождения текучей среды и/или тока через исходное сырье и желанием выполнить восстановление экономически рентабельной массы материала в каждой конкретной ячейке. Желательно, чтобы толщина каждого элемента или толщина стенки была меньше 15 мм или меньше 10 мм, например между 0,25 и 5 мм, предпочтительно между 0,5 и 3 мм, наиболее предпочтительно между 1 и 2 мм. Как описано выше, толщина стенки может быть просто толщиной материала, из которого изготовлен элемент. Электролитическое восстановление элементов с такими значениями толщины стенки может быть выполнено за разумный отрезок времени и промышленным способом, поскольку максимальный путь диффузии в таких материалах будет небольшим. Было бы желательно, особенно в случае, когда толщины стенок близки к верхнему пределу указанных диапазонов, чтобы стенки, образующие каждый элемент, были пористыми. Другими словами, чтобы тело материала, из которого изготовлены элементы, имело пористость. Квалифицированным специалистам в данной области будет понятно, что дальнейшие упоминания пористости относятся к открытой пористости. Такая пористость позволяет жидкости, например, расплавленной соли проникать в тело элемента, в то время как закрытые поры не позволяют. Такая пористость может уменьшить пути диффузии внутри элемента и тем самым повысить скорости восстановления. Поэтому желательно, чтобы имеющаяся в элементе пористость была открытой, соединенной с поверхностью элемента. Если элемент, составляющий исходное сырье, является пористым, то предпочтительный диапазон значений пористости составляет приблизительно между 10 и 70%, наиболее предпочтительно между 25 и 45%. Значения пористости в таких диапазонах могут позволить расплавленной соли проникать в тело элементов, и при этом элементы сохраняют достаточную механическую прочность, чтобы без значительных разрушений выдержать процесс восстановления. Предпочтительные значения процентной доли свободного пространства в единице объема исходного сырья, предпочтительно исходного сырья навалом или насыпью, находятся в диапазоне между 50 и 80%, предпочтительно между 55 и 75%, а наиболее предпочтительно между 60 и 70%. Во избежание разночтения следует отметить, что никакая пористость, имеющаяся в теле элемента, не учитывается как часть свободного пространства в единице объема исходного сырья. Было бы желательно, чтобы исходное сырье имело большое значение отношения площади поверх-4 023858 ности к объему. Предпочтительно, чтобы значение площади поверхности каждого м 3 исходного сырья находилось в диапазоне между 2000 и 200 м 2, предпочтительно между 1500 и 400 м 2 на 1 м 3, наиболее предпочтительно между 1000 и 600 м 2 на 1 м 3. Приведенные значения площади поверхности являются площадями макроскопической поверхности, т.е. здесь не учитываются микроскопические отклонения в топологии и внутренние поверхности, результирующие из пористости материала. По всей вероятности, в большинстве реакций скорость восстановления на поверхности элемента может превышать скорость восстановления внутри объема элемента. Поэтому увеличением отношения площади поверхности к объему можно повысить общую скорость восстановления. Желательно, чтобы указанное исходное сырье представляло собой исходное сырье для использования в ячейке электролитического восстановления, например, в ячейке электролитического восстановления, соответствующего FFC-процессу или полярному процессу. Однако указанное исходное сырье может использоваться в процессе химического восстановления, например, в процессе металлотермического или кальциотермического восстановления. Преимуществом может быть формование составляющих исходное сырье элементов из порошкового материала. Известно много способов порошковой металлургии, которые можно применить для производства исходного сырья по настоящему изобретению, например, путем прессования, литья под давлением, шликерного литья или экструзии. Элементы, полученные методами порошковой металлургии, можно подвергать обжигу в процессе их производства для придания им механической прочности, требуемой от исходного сырья, а также для обеспечения значения пористости элементов в заданных пределах. Исходное сырье можно формовать из химического соединения по меньшей мере одного вида металла и одного вида неметалла. Например, исходное сырье в предпочтительном варианте может быть изготовлено из оксида металла, илисмеси оксидов металлов, или из смеси одного или нескольких оксидов металлов и одного или нескольких металлов. Следовательно, составляющие исходное сырье элементы могут быть изготовлены с помощью порошковой металлургии из порошка, содержащего смесь оксидов металлов и металлического порошка. Элементы исходного сырья также можно изготовить из смеси природных руд и/или других компонентов, например, оксидов и сульфидов. Почти все оксиды металлов способны восстанавливаться в процессе электролиза, и поэтому могут использоваться для изготовления исходного сырья в соответствии с одним аспектом настоящего изобретения. В частности, исходное сырье может содержать один или несколько оксидов, выбранных из группы, состоящей из бериллия, бора, магния, алюминия, кремния, скандия, титана, ванадия, хрома, марганца, железа, кобальта, никеля, меди, цинка, германия, иттрия, циркония, ниобия, молибдена, гафния, тантала, вольфрама и лантанидов, включая лантан, церий, празеодим, неодим, самарий и актинидов, включая актиний, торий, протактиний, уран, нептуний и плутоний. Продукт процесса восстановления может содержать любой из этих металлов, или сплав, или интерметаллическое соединение, содержащее любой из этих материалов. Особенно предпочтительной формой элемента для образования исходного сырья является, по существу, кольцеобразная или трубчатая форма. Такие элементы могут быть изготовлены, например, путем экструзии порошкового шликера. Форма этих элементов может представлять собой не сплошное кольцо,а разрезанное кольцо, т.е. эти элементы могут представлять собой кольцо или трубку с профилем скорее в виде литеры С, чем литеры О. Желательно, чтобы диаметр любого из этих колец или трубок (как "С-образных", так и "Ообразных") был, по существу, равен высоте этого кольца или трубки. Это даст возможность элементу функционировать как элементу, имеющему форму неупорядоченной насадки, и может позволить ряду слоев из таких элементов стыковаться друг с другом или неупорядоченным образом накладываться друг на друга, сохраняя предсказуемую долю свободной поверхности. Если трубчатый элемент имеет такое соотношение размеров, что диаметр трубки значительно отличается от высоты, то такие элементы будут склонны укладываться упорядоченно и размещаться по ячейкам, а это может приводить к разным значениям свободного пространства в объеме таких элементов в различных местах или зонах в объеме этого исходного сырья. В идеальном случае соотношение размеров (длина:диаметр) колец, разрезанных колец и трубок должно составлять 1:1, но может и незначительно отличаться, например, 1:10,5 (другими словами, соотношение размеров в диапазоне между 0,5:1 и 1:0,5). Желательно, чтобы диаметр кольца или трубки находился в диапазоне между 3 и 20 мм, предпочтительно между 5 и 10 мм, предпочтительно приблизительно 6 или приблизительно 7 мм. Во втором аспекте настоящее изобретение представляет применение элементов, имеющих форму неупорядоченной насадки, в качестве исходного сырья для реакции восстановления, в котором каждая единица объема элементов содержит между 35 и 90% свободного пространства. Определение свободного пространства было приведено выше по отношению к первому аспекту настоящего изобретения, и оно не включает никакой пористости внутри материала, из которого изготовлен каждый элемент. В третьем аспекте настоящее изобретение может предоставить способ восстановления исходного материала для получения восстановленного продукта. Этот способ включает этапы, на которых формируют твердое исходное сырье из исходного материала, при этом исходное сырье содержит множество элементов, имеющих такую форму, чтобы в объеме исходного сырья содержалось между 35 и 90% свободного пространства, помещают слой исходного сырья, имеющий заданную толщину, внутрь электролитической ячейки в контакт с катодом и расплавленной солью, а также прикладывают разность потенциалов между анодом и катодом ячейки, достаточную для выполнения восстановления исходного сырья. Предпочтительным исходным сырьем во втором и третьем аспектах является любое исходное сырье, описанное выше. Данный способ особенно имеет преимущество в том случае, когда восстановление выполняется в электролитической ячейке с таким расположением и конструкцией катода, которое позволяет исходному сырью контактировать с катодом под воздействием силы тяжести. Примеры таких катодов включают катод, имеющий конструкцию в виде лотка или корзины, куда помещают навалом или насыпью исходное сырье для его размещения в этой корзине или на лотке, а следовательно, в контакте с катодом. Другим примером конструкции катода может быть вариант, когда поверхность катода в электролитической ячейке расположена горизонтально, а исходное сырье можно поместить в контакт с катодом, загрузив или насыпав это исходное сырье на эту поверхность слоем заданной толщины. Преимущество использования исходного сырья по настоящему изобретению в сочетании с такой электролитической ячейкой может состоять в том, что можно избежать сложной, а иногда и дорогостоящей операции прикрепления каждого элемента или элементов исходного сырья к катоду. Исходное сырье можно помещать в электролитические ячейки, просто размещая навалом или высыпая его в соответствующий участок ячейки, и аналогично, восстановленный продукт процесса электролитического восстановления можно извлечь из ячейки путем высыпания его из ячейки. Желательно, чтобы расплавленная соль представляла собой галоидную соль, содержащую металл из 1-й или 2-й группы, например, такую соль, как хлорид кальция или хлорид лития. Особенно предпочтительно, чтобы расплавленная соль также содержала оксид металла из 1-й или 2-й группы. Следовательно, в том варианте, когда расплавленная соль является хлоридом кальция, эта соль может также содержать некоторую дозу оксида кальция, растворенного в этой соли. Аналогично, при использовании соли, являющейся хлоридом лития, эта соль может содержать растворенный внутри нее хлорид лития. Для процессов восстановления исходного сырья можно также использовать смешанные композиции солей и оксидов. Некоторые процессы восстановления могут работать только тогда, когда используемая в процессе расплавленная соль или электролит содержит такой вид металла (химически активный металл), который образует более стабильный оксид, чем восстанавливаемый оксид металла или металлическое соединение. Такая информация имеется в форме термодинамических данных, а точнее, данных свободной энергии Гиббса, и их можно легко определить из стандартной диаграммы Эллингема, или диаграммы приоритета,или графика свободной энергии Гиббса. Электрохимики и металловеды имеют в своем распоряжении и понимают термодинамические данные по стабильности оксидов, а также диаграммы Эллингема (квалифицированным специалистам в этой области хорошо известны такие данные и информация). Итак, предпочтительный электролит для процесса восстановления может содержать соль кальция. Кальций образует более стабильный оксид, чем большинство других металлов, а поэтому может применяться для осуществления восстановления любого оксида металла, являющегося менее стабильным, чем оксид кальция. В других случаях могут применяться соли, содержащие другие химически активные металлы. Например, процесс восстановления, соответствующий любому из аспектов описанного здесь изобретения, может быть осуществлен с использованием соли, содержащей литий, натрий, калий, рубидий,цезий, магний, кальций, стронций, барий или иттрий. Могут использоваться хлориды или другие соли,включая смеси хлоридов и других солей. Данный способ может дополнительно включать этап, включающий пропускание потока расплавленной соли по исходному сырью и/или через исходное сырье. Непрерывное прохождение расплавленной соли по поверхности исходного сырья в ходе реакции электролиза может повысить эффективность этой реакции. Преимущество наличия свободного пространства может быть в том, что оно позволяет потоку расплавленной соли относительно беспрепятственно проходить сквозь исходное сырье. В этом случае преимущество состоит в том, что предотвращается застаивание каких-либо порций расплавленной соли внутри зон исходного сырья и прекращается накапливание химически активного металла/оксида кальция. Указанное свободное пространство также может предоставить множество путей прохождения тока через исходное сырье. Неупорядоченная упаковка элементов сырья может дать в результате однородное распределение свободного пространства по объему исходного сырья, а следовательно,это может означать, что ток через исходное сырье может проходить более равномерно. Это особенно важно в промышленных процессах, поскольку гарантирует, что ко всем зонам исходного сырья могут предсказуемым и устойчивым образом применяться одни и те же условия реакции. В четвертом аспекте изобретение может обеспечивать металлический элемент, имеющий форму неупорядоченной насадки. Элементы, имеющие форму неупорядоченной насадки, традиционно используются в химических процессах, например, в качестве наполнителей дистилляционных колонн. Преимущество настоящего изобретения состоит в том, что оно предоставляет способ получения металлического элемента, имеющего форму неупорядоченной насадки, путем восстановления из неметаллического эле-6 023858 мента, имеющего форму неупорядоченной насадки. В ходе восстановления этого неметаллического элемента этот элемент может сохранять свою форму, а следовательно, в результате образует продукт, представляющий собой металлический элемент, имеющий форму неупорядоченной насадки. Частицы или элементы, имеющие форму неупорядоченной насадки, используемые в качестве наполнителей для колонн (например, для дистилляционных колонн), должны быть инертными. Желательно также, чтобы этот материал имел низкую плотность для того, чтобы масса колонны, заполненной такими элементами, была как можно меньше. Многие металлы и сплавы удовлетворяют этим критериям. Например, титан и титановые сплавы могут быть особенно применимы в качестве наполнителей для колонн, но в настоящее время не применяются для этой цели вследствие высокой стоимости. Таким образом, настоящее изобретение предлагает средство эффективного производства таких элементов, имеющих форму неупорядоченной насадки. Изготовление металлических элементов, имеющих форму неупорядоченной насадки, с помощью порошковой металлургии из оксида металла или керамического порошка с последующим электролитическим восстановлением может позволить изготовлять элементы, имеющие форму неупорядоченной насадки, имеющие такие формы, которые другими способами получить сложно, или изготовлять их из таких металлов и/или металлических композиций, которые прежде не использовались или даже не рассматривались в качестве наполнителей. Конкретные варианты воплощения настоящего изобретения Конкретные варианты воплощения настоящего изобретения будут далее описаны со ссылками на фигуры, где: фиг. 1 представляет собой изображение в перспективе первого варианта трехмерных элементов, из которых состоит исходное сырье в соответствии с аспектом настоящего изобретения; на фиг. 1 а показано исходное сырье, содержащее множество трехмерных элементов по фиг. 1; на фиг. 1b показано исходное сырье после восстановления его до металла; фиг. 2 представляет собой вид сверху элемента по фиг. 1; фиг. 3 представляет собой вид сверху второго варианта элементов, из которых состоит исходное сырье в соответствии с аспектом настоящего изобретения; фиг. 4 представляет собой схематичное изображение электролитической ячейки для восстановления исходного сырья в соответствии с аспектом настоящего изобретения; фиг. 5 представляет собой схематичное изображение биполярной электролитической ячейки для восстановления исходного сырья в соответствии с аспектом настоящего изобретения; на фиг. 6 показана часть биполярной ячейки по фиг. 5; фиг. 7 а представляет собой изображение в перспективе третьего варианта элементов, из которых состоит исходное сырье в соответствии с аспектом настоящего изобретения; фиг. 7b представляет собой вид сбоку элемента по фиг. 7 а; фиг. 7 с представляет собой вид спереди элемента по фиг. 7 а; фиг. 7d представляет собой вид сверху элемента по фиг. 7 а; фиг. 8 а представляет собой изображение в перспективе четвертого варианта элементов, из которых состоит исходное сырье в соответствии с аспектом настоящего изобретения; фиг. 8b представляет собой вид сбоку элемента по фиг. 8 а; фиг. 8 с представляет собой вид спереди элемента по фиг. 8 а; фиг. 8d представляет собой вид сверху элемента по фиг. 8 а. Конкретный вариант воплощения исходного сырья и способа восстановления этого исходного сырья будет далее описан на примере исходного сырья, предназначенного для производства металлического титана путем электролитического разложения диоксида титана (TiC2). На фиг. 1 показан один элемент из диоксида титана 10 из множества, составляющего исходное сырье. Этот элемент имеет форму кольцеобразного тела или кольца, имеющего высоту или длину (обозначенную h на фиг. 1) приблизительно 60,5 мм и наружный диаметр (d) приблизительно 61,0 мм. Толщина стенки этого элемента (t) приблизительно 10,5 мм. Таким образом, этот элемент имеет форму кольца, высота (длина) которого, по существу, равна его диаметру. Вес каждого элемента, если он изготовлен из TiC2, составляет приблизительно 0,2 г. Исходное сырье по настоящему изобретению состоит из множества таких колец 10 (см. фиг. 1 а), и соотношение размеров этих колец, приблизительно равное 1:1, наделяет такое сырье свойством неупорядоченной упаковки, т.е. в объеме исходного сырья нет участков с дальним порядком. Исходное сырье получают экструзией шликера, состоящего из диоксида титана. Этот шликер образуют путем смешивания порошка диоксида титана со средним размером частиц (D50), равным 1 мкм, и связующего вещества. Шликер подвергают экструзии и разрезают для получения множества заготовок элементов, которые затем обжигают при температуре приблизительно 105050 С в течение приблизительно 4 ч для удаления связующего вещества и придания прочности заготовкам. Полученные в результате элементы состоят, по существу, из чистого диоксида титана и имеют пористость приблизительно 40%. Т.е. пористость материала, из которого состоит тело каждого элемента, или его стенки, или просто каждый элемент, составляет приблизительно 40%. Площадь поверхности одного кубического метра таких элементов составляет приблизительно 1000 м 2 (это включает только площадь поверхности самого элемента, не включая какую-либо пористость, которую могут иметь стенки элемента, т.е. только макроскопическую топологическую поверхность). Если элементы, составляющие исходное сырье, упакованы неупорядоченно, то плотность укладки элементов в объеме исходного сырья составляет приблизительно 3000000 штук на 1 м 3, свободное пространство(также именуемое свободным объемом или пустотой) в объеме этого исходного сырья будет составлять приблизительно 75% (т.е. свободный объем в каждом м 3 исходного сырья составляет приблизительно 0,75 м 3). Свободное пространство в исходном сырье не включает какой-либо пористости в материале, из которого состоит тело каждого элемента, как было описано выше. В этом конкретном случае элементы исходного сырья представляют собой кольца, и свободное пространство является функцией высоты, наружного диаметра и толщины стенок этих колец. Можно использовать много различных форм элементов исходного сырья, позволяющих получить требуемое количество свободного пространства в 1 м 3 этого сырья. На фиг. 3 показан вид сверху альтернативного варианта элемента 100, выполненного в форме разрезанного кольца. Значения высоты/длины, диаметра и толщины стенки этого разрезанного кольца, а следовательно и соотношение сторон, такие же, как и у кольца, показанного на фиг. 1 и 2, единственное отличие состоит в том, что это кольцо на виде сверху имеет форму литеры "С". На фиг. 7 а-7d показан еще один альтернативный вариант формы элемента 120 исходного сырья по аспекту настоящего изобретения. Этот элемент имеет форму псевдополукруга. Эту сложную форму можно определить первым диаметром (d1), вторым или наружным диаметром (d2) и толщиной стенки (t1). Высота (h1) равна половине второго диаметра (d2). Для конкретного примера исходного сырья, которое составляют элементы, имеющие первый диаметр (d1) 12 мм, второй диаметр (d2) 20 мм, и толщину стенки (t1) 2 мм, удельное значение площади поверхности составляет приблизительно 650 м 2 на 1 м 3, плотность укладки элементов приблизительно 610000 штук на 1 м 3, а свободное пространство составляет приблизительно 68% (т.е. каждый м 3 исходного сырья содержит приблизительно 0,68 м 3 пустоты). На фиг. 8 а-8d показан еще один альтернативный вариант формы элемента 130 исходного сырья по аспекту настоящего изобретения. Этот элемент 130 имеет форму седла. Толщина стенки (t3) этой седловидной формы фактически представляет собой толщину слоя материала, образующего это седло. Предпочтительное соотношение длины (1), ширины (w) и высоты (h2) приблизительно равно 1:1:1. Если показанное на фиг. 8 а-8d седо имеет ширину, длину и глубину приблизительно 19 мм, то площадь поверхности исходного сырья, состоящего из таких элементов, может быть приблизительно равной 225 м 2 на 1 м 3, плотность укладки элементов приблизительно 84000 штук на 1 м 3, а свободное пространство составляет приблизительно 58% (т.е. каждый 1 м 3 исходного сырья содержит приблизительно 0,58 м 3 пустоты). Хотя конкретный описанный здесь вариант воплощения изобретения относится к исходному сырью, состоящему из множества элементов, изготовленных из диоксида титана, однако такое исходное сырье может быть изготовлено из множества элементов любого химического состава, способного подвергаться восстановлению в электролитической ячейке. Например, такое исходное сырье может быть изготовлено из других оксидов, например из оксида тантала или оксида ниобия, или из смесей оксидов,или из смеси оксидов или металлов, или из других соединений, способных подвергаться восстановлению, например, из сульфидов. Кроме того, может быть возможно, например, изготовлять элементы исходного сырья непосредственно из природных руд. Если требуется получить титан, то исходным сырьем может быть титанат, например титанат кальция, и аналогично, если требуется получить металл тантал, то исходным сырьем может быть танталат,например танталат кальция. На фиг. 4 представлена схема электролитической ячейки для восстановления исходного сырья по настоящему изобретению. Показанная на фиг. 4 ячейка применяется для восстановления описанного выше исходного сырья из диоксида титана до титана при помощи кембриджского FFC-процесса электролитического разложения. Ячейка 400 содержит солевую ванну 410, содержащую расплавленный хлорид кальция 420 (CaCl2 с содержанием СаО до 11 мас.%). Графитовый анод 430 погружен в расплавленную соль и подключен к источнику питания 440. Катод 450 в форме корзины также подключен к источнику питания. Этот корзиновидный катод образует корзину для приема исходного сырья. Порцию исходного сырья насыпают в корзиновидную катодную конструкцию 450, и, следовательно, приводят в контакт с этой катодной конструкцией в ряде точек (между кромками и углами исходного сырья и поверхностью катода). После загрузки корзиновидного катода партией исходного сырья 460 эту корзину с исходным сырьем можно опускать в расплавленную соль таким образом, чтобы исходное сырье (по меньшей мере, часть исходного сырья), находилось в контакте как с катодной конструкцией, так и с расплавленной солью. Для осуществления восстановления исходного сырья между анодом и катодом прикладывается напряжение, достаточное для удаления кислорода из исходного сырья. Напряжение поддерживается на та-8 023858 ком уровне, чтобы кислород удалился из исходного сырья, но чтобы кальций не осаждался на катоде в виде металла. Было бы полезно контролировать напряжение в ячейке по опорному электроду, помещенному в ячейку. Однако применение опорного электрода не является существенно важным. Особенное преимущество от использования исходного сырья по настоящему изобретению можно получить в случае его использования в сочетании с электролитической ячейкой с, по существу, горизонтальным расположением катодного элемента, например, катодного элемента в биполярной ячейке. Описание такой ячейки приведено далее со ссылкой на фиг. 5 и 6. На фиг. 5 представлена схема биполярной ячейки, пригодной для осуществления электролитического восстановления исходного сырья, описанного выше, с помощью процесса FFC-типа. Установка 500 имеет, по существу, цилиндрический корпус 520 с круглым основанием диаметром 150 см и высотой 300 см. Этот корпус имеет стенки из нержавеющей стали, образующие внутреннюю полость или пространство, а также вход 530 и выход 540, позволяющие потоку расплавленной соли входить в корпус и выходить из него. Стенки корпуса могут быть изготовлены из любого приемлемого материала. Такие материалы могут включать углеродистые стали, нержавеющие стали и никелевые сплавы. Вход 530 для расплавленной соли образован в нижней части стенки корпуса, а выход 540 для расплавленной соли образован в верхней части стенки корпуса. Таким образом, в процессе работы расплавленная соль поступает в корпус в низкой точке, проходит вверх через корпус и выходит из корпуса через выход. Внутренние стенки корпуса покрыты оксидом алюминия, что обеспечивает электрическую изоляцию внутренних поверхностей корпуса. Анод 550 расположен в верхней части корпуса. Анод представляет собой диск из графита диаметром 100 см и толщиной 5 см. Анод подключен к электрическому питанию электрическим соединительным элементом 555, проходящим через стенку корпуса. Катод 560 расположен в нижней части корпуса. Катод представляет собой круглую пластину из инертного металлического сплава, например, сплава титана, тантала, молибдена или вольфрама, имеющую диаметр 100 см. На выбор материала катода может влиять тип исходного сырья, подлежащего восстановлению. Восстановленный продукт в оптимальном варианте при рабочих условиях ячейки не реагирует с материалом катода или, по существу, прилипает к нему. Катод 560 подключен к электрическому питанию посредством электрического соединительного элемента 565, проходящего через нижнюю часть стенки корпуса. Окружность катода опоясана вытянутым кверху ободком, формирующим верхнюю поверхность катода в виде лотка. Верхняя поверхность катода 560 служит опорой для ряда электрически изолирующих разделительных элементов 570, функция которых состоит в том, чтобы поддерживать биполярный элемент 580 непосредственно над катодом. Разделительные элементы представляют собой столбики высотой 10 см из нитрида бора, оксида иттрия или оксида алюминия. Важно, чтобы эти разделительные элементы были электрически изолирующими и, по существу, инертными в рабочих условиях установки. Они также должны быть способными удерживать вес штабеля, состоящего из множества биполярных элементов. Разделительные элементы расставляются равномерно по окружности поверхности катода и поддерживают биполярный элемент непосредственно над катодом. Каждый биполярный элемент 580 является составной конструкцией, имеющей верхнюю катодную часть 590 и анодную нижнюю часть 5100. В каждом случае анодная часть представляет собой диск из графита диаметром 100 см и толщиной 3 см, а верхняя катодная часть 590 - круглую металлическую пластину диаметром 100 см с ободком или фланцем, вытянутым вверх таким образом, что верхняя поверхность катодной части 590 образует лоток. Установка содержит штабель из десяти таких биполярных элементов 580, причем каждый биполярный элемент поддерживается вертикально над предыдущим с помощью электрически изолирующих разделительных элементов 570 (на схематической иллюстрации фиг. 5 для ясности показаны только 4 биполярных элемента). Установка может содержать любое требуемое количество биполярных элементов,расположенных в корпусе по вертикали в пространстве между анодом и катодом с промежутками между этими элементами. Каждый биполярный элемент электрически изолирован от других. Самый верхний биполярный элемент 581 не поддерживает никаких электрически изолирующих разделительных элементов и расположен вертикально под оконечным анодом 550. Верхняя поверхность оконечного катода 560 и верхние поверхности каждого из биполярных элементов служат опорами для исходного сырья 5110. Исходное сырье 5110 составлено множеством колец из диоксида титана, описанных выше и показанных на фиг. 1 и 2. Это исходное сырье свободно высыпают или размещают навалом на верхнюю поверхность каждой катодной опоры слоем толщиной 4 см. Вытянутый вверх ободок или бортик, опоясывающий верхнюю поверхность каждого катодного элемента,удерживает слой исходного сырья требуемой толщины на верхней поверхности каждого катодного элемента. Элементы исходного сырья, размещенного на катодной поверхности навалом, расположены неупорядоченно, а следовательно, предоставляют относительно постоянное значение свободного пространства, независимо от того, с каким катодным элементом контактирует это исходное сырье. Элементы исходного сырья, размещенного на катодной поверхности навалом, укладываются, по существу, неупоря-9 023858 доченно, образуя относительно постоянное значение свободного пространства, независимо от того, с каким катодным элементом контактирует это исходное сырье. Далее будет описан способ восстановления исходного сырья (т.е. исходного сырья, описанного выше со ссылками на фиг. 1 и 2) с применением биполярной ячейки. Существует ряд способов загрузки исходного сырья в установку, и описанный ниже представлен только в качестве примера. Корпус открывают, например, сместив крышку или открыв люк корпуса таким образом, чтобы получить доступ к внутренней части корпуса. Некоторое количество исходного сырья размещают навалом или высыпают на оконечный катод, расположенный в нижней части корпуса таким образом, чтобы толщина слоя исходного сырья на поверхности оконечного катода составляла 4 см. Поскольку и высота/длина, и диаметр элементов исходного сырья составляют 60,5 мм, то 7 или 8 слоев элементов дадут толщину слоя исходного сырья 4 см. Ободок, опоясывающий верхнюю поверхность катода, не позволяет исходному сырью скатываться с поверхности катода. Затем, на электрически изолирующие разделительные элементы 570, устанавливаемые на верхней поверхности катода 560, помещают биполярный элемент. Затем на поверхность этого биполярного элемента насыпают исходное сырье таким образом, чтобы исходное сырье покрыло верхнюю поверхность биполярного элемента 580 слоем толщиной 4 см. Как было описано по отношению к катоду 560, исходное сырье удерживается на верхней поверхности биполярного элемента вытянутым кверху ободком,опоясывающим верхнюю, катодную поверхность 590 биполярного элемента 580. Эту процедуру повторяют для каждого из биполярных элементов, составляющих биполярный штабель ячейки. Каждый новый биполярный элемент отделяется вертикальным промежутком от нижнего биполярного элемента посредством электрически изолирующих разделяющих элементов, а исходное сырье помещают на поверхность биполярного элемента. После установки всех биполярных элементов(например, десяти установленных по вертикали и отделенных друг от друга биполярных элементов, образующих биполярный штабель ячейки) над верхним биполярным элементом 581 устанавливают оконечный анод 550, и корпус закрывают, например, закрыв крышку или люк. На фиг. 6 показаны компоненты единичного элемента биполярного штабеля ячейки. Этот единичный элемент содержит ряд электрически изолирующих разделительных элементов 570, изготовленных из оксида иттрия. Длина этих разделительных элементов составляет 10 см. Нижняя - анодная - часть 5100 биполярного элемента представляет собой диск или пластину из графита толщиной 3 см и диаметром 100 см, лежащий сверху на разделительных элементах. Сверху на графитовой анодной части 5100 лежит верхняя - катодная - часть биполярного элемента 590, выполненная в форме титанового лотка диаметром 100 см. Площадь поверхности этого лотка составляет приблизительно 0,78 м 2, и исходное сырье 5110 из диоксида титана лежит на этой поверхности. Расплавленная соль, пригодная для электролитического восстановления многих исходных материалов, может содержать хлорид кальция. В этом конкретном варианте восстановления диоксида титана предпочтительной солью является хлорид кальция, содержащий приблизительно от 0,3 до 0,6% растворенного оксида кальция. Соль нагревают до расплавленного состояния в отдельном ковше или резервуаре (не показано), соединенном с корпусом ячейки посредством контура транспортировки расплавленной соли. Этот контур содержит трубу или трубопровод, изготовленный из графита, стеклоуглерода или соответствующего устойчивого к коррозии металлического сплава, по которому может проходить поток расплавленной соли,например, под воздействием насоса. Нежелательно закачивать расплавленную соль при рабочей температуре (например, между 700 и 1100 С) прямо в корпус, если этот корпус находится при комнатной температуре. Поэтому, сначала корпус нагревают. Через корпус пропускают горячий инертный газ, впуская его через входы для горячего газа, и выпуская через выходы (не показано), при этом поток горячего газа, проходя через корпус, нагревает внутреннюю часть корпуса и элементы, содержащиеся во внутренней части корпуса. Этот процесс также способствует выдуванию из ячейки нежелательного атмосферного кислорода и азота. Когда внутренняя часть корпуса и содержащиеся в ней элементы нагреются до достаточной температуры, например, температуры, равной или близкой к температуре расплавленной соли, клапаны в контуре транспортировки расплавленной соли открываются, и расплавленная соль получает возможность поступать в корпус через вход 530. Поскольку внутренняя часть корпуса прогрелась, то на входе в корпус, по существу,не происходит затвердевания расплавленной соли, и уровень расплавленной соли поднимается, покрывая последовательно расположенные биполярные элементы и лежащее на них исходное сырье. Достигнув самой верхней части корпуса, расплавленная соль вытекает через выход и возвращается обратно к резервуару расплавленной соли. В представленном варианте способе применения установки к оконечному катоду и оконечному аноду прикладывается потенциал, в результате чего верхние поверхности оконечного катода и каждого из биполярных элементов становятся катодными поверхностями. Потенциал на каждой катодной поверхности имеет достаточную величину для осуществления восстановления исходного сырья, лежащего на каждой катодной поверхности, предпочтительно, не приводя к осаждению кальция из расплавленной соли, основой которой является хлорид кальция. Например, для создания потенциала на поверхности каждого биполярного элемента приблизительно 2,5 В, при наличии десяти таких элементов требуется приложить разность потенциалов приблизительно от 25 до 50 В между оконечным катодом и оконечным анодом. В FFC-процессе электролитического разложения для восстановления оксидного исходного сырья в хлориде кальция кислород удаляется из исходного сырья без осаждения кальция из расплавленной соли. Механизм FFC-процесса восстановления в биполярной ячейке может быть следующим. Прохождение тока между оконечным катодом и оконечным анодом осуществляется главным образом посредством транспортировки ионов через расплав. Например, ионы О 2- выводятся из исходного сырья, покоящегося на оконечном катоде, путем электролитической деоксидации и перемещаются к анодной части 5100 биполярного элемента, расположенного непосредственно над оконечным катодом. Реакция ионов кислорода с графитным анодом дает в результате смесь газообразных оксида углерода,углекислого газа и кислорода. Электроны, перенесенные через расплав ионом О 2-, передаются в углеродную часть элемента и в катодную титановую часть элемента, где они принимают участие в реакции электролитического разложения диоксида титана, покоящегося на верхней поверхности биполярного элемента. Эта реакция электролитического разложения приводит к удалению кислорода из диоксида титана в виде иона О 2-, и этот ион затем транспортируется к следующему расположенному выше анодному элементу штабеля. На фиг. 1 а показано исходное сырье, состоящее из множества кольцеобразных элементов 10, выполненных с возможностью неупорядоченной упаковки, изготовленных из диоксида титана (каждый из элементов соответствует приведенному выше описанию со ссылкой на фиг. 1). Например, в конкретном варианте электролитического восстановления это исходное сырье было выгружено на планарный катод в ячейке для электролиза и восстановлено при помощи описанного здесь FFC-процесса. Полученный в результате восстановления исходного сырья продукт показан на фиг. 1b. Восстановленное исходное сырье содержит множество титановых элементов 1010, каждый из которых имеет, по существу, ту же форму, что и элементы исходного сырья, из которых они были получены. Восстановленное исходное сырье, показанное на фиг. 1b, можно подвергнуть дальнейшей обработке, например, путем перемалывания этих титановых элементов в порошок или путем расплавления этих титановых элементов для образования из них болванок. Однако, элементы из восстановленного исходного сырья можно применять в качестве элементов для наполнения колонн в химической промышленности без дополнительной обработки, не считая вымывания остатков соли. Восстановление исходного сырья можно выполнить при помощи процессов, отличающихся от FFCпроцесса. Например, электролитическое разложение можно выполнить с помощью высоковольтных процессов, подобных описанному в WO 03076690. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Твердое исходное сырье для восстановления в электролитической ячейке, включающее множество трехмерных элементов, имеющих такую форму, что в объеме исходного сырья свободное пространство занимает от 35 до 90%, а каждый элемент имеет форму неупорядоченной насадки. 2. Твердое исходное сырье по п.1, отличающееся тем, что указанные элементы характеризуются одним или более признаками, выбранными из группы, состоящей из следующего:a) максимальная толщина стенок каждого элемента меньше 10 мм;b) толщина стенок каждого элемента составляет от 0,5 до 5 мм, предпочтительно от 0,5 до 3 мм,наиболее предпочтительно от 0,7 до 2 мм;c) стенки каждого элемента являются пористыми, предпочтительно с пористостью от 10 до 60%,наиболее предпочтительно от 20 до 50%;d) указанные элементы изготовлены из порошка методом порошковой металлургии, например прессованием, шликерным литьем или экструзией;e) элементы имеют, по существу, форму кольца, разрезного кольца, трубчатую форму или форму седла;f) элементы имеют форму кольца или трубчатую форму, при этом диаметр кольца или трубки, по существу, равен высоте указанного кольца или трубки;g) элементы имеют форму кольца или трубчатую форму, при этом диаметр кольца или трубки составляет от 3 до 20 мм, предпочтительно от 5 до 10 мм, например приблизительно 6 или 7 мм; иh) отношение длины или высоты к ширине или диаметру составляет от 0,5:1 до 1:0,5 и предпочтительно составляет, по существу, 1:1. 3. Твердое исходное сырье по п.1 или 2, отличающееся тем, что указанное исходное сырье, по существу, устойчиво к вложению элементов один в другой и/или расположению их в определенной ориентации. 4. Твердое исходное сырье по любому из пп.1-3, характеризующееся одним или более признаками,выбранными из группы, состоящей из следующего:a) свободное пространство в исходном сырье занимает от 50 до 80%, предпочтительно от 55 до 75%, наиболее предпочтительно от 60 до 70%;b) площадь поверхности единицы объема исходного сырья составляет от 2000 до 200 м 2/м 3, предпочтительно от 1500 до 400 м 2/м 3, наиболее предпочтительно приблизительно от 1000 до 600 м 2/м 3. 5. Твердое исходное сырье по любому из пп.1-4, полученное из материала, выбранного из группы,состоящей из:a) соединения по меньшей мере одного металла и одного не металла;e) смеси одного или более оксидов металлов и одного или более металлов. 6. Твердое исходное сырье по любому из пп.1-5, отличающееся тем, что в объеме исходного сырья образован, по существу, устойчивый путь для прохождения потока текучей среды и/или электрического тока. 7. Твердое исходное сырье по любому из пп.1-6, отличающееся тем, что в объеме исходного сырья отсутствует дальний порядок. 8. Твердое исходное сырье по любому из пп. 1-7, отличающееся тем, что электролитическая ячейка представляет собой биполярную ячейку. 9. Исходное сырье навалом, имеющее от 35 до 90% свободного пространства и содержащее твердое исходное сырье по любому из пп.1-8. 10. Исходное сырье навалом по п.9, размещенное навалом в контакте с катодом электролитической ячейки. 11. Применение элементов, имеющих форму неупорядоченной насадки и содержащих оксид металла, в качестве реакционноспособного исходного сырья для реакции восстановления, при этом предпочтительно указанные элементы образуют твердое исходное сырье, имеющее от 35 до 90% свободного пространства на единицу объема. 12. Способ восстановления материала-предшественника с получением восстановленного продукта,включающий следующие этапы: готовят твердое исходное сырье из материала-предшественника, при этом указанное исходное сырье содержит множество трехмерных элементов, имеющих форму неупорядоченной насадки, так что в объеме исходного сырья свободное пространство занимает от 35 до 90%; слой указанного исходного сырья заданной толщины размещают в контакте с катодом и расплавленной солью в электролитической ячейке, при этом указанная ячейка также содержит анод; прикладывают потенциал между анодом и катодом, достаточный для осуществления восстановления указанного исходного сырья. 13. Способ по п.12, отличающийся тем, что исходное сырье представляет собой исходное сырье по любому из пп.1-8. 14. Способ по п.12 или 13, отличающийся тем, что катод характеризуется одним или более признаками, выбранными из группы, состоящей из следующего:a) катод выполнен в виде корзины или лотка, и исходное сырье размещают в указанной корзине насыпью или навалом; иb) катод имеет горизонтальную поверхность, и исходное сырье размещают в контакте с указанным катодом насыпью или навалом на указанную поверхность. 15. Способ по любому из пп.12-14, характеризующийся одним или более признаками, выбранными из группы, состоящей из следующего: а) расплавленная соль является галоидной солью, содержащей металл 1-й или 2-й группы;b) расплавленная соль является галоидной солью, содержащей металл 1-й или 2-й группы и оксид металла 1-й или 2-й группы; иc) расплавленную соль пропускают через исходное сырье. 16. Способ по п.15, отличающийся тем, что прикладываемый потенциал не достаточен для осаждения на катоде металла 1-й или 2-й группы из указанной соли. 17. Способ получения металлического элемента, имеющего форму неупорядоченной насадки,включающий этапы, на которых формируют твердое исходное сырье из оксида металла, при этом твердое исходное сырье формируют из множества элементов, имеющих форму неупорядоченной насадки, и в объеме исходного сырья свободное пространство занимает от 35 до 90%; помещают исходное сырье внутрь установки для восстановления и выполняют восстановление исходного сырья до металла, при этом в процессе восстановления элементы исходного сырья, по существу, сохраняют свою форму.

МПК / Метки

МПК: C25C 7/00, B01J 19/30, C25C 3/28, C22B 34/12, C25C 3/00

Код ссылки

<a href="https://eas.patents.su/17-23858-ishodnoe-syre.html" rel="bookmark" title="База патентов Евразийского Союза">Исходное сырье</a>

Предыдущий патент: Сочлененные производные пиримидиндионов в качестве модуляторов trpa1

Следующий патент: Фотоэлектрическое устройство с концентратором из рельефного стекла

Случайный патент: Разрыхляющаяся при пероральном приёме фармацевтическая композиция, содержащая рисперидон