Способ и устройство для изготовления гнутого элемента

Номер патента: 20748

Опубликовано: 30.01.2015

Авторы: Томидзава Ацуси, Симада Наоаки, Окада Нобухиро

Формула / Реферат

1. Способ изготовления гнутого элемента, содержащего гнутый участок, который подвергается трехмерному изгибу, прерывисто или непрерывно в его продольном направлении, включающий

поддержку полого удлиненного металлического материала, имеющего замкнутую форму поперечного сечения, в первом положении при подаче его в его продольном направлении;

образование высокотемпературного участка, который перемещается в осевом направлении металлического материала, посредством осуществления индукционного нагрева металлического материала во втором положении, находящемся далее по ходу от первого положения в направлении подачи металлического материала, с использованием катушки индукционного нагрева и охлаждения металлического материала в третьем положении, находящемся далее по ходу от второго положения в направлении подачи металлического материала;

трехмерное изменение положения зажимного средства, которое зажимает металлический материал в зоне, расположенной далее по ходу от третьего положения в направлении подачи металлического материала, для приложения изгибающего момента к высокотемпературному участку,

причем упомянутый способ отличается тем, что

если толщина стенки металлического материала самое большее 2,0 мм, то обеспечивают скорость подачи металлического материала в пределах 5-150 мм/с, в качестве катушки индукционного нагрева используют катушку индукционного нагрева с одним витком и в катушку индукционного нагрева подают переменный ток с частотой в пределах 5-100 кГц, и/или

если толщина стенки металлического материала больше 2,0 и самое большее 3,0 мм, то в качестве катушки индукционного нагрева используют катушку индукционного нагрева с двумя витками и регулируют частоту (кГц) переменного тока, подаваемого в катушку индукционного нагрева, и скорость (мм/с) подачи металлического материала таким образом, чтобы обеспечить соотношения, определяемые следующими уравнениями (1) и (2):

f<3000/V (1),

f≥0,08V (2),

где f - частота, V - скорость подачи, 5≤f≤100 кГц и 5≤V≤150 мм/с.

2. Способ изготовления гнутого элемента по п.1, в котором гнутый элемент содержит в своем продольном направлении по меньшей мере два участка, которые имеют разные радиусы кривизны.

3. Способ изготовления гнутого элемента по п.1 или 2, в котором металлический материал имеет форму поперечного сечения, которая является круглой, прямоугольной, эллиптической, продолговатой, многоугольной или представляет собой сочетание многоугольника с кругом или сочетание многоугольника с эллипсом.

4. Способ изготовления гнутого элемента по любому из пп.1-3, в котором зажимное средство зажимает металлический материал посредством введения в концевую область металлического материала.

5. Способ изготовления гнутого элемента по любому из пп.1-3, в котором зажимное средство зажимает металлический материал посредством контакта с внешней поверхностью концевой области металлического материала.

6. Способ изготовления гнутого элемента по любому из пп.1-5, в котором металлический материал подвергается упрочнению по меньшей мере на одном участке своего продольного направления посредством локального нагрева во втором положении до температуры, при которой возможно упрочнение закалкой, и охлаждения в третьем положении.

7. Способ изготовления гнутого элемента по любому из пп.1-6, в котором гнутый элемент прерывисто или непрерывно содержит упрочненный участок в своем продольном направлении и/или в окружном направлении в поперечном сечении, которое пересекается с продольным направлением.

8. Устройство для осуществления способа по п.1, содержащее

подающее средство для подачи удлиненного полого металлического материала, имеющего замкнутую форму поперечного сечения, в его продольном направлении;

опорное средство для поддержки подаваемого металлического материала в первом положении;

нагревательное средство для индукционного нагрева подаваемого металлического материала во втором положении, находящемся далее по ходу от первого положения в направлении подачи металлического материала;

охлаждающее средство для охлаждения нагретого участка металлического материала в третьем положении, находящемся далее по ходу от второго положения в направлении подачи металлического материала, для локального образования в металлическом материале высокотемпературного участка, который перемещается в осевом направлении металлического материала;

зажимное средство, которое осуществляет трехмерное перемещение, при этом зажимая подаваемый металлический материал в зоне, находящейся далее по ходу от третьего положения в направлении подачи металлического материала, для приложения сгибающего момента к высокотемпературному участку,

причем устройство отличается тем, что

подающее средство выполнено с возможностью подачи металлического материала со скоростью в пределах 5-150 мм/с, когда толщина стенки металлического материала самое большее 2,0 мм, причем нагревательное средство содержит катушку индукционного нагрева с одним витком и запитывается переменным током с частотой тока в пределах 5-100 кГц, и/или

подающее средство и нагревательное средство выполнены с возможностью регулировки скорости (мм/м) подачи металлического материала подающим средством и частоты (кГц) переменного тока, подаваемого в катушку индукционного нагрева, когда толщина стенки металлического материала больше 2,0 и самое большее 3,0 мм, причем нагревательное средство в таком варианте исполнения содержит катушку индукционного нагрева с двумя витками, так что обеспечиваются соотношения, определяемые следующими уравнениями (1) и (2):

f<3000/V (1),

f≥0,08V (2),

где f - частота, V - скорость подачи, 5≤f≤ 100 кГц и 5≤V≤ 150 мм/с.

Текст

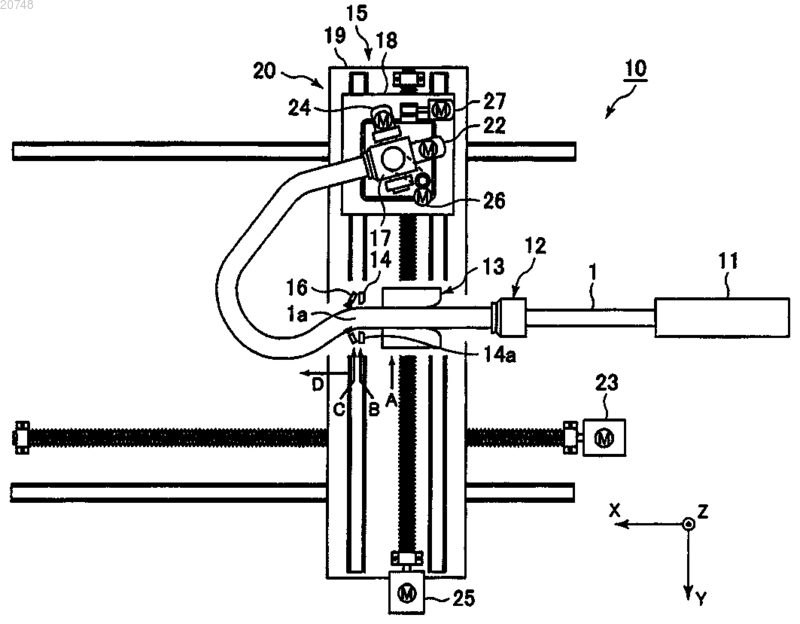

СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТОГО ЭЛЕМЕНТА В изобретении гнутый элемент, обладающий очень высокой размерной точностью, изготавливают посредством надежного образования высокотемпературного участка равномерно в окружном направлении стальной трубы и в узкой зоне в осевом направлении стальной трубы с использованием устройства для изготовления в соответствии с патентным документом 1. Гнутый элемент изготавливают посредством поддержки стальной трубы 1 в первом положении, при этом осуществляя ее подачу, осуществление индукционного нагрева стальной трубы во втором положении В с использованием катушки 14 индукционного нагрева, охлаждение стальной трубы 1 в третьем положении С для образования высокотемпературного участка 1 а, который перемещается в осевом направлении стальной трубы 1, и трехмерное изменение положения зажимного средства 15 для стальной трубы 1 в зоне D для приложения сгибающего момента к высокотемпературному участку 1 а. Если толщина стенки стальной трубы 1 самое большее 2,0 мм, то обеспечивают скоростьV подачи стальной трубы 1 в пределах 5-150 мм/с и переменный ток с частотой в пределах 5-100 кГц подают в катушку 14 индукционного нагрева с одним витком. Если толщина стенки стальной трубы 1 больше 2,0 мм и самое большее 3,0 мм, то используют катушку 14 индукционного нагрева с двумя витками и регулируют частоту f (кГц) переменного тока, подаваемого в катушку 14 индукционного нагрева, и скорость V (мм/с) подачи стальной трубы 1 таким образом, чтобы обеспечить соотношения f3000/V и f0,08V, где 5f100 кГц и 5V150 мм/с. Область техники Настоящее изобретение относится к способу и устройству для изготовления гнутого элемента. Уровень техники В автомобилях и различных типах оборудования используются несущие элементы, упрочняющие элементы и конструктивные элементы, изготовленные из металла. Данные элементы должны иметь высокую прочность, небольшой вес и малый размер. Раньше такие элементы изготавливали посредством сварки подвергнутых прессованию стальных деталей, штамповки толстых стальных пластин или ковки алюминиевых сплавов. Снижение веса и размера гнутых деталей, достигаемое посредством данных способов изготовления, достигло своего предела. В патентном документе 1 настоящий заявитель раскрыл устройство для изготовления гнутого элемента. Фиг. 12 представляет собой пояснительный чертеж, на котором схематично показано такое устройство 0 для изготовления. Устройство 0 для изготовления изготавливает гнутый элемент 8 посредством сгибания металлической трубы 1 (в приведенном ниже описании будет представлен пример, в котором металлическая труба представляет собой стальную трубу), которая поддерживается опорным механизмом 2 с возможностью перемещения в ее осевом направлении, при этом сгибание осуществляется на задней по ходу стороне опорного средства 2, при подаче стальной трубы 1 от передней по ходу стороны к задней по ходу стороне подающего средства 3. На выходной по ходу стороне опорного средства 2 катушка 5 индукционного нагрева быстро осуществляет индукционный нагрев стальной трубы 1, подаваемой в осевом направлении, до температуры(до, по меньшей мере, точки Ас 3), при которой стальная труба 1 может быть локально упрочнена закалкой. Средство водяного охлаждения 6 быстро охлаждает стальную трубу 1 непосредственно за катушкой 5 индукционного нагрева. В результате этого в стальной трубе локально образуется высокотемпературный участок 1 а, который перемещается в осевом направлении стальной трубы 1. Сопротивление деформации высокотемпературного участка 1 а заметно ниже, чем сопротивление деформации других участков. Передвижная роликовая клеть 4 содержит по меньшей мере одну роликовую пару 4 а. Роликовая пара 4 а поддерживает стальную трубу 1 во время ее подачи. В зоне дальше по ходу от средства 6 водяного охлаждения передвижная роликовая клеть 4 осуществляет двухмерное или трехмерное перемещение,поддерживая трубу 1, тем самым прикладывая сгибающий момент к высокотемпературному участку 1 а стальной трубы. Таким образом, устройство 0 для изготовления изготавливает гнутый элемент 8, имеющий требуемую форму и высокую прочность (например, прочность на растяжение, равную по меньшей мере 780 МПа), посредством сгибания стальной трубы 1 с высоким рабочим КПД посредством простых этапов с использованием относительно недорогих элементов 2-6. Документы известного уровня техники Патентные документы Патентный документ 1: WO 2006/093006. Раскрытие изобретения Для того чтобы устройство 0 для изготовления изготавливало гнутый элемент 8, имеющий очень высокую размерную точность, очень важно образовать высокотемпературный участок 1 а в зоне, которая является узкой в осевом направлении стальной трубы 1 и которая является однородной в окружном направлении стальной трубы 1. В целом значительная вариация возникает в зоне, где образуется высокотемпературный участок 1 а,в зависимости от скорости подачи стальной трубы 1, толщины стенки стальной трубы 1 и частоты тока,подаваемого в катушку 5 индукционного нагрева (в данном описании называемой частотой тока). Если данные условия ненадлежащие, то высокотемпературный участок 1 а не может быть образован в требуемом виде и размерная точность гнутого элемента 8 снижается. Настоящее изобретение основано на новом открытии, заключающемся в том, что в устройстве 0 для изготовления, для того чтобы надежно образовать высокотемпературный участок 1 а в узкой зоне в осевом направлении и равномерно в окружном направлении стальной трубы 1, (а) если стальная труба 1 имеет толщину стенки самое большее 2,0 мм, то предпочтительно обеспечить скорость V подачи стальной трубы в пределах 5-150 мм/с и в качестве катушки 5 индукционного нагрева использовать катушку индукционного нагрева с одним витком и подавать в катушку 5 индукционного нагрева переменный ток с частотой тока в пределах 5-100 кГц, и (b) если толщина стенки стальной трубы 1 больше 2,0 мм и самое большее 3,0 мм, предпочтительно в качестве катушки 5 индукционного нагрева использовать катушку индукционного нагрева с двумя витками и регулировать частоту f (кГц) тока катушки 5 индукционного нагрева и скорость V (мм/с) подачи стальной трубы 1 таким образом, чтобы обеспечить соотношения,определяемые уравнением (1): f3000/V и уравнением (2): f0,08V. Настоящее изобретение предоставляет способ изготовления гнутого элемента, прерывисто или непрерывно содержащего в своем продольном направлении гнутый участок, который подвергается трехмерному сгибанию посредством поддержки удлиненного полого металлического материала с замкнутой формой поперечного сечения в первом положении при подаче его в его продольном направлении; фор-1 020748 мирования высокотемпературного участка, который перемещается в осевом направлении металлического материала, посредством осуществления индукционного нагрева металлического материала с использованием катушки индукционного нагрева во втором положении, находящемся далее по ходу от первого положения в направлении подачи металлического материала; охлаждения нагретого металлического материала в третьем положении, находящемся далее по ходу от второго положения в направлении подачи металлического материала и приложения изгибающего момента к высокотемпературному участку с трехмерным изменением положения зажимного средства, которое зажимает металлический материал в зоне, находящейся далее по ходу от третьего положения в направлении подачи металлического материала, причем упомянутый способ отличается тем, что если металлический материал имеет толщину стенки самое большее 2,0 мм, то обеспечивают скорость подачи металлического материала в пределах 5-150 мм/с, в качестве катушкииндукционного нагрева используют катушку индукционного нагрева с одним витком, и в катушку индукционного нагрева подают переменный ток с частотой тока в пределах 5-100 кГц, и/или если толщина металлического материала больше 2,0 мм и самое большее 3,0 мм, то в качестве катушки индукционного нагрева используют катушку индукционного нагрева с двумя витками, и регулируют частоту f (кГц) тока и скорость V (мм/с) подачи металлического материала таким образом, чтобы соблюдались уравнения (1): f3000/V и (2): f0,08V, где 5f100 кГц и 5V150 мм/с. С другой точки зрения настоящее изобретение предоставляет устройство для изготовления гнутого элемента, содержащее подающее средство для подачи удлиненного полого металлического материала с замкнутой формой поперечного сечения в его продольном направлении, опорное средство для поддержки подаваемого металлического материала в первом положении, нагревательное средство для осуществления индукционного нагрева подаваемого металлического материала во втором положении, находящемся далее по ходу от первого положения в направлении подачи металлического материала, охлаждающее средство для охлаждения металлического материала в третьем положении, находящемся далее по ходу от второго положения в направлении подачи металлического материала, тем самым локально образуя в металлическом материале высокотемпературный участок, который перемещается в осевом направлении металлического материала, и зажимное средство для приложения изгибающего момента к высокотемпературному участку посредством трехмерного перемещения при зажиме металлического материала, подаваемого в зону, находящуюся далее по ходу от третьего положения в направлении подачи металлического материала, причем упомянутое устройство для изготовления отличается тем, что если металлический материал имеет толщину стенки самое большее 2,0 мм, то подающее средство подает металлический материал со скоростью V, находящейся в пределах 5-150 мм/с, нагревательное средство содержит катушку индукционного нагрева с одним витком и в катушку индукционного нагрева подается переменный ток с частотой тока в пределах 5-100 кГц, и/или если толщина стенки металлического материала больше 2,0 и самое большее 3,0 мм, то нагревательное средство представляет собой катушку индукционного нагрева с двумя витками и подающее средство и нагревательное средство регулируют скорость V (мм/с) подачи металлического материала подающим средством и частоту f (кГц) тока катушки индукционного нагрева таким образом, чтобы обеспечить соотношения f3000/V и f0,08V, где 5f100 кГц и 5V150 мм/с. В настоящем изобретении в зависимости от толщины стенки металлического материала, которая либо самое большее 2,0, либо больше 2,0 и самое большее 3,0 мм, то есть учитывая толщину стенки металлического материала, гнутый элемент может быть изготовлен при любом из упомянутых условий. В настоящем изобретении предпочтительно реализуется по меньшей мере один из следующих признаков (А)-(Е):(A) гнутый элемент в своем продольном направлении содержит по меньшей мере два гнутых участка с разными радиусами кривизны;(B) металлический материал имеет форму поперечного сечения, которая является круглой, прямоугольной, эллиптической, продолговатой, многоугольной, представляет собой сочетание многоугольника с кругом или сочетание многоугольника с эллипсом;(C) зажимное средство зажимает металлический материал посредством введения в передний конец металлического материала или посредством контакта с внешней поверхностью переднего конца металлического материала;(D) подаваемый металлический материал упрочняется по меньшей мере на одном участке в его окружном направлении посредством локального нагрева во втором положении до температуры, при которой возможно упрочнение закалкой, и посредством охлаждения в третьем положении;(E) гнутый элемент содержит прерывистый или непрерывный упрочненный участок в продольном направлении и/или в окружном направлении в поперечном сечении, пересекающимся с продольным направлением. В соответствии с настоящим изобретением можно надежно образовать высокотемпературный участок в узкой зоне в осевом направлении металлического материала и равномерно в окружном направлении металлического материала с использованием устройства для изготовления в соответствии с патентным документом 1, таким образом становится возможным изготовление гнутого элемента с высокой размерной точностью. Краткое описание чертежей Фиг. 1 представляет собой пояснительный чертеж, схематично показывающий в упрощенном виде пример структуры устройства для изготовления в соответствии с настоящим изобретением; фиг. 2 - пояснительный чертеж, показывающий модель формы, полученную посредством численного анализа; фиг. 3 - пояснительный чертеж, показывающий результаты численного анализа распределения температуры в стальной трубе для примера, в котором толщина стенки стальной трубы равна 3 мм, а частотаf тока, подаваемого в катушку индукционного нагрева, равна 25 кГц; фиг. 4 - пояснительный чертеж, показывающий изменение в нагреваемой зоне при изменении частоты f тока (при толщине стенки стальной трубы 3 мм и скорости V подачи 100 мм/с); фиг. 5 - пояснительный чертеж, показывающий результаты численного анализа для примера, в котором ток с частотой тока, равной 25 кГц, подавали в катушку индукционного нагрева с двумя витками и изменяли скорость V подачи стальной трубы; фиг. 6 - пояснительный чертеж, показывающий результаты численного анализа для примера, в котором изменяли частоту f тока, подаваемого в катушку индукционного нагрева с двумя витками, и стальную трубу подавали со скоростью V подачи, равной 100 мм/с; фиг. 7 - график, показывающий зависимость между скоростью V подачи, частотой f тока и шириной нагрева при использовании катушки индукционного нагрева с двумя витками; фиг. 8 - график, показывающий зависимость между скоростью V подачи, частотой f тока и максимальным возможным током при использовании катушки индукционного нагрева с двумя витками; фиг. 9 - график, показывающий пределы изменения соответствующей скорости V подачи и соответствующей частоты f тока при использовании катушки индукционного нагрева с двумя витками; фиг. 10 - пояснительный чертеж, схематично показывающий структуру устройства для изготовления с использованием шарнирного робота; фиг. 11 - пояснительный чертеж, на котором показан шарнирный робот; фиг. 12 - пояснительный чертеж, схематично показывающий устройство для изготовления, раскрытое в патентном документе 1. Описание ссылочных позиций 0 - Устройство для изготовления,1 - металлический материал,1 а - высокотемпературный участок,2 - опорное средство,3 - подающее средство,4 - передвижная роликовая клеть,4 а - роликовая пара,5 - катушка индукционного нагрева,6 - средство водяного охлаждения,10, 10-1 - устройство для изготовления,11 - подающее средство,12 - зажимной патрон,13 - опорное средство,14 - нагревательное средство,14 а - катушка индукционного нагрева,15 - зажимное средство,16 - охлаждающее средство,17 - корпус,18 - первое основание,19 - второе основание,20 - движущее средство,22 - электродвигатель для поворота относительно оси х,23 - электродвигатель для сдвига по оси х,24 - электродвигатель для поворота относительно оси у,25 - электродвигатель для сдвига по оси у,26 - электродвигатель для поворота относительно оси z,27 - электродвигатель для сдвига по оси z,30 - модель для численного анализа,31 - стальная труба,31 а - высокотемпературный участок,32, 32-1, 32-2 - катушка индукционного нагрева. Варианты осуществления изобретения Фиг. 1 представляет собой пояснительный чертеж, на котором схематично показана в упрощенном виде структура примера устройства 10 для изготовления в соответствии с настоящим изготовлением. Как показано на данном чертеже, устройство 10 для изготовления содержит подающее средство 11,опорное средство 13, нагревательное средство 14, охлаждающее средство 16 и зажимное средство 15. Данные элементы будут описаны последовательно. Подающее средство 11. Подающее средство 11 подает металлический материал в продольном направлении. Металлический материал 1 представляет собой удлиненный полый элемент с замкнутой формой поперечного сечения. В приведенном ниже описании будет представлен пример, в котором металлическим материалом 1 является стальная труба. Настоящее изобретение не ограничено примером, в котором металлическим материалом является стальная труба 1. Например, полый металлический материал с поперечным сечением в форме прямоугольника, эллипса, продолговатой формы, в форме многоугольника или сочетания многоугольника с кругом или сочетания многоугольника с эллипсом может быть использован точно так же,как стальная труба 1. Примером подающего средства 11 является подающее средство, использующее цилиндр с электросервоприводом. Подающее средство 11 не ограничено конкретным типом. В качестве подающего средства 11 могут быть также использованы известные подающие средства, такие как подающее средство, использующее шариковый винт, или подающее средство, использующее зубчатый ремень или цепь привода. Стальная труба 1 поддерживается с возможностью перемещения посредством зажимного патрона 12 и подается посредством подающего средства 11 с заданной скоростью V (мм/с) подачи в ее осевом(продольном) направлении. Зажимной патрон 12 поддерживает стальную трубу 1, чтобы подавать стальную трубу 1. Зажимной патрон 12 можно не использовать. Опорное средство 13. Опорное средство 13 поддерживает с возможностью перемещения стальную трубу 1, которая подается в ее осевом направлении посредством подающего средства 11, в первом положении А. Примером опорного средства 13 является неподвижная направляющая. Опорное средство 13 не ограничено конкретным типом опорного средства. В качестве опорного средства может быть использована одна или более пар противоположных неприводных роликов. В качестве опорного средства 13 может быть также использовано известное опорное средство. Стальная труба 1 проходит установочное положение А опорного средства 13 и подается в ее осевом направлении. Вместо опорного средства 13 может быть использован зажимной патрон 12. Нагревательное средство 14. Нагревательное средство 14 осуществляет индукционный нагрев подаваемой стальной трубы 1. Нагревательное средство 14 расположено во втором положении В, находящемся далее по ходу от первого положения А в направлении подачи стальной трубы 1. В устройстве 10 для изготовления, если толщина стенки стальной трубы 1 самое большее 2,0 мм, то подающее средство 11 подает стальную трубу 1 со скоростью V подачи в пределах 5-150 мм/с. Нагревательное средство 14 содержит катушку 14 а индукционного нагрева с одним витком, и в катушку 14 а индукционного нагрева подают переменный ток с частотой тока в пределах 5-100 кГц. В устройстве 10 для изготовления, если толщина стенки стальной трубы 1 больше 2,0 и самое большее 3,0 мм, то нагревательное средство 14 содержит катушку 14 а индукционного нагрева с двумя витками. Подающее средство 11 и нагревательное средство 14 регулируют скорость V (мм/с) подачи стальной трубы 1 подающим средством 11 и частоту f (кГц) переменного тока, подаваемого в катушку 14 а индукционного нагрева, таким образом, чтобы обеспечить соотношения"Катушка индукционного нагрева с одним витком" не ограничена катушкой индукционного нагрева, в которой корпус катушки полностью окружает периферию стальной трубы 1. "Катушка индукционного нагрева с одним витком" включает в себя катушку индукционного нагрева, содержащую корпус катушки, который окружает большую часть стальной трубы 1, но не окружает участок внешней периферии стальной трубы 1. Более конкретно, катушка индукционного нагрева, содержащая корпус катушки,который окружает по меньшей мере 70% внешней периферии стальной трубы 1, находится в пределах объема "катушки индукционного нагрева с одним витком". Обоснование для определения скорости подачи и частоты тока, как указано выше, будет описано со ссылкой на результаты численного анализа, проведенного авторами настоящего изобретения. Условия численного анализа Фиг. 2 представляет собой пояснительный чертеж, на котором показана модель 30 для численного анализа. Как показано на фиг. 2, модель 30 для численного анализа содержит две цилиндрические координаты. В данном численном анализе были проведены исследования формы образуемого высокотемпературного участка 31 а при изменении толщины стенки стальной трубы 31, частоты f тока, подаваемого в катушку 32 индукционного нагрева, и скорости V подачи стальной трубы 31 посредством анализа магнитного поля и анализа передачи тепла. Предполагая, что катушка 32 индукционного нагрева образована посредством медной трубки с поперечным сечением в форме квадрата со стороной 15 мм, численный анализ проводили при следующих условиях: диаметр стальной трубы 31: 38,1 мм,расстояние между катушкой 32 индукционного нагрева и стальной трубой 31: 3 мм,частота f тока: 5, 10, 25, 50, 75 или 100 кГц (6 уровней),толщина стенки стальной трубы 31: 1,0, 2,0 или 3,0 мм (3 уровня),скорость V подачи стальной трубы 31: 5, 10, 50, 75, 100, 125 или 150 мм/с (7 уровней). Положение начала охлаждения нагретой стальной трубы 31 было на 10 мм далее по ходу от спроецированного положения 33 конца катушки 32 индукционного нагрева. Результаты численного анализа На фиг. 3 показаны результаты численного анализа распределения температуры стальной трубы 31 для примера, в котором толщина стенки стальной трубы 31 была равна 3 мм, а частота f тока была равна 25 кГц. На фиг. 3 показана зависимость высокотемпературного участка стальной трубы 31 от скорости подачи. На фиг. 3 и описанных ниже фиг. 4-6 линия в верхней части стальной трубы 31 показывает внешнюю поверхность стальной трубы 31, а линия в нижней части стальной трубы 31 показывает внутреннюю поверхность стальной трубы 31. Сопротивление деформации стального материала обычно значительно уменьшается при температуре от 800 и выше. Таким образом, в данном численном анализе нагретую зону определяли как зону, в которой температура была увеличена по меньшей мере до 800 С. Все вычисления проводились при условии, что максимальная температура внешней поверхности стальной трубы 31 была равна 1000 С. Как показано на фиг. 3, при увеличении скорости V подачи от 5 до 10, 50, 75, 100, 125 и 150 мм/с увеличивается разность температур между внешней поверхностью и внутренней поверхностью стальной трубы 1. Это объясняется тем, что при индукционном нагреве непосредственно нагревается внешняя поверхность стальной трубы 31, тогда как внутренняя поверхность стальной трубы 31 нагревается только посредством передачи тепла от внешней поверхности. Следовательно, чем выше скорость V подачи стальной трубы 31, тем меньше время, в течение которого подвергается нагреву внутренняя поверхность стальной трубы 31. Как показано на фиг. 3, если скорость V подачи стальной трубы равна 5 или 10 мм/с, то разница температур между внутренней поверхностью и внешней поверхностью стальной трубы 31 практически отсутствует и сгибание может быть осуществлено без каких-либо проблем. При осуществлении сгибания стального материала очень важна равномерность температуры в направлении толщины стенки (равномерность распределения температуры) и, в частности, необходимо контролировать ширину зоны, в которой температура равна 800 С или выше (упоминаемая ниже как эффективная нагреваемая ширина). Когда скорость V подачи стальной трубы 31 становится равной 50 мм/с, эффективная нагреваемая ширина (зона, показанная буквой А на фиг. 3) сужается. Когда скорость V подачи стальной трубы 31 достигает 75 мм/с, эффективная нагреваемая ширина А становится практически равной нулю. Если эффективная нагреваемая ширина А равна нулю, то осуществлять сгибание с высокой точностью становится невозможным. Когда скорость V подачи стальной трубы 31 становится равной 100 мм/с или выше, внутренняя поверхность стальной трубы 31 уже не может быть нагрета по меньшей мере до 800 и осуществлять сгибание становится невозможным. Таким образом, чем выше скорость V подачи стальной трубы 31 или чем больше толщина стенки стальной трубы 31, тем меньше эффективная нагреваемая ширина стальной трубы 31 и тем труднее осуществлять сгибание. Исходя из упомянутых результатов, скорость V подачи стальной трубы 31 установлена в пределах от равной по меньшей мере 5 до самое большее 150 мм/с. Изменять частоту f тока индукционного нагревательного средства затруднительно, поэтому необходимо выбирать соответствующую частоту f тока при разработке индукционного нагревательного средства. Фиг. 4 представляет собой пояснительный чертеж, на котором показаны изменения в нагреваемой зоне при изменении частоты f тока (при толщине стенки стальной трубы 31, равной 3 мм, и скорости V подачи, равной 100 мм/с). Чем ниже частота f тока, тем больше глубина зоны, прогреваемой посредством индукционного нагрева. Таким образом, если скорость V подачи стальной трубы 31 не изменяется, то чем ниже частота f тока, тем больше внутренней поверхности стальной трубы 31 может быть нагрето до температуры 800 С или выше. Однако в настоящем изобретении чем ниже частота f тока, тем больше эффективная нагреваемая ширина А при индукционном нагреве, поэтому размерная точность гнутого элемента уменьшается. Фиг. 5 представляет собой пояснительный чертеж, на котором показаны результаты анализа, когда ток с частотой f тока, равной 25 кГц, подавали в катушку индукционного нагрева с двумя витками 31-1 и 31-2 и изменяли скорость V подачи стальной трубы 31. Фиг. 6 представляет собой пояснительный чертеж, на котором показаны результаты анализа, когда изменяли частоту f тока, подаваемого в катушку индукционного нагрева с двумя витками 31-1 и 31-2, и стальную трубу 31 подавали со скоростью 100 мм/с. Из сравнения результатов, показанных на фиг. 5 и 6, и результатов, показанных на фиг. 3 и 4, можно видеть, что при увеличении количества витков катушки индукционного нагрева положение начала нагрева стальной трубы 31 смещается к начальной по ходу стороне. Таким образом, хотя эффективная нагреваемая ширина А увеличивается в осевом направлении стальной трубы 31, можно осуществлять нагревание внутренней поверхности стальной трубы 31. В результате проведения большого количества опытов, в которых изменяли количество обмоток катушки 32 индукционного нагрева, частоту f тока и скорость V подачи стальной трубы 31, как показано на фиг. 3-6, авторы настоящего изобретения определили соотношение между скоростью V подачи, частотойf тока и толщиной стенки таким образом, чтобы эффективная нагреваемая ширина А не становилась равной нулю. В табл. 1 показана взаимозависимость между частотой f тока, скоростью V подачи и толщиной стенки стальной трубы, которая может быть согнута при использовании катушки индукционного нагрева с одним витком. Таблица 1 В табл. 1 прочерки (-) показывают, что эффективная нагреваемая ширина А выше нуля при толщине стенки самое больше 3 мм, то есть это говорит о том, что стальная труба с толщиной стенки самое большее 3 мм может быть подвергнута сгибанию. Числовые значения в табл. 1 показывают критическую рабочую толщину (мм); то есть эффективная нагреваемая ширина А становится равной нулю, если толщина стенки превышает данную величину. Таким образом, если максимальная толщина стенки стальной трубы 31 для использования с устройством 0 для изготовления установлена равной 3 мм, то условия в зоне, окруженном пунктирной линией в табл. 1, являются условиями, при которых возможно сгибание. Катушка 32 индукционного нагрева обычно изготовлена из медного сплава. Ток, который может проходить через катушку 32 индукционного нагрева, зависит от площади поперечного сечения катушки 32 индукционного нагрева и способа охлаждения, и обычно он равен максимум 10000 А. Как показано в табл. 1, для того чтобы увеличить скорость V подачи стальной трубы 31, нужно снизить частоту f тока. Если частоту f тока уменьшают, то ток в катушке 32 индукционного нагрева увеличивается. В табл. 2 показан ток (А), который нужно подавать в катушку 32 индукционного нагрева с одним витком, для того чтобы осуществлять нагрев до температуры 1000 С, если стальная труба 31 имеет толщину стенки, равную 3 мм. Таблица 2 Как показывает область, окруженная пунктирной линией в табл. 2, если частота f тока низкая, а скорость V подачи стальной трубы 31 высокая, то ток превышает 10000 А, поэтому осуществить индукционный нагрев с практической точки зрения невозможно. Как показано в табл. 1, для того чтобы обеспечить скорость V подачи стальной трубы 31, равную по меньшей мере 100 мм/с, необходимо обеспечить частоту f тока не больше 10 кГц. Однако при использовании катушки 32 индукционного нагрева с одним витком ток прекращается при значениях свыше 10000 А. Для того чтобы решить данную проблему, предпочтительно, чтобы катушка индукционного нагрева содержала 2 витка. Посредством увеличения количества витков с одного до двух можно уменьшить ток на один виток, зато увеличивается нагреваемая ширина в осевом направлении стальной трубы 31. Из табл. 1 и 2 можно видеть, что если катушка индукционного нагрева содержит один виток, то условия, в которых скорость V подачи не больше 150 мм/с и частота f тока находится в пределах 25-75 кГц,являются пригодными для нагревания стальной трубы 31 с толщиной стенки, равной 2,0 мм. В табл. 3 показаны результаты численного анализа тока (А), требующегося для нагревания стальной трубы 31 до 1000, если катушка индукционного нагрева содержит два витка и толщина стенки стальной трубы 31 равна 3 мм. Таблица 3 Как показано в табл. 3, когда катушка индукционного нагрева содержит два витка, то даже если частота f тока равна 10 кГц, можно осуществлять сгибание при скорости V подачи, равной 100 мм/с. Условия в области, окруженной пунктирной линией в табл. 3, показывают режимы, для которых ток превышает 10000 А и в которых осуществлять индукционный нагрев невозможно с практической точки зрения. В табл. 4 показаны результаты анализа области, в которой эффективная нагреваемая ширина А больше нуля, когда катушка индукционного нагрева содержит два витка. Символы и числовые значения в табл. 4 такие же, как в табл. 1. Таблица 4 Как показывает область, окруженная пунктирной линией в табл. 4, когда катушка индукционного нагрева содержит два витка, нагреваемая ширина больше, чем при использовании одного витка, поэтому условия, в которых может быть обеспечена эффективная нагреваемая ширина А, расширены. На фиг. 5 показана эффективная нагреваемая ширина А (мм), когда катушка индукционного нагрева содержит одну обмотку, а на фиг. 6 показана эффективная нагреваемая ширина А (мм), когда катушка индукционного нагрева содержит два витка. Таблица 5 Как показано в табл. 5, эффективная нагреваемая ширина А (мм) становится не больше 25 мм при всех условиях с одним витком, но как показывает область, окруженная пунктирной линией в табл. 6, если используются 2 витка, то в зависимости от условий, эффективная нагреваемая ширина А в некоторых случаях превышает 30 мм. Для того чтобы обеспечить рабочую точность устройства 0 для изготовления, эффективная нагреваемая ширина А предпочтительно должна быть по возможности узкой. Эффективная нагреваемая ширина А (мм) предпочтительно не больше чем примерно 30 мм. Если толщина стенки стальной трубы 31 самое большее 2,0 мм, то использование катушки 32 индукционного нагрева с одним витком может уменьшать эффективную нагреваемую ширину А (мм), при этом может быть обеспечена размерная точность гнутого элемента. Из табл. 1 и 2 можно видеть, что в данном случае скорость V подачи предпочтительно не больше 150 мм/с, а частота f тока предпочтительно находится в пределах от 25 до 100 кГц. Если толщина стенки больше 2,0 и самое большее 3,0 мм, то предпочтительно использовать катушку индукционного нагрева с двумя витками 32-1 и 32-2. В этом случае также предпочтительно, чтобы эффективная нагреваемая ширина А была самое большее 30 мм, для того чтобы обеспечить размерную точность гнутого элемента. Зависимость, показанная в табл. 6, графически показана на фиг. 7. Белые кружки на графике, показанном на фиг. 7, показывают случай, в котором эффективная нагреваемая ширина А самое большее 30 мм, а черные квадратики показывают случай, когда эффективная нагреваемая ширина А превышает 30 мм. Как показывает график на фиг. 7, эффективная ширина А самое большее 30 мм может быть обеспечена в том случае, если частота f (кГц) тока и скорость V (мм/c) подачи соответствуют отношению, определяемому приблизительной формулой f3000/V. Из графика, показанного на фиг. 7, можно видеть, что при использовании катушки индукционного нагрева с двумя витками 32-1 и 32-2 предпочтительна частота тока не больше 25 кГц. Однако если частота f тока низкая, то необходимо учитывать ток, который может проходить через катушку, как показано в табл. 3. Данная зависимость показана графически на фиг. 8. Белые кружки на графике, показанном на фиг. 8, показывают величину тока, который может проходить через катушку, и черные квадратики показывают величину тока, который не может проходить через катушку. Из графика, показанного на фиг. 8, область, в которой ток может проходить через катушку при использовании катушки индукционного нагрева с двумя витками 32-1 и 32-2, представляет собой область,определяемую приблизительной формулой f0,08V. Фиг. 9 представляет собой график, на котором показана область, показанная на фиг. 7, в которой эффективная нагреваемая ширина А не больше чем примерно 30 мм, в сочетании с областью, показанной на фиг. 8, где может проходить ток. На графике, показанном на фиг. 9, область, в которой эффективная нагреваемая ширина А может быть обеспечена независимо от того как регулируется частота f тока и скорость V подачи показана участком LP, отмеченным решеткой (f25 кГц и V125 мм/с). По вышеупомянутым соображениям, когда толщина стенки стальной трубы 1 не больше 2,0, стальная труба 1 подается посредством подающего средства 11 со скоростью V подачи, находящейся в пределах 5-150 мм/с, и индукционный нагрев стальной трубы 1 осуществляется при использовании в качестве нагревательного средства 14 катушки 14 а индукционного нагрева с одним витком и при подачи в катушку 14 а индукционного нагрева с одним витком переменного тока с частотой f тока в пределах 5-100 кГц. Если толщина стенки стальной трубы 1 больше 2,0 и самое большее 3,0 мм, то в качестве нагревательного средства 14 используют катушку 14 а индукционного нагрева с двумя витками и подающее средство 11 и нагревательное средство предпочтительно регулируют таким образом, чтобы скорость V(мм/с) подачи стальной трубы 1 подающим средством 11 и частота f (кГц) переменного тока, подаваемого в катушку 14 а индукционного нагрева, соответствовали отношениям f3000/V и f0,08V при условиях 5f100 кГц и 5V 150 мм/с. Как указано выше, когда стальную трубу 1 нагревают с использованием катушки 14 а индукционного нагрева с двумя витками, нагреваемая ширина А стальной трубы 1 немного увеличивается, однако такая нагревательная катушка может быть использована и тогда, когда толщина стенки стальной трубы 1 самое большее 2,0 мм. Изменяя расстояние между стальной трубой 1 и катушкой 14 а индукционного нагрева в направлении, которое параллельно направлению, перпендикулярному осевому направлению стальной трубы 1,можно неравномерно нагревать по меньшей мере один участок стальной трубы 1 в окружном направлении. Кроме того, посредством нагревания стальной трубы 1 с использованием по меньшей мере одного дополнительного нагревательного средства, расположенного на передней по ходу стороне нагревательного средства 14, можно нагревать стальную трубу 1 два или более раз или неравномерно нагревать участок стальной трубы 1 в окружном направлении. Охлаждающее средство 16. Охлаждающее средство 16 находится в третьем положении С на дальней по ходу стороне от второго положения В в направлении подачи стальной трубы 1. Охлаждающее средство 16 охлаждает нагретую стальную трубу 1. При охлаждении стальной трубы 1 охлаждающим средством 16 локально образуется высокотемпературный участок 1 а, который перемещается в осевом направлении стальной трубы 1. Высокотемпературный участок 1 а оказывает значительно меньшее сопротивление деформации, чем другие участки. Охлаждающее средство 16 может представлять собой любое средство, которое способно охлаждать стальную трубу 1 с требуемой скоростью охлаждения, и не ограничено конкретным типом охлаждающего средства. Вообще примером охлаждающего средства является средство водяного охлаждения, которое охлаждает стальную трубу 1 посредством разбрызгивания охлаждающей воды в заданном положении по внешней периферийной поверхности стальной трубы 1. Как показано на фиг. 1, охлаждающую воду разбрызгивают под углом относительно направления подачи стальной трубы 1. Изменяя расстояние охлаждающего средства 16 относительно стальной трубы 1 в направлении, которое параллельно направлению, перпендикулярному осевому направлению стальной трубы, можно регулировать длину высокотемпературного участка 1 а в осевом направлении. Зажимное средство 15. Зажимное средство 15 расположено в зоне D, далее по ходу от третьего положения С в направлении подачи стальной трубы 1. Зажимное средство 15 осуществляет трехмерное перемещение в направлении,включающем, по меньшей мере, направление подачи стальной трубы 1 в пределах рабочего пространства, включающего пространство на ближней по ходу стороне от третьего положения С в направлении подачи стальной трубы 1. В результате этого зажимное средство 15 прикладывает изгибающий момент к высокотемпературному участку 1 а, образованному в стальной трубе 1. В качестве зажимного средства обычно используют зажимной патрон. В настоящем изобретении зажимное средство 15, которое способно осуществлять трехмерное перемещение, конечно, способно осуществлять двухмерное перемещение. Посредством двухмерного перемещения зажимного средства 15 можно осуществлять сгибание, при котором направление сгибания изменяется двухмерно, и изготавливать гнутый элемент с направлением сгибания, которое изменяется двухмерно, например в случае S-образного сгибания. Под рабочим пространством подразумевается трехмерное пространство, определяемое уравнениями (3)-(5) х 0, и (у=0 или y0,5D), и 0 360 (3),x2+(y-Rmin)2Rmin2 (4),2 2x +(y+Rmin) Rmin2-(0,5D-Rmin)2+(0,5D+Rmin)2 (5). В уравнениях (3)-(5) D обозначает самый меньший внешний размер (мм) гнутого элемента, Rmin обозначает самый меньший радиус кривизны (мм) гнутого элемента, а х, у и- цилиндрические координаты при втором положении в качестве начала координат, при этом положительное значение х соответствует направлению подачи гнутого элемента в данный момент, у - направление, перпендикулярное х в горизонтальной плоскости, и- угол в окружном направлении. Зажимное средство 15 сгибает стальную трубу 1 посредством трехмерного перемещения в пределах рабочего пространства, в результате чего получается гнутый элемент, содержащий гнутые участки, прерывистые или непрерывные в продольном направлении. Рабочее пространство представляет собой реальное пространство, поэтому в нем могут находиться объекты, например различные средства. Зажимное средство 15 включает в себя корпус 17, имеющий столбчатую внешнюю форму, и движущее средство 20. Корпус 17 образован посредством полого элемента. Полый элемент содержит внутреннюю периферийную поверхность, имеющую форму, соответствующую внешней периферийной поверхности стальной трубы 1. Корпус 17 зажимает стальную трубу 1 посредством контакта с внешней поверхностью конца стальной трубы 1. В отличие от примера, показанного на фиг. 1, корпус 17 может быть образован посредством трубчатого элемента, содержащего внешнюю периферийную поверхность, соответствующую по форме внутренней периферийной поверхности стальной трубы 1. В этом случае корпус 17 зажимает стальную трубу 1 посредством введения в конец стальной трубы 1. Движущее средство 20 образовано посредством первого основания 18 и второго основания 19. Корпус 17 установлен на первом основании 18, и первое основание 18 способно перемещаться в направлении, перпендикулярном направлению подачи стальной трубы в первом положении А (в вертикальном направлении на фиг. 1). Второе основание 19 выполнено с возможностью перемещения первого основания 18 в направлении подачи. Перемещение первого основания 18 и второго основания 19 осуществляется по отдельности посредством шарикового винта и приводного электродвигателя. Корпус 17 выполнен с возможностью двухмерного перемещения в горизонтальной плоскости посредством движущего средства 20. Ссылочная позиция 22 на фиг. 1 указывает электродвигатель для поворота относительно оси х, ссылочная позиция 23 указывает электродвигатель для сдвига по оси х, ссылочная позиция 24 указывает электродвигатель для поворота относительно оси у, ссылочная позиция 25 указывает электродвигатель для сдвига по оси у,ссылочная позиция 26 указывает электродвигатель для поворота относительно оси z и ссылочная позиция 27 указывает электродвигатель для сдвига по оси х. Вместо движущего средства 20, показанного на фиг. 1, корпус 17 может поддерживаться шарнирным роботом, содержащим сочленения, которые способны вращаться вокруг по меньшей мере одной оси. Фиг. 10 представляет собой пояснительный чертеж, на котором схематично показана структура устройства 10-1 для изготовления с использованием шарнирного робота 21, а фиг. 11 представляет собой пояснительный чертеж, на котором показан шарнирный робот 21. Шарнирный робот 21 может легко поддерживать корпус 17 с возможностью трехмерного перемещения в направлении, включающем, по меньшей мере, направление подачи стальной трубы 1. Ниже будет описано изготовление гнутого элемента посредством данного устройства 10 для изготовления. Сначала удлиненную стальную трубу 1 поддерживают в первом положении А посредством опорного средства 13 и подают в ее продольном направлении посредством подающего средства 11. Затем, если толщина стенки стальной трубы 1 самое большее 2,0 мм, то подающее средство 11 подает стальную трубу 1 со скоростью V подачи в пределах 5-150 мм/с и посредством подачи переменного тока с частотой f тока в пределах 5-100 кГц в катушку 14 а индукционного нагрева с одним витком, которая образует нагревательное средство 14, расположенное во втором положении В, стальная труба подвергается индукционному нагреву. Если же толщина стенки стальной трубы 1 больше 2,0 и самое большее 3,0 мм, то стальная труба 1 подвергается индукционному нагреву посредством регулирования скорости V (мм/с) подачи стальной трубы подающим средством 11 и частоты f (кГц) переменного тока, подаваемого в катушку 14 а индукционного нагрева с двумя витками, которая образует нагревательное средство 14, таким образом, чтобы обеспечить соотношения f3000/V и f0,08V. Затем в стальной трубе 1 образуют высокотемпературный участок 1 а посредством охлаждения стальной трубы 1 охлаждающим средством 16 в третьем положении С. Затем в зоне D осуществляют трехмерное изменение положения зажимного средства 15, которое зажимает стальную трубу 1 в направлении, включающем, по меньшей мере, направление подачи стальной трубы 1, в пределах рабочего пространства, чтобы прикладывать изгибающий момент к высокотемпературному участку 1 а стальной трубы 1. Данные процессы осуществляют по всей длине стальной трубы 1 в соответствии с требуемой формой гнутого элемента. В результате этого непрерывно изготавливают гнутый элемент, содержащий гнутый участок, который является трехмерно гнутым прерывисто или непрерывно в продольном направлении. Посредством локального нагрева стальной трубы 1 во втором положении до температурного диапазона, в котором возможно упрочнение закалкой (до, по меньшей мере, точки Ас 3) и быстрого охлаждения ее при заданной скорости охлаждения в третьем положении С, можно упрочнить по меньшей мере один участок стальной трубы 1. В результате изготавливают гнутый элемент, прерывисто или непрерывно содержащий упрочненный участок, по меньшей мере, в продольном направлении и/или в окружном направлении в поперечном сечении, пересекающемся с продольным направлением. Гнутый элемент может быть непрерывно изготовлен посредством размещения устройства 10 для изготовления на выходной стороне устройства для изготовления сваренной по шву стальной трубы. Более конкретно, устройство для непрерывного изготовления может содержать разматывающее средство для непрерывного разматывания стальной ленты, формовочное средство для формования размотанной стальной ленты в трубу с заданной формой поперечного сечения, сварочное средство для сваривания стыкуемых боковых краев стальной ленты для образования трубы, средство для дополнительной обработки, которое срезает валик сварного шва и при необходимости осуществляет отжиг после сварки и точную размерную обработку, и устройство 10 для изготовления, расположенное на выходной стороне средства для дополнительной обработки. Гнутый элемент может быть также непрерывно изготовлен с использованием устройства для непрерывного изготовления, содержащего линию роликового профилирования, образованную посредством разматывающего средства для непрерывного разматывания стальной ленты и формовочного средства для формования размотанной стальной ленты в требуемую форму поперечного сечения, и устройство 10 для изготовления, расположенное на выходной стороне формовочного средства. Устройство 10 для изготовления способно надежно образовывать высокотемпературный участок 1 а,который является равномерным в окружном направлении стальной трубы 1 в узкой зоне в осевом направлении стальной трубы 1. В результате можно эффективно и недорого изготавливать гнутый элемент,обладающий высокой прочностью и очень высокой устойчивостью формы, имеющий заданное распре- 11020748 деление прочности и требуемую размерную точность, и содержащий по меньшей мере два участка в продольном направлении с разными радиусами кривизны вместо постоянного радиуса кривизны в продольном направлении. Устройство 10-1 для изготовления зажимает стальную трубу 1 при помощи зажимного средства 15,которое поддерживается шарнирным роботом или подобным средством, и осуществляет сгибание стальной трубы 1. Таким образом, гнутый участок может иметь большой угол сгибания, поверхность может обладать высоким качеством, поскольку можно предотвратить образование поверхностных дефектов,может быть обеспечена размерная точность и гнутый элемент может быть изготовлен с очень высоким эксплуатационным КПД. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления гнутого элемента, содержащего гнутый участок, который подвергается трехмерному изгибу, прерывисто или непрерывно в его продольном направлении, включающий поддержку полого удлиненного металлического материала, имеющего замкнутую форму поперечного сечения, в первом положении при подаче его в его продольном направлении; образование высокотемпературного участка, который перемещается в осевом направлении металлического материала, посредством осуществления индукционного нагрева металлического материала во втором положении, находящемся далее по ходу от первого положения в направлении подачи металлического материала, с использованием катушки индукционного нагрева и охлаждения металлического материала в третьем положении, находящемся далее по ходу от второго положения в направлении подачи металлического материала; трехмерное изменение положения зажимного средства, которое зажимает металлический материал в зоне, расположенной далее по ходу от третьего положения в направлении подачи металлического материала, для приложения изгибающего момента к высокотемпературному участку,причем упомянутый способ отличается тем, что если толщина стенки металлического материала самое большее 2,0 мм, то обеспечивают скорость подачи металлического материала в пределах 5-150 мм/с, в качестве катушки индукционного нагрева используют катушку индукционного нагрева с одним витком и в катушку индукционного нагрева подают переменный ток с частотой в пределах 5-100 кГц, и/или если толщина стенки металлического материала больше 2,0 и самое большее 3,0 мм, то в качестве катушки индукционного нагрева используют катушку индукционного нагрева с двумя витками и регулируют частоту (кГц) переменного тока, подаваемого в катушку индукционного нагрева, и скорость (мм/с) подачи металлического материала таким образом, чтобы обеспечить соотношения, определяемые следующими уравнениями (1) и (2):f3000/V (1),f0,08V (2),где f - частота, V - скорость подачи, 5f100 кГц и 5V150 мм/с. 2. Способ изготовления гнутого элемента по п.1, в котором гнутый элемент содержит в своем продольном направлении по меньшей мере два участка, которые имеют разные радиусы кривизны. 3. Способ изготовления гнутого элемента по п.1 или 2, в котором металлический материал имеет форму поперечного сечения, которая является круглой, прямоугольной, эллиптической, продолговатой,многоугольной или представляет собой сочетание многоугольника с кругом или сочетание многоугольника с эллипсом. 4. Способ изготовления гнутого элемента по любому из пп.1-3, в котором зажимное средство зажимает металлический материал посредством введения в концевую область металлического материала. 5. Способ изготовления гнутого элемента по любому из пп.1-3, в котором зажимное средство зажимает металлический материал посредством контакта с внешней поверхностью концевой области металлического материала. 6. Способ изготовления гнутого элемента по любому из пп.1-5, в котором металлический материал подвергается упрочнению по меньшей мере на одном участке своего продольного направления посредством локального нагрева во втором положении до температуры, при которой возможно упрочнение закалкой, и охлаждения в третьем положении. 7. Способ изготовления гнутого элемента по любому из пп.1-6, в котором гнутый элемент прерывисто или непрерывно содержит упрочненный участок в своем продольном направлении и/или в окружном направлении в поперечном сечении, которое пересекается с продольным направлением. 8. Устройство для осуществления способа по п.1, содержащее подающее средство для подачи удлиненного полого металлического материала, имеющего замкнутую форму поперечного сечения, в его продольном направлении; опорное средство для поддержки подаваемого металлического материала в первом положении; нагревательное средство для индукционного нагрева подаваемого металлического материала во втором положении, находящемся далее по ходу от первого положения в направлении подачи металличе- 12020748 ского материала; охлаждающее средство для охлаждения нагретого участка металлического материала в третьем положении, находящемся далее по ходу от второго положения в направлении подачи металлического материала, для локального образования в металлическом материале высокотемпературного участка, который перемещается в осевом направлении металлического материала; зажимное средство, которое осуществляет трехмерное перемещение, при этом зажимая подаваемый металлический материал в зоне, находящейся далее по ходу от третьего положения в направлении подачи металлического материала, для приложения сгибающего момента к высокотемпературному участку,причем устройство отличается тем, что подающее средство выполнено с возможностью подачи металлического материала со скоростью в пределах 5-150 мм/с, когда толщина стенки металлического материала самое большее 2,0 мм, причем нагревательное средство содержит катушку индукционного нагрева с одним витком и запитывается переменным током с частотой тока в пределах 5-100 кГц, и/или подающее средство и нагревательное средство выполнены с возможностью регулировки скорости(мм/м) подачи металлического материала подающим средством и частоты (кГц) переменного тока, подаваемого в катушку индукционного нагрева, когда толщина стенки металлического материала больше 2,0 и самое большее 3,0 мм, причем нагревательное средство в таком варианте исполнения содержит катушку индукционного нагрева с двумя витками, так что обеспечиваются соотношения, определяемые следующими уравнениями (1) и (2):

МПК / Метки

Метки: способ, элемента, устройство, изготовления, гнутого

Код ссылки

<a href="https://eas.patents.su/17-20748-sposob-i-ustrojjstvo-dlya-izgotovleniya-gnutogo-elementa.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для изготовления гнутого элемента</a>

Предыдущий патент: Манекен человека для динамических испытаний на ударное инерционное воздействие

Следующий патент: Вич-ингибирующие 5,6-замещенные пиримидины

Случайный патент: Кристаллическая форма хинолинон-карбоксамидного соединения