Способы увеличения сопротивления разрыву в пластах с низкой проницаемостью

Номер патента: 17428

Опубликовано: 28.12.2012

Авторы: Альберти Марк Вилльям, Сандерс Марк, Эстон Марк, Фридхейм Джим, Сант Рэндалл

Формула / Реферат

1. Способ увеличения сопротивления разрыву пласта с низкой проницаемостью, согласно которому

размещают скважинный флюид в стволе скважины внутри пласта с низкой проницаемостью, причем скважинный флюид содержит

способный застывать флюид-носитель, отверждающийся со временем для повышения устойчивости к механической деформации, и

твердый зернистый закупоривающий материал;

увеличивают давление в стволе скважины таким образом, чтобы в пласте образовывались трещины и способный застывать флюид-носитель и твердый зернистый закупоривающий материал проникли в трещины, а твердый зернистый закупоривающий материал закупорил и входные отверстия трещин, чтобы сформировать, по существу, непроницаемую пробку в непосредственной близости к входному отверстию трещин, укрепляя, тем самым, пласт; и

удерживают повышенное давление в течение периода времени, достаточного для затвердевания флюида-носителя в трещинах.

2. Способ по п.1, согласно которому давление увеличивают до давления выше начального разрыва пласта, чтобы искусственно вызвать трещины в стволе скважины.

3. Способ по п.1 или 2, согласно которому давление увеличивают до давления выше повторного открытия пласта, чтобы повторно приоткрыть трещины в стволе скважины.

4. Способ по любому предшествующему пункту, согласно которому скважинный флюид дополнительно содержит герметизирующий пробку материал, чтобы герметизировать пробку в непосредственной близости к входному отверстию трещины.

5. Способ по любому предшествующему пункту, согласно которому твердый зернистый закупоривающий материал содержит по меньшей мере один из карбоната кальция, графита, доломита, измельченных растительных волокон, разновидностей слюды, песка и керамических частиц.

6. Способ по любому предшествующему пункту, согласно которому используют такой флюид-носитель, который в отвержденном состоянии обладает пределом прочности при сжатии, достаточным, чтобы предотвратить вытеснение отвердевшего флюида из трещины.

7. Способ по любому из пп.1-5, согласно которому используют такой флюид-носитель, который в отвержденном состоянии обладает пределом прочности при сжатии, меньшим, чем предел прочности при сжатии пласта.

8. Способ по любому из пп.1-5, согласно которому используют такой флюид-носитель, который в отвержденном состоянии обладает пределом прочности при сжатии в диапазоне от одной трети до меньше, чем предел прочности при сжатии пласта.

9. Способ по любому предшествующему пункту, согласно которому пласт с низкой проницаемостью содержит глинистый сланец.

10. Способ по п.9, согласно которому используют такой флюид-носитель, который в отвержденном состоянии химически прилипает к глинистому сланцу.

11. Способ по любому предшествующему пункту, при котором способный застывать флюид-носитель содержит цементирующий материал.

12. Способ по любому из пп.1-10, согласно которому способный застывать флюид-носитель содержит по меньшей мере один мономер и отверждающий агент.

13. Способ по п.12, согласно которому способный застывать флюид-носитель содержит по меньшей мере один эпоксид и по меньшей мере один полиамин.

14. Способ по п.12, согласно которому способный застывать флюид-носитель содержит по меньшей мере одно эпоксидированное натуральное масло и по меньшей мере один полиэфирамин.

15. Способ по любому предшествующему пункту, при котором дополнительно ствол скважины бурят при прокачивании первого скважинного флюида в стволе скважины до размещения скважинного флюида, содержащего способный застывать флюид-носитель и твердый зернистый закупоривающий материал.

16. Способ по любому из пп.1-10, согласно которому способный застывать флюид-носитель содержит

флюид на масляной основе,

эпоксидированное натуральное масло и

по меньшей мере один сшивающий агент,

при этом давление увеличивают до давления выше начального или повторного приоткрывания трещин пласта таким образом, чтобы в пласте образовывались трещины; и дополнительно удерживают трещины от смыкания с помощью твердого зернистого закупоривающего материала и образуют, по существу, непроницаемую для флюида пробку в непосредственной близости к входным отверстиям трещин с помощью герметизирующего пробку материала, тем самым укрепляя пласт и предотвращая дополнительный рост трещин в длину.

17. Способ по любому из пп.1-10, согласно которому способный застывать флюид-носитель содержит

воду и

цементирующий материал,

при этом давление увеличивают до давления выше начального или повторного приоткрывания трещин пласта таким образом, чтобы в пласте образовывались трещины; и дополнительно удерживают трещины от смыкания с помощью твердого зернистого закупоривающего материала и образуют, по существу, непроницаемую для флюида пробку в непосредственной близости к входным отверстиям трещин с помощью герметизирующего пробку материала, тем самым укрепляя пласт и предотвращая дополнительный рост трещин в длину.

Текст

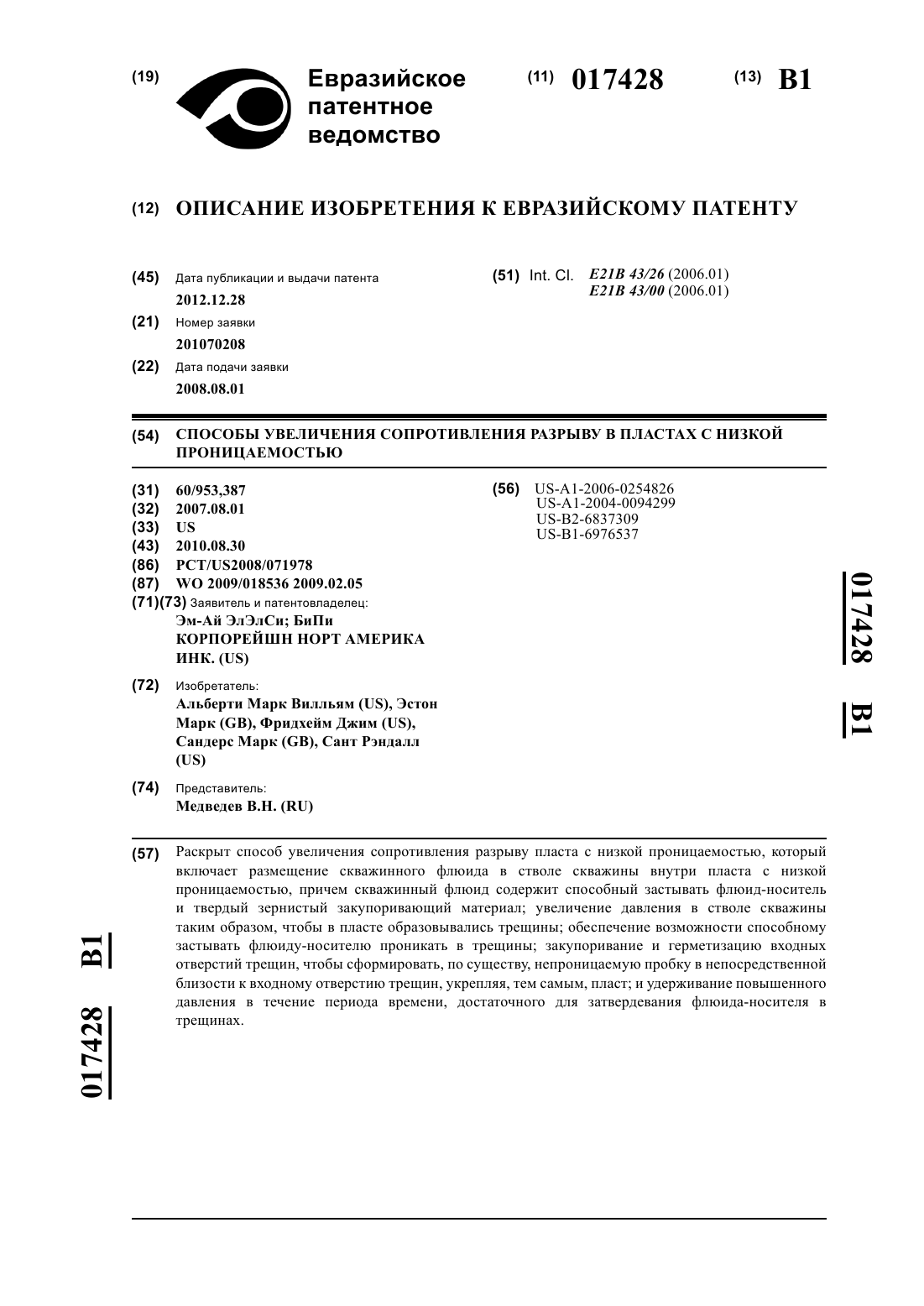

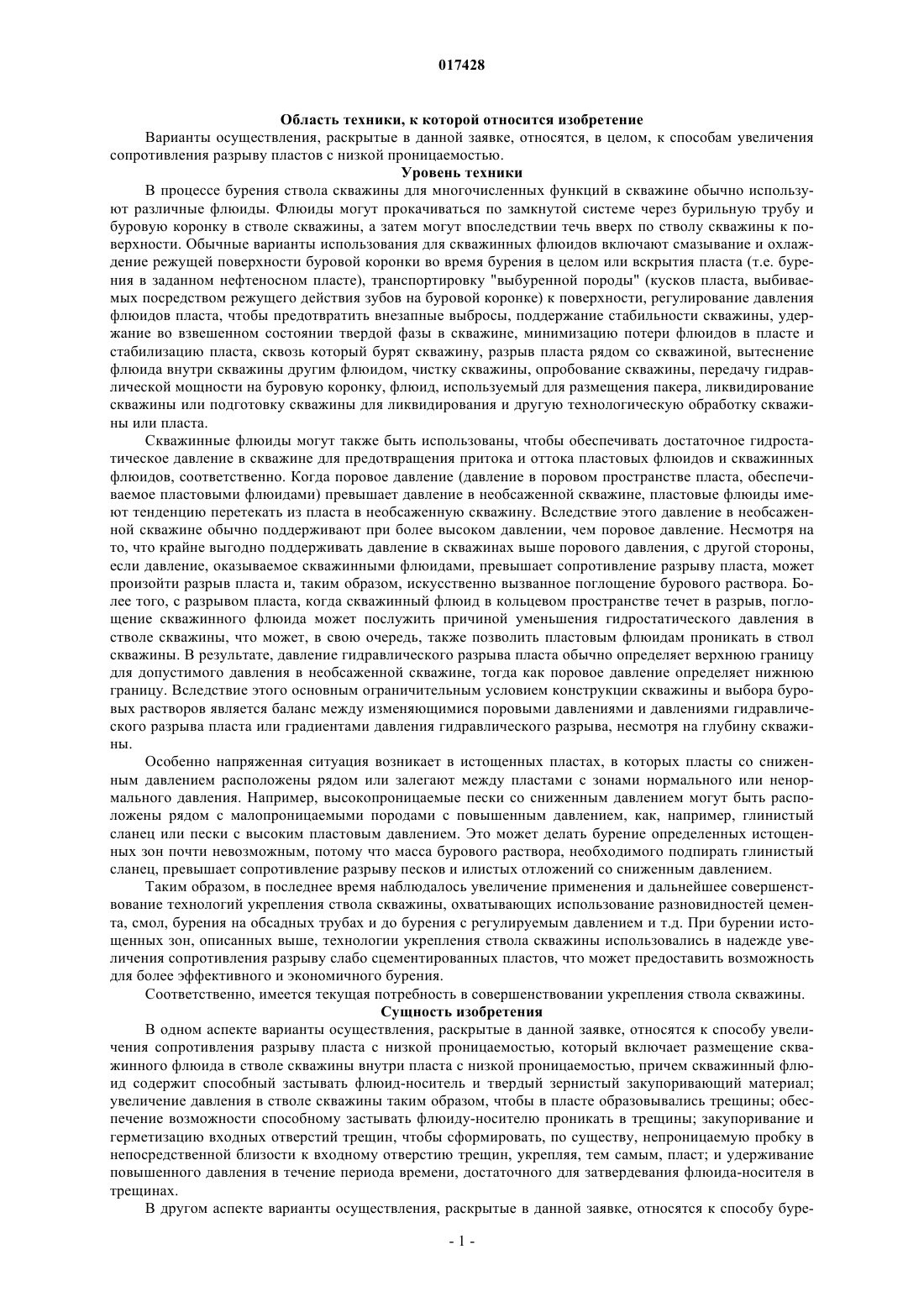

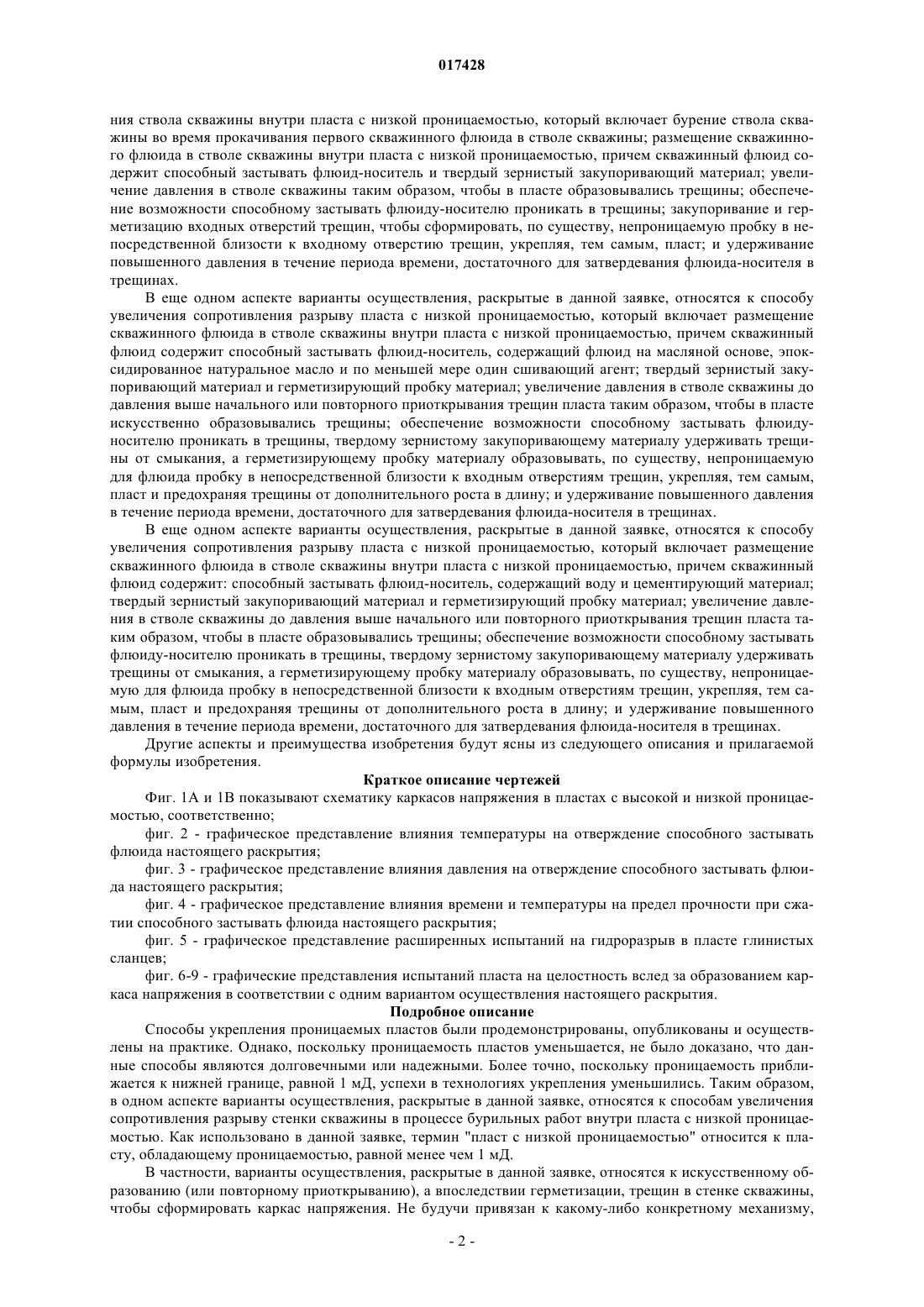

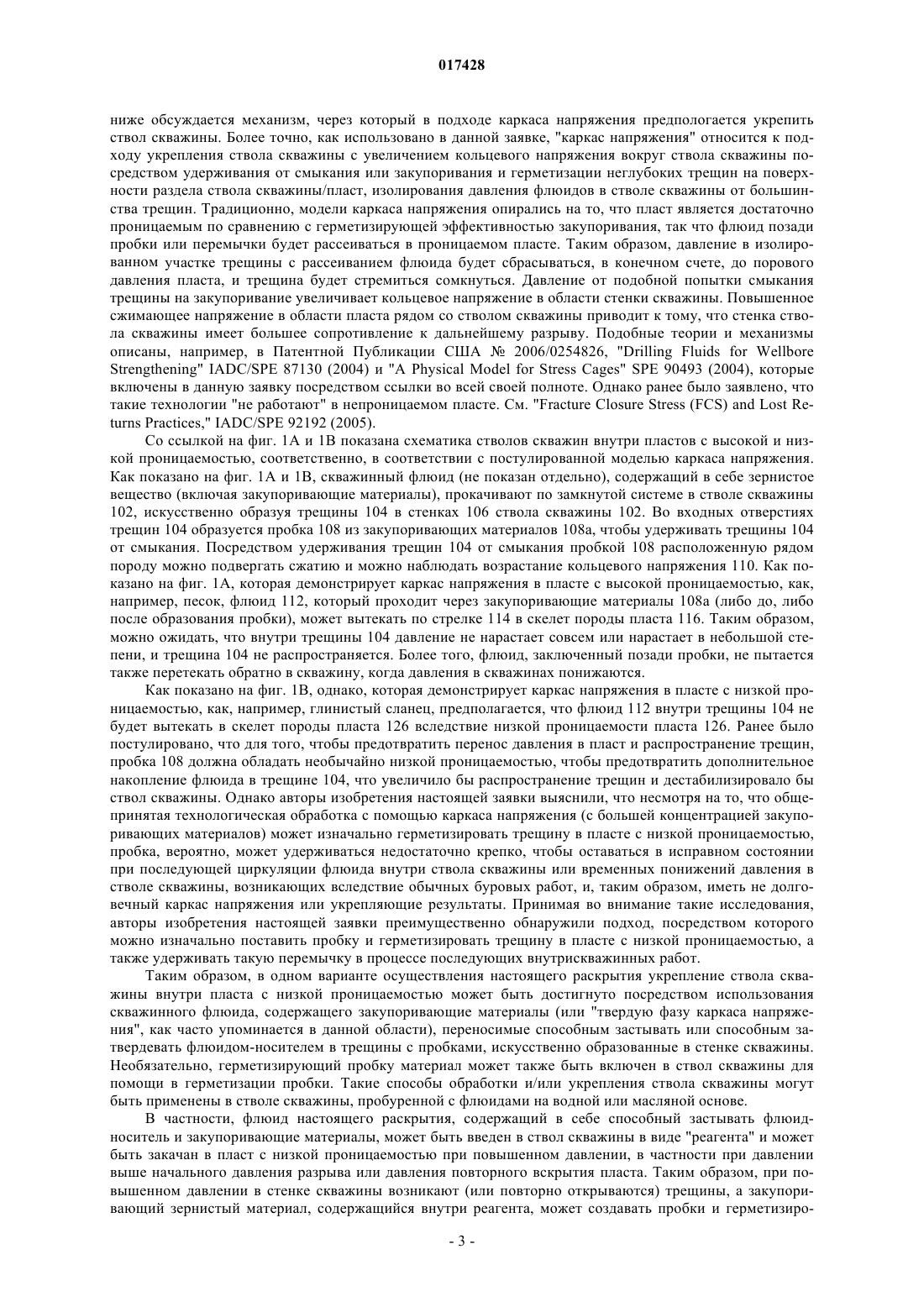

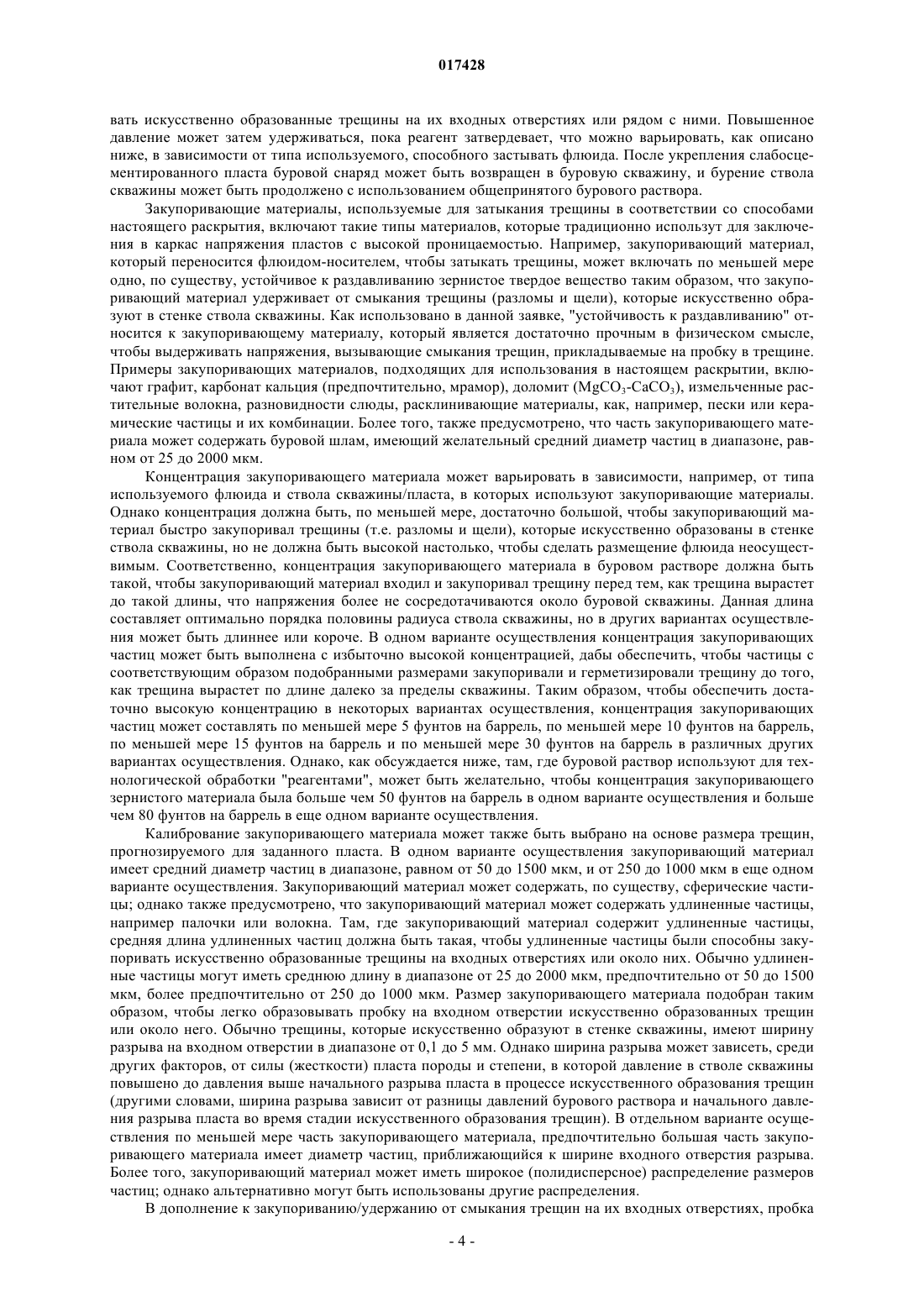

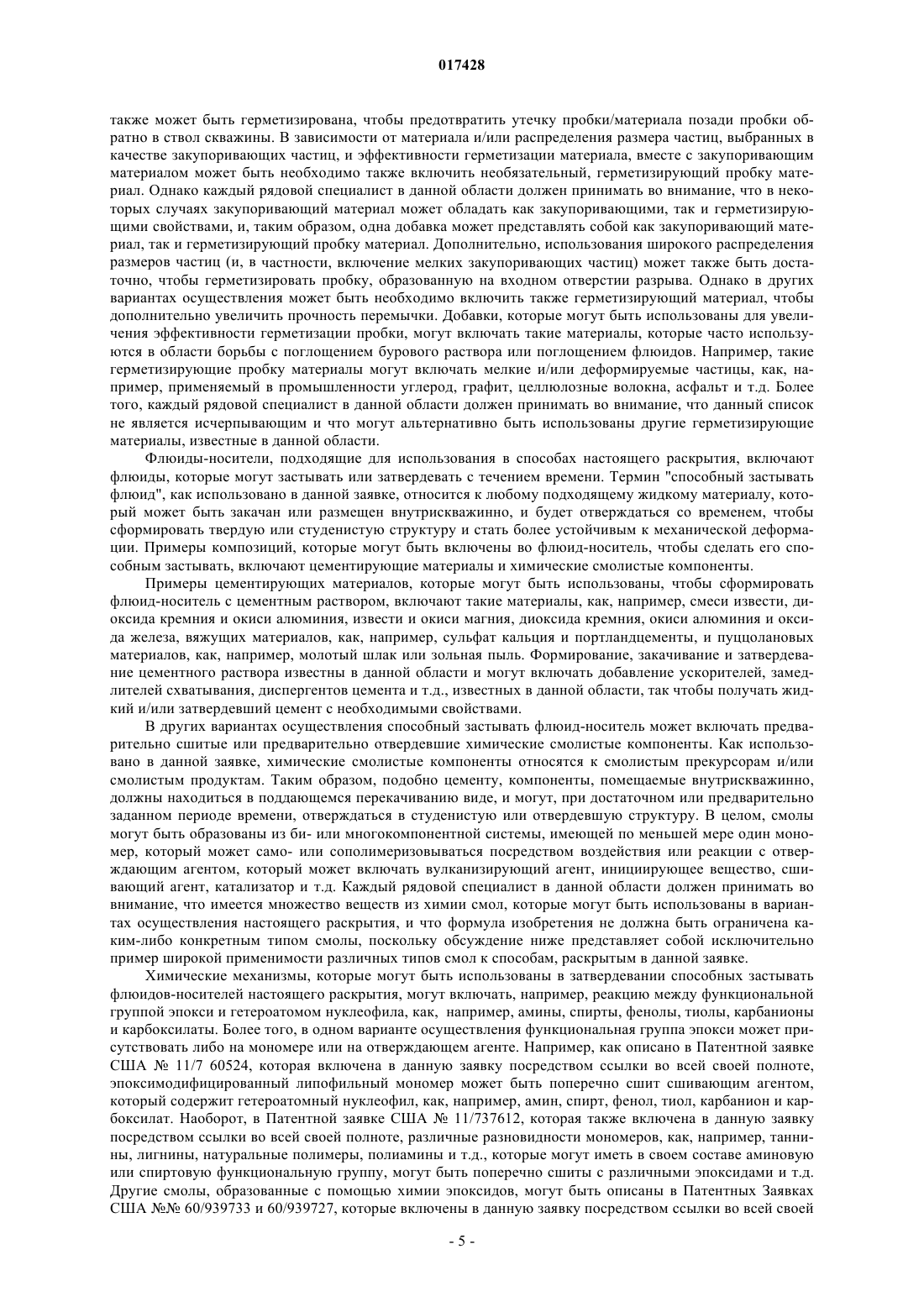

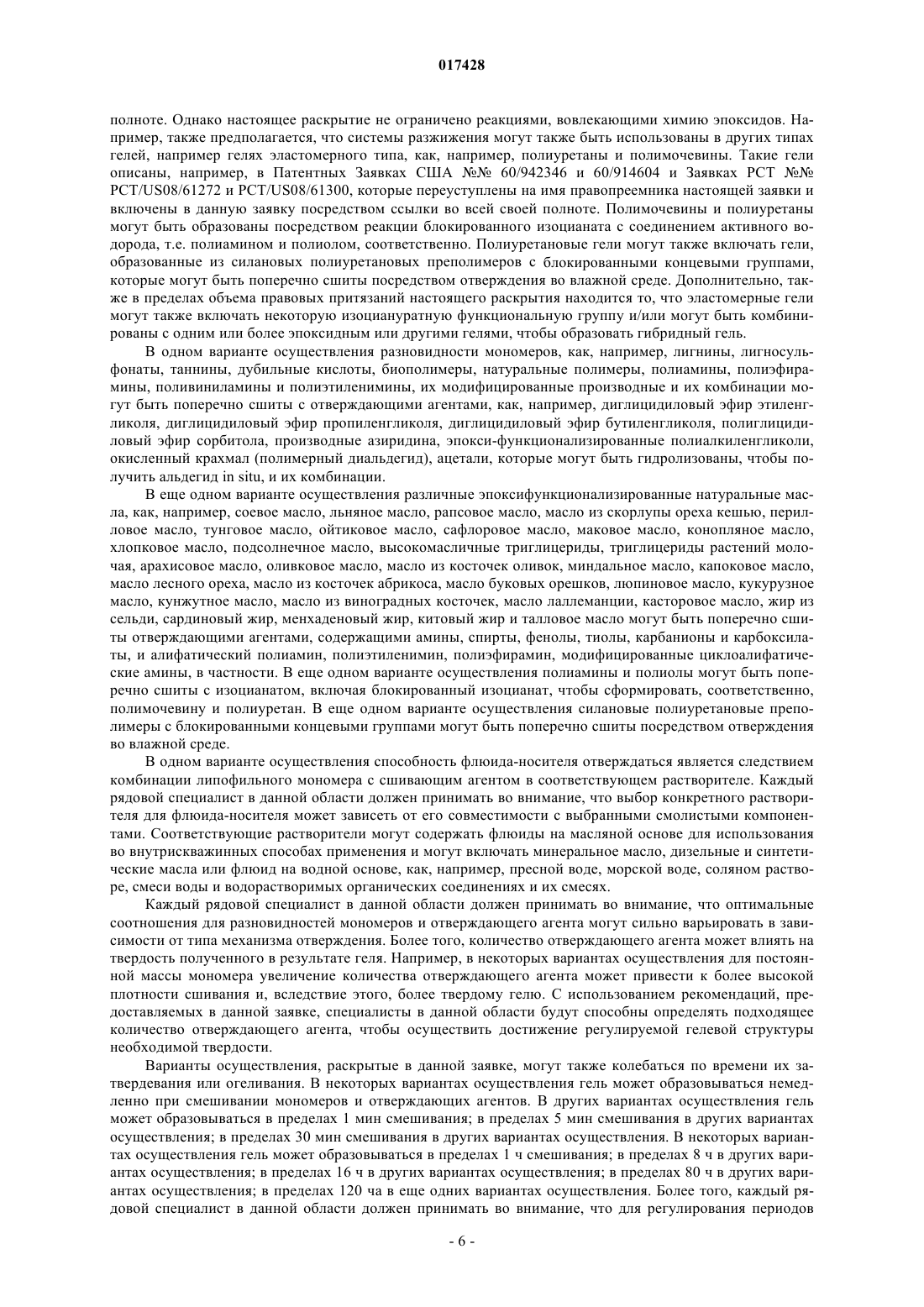

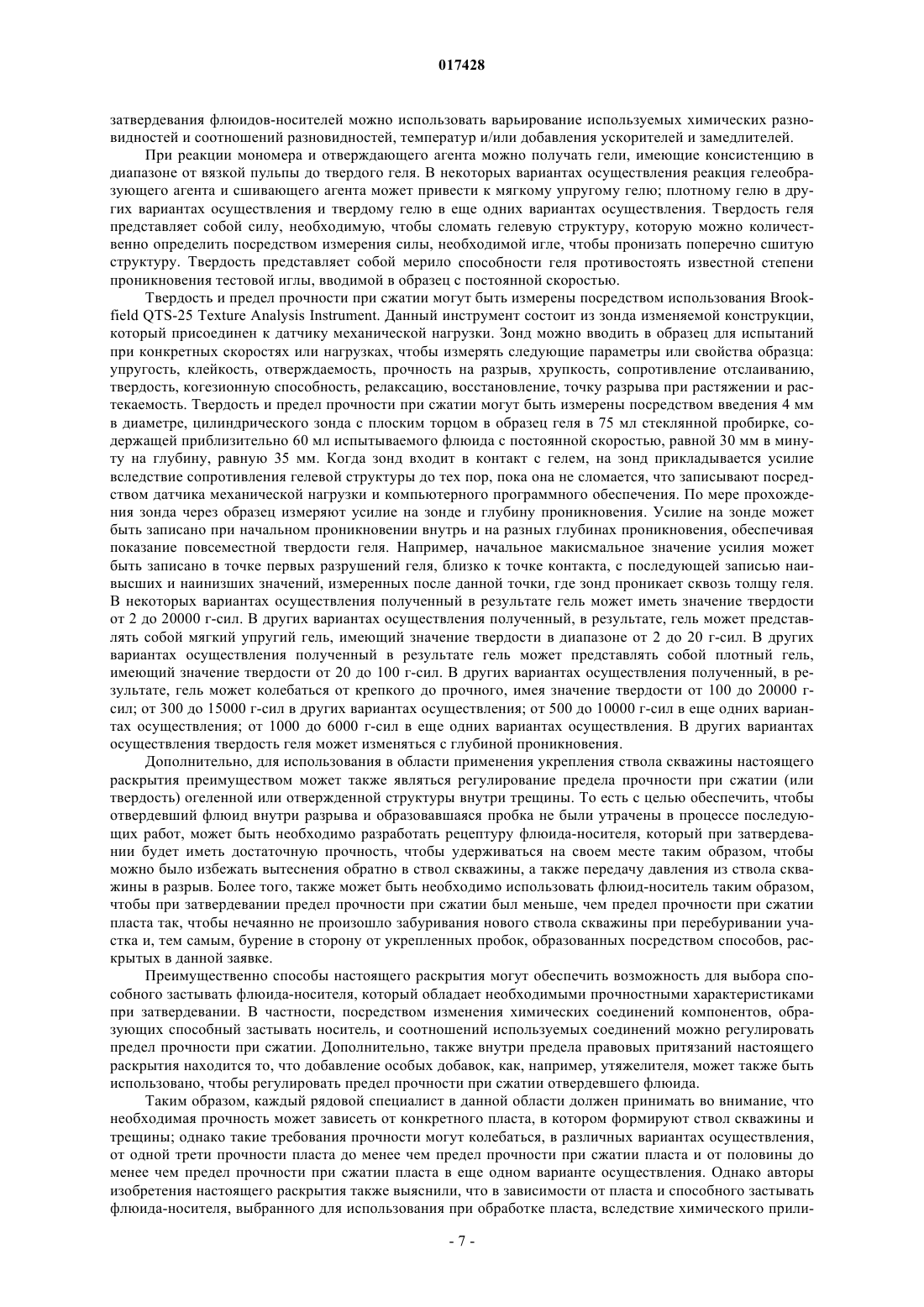

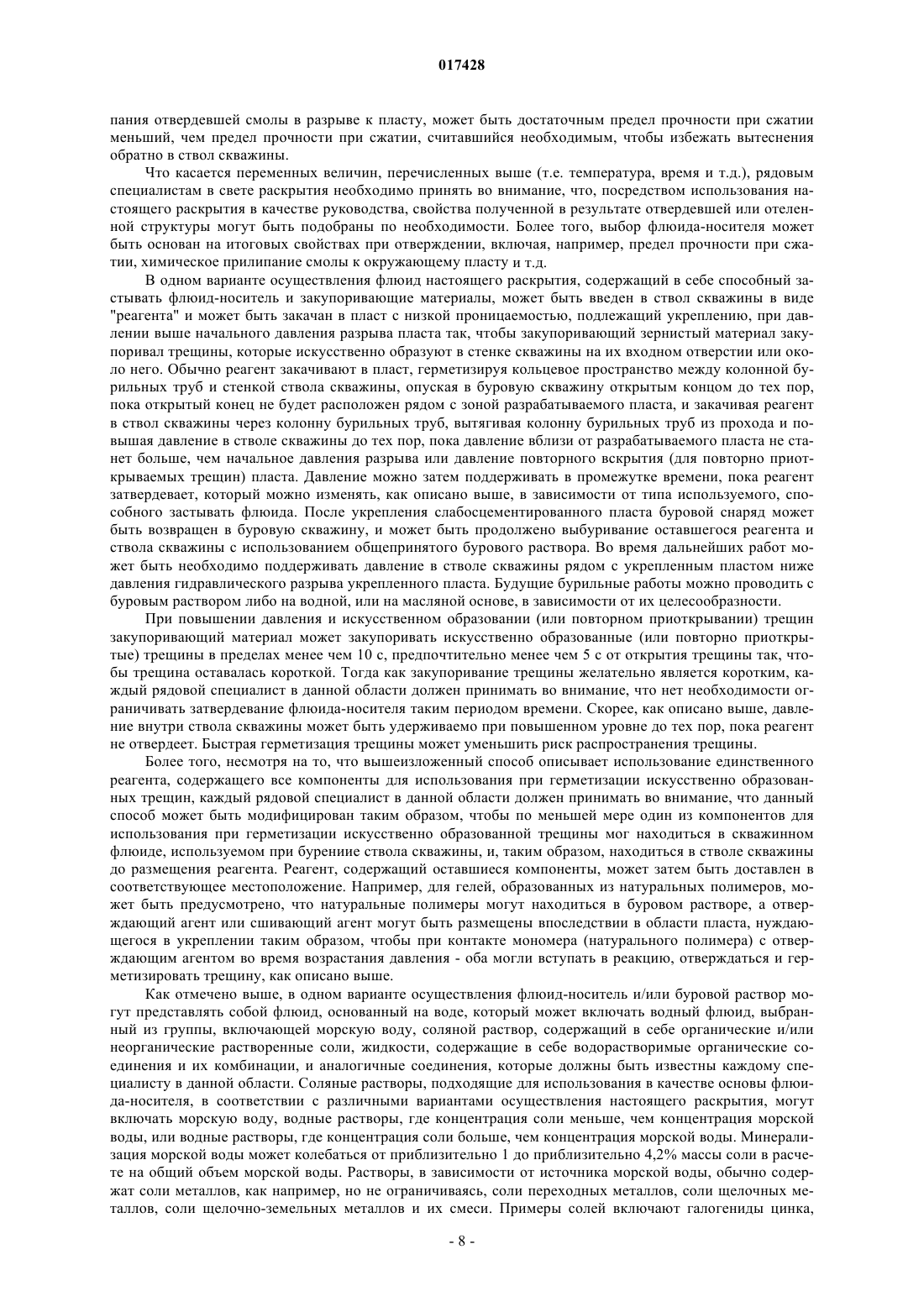

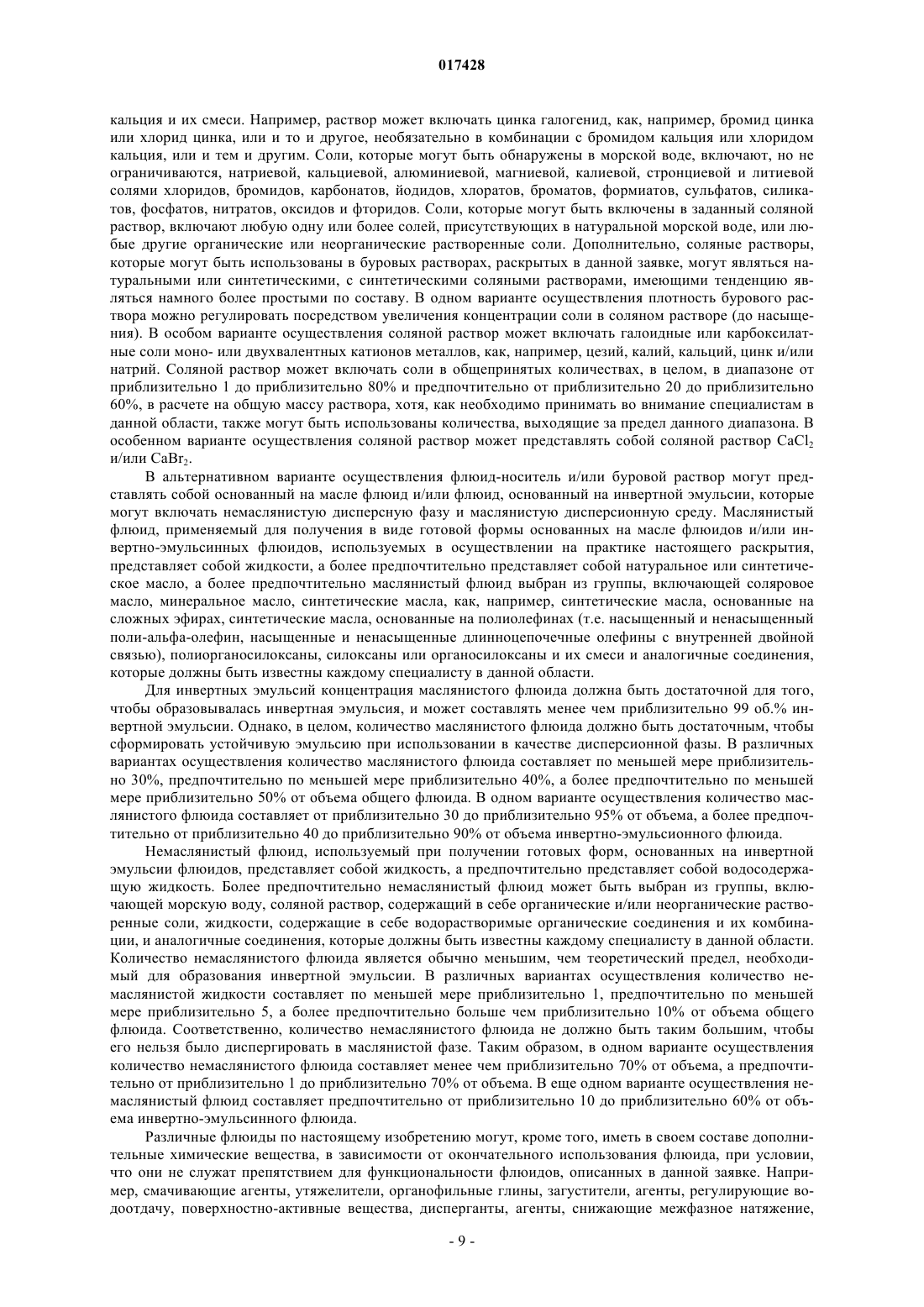

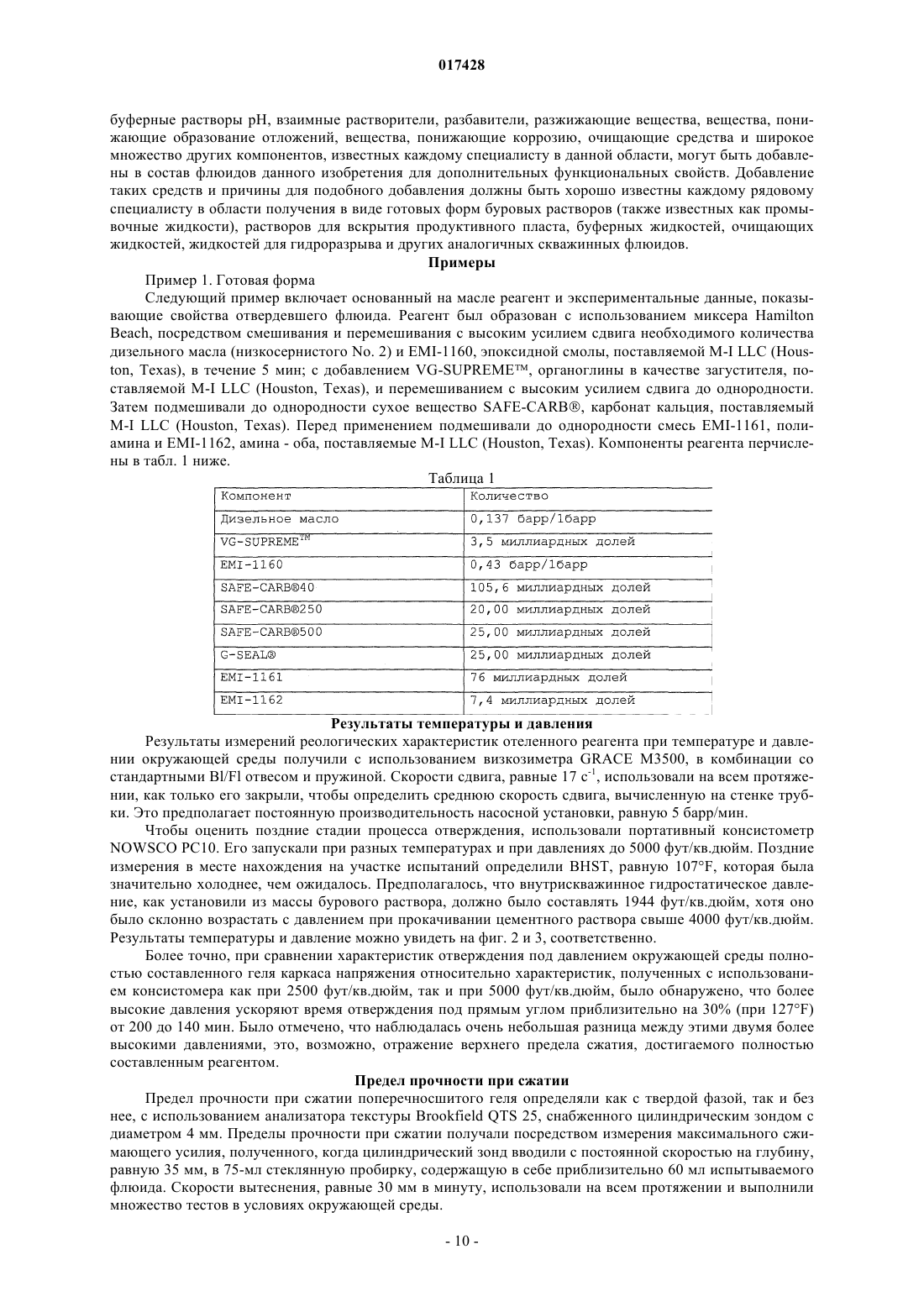

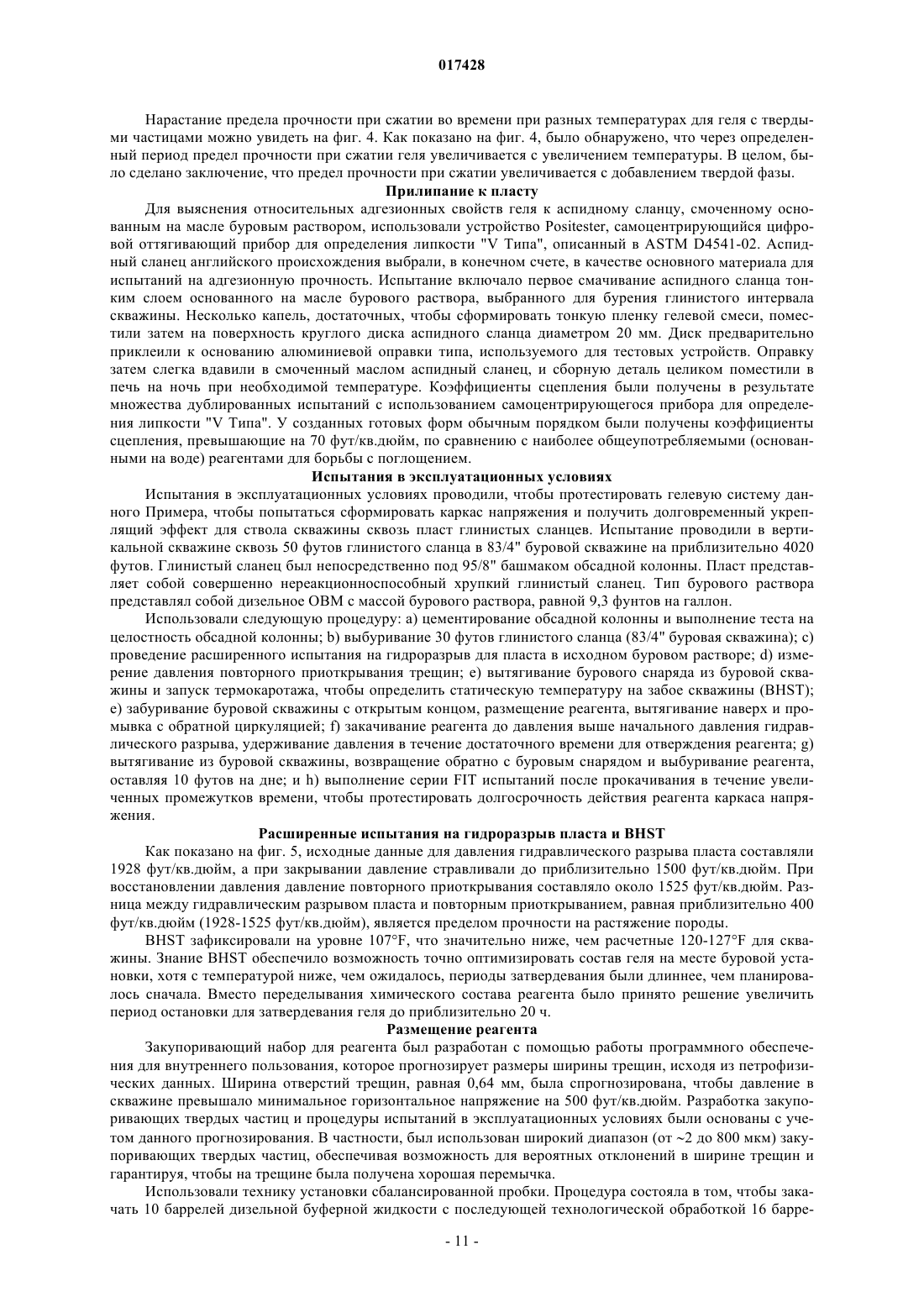

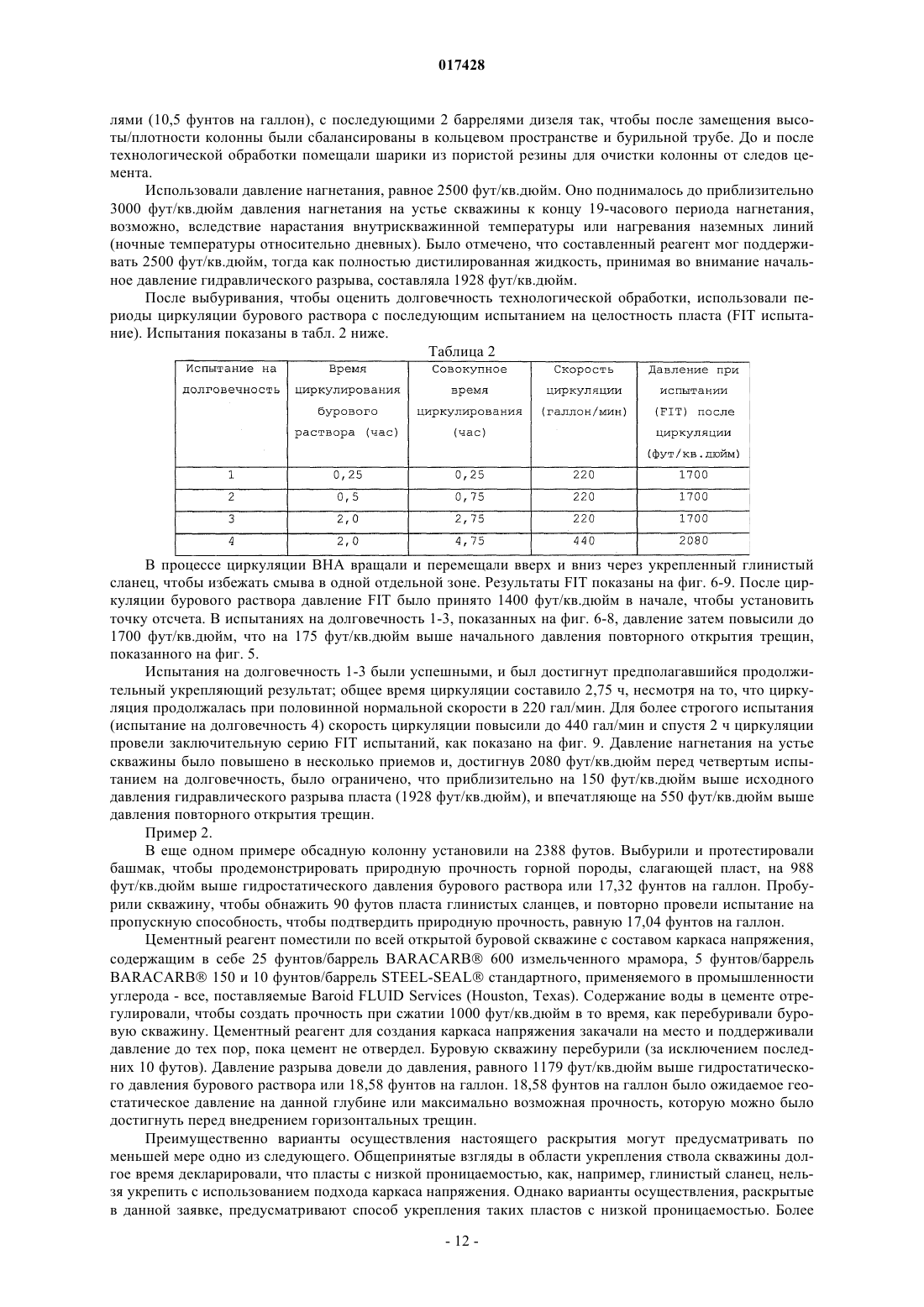

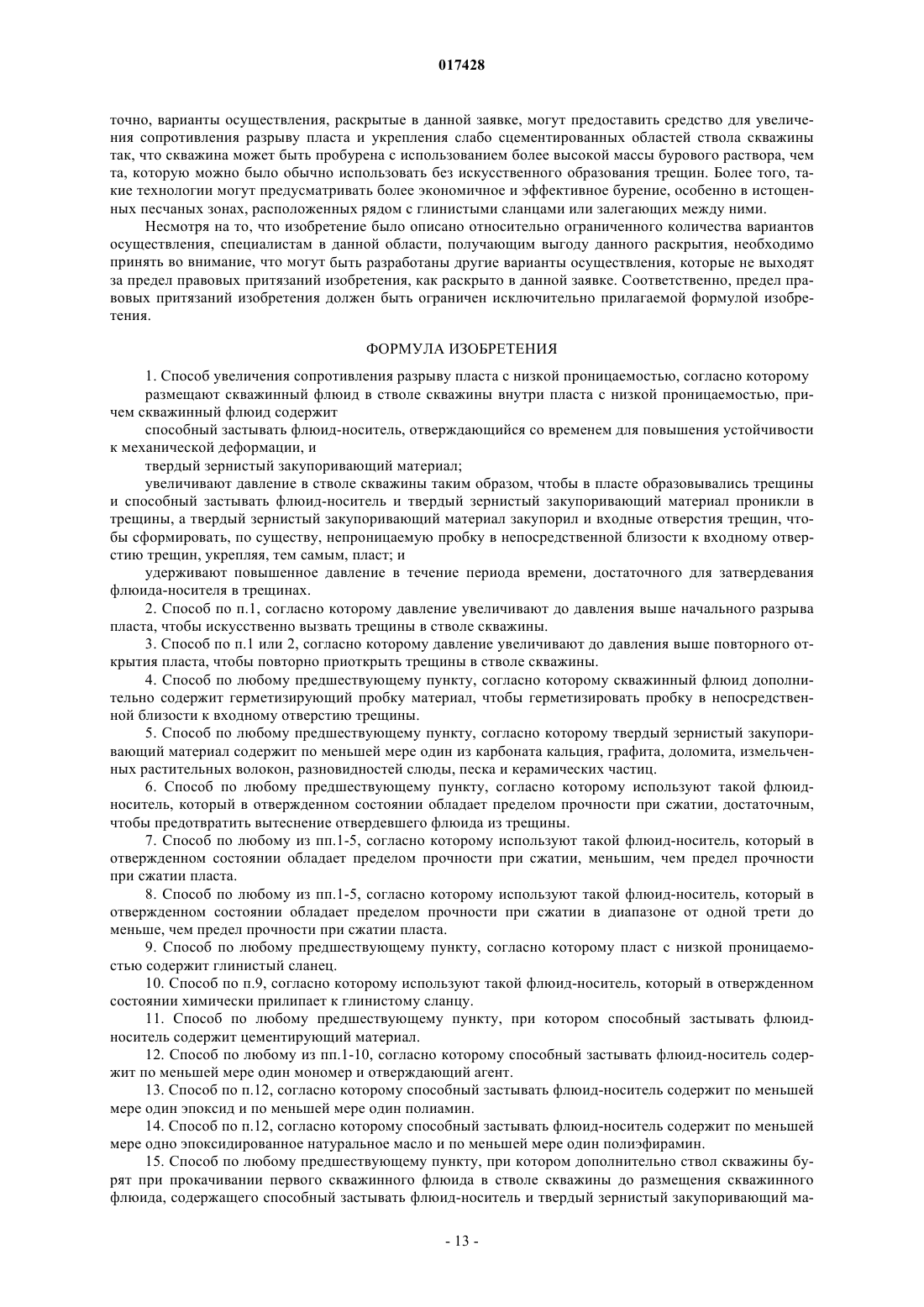

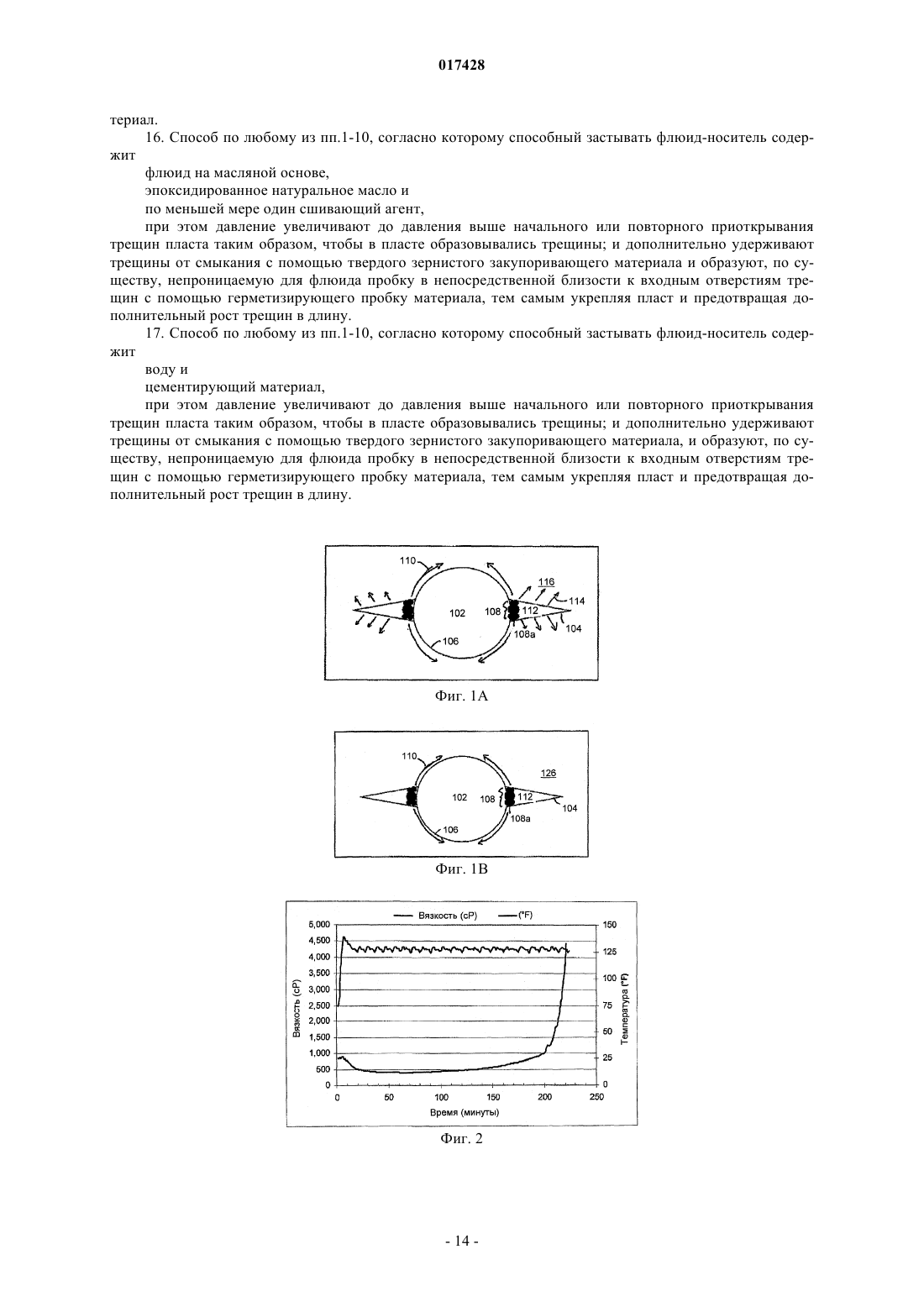

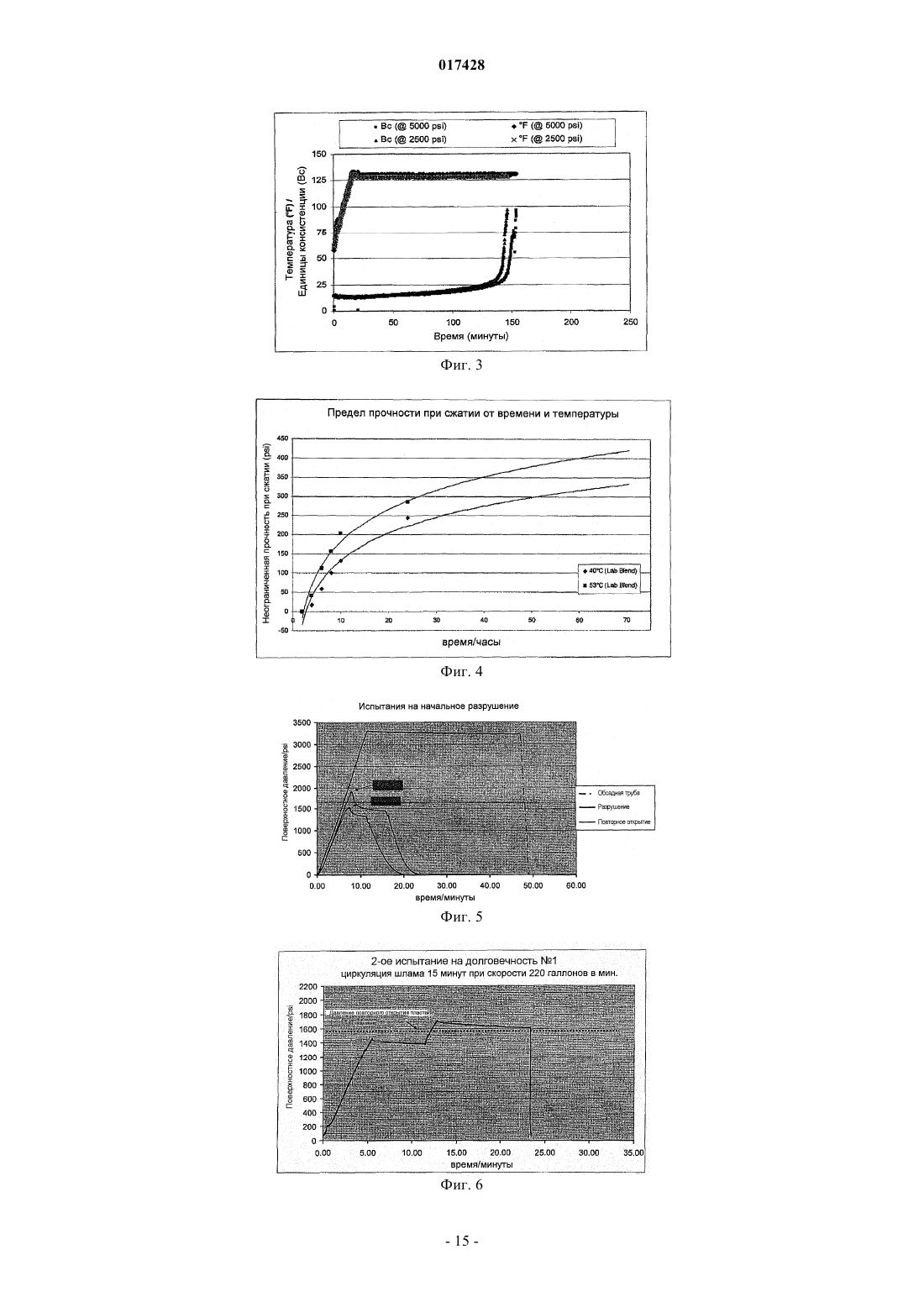

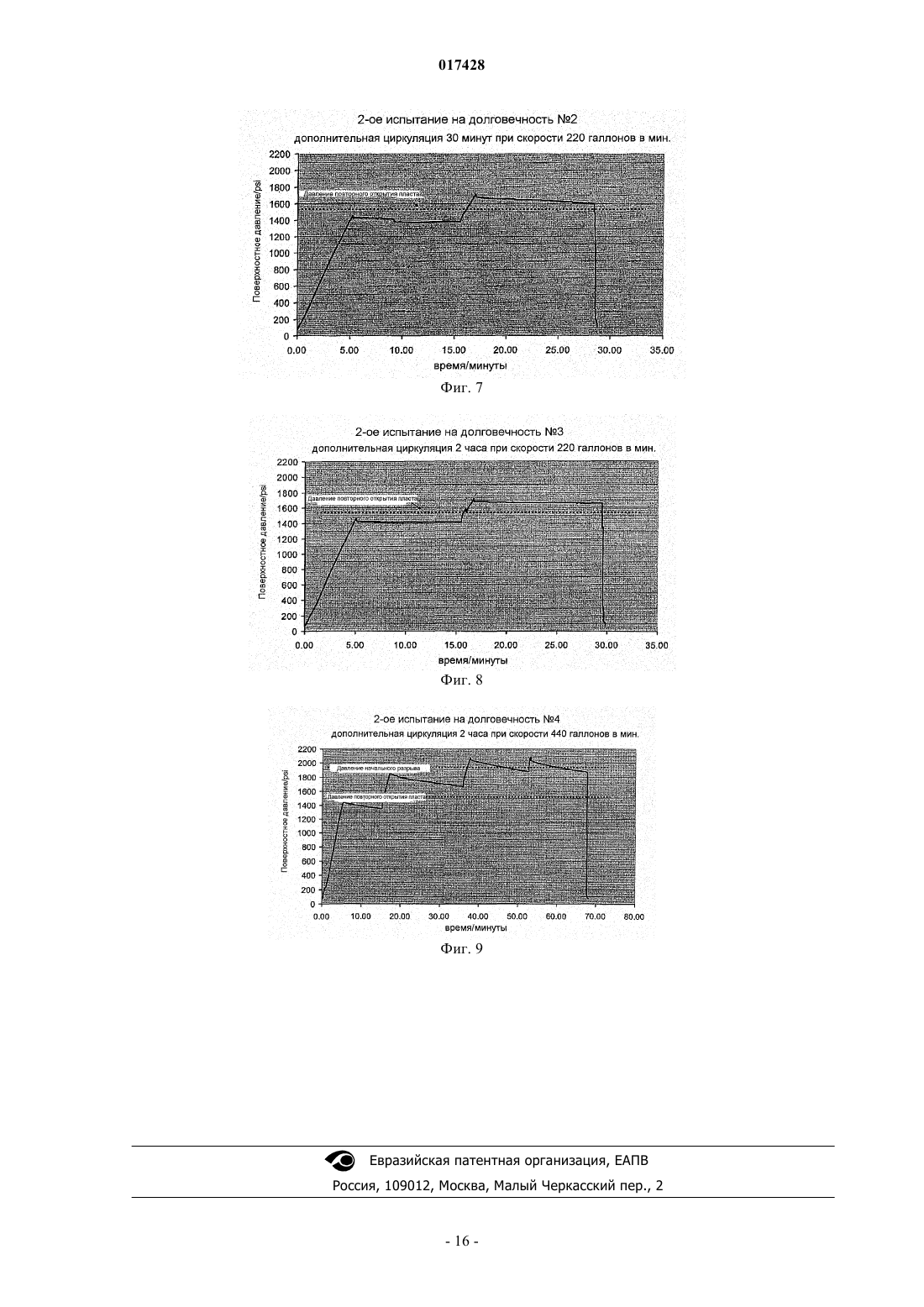

СПОСОБЫ УВЕЛИЧЕНИЯ СОПРОТИВЛЕНИЯ РАЗРЫВУ В ПЛАСТАХ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ Раскрыт способ увеличения сопротивления разрыву пласта с низкой проницаемостью, который включает размещение скважинного флюида в стволе скважины внутри пласта с низкой проницаемостью, причем скважинный флюид содержит способный застывать флюид-носитель и твердый зернистый закупоривающий материал; увеличение давления в стволе скважины таким образом, чтобы в пласте образовывались трещины; обеспечение возможности способному застывать флюиду-носителю проникать в трещины; закупоривание и герметизацию входных отверстий трещин, чтобы сформировать, по существу, непроницаемую пробку в непосредственной близости к входному отверстию трещин, укрепляя, тем самым, пласт; и удерживание повышенного давления в течение периода времени, достаточного для затвердевания флюида-носителя в трещинах. Альберти Марк Вилльям (US), Эстон Марк (GB), Фридхейм Джим (US),Сандерс Марк (GB), Сант Рэндалл(71)(73) Заявитель и патентовладелец: Эм-Ай ЭлЭлСи; БиПи КОРПОРЕЙШН НОРТ АМЕРИКА ИНК. (US) 017428 Область техники, к которой относится изобретение Варианты осуществления, раскрытые в данной заявке, относятся, в целом, к способам увеличения сопротивления разрыву пластов с низкой проницаемостью. Уровень техники В процессе бурения ствола скважины для многочисленных функций в скважине обычно используют различные флюиды. Флюиды могут прокачиваться по замкнутой системе через бурильную трубу и буровую коронку в стволе скважины, а затем могут впоследствии течь вверх по стволу скважины к поверхности. Обычные варианты использования для скважинных флюидов включают смазывание и охлаждение режущей поверхности буровой коронки во время бурения в целом или вскрытия пласта (т.е. бурения в заданном нефтеносном пласте), транспортировку "выбуренной породы" (кусков пласта, выбиваемых посредством режущего действия зубов на буровой коронке) к поверхности, регулирование давления флюидов пласта, чтобы предотвратить внезапные выбросы, поддержание стабильности скважины, удержание во взвешенном состоянии твердой фазы в скважине, минимизацию потери флюидов в пласте и стабилизацию пласта, сквозь который бурят скважину, разрыв пласта рядом со скважиной, вытеснение флюида внутри скважины другим флюидом, чистку скважины, опробование скважины, передачу гидравлической мощности на буровую коронку, флюид, используемый для размещения пакера, ликвидирование скважины или подготовку скважины для ликвидирования и другую технологическую обработку скважины или пласта. Скважинные флюиды могут также быть использованы, чтобы обеспечивать достаточное гидростатическое давление в скважине для предотвращения притока и оттока пластовых флюидов и скважинных флюидов, соответственно. Когда поровое давление (давление в поровом пространстве пласта, обеспечиваемое пластовыми флюидами) превышает давление в необсаженной скважине, пластовые флюиды имеют тенденцию перетекать из пласта в необсаженную скважину. Вследствие этого давление в необсаженной скважине обычно поддерживают при более высоком давлении, чем поровое давление. Несмотря на то, что крайне выгодно поддерживать давление в скважинах выше порового давления, с другой стороны,если давление, оказываемое скважинными флюидами, превышает сопротивление разрыву пласта, может произойти разрыв пласта и, таким образом, искусственно вызванное поглощение бурового раствора. Более того, с разрывом пласта, когда скважинный флюид в кольцевом пространстве течет в разрыв, поглощение скважинного флюида может послужить причиной уменьшения гидростатического давления в стволе скважины, что может, в свою очередь, также позволить пластовым флюидам проникать в ствол скважины. В результате, давление гидравлического разрыва пласта обычно определяет верхнюю границу для допустимого давления в необсаженной скважине, тогда как поровое давление определяет нижнюю границу. Вследствие этого основным ограничительным условием конструкции скважины и выбора буровых растворов является баланс между изменяющимися поровыми давлениями и давлениями гидравлического разрыва пласта или градиентами давления гидравлического разрыва, несмотря на глубину скважины. Особенно напряженная ситуация возникает в истощенных пластах, в которых пласты со сниженным давлением расположены рядом или залегают между пластами с зонами нормального или ненормального давления. Например, высокопроницаемые пески со сниженным давлением могут быть расположены рядом с малопроницаемыми породами с повышенным давлением, как, например, глинистый сланец или пески с высоким пластовым давлением. Это может делать бурение определенных истощенных зон почти невозможным, потому что масса бурового раствора, необходимого подпирать глинистый сланец, превышает сопротивление разрыву песков и илистых отложений со сниженным давлением. Таким образом, в последнее время наблюдалось увеличение применения и дальнейшее совершенствование технологий укрепления ствола скважины, охватывающих использование разновидностей цемента, смол, бурения на обсадных трубах и до бурения с регулируемым давлением и т.д. При бурении истощенных зон, описанных выше, технологии укрепления ствола скважины использовались в надежде увеличения сопротивления разрыву слабо сцементированных пластов, что может предоставить возможность для более эффективного и экономичного бурения. Соответственно, имеется текущая потребность в совершенствовании укрепления ствола скважины. Сущность изобретения В одном аспекте варианты осуществления, раскрытые в данной заявке, относятся к способу увеличения сопротивления разрыву пласта с низкой проницаемостью, который включает размещение скважинного флюида в стволе скважины внутри пласта с низкой проницаемостью, причем скважинный флюид содержит способный застывать флюид-носитель и твердый зернистый закупоривающий материал; увеличение давления в стволе скважины таким образом, чтобы в пласте образовывались трещины; обеспечение возможности способному застывать флюиду-носителю проникать в трещины; закупоривание и герметизацию входных отверстий трещин, чтобы сформировать, по существу, непроницаемую пробку в непосредственной близости к входному отверстию трещин, укрепляя, тем самым, пласт; и удерживание повышенного давления в течение периода времени, достаточного для затвердевания флюида-носителя в трещинах. В другом аспекте варианты осуществления, раскрытые в данной заявке, относятся к способу буре-1 017428 ния ствола скважины внутри пласта с низкой проницаемостью, который включает бурение ствола скважины во время прокачивания первого скважинного флюида в стволе скважины; размещение скважинного флюида в стволе скважины внутри пласта с низкой проницаемостью, причем скважинный флюид содержит способный застывать флюид-носитель и твердый зернистый закупоривающий материал; увеличение давления в стволе скважины таким образом, чтобы в пласте образовывались трещины; обеспечение возможности способному застывать флюиду-носителю проникать в трещины; закупоривание и герметизацию входных отверстий трещин, чтобы сформировать, по существу, непроницаемую пробку в непосредственной близости к входному отверстию трещин, укрепляя, тем самым, пласт; и удерживание повышенного давления в течение периода времени, достаточного для затвердевания флюида-носителя в трещинах. В еще одном аспекте варианты осуществления, раскрытые в данной заявке, относятся к способу увеличения сопротивления разрыву пласта с низкой проницаемостью, который включает размещение скважинного флюида в стволе скважины внутри пласта с низкой проницаемостью, причем скважинный флюид содержит способный застывать флюид-носитель, содержащий флюид на масляной основе, эпоксидированное натуральное масло и по меньшей мере один сшивающий агент; твердый зернистый закупоривающий материал и герметизирующий пробку материал; увеличение давления в стволе скважины до давления выше начального или повторного приоткрывания трещин пласта таким образом, чтобы в пласте искусственно образовывались трещины; обеспечение возможности способному застывать флюидуносителю проникать в трещины, твердому зернистому закупоривающему материалу удерживать трещины от смыкания, а герметизирующему пробку материалу образовывать, по существу, непроницаемую для флюида пробку в непосредственной близости к входным отверстиям трещин, укрепляя, тем самым,пласт и предохраняя трещины от дополнительного роста в длину; и удерживание повышенного давления в течение периода времени, достаточного для затвердевания флюида-носителя в трещинах. В еще одном аспекте варианты осуществления, раскрытые в данной заявке, относятся к способу увеличения сопротивления разрыву пласта с низкой проницаемостью, который включает размещение скважинного флюида в стволе скважины внутри пласта с низкой проницаемостью, причем скважинный флюид содержит: способный застывать флюид-носитель, содержащий воду и цементирующий материал; твердый зернистый закупоривающий материал и герметизирующий пробку материал; увеличение давления в стволе скважины до давления выше начального или повторного приоткрывания трещин пласта таким образом, чтобы в пласте образовывались трещины; обеспечение возможности способному застывать флюиду-носителю проникать в трещины, твердому зернистому закупоривающему материалу удерживать трещины от смыкания, а герметизирующему пробку материалу образовывать, по существу, непроницаемую для флюида пробку в непосредственной близости к входным отверстиям трещин, укрепляя, тем самым, пласт и предохраняя трещины от дополнительного роста в длину; и удерживание повышенного давления в течение периода времени, достаточного для затвердевания флюида-носителя в трещинах. Другие аспекты и преимущества изобретения будут ясны из следующего описания и прилагаемой формулы изобретения. Краткое описание чертежей Фиг. 1 А и 1 В показывают схематику каркасов напряжения в пластах с высокой и низкой проницаемостью, соответственно; фиг. 2 - графическое представление влияния температуры на отверждение способного застывать флюида настоящего раскрытия; фиг. 3 - графическое представление влияния давления на отверждение способного застывать флюида настоящего раскрытия; фиг. 4 - графическое представление влияния времени и температуры на предел прочности при сжатии способного застывать флюида настоящего раскрытия; фиг. 5 - графическое представление расширенных испытаний на гидроразрыв в пласте глинистых сланцев; фиг. 6-9 - графические представления испытаний пласта на целостность вслед за образованием каркаса напряжения в соответствии с одним вариантом осуществления настоящего раскрытия. Подробное описание Способы укрепления проницаемых пластов были продемонстрированы, опубликованы и осуществлены на практике. Однако, поскольку проницаемость пластов уменьшается, не было доказано, что данные способы являются долговечными или надежными. Более точно, поскольку проницаемость приближается к нижней границе, равной 1 мД, успехи в технологиях укрепления уменьшились. Таким образом,в одном аспекте варианты осуществления, раскрытые в данной заявке, относятся к способам увеличения сопротивления разрыву стенки скважины в процессе бурильных работ внутри пласта с низкой проницаемостью. Как использовано в данной заявке, термин "пласт с низкой проницаемостью" относится к пласту, обладающему проницаемостью, равной менее чем 1 мД. В частности, варианты осуществления, раскрытые в данной заявке, относятся к искусственному образованию (или повторному приоткрыванию), а впоследствии герметизации, трещин в стенке скважины,чтобы сформировать каркас напряжения. Не будучи привязан к какому-либо конкретному механизму,-2 017428 ниже обсуждается механизм, через который в подходе каркаса напряжения предпологается укрепить ствол скважины. Более точно, как использовано в данной заявке, "каркас напряжения" относится к подходу укрепления ствола скважины с увеличением кольцевого напряжения вокруг ствола скважины посредством удерживания от смыкания или закупоривания и герметизации неглубоких трещин на поверхности раздела ствола скважины/пласт, изолирования давления флюидов в стволе скважины от большинства трещин. Традиционно, модели каркаса напряжения опирались на то, что пласт является достаточно проницаемым по сравнению с герметизирующей эффективностью закупоривания, так что флюид позади пробки или перемычки будет рассеиваться в проницаемом пласте. Таким образом, давление в изолированном участке трещины с рассеиванием флюида будет сбрасываться, в конечном счете, до порового давления пласта, и трещина будет стремиться сомкнуться. Давление от подобной попытки смыкания трещины на закупоривание увеличивает кольцевое напряжение в области стенки скважины. Повышенное сжимающее напряжение в области пласта рядом со стволом скважины приводит к тому, что стенка ствола скважины имеет большее сопротивление к дальнейшему разрыву. Подобные теории и механизмы описаны, например, в Патентной Публикации США 2006/0254826, "Drilling Fluids for WellboreStrengthening" IADC/SPE 87130 (2004) и "A Physical Model for Stress Cages" SPE 90493 (2004), которые включены в данную заявку посредством ссылки во всей своей полноте. Однако ранее было заявлено, что такие технологии "не работают" в непроницаемом пласте. См. "Fracture Closure Stress (FCS) and Lost Returns Practices," IADC/SPE 92192 (2005).Co ссылкой на фиг. 1 А и 1B показана схематика стволов скважин внутри пластов с высокой и низкой проницаемостью, соответственно, в соответствии с постулированной моделью каркаса напряжения. Как показано на фиг. 1 А и 1 В, скважинный флюид (не показан отдельно), содержащий в себе зернистое вещество (включая закупоривающие материалы), прокачивают по замкнутой системе в стволе скважины 102, искусственно образуя трещины 104 в стенках 106 ствола скважины 102. Во входных отверстиях трещин 104 образуется пробка 108 из закупоривающих материалов 108 а, чтобы удерживать трещины 104 от смыкания. Посредством удерживания трещин 104 от смыкания пробкой 108 расположенную рядом породу можно подвергать сжатию и можно наблюдать возрастание кольцевого напряжения 110. Как показано на фиг. 1 А, которая демонстрирует каркас напряжения в пласте с высокой проницаемостью, как,например, песок, флюид 112, который проходит через закупоривающие материалы 108 а (либо до, либо после образования пробки), может вытекать по стрелке 114 в скелет породы пласта 116. Таким образом,можно ожидать, что внутри трещины 104 давление не нарастает совсем или нарастает в небольшой степени, и трещина 104 не распространяется. Более того, флюид, заключенный позади пробки, не пытается также перетекать обратно в скважину, когда давления в скважинах понижаются. Как показано на фиг. 1 В, однако, которая демонстрирует каркас напряжения в пласте с низкой проницаемостью, как, например, глинистый сланец, предполагается, что флюид 112 внутри трещины 104 не будет вытекать в скелет породы пласта 126 вследствие низкой проницаемости пласта 126. Ранее было постулировано, что для того, чтобы предотвратить перенос давления в пласт и распространение трещин,пробка 108 должна обладать необычайно низкой проницаемостью, чтобы предотвратить дополнительное накопление флюида в трещине 104, что увеличило бы распространение трещин и дестабилизировало бы ствол скважины. Однако авторы изобретения настоящей заявки выяснили, что несмотря на то, что общепринятая технологическая обработка с помощью каркаса напряжения (с большей концентрацией закупоривающих материалов) может изначально герметизировать трещину в пласте с низкой проницаемостью,пробка, вероятно, может удерживаться недостаточно крепко, чтобы оставаться в исправном состоянии при последующей циркуляции флюида внутри ствола скважины или временных понижений давления в стволе скважины, возникающих вследствие обычных буровых работ, и, таким образом, иметь не долговечный каркас напряжения или укрепляющие результаты. Принимая во внимание такие исследования,авторы изобретения настоящей заявки преимущественно обнаружили подход, посредством которого можно изначально поставить пробку и герметизировать трещину в пласте с низкой проницаемостью, а также удерживать такую перемычку в процессе последующих внутрискважинных работ. Таким образом, в одном варианте осуществления настоящего раскрытия укрепление ствола скважины внутри пласта с низкой проницаемостью может быть достигнуто посредством использования скважинного флюида, содержащего закупоривающие материалы (или "твердую фазу каркаса напряжения", как часто упоминается в данной области), переносимые способным застывать или способным затвердевать флюидом-носителем в трещины с пробками, искусственно образованные в стенке скважины. Необязательно, герметизирующий пробку материал может также быть включен в ствол скважины для помощи в герметизации пробки. Такие способы обработки и/или укрепления ствола скважины могут быть применены в стволе скважины, пробуренной с флюидами на водной или масляной основе. В частности, флюид настоящего раскрытия, содержащий в себе способный застывать флюидноситель и закупоривающие материалы, может быть введен в ствол скважины в виде "реагента" и может быть закачан в пласт с низкой проницаемостью при повышенном давлении, в частности при давлении выше начального давления разрыва или давления повторного вскрытия пласта. Таким образом, при повышенном давлении в стенке скважины возникают (или повторно открываются) трещины, а закупоривающий зернистый материал, содержащийся внутри реагента, может создавать пробки и герметизиро-3 017428 вать искусственно образованные трещины на их входных отверстиях или рядом с ними. Повышенное давление может затем удерживаться, пока реагент затвердевает, что можно варьировать, как описано ниже, в зависимости от типа используемого, способного застывать флюида. После укрепления слабосцементированного пласта буровой снаряд может быть возвращен в буровую скважину, и бурение ствола скважины может быть продолжено с использованием общепринятого бурового раствора. Закупоривающие материалы, используемые для затыкания трещины в соответствии со способами настоящего раскрытия, включают такие типы материалов, которые традиционно использут для заключения в каркас напряжения пластов с высокой проницаемостью. Например, закупоривающий материал,который переносится флюидом-носителем, чтобы затыкать трещины, может включать по меньшей мере одно, по существу, устойчивое к раздавливанию зернистое твердое вещество таким образом, что закупоривающий материал удерживает от смыкания трещины (разломы и щели), которые искусственно образуют в стенке ствола скважины. Как использовано в данной заявке, "устойчивость к раздавливанию" относится к закупоривающему материалу, который является достаточно прочным в физическом смысле,чтобы выдерживать напряжения, вызывающие смыкания трещин, прикладываемые на пробку в трещине. Примеры закупоривающих материалов, подходящих для использования в настоящем раскрытии, включают графит, карбонат кальция (предпочтительно, мрамор), доломит (MgCO3-СаСО 3), измельченные растительные волокна, разновидности слюды, расклинивающие материалы, как, например, пески или керамические частицы и их комбинации. Более того, также предусмотрено, что часть закупоривающего материала может содержать буровой шлам, имеющий желательный средний диаметр частиц в диапазоне, равном от 25 до 2000 мкм. Концентрация закупоривающего материала может варьировать в зависимости, например, от типа используемого флюида и ствола скважины/пласта, в которых используют закупоривающие материалы. Однако концентрация должна быть, по меньшей мере, достаточно большой, чтобы закупоривающий материал быстро закупоривал трещины (т.е. разломы и щели), которые искусственно образованы в стенке ствола скважины, но не должна быть высокой настолько, чтобы сделать размещение флюида неосуществимым. Соответственно, концентрация закупоривающего материала в буровом растворе должна быть такой, чтобы закупоривающий материал входил и закупоривал трещину перед тем, как трещина вырастет до такой длины, что напряжения более не сосредотачиваются около буровой скважины. Данная длина составляет оптимально порядка половины радиуса ствола скважины, но в других вариантах осуществления может быть длиннее или короче. В одном варианте осуществления концентрация закупоривающих частиц может быть выполнена с избыточно высокой концентрацией, дабы обеспечить, чтобы частицы с соответствующим образом подобранными размерами закупоривали и герметизировали трещину до того,как трещина вырастет по длине далеко за пределы скважины. Таким образом, чтобы обеспечить достаточно высокую концентрацию в некоторых вариантах осуществления, концентрация закупоривающих частиц может составлять по меньшей мере 5 фунтов на баррель, по меньшей мере 10 фунтов на баррель,по меньшей мере 15 фунтов на баррель и по меньшей мере 30 фунтов на баррель в различных других вариантах осуществления. Однако, как обсуждается ниже, там, где буровой раствор используют для технологической обработки "реагентами", может быть желательно, чтобы концентрация закупоривающего зернистого материала была больше чем 50 фунтов на баррель в одном варианте осуществления и больше чем 80 фунтов на баррель в еще одном варианте осуществления. Калибрование закупоривающего материала может также быть выбрано на основе размера трещин,прогнозируемого для заданного пласта. В одном варианте осуществления закупоривающий материал имеет средний диаметр частиц в диапазоне, равном от 50 до 1500 мкм, и от 250 до 1000 мкм в еще одном варианте осуществления. Закупоривающий материал может содержать, по существу, сферические частицы; однако также предусмотрено, что закупоривающий материал может содержать удлиненные частицы,например палочки или волокна. Там, где закупоривающий материал содержит удлиненные частицы,средняя длина удлиненных частиц должна быть такая, чтобы удлиненные частицы были способны закупоривать искусственно образованные трещины на входных отверстиях или около них. Обычно удлиненные частицы могут иметь среднюю длину в диапазоне от 25 до 2000 мкм, предпочтительно от 50 до 1500 мкм, более предпочтительно от 250 до 1000 мкм. Размер закупоривающего материала подобран таким образом, чтобы легко образовывать пробку на входном отверстии искусственно образованных трещин или около него. Обычно трещины, которые искусственно образуют в стенке скважины, имеют ширину разрыва на входном отверстии в диапазоне от 0,1 до 5 мм. Однако ширина разрыва может зависеть, среди других факторов, от силы (жесткости) пласта породы и степени, в которой давление в стволе скважины повышено до давления выше начального разрыва пласта в процессе искусственного образования трещин(другими словами, ширина разрыва зависит от разницы давлений бурового раствора и начального давления разрыва пласта во время стадии искусственного образования трещин). В отдельном варианте осуществления по меньшей мере часть закупоривающего материала, предпочтительно большая часть закупоривающего материала имеет диаметр частиц, приближающийся к ширине входного отверстия разрыва. Более того, закупоривающий материал может иметь широкое (полидисперсное) распределение размеров частиц; однако альтернативно могут быть использованы другие распределения. В дополнение к закупориванию/удержанию от смыкания трещин на их входных отверстиях, пробка-4 017428 также может быть герметизирована, чтобы предотвратить утечку пробки/материала позади пробки обратно в ствол скважины. В зависимости от материала и/или распределения размера частиц, выбранных в качестве закупоривающих частиц, и эффективности герметизации материала, вместе с закупоривающим материалом может быть необходимо также включить необязательный, герметизирующий пробку материал. Однако каждый рядовой специалист в данной области должен принимать во внимание, что в некоторых случаях закупоривающий материал может обладать как закупоривающими, так и герметизирующими свойствами, и, таким образом, одна добавка может представлять собой как закупоривающий материал, так и герметизирующий пробку материал. Дополнительно, использования широкого распределения размеров частиц (и, в частности, включение мелких закупоривающих частиц) может также быть достаточно, чтобы герметизировать пробку, образованную на входном отверстии разрыва. Однако в других вариантах осуществления может быть необходимо включить также герметизирующий материал, чтобы дополнительно увеличить прочность перемычки. Добавки, которые могут быть использованы для увеличения эффективности герметизации пробки, могут включать такие материалы, которые часто используются в области борьбы с поглощением бурового раствора или поглощением флюидов. Например, такие герметизирующие пробку материалы могут включать мелкие и/или деформируемые частицы, как, например, применяемый в промышленности углерод, графит, целлюлозные волокна, асфальт и т.д. Более того, каждый рядовой специалист в данной области должен принимать во внимание, что данный список не является исчерпывающим и что могут альтернативно быть использованы другие герметизирующие материалы, известные в данной области. Флюиды-носители, подходящие для использования в способах настоящего раскрытия, включают флюиды, которые могут застывать или затвердевать с течением времени. Термин "способный застывать флюид", как использовано в данной заявке, относится к любому подходящему жидкому материалу, который может быть закачан или размещен внутрискважинно, и будет отверждаться со временем, чтобы сформировать твердую или студенистую структуру и стать более устойчивым к механической деформации. Примеры композиций, которые могут быть включены во флюид-носитель, чтобы сделать его способным застывать, включают цементирующие материалы и химические смолистые компоненты. Примеры цементирующих материалов, которые могут быть использованы, чтобы сформировать флюид-носитель с цементным раствором, включают такие материалы, как, например, смеси извести, диоксида кремния и окиси алюминия, извести и окиси магния, диоксида кремния, окиси алюминия и оксида железа, вяжущих материалов, как, например, сульфат кальция и портландцементы, и пуццолановых материалов, как, например, молотый шлак или зольная пыль. Формирование, закачивание и затвердевание цементного раствора известны в данной области и могут включать добавление ускорителей, замедлителей схватывания, диспергентов цемента и т.д., известных в данной области, так чтобы получать жидкий и/или затвердевший цемент с необходимыми свойствами. В других вариантах осуществления способный застывать флюид-носитель может включать предварительно сшитые или предварительно отвердевшие химические смолистые компоненты. Как использовано в данной заявке, химические смолистые компоненты относятся к смолистым прекурсорам и/или смолистым продуктам. Таким образом, подобно цементу, компоненты, помещаемые внутрискважинно,должны находиться в поддающемся перекачиванию виде, и могут, при достаточном или предварительно заданном периоде времени, отверждаться в студенистую или отвердевшую структуру. В целом, смолы могут быть образованы из би- или многокомпонентной системы, имеющей по меньшей мере один мономер, который может само- или сополимеризовываться посредством воздействия или реакции с отверждающим агентом, который может включать вулканизирующий агент, инициирующее вещество, сшивающий агент, катализатор и т.д. Каждый рядовой специалист в данной области должен принимать во внимание, что имеется множество веществ из химии смол, которые могут быть использованы в вариантах осуществления настоящего раскрытия, и что формула изобретения не должна быть ограничена каким-либо конкретным типом смолы, поскольку обсуждение ниже представляет собой исключительно пример широкой применимости различных типов смол к способам, раскрытым в данной заявке. Химические механизмы, которые могут быть использованы в затвердевании способных застывать флюидов-носителей настоящего раскрытия, могут включать, например, реакцию между функциональной группой эпокси и гетероатомом нуклеофила, как, например, амины, спирты, фенолы, тиолы, карбанионы и карбоксилаты. Более того, в одном варианте осуществления функциональная группа эпокси может присутствовать либо на мономере или на отверждающем агенте. Например, как описано в Патентной заявке США 11/7 60524, которая включена в данную заявку посредством ссылки во всей своей полноте,эпоксимодифицированный липофильный мономер может быть поперечно сшит сшивающим агентом,который содержит гетероатомный нуклеофил, как, например, амин, спирт, фенол, тиол, карбанион и карбоксилат. Наоборот, в Патентной заявке США 11/737612, которая также включена в данную заявку посредством ссылки во всей своей полноте, различные разновидности мономеров, как, например, таннины, лигнины, натуральные полимеры, полиамины и т.д., которые могут иметь в своем составе аминовую или спиртовую функциональную группу, могут быть поперечно сшиты с различными эпоксидами и т.д. Другие смолы, образованные с помощью химии эпоксидов, могут быть описаны в Патентных Заявках США 60/939733 и 60/939727, которые включены в данную заявку посредством ссылки во всей своей-5 017428 полноте. Однако настоящее раскрытие не ограничено реакциями, вовлекающими химию эпоксидов. Например, также предполагается, что системы разжижения могут также быть использованы в других типах гелей, например гелях эластомерного типа, как, например, полиуретаны и полимочевины. Такие гели описаны, например, в Патентных Заявках США 60/942346 и 60/914604 и Заявках РСТPCT/US08/61272 и PCT/US08/61300, которые переуступлены на имя правопреемника настоящей заявки и включены в данную заявку посредством ссылки во всей своей полноте. Полимочевины и полиуретаны могут быть образованы посредством реакции блокированного изоцианата с соединением активного водорода, т.е. полиамином и полиолом, соответственно. Полиуретановые гели могут также включать гели,образованные из силановых полиуретановых преполимеров с блокированными концевыми группами,которые могут быть поперечно сшиты посредством отверждения во влажной среде. Дополнительно, также в пределах объема правовых притязаний настоящего раскрытия находится то, что эластомерные гели могут также включать некоторую изоциануратную функциональную группу и/или могут быть комбинированы с одним или более эпоксидным или другими гелями, чтобы образовать гибридный гель. В одном варианте осуществления разновидности мономеров, как, например, лигнины, лигносульфонаты, таннины, дубильные кислоты, биополимеры, натуральные полимеры, полиамины, полиэфирамины, поливиниламины и полиэтиленимины, их модифицированные производные и их комбинации могут быть поперечно сшиты с отверждающими агентами, как, например, диглицидиловый эфир этиленгликоля, диглицидиловый эфир пропиленгликоля, диглицидиловый эфир бутиленгликоля, полиглицидиловый эфир сорбитола, производные азиридина, эпокси-функционализированные полиалкиленгликоли,окисленный крахмал (полимерный диальдегид), ацетали, которые могут быть гидролизованы, чтобы получить альдегид in situ, и их комбинации. В еще одном варианте осуществления различные эпоксифункционализированные натуральные масла, как, например, соевое масло, льняное масло, рапсовое масло, масло из скорлупы ореха кешью, перилловое масло, тунговое масло, ойтиковое масло, сафлоровое масло, маковое масло, конопляное масло,хлопковое масло, подсолнечное масло, высокомасличные триглицериды, триглицериды растений молочая, арахисовое масло, оливковое масло, масло из косточек оливок, миндальное масло, капоковое масло,масло лесного ореха, масло из косточек абрикоса, масло буковых орешков, люпиновое масло, кукурузное масло, кунжутное масло, масло из виноградных косточек, масло лаллеманции, касторовое масло, жир из сельди, сардиновый жир, менхаденовый жир, китовый жир и талловое масло могут быть поперечно сшиты отверждающими агентами, содержащими амины, спирты, фенолы, тиолы, карбанионы и карбоксилаты, и алифатический полиамин, полиэтиленимин, полиэфирамин, модифицированные циклоалифатические амины, в частности. В еще одном варианте осуществления полиамины и полиолы могут быть поперечно сшиты с изоцианатом, включая блокированный изоцианат, чтобы сформировать, соответственно,полимочевину и полиуретан. В еще одном варианте осуществления силановые полиуретановые преполимеры с блокированными концевыми группами могут быть поперечно сшиты посредством отверждения во влажной среде. В одном варианте осуществления способность флюида-носителя отверждаться является следствием комбинации липофильного мономера с сшивающим агентом в соответствующем растворителе. Каждый рядовой специалист в данной области должен принимать во внимание, что выбор конкретного растворителя для флюида-носителя может зависеть от его совместимости с выбранными смолистыми компонентами. Соответствующие растворители могут содержать флюиды на масляной основе для использования во внутрискважинных способах применения и могут включать минеральное масло, дизельные и синтетические масла или флюид на водной основе, как, например, пресной воде, морской воде, соляном растворе, смеси воды и водорастворимых органических соединениях и их смесях. Каждый рядовой специалист в данной области должен принимать во внимание, что оптимальные соотношения для разновидностей мономеров и отверждающего агента могут сильно варьировать в зависимости от типа механизма отверждения. Более того, количество отверждающего агента может влиять на твердость полученного в результате геля. Например, в некоторых вариантах осуществления для постоянной массы мономера увеличение количества отверждающего агента может привести к более высокой плотности сшивания и, вследствие этого, более твердому гелю. С использованием рекомендаций, предоставляемых в данной заявке, специалисты в данной области будут способны определять подходящее количество отверждающего агента, чтобы осуществить достижение регулируемой гелевой структуры необходимой твердости. Варианты осуществления, раскрытые в данной заявке, могут также колебаться по времени их затвердевания или огеливания. В некоторых вариантах осуществления гель может образовываться немедленно при смешивании мономеров и отверждающих агентов. В других вариантах осуществления гель может образовываться в пределах 1 мин смешивания; в пределах 5 мин смешивания в других вариантах осуществления; в пределах 30 мин смешивания в других вариантах осуществления. В некоторых вариантах осуществления гель может образовываться в пределах 1 ч смешивания; в пределах 8 ч в других вариантах осуществления; в пределах 16 ч в других вариантах осуществления; в пределах 80 ч в других вариантах осуществления; в пределах 120 ча в еще одних вариантах осуществления. Более того, каждый рядовой специалист в данной области должен принимать во внимание, что для регулирования периодов-6 017428 затвердевания флюидов-носителей можно использовать варьирование используемых химических разновидностей и соотношений разновидностей, температур и/или добавления ускорителей и замедлителей. При реакции мономера и отверждающего агента можно получать гели, имеющие консистенцию в диапазоне от вязкой пульпы до твердого геля. В некоторых вариантах осуществления реакция гелеобразующего агента и сшивающего агента может привести к мягкому упругому гелю; плотному гелю в других вариантах осуществления и твердому гелю в еще одних вариантах осуществления. Твердость геля представляет собой силу, необходимую, чтобы сломать гелевую структуру, которую можно количественно определить посредством измерения силы, необходимой игле, чтобы пронизать поперечно сшитую структуру. Твердость представляет собой мерило способности геля противостоять известной степени проникновения тестовой иглы, вводимой в образец с постоянной скоростью. Твердость и предел прочности при сжатии могут быть измерены посредством использования Brookfield QTS-25 Texture Analysis Instrument. Данный инструмент состоит из зонда изменяемой конструкции,который присоединен к датчику механической нагрузки. Зонд можно вводить в образец для испытаний при конкретных скоростях или нагрузках, чтобы измерять следующие параметры или свойства образца: упругость, клейкость, отверждаемость, прочность на разрыв, хрупкость, сопротивление отслаиванию,твердость, когезионную способность, релаксацию, восстановление, точку разрыва при растяжении и растекаемость. Твердость и предел прочности при сжатии могут быть измерены посредством введения 4 мм в диаметре, цилиндрического зонда с плоским торцом в образец геля в 75 мл стеклянной пробирке, содержащей приблизительно 60 мл испытываемого флюида с постоянной скоростью, равной 30 мм в минуту на глубину, равную 35 мм. Когда зонд входит в контакт с гелем, на зонд прикладывается усилие вследствие сопротивления гелевой структуры до тех пор, пока она не сломается, что записывают посредством датчика механической нагрузки и компьютерного программного обеспечения. По мере прохождения зонда через образец измеряют усилие на зонде и глубину проникновения. Усилие на зонде может быть записано при начальном проникновении внутрь и на разных глубинах проникновения, обеспечивая показание повсеместной твердости геля. Например, начальное макисмальное значение усилия может быть записано в точке первых разрушений геля, близко к точке контакта, с последующей записью наивысших и наинизших значений, измеренных после данной точки, где зонд проникает сквозь толщу геля. В некоторых вариантах осуществления полученный в результате гель может иметь значение твердости от 2 до 20000 г-сил. В других вариантах осуществления полученный, в результате, гель может представлять собой мягкий упругий гель, имеющий значение твердости в диапазоне от 2 до 20 г-сил. В других вариантах осуществления полученный в результате гель может представлять собой плотный гель,имеющий значение твердости от 20 до 100 г-сил. В других вариантах осуществления полученный, в результате, гель может колебаться от крепкого до прочного, имея значение твердости от 100 до 20000 гсил; от 300 до 15000 г-сил в других вариантах осуществления; от 500 до 10000 г-сил в еще одних вариантах осуществления; от 1000 до 6000 г-сил в еще одних вариантах осуществления. В других вариантах осуществления твердость геля может изменяться с глубиной проникновения. Дополнительно, для использования в области применения укрепления ствола скважины настоящего раскрытия преимуществом может также являться регулирование предела прочности при сжатии (или твердость) огеленной или отвержденной структуры внутри трещины. То есть с целью обеспечить, чтобы отвердевший флюид внутри разрыва и образовавшаяся пробка не были утрачены в процессе последующих работ, может быть необходимо разработать рецептуру флюида-носителя, который при затвердевании будет иметь достаточную прочность, чтобы удерживаться на своем месте таким образом, чтобы можно было избежать вытеснения обратно в ствол скважины, а также передачу давления из ствола скважины в разрыв. Более того, также может быть необходимо использовать флюид-носитель таким образом,чтобы при затвердевании предел прочности при сжатии был меньше, чем предел прочности при сжатии пласта так, чтобы нечаянно не произошло забуривания нового ствола скважины при перебуривании участка и, тем самым, бурение в сторону от укрепленных пробок, образованных посредством способов, раскрытых в данной заявке. Преимущественно способы настоящего раскрытия могут обеспечить возможность для выбора способного застывать флюида-носителя, который обладает необходимыми прочностными характеристиками при затвердевании. В частности, посредством изменения химических соединений компонентов, образующих способный застывать носитель, и соотношений используемых соединений можно регулировать предел прочности при сжатии. Дополнительно, также внутри предела правовых притязаний настоящего раскрытия находится то, что добавление особых добавок, как, например, утяжелителя, может также быть использовано, чтобы регулировать предел прочности при сжатии отвердевшего флюида. Таким образом, каждый рядовой специалист в данной области должен принимать во внимание, что необходимая прочность может зависеть от конкретного пласта, в котором формируют ствол скважины и трещины; однако такие требования прочности могут колебаться, в различных вариантах осуществления,от одной трети прочности пласта до менее чем предел прочности при сжатии пласта и от половины до менее чем предел прочности при сжатии пласта в еще одном варианте осуществления. Однако авторы изобретения настоящего раскрытия также выяснили, что в зависимости от пласта и способного застывать флюида-носителя, выбранного для использования при обработке пласта, вследствие химического прили-7 017428 пания отвердевшей смолы в разрыве к пласту, может быть достаточным предел прочности при сжатии меньший, чем предел прочности при сжатии, считавшийся необходимым, чтобы избежать вытеснения обратно в ствол скважины. Что касается переменных величин, перечисленных выше (т.е. температура, время и т.д.), рядовым специалистам в свете раскрытия необходимо принять во внимание, что, посредством использования настоящего раскрытия в качестве руководства, свойства полученной в результате отвердевшей или отеленной структуры могут быть подобраны по необходимости. Более того, выбор флюида-носителя может быть основан на итоговых свойствах при отверждении, включая, например, предел прочности при сжатии, химическое прилипание смолы к окружающему пласту и т.д. В одном варианте осуществления флюид настоящего раскрытия, содержащий в себе способный застывать флюид-носитель и закупоривающие материалы, может быть введен в ствол скважины в виде"реагента" и может быть закачан в пласт с низкой проницаемостью, подлежащий укреплению, при давлении выше начального давления разрыва пласта так, чтобы закупоривающий зернистый материал закупоривал трещины, которые искусственно образуют в стенке скважины на их входном отверстии или около него. Обычно реагент закачивают в пласт, герметизируя кольцевое пространство между колонной бурильных труб и стенкой ствола скважины, опуская в буровую скважину открытым концом до тех пор,пока открытый конец не будет расположен рядом с зоной разрабатываемого пласта, и закачивая реагент в ствол скважины через колонну бурильных труб, вытягивая колонну бурильных труб из прохода и повышая давление в стволе скважины до тех пор, пока давление вблизи от разрабатываемого пласта не станет больше, чем начальное давления разрыва или давление повторного вскрытия (для повторно приоткрываемых трещин) пласта. Давление можно затем поддерживать в промежутке времени, пока реагент затвердевает, который можно изменять, как описано выше, в зависимости от типа используемого, способного застывать флюида. После укрепления слабосцементированного пласта буровой снаряд может быть возвращен в буровую скважину, и может быть продолжено выбуривание оставшегося реагента и ствола скважины с использованием общепринятого бурового раствора. Во время дальнейших работ может быть необходимо поддерживать давление в стволе скважины рядом с укрепленным пластом ниже давления гидравлического разрыва укрепленного пласта. Будущие бурильные работы можно проводить с буровым раствором либо на водной, или на масляной основе, в зависимости от их целесообразности. При повышении давления и искусственном образовании (или повторном приоткрывании) трещин закупоривающий материал может закупоривать искусственно образованные (или повторно приоткрытые) трещины в пределах менее чем 10 с, предпочтительно менее чем 5 с от открытия трещины так, чтобы трещина оставалась короткой. Тогда как закупоривание трещины желательно является коротким, каждый рядовой специалист в данной области должен принимать во внимание, что нет необходимости ограничивать затвердевание флюида-носителя таким периодом времени. Скорее, как описано выше, давление внутри ствола скважины может быть удерживаемо при повышенном уровне до тех пор, пока реагент не отвердеет. Быстрая герметизация трещины может уменьшить риск распространения трещины. Более того, несмотря на то, что вышеизложенный способ описывает использование единственного реагента, содержащего все компоненты для использования при герметизации искусственно образованных трещин, каждый рядовой специалист в данной области должен принимать во внимание, что данный способ может быть модифицирован таким образом, чтобы по меньшей мере один из компонентов для использования при герметизации искусственно образованной трещины мог находиться в скважинном флюиде, используемом при бурениие ствола скважины, и, таким образом, находиться в стволе скважины до размещения реагента. Реагент, содержащий оставшиеся компоненты, может затем быть доставлен в соответствующее местоположение. Например, для гелей, образованных из натуральных полимеров, может быть предусмотрено, что натуральные полимеры могут находиться в буровом растворе, а отверждающий агент или сшивающий агент могут быть размещены впоследствии в области пласта, нуждающегося в укреплении таким образом, чтобы при контакте мономера (натурального полимера) с отверждающим агентом во время возрастания давления - оба могли вступать в реакцию, отверждаться и герметизировать трещину, как описано выше. Как отмечено выше, в одном варианте осуществления флюид-носитель и/или буровой раствор могут представлять собой флюид, основанный на воде, который может включать водный флюид, выбранный из группы, включающей морскую воду, соляной раствор, содержащий в себе органические и/или неорганические растворенные соли, жидкости, содержащие в себе водорастворимые органические соединения и их комбинации, и аналогичные соединения, которые должны быть известны каждому специалисту в данной области. Соляные растворы, подходящие для использования в качестве основы флюида-носителя, в соответствии с различными вариантами осуществления настоящего раскрытия, могут включать морскую воду, водные растворы, где концентрация соли меньше, чем концентрация морской воды, или водные растворы, где концентрация соли больше, чем концентрация морской воды. Минерализация морской воды может колебаться от приблизительно 1 до приблизительно 4,2% массы соли в расчете на общий объем морской воды. Растворы, в зависимости от источника морской воды, обычно содержат соли металлов, как например, но не ограничиваясь, соли переходных металлов, соли щелочных металлов, соли щелочно-земельных металлов и их смеси. Примеры солей включают галогениды цинка,-8 017428 кальция и их смеси. Например, раствор может включать цинка галогенид, как, например, бромид цинка или хлорид цинка, или и то и другое, необязательно в комбинации с бромидом кальция или хлоридом кальция, или и тем и другим. Соли, которые могут быть обнаружены в морской воде, включают, но не ограничиваются, натриевой, кальциевой, алюминиевой, магниевой, калиевой, стронциевой и литиевой солями хлоридов, бромидов, карбонатов, йодидов, хлоратов, броматов, формиатов, сульфатов, силикатов, фосфатов, нитратов, оксидов и фторидов. Соли, которые могут быть включены в заданный соляной раствор, включают любую одну или более солей, присутствующих в натуральной морской воде, или любые другие органические или неорганические растворенные соли. Дополнительно, соляные растворы,которые могут быть использованы в буровых растворах, раскрытых в данной заявке, могут являться натуральными или синтетическими, с синтетическими соляными растворами, имеющими тенденцию являться намного более простыми по составу. В одном варианте осуществления плотность бурового раствора можно регулировать посредством увеличения концентрации соли в соляном растворе (до насыщения). В особом варианте осуществления соляной раствор может включать галоидные или карбоксилатные соли моно- или двухвалентных катионов металлов, как, например, цезий, калий, кальций, цинк и/или натрий. Соляной раствор может включать соли в общепринятых количествах, в целом, в диапазоне от приблизительно 1 до приблизительно 80% и предпочтительно от приблизительно 20 до приблизительно 60%, в расчете на общую массу раствора, хотя, как необходимо принимать во внимание специалистам в данной области, также могут быть использованы количества, выходящие за предел данного диапазона. В особенном варианте осуществления соляной раствор может представлять собой соляной раствор CaCl2 и/или CaBr2. В альтернативном варианте осуществления флюид-носитель и/или буровой раствор могут представлять собой основанный на масле флюид и/или флюид, основанный на инвертной эмульсии, которые могут включать немаслянистую дисперсную фазу и маслянистую дисперсионную среду. Маслянистый флюид, применяемый для получения в виде готовой формы основанных на масле флюидов и/или инвертно-эмульсинных флюидов, используемых в осуществлении на практике настоящего раскрытия,представляет собой жидкости, а более предпочтительно представляет собой натуральное или синтетическое масло, а более предпочтительно маслянистый флюид выбран из группы, включающей соляровое масло, минеральное масло, синтетические масла, как, например, синтетические масла, основанные на сложных эфирах, синтетические масла, основанные на полиолефинах (т.е. насыщенный и ненасыщенный поли-альфа-олефин, насыщенные и ненасыщенные длинноцепочечные олефины с внутренней двойной связью), полиорганосилоксаны, силоксаны или органосилоксаны и их смеси и аналогичные соединения,которые должны быть известны каждому специалисту в данной области. Для инвертных эмульсий концентрация маслянистого флюида должна быть достаточной для того,чтобы образовывалась инвертная эмульсия, и может составлять менее чем приблизительно 99 об.% инвертной эмульсии. Однако, в целом, количество маслянистого флюида должно быть достаточным, чтобы сформировать устойчивую эмульсию при использовании в качестве дисперсионной фазы. В различных вариантах осуществления количество маслянистого флюида составляет по меньшей мере приблизительно 30%, предпочтительно по меньшей мере приблизительно 40%, а более предпочтительно по меньшей мере приблизительно 50% от объема общего флюида. В одном варианте осуществления количество маслянистого флюида составляет от приблизительно 30 до приблизительно 95% от объема, а более предпочтительно от приблизительно 40 до приблизительно 90% от объема инвертно-эмульсионного флюида.Heмаслянистый флюид, используемый при получении готовых форм, основанных на инвертной эмульсии флюидов, представляет собой жидкость, а предпочтительно представляет собой водосодержащую жидкость. Более предпочтительно немаслянистый флюид может быть выбран из группы, включающей морскую воду, соляной раствор, содержащий в себе органические и/или неорганические растворенные соли, жидкости, содержащие в себе водорастворимые органические соединения и их комбинации, и аналогичные соединения, которые должны быть известны каждому специалисту в данной области. Количество немаслянистого флюида является обычно меньшим, чем теоретический предел, необходимый для образования инвертной эмульсии. В различных вариантах осуществления количество немаслянистой жидкости составляет по меньшей мере приблизительно 1, предпочтительно по меньшей мере приблизительно 5, а более предпочтительно больше чем приблизительно 10% от объема общего флюида. Соответственно, количество немаслянистого флюида не должно быть таким большим, чтобы его нельзя было диспергировать в маслянистой фазе. Таким образом, в одном варианте осуществления количество немаслянистого флюида составляет менее чем приблизительно 70% от объема, а предпочтительно от приблизительно 1 до приблизительно 70% от объема. В еще одном варианте осуществления немаслянистый флюид составляет предпочтительно от приблизительно 10 до приблизительно 60% от объема инвертно-эмульсинного флюида. Различные флюиды по настоящему изобретению могут, кроме того, иметь в своем составе дополнительные химические вещества, в зависимости от окончательного использования флюида, при условии,что они не служат препятствием для функциональности флюидов, описанных в данной заявке. Например, смачивающие агенты, утяжелители, органофильные глины, загустители, агенты, регулирующие водоотдачу, поверхностно-активные вещества, дисперганты, агенты, снижающие межфазное натяжение,-9 017428 буферные растворы рН, взаимные растворители, разбавители, разжижающие вещества, вещества, понижающие образование отложений, вещества, понижающие коррозию, очищающие средства и широкое множество других компонентов, известных каждому специалисту в данной области, могут быть добавлены в состав флюидов данного изобретения для дополнительных функциональных свойств. Добавление таких средств и причины для подобного добавления должны быть хорошо известны каждому рядовому специалисту в области получения в виде готовых форм буровых растворов (также известных как промывочные жидкости), растворов для вскрытия продуктивного пласта, буферных жидкостей, очищающих жидкостей, жидкостей для гидроразрыва и других аналогичных скважинных флюидов. Примеры Пример 1. Готовая форма Следующий пример включает основанный на масле реагент и экспериментальные данные, показывающие свойства отвердевшего флюида. Реагент был образован с использованием миксера HamiltonBeach, посредством смешивания и перемешивания с высоким усилием сдвига необходимого количества дизельного масла (низкосернистого No. 2) и EMI-1160, эпоксидной смолы, поставляемой M-I LLC (Houston, Texas), в течение 5 мин; с добавлением VG-SUPREME, органоглины в качестве загустителя, поставляемой M-I LLC (Houston, Texas), и перемешиванием с высоким усилием сдвига до однородности. Затем подмешивали до однородности сухое вещество SAFE-CARB, карбонат кальция, поставляемыйM-I LLC (Houston, Texas). Перед применением подмешивали до однородности смесь EMI-1161, полиамина и EMI-1162, амина - оба, поставляемые M-I LLC (Houston, Texas). Компоненты реагента перчислены в табл. 1 ниже. Таблица 1 Результаты температуры и давления Результаты измерений реологических характеристик отеленного реагента при температуре и давлении окружающей среды получили с использованием визкозиметра GRACE M3500, в комбинации со стандартными Bl/Fl отвесом и пружиной. Скорости сдвига, равные 17 с-1, использовали на всем протяжении, как только его закрыли, чтобы определить среднюю скорость сдвига, вычисленную на стенке трубки. Это предполагает постоянную производительность насосной установки, равную 5 барр/мин. Чтобы оценить поздние стадии процесса отверждения, использовали портативный консистометрNOWSCO PC10. Его запускали при разных температурах и при давлениях до 5000 фут/кв.дюйм. Поздние измерения в месте нахождения на участке испытаний определили BHST, равную 107F, которая была значительно холоднее, чем ожидалось. Предполагалось, что внутрискважинное гидростатическое давление, как установили из массы бурового раствора, должно было составлять 1944 фут/кв.дюйм, хотя оно было склонно возрастать с давлением при прокачивании цементного раствора свыше 4000 фут/кв.дюйм. Результаты температуры и давление можно увидеть на фиг. 2 и 3, соответственно. Более точно, при сравнении характеристик отверждения под давлением окружающей среды полностью составленного геля каркаса напряжения относительно характеристик, полученных с использованием консистомера как при 2500 фут/кв.дюйм, так и при 5000 фут/кв.дюйм, было обнаружено, что более высокие давления ускоряют время отверждения под прямым углом приблизительно на 30% (при 127F) от 200 до 140 мин. Было отмечено, что наблюдалась очень небольшая разница между этими двумя более высокими давлениями, это, возможно, отражение верхнего предела сжатия, достигаемого полностью составленным реагентом. Предел прочности при сжатии Предел прочности при сжатии поперечносшитого геля определяли как с твердой фазой, так и без нее, с использованием анализатора текстуры Brookfield QTS 25, снабженного цилиндрическим зондом с диаметром 4 мм. Пределы прочности при сжатии получали посредством измерения максимального сжимающего усилия, полученного, когда цилиндрический зонд вводили с постоянной скоростью на глубину,равную 35 мм, в 75-мл стеклянную пробирку, содержащую в себе приблизительно 60 мл испытываемого флюида. Скорости вытеснения, равные 30 мм в минуту, использовали на всем протяжении и выполнили множество тестов в условиях окружающей среды.- 10017428 Нарастание предела прочности при сжатии во времени при разных температурах для геля с твердыми частицами можно увидеть на фиг. 4. Как показано на фиг. 4, было обнаружено, что через определенный период предел прочности при сжатии геля увеличивается с увеличением температуры. В целом, было сделано заключение, что предел прочности при сжатии увеличивается с добавлением твердой фазы. Прилипание к пласту Для выяснения относительных адгезионных свойств геля к аспидному сланцу, смоченному основанным на масле буровым раствором, использовали устройство Positester, самоцентрирующийся цифровой оттягивающий прибор для определения липкости "V Типа", описанный в ASTM D4541-02. Аспидный сланец английского происхождения выбрали, в конечном счете, в качестве основного материала для испытаний на адгезионную прочность. Испытание включало первое смачивание аспидного сланца тонким слоем основанного на масле бурового раствора, выбранного для бурения глинистого интервала скважины. Несколько капель, достаточных, чтобы сформировать тонкую пленку гелевой смеси, поместили затем на поверхность круглого диска аспидного сланца диаметром 20 мм. Диск предварительно приклеили к основанию алюминиевой оправки типа, используемого для тестовых устройств. Оправку затем слегка вдавили в смоченный маслом аспидный сланец, и сборную деталь целиком поместили в печь на ночь при необходимой температуре. Коэффициенты сцепления были получены в результате множества дублированных испытаний с использованием самоцентрирующегося прибора для определения липкости "V Типа". У созданных готовых форм обычным порядком были получены коэффициенты сцепления, превышающие на 70 фут/кв.дюйм, по сравнению с наиболее общеупотребляемыми (основанными на воде) реагентами для борьбы с поглощением. Испытания в эксплуатационных условиях Испытания в эксплуатационных условиях проводили, чтобы протестировать гелевую систему данного Примера, чтобы попытаться сформировать каркас напряжения и получить долговременный укреплящий эффект для ствола скважины сквозь пласт глинистых сланцев. Испытание проводили в вертикальной скважине сквозь 50 футов глинистого сланца в 83/4" буровой скважине на приблизительно 4020 футов. Глинистый сланец был непосредственно под 95/8" башмаком обсадной колонны. Пласт представляет собой совершенно нереакционноспособный хрупкий глинистый сланец. Тип бурового раствора представлял собой дизельное ОВМ с массой бурового раствора, равной 9,3 фунтов на галлон. Использовали следующую процедуру: а) цементирование обсадной колонны и выполнение теста на целостность обсадной колонны; b) выбуривание 30 футов глинистого сланца (83/4" буровая скважина); с) проведение расширенного испытания на гидроразрыв для пласта в исходном буровом растворе; d) измерение давления повторного приоткрывания трещин; е) вытягивание бурового снаряда из буровой скважины и запуск термокаротажа, чтобы определить статическую температуру на забое скважины (BHST); е) забуривание буровой скважины с открытым концом, размещение реагента, вытягивание наверх и промывка с обратной циркуляцией; f) закачивание реагента до давления выше начального давления гидравлического разрыва, удерживание давления в течение достаточного времени для отверждения реагента; g) вытягивание из буровой скважины, возвращение обратно с буровым снарядом и выбуривание реагента,оставляя 10 футов на дне; и h) выполнение серии FIT испытаний после прокачивания в течение увеличенных промежутков времени, чтобы протестировать долгосрочность действия реагента каркаса напряжения. Расширенные испытания на гидроразрыв пласта и BHST Как показано на фиг. 5, исходные данные для давления гидравлического разрыва пласта составляли 1928 фут/кв.дюйм, а при закрывании давление стравливали до приблизительно 1500 фут/кв.дюйм. При восстановлении давления давление повторного приоткрывания составляло около 1525 фут/кв.дюйм. Разница между гидравлическим разрывом пласта и повторным приоткрыванием, равная приблизительно 400 фут/кв.дюйм (1928-1525 фут/кв.дюйм), является пределом прочности на растяжение породы.BHST зафиксировали на уровне 107F, что значительно ниже, чем расчетные 120-127F для скважины. Знание BHST обеспечило возможность точно оптимизировать состав геля на месте буровой установки, хотя с температурой ниже, чем ожидалось, периоды затвердевания были длиннее, чем планировалось сначала. Вместо переделывания химического состава реагента было принято решение увеличить период остановки для затвердевания геля до приблизительно 20 ч. Размещение реагента Закупоривающий набор для реагента был разработан с помощью работы программного обеспечения для внутреннего пользования, которое прогнозирует размеры ширины трещин, исходя из петрофизических данных. Ширина отверстий трещин, равная 0,64 мм, была спрогнозирована, чтобы давление в скважине превышало минимальное горизонтальное напряжение на 500 фут/кв.дюйм. Разработка закупоривающих твердых частиц и процедуры испытаний в эксплуатационных условиях были основаны с учетом данного прогнозирования. В частности, был использован широкий диапазон (от 2 до 800 мкм) закупоривающих твердых частиц, обеспечивая возможность для вероятных отклонений в ширине трещин и гарантируя, чтобы на трещине была получена хорошая перемычка. Использовали технику установки сбалансированной пробки. Процедура состояла в том, чтобы закачать 10 баррелей дизельной буферной жидкости с последующей технологической обработкой 16 барре- 11017428 лями (10,5 фунтов на галлон), с последующими 2 баррелями дизеля так, чтобы после замещения высоты/плотности колонны были сбалансированы в кольцевом пространстве и бурильной трубе. До и после технологической обработки помещали шарики из пористой резины для очистки колонны от следов цемента. Использовали давление нагнетания, равное 2500 фут/кв.дюйм. Оно поднималось до приблизительно 3000 фут/кв.дюйм давления нагнетания на устье скважины к концу 19-часового периода нагнетания,возможно, вследствие нарастания внутрискважинной температуры или нагревания наземных линий(ночные температуры относительно дневных). Было отмечено, что составленный реагент мог поддерживать 2500 фут/кв.дюйм, тогда как полностью дистилированная жидкость, принимая во внимание начальное давление гидравлического разрыва, составляла 1928 фут/кв.дюйм. После выбуривания, чтобы оценить долговечность технологической обработки, использовали периоды циркуляции бурового раствора с последующим испытанием на целостность пласта (FIT испытание). Испытания показаны в табл. 2 ниже. Таблица 2 В процессе циркуляции ВНА вращали и перемещали вверх и вниз через укрепленный глинистый сланец, чтобы избежать смыва в одной отдельной зоне. Результаты FIT показаны на фиг. 6-9. После циркуляции бурового раствора давление FIT было принято 1400 фут/кв.дюйм в начале, чтобы установить точку отсчета. В испытаниях на долговечность 1-3, показанных на фиг. 6-8, давление затем повысили до 1700 фут/кв.дюйм, что на 175 фут/кв.дюйм выше начального давления повторного открытия трещин,показанного на фиг. 5. Испытания на долговечность 1-3 были успешными, и был достигнут предполагавшийся продолжительный укрепляющий результат; общее время циркуляции составило 2,75 ч, несмотря на то, что циркуляция продолжалась при половинной нормальной скорости в 220 гал/мин. Для более строгого испытания(испытание на долговечность 4) скорость циркуляции повысили до 440 гал/мин и спустя 2 ч циркуляции провели заключительную серию FIT испытаний, как показано на фиг. 9. Давление нагнетания на устье скважины было повышено в несколько приемов и, достигнув 2080 фут/кв.дюйм перед четвертым испытанием на долговечность, было ограничено, что приблизительно на 150 фут/кв.дюйм выше исходного давления гидравлического разрыва пласта (1928 фут/кв.дюйм), и впечатляюще на 550 фут/кв.дюйм выше давления повторного открытия трещин. Пример 2. В еще одном примере обсадную колонну установили на 2388 футов. Выбурили и протестировали башмак, чтобы продемонстрировать природную прочность горной породы, слагающей пласт, на 988 фут/кв.дюйм выше гидростатического давления бурового раствора или 17,32 фунтов на галлон. Пробурили скважину, чтобы обнажить 90 футов пласта глинистых сланцев, и повторно провели испытание на пропускную способность, чтобы подтвердить природную прочность, равную 17,04 фунтов на галлон. Цементный реагент поместили по всей открытой буровой скважине с составом каркаса напряжения,содержащим в себе 25 фунтов/баррель BARACARB 600 измельченного мрамора, 5 фунтов/баррельBARACARB 150 и 10 фунтов/баррель STEEL-SEAL стандартного, применяемого в промышленности углерода - все, поставляемые Baroid FLUID Services (Houston, Texas). Содержание воды в цементе отрегулировали, чтобы создать прочность при сжатии 1000 фут/кв.дюйм в то время, как перебуривали буровую скважину. Цементный реагент для создания каркаса напряжения закачали на место и поддерживали давление до тех пор, пока цемент не отвердел. Буровую скважину перебурили (за исключением последних 10 футов). Давление разрыва довели до давления, равного 1179 фут/кв.дюйм выше гидростатического давления бурового раствора или 18,58 фунтов на галлон. 18,58 фунтов на галлон было ожидаемое геостатическое давление на данной глубине или максимально возможная прочность, которую можно было достигнуть перед внедрением горизонтальных трещин. Преимущественно варианты осуществления настоящего раскрытия могут предусматривать по меньшей мере одно из следующего. Общепринятые взгляды в области укрепления ствола скважины долгое время декларировали, что пласты с низкой проницаемостью, как, например, глинистый сланец, нельзя укрепить с использованием подхода каркаса напряжения. Однако варианты осуществления, раскрытые в данной заявке, предусматривают способ укрепления таких пластов с низкой проницаемостью. Более- 12017428 точно, варианты осуществления, раскрытые в данной заявке, могут предоставить средство для увеличения сопротивления разрыву пласта и укрепления слабо сцементированных областей ствола скважины так, что скважина может быть пробурена с использованием более высокой массы бурового раствора, чем та, которую можно было обычно использовать без искусственного образования трещин. Более того, такие технологии могут предусматривать более экономичное и эффективное бурение, особенно в истощенных песчаных зонах, расположенных рядом с глинистыми сланцами или залегающих между ними. Несмотря на то, что изобретение было описано относительно ограниченного количества вариантов осуществления, специалистам в данной области, получающим выгоду данного раскрытия, необходимо принять во внимание, что могут быть разработаны другие варианты осуществления, которые не выходят за предел правовых притязаний изобретения, как раскрыто в данной заявке. Соответственно, предел правовых притязаний изобретения должен быть ограничен исключительно прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ увеличения сопротивления разрыву пласта с низкой проницаемостью, согласно которому размещают скважинный флюид в стволе скважины внутри пласта с низкой проницаемостью, причем скважинный флюид содержит способный застывать флюид-носитель, отверждающийся со временем для повышения устойчивости к механической деформации, и твердый зернистый закупоривающий материал; увеличивают давление в стволе скважины таким образом, чтобы в пласте образовывались трещины и способный застывать флюид-носитель и твердый зернистый закупоривающий материал проникли в трещины, а твердый зернистый закупоривающий материал закупорил и входные отверстия трещин, чтобы сформировать, по существу, непроницаемую пробку в непосредственной близости к входному отверстию трещин, укрепляя, тем самым, пласт; и удерживают повышенное давление в течение периода времени, достаточного для затвердевания флюида-носителя в трещинах. 2. Способ по п.1, согласно которому давление увеличивают до давления выше начального разрыва пласта, чтобы искусственно вызвать трещины в стволе скважины. 3. Способ по п.1 или 2, согласно которому давление увеличивают до давления выше повторного открытия пласта, чтобы повторно приоткрыть трещины в стволе скважины. 4. Способ по любому предшествующему пункту, согласно которому скважинный флюид дополнительно содержит герметизирующий пробку материал, чтобы герметизировать пробку в непосредственной близости к входному отверстию трещины. 5. Способ по любому предшествующему пункту, согласно которому твердый зернистый закупоривающий материал содержит по меньшей мере один из карбоната кальция, графита, доломита, измельченных растительных волокон, разновидностей слюды, песка и керамических частиц. 6. Способ по любому предшествующему пункту, согласно которому используют такой флюидноситель, который в отвержденном состоянии обладает пределом прочности при сжатии, достаточным,чтобы предотвратить вытеснение отвердевшего флюида из трещины. 7. Способ по любому из пп.1-5, согласно которому используют такой флюид-носитель, который в отвержденном состоянии обладает пределом прочности при сжатии, меньшим, чем предел прочности при сжатии пласта. 8. Способ по любому из пп.1-5, согласно которому используют такой флюид-носитель, который в отвержденном состоянии обладает пределом прочности при сжатии в диапазоне от одной трети до меньше, чем предел прочности при сжатии пласта. 9. Способ по любому предшествующему пункту, согласно которому пласт с низкой проницаемостью содержит глинистый сланец. 10. Способ по п.9, согласно которому используют такой флюид-носитель, который в отвержденном состоянии химически прилипает к глинистому сланцу. 11. Способ по любому предшествующему пункту, при котором способный застывать флюидноситель содержит цементирующий материал. 12. Способ по любому из пп.1-10, согласно которому способный застывать флюид-носитель содержит по меньшей мере один мономер и отверждающий агент. 13. Способ по п.12, согласно которому способный застывать флюид-носитель содержит по меньшей мере один эпоксид и по меньшей мере один полиамин. 14. Способ по п.12, согласно которому способный застывать флюид-носитель содержит по меньшей мере одно эпоксидированное натуральное масло и по меньшей мере один полиэфирамин. 15. Способ по любому предшествующему пункту, при котором дополнительно ствол скважины бурят при прокачивании первого скважинного флюида в стволе скважины до размещения скважинного флюида, содержащего способный застывать флюид-носитель и твердый зернистый закупоривающий ма- 13017428 териал. 16. Способ по любому из пп.1-10, согласно которому способный застывать флюид-носитель содержит флюид на масляной основе,эпоксидированное натуральное масло и по меньшей мере один сшивающий агент,при этом давление увеличивают до давления выше начального или повторного приоткрывания трещин пласта таким образом, чтобы в пласте образовывались трещины; и дополнительно удерживают трещины от смыкания с помощью твердого зернистого закупоривающего материала и образуют, по существу, непроницаемую для флюида пробку в непосредственной близости к входным отверстиям трещин с помощью герметизирующего пробку материала, тем самым укрепляя пласт и предотвращая дополнительный рост трещин в длину. 17. Способ по любому из пп.1-10, согласно которому способный застывать флюид-носитель содержит воду и цементирующий материал,при этом давление увеличивают до давления выше начального или повторного приоткрывания трещин пласта таким образом, чтобы в пласте образовывались трещины; и дополнительно удерживают трещины от смыкания с помощью твердого зернистого закупоривающего материала, и образуют, по существу, непроницаемую для флюида пробку в непосредственной близости к входным отверстиям трещин с помощью герметизирующего пробку материала, тем самым укрепляя пласт и предотвращая дополнительный рост трещин в длину.

МПК / Метки

МПК: E21B 43/26, E21B 43/00

Метки: пластах, низкой, разрыву, увеличения, способы, проницаемостью, сопротивления

Код ссылки

<a href="https://eas.patents.su/17-17428-sposoby-uvelicheniya-soprotivleniya-razryvu-v-plastah-s-nizkojj-pronicaemostyu.html" rel="bookmark" title="База патентов Евразийского Союза">Способы увеличения сопротивления разрыву в пластах с низкой проницаемостью</a>

Предыдущий патент: Циклон (варианты) и система грануляции серы

Следующий патент: Циклические аминные соединения

Случайный патент: Способ управления процессом биовыщелачивания