Составы сталей для специальных применений

Номер патента: 15633

Опубликовано: 31.10.2011

Авторы: Петело Даниель, Лейе Жан, Ванденберг Брюно, Лепингл Вивиан, Луи Гилейн

Формула / Реферат

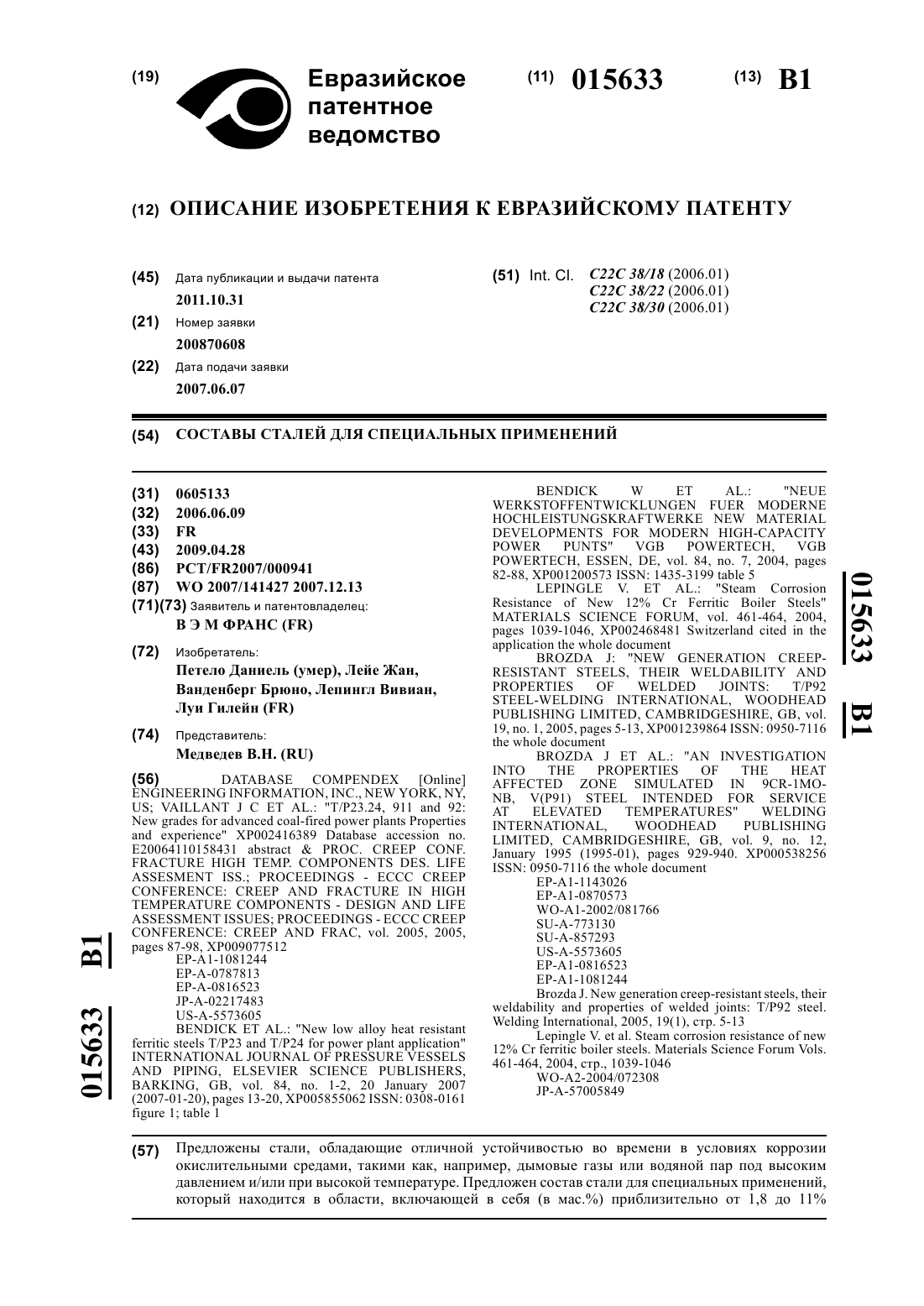

1. Состав стали типа Т23 и Р23, определенного согласно стандартам соответственно ASTM А213 и А335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 2,3 до 2,6% хрома, не более 0,5% кремния, от 0,20 до 0,45% марганца, от 1,45 до 1,60% вольфрама и от 0,05 до 0,20% молибдена, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением

![]()

где a=2,828; b=0,237; A=Cr-(Mo+W+Ni+Co); d=0,091; В=1,40-0,12*Cr+0,007/Si; C=1,2*Mn*Mn-0,53*Mn+0,02*(W+Ni)-0,012,

причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор меньше приблизительно чем 1,4.

2. Состав стали по п.1, отличающийся массовыми содержаниями Cr, Mn, Si, Mo, W, Ni, Co такими, что величина коррозии Vкор самое большее равна приблизительно 1,25.

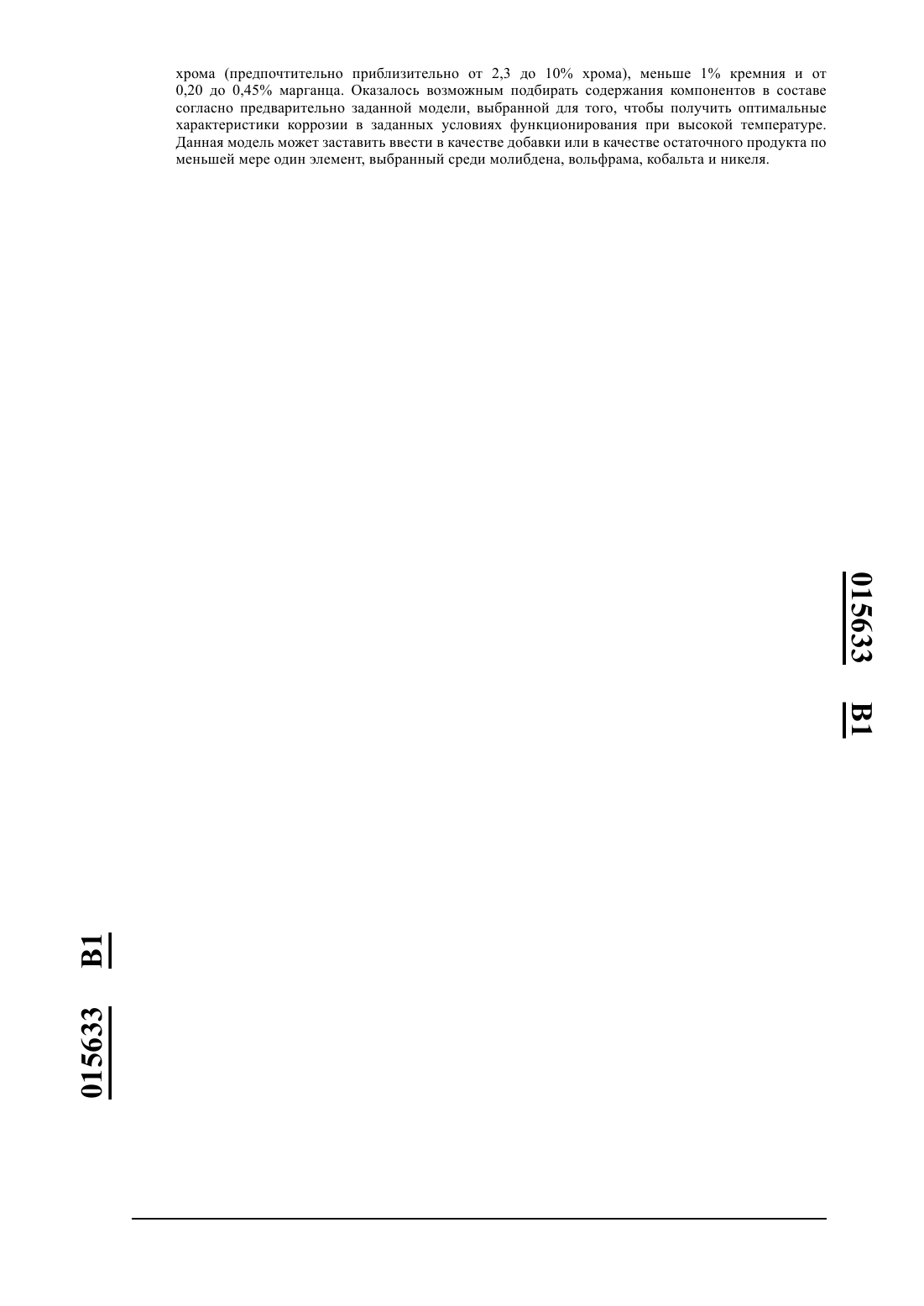

3. Состав стали типа Т22 и Р22, определенного согласно стандартам соответственно ASTM A213 и А335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 2,3 до 2,6% хрома, не более 0,5% кремния, от 0,20 до 0,45% марганца, от 0,87 до 1% молибдена и следы вольфрама, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением

![]()

где a=2,828; b=0,237; A=Cr-(Mo+W+Ni+Co); d=0,091; В=1,40-0,12*Cr+0,007/Si; C=1,2*Mn*Mn-0,53*Mn+0,02*(W+Ni)-0,012,

причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор самое большее равна приблизительно 0,9.

4. Состав стали по п.3, отличающийся массовыми содержаниями Cr, Mn, Si, Mo, W, Ni, Co такими, что величина коррозии Vкор самое большее равна приблизительно 0,85.

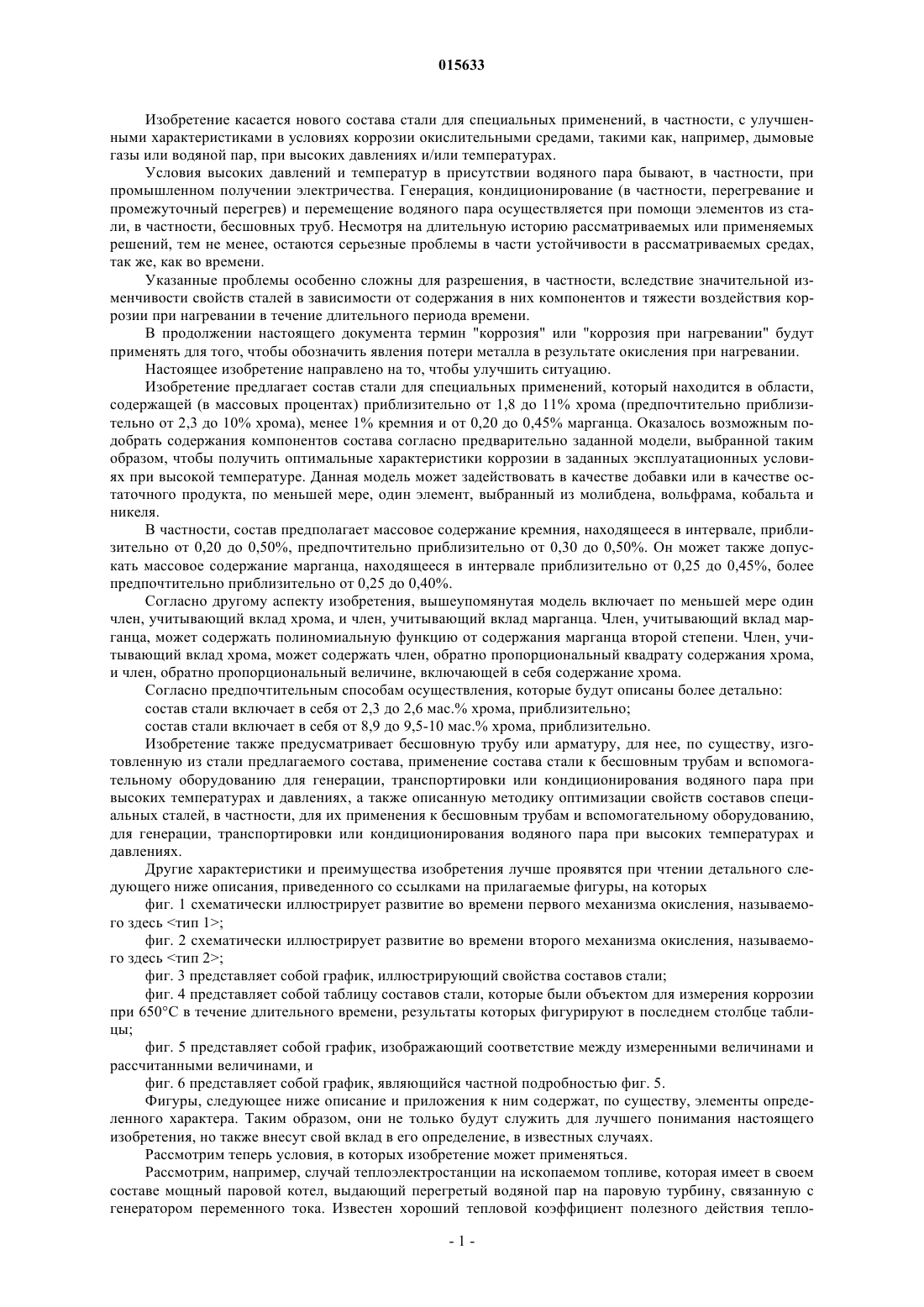

5. Состав стали типа Т24 и Р24, определенного согласно стандартам соответственно ASTM A213 и А335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 2,4 до 2,6% хрома, от 0,15 до 0,45% кремния, от 0,30 до 0,45% марганца, от 0,70 до 0,90% молибдена и практически не содержит вольфрама, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением

![]()

где a=2,828; b=0,237; A=Cr-(Mo+W+Ni+Co); d=0,091; В=1,40-0,12*Cr+0,007/Si; C=1,2*Mn*Mn-0,53*Mn+0,02*(W+Ni)-0,012,

причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор самое большее равна приблизительно 0,8.

6. Состав стали по п.5, отличающийся массовыми содержаниями Cr, Mn, Si, Mo, W, Ni, Co такими, что величина коррозии Vкор самое большее равна приблизительно 0,75.

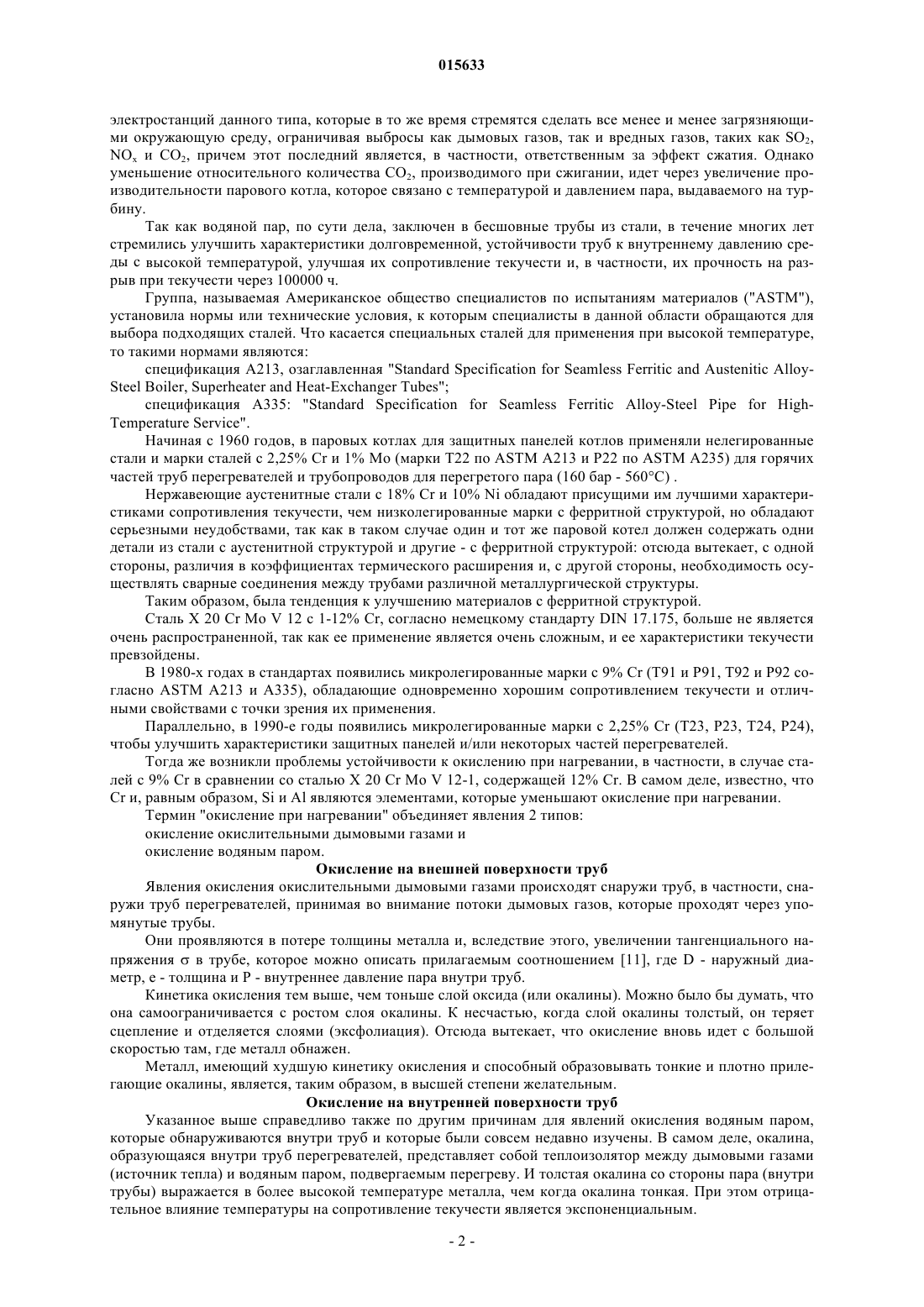

7. Состав стали типа Т91 и Р91, определенного согласно стандартам соответственно ASTM A213 и А335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 8,9 до 9,5% хрома, от 0,2 до 0,5% кремния, от 0,85 до 0,95% молибдена, от 0,30 до 0,45% марганца и, по существу, отсутствует вольфрам, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением

![]()

где a=2,828; b=0,237; A=Cr-(Mo+W+Ni+Co); d=0,091; В=1,40-0,12*Cr+0,007/Si; C=1,2*Mn*Mn-0,53*Mn+0,02*(W+Ni)-0,012,

причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор меньше приблизительно 0,1.

8. Состав стали по п.7, отличающийся тем, что величина коррозии Vкор самое большее равна приблизительно 0,07.

9. Состав стали типа Т92 и Р92, определенного согласно стандартам соответственно ASTM A213 и А335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 8,9 до 9,5% хрома, не более 0,5% кремния, от 0,30 до 0,45% марганца, от 1,50 до 1,75% вольфрама и от 0,30 до 0,45% молибдена, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением

![]()

где a=2,828; b=0,237; A=Cr-(Mo+W+Ni+Co); d=0,091; В=1,40-0,12*Cr+0,007/Si; C=1,2*Mn*Mn-0,53*Mn+0,02*(W+Ni)-0,012,

причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор самое большее равна приблизительно 0,11.

10. Состав стали по п.9, отличающийся массовыми содержаниями Cr, Mn, Si, Mo, W, Ni, Co такими, что величина коррозии Vкор самое большее равна приблизительно 0,08.

11. Состав стали по одному из пп.7-10, отличающийся тем, что он содержит меньше 0,2% никеля.

12. Состав стали типа Т9 и Р9, определенного согласно стандартам соответственно ASTM A213 и А335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 9,2 до 10% хрома, от 0,25 до 1% кремния, от 0,9 до 1% молибдена, от 0,30 до 0,45% марганца и, по существу, отсутствует вольфрам, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением

![]()

где a=2,828; b=0,237; A=Cr-(Mo+W+Ni+Co); d=0,091; B=1,40-0,12*Cr+0,007/Si; C=1,2*Mn*Mn-0,53*Mn+0,02*(W+Ni)-0,012,

причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор самое большее равна приблизительно 0,09.

13. Состав стали по любому из пп.1-4 и 7-11, отличающийся тем, что он имеет массовое содержание кремния, находящееся в интервале приблизительно от 0,20 до 0,50%, предпочтительно приблизительно от 0,30 до 0,50%.

14. Состав стали по любому из пп.1-4, отличающийся тем, что он имеет массовое содержание марганца, находящееся в интервале приблизительно от 0,25 до 0,45%.

15. Бесшовная труба или вспомогательное оборудование, выполненные, по существу, из состава стали по любому из пп.1-14.

16. Применение состава стали по любому из пп.1-14 в качестве материала для изготовления бесшовных труб и вспомогательного оборудования для генерации, транспортировки или кондиционирования водяного пара при высоких температуре и давлении.

Текст

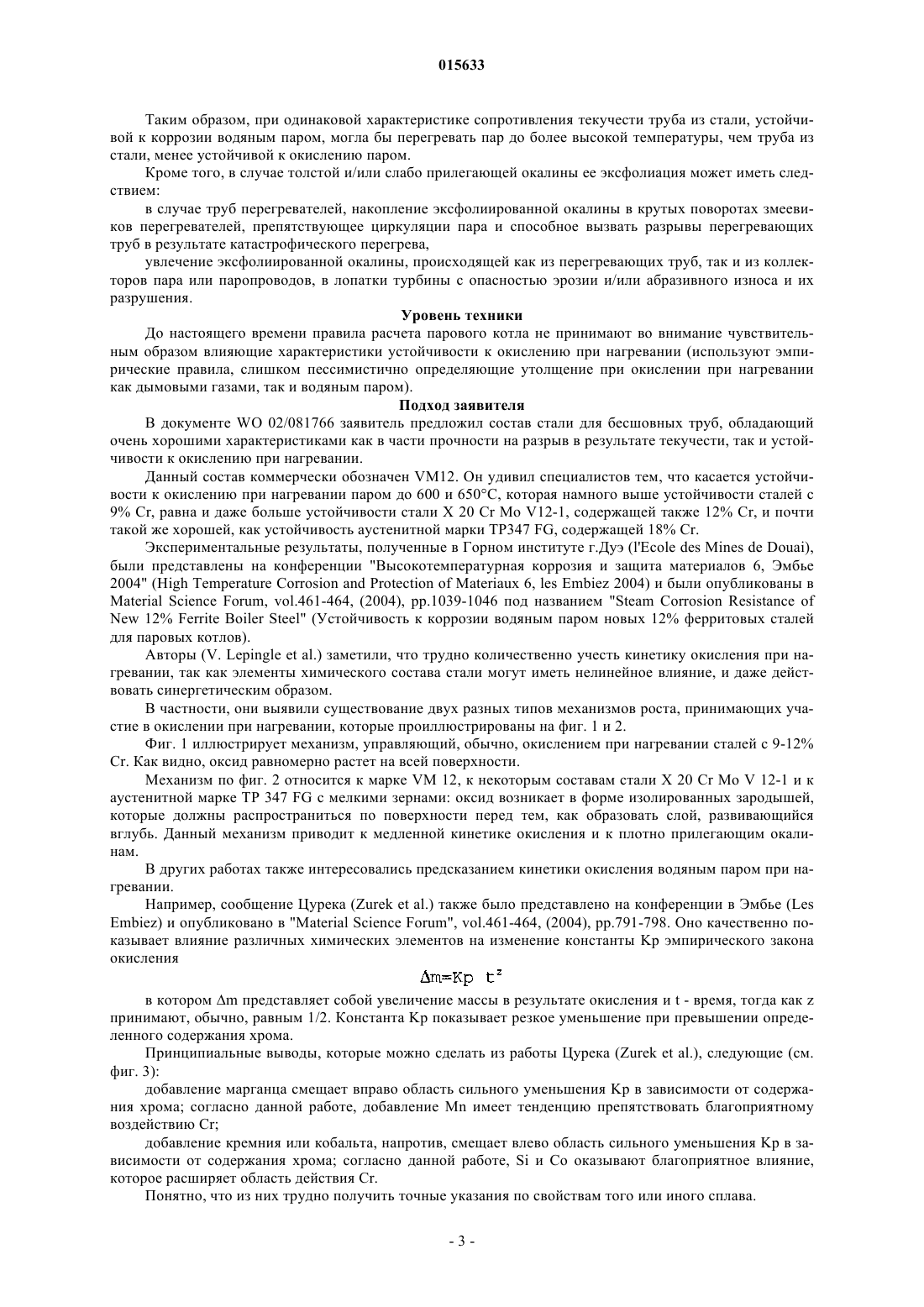

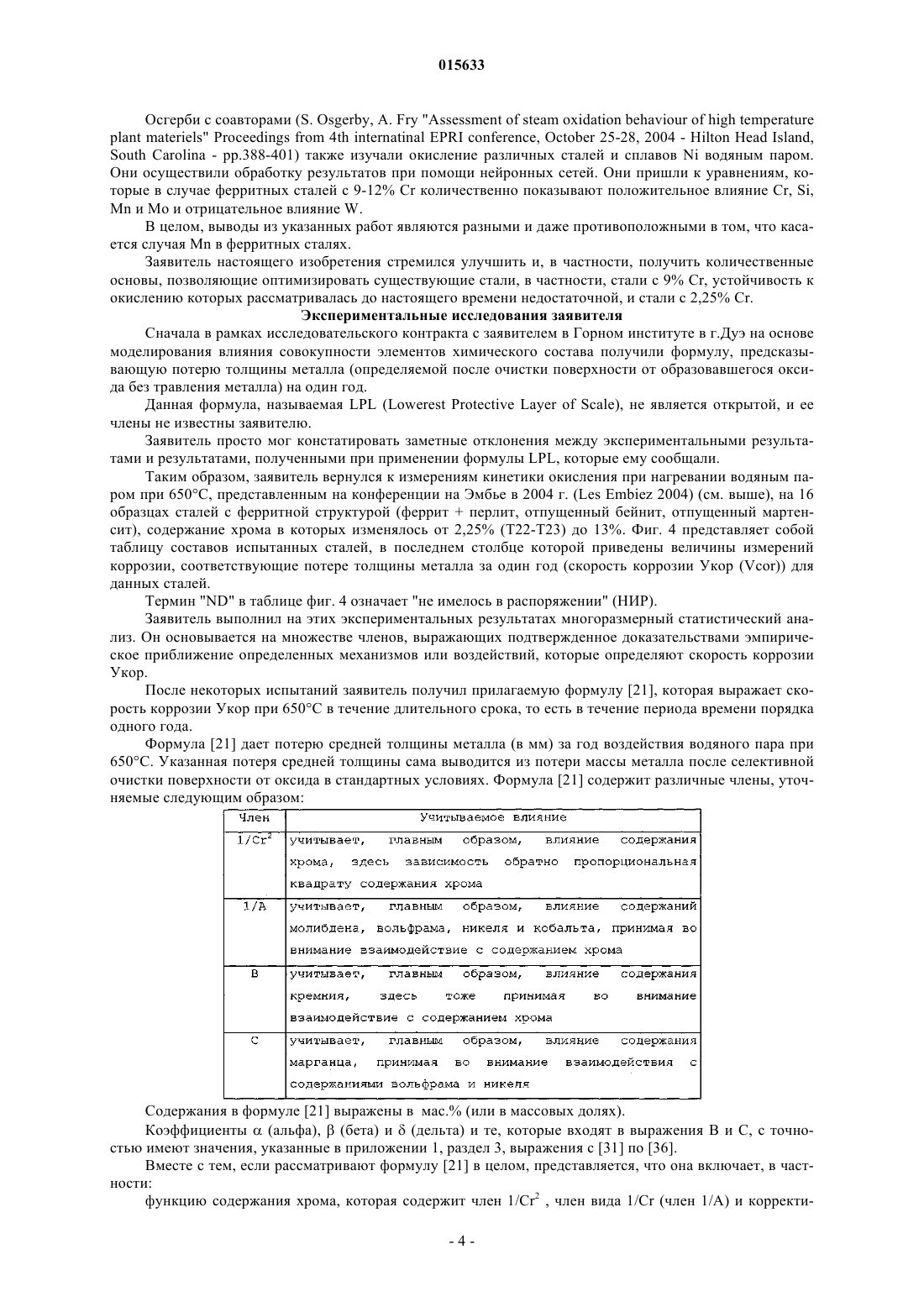

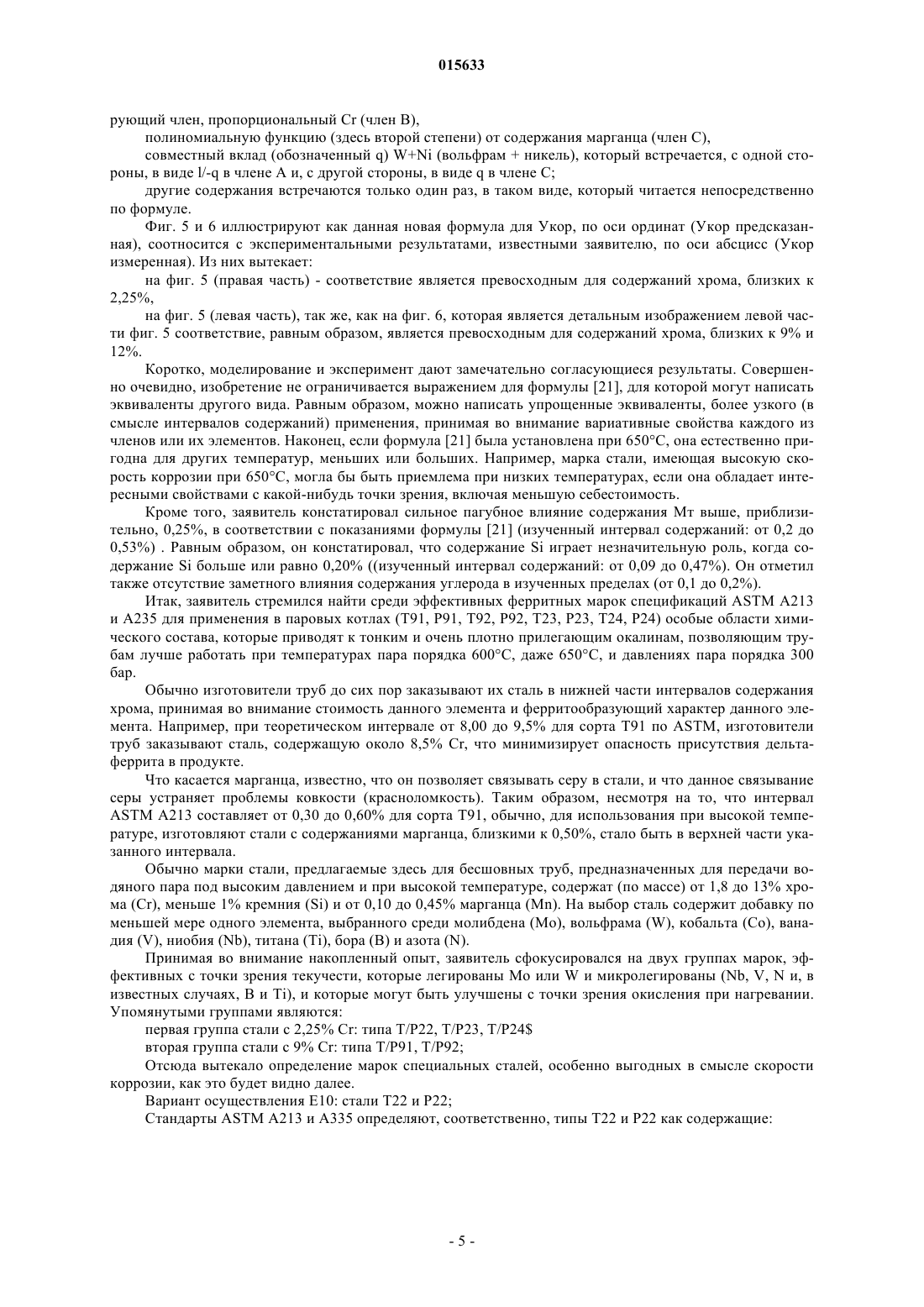

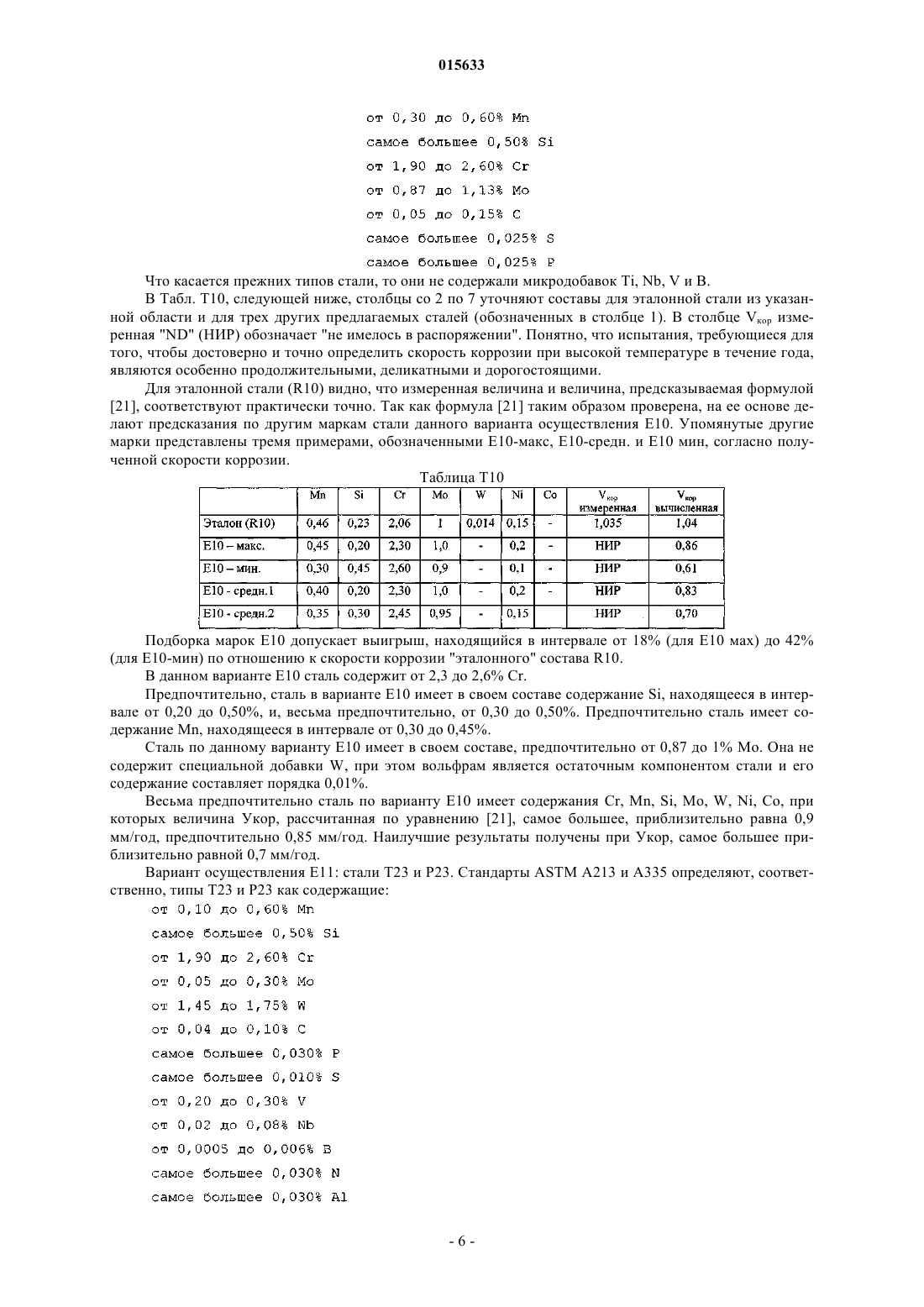

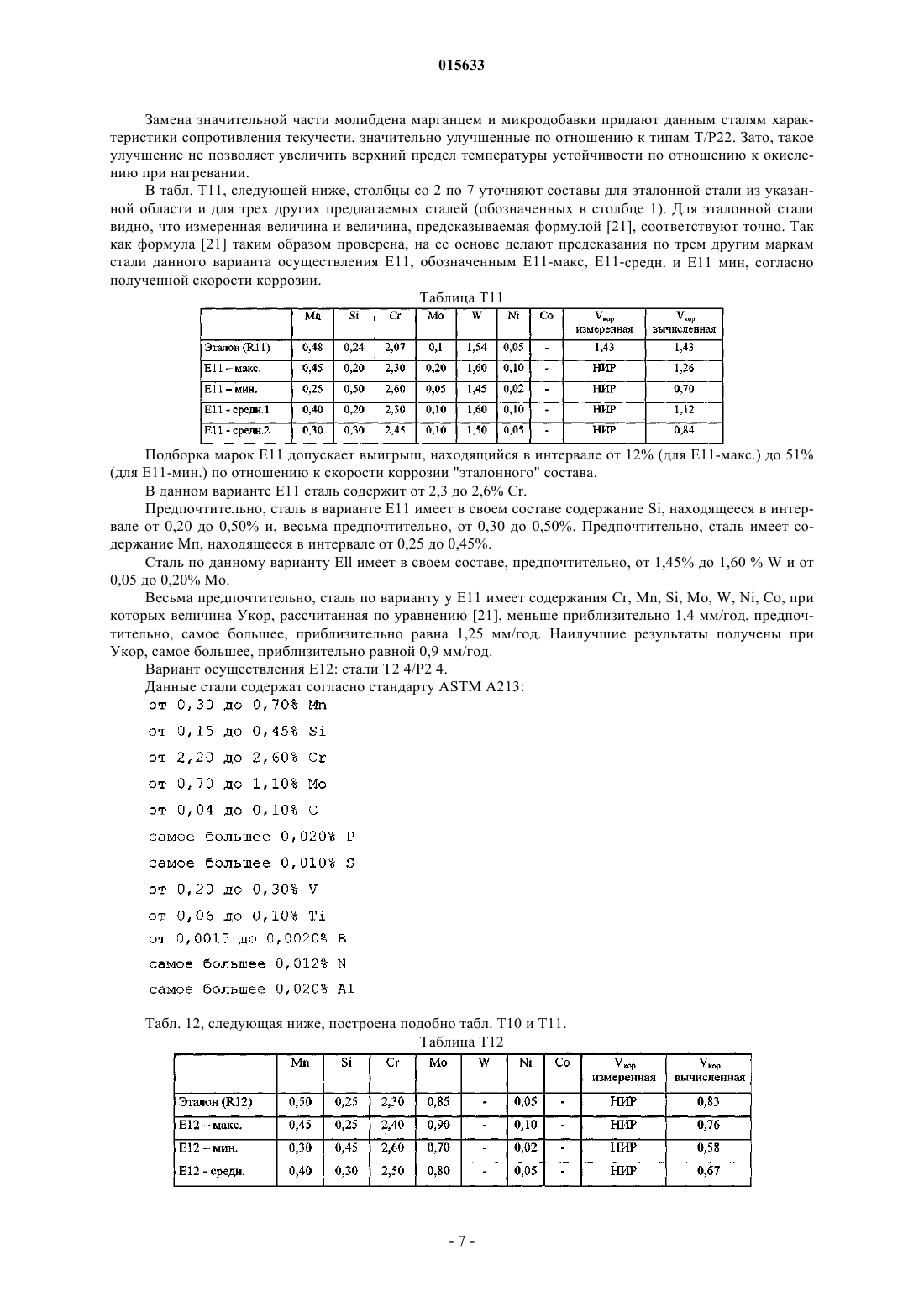

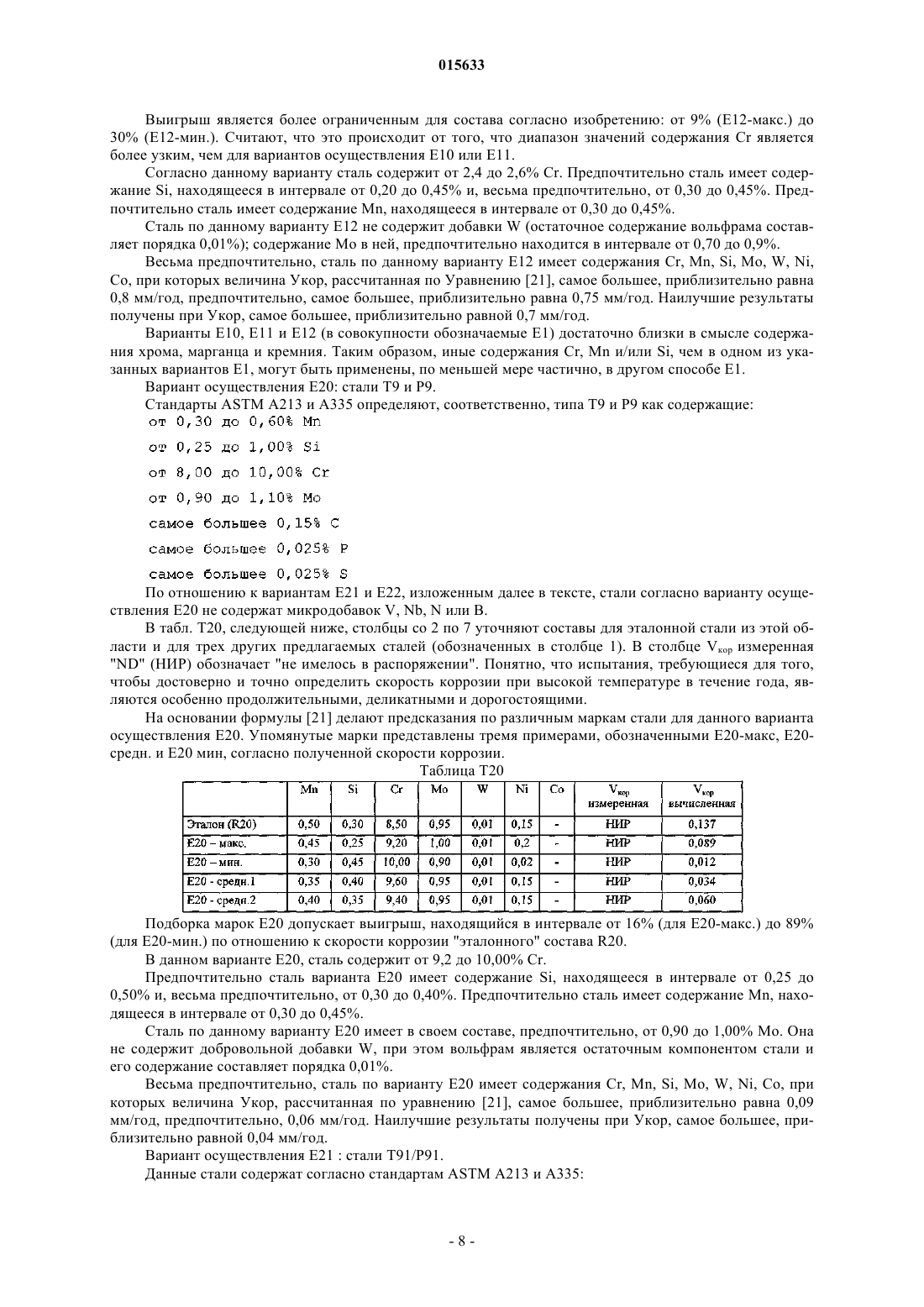

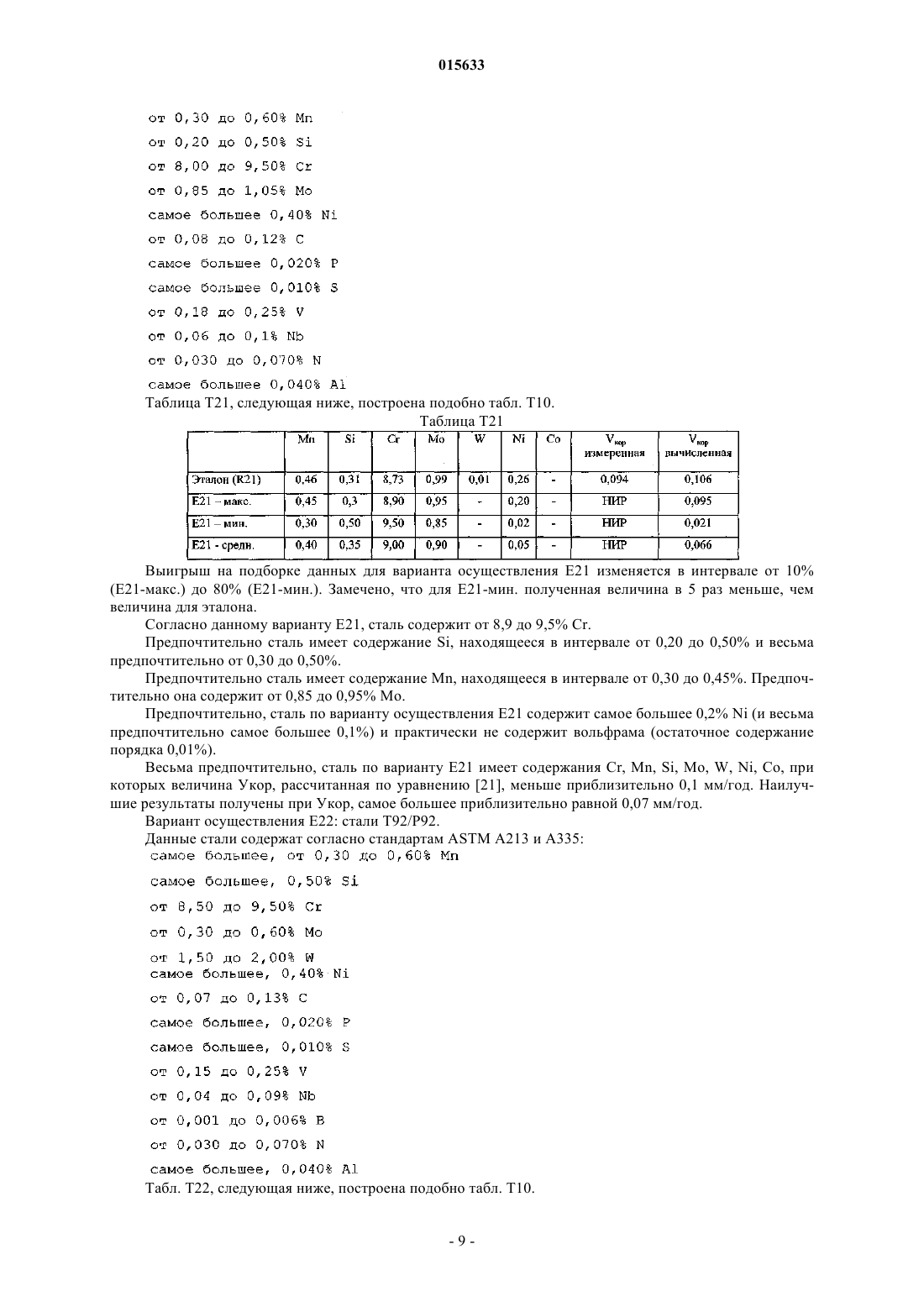

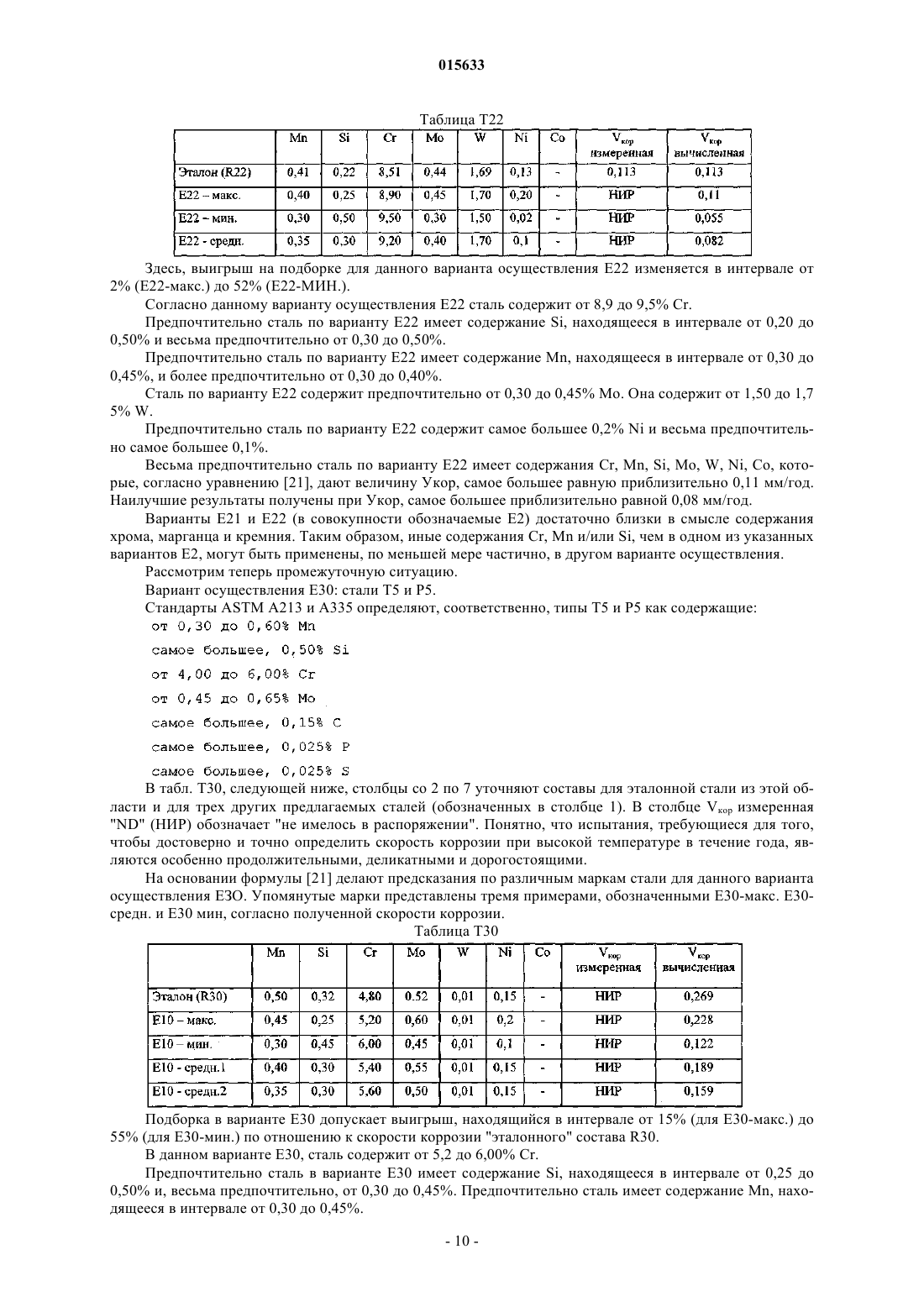

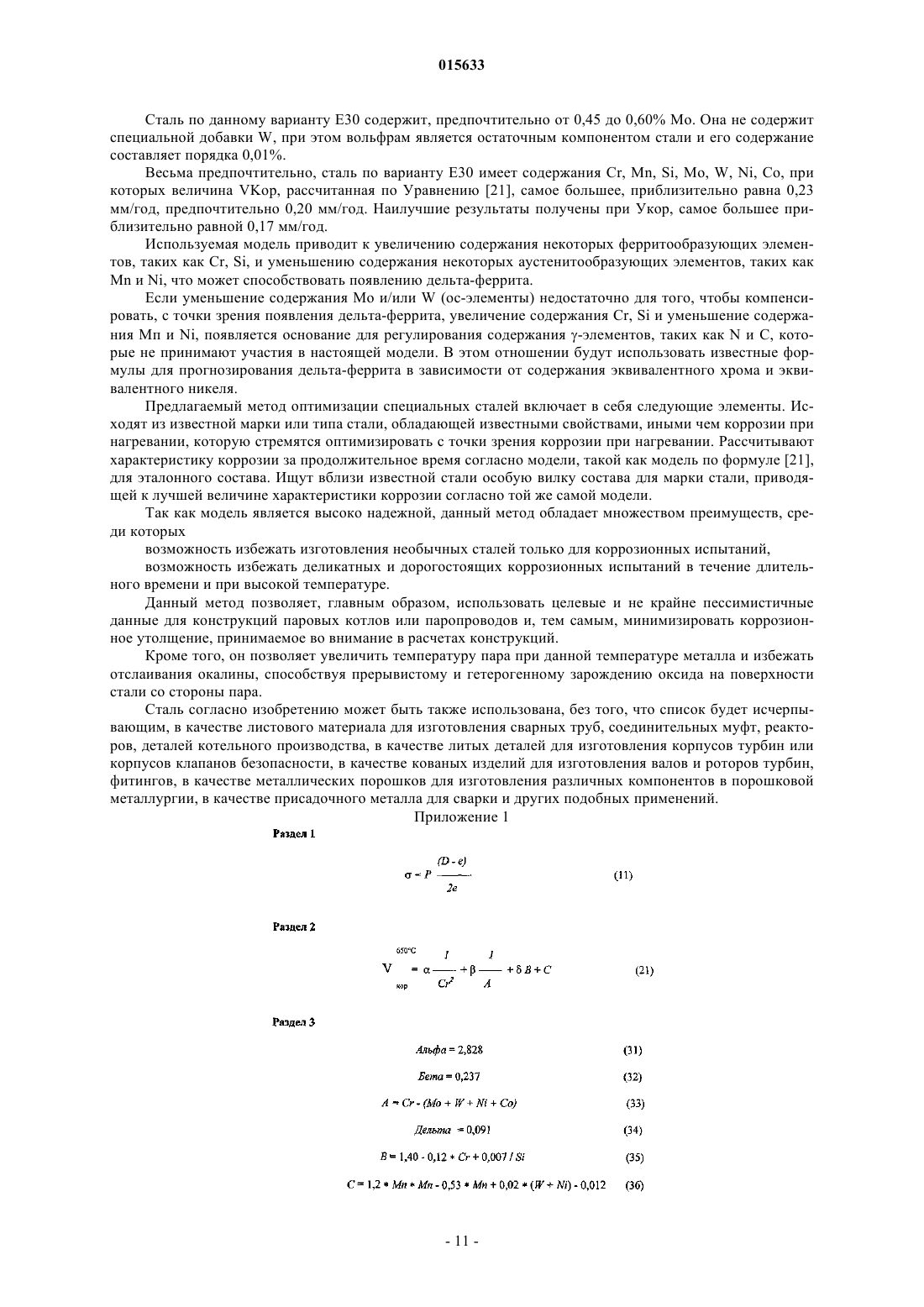

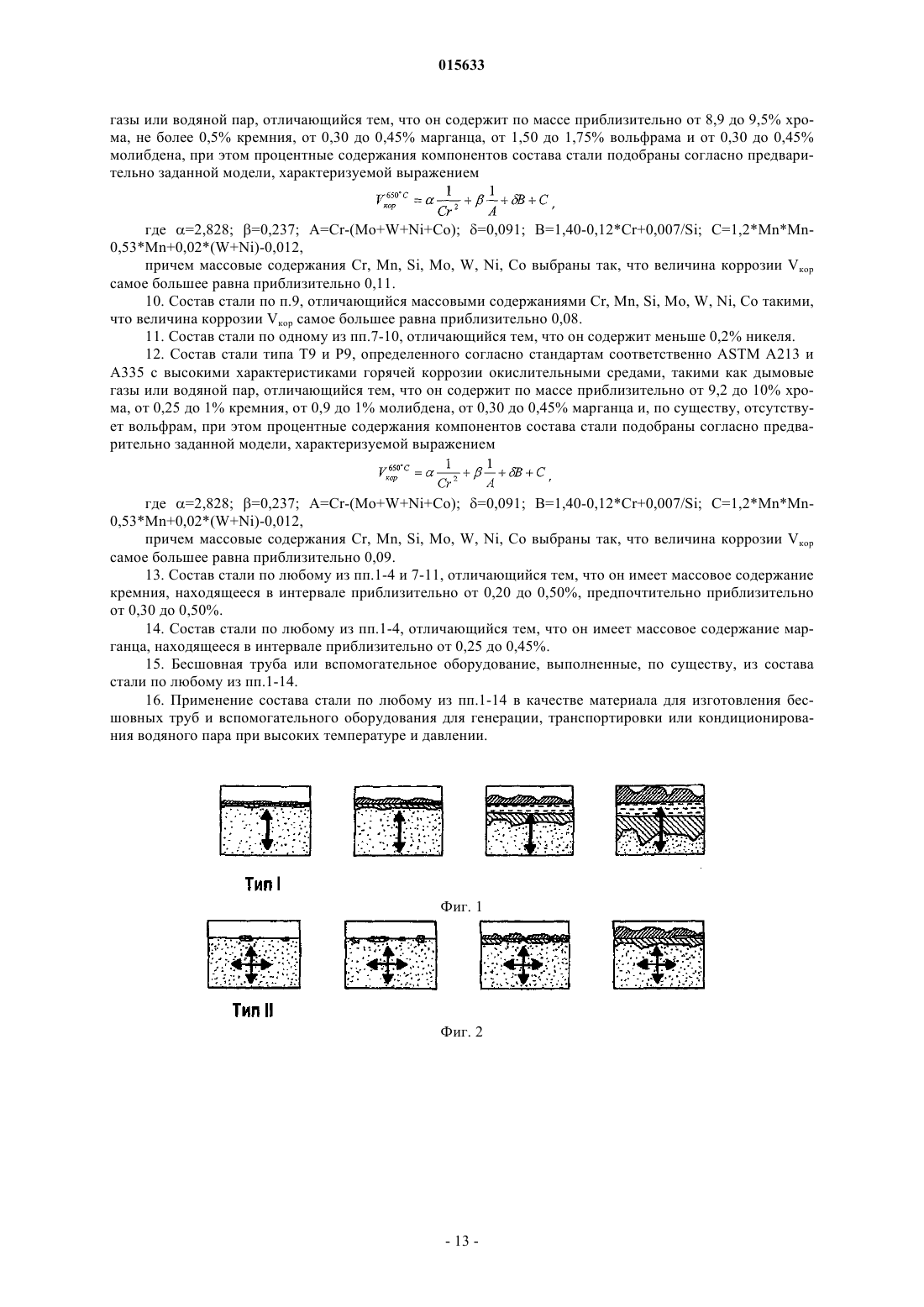

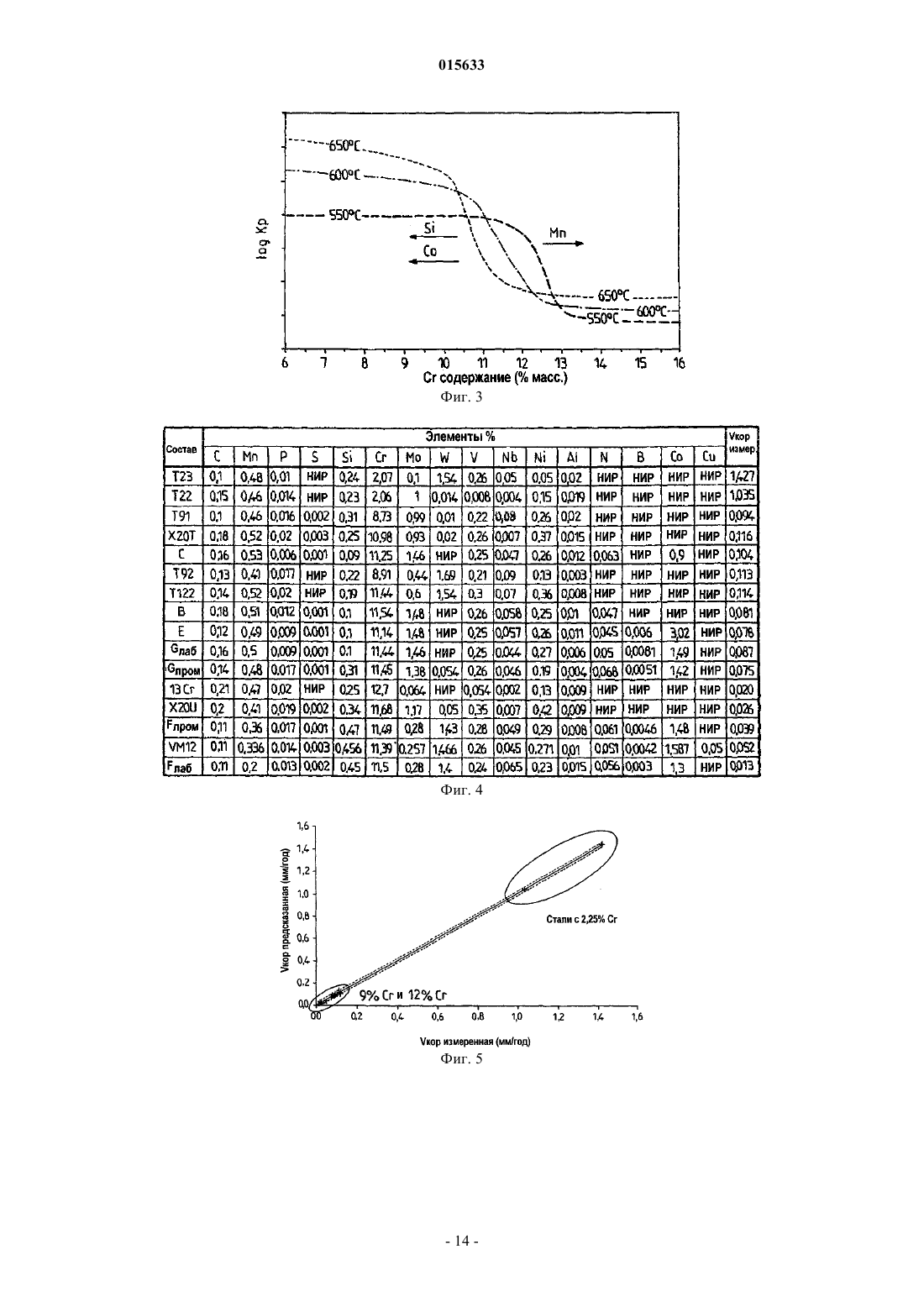

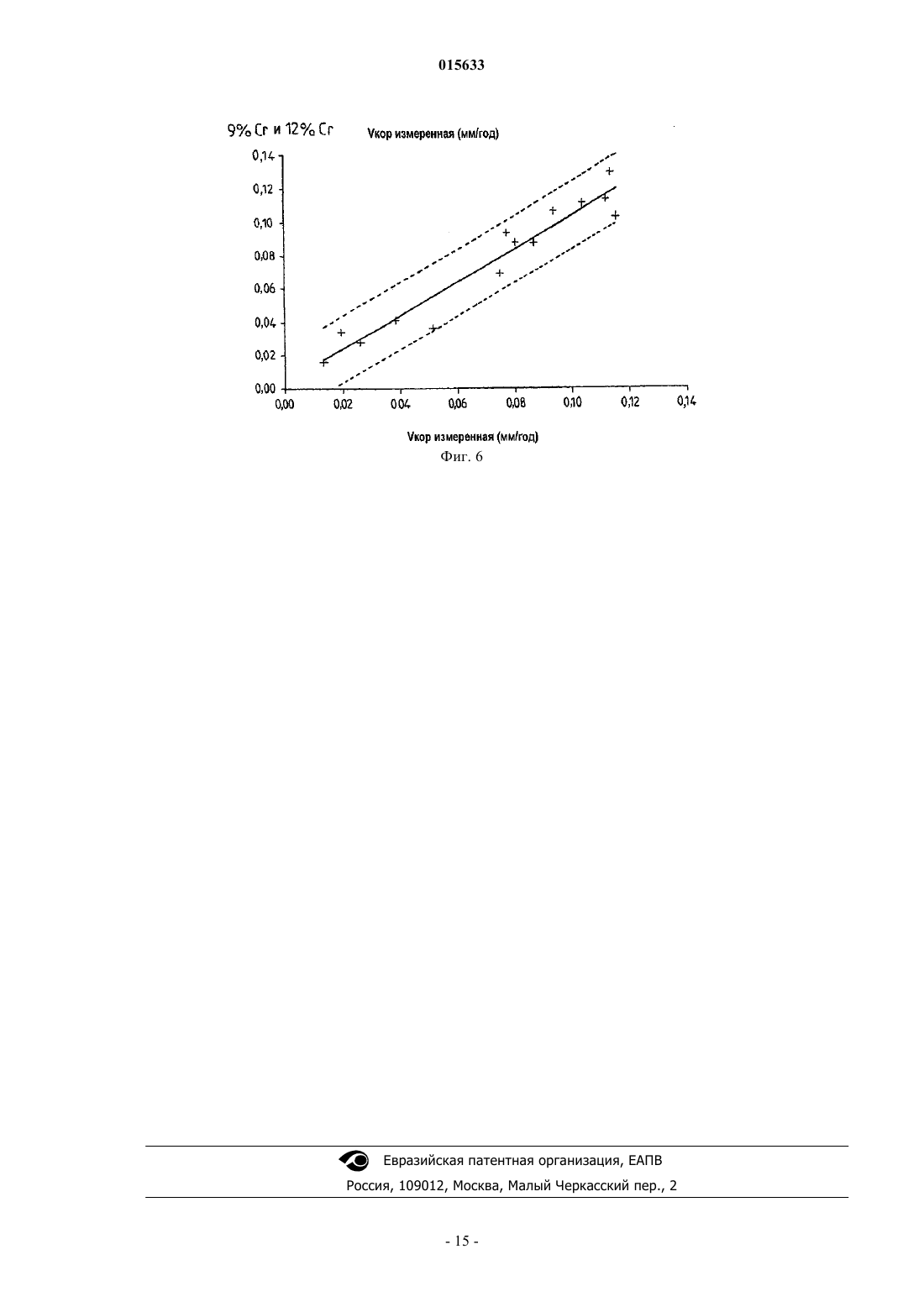

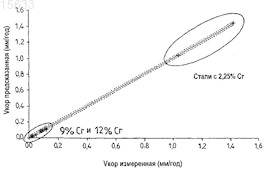

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента СОСТАВЫ СТАЛЕЙ ДЛЯ СПЕЦИАЛЬНЫХ ПРИМЕНЕНИЙ Предложены стали, обладающие отличной устойчивостью во времени в условиях коррозии окислительными средами, такими как, например, дымовые газы или водяной пар под высоким давлением и/или при высокой температуре. Предложен состав стали для специальных применений,который находится в области, включающей в себя (в мас.%) приблизительно от 1,8 до 11% хрома (предпочтительно приблизительно от 2,3 до 10% хрома), меньше 1% кремния и от 0,20 до 0,45% марганца. Оказалось возможным подбирать содержания компонентов в составе согласно предварительно заданной модели, выбранной для того, чтобы получить оптимальные характеристики коррозии в заданных условиях функционирования при высокой температуре. Данная модель может заставить ввести в качестве добавки или в качестве остаточного продукта по меньшей мере один элемент, выбранный среди молибдена, вольфрама, кобальта и никеля. 015633 Изобретение касается нового состава стали для специальных применений, в частности, с улучшенными характеристиками в условиях коррозии окислительными средами, такими как, например, дымовые газы или водяной пар, при высоких давлениях и/или температурах. Условия высоких давлений и температур в присутствии водяного пара бывают, в частности, при промышленном получении электричества. Генерация, кондиционирование (в частности, перегревание и промежуточный перегрев) и перемещение водяного пара осуществляется при помощи элементов из стали, в частности, бесшовных труб. Несмотря на длительную историю рассматриваемых или применяемых решений, тем не менее, остаются серьезные проблемы в части устойчивости в рассматриваемых средах,так же, как во времени. Указанные проблемы особенно сложны для разрешения, в частности, вследствие значительной изменчивости свойств сталей в зависимости от содержания в них компонентов и тяжести воздействия коррозии при нагревании в течение длительного периода времени. В продолжении настоящего документа термин "коррозия" или "коррозия при нагревании" будут применять для того, чтобы обозначить явления потери металла в результате окисления при нагревании. Настоящее изобретение направлено на то, чтобы улучшить ситуацию. Изобретение предлагает состав стали для специальных применений, который находится в области,содержащей (в массовых процентах) приблизительно от 1,8 до 11% хрома (предпочтительно приблизительно от 2,3 до 10% хрома), менее 1% кремния и от 0,20 до 0,45% марганца. Оказалось возможным подобрать содержания компонентов состава согласно предварительно заданной модели, выбранной таким образом, чтобы получить оптимальные характеристики коррозии в заданных эксплуатационных условиях при высокой температуре. Данная модель может задействовать в качестве добавки или в качестве остаточного продукта, по меньшей мере, один элемент, выбранный из молибдена, вольфрама, кобальта и никеля. В частности, состав предполагает массовое содержание кремния, находящееся в интервале, приблизительно от 0,20 до 0,50%, предпочтительно приблизительно от 0,30 до 0,50%. Он может также допускать массовое содержание марганца, находящееся в интервале приблизительно от 0,25 до 0,45%, более предпочтительно приблизительно от 0,25 до 0,40%. Согласно другому аспекту изобретения, вышеупомянутая модель включает по меньшей мере один член, учитывающий вклад хрома, и член, учитывающий вклад марганца. Член, учитывающий вклад марганца, может содержать полиномиальную функцию от содержания марганца второй степени. Член, учитывающий вклад хрома, может содержать член, обратно пропорциональный квадрату содержания хрома,и член, обратно пропорциональный величине, включающей в себя содержание хрома. Согласно предпочтительным способам осуществления, которые будут описаны более детально: состав стали включает в себя от 2,3 до 2,6 мас.% хрома, приблизительно; состав стали включает в себя от 8,9 до 9,5-10 мас.% хрома, приблизительно. Изобретение также предусматривает бесшовную трубу или арматуру, для нее, по существу, изготовленную из стали предлагаемого состава, применение состава стали к бесшовным трубам и вспомогательному оборудованию для генерации, транспортировки или кондиционирования водяного пара при высоких температурах и давлениях, а также описанную методику оптимизации свойств составов специальных сталей, в частности, для их применения к бесшовным трубам и вспомогательному оборудованию,для генерации, транспортировки или кондиционирования водяного пара при высоких температурах и давлениях. Другие характеристики и преимущества изобретения лучше проявятся при чтении детального следующего ниже описания, приведенного со ссылками на прилагаемые фигуры, на которых фиг. 1 схематически иллюстрирует развитие во времени первого механизма окисления, называемого здесь тип 1; фиг. 2 схематически иллюстрирует развитие во времени второго механизма окисления, называемого здесь тип 2; фиг. 3 представляет собой график, иллюстрирующий свойства составов стали; фиг. 4 представляет собой таблицу составов стали, которые были объектом для измерения коррозии при 650 С в течение длительного времени, результаты которых фигурируют в последнем столбце таблицы; фиг. 5 представляет собой график, изображающий соответствие между измеренными величинами и рассчитанными величинами, и фиг. 6 представляет собой график, являющийся частной подробностью фиг. 5. Фигуры, следующее ниже описание и приложения к ним содержат, по существу, элементы определенного характера. Таким образом, они не только будут служить для лучшего понимания настоящего изобретения, но также внесут свой вклад в его определение, в известных случаях. Рассмотрим теперь условия, в которых изобретение может применяться. Рассмотрим, например, случай теплоэлектростанции на ископаемом топливе, которая имеет в своем составе мощный паровой котел, выдающий перегретый водяной пар на паровую турбину, связанную с генератором переменного тока. Известен хороший тепловой коэффициент полезного действия тепло-1 015633 электростанций данного типа, которые в то же время стремятся сделать все менее и менее загрязняющими окружающую среду, ограничивая выбросы как дымовых газов, так и вредных газов, таких как SO2,NOx и CO2, причем этот последний является, в частности, ответственным за эффект сжатия. Однако уменьшение относительного количества СО 2, производимого при сжигании, идет через увеличение производительности парового котла, которое связано с температурой и давлением пара, выдаваемого на турбину. Так как водяной пар, по сути дела, заключен в бесшовные трубы из стали, в течение многих лет стремились улучшить характеристики долговременной, устойчивости труб к внутреннему давлению среды с высокой температурой, улучшая их сопротивление текучести и, в частности, их прочность на разрыв при текучести через 100000 ч. Группа, называемая Американское общество специалистов по испытаниям материалов ("ASTM"),установила нормы или технические условия, к которым специалисты в данной области обращаются для выбора подходящих сталей. Что касается специальных сталей для применения при высокой температуре,то такими нормами являются: спецификация А 213, озаглавленная "Standard Specification for Seamless Ferritic and Austenitic AlloySteel Boiler, Superheater and Heat-Exchanger Tubes"; спецификация А 335: "Standard Specification for Seamless Ferritic Alloy-Steel Pipe for HighTemperature Service". Начиная с 1960 годов, в паровых котлах для защитных панелей котлов применяли нелегированные стали и марки сталей с 2,25% Cr и 1% Мо (марки Т 22 по ASTM A213 и Р 22 по ASTM A235) для горячих частей труб перегревателей и трубопроводов для перегретого пара (160 бар - 560 С) . Нержавеющие аустенитные стали с 18% Cr и 10% Ni обладают присущими им лучшими характеристиками сопротивления текучести, чем низколегированные марки с ферритной структурой, но обладают серьезными неудобствами, так как в таком случае один и тот же паровой котел должен содержать одни детали из стали с аустенитной структурой и другие - с ферритной структурой: отсюда вытекает, с одной стороны, различия в коэффициентах термического расширения и, с другой стороны, необходимость осуществлять сварные соединения между трубами различной металлургической структуры. Таким образом, была тенденция к улучшению материалов с ферритной структурой. Сталь X 20 Cr Mo V 12 с 1-12% Cr, согласно немецкому стандарту DIN 17.175, больше не является очень распространенной, так как ее применение является очень сложным, и ее характеристики текучести превзойдены. В 1980-х годах в стандартах появились микролегированные марки с 9% Cr (Т 91 и Р 91, Т 92 и Р 92 согласно ASTM A213 и А 335), обладающие одновременно хорошим сопротивлением текучести и отличными свойствами с точки зрения их применения. Параллельно, в 1990-е годы появились микролегированные марки с 2,25% Cr (Т 23, Р 23, Т 24, Р 24),чтобы улучшить характеристики защитных панелей и/или некоторых частей перегревателей. Тогда же возникли проблемы устойчивости к окислению при нагревании, в частности, в случае сталей с 9% Cr в сравнении со сталью X 20 Cr Мо V 12-1, содержащей 12% Cr. В самом деле, известно, чтоCr и, равным образом, Si и Al являются элементами, которые уменьшают окисление при нагревании. Термин "окисление при нагревании" объединяет явления 2 типов: окисление окислительными дымовыми газами и окисление водяным паром. Окисление на внешней поверхности труб Явления окисления окислительными дымовыми газами происходят снаружи труб, в частности, снаружи труб перегревателей, принимая во внимание потоки дымовых газов, которые проходят через упомянутые трубы. Они проявляются в потере толщины металла и, вследствие этого, увеличении тангенциального напряженияв трубе, которое можно описать прилагаемым соотношением [11], где D - наружный диаметр, е - толщина и Р - внутреннее давление пара внутри труб. Кинетика окисления тем выше, чем тоньше слой оксида (или окалины). Можно было бы думать, что она самоограничивается с ростом слоя окалины. К несчастью, когда слой окалины толстый, он теряет сцепление и отделяется слоями (эксфолиация). Отсюда вытекает, что окисление вновь идет с большой скоростью там, где металл обнажен. Металл, имеющий худшую кинетику окисления и способный образовывать тонкие и плотно прилегающие окалины, является, таким образом, в высшей степени желательным. Окисление на внутренней поверхности труб Указанное выше справедливо также по другим причинам для явлений окисления водяным паром,которые обнаруживаются внутри труб и которые были совсем недавно изучены. В самом деле, окалина,образующаяся внутри труб перегревателей, представляет собой теплоизолятор между дымовыми газами(источник тепла) и водяным паром, подвергаемым перегреву. И толстая окалина со стороны пара (внутри трубы) выражается в более высокой температуре металла, чем когда окалина тонкая. При этом отрицательное влияние температуры на сопротивление текучести является экспоненциальным.-2 015633 Таким образом, при одинаковой характеристике сопротивления текучести труба из стали, устойчивой к коррозии водяным паром, могла бы перегревать пар до более высокой температуры, чем труба из стали, менее устойчивой к окислению паром. Кроме того, в случае толстой и/или слабо прилегающей окалины ее эксфолиация может иметь следствием: в случае труб перегревателей, накопление эксфолиированной окалины в крутых поворотах змеевиков перегревателей, препятствующее циркуляции пара и способное вызвать разрывы перегревающих труб в результате катастрофического перегрева,увлечение эксфолиированной окалины, происходящей как из перегревающих труб, так и из коллекторов пара или паропроводов, в лопатки турбины с опасностью эрозии и/или абразивного износа и их разрушения. Уровень техники До настоящего времени правила расчета парового котла не принимают во внимание чувствительным образом влияющие характеристики устойчивости к окислению при нагревании (используют эмпирические правила, слишком пессимистично определяющие утолщение при окислении при нагревании как дымовыми газами, так и водяным паром). Подход заявителя В документе WO 02/081766 заявитель предложил состав стали для бесшовных труб, обладающий очень хорошими характеристиками как в части прочности на разрыв в результате текучести, так и устойчивости к окислению при нагревании. Данный состав коммерчески обозначен VM12. Он удивил специалистов тем, что касается устойчивости к окислению при нагревании паром до 600 и 650 С, которая намного выше устойчивости сталей с 9% Cr, равна и даже больше устойчивости стали X 20 Cr Mo V12-1, содержащей также 12% Cr, и почти такой же хорошей, как устойчивость аустенитной марки ТР 347 FG, содержащей 18% Cr. Экспериментальные результаты, полученные в Горном институте г.Дуэ (l'Ecole des Mines de Douai),были представлены на конференции "Высокотемпературная коррозия и защита материалов 6, Эмбье 2004" (High Temperature Corrosion and Protection of Materiaux 6, les Embiez 2004) и были опубликованы вNew 12% Ferrite Boiler Steel" (Устойчивость к коррозии водяным паром новых 12% ферритовых сталей для паровых котлов). Авторы (V. Lepingle et al.) заметили, что трудно количественно учесть кинетику окисления при нагревании, так как элементы химического состава стали могут иметь нелинейное влияние, и даже действовать синергетическим образом. В частности, они выявили существование двух разных типов механизмов роста, принимающих участие в окислении при нагревании, которые проиллюстрированы на фиг. 1 и 2. Фиг. 1 иллюстрирует механизм, управляющий, обычно, окислением при нагревании сталей с 9-12%Cr. Как видно, оксид равномерно растет на всей поверхности. Механизм по фиг. 2 относится к марке VM 12, к некоторым составам стали X 20 Cr Мо V 12-1 и к аустенитной марке ТР 347 FG с мелкими зернами: оксид возникает в форме изолированных зародышей,которые должны распространиться по поверхности перед тем, как образовать слой, развивающийся вглубь. Данный механизм приводит к медленной кинетике окисления и к плотно прилегающим окалинам. В других работах также интересовались предсказанием кинетики окисления водяным паром при нагревании. Например, сообщение Цурека (Zurek et al.) также было представлено на конференции в Эмбье (LesEmbiez) и опубликовано в "Material Science Forum", vol.461-464, (2004), pp.791-798. Оно качественно показывает влияние различных химических элементов на изменение константы Kp эмпирического закона окисления в котором m представляет собой увеличение массы в результате окисления и t - время, тогда как z принимают, обычно, равным 1/2. Константа Kp показывает резкое уменьшение при превышении определенного содержания хрома. Принципиальные выводы, которые можно сделать из работы Цурека (Zurek et al.), следующие (см. фиг. 3): добавление марганца смещает вправо область сильного уменьшения Kp в зависимости от содержания хрома; согласно данной работе, добавление Mn имеет тенденцию препятствовать благоприятному воздействию Cr; добавление кремния или кобальта, напротив, смещает влево область сильного уменьшения Kp в зависимости от содержания хрома; согласно данной работе, Si и Со оказывают благоприятное влияние,которое расширяет область действия Cr. Понятно, что из них трудно получить точные указания по свойствам того или иного сплава.plant materiels" Proceedings from 4th internatinal EPRI conference, October 25-28, 2004 - Hilton Head Island,South Carolina - pp.388-401) также изучали окисление различных сталей и сплавов Ni водяным паром. Они осуществили обработку результатов при помощи нейронных сетей. Они пришли к уравнениям, которые в случае ферритных сталей с 9-12% Cr количественно показывают положительное влияние Cr, Si,Mn и Мо и отрицательное влияние W. В целом, выводы из указанных работ являются разными и даже противоположными в том, что касается случая Mn в ферритных сталях. Заявитель настоящего изобретения стремился улучшить и, в частности, получить количественные основы, позволяющие оптимизировать существующие стали, в частности, стали с 9% Cr, устойчивость к окислению которых рассматривалась до настоящего времени недостаточной, и стали с 2,25% Cr. Экспериментальные исследования заявителя Сначала в рамках исследовательского контракта с заявителем в Горном институте в г.Дуэ на основе моделирования влияния совокупности элементов химического состава получили формулу, предсказывающую потерю толщины металла (определяемой после очистки поверхности от образовавшегося оксида без травления металла) на один год. Данная формула, называемая LPL (Lowerest Protective Layer of Scale), не является открытой, и ее члены не известны заявителю. Заявитель просто мог констатировать заметные отклонения между экспериментальными результатами и результатами, полученными при применении формулы LPL, которые ему сообщали. Таким образом, заявитель вернулся к измерениям кинетики окисления при нагревании водяным паром при 650 С, представленным на конференции на Эмбье в 2004 г. (Les Embiez 2004) (см. выше), на 16 образцах сталей с ферритной структурой (феррит + перлит, отпущенный бейнит, отпущенный мартенсит), содержание хрома в которых изменялось от 2,25% (Т 22-Т 23) до 13%. Фиг. 4 представляет собой таблицу составов испытанных сталей, в последнем столбце которой приведены величины измерений коррозии, соответствующие потере толщины металла за один год (скорость коррозии Укор (Vcor для данных сталей. Термин "ND" в таблице фиг. 4 означает "не имелось в распоряжении" (НИР). Заявитель выполнил на этих экспериментальных результатах многоразмерный статистический анализ. Он основывается на множестве членов, выражающих подтвержденное доказательствами эмпирическое приближение определенных механизмов или воздействий, которые определяют скорость коррозии Укор. После некоторых испытаний заявитель получил прилагаемую формулу [21], которая выражает скорость коррозии Укор при 650 С в течение длительного срока, то есть в течение периода времени порядка одного года. Формула [21] дает потерю средней толщины металла (в мм) за год воздействия водяного пара при 650 С. Указанная потеря средней толщины сама выводится из потери массы металла после селективной очистки поверхности от оксида в стандартных условиях. Формула [21] содержит различные члены, уточняемые следующим образом: Содержания в формуле [21] выражены в мас.% (или в массовых долях). Коэффициенты(альфа),(бета) и(дельта) и те, которые входят в выражения В и С, с точностью имеют значения, указанные в приложении 1, раздел 3, выражения с [31] по [36]. Вместе с тем, если рассматривают формулу [21] в целом, представляется, что она включает, в частности: функцию содержания хрома, которая содержит член 1/Cr2 , член вида 1/Cr (член 1/А) и корректи-4 015633 рующий член, пропорциональный Cr (член В),полиномиальную функцию (здесь второй степени) от содержания марганца (член С),совместный вклад (обозначенный q) W+Ni (вольфрам + никель), который встречается, с одной стороны, в виде l/-q в члене А и, с другой стороны, в виде q в члене С; другие содержания встречаются только один раз, в таком виде, который читается непосредственно по формуле. Фиг. 5 и 6 иллюстрируют как данная новая формула для Укор, по оси ординат (Укор предсказанная), соотносится с экспериментальными результатами, известными заявителю, по оси абсцисс (Укор измеренная). Из них вытекает: на фиг. 5 (правая часть) - соответствие является превосходным для содержаний хрома, близких к 2,25%,на фиг. 5 (левая часть), так же, как на фиг. 6, которая является детальным изображением левой части фиг. 5 соответствие, равным образом, является превосходным для содержаний хрома, близких к 9% и 12%. Коротко, моделирование и эксперимент дают замечательно согласующиеся результаты. Совершенно очевидно, изобретение не ограничивается выражением для формулы [21], для которой могут написать эквиваленты другого вида. Равным образом, можно написать упрощенные эквиваленты, более узкого (в смысле интервалов содержаний) применения, принимая во внимание вариативные свойства каждого из членов или их элементов. Наконец, если формула [21] была установлена при 650 С, она естественно пригодна для других температур, меньших или больших. Например, марка стали, имеющая высокую скорость коррозии при 650 С, могла бы быть приемлема при низких температурах, если она обладает интересными свойствами с какой-нибудь точки зрения, включая меньшую себестоимость. Кроме того, заявитель констатировал сильное пагубное влияние содержания Мт выше, приблизительно, 0,25%, в соответствии с показаниями формулы [21] (изученный интервал содержаний: от 0,2 до 0,53%) . Равным образом, он констатировал, что содержание Si играет незначительную роль, когда содержание Si больше или равно 0,20% изученный интервал содержаний: от 0,09 до 0,47%). Он отметил также отсутствие заметного влияния содержания углерода в изученных пределах (от 0,1 до 0,2%). Итак, заявитель стремился найти среди эффективных ферритных марок спецификаций ASTM A213 и А 235 для применения в паровых котлах (Т 91, Р 91, Т 92, Р 92, Т 23, Р 23, Т 24, Р 24) особые области химического состава, которые приводят к тонким и очень плотно прилегающим окалинам, позволяющим трубам лучше работать при температурах пара порядка 600 С, даже 650 С, и давлениях пара порядка 300 бар. Обычно изготовители труб до сих пор заказывают их сталь в нижней части интервалов содержания хрома, принимая во внимание стоимость данного элемента и ферритообразующий характер данного элемента. Например, при теоретическом интервале от 8,00 до 9,5% для сорта Т 91 по ASTM, изготовители труб заказывают сталь, содержащую около 8,5% Cr, что минимизирует опасность присутствия дельтаферрита в продукте. Что касается марганца, известно, что он позволяет связывать серу в стали, и что данное связывание серы устраняет проблемы ковкости (красноломкость). Таким образом, несмотря на то, что интервалASTM A213 составляет от 0,30 до 0,60% для сорта Т 91, обычно, для использования при высокой температуре, изготовляют стали с содержаниями марганца, близкими к 0,50%, стало быть в верхней части указанного интервала. Обычно марки стали, предлагаемые здесь для бесшовных труб, предназначенных для передачи водяного пара под высоким давлением и при высокой температуре, содержат (по массе) от 1,8 до 13% хрома (Cr), меньше 1% кремния (Si) и от 0,10 до 0,45% марганца (Mn). На выбор сталь содержит добавку по меньшей мере одного элемента, выбранного среди молибдена (Мо), вольфрама (W), кобальта (Со), ванадия (V), ниобия (Nb), титана (Ti), бора (В) и азота (N). Принимая во внимание накопленный опыт, заявитель сфокусировался на двух группах марок, эффективных с точки зрения текучести, которые легированы Мо или W и микролегированы (Nb, V, N и, в известных случаях, В и Ti), и которые могут быть улучшены с точки зрения окисления при нагревании. Упомянутыми группами являются: первая группа стали с 2,25% Cr: типа Т/Р 22, Т/Р 23, Т/Р 24 вторая группа стали с 9% Cr: типа Т/Р 91, Т/Р 92; Отсюда вытекало определение марок специальных сталей, особенно выгодных в смысле скорости коррозии, как это будет видно далее. Вариант осуществления Е 10: стали Т 22 и Р 22; Стандарты ASTM A213 и А 335 определяют, соответственно, типы Т 22 и Р 22 как содержащие: Что касается прежних типов стали, то они не содержали микродобавок Ti, Nb, V и В. В Табл. Т 10, следующей ниже, столбцы со 2 по 7 уточняют составы для эталонной стали из указанной области и для трех других предлагаемых сталей (обозначенных в столбце 1). В столбце Vкор измеренная "ND" (НИР) обозначает "не имелось в распоряжении". Понятно, что испытания, требующиеся для того, чтобы достоверно и точно определить скорость коррозии при высокой температуре в течение года,являются особенно продолжительными, деликатными и дорогостоящими. Для эталонной стали (R10) видно, что измеренная величина и величина, предсказываемая формулой[21], соответствуют практически точно. Так как формула [21] таким образом проверена, на ее основе делают предсказания по другим маркам стали данного варианта осуществления Е 10. Упомянутые другие марки представлены тремя примерами, обозначенными Е 10-макс, E10-средн. и Е 10 мин, согласно полученной скорости коррозии. Таблица T10(для Е 10-мин) по отношению к скорости коррозии "эталонного" состава R10. В данном варианте Е 10 сталь содержит от 2,3 до 2,6% Cr. Предпочтительно, сталь в варианте Е 10 имеет в своем составе содержание Si, находящееся в интервале от 0,20 до 0,50%, и, весьма предпочтительно, от 0,30 до 0,50%. Предпочтительно сталь имеет содержание Mn, находящееся в интервале от 0,30 до 0,45%. Сталь по данному варианту Е 10 имеет в своем составе, предпочтительно от 0,87 до 1% Мо. Она не содержит специальной добавки W, при этом вольфрам является остаточным компонентом стали и его содержание составляет порядка 0,01%. Весьма предпочтительно сталь по варианту Е 10 имеет содержания Cr, Mn, Si, Mo, W, Ni, Co, при которых величина Укор, рассчитанная по уравнению [21], самое большее, приблизительно равна 0,9 мм/год, предпочтительно 0,85 мм/год. Наилучшие результаты получены при Укор, самое большее приблизительно равной 0,7 мм/год. Вариант осуществления Е 11: стали Т 23 и Р 23. Стандарты ASTM A213 и А 335 определяют, соответственно, типы Т 23 и Р 23 как содержащие:-6 015633 Замена значительной части молибдена марганцем и микродобавки придают данным сталям характеристики сопротивления текучести, значительно улучшенные по отношению к типам Т/Р 22. Зато, такое улучшение не позволяет увеличить верхний предел температуры устойчивости по отношению к окислению при нагревании. В табл. Т 11, следующей ниже, столбцы со 2 по 7 уточняют составы для эталонной стали из указанной области и для трех других предлагаемых сталей (обозначенных в столбце 1). Для эталонной стали видно, что измеренная величина и величина, предсказываемая формулой [21], соответствуют точно. Так как формула [21] таким образом проверена, на ее основе делают предсказания по трем другим маркам стали данного варианта осуществления Е 11, обозначенным E11-макс, E11-средн. и Е 11 мин, согласно полученной скорости коррозии. Таблица T11(для E11-мин.) по отношению к скорости коррозии "эталонного" состава. В данном варианте Е 11 сталь содержит от 2,3 до 2,6% Cr. Предпочтительно, сталь в варианте Е 11 имеет в своем составе содержание Si, находящееся в интервале от 0,20 до 0,50% и, весьма предпочтительно, от 0,30 до 0,50%. Предпочтительно, сталь имеет содержание Мп, находящееся в интервале от 0,25 до 0,45%. Сталь по данному варианту Ell имеет в своем составе, предпочтительно, от 1,45% до 1,60 % W и от 0,05 до 0,20% Мо. Весьма предпочтительно, сталь по варианту у E11 имеет содержания Cr, Mn, Si, Mo, W, Ni, Co, при которых величина Укор, рассчитанная по уравнению [21], меньше приблизительно 1,4 мм/год, предпочтительно, самое большее, приблизительно равна 1,25 мм/год. Наилучшие результаты получены при Укор, самое большее, приблизительно равной 0,9 мм/год. Вариант осуществления Е 12: стали Т 2 4/Р 2 4. Данные стали содержат согласно стандарту ASTM A213:-7 015633 Выигрыш является более ограниченным для состава согласно изобретению: от 9% (Е 12-макс.) до 30% (Е 12-мин.). Считают, что это происходит от того, что диапазон значений содержания Cr является более узким, чем для вариантов осуществления Е 10 или Е 11. Согласно данному варианту сталь содержит от 2,4 до 2,6% Cr. Предпочтительно сталь имеет содержание Si, находящееся в интервале от 0,20 до 0,45% и, весьма предпочтительно, от 0,30 до 0,45%. Предпочтительно сталь имеет содержание Mn, находящееся в интервале от 0,30 до 0,45%. Сталь по данному варианту Е 12 не содержит добавки W (остаточное содержание вольфрама составляет порядка 0,01%); содержание Мо в ней, предпочтительно находится в интервале от 0,70 до 0,9%. Весьма предпочтительно, сталь по данному варианту Е 12 имеет содержания Cr, Mn, Si, Mo, W, Ni,Co, при которых величина Укор, рассчитанная по Уравнению [21], самое большее, приблизительно равна 0,8 мм/год, предпочтительно, самое большее, приблизительно равна 0,75 мм/год. Наилучшие результаты получены при Укор, самое большее, приблизительно равной 0,7 мм/год. Варианты Е 10, Е 11 и Е 12 (в совокупности обозначаемые Е 1) достаточно близки в смысле содержания хрома, марганца и кремния. Таким образом, иные содержания Cr, Mn и/или Si, чем в одном из указанных вариантов Е 1, могут быть применены, по меньшей мере частично, в другом способе Е 1. Вариант осуществления Е 20: стали Т 9 и Р 9. Стандарты ASTM A213 и А 335 определяют, соответственно, типа Т 9 и Р 9 как содержащие: По отношению к вариантам Е 21 и Е 22, изложенным далее в тексте, стали согласно варианту осуществления Е 20 не содержат микродобавок V, Nb, N или В. В табл. Т 20, следующей ниже, столбцы со 2 по 7 уточняют составы для эталонной стали из этой области и для трех других предлагаемых сталей (обозначенных в столбце 1). В столбце Vкор измеренная"ND" (НИР) обозначает "не имелось в распоряжении". Понятно, что испытания, требующиеся для того,чтобы достоверно и точно определить скорость коррозии при высокой температуре в течение года, являются особенно продолжительными, деликатными и дорогостоящими. На основании формулы [21] делают предсказания по различным маркам стали для данного варианта осуществления Е 20. Упомянутые марки представлены тремя примерами, обозначенными Е 20-макс, Е 20 средн. и Е 20 мин, согласно полученной скорости коррозии. Таблица Т 20(для Е 20-мин.) по отношению к скорости коррозии "эталонного" состава R20. В данном варианте Е 20, сталь содержит от 9,2 до 10,00% Cr. Предпочтительно сталь варианта Е 20 имеет содержание Si, находящееся в интервале от 0,25 до 0,50% и, весьма предпочтительно, от 0,30 до 0,40%. Предпочтительно сталь имеет содержание Mn, находящееся в интервале от 0,30 до 0,45%. Сталь по данному варианту Е 20 имеет в своем составе, предпочтительно, от 0,90 до 1,00% Мо. Она не содержит добровольной добавки W, при этом вольфрам является остаточным компонентом стали и его содержание составляет порядка 0,01%. Весьма предпочтительно, сталь по варианту Е 20 имеет содержания Cr, Mn, Si, Mo, W, Ni, Co, при которых величина Укор, рассчитанная по уравнению [21], самое большее, приблизительно равна 0,09 мм/год, предпочтительно, 0,06 мм/год. Наилучшие результаты получены при Укор, самое большее, приблизительно равной 0,04 мм/год. Вариант осуществления Е 21 : стали Т 91/Р 91. Данные стали содержат согласно стандартам ASTM A213 и А 335: Выигрыш на подборке данных для варианта осуществления Е 21 изменяется в интервале от 10%(Е 21-макс.) до 80% (Е 21-мин.). Замечено, что для Е 21-мин. полученная величина в 5 раз меньше, чем величина для эталона. Согласно данному варианту Е 21, сталь содержит от 8,9 до 9,5% Cr. Предпочтительно сталь имеет содержание Si, находящееся в интервале от 0,20 до 0,50% и весьма предпочтительно от 0,30 до 0,50%. Предпочтительно сталь имеет содержание Mn, находящееся в интервале от 0,30 до 0,45%. Предпочтительно она содержит от 0,85 до 0,95% Мо. Предпочтительно, сталь по варианту осуществления Е 21 содержит самое большее 0,2% Ni (и весьма предпочтительно самое большее 0,1%) и практически не содержит вольфрама (остаточное содержание порядка 0,01%). Весьма предпочтительно, сталь по варианту Е 21 имеет содержания Cr, Mn, Si, Mo, W, Ni, Co, при которых величина Укор, рассчитанная по уравнению [21], меньше приблизительно 0,1 мм/год. Наилучшие результаты получены при Укор, самое большее приблизительно равной 0,07 мм/год. Вариант осуществления Е 22: стали Т 92/Р 92. Данные стали содержат согласно стандартам ASTM A213 и А 335: Здесь, выигрыш на подборке для данного варианта осуществления Е 22 изменяется в интервале от 2% (Е 22-макс.) до 52% (Е 22-МИН.). Согласно данному варианту осуществления Е 22 сталь содержит от 8,9 до 9,5% Cr. Предпочтительно сталь по варианту Е 22 имеет содержание Si, находящееся в интервале от 0,20 до 0,50% и весьма предпочтительно от 0,30 до 0,50%. Предпочтительно сталь по варианту Е 22 имеет содержание Mn, находящееся в интервале от 0,30 до 0,45%, и более предпочтительно от 0,30 до 0,40%. Сталь по варианту Е 22 содержит предпочтительно от 0,30 до 0,45% Мо. Она содержит от 1,50 до 1,7 5% W. Предпочтительно сталь по варианту Е 22 содержит самое большее 0,2% Ni и весьма предпочтительно самое большее 0,1%. Весьма предпочтительно сталь по варианту Е 22 имеет содержания Cr, Mn, Si, Mo, W, Ni, Co, которые, согласно уравнению [21], дают величину Укор, самое большее равную приблизительно 0,11 мм/год. Наилучшие результаты получены при Укор, самое большее приблизительно равной 0,08 мм/год. Варианты Е 21 и Е 22 (в совокупности обозначаемые Е 2) достаточно близки в смысле содержания хрома, марганца и кремния. Таким образом, иные содержания Cr, Mn и/или Si, чем в одном из указанных вариантов Е 2, могут быть применены, по меньшей мере частично, в другом варианте осуществления. Рассмотрим теперь промежуточную ситуацию. Вариант осуществления Е 30: стали Т 5 и Р 5. Стандарты ASTM A213 и А 335 определяют, соответственно, типы Т 5 и Р 5 как содержащие: В табл. Т 30, следующей ниже, столбцы со 2 по 7 уточняют составы для эталонной стали из этой области и для трех других предлагаемых сталей (обозначенных в столбце 1). В столбце Vкор измеренная"ND" (НИР) обозначает "не имелось в распоряжении". Понятно, что испытания, требующиеся для того,чтобы достоверно и точно определить скорость коррозии при высокой температуре в течение года, являются особенно продолжительными, деликатными и дорогостоящими. На основании формулы [21] делают предсказания по различным маркам стали для данного варианта осуществления ЕЗО. Упомянутые марки представлены тремя примерами, обозначенными Е 30-макс. Е 30 средн. и Е 30 мин, согласно полученной скорости коррозии. Таблица Т 30 Подборка в варианте Е 30 допускает выигрыш, находящийся в интервале от 15% (для Е 30-макс.) до 55% (для Е 30-мин.) по отношению к скорости коррозии "эталонного" состава R30. В данном варианте Е 30, сталь содержит от 5,2 до 6,00% Cr. Предпочтительно сталь в варианте Е 30 имеет содержание Si, находящееся в интервале от 0,25 до 0,50% и, весьма предпочтительно, от 0,30 до 0,45%. Предпочтительно сталь имеет содержание Mn, находящееся в интервале от 0,30 до 0,45%.- 10015633 Сталь по данному варианту Е 30 содержит, предпочтительно от 0,45 до 0,60% Мо. Она не содержит специальной добавки W, при этом вольфрам является остаточным компонентом стали и его содержание составляет порядка 0,01%. Весьма предпочтительно, сталь по варианту Е 30 имеет содержания Cr, Mn, Si, Mo, W, Ni, Co, при которых величина VKop, рассчитанная по Уравнению [21], самое большее, приблизительно равна 0,23 мм/год, предпочтительно 0,20 мм/год. Наилучшие результаты получены при Укор, самое большее приблизительно равной 0,17 мм/год. Используемая модель приводит к увеличению содержания некоторых ферритообразующих элементов, таких как Cr, Si, и уменьшению содержания некоторых аустенитообразующих элементов, таких какMn и Ni, что может способствовать появлению дельта-феррита. Если уменьшение содержания Мо и/или W (ос-элементы) недостаточно для того, чтобы компенсировать, с точки зрения появления дельта-феррита, увеличение содержания Cr, Si и уменьшение содержания Мп и Ni, появляется основание для регулирования содержания -элементов, таких как N и С, которые не принимают участия в настоящей модели. В этом отношении будут использовать известные формулы для прогнозирования дельта-феррита в зависимости от содержания эквивалентного хрома и эквивалентного никеля. Предлагаемый метод оптимизации специальных сталей включает в себя следующие элементы. Исходят из известной марки или типа стали, обладающей известными свойствами, иными чем коррозии при нагревании, которую стремятся оптимизировать с точки зрения коррозии при нагревании. Рассчитывают характеристику коррозии за продолжительное время согласно модели, такой как модель по формуле [21],для эталонного состава. Ищут вблизи известной стали особую вилку состава для марки стали, приводящей к лучшей величине характеристики коррозии согласно той же самой модели. Так как модель является высоко надежной, данный метод обладает множеством преимуществ, среди которых возможность избежать изготовления необычных сталей только для коррозионных испытаний,возможность избежать деликатных и дорогостоящих коррозионных испытаний в течение длительного времени и при высокой температуре. Данный метод позволяет, главным образом, использовать целевые и не крайне пессимистичные данные для конструкций паровых котлов или паропроводов и, тем самым, минимизировать коррозионное утолщение, принимаемое во внимание в расчетах конструкций. Кроме того, он позволяет увеличить температуру пара при данной температуре металла и избежать отслаивания окалины, способствуя прерывистому и гетерогенному зарождению оксида на поверхности стали со стороны пара. Сталь согласно изобретению может быть также использована, без того, что список будет исчерпывающим, в качестве листового материала для изготовления сварных труб, соединительных муфт, реакторов, деталей котельного производства, в качестве литых деталей для изготовления корпусов турбин или корпусов клапанов безопасности, в качестве кованых изделий для изготовления валов и роторов турбин,фитингов, в качестве металлических порошков для изготовления различных компонентов в порошковой металлургии, в качестве присадочного металла для сварки и других подобных применений. Приложение 1- 11015633 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Состав стали типа Т 23 и Р 23, определенного согласно стандартам соответственно ASTM А 213 и А 335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 2,3 до 2,6% хрома, не более 0,5% кремния, от 0,20 до 0,45% марганца, от 1,45 до 1,60% вольфрама и от 0,05 до 0,20% молибдена, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением где =2,828; =0,237; A=Cr-(Mo+W+Ni+Co); =0,091; В=1,40-0,12Cr+0,007/Si; C=1,2MnMn0,53Mn+0,02(W+Ni)-0,012,причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор меньше приблизительно чем 1,4. 2. Состав стали по п.1, отличающийся массовыми содержаниями Cr, Mn, Si, Mo, W, Ni, Co такими,что величина коррозии Vкор самое большее равна приблизительно 1,25. 3. Состав стали типа Т 22 и Р 22, определенного согласно стандартам соответственно ASTM A213 и А 335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 2,3 до 2,6% хрома, не более 0,5% кремния, от 0,20 до 0,45% марганца, от 0,87 до 1% молибдена и следы вольфрама, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением где =2,828; =0,237; A=Cr-(Mo+W+Ni+Co); =0,091; В=1,40-0,12Cr+0,007/Si; C=1,2MnMn0,53Mn+0,02(W+Ni)-0,012,причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор самое большее равна приблизительно 0,9. 4. Состав стали по п.3, отличающийся массовыми содержаниями Cr, Mn, Si, Mo, W, Ni, Co такими,что величина коррозии Vкор самое большее равна приблизительно 0,85. 5. Состав стали типа Т 24 и Р 24, определенного согласно стандартам соответственно ASTM A213 и А 335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 2,4 до 2,6% хрома, от 0,15 до 0,45% кремния, от 0,30 до 0,45% марганца, от 0,70 до 0,90% молибдена и практически не содержит вольфрама, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением где =2,828; =0,237; A=Cr-(Mo+W+Ni+Co); =0,091; В=1,40-0,12Cr+0,007/Si; C=1,2MnMn0,53Mn+0,02(W+Ni)-0,012,причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор самое большее равна приблизительно 0,8. 6. Состав стали по п.5, отличающийся массовыми содержаниями Cr, Mn, Si, Mo, W, Ni, Co такими,что величина коррозии Vкор самое большее равна приблизительно 0,75. 7. Состав стали типа Т 91 и Р 91, определенного согласно стандартам соответственно ASTM A213 и А 335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 8,9 до 9,5% хрома, от 0,2 до 0,5% кремния, от 0,85 до 0,95% молибдена, от 0,30 до 0,45% марганца и, по существу, отсутствует вольфрам, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением где =2,828; =0,237; A=Cr-(Mo+W+Ni+Co); =0,091; В=1,40-0,12Cr+0,007/Si; C=1,2MnMn0,53Mn+0,02(W+Ni)-0,012,причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор меньше приблизительно 0,1. 8. Состав стали по п.7, отличающийся тем, что величина коррозии Vкор самое большее равна приблизительно 0,07. 9. Состав стали типа Т 92 и Р 92, определенного согласно стандартам соответственно ASTM A213 и А 335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые- 12015633 газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 8,9 до 9,5% хрома, не более 0,5% кремния, от 0,30 до 0,45% марганца, от 1,50 до 1,75% вольфрама и от 0,30 до 0,45% молибдена, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением где =2,828; =0,237; A=Cr-(Mo+W+Ni+Co); =0,091; В=1,40-0,12Cr+0,007/Si; C=1,2MnMn0,53Mn+0,02(W+Ni)-0,012,причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор самое большее равна приблизительно 0,11. 10. Состав стали по п.9, отличающийся массовыми содержаниями Cr, Mn, Si, Mo, W, Ni, Co такими,что величина коррозии Vкор самое большее равна приблизительно 0,08. 11. Состав стали по одному из пп.7-10, отличающийся тем, что он содержит меньше 0,2% никеля. 12. Состав стали типа Т 9 и Р 9, определенного согласно стандартам соответственно ASTM A213 и А 335 с высокими характеристиками горячей коррозии окислительными средами, такими как дымовые газы или водяной пар, отличающийся тем, что он содержит по массе приблизительно от 9,2 до 10% хрома, от 0,25 до 1% кремния, от 0,9 до 1% молибдена, от 0,30 до 0,45% марганца и, по существу, отсутствует вольфрам, при этом процентные содержания компонентов состава стали подобраны согласно предварительно заданной модели, характеризуемой выражением где =2,828; =0,237; A=Cr-(Mo+W+Ni+Co); =0,091; B=1,40-0,12Cr+0,007/Si; C=1,2MnMn0,53Mn+0,02(W+Ni)-0,012,причем массовые содержания Cr, Mn, Si, Mo, W, Ni, Co выбраны так, что величина коррозии Vкор самое большее равна приблизительно 0,09. 13. Состав стали по любому из пп.1-4 и 7-11, отличающийся тем, что он имеет массовое содержание кремния, находящееся в интервале приблизительно от 0,20 до 0,50%, предпочтительно приблизительно от 0,30 до 0,50%. 14. Состав стали по любому из пп.1-4, отличающийся тем, что он имеет массовое содержание марганца, находящееся в интервале приблизительно от 0,25 до 0,45%. 15. Бесшовная труба или вспомогательное оборудование, выполненные, по существу, из состава стали по любому из пп.1-14. 16. Применение состава стали по любому из пп.1-14 в качестве материала для изготовления бесшовных труб и вспомогательного оборудования для генерации, транспортировки или кондиционирования водяного пара при высоких температуре и давлении.

МПК / Метки

МПК: C22C 38/18, C22C 38/22, C22C 38/30

Метки: применений, специальных, сталей, составы

Код ссылки

<a href="https://eas.patents.su/17-15633-sostavy-stalejj-dlya-specialnyh-primenenijj.html" rel="bookmark" title="База патентов Евразийского Союза">Составы сталей для специальных применений</a>