Изделие, обладающее устойчивостью к металлическому пылеобразованию

Номер патента: 8761

Опубликовано: 31.08.2007

Авторы: Йеранссон Кеннет, Хернблом Йохан, Сакалош Петер, Лундберг Матс

Формула / Реферат

1. Изделие в форме трубы, трубопровода, листа, полосы или прутка, обладающее устойчивостью или невосприимчивостью к науглероживанию, металлическому пылеобразованию и коксованию и устойчивое к окислению, состоящее из несущего элемента и коррозионно-стойкого покрытия из сплава на основе меди, отличающееся тем, что коррозионно-стойкое покрытие имеет минимальную толщину 0,5 мм, а сплав на основе меди имеет следующий состав, вес.%: Al - 2-20; Si - >0-6; один или более из группы редких щелочно-земельных металлов, таких как иттрий, гафний, цирконий, лантан и/или церий - до 1,0 каждого компонента; в сумме - до 3,0; один или более из компонентов, таких как железо, никель, кобальт и марганец, в сумме - до 20; Сu - остальное, и обычно присутствующие легирующие элементы и примеси.

2. Изделие по п.1, отличающееся тем, что коррозионно-стойкий элемент имеет минимальную толщину 1 мм.

3. Изделие по п.1 или 2, отличающееся тем, что сплав на основе меди содержит 4-13, предпочтительно 4-9 вес.% Аl.

4. Изделие по любому из пп.1-3, отличающееся тем, что сплав на основе меди содержит до 5, предпочтительно 0,05-5, более предпочтительно 0,5-3 вес.% Si.

5. Изделие по любому из пп.1-4, отличающееся тем, что сплав на основе меди содержит один или более элементов из группы редких щелочно-земельных металлов, таких как иттрий, гафний, цирконий, лантан и/или церий, в суммарном содержании до 0,5, предпочтительно 0,01-0,2 вес.%.

6. Изделие по любому из пп.1-5, отличающееся тем, что несущий элемент и коррозионно-стойкий элемент металлургически связаны предпочтительно по всей поверхности соприкосновения.

7. Способ повышения сопротивления науглероживанию, металлическому пылеобразованию, коксованию и окислению в СO-содержащей газовой среде, и/или в углеводородсодержащей газовой среде, или в процессах, в которых используется твердый углерод, таких как газификация твердых карбонатных материалов, термическое разложение углеводородов и каталитический реформинг, несущего элемента с коррозионно-стойким покрытием из сплава на основе меди, отличающийся тем, что формируют коррозионно-стойкое покрытие толщиной не менее 0,5 мм, используя сплав, имеющий следующий состав, вес.%: Аl - 2-20; Si - >0-6; один или более из группы редких щелочно-земельных металлов, таких как иттрий, гафний, цирконий, лантан и/или церий - до 1,0 каждого компонента, в сумме - до 3,0; один или более из компонентов, таких как железо, никель, кобальт и марганец, в сумме - до 20; Сu - остальное, и обычно присутствующие легирующие элементы и примеси.

8. Способ по п.7, отличающийся тем, что металлургически связывают несущий элемент и коррозионно-стойкий элемент предпочтительно по всей поверхности соприкосновения.

9. Способ по п.7, отличающийся тем, что несущий элемент и коррозионно-стойкий элемент связаны механически.

10. Применение изделия по любому из пп.1-6 в качестве деталей оборудования, работающего в СО-содержащей газовой среде и/или углеводородсодержащей газовой среде или используемого в процессах, предусматривающих использование твердого углерода, таких как газификация твердых карбонатных материалов, термическое разложение углеводородов и каталитический реформинг, особенно каталитический реформинг в условиях пониженного содержания серы и пониженного содержания серы и воды.

11. Применение изделия по п.10 при температурах, по меньшей мере, до 1030шС.

Текст

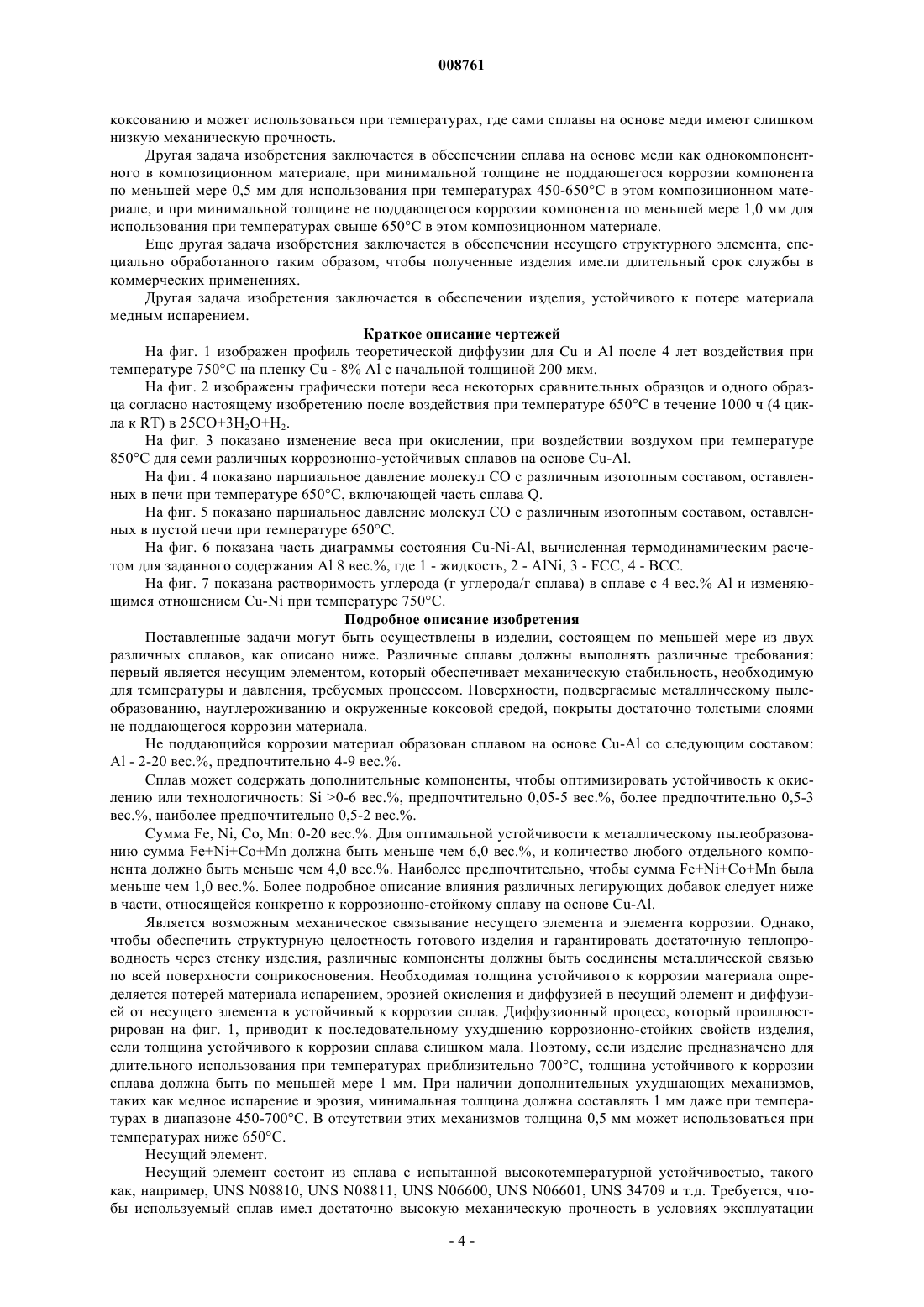

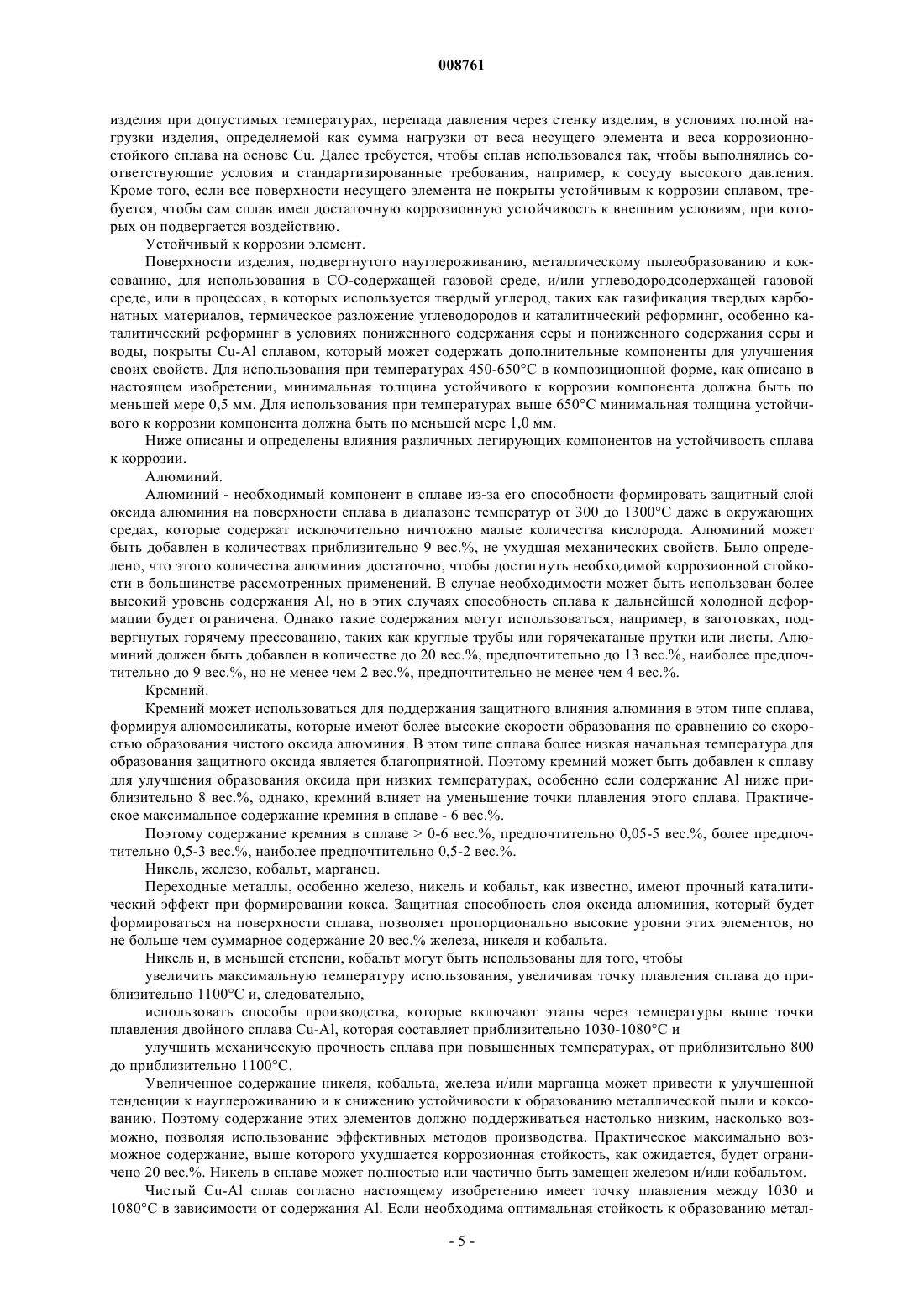

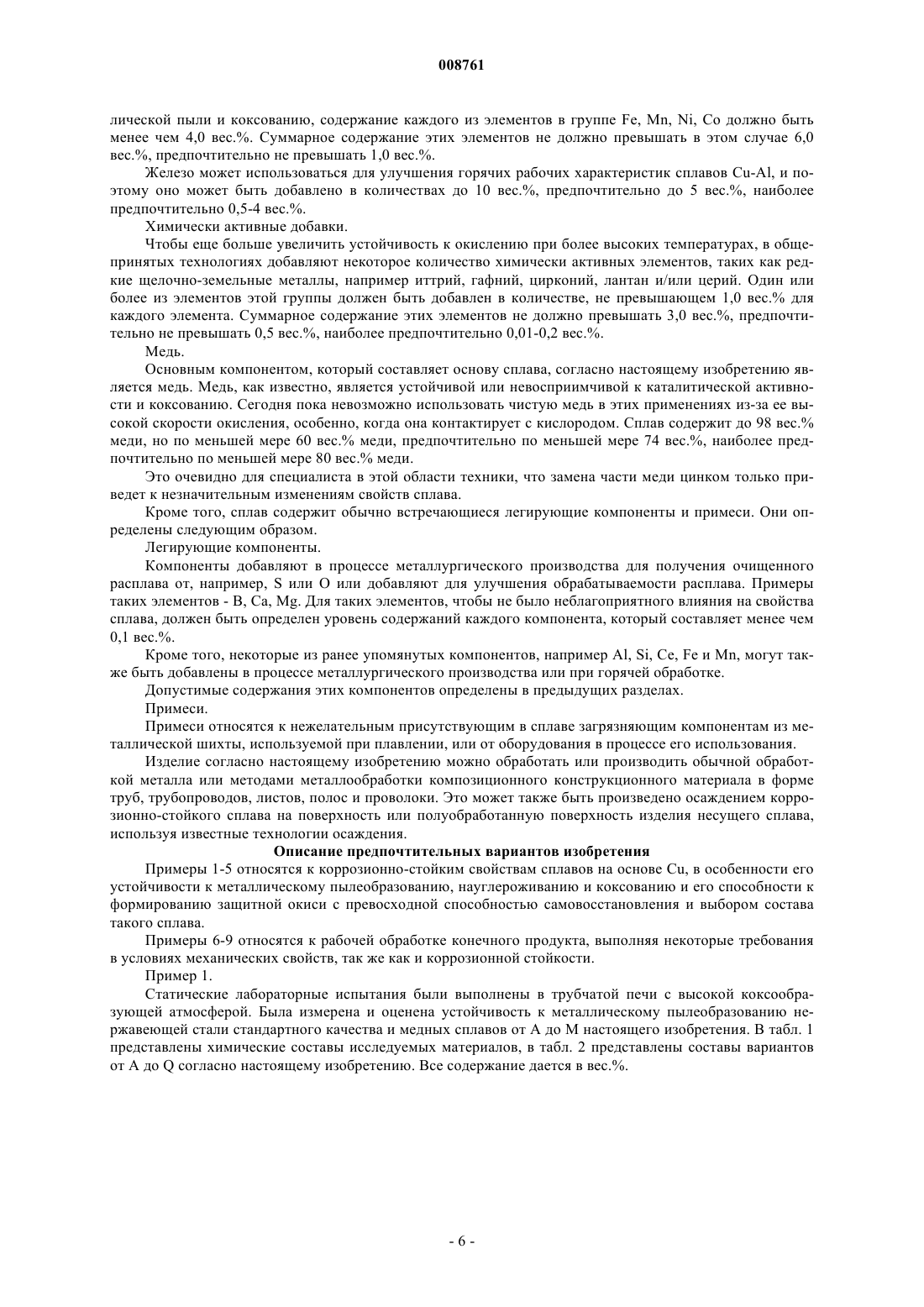

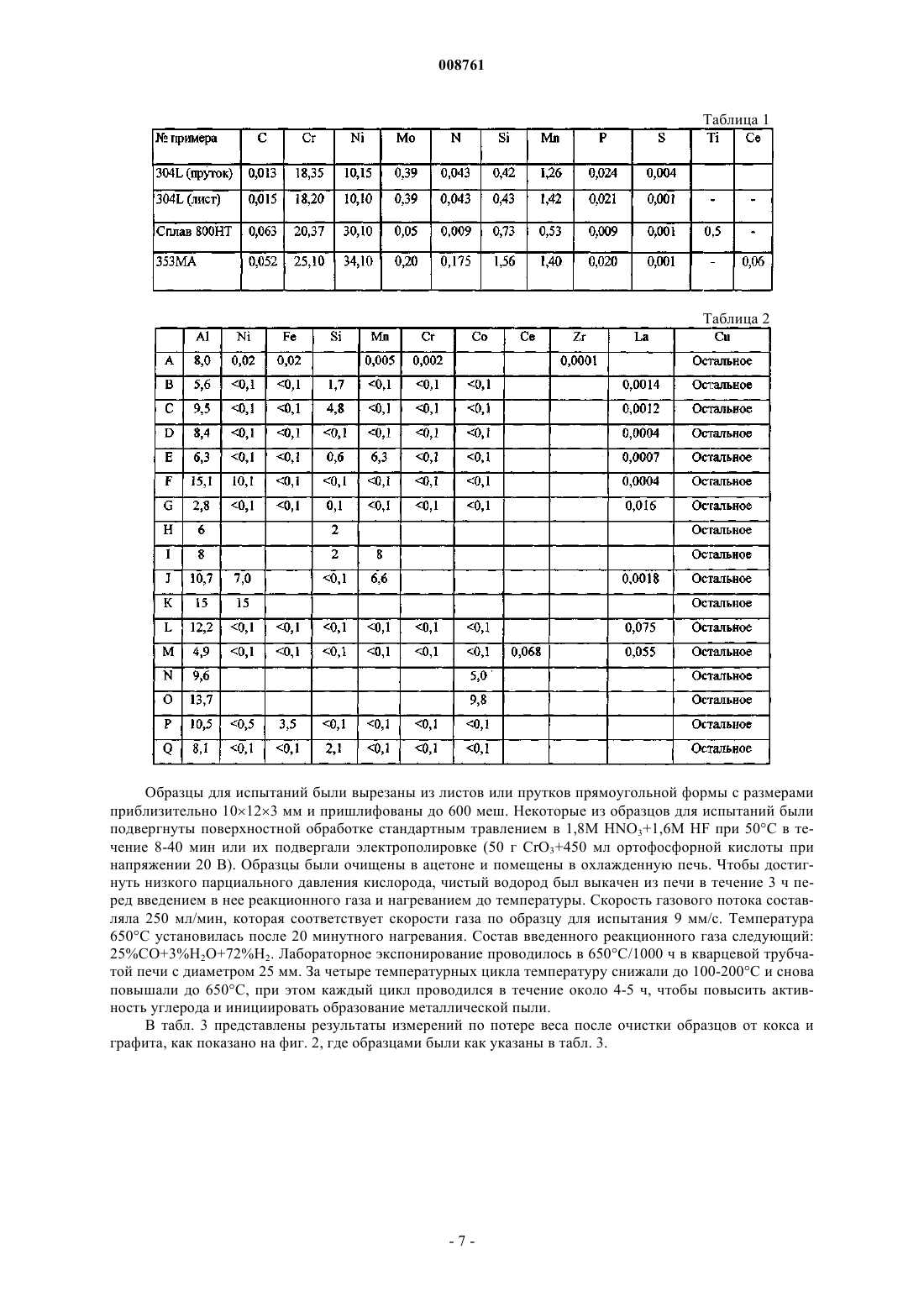

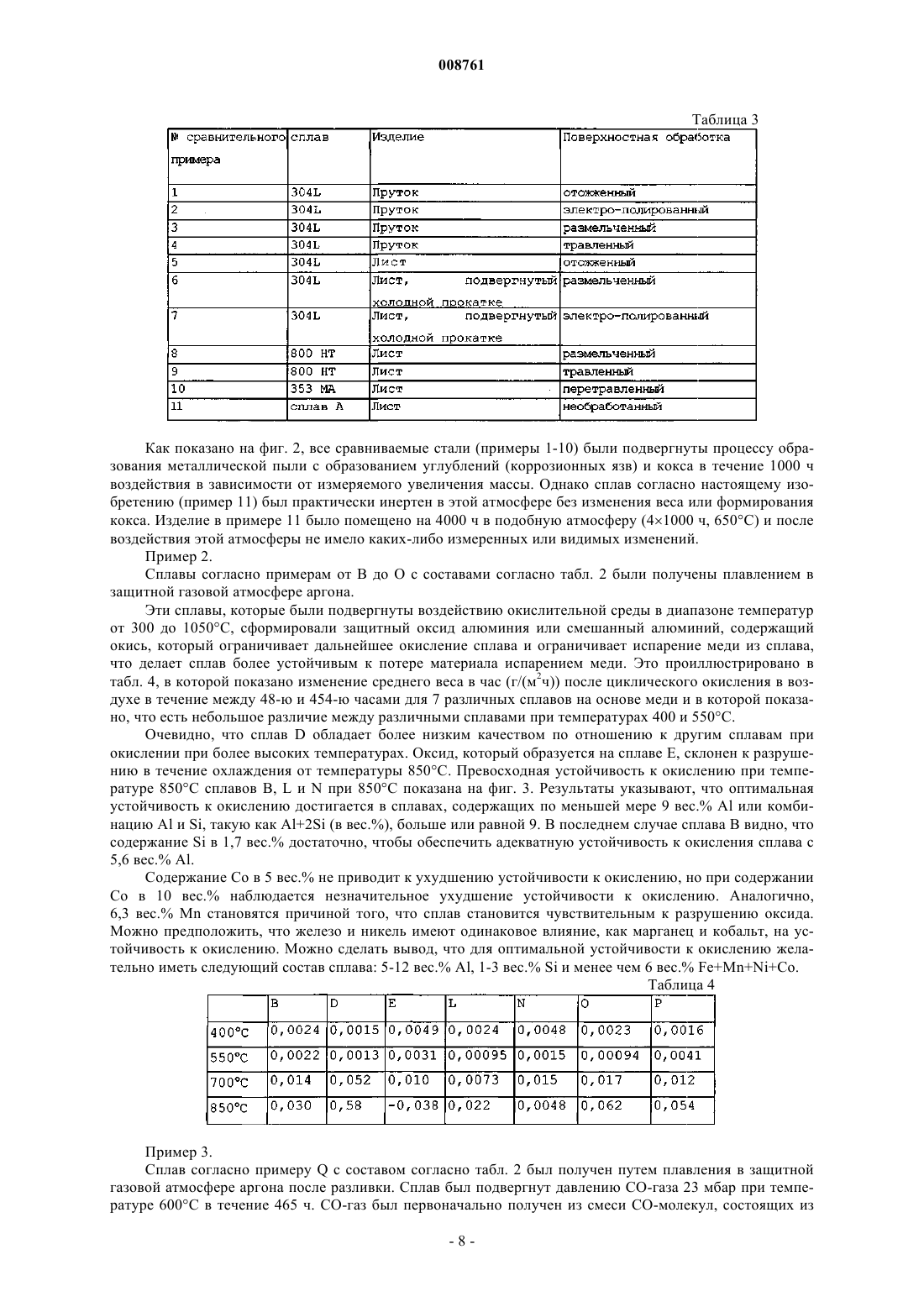

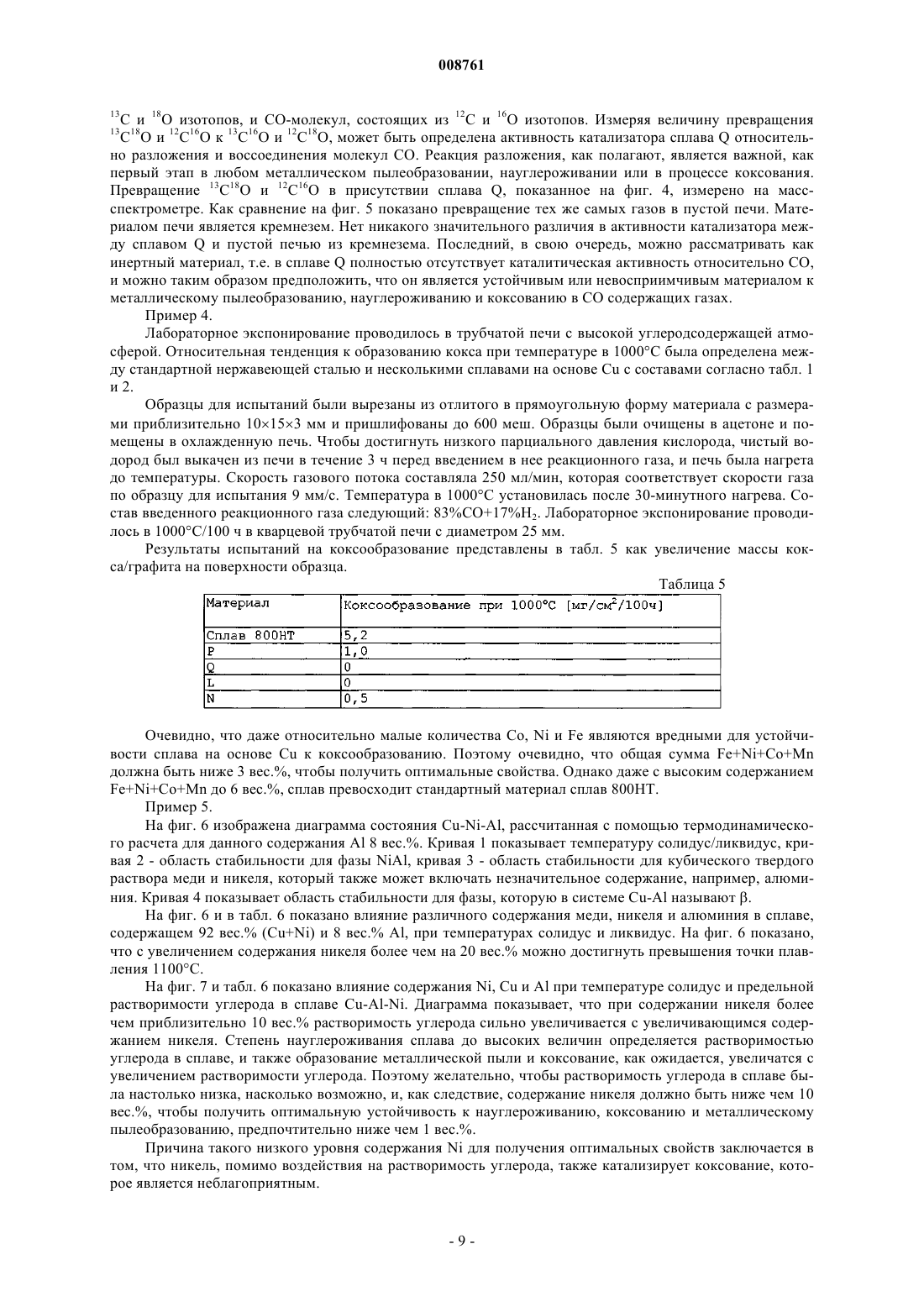

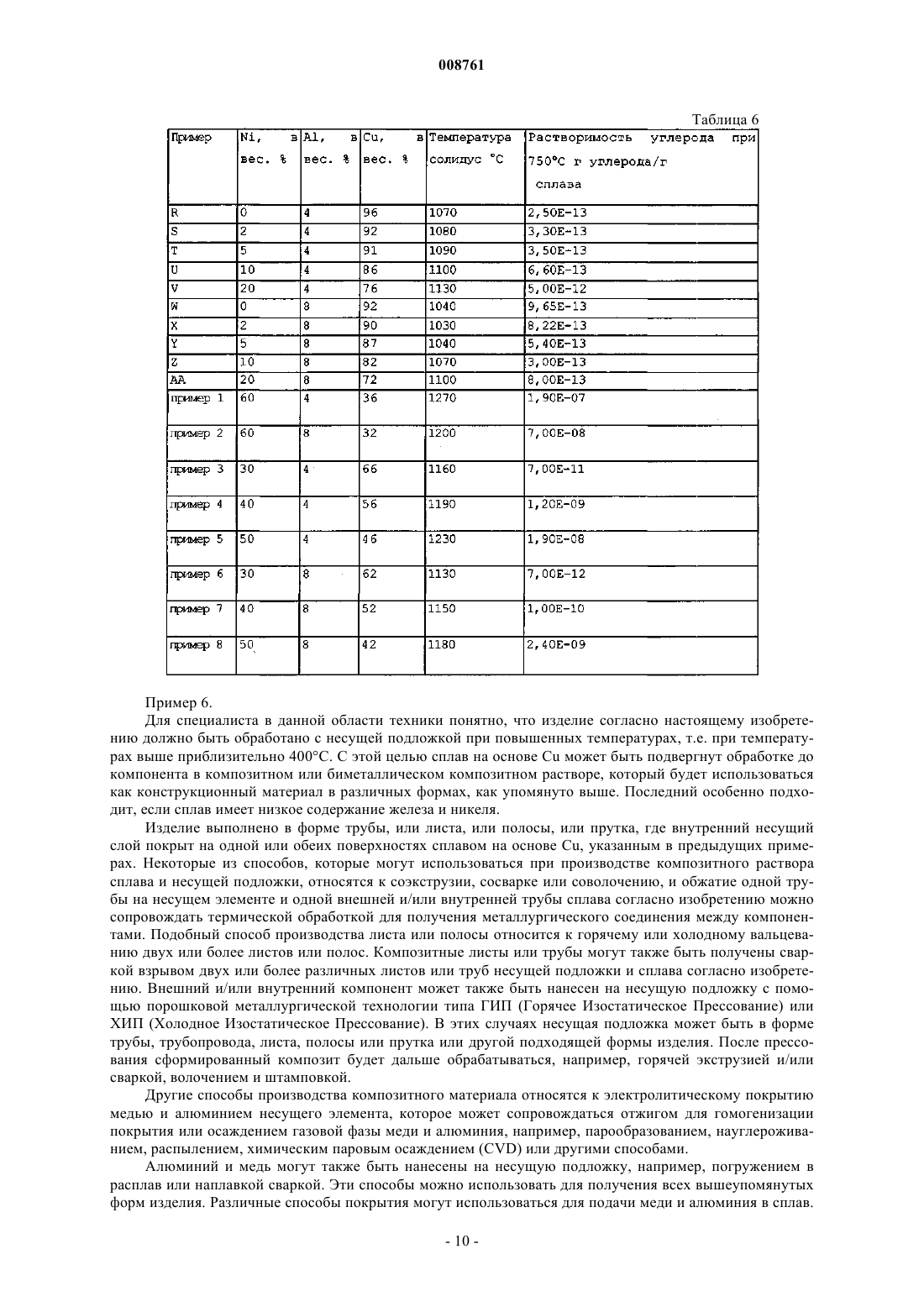

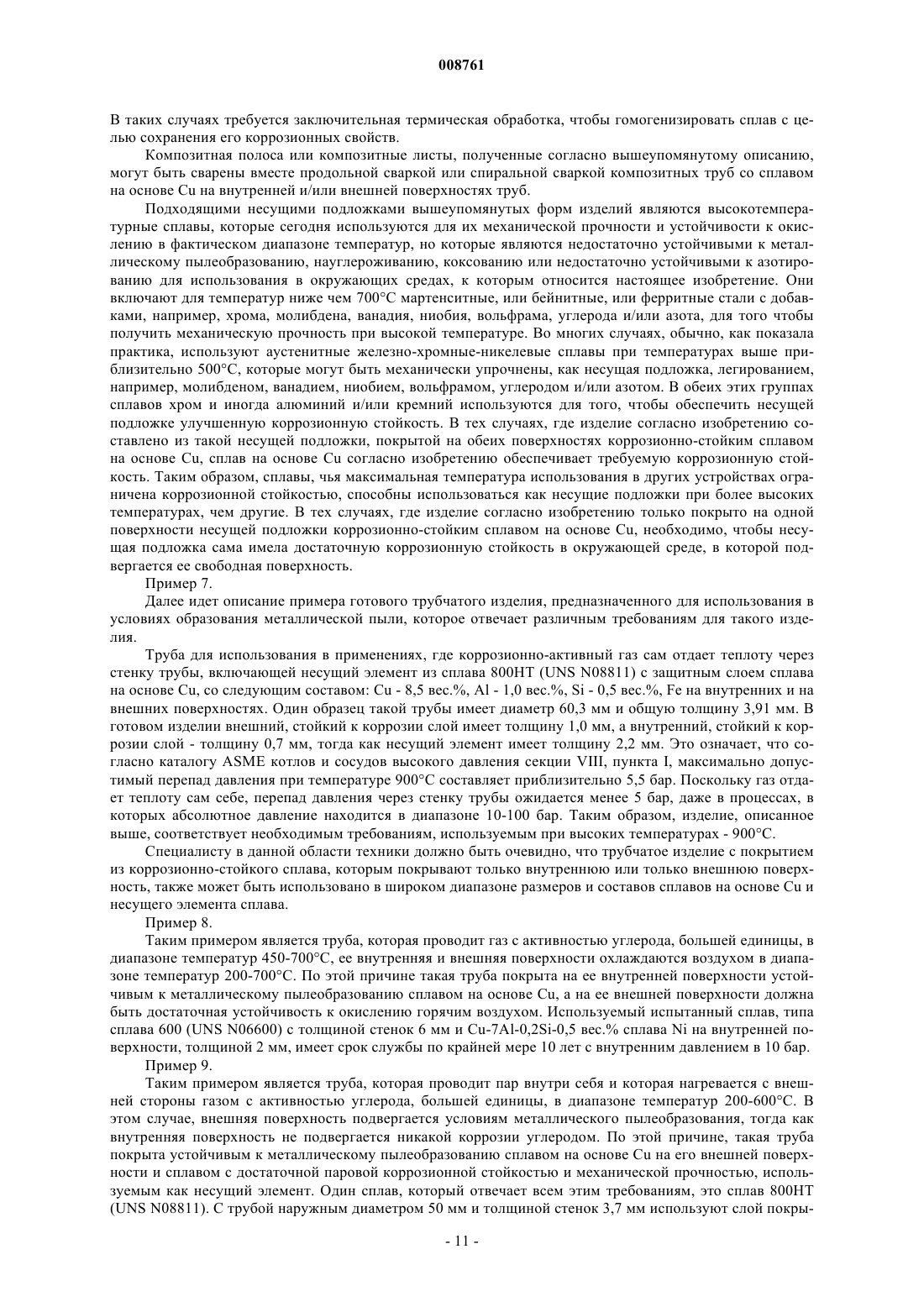

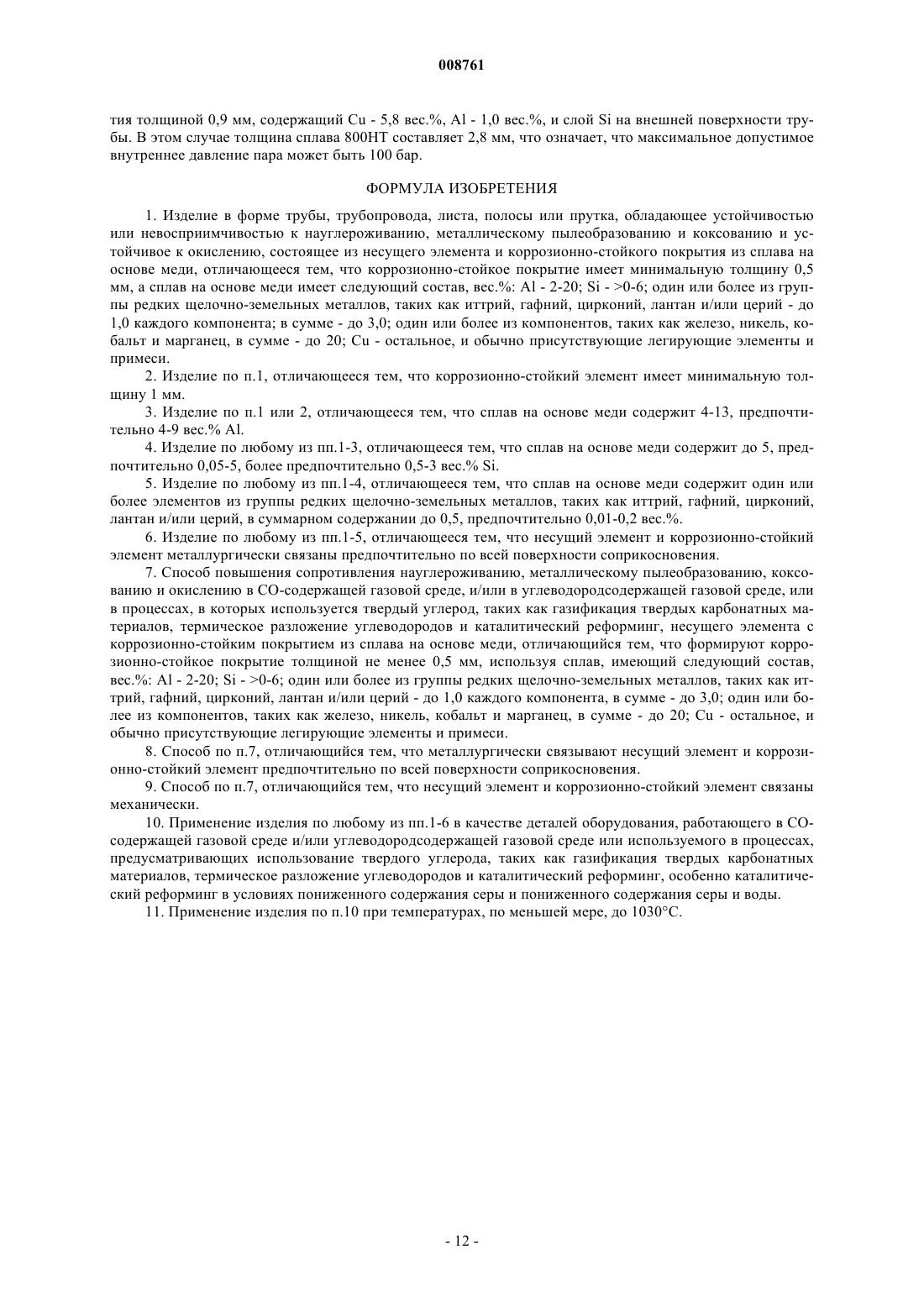

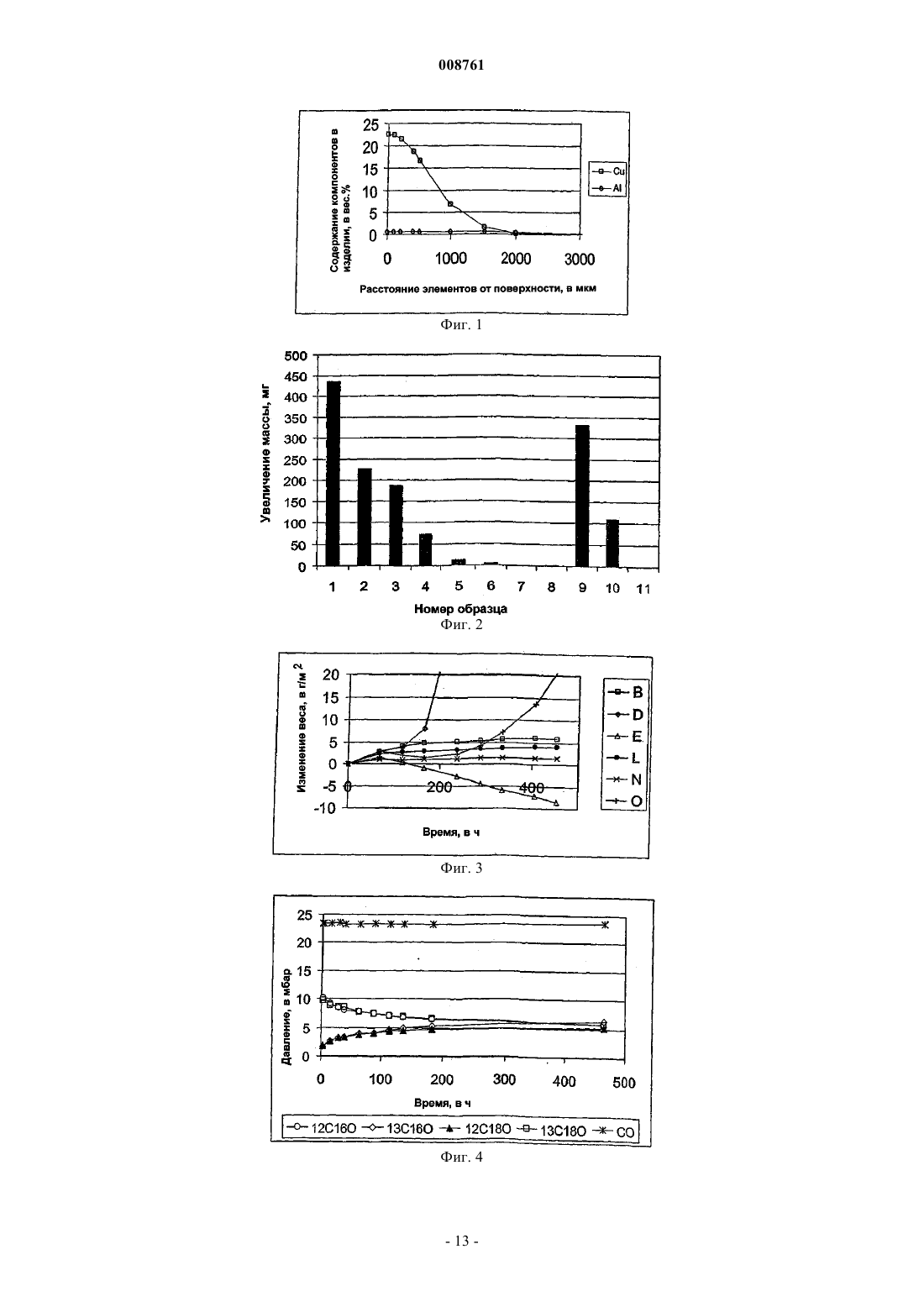

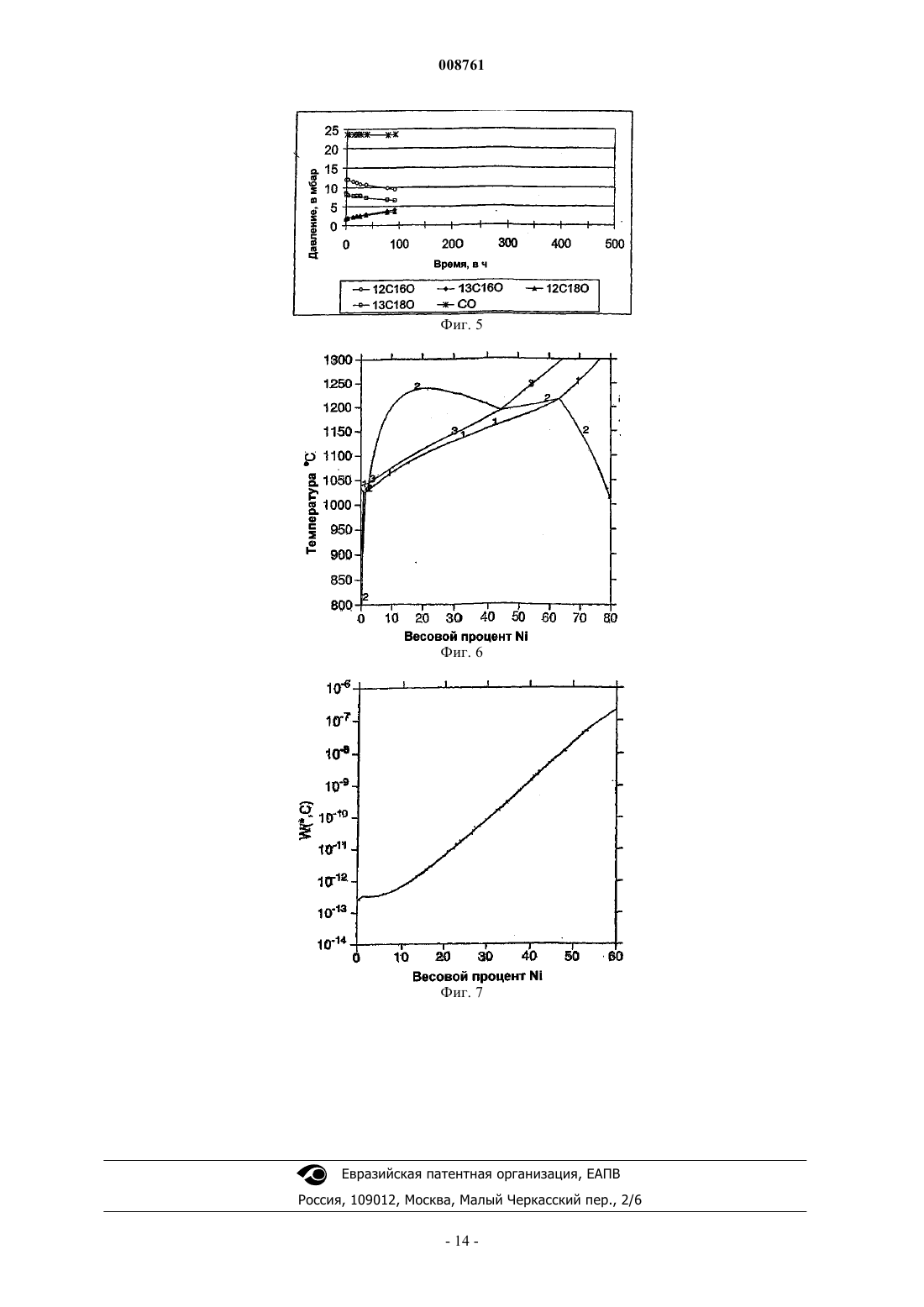

008761 Область техники, к которой относится изобретение Настоящее изобретение относится к изделиям, которые являются устойчивыми или невосприимчивыми к науглероживанию, металлическому пылеобразованию и коксованию и стойкими к окислению и,кроме того, имеют достаточную механическую прочность для использования при температурах больше чем 400 С и при высоком давлении и способность сохранения устойчивости или невосприимчивости к вышеупомянутым типам коррозии даже в течение достаточно длительных периодов времени. Изобретение также относится к использованию упомянутого изделия в конструкции компонентов в СОсодержащей газовой среде, и/или в углеводородсодержащей газовой среде, или в процессах, в которых используют твердый углерод. Уровень техники В последние годы разработка процессов преобразования в нефтехимической промышленности привела к значительным усовершенствованиям эффективности процесса. Один такой пример - разработка высокопористого цеолитового катализатора, легированного определенными металлами, обеспечивающая катализаторы с высокой избирательностью, которые являются подходящими для прецизионного реформинга и/или синтеза. Это обеспечивает более эффективное и экономичное производство ряда высокотребуемых коммерческих жидкостей, основанных на углеводородном исходном сырье. Однако, как было вскоре обнаружено, катализаторы чувствительны к загрязнению серой. Чтобы устранить этот недостаток, были разработаны методы по десульфурации углеводородного исходного сырья. Позже также были найдены такие катализаторы, которые быстро деактивируются водой; таким образом, была разработана защитная технология по снижению содержания воды в потоках технологического газа. Условия пониженного содержания серы и воды привели к обнаружению коксообразования и закупорки реакторных систем; как позже было обнаружено, этот эффект относится к серьезной проблеме разъедания металлических конструктивных материалов, которая воздействует на части оборудования,такие как печные трубы, трубопроводы, стенки реактора, очень негативно, например сокращая время обслуживания целого завода. Этот механизм разрушения металла был уже известен с 1940-х как так называемый процесс "образования металлической пыли". Процесс образования металлической пыли, как известно, замедляется присутствием серы в углеродсодержащем газе. Повышенные экологические требования и требования к недавно разработанным катализаторам сделали условия с пониженным содержанием серы необходимыми, которые привели к увеличению проблем при металлическом пылеобразовании. Как ранее упомянуто, образование металлической пыли является формой катастрофического науглероживания, когда металл быстро распадается в кокс и чистый металл или другие типы металла, обогащенные продуктами реакции. Образование металлической пыли в настоящем случае представляет собой процесс, при котором на металл или сплав воздействуют обогащенным углеродсодержащим газом и вытравливают до образования смеси кокса/углерода и обогащенных металлических частиц. Образование металлической пыли обычно происходит в газах, которые первоначально перенасыщены углеродом, т.е. имеют активность углерода более единицы. Продуктами коррозии процесса образования металлической пыли являются обогащенные металлические и углеродистые компоненты. Углеродистые обогащенные компоненты обычно находятся в форме кокса, т.е. твердого углеродсодержащего слоя, который может содержать различные концентрации, например, водорода, азота, кислорода и т.д. Металлические обогащенные компоненты могут быть различными в зависимости, например, от содержания кислорода в системе и состава сплава, так же как и от рабочей температуры и давления. Типичными металлическими обогащенными компонентами являются металлические карбиды, металлические сплавы с растворенным углеродом и окиси металлических компонентов в сплаве. Образование металлической пыли происходит обычно, когда углерод, содержащий газ, охлаждается от высокой температуры, при которой он близок к равновесию. Часто это состояние равновесия достигается при помощи катализаторов, это означает, что на начальном этапе равновесия, скорости реакции газовой фазы будут низкими. В процессе охлаждения газ не будет способен уравновеситься из-за медленной кинетики, и как следствие, газ становится сильно науглероженным. В большинстве случаев, где образование металлической пыли является проблемой, как, например, в процессе преобразования пара, газ охлаждают для сохранения равновесия, достигаемого при высокой температуре, выше чем у катализатора. Таким образом, необходимой особенностью таких процессов, при которых может произойти образование металлической пыли и не возможно спланировать процесс, чтобы избежать образования металлической пыли, является науглероживание или коксование полностью. Согласно Р. Szakalos, "Механизмы образования металлической пыли на нержавеющей стали", Licenciate thesis, 2002, ISBN 91-7283-260-6 образование металлической пыли, таким образом, вероятно будет происходить в тех компонентах, где газ охлаждают, таких как паровой котел-утилизатор, паровые перегреватели и узлы теплообменных реформеров. Диапазон температур, при которых образование металлической пыли наиболее вероятно, 400-800 С, но может также произойти и при более высоких температурах. Распыленные металлические частицы, полученные металлическим пылеобразованием, могут транспортироваться с технологическим газом и накапливаться ниже по потоку на различных реакторных частях, и везде по всей реакторной системе метастазировать каталитическое коксование, которое может-1 008761 создать засорение. В основном, металлическое пылеобразование имеет большое значение при производстве водорода и сингаза (Н 2/СO смеси). На таких заводах метан и различные другие высшие углеводороды преобразовывают или частично окисляют, чтобы производить водород и моноокись углерода в различных количествах для использования в производстве других более высокомолекулярно-весовых органических соединений. Увеличенная реакция и эффективность регенерации тепла процессов требуют использования оборудования для процесса с благоприятными условиями металлического пылеобразования. Потребность в увеличенной регенерации тепла в процессах синтеза аммиака стала причиной проблем образования металлической пыли в секции регенерации тепла системы реформирования газа, также как и в самом реформере. Металлическое пылеобразование также является проблемой на заводах по прямому восстановлению железной руды, в которых преобразованный метан высушивают и повторно нагревают, чтобы усилить эффективность восстановления руды. Металлическое пылеобразование происходит в реформере, в подогревателе реформированного газа и в трубах выше по потоку восстановления руды. Металлическое пылеобразование также известно в области термообработки в оборудовании, в котором детали подвергают обработке (отжигают, науглероживают). Газы, используемые при термической обработке, смешиваются с нефтяным остатком на деталях для образования газов, которые являются химически благоприятными для образования металлической пыли. Кроме того, газовые смеси, используемые для науглероживания, могут также стать причиной образования металлической пыли, если управление химическим процессом не было обеспечено. На нефтеперерабатывающих заводах также происходит образование металлической пыли в процессах, включающих установки для платформинга систем гидродеалкилирования и регенерации катализатора. Другие процессы, в которых происходит металлическое пылеобразование, включают ядерные установки, в которых используется двуокись углерода для охлаждения оборудования в рециркулирующем газовом контуре установки угольной газификации, в огневых подогревателях, обрабатывающих углеводороды при повышенных температурах, в доменных печах для производства чугуна на сталелитейных заводах и в топливных элементах, использующих расплавленные соли и углеводороды. В последние годы особый акцент был сделан на реформинге и развитии технологии синтеза, чтобы обеспечить получение прибыли от отдаленно расположенных, так называемых "соединенных газовых запасов". Этап синтеза, основанный на дальнейших развитиях процесса Фишера-Тропша, потребует использования очень серьезного металлического пылеобразования, вызывающего образование композиций синтез-газа с более низкими отношениями пара к углероду и более высокими отношениями СО/СО 2, которые будут вызывать серьезное металлическое пылеобразование. Однако только небольшие этапы развития в этом направлении были предприняты из-за недостатка материала с достаточной устойчивостью к металлическому пылеобразованию. Описание предшествующего уровня техники Решения, которые используются в настоящее время для обеспечения защиты от металлического пылеобразования и снижения формирования кокса, состоят в том, чтобы использовать улучшенные никелевые сплавы, или сплавы на основе железа с высоким содержанием хрома и определенных добавок алюминия. Было исследовано несколько способов поверхностной модификации, которые основаны на диффузионных методах покрытия или наплавленных сваркой покрытиях, лазерном плавлении, химическом осаждении паров (CVD), физическом осаждении паров (PVD) или распылении. Многие из тех способов включают элементы, основанные на металлах с переходной валентностью, таких как железо, никель и кобальт, которые известны своими каталитическими свойствами, обеспечивающими их промотирование коксообразования. Есть металлы, такие как медь и олово, которые, как известно, являются устойчивыми или невосприимчивыми к коксообразованию и науглероживанию. Олово имеет слишком низкую точку плавления,чтобы быть пригодной выше 300 С, и медь и олово имеют недостаточную стойкость против окисления для использования при высоких температурах. Эта устойчивость к окислению необходима в таких случаях, когда твердый кокс периодически удаляется окислением в паре и воздухе. Следовательно, металлические поверхности, которые находятся в контакте с науглероженным технологическим газом, должны также иметь адекватную стойкость к окислению. В большинстве случаев это исключает оловянные сплавы, чистую медь и низколегированную медь как полезные альтернативные устойчивые к науглероживанию материалы. Даже если этап коксоудаления может быть исключен в некоторых процессах, процедуры запуска после осмотра или других остановок в работе, которые вызывают изменение температуры и давления, будут облегчены путем использования сплава, имеющего определенную устойчивость к окислению. Кроме того, изменения процесса в температуре и качестве исходного сырья, так же как работа соответствующего оборудования выше по потоку, могут привести к загрязнению технологических газов, например серой, хлором, щелочными металлическими компонентами, водяным паром и/или кислородом. Медный сплав, который не защищен никаким оксидом на поверхности,может в значительной степени подвергаться коррозии и эрозии. Аналогично, содержащие хром медные сплавы, которые защищены оксидом хрома, могут также быть повреждены вышеупомянутыми компо-2 008761 нентами, поскольку устойчивость к окислению оксида хрома ограничена. Наконец, медь имеет, в еще большей степени, чем олово, высокие давления пара при температурах свыше 500 С, которые приводят к тому, что когда эти элементы присутствуют на поверхности металла, пар этих элементов может транспортироваться в систему процесса и ведет к загрязнению, например, материала конструкции, технологических жидкостей и катализаторов, так же как и к потере толщины защитного материала. Существуют способы покрытия материала конструкции тонкими слоями устойчивых или невосприимчивых металлов или устойчивых к коксованию металлов, таких как олово, медь, которые описаны в US 5863418 А, ЕР 09003424 А и WO 03014263 А 1. Такие тонкие слои, приблизительно 200 мкм толщиной, будут поглощаться потерями металла из-за эрозии и испарения, так же как и реакции с материалами конструкции, приводят в результате к неадекватным срокам службы при температурах выше приблизительно 500 С. Периодическое повторное нанесение покрытия на поверхности, подвергаемые коррозийным газам, требует или демонтирования технологического оборудования и очистки поверхностей,которые необходимо покрывать, и, наконец, покрытия их или очистки и повторного нанесения покрытия на них в технологическом оборудовании. Первый способ требует долгих периодов выключения, второй дорогого перепроектирования и разработки на сегодняшний день несуществующих способов для очистки и нанесения покрытий на месте, так же как и для проверки целостности нанесенных покрытий. Поэтому периодическое повторное нанесение тонких слоев покрытий не будет технологически и коммерчески выполнено на практике. Альтернативный способ по созданию твердого сплава на основе меди упомянут в "THE ALUMINIUM BRONZES", MACKEN, PJ, SMITH, COOPER DEVELOPMENT ASSN, 55 SOUTH ARDLEYSTREET, LONDON W.1, SECOND PUBLICATION 1966, CDA PUB. NO 31, 263 PP.; 1966, который не является выбором при температурах выше приблизительно 500 С для герметичных компонентов или компонентов, которые в другом способе должны сохранять структурную целостность в течение их полного срока службы, из-за низкой механической прочности медных сплавов при температурах выше 400500 С. Использование таких краткосрочных решений не устранит сейчас состояние неопределенности относительно эксплуатации, так же как и предсказуемости затрат на обслуживание и повторные риски повреждения, связанных с появлением металлического пылеобразования, повреждающего технологическое оборудование. Использование таких краткосрочных решений вряд ли получит широкое промышленное применение новых, находящихся на стадии становления и эксергии эффективных конструктивных решений, т.е. конструкций, которые позволяют снизить капиталовложения и эксплуатационные затраты нефтехимических и химических заводов и увеличить экологическую устойчивость, уменьшая при этом требования к исходному углеводородному сырью и сокращению сопутствующих газовых выбросов в атмосферу. В частности, такие решения, которые характеризуются нанесением тонких покрытий на несущие детали или материалы конструкции, будут краткосрочными и по существу отличаться от этого решения в определенном отношении. Сущность изобретения Задача настоящего изобретения заключается в обеспечении сплава на медной основе, согласно п.1,для использования в СО-содержащей газовой среде, и/или углеводородсодержащей газовой среде, или в процессах, в которых используется твердый углерод, таких как газификация твердых карбонатных материалов, термическое разложение углеводородов и каталитический реформинг, особенно каталитический реформинг, в условиях пониженного содержания серы и пониженного содержания серы и воды. Другая задача изобретения заключается в обеспечении изделия, устойчивого или невосприимчивого к окислению, особенно устойчивого к СО-содержащей газовой среде, и/или углеводородсодержащей газовой среде, или в процессах, в которых используется твердый углерод, таких как газификация твердых карбонатных материалов, термическое разложение углеводородов и каталитический реформинг,особенно каталитический реформинг в условиях пониженного содержания серы и пониженного содержания серы и воды. Другая задача изобретения заключается в обеспечении изделия с поверхностью без способности каталитически повышать активность формирования твердого кокса. Еще другая задача изобретения заключается в обеспечении изделия, которое является устойчивым или невосприимчивым к науглероживанию, металлическому пылеобразованию и коксованию для использования в СО-содержащей газовой среде, и/или углеводородсодержащей газовой среде, или в процессах, в которых используется твердый углерод, таких как газификация твердых карбонатных материалов, термическое разложение углеводородов и каталитический реформинг, особенно каталитический реформинг в условиях пониженного содержания серы и пониженного содержания серы и воды. Другая задача изобретения заключается в обеспечении изделия, устойчивого к потере материала эрозией или износом из-за высоких газовых скоростей и суспендируемых частиц в технологическом газовом потоке. Другая задача изобретения заключается в обеспечении изделия, в котором сплав на основе меди является устойчивым или невосприимчивым к науглероживанию, металлическому пылеобразованию и-3 008761 коксованию и может использоваться при температурах, где сами сплавы на основе меди имеют слишком низкую механическую прочность. Другая задача изобретения заключается в обеспечении сплава на основе меди как однокомпонентного в композиционном материале, при минимальной толщине не поддающегося коррозии компонента по меньшей мере 0,5 мм для использования при температурах 450-650 С в этом композиционном материале, и при минимальной толщине не поддающегося коррозии компонента по меньшей мере 1,0 мм для использования при температурах свыше 650 С в этом композиционном материале. Еще другая задача изобретения заключается в обеспечении несущего структурного элемента, специально обработанного таким образом, чтобы полученные изделия имели длительный срок службы в коммерческих применениях. Другая задача изобретения заключается в обеспечении изделия, устойчивого к потере материала медным испарением. Краткое описание чертежей На фиг. 1 изображен профиль теоретической диффузии для Cu и Al после 4 лет воздействия при температуре 750 С на пленку Сu - 8% Al с начальной толщиной 200 мкм. На фиг. 2 изображены графически потери веса некоторых сравнительных образцов и одного образца согласно настоящему изобретению после воздействия при температуре 650 С в течение 1000 ч (4 цикла к RT) в 25 СО+3 Н 2 О+Н 2. На фиг. 3 показано изменение веса при окислении, при воздействии воздухом при температуре 850 С для семи различных коррозионно-устойчивых сплавов на основе Cu-Al. На фиг. 4 показано парциальное давление молекул СО с различным изотопным составом, оставленных в печи при температуре 650 С, включающей часть сплава Q. На фиг. 5 показано парциальное давление молекул СО с различным изотопным составом, оставленных в пустой печи при температуре 650 С. На фиг. 6 показана часть диаграммы состояния Cu-Ni-Al, вычисленная термодинамическим расчетом для заданного содержания Al 8 вес.%, где 1 - жидкость, 2 - AlNi, 3 - FCC, 4 - ВСС. На фиг. 7 показана растворимость углерода (г углерода/г сплава) в сплаве с 4 вес.% Al и изменяющимся отношением Cu-Ni при температуре 750 С. Подробное описание изобретения Поставленные задачи могут быть осуществлены в изделии, состоящем по меньшей мере из двух различных сплавов, как описано ниже. Различные сплавы должны выполнять различные требования: первый является несущим элементом, который обеспечивает механическую стабильность, необходимую для температуры и давления, требуемых процессом. Поверхности, подвергаемые металлическому пылеобразованию, науглероживанию и окруженные коксовой средой, покрыты достаточно толстыми слоями не поддающегося коррозии материала. Не поддающийся коррозии материал образован сплавом на основе Cu-Al со следующим составом:Al - 2-20 вес.%, предпочтительно 4-9 вес.%. Сплав может содержать дополнительные компоненты, чтобы оптимизировать устойчивость к окислению или технологичность: Si 0-6 вес.%, предпочтительно 0,05-5 вес.%, более предпочтительно 0,5-3 вес.%, наиболее предпочтительно 0,5-2 вес.%. Сумма Fe, Ni, Co, Mn: 0-20 вес.%. Для оптимальной устойчивости к металлическому пылеобразованию сумма Fe+Ni+Co+Mn должна быть меньше чем 6,0 вес.%, и количество любого отдельного компонента должно быть меньше чем 4,0 вес.%. Наиболее предпочтительно, чтобы сумма Fe+Ni+Co+Mn была меньше чем 1,0 вес.%. Более подробное описание влияния различных легирующих добавок следует ниже в части, относящейся конкретно к коррозионно-стойкому сплаву на основе Сu-Аl. Является возможным механическое связывание несущего элемента и элемента коррозии. Однако,чтобы обеспечить структурную целостность готового изделия и гарантировать достаточную теплопроводность через стенку изделия, различные компоненты должны быть соединены металлической связью по всей поверхности соприкосновения. Необходимая толщина устойчивого к коррозии материала определяется потерей материала испарением, эрозией окисления и диффузией в несущий элемент и диффузией от несущего элемента в устойчивый к коррозии сплав. Диффузионный процесс, который проиллюстрирован на фиг. 1, приводит к последовательному ухудшению коррозионно-стойких свойств изделия,если толщина устойчивого к коррозии сплава слишком мала. Поэтому, если изделие предназначено для длительного использования при температурах приблизительно 700 С, толщина устойчивого к коррозии сплава должна быть по меньшей мере 1 мм. При наличии дополнительных ухудшающих механизмов,таких как медное испарение и эрозия, минимальная толщина должна составлять 1 мм даже при температурах в диапазоне 450-700 С. В отсутствии этих механизмов толщина 0,5 мм может использоваться при температурах ниже 650 С. Несущий элемент. Несущий элемент состоит из сплава с испытанной высокотемпературной устойчивостью, такого как, например, UNS N08810, UNS N08811, UNS N06600, UNS N06601, UNS 34709 и т.д. Требуется, чтобы используемый сплав имел достаточно высокую механическую прочность в условиях эксплуатации-4 008761 изделия при допустимых температурах, перепада давления через стенку изделия, в условиях полной нагрузки изделия, определяемой как сумма нагрузки от веса несущего элемента и веса коррозионностойкого сплава на основе Сu. Далее требуется, чтобы сплав использовался так, чтобы выполнялись соответствующие условия и стандартизированные требования, например, к сосуду высокого давления. Кроме того, если все поверхности несущего элемента не покрыты устойчивым к коррозии сплавом, требуется, чтобы сам сплав имел достаточную коррозионную устойчивость к внешним условиям, при которых он подвергается воздействию. Устойчивый к коррозии элемент. Поверхности изделия, подвергнутого науглероживанию, металлическому пылеобразованию и коксованию, для использования в СО-содержащей газовой среде, и/или углеводородсодержащей газовой среде, или в процессах, в которых используется твердый углерод, таких как газификация твердых карбонатных материалов, термическое разложение углеводородов и каталитический реформинг, особенно каталитический реформинг в условиях пониженного содержания серы и пониженного содержания серы и воды, покрыты Cu-Al сплавом, который может содержать дополнительные компоненты для улучшения своих свойств. Для использования при температурах 450-650 С в композиционной форме, как описано в настоящем изобретении, минимальная толщина устойчивого к коррозии компонента должна быть по меньшей мере 0,5 мм. Для использования при температурах выше 650 С минимальная толщина устойчивого к коррозии компонента должна быть по меньшей мере 1,0 мм. Ниже описаны и определены влияния различных легирующих компонентов на устойчивость сплава к коррозии. Алюминий. Алюминий - необходимый компонент в сплаве из-за его способности формировать защитный слой оксида алюминия на поверхности сплава в диапазоне температур от 300 до 1300 С даже в окружающих средах, которые содержат исключительно ничтожно малые количества кислорода. Алюминий может быть добавлен в количествах приблизительно 9 вес.%, не ухудшая механических свойств. Было определено, что этого количества алюминия достаточно, чтобы достигнуть необходимой коррозионной стойкости в большинстве рассмотренных применений. В случае необходимости может быть использован более высокий уровень содержания Аl, но в этих случаях способность сплава к дальнейшей холодной деформации будет ограничена. Однако такие содержания могут использоваться, например, в заготовках, подвергнутых горячему прессованию, таких как круглые трубы или горячекатаные прутки или листы. Алюминий должен быть добавлен в количестве до 20 вес.%, предпочтительно до 13 вес.%, наиболее предпочтительно до 9 вес.%, но не менее чем 2 вес.%, предпочтительно не менее чем 4 вес.%. Кремний. Кремний может использоваться для поддержания защитного влияния алюминия в этом типе сплава,формируя алюмосиликаты, которые имеют более высокие скорости образования по сравнению со скоростью образования чистого оксида алюминия. В этом типе сплава более низкая начальная температура для образования защитного оксида является благоприятной. Поэтому кремний может быть добавлен к сплаву для улучшения образования оксида при низких температурах, особенно если содержание Al ниже приблизительно 8 вес.%, однако, кремний влияет на уменьшение точки плавления этого сплава. Практическое максимальное содержание кремния в сплаве - 6 вес.%. Поэтому содержание кремния в сплаве 0-6 вес.%, предпочтительно 0,05-5 вес.%, более предпочтительно 0,5-3 вес.%, наиболее предпочтительно 0,5-2 вес.%. Никель, железо, кобальт, марганец. Переходные металлы, особенно железо, никель и кобальт, как известно, имеют прочный каталитический эффект при формировании кокса. Защитная способность слоя оксида алюминия, который будет формироваться на поверхности сплава, позволяет пропорционально высокие уровни этих элементов, но не больше чем суммарное содержание 20 вес.% железа, никеля и кобальта. Никель и, в меньшей степени, кобальт могут быть использованы для того, чтобы увеличить максимальную температуру использования, увеличивая точку плавления сплава до приблизительно 1100 С и, следовательно,использовать способы производства, которые включают этапы через температуры выше точки плавления двойного сплава Сu-Аl, которая составляет приблизительно 1030-1080 С и улучшить механическую прочность сплава при повышенных температурах, от приблизительно 800 до приблизительно 1100 С. Увеличенное содержание никеля, кобальта, железа и/или марганца может привести к улучшенной тенденции к науглероживанию и к снижению устойчивости к образованию металлической пыли и коксованию. Поэтому содержание этих элементов должно поддерживаться настолько низким, насколько возможно, позволяя использование эффективных методов производства. Практическое максимально возможное содержание, выше которого ухудшается коррозионная стойкость, как ожидается, будет ограничено 20 вес.%. Никель в сплаве может полностью или частично быть замещен железом и/или кобальтом. Чистый Cu-Al сплав согласно настоящему изобретению имеет точку плавления между 1030 и 1080 С в зависимости от содержания Аl. Если необходима оптимальная стойкость к образованию метал-5 008761 лической пыли и коксованию, содержание каждого из элементов в группе Fe, Mn, Ni, Co должно быть менее чем 4,0 вес.%. Суммарное содержание этих элементов не должно превышать в этом случае 6,0 вес.%, предпочтительно не превышать 1,0 вес.%. Железо может использоваться для улучшения горячих рабочих характеристик сплавов Cu-Al, и поэтому оно может быть добавлено в количествах до 10 вес.%, предпочтительно до 5 вес.%, наиболее предпочтительно 0,5-4 вес.%. Химически активные добавки. Чтобы еще больше увеличить устойчивость к окислению при более высоких температурах, в общепринятых технологиях добавляют некоторое количество химически активных элементов, таких как редкие щелочно-земельные металлы, например иттрий, гафний, цирконий, лантан и/или церий. Один или более из элементов этой группы должен быть добавлен в количестве, не превышающем 1,0 вес.% для каждого элемента. Суммарное содержание этих элементов не должно превышать 3,0 вес.%, предпочтительно не превышать 0,5 вес.%, наиболее предпочтительно 0,01-0,2 вес.%. Медь. Основным компонентом, который составляет основу сплава, согласно настоящему изобретению является медь. Медь, как известно, является устойчивой или невосприимчивой к каталитической активности и коксованию. Сегодня пока невозможно использовать чистую медь в этих применениях из-за ее высокой скорости окисления, особенно, когда она контактирует с кислородом. Сплав содержит до 98 вес.% меди, но по меньшей мере 60 вес.% меди, предпочтительно по меньшей мере 74 вес.%, наиболее предпочтительно по меньшей мере 80 вес.% меди. Это очевидно для специалиста в этой области техники, что замена части меди цинком только приведет к незначительным изменениям свойств сплава. Кроме того, сплав содержит обычно встречающиеся легирующие компоненты и примеси. Они определены следующим образом. Легирующие компоненты. Компоненты добавляют в процессе металлургического производства для получения очищенного расплава от, например, S или О или добавляют для улучшения обрабатываемости расплава. Примеры таких элементов - В, Cа, Mg. Для таких элементов, чтобы не было неблагоприятного влияния на свойства сплава, должен быть определен уровень содержаний каждого компонента, который составляет менее чем 0,1 вес.%. Кроме того, некоторые из ранее упомянутых компонентов, например Al, Si, Ce, Fe и Мn, могут также быть добавлены в процессе металлургического производства или при горячей обработке. Допустимые содержания этих компонентов определены в предыдущих разделах. Примеси. Примеси относятся к нежелательным присутствующим в сплаве загрязняющим компонентам из металлической шихты, используемой при плавлении, или от оборудования в процессе его использования. Изделие согласно настоящему изобретению можно обработать или производить обычной обработкой металла или методами металлообработки композиционного конструкционного материала в форме труб, трубопроводов, листов, полос и проволоки. Это может также быть произведено осаждением коррозионно-стойкого сплава на поверхность или полуобработанную поверхность изделия несущего сплава,используя известные технологии осаждения. Описание предпочтительных вариантов изобретения Примеры 1-5 относятся к коррозионно-стойким свойствам сплавов на основе Сu, в особенности его устойчивости к металлическому пылеобразованию, науглероживанию и коксованию и его способности к формированию защитной окиси с превосходной способностью самовосстановления и выбором состава такого сплава. Примеры 6-9 относятся к рабочей обработке конечного продукта, выполняя некоторые требования в условиях механических свойств, так же как и коррозионной стойкости. Пример 1. Статические лабораторные испытания были выполнены в трубчатой печи с высокой коксообразующей атмосферой. Была измерена и оценена устойчивость к металлическому пылеобразованию нержавеющей стали стандартного качества и медных сплавов от А до М настоящего изобретения. В табл. 1 представлены химические составы исследуемых материалов, в табл. 2 представлены составы вариантов от А до Q согласно настоящему изобретению. Все содержание дается в вес.%. Образцы для испытаний были вырезаны из листов или прутков прямоугольной формы с размерами приблизительно 10123 мм и пришлифованы до 600 меш. Некоторые из образцов для испытаний были подвергнуты поверхностной обработке стандартным травлением в 1,8 М HNO3+1,6 М HF при 50 С в течение 8-40 мин или их подвергали электрополировке (50 г СrО 3+450 мл ортофосфорной кислоты при напряжении 20 В). Образцы были очищены в ацетоне и помещены в охлажденную печь. Чтобы достигнуть низкого парциального давления кислорода, чистый водород был выкачен из печи в течение 3 ч перед введением в нее реакционного газа и нагреванием до температуры. Скорость газового потока составляла 250 мл/мин, которая соответствует скорости газа по образцу для испытания 9 мм/с. Температура 650 С установилась после 20 минутного нагревания. Состав введенного реакционного газа следующий: 25%СО+3%Н 2 О+72%Н 2. Лабораторное экспонирование проводилось в 650 С/1000 ч в кварцевой трубчатой печи с диаметром 25 мм. За четыре температурных цикла температуру снижали до 100-200 С и снова повышали до 650 С, при этом каждый цикл проводился в течение около 4-5 ч, чтобы повысить активность углерода и инициировать образование металлической пыли. В табл. 3 представлены результаты измерений по потере веса после очистки образцов от кокса и графита, как показано на фиг. 2, где образцами были как указаны в табл. 3. Как показано на фиг. 2, все сравниваемые стали (примеры 1-10) были подвергнуты процессу образования металлической пыли с образованием углублений (коррозионных язв) и кокса в течение 1000 ч воздействия в зависимости от измеряемого увеличения массы. Однако сплав согласно настоящему изобретению (пример 11) был практически инертен в этой атмосфере без изменения веса или формирования кокса. Изделие в примере 11 было помещено на 4000 ч в подобную атмосферу (41000 ч, 650 С) и после воздействия этой атмосферы не имело каких-либо измеренных или видимых изменений. Пример 2. Сплавы согласно примерам от В до О с составами согласно табл. 2 были получены плавлением в защитной газовой атмосфере аргона. Эти сплавы, которые были подвергнуты воздействию окислительной среды в диапазоне температур от 300 до 1050 С, сформировали защитный оксид алюминия или смешанный алюминий, содержащий окись, который ограничивает дальнейшее окисление сплава и ограничивает испарение меди из сплава,что делает сплав более устойчивым к потере материала испарением меди. Это проиллюстрировано в табл. 4, в которой показано изменение среднего веса в час (г/(м 2 ч после циклического окисления в воздухе в течение между 48-ю и 454-ю часами для 7 различных сплавов на основе меди и в которой показано, что есть небольшое различие между различными сплавами при температурах 400 и 550 С. Очевидно, что сплав D обладает более низким качеством по отношению к другим сплавам при окислении при более высоких температурах. Оксид, который образуется на сплаве Е, склонен к разрушению в течение охлаждения от температуры 850 С. Превосходная устойчивость к окислению при температуре 850 С сплавов В, L и N при 850 С показана на фиг. 3. Результаты указывают, что оптимальная устойчивость к окислению достигается в сплавах, содержащих по меньшей мере 9 вес.% Аl или комбинацию Al и Si, такую как Al+2Si (в вес.%), больше или равной 9. В последнем случае сплава В видно, что содержание Si в 1,7 вес.% достаточно, чтобы обеспечить адекватную устойчивость к окисления сплава с 5,6 вес.% Аl. Содержание Со в 5 вес.% не приводит к ухудшению устойчивости к окислению, но при содержании Со в 10 вес.% наблюдается незначительное ухудшение устойчивости к окислению. Аналогично,6,3 вес.% Mn становятся причиной того, что сплав становится чувствительным к разрушению оксида. Можно предположить, что железо и никель имеют одинаковое влияние, как марганец и кобальт, на устойчивость к окислению. Можно сделать вывод, что для оптимальной устойчивости к окислению желательно иметь следующий состав сплава: 5-12 вес.% Аl, 1-3 вес.% Si и менее чем 6 вес.% Fe+Mn+Ni+Co. Таблица 4 Пример 3. Сплав согласно примеру Q с составом согласно табл. 2 был получен путем плавления в защитной газовой атмосфере аргона после разливки. Сплав был подвергнут давлению СО-газа 23 мбар при температуре 600 С в течение 465 ч. СО-газ был первоначально получен из смеси СО-молекул, состоящих из С и 18 О изотопов, и СО-молекул, состоящих из 12 С и 16 О изотопов. Измеряя величину превращения С 18 О и 12 С 16 О к 13 С 16 О и 12 С 18 О, может быть определена активность катализатора сплава Q относительно разложения и воссоединения молекул СО. Реакция разложения, как полагают, является важной, как первый этап в любом металлическом пылеобразовании, науглероживании или в процессе коксования. Превращение 13 С 18 О и 12 С 16 О в присутствии сплава Q, показанное на фиг. 4, измерено на массспектрометре. Как сравнение на фиг. 5 показано превращение тех же самых газов в пустой печи. Материалом печи является кремнезем. Нет никакого значительного различия в активности катализатора между сплавом Q и пустой печью из кремнезема. Последний, в свою очередь, можно рассматривать как инертный материал, т.е. в сплаве Q полностью отсутствует каталитическая активность относительно СО,и можно таким образом предположить, что он является устойчивым или невосприимчивым материалом к металлическому пылеобразованию, науглероживанию и коксованию в СО содержащих газах. Пример 4. Лабораторное экспонирование проводилось в трубчатой печи с высокой углеродсодержащей атмосферой. Относительная тенденция к образованию кокса при температуре в 1000 С была определена между стандартной нержавеющей сталью и несколькими сплавами на основе Сu с составами согласно табл. 1 и 2. Образцы для испытаний были вырезаны из отлитого в прямоугольную форму материала с размерами приблизительно 10153 мм и пришлифованы до 600 меш. Образцы были очищены в ацетоне и помещены в охлажденную печь. Чтобы достигнуть низкого парциального давления кислорода, чистый водород был выкачен из печи в течение 3 ч перед введением в нее реакционного газа, и печь была нагрета до температуры. Скорость газового потока составляла 250 мл/мин, которая соответствует скорости газа по образцу для испытания 9 мм/с. Температура в 1000 С установилась после 30-минутного нагрева. Состав введенного реакционного газа следующий: 83%СО+17%Н 2. Лабораторное экспонирование проводилось в 1000 С/100 ч в кварцевой трубчатой печи с диаметром 25 мм. Результаты испытаний на коксообразование представлены в табл. 5 как увеличение массы кокса/графита на поверхности образца. Таблица 5 13 Очевидно, что даже относительно малые количества Cо, Ni и Fe являются вредными для устойчивости сплава на основе Cu к коксообразованию. Поэтому очевидно, что общая сумма Fe+Ni+Co+Mn должна быть ниже 3 вес.%, чтобы получить оптимальные свойства. Однако даже с высоким содержаниемFe+Ni+Co+Mn до 6 вес.%, сплав превосходит стандартный материал сплав 800 НТ. Пример 5. На фиг. 6 изображена диаграмма состояния Cu-Ni-Al, рассчитанная с помощью термодинамического расчета для данного содержания Al 8 вес.%. Кривая 1 показывает температуру солидус/ликвидус, кривая 2 - область стабильности для фазы NiAl, кривая 3 - область стабильности для кубического твердого раствора меди и никеля, который также может включать незначительное содержание, например, алюминия. Кривая 4 показывает область стабильности для фазы, которую в системе Cu-Аl называют . На фиг. 6 и в табл. 6 показано влияние различного содержания меди, никеля и алюминия в сплаве,содержащем 92 вес.% (Cu+Ni) и 8 вес.% Аl, при температурах солидус и ликвидус. На фиг. 6 показано,что с увеличением содержания никеля более чем на 20 вес.% можно достигнуть превышения точки плавления 1100 С. На фиг. 7 и табл. 6 показано влияние содержания Ni, Сu и Al при температуре солидус и предельной растворимости углерода в сплаве Cu-Al-Ni. Диаграмма показывает, что при содержании никеля более чем приблизительно 10 вес.% растворимость углерода сильно увеличивается с увеличивающимся содержанием никеля. Степень науглероживания сплава до высоких величин определяется растворимостью углерода в сплаве, и также образование металлической пыли и коксование, как ожидается, увеличатся с увеличением растворимости углерода. Поэтому желательно, чтобы растворимость углерода в сплаве была настолько низка, насколько возможно, и, как следствие, содержание никеля должно быть ниже чем 10 вес.%, чтобы получить оптимальную устойчивость к науглероживанию, коксованию и металлическому пылеобразованию, предпочтительно ниже чем 1 вес.%. Причина такого низкого уровня содержания Ni для получения оптимальных свойств заключается в том, что никель, помимо воздействия на растворимость углерода, также катализирует коксование, которое является неблагоприятным. Пример 6. Для специалиста в данной области техники понятно, что изделие согласно настоящему изобретению должно быть обработано с несущей подложкой при повышенных температурах, т.е. при температурах выше приблизительно 400 С. С этой целью сплав на основе Сu может быть подвергнут обработке до компонента в композитном или биметаллическом композитном растворе, который будет использоваться как конструкционный материал в различных формах, как упомянуто выше. Последний особенно подходит, если сплав имеет низкое содержание железа и никеля. Изделие выполнено в форме трубы, или листа, или полосы, или прутка, где внутренний несущий слой покрыт на одной или обеих поверхностях сплавом на основе Сu, указанным в предыдущих примерах. Некоторые из способов, которые могут использоваться при производстве композитного раствора сплава и несущей подложки, относятся к соэкструзии, сосварке или соволочению, и обжатие одной трубы на несущем элементе и одной внешней и/или внутренней трубы сплава согласно изобретению можно сопровождать термической обработкой для получения металлургического соединения между компонентами. Подобный способ производства листа или полосы относится к горячему или холодному вальцеванию двух или более листов или полос. Композитные листы или трубы могут также быть получены сваркой взрывом двух или более различных листов или труб несущей подложки и сплава согласно изобретению. Внешний и/или внутренний компонент может также быть нанесен на несущую подложку с помощью порошковой металлургической технологии типа ГИП (Горячее Изостатическое Прессование) или ХИП (Холодное Изостатическое Прессование). В этих случаях несущая подложка может быть в форме трубы, трубопровода, листа, полосы или прутка или другой подходящей формы изделия. После прессования сформированный композит будет дальше обрабатываться, например, горячей экструзией и/или сваркой, волочением и штамповкой. Другие способы производства композитного материала относятся к электролитическому покрытию медью и алюминием несущего элемента, которое может сопровождаться отжигом для гомогенизации покрытия или осаждением газовой фазы меди и алюминия, например, парообразованием, науглероживанием, распылением, химическим паровым осаждением (CVD) или другими способами. Алюминий и медь могут также быть нанесены на несущую подложку, например, погружением в расплав или наплавкой сваркой. Эти способы можно использовать для получения всех вышеупомянутых форм изделия. Различные способы покрытия могут использоваться для подачи меди и алюминия в сплав.- 10008761 В таких случаях требуется заключительная термическая обработка, чтобы гомогенизировать сплав с целью сохранения его коррозионных свойств. Композитная полоса или композитные листы, полученные согласно вышеупомянутому описанию,могут быть сварены вместе продольной сваркой или спиральной сваркой композитных труб со сплавом на основе Cu на внутренней и/или внешней поверхностях труб. Подходящими несущими подложками вышеупомянутых форм изделий являются высокотемпературные сплавы, которые сегодня используются для их механической прочности и устойчивости к окислению в фактическом диапазоне температур, но которые являются недостаточно устойчивыми к металлическому пылеобразованию, науглероживанию, коксованию или недостаточно устойчивыми к азотированию для использования в окружающих средах, к которым относится настоящее изобретение. Они включают для температур ниже чем 700 С мартенситные, или бейнитные, или ферритные стали с добавками, например, хрома, молибдена, ванадия, ниобия, вольфрама, углерода и/или азота, для того чтобы получить механическую прочность при высокой температуре. Во многих случаях, обычно, как показала практика, используют аустенитные железно-хромные-никелевые сплавы при температурах выше приблизительно 500 С, которые могут быть механически упрочнены, как несущая подложка, легированием,например, молибденом, ванадием, ниобием, вольфрамом, углеродом и/или азотом. В обеих этих группах сплавов хром и иногда алюминий и/или кремний используются для того, чтобы обеспечить несущей подложке улучшенную коррозионную стойкость. В тех случаях, где изделие согласно изобретению составлено из такой несущей подложки, покрытой на обеих поверхностях коррозионно-стойким сплавом на основе Сu, сплав на основе Сu согласно изобретению обеспечивает требуемую коррозионную стойкость. Таким образом, сплавы, чья максимальная температура использования в других устройствах ограничена коррозионной стойкостью, способны использоваться как несущие подложки при более высоких температурах, чем другие. В тех случаях, где изделие согласно изобретению только покрыто на одной поверхности несущей подложки коррозионно-стойким сплавом на основе Cu, необходимо, чтобы несущая подложка сама имела достаточную коррозионную стойкость в окружающей среде, в которой подвергается ее свободная поверхность. Пример 7. Далее идет описание примера готового трубчатого изделия, предназначенного для использования в условиях образования металлической пыли, которое отвечает различным требованиям для такого изделия. Труба для использования в применениях, где коррозионно-активный газ сам отдает теплоту через стенку трубы, включающей несущий элемент из сплава 800 НТ (UNS N08811) с защитным слоем сплава на основе Cu, со следующим составом: Cu - 8,5 вес.%, Al - 1,0 вес.%, Si - 0,5 вес.%, Fe на внутренних и на внешних поверхностях. Один образец такой трубы имеет диаметр 60,3 мм и общую толщину 3,91 мм. В готовом изделии внешний, стойкий к коррозии слой имеет толщину 1,0 мм, а внутренний, стойкий к коррозии слой - толщину 0,7 мм, тогда как несущий элемент имеет толщину 2,2 мм. Это означает, что согласно каталогу ASME котлов и сосудов высокого давления секции VIII, пункта I, максимально допустимый перепад давления при температуре 900 С составляет приблизительно 5,5 бар. Поскольку газ отдает теплоту сам себе, перепад давления через стенку трубы ожидается менее 5 бар, даже в процессах, в которых абсолютное давление находится в диапазоне 10-100 бар. Таким образом, изделие, описанное выше, соответствует необходимым требованиям, используемым при высоких температурах - 900 С. Специалисту в данной области техники должно быть очевидно, что трубчатое изделие с покрытием из коррозионно-стойкого сплава, которым покрывают только внутреннюю или только внешнюю поверхность, также может быть использовано в широком диапазоне размеров и составов сплавов на основе Сu и несущего элемента сплава. Пример 8. Таким примером является труба, которая проводит газ с активностью углерода, большей единицы, в диапазоне температур 450-700 С, ее внутренняя и внешняя поверхности охлаждаются воздухом в диапазоне температур 200-700 С. По этой причине такая труба покрыта на ее внутренней поверхности устойчивым к металлическому пылеобразованию сплавом на основе Cu, а на ее внешней поверхности должна быть достаточная устойчивость к окислению горячим воздухом. Используемый испытанный сплав, типа сплава 600 (UNS N06600) с толщиной стенок 6 мм и Cu-7Al-0,2Si-0,5 вес.% сплава Ni на внутренней поверхности, толщиной 2 мм, имеет срок службыпо крайней мере 10 лет с внутренним давлением в 10 бар. Пример 9. Таким примером является труба, которая проводит пар внутри себя и которая нагревается с внешней стороны газом с активностью углерода, большей единицы, в диапазоне температур 200-600 С. В этом случае, внешняя поверхность подвергается условиям металлического пылеобразования, тогда как внутренняя поверхность не подвергается никакой коррозии углеродом. По этой причине, такая труба покрыта устойчивым к металлическому пылеобразованию сплавом на основе Сu на его внешней поверхности и сплавом с достаточной паровой коррозионной стойкостью и механической прочностью, используемым как несущий элемент. Один сплав, который отвечает всем этим требованиям, это сплав 800 НТ(UNS N08811). С трубой наружным диаметром 50 мм и толщиной стенок 3,7 мм используют слой покры- 11008761 тия толщиной 0,9 мм, содержащий Сu - 5,8 вес.%, Al - 1,0 вес.%, и слой Si на внешней поверхности трубы. В этом случае толщина сплава 800 НТ составляет 2,8 мм, что означает, что максимальное допустимое внутреннее давление пара может быть 100 бар. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Изделие в форме трубы, трубопровода, листа, полосы или прутка, обладающее устойчивостью или невосприимчивостью к науглероживанию, металлическому пылеобразованию и коксованию и устойчивое к окислению, состоящее из несущего элемента и коррозионно-стойкого покрытия из сплава на основе меди, отличающееся тем, что коррозионно-стойкое покрытие имеет минимальную толщину 0,5 мм, а сплав на основе меди имеет следующий состав, вес.%: Al - 2-20; Si - 0-6; один или более из группы редких щелочно-земельных металлов, таких как иттрий, гафний, цирконий, лантан и/или церий - до 1,0 каждого компонента; в сумме - до 3,0; один или более из компонентов, таких как железо, никель, кобальт и марганец, в сумме - до 20; Сu - остальное, и обычно присутствующие легирующие элементы и примеси. 2. Изделие по п.1, отличающееся тем, что коррозионно-стойкий элемент имеет минимальную толщину 1 мм. 3. Изделие по п.1 или 2, отличающееся тем, что сплав на основе меди содержит 4-13, предпочтительно 4-9 вес.% Аl. 4. Изделие по любому из пп.1-3, отличающееся тем, что сплав на основе меди содержит до 5, предпочтительно 0,05-5, более предпочтительно 0,5-3 вес.% Si. 5. Изделие по любому из пп.1-4, отличающееся тем, что сплав на основе меди содержит один или более элементов из группы редких щелочно-земельных металлов, таких как иттрий, гафний, цирконий,лантан и/или церий, в суммарном содержании до 0,5, предпочтительно 0,01-0,2 вес.%. 6. Изделие по любому из пп.1-5, отличающееся тем, что несущий элемент и коррозионно-стойкий элемент металлургически связаны предпочтительно по всей поверхности соприкосновения. 7. Способ повышения сопротивления науглероживанию, металлическому пылеобразованию, коксованию и окислению в СO-содержащей газовой среде, и/или в углеводородсодержащей газовой среде, или в процессах, в которых используется твердый углерод, таких как газификация твердых карбонатных материалов, термическое разложение углеводородов и каталитический реформинг, несущего элемента с коррозионно-стойким покрытием из сплава на основе меди, отличающийся тем, что формируют коррозионно-стойкое покрытие толщиной не менее 0,5 мм, используя сплав, имеющий следующий состав,вес.%: Аl - 2-20; Si - 0-6; один или более из группы редких щелочно-земельных металлов, таких как иттрий, гафний, цирконий, лантан и/или церий - до 1,0 каждого компонента, в сумме - до 3,0; один или более из компонентов, таких как железо, никель, кобальт и марганец, в сумме - до 20; Сu - остальное, и обычно присутствующие легирующие элементы и примеси. 8. Способ по п.7, отличающийся тем, что металлургически связывают несущий элемент и коррозионно-стойкий элемент предпочтительно по всей поверхности соприкосновения. 9. Способ по п.7, отличающийся тем, что несущий элемент и коррозионно-стойкий элемент связаны механически. 10. Применение изделия по любому из пп.1-6 в качестве деталей оборудования, работающего в СОсодержащей газовой среде и/или углеводородсодержащей газовой среде или используемого в процессах,предусматривающих использование твердого углерода, таких как газификация твердых карбонатных материалов, термическое разложение углеводородов и каталитический реформинг, особенно каталитический реформинг в условиях пониженного содержания серы и пониженного содержания серы и воды. 11. Применение изделия по п.10 при температурах, по меньшей мере, до 1030 С.

МПК / Метки

МПК: C22C 9/01, B32B 15/20, B32B 15/18, C10G 75/00, C10G 35/00, C10G 9/14

Метки: устойчивостью, пылеобразованию, обладающее, металлическому, изделие

Код ссылки

<a href="https://eas.patents.su/15-8761-izdelie-obladayushhee-ustojjchivostyu-k-metallicheskomu-pyleobrazovaniyu.html" rel="bookmark" title="База патентов Евразийского Союза">Изделие, обладающее устойчивостью к металлическому пылеобразованию</a>

Предыдущий патент: Изоляционная панель на основе минерального волокна, способ ее производства и ее применение

Следующий патент: Аналог аутологичного а&beta или арр животного и способы его применения

Случайный патент: Каталитический реактор