Изоляционная панель на основе минерального волокна, способ ее производства и ее применение

Формула / Реферат

1. Изоляционная панель для обшивки электрического оборудования, причем панель основана на минеральных волокнах, таких как стекловолокно, стекловата, минеральная шерсть, содержащая сердечник (13; 113) из соединенных между собой минеральных волокон и облицовочного слоя (9, 9'), наложенного по меньшей мере на одну поверхность указанного сердечника из минеральных волокон (13; 113), отличающаяся тем, что облицовочный слой (9; 9') содержит нетканый (WNW) материал или тканое полотно из минерального волокна или выполнен в виде сети из минеральных волокон, причем облицовочный слой химически связан с минеральными волокнами сердечника минеральным связующим или же механически соединен с минеральными волокнами сердечника.

2. Панель по п.1, отличающаяся тем, что облицовочный слой (9; 9') содержит тканое полотно или сеть из стеклянных волокон.

3. Панель по п.1, отличающаяся тем, что облицовочный слой (9; 9') содержит нетканый (WNW) материал из полимерных синтетических волокон, состоящих, в частности, из производных полиэтилена и полиэфира, к которым могут быть добавлены наполнители из оксида металла.

4. Панель по любому из предшествующих пунктов, отличающаяся тем, что облицовочный слой (9; 9') имеет толщину, находящуюся приблизительно в пределах от 0,05 до 1,5 мм.

5. Панель по любому из предшествующих пунктов, отличающаяся тем, что облицовочный слой (9; 9') имеет плотность, находящуюся приблизительно в пределах от 10 до 100 г/м2.

6. Панель по любому из предшествующих пунктов, отличающаяся тем, что сердечник из минеральных волокон имеет удельную массу порядка 600-1000 г/м2.

7. Панель по любому из предшествующих пунктов, отличающаяся тем, что сердечник из минеральных волокон содержит стеклянные волокна диаметром порядка 3-4,5 мкм под нагрузкой 5 г.

8. Панель по любому из предшествующих пунктов, отличающаяся тем, что содержит химические связующие, предназначенные как для образования химической связи между минеральными волокнами сердечника (13), так и для образования химической связи между облицовочным слоем (9; 9') и минеральными волокнами сердечника (13).

9. Панель по п.8, отличающаяся тем, что химическое связующее является минеральным связующим, состоящим из водного раствора полифосфатных солей алюминия.

10. Панель по любому из пп.1-7, отличающаяся тем, что минеральные волокна сердечника (113) механически соединены между собой, причем облицовочный слой (9; 9') механически соединен с минеральными волокнами сердечника (113).

11. Панель по п.10, отличающаяся тем, что механическое соединение получено путем сшивания иглами минеральных волокон между собой и сшивания иглами минеральных волокон с облицовочным слоем (9; 9').

12. Панель по п.10 или 11, отличающаяся тем, что содержит между минеральными волокнами сердечника противопылевой реагент, такой как FomblinR.

13. Способ производства изоляционной панели на основе минеральных волокон по любому из пп.1-9, который содержит следующие этапы, на которых осуществляют:

вытягивание минеральных волокон (10) из расплавленной минеральной субстанции (1);

создание связи химического типа между минеральными волокнами (10), так чтобы получить сердечник из химически связанных минеральных волокон (13; 113);

создание связи химического типа между сердечником из минеральных волокон (13; 113) и облицовочным слоем (9,9'), помещенным по меньшей мере на одной стороне сердечника из минеральных волокон (13; 113).

14. Способ по п.13, отличающийся тем, что указанный этап скрепления минеральных волокон (13; 113) между собой осуществляют одновременно с этапом скрепления минеральных волокон с облицовочным слоем (9, 9') посредством химической связи.

15. Способ по п.13 или 14, отличающийся тем, что этапы создания связи химического типа включают в себя следующие операции:

добавление минерального связующего к минеральным волокнам (10);

прием минеральных волокон (11) вместе с минеральным связующим на полосе облицовочного слоя (9);

всасывание воздуха через облицовочный слой (9) и последующая сушка минеральных связующих для создания связи между минеральными волокнами и связи между минеральными волокнами и облицовочным слоем (9).

16. Способ по п.15, отличающийся тем, что дополнительно содержит этапы, на которых осуществляют:

наложение минеральных связующих на второй облицовочный слой (9') и

приложение второго облицовочного слоя (9') к противоположной поверхности сердечника из минеральных волокон (13), с которым уже связан первый облицовочный слой (9), так что минеральное связующее располагается между вторым облицовочным слоем (9') и одной поверхностью сердечника из минеральных связующих (13).

17. Способ по п.16, отличающийся тем, что содержит также шаг сушки минерального связующего, расположенного между вторым облицовочным слоем (9') и поверхностью сердечника из минеральных связующих (13), путем нагрева.

18. Способ по п.17, отличающийся тем, что шаг сушки минерального связующего путем нагрева выполняют при температуре в диапазоне от 100 до 200шС.

19. Способ производства изоляционной панели на основе минеральных волокон по любому из пп.10-12, который содержит этапы, на которых осуществляют:

вытягивание минеральных волокон (10) из расплавленной минеральной субстанции (1);

создание связи механического типа между минеральными волокнами (10) так, чтобы получить сердечник из механически связанных минеральных волокон (113);

создание связи механического типа между сердечником из минеральных волокон (113) и облицовочным слоем (9,9'), помещенным по меньшей мере на одной стороне указанного сердечника из минеральных волокон (113).

20. Способ по п.19, отличающийся тем, что этап соединения минеральных волокон (113) между собой имеет место в то же время, что и этап соединения минеральных волокон с облицовочным слоем (9, 9') с использованием связи механического типа.

21. Способ по п.19 или 20, отличающийся тем, что это соединение механического типа выполняют путем прошивания иглами, при котором крючковые иглы (180, 180') проходят сквозь облицовочный слой (9, 9') для механического соединения минеральных волокон сердечника (113) между собой и с облицовочным слоем (9, 9').

22. Способ по любому из пп.19-21, отличающийся тем, что содержит этап добавления к минеральным волокнам противопылевых реагентов перед этапом механического соединения.

23. Способ по любому из пп.13-22, отличающийся тем, что операцию вытягивания минеральных волокон (10) из расплавленной минеральной субстанции выполняют с использованием роторного процесса, включающего внутреннее центрифугирование.

24. Применение изоляционной панели по любому из пп.1-12 в качестве обшивки электрического оборудования, в особенности бытового электрического оборудования, такого как электрические или микроволновые печи, холодильники, бойлеры или некоторые виды оборудования для кондиционирования воздуха.

Текст

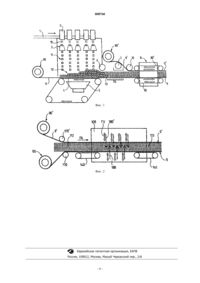

008760 Настоящее изобретение относится к изоляционной панели на основе минеральных волокон, таких как стекловолокно, стекловата, минеральная шерсть и т.п., и к способу производства такой изоляционной панели. Для простоты последующего описания далее упоминаются, главным образом, панели из стекловолокна. Термоизоляционные панели, которые обычно используются для обшивки электрооборудования, в частности бытового электрооборудования, например электрических или микроволновых печей, холодильников, бойлеров, оборудования для кондиционирования воздуха и т.п., находят широкое применение на рынке. Такие панели имеют сердечник, выполненный из изоляционного материала, например стекловолокна, который может быть облицован с одной или обеих сторон алюминиевой пленкой. Алюминиевый облицовочный слой предназначен для упрощения обращения с панелями, удерживания пыли, образуемой стекловолокном, уменьшения опасности расчесывания стекловолокна и его слипания при наложении панелей друг на друга или их укладке в пакеты. Эти панели обычно размещают снаружи проема бытового электрооборудования, причем алюминиевая облицовка панели обычно размещается на той стороне панели, которая обращена наружу относительно бытового электрического прибора. Обычно эти панели не видны и помещаются в зазоре, образованном в корпусе бытового электрического прибора. Обычно перед установкой на бытовом электрическом приборе эти панели выполняют с отверстиями, предназначенными для пропуска крепежных изделий и, например, для проводки электрических проводов бытовых электрических приборов. Существующие изоляционные панели имеют различные недостатки, связанные, главным образом, с электро- и теплопроводностью алюминиевого облицовочного слоя. В частности, поскольку эти панели часто имеют пропущенные через них электрические провода и находятся в контакте с такими проводами, если эти электрические провода недостаточно изолированы,алюминиевая облицовка, будучи электропроводной, несет опасность образования опасных коротких замыканий. Алюминиевая облицовка не является также упругой и поэтому достаточно гибкой и подвержена также разделению, создавая дополнительную опасность поддержания надрезов по краям. Кроме того, поскольку сердечник из стекловолокна является хорошим теплоизолятором, в то время как алюминиевая облицовка является хорошим проводником тепла, между сердечником из стекловолокна и алюминиевой облицовкой образуется тепловой мост, что ведет к ухудшению изоляционных характеристик панели. Ранее для получения этих панелей расплавленное стекло, в первую очередь, вводили в волокнообразующую машину, из которой выходили стеклянные волокна, которые смешивали со связующим и сбрасывали на конвейерную ленту, на которой из них отсасывали воздух перед тем, как они поступали в печь для стабилизации связующего. В качестве альтернативы использованию связующего, для взаимного соединения стеклянных волокон в сердечнике панели эти стеклянные волокна, собранные на конвейерной ленте, могут быть подвергнуты операции прошивки иглами для получения механического соединения путем обращения к специальным крючковым иглам. В любом случае получается сердечник или мат из стеклянных волокон, соединенных между собой химическими средствами (с использованием связующего) или механическими средствами (путем прошивки иглами), и который может быть смотан в рулон, так что он может транспортироваться до места выполнения следующей производственной операции, при которой алюминиевую облицовку наклеивают на массу стеклянных волокон с использованием подходящего содержащего силикат адгезива. Затем мат из стеклянных волокон с алюминиевой облицовкой сматывают в рулоны и, возможно,режут для получения наполовину готовых панелей, которые режут таким образом, чтобы получить нужные размеры с соответствующими крепежными отверстиями и отверстиями для пропуска проводов. В заключение рулоны или панели наполовину готового продукта направляют на операцию заключительной сушки для просушивания адгезива, использованного для наложения алюминиевой облицовки. Очевидно, что эти процессы производства изоляционных панелей являются длительными и дорогостоящими, в особенности из-за большого количества операций, требующихся для наклеивания алюминиевой облицовки. Задачей настоящего изобретения является устранение недостатков, присущих существующим техническим решениям, путем создания изоляционной панели на основе стекловолокна, обладающей хорошими обшивочными свойствами при одновременном обеспечении качественной электроизоляции. Другой задачей изобретения является создание изоляционной панели, обладающей высокой гибкостью и не допускающей любого риска раскалывания. Еще одной задачей настоящего изобретения является такая изоляционная панель, которая является универсальной, практичной для пользователя, экономичной и простой в производстве. Согласно изобретению эти задачи достигаются путем создания изоляционной панели, обладающей характеристиками, суммированными в прилагаемом независимом п.1 формулы изобретения. Другой задачей настоящего изобретения является создание способа производства изоляционной па-1 008760 нели на основе минеральных волокон, который является эффективным, быстрым и в то же время экономичным и простым. Согласно изобретению этой задачи достигают, используя способы производства изоляционной панели, операции которых суммированы в прилагаемых пп.13 и 19, соответственно. Завершающей задачей изобретения является применение такой изоляционной панели в электрическом приборе, в особенности в бытовом электрическом приборе, таком как перечисленные выше. Изоляционная панель на основе стекловолокна согласно изобретению содержит сердечник из связанных между собой стеклянных волокон и облицовочный слой, соединенный по меньшей мере с одной стороной сердечника из стеклянных волокон. Особой характеристикой изобретения является то, что облицовочный слой содержит тканое-нетканое (WNW), тканое полотно из минеральных волокон или сплетение из минеральных волокон, в особенности из стеклянных волокон. Для удобства далее облицовочный слой будет, главным образом, представлен тканым-нетканым (WNW) слоем, также общеизвестным как нетканый. Он обладает значительными преимуществами, как в отношении конечного продукта, так и производственного процесса. В частности, тканый-нетканый слой является хорошим изолятором, как электрическим, так и тепловым. Результатом этого является устранение опасности короткого замыкания электрических проводов,пропущенных через панель, и в то же время наблюдается отсутствие резких скачков температуры между сердечником из стекловолокна и тканым-нетканым облицовочным слоем. Кроме того, облицовка WNW облегчает обращение с панелью, гарантируя пользователю улучшенные ощущения по сравнению с панелями с алюминиевой облицовкой. Кроме того, поскольку WNW является более упругой и гибкой, чем алюминий, в дополнение к облегчению обращения с панелью исключается опасность расслаивания краев панели. Другие характеристики изобретения станут более очевидными после прочтения следующего подробного описания, которое относится исключительно в виде неограничивающего примера к вариантам реализации, изображенным на прилагаемых чертежах, на которых: на фиг. 1 показана функциональная схема, схематически представляющая способ производства изоляционной панели на основе минеральных волокон согласно изобретению; и на фиг. 2 показана функциональная схема, схематически представляющая второй вариант реализации способа производства изоляционной панели на основе минеральных волокон. Далее со ссылками на фиг. 1 будет описан первый вариант реализации способа производства изоляционной панели на основе стеклянных волокон согласно изобретению. Расплавленную стеклянную пасту 1 направляют в волокнообразующую машину 2, которая производит множество стеклянных волокон 10. Машина применяет роторное волокнообразование с так называемым внутренним центрифугированием, при котором расплавленный материал поступает во вращающийся компонент, демонстрирующий симметрию вращения и названный фильерой, со стенкой, перфорированной множеством отверстий, через которые выдавливается расплавленный материал, который подхватывается растягивающим газовым потоком. Для осуществления настоящего изобретения машина настроена на производство волокон, отличающихся диаметром 3-4,5 мкм под нагрузкой 5 г. Согласно варианту реализации, показанному на фиг. 1,волокна преимущественно имеют диаметр порядка 3-3,8 мкм под нагрузкой 5 г. Стеклянные волокна 10, которые покидают волокнообразующую машину 2, пропускают через распылительную машину 3, в котором распыляют одно или несколько связующих, причем эти связующие соединяются с стеклянными волокнами 10 для образования химической связи между ними. Что касается связующего, то возможно использование минеральных связующих, таких, например, как водный раствор полифосфатных солей алюминия. Таким образом, стеклянные волокна, смешанные со связующими 11, покидают распылительную машину 3 и собираются вместе на опоре 9 для образования рыхлой массы 12 из стеклянных волокон и связующего, в которой связующее выполняет свое действие связывания стеклянных волокон. Опора 9 имеет форму ленты, которая стравливается с приемной бобины 90 и продвигается в направлении, указанном стрелкой FA, с использованием конвейера 4. Опора 9 является полосой, выполненной из тканого-нетканого (WNW) материала, тканой стеклоткани или стеклянной сети. Опору 9 предпочтительно делают из тканого-нетканого материала на основе пластмасс, например производных полиэтилена и/или полиэфира, к которым могут быть добавлены наполнители из оксида металла. В области конвейера 4 под опорой 9 имеется всасывающее устройство 5, назначением которого является всасывание воздуха из рыхлой массы 12 стеклянных волокон и связующего через опору 9 для извлечения пыли от стекловолокна и в то же время для осуществления начального снижения влажности волокон и связующих. Следует отметить, что благодаря использованию основы 9, выполненной из тканого-нетканого материала, плотность которого допускает фильтрацию воздуха, операция всасывания воздуха может вы-2 008760 полняться в то же время, когда масса стеклянных волокон 12 поступает на опору 9. Эта операция, очевидно, невозможна, если в качестве опоры 9 используют металлический материал, например алюминиевую пленку, как и ранее, которая не пропускает воздух. Можно указать, что плотность порядка 10-100 г/м 2 эффективно обеспечивает возможность всасывания через него воздуха. После всасывающего устройства 5 и также после массы стеклянных волокон 12 имеется прессующий валец 6, предназначенный для предварительного уплотнения стеклянных волокон для образования сердечника или мата из, по существу, однородных стеклянных волокон 13, размещенного на опоре 9. Сцепление между нижней опорой 9 и матом из стеклянных волокон 13 гарантируется операцией всасывания, выполняемой всасывающим устройством 5, во время которой снижается влажность. Если в качестве конечного продукта требуется панель из стекловолокна с облицовкой с обеих сторон, используют вторую приемную бобину 90', с которой разматывают полосу WNW 90', преимущественно, по существу, идентичную облицовке 9, размотанной с первой приемной бобины 90. После прессующего вальца 6 над матом из прессованных стеклянных волокон 13 имеется узел красочного валика 7, который содержит валик распределения связующего, захватывающий связующее из бака, расположенного ниже, и распределяющий его по нижней поверхности полосы 9' WNW. Связующее, применяемое в этой операции, может быть тем же связующим, которое используется в распылительной машине в другом водном растворе, или же может быть другим минеральным связующим. Необходимость в использовании узла 7 красочного ролика связана с тем, что после всасывающего устройства 5 связующее, добавленное к стеклянным волокнам во время фазы распыления, обычно высушивается в слишком большой степени или высушивается полностью и поэтому, в целом, не способно крепить верхнюю опору к мату из стеклянных волокон 13. После узла 7 красочного ролика имеется прессующий валец 70, который определяет сцепление между опорой 9' и матом 13 из волокон. На этой стадии сердечник из минеральных волокон обычно имеет толщину порядка 15-35 мм, в частности порядка 20-30 мм. Для получения сцепления верхней опоры 9' с матом 13 из стеклянных волокон мат 13 из стеклянных волокон, прочно зажатый между нижней опорой 9 и верхней опорой 9', продвигают с помощью нижней конвейерной ленты 80 и верхней конвейерной ленты 80' в печь 8, которая высушивает связующее, нанесенное узлом 7 красочного ролика, и поэтому позволяют верхней опоре 9' пристать к мату из стеклянных волокон 13 и стабилизировать адгезив между волокнами, рабочая температура печи 8 для высушивания связующего составляет от 100 до 200 С. В заключение слой стеклянных волокон 13, к которым приклеены нижняя опора и верхняя опора 9,9', сматывают в рулон или непосредственно режут и подравнивают для получения изоляционного материала нужных размеров, состоящего из слоя стеклянных волокон 13, скрепленных между собой и скрепленных по меньшей мере с одной опорой 9, 9' с помощью связующих минерального типа. Далее со ссылкой на фиг. 2 будет описан второй вариант реализации способов производства изоляционной панели на основе стекловолокна как вариант способа, показанного на фиг. 1. Благодаря простоте варианта реализации с фиг. 1 одинаковые элементы, соответствующие уже описанным со ссылкой на фиг. 1, обозначены такими же числовыми позициями и не описываются подробно снова. В этом втором варианте реализации стеклянные волокна 10 покидают волокнообразующую машину 2 и не смешиваются со связующим, способным создать химическую связь между волокнами. В этом случае используют минимальное количество реагентов с единственной задачей удержать пыль, а не создать химическую связь между волокнами. В целом, в качестве противопылевых добавок используют реагент,известный сам по себе под названием Fomblin. Согласно варианту реализации, показанному на фиг. 2, волокна преимущественно имеют диаметр порядка 3,5-4,5 мкм при нагрузке 5 г. В этой точке стеклянные волокна собирают вместе с образованием мата 112 (фиг. 2), который может быть смотан в рулон. Мат из стеклянных волокон 112 продвигают между двумя опорами 9, 9', которые разматывают с первой и второй приемных бобин 90, 90'. Очевидно, что, если облицовка требуется только для одной стороны волокон, без одной из бобин 90, 90', предпочтительно верхней бобины 90',можно обойтись. После бобин 90, 90' ниже и выше мата 112 из стеклянных волокон помещены соответствующие соединительные валки 170, 170', способные натягивать соответствующие опоры 9, 9'. Mат 112 из стеклянных волокон с соответствующими опорами 9, 9' продвигают посредством конвейера 140 в направлении,указанном стрелкой FA, к игольно-прошивной машине 108. Игольно-прошивная машина 108 содержит множество крючковых игл 180, размещенных под плоскостью нижней опоры 9, и множество крючковых игл 180', размещенных над плоскостью верхней опоры 9'. Нижние иглы 180 и верхние иглы 180' выполняют вертикальные возвратно-поступательные движения в направлении, указанном стрелкой FV. Таким образом иглы 180, 180' проходят сквозь соответствующие опоры 9, 9' и соединяют стеклянные волокна мата 112 между собой и с соответствующими опорами 9, 9'. В результате после выхода из игольно-прошивной машины 108 получают мат или сердечник 113 из компактных стеклянных волокон, в котором стеклянные волокна механически связаны между собой, механически соединены с нижней опо-3 008760 рой, механически соединены с верхней опорой 9, 9', соответственно. Следует отметить, что благодаря тому, что использование тканой-нетканой опоры 9, 9' с плотностью, допускающей прохождение игл 180, 180', преимущественно порядка 10-100 г/м 2, операцию прошивки иглами можно выполнять непосредственно на опорах 9, 9', избегая таким образом последующей операции приклеивания опор 9, 9' к мату из волокон 112. Эта операция, очевидно, является невозможной,если в качестве опор 9, 9' используют металлический материал, например алюминиевую пленку, как ранее, которая будет проколота при прохождении игл 180, 180' без образования соединения между пленкой и сердечником из волокон. Такой мат из волокон 113 с механически связанными соответствующими опорами 9, 9' отводят из игольно-прошивной машины 108 с помощью конвейера 141, после чего его направляют на последующие операции сматывания в рулон и последующего резания и/или выравнивания для получения нужного продукта. В настоящие варианты реализации изобретения могут быть внесены многочисленные изменения и улучшения, понятные специалисту в данной области техники, которые, однако, включаются в объем изобретения, определяемый прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Изоляционная панель для обшивки электрического оборудования, причем панель основана на минеральных волокнах, таких как стекловолокно, стекловата, минеральная шерсть, содержащая сердечник (13; 113) из соединенных между собой минеральных волокон и облицовочного слоя (9, 9'), наложенного по меньшей мере на одну поверхность указанного сердечника из минеральных волокон (13; 113),отличающаяся тем, что облицовочный слой (9; 9') содержит нетканый (WNW) материал или тканое полотно из минерального волокна или выполнен в виде сети из минеральных волокон, причем облицовочный слой химически связан с минеральными волокнами сердечника минеральным связующим или же механически соединен с минеральными волокнами сердечника. 2. Панель по п.1, отличающаяся тем, что облицовочный слой (9; 9') содержит тканое полотно или сеть из стеклянных волокон. 3. Панель по п.1, отличающаяся тем, что облицовочный слой (9; 9') содержит нетканый (WNW) материал из полимерных синтетических волокон, состоящих, в частности, из производных полиэтилена и полиэфира, к которым могут быть добавлены наполнители из оксида металла. 4. Панель по любому из предшествующих пунктов, отличающаяся тем, что облицовочный слой (9; 9') имеет толщину, находящуюся приблизительно в пределах от 0,05 до 1,5 мм. 5. Панель по любому из предшествующих пунктов, отличающаяся тем, что облицовочный слой (9; 9') имеет плотность, находящуюся приблизительно в пределах от 10 до 100 г/м 2. 6. Панель по любому из предшествующих пунктов, отличающаяся тем, что сердечник из минеральных волокон имеет удельную массу порядка 600-1000 г/м 2. 7. Панель по любому из предшествующих пунктов, отличающаяся тем, что сердечник из минеральных волокон содержит стеклянные волокна диаметром порядка 3-4,5 мкм под нагрузкой 5 г. 8. Панель по любому из предшествующих пунктов, отличающаяся тем, что содержит химические связующие, предназначенные как для образования химической связи между минеральными волокнами сердечника (13), так и для образования химической связи между облицовочным слоем (9; 9') и минеральными волокнами сердечника (13). 9. Панель по п.8, отличающаяся тем, что химическое связующее является минеральным связующим, состоящим из водного раствора полифосфатных солей алюминия. 10. Панель по любому из пп.1-7, отличающаяся тем, что минеральные волокна сердечника (113) механически соединены между собой, причем облицовочный слой (9; 9') механически соединен с минеральными волокнами сердечника (113). 11. Панель по п.10, отличающаяся тем, что механическое соединение получено путем сшивания иглами минеральных волокон между собой и сшивания иглами минеральных волокон с облицовочным слоем (9; 9'). 12. Панель по п.10 или 11, отличающаяся тем, что содержит между минеральными волокнами сердечника противопылевой реагент, такой как Fomblin. 13. Способ производства изоляционной панели на основе минеральных волокон по любому из пп.19, который содержит следующие этапы, на которых осуществляют: вытягивание минеральных волокон (10) из расплавленной минеральной субстанции (1); создание связи химического типа между минеральными волокнами (10), так чтобы получить сердечник из химически связанных минеральных волокон (13; 113); создание связи химического типа между сердечником из минеральных волокон (13; 113) и облицовочным слоем (9,9'), помещенным по меньшей мере на одной стороне сердечника из минеральных волокон (13; 113) . 14. Способ по п.13, отличающийся тем, что указанный этап скрепления минеральных волокон (13;-4 008760 113) между собой осуществляют одновременно с этапом скрепления минеральных волокон с облицовочным слоем (9, 9') посредством химической связи. 15. Способ по п.13 или 14, отличающийся тем, что этапы создания связи химического типа включают в себя следующие операции: добавление минерального связующего к минеральным волокнам (10); прием минеральных волокон (11) вместе с минеральным связующим на полосе облицовочного слоя(9); всасывание воздуха через облицовочный слой (9) и последующая сушка минеральных связующих для создания связи между минеральными волокнами и связи между минеральными волокнами и облицовочным слоем (9). 16. Способ по п.15, отличающийся тем, что дополнительно содержит этапы, на которых осуществляют: наложение минеральных связующих на второй облицовочный слой (9') и приложение второго облицовочного слоя (9') к противоположной поверхности сердечника из минеральных волокон (13), с которым уже связан первый облицовочный слой (9), так что минеральное связующее располагается между вторым облицовочным слоем (9') и одной поверхностью сердечника из минеральных связующих (13). 17. Способ по п.16, отличающийся тем, что содержит также шаг сушки минерального связующего,расположенного между вторым облицовочным слоем (9') и поверхностью сердечника из минеральных связующих (13), путем нагрева. 18. Способ по п.17, отличающийся тем, что шаг сушки минерального связующего путем нагрева выполняют при температуре в диапазоне от 100 до 200 С. 19. Способ производства изоляционной панели на основе минеральных волокон по любому из пп.10-12, который содержит этапы, на которых осуществляют: вытягивание минеральных волокон (10) из расплавленной минеральной субстанции (1); создание связи механического типа между минеральными волокнами (10) так, чтобы получить сердечник из механически связанных минеральных волокон (113); создание связи механического типа между сердечником из минеральных волокон (113) и облицовочным слоем (9,9'), помещенным по меньшей мере на одной стороне указанного сердечника из минеральных волокон (113). 20. Способ по п.19, отличающийся тем, что этап соединения минеральных волокон (113) между собой имеет место в то же время, что и этап соединения минеральных волокон с облицовочным слоем (9,9') с использованием связи механического типа. 21. Способ по п.19 или 20, отличающийся тем, что это соединение механического типа выполняют путем прошивания иглами, при котором крючковые иглы (180, 180') проходят сквозь облицовочный слой(9, 9') для механического соединения минеральных волокон сердечника (113) между собой и с облицовочным слоем (9, 9'). 22. Способ по любому из пп.19-21, отличающийся тем, что содержит этап добавления к минеральным волокнам противопылевых реагентов перед этапом механического соединения. 23. Способ по любому из пп.13-22, отличающийся тем, что операцию вытягивания минеральных волокон (10) из расплавленной минеральной субстанции выполняют с использованием роторного процесса, включающего внутреннее центрифугирование. 24. Применение изоляционной панели по любому из пп.1-12 в качестве обшивки электрического оборудования, в особенности бытового электрического оборудования, такого как электрические или микроволновые печи, холодильники, бойлеры или некоторые виды оборудования для кондиционирования воздуха.

МПК / Метки

МПК: B32B 5/28, D04H 13/00, B32B 5/26, E04B 1/80

Метки: изоляционная, производства, способ, панель, волокна, минерального, применение, основе

Код ссылки

<a href="https://eas.patents.su/7-8760-izolyacionnaya-panel-na-osnove-mineralnogo-volokna-sposob-ee-proizvodstva-i-ee-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Изоляционная панель на основе минерального волокна, способ ее производства и ее применение</a>

Предыдущий патент: Мембранное устройство, способ изготовления мембраны и способ производства водорода

Следующий патент: Изделие, обладающее устойчивостью к металлическому пылеобразованию

Случайный патент: Крепежные элементы