Экстракция под высоким давлением

Формула / Реферат

1. Технологическое устройство для обработки одного или более материалов, состоящее из одной или более емкостей, расположенных ниже поверхности земли, из которых одна или более емкостей предназначены для приема одного или более материалов или их части, причем одна или более емкостей включают зону реакции, впускное средство для подачи по меньшей мере одного из материалов в зону реакции и выпускное средство для вывода обработанного материала из зоны реакции, в котором по меньшей мере одна из емкостей простирается на глубину под поверхностью земли, достаточную для создания давления гидростатического напора во впускном и/или выпускном средстве, причем впускное средство содержит по меньшей мере две трубы.

2. Технологическое устройство по п.1, содержащее также две или более емкостей, расположенных ниже поверхности земли, из которых каждая емкость предназначена для приема по меньшей мере одного материала, каждая из емкостей включает зону реакции, впускное средство для подачи по меньшей мере одного из материалов в соответствующую зону реакции и выпускное средство для вывода обработанного материала из зоны реакции, в котором дополнительные емкости простираются на глубину под поверхностью земли, достаточную для создания давления гидростатического напора во впускном и/или выпускном средстве и по меньшей мере две из емкостей предназначены для взаимного теплообмена.

3. Технологическое устройство по п.2, в котором по меньшей мере одна из дополнительных емкостей имеет впускное средство, включающее по меньшей мере две трубы.

4. Технологическое устройство по любому из предыдущих пунктов, в котором по меньшей мере одна из емкостей имеет впускное средство, включающее комплект труб, состоящий из 7 или более труб.

5. Технологическое устройство по п.4, в котором по меньшей мере одна из емкостей имеет впускное средство, включающее комплект труб, состоящий из 20 или более труб.

6. Технологическое устройство по п.5, в котором по меньшей мере одна из емкостей имеет впускное средство, включающее комплект труб, имеющий от 50 до 200 труб.

7. Технологическое устройство по п.5, в котором по меньшей мере одна из емкостей имеет впускное средство, включающее комплект труб, состоящий из более чем 200 труб.

8. Технологическое устройство по любому из предыдущих пунктов, в котором одна или более емкостей простирается по меньшей мере на 100 м ниже поверхности земли.

9. Технологическое устройство по п.8, в котором одна или более емкостей простирается по меньшей мере на 500 м ниже поверхности земли.

10. Технологическое устройство по п.9, в котором впускное средство по меньшей мере одной емкости выполнено в виде непрерывных труб.

11. Технологическое устройство по п.10, в котором по меньшей мере участок боковых стенок одной или более непрерывных труб образован породой.

12. Технологическое устройство по п.10, в котором одна или более непрерывных труб образованы соединенными одна с другой металлическими трубчатыми секциями.

13. Технологическое устройство по любому из предыдущих пунктов, в котором каждая из труб имеет диаметр в пределах от 25 до 100 мм.

14. Технологическое устройство по п.10, в котором каждая из труб имеет диаметр около 50 мм.

15. Технологическое устройство по любому из пп.1-3, в котором впускное средство соединяет поверхность земли с зоной реакции.

16. Технологическое устройство по п.15, в котором выпускное средство по меньшей мере одной емкости выполнено в виде непрерывной выпускной трубы.

17. Технологическое устройство по п.16, в котором, по меньшей мере, участок боковых стенок выпускной трубы образован породой.

18. Технологическое устройство по п.16, в котором выпускное средство по меньшей мере одной из емкостей образовано соединенными одна с другой трубчатыми секциями.

19. Технологическое устройство по любому из пп.1-3, в котором одно или более выпускных средств соединяет зону реакции с поверхностью земли.

20. Технологическое устройство по любому из пп.1-3, в котором выпускное средство по меньшей мере одной из емкостей включает один или более газосборников.

21. Технологическое устройство по любому из пп.1-3, в котором выпускное средство по меньшей мере одной из емкостей включает обратный клапан для регулирования противодавления на обработанном материале.

22. Технологическое устройство по любому из пп.1-3, в котором впускное средство и выпускное средство образованы в направленной вниз скважине.

23. Технологическое устройство по п.22, в котором скважина является по существу вертикальной.

24. Технологическое устройство по п.2 или 3, в котором по меньшей мере две емкости находятся в теплообменивающей близости по отношению одна к другой.

25. Технологическое устройство по п.24, в котором по меньшей мере две емкости предназначены для теплообмена от одной к другой через теплообменное средство.

26. Технологическое устройство по п.25, в котором теплообменным средством является теплопередающая секция стенки общей для по меньшей мере двух емкостей.

27. Технологическое устройство по п.25, в котором теплообменное средство включает жидкость, находящуюся в циркуляционной системе, в которой жидкость циркулирует в теплообменивающем контакте по меньшей мере с двумя емкостями.

28. Технологическое устройство по п.1 или 2, которое включает кроме того шахту доступа для обеспечения доступа под поверхностью земли по меньшей мере к одной емкости.

29. Реакторный агрегат, включающий по меньшей мере две реакционные камеры, каждая из которых образована впускным средством для подвода материалов процесса в зону реакции, выпускное средство для вывода обработанных материалов процесса или их продуктов из зоны реакции, где впускное средство и выпускное средство установлены в направленных вниз подземных каналах, по меньшей мере в двух из реакционных камер предусмотрен взаимный теплообмен, а выпускное средство включает комплект из 50 или более труб.

30. Реакторный агрегат по п.29, в котором одна или более реакционных камер выполнены в виде вытянутой U-образной конструкции.

31. Реакторный агрегат по п.29, в котором одна из реакционных камер находится в основном в пределах по меньшей мере одной другой из реакционных камер.

32. Реакторный агрегат по п.29, в котором реакционные камеры предназначены для теплообмена через теплообменное средство.

33. Реакторный агрегат по п.32, в котором теплообменное средство включает циркуляционную систему для циркуляции теплообменивающей жидкости в теплообменивающем контакте по меньшей мере с двумя реакционными камерами.

34. Реакторный агрегат по пп.29-33, который кроме того включает один или более подземных коммуникационных каналов, обеспечивающих проход текучей среды в выпускном средстве одной реакционной камеры для переноса ее во впускное средство другой реакционной камеры.

35. Способ проведения двух процессов под давлением, включающий стадии

ввода материалов для первого процесса в первый реактор, расположенный в основном под землей и состоящий из направленной вниз впускной трубы, сообщенной с зоной переработки, которая сообщена с направленным вверх выпускным трубчатым средством;

ввода других материалов для второго процесса во второй реактор, расположенный в основном под землей и состоящий из направленной вниз впускной трубы, сообщенной с зоной переработки, которая сообщена с направленным вверх выпускным трубчатым средством;

инициирования первого и второго процессов и

переноса тепла между реакторами, в которых одним из процессов является гидротермическое обезвоживание угля.

36. Способ по п.35, в котором одним из других процессов является ожижение угля.

37. Способ по п.36, в котором уголь, подвергшийся гидротермическому обезвоживанию в первом процессе, подвергается ожижению во втором процессе.

38. Способ гидротермического обезвоживания угля в подземном реакторе, включающем одну или более подающих труб, сообщенных с реакционной камерой, которая, в свою очередь, сообщена с одной или более выпускными трубами, а способ включает стадии подачи угольной суспензии через одну или боыхх подающих труб в зону реакции и инициирования процесса гидротермического обезвоживания таким образом, что этот процесс протекает в значительной степени в условиях давления, понижающегося по мере подъема материала в одной или более выпускных труб.

39. Способ по п.38, включающий также стадию поддержания направленного вверх потока суспензии для значительной части процесса гидротермического обезвоживания угля.

40. Способ по п.39, в котором скорость материала регулируется нагнетательным насосом.

41. Способ по п.39, в котором при гидротермическом обезвоживании направленный вверх поток суспензии поддерживается по меньшей мере 50% угля.

42. Способ по п.38, в котором скорость суспензии находится в пределах от 0,5 до 3 м/с.

43. Способ по п.42, в котором скорость составляет примерно 1 м/с.

44. Способ по п.43, в котором концентрацию угля в суспензии подбирают для регулирования тепловыделения в ходе реакции и, таким образом, регулирования температурыв зоне реакции.

45. Способ по п.43, в котором концентрация свежедобытого угля в суспензии составляет от 40 до 65 мас.%.

46. Способ по п.45, в котором концентрация угля в суспензии составляет примерно 50 мас.%.

47. Способ по любому из пп.39-46, в котором углем является бурый уголь.

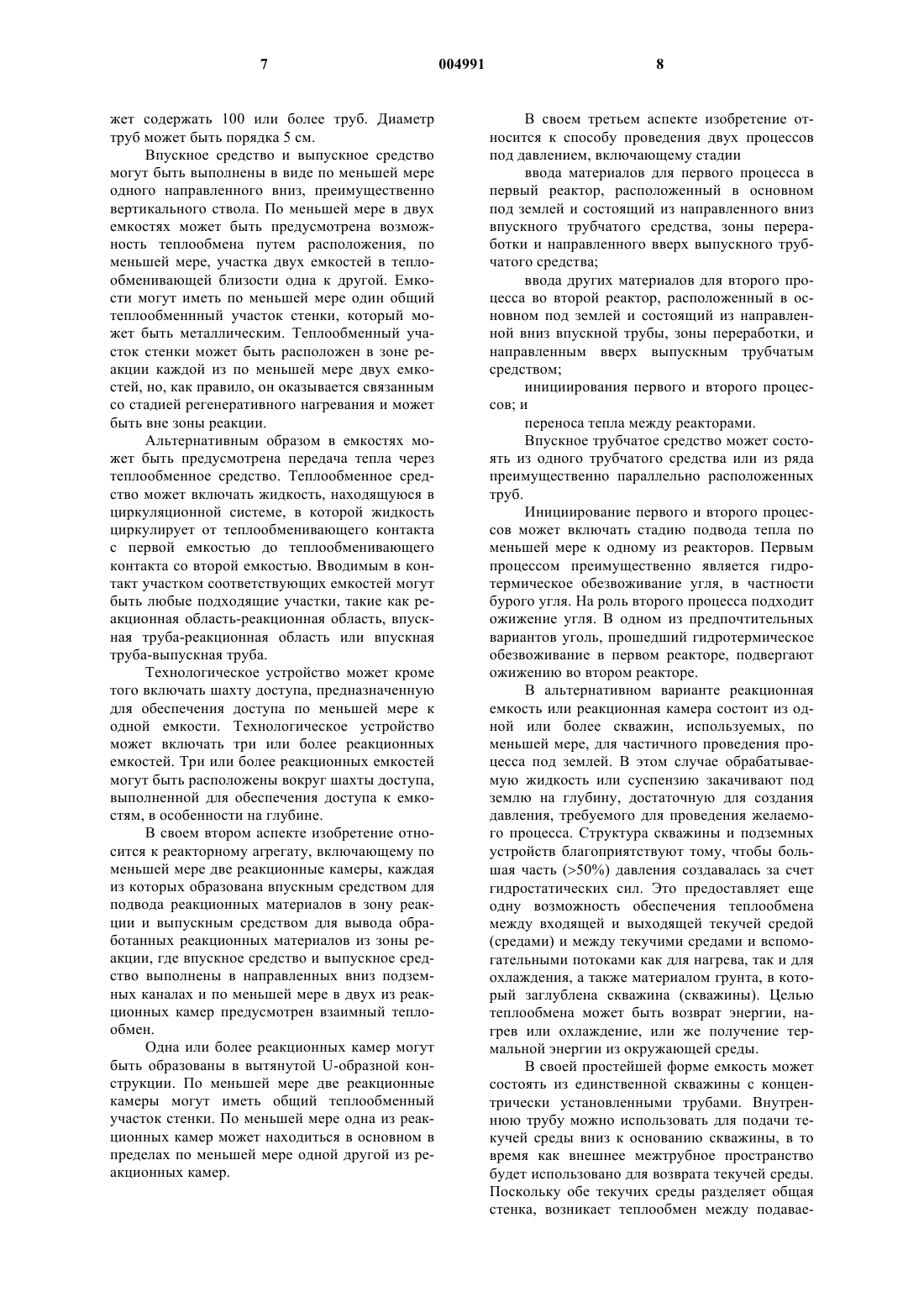

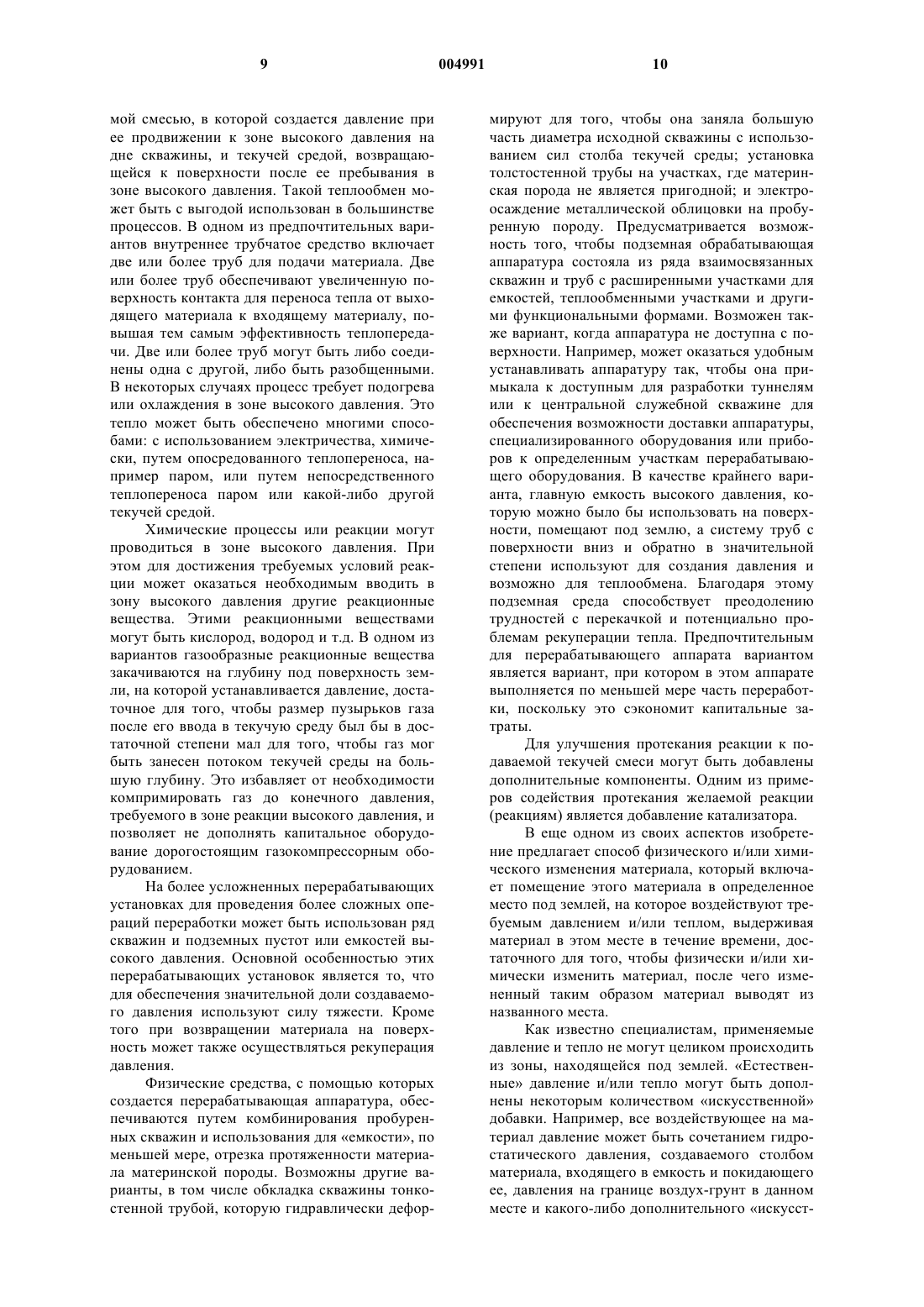

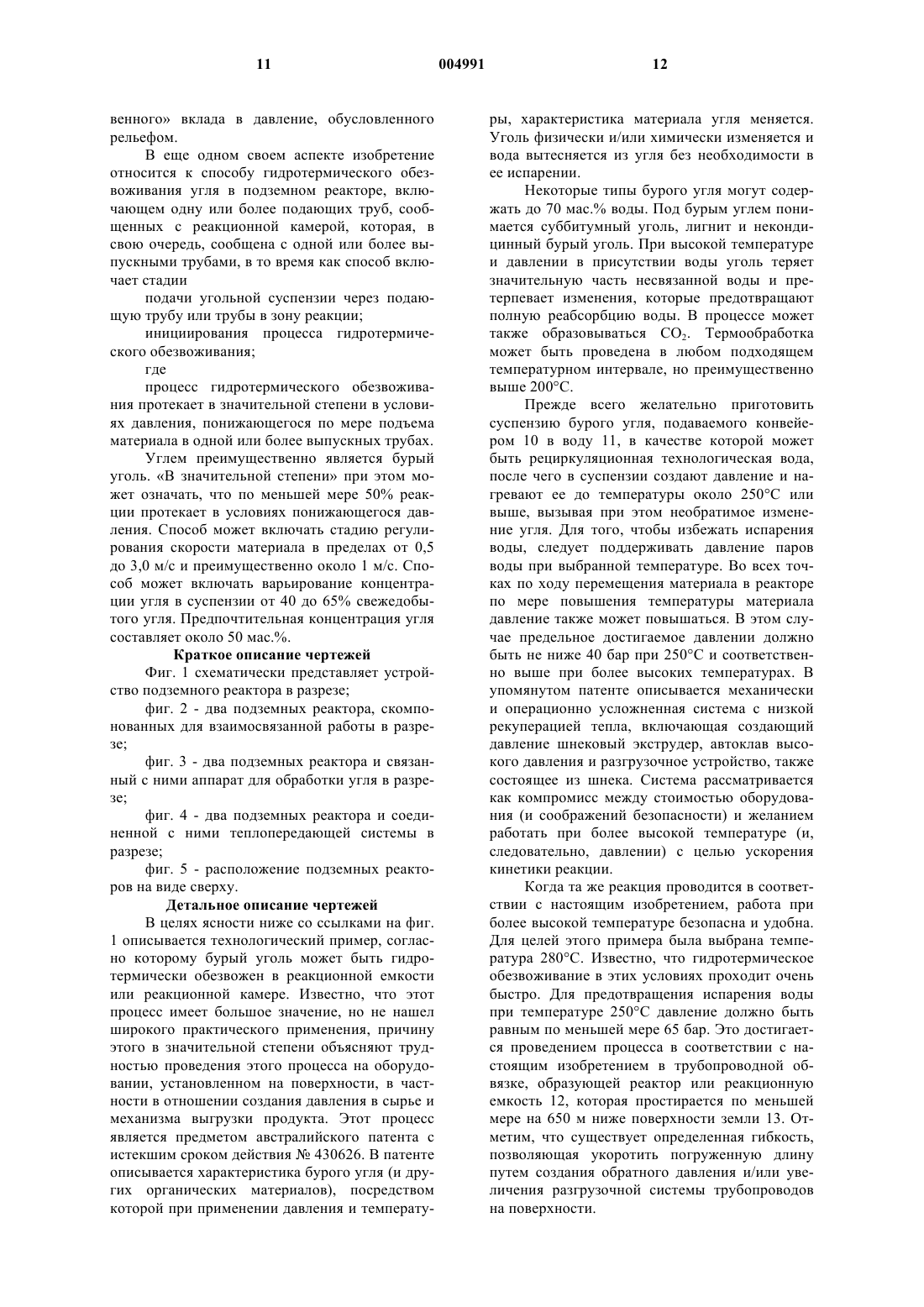

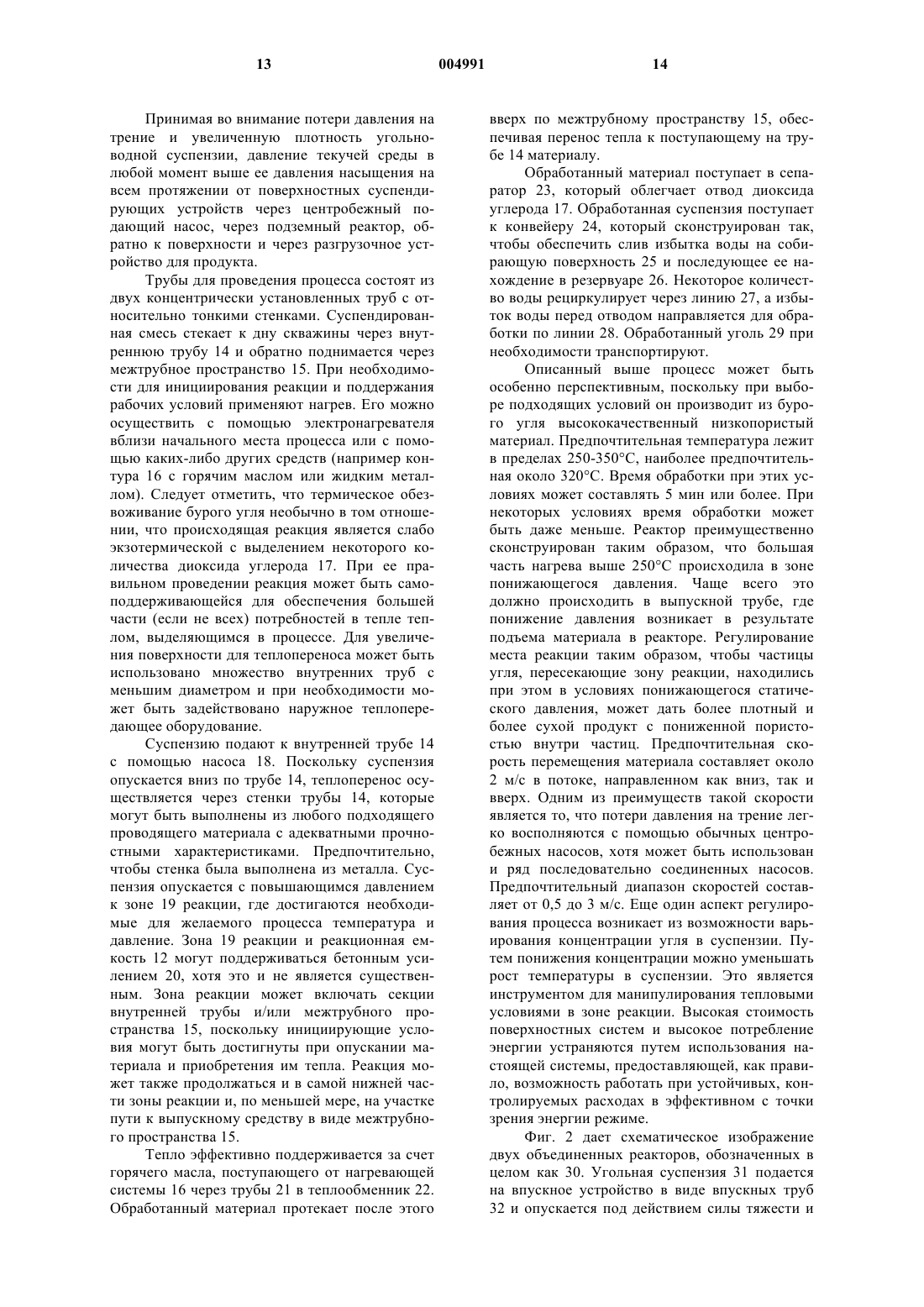

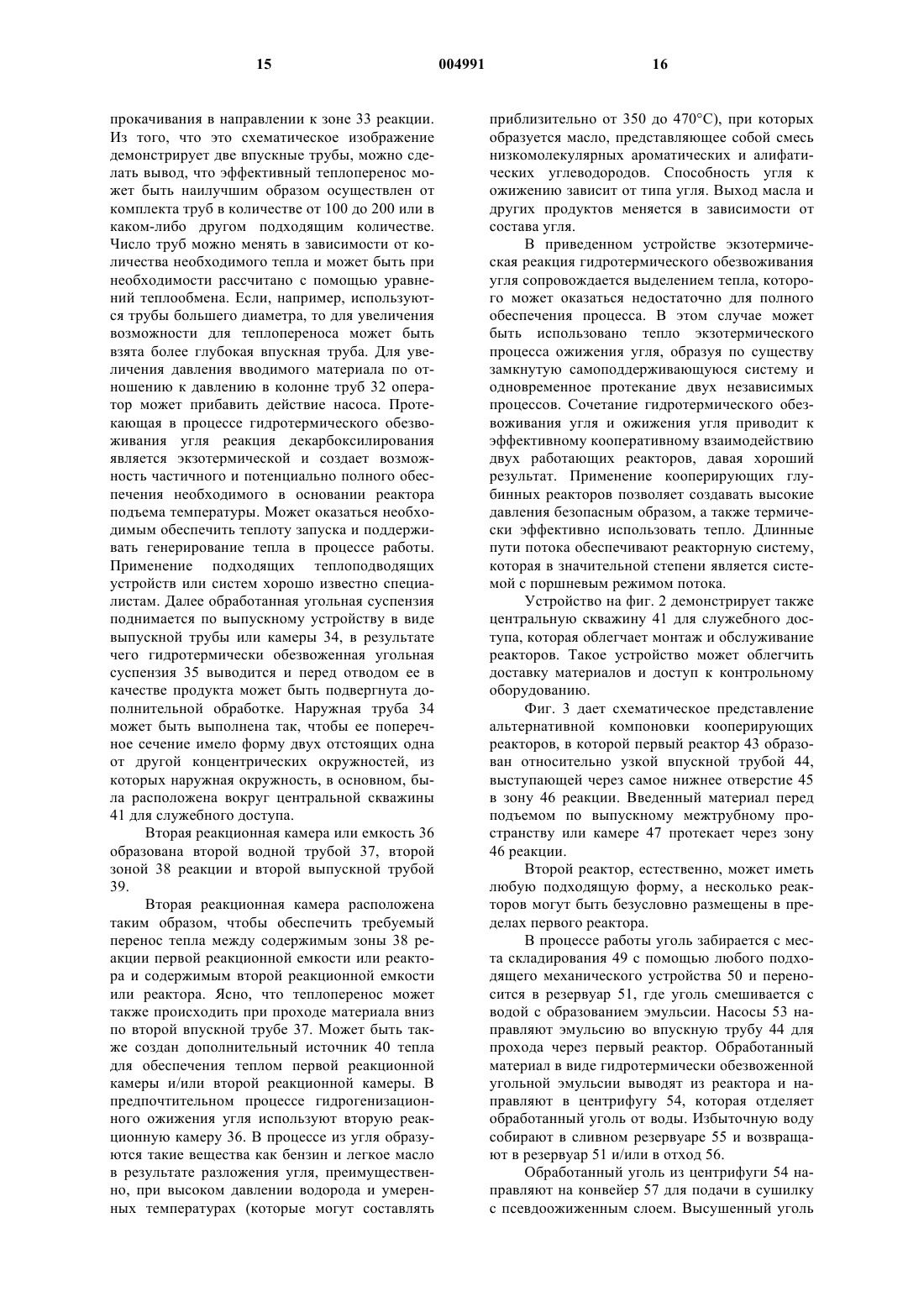

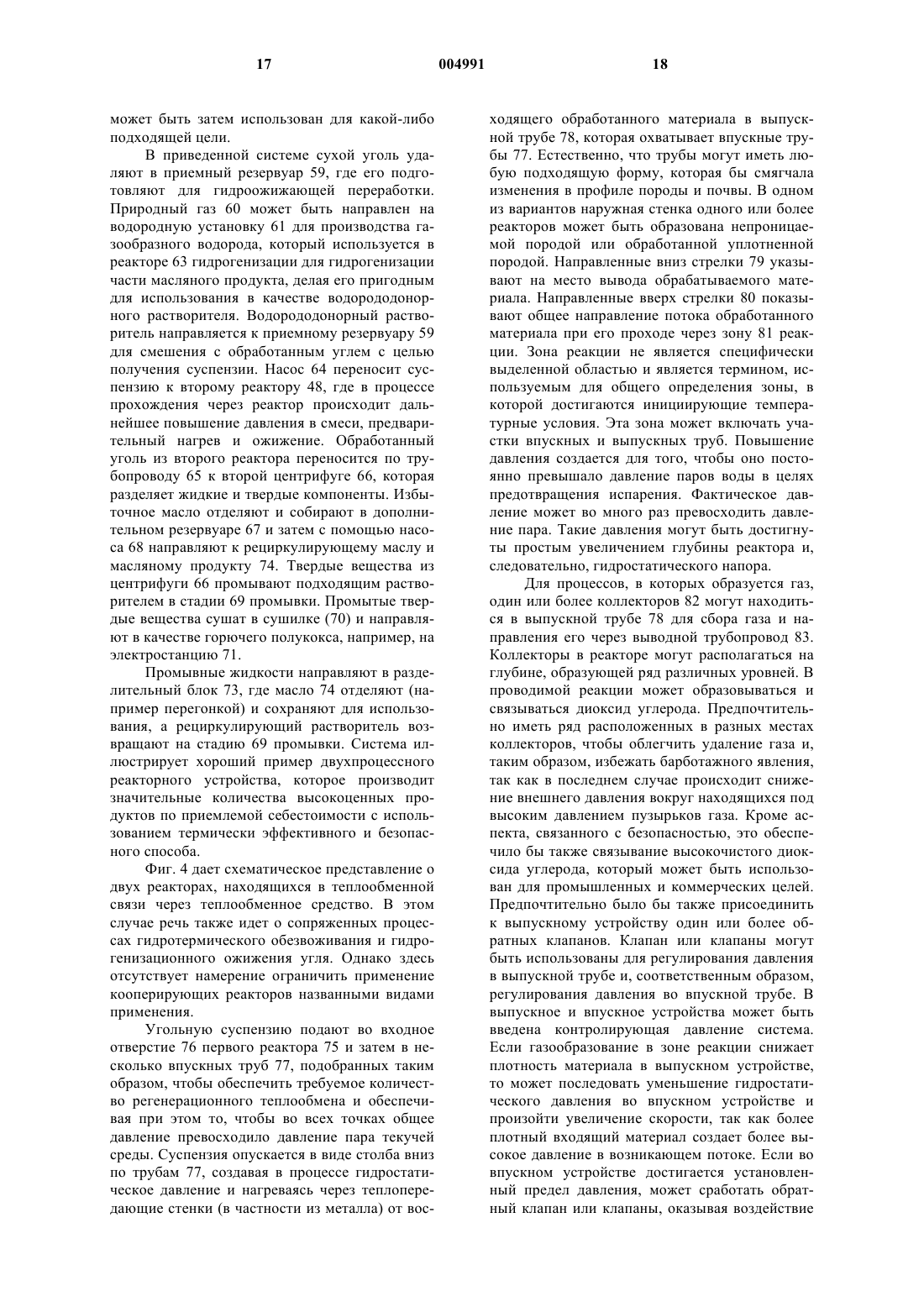

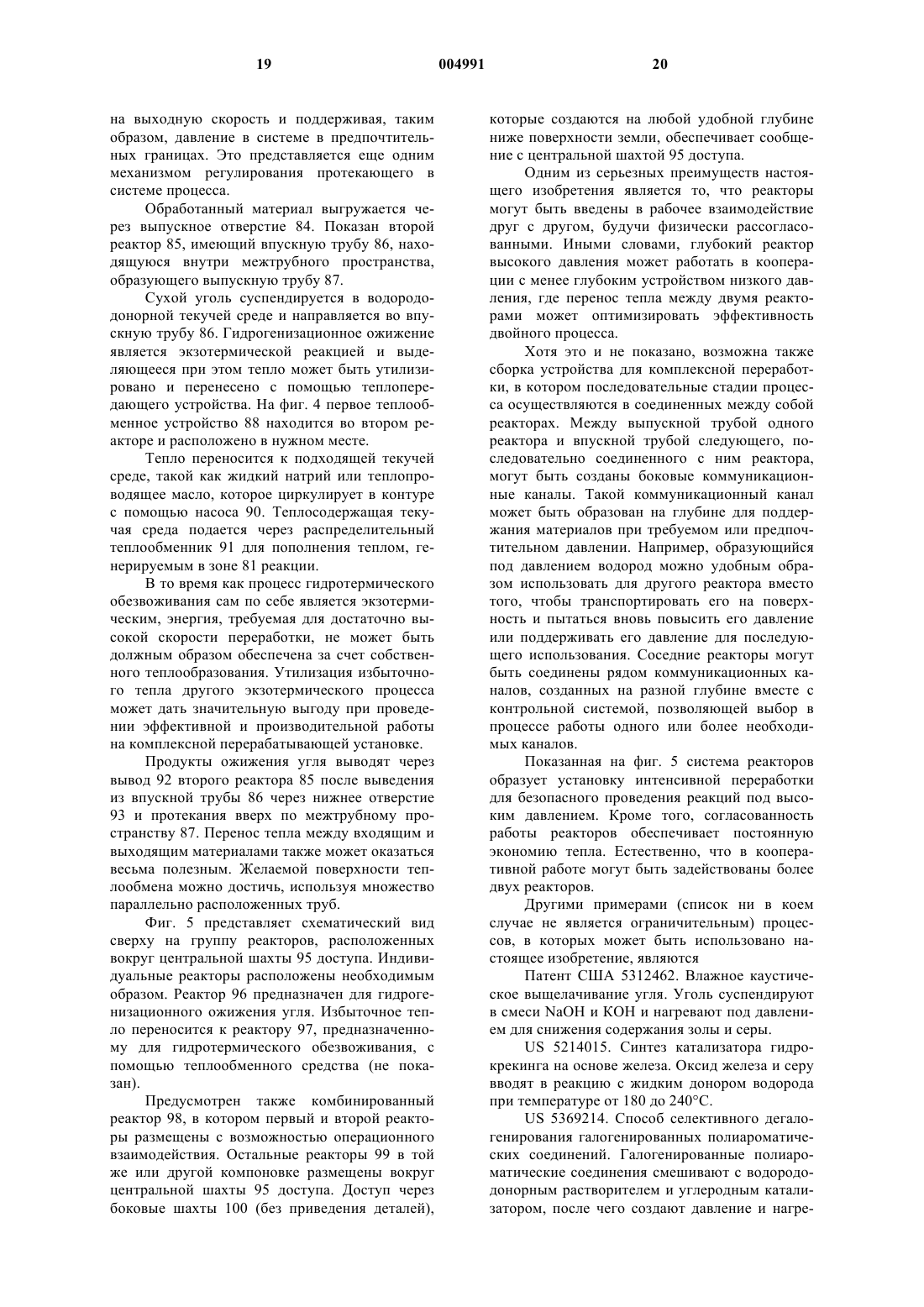

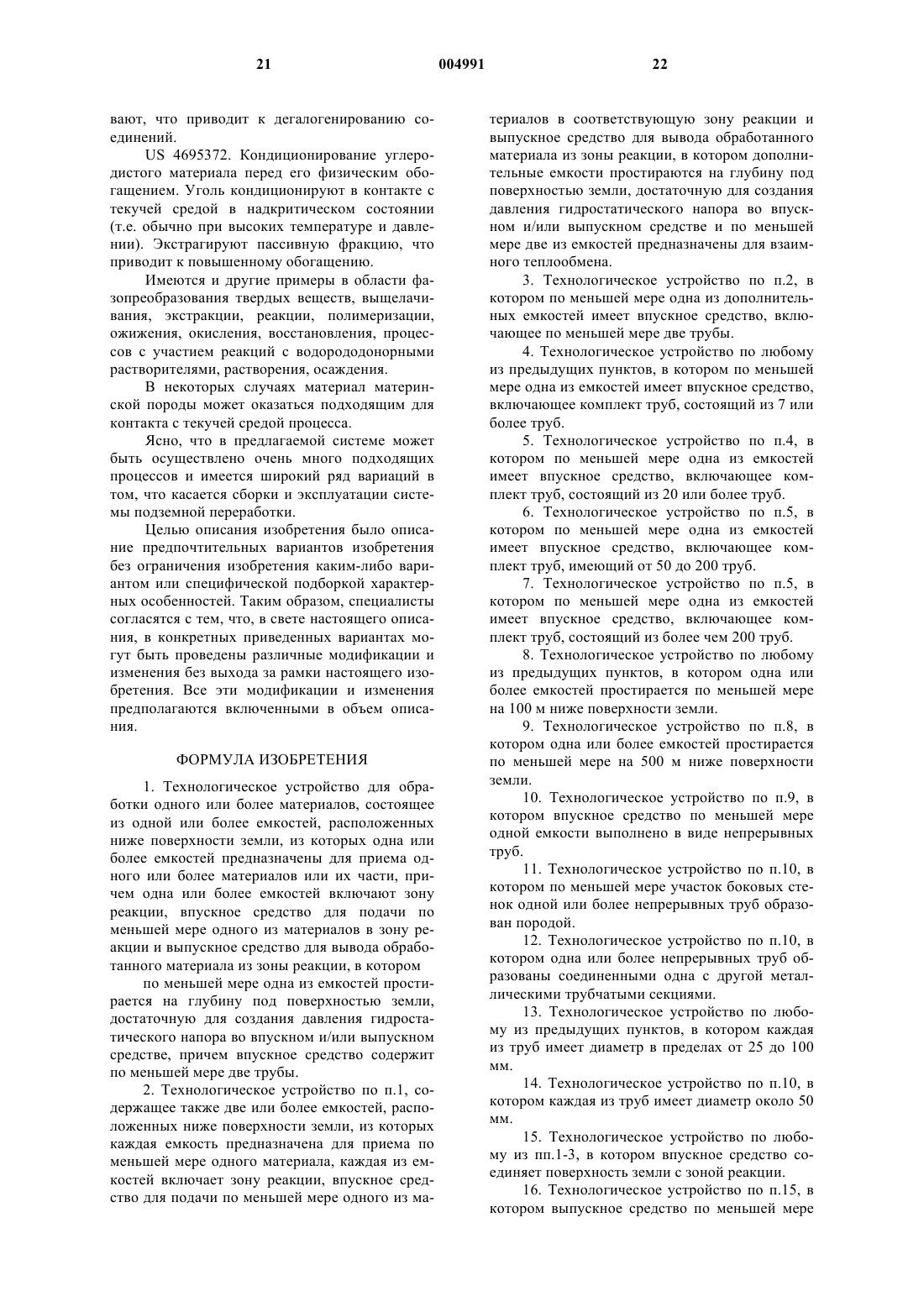

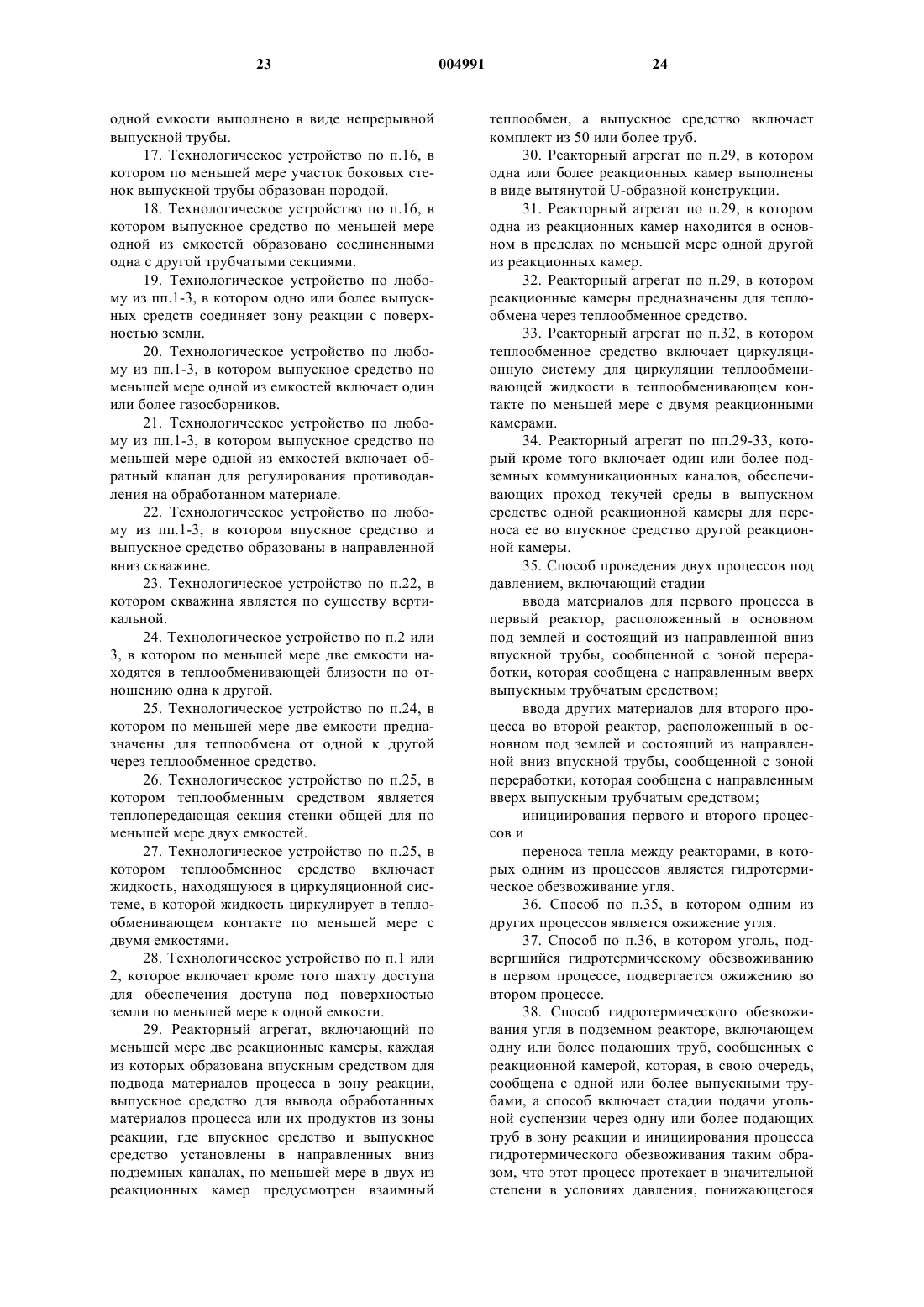

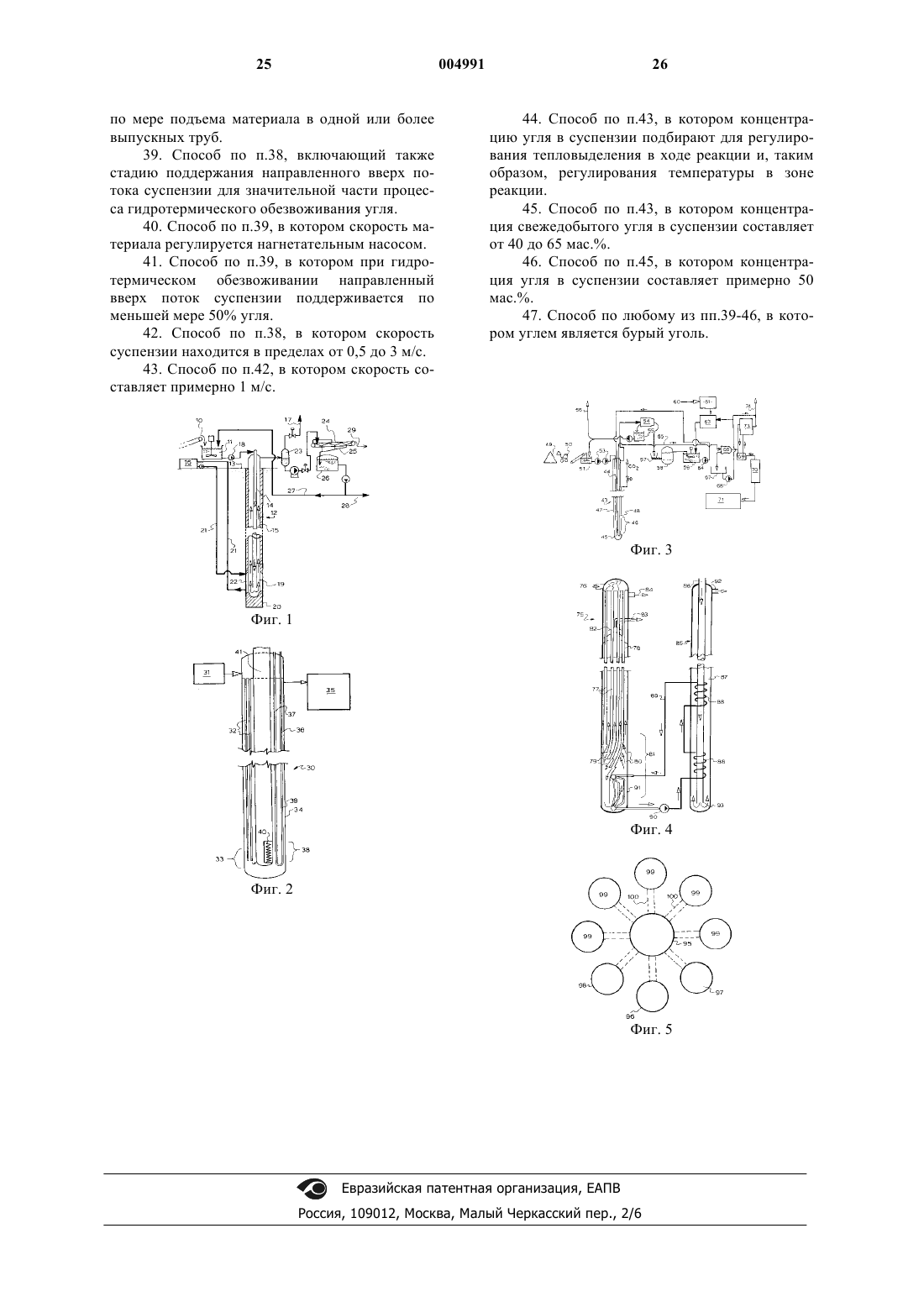

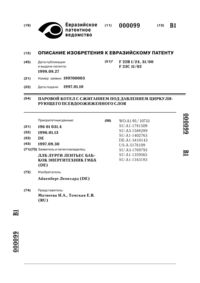

Текст

1 Область изобретения Изобретение относится к реакторам для химических реакций. Более конкретно, изобретение относится к реакторам, создаваемым в скважинах, в результате чего обеспечивается внешнее окружение, в котором может создаваться высокое давление и эффективность теплового воздействия может быть доведена до максимума в относительно безопасных условиях. Предпосылки к созданию изобретения Во многих процессах существует потребность в переработке суспензий материалов в условиях повышенных температур. Во многих из этих процессов принимает участие по меньшей мере один твердый реагент, который для его переработки суспендируют в подходящей текучей среде или растворителе (часто в воде). Поскольку обычно бывает желательно ограничить потери растворителя за счет испарения, операции проводят под таким давлением,при котором растворитель испаряться не будет. Типичными примерами таких процессов являются окислительное выщелачивание латеритовых никелевых руд, вываривание боксита на установках процесса Байера, надкритическая экстракция угля растворителями, гидрогенизационное ожижение угля и гидротермическое обезвоживание бурого угля. Названные процессы обычно проводят в смонтированных на земной поверхности и работающих под давлением емкостях. Обычно применяемые давления не превышают 60 бар, но для надкритических операций давления могут быть намного выше (например + 220 бар для надкритической воды). Применяемые во многих процессах температуры варьируют от 100 до 200 С, но иногда требуются рабочие температуры от 300 С и выше. На многих установках в операциях при высоком давлении, повышая рабочее давление с целью получения более предпочтительных результатов (например лучшей кинетики выщелачивания, более быстрой реакции, лучшей экстракции), рабочее давление выбирают, находя компромисс между резко возрастающими капитальными и эксплуатационными расходами. Для того, чтобы выдержать давление, некоторые реакционные емкости имеют такие толстые стенки, что их целесообразно изготовлять из плакированного материала. Например,если для контакта с рабочей текучей средой необходим металлический титан, то для этого случая существует толщина стенки емкости, выше которой экономично перейти от простой титановой плиты к стали, плакированной титаном. Применение, с одной стороны, толстых экзотических материалов и, с другой стороны, специальных конструктивных приемов, например использование плакированной плиты, значительно усложняет и удорожает работающие под давлением емкости. 2 Существует также проблема безопасности. Эксплуатация емкостей, работающих при очень высоких давлениях с использованием агрессивных рабочих текучих сред, создает возможность аварийной ситуации с серьезными последствиями для безопасности персонала и оборудования. Обычно на смонтированной на поверхности земли емкости или емкостях высокого давления, предназначенных для проведения названных выше операций, имеются подающие насосы высокого давления. Они значительно усложняются в случае работы с суспензиями. При умеренных давлениях могут быть использованы один или несколько последовательных центробежных насосов, но при очень высоких давлениях требуются специальные, чрезвычайно дорогие насосы. Возникает дополнительная проблема, состоящая в том, что эти работающие при очень высоком давлении насосы, такие как поршневые, диафрагменные или плунжерные насосы, часто ограничивают верхний предел размера обрабатываемых частиц. В патенте US 3606999 (помимо правил) сообщалось, что твердые вещества, жидкости и газы могут быть введены в контакт при повышенных давлениях и желаемых температурах путем создания реакционной емкости на глубине, подходящей для использования гидростатического давления в напорной трубе. Описана отдельная реакционная емкость, которая в одном из вариантов является гидравлическим эквивалентом U-образной трубы, установленной в вертикальном канале. Описан также способ переноса тепла от выходящей к входящей жидкости, в котором входная труба находится в контакте с выходящим потоком. Устройство помимо правил может быть применено только для процесса с одной реакцией в каждом отдельном случае. Краткое содержание изобретения Если только в контексте описания и формулы изобретения четко не следует обратное,слова включающий и ему подобные предполагают включающий смысл, противопоставляя его исключающему или исчерпывающему смыслу, т.е. включающий, но не ограничивающийся этим. В своем первом, широком аспекте изобретение относится к технологическому устройству для обработки одного или более материалов,включающему одну или более емкостей, расположенных ниже поверхности земли и предназначенных для ввода в них одного или более материалов или их части. Одна или более емкостей включают зону реакции и выводящие средства для вывода обработанного материала из зоны реакции. По меньшей мере одна из емкостей простирается на глубину под поверхностью земли,достаточную для создания давления гидростатического напора во впускном и/или выпускном 3 средстве, причем впускное средство содержит по меньшей мере две трубы. Технологическое устройство может включать две или более емкостей, расположенных ниже поверхности земли, из которых каждая емкость предназначена для приема по меньшей мере одного материала. Емкости могут включать зону реакции, впускное средство для подачи по меньшей мере одного из материалов в соответствующую зону реакции и выпускное средство для вывода обработанного материала из зоны реакции. По меньшей мере две из емкостей могут простираться на глубину под поверхностью земли, достаточную для создания давления гидростатического напора во впускном и/или выпускном средствах, причем по меньшей мере в двух из емкостей предусмотрена возможность взаимного теплообмена. По меньшей мере две из емкостей могут иметь впускное средство, включающее по меньшей мере две трубы. Технологическое устройство может иметь по меньшей мере одну емкость с впускным средством, включающим комплект труб, состоящий из 7 или более труб. Технологическое устройство может иметь впускное средство, включающее комплект труб,состоящий из 20 или более труб. Технологическое устройство может иметь по меньшей мере одну из емкостей с впускным средством, включающим комплект труб, имеющий от 50 до 200 труб. Технологическое устройство может иметь по меньшей мере одну из емкостей с впускным средством, включающим комплект труб, состоящий из более чем 200 труб. Технологическое устройство может иметь одну или более емкостей, достигающих глубины по меньшей мере 100 м под поверхностью земли,предпочтительно по меньшей мере 500 м. Впускное устройство по меньшей мере одной емкости может иметь форму непрерывных труб, причем у одной или более непрерывных труб по меньшей мере участок боковых стенок может быть образован породой. Непрерывные трубы могут иметь форму взаимосвязанных металлических трубчатых секций. Трубы могут иметь диаметр в пределах от 25 до 100 мм, предпочтительно около 50 мм. Впускное средство приспособлено для соединения поверхности земли с зоной реакции. Выпускное средство по меньшей мере одной емкости имеет форму непрерывной выпускной трубы. В выпускном средстве, по меньшей мере,участок боковых стенок может быть образован породой. Выпускное средство имеет форму взаимосвязанных металлических трубчатых секций. 4 Одно или более выпускных средств приспособлено для соединения зоны реакции с поверхностью земли. Выпускное средство по меньшей мере одной емкости включает один или более газосборников. Выпускное средство по меньшей мере одной емкости включает обратный клапан для регулирования противодавления на обработанном материале. Впускное средство и выпускное средство выполнены в виде направленного вниз ствола,который может быть практически вертикальным. По меньшей мере две емкости находятся в теплообменивающей близости по отношению одна к другой. В двух емкостях может быть предусмотрен взаимный теплообмен через теплообменное средство. Теплообменным средством может быть теплопроводящий участок стенки, общий по меньшей мере для двух емкостей. Альтернативным образом теплообменное средство может включать жидкость, находящуюся в циркуляционной системе, в которой жидкость циркулирует в теплообменивающем контакте по меньшей мере с двумя емкостями. Технологическое устройство может кроме того включать шахту доступа, предназначенную для обеспечения доступа под поверхностью земли по меньшей мере к одной емкости. В еще одном из своих аспектов изобретение может состоять из реакторного агрегата,включающего по меньшей мере две реакционные камеры, каждая из которых образована впускным средством для подвода материалов процесса в зону реакции и выпускным средством для вывода обработанных материалов процесса или их продуктов из зоны реакции, где впускное средство и выпускное средство установлены в направленных вниз подземных каналах, по меньшей мере в двух из реакционных камер предусмотрен взаимный теплообмен, а выпускное средство включает комплект из 2 или более труб, предпочтительно из 50 или более труб. Одна или более реакционных камер могут быть выполнены в виде вытянутой U-образной конструкции. Одна из реакционных камер может находиться, в основном, в пределах по меньшей мере одной другой из реакционных камер. В реакционных камерах может быть предусмотрен теплообмен через теплообменное средство. Теплообменное средство включает циркуляционную систему для циркуляции теплообменивающей жидкости в теплообменивающем контакте по меньшей мере с двумя реакционными камерами. Реакторный агрегат может кроме того включать один или более подземных коммуни 5 кационных каналов, обеспечивающих проход текучей среды в выпускном средстве одной из реакционных камер для переноса ее во впускное средство другой реакционной камеры. В еще одном своем аспекте изобретение относится к способу проведения двух процессов под давлением, включающему стадии ввода материалов для первого процесса в первый реактор, расположенный в основном под землей и состоящий из направленной вниз впускной трубы, сообщенной с зоной переработки, которая сообщена с направленным вверх выпускным трубчатым средством; ввода других материалов для второго процесса во второй реактор, расположенный в основном под землей и состоящий из направленной вниз впускной трубы, сообщенной с зоной переработки, которая сообщена с направленным вверх выпускным трубчатым средством; инициирования первого и второго процессов; и переноса тепла между реакторами, в которых одним из процессов является гидротермическое обезвоживание угля. Другим процессом может быть ожижение угля. Объектом ожижения во втором процессе может быть уголь, подвергшийся гидротермическому обезвоживанию в первом процессе. В еще одном из своих аспектов изобретение относится к способу гидротермического обезвоживания угля в подземном реакторе,включающем одну или более подающих труб,сообщенных с реакционной камерой, которая, в свою очередь, сообщена с одной или более выпускными трубами, а способ включает стадии подачи угольной суспензии через одну или более подающих труб в зону реакции и инициирования процесса гидротермического обезвоживания таким образом, чтобы процесс в основном протекал в условиях давления, понижающегося по мере подъема материала в одной или более выпускных трубах. Способ может кроме того включать стадию поддержания направленного вверх потока суспензии в значительной части процесса гидротермического обезвоживания угля. Скорость материала можно регулировать с помощью давления, создаваемого насосом. Направленный вверх поток суспензии можно поддерживать в процессе гидротермического обезвоживания по меньшей мере с 50% угля. Скорость суспензии может быть в пределах от 0,5 до 3 м/с, предпочтительно около 1 м/с. Концентрацию угля в суспензии подбирают для регулирования теплообразования в ходе реакции и, следовательно, для регулирования температуры в зоне реакции. Концентрация угля в суспензии составляет от 40 до 65 мас.%, преимущественно 50 мас.%. В качестве угля может быть бурый уголь. 6 В еще одном из своих аспектов изобретение относится к технологическому устройству для обработки одного или более материалов и включает две или более емкости, расположенные ниже поверхности земли и предназначенные по меньшей мере для одного или более материалов, причем каждая из двух или более емкостей включает зону реакции, впускное средство для подачи по меньшей мере одного материала в зону реакции и выпускное средство для вывода материала после его обработки, и где емкости простираются на глубину под поверхностью земли, достаточную для создания давления гидростатического напора во впускном и/или выпускном средстве, и по меньшей мере для двух емкостей предусмотрен взаимный теплообмен. Обработка может включать воздействие давлением и/или теплом на один или более материалов. По меньшей мере один материал преимущественно содержит отличный от него материал или сочетание материалов для каждой из по меньшей мере двух емкостей. Емкости могут быть заглублены на любое подходящее расстояние под поверхностью земли, но они предпочтительно находятся на глубине 100 м или более под поверхностью земли. Предпочтительно,чтобы емкости были заглублены на 500 м или более под поверхностью земли. По меньшей мере одним из материалов может быть уголь. Впускное средство может иметь форму непрерывной трубы. Впускная труба может быть выполнена таким образом, чтобы, по меньшей мере, участок ее боковых стенок был образованпородой. Впускная труба может быть выполнена таким образом, чтобы, по меньшей мере, участок ее боковых стенок был выполнен из соединенных одна с другой трубчатых секций, предпочтительно металлических. Предпочтительно,чтобы впускная труба соединяла поверхность с зоной реакции. Предпочтительно, чтобы впускное средство представляло собой комплект труб, включающий две или более непрерывных труб. Две или более труб могут быть параллельными и соединенными одна с другой. В предпочтительном варианте комплект труб может включать 100 или более труб. Предпочтительный диаметр каждой трубы может быть порядка 5 см. Выпускное средство может быть выполнено в виде непрерывной выпускной трубы. Выпускная труба может быть выполнена таким образом, чтобы, по меньшей мере, участок ее боковых стенок был выполнен из металла, преимущественно в виде соединенных одна с другой трубчатых секций. Предпочтительно, чтобы выпускное средство соединяло зону реакции с поверхностью. Выпускное средство может включать комплект труб, состоящий из двух или более труб. Две или более труб могут быть параллельными одна другой. Комплект труб мо 7 жет содержать 100 или более труб. Диаметр труб может быть порядка 5 см. Впускное средство и выпускное средство могут быть выполнены в виде по меньшей мере одного направленного вниз, преимущественно вертикального ствола. По меньшей мере в двух емкостях может быть предусмотрена возможность теплообмена путем расположения, по меньшей мере, участка двух емкостей в теплообменивающей близости одна к другой. Емкости могут иметь по меньшей мере один общий теплообменнный участок стенки, который может быть металлическим. Теплообменный участок стенки может быть расположен в зоне реакции каждой из по меньшей мере двух емкостей, но, как правило, он оказывается связанным со стадией регенеративного нагревания и может быть вне зоны реакции. Альтернативным образом в емкостях может быть предусмотрена передача тепла через теплообменное средство. Теплообменное средство может включать жидкость, находящуюся в циркуляционной системе, в которой жидкость циркулирует от теплообменивающего контакта с первой емкостью до теплообменивающего контакта со второй емкостью. Вводимым в контакт участком соответствующих емкостей могут быть любые подходящие участки, такие как реакционная область-реакционная область, впускная труба-реакционная область или впускная труба-выпускная труба. Технологическое устройство может кроме того включать шахту доступа, предназначенную для обеспечения доступа по меньшей мере к одной емкости. Технологическое устройство может включать три или более реакционных емкостей. Три или более реакционных емкостей могут быть расположены вокруг шахты доступа,выполненной для обеспечения доступа к емкостям, в особенности на глубине. В своем втором аспекте изобретение относится к реакторному агрегату, включающему по меньшей мере две реакционные камеры, каждая из которых образована впускным средством для подвода реакционных материалов в зону реакции и выпускным средством для вывода обработанных реакционных материалов из зоны реакции, где впускное средство и выпускное средство выполнены в направленных вниз подземных каналах и по меньшей мере в двух из реакционных камер предусмотрен взаимный теплообмен. Одна или более реакционных камер могут быть образованы в вытянутой U-образной конструкции. По меньшей мере две реакционные камеры могут иметь общий теплообменный участок стенки. По меньшей мере одна из реакционных камер может находиться в основном в пределах по меньшей мере одной другой из реакционных камер. 8 В своем третьем аспекте изобретение относится к способу проведения двух процессов под давлением, включающему стадии ввода материалов для первого процесса в первый реактор, расположенный в основном под землей и состоящий из направленного вниз впускного трубчатого средства, зоны переработки и направленного вверх выпускного трубчатого средства; ввода других материалов для второго процесса во второй реактор, расположенный в основном под землей и состоящий из направленной вниз впускной трубы, зоны переработки, и направленным вверх выпускным трубчатым средством; инициирования первого и второго процессов; и переноса тепла между реакторами. Впускное трубчатое средство может состоять из одного трубчатого средства или из ряда преимущественно параллельно расположенных труб. Инициирование первого и второго процессов может включать стадию подвода тепла по меньшей мере к одному из реакторов. Первым процессом преимущественно является гидротермическое обезвоживание угля, в частности бурого угля. На роль второго процесса подходит ожижение угля. В одном из предпочтительных вариантов уголь, прошедший гидротермическое обезвоживание в первом реакторе, подвергают ожижению во втором реакторе. В альтернативном варианте реакционная емкость или реакционная камера состоит из одной или более скважин, используемых, по меньшей мере, для частичного проведения процесса под землей. В этом случае обрабатываемую жидкость или суспензию закачивают под землю на глубину, достаточную для создания давления, требуемого для проведения желаемого процесса. Структура скважины и подземных устройств благоприятствуют тому, чтобы большая часть (50%) давления создавалась за счет гидростатических сил. Это предоставляет еще одну возможность обеспечения теплообмена между входящей и выходящей текучей средой(средами) и между текучими средами и вспомогательными потоками как для нагрева, так и для охлаждения, а также материалом грунта, в который заглублена скважина (скважины). Целью теплообмена может быть возврат энергии, нагрев или охлаждение, или же получение термальной энергии из окружающей среды. В своей простейшей форме емкость может состоять из единственной скважины с концентрически установленными трубами. Внутреннюю трубу можно использовать для подачи текучей среды вниз к основанию скважины, в то время как внешнее межтрубное пространство будет использовано для возврата текучей среды. Поскольку обе текучих среды разделяет общая стенка, возникает теплообмен между подавае 9 мой смесью, в которой создается давление при ее продвижении к зоне высокого давления на дне скважины, и текучей средой, возвращающейся к поверхности после ее пребывания в зоне высокого давления. Такой теплообмен может быть с выгодой использован в большинстве процессов. В одном из предпочтительных вариантов внутреннее трубчатое средство включает две или более труб для подачи материала. Две или более труб обеспечивают увеличенную поверхность контакта для переноса тепла от выходящего материала к входящему материалу, повышая тем самым эффективность теплопередачи. Две или более труб могут быть либо соединены одна с другой, либо быть разобщенными. В некоторых случаях процесс требует подогрева или охлаждения в зоне высокого давления. Это тепло может быть обеспечено многими способами: с использованием электричества, химически, путем опосредованного теплопереноса, например паром, или путем непосредственного теплопереноса паром или какой-либо другой текучей средой. Химические процессы или реакции могут проводиться в зоне высокого давления. При этом для достижения требуемых условий реакции может оказаться необходимым вводить в зону высокого давления другие реакционные вещества. Этими реакционными веществами могут быть кислород, водород и т.д. В одном из вариантов газообразные реакционные вещества закачиваются на глубину под поверхность земли, на которой устанавливается давление, достаточное для того, чтобы размер пузырьков газа после его ввода в текучую среду был бы в достаточной степени мал для того, чтобы газ мог быть занесен потоком текучей среды на большую глубину. Это избавляет от необходимости компримировать газ до конечного давления,требуемого в зоне реакции высокого давления, и позволяет не дополнять капитальное оборудование дорогостоящим газокомпрессорным оборудованием. На более усложненных перерабатывающих установках для проведения более сложных операций переработки может быть использован ряд скважин и подземных пустот или емкостей высокого давления. Основной особенностью этих перерабатывающих установок является то, что для обеспечения значительной доли создаваемого давления используют силу тяжести. Кроме того при возвращении материала на поверхность может также осуществляться рекуперация давления. Физические средства, с помощью которых создается перерабатывающая аппаратура, обеспечиваются путем комбинирования пробуренных скважин и использования для емкости, по меньшей мере, отрезка протяженности материала материнской породы. Возможны другие варианты, в том числе обкладка скважины тонкостенной трубой, которую гидравлически дефор 004991 10 мируют для того, чтобы она заняла большую часть диаметра исходной скважины с использованием сил столба текучей среды; установка толстостенной трубы на участках, где материнская порода не является пригодной; и электроосаждение металлической облицовки на пробуренную породу. Предусматривается возможность того, чтобы подземная обрабатывающая аппаратура состояла из ряда взаимосвязанных скважин и труб с расширенными участками для емкостей, теплообменными участками и другими функциональными формами. Возможен также вариант, когда аппаратура не доступна с поверхности. Например, может оказаться удобным устанавливать аппаратуру так, чтобы она примыкала к доступным для разработки туннелям или к центральной служебной скважине для обеспечения возможности доставки аппаратуры,специализированного оборудования или приборов к определенным участкам перерабатывающего оборудования. В качестве крайнего варианта, главную емкость высокого давления, которую можно было бы использовать на поверхности, помещают под землю, а систему труб с поверхности вниз и обратно в значительной степени используют для создания давления и возможно для теплообмена. Благодаря этому подземная среда способствует преодолению трудностей с перекачкой и потенциально проблемам рекуперации тепла. Предпочтительным для перерабатывающего аппарата вариантом является вариант, при котором в этом аппарате выполняется по меньшей мере часть переработки, поскольку это сэкономит капитальные затраты. Для улучшения протекания реакции к подаваемой текучей смеси могут быть добавлены дополнительные компоненты. Одним из примеров содействия протекания желаемой реакции(реакциям) является добавление катализатора. В еще одном из своих аспектов изобретение предлагает способ физического и/или химического изменения материала, который включает помещение этого материала в определенное место под землей, на которое воздействуют требуемым давлением и/или теплом, выдерживая материал в этом месте в течение времени, достаточного для того, чтобы физически и/или химически изменить материал, после чего измененный таким образом материал выводят из названного места. Как известно специалистам, применяемые давление и тепло не могут целиком происходить из зоны, находящейся под землей. Естественные давление и/или тепло могут быть дополнены некоторым количеством искусственной добавки. Например, все воздействующее на материал давление может быть сочетанием гидростатического давления, создаваемого столбом материала, входящего в емкость и покидающего ее, давления на границе воздух-грунт в данном месте и какого-либо дополнительного искусст 11 венного вклада в давление, обусловленного рельефом. В еще одном своем аспекте изобретение относится к способу гидротермического обезвоживания угля в подземном реакторе, включающем одну или более подающих труб, сообщенных с реакционной камерой, которая, в свою очередь, сообщена с одной или более выпускными трубами, в то время как способ включает стадии подачи угольной суспензии через подающую трубу или трубы в зону реакции; инициирования процесса гидротермического обезвоживания; где процесс гидротермического обезвоживания протекает в значительной степени в условиях давления, понижающегося по мере подъема материала в одной или более выпускных трубах. Углем преимущественно является бурый уголь. В значительной степени при этом может означать, что по меньшей мере 50% реакции протекает в условиях понижающегося давления. Способ может включать стадию регулирования скорости материала в пределах от 0,5 до 3,0 м/с и преимущественно около 1 м/с. Способ может включать варьирование концентрации угля в суспензии от 40 до 65% свежедобытого угля. Предпочтительная концентрация угля составляет около 50 мас.%. Краткое описание чертежей Фиг. 1 схематически представляет устройство подземного реактора в разрезе; фиг. 2 - два подземных реактора, скомпонованных для взаимосвязанной работы в разрезе; фиг. 3 - два подземных реактора и связанный с ними аппарат для обработки угля в разрезе; фиг. 4 - два подземных реактора и соединенной с ними теплопередающей системы в разрезе; фиг. 5 - расположение подземных реакторов на виде сверху. Детальное описание чертежей В целях ясности ниже со ссылками на фиг. 1 описывается технологический пример, согласно которому бурый уголь может быть гидротермически обезвожен в реакционной емкости или реакционной камере. Известно, что этот процесс имеет большое значение, но не нашел широкого практического применения, причину этого в значительной степени объясняют трудностью проведения этого процесса на оборудовании, установленном на поверхности, в частности в отношении создания давления в сырье и механизма выгрузки продукта. Этот процесс является предметом австралийского патента с истекшим сроком действия 430626. В патенте описывается характеристика бурого угля (и других органических материалов), посредством которой при применении давления и температу 004991 12 ры, характеристика материала угля меняется. Уголь физически и/или химически изменяется и вода вытесняется из угля без необходимости в ее испарении. Некоторые типы бурого угля могут содержать до 70 мас.% воды. Под бурым углем понимается суббитумный уголь, лигнит и некондицинный бурый уголь. При высокой температуре и давлении в присутствии воды уголь теряет значительную часть несвязанной воды и претерпевает изменения, которые предотвращают полную реабсорбцию воды. В процессе может также образовываться СО 2. Термообработка может быть проведена в любом подходящем температурном интервале, но преимущественно выше 200 С. Прежде всего желательно приготовить суспензию бурого угля, подаваемого конвейером 10 в воду 11, в качестве которой может быть рециркуляционная технологическая вода,после чего в суспензии создают давление и нагревают ее до температуры около 250 С или выше, вызывая при этом необратимое изменение угля. Для того, чтобы избежать испарения воды, следует поддерживать давление паров воды при выбранной температуре. Во всех точках по ходу перемещения материала в реакторе по мере повышения температуры материала давление также может повышаться. В этом случае предельное достигаемое давлении должно быть не ниже 40 бар при 250 С и соответственно выше при более высоких температурах. В упомянутом патенте описывается механически и операционно усложненная система с низкой рекуперацией тепла, включающая создающий давление шнековый экструдер, автоклав высокого давления и разгрузочное устройство, также состоящее из шнека. Система рассматривается как компромисс между стоимостью оборудования (и соображений безопасности) и желанием работать при более высокой температуре (и,следовательно, давлении) с целью ускорения кинетики реакции. Когда та же реакция проводится в соответствии с настоящим изобретением, работа при более высокой температуре безопасна и удобна. Для целей этого примера была выбрана температура 280 С. Известно, что гидротермическое обезвоживание в этих условиях проходит очень быстро. Для предотвращения испарения воды при температуре 250 С давление должно быть равным по меньшей мере 65 бар. Это достигается проведением процесса в соответствии с настоящим изобретением в трубопроводной обвязке, образующей реактор или реакционную емкость 12, которая простирается по меньшей мере на 650 м ниже поверхности земли 13. Отметим, что существует определенная гибкость,позволяющая укоротить погруженную длину путем создания обратного давления и/или увеличения разгрузочной системы трубопроводов на поверхности. 13 Принимая во внимание потери давления на трение и увеличенную плотность угольноводной суспензии, давление текучей среды в любой момент выше ее давления насыщения на всем протяжении от поверхностных суспендирующих устройств через центробежный подающий насос, через подземный реактор, обратно к поверхности и через разгрузочное устройство для продукта. Трубы для проведения процесса состоят из двух концентрически установленных труб с относительно тонкими стенками. Суспендированная смесь стекает к дну скважины через внутреннюю трубу 14 и обратно поднимается через межтрубное пространство 15. При необходимости для инициирования реакции и поддержания рабочих условий применяют нагрев. Его можно осуществить с помощью электронагревателя вблизи начального места процесса или с помощью каких-либо других средств (например контура 16 с горячим маслом или жидким металлом). Следует отметить, что термическое обезвоживание бурого угля необычно в том отношении, что происходящая реакция является слабо экзотермической с выделением некоторого количества диоксида углерода 17. При ее правильном проведении реакция может быть самоподдерживающейся для обеспечения большей части (если не всех) потребностей в тепле теплом, выделяющимся в процессе. Для увеличения поверхности для теплопереноса может быть использовано множество внутренних труб с меньшим диаметром и при необходимости может быть задействовано наружное теплопередающее оборудование. Суспензию подают к внутренней трубе 14 с помощью насоса 18. Поскольку суспензия опускается вниз по трубе 14, теплоперенос осуществляется через стенки трубы 14, которые могут быть выполнены из любого подходящего проводящего материала с адекватными прочностными характеристиками. Предпочтительно,чтобы стенка была выполнена из металла. Суспензия опускается с повышающимся давлением к зоне 19 реакции, где достигаются необходимые для желаемого процесса температура и давление. Зона 19 реакции и реакционная емкость 12 могут поддерживаться бетонным усилением 20, хотя это и не является существенным. Зона реакции может включать секции внутренней трубы и/или межтрубного пространства 15, поскольку инициирующие условия могут быть достигнуты при опускании материала и приобретения им тепла. Реакция может также продолжаться и в самой нижней части зоны реакции и, по меньшей мере, на участке пути к выпускному средству в виде межтрубного пространства 15. Тепло эффективно поддерживается за счет горячего масла, поступающего от нагревающей системы 16 через трубы 21 в теплообменник 22. Обработанный материал протекает после этого 14 вверх по межтрубному пространству 15, обеспечивая перенос тепла к поступающему на трубе 14 материалу. Обработанный материал поступает в сепаратор 23, который облегчает отвод диоксида углерода 17. Обработанная суспензия поступает к конвейеру 24, который сконструирован так,чтобы обеспечить слив избытка воды на собирающую поверхность 25 и последующее ее нахождение в резервуаре 26. Некоторое количество воды рециркулирует через линию 27, а избыток воды перед отводом направляется для обработки по линии 28. Обработанный уголь 29 при необходимости транспортируют. Описанный выше процесс может быть особенно перспективным, поскольку при выборе подходящих условий он производит из бурого угля высококачественный низкопористый материал. Предпочтительная температура лежит в пределах 250-350 С, наиболее предпочтительная около 320 С. Время обработки при этих условиях может составлять 5 мин или более. При некоторых условиях время обработки может быть даже меньше. Реактор преимущественно сконструирован таким образом, что большая часть нагрева выше 250 С происходила в зоне понижающегося давления. Чаще всего это должно происходить в выпускной трубе, где понижение давления возникает в результате подъема материала в реакторе. Регулирование места реакции таким образом, чтобы частицы угля, пересекающие зону реакции, находились при этом в условиях понижающегося статического давления, может дать более плотный и более сухой продукт с пониженной пористостью внутри частиц. Предпочтительная скорость перемещения материала составляет около 2 м/с в потоке, направленном как вниз, так и вверх. Одним из преимуществ такой скорости является то, что потери давления на трение легко восполняются с помощью обычных центробежных насосов, хотя может быть использован и ряд последовательно соединенных насосов. Предпочтительный диапазон скоростей составляет от 0,5 до 3 м/с. Еще один аспект регулирования процесса возникает из возможности варьирования концентрации угля в суспензии. Путем понижения концентрации можно уменьшать рост температуры в суспензии. Это является инструментом для манипулирования тепловыми условиями в зоне реакции. Высокая стоимость поверхностных систем и высокое потребление энергии устраняются путем использования настоящей системы, предоставляющей, как правило, возможность работать при устойчивых, контролируемых расходах в эффективном с точки зрения энергии режиме. Фиг. 2 дает схематическое изображение двух объединенных реакторов, обозначенных в целом как 30. Угольная суспензия 31 подается на впускное устройство в виде впускных труб 32 и опускается под действием силы тяжести и 15 прокачивания в направлении к зоне 33 реакции. Из того, что это схематическое изображение демонстрирует две впускные трубы, можно сделать вывод, что эффективный теплоперенос может быть наилучшим образом осуществлен от комплекта труб в количестве от 100 до 200 или в каком-либо другом подходящим количестве. Число труб можно менять в зависимости от количества необходимого тепла и может быть при необходимости рассчитано с помощью уравнений теплообмена. Если, например, используются трубы большего диаметра, то для увеличения возможности для теплопереноса может быть взята более глубокая впускная труба. Для увеличения давления вводимого материала по отношению к давлению в колонне труб 32 оператор может прибавить действие насоса. Протекающая в процессе гидротермического обезвоживания угля реакция декарбоксилирования является экзотермической и создает возможность частичного и потенциально полного обеспечения необходимого в основании реактора подъема температуры. Может оказаться необходимым обеспечить теплоту запуска и поддерживать генерирование тепла в процессе работы. Применение подходящих теплоподводящих устройств или систем хорошо известно специалистам. Далее обработанная угольная суспензия поднимается по выпускному устройству в виде выпускной трубы или камеры 34, в результате чего гидротермически обезвоженная угольная суспензия 35 выводится и перед отводом ее в качестве продукта может быть подвергнута дополнительной обработке. Наружная труба 34 может быть выполнена так, чтобы ее поперечное сечение имело форму двух отстоящих одна от другой концентрических окружностей, из которых наружная окружность, в основном, была расположена вокруг центральной скважины 41 для служебного доступа. Вторая реакционная камера или емкость 36 образована второй водной трубой 37, второй зоной 38 реакции и второй выпускной трубой 39. Вторая реакционная камера расположена таким образом, чтобы обеспечить требуемый перенос тепла между содержимым зоны 38 реакции первой реакционной емкости или реактора и содержимым второй реакционной емкости или реактора. Ясно, что теплоперенос может также происходить при проходе материала вниз по второй впускной трубе 37. Может быть также создан дополнительный источник 40 тепла для обеспечения теплом первой реакционной камеры и/или второй реакционной камеры. В предпочтительном процессе гидрогенизационного ожижения угля используют вторую реакционную камеру 36. В процессе из угля образуются такие вещества как бензин и легкое масло в результате разложения угля, преимущественно, при высоком давлении водорода и умеренных температурах (которые могут составлять 16 приблизительно от 350 до 470 С), при которых образуется масло, представляющее собой смесь низкомолекулярных ароматических и алифатических углеводородов. Способность угля к ожижению зависит от типа угля. Выход масла и других продуктов меняется в зависимости от состава угля. В приведенном устройстве экзотермическая реакция гидротермического обезвоживания угля сопровождается выделением тепла, которого может оказаться недостаточно для полного обеспечения процесса. В этом случае может быть использовано тепло экзотермического процесса ожижения угля, образуя по существу замкнутую самоподдерживающуюся систему и одновременное протекание двух независимых процессов. Сочетание гидротермического обезвоживания угля и ожижения угля приводит к эффективному кооперативному взаимодействию двух работающих реакторов, давая хороший результат. Применение кооперирующих глубинных реакторов позволяет создавать высокие давления безопасным образом, а также термически эффективно использовать тепло. Длинные пути потока обеспечивают реакторную систему,которая в значительной степени является системой с поршневым режимом потока. Устройство на фиг. 2 демонстрирует также центральную скважину 41 для служебного доступа, которая облегчает монтаж и обслуживание реакторов. Такое устройство может облегчить доставку материалов и доступ к контрольному оборудованию. Фиг. 3 дает схематическое представление альтернативной компоновки кооперирующих реакторов, в которой первый реактор 43 образован относительно узкой впускной трубой 44,выступающей через самое нижнее отверстие 45 в зону 46 реакции. Введенный материал перед подъемом по выпускному межтрубному пространству или камере 47 протекает через зону 46 реакции. Второй реактор, естественно, может иметь любую подходящую форму, а несколько реакторов могут быть безусловно размещены в пределах первого реактора. В процессе работы уголь забирается с места складирования 49 с помощью любого подходящего механического устройства 50 и переносится в резервуар 51, где уголь смешивается с водой с образованием эмульсии. Насосы 53 направляют эмульсию во впускную трубу 44 для прохода через первый реактор. Обработанный материал в виде гидротермически обезвоженной угольной эмульсии выводят из реактора и направляют в центрифугу 54, которая отделяет обработанный уголь от воды. Избыточную воду собирают в сливном резервуаре 55 и возвращают в резервуар 51 и/или в отход 56. Обработанный уголь из центрифуги 54 направляют на конвейер 57 для подачи в сушилку с псевдоожиженным слоем. Высушенный уголь 17 может быть затем использован для какой-либо подходящей цели. В приведенной системе сухой уголь удаляют в приемный резервуар 59, где его подготовляют для гидроожижающей переработки. Природный газ 60 может быть направлен на водородную установку 61 для производства газообразного водорода, который используется в реакторе 63 гидрогенизации для гидрогенизации части масляного продукта, делая его пригодным для использования в качестве водорододонорного растворителя. Водорододонорный растворитель направляется к приемному резервуару 59 для смешения с обработанным углем с целью получения суспензии. Насос 64 переносит суспензию к второму реактору 48, где в процессе прохождения через реактор происходит дальнейшее повышение давления в смеси, предварительный нагрев и ожижение. Обработанный уголь из второго реактора переносится по трубопроводу 65 к второй центрифуге 66, которая разделяет жидкие и твердые компоненты. Избыточное масло отделяют и собирают в дополнительном резервуаре 67 и затем с помощью насоса 68 направляют к рециркулирующему маслу и масляному продукту 74. Твердые вещества из центрифуги 66 промывают подходящим растворителем в стадии 69 промывки. Промытые твердые вещества сушат в сушилке (70) и направляют в качестве горючего полукокса, например, на электростанцию 71. Промывные жидкости направляют в разделительный блок 73, где масло 74 отделяют (например перегонкой) и сохраняют для использования, а рециркулирующий растворитель возвращают на стадию 69 промывки. Система иллюстрирует хороший пример двухпроцессного реакторного устройства, которое производит значительные количества высокоценных продуктов по приемлемой себестоимости с использованием термически эффективного и безопасного способа. Фиг. 4 дает схематическое представление о двух реакторах, находящихся в теплообменной связи через теплообменное средство. В этом случае речь также идет о сопряженных процессах гидротермического обезвоживания и гидрогенизационного ожижения угля. Однако здесь отсутствует намерение ограничить применение кооперирующих реакторов названными видами применения. Угольную суспензию подают во входное отверстие 76 первого реактора 75 и затем в несколько впускных труб 77, подобранных таким образом, чтобы обеспечить требуемое количество регенерационного теплообмена и обеспечивая при этом то, чтобы во всех точках общее давление превосходило давление пара текучей среды. Суспензия опускается в виде столба вниз по трубам 77, создавая в процессе гидростатическое давление и нагреваясь через теплопередающие стенки (в частности из металла) от вос 004991 18 ходящего обработанного материала в выпускной трубе 78, которая охватывает впускные трубы 77. Естественно, что трубы могут иметь любую подходящую форму, которая бы смягчала изменения в профиле породы и почвы. В одном из вариантов наружная стенка одного или более реакторов может быть образована непроницаемой породой или обработанной уплотненной породой. Направленные вниз стрелки 79 указывают на место вывода обрабатываемого материала. Направленные вверх стрелки 80 показывают общее направление потока обработанного материала при его проходе через зону 81 реакции. Зона реакции не является специфически выделенной областью и является термином, используемым для общего определения зоны, в которой достигаются инициирующие температурные условия. Эта зона может включать участки впускных и выпускных труб. Повышение давления создается для того, чтобы оно постоянно превышало давление паров воды в целях предотвращения испарения. Фактическое давление может во много раз превосходить давление пара. Такие давления могут быть достигнуты простым увеличением глубины реактора и,следовательно, гидростатического напора. Для процессов, в которых образуется газ,один или более коллекторов 82 могут находиться в выпускной трубе 78 для сбора газа и направления его через выводной трубопровод 83. Коллекторы в реакторе могут располагаться на глубине, образующей ряд различных уровней. В проводимой реакции может образовываться и связываться диоксид углерода. Предпочтительно иметь ряд расположенных в разных местах коллекторов, чтобы облегчить удаление газа и,таким образом, избежать барботажного явления,так как в последнем случае происходит снижение внешнего давления вокруг находящихся под высоким давлением пузырьков газа. Кроме аспекта, связанного с безопасностью, это обеспечило бы также связывание высокочистого диоксида углерода, который может быть использован для промышленных и коммерческих целей. Предпочтительно было бы также присоединить к выпускному устройству один или более обратных клапанов. Клапан или клапаны могут быть использованы для регулирования давления в выпускной трубе и, соответственным образом,регулирования давления во впускной трубе. В выпускное и впускное устройства может быть введена контролирующая давление система. Если газообразование в зоне реакции снижает плотность материала в выпускном устройстве,то может последовать уменьшение гидростатического давления во впускном устройстве и произойти увеличение скорости, так как более плотный входящий материал создает более высокое давление в возникающем потоке. Если во впускном устройстве достигается установленный предел давления, может сработать обратный клапан или клапаны, оказывая воздействие 19 на выходную скорость и поддерживая, таким образом, давление в системе в предпочтительных границах. Это представляется еще одним механизмом регулирования протекающего в системе процесса. Обработанный материал выгружается через выпускное отверстие 84. Показан второй реактор 85, имеющий впускную трубу 86, находящуюся внутри межтрубного пространства,образующего выпускную трубу 87. Сухой уголь суспендируется в водорододонорной текучей среде и направляется во впускную трубу 86. Гидрогенизационное ожижение является экзотермической реакцией и выделяющееся при этом тепло может быть утилизировано и перенесено с помощью теплопередающего устройства. На фиг. 4 первое теплообменное устройство 88 находится во втором реакторе и расположено в нужном месте. Тепло переносится к подходящей текучей среде, такой как жидкий натрий или теплопроводящее масло, которое циркулирует в контуре с помощью насоса 90. Теплосодержащая текучая среда подается через распределительный теплообменник 91 для пополнения теплом, генерируемым в зоне 81 реакции. В то время как процесс гидротермического обезвоживания сам по себе является экзотермическим, энергия, требуемая для достаточно высокой скорости переработки, не может быть должным образом обеспечена за счет собственного теплообразования. Утилизация избыточного тепла другого экзотермического процесса может дать значительную выгоду при проведении эффективной и производительной работы на комплексной перерабатывающей установке. Продукты ожижения угля выводят через вывод 92 второго реактора 85 после выведения из впускной трубы 86 через нижнее отверстие 93 и протекания вверх по межтрубному пространству 87. Перенос тепла между входящим и выходящим материалами также может оказаться весьма полезным. Желаемой поверхности теплообмена можно достичь, используя множество параллельно расположенных труб. Фиг. 5 представляет схематический вид сверху на группу реакторов, расположенных вокруг центральной шахты 95 доступа. Индивидуальные реакторы расположены необходимым образом. Реактор 96 предназначен для гидрогенизационного ожижения угля. Избыточное тепло переносится к реактору 97, предназначенному для гидротермического обезвоживания, с помощью теплообменного средства (не показан). Предусмотрен также комбинированный реактор 98, в котором первый и второй реакторы размещены с возможностью операционного взаимодействия. Остальные реакторы 99 в той же или другой компоновке размещены вокруг центральной шахты 95 доступа. Доступ через боковые шахты 100 (без приведения деталей), 004991 20 которые создаются на любой удобной глубине ниже поверхности земли, обеспечивает сообщение с центральной шахтой 95 доступа. Одним из серьезных преимуществ настоящего изобретения является то, что реакторы могут быть введены в рабочее взаимодействие друг с другом, будучи физически рассогласованными. Иными словами, глубокий реактор высокого давления может работать в кооперации с менее глубоким устройством низкого давления, где перенос тепла между двумя реакторами может оптимизировать эффективность двойного процесса. Хотя это и не показано, возможна также сборка устройства для комплексной переработки, в котором последовательные стадии процесса осуществляются в соединенных между собой реакторах. Между выпускной трубой одного реактора и впускной трубой следующего, последовательно соединенного с ним реактора,могут быть созданы боковые коммуникационные каналы. Такой коммуникационный канал может быть образован на глубине для поддержания материалов при требуемом или предпочтительном давлении. Например, образующийся под давлением водород можно удобным образом использовать для другого реактора вместо того, чтобы транспортировать его на поверхность и пытаться вновь повысить его давление или поддерживать его давление для последующего использования. Соседние реакторы могут быть соединены рядом коммуникационных каналов, созданных на разной глубине вместе с контрольной системой, позволяющей выбор в процессе работы одного или более необходимых каналов. Показанная на фиг. 5 система реакторов образует установку интенсивной переработки для безопасного проведения реакций под высоким давлением. Кроме того, согласованность работы реакторов обеспечивает постоянную экономию тепла. Естественно, что в кооперативной работе могут быть задействованы более двух реакторов. Другими примерами (список ни в коем случае не является ограничительным) процессов, в которых может быть использовано настоящее изобретение, являются Патент США 5312462. Влажное каустическое выщелачивание угля. Уголь суспендируют в смеси NaOH и КОН и нагревают под давлением для снижения содержания золы и серы.US 5214015. Синтез катализатора гидрокрекинга на основе железа. Оксид железа и серу вводят в реакцию с жидким донором водорода при температуре от 180 до 240 С.US 5369214. Способ селективного дегалогенирования галогенированных полиароматических соединений. Галогенированные полиароматические соединения смешивают с водорододонорным растворителем и углеродным катализатором, после чего создают давление и нагре 21 вают, что приводит к дегалогенированию соединений.US 4695372. Кондиционирование углеродистого материала перед его физическим обогащением. Уголь кондиционируют в контакте с текучей средой в надкритическом состоянии(т.е. обычно при высоких температуре и давлении). Экстрагируют пассивную фракцию, что приводит к повышенному обогащению. Имеются и другие примеры в области фазопреобразования твердых веществ, выщелачивания, экстракции, реакции, полимеризации,ожижения, окисления, восстановления, процессов с участием реакций с водорододонорными растворителями, растворения, осаждения. В некоторых случаях материал материнской породы может оказаться подходящим для контакта с текучей средой процесса. Ясно, что в предлагаемой системе может быть осуществлено очень много подходящих процессов и имеется широкий ряд вариаций в том, что касается сборки и эксплуатации системы подземной переработки. Целью описания изобретения было описание предпочтительных вариантов изобретения без ограничения изобретения каким-либо вариантом или специфической подборкой характерных особенностей. Таким образом, специалисты согласятся с тем, что, в свете настоящего описания, в конкретных приведенных вариантах могут быть проведены различные модификации и изменения без выхода за рамки настоящего изобретения. Все эти модификации и изменения предполагаются включенными в объем описания. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Технологическое устройство для обработки одного или более материалов, состоящее из одной или более емкостей, расположенных ниже поверхности земли, из которых одна или более емкостей предназначены для приема одного или более материалов или их части, причем одна или более емкостей включают зону реакции, впускное средство для подачи по меньшей мере одного из материалов в зону реакции и выпускное средство для вывода обработанного материала из зоны реакции, в котором по меньшей мере одна из емкостей простирается на глубину под поверхностью земли,достаточную для создания давления гидростатического напора во впускном и/или выпускном средстве, причем впускное средство содержит по меньшей мере две трубы. 2. Технологическое устройство по п.1, содержащее также две или более емкостей, расположенных ниже поверхности земли, из которых каждая емкость предназначена для приема по меньшей мере одного материала, каждая из емкостей включает зону реакции, впускное средство для подачи по меньшей мере одного из ма 004991 22 териалов в соответствующую зону реакции и выпускное средство для вывода обработанного материала из зоны реакции, в котором дополнительные емкости простираются на глубину под поверхностью земли, достаточную для создания давления гидростатического напора во впускном и/или выпускном средстве и по меньшей мере две из емкостей предназначены для взаимного теплообмена. 3. Технологическое устройство по п.2, в котором по меньшей мере одна из дополнительных емкостей имеет впускное средство, включающее по меньшей мере две трубы. 4. Технологическое устройство по любому из предыдущих пунктов, в котором по меньшей мере одна из емкостей имеет впускное средство,включающее комплект труб, состоящий из 7 или более труб. 5. Технологическое устройство по п.4, в котором по меньшей мере одна из емкостей имеет впускное средство, включающее комплект труб, состоящий из 20 или более труб. 6. Технологическое устройство по п.5, в котором по меньшей мере одна из емкостей имеет впускное средство, включающее комплект труб, имеющий от 50 до 200 труб. 7. Технологическое устройство по п.5, в котором по меньшей мере одна из емкостей имеет впускное средство, включающее комплект труб, состоящий из более чем 200 труб. 8. Технологическое устройство по любому из предыдущих пунктов, в котором одна или более емкостей простирается по меньшей мере на 100 м ниже поверхности земли. 9. Технологическое устройство по п.8, в котором одна или более емкостей простирается по меньшей мере на 500 м ниже поверхности земли. 10. Технологическое устройство по п.9, в котором впускное средство по меньшей мере одной емкости выполнено в виде непрерывных труб. 11. Технологическое устройство по п.10, в котором по меньшей мере участок боковых стенок одной или более непрерывных труб образован породой. 12. Технологическое устройство по п.10, в котором одна или более непрерывных труб образованы соединенными одна с другой металлическими трубчатыми секциями. 13. Технологическое устройство по любому из предыдущих пунктов, в котором каждая из труб имеет диаметр в пределах от 25 до 100 мм. 14. Технологическое устройство по п.10, в котором каждая из труб имеет диаметр около 50 мм. 15. Технологическое устройство по любому из пп.1-3, в котором впускное средство соединяет поверхность земли с зоной реакции. 16. Технологическое устройство по п.15, в котором выпускное средство по меньшей мере 23 одной емкости выполнено в виде непрерывной выпускной трубы. 17. Технологическое устройство по п.16, в котором по меньшей мере участок боковых стенок выпускной трубы образован породой. 18. Технологическое устройство по п.16, в котором выпускное средство по меньшей мере одной из емкостей образовано соединенными одна с другой трубчатыми секциями. 19. Технологическое устройство по любому из пп.1-3, в котором одно или более выпускных средств соединяет зону реакции с поверхностью земли. 20. Технологическое устройство по любому из пп.1-3, в котором выпускное средство по меньшей мере одной из емкостей включает один или более газосборников. 21. Технологическое устройство по любому из пп.1-3, в котором выпускное средство по меньшей мере одной из емкостей включает обратный клапан для регулирования противодавления на обработанном материале. 22. Технологическое устройство по любому из пп.1-3, в котором впускное средство и выпускное средство образованы в направленной вниз скважине. 23. Технологическое устройство по п.22, в котором скважина является по существу вертикальной. 24. Технологическое устройство по п.2 или 3, в котором по меньшей мере две емкости находятся в теплообменивающей близости по отношению одна к другой. 25. Технологическое устройство по п.24, в котором по меньшей мере две емкости предназначены для теплообмена от одной к другой через теплообменное средство. 26. Технологическое устройство по п.25, в котором теплообменным средством является теплопередающая секция стенки общей для по меньшей мере двух емкостей. 27. Технологическое устройство по п.25, в котором теплообменное средство включает жидкость, находящуюся в циркуляционной системе, в которой жидкость циркулирует в теплообменивающем контакте по меньшей мере с двумя емкостями. 28. Технологическое устройство по п.1 или 2, которое включает кроме того шахту доступа для обеспечения доступа под поверхностью земли по меньшей мере к одной емкости. 29. Реакторный агрегат, включающий по меньшей мере две реакционные камеры, каждая из которых образована впускным средством для подвода материалов процесса в зону реакции,выпускное средство для вывода обработанных материалов процесса или их продуктов из зоны реакции, где впускное средство и выпускное средство установлены в направленных вниз подземных каналах, по меньшей мере в двух из реакционных камер предусмотрен взаимный 24 теплообмен, а выпускное средство включает комплект из 50 или более труб. 30. Реакторный агрегат по п.29, в котором одна или более реакционных камер выполнены в виде вытянутой U-образной конструкции. 31. Реакторный агрегат по п.29, в котором одна из реакционных камер находится в основном в пределах по меньшей мере одной другой из реакционных камер. 32. Реакторный агрегат по п.29, в котором реакционные камеры предназначены для теплообмена через теплообменное средство. 33. Реакторный агрегат по п.32, в котором теплообменное средство включает циркуляционную систему для циркуляции теплообменивающей жидкости в теплообменивающем контакте по меньшей мере с двумя реакционными камерами. 34. Реакторный агрегат по пп.29-33, который кроме того включает один или более подземных коммуникационных каналов, обеспечивающих проход текучей среды в выпускном средстве одной реакционной камеры для переноса ее во впускное средство другой реакционной камеры. 35. Способ проведения двух процессов под давлением, включающий стадии ввода материалов для первого процесса в первый реактор, расположенный в основном под землей и состоящий из направленной вниз впускной трубы, сообщенной с зоной переработки, которая сообщена с направленным вверх выпускным трубчатым средством; ввода других материалов для второго процесса во второй реактор, расположенный в основном под землей и состоящий из направленной вниз впускной трубы, сообщенной с зоной переработки, которая сообщена с направленным вверх выпускным трубчатым средством; инициирования первого и второго процессов и переноса тепла между реакторами, в которых одним из процессов является гидротермическое обезвоживание угля. 36. Способ по п.35, в котором одним из других процессов является ожижение угля. 37. Способ по п.36, в котором уголь, подвергшийся гидротермическому обезвоживанию в первом процессе, подвергается ожижению во втором процессе. 38. Способ гидротермического обезвоживания угля в подземном реакторе, включающем одну или более подающих труб, сообщенных с реакционной камерой, которая, в свою очередь,сообщена с одной или более выпускными трубами, а способ включает стадии подачи угольной суспензии через одну или более подающих труб в зону реакции и инициирования процесса гидротермического обезвоживания таким образом, что этот процесс протекает в значительной степени в условиях давления, понижающегося по мере подъема материала в одной или более выпускных труб. 39. Способ по п.38, включающий также стадию поддержания направленного вверх потока суспензии для значительной части процесса гидротермического обезвоживания угля. 40. Способ по п.39, в котором скорость материала регулируется нагнетательным насосом. 41. Способ по п.39, в котором при гидротермическом обезвоживании направленный вверх поток суспензии поддерживается по меньшей мере 50% угля. 42. Способ по п.38, в котором скорость суспензии находится в пределах от 0,5 до 3 м/с. 43. Способ по п.42, в котором скорость составляет примерно 1 м/с. 26 44. Способ по п.43, в котором концентрацию угля в суспензии подбирают для регулирования тепловыделения в ходе реакции и, таким образом, регулирования температуры в зоне реакции. 45. Способ по п.43, в котором концентрация свежедобытого угля в суспензии составляет от 40 до 65 мас.%. 46. Способ по п.45, в котором концентрация угля в суспензии составляет примерно 50 мас.%. 47. Способ по любому из пп.39-46, в котором углем является бурый уголь.

МПК / Метки

МПК: C10G 1/00, B01J 19/00

Метки: давлением, экстракция, высоким

Код ссылки

<a href="https://eas.patents.su/14-4991-ekstrakciya-pod-vysokim-davleniem.html" rel="bookmark" title="База патентов Евразийского Союза">Экстракция под высоким давлением</a>

Предыдущий патент: Способ обработки скважин

Следующий патент: Электромузыкальное устройство

Случайный патент: Способ извлечения газовой фракции