Кальцинированный оксидный материал

Номер патента: 4799

Опубликовано: 26.08.2004

Авторы: Дияс Моралес Урбано, Форнес Сегуи Висенте, Корма Канос Авелино, Чика Лара Антонио

Формула / Реферат

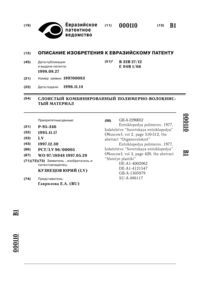

1. Кальцинированный оксидный материал, включающий оксид XO2 и не обязательно оксид Y2O3, где X представляет собой четырехвалентный элемент, а Y представляет трехвалентный элемент, при том, что оксидный материал характеризуется рентгенограммой, с нижеприведенными значениями p(Å) и I/I0Ч 100

и обладает микропорами и характеристиками удельной площади поверхности, как их определяют по адсорбции/десорбции N2, где общая удельная площадь поверхности составляет по меньшей мере 400 м2Ч г-1, а внешняя удельная площадь поверхности равна по меньшей мере 350 м2Ч г-1.

2. Оксидный материал по п.1, в котором общая удельная площадь поверхности составляет по меньшей мере 450 м2Ч г-1, а внешняя удельная площадь поверхности равна по меньшей мере 400 м2Ч г-1.

3. Кальцинированный оксидный материал, включающий оксид XO2 и не обязательно оксид Y2O3, где X представляет собой четырехвалентный элемент, а Y представляет трехвалентный элемент, при том, что оксидный материал характеризуется рентгенограммой, включающей нижеприведенные значения

и обладает характеристиками удельной площади поверхности, как их определяют по адсорбции/десорбции N2, где удельная площадь поверхности микропор составляет по меньшей мере 20 м2Ч г-1, а внешняя удельная площадь поверхности равна по меньшей мере 350 м2Ч г-1.

4. Оксидный материал по п.3, в котором удельная площадь поверхности микропор составляет по меньшей мере 50 м2Ч г-1, а внешняя удельная площадь поверхности равна по меньшей мере 400 м2Ч г-1.

5. Материал по любому из предыдущих пунктов, где X обозначает по меньшей мере один элемент, выбранный из кремния, германия и титана.

6. Материал по любому из предыдущих пунктов, включающий оксиды XO2 и Y2O3.

7. Материал по п.6, где Y обозначает по меньшей мере один трехвалентный элемент, выбранный из алюминия, бора, железа, хрома и галлия и их смесей.

8. Материал по любому из пп.6-7, где X обозначает атом кремния, а Y обозначает атом алюминия.

9. Материал по любому из пп.6-7, в котором молярное соотношение между XO2 и Y2O3 составляет по меньшей мере 5:1.

10. Материал по любому из предыдущих пунктов, в котором атомное соотношение между X и Y составляет по меньшей мере 5:1.

11. Оксидный материал по п.10, в котором атомное соотношение между X и Y превышает 10:1.

12. Оксидный материал по п.11, в котором значение атомного соотношения между X и Y находится в пределах 30-500.

13. Оксидный материал по любому из предыдущих пунктов, удельная площадь поверхности микропор которого составляет 50-100 м2/г, а удельная внешняя поверхность которого равна 450-600 м2/г.

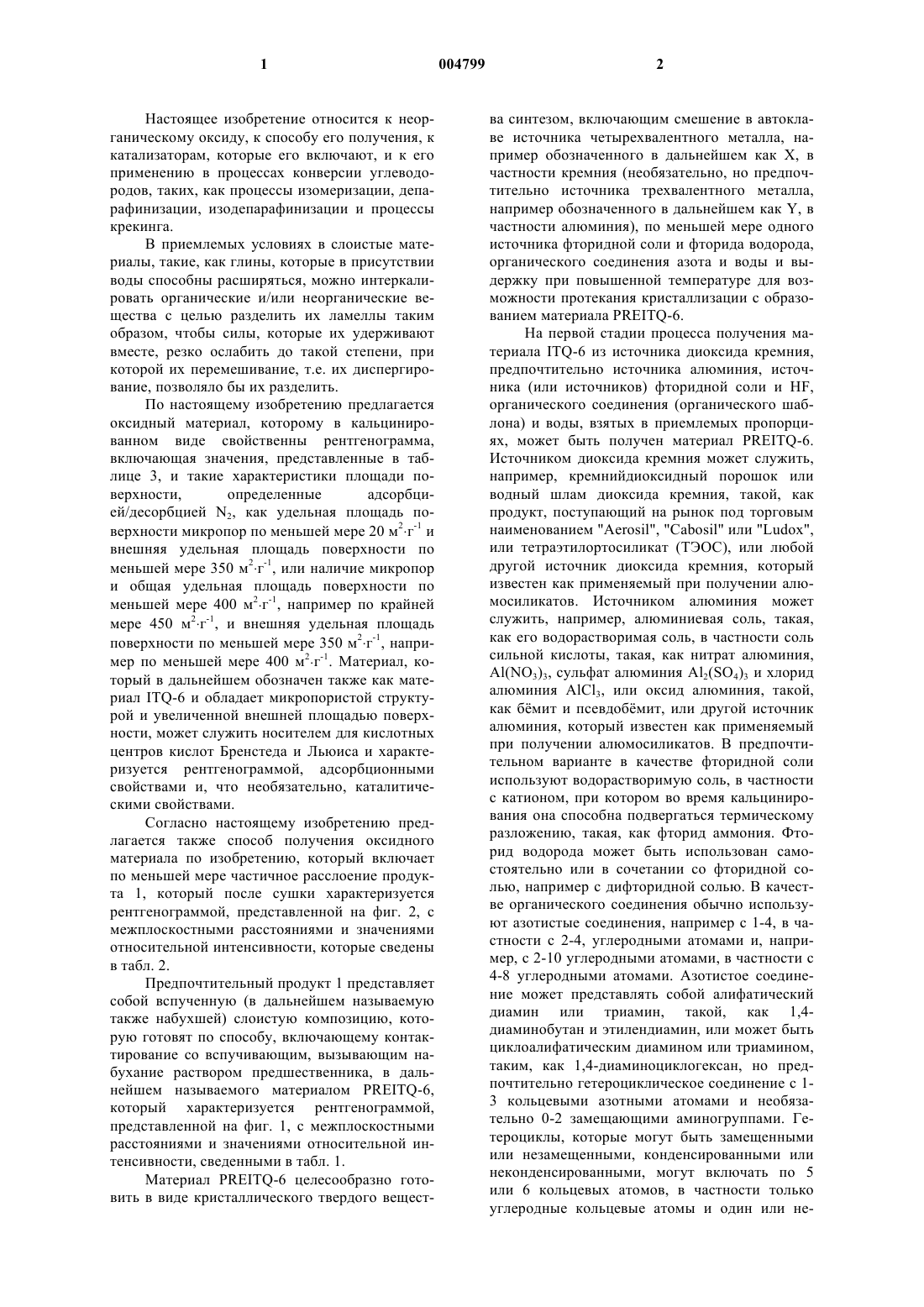

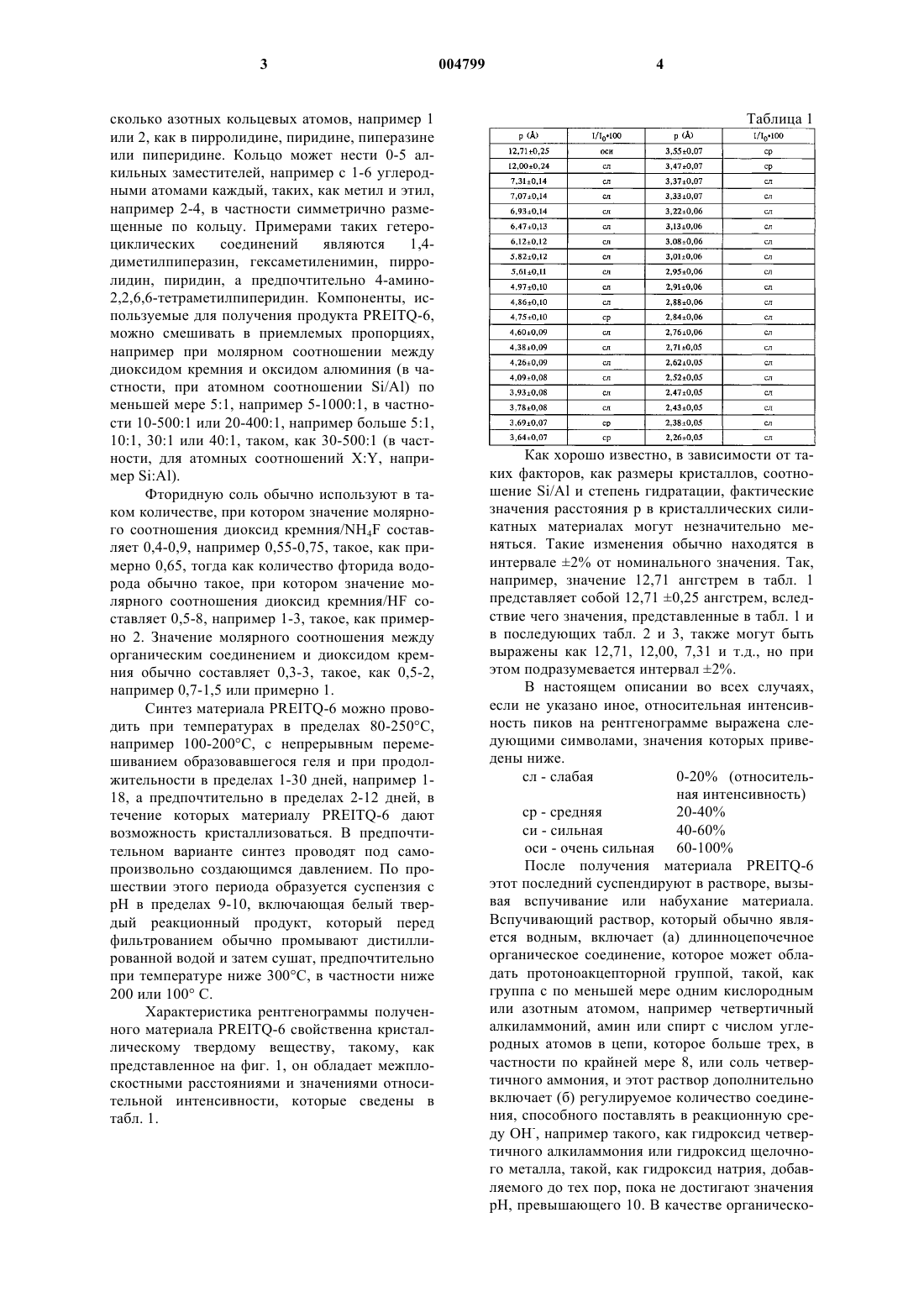

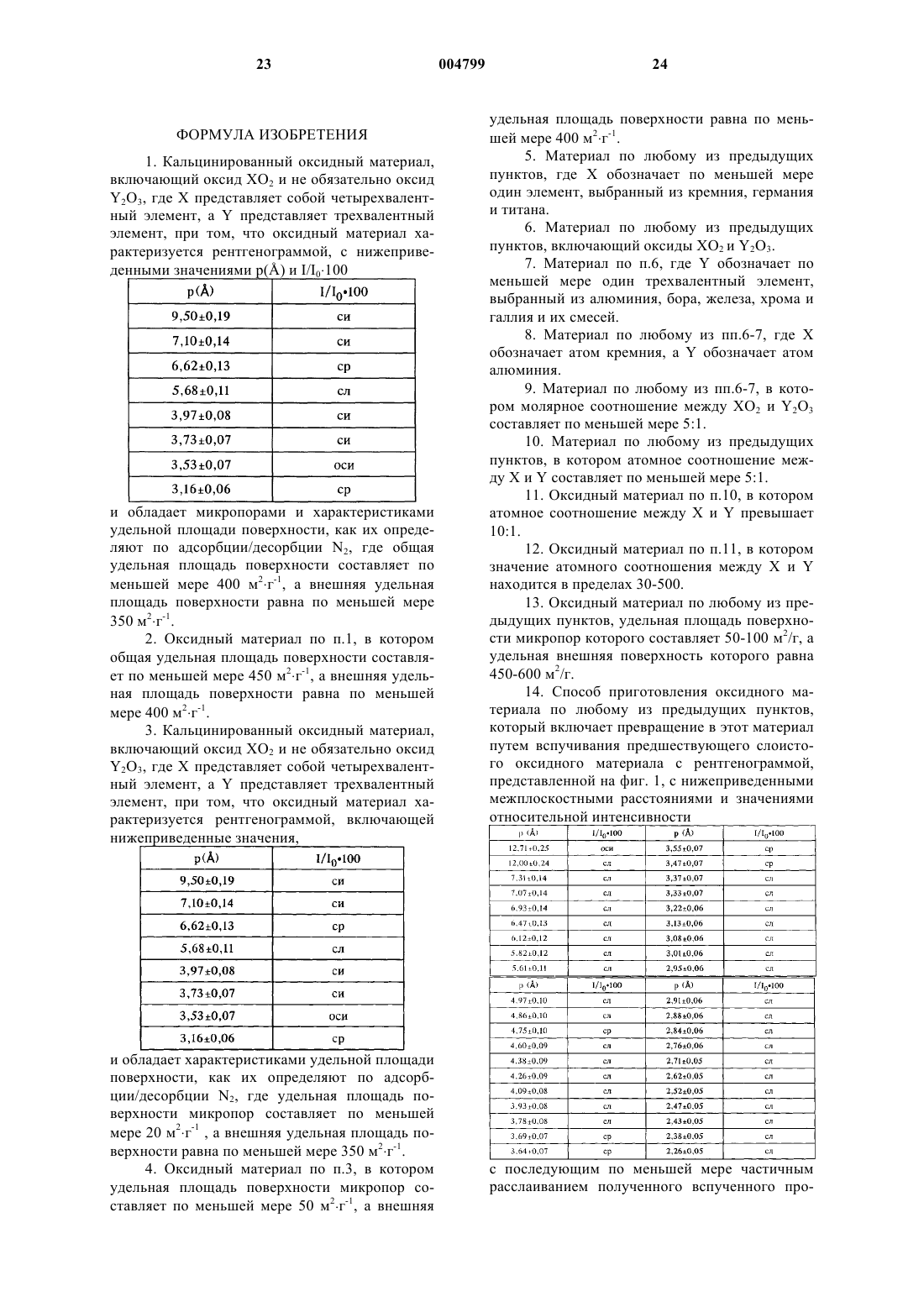

14. Способ приготовления оксидного материала по любому из предыдущих пунктов, который включает превращение в этот материал путем вспучивания предшествующего слоистого оксидного материала с рентгенограммой, представленной на фиг. 1, с нижеприведенными межплоскостными расстояниями и значениями относительной интенсивности

с последующим по меньшей мере частичным расслаиванием полученного вспученного продукта путем механического перемешивания или ультразвуковой обработкой.

15. Способ по п.14, в котором вспученный продукт получен диспергированием предшествующего слоистого материала во вспучивающем растворе, включающем органическое соединение с длинной углеводородной цепью и протоноакцепторной группой, и соединение, способное поставлять в дисперсию гидроксидные ионы.

16. Способ по п.14, в котором предшествующий слоистый материал диспергируют во вспучивающем растворе, включающем гидроксид цетилтриметиламмония и гидроксид тетрапропиламмония.

17. Способ по любому из пп.14-16, в котором предшествующий слоистый оксидный материал получен кристаллизацией из синтезной смеси, включающей источник диоксида кремния, необязательно источник алюминия, фторидную соль и фторид водорода, 4-амино-2,2,6,6-тетраметилпиперидин и воду.

18. Способ по любому из пп.14-17, в котором после по меньшей мере частичного расслаивания проводят кислотную обработку.

19. Оксидный материал, который получен согласно способу по любому из пп.14-18.

20. Каталитическая композиция, которая включает оксидный материал по любому из пп.1-13 или 19 и по меньшей мере один переходный металл.

21. Композиция по п.20, которая также включает носитель.

22. Композиция по п.21, в которой носитель представляет собой оксид алюминия, диоксид кремния или кремнийдиоксид/алюминийоксид.

23. Композиция по любому из пп.20-22, в которой переходный металл оказывает гидрирующее действие.

24. Композиция по любому из пп.20-23, в которой переходный металл представляет собой Pt, Pd, Ru, Ni, Co, Mo, V, W, Rh или смесь любых этих металлов.

25. Композиция по п.24, в которой переходный металл представляет собой Pt.

26. Композиция по п.24, в которой переходные металлы представляют собой Ni и Mo.

27. Каталитическая композиция, которая включает оксидный материал по любому из пп.1-13 или 19 и матрицу.

28. Композиция по п.27, в которой матрицей служит огнеупорный оксид.

29. Способ изодепарафинизации углеводородного сырья, который включает введение этого сырья в контакт с оксидным материалом по любому из пп.1-13 или 19 или с каталитической композицией по любому из пп.20-28 в присутствии водорода и при повышенных температуре и давлении.

30. Способ каталитической изомеризации н-алкенов в разветвленные алкены, который включает введение н-алкена в контакт с оксидным материалом по любому из пп.1-13, 19 или с композицией по любому из пп.19-28 при повышенной температуре.

31. Способ крекинга углеводородов, который включает введение углеводорода в контакт с оксидным материалом по любому из пп.1-13 или 19 или с композицией по любому из пп.20-28 при повышенных температуре и давлении в присутствии или отсутствии водяного пара.

Текст

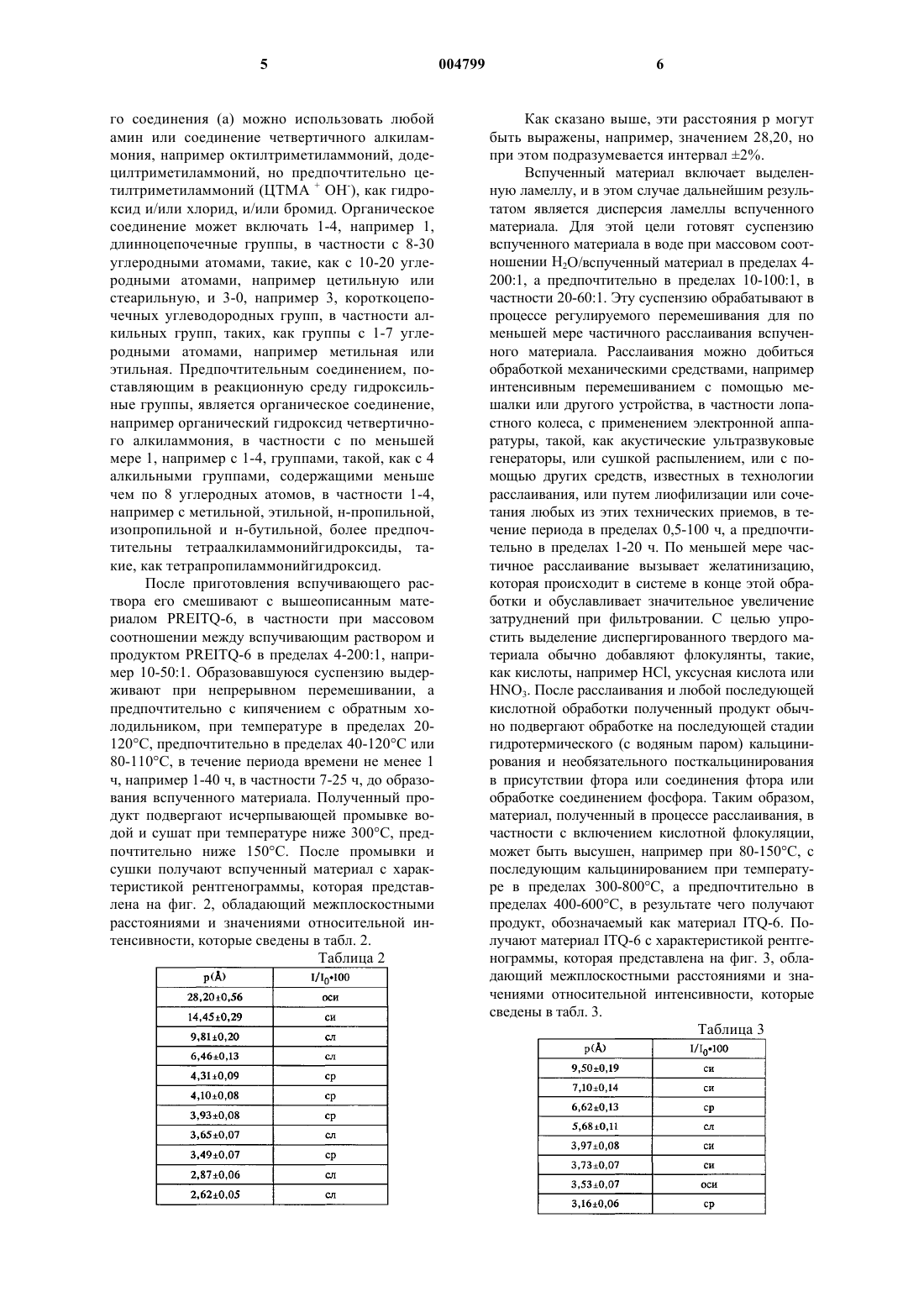

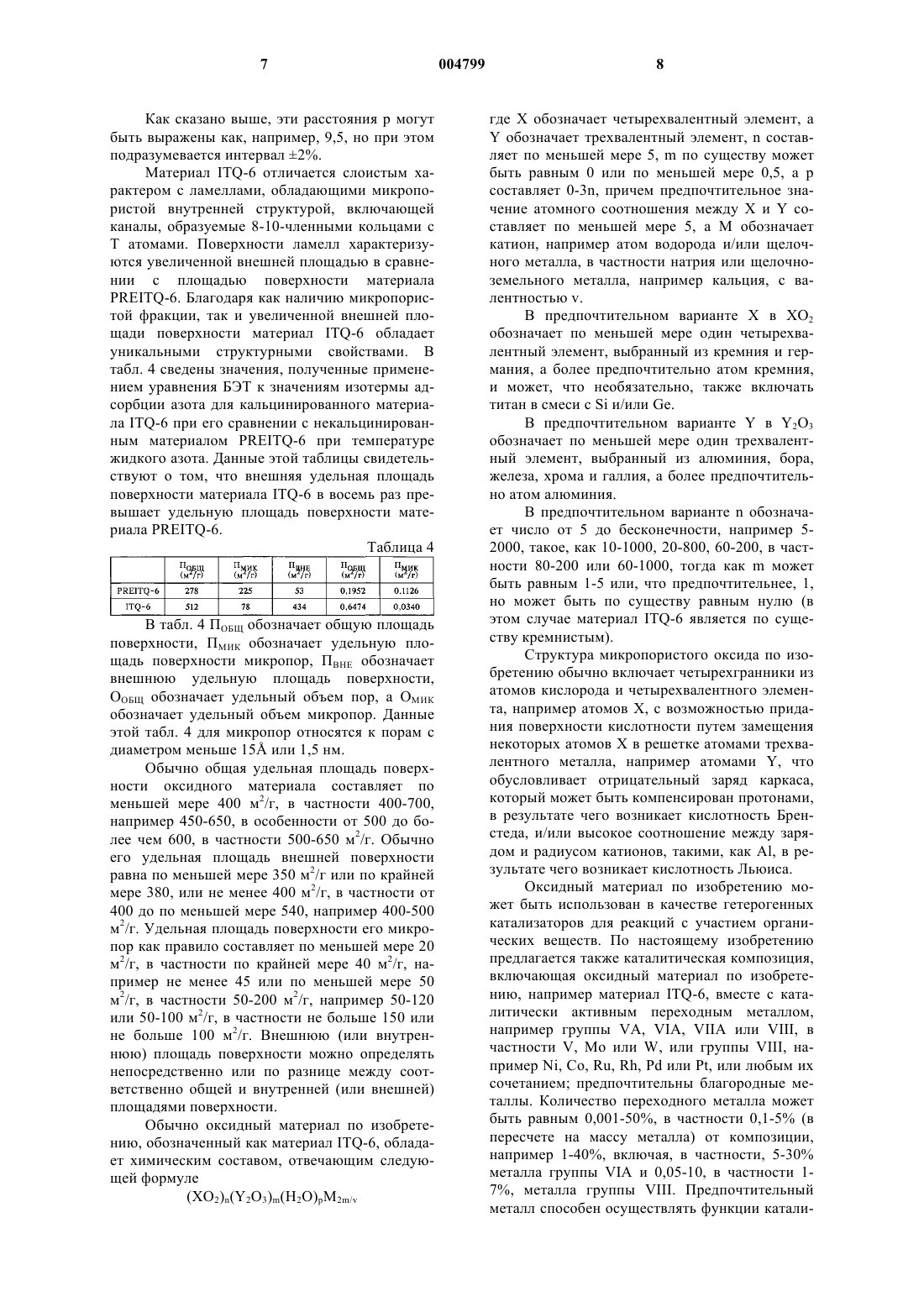

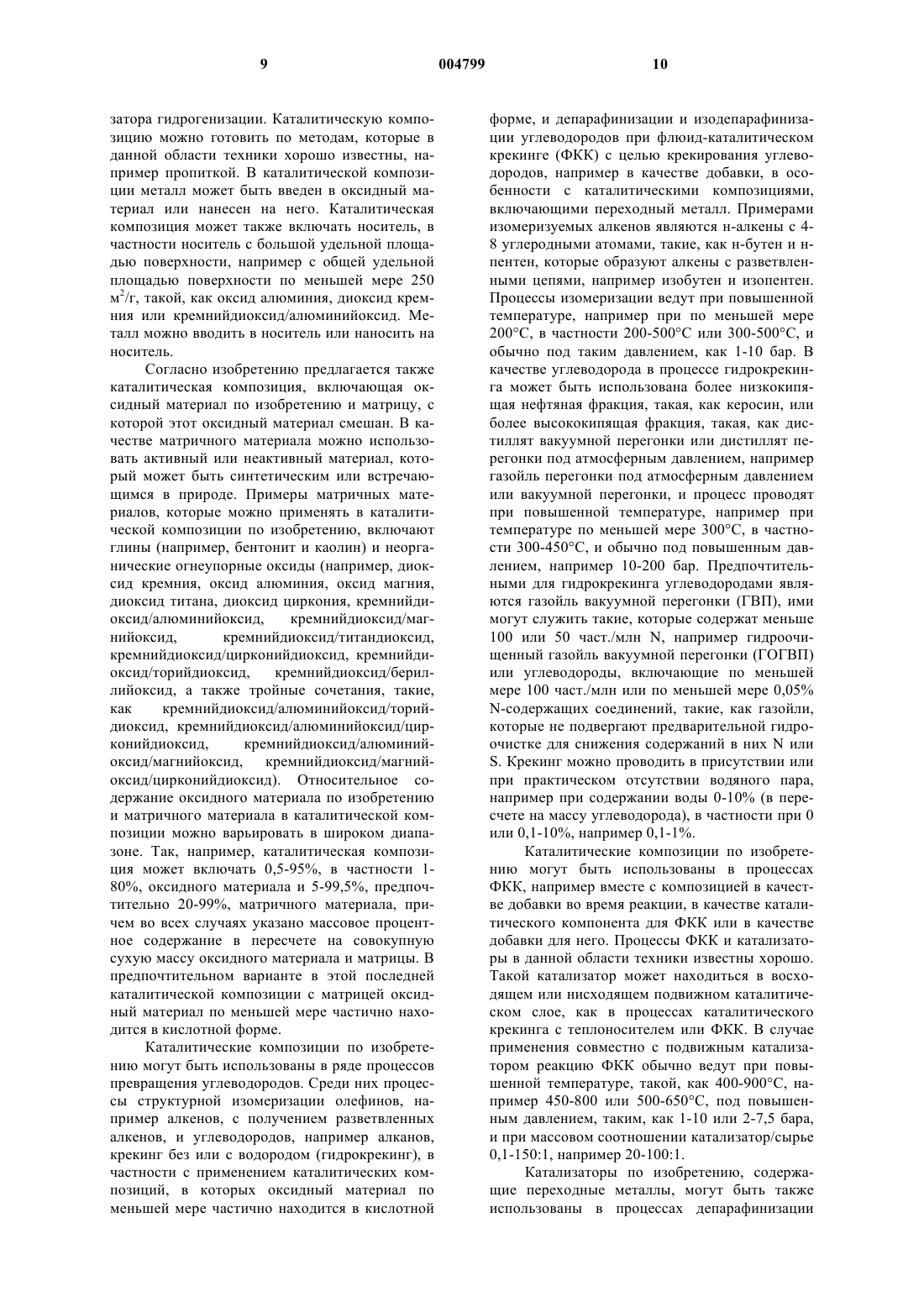

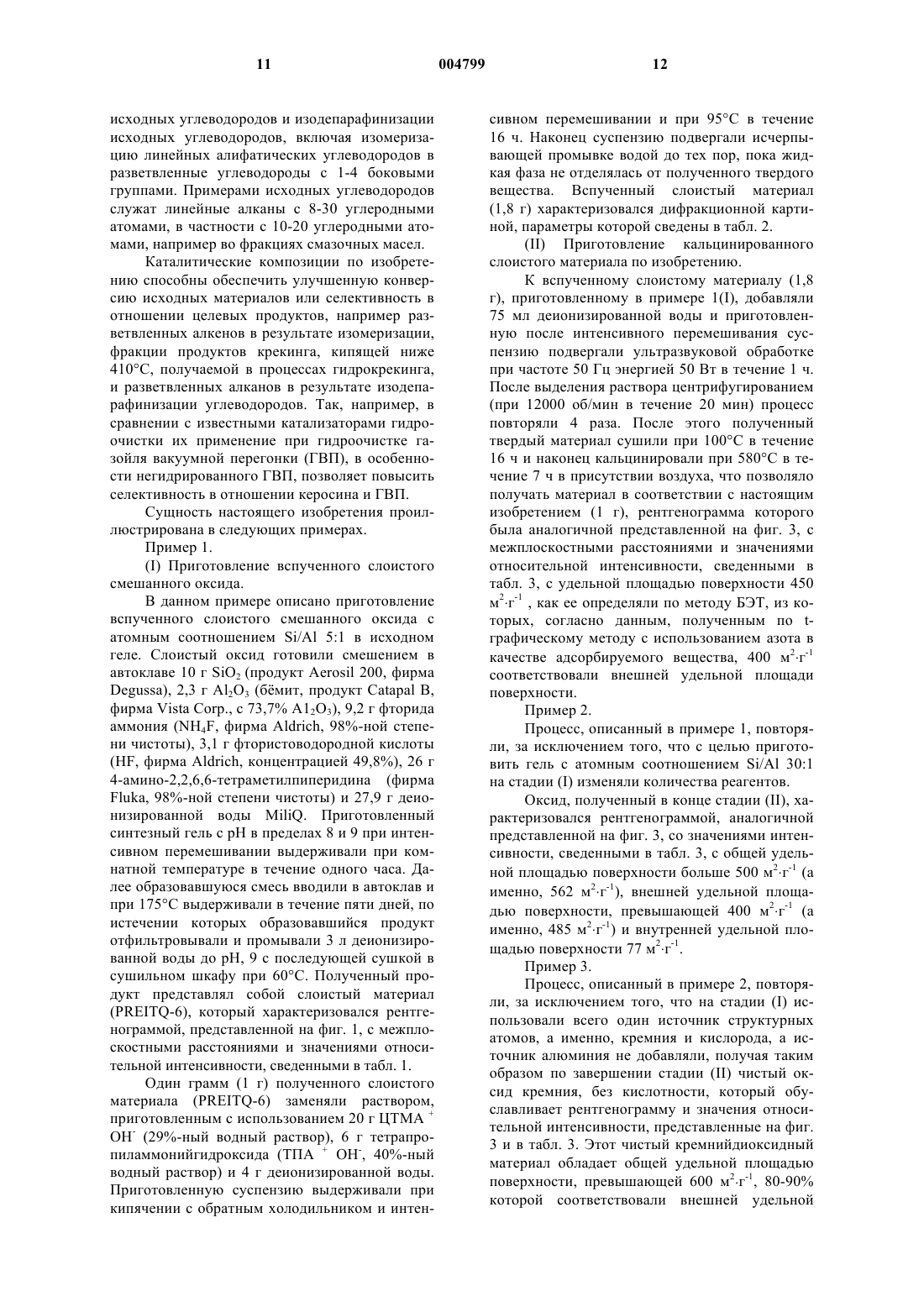

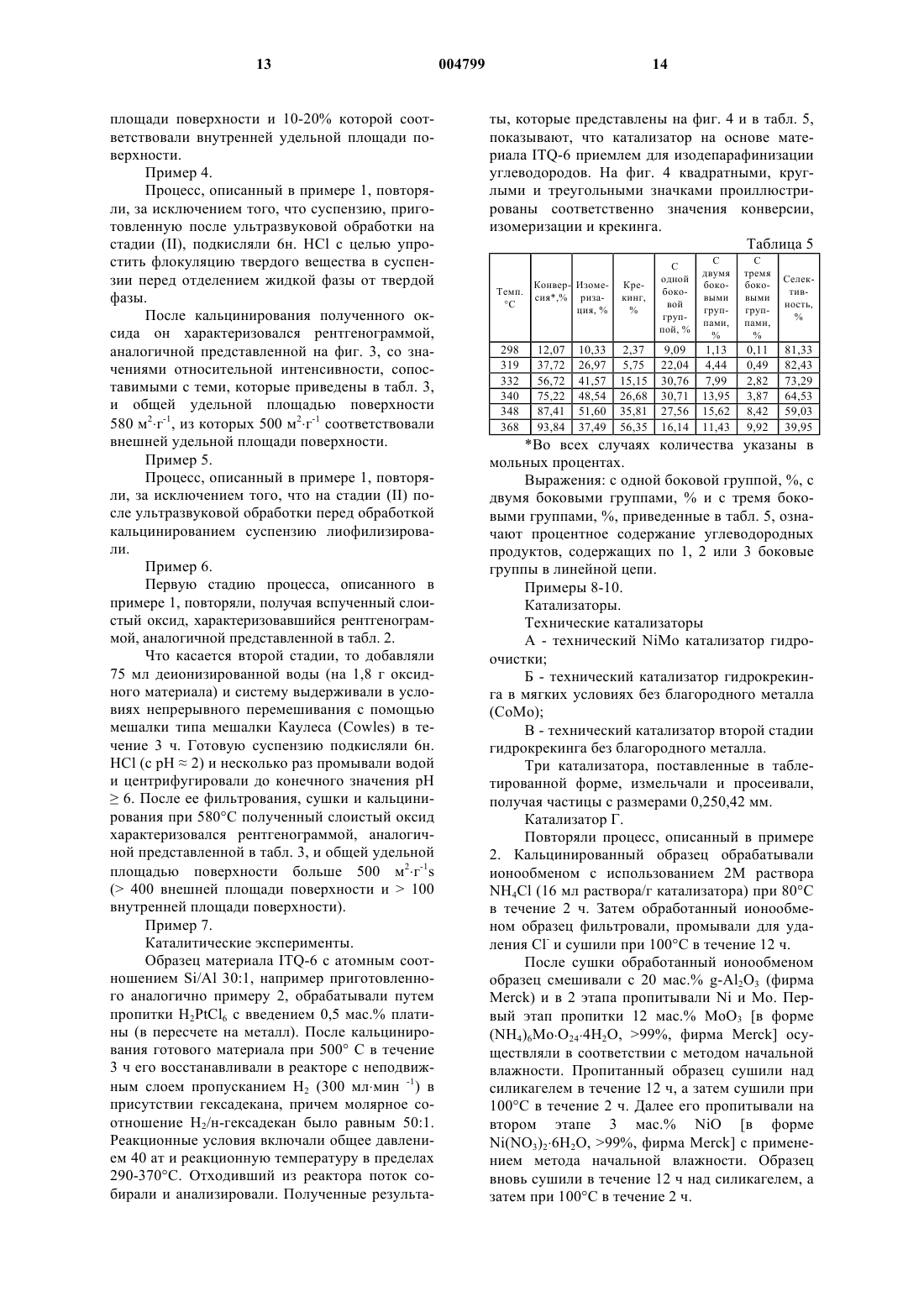

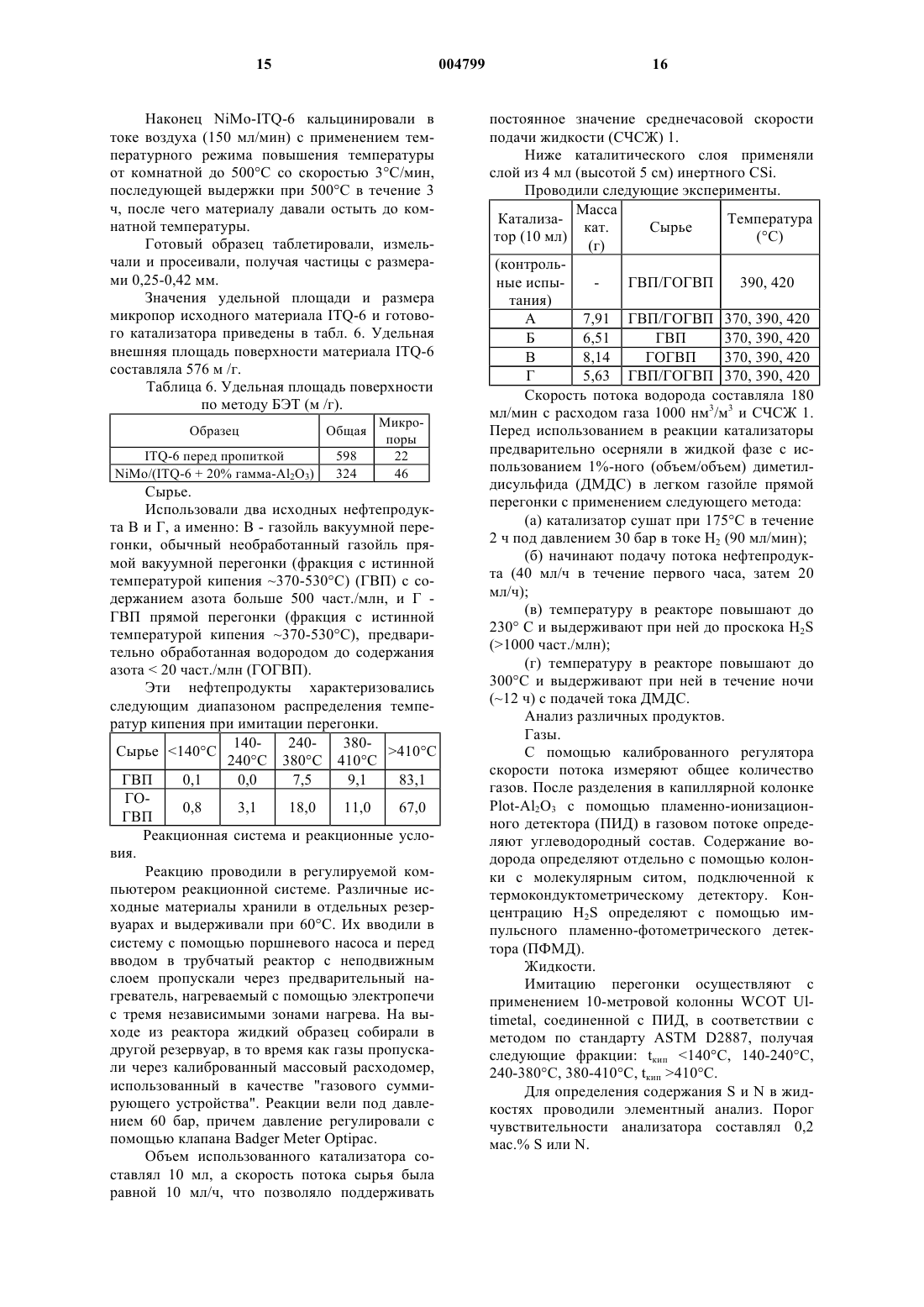

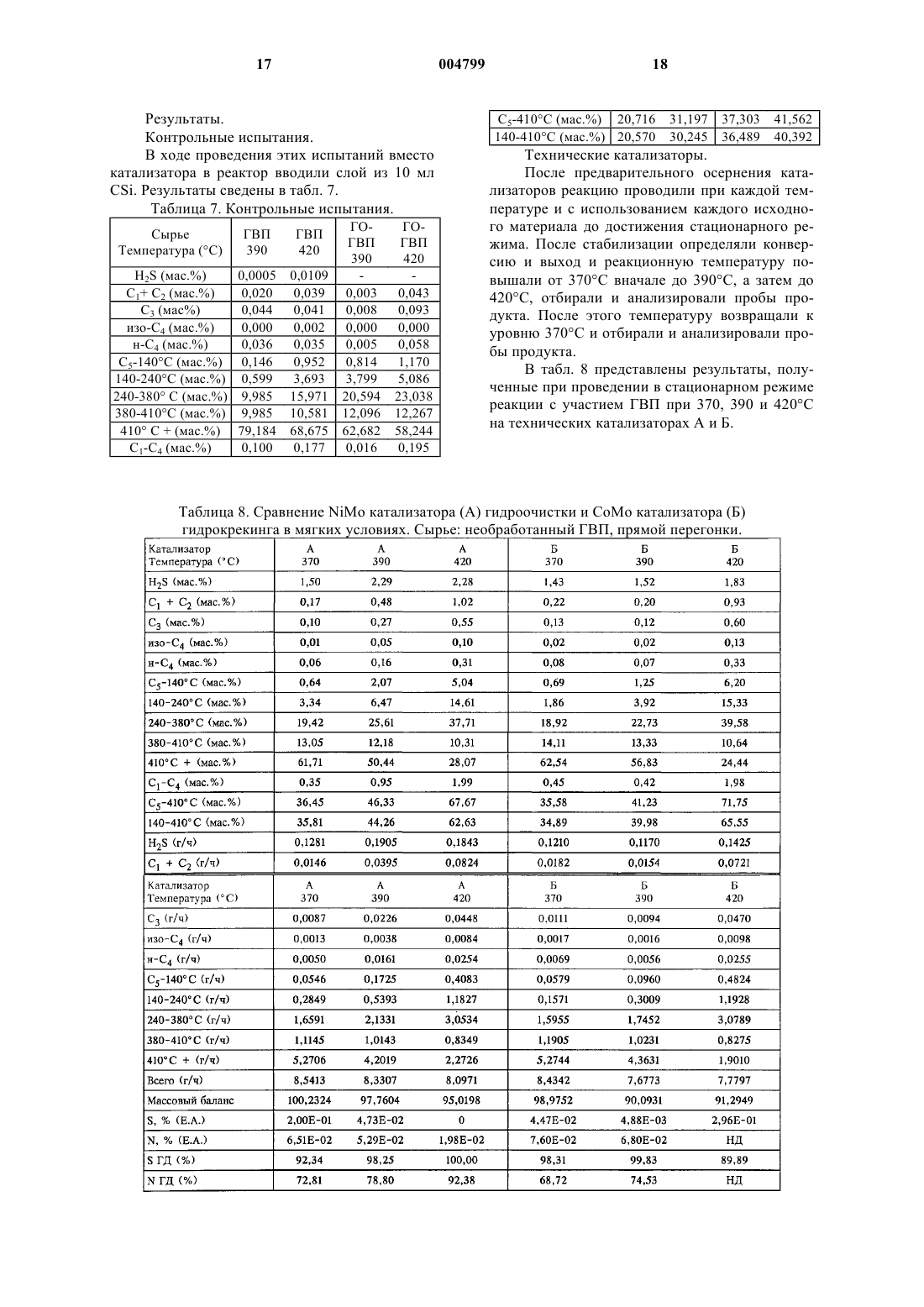

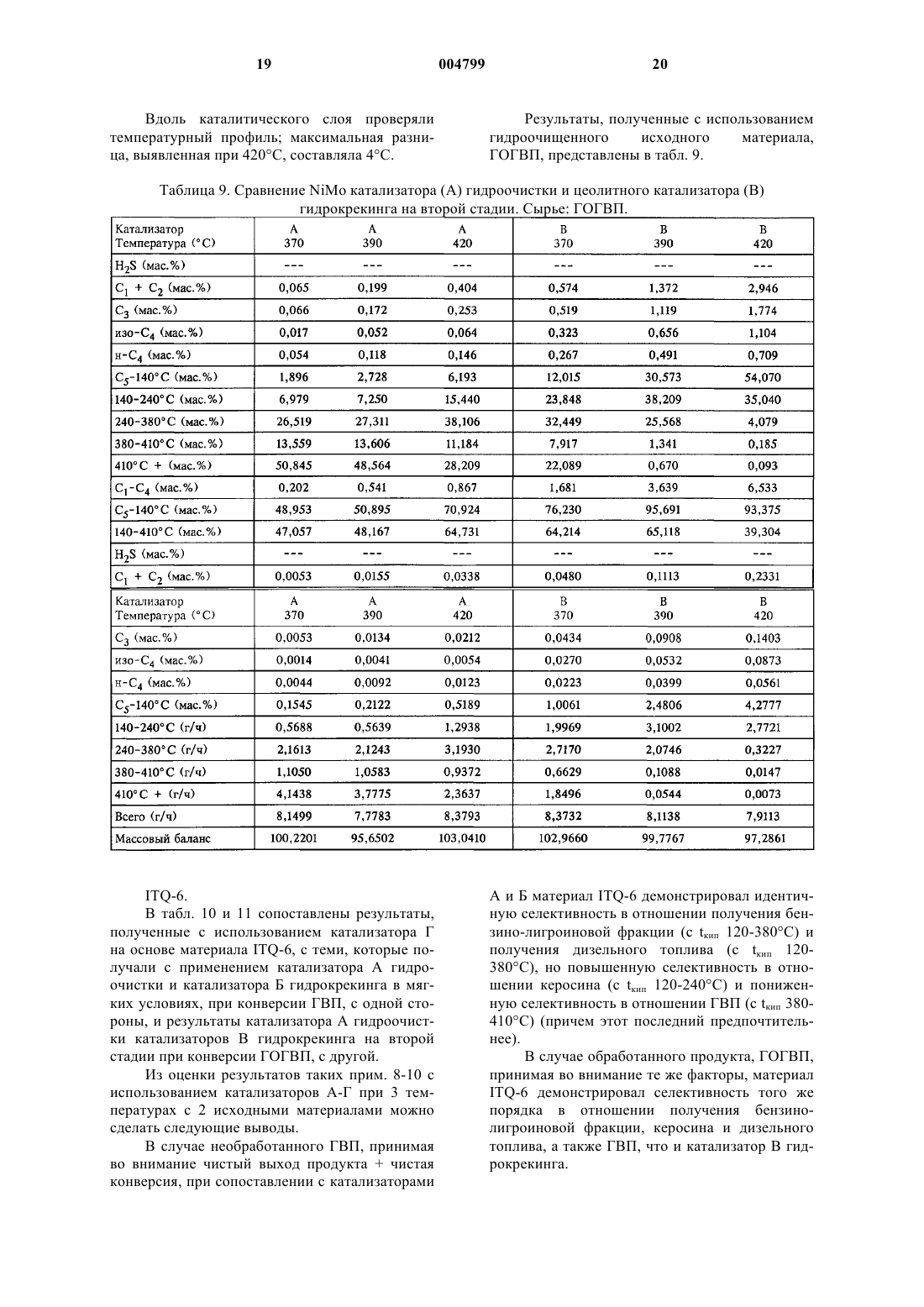

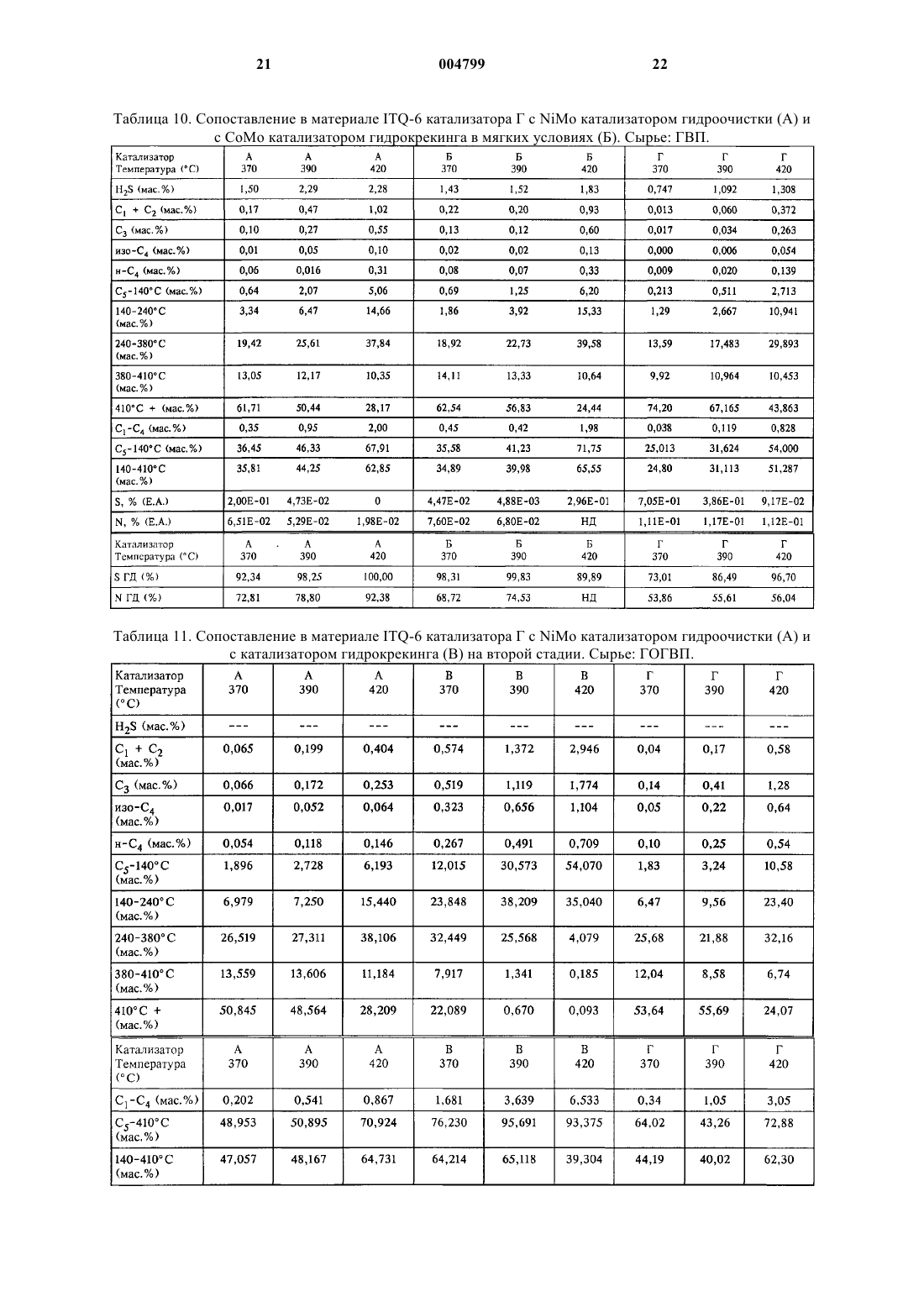

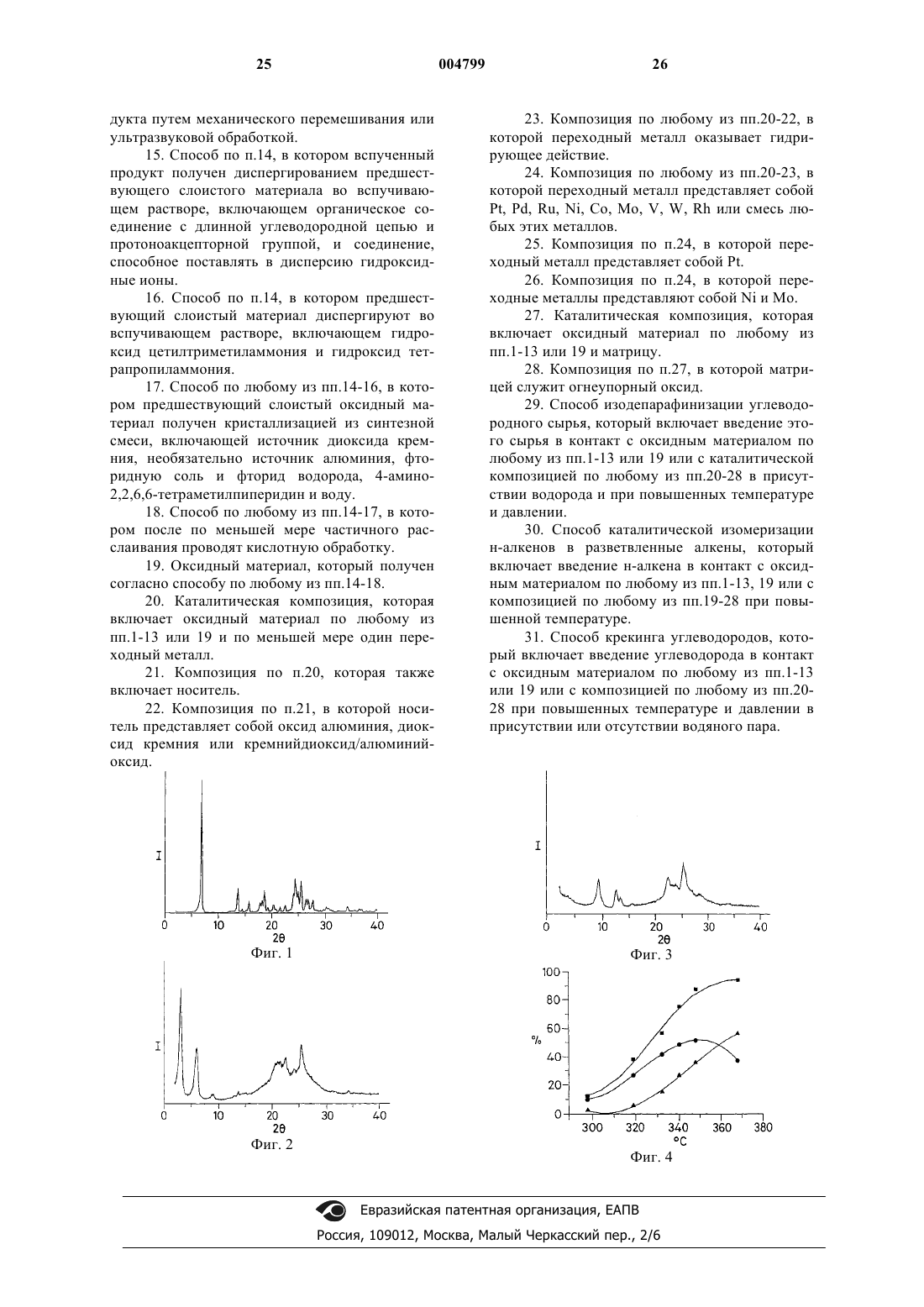

1 Настоящее изобретение относится к неорганическому оксиду, к способу его получения, к катализаторам, которые его включают, и к его применению в процессах конверсии углеводородов, таких, как процессы изомеризации, депарафинизации, изодепарафинизации и процессы крекинга. В приемлемых условиях в слоистые материалы, такие, как глины, которые в присутствии воды способны расширяться, можно интеркалировать органические и/или неорганические вещества с целью разделить их ламеллы таким образом, чтобы силы, которые их удерживают вместе, резко ослабить до такой степени, при которой их перемешивание, т.е. их диспергирование, позволяло бы их разделить. По настоящему изобретению предлагается оксидный материал, которому в кальцинированном виде свойственны рентгенограмма,включающая значения, представленные в таблице 3, и такие характеристики площади поверхности,определенные адсорбцией/десорбцией N2, как удельная площадь поверхности микропор по меньшей мере 20 м 2 г-1 и внешняя удельная площадь поверхности по меньшей мере 350 м 2 г-1, или наличие микропор и общая удельная площадь поверхности по меньшей мере 400 м 2 г-1, например по крайней мере 450 м 2 г-1, и внешняя удельная площадь поверхности по меньшей мере 350 м 2 г-1, например по меньшей мере 400 м 2 г-1. Материал, который в дальнейшем обозначен также как материал ITQ-6 и обладает микропористой структурой и увеличенной внешней площадью поверхности, может служить носителем для кислотных центров кислот Бренстеда и Льюиса и характеризуется рентгенограммой, адсорбционными свойствами и, что необязательно, каталитическими свойствами. Согласно настоящему изобретению предлагается также способ получения оксидного материала по изобретению, который включает по меньшей мере частичное расслоение продукта 1, который после сушки характеризуется рентгенограммой, представленной на фиг. 2, с межплоскостными расстояниями и значениями относительной интенсивности, которые сведены в табл. 2. Предпочтительный продукт 1 представляет собой вспученную (в дальнейшем называемую также набухшей) слоистую композицию, которую готовят по способу, включающему контактирование со вспучивающим, вызывающим набухание раствором предшественника, в дальнейшем называемого материалом PREITQ-6,который характеризуется рентгенограммой,представленной на фиг. 1, с межплоскостными расстояниями и значениями относительной интенсивности, сведенными в табл. 1. Материал PREITQ-6 целесообразно готовить в виде кристаллического твердого вещест 004799 2 ва синтезом, включающим смешение в автоклаве источника четырехвалентного металла, например обозначенного в дальнейшем как X, в частности кремния (необязательно, но предпочтительно источника трехвалентного металла,например обозначенного в дальнейшем как Y, в частности алюминия), по меньшей мере одного источника фторидной соли и фторида водорода,органического соединения азота и воды и выдержку при повышенной температуре для возможности протекания кристаллизации с образованием материала PREITQ-6. На первой стадии процесса получения материала ITQ-6 из источника диоксида кремния,предпочтительно источника алюминия, источника (или источников) фторидной соли и HF,органического соединения (органического шаблона) и воды, взятых в приемлемых пропорциях, может быть получен материал PREITQ-6. Источником диоксида кремния может служить,например, кремнийдиоксидный порошок или водный шлам диоксида кремния, такой, как продукт, поступающий на рынок под торговым наименованием "Aerosil", "Cabosil" или "Ludox",или тетраэтилортосиликат (ТЭОС), или любой другой источник диоксида кремния, который известен как применяемый при получении алюмосиликатов. Источником алюминия может служить, например, алюминиевая соль, такая,как его водорастворимая соль, в частности соль сильной кислоты, такая, как нитрат алюминия,Аl(NО 3)3, сульфат алюминия Al2(SO4)3 и хлорид алюминия AlCl3, или оксид алюминия, такой,как бмит и псевдобмит, или другой источник алюминия, который известен как применяемый при получении алюмосиликатов. В предпочтительном варианте в качестве фторидной соли используют водорастворимую соль, в частности с катионом, при котором во время кальцинирования она способна подвергаться термическому разложению, такая, как фторид аммония. Фторид водорода может быть использован самостоятельно или в сочетании со фторидной солью, например с дифторидной солью. В качестве органического соединения обычно используют азотистые соединения, например с 1-4, в частности с 2-4, углеродными атомами и, например, с 2-10 углеродными атомами, в частности с 4-8 углеродными атомами. Азотистое соединение может представлять собой алифатический диамин или триамин, такой, как 1,4 диаминобутан и этилендиамин, или может быть циклоалифатическим диамином или триамином,таким, как 1,4-диаминоциклогексан, но предпочтительно гетероциклическое соединение с 13 кольцевыми азотными атомами и необязательно 0-2 замещающими аминогруппами. Гетероциклы, которые могут быть замещенными или незамещенными, конденсированными или неконденсированными, могут включать по 5 или 6 кольцевых атомов, в частности только углеродные кольцевые атомы и один или не 3 сколько азотных кольцевых атомов, например 1 или 2, как в пирролидине, пиридине, пиперазине или пиперидине. Кольцо может нести 0-5 алкильных заместителей, например с 1-6 углеродными атомами каждый, таких, как метил и этил,например 2-4, в частности симметрично размещенные по кольцу. Примерами таких гетероциклических соединений являются 1,4 диметилпиперазин, гексаметиленимин, пирролидин, пиридин, а предпочтительно 4-амино 2,2,6,6-тетраметилпиперидин. Компоненты, используемые для получения продукта PREITQ-6,можно смешивать в приемлемых пропорциях,например при молярном соотношении между диоксидом кремния и оксидом алюминия (в частности, при атомном соотношении Si/Al) по меньшей мере 5:1, например 5-1000:1, в частности 10-500:1 или 20-400:1, например больше 5:1,10:1, 30:1 или 40:1, таком, как 30-500:1 (в частности, для атомных соотношений X:Y, например Si:Al). Фторидную соль обычно используют в таком количестве, при котором значение молярного соотношения диоксид кремния/NH4F составляет 0,4-0,9, например 0,55-0,75, такое, как примерно 0,65, тогда как количество фторида водорода обычно такое, при котором значение молярного соотношения диоксид кремния/HF составляет 0,5-8, например 1-3, такое, как примерно 2. Значение молярного соотношения между органическим соединением и диоксидом кремния обычно составляет 0,3-3, такое, как 0,5-2,например 0,7-1,5 или примерно 1. Синтез материала PREITQ-6 можно проводить при температурах в пределах 80-250 С,например 100-200 С, с непрерывным перемешиванием образовавшегося геля и при продолжительности в пределах 1-30 дней, например 118, а предпочтительно в пределах 2-12 дней, в течение которых материалу PREITQ-6 дают возможность кристаллизоваться. В предпочтительном варианте синтез проводят под самопроизвольно создающимся давлением. По прошествии этого периода образуется суспензия с рН в пределах 9-10, включающая белый твердый реакционный продукт, который перед фильтрованием обычно промывают дистиллированной водой и затем сушат, предпочтительно при температуре ниже 300 С, в частности ниже 200 или 100 С. Характеристика рентгенограммы полученного материала PREITQ-6 свойственна кристаллическому твердому веществу, такому, как представленное на фиг. 1, он обладает межплоскостными расстояниями и значениями относительной интенсивности, которые сведены в табл. 1. Как хорошо известно, в зависимости от таких факторов, как размеры кристаллов, соотношение Si/Al и степень гидратации, фактические значения расстояния р в кристаллических силикатных материалах могут незначительно меняться. Такие изменения обычно находятся в интервале 2% от номинального значения. Так,например, значение 12,71 ангстрем в табл. 1 представляет собой 12,71 0,25 ангстрем, вследствие чего значения, представленные в табл. 1 и в последующих табл. 2 и 3, также могут быть выражены как 12,71, 12,00, 7,31 и т.д., но при этом подразумевается интервал 2%. В настоящем описании во всех случаях,если не указано иное, относительная интенсивность пиков на рентгенограмме выражена следующими символами, значения которых приведены ниже. сл - слабая 0-20% (относительная интенсивность) ср - средняя 20-40% си - сильная 40-60% оси - очень сильная 60-100% После получения материала PREITQ-6 этот последний суспендируют в растворе, вызывая вспучивание или набухание материала. Вспучивающий раствор, который обычно является водным, включает (а) длинноцепочечное органическое соединение, которое может обладать протоноакцепторной группой, такой, как группа с по меньшей мере одним кислородным или азотным атомом, например четвертичный алкиламмоний, амин или спирт с числом углеродных атомов в цепи, которое больше трех, в частности по крайней мере 8, или соль четвертичного аммония, и этот раствор дополнительно включает (б) регулируемое количество соединения, способного поставлять в реакционную среду ОН-, например такого, как гидроксид четвертичного алкиламмония или гидроксид щелочного металла, такой, как гидроксид натрия, добавляемого до тех пор, пока не достигают значения рН, превышающего 10. В качестве органическо 5 го соединения (а) можно использовать любой амин или соединение четвертичного алкиламмония, например октилтриметиламмоний, додецилтриметиламмоний, но предпочтительно цетилтриметиламмоний (ЦТМА + ОН-), как гидроксид и/или хлорид, и/или бромид. Органическое соединение может включать 1-4, например 1,длинноцепочечные группы, в частности с 8-30 углеродными атомами, такие, как с 10-20 углеродными атомами, например цетильную или стеарильную, и 3-0, например 3, короткоцепочечных углеводородных групп, в частности алкильных групп, таких, как группы с 1-7 углеродными атомами, например метильная или этильная. Предпочтительным соединением, поставляющим в реакционную среду гидроксильные группы, является органическое соединение,например органический гидроксид четвертичного алкиламмония, в частности с по меньшей мере 1, например с 1-4, группами, такой, как с 4 алкильными группами, содержащими меньше чем по 8 углеродных атомов, в частности 1-4,например с метильной, этильной, н-пропильной,изопропильной и н-бутильной, более предпочтительны тетраалкиламмонийгидроксиды, такие, как тетрапропиламмонийгидроксид. После приготовления вспучивающего раствора его смешивают с вышеописанным материалом PREITQ-6, в частности при массовом соотношении между вспучивающим раствором и продуктом PREITQ-6 в пределах 4-200:1, например 10-50:1. Образовавшуюся суспензию выдерживают при непрерывном перемешивании, а предпочтительно с кипячением с обратным холодильником, при температуре в пределах 20120 С, предпочтительно в пределах 40-120 С или 80-110 С, в течение периода времени не менее 1 ч, например 1-40 ч, в частности 7-25 ч, до образования вспученного материала. Полученный продукт подвергают исчерпывающей промывке водой и сушат при температуре ниже 300 С, предпочтительно ниже 150 С. После промывки и сушки получают вспученный материал с характеристикой рентгенограммы, которая представлена на фиг. 2, обладающий межплоскостными расстояниями и значениями относительной интенсивности, которые сведены в табл. 2. Таблица 2 6 Как сказано выше, эти расстояния р могут быть выражены, например, значением 28,20, но при этом подразумевается интервал 2%. Вспученный материал включает выделенную ламеллу, и в этом случае дальнейшим результатом является дисперсия ламеллы вспученного материала. Для этой цели готовят суспензию вспученного материала в воде при массовом соотношении H2 О/вспученный материал в пределах 4200:1, а предпочтительно в пределах 10-100:1, в частности 20-60:1. Эту суспензию обрабатывают в процессе регулируемого перемешивания для по меньшей мере частичного расслаивания вспученного материала. Расслаивания можно добиться обработкой механическими средствами, например интенсивным перемешиванием с помощью мешалки или другого устройства, в частности лопастного колеса, с применением электронной аппаратуры, такой, как акустические ультразвуковые генераторы, или сушкой распылением, или с помощью других средств, известных в технологии расслаивания, или путем лиофилизации или сочетания любых из этих технических приемов, в течение периода в пределах 0,5-100 ч, а предпочтительно в пределах 1-20 ч. По меньшей мере частичное расслаивание вызывает желатинизацию,которая происходит в системе в конце этой обработки и обуславливает значительное увеличение затруднений при фильтровании. С целью упростить выделение диспергированного твердого материала обычно добавляют флокулянты, такие,как кислоты, например НСl, уксусная кислота илиHNO3. После расслаивания и любой последующей кислотной обработки полученный продукт обычно подвергают обработке на последующей стадии гидротермического (с водяным паром) кальцинирования и необязательного посткальцинирования в присутствии фтора или соединения фтора или обработке соединением фосфора. Таким образом,материал, полученный в процессе расслаивания, в частности с включением кислотной флокуляции,может быть высушен, например при 80-150 С, с последующим кальцинированием при температуре в пределах 300-800 С, а предпочтительно в пределах 400-600 С, в результате чего получают продукт, обозначаемый как материал ITQ-6. Получают материал ITQ-6 с характеристикой рентгенограммы, которая представлена на фиг. 3, обладающий межплоскостными расстояниями и значениями относительной интенсивности, которые сведены в табл. 3. Таблица 3 7 Как сказано выше, эти расстояния р могут быть выражены как, например, 9,5, но при этом подразумевается интервал 2%. Материал ITQ-6 отличается слоистым характером с ламеллами, обладающими микропористой внутренней структурой, включающей каналы, образуемые 8-10-членными кольцами с Т атомами. Поверхности ламелл характеризуются увеличенной внешней площадью в сравнении с площадью поверхности материалаPREITQ-6. Благодаря как наличию микропористой фракции, так и увеличенной внешней площади поверхности материал ITQ-6 обладает уникальными структурными свойствами. В табл. 4 сведены значения, полученные применением уравнения БЭТ к значениям изотермы адсорбции азота для кальцинированного материала ITQ-6 при его сравнении с некальцинированным материалом PREITQ-6 при температуре жидкого азота. Данные этой таблицы свидетельствуют о том, что внешняя удельная площадь поверхности материала ITQ-6 в восемь раз превышает удельную площадь поверхности материала PREITQ-6. Таблица 4 В табл. 4 ПОБЩ обозначает общую площадь поверхности, ПМИК обозначает удельную площадь поверхности микропор, ПВНЕ обозначает внешнюю удельную площадь поверхности,ООБЩ обозначает удельный объем пор, а ОМИК обозначает удельный объем микропор. Данные этой табл. 4 для микропор относятся к порам с диаметром меньше 15 или 1,5 нм. Обычно общая удельная площадь поверхности оксидного материала составляет по меньшей мере 400 м 2/г, в частности 400-700,например 450-650, в особенности от 500 до более чем 600, в частности 500-650 м 2/г. Обычно его удельная площадь внешней поверхности равна по меньшей мере 350 м 2/г или по крайней мере 380, или не менее 400 м 2/г, в частности от 400 до по меньшей мере 540, например 400-500 м 2/г. Удельная площадь поверхности его микропор как правило составляет по меньшей мере 20 м 2/г, в частности по крайней мере 40 м 2/г, например не менее 45 или по меньшей мере 50 м 2/г, в частности 50-200 м 2/г, например 50-120 или 50-100 м 2/г, в частности не больше 150 или не больше 100 м 2/г. Внешнюю (или внутреннюю) площадь поверхности можно определять непосредственно или по разнице между соответственно общей и внутренней (или внешней) площадями поверхности. Обычно оксидный материал по изобретению, обозначенный как материал ITQ-6, обладает химическим составом, отвечающим следующей формулеY обозначает трехвалентный элемент, n составляет по меньшей мере 5, m по существу может быть равным 0 или по меньшей мере 0,5, а р составляет 0-3n, причем предпочтительное значение атомного соотношения между X и Y составляет по меньшей мере 5, а М обозначает катион, например атом водорода и/или щелочного металла, в частности натрия или щелочноземельного металла, например кальция, с валентностью v. В предпочтительном варианте X в ХО 2 обозначает по меньшей мере один четырехвалентный элемент, выбранный из кремния и германия, а более предпочтительно атом кремния,и может, что необязательно, также включать титан в смеси с Si и/или Ge. В предпочтительном варианте Y в Y2O3 обозначает по меньшей мере один трехвалентный элемент, выбранный из алюминия, бора,железа, хрома и галлия, а более предпочтительно атом алюминия. В предпочтительном варианте n обозначает число от 5 до бесконечности, например 52000, такое, как 10-1000, 20-800, 60-200, в частности 80-200 или 60-1000, тогда как m может быть равным 1-5 или, что предпочтительнее, 1,но может быть по существу равным нулю (в этом случае материал ITQ-6 является по существу кремнистым). Структура микропористого оксида по изобретению обычно включает четырехгранники из атомов кислорода и четырехвалентного элемента, например атомов X, с возможностью придания поверхности кислотности путем замещения некоторых атомов X в решетке атомами трехвалентного металла, например атомами Y, что обусловливает отрицательный заряд каркаса,который может быть компенсирован протонами,в результате чего возникает кислотность Бренстеда, и/или высокое соотношение между зарядом и радиусом катионов, такими, как Аl, в результате чего возникает кислотность Льюиса. Оксидный материал по изобретению может быть использован в качестве гетерогенных катализаторов для реакций с участием органических веществ. По настоящему изобретению предлагается также каталитическая композиция,включающая оксидный материал по изобретению, например материал ITQ-6, вместе с каталитически активным переходным металлом,например группы VA, VIA, VIIA или VIII, в частности V, Мо или W, или группы VIII, например Ni, Со, Ru, Rh, Pd или Pt, или любым их сочетанием; предпочтительны благородные металлы. Количество переходного металла может быть равным 0,001-50%, в частности 0,1-5% (в пересчете на массу металла) от композиции,например 1-40%, включая, в частности, 5-30% металла группы VIA и 0,05-10, в частности 17%, металла группы VIII. Предпочтительный металл способен осуществлять функции катали 9 затора гидрогенизации. Каталитическую композицию можно готовить по методам, которые в данной области техники хорошо известны, например пропиткой. В каталитической композиции металл может быть введен в оксидный материал или нанесен на него. Каталитическая композиция может также включать носитель, в частности носитель с большой удельной площадью поверхности, например с общей удельной площадью поверхности по меньшей мере 250 м 2/г, такой, как оксид алюминия, диоксид кремния или кремнийдиоксид/алюминийоксид. Металл можно вводить в носитель или наносить на носитель. Согласно изобретению предлагается также каталитическая композиция, включающая оксидный материал по изобретению и матрицу, с которой этот оксидный материал смешан. В качестве матричного материала можно использовать активный или неактивный материал, который может быть синтетическим или встречающимся в природе. Примеры матричных материалов, которые можно применять в каталитической композиции по изобретению, включают глины (например, бентонит и каолин) и неорганические огнеупорные оксиды (например, диоксид кремния, оксид алюминия, оксид магния,диоксид титана, диоксид циркония, кремнийдиоксид/алюминийоксид,кремнийдиоксид/магнийоксид,кремнийдиоксид/титандиоксид,кремнийдиоксид/цирконийдиоксид, кремнийдиоксид/торийдиоксид,кремнийдиоксид/бериллийоксид, а также тройные сочетания, такие,как кремнийдиоксид/алюминийоксид/торийдиоксид, кремнийдиоксид/алюминийоксид/цирконийдиоксид,кремнийдиоксид/алюминийоксид/магнийоксид, кремнийдиоксид/магнийоксид/цирконийдиоксид). Относительное содержание оксидного материала по изобретению и матричного материала в каталитической композиции можно варьировать в широком диапазоне. Так, например, каталитическая композиция может включать 0,5-95%, в частности 180%, оксидного материала и 5-99,5%, предпочтительно 20-99%, матричного материала, причем во всех случаях указано массовое процентное содержание в пересчете на совокупную сухую массу оксидного материала и матрицы. В предпочтительном варианте в этой последней каталитической композиции с матрицей оксидный материал по меньшей мере частично находится в кислотной форме. Каталитические композиции по изобретению могут быть использованы в ряде процессов превращения углеводородов. Среди них процессы структурной изомеризации олефинов, например алкенов, с получением разветвленных алкенов, и углеводородов, например алканов,крекинг без или с водородом (гидрокрекинг), в частности с применением каталитических композиций, в которых оксидный материал по меньшей мере частично находится в кислотной 10 форме, и депарафинизации и изодепарафинизации углеводородов при флюид-каталитическом крекинге (ФКК) с целью крекирования углеводородов, например в качестве добавки, в особенности с каталитическими композициями,включающими переходный металл. Примерами изомеризуемых алкенов являются н-алкены с 48 углеродными атомами, такие, как н-бутен и нпентен, которые образуют алкены с разветвленными цепями, например изобутен и изопентен. Процессы изомеризации ведут при повышенной температуре, например при по меньшей мере 200 С, в частности 200-500 С или 300-500 С, и обычно под таким давлением, как 1-10 бар. В качестве углеводорода в процессе гидрокрекинга может быть использована более низкокипящая нефтяная фракция, такая, как керосин, или более высококипящая фракция, такая, как дистиллят вакуумной перегонки или дистиллят перегонки под атмосферным давлением, например газойль перегонки под атмосферным давлением или вакуумной перегонки, и процесс проводят при повышенной температуре, например при температуре по меньшей мере 300 С, в частности 300-450 С, и обычно под повышенным давлением, например 10-200 бар. Предпочтительными для гидрокрекинга углеводородами являются газойль вакуумной перегонки (ГВП), ими могут служить такие, которые содержат меньше 100 или 50 част./млн N, например гидроочищенный газойль вакуумной перегонки (ГОГВП) или углеводороды, включающие по меньшей мере 100 част./млн или по меньшей мере 0,05%N-содержащих соединений, такие, как газойли,которые не подвергают предварительной гидроочистке для снижения содержаний в них N илиS. Крекинг можно проводить в присутствии или при практическом отсутствии водяного пара,например при содержании воды 0-10% (в пересчете на массу углеводорода), в частности при 0 или 0,1-10%, например 0,1-1%. Каталитические композиции по изобретению могут быть использованы в процессах ФКК, например вместе с композицией в качестве добавки во время реакции, в качестве каталитического компонента для ФКК или в качестве добавки для него. Процессы ФКК и катализаторы в данной области техники известны хорошо. Такой катализатор может находиться в восходящем или нисходящем подвижном каталитическом слое, как в процессах каталитического крекинга с теплоносителем или ФКК. В случае применения совместно с подвижным катализатором реакцию ФКК обычно ведут при повышенной температуре, такой, как 400-900 С, например 450-800 или 500-650 С, под повышенным давлением, таким, как 1-10 или 2-7,5 бара,и при массовом соотношении катализатор/сырье 0,1-150:1, например 20-100:1. Катализаторы по изобретению, содержащие переходные металлы, могут быть также использованы в процессах депарафинизации 11 исходных углеводородов и изодепарафинизации исходных углеводородов, включая изомеризацию линейных алифатических углеводородов в разветвленные углеводороды с 1-4 боковыми группами. Примерами исходных углеводородов служат линейные алканы с 8-30 углеродными атомами, в частности с 10-20 углеродными атомами, например во фракциях смазочных масел. Каталитические композиции по изобретению способны обеспечить улучшенную конверсию исходных материалов или селективность в отношении целевых продуктов, например разветвленных алкенов в результате изомеризации,фракции продуктов крекинга, кипящей ниже 410 С, получаемой в процессах гидрокрекинга,и разветвленных алканов в результате изодепарафинизации углеводородов. Так, например, в сравнении с известными катализаторами гидроочистки их применение при гидроочистке газойля вакуумной перегонки (ГВП), в особенности негидрированного ГВП, позволяет повысить селективность в отношении керосина и ГВП. Сущность настоящего изобретения проиллюстрирована в следующих примерах. Пример 1.(I) Приготовление вспученного слоистого смешанного оксида. В данном примере описано приготовление вспученного слоистого смешанного оксида с атомным соотношением Si/Al 5:1 в исходном геле. Слоистый оксид готовили смешением в автоклаве 10 г SiO2 (продукт Aerosil 200, фирмаFluka, 98%-ной степени чистоты) и 27,9 г деионизированной воды MiliQ. Приготовленный синтезный гель с рН в пределах 8 и 9 при интенсивном перемешивании выдерживали при комнатной температуре в течение одного часа. Далее образовавшуюся смесь вводили в автоклав и при 175 С выдерживали в течение пяти дней, по истечении которых образовавшийся продукт отфильтровывали и промывали 3 л деионизированной воды до рН, 9 с последующей сушкой в сушильном шкафу при 60 С. Полученный продукт представлял собой слоистый материал(PREITQ-6), который характеризовался рентгенограммой, представленной на фиг. 1, с межплоскостными расстояниями и значениями относительной интенсивности, сведенными в табл. 1. Один грамм (1 г) полученного слоистого материала (PREITQ-6) заменяли раствором,приготовленным с использованием 20 г ЦТМА + ОН- (29%-ный водный раствор), 6 г тетрапропиламмонийгидроксида (ТПА + ОН-, 40%-ный водный раствор) и 4 г деионизированной воды. Приготовленную суспензию выдерживали при кипячении с обратным холодильником и интен 004799 12 сивном перемешивании и при 95 С в течение 16 ч. Наконец суспензию подвергали исчерпывающей промывке водой до тех пор, пока жидкая фаза не отделялась от полученного твердого вещества. Вспученный слоистый материал(1,8 г) характеризовался дифракционной картиной, параметры которой сведены в табл. 2.(II) Приготовление кальцинированного слоистого материала по изобретению. К вспученному слоистому материалу (1,8 г), приготовленному в примере 1(I), добавляли 75 мл деионизированной воды и приготовленную после интенсивного перемешивания суспензию подвергали ультразвуковой обработке при частоте 50 Гц энергией 50 Вт в течение 1 ч. После выделения раствора центрифугированием(при 12000 об/мин в течение 20 мин) процесс повторяли 4 раза. После этого полученный твердый материал сушили при 100 С в течение 16 ч и наконец кальцинировали при 580 С в течение 7 ч в присутствии воздуха, что позволяло получать материал в соответствии с настоящим изобретением (1 г), рентгенограмма которого была аналогичной представленной на фиг. 3, с межплоскостными расстояниями и значениями относительной интенсивности, сведенными в табл. 3, с удельной площадью поверхности 450 м 2 г-1 , как ее определяли по методу БЭТ, из которых, согласно данным, полученным по tграфическому методу с использованием азота в качестве адсорбируемого вещества, 400 м 2 г-1 соответствовали внешней удельной площади поверхности. Пример 2. Процесс, описанный в примере 1, повторяли, за исключением того, что с целью приготовить гель с атомным соотношением Si/Al 30:1 на стадии (I) изменяли количества реагентов. Оксид, полученный в конце стадии (II), характеризовался рентгенограммой, аналогичной представленной на фиг. 3, со значениями интенсивности, сведенными в табл. 3, с общей удельной площадью поверхности больше 500 м 2 г-1 (а именно, 562 м 2 г-1), внешней удельной площадью поверхности, превышающей 400 м 2 г-1 (а именно, 485 м 2 г-1) и внутренней удельной площадью поверхности 77 м 2 г-1. Пример 3. Процесс, описанный в примере 2, повторяли, за исключением того, что на стадии (I) использовали всего один источник структурных атомов, а именно, кремния и кислорода, а источник алюминия не добавляли, получая таким образом по завершении стадии (II) чистый оксид кремния, без кислотности, который обуславливает рентгенограмму и значения относительной интенсивности, представленные на фиг. 3 и в табл. 3. Этот чистый кремнийдиоксидный материал обладает общей удельной площадью поверхности, превышающей 600 м 2 г-1, 80-90% которой соответствовали внешней удельной 13 площади поверхности и 10-20% которой соответствовали внутренней удельной площади поверхности. Пример 4. Процесс, описанный в примере 1, повторяли, за исключением того, что суспензию, приготовленную после ультразвуковой обработки на стадии (II), подкисляли 6 н. НСl с целью упростить флокуляцию твердого вещества в суспензии перед отделением жидкой фазы от твердой фазы. После кальцинирования полученного оксида он характеризовался рентгенограммой,аналогичной представленной на фиг. 3, со значениями относительной интенсивности, сопоставимыми с теми, которые приведены в табл. 3,и общей удельной площадью поверхности 580 м 2 г-1, из которых 500 м 2 г-1 соответствовали внешней удельной площади поверхности. Пример 5. Процесс, описанный в примере 1, повторяли, за исключением того, что на стадии (II) после ультразвуковой обработки перед обработкой кальцинированием суспензию лиофилизировали. Пример 6. Первую стадию процесса, описанного в примере 1, повторяли, получая вспученный слоистый оксид, характеризовавшийся рентгенограммой, аналогичной представленной в табл. 2. Что касается второй стадии, то добавляли 75 мл деионизированной воды (на 1,8 г оксидного материала) и систему выдерживали в условиях непрерывного перемешивания с помощью мешалки типа мешалки Каулеса (Cowles) в течение 3 ч. Готовую суспензию подкисляли 6 н. НСl (с рН 2) и несколько раз промывали водой и центрифугировали до конечного значения рН 6. После ее фильтрования, сушки и кальцинирования при 580 С полученный слоистый оксид характеризовался рентгенограммой, аналогичной представленной в табл. 3, и общей удельной площадью поверхности больше 500 м 2 г-1s( 400 внешней площади поверхности и 100 внутренней площади поверхности). Пример 7. Каталитические эксперименты. Образец материала ITQ-6 с атомным соотношением Si/Al 30:1, например приготовленного аналогично примеру 2, обрабатывали путем пропитки H2PtCl6 с введением 0,5 мас.% платины (в пересчете на металл). После кальцинирования готового материала при 500 С в течение 3 ч его восстанавливали в реакторе с неподвижным слоем пропусканием Н 2 (300 млмин -1) в присутствии гексадекана, причем молярное соотношение Н 2/н-гексадекан было равным 50:1. Реакционные условия включали общее давлением 40 ат и реакционную температуру в пределах 290-370 С. Отходивший из реактора поток собирали и анализировали. Полученные результа 004799 14 ты, которые представлены на фиг. 4 и в табл. 5,показывают, что катализатор на основе материала ITQ-6 приемлем для изодепарафинизации углеводородов. На фиг. 4 квадратными, круглыми и треугольными значками проиллюстрированы соответственно значения конверсии,изомеризации и крекинга. Таблица 5 Темп. С Во всех случаях количества указаны в мольных процентах. Выражения: с одной боковой группой, %, с двумя боковыми группами, % и с тремя боковыми группами, %, приведенные в табл. 5, означают процентное содержание углеводородных продуктов, содержащих по 1, 2 или 3 боковые группы в линейной цепи. Примеры 8-10. Катализаторы. Технические катализаторы А - технический NiMo катализатор гидроочистки; Б - технический катализатор гидрокрекинга в мягких условиях без благородного металла(СоМо); В - технический катализатор второй стадии гидрокрекинга без благородного металла. Три катализатора, поставленные в таблетированной форме, измельчали и просеивали,получая частицы с размерами 0,250,42 мм. Катализатор Г. Повторяли процесс, описанный в примере 2. Кальцинированный образец обрабатывали ионообменом с использованием 2 М раствораNH4Cl (16 мл раствора/г катализатора) при 80 С в течение 2 ч. Затем обработанный ионообменом образец фильтровали, промывали для удаления Сl- и сушили при 100 С в течение 12 ч. После сушки обработанный ионообменом образец смешивали с 20 мас.% g-Аl2 О 3 (фирмаMerck) и в 2 этапа пропитывали Ni и Мо. Первый этап пропитки 12 мас.% МоО 3 [в форме(NH4)6MoO244H2O, 99%, фирма Merck] осуществляли в соответствии с методом начальной влажности. Пропитанный образец сушили над силикагелем в течение 12 ч, а затем сушили при 100 С в течение 2 ч. Далее его пропитывали на втором этапе 3 мас.% NiO [в формеNi(NO3)26H2O, 99%, фирма Merck] с применением метода начальной влажности. Образец вновь сушили в течение 12 ч над силикагелем, а затем при 100 С в течение 2 ч. Наконец NiMo-ITQ-6 кальцинировали в токе воздуха (150 мл/мин) с применением температурного режима повышения температуры от комнатной до 500 С со скоростью 3 С/мин,последующей выдержки при 500 С в течение 3 ч, после чего материалу давали остыть до комнатной температуры. Готовый образец таблетировали, измельчали и просеивали, получая частицы с размерами 0,25-0,42 мм. Значения удельной площади и размера микропор исходного материала ITQ-6 и готового катализатора приведены в табл. 6. Удельная внешняя площадь поверхности материала ITQ-6 составляла 576 м /г. Таблица 6. Удельная площадь поверхности по методу БЭТ (м /г). Образец Сырье. Использовали два исходных нефтепродукта В и Г, а именно: В - газойль вакуумной перегонки, обычный необработанный газойль прямой вакуумной перегонки (фракция с истинной температурой кипения 370-530 С) (ГВП) с содержанием азота больше 500 част./млн, и Г ГВП прямой перегонки (фракция с истинной температурой кипения 370-530 С), предварительно обработанная водородом до содержания азота 20 част./млн (ГОГВП). Эти нефтепродукты характеризовались следующим диапазоном распределения температур кипения при имитации перегонки. 140240380 Сырье 140 С 410 С 240 С 380 С 410 С ГВП 0,1 0,0 7,5 9,1 83,1 ГО 0,8 3,1 18,0 11,0 67,0 ГВП Реакционная система и реакционные условия. Реакцию проводили в регулируемой компьютером реакционной системе. Различные исходные материалы хранили в отдельных резервуарах и выдерживали при 60 С. Их вводили в систему с помощью поршневого насоса и перед вводом в трубчатый реактор с неподвижным слоем пропускали через предварительный нагреватель, нагреваемый с помощью электропечи с тремя независимыми зонами нагрева. На выходе из реактора жидкий образец собирали в другой резервуар, в то время как газы пропускали через калиброванный массовый расходомер,использованный в качестве "газового суммирующего устройства". Реакции вели под давлением 60 бар, причем давление регулировали с помощью клапана Badger Meter Optipac. Объем использованного катализатора составлял 10 мл, а скорость потока сырья была равной 10 мл/ч, что позволяло поддерживать 16 постоянное значение среднечасовой скорости подачи жидкости (СЧСЖ) 1. Ниже каталитического слоя применяли слой из 4 мл (высотой 5 см) инертного CSi. Проводили следующие эксперименты. Масса КатализаТемпература кат. Сырье тор (10 мл)(контрольГВП/ГОГВП 390, 420 ные испытания) А 7,91 ГВП/ГОГВП 370, 390, 420 Б 6,51 ГВП 370, 390, 420 В 8,14 ГОГВП 370, 390, 420 Г 5,63 ГВП/ГОГВП 370, 390, 420 Скорость потока водорода составляла 180 мл/мин с расходом газа 1000 нм 3/м 3 и СЧСЖ 1. Перед использованием в реакции катализаторы предварительно осерняли в жидкой фазе с использованием 1%-ного (объем/объем) диметилдисульфида (ДМДС) в легком газойле прямой перегонки с применением следующего метода:(а) катализатор сушат при 175 С в течение 2 ч под давлением 30 бар в токе Н 2 (90 мл/мин);(б) начинают подачу потока нефтепродукта (40 мл/ч в течение первого часа, затем 20 мл/ч);(в) температуру в реакторе повышают до 230 С и выдерживают при ней до проскока H2S(г) температуру в реакторе повышают до 300 С и выдерживают при ней в течение ночи(12 ч) с подачей тока ДМДС. Анализ различных продуктов. Газы. С помощью калиброванного регулятора скорости потока измеряют общее количество газов. После разделения в капиллярной колонкеPlot-Al2O3 с помощью пламенно-ионизационного детектора (ПИД) в газовом потоке определяют углеводородный состав. Содержание водорода определяют отдельно с помощью колонки с молекулярным ситом, подключенной к термокондуктометрическому детектору. Концентрацию H2S определяют с помощью импульсного пламенно-фотометрического детектора (ПФМД). Жидкости. Имитацию перегонки осуществляют с применением 10-метровой колонны WCOT Ultimetal, соединенной с ПИД, в соответствии с методом по стандарту ASTM D2887, получая следующие фракции: tкип 140C, 140-240 С,240-380 С, 380-410 С, tкип 410 С. Для определения содержания S и N в жидкостях проводили элементный анализ. Порог чувствительности анализатора составлял 0,2 мас.% S или N. Результаты. Контрольные испытания. В ходе проведения этих испытаний вместо катализатора в реактор вводили слой из 10 мл Технические катализаторы. После предварительного осернения катализаторов реакцию проводили при каждой температуре и с использованием каждого исходного материала до достижения стационарного режима. После стабилизации определяли конверсию и выход и реакционную температуру повышали от 370 С вначале до 390 С, а затем до 420 С, отбирали и анализировали пробы продукта. После этого температуру возвращали к уровню 370 С и отбирали и анализировали пробы продукта. В табл. 8 представлены результаты, полученные при проведении в стационарном режиме реакции с участием ГВП при 370, 390 и 420 С на технических катализаторах А и Б. 19 Вдоль каталитического слоя проверяли температурный профиль; максимальная разница, выявленная при 420 С, составляла 4 С. 20 Результаты, полученные с использованием гидроочищенного исходного материала,ГОГВП, представлены в табл. 9. Таблица 9. Сравнение NiMo катализатора (А) гидроочистки и цеолитного катализатора (В) гидрокрекинга на второй стадии. Сырье: ГОГВП.ITQ-6. В табл. 10 и 11 сопоставлены результаты,полученные с использованием катализатора Г на основе материала ITQ-6, с теми, которые получали с применением катализатора А гидроочистки и катализатора Б гидрокрекинга в мягких условиях, при конверсии ГВП, с одной стороны, и результаты катализатора А гидроочистки катализаторов В гидрокрекинга на второй стадии при конверсии ГОГВП, с другой. Из оценки результатов таких прим. 8-10 с использованием катализаторов А-Г при 3 температурах с 2 исходными материалами можно сделать следующие выводы. В случае необработанного ГВП, принимая во внимание чистый выход продукта + чистая конверсия, при сопоставлении с катализаторами А и Б материал ITQ-6 демонстрировал идентичную селективность в отношении получения бензино-лигроиновой фракции (с tкип 120-380 С) и получения дизельного топлива (с tкип 120380 С), но повышенную селективность в отношении керосина (с tкип 120-240 С) и пониженную селективность в отношении ГВП (с tкип 380410 С) (причем этот последний предпочтительнее). В случае обработанного продукта, ГОГВП,принимая во внимание те же факторы, материалITQ-6 демонстрировал селективность того же порядка в отношении получения бензинолигроиновой фракции, керосина и дизельного топлива, а также ГВП, что и катализатор В гидрокрекинга. Таблица 10. Сопоставление в материале ITQ-6 катализатора Г с NiMo катализатором гидроочистки (А) и с СоМо катализатором гидрокрекинга в мягких условиях (Б). Сырье: ГВП.Y2O3, где X представляет собой четырехвалентный элемент, a Y представляет трехвалентный элемент, при том, что оксидный материал характеризуется рентгенограммой, с нижеприведенными значениями р и I/I0100 и обладает микропорами и характеристиками удельной площади поверхности, как их определяют по адсорбции/десорбции N2, где общая удельная площадь поверхности составляет по меньшей мере 400 м 2 г-1, а внешняя удельная площадь поверхности равна по меньшей мере 350 м 2 г-1. 2. Оксидный материал по п.1, в котором общая удельная площадь поверхности составляет по меньшей мере 450 м 2 г-1, а внешняя удельная площадь поверхности равна по меньшей мере 400 м 2 г-1. 3. Кальцинированный оксидный материал,включающий оксид ХО 2 и не обязательно оксидY2 О 3, где X представляет собой четырехвалентный элемент, a Y представляет трехвалентный элемент, при том, что оксидный материал характеризуется рентгенограммой, включающей нижеприведенные значения, и обладает характеристиками удельной площади поверхности, как их определяют по адсорбции/десорбции N2, где удельная площадь поверхности микропор составляет по меньшей мере 20 м 2 г-1 , а внешняя удельная площадь поверхности равна по меньшей мере 350 м 2 г-1. 4. Оксидный материал по п.3, в котором удельная площадь поверхности микропор составляет по меньшей мере 50 м 2 г-1, а внешняя 24 удельная площадь поверхности равна по меньшей мере 400 м 2 г-1. 5. Материал по любому из предыдущих пунктов, где X обозначает по меньшей мере один элемент, выбранный из кремния, германия и титана. 6. Материал по любому из предыдущих пунктов, включающий оксиды ХО 2 и Y2O3. 7. Материал по п.6, где Y обозначает по меньшей мере один трехвалентный элемент,выбранный из алюминия, бора, железа, хрома и галлия и их смесей. 8. Материал по любому из пп.6-7, где X обозначает атом кремния, a Y обозначает атом алюминия. 9. Материал по любому из пп.6-7, в котором молярное соотношение между ХO2 и Y2O3 составляет по меньшей мере 5:1. 10. Материал по любому из предыдущих пунктов, в котором атомное соотношение между X и Y составляет по меньшей мере 5:1. 11. Оксидный материал по п.10, в котором атомное соотношение между X и Y превышает 10:1. 12. Оксидный материал по п.11, в котором значение атомного соотношения между X и Y находится в пределах 30-500. 13. Оксидный материал по любому из предыдущих пунктов, удельная площадь поверхности микропор которого составляет 50-100 м 2/г, а удельная внешняя поверхность которого равна 450-600 м 2/г. 14. Способ приготовления оксидного материала по любому из предыдущих пунктов,который включает превращение в этот материал путем вспучивания предшествующего слоистого оксидного материала с рентгенограммой,представленной на фиг. 1, с нижеприведенными межплоскостными расстояниями и значениями относительной интенсивности с последующим по меньшей мере частичным расслаиванием полученного вспученного про 25 дукта путем механического перемешивания или ультразвуковой обработкой. 15. Способ по п.14, в котором вспученный продукт получен диспергированием предшествующего слоистого материала во вспучивающем растворе, включающем органическое соединение с длинной углеводородной цепью и протоноакцепторной группой, и соединение,способное поставлять в дисперсию гидроксидные ионы. 16. Способ по п.14, в котором предшествующий слоистый материал диспергируют во вспучивающем растворе, включающем гидроксид цетилтриметиламмония и гидроксид тетрапропиламмония. 17. Способ по любому из пп.14-16, в котором предшествующий слоистый оксидный материал получен кристаллизацией из синтезной смеси, включающей источник диоксида кремния, необязательно источник алюминия, фторидную соль и фторид водорода, 4-амино 2,2,6,6-тетраметилпиперидин и воду. 18. Способ по любому из пп.14-17, в котором после по меньшей мере частичного расслаивания проводят кислотную обработку. 19. Оксидный материал, который получен согласно способу по любому из пп.14-18. 20. Каталитическая композиция, которая включает оксидный материал по любому из пп.1-13 или 19 и по меньшей мере один переходный металл. 21. Композиция по п.20, которая также включает носитель. 22. Композиция по п.21, в которой носитель представляет собой оксид алюминия, диоксид кремния или кремнийдиоксид/алюминийоксид. 23. Композиция по любому из пп.20-22, в которой переходный металл оказывает гидрирующее действие. 24. Композиция по любому из пп.20-23, в которой переходный металл представляет собойPt, Pd, Ru, Ni, Co, Mo, V, W, Rh или смесь любых этих металлов. 25. Композиция по п.24, в которой переходный металл представляет собой Pt. 26. Композиция по п.24, в которой переходные металлы представляют собой Ni и Мо. 27. Каталитическая композиция, которая включает оксидный материал по любому из пп.1-13 или 19 и матрицу. 28. Композиция по п.27, в которой матрицей служит огнеупорный оксид. 29. Способ изодепарафинизации углеводородного сырья, который включает введение этого сырья в контакт с оксидным материалом по любому из пп.1-13 или 19 или с каталитической композицией по любому из пп.20-28 в присутствии водорода и при повышенных температуре и давлении. 30. Способ каталитической изомеризации н-алкенов в разветвленные алкены, который включает введение н-алкена в контакт с оксидным материалом по любому из пп.1-13, 19 или с композицией по любому из пп.19-28 при повышенной температуре. 31. Способ крекинга углеводородов, который включает введение углеводорода в контакт с оксидным материалом по любому из пп.1-13 или 19 или с композицией по любому из пп.2028 при повышенных температуре и давлении в присутствии или отсутствии водяного пара.

МПК / Метки

МПК: C01B 39/48, C10G 45/64, B01J 29/04

Метки: материал, кальцинированный, оксидный

Код ссылки

<a href="https://eas.patents.su/14-4799-kalcinirovannyjj-oksidnyjj-material.html" rel="bookmark" title="База патентов Евразийского Союза">Кальцинированный оксидный материал</a>

Предыдущий патент: Ликер

Следующий патент: Способ лечения диабета росиглитазоном и инсулином

Случайный патент: 1-амино-алкилциклогексаны в качестве трипаноцидных агентов