Заместитель клинкера на основе обожженной глины

Формула / Реферат

1. Способ получения заместителя клинкера для использования в производстве цемента, включающий следующие стадии:

а) предварительная сушка глины с содержанием железа >1,5 мас.% в форме оксидов железа и содержанием каолинита <40 мас.% до влажности <10 мас.%;

б) измельчение глины до размеров зерен <2 мм;

в) обжиг глины путем тепловой обработки в печи при температуре от 600 до 1000°C;

г) тепловая обработка глины при восстановительных условиях при температуре от 600 до 1000°C;

д) промежуточное охлаждение восстановленного продукта до температуры <300°C;

е) окончательное охлаждение продукта.

2. Способ по п.1, в котором глину с содержанием железа >1,5 мас.% в форме оксидов железа, содержанием CaO >0,1 мас.% и содержанием каолинита <40 мас.% используют в качестве исходной породы.

3. Способ по п.1 или 2, в котором промежуточное охлаждение восстановленного продукта на стадии д) осуществляют в отсутствие кислорода.

4. Способ по любому из предшествующих пунктов, в котором в процессе промежуточного охлаждения восстановленного продукта на стадии д) вводят дополнительный восстанавливающий агент, в частности масло.

5. Способ по любому из предшествующих пунктов, в котором обжиг на стадии в) осуществляют в реакторе с псевдоожиженным слоем, вращающейся обжиговой печи, суспензионной обжиговой печи или в многоподовой обжиговой печи.

6. Способ по любому из предшествующих пунктов, в котором в выносной камере сгорания сжигают топливо и полученный продукт сгорания используют для выполнения тепловой обработки на стадии в) и/или г).

7. Способ по п.6, в котором сжигание выполняют в несколько стадий, причем сжигание на первой стадии осуществляют при восстановительных условиях, а сжигание на второй стадии осуществляют при окислительных условиях.

8. Способ по п.7, в котором продукт сгорания, полученный на первой стадии, используют в качестве восстанавливающего газа в течение восстановления на стадии г).

9. Способ по п.7 или 8, в котором продукт сгорания, полученный на второй стадии, используют в качестве горячего газа в процессе обжига на стадии в).

10. Способ по любому из предшествующих пунктов, в котором глину предварительно нагревают на одной или более стадиях предварительного нагрева перед обжигом.

11. Заместитель клинкера, содержащий обожженную глину, в котором обожженная глина содержит <40 мас.% каолинита и >1,5 мас.% железа в форме оксидов железа и >90 мас.% оксидов железа, содержащихся в обожженной глине, присутствуют в виде магнетита (Fe3O4).

12. Заместитель клинкера по п.11, в котором обожженная глина не содержит гематит (Fe2O3).

13. Заместитель клинкера по любому из пп.11 или 12, в котором обожженная глина содержит >0,1 мас.% CaO.

14. Заместитель клинкера по любому из пп.11-13, в котором в глину не добавлен известняк и/или каолин.

15. Применение обожженной глины по любому из пп.11-14 в качестве заместителя клинкера в цементе, строительном растворе или бетоне.

16. Цемент, содержащий цементный клинкер в количестве от 60 до 90 мас.% и заместитель клинкера по любому из пп.11-14 в количестве от 10 до 40 мас.%.

17. Строительный раствор или бетон, содержащий цемент по п.16 и заполнители.

18. Способ получения цемента, включающий смешивание цементного клинкера в количестве от 60 до 90 мас.% и заместителя клинкера по любому из пп.11-14 в количестве от 10 до 40 мас.% с последующим примешиванием гипса и/или ангидрита.

19. Строительная конструкция, выполненная из цемента по п.16, строительного раствора по п.17 или бетона по п.17.

Текст

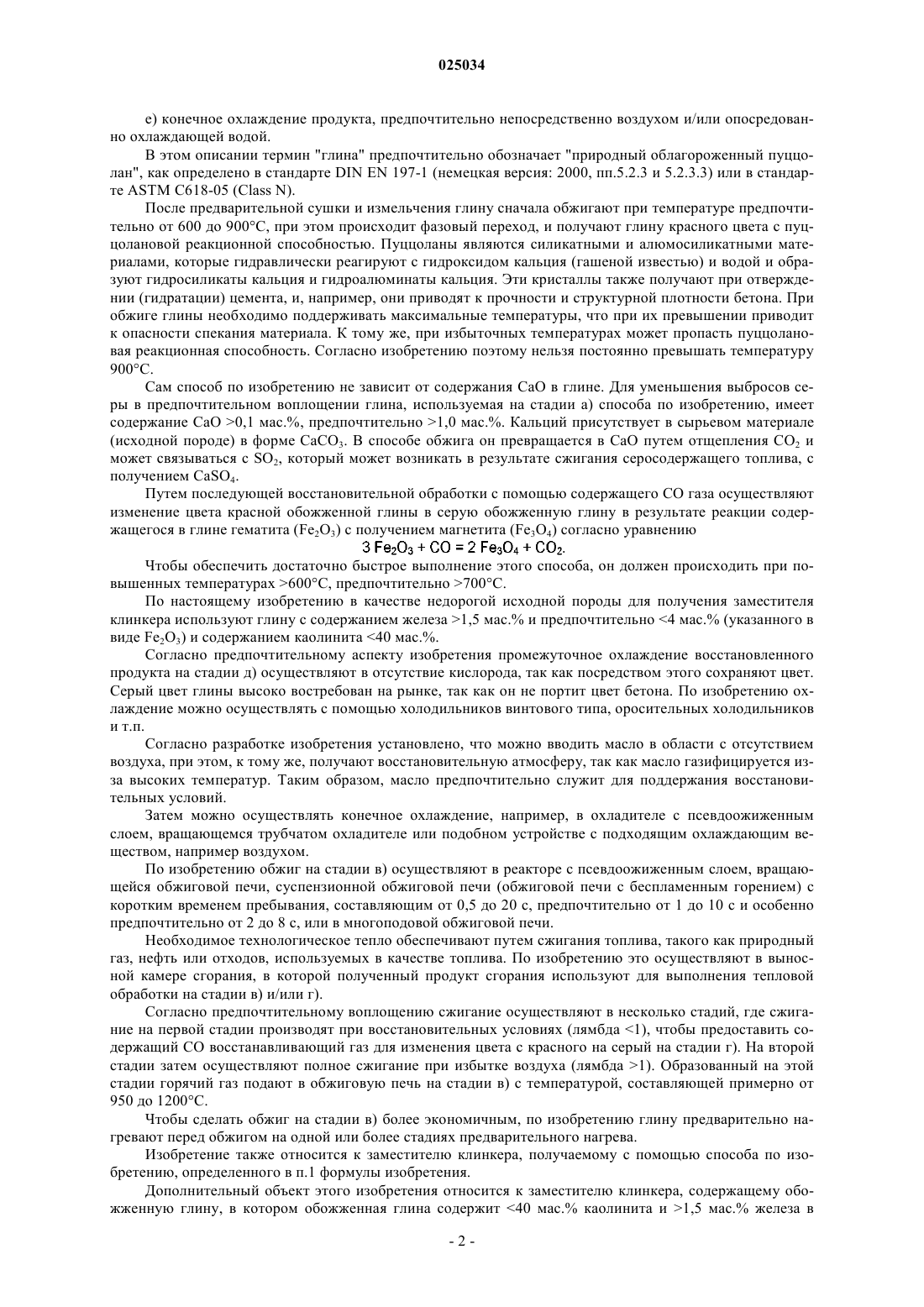

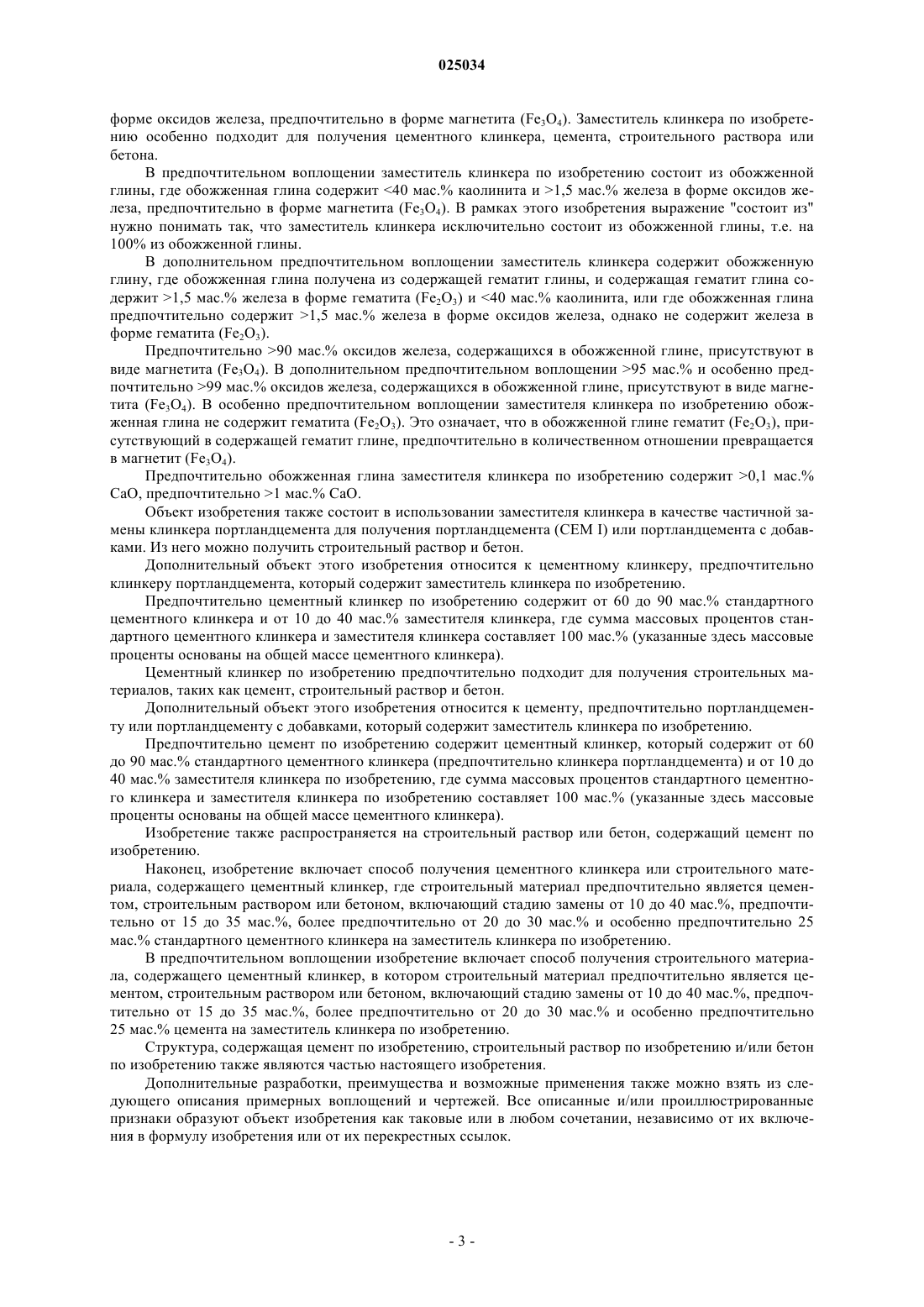

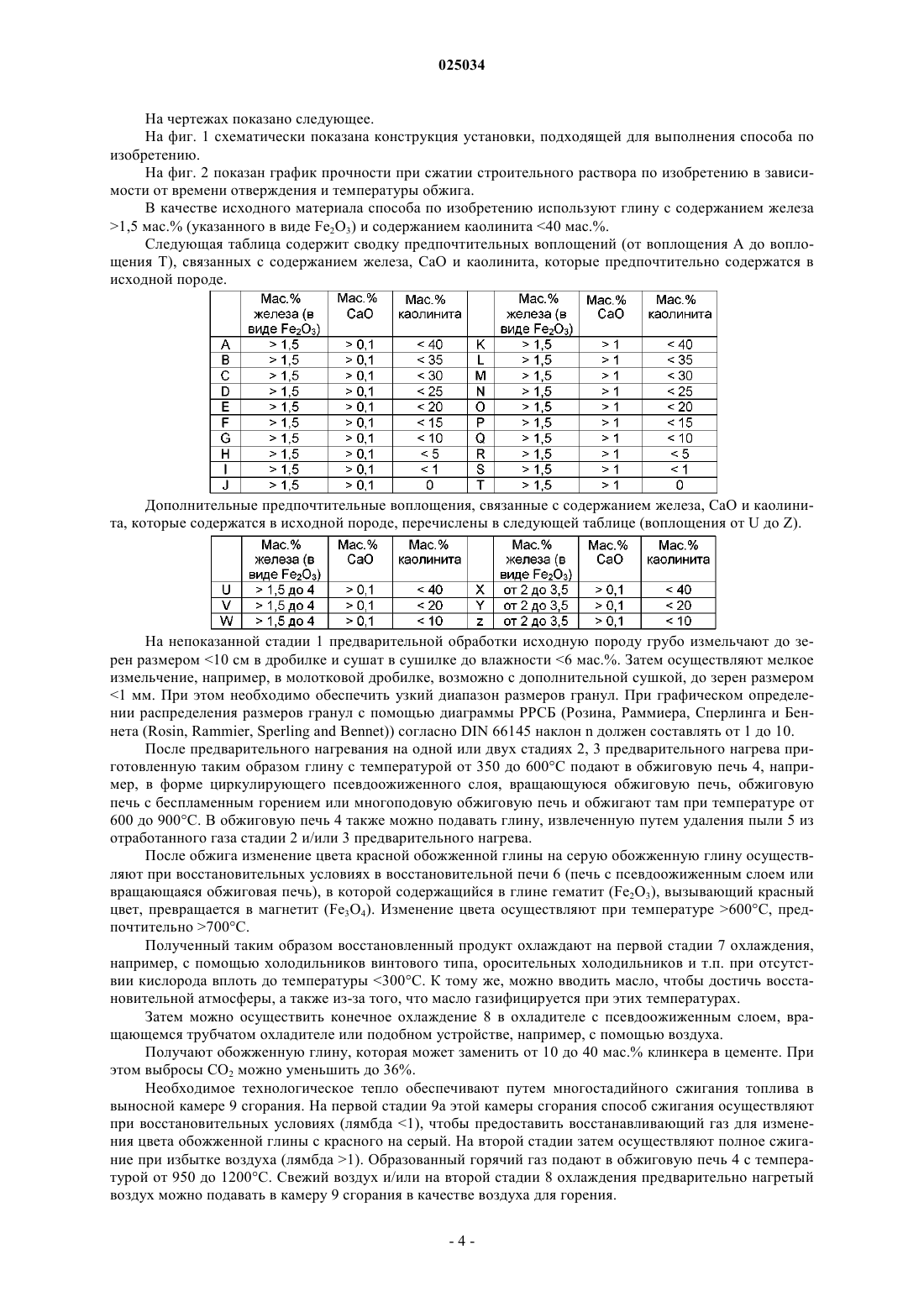

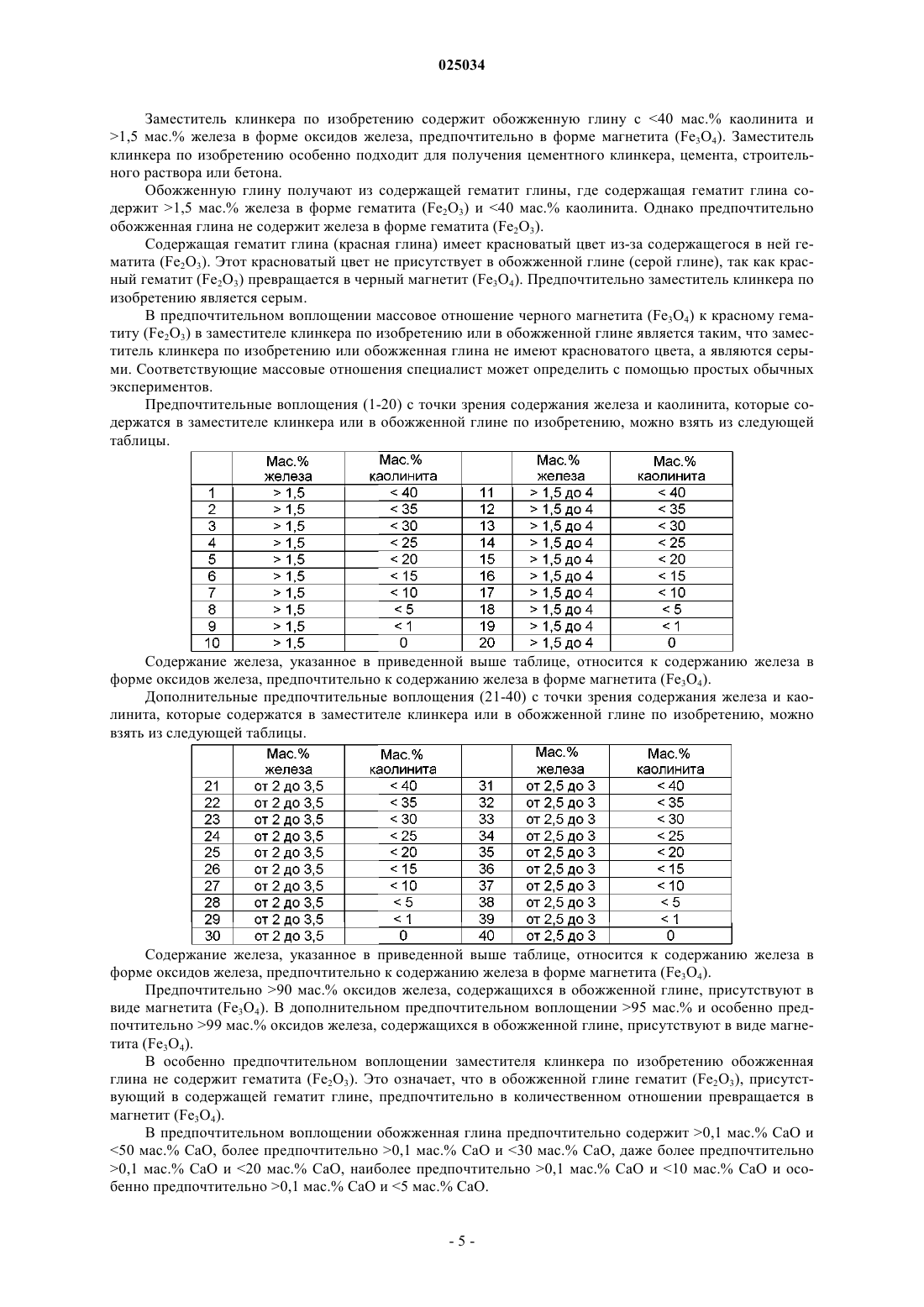

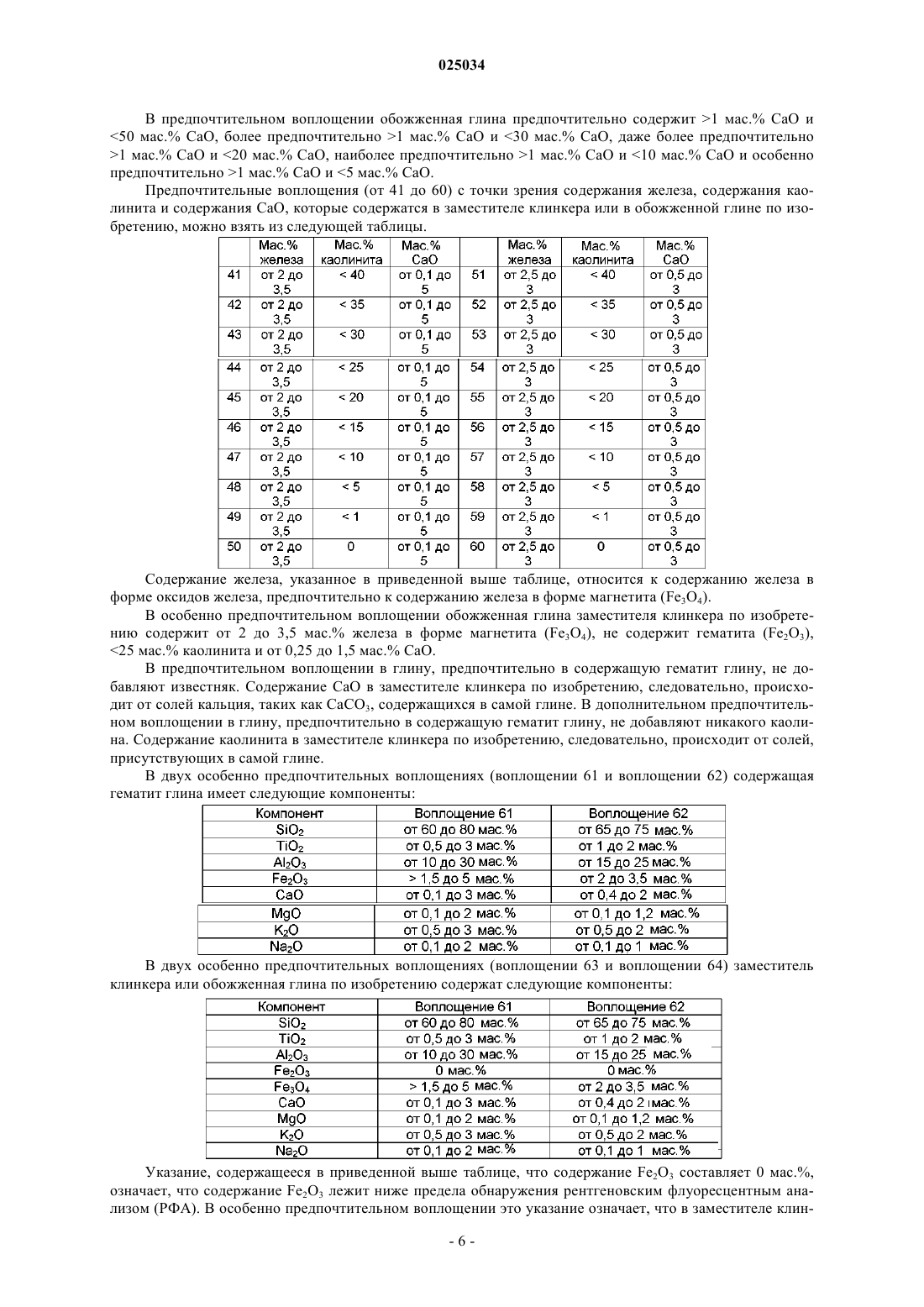

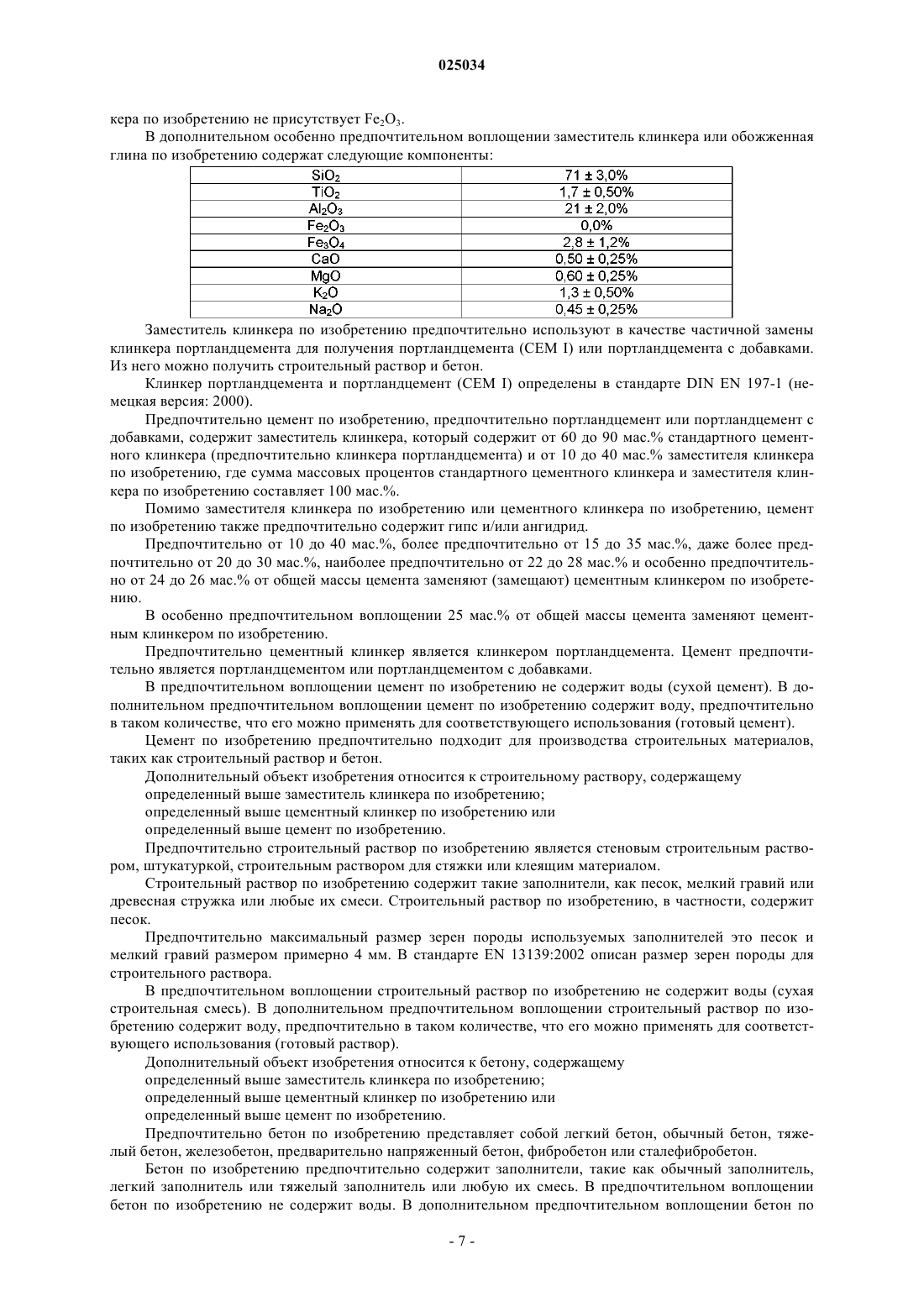

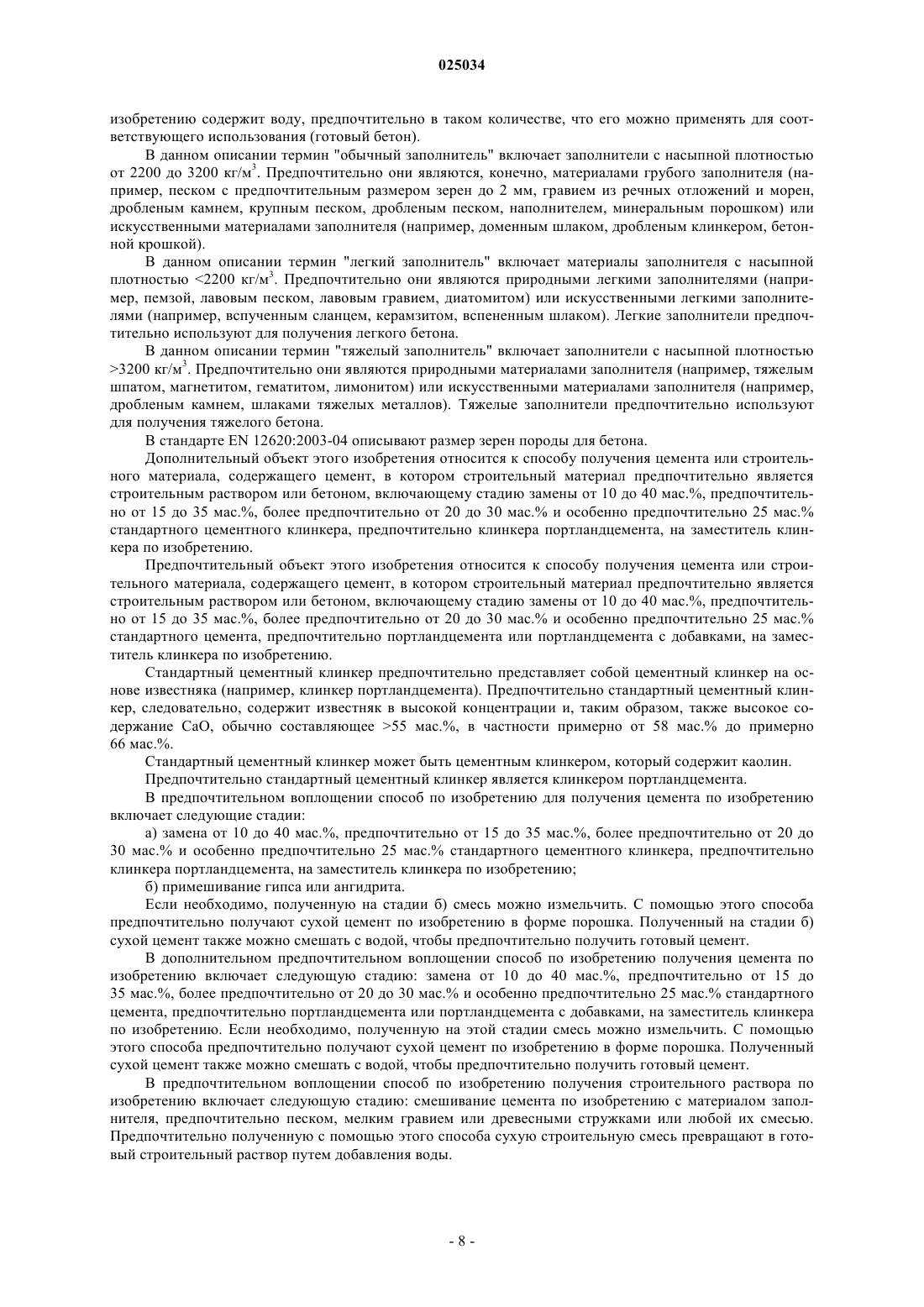

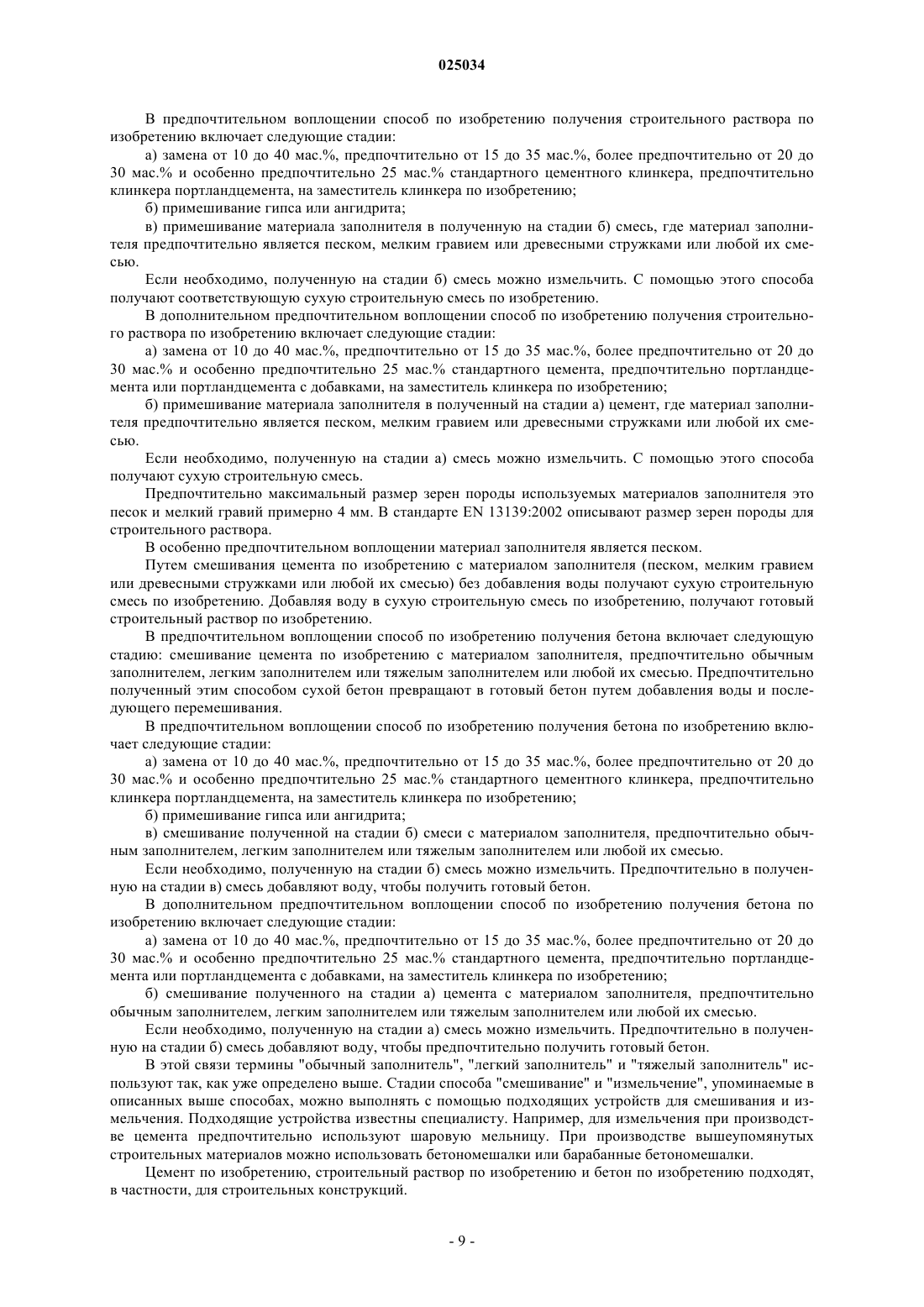

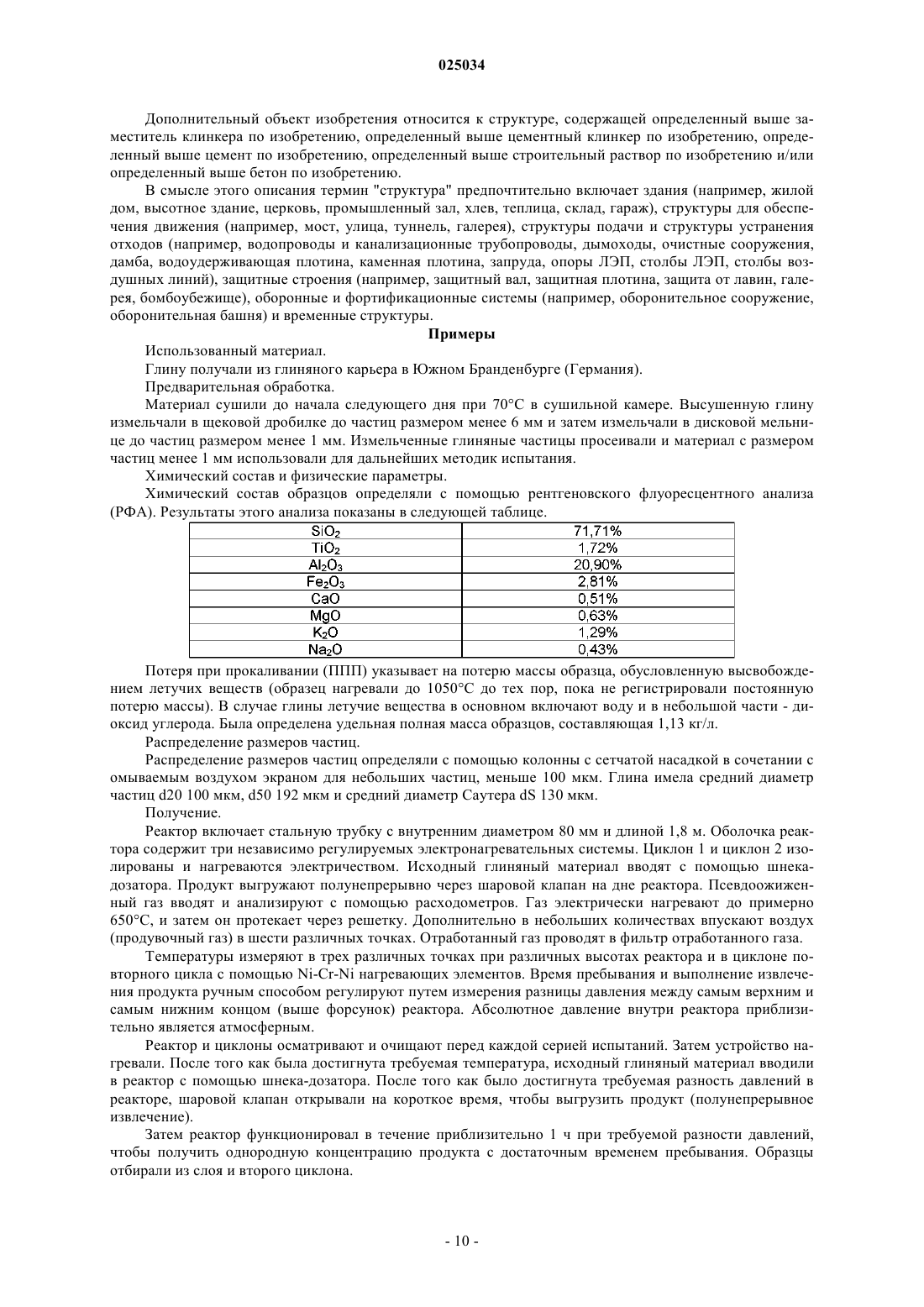

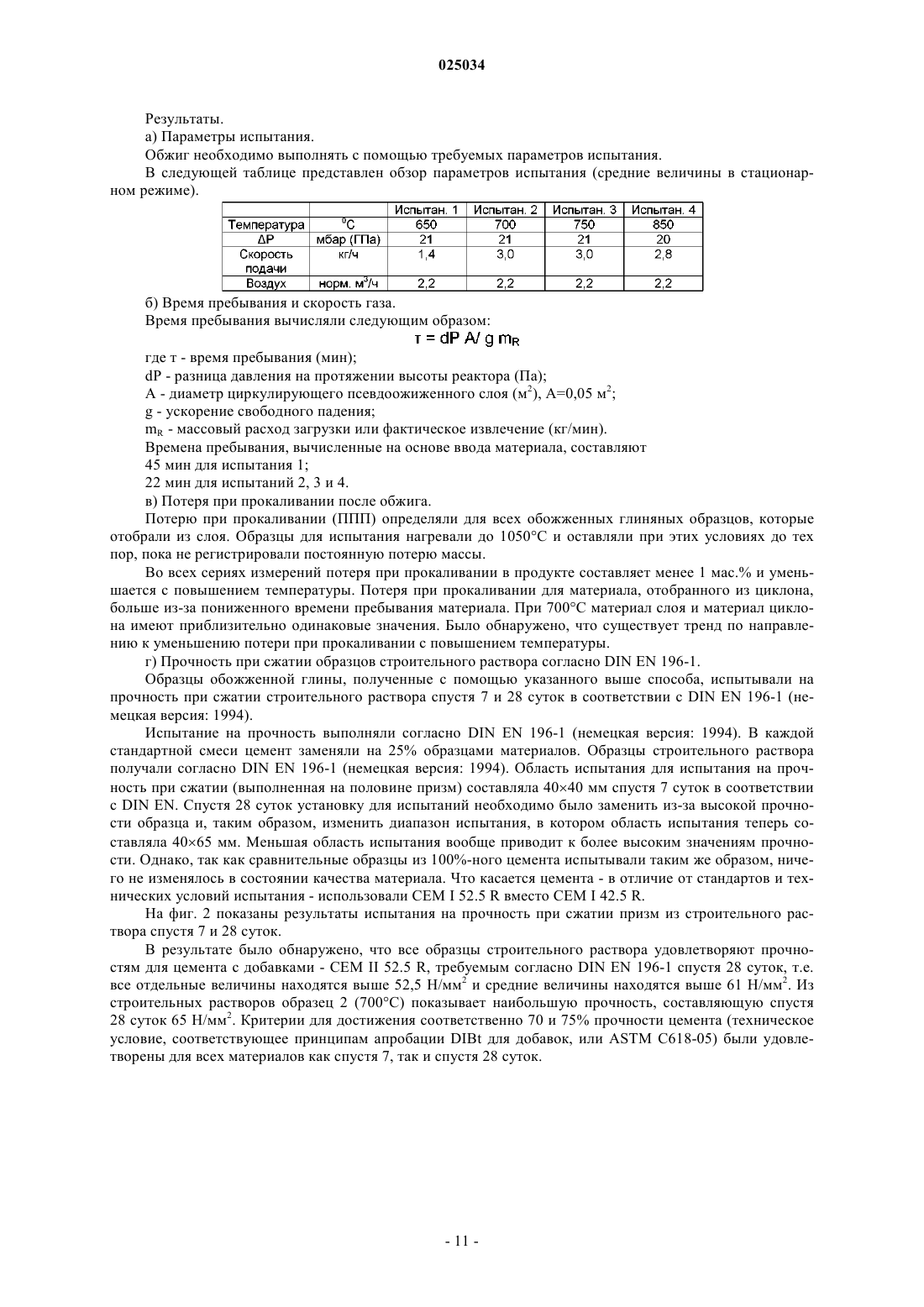

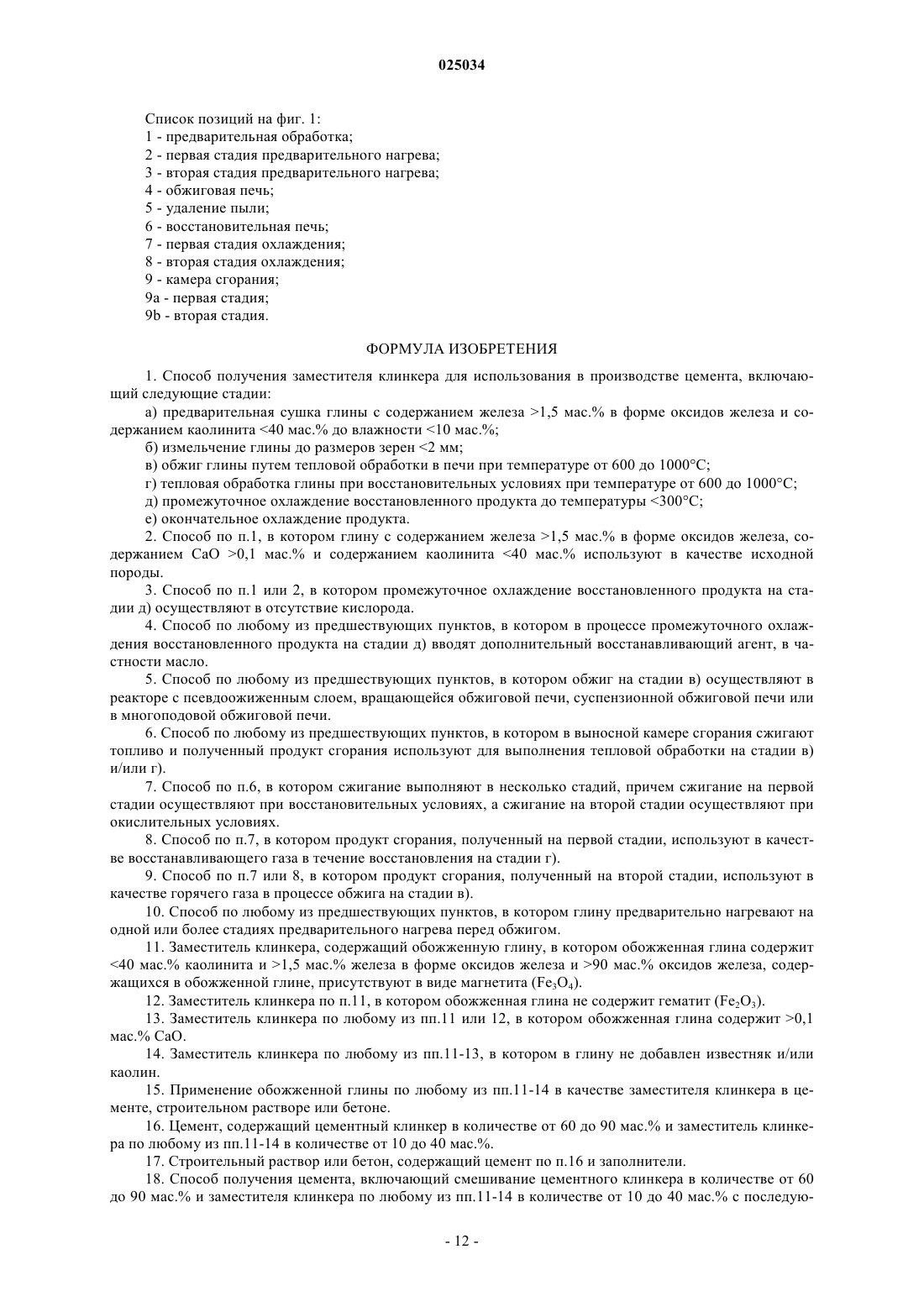

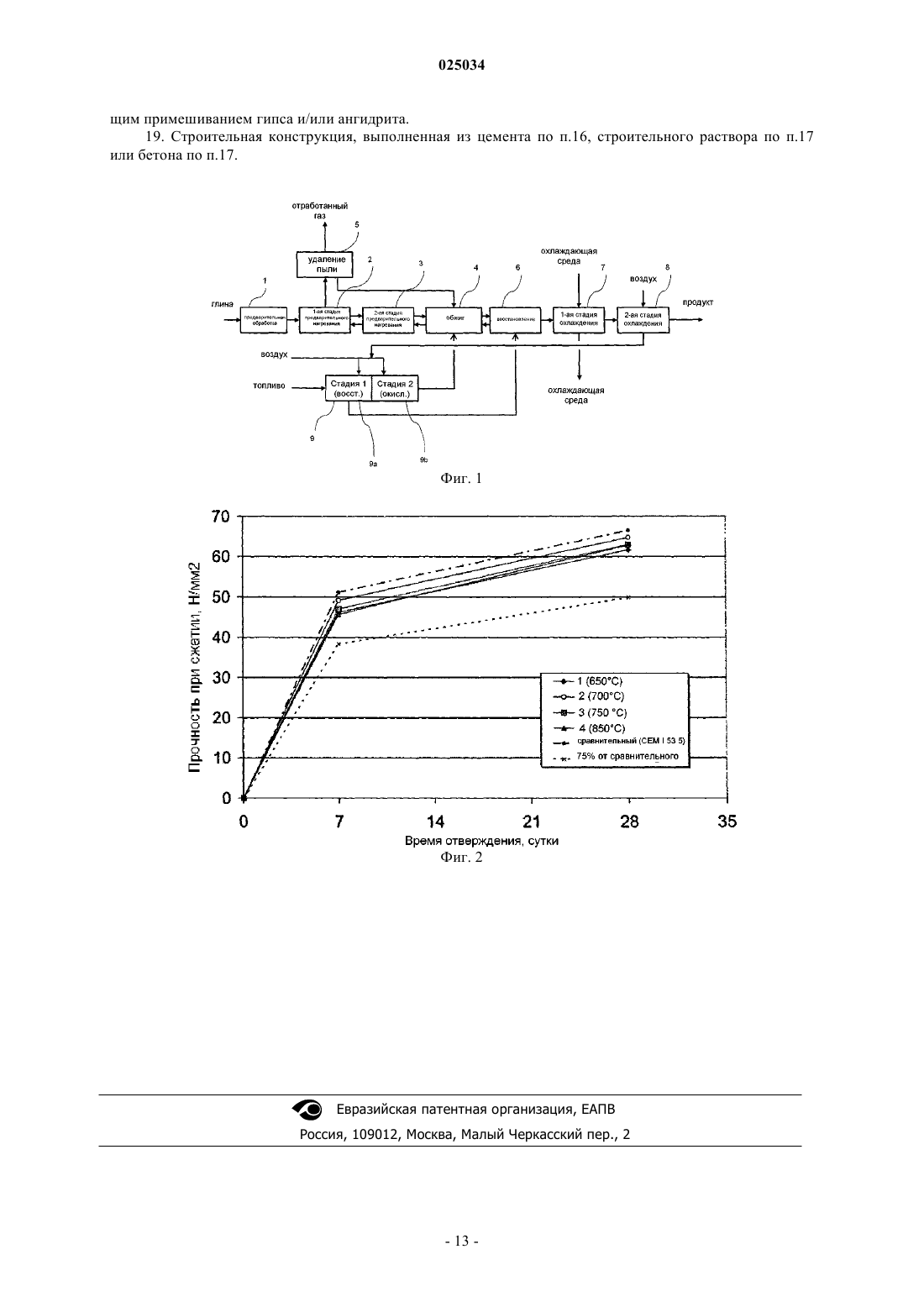

ЗАМЕСТИТЕЛЬ КЛИНКЕРА НА ОСНОВЕ ОБОЖЖЕННОЙ ГЛИНЫ Изобретение относится к заместителю клинкера, способам его получения, его использованию,строительным материалам, таким как цемент, строительный раствор и бетон, содержащим данный заместитель клинкера, и к способам производства этих строительных материалов. Изобретение относится к заместителю клинкера, способам его получения, его использованию,строительным материалам, таким как цемент, строительный раствор и бетон, содержащих заместитель клинкера, и способам получения этих строительных материалов. Цемент представляет собой гидравлически отверждающийся строительный материал, который состоит из смеси мелко измельченных неметаллических неорганических компонентов. Вообще, его получают путем совместного измельчения обожженного цементного клинкера с другими основными и вспомогательными компонентами. Основным сырьевым материалом для получения клинкера является известняк, который добывают в карьерах, предварительно тонко измельчают в дробилках и транспортируют на цементный завод. После измельчения и сушки его смешивают с другими измельченными компонентами, такими как песок, глина или железная руда для получения сырьевой смеси. Эту сырьевую смесь обжигают, чтобы получить клинкер, во вращающейся обжиговой печи при температуре выше 1450C и затем охлаждают в охладителе до температуры ниже 200C. Затем полученные гранулы измельчают, чтобы получить цемент, в шаровой мельнице вместе с гипсом или ангидридом (ср. "Integrated Pollution Prevention and Control (IPPC)",Reference Document on Best Available Techniques in Cement and Lime Manufacturing Industries, EuropeanHelmholtz-Gemeinschaft" FZKA-7189, Karlsruhe). Согласно исследованию Всемирного совета предпринимателей по устойчивому развитию (WorldBusiness Council for Sustainable Development) цементная промышленность ответственна примерно за 5% глобальных антропогенных выбросов CO2 (ср. "The Cement CO2 protocol: CO2 Emissions Monitoring andDevelopment (WGC-WBCSD), October 19, 2001, http://www.wbcadcement.org/pdf/co2-protocol.pdf). Так как примерно половина выбросов CO2 при производстве клинкера вызвана известняковым сырьем, уменьшение содержания клинкера (индекса клинкера) путем замещения на другой компонент может внести значительный вклад в уменьшение этих выбросов. В качестве заместителя цемента была предложена, например, обожженная глина. Обжиг мелко измельченных минеральных твердых веществ, таких как глина, обычно осуществляют во вращающихся обжиговых печах или многоподовых обжиговых печах. Таким образом, обеспечивают поддерживание низкой температуры при времени пребывания, необходимом для обработки с помощью этого способа. В патенте США 4948362, например, описывают способ обжига глины, в котором каолиновую глину обрабатывают в многоподовой обжиговой печи с помощью горячего обжигательного газа, чтобы увеличить глянец и минимизировать абразивную способность. В электростатическом осадителе обожженный глиняный порошок отделяют от отработанных газов обжиговой печи и дополнительно обрабатывают, чтобы получить требуемый продукт. Из DE 102008031165 А 1 известно использование установки для получения цемента для получения обожженной глины, где представлены по меньшей мере две линии предварительного нагрева, из которых одна служит для предварительного нагрева глины и другая служит для нагрева сырьевого материала клинкера. В камере сгорания получают горячие газы, которые служат для обжига глины, и их проводят через стадии предварительного нагрева противотоком к твердым веществам. Используемая в этих способах глина, однако, имеет высокое содержание каолина, составляющее более 40 мас.%, и является очень дорогой, так что из нее нельзя получить никакого пользующегося спросом заместителя клинкера. Целью изобретения является предоставление менее дорогого заместителя клинкера и на его основе - менее дорогого цемента, строительного раствора и бетона, которые, к тому же, отличаются лучшим балансом CO2 по сравнению с обычными строительными материалами. Другой целью изобретения является предложение менее дорогого способа производства заместителя клинкера, который, к тому же, отличается более низкими выбросами CO2. Эту цель, по существу, решают с помощью признаков п.1 формулы изобретения, согласно которому получение заместителя клинкера для использования в производстве цемента осуществляют путем следующих стадий: а) предварительная сушка глины с содержанием железа 1,5 мас.% (указанного в виде Fe2O3) и содержанием каолинита 40 мас.% до влажности 10 мас.%, предпочтительно 8 мас.% и особенно предпочтительно 6 мас.%; б) измельчение глины до размера зерен 2 мм, предпочтительно 1 мм; в) обжиг глины путем тепловой обработки в печи при температуре от 600 до 1000C, предпочтительно от 700 до 900C; г) тепловая обработка глины при восстановительных условиях, в частности, путем добавления содержащего CO газа в качестве восстанавливающего агента при температуре от 600 до 1000C, предпочтительно от 700 до 900C, при которой получают восстановленный продукт; д) промежуточное охлаждение восстановленного продукта до температуры 300C; е) конечное охлаждение продукта, предпочтительно непосредственно воздухом и/или опосредованно охлаждающей водой. В этом описании термин "глина" предпочтительно обозначает "природный облагороженный пуццолан", как определено в стандарте DIN EN 197-1 (немецкая версия: 2000, пп.5.2.3 и 5.2.3.3) или в стандарте ASTM С 618-05 (Class N). После предварительной сушки и измельчения глину сначала обжигают при температуре предпочтительно от 600 до 900C, при этом происходит фазовый переход, и получают глину красного цвета с пуццолановой реакционной способностью. Пуццоланы являются силикатными и алюмосиликатными материалами, которые гидравлически реагируют с гидроксидом кальция (гашеной известью) и водой и образуют гидросиликаты кальция и гидроалюминаты кальция. Эти кристаллы также получают при отверждении (гидратации) цемента, и, например, они приводят к прочности и структурной плотности бетона. При обжиге глины необходимо поддерживать максимальные температуры, что при их превышении приводит к опасности спекания материала. К тому же, при избыточных температурах может пропасть пуццолановая реакционная способность. Согласно изобретению поэтому нельзя постоянно превышать температуру 900C. Сам способ по изобретению не зависит от содержания CaO в глине. Для уменьшения выбросов серы в предпочтительном воплощении глина, используемая на стадии а) способа по изобретению, имеет содержание CaO 0,1 мас.%, предпочтительно 1,0 мас.%. Кальций присутствует в сырьевом материале(исходной породе) в форме CaCO3. В способе обжига он превращается в CaO путем отщепления CO2 и может связываться с SO2, который может возникать в результате сжигания серосодержащего топлива, с получением CaSO4. Путем последующей восстановительной обработки с помощью содержащего CO газа осуществляют изменение цвета красной обожженной глины в серую обожженную глину в результате реакции содержащегося в глине гематита (Fe2O3) с получением магнетита (Fe3O4) согласно уравнению Чтобы обеспечить достаточно быстрое выполнение этого способа, он должен происходить при повышенных температурах 600C, предпочтительно 700C. По настоящему изобретению в качестве недорогой исходной породы для получения заместителя клинкера используют глину с содержанием железа 1,5 мас.% и предпочтительно 4 мас.% (указанного в виде Fe2O3) и содержанием каолинита 40 мас.%. Согласно предпочтительному аспекту изобретения промежуточное охлаждение восстановленного продукта на стадии д) осуществляют в отсутствие кислорода, так как посредством этого сохраняют цвет. Серый цвет глины высоко востребован на рынке, так как он не портит цвет бетона. По изобретению охлаждение можно осуществлять с помощью холодильников винтового типа, оросительных холодильников и т.п. Согласно разработке изобретения установлено, что можно вводить масло в области с отсутствием воздуха, при этом, к тому же, получают восстановительную атмосферу, так как масло газифицируется изза высоких температур. Таким образом, масло предпочтительно служит для поддержания восстановительных условий. Затем можно осуществлять конечное охлаждение, например, в охладителе с псевдоожиженным слоем, вращающемся трубчатом охладителе или подобном устройстве с подходящим охлаждающим веществом, например воздухом. По изобретению обжиг на стадии в) осуществляют в реакторе с псевдоожиженным слоем, вращающейся обжиговой печи, суспензионной обжиговой печи (обжиговой печи с беспламенным горением) с коротким временем пребывания, составляющим от 0,5 до 20 с, предпочтительно от 1 до 10 с и особенно предпочтительно от 2 до 8 с, или в многоподовой обжиговой печи. Необходимое технологическое тепло обеспечивают путем сжигания топлива, такого как природный газ, нефть или отходов, используемых в качестве топлива. По изобретению это осуществляют в выносной камере сгорания, в которой полученный продукт сгорания используют для выполнения тепловой обработки на стадии в) и/или г). Согласно предпочтительному воплощению сжигание осуществляют в несколько стадий, где сжигание на первой стадии производят при восстановительных условиях (лямбда 1), чтобы предоставить содержащий CO восстанавливающий газ для изменения цвета с красного на серый на стадии г). На второй стадии затем осуществляют полное сжигание при избытке воздуха (лямбда 1). Образованный на этой стадии горячий газ подают в обжиговую печь на стадии в) с температурой, составляющей примерно от 950 до 1200C. Чтобы сделать обжиг на стадии в) более экономичным, по изобретению глину предварительно нагревают перед обжигом на одной или более стадиях предварительного нагрева. Изобретение также относится к заместителю клинкера, получаемому с помощью способа по изобретению, определенного в п.1 формулы изобретения. Дополнительный объект этого изобретения относится к заместителю клинкера, содержащему обожженную глину, в котором обожженная глина содержит 40 мас.% каолинита и 1,5 мас.% железа в форме оксидов железа, предпочтительно в форме магнетита (Fe3O4). Заместитель клинкера по изобретению особенно подходит для получения цементного клинкера, цемента, строительного раствора или бетона. В предпочтительном воплощении заместитель клинкера по изобретению состоит из обожженной глины, где обожженная глина содержит 40 мас.% каолинита и 1,5 мас.% железа в форме оксидов железа, предпочтительно в форме магнетита (Fe3O4). В рамках этого изобретения выражение "состоит из" нужно понимать так, что заместитель клинкера исключительно состоит из обожженной глины, т.е. на 100% из обожженной глины. В дополнительном предпочтительном воплощении заместитель клинкера содержит обожженную глину, где обожженная глина получена из содержащей гематит глины, и содержащая гематит глина содержит 1,5 мас.% железа в форме гематита (Fe2O3) и 40 мас.% каолинита, или где обожженная глина предпочтительно содержит 1,5 мас.% железа в форме оксидов железа, однако не содержит железа в форме гематита (Fe2O3). Предпочтительно 90 мас.% оксидов железа, содержащихся в обожженной глине, присутствуют в виде магнетита (Fe3O4). В дополнительном предпочтительном воплощении 95 мас.% и особенно предпочтительно 99 мас.% оксидов железа, содержащихся в обожженной глине, присутствуют в виде магнетита (Fe3O4). В особенно предпочтительном воплощении заместителя клинкера по изобретению обожженная глина не содержит гематита (Fe2O3). Это означает, что в обожженной глине гематит (Fe2O3), присутствующий в содержащей гематит глине, предпочтительно в количественном отношении превращается в магнетит (Fe3O4). Предпочтительно обожженная глина заместителя клинкера по изобретению содержит 0,1 мас.%CaO, предпочтительно 1 мас.% CaO. Объект изобретения также состоит в использовании заместителя клинкера в качестве частичной замены клинкера портландцемента для получения портландцемента (СЕМ I) или портландцемента с добавками. Из него можно получить строительный раствор и бетон. Дополнительный объект этого изобретения относится к цементному клинкеру, предпочтительно клинкеру портландцемента, который содержит заместитель клинкера по изобретению. Предпочтительно цементный клинкер по изобретению содержит от 60 до 90 мас.% стандартного цементного клинкера и от 10 до 40 мас.% заместителя клинкера, где сумма массовых процентов стандартного цементного клинкера и заместителя клинкера составляет 100 мас.% (указанные здесь массовые проценты основаны на общей массе цементного клинкера). Цементный клинкер по изобретению предпочтительно подходит для получения строительных материалов, таких как цемент, строительный раствор и бетон. Дополнительный объект этого изобретения относится к цементу, предпочтительно портландцементу или портландцементу с добавками, который содержит заместитель клинкера по изобретению. Предпочтительно цемент по изобретению содержит цементный клинкер, который содержит от 60 до 90 мас.% стандартного цементного клинкера (предпочтительно клинкера портландцемента) и от 10 до 40 мас.% заместителя клинкера по изобретению, где сумма массовых процентов стандартного цементного клинкера и заместителя клинкера по изобретению составляет 100 мас.% (указанные здесь массовые проценты основаны на общей массе цементного клинкера). Изобретение также распространяется на строительный раствор или бетон, содержащий цемент по изобретению. Наконец, изобретение включает способ получения цементного клинкера или строительного материала, содержащего цементный клинкер, где строительный материал предпочтительно является цементом, строительным раствором или бетоном, включающий стадию замены от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цементного клинкера на заместитель клинкера по изобретению. В предпочтительном воплощении изобретение включает способ получения строительного материала, содержащего цементный клинкер, в котором строительный материал предпочтительно является цементом, строительным раствором или бетоном, включающий стадию замены от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% цемента на заместитель клинкера по изобретению. Структура, содержащая цемент по изобретению, строительный раствор по изобретению и/или бетон по изобретению также являются частью настоящего изобретения. Дополнительные разработки, преимущества и возможные применения также можно взять из следующего описания примерных воплощений и чертежей. Все описанные и/или проиллюстрированные признаки образуют объект изобретения как таковые или в любом сочетании, независимо от их включения в формулу изобретения или от их перекрестных ссылок. На чертежах показано следующее. На фиг. 1 схематически показана конструкция установки, подходящей для выполнения способа по изобретению. На фиг. 2 показан график прочности при сжатии строительного раствора по изобретению в зависимости от времени отверждения и температуры обжига. В качестве исходного материала способа по изобретению используют глину с содержанием железа 1,5 мас.% (указанного в виде Fe2O3) и содержанием каолинита 40 мас.%. Следующая таблица содержит сводку предпочтительных воплощений (от воплощения А до воплощения Т), связанных с содержанием железа, CaO и каолинита, которые предпочтительно содержатся в исходной породе. На непоказанной стадии 1 предварительной обработки исходную породу грубо измельчают до зерен размером 10 см в дробилке и сушат в сушилке до влажности 6 мас.%. Затем осуществляют мелкое измельчение, например, в молотковой дробилке, возможно с дополнительной сушкой, до зерен размером 1 мм. При этом необходимо обеспечить узкий диапазон размеров гранул. При графическом определении распределения размеров гранул с помощью диаграммы РРСБ (Розина, Раммиера, Сперлинга и Беннета (Rosin, Rammier, Sperling and Bennet согласно DIN 66145 наклон n должен составлять от 1 до 10. После предварительного нагревания на одной или двух стадиях 2, 3 предварительного нагрева приготовленную таким образом глину с температурой от 350 до 600C подают в обжиговую печь 4, например, в форме циркулирующего псевдоожиженного слоя, вращающуюся обжиговую печь, обжиговую печь с беспламенным горением или многоподовую обжиговую печь и обжигают там при температуре от 600 до 900C. В обжиговую печь 4 также можно подавать глину, извлеченную путем удаления пыли 5 из отработанного газа стадии 2 и/или 3 предварительного нагрева. После обжига изменение цвета красной обожженной глины на серую обожженную глину осуществляют при восстановительных условиях в восстановительной печи 6 (печь с псевдоожиженным слоем или вращающаяся обжиговая печь), в которой содержащийся в глине гематит (Fe2O3), вызывающий красный цвет, превращается в магнетит (Fe3O4). Изменение цвета осуществляют при температуре 600C, предпочтительно 700C. Полученный таким образом восстановленный продукт охлаждают на первой стадии 7 охлаждения,например, с помощью холодильников винтового типа, оросительных холодильников и т.п. при отсутствии кислорода вплоть до температуры 300C. К тому же, можно вводить масло, чтобы достичь восстановительной атмосферы, а также из-за того, что масло газифицируется при этих температурах. Затем можно осуществить конечное охлаждение 8 в охладителе с псевдоожиженным слоем, вращающемся трубчатом охладителе или подобном устройстве, например, с помощью воздуха. Получают обожженную глину, которая может заменить от 10 до 40 мас.% клинкера в цементе. При этом выбросы CO2 можно уменьшить до 36%. Необходимое технологическое тепло обеспечивают путем многостадийного сжигания топлива в выносной камере 9 сгорания. На первой стадии 9 а этой камеры сгорания способ сжигания осуществляют при восстановительных условиях (лямбда 1), чтобы предоставить восстанавливающий газ для изменения цвета обожженной глины с красного на серый. На второй стадии затем осуществляют полное сжигание при избытке воздуха (лямбда 1). Образованный горячий газ подают в обжиговую печь 4 с температурой от 950 до 1200C. Свежий воздух и/или на второй стадии 8 охлаждения предварительно нагретый воздух можно подавать в камеру 9 сгорания в качестве воздуха для горения. Заместитель клинкера по изобретению содержит обожженную глину с 40 мас.% каолинита и 1,5 мас.% железа в форме оксидов железа, предпочтительно в форме магнетита (Fe3O4). Заместитель клинкера по изобретению особенно подходит для получения цементного клинкера, цемента, строительного раствора или бетона. Обожженную глину получают из содержащей гематит глины, где содержащая гематит глина содержит 1,5 мас.% железа в форме гематита (Fe2O3) и 40 мас.% каолинита. Однако предпочтительно обожженная глина не содержит железа в форме гематита (Fe2O3). Содержащая гематит глина (красная глина) имеет красноватый цвет из-за содержащегося в ней гематита (Fe2O3). Этот красноватый цвет не присутствует в обожженной глине (серой глине), так как красный гематит (Fe2O3) превращается в черный магнетит (Fe3O4). Предпочтительно заместитель клинкера по изобретению является серым. В предпочтительном воплощении массовое отношение черного магнетита (Fe3O4) к красному гематиту (Fe2O3) в заместителе клинкера по изобретению или в обожженной глине является таким, что заместитель клинкера по изобретению или обожженная глина не имеют красноватого цвета, а являются серыми. Соответствующие массовые отношения специалист может определить с помощью простых обычных экспериментов. Предпочтительные воплощения (1-20) с точки зрения содержания железа и каолинита, которые содержатся в заместителе клинкера или в обожженной глине по изобретению, можно взять из следующей таблицы. Содержание железа, указанное в приведенной выше таблице, относится к содержанию железа в форме оксидов железа, предпочтительно к содержанию железа в форме магнетита (Fe3O4). Дополнительные предпочтительные воплощения (21-40) с точки зрения содержания железа и каолинита, которые содержатся в заместителе клинкера или в обожженной глине по изобретению, можно взять из следующей таблицы. Содержание железа, указанное в приведенной выше таблице, относится к содержанию железа в форме оксидов железа, предпочтительно к содержанию железа в форме магнетита (Fe3O4). Предпочтительно 90 мас.% оксидов железа, содержащихся в обожженной глине, присутствуют в виде магнетита (Fe3O4). В дополнительном предпочтительном воплощении 95 мас.% и особенно предпочтительно 99 мас.% оксидов железа, содержащихся в обожженной глине, присутствуют в виде магнетита (Fe3O4). В особенно предпочтительном воплощении заместителя клинкера по изобретению обожженная глина не содержит гематита (Fe2O3). Это означает, что в обожженной глине гематит (Fe2O3), присутствующий в содержащей гематит глине, предпочтительно в количественном отношении превращается в магнетит (Fe3O4). В предпочтительном воплощении обожженная глина предпочтительно содержит 0,1 мас.% CaO и 50 мас.% CaO, более предпочтительно 0,1 мас.% CaO и 30 мас.% CaO, даже более предпочтительно 0,1 мас.% CaO и 20 мас.% CaO, наиболее предпочтительно 0,1 мас.% CaO и 10 мас.% CaO и особенно предпочтительно 0,1 мас.% CaO и 5 мас.% CaO. В предпочтительном воплощении обожженная глина предпочтительно содержит 1 мас.% CaO и 50 мас.% CaO, более предпочтительно 1 мас.% CaO и 30 мас.% CaO, даже более предпочтительно 1 мас.% CaO и 20 мас.% CaO, наиболее предпочтительно 1 мас.% CaO и 10 мас.% CaO и особенно предпочтительно 1 мас.% CaO и 5 мас.% CaO. Предпочтительные воплощения (от 41 до 60) с точки зрения содержания железа, содержания каолинита и содержания CaO, которые содержатся в заместителе клинкера или в обожженной глине по изобретению, можно взять из следующей таблицы. Содержание железа, указанное в приведенной выше таблице, относится к содержанию железа в форме оксидов железа, предпочтительно к содержанию железа в форме магнетита (Fe3O4). В особенно предпочтительном воплощении обожженная глина заместителя клинкера по изобретению содержит от 2 до 3,5 мас.% железа в форме магнетита (Fe3O4), не содержит гематита (Fe2O3),25 мас.% каолинита и от 0,25 до 1,5 мас.% CaO. В предпочтительном воплощении в глину, предпочтительно в содержащую гематит глину, не добавляют известняк. Содержание CaO в заместителе клинкера по изобретению, следовательно, происходит от солей кальция, таких как CaCO3, содержащихся в самой глине. В дополнительном предпочтительном воплощении в глину, предпочтительно в содержащую гематит глину, не добавляют никакого каолина. Содержание каолинита в заместителе клинкера по изобретению, следовательно, происходит от солей,присутствующих в самой глине. В двух особенно предпочтительных воплощениях (воплощении 61 и воплощении 62) содержащая гематит глина имеет следующие компоненты: В двух особенно предпочтительных воплощениях (воплощении 63 и воплощении 64) заместитель клинкера или обожженная глина по изобретению содержат следующие компоненты: Указание, содержащееся в приведенной выше таблице, что содержание Fe2O3 составляет 0 мас.%,означает, что содержание Fe2O3 лежит ниже предела обнаружения рентгеновским флуоресцентным анализом (РФА). В особенно предпочтительном воплощении это указание означает, что в заместителе клин-6 025034 кера по изобретению не присутствует Fe2O3. В дополнительном особенно предпочтительном воплощении заместитель клинкера или обожженная глина по изобретению содержат следующие компоненты: Заместитель клинкера по изобретению предпочтительно используют в качестве частичной замены клинкера портландцемента для получения портландцемента (СЕМ I) или портландцемента с добавками. Из него можно получить строительный раствор и бетон. Клинкер портландцемента и портландцемент (СЕМ I) определены в стандарте DIN EN 197-1 (немецкая версия: 2000). Предпочтительно цемент по изобретению, предпочтительно портландцемент или портландцемент с добавками, содержит заместитель клинкера, который содержит от 60 до 90 мас.% стандартного цементного клинкера (предпочтительно клинкера портландцемента) и от 10 до 40 мас.% заместителя клинкера по изобретению, где сумма массовых процентов стандартного цементного клинкера и заместителя клинкера по изобретению составляет 100 мас.%. Помимо заместителя клинкера по изобретению или цементного клинкера по изобретению, цемент по изобретению также предпочтительно содержит гипс и/или ангидрид. Предпочтительно от 10 до 40 мас.%, более предпочтительно от 15 до 35 мас.%, даже более предпочтительно от 20 до 30 мас.%, наиболее предпочтительно от 22 до 28 мас.% и особенно предпочтительно от 24 до 26 мас.% от общей массы цемента заменяют (замещают) цементным клинкером по изобретению. В особенно предпочтительном воплощении 25 мас.% от общей массы цемента заменяют цементным клинкером по изобретению. Предпочтительно цементный клинкер является клинкером портландцемента. Цемент предпочтительно является портландцементом или портландцементом с добавками. В предпочтительном воплощении цемент по изобретению не содержит воды (сухой цемент). В дополнительном предпочтительном воплощении цемент по изобретению содержит воду, предпочтительно в таком количестве, что его можно применять для соответствующего использования (готовый цемент). Цемент по изобретению предпочтительно подходит для производства строительных материалов,таких как строительный раствор и бетон. Дополнительный объект изобретения относится к строительному раствору, содержащему определенный выше заместитель клинкера по изобретению; определенный выше цементный клинкер по изобретению или определенный выше цемент по изобретению. Предпочтительно строительный раствор по изобретению является стеновым строительным раствором, штукатуркой, строительным раствором для стяжки или клеящим материалом. Строительный раствор по изобретению содержит такие заполнители, как песок, мелкий гравий или древесная стружка или любые их смеси. Строительный раствор по изобретению, в частности, содержит песок. Предпочтительно максимальный размер зерен породы используемых заполнителей это песок и мелкий гравий размером примерно 4 мм. В стандарте EN 13139:2002 описан размер зерен породы для строительного раствора. В предпочтительном воплощении строительный раствор по изобретению не содержит воды (сухая строительная смесь). В дополнительном предпочтительном воплощении строительный раствор по изобретению содержит воду, предпочтительно в таком количестве, что его можно применять для соответствующего использования (готовый раствор). Дополнительный объект изобретения относится к бетону, содержащему определенный выше заместитель клинкера по изобретению; определенный выше цементный клинкер по изобретению или определенный выше цемент по изобретению. Предпочтительно бетон по изобретению представляет собой легкий бетон, обычный бетон, тяжелый бетон, железобетон, предварительно напряженный бетон, фибробетон или сталефибробетон. Бетон по изобретению предпочтительно содержит заполнители, такие как обычный заполнитель,легкий заполнитель или тяжелый заполнитель или любую их смесь. В предпочтительном воплощении бетон по изобретению не содержит воды. В дополнительном предпочтительном воплощении бетон по изобретению содержит воду, предпочтительно в таком количестве, что его можно применять для соответствующего использования (готовый бетон). В данном описании термин "обычный заполнитель" включает заполнители с насыпной плотностью от 2200 до 3200 кг/м 3. Предпочтительно они являются, конечно, материалами грубого заполнителя (например, песком с предпочтительным размером зерен до 2 мм, гравием из речных отложений и морен,дробленым камнем, крупным песком, дробленым песком, наполнителем, минеральным порошком) или искусственными материалами заполнителя (например, доменным шлаком, дробленым клинкером, бетонной крошкой). В данном описании термин "легкий заполнитель" включает материалы заполнителя с насыпной плотностью 2200 кг/м 3. Предпочтительно они являются природными легкими заполнителями (например, пемзой, лавовым песком, лавовым гравием, диатомитом) или искусственными легкими заполнителями (например, вспученным сланцем, керамзитом, вспененным шлаком). Легкие заполнители предпочтительно используют для получения легкого бетона. В данном описании термин "тяжелый заполнитель" включает заполнители с насыпной плотностью 3200 кг/м 3. Предпочтительно они являются природными материалами заполнителя (например, тяжелым шпатом, магнетитом, гематитом, лимонитом) или искусственными материалами заполнителя (например,дробленым камнем, шлаками тяжелых металлов). Тяжелые заполнители предпочтительно используют для получения тяжелого бетона. В стандарте EN 12620:2003-04 описывают размер зерен породы для бетона. Дополнительный объект этого изобретения относится к способу получения цемента или строительного материала, содержащего цемент, в котором строительный материал предпочтительно является строительным раствором или бетоном, включающему стадию замены от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цементного клинкера, предпочтительно клинкера портландцемента, на заместитель клинкера по изобретению. Предпочтительный объект этого изобретения относится к способу получения цемента или строительного материала, содержащего цемент, в котором строительный материал предпочтительно является строительным раствором или бетоном, включающему стадию замены от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цемента, предпочтительно портландцемента или портландцемента с добавками, на заместитель клинкера по изобретению. Стандартный цементный клинкер предпочтительно представляет собой цементный клинкер на основе известняка (например, клинкер портландцемента). Предпочтительно стандартный цементный клинкер, следовательно, содержит известняк в высокой концентрации и, таким образом, также высокое содержание CaO, обычно составляющее 55 мас.%, в частности примерно от 58 мас.% до примерно 66 мас.%. Стандартный цементный клинкер может быть цементным клинкером, который содержит каолин. Предпочтительно стандартный цементный клинкер является клинкером портландцемента. В предпочтительном воплощении способ по изобретению для получения цемента по изобретению включает следующие стадии: а) замена от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цементного клинкера, предпочтительно клинкера портландцемента, на заместитель клинкера по изобретению; б) примешивание гипса или ангидрита. Если необходимо, полученную на стадии б) смесь можно измельчить. С помощью этого способа предпочтительно получают сухой цемент по изобретению в форме порошка. Полученный на стадии б) сухой цемент также можно смешать с водой, чтобы предпочтительно получить готовый цемент. В дополнительном предпочтительном воплощении способ по изобретению получения цемента по изобретению включает следующую стадию: замена от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цемента, предпочтительно портландцемента или портландцемента с добавками, на заместитель клинкера по изобретению. Если необходимо, полученную на этой стадии смесь можно измельчить. С помощью этого способа предпочтительно получают сухой цемент по изобретению в форме порошка. Полученный сухой цемент также можно смешать с водой, чтобы предпочтительно получить готовый цемент. В предпочтительном воплощении способ по изобретению получения строительного раствора по изобретению включает следующую стадию: смешивание цемента по изобретению с материалом заполнителя, предпочтительно песком, мелким гравием или древесными стружками или любой их смесью. Предпочтительно полученную с помощью этого способа сухую строительную смесь превращают в готовый строительный раствор путем добавления воды. В предпочтительном воплощении способ по изобретению получения строительного раствора по изобретению включает следующие стадии: а) замена от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цементного клинкера, предпочтительно клинкера портландцемента, на заместитель клинкера по изобретению; б) примешивание гипса или ангидрита; в) примешивание материала заполнителя в полученную на стадии б) смесь, где материал заполнителя предпочтительно является песком, мелким гравием или древесными стружками или любой их смесью. Если необходимо, полученную на стадии б) смесь можно измельчить. С помощью этого способа получают соответствующую сухую строительную смесь по изобретению. В дополнительном предпочтительном воплощении способ по изобретению получения строительного раствора по изобретению включает следующие стадии: а) замена от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цемента, предпочтительно портландцемента или портландцемента с добавками, на заместитель клинкера по изобретению; б) примешивание материала заполнителя в полученный на стадии а) цемент, где материал заполнителя предпочтительно является песком, мелким гравием или древесными стружками или любой их смесью. Если необходимо, полученную на стадии а) смесь можно измельчить. С помощью этого способа получают сухую строительную смесь. Предпочтительно максимальный размер зерен породы используемых материалов заполнителя это песок и мелкий гравий примерно 4 мм. В стандарте EN 13139:2002 описывают размер зерен породы для строительного раствора. В особенно предпочтительном воплощении материал заполнителя является песком. Путем смешивания цемента по изобретению с материалом заполнителя (песком, мелким гравием или древесными стружками или любой их смесью) без добавления воды получают сухую строительную смесь по изобретению. Добавляя воду в сухую строительную смесь по изобретению, получают готовый строительный раствор по изобретению. В предпочтительном воплощении способ по изобретению получения бетона включает следующую стадию: смешивание цемента по изобретению с материалом заполнителя, предпочтительно обычным заполнителем, легким заполнителем или тяжелым заполнителем или любой их смесью. Предпочтительно полученный этим способом сухой бетон превращают в готовый бетон путем добавления воды и последующего перемешивания. В предпочтительном воплощении способ по изобретению получения бетона по изобретению включает следующие стадии: а) замена от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цементного клинкера, предпочтительно клинкера портландцемента, на заместитель клинкера по изобретению; б) примешивание гипса или ангидрита; в) смешивание полученной на стадии б) смеси с материалом заполнителя, предпочтительно обычным заполнителем, легким заполнителем или тяжелым заполнителем или любой их смесью. Если необходимо, полученную на стадии б) смесь можно измельчить. Предпочтительно в полученную на стадии в) смесь добавляют воду, чтобы получить готовый бетон. В дополнительном предпочтительном воплощении способ по изобретению получения бетона по изобретению включает следующие стадии: а) замена от 10 до 40 мас.%, предпочтительно от 15 до 35 мас.%, более предпочтительно от 20 до 30 мас.% и особенно предпочтительно 25 мас.% стандартного цемента, предпочтительно портландцемента или портландцемента с добавками, на заместитель клинкера по изобретению; б) смешивание полученного на стадии а) цемента с материалом заполнителя, предпочтительно обычным заполнителем, легким заполнителем или тяжелым заполнителем или любой их смесью. Если необходимо, полученную на стадии а) смесь можно измельчить. Предпочтительно в полученную на стадии б) смесь добавляют воду, чтобы предпочтительно получить готовый бетон. В этой связи термины "обычный заполнитель", "легкий заполнитель" и "тяжелый заполнитель" используют так, как уже определено выше. Стадии способа "смешивание" и "измельчение", упоминаемые в описанных выше способах, можно выполнять с помощью подходящих устройств для смешивания и измельчения. Подходящие устройства известны специалисту. Например, для измельчения при производстве цемента предпочтительно используют шаровую мельницу. При производстве вышеупомянутых строительных материалов можно использовать бетономешалки или барабанные бетономешалки. Цемент по изобретению, строительный раствор по изобретению и бетон по изобретению подходят,в частности, для строительных конструкций. Дополнительный объект изобретения относится к структуре, содержащей определенный выше заместитель клинкера по изобретению, определенный выше цементный клинкер по изобретению, определенный выше цемент по изобретению, определенный выше строительный раствор по изобретению и/или определенный выше бетон по изобретению. В смысле этого описания термин "структура" предпочтительно включает здания (например, жилой дом, высотное здание, церковь, промышленный зал, хлев, теплица, склад, гараж), структуры для обеспечения движения (например, мост, улица, туннель, галерея), структуры подачи и структуры устранения отходов (например, водопроводы и канализационные трубопроводы, дымоходы, очистные сооружения,дамба, водоудерживающая плотина, каменная плотина, запруда, опоры ЛЭП, столбы ЛЭП, столбы воздушных линий), защитные строения (например, защитный вал, защитная плотина, защита от лавин, галерея, бомбоубежище), оборонные и фортификационные системы (например, оборонительное сооружение,оборонительная башня) и временные структуры. Примеры Использованный материал. Глину получали из глиняного карьера в Южном Бранденбурге (Германия). Предварительная обработка. Материал сушили до начала следующего дня при 70C в сушильной камере. Высушенную глину измельчали в щековой дробилке до частиц размером менее 6 мм и затем измельчали в дисковой мельнице до частиц размером менее 1 мм. Измельченные глиняные частицы просеивали и материал с размером частиц менее 1 мм использовали для дальнейших методик испытания. Химический состав и физические параметры. Химический состав образцов определяли с помощью рентгеновского флуоресцентного анализа(РФА). Результаты этого анализа показаны в следующей таблице. Потеря при прокаливании (ППП) указывает на потерю массы образца, обусловленную высвобождением летучих веществ (образец нагревали до 1050C до тех пор, пока не регистрировали постоянную потерю массы). В случае глины летучие вещества в основном включают воду и в небольшой части - диоксид углерода. Была определена удельная полная масса образцов, составляющая 1,13 кг/л. Распределение размеров частиц. Распределение размеров частиц определяли с помощью колонны с сетчатой насадкой в сочетании с омываемым воздухом экраном для небольших частиц, меньше 100 мкм. Глина имела средний диаметр частиц d20 100 мкм, d50 192 мкм и средний диаметр Саутера dS 130 мкм. Получение. Реактор включает стальную трубку с внутренним диаметром 80 мм и длиной 1,8 м. Оболочка реактора содержит три независимо регулируемых электронагревательных системы. Циклон 1 и циклон 2 изолированы и нагреваются электричеством. Исходный глиняный материал вводят с помощью шнекадозатора. Продукт выгружают полунепрерывно через шаровой клапан на дне реактора. Псевдоожиженный газ вводят и анализируют с помощью расходометров. Газ электрически нагревают до примерно 650C, и затем он протекает через решетку. Дополнительно в небольших количествах впускают воздух(продувочный газ) в шести различных точках. Отработанный газ проводят в фильтр отработанного газа. Температуры измеряют в трех различных точках при различных высотах реактора и в циклоне повторного цикла с помощью Ni-Cr-Ni нагревающих элементов. Время пребывания и выполнение извлечения продукта ручным способом регулируют путем измерения разницы давления между самым верхним и самым нижним концом (выше форсунок) реактора. Абсолютное давление внутри реактора приблизительно является атмосферным. Реактор и циклоны осматривают и очищают перед каждой серией испытаний. Затем устройство нагревали. После того как была достигнута требуемая температура, исходный глиняный материал вводили в реактор с помощью шнека-дозатора. После того как было достигнута требуемая разность давлений в реакторе, шаровой клапан открывали на короткое время, чтобы выгрузить продукт (полунепрерывное извлечение). Затем реактор функционировал в течение приблизительно 1 ч при требуемой разности давлений,чтобы получить однородную концентрацию продукта с достаточным временем пребывания. Образцы отбирали из слоя и второго циклона. Результаты. а) Параметры испытания. Обжиг необходимо выполнять с помощью требуемых параметров испытания. В следующей таблице представлен обзор параметров испытания (средние величины в стационарном режиме). б) Время пребывания и скорость газа. Время пребывания вычисляли следующим образом: где т - время пребывания (мин);dP - разница давления на протяжении высоты реактора (Па); А - диаметр циркулирующего псевдоожиженного слоя (м 2), А=0,05 м 2;mR - массовый расход загрузки или фактическое извлечение (кг/мин). Времена пребывания, вычисленные на основе ввода материала, составляют 45 мин для испытания 1; 22 мин для испытаний 2, 3 и 4. в) Потеря при прокаливании после обжига. Потерю при прокаливании (ППП) определяли для всех обожженных глиняных образцов, которые отобрали из слоя. Образцы для испытания нагревали до 1050C и оставляли при этих условиях до тех пор, пока не регистрировали постоянную потерю массы. Во всех сериях измерений потеря при прокаливании в продукте составляет менее 1 мас.% и уменьшается с повышением температуры. Потеря при прокаливании для материала, отобранного из циклона,больше из-за пониженного времени пребывания материала. При 700C материал слоя и материал циклона имеют приблизительно одинаковые значения. Было обнаружено, что существует тренд по направлению к уменьшению потери при прокаливании с повышением температуры. г) Прочность при сжатии образцов строительного раствора согласно DIN EN 196-1. Образцы обожженной глины, полученные с помощью указанного выше способа, испытывали на прочность при сжатии строительного раствора спустя 7 и 28 суток в соответствии с DIN EN 196-1 (немецкая версия: 1994). Испытание на прочность выполняли согласно DIN EN 196-1 (немецкая версия: 1994). В каждой стандартной смеси цемент заменяли на 25% образцами материалов. Образцы строительного раствора получали согласно DIN EN 196-1 (немецкая версия: 1994). Область испытания для испытания на прочность при сжатии (выполненная на половине призм) составляла 4040 мм спустя 7 суток в соответствии с DIN EN. Спустя 28 суток установку для испытаний необходимо было заменить из-за высокой прочности образца и, таким образом, изменить диапазон испытания, в котором область испытания теперь составляла 4065 мм. Меньшая область испытания вообще приводит к более высоким значениям прочности. Однако, так как сравнительные образцы из 100%-ного цемента испытывали таким же образом, ничего не изменялось в состоянии качества материала. Что касается цемента - в отличие от стандартов и технических условий испытания - использовали СЕМ I 52.5 R вместо СЕМ I 42.5 R. На фиг. 2 показаны результаты испытания на прочность при сжатии призм из строительного раствора спустя 7 и 28 суток. В результате было обнаружено, что все образцы строительного раствора удовлетворяют прочностям для цемента с добавками - СЕМ II 52.5 R, требуемым согласно DIN EN 196-1 спустя 28 суток, т.е. все отдельные величины находятся выше 52,5 Н/мм 2 и средние величины находятся выше 61 Н/мм 2. Из строительных растворов образец 2 (700C) показывает наибольшую прочность, составляющую спустя 28 суток 65 Н/мм 2. Критерии для достижения соответственно 70 и 75% прочности цемента (техническое условие, соответствующее принципам апробации DIBt для добавок, или ASTM C618-05) были удовлетворены для всех материалов как спустя 7, так и спустя 28 суток. Список позиций на фиг. 1: 1 - предварительная обработка; 2 - первая стадия предварительного нагрева; 3 - вторая стадия предварительного нагрева; 4 - обжиговая печь; 5 - удаление пыли; 6 - восстановительная печь; 7 - первая стадия охлаждения; 8 - вторая стадия охлаждения; 9 - камера сгорания; 9 а - первая стадия; 9b - вторая стадия. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения заместителя клинкера для использования в производстве цемента, включающий следующие стадии: а) предварительная сушка глины с содержанием железа 1,5 мас.% в форме оксидов железа и содержанием каолинита 40 мас.% до влажности 10 мас.%; б) измельчение глины до размеров зерен 2 мм; в) обжиг глины путем тепловой обработки в печи при температуре от 600 до 1000C; г) тепловая обработка глины при восстановительных условиях при температуре от 600 до 1000C; д) промежуточное охлаждение восстановленного продукта до температуры 300C; е) окончательное охлаждение продукта. 2. Способ по п.1, в котором глину с содержанием железа 1,5 мас.% в форме оксидов железа, содержанием CaO 0,1 мас.% и содержанием каолинита 40 мас.% используют в качестве исходной породы. 3. Способ по п.1 или 2, в котором промежуточное охлаждение восстановленного продукта на стадии д) осуществляют в отсутствие кислорода. 4. Способ по любому из предшествующих пунктов, в котором в процессе промежуточного охлаждения восстановленного продукта на стадии д) вводят дополнительный восстанавливающий агент, в частности масло. 5. Способ по любому из предшествующих пунктов, в котором обжиг на стадии в) осуществляют в реакторе с псевдоожиженным слоем, вращающейся обжиговой печи, суспензионной обжиговой печи или в многоподовой обжиговой печи. 6. Способ по любому из предшествующих пунктов, в котором в выносной камере сгорания сжигают топливо и полученный продукт сгорания используют для выполнения тепловой обработки на стадии в) и/или г). 7. Способ по п.6, в котором сжигание выполняют в несколько стадий, причем сжигание на первой стадии осуществляют при восстановительных условиях, а сжигание на второй стадии осуществляют при окислительных условиях. 8. Способ по п.7, в котором продукт сгорания, полученный на первой стадии, используют в качестве восстанавливающего газа в течение восстановления на стадии г). 9. Способ по п.7 или 8, в котором продукт сгорания, полученный на второй стадии, используют в качестве горячего газа в процессе обжига на стадии в). 10. Способ по любому из предшествующих пунктов, в котором глину предварительно нагревают на одной или более стадиях предварительного нагрева перед обжигом. 11. Заместитель клинкера, содержащий обожженную глину, в котором обожженная глина содержит 40 мас.% каолинита и 1,5 мас.% железа в форме оксидов железа и 90 мас.% оксидов железа, содержащихся в обожженной глине, присутствуют в виде магнетита (Fe3O4). 12. Заместитель клинкера по п.11, в котором обожженная глина не содержит гематит (Fe2O3). 13. Заместитель клинкера по любому из пп.11 или 12, в котором обожженная глина содержит 0,1 мас.% CaO. 14. Заместитель клинкера по любому из пп.11-13, в котором в глину не добавлен известняк и/или каолин. 15. Применение обожженной глины по любому из пп.11-14 в качестве заместителя клинкера в цементе, строительном растворе или бетоне. 16. Цемент, содержащий цементный клинкер в количестве от 60 до 90 мас.% и заместитель клинкера по любому из пп.11-14 в количестве от 10 до 40 мас.%. 17. Строительный раствор или бетон, содержащий цемент по п.16 и заполнители. 18. Способ получения цемента, включающий смешивание цементного клинкера в количестве от 60 до 90 мас.% и заместителя клинкера по любому из пп.11-14 в количестве от 10 до 40 мас.% с последую- 12025034 щим примешиванием гипса и/или ангидрита. 19. Строительная конструкция, выполненная из цемента по п.16, строительного раствора по п.17 или бетона по п.17.

МПК / Метки

МПК: C04B 7/13, C04B 14/10, C04B 28/04, C04B 20/04

Метки: основе, заместитель, клинкера, глины, обожженной

Код ссылки

<a href="https://eas.patents.su/14-25034-zamestitel-klinkera-na-osnove-obozhzhennojj-gliny.html" rel="bookmark" title="База патентов Евразийского Союза">Заместитель клинкера на основе обожженной глины</a>

Предыдущий патент: Диаминиевые соли фенотиазина и их применение

Следующий патент: Мостиковые производные пиперидина

Случайный патент: Фармацевтическая композиция, содержащая амлодипина бесилат и лизиноприла дигидрат, и способ её получения