Способ получения жидкого экстракта зерна злаков и устройство для использования в данном способе

Формула / Реферат

1. Непрерывный способ получения жидкого экстракта зерна злаков путем измельчения зерна злаков со скоростью по меньшей мере 100 кг/ч сухого зерна злаков и экстрагирования измельченного зерна злаков жидкостью, включающий

непрерывное объединение зерна злаков с жидкостью;

непрерывную дезинтеграцию зерновых частиц, содержащихся в жидкости, путем столкновения свободно взвешенных частиц зерен с одним или более вращающихся лезвий с получением размолотой суспензии;

непрерывный перенос по меньшей мере части размолотой суспензии, возможно после дополнительной обработки, в разделительное устройство для разделения на дробину и жидкий экстракт;

причем указанное одно или более вращающихся лезвий вращают со скоростью кромки по меньшей мере 10 м/с; при этом общая механическая энергия, сообщенная размолотой суспензии указанным одним или более вращающимися лезвиями, составляет 5-1000 кДж на 1 кг сухого зерна злаков, а расстояние между кромкой указанного одного или более вращающихся лезвий и осью вращения составляет 2-25 см.

2. Способ по п.1, в котором измельчение частиц зерен под действием одного или более вращающихся лезвий вызывает уменьшение средневзвешенного значения среднего размера частиц зерен злаков по меньшей мере в 2 раза, предпочтительно по меньшей мере в 4 раза.

3. Способ по п.1 или 2, в котором перед дезинтеграцией под действием одного или более вращающихся лезвий частицы зерен, содержащиеся в жидкости, имеют средневзвешенное значение среднего размера частиц от 0,5 мм до 1 см.

4. Способ по любому предшествующему пункту, в котором частицы в размолотой суспензии имеют средневзвешенное значение среднего диаметра 50-1000 мкм, предпочтительно 100-800 мкм.

5. Способ по любому предшествующему пункту, в котором жидкость и зерно злаков объединяют для получения суспензии, содержащей 6-50 вес.% сухого вещества.

6. Способ по любому предшествующему пункту, в котором жидкость представляет собой водную жидкость.

7. Способ по любому предшествующему пункту, в котором одно или более вращающихся лезвий вращают со скоростью кромки по меньшей мере 15 м/с, предпочтительно по меньшей мере 20 м/с, еще предпочтительнее по меньшей мере 50 м/с и наиболее предпочтительно по меньшей мере 70 м/с.

8. Способ по любому предшествующему пункту, в котором расстояние между кромкой одного или более вращающихся лезвий и осью вращения составляет 2,5-20 см, предпочтительно 3-15 см.

9. Способ по любому предшествующему пункту, в котором общая механическая энергия, передаваемая размолотой суспензии одним или более вращающимися лезвиями, составляет 8-500 кДж на 1 кг сухого зерна злаков, предпочтительнее 10-300 кДж/кг.

10. Способ по любому предшествующему пункту, в котором зерно злаков выбрано из ячменя, сорго, риса, кукурузы, гречихи, ржи, проса, соложеных зерен данных злаков и их комбинаций.

11. Система для получения жидкого экстракта зерна злаков с использованием способа по любому из пп.1-10, содержащая по меньшей мере одно размалывающее устройство (1) и разделительное устройство (20) для отделения дробины от жидкого экстракта, расположенное по ходу после размалывающего устройства (1), причем размалывающее устройство (1) содержит впуск для жидкости (2), соединенный с размалывающей камерой (3) для содержания размолотой суспензии, и ротор (7), расположенный в размалывающей камере (3), причем указанный ротор (7) содержит одно или более лезвий (30, 31), продолжающихся от оси вращения (14) ротора и расположенных в размалывающей камере (3), причем расстояние (15) между кромкой (16) указанных одного или более лезвий (30, 31) и осью вращения (14) составляет 2-25 см, причем ротор (7) соединен с механическим приводом (6) для вращения, при этом механический привод (6) способен приводить указанное одно или более лезвий (30, 31) во вращение со скоростью кромки по меньшей мере 10 м/с.

12. Система по п.11, дополнительно содержащая контроллер (5) для управления механическим приводом (6), причем контроллер (5) расположен и выполнен для управления механическим приводом (6), чтобы передавать размолотой суспензии посредством одного или более лезвий (30, 31) общую механическую энергию 5-1000 кДж на 1 кг сухого зерна злаков, взвешенного в жидкости.

13. Система по п.11 или 12, в которой указанное одно или более лезвий (30, 31) содержат две или более лопасти (9, 10, 11), ведущие кромки которых определяют траектории резания (24), при этом указанные лопасти лезвия ориентированы под углами в нескольких плоскостях относительно плоскости, которая проходит перпендикулярно оси вращения (14) через центр тяжести лезвий (30, 31) так, чтобы придать лезвию сложные траектории резания (24).

14. Система по любому из пп.11-13, которая дополнительно содержит реактор (50) и разделительное устройство (20), которое представляет собой фильтр, центрифугу, цедилку или сито для сусла.

15. Система по п.14, в которой размалывающее устройство (1) содержит последовательность из одного или более размалывающих узлов (106, 107, 108) и разделительный узел (109, 110, 116), расположенный по ходу после размалывающего узла (106, 107, 108) и по ходу перед реактором (50), причем указанный разделительный узел способен селективно отделять крупные частицы от размолотой суспензии, причем указанные крупные частицы имеют диаметр, составляющий по меньшей мере 0,5 мм, предпочтительно по меньшей мере 1 мм и наиболее предпочтительно по меньшей мере 2 мм.

16. Система по п.15, содержащая рециркуляционный трубопровод (125) для рециркулирования отделенных крупных частиц из разделительных узлов (109, 110, 116) в один или более размалывающих узлов (106, 107, 108) или перед ними.

17. Система по п.15 или 16, содержащая последовательность из двух или более, предпочтительно из трех или более размалывающих узлов (106, 107, 108).

Текст

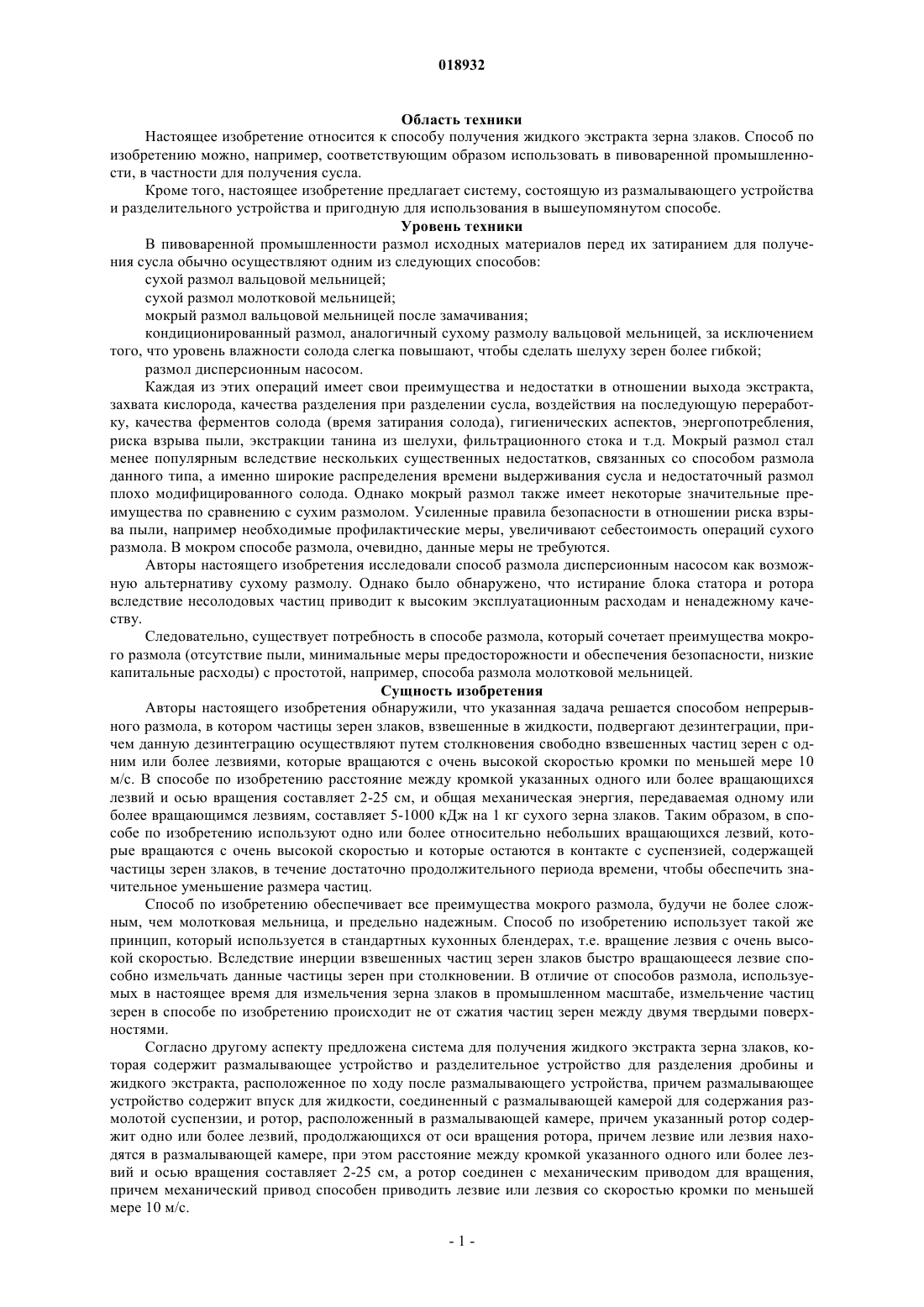

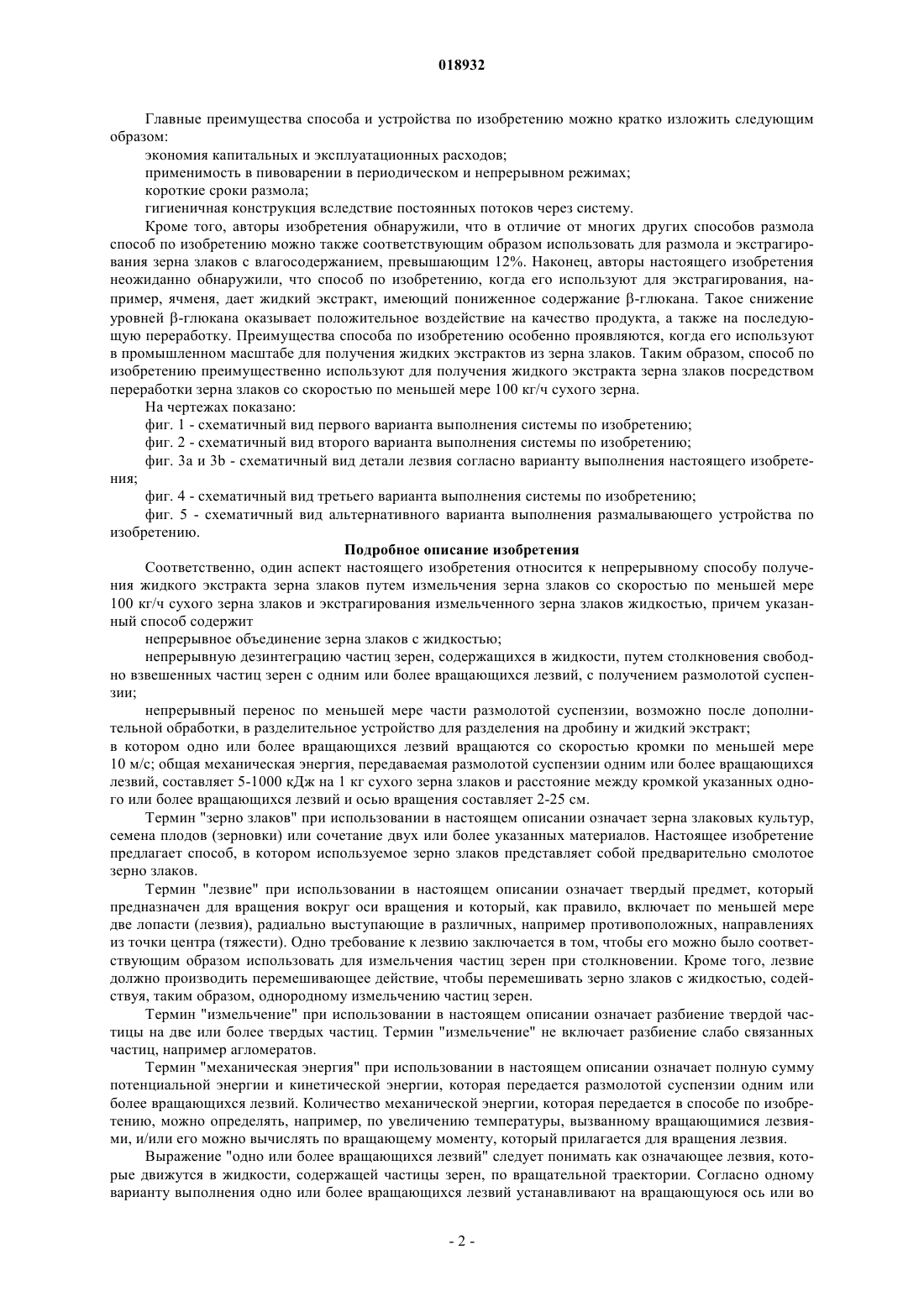

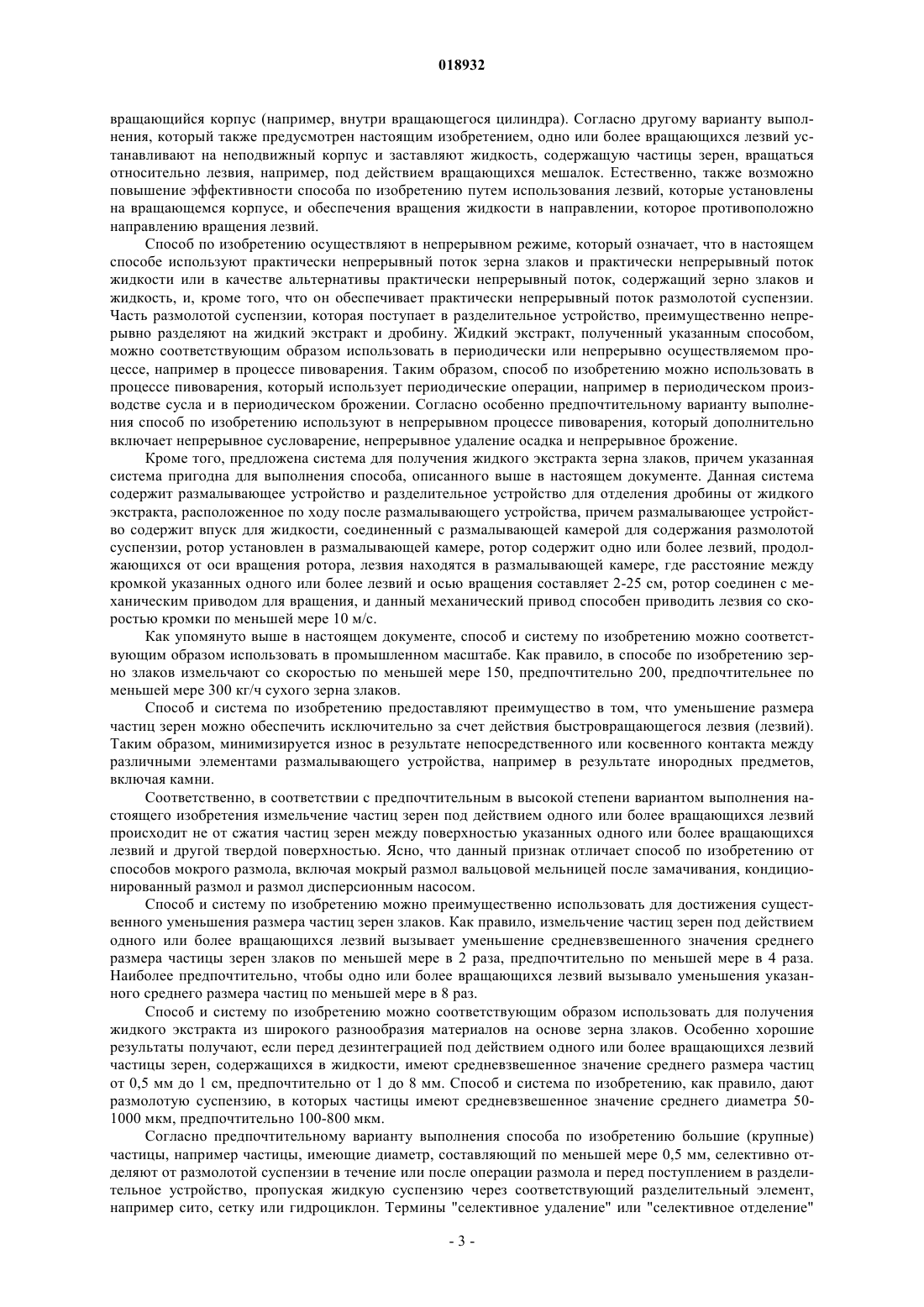

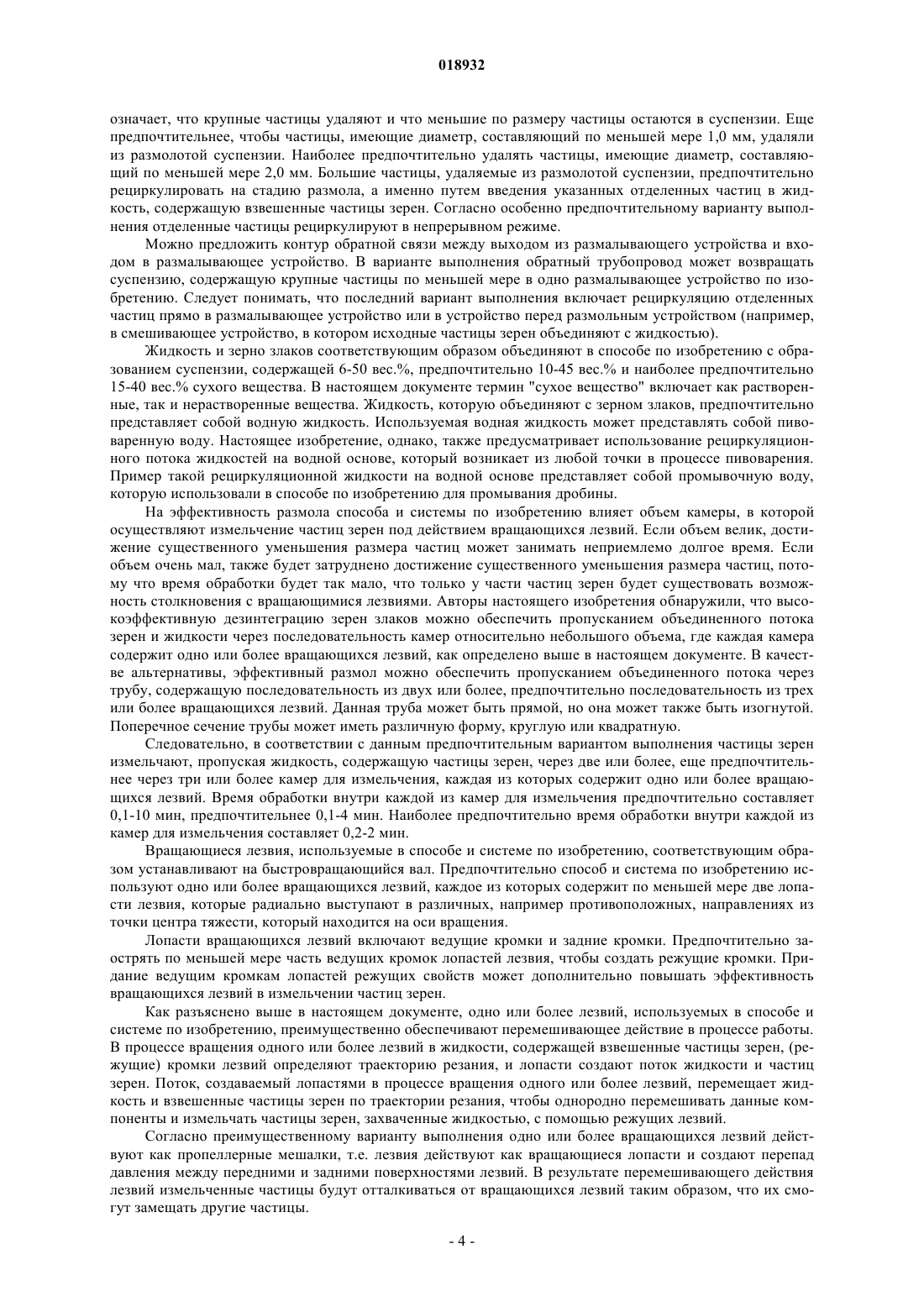

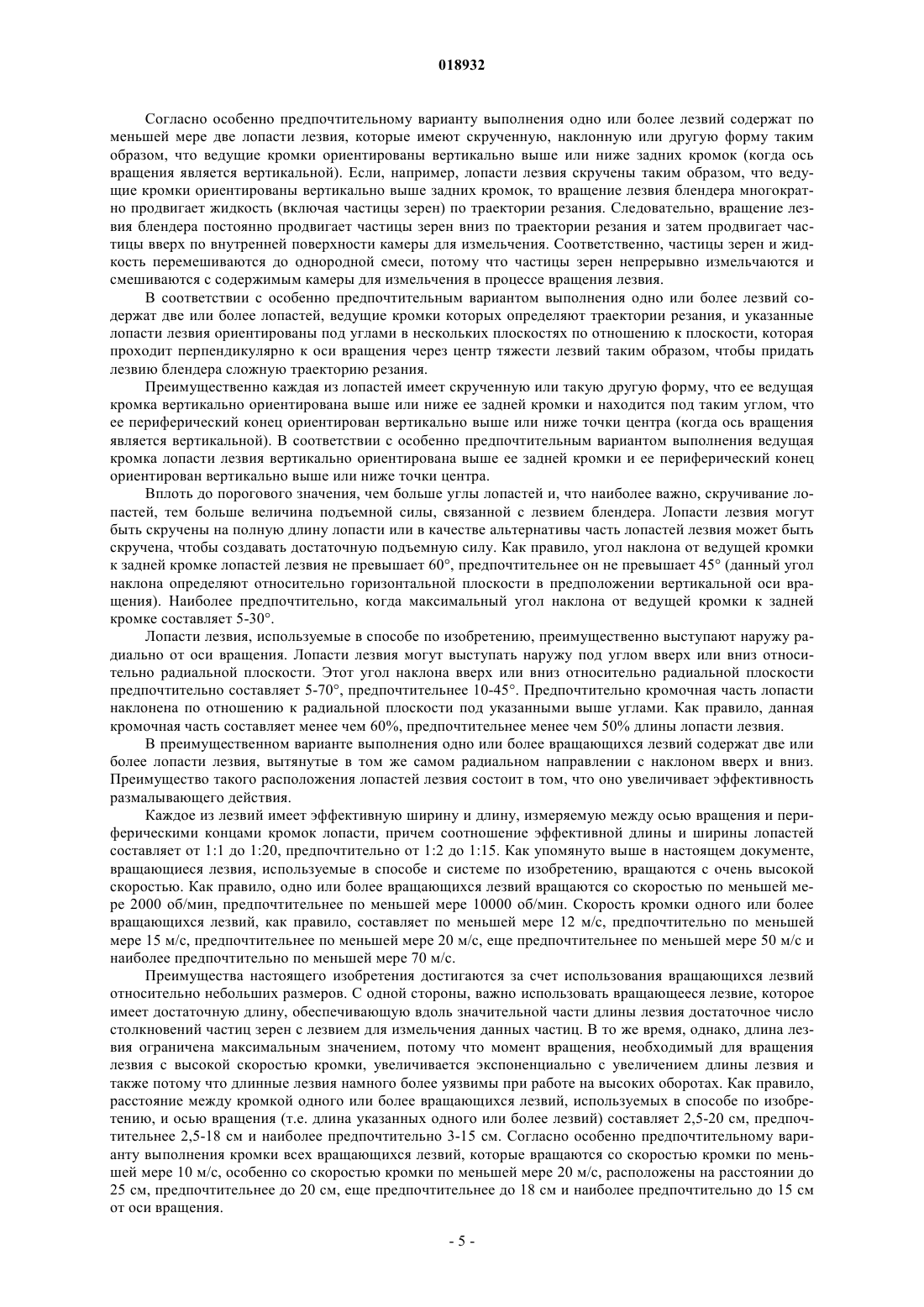

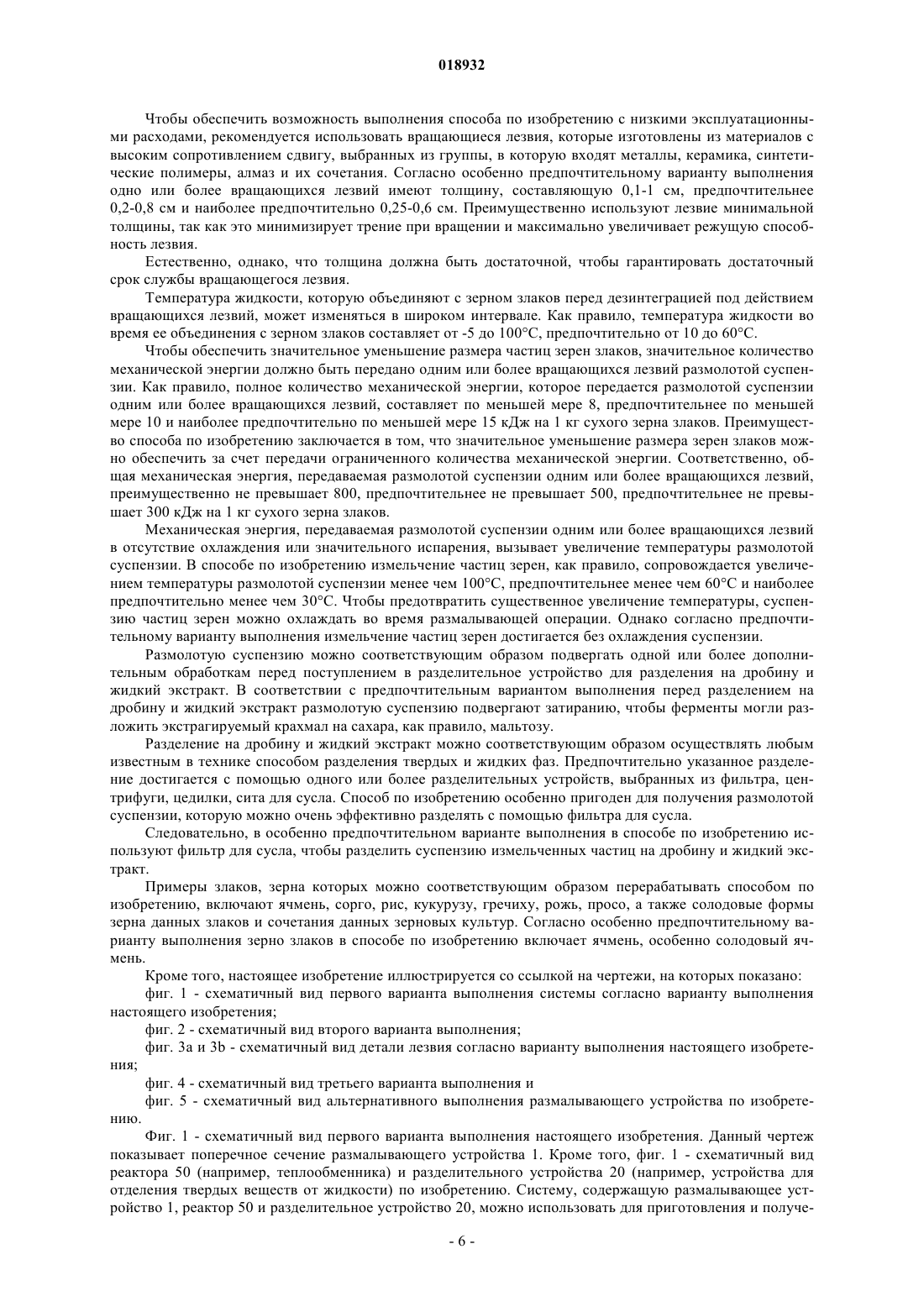

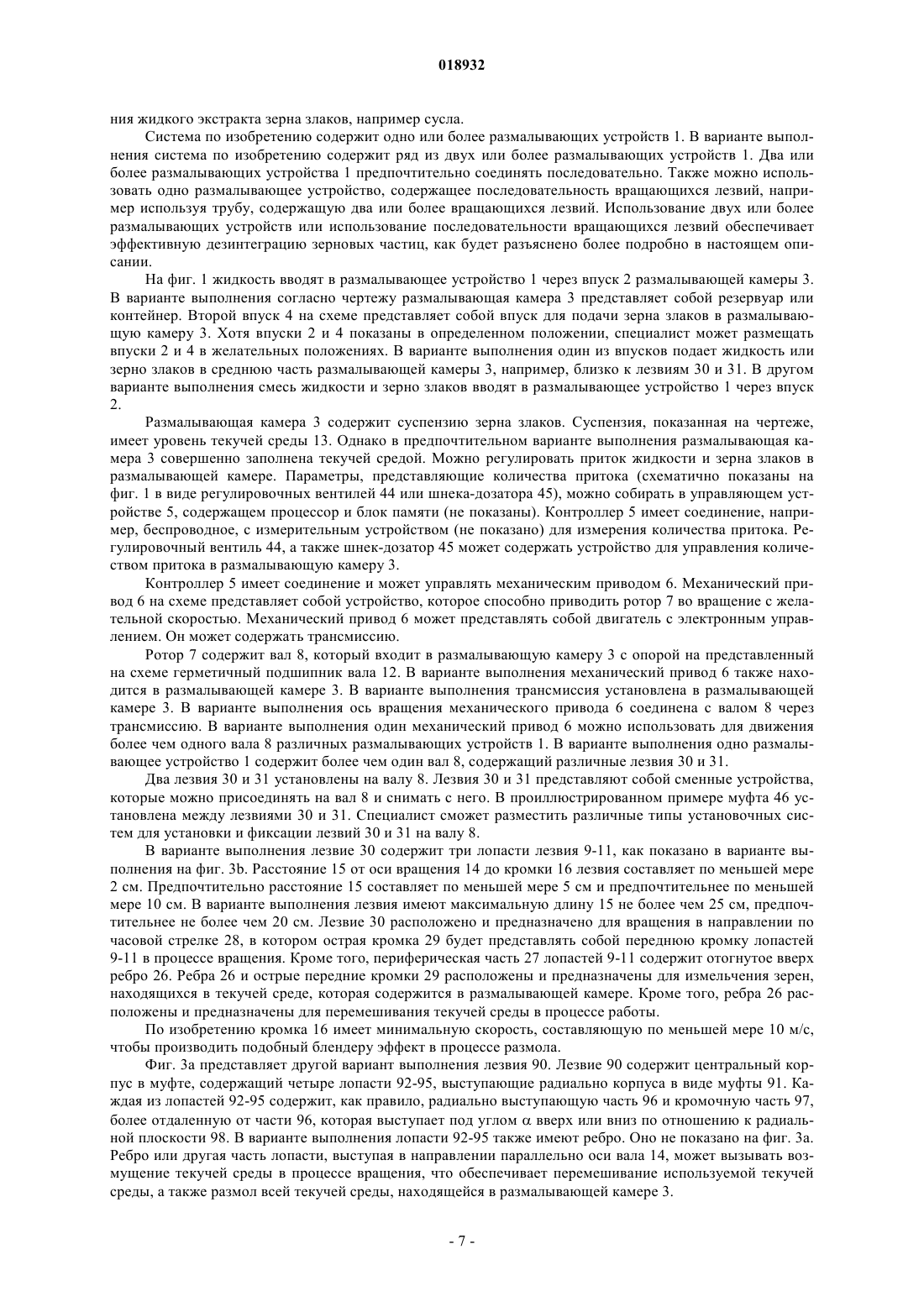

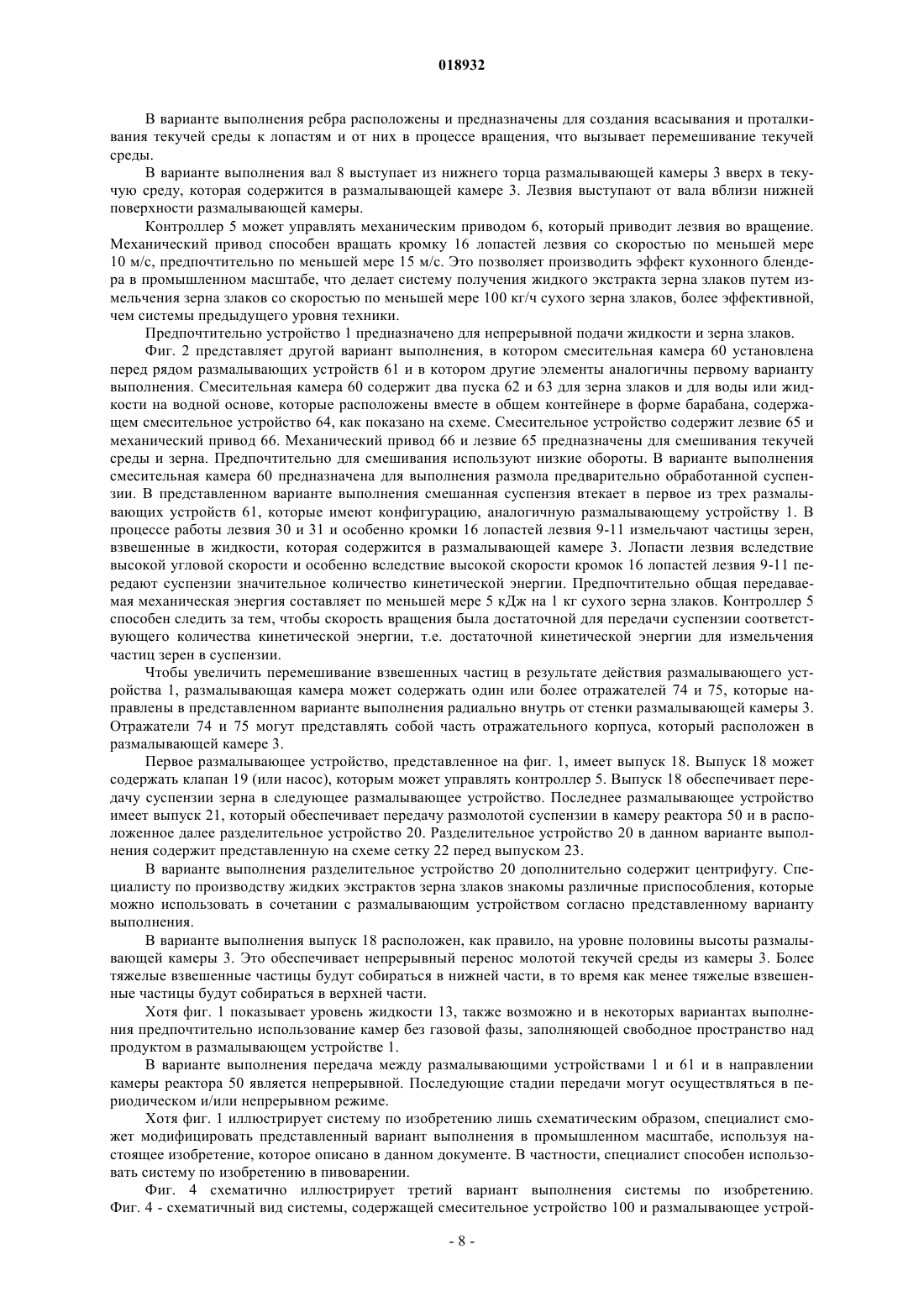

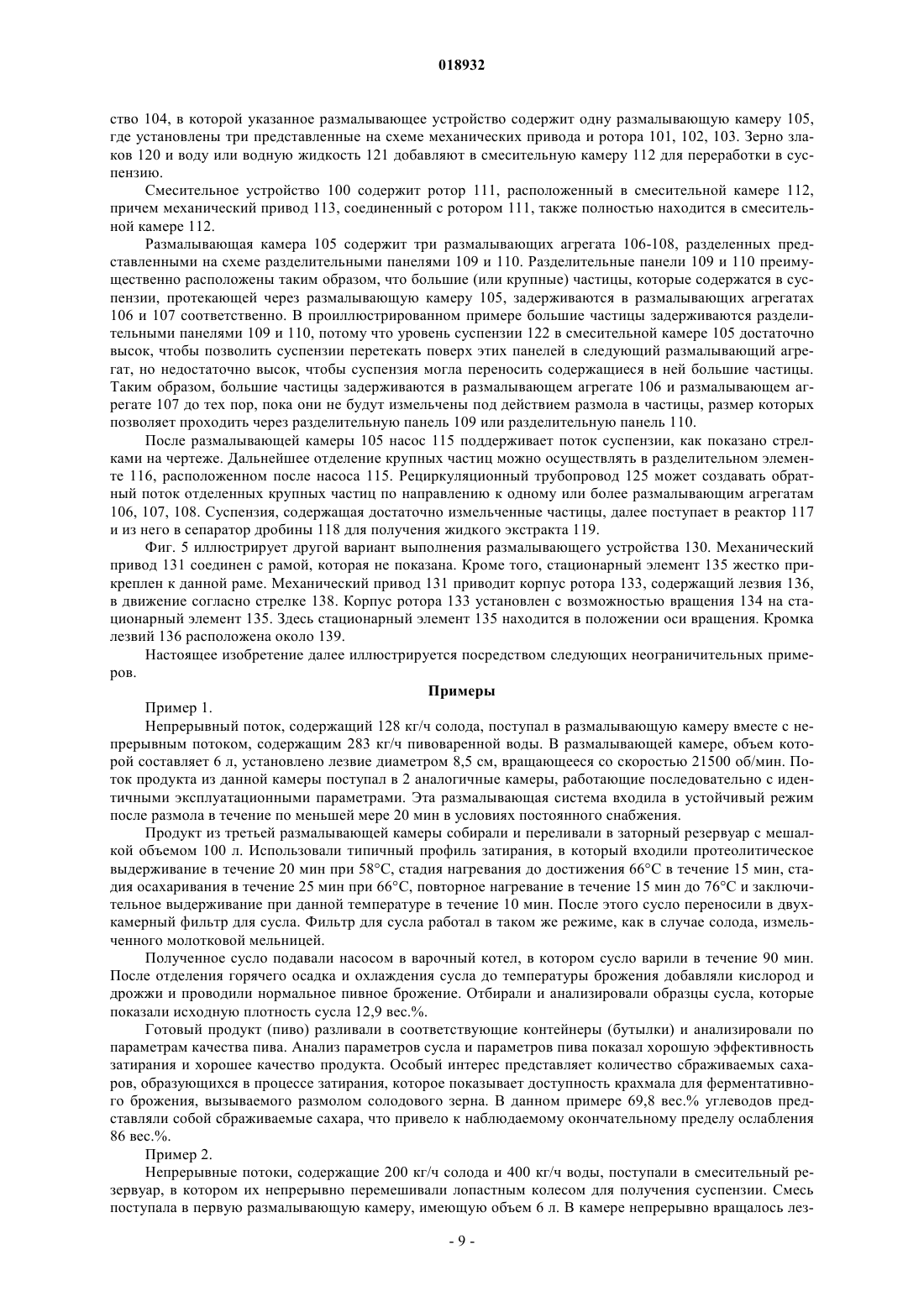

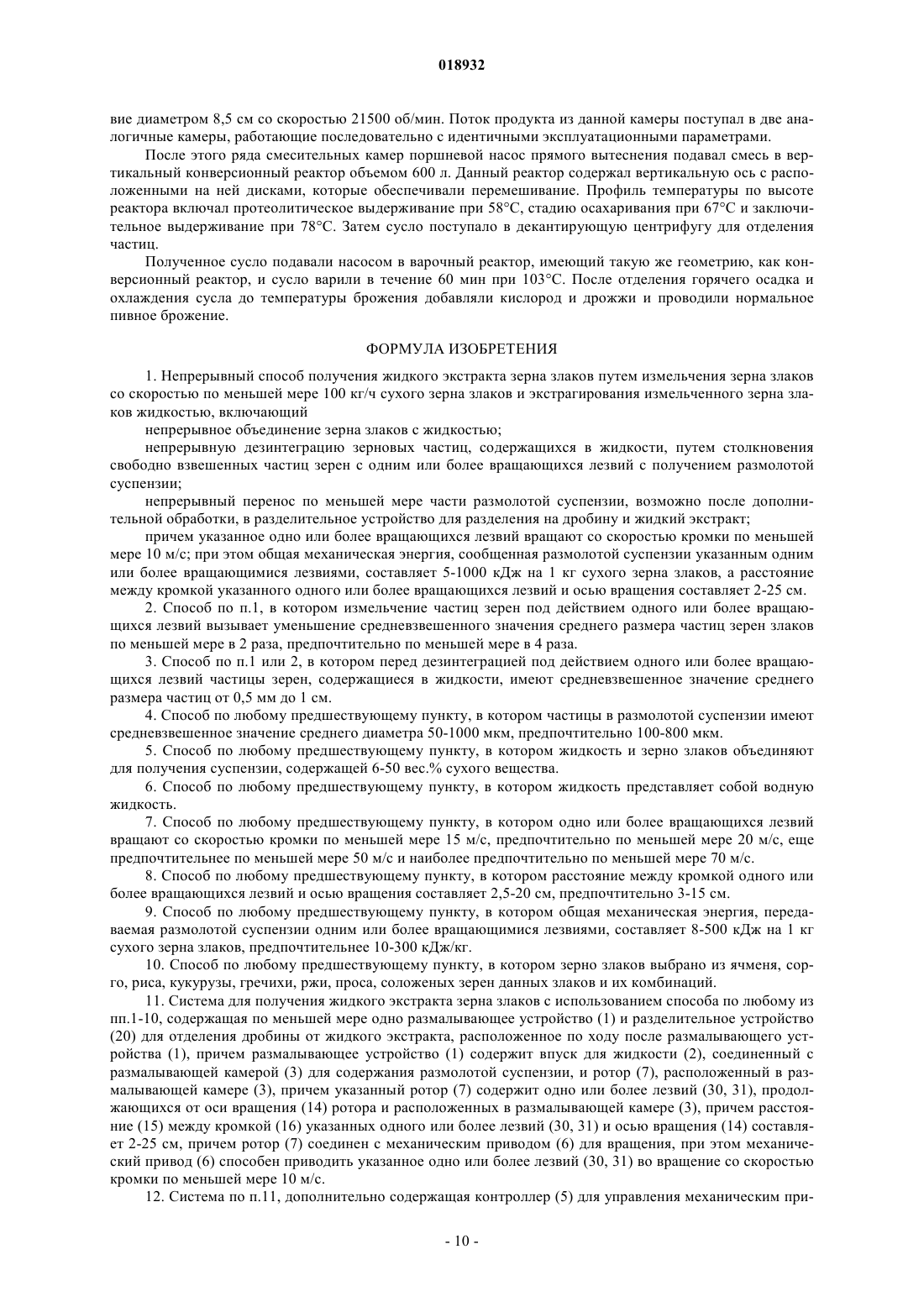

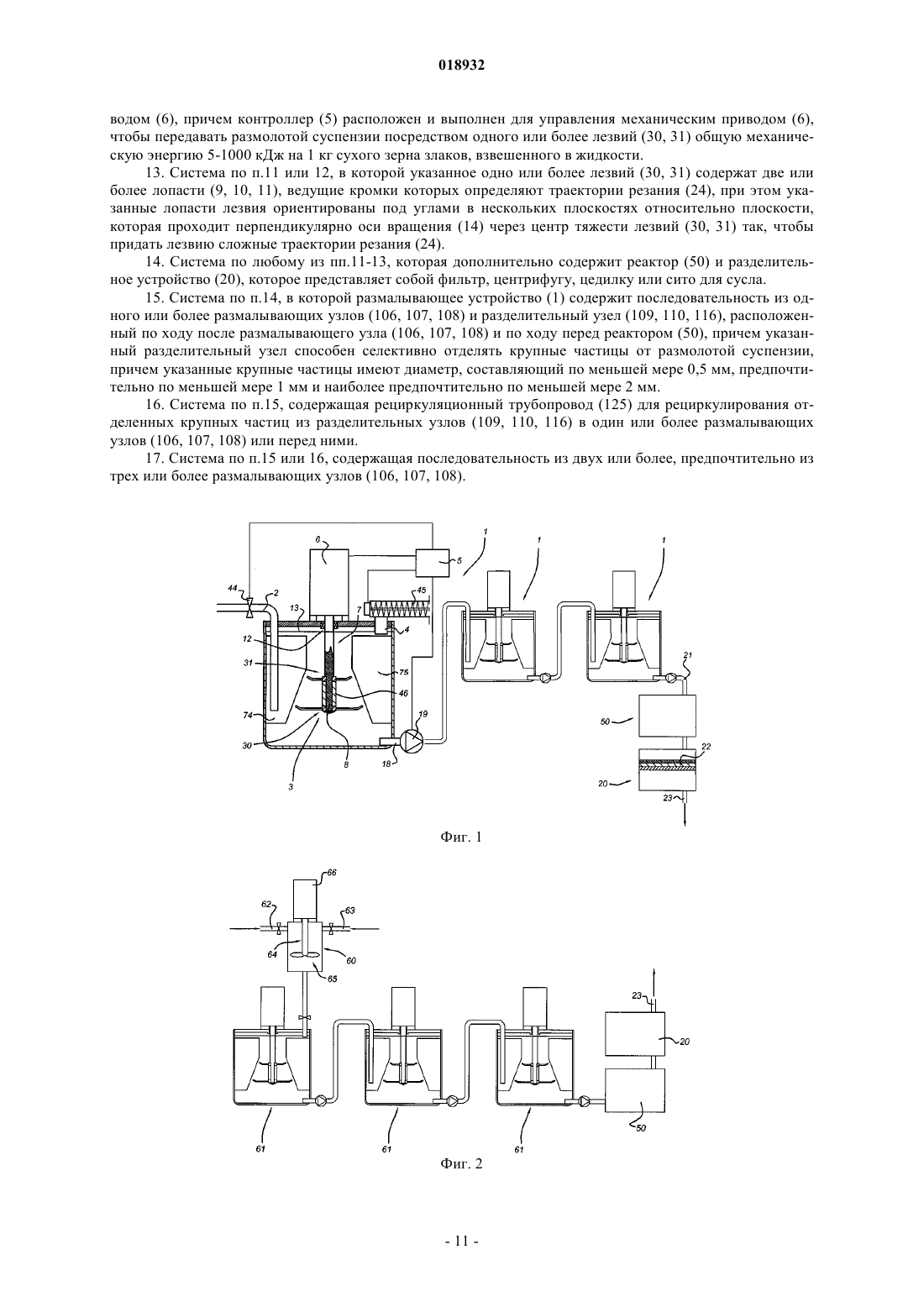

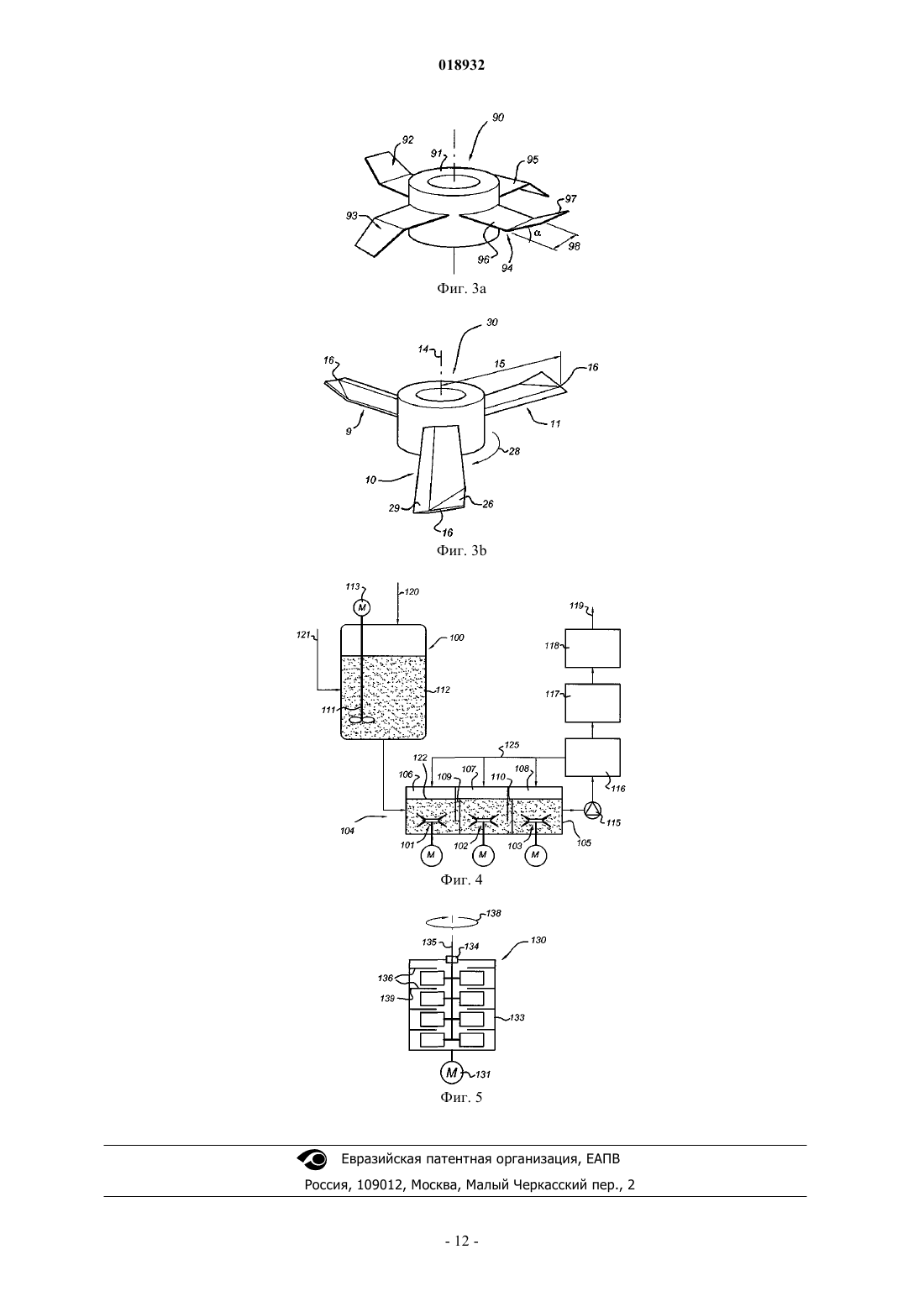

СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЭКСТРАКТА ЗЕРНА ЗЛАКОВ И УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ В ДАННОМ СПОСОБЕ Изобретение предлагает непрерывный способ получения жидкого экстракта зерна злаков путем измельчения зерна злаков со скоростью по меньшей мере 100 кг/ч сухого зерна злаков и экстрагирования измельченного зерна злаков жидкостью, причем указанный способ содержит непрерывное объединение зерна злаков с жидкостью; непрерывную дезинтеграцию зерновых частиц, содержащихся в жидкости, путем столкновения свободно взвешенных частиц зерен с одним или более вращающихся лезвий, с получением размолотой суспензии; непрерывный перенос по меньшей мере части размолотой суспензии, возможно после дополнительной обработки, в разделительное устройство для разделения на дробину и жидкий экстракт; причем одно или более вращающихся лезвий вращаются со скоростью кромки по меньшей мере 10 м/с; при этом общая механическая энергия, передаваемая размолотой суспензии одним или более вращающихся лезвий,составляет 5-1000 кДж на 1 кг сухого зерна злаков; а расстояние между кромкой указанных одного или более вращающихся лезвий и осью вращения составляет 2-25 см. Изобретение также предлагает подходящую систему, содержащую размалывающее устройство и разделительное устройство для использования в вышеуказанном способе. Способ и устройство по изобретению предоставляют ряд преимуществ, включая экономию капитальных и эксплуатационных расходов,сокращение сроков размола и гигиеничную конструкцию. Мюлдер Хендрикус, Ван Рейн Корнелис (NL) Медведев В.Н. (RU)(71)(73) Заявитель и патентовладелец: ХЕЙНЕКЕН СЭППЛАЙ ЧЭЙН Б.В. Область техники Настоящее изобретение относится к способу получения жидкого экстракта зерна злаков. Способ по изобретению можно, например, соответствующим образом использовать в пивоваренной промышленности, в частности для получения сусла. Кроме того, настоящее изобретение предлагает систему, состоящую из размалывающего устройства и разделительного устройства и пригодную для использования в вышеупомянутом способе. Уровень техники В пивоваренной промышленности размол исходных материалов перед их затиранием для получения сусла обычно осуществляют одним из следующих способов: сухой размол вальцовой мельницей; сухой размол молотковой мельницей; мокрый размол вальцовой мельницей после замачивания; кондиционированный размол, аналогичный сухому размолу вальцовой мельницей, за исключением того, что уровень влажности солода слегка повышают, чтобы сделать шелуху зерен более гибкой; размол дисперсионным насосом. Каждая из этих операций имеет свои преимущества и недостатки в отношении выхода экстракта,захвата кислорода, качества разделения при разделении сусла, воздействия на последующую переработку, качества ферментов солода (время затирания солода), гигиенических аспектов, энергопотребления,риска взрыва пыли, экстракции танина из шелухи, фильтрационного стока и т.д. Мокрый размол стал менее популярным вследствие нескольких существенных недостатков, связанных со способом размола данного типа, а именно широкие распределения времени выдерживания сусла и недостаточный размол плохо модифицированного солода. Однако мокрый размол также имеет некоторые значительные преимущества по сравнению с сухим размолом. Усиленные правила безопасности в отношении риска взрыва пыли, например необходимые профилактические меры, увеличивают себестоимость операций сухого размола. В мокром способе размола, очевидно, данные меры не требуются. Авторы настоящего изобретения исследовали способ размола дисперсионным насосом как возможную альтернативу сухому размолу. Однако было обнаружено, что истирание блока статора и ротора вследствие несолодовых частиц приводит к высоким эксплуатационным расходам и ненадежному качеству. Следовательно, существует потребность в способе размола, который сочетает преимущества мокрого размола (отсутствие пыли, минимальные меры предосторожности и обеспечения безопасности, низкие капитальные расходы) с простотой, например, способа размола молотковой мельницей. Сущность изобретения Авторы настоящего изобретения обнаружили, что указанная задача решается способом непрерывного размола, в котором частицы зерен злаков, взвешенные в жидкости, подвергают дезинтеграции, причем данную дезинтеграцию осуществляют путем столкновения свободно взвешенных частиц зерен с одним или более лезвиями, которые вращаются с очень высокой скоростью кромки по меньшей мере 10 м/с. В способе по изобретению расстояние между кромкой указанных одного или более вращающихся лезвий и осью вращения составляет 2-25 см, и общая механическая энергия, передаваемая одному или более вращающимся лезвиям, составляет 5-1000 кДж на 1 кг сухого зерна злаков. Таким образом, в способе по изобретению используют одно или более относительно небольших вращающихся лезвий, которые вращаются с очень высокой скоростью и которые остаются в контакте с суспензией, содержащей частицы зерен злаков, в течение достаточно продолжительного периода времени, чтобы обеспечить значительное уменьшение размера частиц. Способ по изобретению обеспечивает все преимущества мокрого размола, будучи не более сложным, чем молотковая мельница, и предельно надежным. Способ по изобретению использует такой же принцип, который используется в стандартных кухонных блендерах, т.е. вращение лезвия с очень высокой скоростью. Вследствие инерции взвешенных частиц зерен злаков быстро вращающееся лезвие способно измельчать данные частицы зерен при столкновении. В отличие от способов размола, используемых в настоящее время для измельчения зерна злаков в промышленном масштабе, измельчение частиц зерен в способе по изобретению происходит не от сжатия частиц зерен между двумя твердыми поверхностями. Согласно другому аспекту предложена система для получения жидкого экстракта зерна злаков, которая содержит размалывающее устройство и разделительное устройство для разделения дробины и жидкого экстракта, расположенное по ходу после размалывающего устройства, причем размалывающее устройство содержит впуск для жидкости, соединенный с размалывающей камерой для содержания размолотой суспензии, и ротор, расположенный в размалывающей камере, причем указанный ротор содержит одно или более лезвий, продолжающихся от оси вращения ротора, причем лезвие или лезвия находятся в размалывающей камере, при этом расстояние между кромкой указанного одного или более лезвий и осью вращения составляет 2-25 см, а ротор соединен с механическим приводом для вращения,причем механический привод способен приводить лезвие или лезвия со скоростью кромки по меньшей мере 10 м/с. Главные преимущества способа и устройства по изобретению можно кратко изложить следующим образом: экономия капитальных и эксплуатационных расходов; применимость в пивоварении в периодическом и непрерывном режимах; короткие сроки размола; гигиеничная конструкция вследствие постоянных потоков через систему. Кроме того, авторы изобретения обнаружили, что в отличие от многих других способов размола способ по изобретению можно также соответствующим образом использовать для размола и экстрагирования зерна злаков с влагосодержанием, превышающим 12%. Наконец, авторы настоящего изобретения неожиданно обнаружили, что способ по изобретению, когда его используют для экстрагирования, например, ячменя, дает жидкий экстракт, имеющий пониженное содержание -глюкана. Такое снижение уровней -глюкана оказывает положительное воздействие на качество продукта, а также на последующую переработку. Преимущества способа по изобретению особенно проявляются, когда его используют в промышленном масштабе для получения жидких экстрактов из зерна злаков. Таким образом, способ по изобретению преимущественно используют для получения жидкого экстракта зерна злаков посредством переработки зерна злаков со скоростью по меньшей мере 100 кг/ч сухого зерна. На чертежах показано: фиг. 1 - схематичный вид первого варианта выполнения системы по изобретению; фиг. 2 - схематичный вид второго варианта выполнения системы по изобретению; фиг. 3 а и 3b - схематичный вид детали лезвия согласно варианту выполнения настоящего изобретения; фиг. 4 - схематичный вид третьего варианта выполнения системы по изобретению; фиг. 5 - схематичный вид альтернативного варианта выполнения размалывающего устройства по изобретению. Подробное описание изобретения Соответственно, один аспект настоящего изобретения относится к непрерывному способу получения жидкого экстракта зерна злаков путем измельчения зерна злаков со скоростью по меньшей мере 100 кг/ч сухого зерна злаков и экстрагирования измельченного зерна злаков жидкостью, причем указанный способ содержит непрерывное объединение зерна злаков с жидкостью; непрерывную дезинтеграцию частиц зерен, содержащихся в жидкости, путем столкновения свободно взвешенных частиц зерен с одним или более вращающихся лезвий, с получением размолотой суспензии; непрерывный перенос по меньшей мере части размолотой суспензии, возможно после дополнительной обработки, в разделительное устройство для разделения на дробину и жидкий экстракт; в котором одно или более вращающихся лезвий вращаются со скоростью кромки по меньшей мере 10 м/с; общая механическая энергия, передаваемая размолотой суспензии одним или более вращающихся лезвий, составляет 5-1000 кДж на 1 кг сухого зерна злаков и расстояние между кромкой указанных одного или более вращающихся лезвий и осью вращения составляет 2-25 см. Термин "зерно злаков" при использовании в настоящем описании означает зерна злаковых культур,семена плодов (зерновки) или сочетание двух или более указанных материалов. Настоящее изобретение предлагает способ, в котором используемое зерно злаков представляет собой предварительно смолотое зерно злаков. Термин "лезвие" при использовании в настоящем описании означает твердый предмет, который предназначен для вращения вокруг оси вращения и который, как правило, включает по меньшей мере две лопасти (лезвия), радиально выступающие в различных, например противоположных, направлениях из точки центра (тяжести). Одно требование к лезвию заключается в том, чтобы его можно было соответствующим образом использовать для измельчения частиц зерен при столкновении. Кроме того, лезвие должно производить перемешивающее действие, чтобы перемешивать зерно злаков с жидкостью, содействуя, таким образом, однородному измельчению частиц зерен. Термин "измельчение" при использовании в настоящем описании означает разбиение твердой частицы на две или более твердых частиц. Термин "измельчение" не включает разбиение слабо связанных частиц, например агломератов. Термин "механическая энергия" при использовании в настоящем описании означает полную сумму потенциальной энергии и кинетической энергии, которая передается размолотой суспензии одним или более вращающихся лезвий. Количество механической энергии, которая передается в способе по изобретению, можно определять, например, по увеличению температуры, вызванному вращающимися лезвиями, и/или его можно вычислять по вращающему моменту, который прилагается для вращения лезвия. Выражение "одно или более вращающихся лезвий" следует понимать как означающее лезвия, которые движутся в жидкости, содержащей частицы зерен, по вращательной траектории. Согласно одному варианту выполнения одно или более вращающихся лезвий устанавливают на вращающуюся ось или во вращающийся корпус (например, внутри вращающегося цилиндра). Согласно другому варианту выполнения, который также предусмотрен настоящим изобретением, одно или более вращающихся лезвий устанавливают на неподвижный корпус и заставляют жидкость, содержащую частицы зерен, вращаться относительно лезвия, например, под действием вращающихся мешалок. Естественно, также возможно повышение эффективности способа по изобретению путем использования лезвий, которые установлены на вращающемся корпусе, и обеспечения вращения жидкости в направлении, которое противоположно направлению вращения лезвий. Способ по изобретению осуществляют в непрерывном режиме, который означает, что в настоящем способе используют практически непрерывный поток зерна злаков и практически непрерывный поток жидкости или в качестве альтернативы практически непрерывный поток, содержащий зерно злаков и жидкость, и, кроме того, что он обеспечивает практически непрерывный поток размолотой суспензии. Часть размолотой суспензии, которая поступает в разделительное устройство, преимущественно непрерывно разделяют на жидкий экстракт и дробину. Жидкий экстракт, полученный указанным способом,можно соответствующим образом использовать в периодически или непрерывно осуществляемом процессе, например в процессе пивоварения. Таким образом, способ по изобретению можно использовать в процессе пивоварения, который использует периодические операции, например в периодическом производстве сусла и в периодическом брожении. Согласно особенно предпочтительному варианту выполнения способ по изобретению используют в непрерывном процессе пивоварения, который дополнительно включает непрерывное сусловарение, непрерывное удаление осадка и непрерывное брожение. Кроме того, предложена система для получения жидкого экстракта зерна злаков, причем указанная система пригодна для выполнения способа, описанного выше в настоящем документе. Данная система содержит размалывающее устройство и разделительное устройство для отделения дробины от жидкого экстракта, расположенное по ходу после размалывающего устройства, причем размалывающее устройство содержит впуск для жидкости, соединенный с размалывающей камерой для содержания размолотой суспензии, ротор установлен в размалывающей камере, ротор содержит одно или более лезвий, продолжающихся от оси вращения ротора, лезвия находятся в размалывающей камере, где расстояние между кромкой указанных одного или более лезвий и осью вращения составляет 2-25 см, ротор соединен с механическим приводом для вращения, и данный механический привод способен приводить лезвия со скоростью кромки по меньшей мере 10 м/с. Как упомянуто выше в настоящем документе, способ и систему по изобретению можно соответствующим образом использовать в промышленном масштабе. Как правило, в способе по изобретению зерно злаков измельчают со скоростью по меньшей мере 150, предпочтительно 200, предпочтительнее по меньшей мере 300 кг/ч сухого зерна злаков. Способ и система по изобретению предоставляют преимущество в том, что уменьшение размера частиц зерен можно обеспечить исключительно за счет действия быстровращающегося лезвия (лезвий). Таким образом, минимизируется износ в результате непосредственного или косвенного контакта между различными элементами размалывающего устройства, например в результате инородных предметов,включая камни. Соответственно, в соответствии с предпочтительным в высокой степени вариантом выполнения настоящего изобретения измельчение частиц зерен под действием одного или более вращающихся лезвий происходит не от сжатия частиц зерен между поверхностью указанных одного или более вращающихся лезвий и другой твердой поверхностью. Ясно, что данный признак отличает способ по изобретению от способов мокрого размола, включая мокрый размол вальцовой мельницей после замачивания, кондиционированный размол и размол дисперсионным насосом. Способ и систему по изобретению можно преимущественно использовать для достижения существенного уменьшения размера частиц зерен злаков. Как правило, измельчение частиц зерен под действием одного или более вращающихся лезвий вызывает уменьшение средневзвешенного значения среднего размера частицы зерен злаков по меньшей мере в 2 раза, предпочтительно по меньшей мере в 4 раза. Наиболее предпочтительно, чтобы одно или более вращающихся лезвий вызывало уменьшения указанного среднего размера частиц по меньшей мере в 8 раз. Способ и систему по изобретению можно соответствующим образом использовать для получения жидкого экстракта из широкого разнообразия материалов на основе зерна злаков. Особенно хорошие результаты получают, если перед дезинтеграцией под действием одного или более вращающихся лезвий частицы зерен, содержащихся в жидкости, имеют средневзвешенное значение среднего размера частиц от 0,5 мм до 1 см, предпочтительно от 1 до 8 мм. Способ и система по изобретению, как правило, дают размолотую суспензию, в которых частицы имеют средневзвешенное значение среднего диаметра 501000 мкм, предпочтительно 100-800 мкм. Согласно предпочтительному варианту выполнения способа по изобретению большие (крупные) частицы, например частицы, имеющие диаметр, составляющий по меньшей мере 0,5 мм, селективно отделяют от размолотой суспензии в течение или после операции размола и перед поступлением в разделительное устройство, пропуская жидкую суспензию через соответствующий разделительный элемент,например сито, сетку или гидроциклон. Термины "селективное удаление" или "селективное отделение" означает, что крупные частицы удаляют и что меньшие по размеру частицы остаются в суспензии. Еще предпочтительнее, чтобы частицы, имеющие диаметр, составляющий по меньшей мере 1,0 мм, удаляли из размолотой суспензии. Наиболее предпочтительно удалять частицы, имеющие диаметр, составляющий по меньшей мере 2,0 мм. Большие частицы, удаляемые из размолотой суспензии, предпочтительно рециркулировать на стадию размола, а именно путем введения указанных отделенных частиц в жидкость, содержащую взвешенные частицы зерен. Согласно особенно предпочтительному варианту выполнения отделенные частицы рециркулируют в непрерывном режиме. Можно предложить контур обратной связи между выходом из размалывающего устройства и входом в размалывающее устройство. В варианте выполнения обратный трубопровод может возвращать суспензию, содержащую крупные частицы по меньшей мере в одно размалывающее устройство по изобретению. Следует понимать, что последний вариант выполнения включает рециркуляцию отделенных частиц прямо в размалывающее устройство или в устройство перед размольным устройством (например,в смешивающее устройство, в котором исходные частицы зерен объединяют с жидкостью). Жидкость и зерно злаков соответствующим образом объединяют в способе по изобретению с образованием суспензии, содержащей 6-50 вес.%, предпочтительно 10-45 вес.% и наиболее предпочтительно 15-40 вес.% сухого вещества. В настоящем документе термин "сухое вещество" включает как растворенные, так и нерастворенные вещества. Жидкость, которую объединяют с зерном злаков, предпочтительно представляет собой водную жидкость. Используемая водная жидкость может представлять собой пивоваренную воду. Настоящее изобретение, однако, также предусматривает использование рециркуляционного потока жидкостей на водной основе, который возникает из любой точки в процессе пивоварения. Пример такой рециркуляционной жидкости на водной основе представляет собой промывочную воду,которую использовали в способе по изобретению для промывания дробины. На эффективность размола способа и системы по изобретению влияет объем камеры, в которой осуществляют измельчение частиц зерен под действием вращающихся лезвий. Если объем велик, достижение существенного уменьшения размера частиц может занимать неприемлемо долгое время. Если объем очень мал, также будет затруднено достижение существенного уменьшения размера частиц, потому что время обработки будет так мало, что только у части частиц зерен будет существовать возможность столкновения с вращающимися лезвиями. Авторы настоящего изобретения обнаружили, что высокоэффективную дезинтеграцию зерен злаков можно обеспечить пропусканием объединенного потока зерен и жидкости через последовательность камер относительно небольшого объема, где каждая камера содержит одно или более вращающихся лезвий, как определено выше в настоящем документе. В качестве альтернативы, эффективный размол можно обеспечить пропусканием объединенного потока через трубу, содержащую последовательность из двух или более, предпочтительно последовательность из трех или более вращающихся лезвий. Данная труба может быть прямой, но она может также быть изогнутой. Поперечное сечение трубы может иметь различную форму, круглую или квадратную. Следовательно, в соответствии с данным предпочтительным вариантом выполнения частицы зерен измельчают, пропуская жидкость, содержащую частицы зерен, через две или более, еще предпочтительнее через три или более камер для измельчения, каждая из которых содержит одно или более вращающихся лезвий. Время обработки внутри каждой из камер для измельчения предпочтительно составляет 0,1-10 мин, предпочтительнее 0,1-4 мин. Наиболее предпочтительно время обработки внутри каждой из камер для измельчения составляет 0,2-2 мин. Вращающиеся лезвия, используемые в способе и системе по изобретению, соответствующим образом устанавливают на быстровращающийся вал. Предпочтительно способ и система по изобретению используют одно или более вращающихся лезвий, каждое из которых содержит по меньшей мере две лопасти лезвия, которые радиально выступают в различных, например противоположных, направлениях из точки центра тяжести, который находится на оси вращения. Лопасти вращающихся лезвий включают ведущие кромки и задние кромки. Предпочтительно заострять по меньшей мере часть ведущих кромок лопастей лезвия, чтобы создать режущие кромки. Придание ведущим кромкам лопастей режущих свойств может дополнительно повышать эффективность вращающихся лезвий в измельчении частиц зерен. Как разъяснено выше в настоящем документе, одно или более лезвий, используемых в способе и системе по изобретению, преимущественно обеспечивают перемешивающее действие в процессе работы. В процессе вращения одного или более лезвий в жидкости, содержащей взвешенные частицы зерен, (режущие) кромки лезвий определяют траекторию резания, и лопасти создают поток жидкости и частиц зерен. Поток, создаваемый лопастями в процессе вращения одного или более лезвий, перемещает жидкость и взвешенные частицы зерен по траектории резания, чтобы однородно перемешивать данные компоненты и измельчать частицы зерен, захваченные жидкостью, с помощью режущих лезвий. Согласно преимущественному варианту выполнения одно или более вращающихся лезвий действуют как пропеллерные мешалки, т.е. лезвия действуют как вращающиеся лопасти и создают перепад давления между передними и задними поверхностями лезвий. В результате перемешивающего действия лезвий измельченные частицы будут отталкиваться от вращающихся лезвий таким образом, что их смогут замещать другие частицы. Согласно особенно предпочтительному варианту выполнения одно или более лезвий содержат по меньшей мере две лопасти лезвия, которые имеют скрученную, наклонную или другую форму таким образом, что ведущие кромки ориентированы вертикально выше или ниже задних кромок (когда ось вращения является вертикальной). Если, например, лопасти лезвия скручены таким образом, что ведущие кромки ориентированы вертикально выше задних кромок, то вращение лезвия блендера многократно продвигает жидкость (включая частицы зерен) по траектории резания. Следовательно, вращение лезвия блендера постоянно продвигает частицы зерен вниз по траектории резания и затем продвигает частицы вверх по внутренней поверхности камеры для измельчения. Соответственно, частицы зерен и жидкость перемешиваются до однородной смеси, потому что частицы зерен непрерывно измельчаются и смешиваются с содержимым камеры для измельчения в процессе вращения лезвия. В соответствии с особенно предпочтительным вариантом выполнения одно или более лезвий содержат две или более лопастей, ведущие кромки которых определяют траектории резания, и указанные лопасти лезвия ориентированы под углами в нескольких плоскостях по отношению к плоскости, которая проходит перпендикулярно к оси вращения через центр тяжести лезвий таким образом, чтобы придать лезвию блендера сложную траекторию резания. Преимущественно каждая из лопастей имеет скрученную или такую другую форму, что ее ведущая кромка вертикально ориентирована выше или ниже ее задней кромки и находится под таким углом, что ее периферический конец ориентирован вертикально выше или ниже точки центра (когда ось вращения является вертикальной). В соответствии с особенно предпочтительным вариантом выполнения ведущая кромка лопасти лезвия вертикально ориентирована выше ее задней кромки и ее периферический конец ориентирован вертикально выше или ниже точки центра. Вплоть до порогового значения, чем больше углы лопастей и, что наиболее важно, скручивание лопастей, тем больше величина подъемной силы, связанной с лезвием блендера. Лопасти лезвия могут быть скручены на полную длину лопасти или в качестве альтернативы часть лопастей лезвия может быть скручена, чтобы создавать достаточную подъемную силу. Как правило, угол наклона от ведущей кромки к задней кромке лопастей лезвия не превышает 60, предпочтительнее он не превышает 45 (данный угол наклона определяют относительно горизонтальной плоскости в предположении вертикальной оси вращения). Наиболее предпочтительно, когда максимальный угол наклона от ведущей кромки к задней кромке составляет 5-30. Лопасти лезвия, используемые в способе по изобретению, преимущественно выступают наружу радиально от оси вращения. Лопасти лезвия могут выступать наружу под углом вверх или вниз относительно радиальной плоскости. Этот угол наклона вверх или вниз относительно радиальной плоскости предпочтительно составляет 5-70, предпочтительнее 10-45. Предпочтительно кромочная часть лопасти наклонена по отношению к радиальной плоскости под указанными выше углами. Как правило, данная кромочная часть составляет менее чем 60%, предпочтительнее менее чем 50% длины лопасти лезвия. В преимущественном варианте выполнения одно или более вращающихся лезвий содержат две или более лопасти лезвия, вытянутые в том же самом радиальном направлении с наклоном вверх и вниз. Преимущество такого расположения лопастей лезвия состоит в том, что оно увеличивает эффективность размалывающего действия. Каждое из лезвий имеет эффективную ширину и длину, измеряемую между осью вращения и периферическими концами кромок лопасти, причем соотношение эффективной длины и ширины лопастей составляет от 1:1 до 1:20, предпочтительно от 1:2 до 1:15. Как упомянуто выше в настоящем документе,вращающиеся лезвия, используемые в способе и системе по изобретению, вращаются с очень высокой скоростью. Как правило, одно или более вращающихся лезвий вращаются со скоростью по меньшей мере 2000 об/мин, предпочтительнее по меньшей мере 10000 об/мин. Скорость кромки одного или более вращающихся лезвий, как правило, составляет по меньшей мере 12 м/с, предпочтительно по меньшей мере 15 м/с, предпочтительнее по меньшей мере 20 м/с, еще предпочтительнее по меньшей мере 50 м/с и наиболее предпочтительно по меньшей мере 70 м/с. Преимущества настоящего изобретения достигаются за счет использования вращающихся лезвий относительно небольших размеров. С одной стороны, важно использовать вращающееся лезвие, которое имеет достаточную длину, обеспечивающую вдоль значительной части длины лезвия достаточное число столкновений частиц зерен с лезвием для измельчения данных частиц. В то же время, однако, длина лезвия ограничена максимальным значением, потому что момент вращения, необходимый для вращения лезвия с высокой скоростью кромки, увеличивается экспоненциально с увеличением длины лезвия и также потому что длинные лезвия намного более уязвимы при работе на высоких оборотах. Как правило,расстояние между кромкой одного или более вращающихся лезвий, используемых в способе по изобретению, и осью вращения (т.е. длина указанных одного или более лезвий) составляет 2,5-20 см, предпочтительнее 2,5-18 см и наиболее предпочтительно 3-15 см. Согласно особенно предпочтительному варианту выполнения кромки всех вращающихся лезвий, которые вращаются со скоростью кромки по меньшей мере 10 м/с, особенно со скоростью кромки по меньшей мере 20 м/с, расположены на расстоянии до 25 см, предпочтительнее до 20 см, еще предпочтительнее до 18 см и наиболее предпочтительно до 15 см от оси вращения. Чтобы обеспечить возможность выполнения способа по изобретению с низкими эксплуатационными расходами, рекомендуется использовать вращающиеся лезвия, которые изготовлены из материалов с высоким сопротивлением сдвигу, выбранных из группы, в которую входят металлы, керамика, синтетические полимеры, алмаз и их сочетания. Согласно особенно предпочтительному варианту выполнения одно или более вращающихся лезвий имеют толщину, составляющую 0,1-1см, предпочтительнее 0,2-0,8 см и наиболее предпочтительно 0,25-0,6 см. Преимущественно используют лезвие минимальной толщины, так как это минимизирует трение при вращении и максимально увеличивает режущую способность лезвия. Естественно, однако, что толщина должна быть достаточной, чтобы гарантировать достаточный срок службы вращающегося лезвия. Температура жидкости, которую объединяют с зерном злаков перед дезинтеграцией под действием вращающихся лезвий, может изменяться в широком интервале. Как правило, температура жидкости во время ее объединения с зерном злаков составляет от -5 до 100 С, предпочтительно от 10 до 60 С. Чтобы обеспечить значительное уменьшение размера частиц зерен злаков, значительное количество механической энергии должно быть передано одним или более вращающихся лезвий размолотой суспензии. Как правило, полное количество механической энергии, которое передается размолотой суспензии одним или более вращающихся лезвий, составляет по меньшей мере 8, предпочтительнее по меньшей мере 10 и наиболее предпочтительно по меньшей мере 15 кДж на 1 кг сухого зерна злаков. Преимущество способа по изобретению заключается в том, что значительное уменьшение размера зерен злаков можно обеспечить за счет передачи ограниченного количества механической энергии. Соответственно, общая механическая энергия, передаваемая размолотой суспензии одним или более вращающихся лезвий,преимущественно не превышает 800, предпочтительнее не превышает 500, предпочтительнее не превышает 300 кДж на 1 кг сухого зерна злаков. Механическая энергия, передаваемая размолотой суспензии одним или более вращающихся лезвий в отсутствие охлаждения или значительного испарения, вызывает увеличение температуры размолотой суспензии. В способе по изобретению измельчение частиц зерен, как правило, сопровождается увеличением температуры размолотой суспензии менее чем 100 С, предпочтительнее менее чем 60 С и наиболее предпочтительно менее чем 30 С. Чтобы предотвратить существенное увеличение температуры, суспензию частиц зерен можно охлаждать во время размалывающей операции. Однако согласно предпочтительному варианту выполнения измельчение частиц зерен достигается без охлаждения суспензии. Размолотую суспензию можно соответствующим образом подвергать одной или более дополнительным обработкам перед поступлением в разделительное устройство для разделения на дробину и жидкий экстракт. В соответствии с предпочтительным вариантом выполнения перед разделением на дробину и жидкий экстракт размолотую суспензию подвергают затиранию, чтобы ферменты могли разложить экстрагируемый крахмал на сахара, как правило, мальтозу. Разделение на дробину и жидкий экстракт можно соответствующим образом осуществлять любым известным в технике способом разделения твердых и жидких фаз. Предпочтительно указанное разделение достигается с помощью одного или более разделительных устройств, выбранных из фильтра, центрифуги, цедилки, сита для сусла. Способ по изобретению особенно пригоден для получения размолотой суспензии, которую можно очень эффективно разделять с помощью фильтра для сусла. Следовательно, в особенно предпочтительном варианте выполнения в способе по изобретению используют фильтр для сусла, чтобы разделить суспензию измельченных частиц на дробину и жидкий экстракт. Примеры злаков, зерна которых можно соответствующим образом перерабатывать способом по изобретению, включают ячмень, сорго, рис, кукурузу, гречиху, рожь, просо, а также солодовые формы зерна данных злаков и сочетания данных зерновых культур. Согласно особенно предпочтительному варианту выполнения зерно злаков в способе по изобретению включает ячмень, особенно солодовый ячмень. Кроме того, настоящее изобретение иллюстрируется со ссылкой на чертежи, на которых показано: фиг. 1 - схематичный вид первого варианта выполнения системы согласно варианту выполнения настоящего изобретения; фиг. 2 - схематичный вид второго варианта выполнения; фиг. 3a и 3b - схематичный вид детали лезвия согласно варианту выполнения настоящего изобретения; фиг. 4 - схематичный вид третьего варианта выполнения и фиг. 5 - схематичный вид альтернативного выполнения размалывающего устройства по изобретению. Фиг. 1 - схематичный вид первого варианта выполнения настоящего изобретения. Данный чертеж показывает поперечное сечение размалывающего устройства 1. Кроме того, фиг. 1 - схематичный вид реактора 50 (например, теплообменника) и разделительного устройства 20 (например, устройства для отделения твердых веществ от жидкости) по изобретению. Систему, содержащую размалывающее устройство 1, реактор 50 и разделительное устройство 20, можно использовать для приготовления и получе-6 018932 ния жидкого экстракта зерна злаков, например сусла. Система по изобретению содержит одно или более размалывающих устройств 1. В варианте выполнения система по изобретению содержит ряд из двух или более размалывающих устройств 1. Два или более размалывающих устройства 1 предпочтительно соединять последовательно. Также можно использовать одно размалывающее устройство, содержащее последовательность вращающихся лезвий, например используя трубу, содержащую два или более вращающихся лезвий. Использование двух или более размалывающих устройств или использование последовательности вращающихся лезвий обеспечивает эффективную дезинтеграцию зерновых частиц, как будет разъяснено более подробно в настоящем описании. На фиг. 1 жидкость вводят в размалывающее устройство 1 через впуск 2 размалывающей камеры 3. В варианте выполнения согласно чертежу размалывающая камера 3 представляет собой резервуар или контейнер. Второй впуск 4 на схеме представляет собой впуск для подачи зерна злаков в размалывающую камеру 3. Хотя впуски 2 и 4 показаны в определенном положении, специалист может размещать впуски 2 и 4 в желательных положениях. В варианте выполнения один из впусков подает жидкость или зерно злаков в среднюю часть размалывающей камеры 3, например, близко к лезвиям 30 и 31. В другом варианте выполнения смесь жидкости и зерно злаков вводят в размалывающее устройство 1 через впуск 2. Размалывающая камера 3 содержит суспензию зерна злаков. Суспензия, показанная на чертеже,имеет уровень текучей среды 13. Однако в предпочтительном варианте выполнения размалывающая камера 3 совершенно заполнена текучей средой. Можно регулировать приток жидкости и зерна злаков в размалывающей камере. Параметры, представляющие количества притока (схематично показаны на фиг. 1 в виде регулировочных вентилей 44 или шнека-дозатора 45), можно собирать в управляющем устройстве 5, содержащем процессор и блок памяти (не показаны). Контроллер 5 имеет соединение, например, беспроводное, с измерительным устройством (не показано) для измерения количества притока. Регулировочный вентиль 44, а также шнек-дозатор 45 может содержать устройство для управления количеством притока в размалывающую камеру 3. Контроллер 5 имеет соединение и может управлять механическим приводом 6. Механический привод 6 на схеме представляет собой устройство, которое способно приводить ротор 7 во вращение с желательной скоростью. Механический привод 6 может представлять собой двигатель с электронным управлением. Он может содержать трансмиссию. Ротор 7 содержит вал 8, который входит в размалывающую камеру 3 с опорой на представленный на схеме герметичный подшипник вала 12. В варианте выполнения механический привод 6 также находится в размалывающей камере 3. В варианте выполнения трансмиссия установлена в размалывающей камере 3. В варианте выполнения ось вращения механического привода 6 соединена с валом 8 через трансмиссию. В варианте выполнения один механический привод 6 можно использовать для движения более чем одного вала 8 различных размалывающих устройств 1. В варианте выполнения одно размалывающее устройство 1 содержит более чем один вал 8, содержащий различные лезвия 30 и 31. Два лезвия 30 и 31 установлены на валу 8. Лезвия 30 и 31 представляют собой сменные устройства,которые можно присоединять на вал 8 и снимать с него. В проиллюстрированном примере муфта 46 установлена между лезвиями 30 и 31. Специалист сможет разместить различные типы установочных систем для установки и фиксации лезвий 30 и 31 на валу 8. В варианте выполнения лезвие 30 содержит три лопасти лезвия 9-11, как показано в варианте выполнения на фиг. 3b. Расстояние 15 от оси вращения 14 до кромки 16 лезвия составляет по меньшей мере 2 см. Предпочтительно расстояние 15 составляет по меньшей мере 5 см и предпочтительнее по меньшей мере 10 см. В варианте выполнения лезвия имеют максимальную длину 15 не более чем 25 см, предпочтительнее не более чем 20 см. Лезвие 30 расположено и предназначено для вращения в направлении по часовой стрелке 28, в котором острая кромка 29 будет представлять собой переднюю кромку лопастей 9-11 в процессе вращения. Кроме того, периферическая часть 27 лопастей 9-11 содержит отогнутое вверх ребро 26. Ребра 26 и острые передние кромки 29 расположены и предназначены для измельчения зерен,находящихся в текучей среде, которая содержится в размалывающей камере. Кроме того, ребра 26 расположены и предназначены для перемешивания текучей среды в процессе работы. По изобретению кромка 16 имеет минимальную скорость, составляющую по меньшей мере 10 м/с,чтобы производить подобный блендеру эффект в процессе размола. Фиг. 3 а представляет другой вариант выполнения лезвия 90. Лезвие 90 содержит центральный корпус в муфте, содержащий четыре лопасти 92-95, выступающие радиально корпуса в виде муфты 91. Каждая из лопастей 92-95 содержит, как правило, радиально выступающую часть 96 и кромочную часть 97,более отдаленную от части 96, которая выступает под угломвверх или вниз по отношению к радиальной плоскости 98. В варианте выполнения лопасти 92-95 также имеют ребро. Оно не показано на фиг. 3 а. Ребро или другая часть лопасти, выступая в направлении параллельно оси вала 14, может вызывать возмущение текучей среды в процессе вращения, что обеспечивает перемешивание используемой текучей среды, а также размол всей текучей среды, находящейся в размалывающей камере 3. В варианте выполнения ребра расположены и предназначены для создания всасывания и проталкивания текучей среды к лопастям и от них в процессе вращения, что вызывает перемешивание текучей среды. В варианте выполнения вал 8 выступает из нижнего торца размалывающей камеры 3 вверх в текучую среду, которая содержится в размалывающей камере 3. Лезвия выступают от вала вблизи нижней поверхности размалывающей камеры. Контроллер 5 может управлять механическим приводом 6, который приводит лезвия во вращение. Механический привод способен вращать кромку 16 лопастей лезвия со скоростью по меньшей мере 10 м/с, предпочтительно по меньшей мере 15 м/с. Это позволяет производить эффект кухонного блендера в промышленном масштабе, что делает систему получения жидкого экстракта зерна злаков путем измельчения зерна злаков со скоростью по меньшей мере 100 кг/ч сухого зерна злаков, более эффективной,чем системы предыдущего уровня техники. Предпочтительно устройство 1 предназначено для непрерывной подачи жидкости и зерна злаков. Фиг. 2 представляет другой вариант выполнения, в котором смесительная камера 60 установлена перед рядом размалывающих устройств 61 и в котором другие элементы аналогичны первому варианту выполнения. Смесительная камера 60 содержит два пуска 62 и 63 для зерна злаков и для воды или жидкости на водной основе, которые расположены вместе в общем контейнере в форме барабана, содержащем смесительное устройство 64, как показано на схеме. Смесительное устройство содержит лезвие 65 и механический привод 66. Механический привод 66 и лезвие 65 предназначены для смешивания текучей среды и зерна. Предпочтительно для смешивания используют низкие обороты. В варианте выполнения смесительная камера 60 предназначена для выполнения размола предварительно обработанной суспензии. В представленном варианте выполнения смешанная суспензия втекает в первое из трех размалывающих устройств 61, которые имеют конфигурацию, аналогичную размалывающему устройству 1. В процессе работы лезвия 30 и 31 и особенно кромки 16 лопастей лезвия 9-11 измельчают частицы зерен,взвешенные в жидкости, которая содержится в размалывающей камере 3. Лопасти лезвия вследствие высокой угловой скорости и особенно вследствие высокой скорости кромок 16 лопастей лезвия 9-11 передают суспензии значительное количество кинетической энергии. Предпочтительно общая передаваемая механическая энергия составляет по меньшей мере 5 кДж на 1 кг сухого зерна злаков. Контроллер 5 способен следить за тем, чтобы скорость вращения была достаточной для передачи суспензии соответствующего количества кинетической энергии, т.е. достаточной кинетической энергии для измельчения частиц зерен в суспензии. Чтобы увеличить перемешивание взвешенных частиц в результате действия размалывающего устройства 1, размалывающая камера может содержать один или более отражателей 74 и 75, которые направлены в представленном варианте выполнения радиально внутрь от стенки размалывающей камеры 3. Отражатели 74 и 75 могут представлять собой часть отражательного корпуса, который расположен в размалывающей камере 3. Первое размалывающее устройство, представленное на фиг. 1, имеет выпуск 18. Выпуск 18 может содержать клапан 19 (или насос), которым может управлять контроллер 5. Выпуск 18 обеспечивает передачу суспензии зерна в следующее размалывающее устройство. Последнее размалывающее устройство имеет выпуск 21, который обеспечивает передачу размолотой суспензии в камеру реактора 50 и в расположенное далее разделительное устройство 20. Разделительное устройство 20 в данном варианте выполнения содержит представленную на схеме сетку 22 перед выпуском 23. В варианте выполнения разделительное устройство 20 дополнительно содержит центрифугу. Специалисту по производству жидких экстрактов зерна злаков знакомы различные приспособления, которые можно использовать в сочетании с размалывающим устройством согласно представленному варианту выполнения. В варианте выполнения выпуск 18 расположен, как правило, на уровне половины высоты размалывающей камеры 3. Это обеспечивает непрерывный перенос молотой текучей среды из камеры 3. Более тяжелые взвешенные частицы будут собираться в нижней части, в то время как менее тяжелые взвешенные частицы будут собираться в верхней части. Хотя фиг. 1 показывает уровень жидкости 13, также возможно и в некоторых вариантах выполнения предпочтительно использование камер без газовой фазы, заполняющей свободное пространство над продуктом в размалывающем устройстве 1. В варианте выполнения передача между размалывающими устройствами 1 и 61 и в направлении камеры реактора 50 является непрерывной. Последующие стадии передачи могут осуществляться в периодическом и/или непрерывном режиме. Хотя фиг. 1 иллюстрирует систему по изобретению лишь схематическим образом, специалист сможет модифицировать представленный вариант выполнения в промышленном масштабе, используя настоящее изобретение, которое описано в данном документе. В частности, специалист способен использовать систему по изобретению в пивоварении. Фиг. 4 схематично иллюстрирует третий вариант выполнения системы по изобретению. Фиг. 4 - схематичный вид системы, содержащей смесительное устройство 100 и размалывающее устрой-8 018932 ство 104, в которой указанное размалывающее устройство содержит одну размалывающую камеру 105,где установлены три представленные на схеме механических привода и ротора 101, 102, 103. Зерно злаков 120 и воду или водную жидкость 121 добавляют в смесительную камеру 112 для переработки в суспензию. Смесительное устройство 100 содержит ротор 111, расположенный в смесительной камере 112,причем механический привод 113, соединенный с ротором 111, также полностью находится в смесительной камере 112. Размалывающая камера 105 содержит три размалывающих агрегата 106-108, разделенных представленными на схеме разделительными панелями 109 и 110. Разделительные панели 109 и 110 преимущественно расположены таким образом, что большие (или крупные) частицы, которые содержатся в суспензии, протекающей через размалывающую камеру 105, задерживаются в размалывающих агрегатах 106 и 107 соответственно. В проиллюстрированном примере большие частицы задерживаются разделительными панелями 109 и 110, потому что уровень суспензии 122 в смесительной камере 105 достаточно высок, чтобы позволить суспензии перетекать поверх этих панелей в следующий размалывающий агрегат, но недостаточно высок, чтобы суспензия могла переносить содержащиеся в ней большие частицы. Таким образом, большие частицы задерживаются в размалывающем агрегате 106 и размалывающем агрегате 107 до тех пор, пока они не будут измельчены под действием размола в частицы, размер которых позволяет проходить через разделительную панель 109 или разделительную панель 110. После размалывающей камеры 105 насос 115 поддерживает поток суспензии, как показано стрелками на чертеже. Дальнейшее отделение крупных частиц можно осуществлять в разделительном элементе 116, расположенном после насоса 115. Рециркуляционный трубопровод 125 может создавать обратный поток отделенных крупных частиц по направлению к одному или более размалывающим агрегатам 106, 107, 108. Суспензия, содержащая достаточно измельченные частицы, далее поступает в реактор 117 и из него в сепаратор дробины 118 для получения жидкого экстракта 119. Фиг. 5 иллюстрирует другой вариант выполнения размалывающего устройства 130. Механический привод 131 соединен с рамой, которая не показана. Кроме того, стационарный элемент 135 жестко прикреплен к данной раме. Механический привод 131 приводит корпус ротора 133, содержащий лезвия 136,в движение согласно стрелке 138. Корпус ротора 133 установлен с возможностью вращения 134 на стационарный элемент 135. Здесь стационарный элемент 135 находится в положении оси вращения. Кромка лезвий 136 расположена около 139. Настоящее изобретение далее иллюстрируется посредством следующих неограничительных примеров. Примеры Пример 1. Непрерывный поток, содержащий 128 кг/ч солода, поступал в размалывающую камеру вместе с непрерывным потоком, содержащим 283 кг/ч пивоваренной воды. В размалывающей камере, объем которой составляет 6 л, установлено лезвие диаметром 8,5 см, вращающееся со скоростью 21500 об/мин. Поток продукта из данной камеры поступал в 2 аналогичные камеры, работающие последовательно с идентичными эксплуатационными параметрами. Эта размалывающая система входила в устойчивый режим после размола в течение по меньшей мере 20 мин в условиях постоянного снабжения. Продукт из третьей размалывающей камеры собирали и переливали в заторный резервуар с мешалкой объемом 100 л. Использовали типичный профиль затирания, в который входили протеолитическое выдерживание в течение 20 мин при 58C, стадия нагревания до достижения 66C в течение 15 мин, стадия осахаривания в течение 25 мин при 66C, повторное нагревание в течение 15 мин до 76C и заключительное выдерживание при данной температуре в течение 10 мин. После этого сусло переносили в двухкамерный фильтр для сусла. Фильтр для сусла работал в таком же режиме, как в случае солода, измельченного молотковой мельницей. Полученное сусло подавали насосом в варочный котел, в котором сусло варили в течение 90 мин. После отделения горячего осадка и охлаждения сусла до температуры брожения добавляли кислород и дрожжи и проводили нормальное пивное брожение. Отбирали и анализировали образцы сусла, которые показали исходную плотность сусла 12,9 вес.%. Готовый продукт (пиво) разливали в соответствующие контейнеры (бутылки) и анализировали по параметрам качества пива. Анализ параметров сусла и параметров пива показал хорошую эффективность затирания и хорошее качество продукта. Особый интерес представляет количество сбраживаемых сахаров, образующихся в процессе затирания, которое показывает доступность крахмала для ферментативного брожения, вызываемого размолом солодового зерна. В данном примере 69,8 вес.% углеводов представляли собой сбраживаемые сахара, что привело к наблюдаемому окончательному пределу ослабления 86 вес.%. Пример 2. Непрерывные потоки, содержащие 200 кг/ч солода и 400 кг/ч воды, поступали в смесительный резервуар, в котором их непрерывно перемешивали лопастным колесом для получения суспензии. Смесь поступала в первую размалывающую камеру, имеющую объем 6 л. В камере непрерывно вращалось лез-9 018932 вие диаметром 8,5 см со скоростью 21500 об/мин. Поток продукта из данной камеры поступал в две аналогичные камеры, работающие последовательно с идентичными эксплуатационными параметрами. После этого ряда смесительных камер поршневой насос прямого вытеснения подавал смесь в вертикальный конверсионный реактор объемом 600 л. Данный реактор содержал вертикальную ось с расположенными на ней дисками, которые обеспечивали перемешивание. Профиль температуры по высоте реактора включал протеолитическое выдерживание при 58C, стадию осахаривания при 67C и заключительное выдерживание при 78C. Затем сусло поступало в декантирующую центрифугу для отделения частиц. Полученное сусло подавали насосом в варочный реактор, имеющий такую же геометрию, как конверсионный реактор, и сусло варили в течение 60 мин при 103C. После отделения горячего осадка и охлаждения сусла до температуры брожения добавляли кислород и дрожжи и проводили нормальное пивное брожение. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Непрерывный способ получения жидкого экстракта зерна злаков путем измельчения зерна злаков со скоростью по меньшей мере 100 кг/ч сухого зерна злаков и экстрагирования измельченного зерна злаков жидкостью, включающий непрерывное объединение зерна злаков с жидкостью; непрерывную дезинтеграцию зерновых частиц, содержащихся в жидкости, путем столкновения свободно взвешенных частиц зерен с одним или более вращающихся лезвий с получением размолотой суспензии; непрерывный перенос по меньшей мере части размолотой суспензии, возможно после дополнительной обработки, в разделительное устройство для разделения на дробину и жидкий экстракт; причем указанное одно или более вращающихся лезвий вращают со скоростью кромки по меньшей мере 10 м/с; при этом общая механическая энергия, сообщенная размолотой суспензии указанным одним или более вращающимися лезвиями, составляет 5-1000 кДж на 1 кг сухого зерна злаков, а расстояние между кромкой указанного одного или более вращающихся лезвий и осью вращения составляет 2-25 см. 2. Способ по п.1, в котором измельчение частиц зерен под действием одного или более вращающихся лезвий вызывает уменьшение средневзвешенного значения среднего размера частиц зерен злаков по меньшей мере в 2 раза, предпочтительно по меньшей мере в 4 раза. 3. Способ по п.1 или 2, в котором перед дезинтеграцией под действием одного или более вращающихся лезвий частицы зерен, содержащиеся в жидкости, имеют средневзвешенное значение среднего размера частиц от 0,5 мм до 1 см. 4. Способ по любому предшествующему пункту, в котором частицы в размолотой суспензии имеют средневзвешенное значение среднего диаметра 50-1000 мкм, предпочтительно 100-800 мкм. 5. Способ по любому предшествующему пункту, в котором жидкость и зерно злаков объединяют для получения суспензии, содержащей 6-50 вес.% сухого вещества. 6. Способ по любому предшествующему пункту, в котором жидкость представляет собой водную жидкость. 7. Способ по любому предшествующему пункту, в котором одно или более вращающихся лезвий вращают со скоростью кромки по меньшей мере 15 м/с, предпочтительно по меньшей мере 20 м/с, еще предпочтительнее по меньшей мере 50 м/с и наиболее предпочтительно по меньшей мере 70 м/с. 8. Способ по любому предшествующему пункту, в котором расстояние между кромкой одного или более вращающихся лезвий и осью вращения составляет 2,5-20 см, предпочтительно 3-15 см. 9. Способ по любому предшествующему пункту, в котором общая механическая энергия, передаваемая размолотой суспензии одним или более вращающимися лезвиями, составляет 8-500 кДж на 1 кг сухого зерна злаков, предпочтительнее 10-300 кДж/кг. 10. Способ по любому предшествующему пункту, в котором зерно злаков выбрано из ячменя, сорго, риса, кукурузы, гречихи, ржи, проса, соложеных зерен данных злаков и их комбинаций. 11. Система для получения жидкого экстракта зерна злаков с использованием способа по любому из пп.1-10, содержащая по меньшей мере одно размалывающее устройство (1) и разделительное устройство(20) для отделения дробины от жидкого экстракта, расположенное по ходу после размалывающего устройства (1), причем размалывающее устройство (1) содержит впуск для жидкости (2), соединенный с размалывающей камерой (3) для содержания размолотой суспензии, и ротор (7), расположенный в размалывающей камере (3), причем указанный ротор (7) содержит одно или более лезвий (30, 31), продолжающихся от оси вращения (14) ротора и расположенных в размалывающей камере (3), причем расстояние (15) между кромкой (16) указанных одного или более лезвий (30, 31) и осью вращения (14) составляет 2-25 см, причем ротор (7) соединен с механическим приводом (6) для вращения, при этом механический привод (6) способен приводить указанное одно или более лезвий (30, 31) во вращение со скоростью кромки по меньшей мере 10 м/с. 12. Система по п.11, дополнительно содержащая контроллер (5) для управления механическим при- 10018932 водом (6), причем контроллер (5) расположен и выполнен для управления механическим приводом (6),чтобы передавать размолотой суспензии посредством одного или более лезвий (30, 31) общую механическую энергию 5-1000 кДж на 1 кг сухого зерна злаков, взвешенного в жидкости. 13. Система по п.11 или 12, в которой указанное одно или более лезвий (30, 31) содержат две или более лопасти (9, 10, 11), ведущие кромки которых определяют траектории резания (24), при этом указанные лопасти лезвия ориентированы под углами в нескольких плоскостях относительно плоскости,которая проходит перпендикулярно оси вращения (14) через центр тяжести лезвий (30, 31) так, чтобы придать лезвию сложные траектории резания (24). 14. Система по любому из пп.11-13, которая дополнительно содержит реактор (50) и разделительное устройство (20), которое представляет собой фильтр, центрифугу, цедилку или сито для сусла. 15. Система по п.14, в которой размалывающее устройство (1) содержит последовательность из одного или более размалывающих узлов (106, 107, 108) и разделительный узел (109, 110, 116), расположенный по ходу после размалывающего узла (106, 107, 108) и по ходу перед реактором (50), причем указанный разделительный узел способен селективно отделять крупные частицы от размолотой суспензии,причем указанные крупные частицы имеют диаметр, составляющий по меньшей мере 0,5 мм, предпочтительно по меньшей мере 1 мм и наиболее предпочтительно по меньшей мере 2 мм. 16. Система по п.15, содержащая рециркуляционный трубопровод (125) для рециркулирования отделенных крупных частиц из разделительных узлов (109, 110, 116) в один или более размалывающих узлов (106, 107, 108) или перед ними. 17. Система по п.15 или 16, содержащая последовательность из двух или более, предпочтительно из трех или более размалывающих узлов (106, 107, 108).

МПК / Метки

МПК: C12C 7/01, B02C 17/16, B02C 18/18, C12C 7/06, C12C 7/04, B02C 18/16, B02C 18/06, C12C 7/14

Метки: способе, способ, устройство, получения, зерна, жидкого, злаков, использования, экстракта, данном

Код ссылки

<a href="https://eas.patents.su/13-18932-sposob-polucheniya-zhidkogo-ekstrakta-zerna-zlakov-i-ustrojjstvo-dlya-ispolzovaniya-v-dannom-sposobe.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения жидкого экстракта зерна злаков и устройство для использования в данном способе</a>

Предыдущий патент: Дизамещенные фталазины-антагонисты сигнального пути hedgehog

Следующий патент: Производное бензодиазепина для лечения гематопоэтических новообразований и лейкоза

Случайный патент: Теплообменник для генератора горячего воздуха и бойлера