Полученные центробежным формованием изделия из смеси полиэтиленовых порошков

Формула / Реферат

1. Многослойное изделие, полученное центробежным формованием, которое включает:

A) первый слой, полученный из сухой смеси порошков или микрогранул, причем указанная сухая смесь включает:

а) от 40 до 100 мас.%, исходя из массы слоя (А), первой композиции смолы в форме порошка или микрогранул, включающей от 50 до 99,9 мас.%, исходя из массы композиции (а), гомо- или сополимера этилена и от 0,1 до 50 мас.%, исходя из массы композиции (а), по меньшей мере одного иономера;

б) от 0 до 40 мас.%, исходя из массы слоя (А), второй смолы в форме порошка или микрогранул, полученной из полиолефиновой или не полиолефиновой смолы или их смеси, причем указанная вторая смола является такой же или отличной от первого гомо- или сополимера этилена,

где порошок (б) смолы и композиция порошка (а) смешаны в сухом виде;

Б) второй слой, прилегающий к первому слою, полученный из термопластичной смолы, где адгезия к первому слою обеспечена композицией первого слоя;

B) возможно, дополнительные слои.

2. Изделие, полученное центробежным формованием, по п.1, в котором вторая смола (б) первого слоя (А) является гомо- или сополимером этилена.

3. Изделие, полученное центробежным формованием, по п.1 или 2, в котором гомо- или сополимер этилена получен с металлоценовой каталитической системой.

4. Изделие, полученное центробежным формованием, по любому из пп.1-3, в котором композиция смолы (а) слоя (А) включает иономер и функционализированный полиолефин.

5. Изделие, полученное центробежным формованием, по п.4, в котором функционализированный полиолефин является привитым полиэтиленом.

6. Изделие, полученное центробежным формованием, по любому из предшествующих пунктов, в котором количество иономера и функционализированного полиолефина в композиции (а) слоя (А) составляет от 2 до 20 мас.%, исходя из массы композиции (а).

7. Изделие, полученное центробежным формованием, по любому из предшествующих пунктов, в котором второй слой (Б) получен из полиамида.

8. Способ получения многослойных изделий центробежным формованием по любому из пп.1-6, включающий стадии:

A) подачи первого слоя, полученного из сухой смеси порошков или микрогранул первой смолы (а) и второй смолы (б) по любому из пп.1-6;

Б) подачи второго слоя, прилегающего к первому слою, полученного из термопластичной смолы, причем адгезию к первому слою обеспечивают композицией указанного первого слоя;

B) возможно, подачу дополнительных слоев.

9. Способ получения двухслойного изделия центробежным формованием по п.7, включающий стадии:

а) обеспечение полиэтиленовой композиции для слоя А;

б) увеличение пиковой температуры внутреннего воздуха (ПТВВ) до температуры, которая на 15-50°С выше температуры плавления композиции слоя А, чтобы полностью расплавить указанный слой А;

в) добавление композиции для слоя Б, используя сбрасывающую емкость;

г) увеличение ПТВВ до температуры, которая превышает температуру плавления композиции слоя Б, чтобы полностью расплавить указанный слой Б;

д) охлаждение разбрызгиванием воды или распылением воздуха, чтобы отвердить смолы;

е) извлечение изделия, полученного центробежным формованием.

10. Применение композиции (а), как описано в любом из пп.1-6, в качестве материала слоя (А) для получения изделий, стойких к высокотемпературным циклическим испытаниям.

11. Применение сухой смеси А, как описано в любом из пп.1-6, в качестве материала для получения центробежным формованием однослойных изделий.

12. Применение композиции (а), как описано в любом из пп.4-6, в качестве материала для получения центробежным формованием однослойных изделий.

13. Применение сухой смеси А, как описано в любом из пп.1-6, в качестве материала для нанесения покрытий на трубопроводы.

14. Применение композиции (а), как описано в любом из пп.4-6, в качестве материала для нанесения покрытий на трубопроводы.

15. Применение утилизируемых многослойных изделий, полученных центробежным формованием, по любому из пп.1-6 в качестве смолы (б) в слое А.

16. Применение утилизируемых многослойных изделий, полученных центробежным формованием, по любому из пп.1-6 в качестве компонента смолы (а) в слое А.

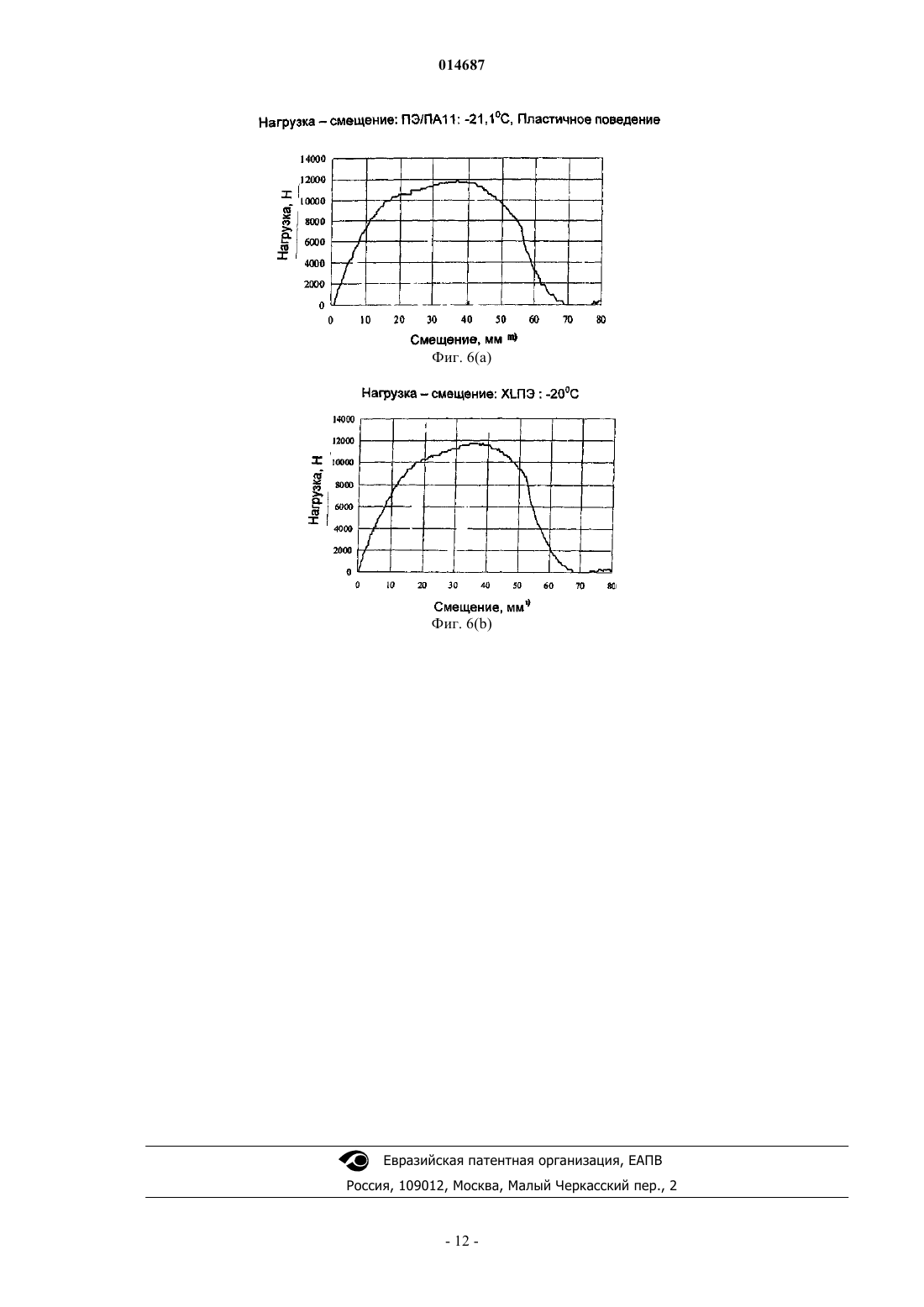

Текст

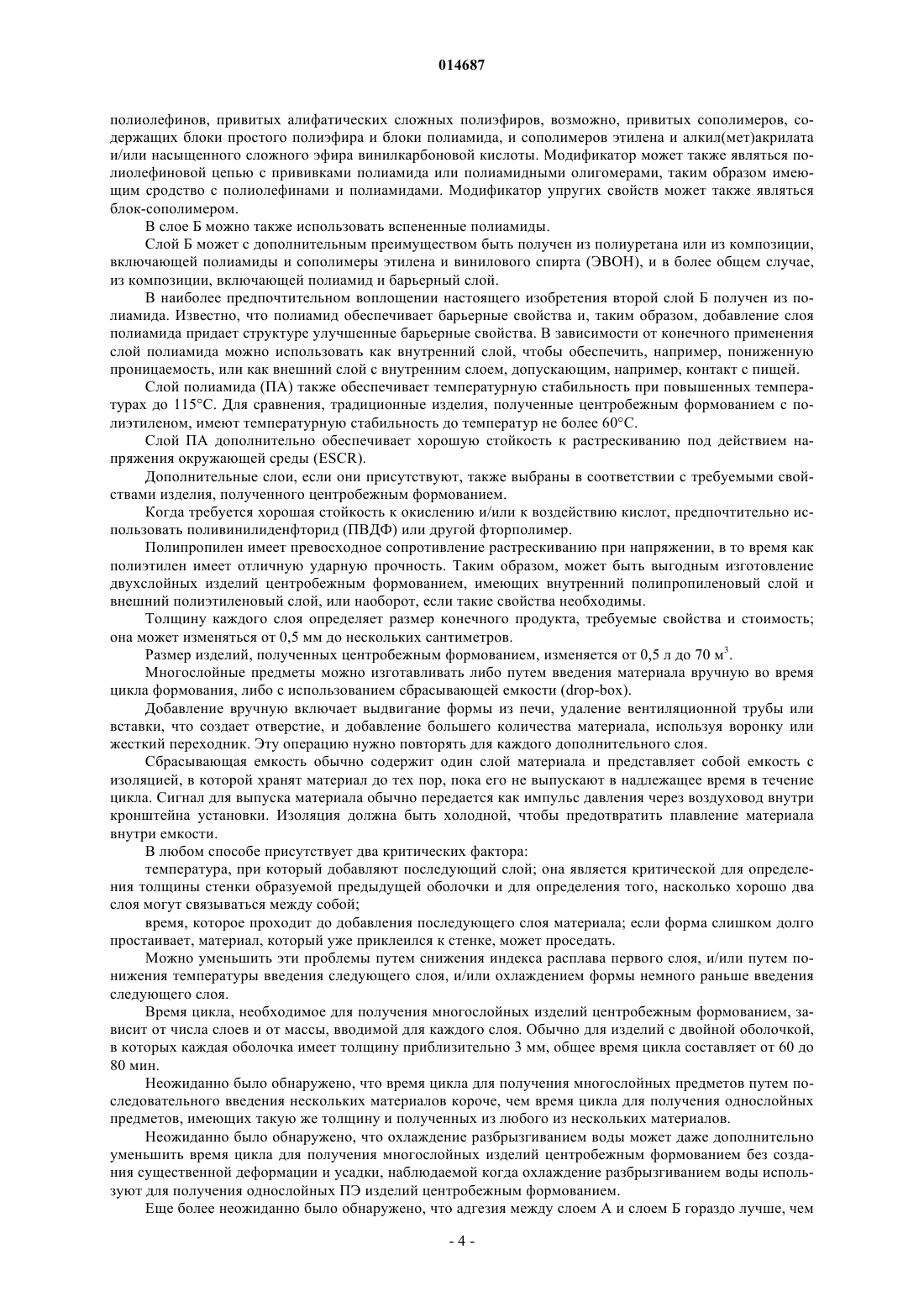

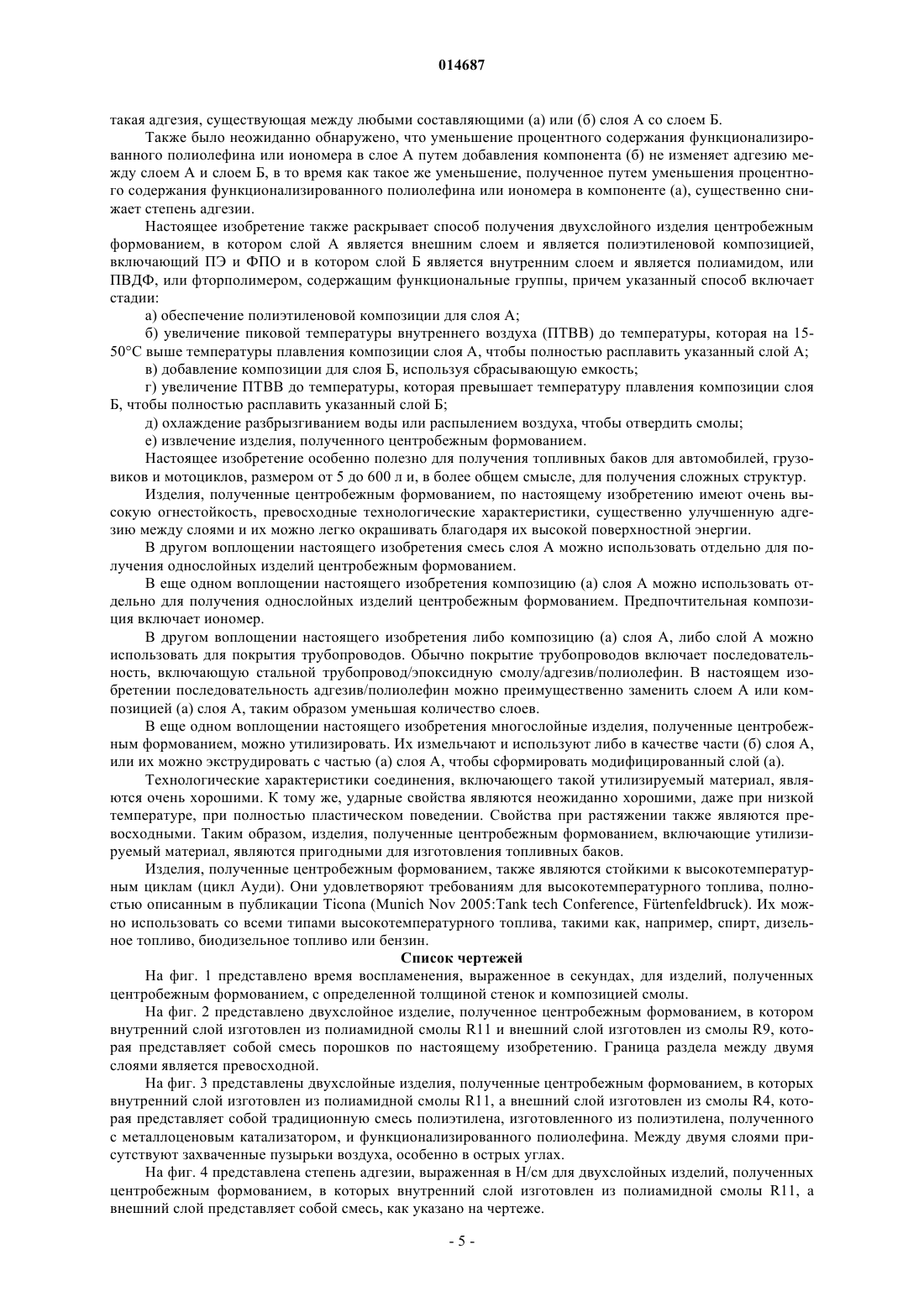

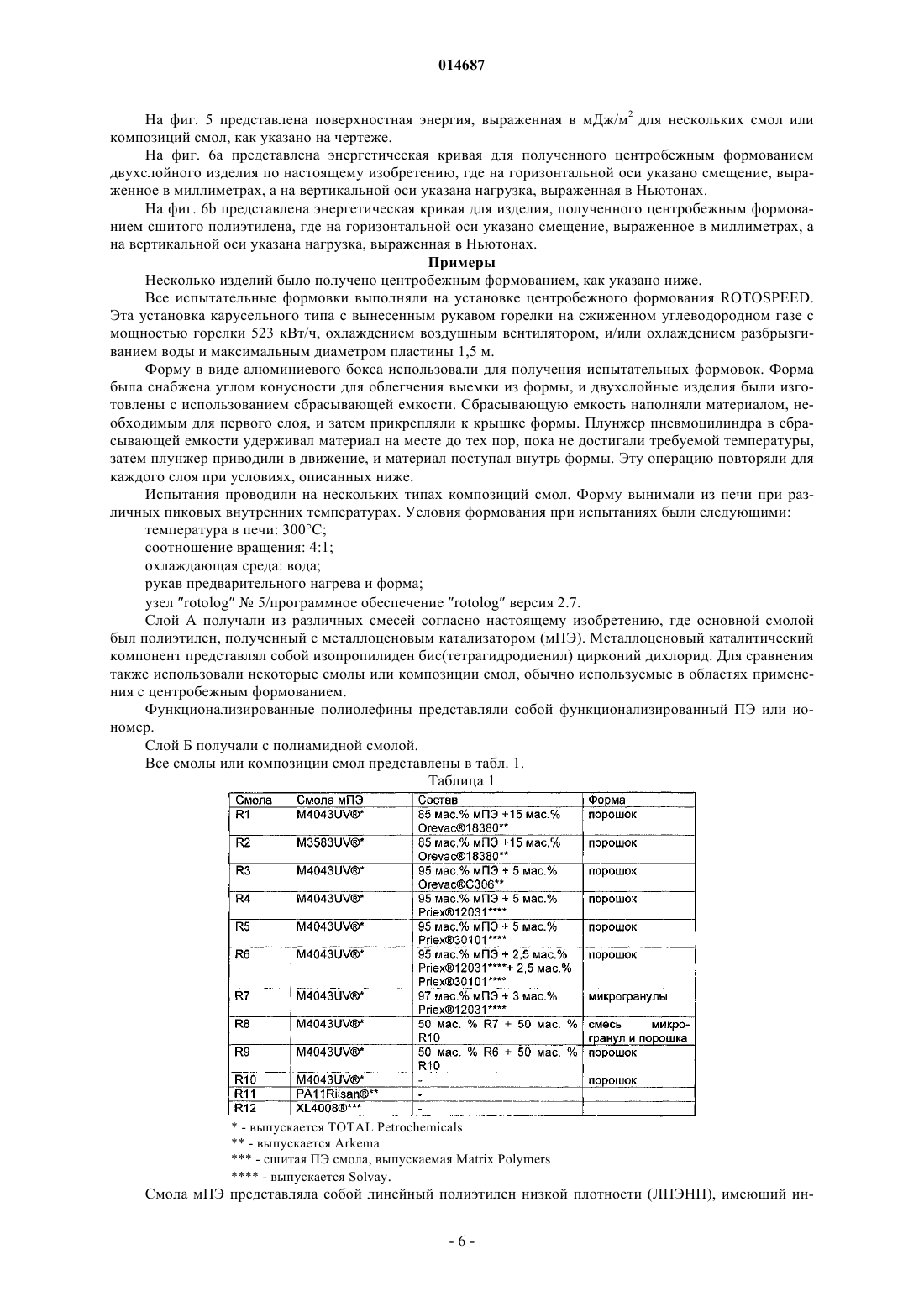

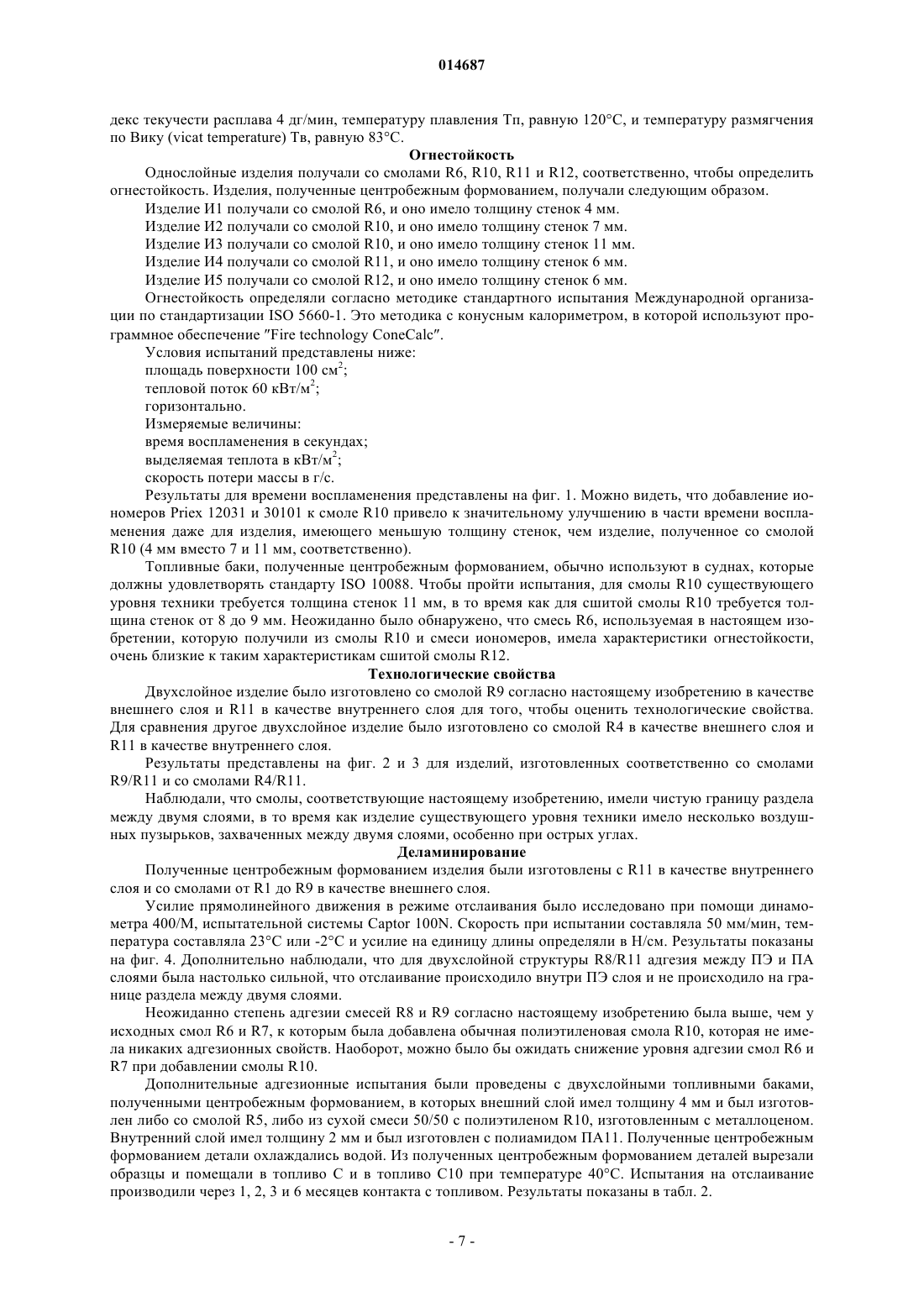

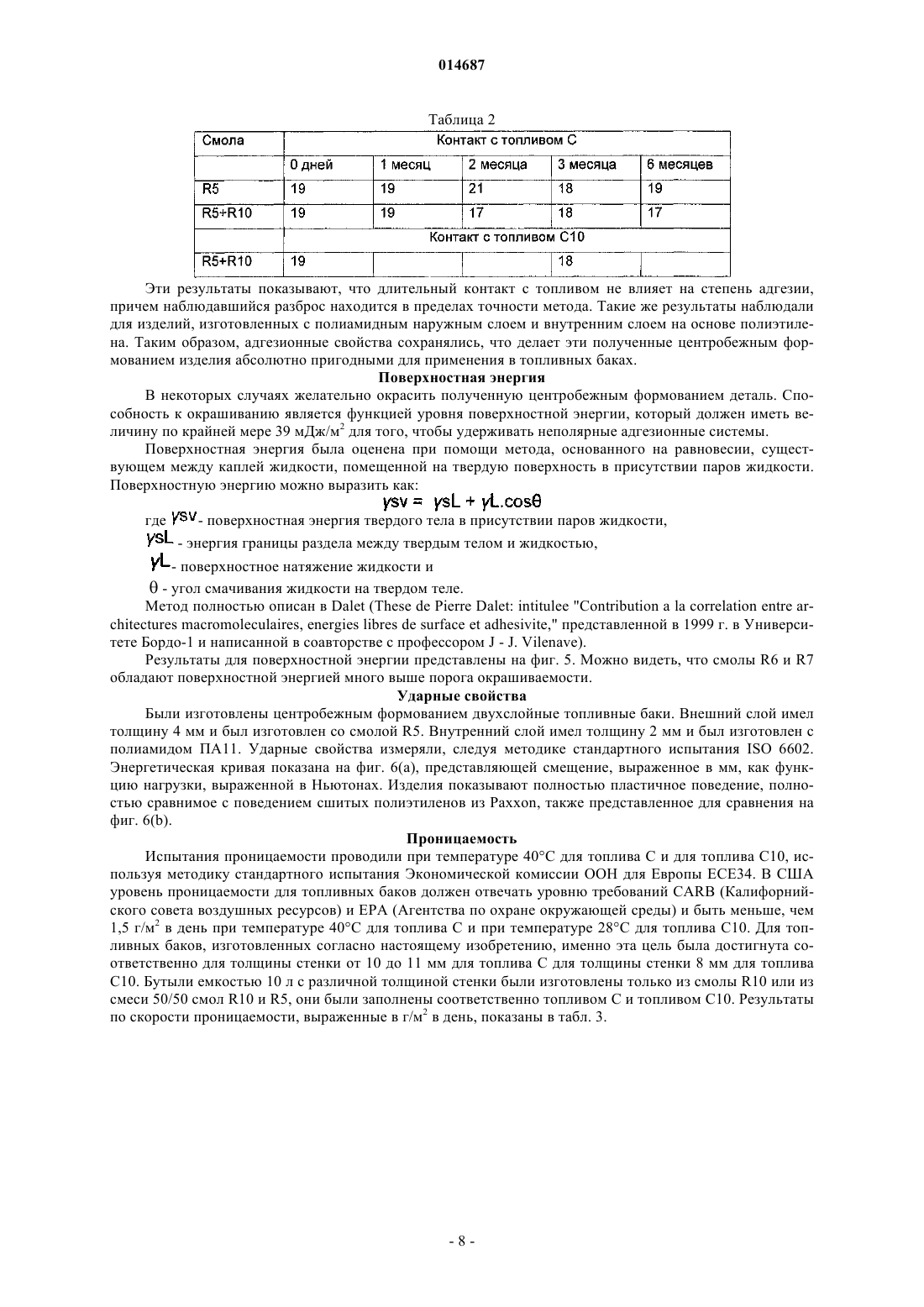

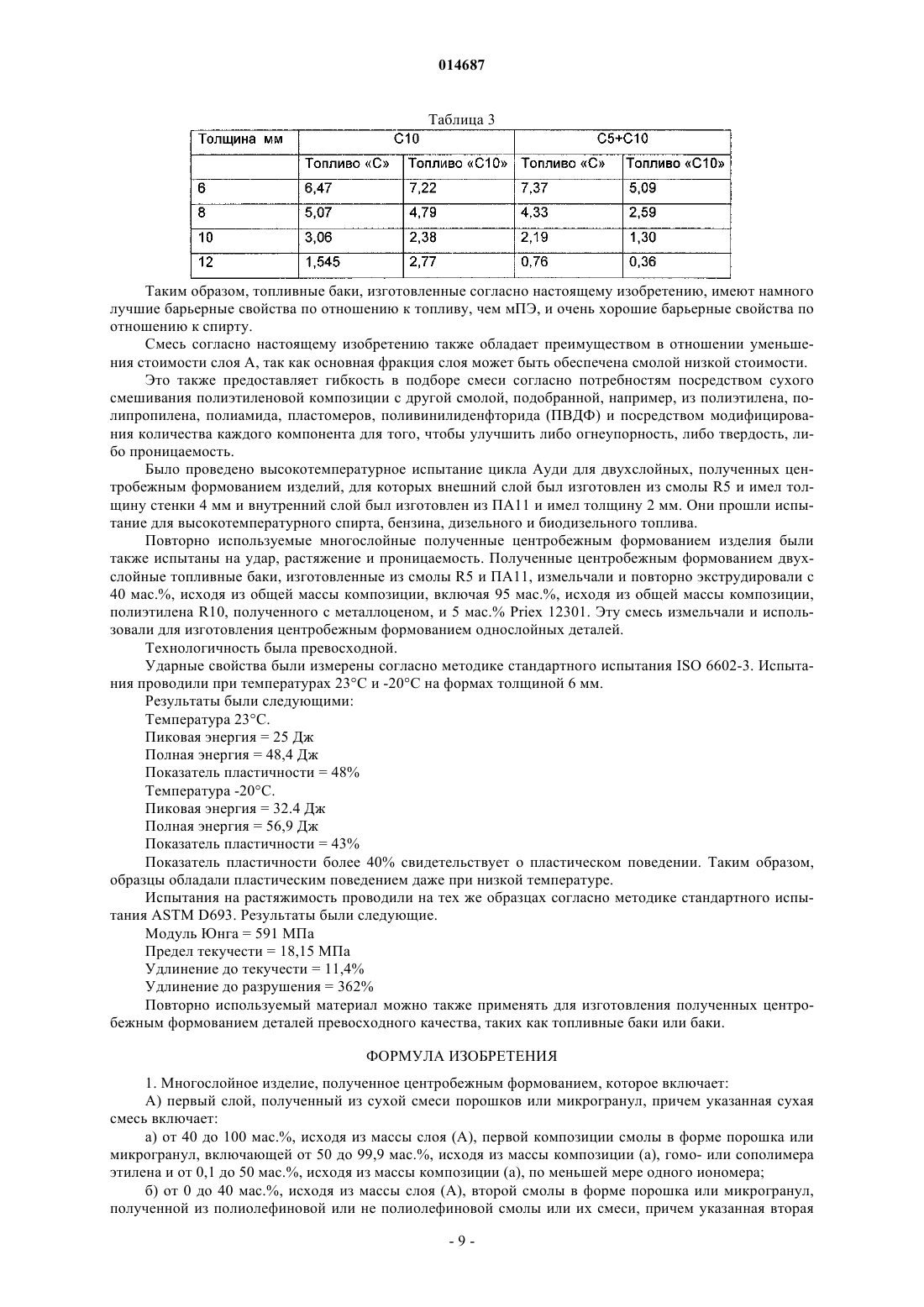

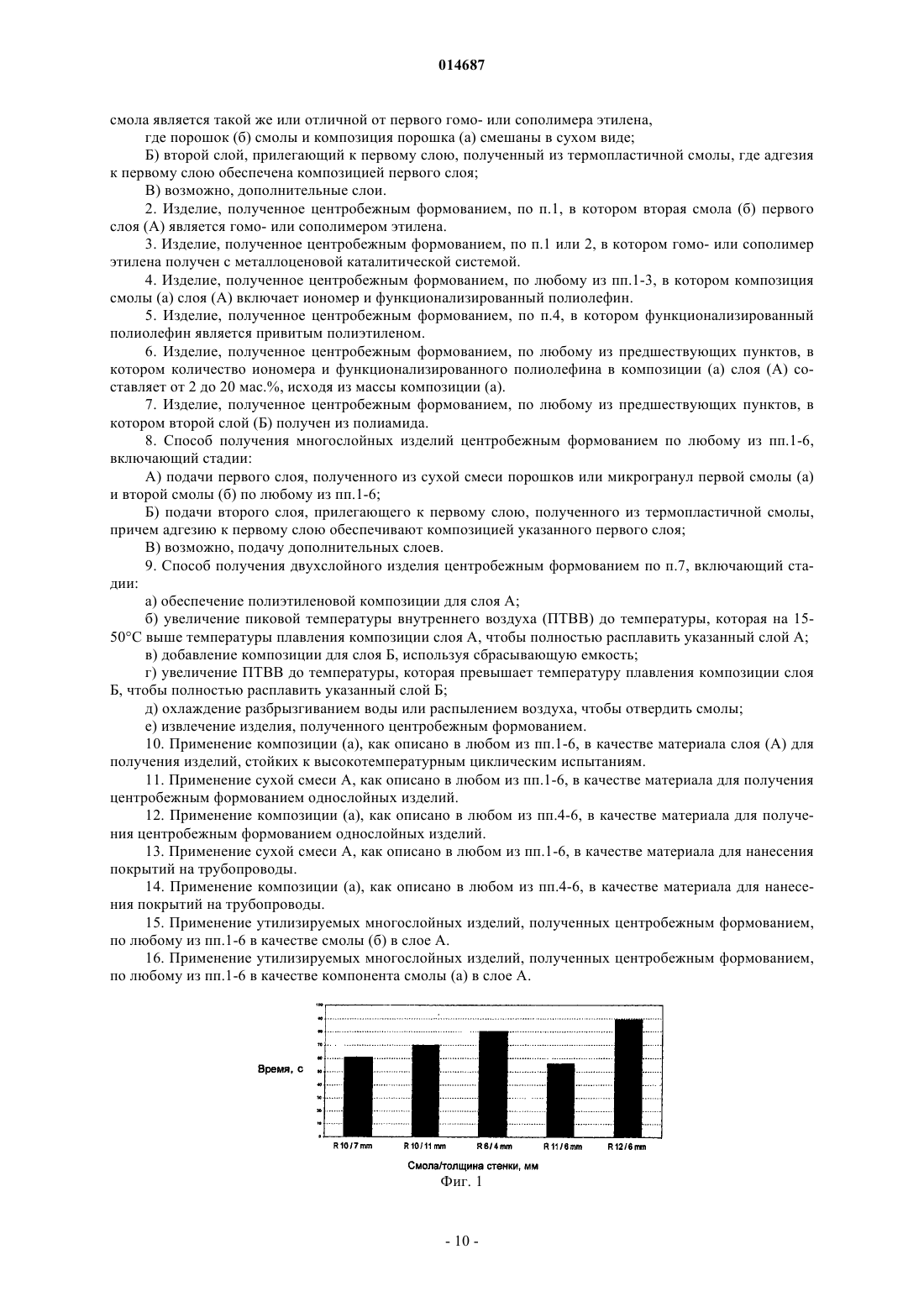

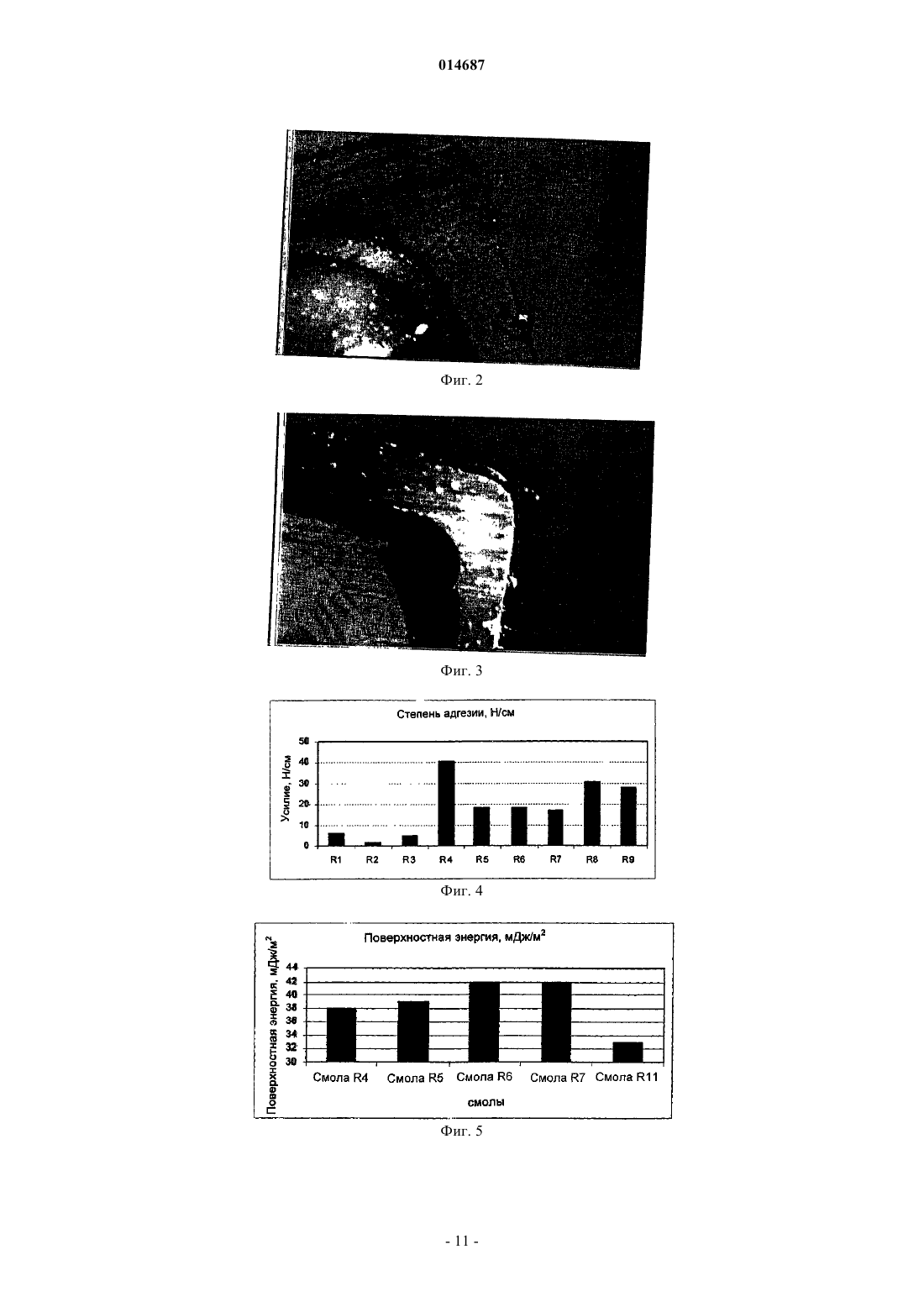

ПОЛУЧЕННЫЕ ЦЕНТРОБЕЖНЫМ ФОРМОВАНИЕМ ИЗДЕЛИЯ ИЗ СМЕСИ ПОЛИЭТИЛЕНОВЫХ ПОРОШКОВ В настоящем изобретении описано применение сухой смеси, включающей полиэтиленовую смолу и функционализированный олефин или иономер в композиции с термопластичной смолой,чтобы получить слой, который обеспечивает адгезию, огнестойкость и низкую скорость проницаемости в многослойном изделии, полученном центробежным формованием.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 014687 В настоящем изобретении описаны многослойные изделия, полученные центробежным формованием, в которых один из слоев получен из смеси порошков и в которых один из порошков получен из композиции полиэтилена и функционализированного полиолефина. Полиэтилен представляет более 80% полимеров, используемых для получения изделий путем центробежного формования. Это происходит благодаря выдающемуся сопротивлению полиэтилена термической деградации при обработке, его легкому измельчению, хорошей текучести и ударным свойствам при низкой температуре. Центробежное формование используют для производства простых и сложных полых пластмассовых изделий. Его можно применять для формования множества материалов, таких как полиэтилен, полипропилен, поликарбонат, полиамид или поливинилхлорид (ПВХ). Линейный полиэтилен низкой плотности обычно используют, как описано, например, в "Some new results on rotational molding of metallocenepolyethylenes" (Новые результаты по центробежному формованию полиэтиленов, полученных с металлоценами) by D.Annechini, E. Takacs and J. Vlachopolous in ANTEC, vol.1, 2001). При центробежном формовании обычно используют полиэтилены, полученные с катализатором Циглера-Натта, хотя полиэтилены, полученные с металлоценами, более желательны, потому что их узкое молекулярное распределение позволяет получить лучшие ударные свойства и более короткое время цикла обработки. Полиэтилены, полученные с металлоценами, существующего уровня техники (см. ANTEC, vol. 1,2001) имеют недостатки, которыми являются большая усадка и коробление, а для некоторых применений и их белизна в естественном состоянии. Пластоэластомерные композиции, такие как описываемые в US-5457159, можно также использовать в центробежном формовании, хотя при обработке требуются сложные стадии смешивания и вулканизации. В US-6124400 описано использование для центробежного формования полимерных сплавов, содержащих полукристаллические полиолефиновые последовательности с цепочками различных регулируемых микроструктур, полученных в процессе полимеризации в одной емкости из единственного мономера. Полимеризация этих полимерных сплавов требует сложной каталитической системы, включающей предшественники металлорганических катализаторов, катионобразующих сокатализаторов и сшивающих агентов (cross-over agents). Таким образом, существует потребность в создании изделия с двумя или более слоями из подобного или разнородного материала для того, чтобы улучшить конечные свойства окончательного продукта. Например, может потребоваться сочетать хорошие демпфирующую способность и ударные свойства сложного полиэфира с приемлемыми свойствами при контакте с пищей и качествами полиэтилена, такими как низкая стоимость и хорошая ударная прочность при низкой температуре. Целью настоящего изобретения является получение центробежным формованием изделий, имеющих хорошую адгезию между слоями разнородного материала. Другой целью настоящего изобретения является получение центробежным формованием изделий,имеющих хорошую огнестойкость. Еще одной целью настоящего изобретения является получение центробежным формованием изделий, характеризующихся отсутствием или очень небольшим количеством воздушных пузырьков между слоями разнородного материала. Еще одной целью настоящего изобретения является получение центробежным формованием изделий, которые могут быть окрашены. Соответственно, настоящее изобретение раскрывает полученные центробежным формованием многослойные изделия, включающие: А) первый слой, полученный из смеси порошков или микрогранул, включающий: а) от 40 до 100 мас.%, исходя из массы слоя (А), первой композиции в форме порошка или микрогранул, включающей от 50 до 99,9 мас.%, исходя из массы композиции (а), гомо- или сополимера этилена и от 0,1 до 50 мас.%, исходя из массы композиции (а), функционализированного полиолефина или иономера или их сочетания, и б) от 0 до 60 мас.%, исходя из массы слоя (А), второй смолы в форме порошка или микрогранул,полученных из полиолефиновой (ПО) или не полиолефиновой (НПО) смолы, причем указанная вторая смола является такой же или отличной от первой смолы,где порошок (б) смолы и композиция порошка (а) смешаны в сухом виде; Б) второй слой, прилегающий к первому слою, полученный из термопластичного материала, где адгезия обеспечена первым слоем; В) возможно, дополнительные слои. Толщина каждого слоя может составлять в интервале от 10 до 90 % от общей толщины стенки. В другом воплощении настоящего изобретения все компоненты слоев (А) и (Б) можно смешивать в сухом виде и эту смесь использовать для получения однослойных изделий путем центробежного формования. Таким образом, эти изделия можно получать из сухой смеси, содержащей: а) от 10 до 90 мас.%, исходя из массы смеси, первой композиции, содержащей от 40 до 100 мас.%,-1 014687 исходя из массы первой композиции, композиции первого порошка или микрогранул, содержащей от 50 до 99,9 мас.%, исходя из массы первого порошка, гомо- или сополимера этилена и от 0,1 до 50 мас.% функционализированного полиолефина или иономера или их сочетания, и от 0 до 40 мас.%, исходя из массы первой композиции, второй смолы в форме порошка или микрогранул, полученной из полиолефиновой или не полиолефиновой смолы или их смеси, причем указанная вторая смола является такой же или отличной от первой смолы; б) от 10 до 90 мас. %, исходя из массы смеси, второго слоя, полученного из термопластичной смолы. В этом изобретении порошки имеют средний размер частиц от 100 до 1500 мкм, предпочтительно приблизительно 300 мкм, и микрогранулы имеют средний размер частиц от 200 до 1500 мкм, предпочтительно приблизительно 500 мкм. Вторая смола (б) в смеси порошка или микрогранул слоя (А) является предпочтительно гомо- или сополимером этилена. Смесь слоя (А) получена путем смешивания в сухом виде всех составляющих ее элементов в форме порошка или гранул. Предпочтительно количество функционализированного полиолефина или иономера составляет от 2 до 20 мас.%, исходя из массы композиции (а), более предпочтительно от 4 до 15 мас.%. Предпочтительно функционализированный полиолефин является функционализированным полиэтиленом или иономером,более предпочтительно иономером, и наиболее предпочтительно смесью привитого полиэтилена и иономера. При центробежном формовании обычно используют полиэтилены, полученные с катализатором Циглера-Натта или с металлоценовым катализатором, или с каталитическими системами на основе поздних переходных металлов. Предпочтительно используют линейный полиэтилен низкой плотности, как описано, например, в "Some new results on rotational molding of metallocene polyethelenes" by D. Annechinin, E. Takacs and J. Vlachopoulos in ANTEC, vol. 1, 2001. В слое (А) полиэтилен (ПЭ) предпочтительно получен с каталитической системой на основе катализатора Циглера-Натта или металлоценового катализатора, или с их сочетанием. Предпочтительный полиэтилен согласно настоящему изобретению является гомо- или сополимером этилена, полученным с катализатором, включающим металлоцен на носителе из диоксида кремния/алюмоксана. Более предпочтительно металлоценовый компонент представляет собой этилен-бистетрагидроинденил цирконий дихлорид, или бис-(н-бутил-циклопентадиенил) цирконий дихлорид, или диметилсилилен-бис(2-метил-4-фенилинденил)цирконий дихлорид. Наиболее предпочтительный металлоценовый компонент представляет собой этилен-бис-тетрагидроинденил цирконий дихлорид. В этом описании термин сополимер относится к продукту полимеризации одного мономера и одного или более сомономеров. Индекс расплава полиэтиленовой смолы, предпочтительно используемой в настоящем изобретении,обычно находится в интервале от 0,1 до 50 дг/мин, предпочтительно в интервале от 0,2 до 20 дг/мин и наиболее предпочтительно в интервале от 0,5 до 15 дг/мин. Индекс текучести расплава ИР 2 измеряют в соответствии с методикой стандартного испытания Американского общества по испытанию материаловASTM D 1283 при температуре 190 С и нагрузке 2,16 кг. Гомо- и сополимеры этилена, которые можно использовать в настоящем изобретении, предпочтительно имеют плотность в интервале от 0,910 до 0,975 г/мл. Более предпочтительно плотность составляет по меньшей мере 0,915 г/мл, более предпочтительно по меньшей мере 0,920 г/мл. Более предпочтительно плотность составляет не более 0,970 г/мл, наиболее предпочтительно не более 0,955 г/мл. Плотность измеряют в соответствии с методикой стандартного испытания ASTM D 1505 при температуре 23 С. Полиэтилен по настоящему изобретению может также иметь би- или мультимодальное молекулярно-массовое распределение, т.е. он может быть смесью двух или более полиолефинов с различным молекулярно-массовым распределением, которые можно смешивать либо механическим способом, либо химическим способом, т.е. получением последовательно в двух или более реакторах. Полидисперсность D полиэтилена, подходящего для настоящего изобретения, находится в интервале от 2 до 20, предпочтительно от 2 до 15, более предпочтительно меньше или равна 10, и наиболее предпочтительно меньше или равна 6, причем последний интервал обычно связан с предпочтительными полиэтиленовыми смолами, полученными с металлоценовым катализатором. Индекс полидисперсностиD определяют как отношение среднемассовой молекулярной массы Mw к среднечисленной молекулярной массе Mn (Mw/Mn). Смолы по настоящему изобретению могут также включать другие добавки, такие как, например,антиоксиданты, акцепторы кислоты, добавки, снижающие статические заряды, наполнители, добавки,улучшающие скольжение, или добавки, препятствующие скольжению, технологические добавки. Функционализированными полиолефинами являются полиолефины, привитые материалом, который обеспечивает полярность и/или реакционную способность, и таким образом, они зависят от природы прилегающего слоя. Предпочтительно в настоящем изобретении полиолефины привиты ангидридом, и предпочтительно полиолефином является полиэтилен или полипропилен, более предпочтительно он-2 014687 представляет собой полиэтилен. Среди предпочтительных функционализированных полиолефинов можно отметить сополимеры этилена и винилацетата (ЭВА), сополимеры этилена и акрилового эфира, такого как метилакрилат (ЭМА) или бутилакрилат (ЭБА), терполимеры этилена, акрилового эфира и малеинового ангидрида (МАГ) или глицидилметакрилата (ГМА), полиэтилен, привитый малеиновым ангидридом, полипропилен, привитый малеиновый ангидридом, ЭВА или АМА, привитый малеиновым ангидридом, ЭВОН. Типичные функционализированные полиолефины описаны, например, в ЕР-А-1104788,или в ЕР-А-1122060. Альтернативно и предпочтительно можно использовать иономер. Привитый полиэтилен обеспечивает превосходные адгезионные свойства, в то время как иономеры улучшают механические свойства и огнестойкость. В наиболее предпочтительном воплощении настоящего изобретения функционализированный полиолефин представляет собой смесь иономера и привитого полиэтилена. Композиция (а) слоя А получена путем экструзии. Вторая смола (б) предпочтительно выбрана из альфа-олефинов, более предпочтительно из полиэтилена, полученного либо с катализатором Циглера-Натта, либо с системой на основе металлоценового катализатора. Предпочтительно это полиэтилен, полученный с металлоценовым катализатором, и он является таким же, как используемый в композиции (а). Второй слой Б выбран таким образом, чтобы обеспечить требуемые свойства, например, такие как барьерные свойства, или контакт с пищей, или демпфирующая способность, или ударные свойства, или широкий диапазон рабочих температур, или хорошая твердость, или сопротивление царапанию, или способность к окрашиванию. Второй слой Б можно выбрать из сополимера простого и сложного эфира или насыщенного сложного полиэфира, или поликарбоната, или полиамида, или поливинилиденфторида, эпоксидного праймера или фторполимеров, содержащих функционализированные группы. Предпочтительно он представляет собой полиамид. Полиамиды, которые можно использовать в настоящем изобретении, являются продуктами конденсации одной или более аминокислот, таких как аминокапроновая кислота, 7-аминогепатновая кислота, 11 аминоундекановая кислота и 12-аминододекановая кислота, с одним или более лактамом, таким как капролактам, энантолактам (oenantholactam) и лауриллактам; одной или более солей или смесей диаминов, таких как гексаметилендиамин, додекаметилендиамин, мета-ксилилендиамин, бис(п-аминоциклогексил)метан и триметилгексаметилендиамин, с дикислотами, такими как изофталевая кислота, терефталевая кислота, адипиновая кислота, азелаиновая кислота,субериновая кислота, себациновая кислота и додекандикарбоновая кислота. Также является выгодным использовать сополиамиды. Можно отметить сополиамиды, получаемые в результате конденсации по меньшей мере двух ,-аминокарбоновых кислот и двух лактамов или одного лактама и одной аминокарбоновой кислоты. Также можно отметить сополиамиды, получаемые в результате конденсации по меньшей мере одной аминокарбоновой кислоты (или лактама), по меньшей мере одного диамина и по меньшей мере одной дикарбоновой кислоты. Смеси полиамидов и полиолефинов можно также использовать в качестве слоя Б. Полиамид является таким, как описано выше. Полиолефин может быть функционализированным или не функционализированным полиолефином, или смесью по меньшей мере одного функционализированного и/или по меньшей мере одного не функционализированного полиолефина. Не функционализированный полиолефин обычно является гомополимером или сополимером олефинов или диолефинов, например, таких как этилен, пропилен, 1-бутен, 1-октен или бутадиен. В более общем случае можно также использовать в слое Б материалы с концевыми аминными группами, и предпочтительно они выбраны из диаминполиамидов (PAdiNH2). Согласно способу их изготовления и/или используемому ограничителю цепи, полиамиды могут иметь избыток кислотных или аминных концевых групп, или даже иметь часть алкильных или других концевых групп, например арильных или любых других функциональных групп. Избыток кислотных концевых групп образуется благодаря диаминному ограничителю цепи. Ограничитель цепи с первичным амином приводит к полиамидной цепи, имеющей алкильную и аминную концевую группу. Указанный диаминный полиамид PAdiNH2 относится к полиамиду, удовлетворяющему следующим критериям: он имеет некоторое количество цепей, заканчивающихся с обеих сторон аминной группой (NH2); количество цепей, заканчивающихся с обеих сторон аминной группой (NH2), больше количества дикислотных цепей (при их наличии); концентрация аминных групп в целом больше концентрации кислотных групп;PAdiNH2 получен добавлением диамина в качестве ограничителя цепи или, в случае полиамидов на основе диамина и дикислоты, путем добавления большего количества диаминного сомономера, чем дикислотного сомономера. Полиамиды, которые можно использовать в слое Б, также могут быть полиамидами с повышенной ударопрочностью. Модификаторы упругих свойств могут быть изготовлены из функционализированных-3 014687 полиолефинов, привитых алифатических сложных полиэфиров, возможно, привитых сополимеров, содержащих блоки простого полиэфира и блоки полиамида, и сополимеров этилена и алкил(мет)акрилата и/или насыщенного сложного эфира винилкарбоновой кислоты. Модификатор может также являться полиолефиновой цепью с прививками полиамида или полиамидными олигомерами, таким образом имеющим сродство с полиолефинами и полиамидами. Модификатор упругих свойств может также являться блок-сополимером. В слое Б можно также использовать вспененные полиамиды. Слой Б может с дополнительным преимуществом быть получен из полиуретана или из композиции,включающей полиамиды и сополимеры этилена и винилового спирта (ЭВОН), и в более общем случае,из композиции, включающей полиамид и барьерный слой. В наиболее предпочтительном воплощении настоящего изобретения второй слой Б получен из полиамида. Известно, что полиамид обеспечивает барьерные свойства и, таким образом, добавление слоя полиамида придает структуре улучшенные барьерные свойства. В зависимости от конечного применения слой полиамида можно использовать как внутренний слой, чтобы обеспечить, например, пониженную проницаемость, или как внешний слой с внутренним слоем, допускающим, например, контакт с пищей. Слой полиамида (ПА) также обеспечивает температурную стабильность при повышенных температурах до 115 С. Для сравнения, традиционные изделия, полученные центробежным формованием с полиэтиленом, имеют температурную стабильность до температур не более 60 С. Слой ПА дополнительно обеспечивает хорошую стойкость к растрескиванию под действием напряжения окружающей среды (ESCR). Дополнительные слои, если они присутствуют, также выбраны в соответствии с требуемыми свойствами изделия, полученного центробежным формованием. Когда требуется хорошая стойкость к окислению и/или к воздействию кислот, предпочтительно использовать поливинилиденфторид (ПВДФ) или другой фторполимер. Полипропилен имеет превосходное сопротивление растрескиванию при напряжении, в то время как полиэтилен имеет отличную ударную прочность. Таким образом, может быть выгодным изготовление двухслойных изделий центробежным формованием, имеющих внутренний полипропиленовый слой и внешний полиэтиленовый слой, или наоборот, если такие свойства необходимы. Толщину каждого слоя определяет размер конечного продукта, требуемые свойства и стоимость; она может изменяться от 0,5 мм до нескольких сантиметров. Размер изделий, полученных центробежным формованием, изменяется от 0,5 л до 70 м 3. Многослойные предметы можно изготавливать либо путем введения материала вручную во время цикла формования, либо с использованием сбрасывающей емкости (drop-box). Добавление вручную включает выдвигание формы из печи, удаление вентиляционной трубы или вставки, что создает отверстие, и добавление большего количества материала, используя воронку или жесткий переходник. Эту операцию нужно повторять для каждого дополнительного слоя. Сбрасывающая емкость обычно содержит один слой материала и представляет собой емкость с изоляцией, в которой хранят материал до тех пор, пока его не выпускают в надлежащее время в течение цикла. Сигнал для выпуска материала обычно передается как импульс давления через воздуховод внутри кронштейна установки. Изоляция должна быть холодной, чтобы предотвратить плавление материала внутри емкости. В любом способе присутствует два критических фактора: температура, при который добавляют последующий слой; она является критической для определения толщины стенки образуемой предыдущей оболочки и для определения того, насколько хорошо два слоя могут связываться между собой; время, которое проходит до добавления последующего слоя материала; если форма слишком долго простаивает, материал, который уже приклеился к стенке, может проседать. Можно уменьшить эти проблемы путем снижения индекса расплава первого слоя, и/или путем понижения температуры введения следующего слоя, и/или охлаждением формы немного раньше введения следующего слоя. Время цикла, необходимое для получения многослойных изделий центробежным формованием, зависит от числа слоев и от массы, вводимой для каждого слоя. Обычно для изделий с двойной оболочкой,в которых каждая оболочка имеет толщину приблизительно 3 мм, общее время цикла составляет от 60 до 80 мин. Неожиданно было обнаружено, что время цикла для получения многослойных предметов путем последовательного введения нескольких материалов короче, чем время цикла для получения однослойных предметов, имеющих такую же толщину и полученных из любого из нескольких материалов. Неожиданно было обнаружено, что охлаждение разбрызгиванием воды может даже дополнительно уменьшить время цикла для получения многослойных изделий центробежным формованием без создания существенной деформации и усадки, наблюдаемой когда охлаждение разбрызгиванием воды используют для получения однослойных ПЭ изделий центробежным формованием. Еще более неожиданно было обнаружено, что адгезия между слоем А и слоем Б гораздо лучше, чем-4 014687 такая адгезия, существующая между любыми составляющими (а) или (б) слоя А со слоем Б. Также было неожиданно обнаружено, что уменьшение процентного содержания функционализированного полиолефина или иономера в слое А путем добавления компонента (б) не изменяет адгезию между слоем А и слоем Б, в то время как такое же уменьшение, полученное путем уменьшения процентного содержания функционализированного полиолефина или иономера в компоненте (а), существенно снижает степень адгезии. Настоящее изобретение также раскрывает способ получения двухслойного изделия центробежным формованием, в котором слой А является внешним слоем и является полиэтиленовой композицией,включающий ПЭ и ФПО и в котором слой Б является внутренним слоем и является полиамидом, или ПВДФ, или фторполимером, содержащим функциональные группы, причем указанный способ включает стадии: а) обеспечение полиэтиленовой композиции для слоя А; б) увеличение пиковой температуры внутреннего воздуха (ПТВВ) до температуры, которая на 1550 С выше температуры плавления композиции слоя А, чтобы полностью расплавить указанный слой А; в) добавление композиции для слоя Б, используя сбрасывающую емкость; г) увеличение ПТВВ до температуры, которая превышает температуру плавления композиции слоя Б, чтобы полностью расплавить указанный слой Б; д) охлаждение разбрызгиванием воды или распылением воздуха, чтобы отвердить смолы; е) извлечение изделия, полученного центробежным формованием. Настоящее изобретение особенно полезно для получения топливных баков для автомобилей, грузовиков и мотоциклов, размером от 5 до 600 л и, в более общем смысле, для получения сложных структур. Изделия, полученные центробежным формованием, по настоящему изобретению имеют очень высокую огнестойкость, превосходные технологические характеристики, существенно улучшенную адгезию между слоями и их можно легко окрашивать благодаря их высокой поверхностной энергии. В другом воплощении настоящего изобретения смесь слоя А можно использовать отдельно для получения однослойных изделий центробежным формованием. В еще одном воплощении настоящего изобретения композицию (а) слоя А можно использовать отдельно для получения однослойных изделий центробежным формованием. Предпочтительная композиция включает иономер. В другом воплощении настоящего изобретения либо композицию (а) слоя А, либо слой А можно использовать для покрытия трубопроводов. Обычно покрытие трубопроводов включает последовательность, включающую стальной трубопровод/эпоксидную смолу/адгезив/полиолефин. В настоящем изобретении последовательность адгезив/полиолефин можно преимущественно заменить слоем А или композицией (а) слоя А, таким образом уменьшая количество слоев. В еще одном воплощении настоящего изобретения многослойные изделия, полученные центробежным формованием, можно утилизировать. Их измельчают и используют либо в качестве части (б) слоя А,или их можно экструдировать с частью (а) слоя А, чтобы сформировать модифицированный слой (а). Технологические характеристики соединения, включающего такой утилизируемый материал, являются очень хорошими. К тому же, ударные свойства являются неожиданно хорошими, даже при низкой температуре, при полностью пластическом поведении. Свойства при растяжении также являются превосходными. Таким образом, изделия, полученные центробежным формованием, включающие утилизируемый материал, являются пригодными для изготовления топливных баков. Изделия, полученные центробежным формованием, также являются стойкими к высокотемпературным циклам (цикл Ауди). Они удовлетворяют требованиям для высокотемпературного топлива, полностью описанным в публикации Ticona (Munich Nov 2005:Tank tech Conference, Frtenfeldbruck). Их можно использовать со всеми типами высокотемпературного топлива, такими как, например, спирт, дизельное топливо, биодизельное топливо или бензин. Список чертежей На фиг. 1 представлено время воспламенения, выраженное в секундах, для изделий, полученных центробежным формованием, с определенной толщиной стенок и композицией смолы. На фиг. 2 представлено двухслойное изделие, полученное центробежным формованием, в котором внутренний слой изготовлен из полиамидной смолы R11 и внешний слой изготовлен из смолы R9, которая представляет собой смесь порошков по настоящему изобретению. Граница раздела между двумя слоями является превосходной. На фиг. 3 представлены двухслойные изделия, полученные центробежным формованием, в которых внутренний слой изготовлен из полиамидной смолы R11, а внешний слой изготовлен из смолы R4, которая представляет собой традиционную смесь полиэтилена, изготовленного из полиэтилена, полученного с металлоценовым катализатором, и функционализированного полиолефина. Между двумя слоями присутствуют захваченные пузырьки воздуха, особенно в острых углах. На фиг. 4 представлена степень адгезии, выраженная в Н/см для двухслойных изделий, полученных центробежным формованием, в которых внутренний слой изготовлен из полиамидной смолы R11, а внешний слой представляет собой смесь, как указано на чертеже.-5 014687 На фиг. 5 представлена поверхностная энергия, выраженная в мДж/м 2 для нескольких смол или композиций смол, как указано на чертеже. На фиг. 6 а представлена энергетическая кривая для полученного центробежным формованием двухслойного изделия по настоящему изобретению, где на горизонтальной оси указано смещение, выраженное в миллиметрах, а на вертикальной оси указана нагрузка, выраженная в Ньютонах. На фиг. 6b представлена энергетическая кривая для изделия, полученного центробежным формованием сшитого полиэтилена, где на горизонтальной оси указано смещение, выраженное в миллиметрах, а на вертикальной оси указана нагрузка, выраженная в Ньютонах. Примеры Несколько изделий было получено центробежным формованием, как указано ниже. Все испытательные формовки выполняли на установке центробежного формования ROTOSPEED. Эта установка карусельного типа с вынесенным рукавом горелки на сжиженном углеводородном газе с мощностью горелки 523 кВт/ч, охлаждением воздушным вентилятором, и/или охлаждением разбрызгиванием воды и максимальным диаметром пластины 1,5 м. Форму в виде алюминиевого бокса использовали для получения испытательных формовок. Форма была снабжена углом конусности для облегчения выемки из формы, и двухслойные изделия были изготовлены с использованием сбрасывающей емкости. Сбрасывающую емкость наполняли материалом, необходимым для первого слоя, и затем прикрепляли к крышке формы. Плунжер пневмоцилиндра в сбрасывающей емкости удерживал материал на месте до тех пор, пока не достигали требуемой температуры,затем плунжер приводили в движение, и материал поступал внутрь формы. Эту операцию повторяли для каждого слоя при условиях, описанных ниже. Испытания проводили на нескольких типах композиций смол. Форму вынимали из печи при различных пиковых внутренних температурах. Условия формования при испытаниях были следующими: температура в печи: 300 С; соотношение вращения: 4:1; охлаждающая среда: вода; рукав предварительного нагрева и форма; узел rotolog5/программное обеспечение rotolog версия 2.7. Слой А получали из различных смесей согласно настоящему изобретению, где основной смолой был полиэтилен, полученный с металлоценовым катализатором (мПЭ). Металлоценовый каталитический компонент представлял собой изопропилиден бис(тетрагидродиенил) цирконий дихлорид. Для сравнения также использовали некоторые смолы или композиции смол, обычно используемые в областях применения с центробежным формованием. Функционализированные полиолефины представляли собой функционализированный ПЭ или иономер. Слой Б получали с полиамидной смолой. Все смолы или композиции смол представлены в табл. 1. Таблица 1 Смола мПЭ представляла собой линейный полиэтилен низкой плотности (ЛПЭНП), имеющий ин-6 014687 декс текучести расплава 4 дг/мин, температуру плавления Тп, равную 120 С, и температуру размягчения по Вику (vicat temperature) Тв, равную 83 С. Огнестойкость Однослойные изделия получали со смолами R6, R10, R11 и R12, соответственно, чтобы определить огнестойкость. Изделия, полученные центробежным формованием, получали следующим образом. Изделие И 1 получали со смолой R6, и оно имело толщину стенок 4 мм. Изделие И 2 получали со смолой R10, и оно имело толщину стенок 7 мм. Изделие И 3 получали со смолой R10, и оно имело толщину стенок 11 мм. Изделие И 4 получали со смолой R11, и оно имело толщину стенок 6 мм. Изделие И 5 получали со смолой R12, и оно имело толщину стенок 6 мм. Огнестойкость определяли согласно методике стандартного испытания Международной организации по стандартизации ISO 5660-1. Это методика с конусным калориметром, в которой используют программное обеспечение Fire technology ConeCalc. Условия испытаний представлены ниже: площадь поверхности 100 см 2; тепловой поток 60 кВт/м 2; горизонтально. Измеряемые величины: время воспламенения в секундах; выделяемая теплота в кВт/м 2; скорость потери массы в г/с. Результаты для времени воспламенения представлены на фиг. 1. Можно видеть, что добавление иономеров Priex 12031 и 30101 к смоле R10 привело к значительному улучшению в части времени воспламенения даже для изделия, имеющего меньшую толщину стенок, чем изделие, полученное со смолойR10 (4 мм вместо 7 и 11 мм, соответственно). Топливные баки, полученные центробежным формованием, обычно используют в суднах, которые должны удовлетворять стандарту ISO 10088. Чтобы пройти испытания, для смолы R10 существующего уровня техники требуется толщина стенок 11 мм, в то время как для сшитой смолы R10 требуется толщина стенок от 8 до 9 мм. Неожиданно было обнаружено, что смесь R6, используемая в настоящем изобретении, которую получили из смолы R10 и смеси иономеров, имела характеристики огнестойкости,очень близкие к таким характеристикам сшитой смолы R12. Технологические свойства Двухслойное изделие было изготовлено со смолой R9 согласно настоящему изобретению в качестве внешнего слоя и R11 в качестве внутреннего слоя для того, чтобы оценить технологические свойства. Для сравнения другое двухслойное изделие было изготовлено со смолой R4 в качестве внешнего слоя иR11 в качестве внутреннего слоя. Результаты представлены на фиг. 2 и 3 для изделий, изготовленных соответственно со смоламиR9/R11 и со смолами R4/R11. Наблюдали, что смолы, соответствующие настоящему изобретению, имели чистую границу раздела между двумя слоями, в то время как изделие существующего уровня техники имело несколько воздушных пузырьков, захваченных между двумя слоями, особенно при острых углах. Деламинирование Полученные центробежным формованием изделия были изготовлены с R11 в качестве внутреннего слоя и со смолами от R1 до R9 в качестве внешнего слоя. Усилие прямолинейного движения в режиме отслаивания было исследовано при помощи динамометра 400/М, испытательной системы Captor 100N. Скорость при испытании составляла 50 мм/мин, температура составляла 23 С или -2 С и усилие на единицу длины определяли в Н/см. Результаты показаны на фиг. 4. Дополнительно наблюдали, что для двухслойной структуры R8/R11 адгезия между ПЭ и ПА слоями была настолько сильной, что отслаивание происходило внутри ПЭ слоя и не происходило на границе раздела между двумя слоями. Неожиданно степень адгезии смесей R8 и R9 согласно настоящему изобретению была выше, чем у исходных смол R6 и R7, к которым была добавлена обычная полиэтиленовая смола R10, которая не имела никаких адгезионных свойств. Наоборот, можно было бы ожидать снижение уровня адгезии смол R6 иR7 при добавлении смолы R10. Дополнительные адгезионные испытания были проведены с двухслойными топливными баками,полученными центробежным формованием, в которых внешний слой имел толщину 4 мм и был изготовлен либо со смолой R5, либо из сухой смеси 50/50 с полиэтиленом R10, изготовленным с металлоценом. Внутренний слой имел толщину 2 мм и был изготовлен с полиамидом ПА 11. Полученные центробежным формованием детали охлаждались водой. Из полученных центробежным формованием деталей вырезали образцы и помещали в топливо C и в топливо C10 при температуре 40 С. Испытания на отслаивание производили через 1, 2, 3 и 6 месяцев контакта с топливом. Результаты показаны в табл. 2. Эти результаты показывают, что длительный контакт с топливом не влияет на степень адгезии,причем наблюдавшийся разброс находится в пределах точности метода. Такие же результаты наблюдали для изделий, изготовленных с полиамидным наружным слоем и внутренним слоем на основе полиэтилена. Таким образом, адгезионные свойства сохранялись, что делает эти полученные центробежным формованием изделия абсолютно пригодными для применения в топливных баках. Поверхностная энергия В некоторых случаях желательно окрасить полученную центробежным формованием деталь. Способность к окрашиванию является функцией уровня поверхностной энергии, который должен иметь величину по крайней мере 39 мДж/м 2 для того, чтобы удерживать неполярные адгезионные системы. Поверхностная энергия была оценена при помощи метода, основанного на равновесии, существующем между каплей жидкости, помещенной на твердую поверхность в присутствии паров жидкости. Поверхностную энергию можно выразить как: где- поверхностная энергия твердого тела в присутствии паров жидкости,- энергия границы раздела между твердым телом и жидкостью,- поверхностное натяжение жидкости и- угол смачивания жидкости на твердом теле. Метод полностью описан в Dalet (These de Pierre Dalet: intitulee "Contribution a la correlation entre architectures macromoleculaires, energies libres de surface et adhesivite," представленной в 1999 г. в Университете Бордо-1 и написанной в соавторстве с профессором J - J. Vilenave). Результаты для поверхностной энергии представлены на фиг. 5. Можно видеть, что смолы R6 и R7 обладают поверхностной энергией много выше порога окрашиваемости. Ударные свойства Были изготовлены центробежным формованием двухслойные топливные баки. Внешний слой имел толщину 4 мм и был изготовлен со смолой R5. Внутренний слой имел толщину 2 мм и был изготовлен с полиамидом ПА 11. Ударные свойства измеряли, следуя методике стандартного испытания ISO 6602. Энергетическая кривая показана на фиг. 6(а), представляющей смещение, выраженное в мм, как функцию нагрузки, выраженной в Ньютонах. Изделия показывают полностью пластичное поведение, полностью сравнимое с поведением сшитых полиэтиленов из Paxxon, также представленное для сравнения на фиг. 6(b). Проницаемость Испытания проницаемости проводили при температуре 40 С для топлива С и для топлива C10, используя методику стандартного испытания Экономической комиссии ООН для Европы ЕСЕ 34. В США уровень проницаемости для топливных баков должен отвечать уровню требований CARB (Калифорнийского совета воздушных ресурсов) и ЕРА (Агентства по охране окружающей среды) и быть меньше, чем 1,5 г/м 2 в день при температуре 40 С для топлива С и при температуре 28 С для топлива C10. Для топливных баков, изготовленных согласно настоящему изобретению, именно эта цель была достигнута соответственно для толщины стенки от 10 до 11 мм для топлива С для толщины стенки 8 мм для топливаC10. Бутыли емкостью 10 л с различной толщиной стенки были изготовлены только из смолы R10 или из смеси 50/50 смол R10 и R5, они были заполнены соответственно топливом С и топливом C10. Результаты по скорости проницаемости, выраженные в г/м 2 в день, показаны в табл. 3. Таким образом, топливные баки, изготовленные согласно настоящему изобретению, имеют намного лучшие барьерные свойства по отношению к топливу, чем мПЭ, и очень хорошие барьерные свойства по отношению к спирту. Смесь согласно настоящему изобретению также обладает преимуществом в отношении уменьшения стоимости слоя А, так как основная фракция слоя может быть обеспечена смолой низкой стоимости. Это также предоставляет гибкость в подборе смеси согласно потребностям посредством сухого смешивания полиэтиленовой композиции с другой смолой, подобранной, например, из полиэтилена, полипропилена, полиамида, пластомеров, поливинилиденфторида (ПВДФ) и посредством модифицирования количества каждого компонента для того, чтобы улучшить либо огнеупорность, либо твердость, либо проницаемость. Было проведено высокотемпературное испытание цикла Ауди для двухслойных, полученных центробежным формованием изделий, для которых внешний слой был изготовлен из смолы R5 и имел толщину стенки 4 мм и внутренний слой был изготовлен из ПА 11 и имел толщину 2 мм. Они прошли испытание для высокотемпературного спирта, бензина, дизельного и биодизельного топлива. Повторно используемые многослойные полученные центробежным формованием изделия были также испытаны на удар, растяжение и проницаемость. Полученные центробежным формованием двухслойные топливные баки, изготовленные из смолы R5 и ПА 11, измельчали и повторно экструдировали с 40 мас.%, исходя из общей массы композиции, включая 95 мас.%, исходя из общей массы композиции,полиэтилена R10, полученного с металлоценом, и 5 мас.% Priex 12301. Эту смесь измельчали и использовали для изготовления центробежным формованием однослойных деталей. Технологичность была превосходной. Ударные свойства были измерены согласно методике стандартного испытания ISO 6602-3. Испытания проводили при температурах 23 С и -20 С на формах толщиной 6 мм. Результаты были следующими: Температура 23 С. Пиковая энергия = 25 Дж Полная энергия = 48,4 Дж Показатель пластичности = 48% Температура -20 С. Пиковая энергия = 32.4 Дж Полная энергия = 56,9 Дж Показатель пластичности = 43% Показатель пластичности более 40% свидетельствует о пластическом поведении. Таким образом,образцы обладали пластическим поведением даже при низкой температуре. Испытания на растяжимость проводили на тех же образцах согласно методике стандартного испытания ASTM D693. Результаты были следующие. Модуль Юнга = 591 МПа Предел текучести = 18,15 МПа Удлинение до текучести = 11,4% Удлинение до разрушения = 362% Повторно используемый материал можно также применять для изготовления полученных центробежным формованием деталей превосходного качества, таких как топливные баки или баки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Многослойное изделие, полученное центробежным формованием, которое включает:A) первый слой, полученный из сухой смеси порошков или микрогранул, причем указанная сухая смесь включает: а) от 40 до 100 мас.%, исходя из массы слоя (А), первой композиции смолы в форме порошка или микрогранул, включающей от 50 до 99,9 мас.%, исходя из массы композиции (а), гомо- или сополимера этилена и от 0,1 до 50 мас.%, исходя из массы композиции (а), по меньшей мере одного иономера; б) от 0 до 40 мас.%, исходя из массы слоя (А), второй смолы в форме порошка или микрогранул,полученной из полиолефиновой или не полиолефиновой смолы или их смеси, причем указанная вторая-9 014687 смола является такой же или отличной от первого гомо- или сополимера этилена,где порошок (б) смолы и композиция порошка (а) смешаны в сухом виде; Б) второй слой, прилегающий к первому слою, полученный из термопластичной смолы, где адгезия к первому слою обеспечена композицией первого слоя;B) возможно, дополнительные слои. 2. Изделие, полученное центробежным формованием, по п.1, в котором вторая смола (б) первого слоя (А) является гомо- или сополимером этилена. 3. Изделие, полученное центробежным формованием, по п.1 или 2, в котором гомо- или сополимер этилена получен с металлоценовой каталитической системой. 4. Изделие, полученное центробежным формованием, по любому из пп.1-3, в котором композиция смолы (а) слоя (А) включает иономер и функционализированный полиолефин. 5. Изделие, полученное центробежным формованием, по п.4, в котором функционализированный полиолефин является привитым полиэтиленом. 6. Изделие, полученное центробежным формованием, по любому из предшествующих пунктов, в котором количество иономера и функционализированного полиолефина в композиции (а) слоя (А) составляет от 2 до 20 мас.%, исходя из массы композиции (а). 7. Изделие, полученное центробежным формованием, по любому из предшествующих пунктов, в котором второй слой (Б) получен из полиамида. 8. Способ получения многослойных изделий центробежным формованием по любому из пп.1-6,включающий стадии:A) подачи первого слоя, полученного из сухой смеси порошков или микрогранул первой смолы (а) и второй смолы (б) по любому из пп.1-6; Б) подачи второго слоя, прилегающего к первому слою, полученного из термопластичной смолы,причем адгезию к первому слою обеспечивают композицией указанного первого слоя;B) возможно, подачу дополнительных слоев. 9. Способ получения двухслойного изделия центробежным формованием по п.7, включающий стадии: а) обеспечение полиэтиленовой композиции для слоя А; б) увеличение пиковой температуры внутреннего воздуха (ПТВВ) до температуры, которая на 1550 С выше температуры плавления композиции слоя А, чтобы полностью расплавить указанный слой А; в) добавление композиции для слоя Б, используя сбрасывающую емкость; г) увеличение ПТВВ до температуры, которая превышает температуру плавления композиции слоя Б, чтобы полностью расплавить указанный слой Б; д) охлаждение разбрызгиванием воды или распылением воздуха, чтобы отвердить смолы; е) извлечение изделия, полученного центробежным формованием. 10. Применение композиции (а), как описано в любом из пп.1-6, в качестве материала слоя (А) для получения изделий, стойких к высокотемпературным циклическим испытаниям. 11. Применение сухой смеси А, как описано в любом из пп.1-6, в качестве материала для получения центробежным формованием однослойных изделий. 12. Применение композиции (а), как описано в любом из пп.4-6, в качестве материала для получения центробежным формованием однослойных изделий. 13. Применение сухой смеси А, как описано в любом из пп.1-6, в качестве материала для нанесения покрытий на трубопроводы. 14. Применение композиции (а), как описано в любом из пп.4-6, в качестве материала для нанесения покрытий на трубопроводы. 15. Применение утилизируемых многослойных изделий, полученных центробежным формованием,по любому из пп.1-6 в качестве смолы (б) в слое А. 16. Применение утилизируемых многослойных изделий, полученных центробежным формованием,по любому из пп.1-6 в качестве компонента смолы (а) в слое А.

МПК / Метки

МПК: B32B 27/32, C08J 11/06, C08J 5/00, B29C 41/04, B29C 41/22, B32B 27/34, B05D 7/22

Метки: центробежным, изделия, порошков, полиэтиленовых, полученные, формованием, смеси

Код ссылки

<a href="https://eas.patents.su/13-14687-poluchennye-centrobezhnym-formovaniem-izdeliya-iz-smesi-polietilenovyh-poroshkov.html" rel="bookmark" title="База патентов Евразийского Союза">Полученные центробежным формованием изделия из смеси полиэтиленовых порошков</a>

Предыдущий патент: Производные пиперидина, композиции на их основе, способы их применения

Следующий патент: Ингибиторы пролиферации раковых клеток, т-клеток и кератиноцитов

Случайный патент: Новые оксидоредуктазы и их применение