Смеситель для тяжелого сырья

Номер патента: 22132

Опубликовано: 30.11.2015

Авторы: Ларсон Уильям Артур, Мёрфи III, Вонг Юн, Джордж И., Джон Р., Кеннет Джек

Формула / Реферат

1. Устройство для испарения смеси углеводородного сырья и пара, которое содержит внешний относительно удлиненный корпус (4), включающий отвод (10), выпускную секцию (13), сужающуюся/расширяющуюся трубчатую секцию (3), подводящую секцию (2) и подвод (9),

(а) причем указанная подводящая секция (2) сообщается с

(i) впускной секцией (2а) в форме усеченного конуса, предназначенной для направления углеводородного сырья и разбавленной паровой смеси, полученной из подвода (9), во внутреннюю трубчатую секцию (2b), и

(ii) указанной внутренней трубчатой секцией (2b), предназначенной для прохода указанного углеводородного сырья и разбавленной паровой смеси из указанной впускной секции (2а), выполненной в форме усеченного конуса, через пластину (8), отделяющую указанную впускную секцию (2а) от сужающейся/расширяющейся трубчатой секции (3), причем указанный подвод (9) и подводящая секция (2) расположены в подводящем конце указанного устройства;

(b) указанная сужающаяся/расширяющаяся трубчатая секция (3) включает

(i) начальную секцию (3a), сужающуюся секцию (3b), горловину (3c) и расширяющуюся секцию (3d), причем стенки указанной расширяющейся секции (3d) проходят до указанного удлиненного корпуса (4) и соединяются с ним,

(ii) по меньшей мере один паровпускной канал (6) для приема пара из отверстия, расположенного вдоль указанного удлиненного корпуса (4), во внешнюю кольцеобразную область (11), образованную указанной пластиной (8) в подводящем конце, указанным удлиненным корпусом (4) и указанной расширяющейся секцией (3d) в отводящем конце,

(iii) причем указанная начальная секция (3a) образует вокруг указанной внутренней трубчатой секции (2b) внутреннюю кольцеобразную область (11а) для приема пара из указанной внешней кольцеобразной области (11), а также углеводородного сырья и разбавленной паровой смеси из указанной внутренней трубчатой секции (2b) и выпускает указанную смесь в сужающуюся секцию (3b),

(iv) указанная горловина (3c) принимает поток из сужающейся секции (3b), и

(v) указанная расширяющаяся секция (3d) принимает поток из горловины (3c); и

(с) указанная выпускная секция (13) сообщается с расширяющейся секцией (3d) указанной сужающейся/расширяющейся трубчатой секции (3), а указанная выпускная секция (13) сообщается с указанным отводом (10) в отводящем конце устройства.

2. Устройство по п.1, отличающееся тем, что паровпускной канал (6) расположен вдоль сужающейся/расширяющейся трубчатой секции (3) между указанной пластиной (8) и отводящим концом расширяющейся секции (3d).

3. Устройство по п.1, отличающееся тем, что касательная к поверхности сужающейся секции (3b) образует угол по меньшей мере в 5° с продольной осью устройства.

4. Устройство по п.1, отличающееся тем, что касательная к поверхности расширяющейся секции (3d) образует угол по меньшей мере в 5° с продольной осью устройства.

5. Устройство по п.1, отличающееся тем, что указанная пластина (8) выполнена заодно с внешней поверхностью внутренней трубчатой секции (2b) и внутренней поверхностью удлиненного корпуса (4).

6. Устройство по п.1, отличающееся тем, что указанная пластина (8) размещена между входной секцией (2а), выполненной в форме усеченного конуса, и подводящим концом начальной секции (3a) сужающейся/расширяющейся трубчатой секции (3).

7. Устройство по п.1, отличающееся тем, что диаметр внутренней трубчатой секции (2b) меньше диаметра удлиненного корпуса (4) и наименьшего диаметра сужающейся/расширяющейся трубчатой секции (3).

8. Устройство по п.1, отличающееся тем, что диаметр начальной секции (3a) больше диаметра указанной горловины (3c), но меньше диаметра удлиненного корпуса (4).

9. Устройство по п.1, отличающееся тем, что диаметр внутренней трубчатой секции (2b) меньше диаметра начальной секции (3a).

10. Устройство для испарения углеводородного сырья, включающее

внутреннюю трубчатую секцию (2b);

удлиненный корпус (4);

пластину (8), которая выполнена заодно с внутренней стенкой удлиненного корпуса (4) и внешней стенкой внутренней трубчатой секции (2b);

выпускную секцию (13) и

сужающуюся/расширяющуюся трубчатую секцию (3), которая расположена внутри удлиненного корпуса (4) и которая включает:

i) начальную секцию (3a),

ii) сужающуюся секцию (3b), диаметр которой постепенно уменьшается относительно диаметра начальной секции (3a),

iii) горловину (3c) и

iv) расширяющуюся секцию (3d), диаметр которой постепенно увеличивается от диаметра горловины (3c) до диаметра удлиненного корпуса (4), причем указанная расширяющаяся секция (3d) сообщается с указанной выпускной секцией (13), внутренняя трубчатая секция (2b), сужающаяся/расширяющаяся трубчатая секция (3), удлиненный корпус (4) и выпускная секция (13) имеют общую продольную ось, внутренняя трубчатая секция (2b) проходит через центральную часть пластины (8) и по меньшей мере часть отводящего конца внутренней трубчатой секции (2b) окружена подводящим концом начальной секции (3a) сужающейся/расширяющейся трубчатой секции (3), и отводящий конец расширяющейся секции (3d) выполнен заодно с выпускной секцией (13).

11. Устройство для испарения углеводородного сырья, включающее подвод (9), который сообщается с подводящей секцией (2), которая включает входную секцию (2а) в виде усеченного конуса и внутреннюю трубчатую секцию (2b), а устройство также включает выпускную секцию (13), которая сообщается с отводом (10), и сужающуюся/расширяющуюся трубчатую секцию (3), подводящий конец которой выполнен заодно с указанной впускной секцией (2а) в виде усеченного конуса, и которая включает:

i) начальную секцию (3a),

ii) сужающуюся секцию (3b), диаметр которой постепенно уменьшается относительно диаметра начальной секции (3a),

iii) горловину (3c), имеющую постоянный диаметр, и

iv) расширяющуюся секцию (3d), диаметр которой постепенно увеличивается от диаметра горловины (3c) до диаметра выпускной секции (13), причем указанная расширяющаяся секция (3d) сообщается с указанной выпускной секцией (13), подводящая секция (2) и начальная секция (3a) сужающейся/расширяющейся трубчатой секции (3) имеют общую продольную ось, по меньшей мере часть отводящего конца внутренней трубчатой секции (2b) окружена подводящим концом начальной секции (3a) сужающейся/расширяющейся трубчатой секции (3), и отводящий конец расширяющейся секции (3d) выполнен заодно с выпускной секцией (13).

12. Устройство по п.11, отличающееся тем, что по меньшей мере один паровпускной канал (6) расположен перед сужающейся секцией (3b) вдоль начальной секции (3a) сужающейся/расширяющейся трубчатой секции (3).

13. Устройство по п.11, отличающееся тем, что касательная к поверхности сужающейся секции (3b) образует угол по меньшей мере 5° с продольной осью устройства.

14. Устройство по п.11, отличающееся тем, что касательная к поверхности расширяющейся секции (3d) образует угол по меньшей мере 5° с продольной осью устройства.

15. Устройство по п.11, отличающееся тем, что диаметр внутренней трубчатой секции (2b) меньше наименьшего диаметра сужающейся/расширяющейся трубчатой секции (3).

16. Устройство по п.11, отличающееся тем, что диаметр внутренней трубчатой секции (2b) меньше диаметра начальной секции (3a).

17. Способ испарения тяжелого углеводородного сырья с использованием устройства по любому из пп.1, 10 или 11, включающий:

i) смешивание подогретого углеводородного сырья с разбавленным паром с целью частично испарить углеводородное сырье и получить двухфазную жидкостно-паровую смесь;

ii) направление указанной двухфазной жидкостно-паровой смеси в подвод (9), который сообщается с подводящей секцией (2), содержащей впускную секцию (2а) в форме усеченного конуса, которая сообщается с внутренней трубчатой секцией (2b) для обеспечения прохождения указанной двухфазной жидкостно-паровой смеси в сужающуюся/расширяющуюся трубчатую секцию (3), имеющую, в свою очередь, начальную секцию (3a), сужающуюся секцию (3b) для смешивания углеводородного сырья, которая сообщается с горловиной (3c), причем двухфазная жидкостно-паровая смесь выходит из горловины (3c) через расширяющуюся секцию (3d), которая сообщается с выходной секцией (13), имеющей отвод (10), а указанные подводящая секция (2), сужающаяся/расширяющаяся трубчатая секция (3) и удлиненный корпус (4) имеют общую продольную ось, при этом внутри указанного устройства в подводящей области удлиненного корпуса (4) расположена пластина (8), которая выполнена заодно с внутренней стенкой удлиненного корпуса (4), а указанная внутренняя трубчатая секция (2b) проходит через указанную пластину (8) и выполнена заодно с ней, причем пластина (8) и сужающаяся/расширяющаяся трубчатая секция (3) образуют внешнюю кольцеобразную область (11) между внутренней стенкой удлиненного корпуса (4) и внешней стенкой сужающейся/расширяющейся трубчатой секции (3), а внутренняя трубчатая секция (2b) подводящей секции (2) и начальная секция (3a) сужающейся/расширяющейся трубчатой секции (3) задают внутреннюю кольцеобразную область (11а), причем пар из паровпускного канала (6) в удлиненном корпусе (4) проходит через указанную внешнюю кольцеобразную область (11), по существу, в направлении, противоположном направлению потока двухфазной жидкостно-паровой смеси, пока указанный пар не поступит в указанную внутреннюю кольцеобразную область (11а) и не смешается с двухфазной жидкостно-паровой смесью в зоне (12) испарения в указанной сужающейся секции (3b) указанной сужающейся/расширяющейся трубчатой секции (3) перед выходом из отвода (10); и

iii) дальнейший нагрев двухфазной жидкостно-паровой смеси и пара для получения пара, насыщенного, по существу, полностью испаренными углеводородами, или пара, насыщенного полностью испаренными углеводородами, и последующего крекинга углеводородов указанного пара, насыщенного испаренными углеводородами, в радиантной секции печи для получения крекированного нефтепродукта.

18. Способ по п.17, отличающийся тем, что тяжелое углеводородное сырье содержит, по меньшей мере, вакуумный газойль, тяжелый газойль, сырую нефть, деасфальтированную нефть, нефтепродукты, полученные из нефтеносных песков или нефтеносных сланцев, тяжелые фракции сжижения газа, тяжелый конденсат и осадок гидрокрекинга.

19. Способ по п.17, отличающийся тем, что количество разбавляющего пара, используемого на первой ступени (i) смешивания, составляет примерно от 5 до 20% от общего количества использованного пара.

20. Способ по п.17, отличающийся тем, что пар, который поступает в указанную внутреннюю кольцеобразную область (11а), представляет собой перегретый пар, который вводится в устройство по меньшей мере через один паровпускной канал (6).

21. Способ по п.17, отличающийся тем, что отношение общего объема разбавляющего пара к тяжелому углеводородному сырью находится в диапазоне от примерно 0,5:1 до примерно 1,1:1.

Текст

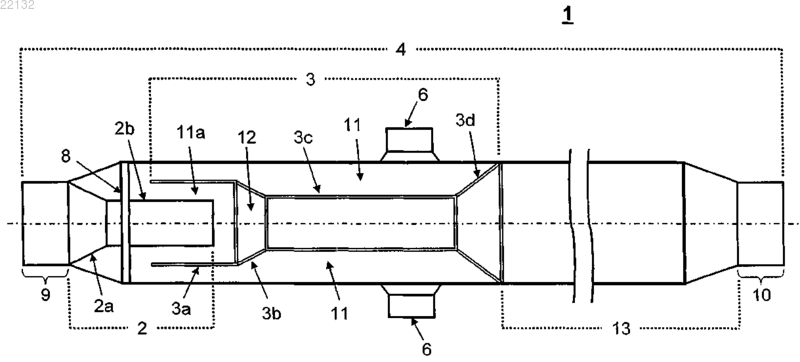

СМЕСИТЕЛЬ ДЛЯ ТЯЖЕЛОГО СЫРЬЯ Предложено устройство, выполненное с возможностью полностью испарять поступающее в него тяжелое углеводородное сырье. Устройство представляет собой так называемый смеситель для тяжелого сырья и состоит из труб, которые имеют общую продольную ось. Внутренняя трубчатая секция подает в устройство двухфазную жидкостно-паровую смесь углеводородного сырья и разбавленного пара. Сходящаяся/расходящаяся трубчатая секция оснащена уникальной конструкцией, которая сходится, образуя горловину, и затем расходится,образуя выпускную секцию. Сходящаяся секция подает равномерный поток перегретого пара на пар, насыщенный углеводородами, который поступил из внутренней трубчатой секции. Соприкосновение перегретого пара с потоком всасываемого пара приводит к смешиванию и дальнейшему испарению в горловине. Смесь проходит сходящуюся/расходящуюся трубчатую секцию в выпускную секцию, где испарение полностью завершается. Полностью испаренный поток направляется из устройства на дальнейшую переработку. Область техники Настоящее изобретение относится, главным образом, к устройству и способу испарения тяжелого углеводородного сырья. В частности, настоящее изобретение относится к устройству и способу, по существу, полного испарения тяжелого углеводородного сырья, смешанного с паром. Изобретение также относится к использованию устройства и способа для производства газообразных и жидких продуктов,таких как олефины, полученные из тяжелого углеводородного сырья. Уровень техники Широко известно использование термического крекинга для преобразования углеводородного сырья в более полезные газообразные и жидкие побочные продукты. Крекинг-процесс, известный также как пиролиз, разрывает углерод-углеродные связи в длинных углеводородах с целью формирования более коротких углеводородных цепей. Общая скорость реакции и конечные продукты зависят от температуры обработки, давления и времени обработки. Термический крекинг обычно использовался для производства олефинов, таких как этилен, пропилен или бутен, из разных типов относительно легкого углеводородного сырья, такого как этан, пропан и нафта. Паровой крекинг представляет собой высокотемпературный процесс термического крекинга, который обычно осуществляется в пиролизной печи. Типовая пиролизная печь обычно имеет две основные секции: конвекционную секцию и радиантную секцию. Газообразное или жидкое углеводородное сырье вводится в конвекционную секцию, где оно вступает в непрямой контакт с отработанными газами топки печи и подогревается ими. Кроме того,при необходимости в конвекционную секцию может быть добавлен пар для разбавления. Жидкое углеводородное сырье подогревается в конвекционной секции для получения жидкостно-паровой двухфазной смеси. Подогретое сырье затем направляется в радиантную секцию, в которой смесь сырья и пара нагревается теплом излучения и обычно подвергается крекингу при температурах до 850C при времени обработки, измеряемом десятыми долями секунды, для формирования требуемых продуктов. После крекинга крекированный газ выходит из печи, предпочтительно быстро охлаждается и посылается дальше для дальнейшей переработки. Продукты, образовавшиеся в результате крекинг-процесса, зависят от таких факторов, как состав сырья, соотношение углеводородов и пара, а также температура крекинга, давление и время обработки в печи. Крекинг пара в пиролизной печи использовался для успешного производства олефинов из легкого углеводородного сырья, такого как этан, пропан, сжиженный нефтяной газ (СНГ) или нафта. Однако существует постоянная потребность в снижении затрат, связанных с производством олефинов. Один из имеющихся подходов предусматривает использование более дешевого сырья, которое может быть экономично улучшено путем пиролизного крекинга. Например, использование тяжелого сырья, которое тяжелее этана или нафты, являвшихся основным сырьем, вероятно, сможет удешевить производство олефина. Таким тяжелым углеводородным сырьем может быть атмосферный газойль, вакуумный газойль,сырая нефть, деасфальтированная нефть, нефтепродукты, полученные из нефтеносных песков или нефтеносных сланцев, тяжелые фракции сжижения газа, тяжелый конденсат и осадок гидрокрекинга. Однако использование этого тяжелого сырья, начальная точка кипения которого выше 200C, в пиролизной печи может привести к закупорке или закоксовыванию труб конвекционной секции, что неблагоприятно влияет на работу и производительность печи. Это происходит, когда не испарившиеся тяжелые фракции подвергаются действию высоких температур в металлических трубах внутри конвекционной секции. В этом случае возникает необходимость периодически приостанавливать производство и чистить пиролизную печь, что значительно сокращает производительность и увеличивает производственные затраты. Для решения этой задачи тяжелое углеводородное сырье должно полностью испаряться в присутствии пара в пределах ненагретой поверхности. Для решения вышеуказанной задачи и других задач, связанных с пиролитическим крекингом тяжелого углеводородного сырья, был применен ряд подходов. Например, в патенте США 6632351, выданном Нгану и соавторам, и патенте США 7311746, выданном Стеллу и соавторам, которые включены в полном объеме в настоящее описание посредством ссылки, раскрыто устройство для пиролизации тяжелого сырья, которое сепарирует летучие и нелетучие компоненты тяжелого сырья. Легкие компоненты углеводородов, которые вызывают меньше проблем, связанных с коксованием, подаются в печь для парового крекинга, где они могут преобразовываться в олефины. Тяжелые углеводородные компоненты направляются, например, в резервуар для хранения, где они могут быть переработаны с использованием других способов, таких как флюид-каталитический крекинг. Однако эти подходы требуют реализации дополнительных технологических операций, а также добавления перед конвекционной секцией одного или двух узлов для смешивания и сепарации. Это существенно усложняет способ и приводит к повышению капитальных затрат. Еще один пример описан в патенте США 5190634, выданном Фернандесу-Боджину и соавторам,и патенте США 5817226, выданном Эрику Ленглету, которые в полном объеме включены в настоящее описание посредством ссылки. В указанных патентах раскрыты способы, в которых коксообразование сдерживается путем использования потоков газа, насыщенного водородом, например H2, CH4 или испаренного легкого углеводородного сырья, для смешивания с тяжелым углеродным сырьем и его испарения. Включение водородсодержащих продуктов в конвекционную секцию минимизирует коксообразова-1 022132 ние, например, путем сдерживания полимеризации подогретых углеводородов. Однако реализация указанных подходов предусматривает использование дополнительных труб для подачи требуемого насыщенного углеродом пара, что усложняет конструкцию и повышает ее стоимость. Необходимость использования технологических газов, таких как H2, также повышает общие эксплуатационные затраты. Еще один пример описан в патенте США 4498629, выданном Александру Грондману, и патенте США 6797238, выданном Чандрасекхарану и соавторам, которые в полном объеме включены в настоящее описание посредством ссылки. В этих патентах раскрыто устройство, которое минимизирует склонность к коксообразованию путем полного испарения тяжелого углеводородного сырья паром перед подачей сырья в радиантную нагревательную секцию печи. Устройство включает два концентрических трубчатых элемента с совпадающими продольными осями, между которыми образовано кольцевое пространство. К открытому концу внешнего трубчатого элемента за местом, где перегретый пар вступает во взаимодействие с тяжелым углеводородным сырьем, прикреплен слегка расходящийся вытянутый элемент в форме усеченного конуса. Такая конфигурация выбрана для сокращения числа капель жидкости,которые вступают в контакт со стенками указанного элемента, выполненного в форме усеченного конуса, с целью снижения риска коксообразования. Однако для, по существу, полного испарения углеводородного сырья в таком устройстве требуется очень большая протяженность зоны испарения. Это увеличивает капитальные затраты и требует наличия свободного пространства в конвекционной секции печи. Дополнительные способы и системы для крекинга тяжелого углеводородного сырья описаны, например, в патентах США 3617493; 4673486; 5580443; 7090765; 7247765; 7297833; 7312371; 7351872 и 7358413, а также в опубликованной патентной заявке США 2007/0232845. Каждый из вышеуказанных документов в полном объеме включен в настоящее описание по ссылке. Известные из уровня техники подходы включают использование различных способов и систем для производства более легких углеводородных продуктов из тяжелого углеводородного сырья с разной степенью эффективности и устранения некоторых проблем, связанных с закоксовыванием или закупоркой. Однако существует постоянная потребность в улучшении конструкции, повышении эффективности, снижении затрат. Краткое описание изобретения Согласно одному из вариантов реализации настоящего изобретения предложено устройство для испарения смеси углеводородного сырья и пара, которое содержит внешний относительно удлиненный корпус, включающий отвод, выпускную секцию, сходящуюся/расходящуюся трубчатую секцию, подводящую секцию и подвод, (а):(i) впускной секцией в форме усеченного конуса, предназначенной для направления углеводородного сырья и разбавленной паровой смеси, полученной из подвода, во внутреннюю трубчатую секцию, и(ii) указанной внутренней трубчатой секцией, предназначенной для прохода указанного углеводородного сырья и разбавленной паровой смеси из указанной впускной секции, выполненной в форме усеченного конуса, через пластину, отделяющую указанную впускную секцию от сходящейся/расходящейся трубчатой секции, причем указанный подвод и подводящая секция расположены в подводящем конце указанного устройства;(i) начальную секцию, сходящуюся секцию, горловину и расходящуюся секцию, причем стенки указанной расходящейся секции проходят до указанного удлиненного корпуса и соединяются с ним,(ii) по меньшей мере один паровпускной канал для впуска пара из отверстия, расположенного вдоль указанного удлиненного корпуса, во внешнюю кольцеобразную область, образованную указанной пластиной в подводящем конце, указанным удлиненным корпусом и указанной расходящейся секцией в отводящем конце,(iii) причем указанная начальная секция образует вокруг указанной внутренней трубчатой секции внутреннюю кольцеобразную область для приема пара из указанной внешней кольцеобразной области, а также углеводородного сырья и разбавленной паровой смеси из указанной внутренней трубчатой секции,и выпускает указанную смесь в сходящуюся секцию,(iv) указанная горловина принимает поток из сходящейся секции, и(v) указанная расходящаяся секция принимает поток из горловины; и(c) указанная выпускная секция гидравлически соединена с расходящейся секцией указанной сходящейся/расходящейся трубчатой секции, а указанная выпускная секция гидравлически соединена с указанным отводом в отводящем конце устройства. Согласно еще одному варианту реализации изобретения предложено устройство для испарения углеводородного сырья. Устройство включает подвод, который гидравлически соединен с подводящей секцией, которая включает входную секцию в виде усеченного конуса и внутреннюю трубчатую секцию; устройство также включает выпускную секцию, которая гидравлически соединена с отводом, и сходящуюся/расходящуюся трубчатую секцию, подводящий конец которой выполнен заодно с указанной впускной секцией в виде усеченного конуса и которая включает:i) начальную секцию,ii) сходящуюся секцию, диаметр которой постепенно уменьшается относительно диаметра начальной секции,-2 022132iv) расходящуюся секцию, диаметр которой постепенно увеличивается от диаметра горловины до диаметра выпускной секции, причем указанная расходящаяся секция гидравлически соединена с указанной выпускной секцией, подводящая секция и начальная секция сходящейся/расходящейся трубчатой секции имеют общую продольную ось, по меньшей мере часть отводящего конца внутренней трубчатой секции окружена подводящим концом начальной секции сходящейся/расходящейся трубчатой секции, и отводящий конец расходящейся секции выполнен заодно с выпускной секцией. Согласно еще одному варианту реализации настоящего изобретения предложен способ испарения тяжелого углеводородного сырья. Согласно способу осуществляют:i) смешивание подогретого углеводородного сырья с разбавленным паром с целью частично испарить углеводородное сырье и получить двухфазную жидкостно-паровую смесь;ii) направление указанной двухфазной жидкостно-паровой смеси в подвод, который гидравлически соединен с подводящей секцией, содержащей впускную секцию в форме усеченного конуса, которая гидравлически соединена с внутренней трубчатой секцией для обеспечения прохождения указанной двухфазной жидкостно-паровой смеси в сходящуюся/расходящуюся трубчатую секцию, имеющую, в свою очередь, начальную секцию, сходящуюся секцию для смешивания углеводородного сырья, которая гидравлически соединена с горловиной, причем двухфазная жидкостно-паровая смесь выходит из горловины через расходящуюся секцию, которая гидравлически соединена с выходной секцией, имеющей отвод, а указанные подвод, сходящаяся/расходящаяся трубчатая секция и удлиненный корпус имеют общую продольную ось, при этом внутри указанного устройства в подводящей области удлиненного корпуса расположена пластина, которая выполнена заодно с внутренней стенкой удлиненного корпуса, а указанная внутренняя трубчатая секция проходит через указанную пластину и выполнена заодно с ней,причем пластина и сходящаяся/расходящаяся трубчатая секция образуют внешнюю кольцеобразную область между внутренней стенкой удлиненного корпуса и внешней стенкой сходящейся/расходящейся трубчатой секции, а внутренняя трубчатая секция подводящей секции и начальная секция сходящейся/расходящейся трубчатой секции задают внутреннюю кольцеобразную область, причем пар из паровпускного канала в удлиненном корпусе проходит через указанную внешнюю кольцеобразную область,по существу, в направлении, противоположном направлению потока двухфазной жидкостно-паровой смеси, пока указанный пар не поступит в указанную внутреннюю кольцеобразную область и не смешается с двухфазной жидкостно-паровой смесью в зоне испарения в указанной сходящейся секции указанной сходящейся/расходящейся трубчатой секции перед выходом из отвода; иiii) дальнейший нагрев двухфазной жидкостно-паровой смеси и пара для получения пара, насыщенного, по существу, полностью испаренными углеводородами, или пара, насыщенного полностью испаренными углеводородами, и последующего крекинга углеводородов указанного пара, насыщенного испаренными углеводородами, в радиантной секции печи для получения крекированного нефтепродукта. Согласно еще одному варианту реализации задачей настоящего изобретения является создание простого, компактного и экономичного устройства, которое обеспечивает эффективное смешивание с паром и, по существу, полное или полное испарение тяжелого углеводородного сырья, а также сокращает или сводит к минимуму проблемы, связанные с закоксовыванием или закупоркой. В некоторых вариантах реализации настоящего изобретения проблемы, связанные с закоксовыванием, в значительной степени устраняются по меньшей мере, по существу, полным испарением тяжелого углеводородного сырья в присутствии пара перед крекингом в радиантной нагревательной секции традиционной пиролизной печи,по существу, полное испарение достигается за счет уникальной конструкции устройства, благодаря которой обеспечивается эффективное испарение, сокращается или сводится к минимуму требуемая протяженность и снижаются как капитальные, так и эксплуатационные затраты. По меньшей мере, по существу, полное или полное испарение смеси углеводородного сырья с паром достигается за счет конструкции и компоновки внутренней секции, сходящейся/расходящейся трубчатой секции, удлиненного корпуса и выпускных секций. Несмотря на то что изобретатели настоящего изобретения не хотят связывать себя какой-либо теорией, предполагается, что относительно узкая внутренняя кольцеобразная область между подводящей секцией и отверстием, ведущим в сходящуюся/расходящуюся трубчатую секцию, увеличивает скорость вхождения перегретого разбавленного пара. Благодаря этому пар приобретает дополнительный момент и кинетическую энергию для максимизации испарения. Еще одним преимуществом является схождение потоков в сходящейся части сходящейся/расходящейся трубчатой секции, что приводит к прямому столкновению периферического потока с основным потоком в зоне испарения и значительно повышает скорость смеси. Это приводит к образованию турбулентности и высокой степени сдвига, улучшая, таким образом, смешивание пара с углеводородным сырьем. Краткое описание чертежей Фиг. 1 схематически показывает поперечный разрез смесителя для тяжелого сырья, иллюстрирующий общую форму и компоновку элементов подводящей секции, сходящейся/расходящейся трубчатой секции, удлиненного корпуса и выпускной секции. Фиг. 2 показывает смеситель для тяжелого сырья с обозначением размеров подводящей секции,-3 022132 сходящейся/расходящейся трубчатой секции, удлиненного корпуса и выпускной секции. Фиг. 3 показывает поперечный разрез смесителя для тяжелого сырья и иллюстрирует поток углеводородного сырья и пара в условиях нормальной работы. Фиг. 4 показывает поперечный разрез смесителя для тяжелого сырья согласно второму варианту реализации, в котором отсутствует внешняя кольцеобразная область. Подробное описание изобретения Указанная выше задача изобретения и другие его задачи станут более очевидными из нижеследующего описания и иллюстрирующих его конструктивных исполнений, которые описаны подробно со ссылками на сопутствующие чертежи. Похожие элементы на каждой фигуре обозначены аналогичными цифрами, вследствие чего последующие подробные описания этих элементов опущены для краткости. В одном из вариантов реализации настоящее изобретение относится к улучшенному смесителю для тяжелого сырья (1), показанному на фиг. 1. Смеситель для тяжелого сырья (1) может быть расположен внутри или снаружи конвекционной секции печи и гидравлически соединен с конвекционной секцией традиционной конвекционной пиролизной печи и выполнен с возможностью впуска двухфазной жидкостно-паровой смеси, состоящей из углеводородного сырья и разбавленного пара. После того как смесь проходит через смеситель для тяжелого сырья (1), вырабатывается, по существу, целиком/полностью испаренный объем углеводородного сырья, который подается в радиантную секцию для пиролитического крекинга. По сравнению с известными смесителями у смесителя для тяжелого сырья (1) значительно короче общая длина, требуемая для испарения тяжелого углеводородного сырья. Это делается, главным образом, за счет оригинальной сходящейся и расходящейся трубчатой секции (3), в которую входят секции(3a-3d), расположенные внутри смесителя для тяжелого сырья (1), как это представлено на фиг. 1. При описании нового смесителя для тяжелого сырья (1), представленного на фиг. 1-3, подводящая сторона показана слева, в то время как отводящая сторона показана справа. При таком положении поток углеводородного сырья на фиг. 1, например, направляется слева направо. Сам смеситель для тяжелого сырья (1) спроектирован как сочетания коаксиальных трубчатых секций, имеющих совпадающие продольные оси,например верхней впускной секции (2), сходящейся/расходящейся трубчатой секции (3), вытянутого корпуса (4), который включает верхний впускной канал (9), выпускную секцию (13) и нижний выпускной канал (10). Диаметр каждой трубчатой секции таков, что диаметр нижней части (например, (2b верхнего впускного канала (2) меньше, чем наименьший диаметр сходящейся/расходящейся трубчатой секции (3), а диаметры вытянутого корпуса (4) больше, чем самый большой диаметр сходящейся/расходящейся трубчатой секции (3). Хотя смеситель для тяжелого сырья (1) и секции 2-4, входящие в его состав, описаны в спецификации в основном как трубки, имеющие круглое поперечное сечение, следует понимать, что ни форма, ни сечение этих трубок не ограничиваются этим. Могут быть использованы и другие варианты форм, которые известны из уровня техники, включая, например, овальную, квадратную,прямоугольную или шестиугольную форму сечения. Трубчатые секции могут быть изготовлены из любого материала, способного пропускать углеводородное сырье и пар и выдерживать условия воздействия агрессивных химических сред, а также экстремальные величины давления и температуры. В число примеров входит науглероженная сталь, низколегированные стали, содержащие хром и молибден, или нержавеющие стали, более высокие температуры и/или в большей степени связанные с коррозией материалы, такие как сплавы никеля, титана и меди. Однако выбор используемых для изготовления материалов не столь важен для данного изобретения и не следует полагать, что выбор материала ограничит возможности изобретения. Вытянутый корпус (4), включающий верхний впускной канал (9), выпускную секцию (13) и нижний выпускной канал (10), по большей части является расположенным по одной линии с расходящейся секцией (3d) будучи совмещенным со впускным отверстием выпускной секции (13). Верхний конец вытянутого корпуса (4) включает входной канал верхней части (9) для ввода смеси углеводородного сырья и разбавленного пара, в то время как нижний конец выпускной секции (13) включает нижний выпускной канал (10), предназначенный для направления подвергшегося испарению углеводородного сырья от устройства к печи для перегрева и крекинга. Вытянутый корпус (4) и выходная секция (13) имеют достаточную длину l4o и l13o соответственно, с целью обеспечить в основном полностью превращенное в пар углеводородное сырье. Вытянутый корпус (4) оснащен также по меньшей мере одним паровпускным каналом(6) вдоль его периферии. Паровпускной канал (6) расположен ниже, чем верхний паровпускной канал (9),и находится в пределах участка, определяющего внешнюю кольцеобразную область (11) между сходящейся/расходящейся трубчатой секцией (3) и вытянутым корпусом (4). Паровпускной канал (6) обеспечивает доставку перегретого разбавленного пара во внешнюю кольцеобразную область (11). Верхняя впускная секция (2) имеет внутреннюю длину l2i со впускной секцией в виде усеченного конуса (2 а), сообщающейся через движение жидкости с верхним впускным каналом (9) в целях получения жидкостно-паровой двухфазной смеси углеводородного сырья и разбавляющего пара. Впускной канал в виде усеченного конуса (2 а) простирается от верхнего впускного канала (9) к внутренней трубчатой секции (2b) таким образом, что она сообщается через движение жидкости с внутренней трубчатой секцией (2b) верхней впускной секции (2). Внутренняя трубчатая секция (2b) простирается от впускной секции, выполненной в виде усеченного конуса (2 а), и проходит через пластину (8), которая выполнена заодно с внутренней поверхностью удлиненного корпуса (4), смеситель для тяжелого сырья (1). Пластина (8) расположена между впускной секцией, выполненной в виде усеченного конуса (2 а), и верхним концом сходящейся/расходящейся трубчатой секции (3), с тем, чтобы скрыть верхний конец внешней кольцеобразной области (11), образованной между вытянутым корпусом (4) и внутренней трубчатой секцией (2b). Сходящаяся/расходящаяся трубчатая секция (3) расположена между верхней впускной секцией (2) и выпускной секцией (13) вытянутого корпуса (4) и имеет диаметр, который варьируется по длине корпуса в продольном направлении. Сходящаяся/расходящаяся трубчатая секция (3) состоит из четырех конкретных подсекций: начальной секции (3 а), которая представляет собой прямую секцию длиной l3a и диаметром d3a, меньшим, чем диаметр d4o вытянутого корпуса (4), но большим, чем диаметр d2i внутренней трубчатой секции (2b); сходящаяся секция (3b), которая обеспечивает схождение сходящейся/расходящейся трубчатой секции (3) путем постепенного сокращения диаметра сходящейся/расходящейся трубчатой секции (3) на протяжении длины l3b и в пределах угла схождения 3b; секции-горловины(3c), имеющей небольшую длину, измеряемую прямой линией l3c, и постоянный диаметр d3c (сходящаяся секция (3b) соединяет начальную секцию (3a) и секцию-горловину (3c; и расходящейся секцией (3d),причем обеспечен такой диаметр расходящейся секции, который постепенно увеличивается от диаметра секции-горловины (3c) d3c до диаметра d4o вытянутого корпуса (4) на протяжении длины l3d в пределах угла расхождения 3d. Диаметр d3c секции-горловины (3c) идентичен диаметру нижнего выпускного канала сходящейся секции (3b). Нижний конец расходящейся секции (3d) является частью внутренней поверхности вытянутого корпуса (4), образуя герметичное уплотнение. Сочетание начальной секции, сходящейся секции, секции-горловины и расходящейся секции, то есть 3a-d, образует сходящуюся/расходящуюся трубчатую секцию (3). Сходящаяся/расходящаяся трубчатая секция (3), пластина (8) и вытянутый корпус (4) образуют внешнюю кольцеобразную область (11). Внешняя кольцеобразная область (11) ускоряет ввод перегретого пара в смеситель для подачи тяжелого сырья через канал для впуска пара (6). Назначение верхнего впускного канала (2) состоит в том, чтобы подавать двухфазную смесь в зону испарения (12), которую образуют сходящаяся секция (3b) сходящейся/расходящейся трубчатой секции(3). Вытянутый корпус (4) в предпочтительном конструктивном исполнении является прямой трубой длины l4o и диаметра d4o, которая оснащена по меньшей мере одним паровпускным каналом (6) вдоль своей периферической части для подачи перегретого пара для разбавления. На фиг. 1-3 паровпускные каналы (6) расположены рядом с нижней частью секции-горловины (3c) на расстоянии l6 от положения,где расходящаяся секция (3d) образует одно целое с вытянутым корпусом (4). Это ускоряет подогрев сходящейся/расходящейся трубчатой секции по всей длине (3) паром, который подается через входной паровпускной канал (6) по принципу противотока, хотя паровпускной канал (6) показан и описан таким образом, что он представляется расположенным вверху. Над позицией, где секция-горловина (3c) сходится с расходящейся секцией (3d), внешняя кольцеобразная область (11) может быть продолжена и далее вниз, а паровпускное отверстие (6) может быть сдвинуто ближе к выпускному отверстию в нижней части смесителя для тяжелого сырья (1), таким образом, что нагреваться будет весь путь смеси углеводородного сырья с разбавляющим паром. Перегретый разбавляющий пар, поступающий в смеситель для тяжелого сырья (1) через паровпускное отверстие (6), изначально течет через внешнюю кольцеобразную область (11), образованную между вытянутым корпусом (4) и сходящейся/расходящейся трубчатой секцией (3), по течению потока или в противоточном направлении по отношению к углеводородному сырью, поступающему в верхнее впускное отверстие (9), что показано открытыми стрелками, представленными на фиг. 3. Пространство или зазор длиной lg имеется между пластиной (8) и началом сходящейся/расходящейся трубчатой секции (3). Это пространство создает такую область внутри смесителя для тяжелого мазута (1), в которой противоточный поток перегретого разбавляющего пара из внешней кольцеобразной области (11) делает поворот на 180 и течет вниз во внутренней кольцеобразной области(11 а) между внутренней трубчатой секцией (2b) и начальной секцией (3a) сходящейся/расходящейся трубчатой секцией (3). Длина зазора lg, где противоточный поток перегретого пара для разбавления из внешней кольцеобразной области (11) делает поворот на 180 и течет вниз, длина l3a начальной секции(3a) и длина верхней впускной секции (2) таковы, что концевая плоскость начальной секции (3a) находится на коротком расстоянии книзу от впускного канала верхней впускной секции (2). Зазор lg наряду с внутренней трубчатой секцией (2b)/начальной секцией (3a) и начальной секцией (3a)/вытянутым корпусом (4) и кольцеобразной областью (образованным d3a-d2i и d4o-d3a соответственно) тщательно разработаны и их размеры тщательно подогнаны к тому, чтобы они могли предопределять скорость входящего перегретого разбавляющего пара. Эти размеры и далее будут определяться с учетом типового конструктивного исполнения, которое будет описано ниже. Конструкция и компоновка сходящейся/расходящейся трубчатой секции (3) обеспечивают наличие высокоскоростного внешнего потока перегретого разбавляющего пара вокруг нижнего конца внутренней трубчатой секции (2b). Факторы, учитываемые при проектировании смесителя для тяжелого сырья, включают размер внутренней кольцеобразной области(11 а) и расположение внутренней трубчатой секции (2b) по отношению к сходящейся/расходящейся трубчатой секции (3). Расположение каждого компонента выбрано таким образом, что даже поток пара образуется вокруг верхнего конца начальной секции (3a) и нижнего конца внутренней трубчатой секции(2b). Двухфазная смесь углеводородов с паром поступает в смеситель для тяжелого сырья (1) из нижнего впускного канала (9) в верхнюю впускную секцию (2), где она вытекает из нижнего конца и поступает в зону испарения (12), как это показано сплошными стрелками на фиг. 3. Сам сходящийся характер сходящейся секции (3b) сходящейся/расходящейся трубчатой секции (3) направляет перегретый разбавляющий пар в двухфазную смесь углеводородов и пара, которая выходит из внутренней трубчатой секции(2b). Соприкосновение перегретого пара (открытые стрелки) с углеводородным паром (закрытые стрелки) приводит к началу смешивания и дальнейшего испарения жидкого углеводородного компонента. Полуугол инжекции 3b определяется углом, образованным между касательной к стенке сходящейся секции(3b) и продольной оси смесителя для тяжелого сырья (1). Полуугол инжекции 3b может быть оптимизирован таким образом, что степень перемешивания будет максимальной при всплеске, а образование отложений на стенках будет сведено до минимума. Больший полуугол инжекции 3b приводит к тому, что пересечение двух пересекающихся потоков становится ближе к выходному каналу внутренней трубчатой секции (2b). Благодаря этому повышается интенсивность перемешивания и испарения. Однако, если полуугол инжекции 3b слишком велик, возможен излишний всплеск. Это вызовет слияние жидких капель и их отложение на трубчатых стенках в ходе ранних стадий перемешивания. После того как два потока пересекутся в зоне испарения (12), смесь углеводородов и разбавляющего пара будет течь через секцию-горловину (3c). Секция-горловина (3c) является местом, где смесь углеводорода и разбавляющего пара приобретает наивысшую скорость. Впоследствии наиболее интенсивное перемешивание и испарение имеют место именно в этой секции. Повышенная скорость смеси углеводорода и пара ускоряет полное испарение и сводит до минимума количество капель жидкости. После прохождения через секцию-горловину (3c) на высокой скорости смесь выходит наружу через расходящуюся секцию (3d), как это показано пунктирными открытыми стрелками на фиг. 3. В пределах расходящейся секции (3d) диаметр расходится от величины диаметра секции-горловины (3c) до диаметра вытянутого корпуса (4) в пределах угла расхождения 3d. Это расхождение в диаметре трубы также сокращает число жидких капель, которые достигают боковых стенок и осаждаются на них. В одном из конструктивных исполнений полуугол инжекции 3b и угол расхождения 3d составляют примерно 5. Общее сокращение оседания веществ на стенках имеет место, главным образом, благодаря увеличению как скорости выхода из секции-горловины (3c), так и степени испарения углеводородно-паровой смеси, выработанной в сходящейся/расходящейся трубчатой секции (3). Книзу от точки схождения сходящейся/расходящейся трубчатой секции (3) и вытянутого корпуса(4) (или от узла, сформированного между расходящейся секцией (3d) и вытянутым корпусом (4, смеситель для тяжелого сырья (1) имеет выпускной отсек (13), который представляет собой прямой отсек заранее преопределенной длины (l13o) и диаметра (d13o). Длина подобрана так, что можно обеспечить полное испарение жидкой фазы, которая имеется в смеси. После выхода из нижнего выпускного канала (10) смесителя для тяжелого сырья (1) пар направляется к виткам конвективной печи для окончательного нагрева перед крекингом в радиационных витках. Общая длина l4o смесителя для тяжелого сырья (1) значительно ниже, чем соответствующий показатель типовых смесителей для тяжелого сырья, имеющих такую же величину расхода вещества. Компактный размер объясняется оригинальной конструкцией сходящейся/расходящейся трубчатой секции (3). Одним из преимуществ является противоток перегретого пара через внешнюю кольцеобразную область(11), образовавшуюся между вытянутым корпусом (4) и начальной секцией (3a). Поток перегретого пара,движущийся противотоком через внешнюю кольцеобразную область (11), делает поворот 180 и затем продолжает движение вниз через внешнюю кольцеобразную область (11 а), образованную между внутренней трубчатой секцией (2b) и начальной секцией (3a), с целью выработки более равномерного потока и распределения перегретого пара вокруг нижнего конца внутренней трубчатой секции (2b). В этом случае длинная прямая выпускная труба (например, имеющая протяженность от выхода из расходящейся секции (3d) до нижнего конца выпускной секции (13 с целью минимизировать уклон потока, созданный благодаря вводу пара из бокового порта, не требуется. Типовые боковые порты, которые хорошо известны из уровня техники, описаны и представлены, например, в патенте США 6797238 и 4498629. Еще одним преимуществом является то, что относительно узкая внутренняя кольцеобразная область (11 а) между внутренней трубчатой секцией (2b) и начальной секцией (3a) увеличивает входную скорость перегретого разбавляющего пара. Благодаря этому вырабатывается пар с дополнительным моментом и кинетической энергией с целью доведения до максимума испарения жидких углеводородов в двухфазной смеси. Еще одно преимущество заключается в том, что схождение потоков в пределах сходящейся секции (3b) приводит к прямому соприкосновению окаймляющего потока с основным потоком в зоне испарения (12), благодаря чему улучшается перемешивание и испарение. Структура потока внутри горловины сходящейся/расходящейся трубчатой секции (3), образованной схождением секции-горловины (3c), значительно повышает скорость смеси. Это приводит к турбулентности и высокой степени сдвига, благодаря чему улучшается смешивание разбавляющего пара и углеводородного сырья. Более того, ввод перегретого пара во внешнюю кольцеобразную область (11) по принципу противотока (по отношению к углеводородному сырью из верхнего впускного канала (9 полностью и равномерно нагревает стенки сходящейся/расходящейся трубчатой секции (3). Горячая стенка сходящейся/расходящейся трубчатой секции (3) способствует испарению углеводородов и снижает осаждение жидких капель. Первичным компонентом, который ускоряет смешивание и испарение тяжелых углеводородов, делая эти способы более эффективными, является оригинальная сходящаяся/расходящаяся трубчатая секция (3) и то, как она расположена по отношению к внутренней трубчатой секции (2b). Таким образом,могут существовать такие конструктивные исполнения, в которых не предусмотрена внутренняя кольцевая область (11). Пример приводится на фиг. 4, на которой показан смеситель для тяжелого сырья (20),аналогичный представленному на фиг. 1-3. В данном конструктивном исполнении начальная секция (3a) простирается вверх в условиях отсутствия кольцеобразной области (11), а ее верхний конец совмещен с верхним впускным каналом (9). Таким образом, в соответствии с данным конструктивным исполнением данного изобретения вытянутый корпус (4) состоит из верхнего впускного канала (9), сходящейся/расходящейся трубчатой секции (3), выпускной секции (13) и нижнего выпускного отверстия (10). Паровпускное отверстие (отверстия) (6) также расположено в верхней части зоны испарения (12) на периферии начальной секции (3a). В то время как расположение паровпускного отверстия (паровпускных отверстий) (6) не является критичным, предпочтительнее, чтобы они были на некотором расстоянии кверху от нижнего выхода во внутреннюю трубчатую секцию (2b). Когда разбавляющий пар вводится в смеситель для тяжелого сырья (20) через паровпускные отверстия (6), он направляется вниз через внутреннюю кольцеобразную область (11 а), пока не достигнет сходящейся секции (3b). Здесь окаймляющий поток пара приходит в соприкосновение с углеводороднопаровой смесью, выходящей из внутренней трубчатой секции (2b) в пределах зоны испарения (12), с целью вызвать дальнейшее перемешивание и испарение углеводородного сырья и пара аналогично тому,как это описано со ссылкой на фиг. 1-3 выше. В этом конструктивном исполнении пар, который вводится через паровпускные отверстия (6), не совершает поворота на 180 перед входом в зону испарения. Как было отмечено ранее относительно смесителя для тяжелого сырья (1) на фиг. 1-3, размер внутренней кольцеобразной области (11 а) и близость внутренней трубчатой секции (2b) к зоне испарения на фиг. 4 являются параметрами, которые специалисты могут менять с целью выработки равномерного потока разбавляющего пара, окаймляющего основной поток, без создания значительных изменений в давлении окаймляющего пара и/или потока углеводородов. Типовые печи для крекинга жидкого сырья требуют полного испарения углеводородного сырья перед крекингом в секции радиационного нагрева. По сравнению с типовыми смесителями для тяжелого сырья новая конструкция значительно проще, а ее габариты меньше. Это в значительной мере упрощает способ встраивания смесителя для тяжелого топлива в перегруженную конвекционную секцию типовой пиролизной печи. Далее, требуется минимальный объем труб и опорных конструкций, благодаря чему снижаются начальные капитальные затраты. В дополнение к простоте и большей компактности смеситель для тяжелого сырья, описанный в настоящей заявке, способен испарять тяжелое углеводородное топливо с высокой степенью эффективности. Это в значительной степени снижает риск образования кокса в витках конвективной печи, что ведет к дальнейшим сокращениям общих производственных затрат. Смеситель для тяжелого мазута (1), представленный на фиг. 1-3 и описанный в настоящей заявке,спроектирован с возможностью полностью испарять предварительно нагретую двухфазную жидкостнопаровую смесь тяжелого углеводородного сырья и разбавляющего пара. В целом, для нормальной работы пар, забираемый в смеситель для тяжелого мазута (1), должен быть разбавлен предварительно определенным объемом разбавляющего пара и нагрет до заранее определенной температуры, причем оба эти показателя зависят от типа используемых углеводородов. Далее, диапазон параметров, в котором смеситель для тяжелого мазута (1) может функционировать в соответствии со своим первоначальным предназначением, зависит от габаритов и расположения верхней паровпускной секции (2), сходящейся/расходящейся трубчатой секции (3), вытянутого корпуса (4) и выпускной секции (13). Точные габариты каждого компонента смесителя для тяжелого мазута (1) также зависят от типа используемого углеводородного сырья. Независимо от специфических габаритов, применимых для смесителя для тяжелого мазута (1), размер внутренней кольцеобразной области (11 а) должен быть таким, чтобы распределение потока вокруг нижнего конца трубчатой секции было бы ровным (2b). Примеры конструктивных исполнений смесителя для тяжелого мазута (1), описанного в данной спецификации, способны испарять тяжелое сырье, точка кипения которого выше 200C. В число примеров таких видов углеводородного сырья входят (не ограничиваясь этим списком) вакуумный газойль(ВГО), тяжелый газойль, мазут, деасфальтированная нефть, нефтепродукты, полученные из нефтеносных песков или нефтеносных сланцев, тяжелые фракции сжижения газа, тяжелый конденсат и осадок гидрокрекинга. Смеситель для тяжелого сырья (1) обычно имеет общую длину l4o, равную 5 м (m), а это величина, которая по своим масштабам значительно короче, чем соответствующая характеристика типовых смесителей. Имеется специфическое устройство, связанное с испарением ВГО. Обычно сырье ВГО имеет удельный вес 0,869 и начальную точку кипения 318C. В данном конкретном примере общее соотношение разбавляющего пара и ВГО составляет 1:1 по весу, но не ограничивается этой величиной. Соотношение разбавляющего пара и ВГО может находиться в диапазоне от примерно 0,5 до примерно 1,0 и от примерно 1,1 до примерно 1. Однако специалист со стандартными знаниями в данной области увидит,что дополнительные диапазоны и поддиапазоны в рамках явных диапазонов рассматриваются и учитываются в данном изобретении. Более того, следует понимать, что эти соотношения, а также последующие параметры обработки, которые описаны ниже, не ограничиваются ВГО, но также могут быть применимы к другим типам тяжелого углеводородного сырья. Примерно 20% от всего используемого разбавляющего пара изначально смешивается с ВГО на выходе из витка для подогрева углеводородов. Эта смесь ВГО и разбавляющего пара подогревается и ВГО частично испаряется в первом витке для подогрева углеводородов и пара. Эта двухфазная жидкостно-паровая смесь затем подается в смеситель для тяжелого сырья(1) по данному изобретению. Двухфазная смесь поступает в смеситель (1) через внутреннюю трубчатую секцию (2b), а перегретый разбавляющий пар подается в смеситель (1) через паровпускное отверстие (6). Пар подается из конвективных труб разбавляющего пара пиролизной печи и составляет примерно 80% общего используемого разбавляющего пара. Пар (10), выходящий из смесителя для сырья (1), представляет собой смесь, состоящую в основном из 100% превращенного в пар сырья ВГО и разбавляющего пара. Полностью превращенный в пар поток ВГО и разбавляющего пара направляется обратно в нижнюю конвекционную секцию и впоследствии подается в секцию радиационного нагрева, где он подвергается пиролизу. При этом производятся ценные олефины, такие как этилен и пропилен. Специалисты в данной области по достоинству оценят, что настоящее изобретение не ограничивается тем, что было продемонстрировано и описано выше. Диапазон настоящего изобретения определяется скорее пунктами формулы, которые будут приведены ниже. Далее следует понимать, что приведенное выше описание изобретения представлено только приведенными иллюстративными примерами конструктивных исполнений. Для удобства читателя приведенное выше описание сконцентрировано на иллюстративном примере возможных конструктивных исполнений, примере, который учит принципам настоящего изобретения. Другие конструктивные исполнения могут проистекать из различных сочетаний частей разных исполнений. Описание не претендовало на исчерпывающее перечисление всех возможных вариантов исполнения. Возможно, что альтернативные исполнения не отражены применительно к отдельным специфическим элементам изобретения и могут проистекать из различных описаний описанных частей, и то, что другие не описанные альтернативные исполнения могут быть в наличии применительно только к части изобретения, не должно рассматриваться как отказ от прав на данные альтернативные исполнения. Должно быть по достоинству оценено, что многие из этих не описанных исполнений фактически находятся в пределах значения нижеследующих пунктов, а другие эквивалентны им. Далее, все ссылки, публикации, патенты США и патентные публикации США, цитируемые в пределах данного описания,включены сюда в виде ссылок, однако это приравнивается к полному их изложению в пределах данного описания. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для испарения смеси углеводородного сырья и пара, которое содержит внешний относительно удлиненный корпус (4), включающий отвод (10), выпускную секцию (13), сужающуюся/расширяющуюся трубчатую секцию (3), подводящую секцию (2) и подвод (9),(а) причем указанная подводящая секция (2) сообщается с(i) впускной секцией (2 а) в форме усеченного конуса, предназначенной для направления углеводородного сырья и разбавленной паровой смеси, полученной из подвода (9), во внутреннюю трубчатую секцию (2b), и(ii) указанной внутренней трубчатой секцией (2b), предназначенной для прохода указанного углеводородного сырья и разбавленной паровой смеси из указанной впускной секции (2 а), выполненной в форме усеченного конуса, через пластину (8), отделяющую указанную впускную секцию (2 а) от сужающейся/расширяющейся трубчатой секции (3), причем указанный подвод (9) и подводящая секция (2) расположены в подводящем конце указанного устройства;(3d), причем стенки указанной расширяющейся секции (3d) проходят до указанного удлиненного корпуса (4) и соединяются с ним,(ii) по меньшей мере один паровпускной канал (6) для приема пара из отверстия, расположенного вдоль указанного удлиненного корпуса (4), во внешнюю кольцеобразную область (11), образованную указанной пластиной (8) в подводящем конце, указанным удлиненным корпусом (4) и указанной расширяющейся секцией (3d) в отводящем конце,-8 022132(iii) причем указанная начальная секция (3a) образует вокруг указанной внутренней трубчатой секции (2b) внутреннюю кольцеобразную область (11 а) для приема пара из указанной внешней кольцеобразной области (11), а также углеводородного сырья и разбавленной паровой смеси из указанной внутренней трубчатой секции (2b) и выпускает указанную смесь в сужающуюся секцию (3b),(iv) указанная горловина (3c) принимает поток из сужающейся секции (3b), и(v) указанная расширяющаяся секция (3d) принимает поток из горловины (3c); и(с) указанная выпускная секция (13) сообщается с расширяющейся секцией (3d) указанной сужающейся/расширяющейся трубчатой секции (3), а указанная выпускная секция (13) сообщается с указанным отводом (10) в отводящем конце устройства. 2. Устройство по п.1, отличающееся тем, что паровпускной канал (6) расположен вдоль сужающейся/расширяющейся трубчатой секции (3) между указанной пластиной (8) и отводящим концом расширяющейся секции (3d). 3. Устройство по п.1, отличающееся тем, что касательная к поверхности сужающейся секции (3b) образует угол по меньшей мере в 5 с продольной осью устройства. 4. Устройство по п.1, отличающееся тем, что касательная к поверхности расширяющейся секции(3d) образует угол по меньшей мере в 5 с продольной осью устройства. 5. Устройство по п.1, отличающееся тем, что указанная пластина (8) выполнена заодно с внешней поверхностью внутренней трубчатой секции (2b) и внутренней поверхностью удлиненного корпуса (4). 6. Устройство по п.1, отличающееся тем, что указанная пластина (8) размещена между входной секцией (2 а), выполненной в форме усеченного конуса, и подводящим концом начальной секции (3a) сужающейся/расширяющейся трубчатой секции (3). 7. Устройство по п.1, отличающееся тем, что диаметр внутренней трубчатой секции (2b) меньше диаметра удлиненного корпуса (4) и наименьшего диаметра сужающейся/расширяющейся трубчатой секции (3). 8. Устройство по п.1, отличающееся тем, что диаметр начальной секции (3a) больше диаметра указанной горловины (3c), но меньше диаметра удлиненного корпуса (4). 9. Устройство по п.1, отличающееся тем, что диаметр внутренней трубчатой секции (2b) меньше диаметра начальной секции (3a). 10. Устройство для испарения углеводородного сырья, включающее внутреннюю трубчатую секцию (2b); удлиненный корпус (4); пластину (8), которая выполнена заодно с внутренней стенкой удлиненного корпуса (4) и внешней стенкой внутренней трубчатой секции (2b); выпускную секцию (13) и сужающуюся/расширяющуюся трубчатую секцию (3), которая расположена внутри удлиненного корпуса (4) и которая включает:i) начальную секцию (3a),ii) сужающуюся секцию (3b), диаметр которой постепенно уменьшается относительно диаметра начальной секции (3a),iii) горловину (3c) иiv) расширяющуюся секцию (3d), диаметр которой постепенно увеличивается от диаметра горловины (3c) до диаметра удлиненного корпуса (4), причем указанная расширяющаяся секция (3d) сообщается с указанной выпускной секцией (13), внутренняя трубчатая секция (2b), сужающаяся/расширяющаяся трубчатая секция (3), удлиненный корпус (4) и выпускная секция (13) имеют общую продольную ось,внутренняя трубчатая секция (2b) проходит через центральную часть пластины (8) и по меньшей мере часть отводящего конца внутренней трубчатой секции (2b) окружена подводящим концом начальной секции (3a) сужающейся/расширяющейся трубчатой секции (3), и отводящий конец расширяющейся секции (3d) выполнен заодно с выпускной секцией (13). 11. Устройство для испарения углеводородного сырья, включающее подвод (9), который сообщается с подводящей секцией (2), которая включает входную секцию (2 а) в виде усеченного конуса и внутреннюю трубчатую секцию (2b), а устройство также включает выпускную секцию (13), которая сообщается с отводом (10), и сужающуюся/расширяющуюся трубчатую секцию (3), подводящий конец которой выполнен заодно с указанной впускной секцией (2 а) в виде усеченного конуса, и которая включает:i) начальную секцию (3a),ii) сужающуюся секцию (3b), диаметр которой постепенно уменьшается относительно диаметра начальной секции (3a),iii) горловину (3c), имеющую постоянный диаметр, иiv) расширяющуюся секцию (3d), диаметр которой постепенно увеличивается от диаметра горловины (3c) до диаметра выпускной секции (13), причем указанная расширяющаяся секция (3d) сообщается с указанной выпускной секцией (13), подводящая секция (2) и начальная секция (3a) сужающейся/расширяющейся трубчатой секции (3) имеют общую продольную ось, по меньшей мере часть отводя-9 022132 щего конца внутренней трубчатой секции (2b) окружена подводящим концом начальной секции (3a) сужающейся/расширяющейся трубчатой секции (3), и отводящий конец расширяющейся секции (3d) выполнен заодно с выпускной секцией (13). 12. Устройство по п.11, отличающееся тем, что по меньшей мере один паровпускной канал (6) расположен перед сужающейся секцией (3b) вдоль начальной секции (3a) сужающейся/расширяющейся трубчатой секции (3). 13. Устройство по п.11, отличающееся тем, что касательная к поверхности сужающейся секции (3b) образует угол по меньшей мере 5 с продольной осью устройства. 14. Устройство по п.11, отличающееся тем, что касательная к поверхности расширяющейся секции(3d) образует угол по меньшей мере 5 с продольной осью устройства. 15. Устройство по п.11, отличающееся тем, что диаметр внутренней трубчатой секции (2b) меньше наименьшего диаметра сужающейся/расширяющейся трубчатой секции (3). 16. Устройство по п.11, отличающееся тем, что диаметр внутренней трубчатой секции (2b) меньше диаметра начальной секции (3a). 17. Способ испарения тяжелого углеводородного сырья с использованием устройства по любому из пп.1, 10 или 11, включающий:i) смешивание подогретого углеводородного сырья с разбавленным паром с целью частично испарить углеводородное сырье и получить двухфазную жидкостно-паровую смесь;ii) направление указанной двухфазной жидкостно-паровой смеси в подвод (9), который сообщается с подводящей секцией (2), содержащей впускную секцию (2 а) в форме усеченного конуса, которая сообщается с внутренней трубчатой секцией (2b) для обеспечения прохождения указанной двухфазной жидкостно-паровой смеси в сужающуюся/расширяющуюся трубчатую секцию (3), имеющую, в свою очередь, начальную секцию (3a), сужающуюся секцию (3b) для смешивания углеводородного сырья, которая сообщается с горловиной (3c), причем двухфазная жидкостно-паровая смесь выходит из горловины(3c) через расширяющуюся секцию (3d), которая сообщается с выходной секцией (13), имеющей отвод(10), а указанные подводящая секция (2), сужающаяся/расширяющаяся трубчатая секция (3) и удлиненный корпус (4) имеют общую продольную ось, при этом внутри указанного устройства в подводящей области удлиненного корпуса (4) расположена пластина (8), которая выполнена заодно с внутренней стенкой удлиненного корпуса (4), а указанная внутренняя трубчатая секция (2b) проходит через указанную пластину (8) и выполнена заодно с ней, причем пластина (8) и сужающаяся/расширяющаяся трубчатая секция (3) образуют внешнюю кольцеобразную область (11) между внутренней стенкой удлиненного корпуса (4) и внешней стенкой сужающейся/расширяющейся трубчатой секции (3), а внутренняя трубчатая секция (2b) подводящей секции (2) и начальная секция (3a) сужающейся/расширяющейся трубчатой секции (3) задают внутреннюю кольцеобразную область (11 а), причем пар из паровпускного канала (6) в удлиненном корпусе (4) проходит через указанную внешнюю кольцеобразную область (11), по существу,в направлении, противоположном направлению потока двухфазной жидкостно-паровой смеси, пока указанный пар не поступит в указанную внутреннюю кольцеобразную область (11 а) и не смешается с двухфазной жидкостно-паровой смесью в зоне (12) испарения в указанной сужающейся секции (3b) указанной сужающейся/расширяющейся трубчатой секции (3) перед выходом из отвода (10); иiii) дальнейший нагрев двухфазной жидкостно-паровой смеси и пара для получения пара, насыщенного, по существу, полностью испаренными углеводородами, или пара, насыщенного полностью испаренными углеводородами, и последующего крекинга углеводородов указанного пара, насыщенного испаренными углеводородами, в радиантной секции печи для получения крекированного нефтепродукта. 18. Способ по п.17, отличающийся тем, что тяжелое углеводородное сырье содержит, по меньшей мере, вакуумный газойль, тяжелый газойль, сырую нефть, деасфальтированную нефть, нефтепродукты,полученные из нефтеносных песков или нефтеносных сланцев, тяжелые фракции сжижения газа, тяжелый конденсат и осадок гидрокрекинга. 19. Способ по п.17, отличающийся тем, что количество разбавляющего пара, используемого на первой ступени (i) смешивания, составляет примерно от 5 до 20% от общего количества использованного пара. 20. Способ по п.17, отличающийся тем, что пар, который поступает в указанную внутреннюю кольцеобразную область (11 а), представляет собой перегретый пар, который вводится в устройство по меньшей мере через один паровпускной канал (6). 21. Способ по п.17, отличающийся тем, что отношение общего объема разбавляющего пара к тяжелому углеводородному сырью находится в диапазоне от примерно 0,5:1 до примерно 1,1:1.

МПК / Метки

МПК: C10G 9/36

Метки: тяжелого, сырья, смеситель

Код ссылки

<a href="https://eas.patents.su/12-22132-smesitel-dlya-tyazhelogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Смеситель для тяжелого сырья</a>

Предыдущий патент: Устройство и способ переноса теплоты

Следующий патент: Способ изготовления антикоррозионной защиты стальных емкостей и стальная емкость с защитой от коррозии

Случайный патент: Способ получения металлоплакирующей присадки к минеральному маслу