Способ предварительной обработки сырья, подвергаемого прямому восстановлению, и аппарат для сушки сырья

Номер патента: 11973

Опубликовано: 30.06.2009

Формула / Реферат

1. Способ предварительной обработки железно-рудного крупнокускового твердого сырья для прямого восстановления газом в слое шихты, состоящей из окатышей и(или) крупных кусков руды, заключающийся в том, что

указанное сырье выдерживают в отвале на открытом воздухе в течение времени, необходимого для снятия внутренних напряжений в сырье, преимущественно в осадочной крупнокусковой руде,

до загрузки в печь (10) для прямого восстановления газом сырье, выдержанное в отвале, предварительно сушат,

обеспечивая за счет этого и увеличения средней температуры в печи уменьшение количества образующейся в печи мелочи.

2. Способ по п.1, в котором указанное сырье хранят в отвале (S) в течение по меньшей мере одного месяца.

3. Способ по п.1, в котором указанное сырье перед загрузкой в печь предварительно сушат при температуре около 200шС.

4. Способ по п.3, в котором предварительную сушку сырья осуществляют в предназначенном для его хранения бункере (26) посредством подачи в бункер отходящих газов, которые отбирают из установки (22) для риформинга и осуществляют посредством них нагрев находящегося в бункере сырья.

5. Способ по п.4, в котором температура отходящих газов на входе в бункер (26) превышает 300шС.

6. Аппарат для предварительной сушки железно-рудного крупнокускового твердого сырья, загружаемого в печь (10) для прямого восстановления с верхним участком (12), в который подается и в котором нагревается сырье, средним участком, в который подается восстановительный газ и в котором происходит восстановление сырья, и нижним участком (16), из которого выгружается полученный в результате восстановления продукт, содержащий

средство для отбора отработанного восстановительного газа из печи, установку (22) для риформинга отобранного из печи восстановительного газа с камерой сгорания для нагрева этого газа и средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов,

бункер (26) для предварительной сушки сырья, который соединен со средством для отбора из указанной камеры сгорания образующихся в результате сгорания топлива газов для нагрева сырья и его сушки, и

средство для подачи и загрузки высушенного нагретого сырья в печь для его восстановления.

7. Аппарат по п.6, в котором бункер (26) для сушки сырья выполнен закрытым, а средство для подачи и загрузки нагретого сырья в печь выполнено теплоизолированным.

Текст

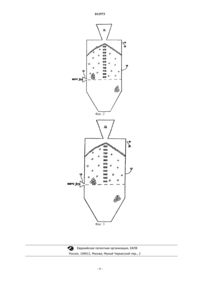

011973 Настоящее изобретение относится к способу и аппарату для предварительной обработки крупнокускового твердого сырья для прямого восстановления газом в находящемся в движении слое шихты,состоящей из окатышей и(или) крупных кусков руды и, в частности, к способу и аппарату для хранения и предварительной сушки крупнокускового твердого сырья, загружаемого в печь для прямого восстановления, с целью увеличения эффективной температуры восстановления в находящемся в движении слое шихты. При восстановлении железной руды руду или оксид железа загружают в шахтную печь в виде крупных кусков или окатышей, из которых в верхней части печи образуется шихта, состоящая из крупнокусковой железной руды или окатышей. В средней части печи расположены кольцевой газораспределитель и несколько фурм для вдувания в печь восстановительного газа. Температура восстановительного газа на входе в печь должна быть меньше температуры плавления шихты и поэтому обычно составляет около 850 С. Восходящий восстановительный газ проходит через шихту, нагревает ее и вступает в реакцию с оксидом железа, который в результате восстановления металлизуется и превращается в железо. Отходящий газ отбирают из верхней части печи, а восстановленные окатыши и/или куски железа обычно охлаждают в нижней части печи и выгружают из нее для дальнейшего использования. Эффективность теплообмена и химического взаимодействия между восстановительным газом и шихтой существенно зависит от количества мелочи, образующейся в печи из-за измельчения крупных кусков руды или окатышей в результате теплового удара и/или при восстановлении при низкой температуре (меньшей примерно 750 С). Ниже перечислены известные патенты, касающиеся прямого восстановления в находящемся в движении слое шихты: В патенте US 6395056 на имя Villareal-Trevino предложен способ использования для прямого восстановления железной руды с высоким содержанием мелких частиц, которую до загрузки в печь предварительно нагревают до температуры порядка 600 С в не восстановительной атмосфере. Такая предварительная обработка руды позволяет сохранить прочность частиц железной руды и использовать для прямого восстановления механически слабые содержащие оксид железа частицы. По существу, предлагаемые в этом патенте решения связаны с измельчением руды, которое происходит во время восстановления оксидов железа при температуре свыше 600 С. Известно, что основной причиной измельчения в печи для прямого восстановления некоторых оксидов железа является их сравнительно низкая способность сопротивляться возникающему при загрузке в печь тепловому удару. Кроме того, некоторые осадочные крупнокусковые руды, обладающие специ-1 011973 фической морфологией, до прямого восстановления при высоких температурах требуют снятия внутренних напряжений. Снять внутренние напряжения можно увеличением продолжительности хранения руды и ее предварительной сушкой при низкой температуре (порядка 200 С). В настоящем изобретении предлагается способ предварительной обработки сырья для его прямого восстановления газом в шахтной печи в находящемся в движении слое шихты и, в частности, способ,который в первую очередь предназначен для использования при прямом восстановлении железной руды методом Охалата и Ламина (Hylsa, S.A.) и методом "Мидрекс" (процесс металлизации руды в шахтной печи конвертированным природным газом). На существующих в настоящее время промышленных установках для прямого восстановления железной руды и металлизованного железорудного материала(МЖМ) в печь вместе с рудой загружают окатыши, использование которых увеличивает производительность печи и обеспечивает возможность получения однородного конечного продукта. Эффективность большинства известных способов прямого восстановления железной руды существенно зависит от содержания в загружаемом в восстановительную печь сырье так называемой "мелочи" или мелких частиц руды (размером меньше 6 мм), которые образуются в результате измельчения крупных кусков руды или окатышей. Образующаяся мелочь частично заполняет промежутки между крупными кусками руды и/или окатышами и создает дополнительное сопротивление протекающему через них восстановительному газу,что сопровождается образованием местных сквозных потоков газа. По этой причине в печи образуются отдельные горячие зоны, которые могут привести к плавлению окатышей или крупных кусков руды с образованием так называемых кластеров, которые в свою очередь приводят к забиванию печи. Образующиеся в печи горячие зоны отрицательно влияют и на однородность металлизации конечного продукта. Из-за отсутствия в железной руде горячих микроскопических связей, которые должны увеличивать внутреннюю прочность руды, мелочь из загружаемой в печь для прямого восстановления крупнокусковой железной руды обычно образуется легче, чем из окатышей. Поэтому в большинстве случаев количество загружаемой в печь мелочи обычно ограничивают соответствующим ограничением относительного содержания в загружаемом в печь сырье крупнокусковой руды. Восстанавливаемая в печи крупнокусковая железная руда представляет собой обычную измельченную и просеянную руду, которая в отличие от окатышей не поставляется для промышленной переработки. При одной и той же массе стоимость крупнокусковой железной руды меньше стоимости окатышей. Поэтому любое снижение содержания крупнокусковой железной руды в загружаемом в печь для прямого восстановления сырье экономически не выгодно. Стоимость загружаемого в печь для прямого восстановления сырья (железной руды) обычно составляет минимум половину стоимости всего производства МЖМ, и поэтому любое снижение содержания крупнокусковой железной руды в загружаемом в печь сырье существенно увеличивает стоимость конечной продукции и отрицательно сказывается на экономических показателях всего процесса прямого восстановления. В настоящем изобретении предлагается способ предварительной обработки загружаемого в печь для прямого восстановления сырья, позволяющий существенно уменьшить образование мелочи. Предлагаемый в изобретении способ можно соответствующим образом модифицировать и с успехом использовать на любых установках, предназначенных для прямого восстановления железной руды или окатышей. Известно, что осадочные крупнокусковые руды, например естественно влажная руда с рудника Корумба, очень легко разрушаются в результате теплового удара и воздействия восстановительного газа при низкой температуре и очень склонны к образованию мелочи (в количестве порядка 40% от начального веса) в печи для прямого восстановления. При создании изобретения было установлено, что существенно уменьшить образование мелочи из крупнокусковой руды с рудника Корумба можно путем ее комбинированной предварительной обработки, заключающейся в определенном режиме хранения и сушке при низкой температуре (до 200 С) с последующим восстановлением при низкой температуре в печи с характерным изменением температуры по высоте печи и более высокой местной и средней температурой. Низкая механическая прочность руды с рудника Корумба обусловлена ее, по существу, микропористой микроструктурой в отличие от широко известных метаморфических крупнокусковых руд с крупными порами. При тепловом ударе из микропор, имеющих такую структуру руды, с высокой скоростью испаряется влага, прочность руды снижается и происходит ее измельчение. Кроме того, необходимо иметь в виду, что при прямом восстановлении железной руды снижение температуры в печи в зоне, расположенной над зоной реакции, до 500-750 С снижает тепловое растрескивание материала. При создании изобретения было установлено, что при снижении количества руды, которая восстанавливается при температуре ниже 800 С, количество мелочи, образующейся в результате теплового растрескивания руды, уменьшается. Для уменьшения количества мелочи, образующейся в печи в результате теплового растрескивания руды, в изобретении предлагается повысить температуру в верхней зоне печи и соответственно увеличить среднюю температуру в печи. Проведенные исследования показали, что хранение железной руды с рудника Корумба в течение определенного контролируемого времени и предварительная сушка руды при определенной температуре и в определенном режиме с одновременным увеличением (по сравнению с обычной) средней температуры в печи позволяют существенно уменьшить содержание в руде мелочи до приблизительно 10%. Важно-2 011973 отметить, что предлагаемая в изобретении предварительная обработка руды может дать определенный эффект и при прямом восстановлении метаморфических крупнокусковых руд, при этом, однако, снижение количества образующейся мелочи не будет таким же значительным, как для обладающей микропористой структурой осадочной руды с рудника Корумба. Снижение количества образующейся мелочи позволяет увеличить производительность печи для прямого восстановления. МЖМ в виде мелочи является существенно менее ценным продуктом, чем МЖМ в виде кусков, а обработка и утилизация не подлежащей использованию мелочи связана с достаточно высокими затратами. Производительность печи увеличивается и при увеличении средней температуры шихты и соответственно меньшей продолжительностью ее обработки в печи. Повышение производительности печи, которое хотя и связано с определенными затратами, позволяет отнести все фиксированные расходы, включая капиталовложения, на больший объем продукции и повышает экономичность всего процесса прямого восстановления и используемого для этого оборудования. В результате проведенных исследований было установлено, что предварительно нагретая крупнокусковая руда, у которой в результате нагрева происходит изменение микроструктуры и увеличение механической прочности и сопротивления износу, может выдерживать более интенсивный тепловой удар при воздействии на нее в верхней части печи более горячего восстановительного газа. В основу настоящего изобретения была положена задача разработать способ, который позволял бы уменьшить количество мелочи, образующейся в результате измельчения шихты в печи для прямого восстановления газом. Еще одна задача настоящего изобретения состояла в разработке соответствующего аппарата, который обеспечивал бы устойчивую работу печи для прямого восстановления газом крупнокусковой руды при более высоких локальных температурах и более высокой средней температуре, чем в известных в настоящее время печах для прямого восстановления. Указанные задачи решаются в предлагаемом в изобретении способе предварительной обработки железно-рудного крупнокускового твердого сырья для прямого восстановления газом в находящемся в движении слое шихты, состоящей из окатышей и(или) крупных кусков руды, заключающемся в том, что указанное сырье выдерживают в отвале на открытом воздухе в течение времени, необходимого для снятия внутренних напряжений в осадочной крупнокусковой руде, до загрузки в печь для прямого восстановления газом сырье предварительно сушат, обеспечивая при этом увеличение средней температуры в указанной печи и за счет этого уменьшение количества образующейся в печи мелочи. В предпочтительных вариантах осуществления сырье хранят в отвале в течение по меньшей мере одного месяца, а перед загрузкой в печь предварительно сушат при температуре около 200 С. Предварительная сушка сырья может осуществляться в предназначенном для его хранения бункере посредством подачи в бункер отходящих газов, которые отбирают из установки для риформинга и осуществляют посредством них нагрев находящегося в бункере сырья. Температура отходящих газов на входе в бункер (26) превышает 300 С. В изобретении также предлагается аппарат для предварительной сушки железно-рудного сырья, загружаемого в печь для прямого восстановления с верхним участком, в который подается и в котором нагревается сырье, средним участком, в который подается восстановительный газ и в котором происходит восстановление сырья, и нижним участком, из которого выгружается полученный в результате восстановления продукт, содержащий средство для отбора отработанного восстановительного газа из печи,установку для риформинга отобранного из печи газа с камерой сгорания для нагрева отработанного восстановительного газа и средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов, бункер для предварительной сушки сырья, который соединен со средством для отбора образующихся в результате сгорания топлива газов для нагрева сырья, и средство для подачи и загрузки высушенного нагретого сырья в печь для его восстановления. Бункер для сушки сырья может быть выполнен закрытым, а средство для подачи и загрузки горячего сырья в печь выполнено теплоизолированным. Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых на фиг. 1 показана схема аппарата для прямого восстановления железной руды предлагаемым в изобретении способом,на фиг. 2 - схема, на которой изображено распределение температуры в печи для прямого восстановления железной руды известным способом,на фиг. 3 - схема, на которой изображено распределение температуры в печи для прямого восстановления железной руды предлагаемым в изобретении способом. Как показано на фиг. 1, печь 10 для прямого восстановления железной руды имеет верхний конец с устройством 12 для загрузки в печь крупнокусковой руды и/или окатышей из оксида железа, которые образуют в верхней части печи восстанавливаемую шихту 14. На нижнем конце 16 печи расположено разгрузочное устройство, предназначенное для выгрузки из печи восстановленного металлизованного продукта, по мере удаления которого загружаемая в печь шихта непрерывно опускается сверху вниз. В средней части печи расположена состоящая из кольцевого газораспределителя и нескольких фурм система 18 для вдувания в печь горячего восстановительного газа.-3 011973 Прореагировавший восстановительный газ или израсходованный отходящий газ, состоящий в основном из диоксида углерода и водяного пара, отбирают по трубопроводу 20 из верхней части печи,очищают и обрабатывают в установке 22 для риформинга газа, на выходе из которой получают восстановительный газ, который состоит, по существу, из водорода и моноксида углерода и который через кольцевой газораспределитель и фурмы снова вдувают в печь для прямого восстановления железной руды. Подаваемое в установку 22 для риформинга для нагрева отходящего восстановительного газа газообразное топливо 24 сгорает в печи и превращается в горячие отходящие газы 25, которые обычно используют в качестве источника тепла. При сжигании в установке для риформинга газообразного топлива отходящие газы окисляются и, по существу, превращаются в инертную или почти не обладающую свойствами восстановителя смесь азота и диоксида углерода. До загрузки в печь для прямого восстановления крупнокусковая железная руда в течение нескольких месяцев хранится в отвалах S, а затем засыпается в бункер 26. Срок хранения руды в отвалах зависит от потребности и обычно составляет от одного до нескольких месяцев. Достаточно длительное хранение руды в отвалах позволяет снять внутренние напряжения и увеличивает эффективность последующей предварительной сушки руды, в результате которой руда сохраняет свою механическую прочность и не разрушается в результате теплового удара и при низкой температуре восстановления. При предварительной обработке руды предлагаемым в изобретении способом отбираемые из камеры сгорания установки для риформинга отходящие газы 25 после отбора содержащегося в них тепла, например, в котле, в сжатом виде подают в бункер 26, в котором они нагревают находящуюся в бункере руду минимум до 200 С,предпочтительно минимум до 300 С. Температуру отходящих газов, которые подают в бункер с рудой,можно регулировать. Температуру отходящих газов обычно регулируют путем добавления к ним соответствующего количества охлаждающего воздуха 28. После предварительной сушки руду по теплоизолированной загрузочной системе 30 подают в загрузочный бункер печи, из которого она ссыпается в печь и образует в верхней части печи восстанавливаемую шихту. Для теплоизоляции загрузочного бункера можно использовать соответствующее уплотнение. Предварительный подогрев и сушка руды позволяют решить одну из проблем, возникающих при прямом восстановлении железной руды и связанных с наличием в ней влаги, содержание которой в крупных кусках руды или окатышах в результате такой предварительной обработки снижается примерно с 4 до менее 0,5%. В печи для прямого восстановления температура предварительно нагретой железной руды в течение не более 30 мин постепенно, без резких скачков увеличивается приблизительно со 150 до 750 С. Для этого в отбираемом из установки для риформинга газе снижают соотношение H2/СО и восстановление железной руды в печи проводят в восходящем потоке природного и восстановительного газа. На фиг. 3 показано изменение температуры в печи для прямого восстановления железной руды при предварительной обработке руды предлагаемым в изобретении способом. На основании сравнения данных, приведенных на фиг. 3, с показанными на фиг. 2 значениями температуры в печи для прямого восстановления железной руды известным способом можно сделать вывод о том, что предлагаемая в изобретении предварительная обработка руды уменьшает размеры той части печи, в которой восстановление происходит при низких температурах. Во избежание повторного увлажнения крупнокусковой руды при ее контакте с покрытыми слоем извести (СаО) окатышами предварительно высушенную руду загружают в печь отдельно от окатышей. С учетом возможного использования отбираемых из установки для риформинга отработанных газов предлагаемая в изобретении предварительная обработка железной руды незначительно увеличивает суммарные затраты на ее прямое восстановление. Настоящее изобретение может найти применение не только в устройствах для прямого восстановления железной руды с установками для риформинга газа, но и в устройствах без таких печей с другими аппаратами для предварительного нагрева руды. В тех случаях, когда теплотворная способность отбираемого из установки для риформинга газа не достаточна для подогрева загружаемой в печь для прямого восстановления руды до 200 С, для этой цели можно использовать другие средства и методы нагрева. Из приведенного выше описания следует, что в изобретении предлагаются усовершенствованные способ и аппарат для предварительной обработки твердого крупнокускового сырья для прямого восстановления газом в находящемся в движении слое шихты, состоящей из окатышей/крупных кусков руды,путем его хранения в отвалах и снятия внутренних напряжений, последующей до загрузки в печь предварительной сушки с одновременным увеличением средней температуры в печи для прямого восстановления и снижением количества сырья, восстанавливаемого при низких температурах, и соответствующим снижением до минимума количества образующейся в печи мелочи. Следует отметить, что приведенное выше описание изобретения и рассмотренные выше конкретные варианты его осуществления лишь иллюстрируют предпочтительный вариант осуществления изобретения и лежащие в его основе принципы и что в изобретение можно вносить различные, очевидные для специалистов в данной области изменения и усовершенствования, не выходя за объем изобретения,определяемый его формулой.-4 011973 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ предварительной обработки железно-рудного крупнокускового твердого сырья для прямого восстановления газом в слое шихты, состоящей из окатышей и(или) крупных кусков руды, заключающийся в том, что указанное сырье выдерживают в отвале на открытом воздухе в течение времени, необходимого для снятия внутренних напряжений в сырье, преимущественно в осадочной крупнокусковой руде,до загрузки в печь (10) для прямого восстановления газом сырье, выдержанное в отвале, предварительно сушат,обеспечивая за счет этого и увеличения средней температуры в печи уменьшение количества образующейся в печи мелочи. 2. Способ по п.1, в котором указанное сырье хранят в отвале (S) в течение по меньшей мере одного месяца. 3. Способ по п.1, в котором указанное сырье перед загрузкой в печь предварительно сушат при температуре около 200 С. 4. Способ по п.3, в котором предварительную сушку сырья осуществляют в предназначенном для его хранения бункере (26) посредством подачи в бункер отходящих газов, которые отбирают из установки (22) для риформинга и осуществляют посредством них нагрев находящегося в бункере сырья. 5. Способ по п.4, в котором температура отходящих газов на входе в бункер (26) превышает 300 С. 6. Аппарат для предварительной сушки железно-рудного крупнокускового твердого сырья, загружаемого в печь (10) для прямого восстановления с верхним участком (12), в который подается и в котором нагревается сырье, средним участком, в который подается восстановительный газ и в котором происходит восстановление сырья, и нижним участком (16), из которого выгружается полученный в результате восстановления продукт, содержащий средство для отбора отработанного восстановительного газа из печи, установку (22) для риформинга отобранного из печи восстановительного газа с камерой сгорания для нагрева этого газа и средством для отбора из камеры сгорания образующихся в результате сгорания топлива газов,бункер (26) для предварительной сушки сырья, который соединен со средством для отбора из указанной камеры сгорания образующихся в результате сгорания топлива газов для нагрева сырья и его сушки, и средство для подачи и загрузки высушенного нагретого сырья в печь для его восстановления. 7. Аппарат по п.6, в котором бункер (26) для сушки сырья выполнен закрытым, а средство для подачи и загрузки нагретого сырья в печь выполнено теплоизолированным.

МПК / Метки

МПК: C21B 13/00

Метки: способ, подвергаемого, восстановлению, прямому, сырья, обработки, сушки, аппарат, предварительной

Код ссылки

<a href="https://eas.patents.su/7-11973-sposob-predvaritelnojj-obrabotki-syrya-podvergaemogo-pryamomu-vosstanovleniyu-i-apparat-dlya-sushki-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ предварительной обработки сырья, подвергаемого прямому восстановлению, и аппарат для сушки сырья</a>

Предыдущий патент: Термос для пластиковой бутылки

Следующий патент: Способ и аппарат для предварительной обработки сырья

Случайный патент: Способ и оребренная труба для термического крекинга углеводородов