Способ уменьшения вязкости остатков тяжелого масла

Номер патента: 32

Опубликовано: 26.02.1998

Авторы: Латтаруло Франко, Каванна Агостино, Рисполи Джакомо, Бозза Пьерлуиджи

Формула / Реферат

1. Способ уменьшения вязкости остатков тяжелого масла, включающий первую стадию висбрейкинга остатков тяжелого масла и вторую стадию термического крекинга тяжелого газойля, образованного в процессе висбрейкинга, где на стадии термического крекинга получают термический остаток, а также легкие продукты, отличающийся тем, что извлекают термический остаток, полученный на стадии термического крекинга почти полностью, смешивают его со свежими остатками тяжелого масла и повторно подают смесь на стадию висбрейкинга.

2. Способ по п. 1, отличающийся тем, что процесс висбрейкинга осуществляют в присутствии водорода, катализаторов и водородных донорных растворителей.

3. Способ по п. 1, отличающийся тем, что остаток тяжелого масла, в основном, состоит из атмосферного остатка.

4. Способ по п. 3, отличающийся тем, что на стадию висбрейкинга повторно подают смесь, состоящую из свежего остатка, содержащую 5-50 вес.% термического остатка и до 100 вес.% свежего остатка тяжелого масла.

5. Способ по п. 4, отличающийся тем, что состав, повторно подаваемый на стадию висбрейкинга, состоит из 10-40 вес.% термического остатка.

6. Способ по п. 5, отличающийся тем, что состав, повторно подаваемый на стадию висбрейкинга, состоит из 20-30 вес.% термического остатка.

Текст

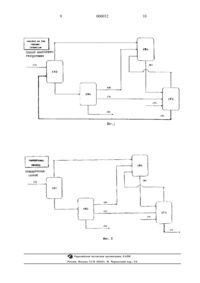

Настоящее изобретение относится К способу уменьшения вязкости остатков тяжелого масла. Для получения менее вязких нефтепродуктов из крайне вязких остатков тяжелого масла широко используют висбрейкинг (легкий крекинг, имеющий целью понижение вязкости), который описан, например, в Веиг 11 ег е: а 1. Т 11 егша 1/1 Ьгеа 11 п 3 оГНеауу Кезйиез, Т 11 е 011 ап Оаз .1 оип 1 а 1 57:46, ЛЬ 9,1959, р. 151-175; или в КЬое е: а 1. /15 Ьгеа 11 п 3: А Р 1 ех 1 Ь 1 е ргосеззмнугосагьоп Ргосеззтпздаппагу 1979,р. 131-136.Известны процессы висбрейкинга, которые проводятся остатками тяжелого масла в присутствии водорода и донорного водородного растворителя, как описано в патенте США А-4292168. Процесс висбрейкинга можно проводить лишь в присутствии донор ных водородных растворителей, как описано в патенте США А-2953513.Вышеприведенные процессы можно использовать для различных нефтезаводских потоков, например атмосферных остатков или вакуумных остатков,экстрактов фурфурола, деасфальтированных пропаном смол, отстоев каталитического крекинга.Процессы висбрейкинга представляют термические процессы, осуществляемые при сравнительно мягких условиях, при реализации которых получают легкие углеводородные фракции. При осуществлении процессов висбрейкинга обычно получают газы, нафту и газойль, тяжелые дистилляты.Процессы висбрейкинга часто сопровождаются процессами термического крекинга, в которых тяжелый вакуумный газойль, поступающий из процесса висбрейкинга, подвергают термическому крекингу при более жестких условиях, чем условия на предыдущей стадии висбрейкинга. Таким путем извлекают другие легкие фракции.Эти объединенные процессы (висбрейкинг+ термический крекинг) , однако, имеют недостаток,состоящий в получении значительных количеств остатков, которые, вследствие их физико-химических свойств (например плотности, вязкости и кривой разгонки), могут быть использованы только в виде нефтяного топлива, возможно после разжижения газойлем.Поэтому возникла необходимость нахождения новых термических способов, которые были бы не только эффективными, но чтобы при их реализации получались меньшие количества вышеуказанных остатков.Был найден способ, который позволяет уменьщить вязкость остатков тяжелого масла, в котором преодолены недостатки объединенных процессов, представленных выше, и который дает возможность не только уменьшить, но почти полностью устранить остатки термического крекинга.В СООТВЗТСТВИИ С ЭТИМ, НЗСТОЯЩЗС ИЗОбРТНИС ОТНОСИТСЯ К СПОСОбУ УМСНЬШСНИЯ ВЯЗКОСТИ остатковтяжелого масла, который включает первую стадию висбрейкинга (1) остатков тяжелого масла и вторую стадию термического крекинга (11) тяжелого газойля,образованного во время процесса висбрейкинга, при этом на стадии вышеуказанного термического крекинга получают термический остаток, а также легкие продукты. Способ отличается также тем, что термический остаток, полученный на стадии термического крекинга, извлекают почти полностью, состав, состоящий из свежих остатков тяжелого масла, разбавленных термическим остатком, извлеченным на первой стадии,повторно подают на стадию висбрейкинга.Термин висбрейкинг означает хорошо известный в данной области процесс уменьшения вязкости фракций тяжелого масла.Вышеприведенные процессы висбрейкинга можно проводить, как известно, с остатками тяжелого масла без водорода, или в присутствии водорода (гидровисбрейкинг), или в присутствии так называемых водородных донорных растворителей (см., например,патент США А-2953513),или в присутствии водорода и донорного растворителя (см. патент США А-4292168) и также в присутствии катализаторов (см., например,патент США А-5 057204).В предпочтительном варианте процесс висбрейкинга (1) осуществляют без водорода, катализаторов и водородных донорных растворителей. Он состоит в подаче остатка тяжелого масла в печь, нагретую до желательной температуры в течение предварительно заданного времени.Как и в большинстве процессов переработки нефти, существует корреляция между температурой реакции и временем пребывания реагентов в установке. Такой процесс висбрейкинга, в котором при той же самой температуре время пребывания больше,будет происходить при более жестких условиях.Процесс висбрейкинга можно обычно осуществлять в одной или нескольких печах, но в любом случае температура печи или печей для висбрейкинга находится между 350 и 525 С, предпочтительно между 380 и 500 С, и время пребывания материала составляет между 2 и 20 мин,предпочтительно между 3 и 10 мин.Как упоминалось выше, остатки тяжелого масла, подвергаемые стадии висбрейкинга (1), могут поступить из различных нефтезаводских потоков.Поэтому процесс висбрейкиига можно применять для множества фракций тяжелого масла, например вакуумных остатков, атмосферных остатков, экстрактов фурфурола, деасфальтированных пропаном смол, отстоев каталитического крекинга, асфальтов. Обычно, по крайней мере, 75% по весу компонентов остатка тяжелого масла имеют температуру выше, чем 370 С. Остатки тяжелого масла могут также содержать примеси, обусловленные гетероатомами (например азотом или серой), и металлы, в частности ванадий.В предпочтительном варианте остаток тяжелого масла, подаваемый на стадию висбрейкинга (1), состоит в основном из атмосферного остатка. Атмосфернь 1 е остатки обычно имеют следующие свойства: плотность между 0,940 и 1,000 г/смз, температуру начала перегонки (в соответствии с АЗТМ (Американским стандартным методом испытаний 131 160) между 180 и 220 С, температуру, при которой отгоняется 5% объема, равную от 330 до 370 С, температуру, при которой отгоняется 10% объема, равную от 380 до 410 С,температуру, при которой отгоняется 50% объема,равную от 490 до 520 С.На стадии висбрейкинга получают многочисленные углеводородные фракции. Обычно извлекают следующие фракции: а) газы и сжиженные нефтяные газы,Ь) нафту, с) газойль, (1) тяжелые вакуумные дистилляты, е) вакуумный остаток + нефтяное топливо или смолу.Для варианта способа настоящего изобретения разделение продуктов висбрейкинга на вь 1 шеуказанные фракции является неуместным. Однако предпочтительно извлекать фракции, имеющие большое значение, например нафту и газойль.С другой стороны, важно извлекать часть тяжелого вакуумного газойля или весь тяжелый вакуумный газойль, иначе известный как НУОО (высоковакуумный газойль). Он представляет углеводородную фракцию, имеющую плотность при 15 С между 0,880 и 0,900 г/см 3, температуру начала перегонки (АБТМ В 1160) между 240 и 290 С и температуру окончания перегонки между 530 и 590 С.Тяжелый вакуумный газойль, по крайней мере,большую часть извлекают обычно путем перегонки под вакуумом, обычно при 20-40 мм Н;Другой тяжелый вакуумный газойль можно извлечь в виде остатка со дна дистилляционной колонны при атмосферном давлении или при давлениях слегка выше атмосферного, обычно при давлениях 2-4 бара. Свойства этой фракции (т.е. остатки в колонне после перегонки при атмосферном давлении) попадают в вышеприведенный диапазон для тяжелого вакуумного газойля. В результате ссылка на тяжелый вакуумный газойль, полученный после процесса висбрейкинга (1), означает как то, что он извлечен перегонкой при пониженном давлении, так и то, что он извлечен в виде атмосферного остатка.Часть тяжелого вакуумного газойля или весь газойль, отделенный таким образом, подают на стадию термического крекинга (11).Если на стадию термического крекинга подают только часть тяжелого вакуумного газойля, тогда оставшаяся часть может быть любой другой нефтяной фракцией, имеющей те же самые физико-химические свойства, которые упоминались выше для тяжелого вакуумного газойля. Вакуумный остаток от отгонки легких фракций представляет типичную фракцию, ко торую можно использовать в загрузке термического крекинга (11) вместе с тяжелым вакуумным газойлем,извлеченным после процесса висбрейкинга.Однако, ЯВЛЯСТСЯ ПрСДПОЧТИТСЛЬНЫМ, ЧТОбЫ ВСЮ фракцию ТЯЖСЛОГО вакуумного ГЗЗОЙЛЯ, ИЗВЛСЧСННУЮ ПОСЛС висбрейкинга, подали на стадию ТСрМИЧССКОГО крекинга.Очевидно, что когда печь термического крекинга имеет размеры для функционирования с тяжелым вакуумным газойлем большие, чем количество газойля, поступающее со стадии висбрейкинга, необходимо использовать также другие нефтяные фракции,имеющие свойства тяжелого вакуумного газойля.С другой стороны, если печь термического крекинга имеет размеры для функционирования с тяжель 1 м вакуумным газойлем меньшие, чем количества газойля, выделенные после стадии висбрейкинга, необходимо выпустить часть тяжелого вакуумного газойля или отделить только желательное количество.Стадию термического крекинга (11) осуществляют при более жестких условиях, чем стадию висбрейкинга (1), и поэтому или при более высоких температурах и при том же самом времени пребывания материала в установке, или же в течение большего количества времени пребывания материала в установке и при той же самой температуре.Температура стадии термического крекинга (11) составляет обычно между 450 и 510 С, и время пребь 1 вания материала в установке находится между 20-60 мин.В КОНЦС стадии ТСрМИЧССКОГО крекинга ИЗВЛСКЗЮТ фракцию, называемую ТСрМИЧССКИМ ОСТЭТКОМ, КОТОрЫЙ СОСТОИТ ИЗ ТОГО, ЧТО получают СО стадии ТСрМИ ЧССКОГО крекинга ПОСЛС УДЗЛСНИЯ ЛСГКИХ фракцийПоток, выходящий со стадии термического крекинга, подают обычно в сепаратор, где отделяют более легкие фракции. Оставшийся продукт состоит из термического остатка, который имеет плотность при 15 С между 1,00 и 1,07, значение Р (определяемое методом Шелла 1600 1983 п) между 1,4 и 2,3, температуру начала перегонки (в соответствии с методом АЗТМ В 1160) между 180 и 220 С, температуру, при которой отгоняется 50% объема, между 440 и 490 С, температуру, при которой отгоняется 90% объема, между 570 и 610 С.Извлеченный таким образом термический остаток смешивают с другим остатком тяжелого масла,таким же или отличающимся от остатка первоначальной загрузки, и полученную смесь повторно подают на стадию висбрейкинга (1).Смесь остатка тяжелого масла и термического остатка состоит предпочтительно из 5-50 вес.% , более предпочтительно из от 10 до 40 вес.%, наиболее предпочтительно из от 20 до 30 вес.% термического остат 5 000032 6ка, остальное до 100% составляет фракция тяжелого масла.Способ настоящего изобретения обеспечивает почти полное удаление термического остатка на установке для объединенного процесса висбрейкинга и термического крекинга.На фиг. 1 показана схема способа по настоящему изобретению; на фиг.2 с целью сравнения показан общепринятый способ из предшествующей области,в котором в конце стадии термического крекинга отсутствует рециркуляция термического остатка.На фиг.1 А - установка для висбрейкинга, В установка для перегонки под вакуумом, С - установка термического крекинга, В - установка для перегонки при атмосферном давлении.Что касается потоков на фиг. 1, то 1 - остаток тяжелого масла, 2 - легкий вакуумный газойль, 3 - тяжель 1 й вакуумный газойль, 4 - остаток висбрейкинга,5 - внешний тяжелый вакуумный газойль, 6 - остаток,рециркулированный из установки для фрикционной перегонки, 7 - термический остаток.На фиг.1 показана висбрейкерная установка А,питаемая остатком тяжелого масла 1. С этой установки получают легкий поток, который направляют в установку для перегонки при атмосферном давлении В,и тяжелый поток, который направляют в установку для перегонки под вакуумом В. Из этой установки получают фракцию легкого вакуумного газойля 2, которую подают в установку для перегонки при атмосферном давлении В вместе с фракцией тяжелого вакуумного газойля 3, и остаток висбрейкинга, который используют в качестве компонента для нефтяного топлива. Фракция тяжелого вакуумного газойля 3 вместе с тяжелым газойлем, полученным в виде остатка 6 установки для фракционной перегонки при атмосферном давлении В, и вместе с возможными загрузками Подобного состава от различных источников образуют загрузку для установки термического крекинга С. С установки термического крекинга С получают легкую фракцию, которую подают в установку для перегонки при атмосферном давлении В, и термический осадок, который рециркулируют в висбрейкерную установку.Последующие примеры обеспечивают более подробное иллюстрирование настоящего изобретения.Примеры. ОСУЩССТВИЛИ два ОПЫТЭ, включающие подачу нефтезаводских ПОТОКОВ, В ОбОИХ случаях ЭТМОСфСрНЫЙ остаток ИМСЛ СЛСДУЮЩИС свойства.Загрузка на стадию термического крекинга (11 имела следующие свойства:Как следует из фиг. 1, загрузка на стадию термического крекинга (как в испытании 1, так и в испытании 2) состоит из 60% НУСО из установки для перегонки под вакуумом (В), 30%, полученных с донной части установки для перегонки при атмосферном давлении (В),и 10% тяжелого газойля, например, из вакуумного котла для отгонки легких фракций, при этом последняя фракция, очевидно, поступила из других участков нефтеперерабатывающего завода.Термический остаток ПОСЛС устранения ЛСГКИХ Пр 0 ДУКТОВ ИМСЛ СЛСДУЮЩИС СВОЙСТВЗПлотность при 15 С 1,053 Значение Р 2,00 Общее содержание серы,% 3,68 Перегонка в соответствии с АЗТМ В 1 160 Температура начала кипения ,С 205 Испарилось 5% объема 383 Испарилось 10% объема 408 Испарилось 20% объема 426 Испарилось 30% объема 442 Испарилось 40% объема 456 Испарилось 50% объема 474 Испарилось 60% объема 490 Испарилось 70% объема 520 Испарилось 60% объема 544В сравнительном испытании 2 термический остаток разжижали газойлем для получения нефтяного топлива и на последующую стадию висбрейкинга подали другой свежий остаток тяжелого масла.В испытании 1 термический остаток смешали с другим остатком тяжелого масла и всю смесь направили на стадию висбрейкинга (1). Вышеприведенный состав состоял из 25% термического остатка и 75% свежего остатка тяжелого масла.Оба опыта осуществляли в соответствии со схемами фиг 1 и 2, т.е. в испытании 1 проводили рециркуляцию почти всего термического остатка, полученного на стадии термического крекинга, тогда как сравнительное испытание 2 осуществляли в соответствии со схемой фиг. 2, т.е. без рециркуляции термического остатка, полученного на стадии термического крекинга.В вышеприведенном эксперименте температура в донной части на стадии висбрейкинга составила 485 С, тогда как температура в печи термического крекинга составила 495 С.Газ 3,8 2,1 Сжиженный нефтяной газ 3,7 2,9 С 5/С 6 2,5 2,1 С 7 - 140 С 8,6 5,8Вышеприведенные данные выхода, которые относятся к средним значениям, показывают, что способ по настоящему изобретению позволяет достигнуть значительных улучшений в выходе газойлей (приблизительно на 9%) и очень маленького увеличения выхода (приблизительно на 2%) дистиллятов С 7 140 С. Увеличение выхода других дистиллятов является менее значительным.Очень важный результат достигнут вследствие последовательного уменьшения остатков (висбрейкинга + термического крекинга) более, чем на 10% и, следовательно, пропорционально количеству газойля, ИСПОЛЬЗУСМОМУ В качестве рЗЗЖИЖЗЮЩСГО средства.1. Способ уменьшения вязкости остатков тяжелого масла, включающий первую стадию висбрейкинга остатков тяжелого масла и вторую стадию термического крекинга тяжелого газойля, образованного в Процессе висбрейкинга, где на стадии термического крекинга получают термический остаток, а также легкие продукты, отличающийся тем, что извлекают термический остаток, полученный на стадии термического крекинга почти полностью, смешивают его со свежими остатками тяжелого масла и повторно подают смесь на стадию висбрейкинга.2. Способ по п. 1, отличающийся тем, что процесс висбрейкинга осуществляют в присутствии водорода, катализаторов и водородных донорных растворителей.3. Способ по п. 1, отличающийся тем, что остаток тяжелого масла, в основном, состоит из атмосферного остатка.4. Способ по п. 3, отличающийся тем, что на стадию висбрейкинга повторно подают смесь, состоящую из свежего остатка, содержащую 5-50 вес.% термического остатка и до 100 вес.% свежего остатка тяжелого масла.5. Способ по п. 4, отличающийся тем, что состав,повторно подаваемый на стадию висбрейкинга, состоит из 10-40 вес.% термического остатка.6. Способ по п. 5, отличающийся тем, что состав,повторно подаваемый на стадию висбрейкинга, состоит из 20-30 вес.% термического остатка.

МПК / Метки

МПК: C10G 51/02

Метки: способ, тяжелого, остатков, уменьшения, масла, вязкости

Код ссылки

<a href="https://eas.patents.su/6-32-sposob-umensheniya-vyazkosti-ostatkov-tyazhelogo-masla.html" rel="bookmark" title="База патентов Евразийского Союза">Способ уменьшения вязкости остатков тяжелого масла</a>

Предыдущий патент: Способ подбора индивидуальных параметров гипероксического воздействия

Следующий патент: Бис-(2-галоидэтил)аминофенилзамещенные производные дистамицина и их применение в качестве противоопухолевого и противовирусного средства

Случайный патент: Способ работы компьютерной системы для осуществления дискретного субструктурного анализа