Способ изготовления фасонной детали, снабженной сквозным отверстием

Номер патента: 21889

Опубликовано: 30.09.2015

Авторы: Матт Андреас, Кристоффель Томас, Стеммелен Патрик, Вулкан Михай, Бюргин Кристиан

Формула / Реферат

1. Способ изготовления фасонной детали (F), снабженной сквозным отверстием, в котором прутковый материал (R) продвигают на заданную длину в направлении продольного удлинения в фасонный штамп (4), внутренняя круговая стенка которого определяет внешнюю окружность фасонной детали (F), подлежащей изготовлению, через неподвижную направляющую (3), имеющую такой профиль поперечного сечения, что и прутковый материал (R), часть пруткового материала (R), которая находится внутри фасонного штампа (4), аксиально пробивают, затем отделяют от оставшейся части пруткового материала (R) и затем изготовленную таким образом фасонную деталь (F) вынимают, отличающийся тем, что прутковый материал (R) аксиально фиксируют, после того как продвинут в фасонный штамп (4), затем аксиальную пробивку части пруткового материала (R), которая находится внутри фасонного штампа (4), осуществляют по крайней мере одним штамповочным инструментом (6) так, чтобы при этом происходило одновременное ударное прессование, а вытесненный материал протекал между по меньшей мере одним штамповочным инструментом (6) и внутренней круговой стенкой фасонного штампа (4), и фасонную деталь (F), образованную таким образом и расположенную внутри фасонного штампа (4), поворачивают коаксиально относительно оставшейся части пруткового материала (R) вместе с фасонным штампом (4), окружающим ее, и по меньшей мере одним штамповочным инструментом (6) так, чтобы фасонная деталь (F) отделилась от оставшейся части пруткового материала.

2. Способ по п.1, отличающийся тем, что торцевую часть (R1) пруткового материала (R), которая расположена внутри фасонного штампа (4), после того как прутковый материал (R) продвинулся в фасонный штамп (4), аксиально обжимают по меньшей мере одним обжимным инструментом (5), в то время как прутковый материал (R) аксиально фиксируют и тем самым формируют в диск (S), окружность которого определяется фасонным штампом (4) и который впоследствии аксиально пробивают по меньшей мере одним штамповочным инструментом (6).

3. Способ по любому из предшествующих пунктов, отличающийся тем, что часть пруткового материала (R), расположенную в фасонном штампе (4), пробивают не полностью, а только предпочтительно на 98-99% аксиальной ширины пруткового материала по меньшей мере одним штамповочным инструментом (6), чтобы фасонная деталь (F) перед отделением первоначально оставалась соединенной с оставшейся частью пруткового материала (R) посредством тонкого кругового ребра.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что фасонный штамп (4) сконструирован радиально эластичным.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что фасонную деталь (F) подвергают аксиальному сжатию во время отделения от оставшейся части пруткового материала (R).

6. Способ по любому из предшествующих пунктов, отличающийся тем, что прутковый материал (R) фиксируют неподвижным зажимным приспособлением (2), которое может открываться и закрываться и по окружности входить в зацепление с прутковым материалом.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что прутковый материал (R) продвигают в фасонный штамп (4) посредством механизма (1) подачи, который выполнен с возможностью перемещения с помощью приводного механизма назад и вперед в продольном направлении, открывания и закрывания и зацепления по окружности с прутковым материалом.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что фасонную деталь (F) удаляют в фасонный штамп (4), причем с этой целью фасонный штамп (4) предпочтительно отодвигают от пруткового материала вместе с фасонной деталью (F), сначала в направлении, а затем перпендикулярно продольному удлинению оставшейся части пруткового материала.

9. Устройство для осуществления способа по п.1, включающее в себя средство (1) подачи и фиксирующее средство (2) для пруткового материала (R), направляющую (3) для пруткового материала, фасонный штамп (4) и средство пробивания (6) для аксиального пробивания части пруткового материала (R), которая расположена в фасонном штампе (4), отличающееся тем, что оно имеет приводное средство (80), посредством которого фасонный штамп (4), заключающий в себе часть пруткового материала (R), которая после аксиального пробивания становится фасонной деталью (F), и оставшаяся часть пруткового материала (R) поворачивается относительно друг друга так, чтобы фасонная деталь (F) отделялась от оставшейся части пруткового материала (R) в результате срезания кручением.

10. Устройство по п.9, отличающееся тем, что оно имеет по меньшей мере один обжимной инструмент (5) для аксиального обжима и штамповки торцевой части (R1) пруткового материала (R), расположенной в фасонном штампе (4).

11. Устройство по п.9 или 10, отличающееся тем, что средство пробивания включает в себя штамповочный инструмент (6), снабженный штамповочным пуансоном (61) и штамповочной втулкой (62), окружающей пуансон, а фасонная деталь (F), расположенная внутри фасонного штампа (4), может подвергаться сжимающему усилию посредством штамповочной втулки (62).

12. Устройство по одному из пп.9-11, отличающееся тем, что фасонный штамп (4) сконструирован радиально эластичным.

13. Устройство по одному из пп.9-12, отличающееся тем, что фиксирующее средство для пруткового материала (R) включает в себя неподвижное зажимное приспособление (2), которое выполнено с возможностью открывания и закрывания и вхождения в зацепление по окружности с прутковым материалом (R).

14. Устройство по п.13, отличающееся тем, что зажимное приспособление (2) имеет направляющую трубку (22), внутренние размеры которой соответствуют наружному профилю поперечного сечения пруткового материала (R), и зажимные кулачки (23), установленные параллельно оси и расположенные по окружности пруткового материала (R), зажимные кулачки выполнены с возможностью перемещения преимущественно без люфта, но радиально внутрь и наружу в пазах (24) с параллельными осями в направляющей трубке (22), чтобы они могли оказывать воздействие на прутковый материал (R) путем приложения внешнего усилия, и при этом зажимные кулачки (23) предпочтительно снабжены структурами, усиливающими трение, в частности ребрами (25), на сторонах кулачков, обращенных к прутковому материалу (R).

15. Устройство по одному из пп.9-14, отличающееся тем, что фасонный штамп (4) выполнен с возможностью перемещения от направляющей перпендикулярно продольному удлинению пруткового материала (R).

16. Устройство по одному из пп.9-15, отличающееся тем, что снабжено вращающимся устройством (110) со штампами, в котором размещены два или более фасонных штампов (4), которые могут располагаться коаксиально перед направляющей (3) посредством вращающегося устройства со штампами, если требуется.

Текст

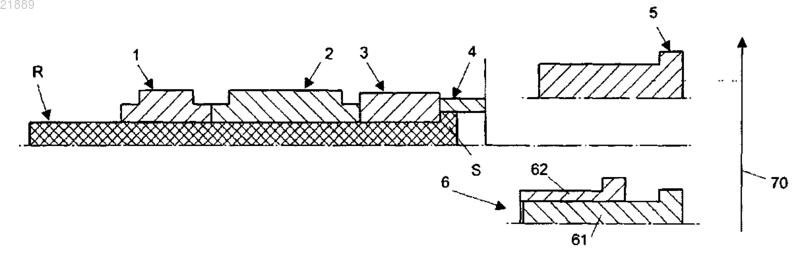

СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОЙ ДЕТАЛИ, СНАБЖЕННОЙ СКВОЗНЫМ ОТВЕРСТИЕМ Чтобы изготовить фасонную деталь, снабженную сквозным отверстием, прутковый материал (R) продвигается на заданную длину в направлении продольного удлинения в фасонный штамп (4) через неподвижную направляющую (3) и затем фиксируется зажимным приспособлением (2),которое входит в зацепление с ним по окружности. Торцевая часть пруткового материала (R) аксиально обжимается с помощью обжимного инструмента (5), и, таким образом, формируется в диск (S), окружность которого определяется фасонным штампом (4). Затем диск (S) аксиально пробивается и одновременно ударно прессуется штамповочным инструментом (6), при этом вытесненный материал протекает между штамповочным инструментом (6) и внутренней периферийной стенкой фасонного штампа (4). Затем фасонная деталь, расположенная в фасонном штампе (4), коаксиально вращается относительно оставшейся части пруткового материала (R) и при этом отделяется от оставшейся части пруткового материала путем срезания при кручении. Изобретение относится к способу изготовления фасонной детали, снабженной сквозным отверстием, описанному во вводной части независимого п.1, и к устройству для осуществления способа, описанного во вводной части независимого п.9. Такой способ известен, например, из DE 3147897 А 1. Согласно этому документу идентичные кольцеобразные металлические детали изготавливаются без вырезания из металлического пруткового материала путем обжатия и результирующей деформации торцевой части пруткового материала для образования диска, последующей аксиальной перфорацией диска с помощью пуансона, имеющего такой же профиль поперечного сечения, что и (несжатый) прутковый материал, и отделением из диска средней части, которая пробивается пуансоном. Средняя часть диска и несжатая часть пруткового материала вместе являются неотъемлемой частью и исходной точкой для последующего цикла процесса до тех пор,пока больше не останется пруткового материала для образования большего количества фасонных деталей, и остатки утилизируются как отходы. При пробивании средней части диска, возникающие напряжения сдвига и растяжения являются причиной появления поверхности разрушения с трещинами и, возможно, заусенцами на периферийном крае отверстия, образованного в диске, возможно, потребуется повторная обработка фасонных деталей. Следовательно, целью изобретения является усовершенствование способа типа, описанного во введении, таким образом, чтобы изготавливаемые этим способом фасонные детали требовали повторной обработки в значительно меньшем объеме, если таковая требуется. Дополнительно, заусенцы или другие деформации, которые затруднили бы последующие этапы процесса, не должны появляться в местах отделения пруткового материала. Эта цель достигается способом согласно изобретению и устройством согласно изобретению, определение которым дается в независимых пунктах 1 и 9 соответственно. Особо выгодные усовершенствования и конструкции изобретения описаны в зависимых пунктах в каждом случае. В настоящем контексте под термином "прутковый материал" или "исходный материал" понимается форма материала, имеющая выраженное продольное удлинение и поперечное сечение любого размера,которое, однако, постоянно в продольном удлинении. В частности, следовательно, такое определение применимо к брускам, пруткам и проволоке всех размеров. Круглые поперечные сечения являются стандартными, но изобретение не ограничивается ими. Аналогично следует толковать описание "прутковый". Термин "диск" в настоящем контексте относится к форме тела, размеры поперечного сечения которого увеличиваются относительно пруткового материала или исходного материала. Плоские диски, имеющие,в частности, круглую внешнюю форму, являются стандартными, но изобретение не ограничивается ими. Суть изобретения заключается в следующем: в способе для изготовления фасонных деталей, снабженных сквозным отверстием, прутковый материал продвигается на заданную длину в направлении продольного удлинения в фасонный штамп, внутренняя периферийная стенка которого определяет внешнюю окружность кольцеобразной фасонной детали, подлежащей изготовлению, по неподвижной направляющей, имеющей такой же профиль поперечного сечения, что и прутковый материал, и затем прутковый материал аксиально фиксируется. Часть пруткового материала, расположенная внутри фасонного штампа, аксиально пробивается и в то же время ударно прессуется, по меньшей мере, одним штамповочным инструментом, причем вытесненный материал перемещается между, по меньшей мере, одним штамповочным инструментом и внутренней периферийной стенкой фасонного штампа. Фасонная деталь,которая посредством этого создается и располагается внутри фасонного штампа, вращается коаксиально относительно оставшейся части пруткового материала вместе с фасонным штампом, окружающим ее и,по меньшей мере, одним штамповочным инструментом, и фасонная деталь, таким образом, отделяется от оставшейся части пруткового материала. Затем фасонную деталь вынимают. Операция штамповки и отделение фасонной детали при кручении обеспечивают не только получение чистых сходных по форме фасонных деталей, но и то, что ни заусенцы, ни другие деформации, которые могли бы препятствовать выполнению последующей обработки, не появляются на оставшейся части пруткового материала. С целью создания заготовок для последующей обработки штамповочным инструментом, например,в процессе холодной штамповки ударным выдавливанием, способ отделения таких заготовок от пруткового или исходного материала известен из DE 2546819 А 1, при этом способе материал, подлежащий отделению, крепко зажимается в коаксиальных зажимных патронах с любой стороны требуемой плоскости раздела, затем два зажимных патрона вращаются в противоположные стороны относительно друг друга,при этом заготовка отрезается от оставшейся части материала. Чтобы облегчить операцию срезания при кручении, в материале можно выполнить канавки в зоне плоскости раздела. Очень похожий способ отделения заготовок от пруткового материала известен из DE 2916031 А 1. В этом случае материал, подлежащий отделению, также фиксируется в зажимных втулках или формоблокировочных элементах приложения крутящего момента с любой стороны требуемой плоскости раздела, и эти два устройства также вращаются относительно друг друга. В предпочтительном варианте крутящее срезывающее усилие дополняется срезывающим усилием, которое способствует срезанию заготовки. Дополнительное срезывающее усилие берется из крутящего момента в силу того, что оси вращения двух зажимных втулок или элементов приложения крутящего момента выровнены слегка эксцен-1 021889 трично относительно пруткового материала. Ни в способе, описанном в DE 2546819 А 1, ни в способе, описанном в DE 2916031 А 1, не производится отделение фасонной детали, которое уже, в основном, завершено. В предпочтительном варианте способа согласно изобретению торцевая часть пруткового материала,которая расположена внутри фасонного штампа, после того как прутковый материал продвинулся в фасонный штамп, аксиально обжимается посредством по меньшей мере одного обжимного инструмента при аксиальной фиксации пруткового материала и, следовательно, преобразуется в диск, окружность которого определяется фасонным штампом и который затем аксиально пробивается по меньшей мере одним штамповочным инструментом. В соответствии с предпочтительным вариантом осуществления способа по меньшей мере один штамповочный инструмент пробивает диск только на приблизительно 98-99% его аксиальной толщины,чтобы перед отделением фасонная деталь вначале оставалась соединенной с прутковым материалом посредством тонкой периферийной пластины, которая, в конце концов, срезается при кручении. Таким образом, достигается особо чистое отделение, то есть с очень небольшой деформацией, и на оставшейся части пруткового материала заусенцы не появляются. Чтобы приложить к фасонной детали крутящий момент, необходимый для отделения фасонной детали при кручении, должна быть выполнена соответствующая фрикционная или принудительная блокировка, с одной стороны, между фасонным штампом и фасонной деталью, находящейся в нем, и, с другой стороны, между фасонной деталью и штамповочным инструментом. Если применяется фрикционная блокировка, это можно обеспечить или использовать в соответствии с предпочтительным вариантом осуществления изобретения тем, что фасонный штамп изготовлен немного эластичным в радиальном направлении. Эластичность можно адаптировать к конкретным требованиям выбором подходящего материала или других средств. Возможно, особенно практичным и выгодным является то, что фасонная деталь подвергается аксиальной силе сжатия при отделении от оставшейся части пруткового материала. Величина аксиальной силы сжатия предпочтительно выбрана такой, чтобы гарантировалось достаточное заполнение формы в краевых зонах фасонного штампа, а в случае вращательно симметричных фасонных деталей фрикционная сила, приложенная к соседним стенкам фасонного штампа и штамповочного инструмента, достаточна, чтобы фасонная деталь отделилась при кручении. В способе, описанном в упомянутом документе DE 3147897 А 1, прутковый материал удерживается между двух ковочных штампов, которые управляют продвижением пруткового материала и его обжатием. Таким образом, длина пруткового материала и, следовательно, также количество фасонных деталей,которое можно изготовить из длины пруткового материала, ограничены, а неиспользованные остатки пруткового материала утилизируются как отходы. В соответствии с дополнительной предпочтительной конфигурацией способа в соответствии с изобретением, эта проблема устраняется использованием неподвижного зажимного приспособления для охвата пруткового материала и его позиционного закрепления во время деформации, и предпочтительно также во время операции штамповки и отделения, это зажимное приспособление входит в зацепление с периферией пруткового материала. Таким образом, длина пруткового материала не ограничивается вторым ковочным штампом, чтобы длинные прутки или практически бесконечный прутковый материал, который подается, например, с катушек, также можно обрабатывать, и, соответственно, почти нет значительных отходов. По аналогичным причинам прутковый материал также успешно продвигается механизмом подачи,который входит в зацепление с периферией пруткового материала и может открываться и закрываться, и перемещаться назад и вперед в продольном направлении с помощью приводного средства. После отделения фасонной детали от остатка пруткового материала, фасонная деталь вынимается из штамповочной зоны фасонного устройства и направляется, например, на дополнительный этап обработки. В соответствии с предпочтительным вариантом фасонная деталь перемещается в сам фасонный штамп и только потом вынимается из фасонного штампа. Чтобы переместить фасонную деталь в фасонный штамп, фасонный штамп вместе с фасонной деталью предпочтительно отодвигаются от пруткового материала, сначала в продольном направлении пруткового материала, а затем перпендикулярно этому направлению. Это позволяет сделать конструкцию всего устройства более простой. Устройство, пригодное для осуществления способа в соответствии с изобретением, включает в себя средство подачи, фиксирующее средство для пруткового материала, направляющую для пруткового материала, фасонный штамп и средство пробивания для аксиального пробивания части пруткового материала, которая находится в фасонном штампе. Устройство также снабжено приводным средством, с помощью которого фасонный штамп, вместе с расположенной в нем частью пруткового материала, которая становится фасонной деталью, следуя аксиальному пробиванию, и остаток пруткового материала вращаются относительно друг друга, при этом фасонная деталь может быть отделена от остатка пруткового материала срезанием при кручении. В предпочтительном конструктивном варианте устройство в соответствии с изобретением имеет по меньшей мере один обжимной инструмент для аксиального обжима и формования торцовой части пруткового материала, расположенной в фасонном штампе. В соответствии с предпочтительным вариантом средство пробивания включает в себя штамповочный инструмент, который снабжен штамповочным пуансоном и штамповочной втулкой, окружающей пуансон, посредством которых аксиальная сила сжатия прикладывается к фасонной детали внутри фасонного штампа. Фиксирующее средство для пруткового материала предпочтительно содержит неподвижное зажимное приспособление, которое входит в зацепление с периферией пруткового материала и может открываться и закрываться. В данном контексте особенно целесообразно, чтобы зажимное приспособление было снабжено направляющей трубкой, внутренние размеры которой адаптированы к внешнему профилю поперечного сечения пруткового материала, и зажимными кулачками, расположенными параллельно оси и по окружности пруткового материала, эти зажимные кулачки перемещаются преимущественно без люфта, но радиально внутрь и наружу в пазах с параллельными осями в направляющей трубке так, чтобы они могли воздействовать на прутковый материал путем приложения внешней силы. В данном контексте поверхности зажимных кулачков, обращенных к прутковому материалу, предпочтительно снабжены конструкциями, усиливающими трение, в частности, ребрами. При такой предпочтительной конфигурации зажимного приспособления обеспечивается возможность приложения надлежащего зажимного давления, даже если толщина пруткового материала не соответствует, и в то же время материал предохраняется от вытеснения из зажимных кулачков из-за сжимающего напряжения, которое создается в прутковом материале во время штамповки, поскольку это может привести к неисправной работе или даже прекращению дальнейшего перемещения пруткового материала. Чтобы облегчить введение и удаление начала прутка или конца прутка, в частности, что касается толстых прутков, направляющая трубка зажимного приспособления может быть сконструирована отдельными частями. Например, можно сконструировать направляющую трубку из двух половин, каждая снабжена двумя зажимными кулачками. Для введения и удаления начала прутка или конца прутка, две половины трубки перемещаются порознь, а затем снова сжимаются вместе без зазора, чтобы направляющая трубка была полностью закрыта во время изготовления. В соответствии с дополнительной удачной конфигурацией устройства согласно изобретению устройство снабжено вращающимся устройством, в котором размещается два или более фасонных штампов. При наличии такого вращающегося устройства, можно просто и эффективно перемещать фасонный штамп, содержащий фасонную деталь, из зоны штамповки и заменять пустым фасонным штампом для проведения следующей операции фасонирования. Альтернативно, можно также использовать линейные механизмы для перемещения штампов. Способ согласно изобретению и устройство согласно изобретению используются на всем протяжении температурного диапазона от холодной до горячей штамповки. Далее более подробно будут описаны способ и устройство согласно изобретению со ссылкой на прилагаемые чертежи и на основе варианта осуществления. На чертежах показано: фиг. 1-13 - важные части устройства согласно изобретению на тринадцати типичных этапах способа; фиг. 14 - схематичный вид сбоку формообразующих компонентов устройства согласно изобретению; фиг. 15 - схематичная осевая проекция по линии XV-XV фиг. 14; фиг. 16 - прутковый материал и образованная из него фасонная деталь в зоне плоскости раздела,фиг. 17 - увеличенная деталь XVII из фиг. 16; фиг. 18 - перспективный вид особенно практичной конструкции зажимного приспособления устройства согласно изобретению; фиг. 19 - схематичное сечение перпендикулярное продольной оси зажимного приспособления из фиг. 18; фиг. 20 - осевое сечение через зажимное приспособление по линии ХХ-ХХ на фиг. 19 и фиг. 21 - увеличенная деталь XXI из фиг. 20. Ниже следует сугубо примерное описание изготовления плоских кольцеобразных фасонных деталей с использованием пруткового материала или исходного материала, имеющего круглое сечение. Нижеследующее применимо для представленного далее описания: если номера ссылок показаны на фигуре с целью иллюстративной ясности, но на эти номера не делается ссылка в тексте описания, связанного непосредственно с фигурой, ссылка дается на объяснение в предыдущих или последующих местах описания. Наоборот, чтобы не представлять слишком много деталей на данной фигуре, номера ссылок, менее важные для понимания, не показаны на всех фигурах. С этой целью ссылка дается соответственно на другие фигуры. На фиг. 1-13 показан вариант осуществления изобретения, причем показаны осевые частичные сечения только тех частей изобретения, которые важны для понимания изобретения. Представленными элементами, коаксиально установленными друг за другом по оси А, являются: механизм 1 подачи, зажимное приспособление 2, работающее в качестве фиксирующего средства, неподвижная направляющая 3, фасонный штамп 4, обжимной инструмент 5 (фиг. 1-6) и штамповочный инструмент 6 (фиг. 6-12). Прутковый материал (исходный материал), обозначенный буквой R, продолжается коаксиально через механизм 1 подачи, зажимное приспособление 2 и неподвижную направляющую 3. Неподвижная направляющая 3 имеет в этом примере по всей длине цилиндрическое направляющее отверстие, имеющее такой же профиль поперечного сечения, что и прутковый материал R, который подлежит обработке, и служит преимущественно в качестве направляющей для пруткового материала. Механизм 1 подачи, а также обжимной инструмент 5 и штамповочный инструмент 6 аксиально перемещаются с помощью приводного средства, символически представленного на чертежах двойными стрелками 10, 50 и 60 (фиг. 2, 3 и 7). Механизм 1 подачи аксиально перемещается назад и вперед с помощью приводного средства и служит в качестве средства подачи для пруткового материала R. Фасонный штамп 4 выполнен в виде втулки, внутренние размеры которой соответствуют наружному профилю поперечного сечения фасонной детали, подлежащей изготовлению. Диаметр внутреннего пространства больше диаметра пруткового материала R. Фасонный штамп 4 аксиально перемещается,что символически показано двойной стрелкой 41 на фиг. 3. Также фасонный штамп перемещается перпендикулярно оси А. Такая возможность будет рассмотрена подробно ниже со ссылкой на фиг. 12 и 13. Обжимной инструмент 5 содержит высадочный штамп 51, который имеет преимущественно такой же профиль поперечного сечения, в частности, тот же диаметр, что и внутреннее пространство втулкообразного фасонного штампа 4. Фронтальная поверхность высадочного штампа здесь выполнена плоской. Штамповочный инструмент 6 содержит штамповочный пуансон 61 и штамповочную втулку 62, которая коаксиально скользит по штамповочному инструменту 6. Штамповочный пуансон 61 имеет преимущественно такой же профиль поперечного сечения, в частности, тот же диаметр, что и прутковый материал R. Наружный профиль поперечного сечения штамповочной втулки 62 преимущественно соответствует внутреннему профилю поперечного сечения втулкообразного фасонного штампа 4. Фронтальные поверхности 61 а и 62 а штамповочного пуансона 61 и штамповочной втулки 62 здесь, соответственно, выполнены плоскими. Относительное перемещение штамповочной втулки 62 по штамповочному пуансону 61 осуществляется приводным блоком (фиг. 7), символически представленным двойной стрелкой 63. Механизм подачи 1 имеет, например, два противоположных зажимных кулачка, которые отрегулированы по наружной форме пруткового материала R и могут быть прижаты радиально к прутковому материалу (закрытое положение) и радиально отодвинуты от пруткового материала (открытое положение). Механизм подачи открывается и закрывается приводным блоком, символически представленным на чертежах только двойной стрелкой 11 (фиг. 2). Подобно в простом варианте зажимное приспособление 2 может быть предпочтительно снабжено многочисленными зажимными кулачками, расположенными вокруг пруткового материала R, которые вместе формируют вид кулачка, который может также закрываться и открываться приводным блоком,символически представленным на чертеже только двойной стрелкой 21 (фиг. 2). Особенно практичный и предпочительный вариант зажимного приспособления описан ниже более подробно со ссылкой на фигуры 18-21. Механизм 1 подачи, зажимное приспособление 2, неподвижная направляющая 3, подвижный втулкообразный фасонный штамп 4, обжимной инструмент 5 и штамповочный инструмент 6 являются частями машины для обработки давлением высшего уровня, которая оснащена известным образом приводным средством для выполнения последовательностей движения указанных частей устройства, которые еще должны быть описаны, и для создания необходимых усилий. Это не требует дополнительных объяснений для специалиста в данной области. Способ согласно изобретению выполняется многократно. Перед самым первым этапом способа и при подготовке к нему прутковый материал R вводится через отрытый механизм 1 подачи и открытое зажимное приспособление 2 в неподвижную направляющую 3, пока его ведущая фронтальная грань не окажется на одном уровне с фронтальной гранью 3 а (фиг. 12) направляющей 3. Затем механизм подачи закрывается (фиг. 1). При открытом зажимном устройстве 2 прутковый материал R теперь продвигается на заданное расстояние с помощью механизма 1 подачи, чтобы ведущий конец R1 пруткового материала R выступал в фасонный штамп 4 (фиг. 2). Затем зажимное устройство 2 закрывается, чтобы аксиально фиксировать прутковый материал R и также предохранить его от вращения (фиг. 3). Затем обжимной инструмент 5 с силой прижимается к прутковому материалу R, чтобы ведущий конец R1 пруткового материала сжался в диск S (фиг. 4). Затем обжимной инструмент 5 снова втягивается(фиг. 5). Следующей операцией является замена штампов, и обжимной инструмент 5 заменяется штамповочным инструментом 6 (фиг. 6). Как будет объяснено ниже более подробно со ссылкой на фигуры 14 и 15, для этой цели может быть предусмотрено вращающее устройство со штампами, вмещающее и обжимной инструмент 5, и штамповочный инструмент 6. Движение для замены двух инструментов 5 и 6 и приводного механизма, необходимого для этого, символически обозначено стрелкой 70 на фигурах 6 и 12. На следующем этапе штамповочный инструмент 6 аксиально перемещается по направлению к прутковому материалу R (фиг. 7). Так как инструмент продолжает продвигаться, штамповочный пуансон 61 проникает в диск S, тем самым инициируя процесс выдавливания. Таким образом, штамповочный инструмент 6 работает в качестве средства пробивания для аксиального пробивания диска S. Материал средней части Ks диска, которая перемещается посредством штамповочного пуансона 61, вдавливается в пространство между внутренней круговой стенкой фасонного штампа 4 и штамповочным пуансоном 61 во время пробивания. Когда штамповочный пуансон 61 достигает конечного положения, его фронтальная поверхность 61 а находится аксиально прямо перед фронтальной поверхностью 3 а неподвижной направляющей 3 (фиг. 8). Материал в фасонном штампе 4 формирует фасонную деталь F, подлежащую фасонированию, которая на этом этапе способа еще прикреплена к оставшейся части пруткового материала R посредством тонкого окружного ребра. Аксиальное усилие прикладывается к штамповочной втулке 62, заставляя ее перемещаться по направлению к прутковому материалу R и, таким образом, создавая условие напряжения сжатия в фасонной детали F. Величина аксиального сжимающего усилия выбирается такой, чтобы обеспечивать надлежащее заполнение формы периферийных зон фасонного штампа 4 в случае вращательно симметричных фасонных деталей F, чтобы достаточное фрикционное усилие генерировалось на соседних стенках фасонного штампа 4 и штамповочного инструмента 6, чтобы обеспечить возможность отделения фасонной детали кручением. В соответствии с важным аспектом изобретения фасонный штамп 4 сконструирован слегка радиально эластичным подбором соответствующего материала или других средств. В результате, сильное фрикционное соединение создается, с одной стороны, между фасонным штампом 4 и фасонной детальюF под давлением и, с другой стороны, между фасонной деталью F и штамповочным пуансоном 61. Это сильное фрикционное соединение имеет чрезвычайно большое значение для последующих этапов процесса. Во-первых, штамповочный пуансон 61 втягивается на небольшое расстояние, при этом штамповочная втулка остается неподвижной и подвергается сжимающему усилию (фиг. 9). Это усилие прилагается приводным средством, обозначенным символически стрелкой 63 (фиг. 7). Затем фасонная деталь F отделяется от оставшейся части пруткового материала R (фиг. 10). В соответствии с одним из важнейших признаков изобретения, такое отделение осуществляется срезанием при кручении. Для этого фасонный штамп 4 и штамповочный инструмент 6 вместе с фасонной деталью F,фиксируемой между ними фрикционным зажимом, вращаются вокруг оси А (неподвижно зажатого) остатка пруткового материала R относительно этого остатка. Вращение обеспечивается приводным средством, символически обозначенным на чертеже стрелкой 80. Во время этого вращения срезается круговая пластина, соединяющая фасонную деталь F с оставшейся частью пруткового материала R. Как показано на увеличенном виде фигур 16 и 17, небольшая фаска образуется на ведущем конце оставшейся части пруткового материала R в силу срезания при кручении, но это существенно меньше влияет на последующие дополнительные процессы фасонирования, чем заусенцы, которые возникают при обычном фасонировании и отделении. Перед кручением фасонный штамп 4 также можно немного вытянуть, как и штамповочный пуансон 61, чтобы он больше не контактировал с фронтальной поверхностью За неподвижной направляющей 3 и оказывалось меньшее сопротивление его вращению. На следующем этапе штамповочный инструмент 6 перемещается обратно в исходное положение(фиг. 11 и 12). Затем отделенная фасонная деталь F удаляется из положения фасонирования перпендикулярно направлению оси, например, передается на последующую станцию обработки. В данном контексте фасонная деталь F предпочтительно остается в фасонном штампе и перемещается из положения фасонирования вместе со штампом. Как объясняется более подробно со ссылкой на фиг. 14 и 15, может быть предусмотрено вращающееся устройство для размещения нескольких штампов. Перемещение по удалению фасонной детали F (расположенной в фасонном штампе 4) и требуемого для этого приводного средства символически обозначено стрелкой 90 на фиг. 12. В то же время, когда удаляется фасонный штамп 4, содержащий фасонную деталь F, он заменяется новым пустым фасонным штампом 4 (фиг. 12 и 13). Наконец, также осуществляется операция по замене штампа, при которой штамповочный инструмент 6 заменяется обжимным инструментом 5 (фиг. 12 и 13). На последнем этапе способа механизм 1 подачи открывается и втягивается аксиально на длину шага, затем снова закрывается (фиг. 12 и 13). Этим завершается цикл процесса, и устройство готово для следующего цикла процесса в соответствии с предшествующими объяснениями фиг. 1-13. Циклы процесса повторяются, пока оставшаяся длина пруткового материала R станет недостаточной для продолжения процесса. Как упомянуто выше, обжимной инструмент 5 и штамповочный инструмент 6 с одной стороны, и фасонные штампы 4 с другой стороны предпочтительно расположены во вращающихся устройствах. Это схематично показано на фиг. 14 и 15. Вращающееся устройство 110 со штампами поворотно удерживается в станине 100 и приводится во вращение посредством приводного средства, которое не показано. Вращающееся устройство 120 со штампами располагается аксиально на расстоянии перед вращающимся устройством 110 и также приводится во вращение посредством приводного средства, которое не показано. Направление перемещения двух вращающихся устройств 110 и 120 и приводного средства, необхо-5 021889 димого для их вращательного движения, показаны на фиг. 15 стрелками 70 и 90, которые ранее также были показаны на фиг. 6 и 12. Так же, как ранее на фиг. 10, на фиг. 15 стрелка 80 показывает, как могут вращаться фасонный штамп 4 и штамповочный инструмент 6 вместе с зажатой между ними фасонной деталью F. Как было также упомянуто ранее, в принципе зажимное приспособление 2 может быть выполнено в виде патрона, причем множественные зажимные сегменты входят в зацепление с прутковым материалом по его окружности. Однако патроны такого типа представляют определенные трудности. Чтобы можно было приложить полное зажимное усилие, необходимо предусмотреть небольшой зазор между зажимными сегментами, поскольку в противном случае возможность непостоянной толщины пруткового материала, что не может быть исключено, препятствует приложению заданного зажимного усилия в случае,если кулачки входят в зацепление друг с другом. Однако при операциях обжимания и штамповки, описанных выше, состояние напряжения создается в материале, простирающемся относительно далеко перед зоной штамповки, и проталкивает этот материал в зазор между зажимными сегментами. Материал,который сдавливается между продольно разделенными зажимными сегментами, может задерживать и даже препятствовать дальнейшему перемещению пруткового материала. Эта трудность, которая является особенно критической в способах горячей штамповки, устраняется выгодно конструкцией зажимного приспособления 2, представленной в следующем описании. В соответствии с предпочтительным вариантом зажимное приспособление 2 содержит направляющую трубку 22, внутренние размеры которой соответствуют внешнему профилю поперечного сечения пруткового материала R, и зажимные кулачки 23, расположенные по окружности и параллельно оси пруткового материала, эти зажимные кулачки перемещаются практически без люфта, но радиально внутрь и наружу в пазах 23 с параллельными осями в направляющей трубке 22 таким образом, чтобы они могли радиально воздействовать на прутковый материал R путем приложения внешнего усилия. Поверхности зажимных кулачков 23, обращенные к прутковому материалу R, снабжены структурами, усиливающими торможение, например, ребрами 25, чтобы повысить зажимной эффект. При такой предпочтительной конструкции зажимного приспособления зажимной путь кулачков является неограниченным, и поскольку кулачки устанавливаются практически без люфта в пазы направляющей трубки, не может оставаться зазор, через который материал мог бы быть вытесненным. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления фасонной детали (F), снабженной сквозным отверстием, в котором прутковый материал (R) продвигают на заданную длину в направлении продольного удлинения в фасонный штамп (4), внутренняя круговая стенка которого определяет внешнюю окружность фасонной детали (F),подлежащей изготовлению, через неподвижную направляющую (3), имеющую такой профиль поперечного сечения, что и прутковый материал (R), часть пруткового материала (R), которая находится внутри фасонного штампа (4), аксиально пробивают и затем отделяют от оставшейся части пруткового материала (R) и затем изготовленную таким образом фасонную деталь (F) вынимают, отличающийся тем, что прутковый материал (R) аксиально фиксируют, после того как продвинут в фасонный штамп (4), затем аксиальную пробивку части пруткового материала (R), которая находится внутри фасонного штампа (4),осуществляют по крайней мере одним штамповочным инструментом (6) так, чтобы при этом происходило одновременное ударное прессование, а вытесненный материал протекал между по меньшей мере одним штамповочным инструментом (6) и внутренней круговой стенкой фасонного штампа (4), и фасонную деталь (F), образованную таким образом и расположенную внутри фасонного штампа (4), поворачивают коаксиально относительно оставшейся части пруткового материала (R) вместе с фасонным штампом (4), окружающим ее, и по меньшей мере одним штамповочным инструментом (6) так, чтобы фасонная деталь (F) отделилась от оставшейся части пруткового материала. 2. Способ по п.1, отличающийся тем, что торцевую часть (R1) пруткового материала (R), которая расположена внутри фасонного штампа (4), после того как прутковый материал (R) продвинулся в фасонный штамп (4), аксиально обжимают по меньшей мере одним обжимным инструментом (5), в то время как прутковый материал (R) аксиально фиксируют и тем самым формируют в диск (S), окружность которого определяется фасонным штампом (4) и который впоследствии аксиально пробивают по меньшей мере одним штамповочным инструментом (6). 3. Способ по любому из предшествующих пунктов, отличающийся тем, что часть пруткового материала (R), расположенную в фасонном штампе (4), пробивают не полностью, а только предпочтительно на 98-99% аксиальной ширины пруткового материала по меньшей мере одним штамповочным инструментом (6), чтобы фасонная деталь (F) перед отделением первоначально оставалась соединенной с оставшейся частью пруткового материала (R) посредством тонкого кругового ребра. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что фасонный штамп (4) сконструирован радиально эластичным. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что фасонную деталь (F) подвергают аксиальному сжатию во время отделения от оставшейся части пруткового материала (R). 6. Способ по любому из предшествующих пунктов, отличающийся тем, что прутковый материал(R) фиксируют неподвижным зажимным приспособлением (2), которое может открываться и закрываться и по окружности входить в зацепление с прутковым материалом. 7. Способ по любому из предшествующих пунктов, отличающийся тем, что прутковый материал(R) продвигают в фасонный штамп (4) посредством механизма (1) подачи, который выполнен с возможностью перемещения с помощью приводного механизма назад и вперед в продольном направлении, открывания и закрывания и зацепления по окружности с прутковым материалом. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что фасонную деталь (F) удаляют в фасонный штамп (4), причем с этой целью фасонный штамп (4) предпочтительно отодвигают от пруткового материала вместе с фасонной деталью (F), сначала в направлении, а затем перпендикулярно продольному удлинению оставшейся части пруткового материала. 9. Устройство для осуществления способа по п.1, включающее в себя средство (1) подачи и фиксирующее средство (2) для пруткового материала (R), направляющую (3) для пруткового материала, фасонный штамп (4) и средство пробивания (6) для аксиального пробивания части пруткового материала(R), которая расположена в фасонном штампе (4), отличающееся тем, что оно имеет приводное средство(80), посредством которого фасонный штамп (4), заключающий в себе часть пруткового материала (R),которая после аксиального пробивания становится фасонной деталью (F), и оставшаяся часть пруткового материала (R) поворачивается относительно друг друга так, чтобы фасонная деталь (F) отделялась от оставшейся части пруткового материала (R) в результате срезания кручением. 10. Устройство по п.9, отличающееся тем, что оно имеет по меньшей мере один обжимной инструмент (5) для аксиального обжима и штамповки торцевой части (R1) пруткового материала (R), расположенной в фасонном штампе (4). 11. Устройство по п.9 или 10, отличающееся тем, что средство пробивания включает в себя штамповочный инструмент (6), снабженный штамповочным пуансоном (61) и штамповочной втулкой (62),окружающей пуансон, а фасонная деталь (F), расположенная внутри фасонного штампа (4), может подвергаться сжимающему усилию посредством штамповочной втулки (62). 12. Устройство по одному из пп.9-11, отличающееся тем, что фасонный штамп (4) сконструирован радиально эластичным. 13. Устройство по одному из пп.9-12, отличающееся тем, что фиксирующее средство для пруткового материала (R) включает в себя неподвижное зажимное приспособление (2), которое выполнено с возможностью открывания и закрывания и вхождения в зацепление по окружности с прутковым материалом(R). 14. Устройство по п.13, отличающееся тем, что зажимное приспособление (2) имеет направляющую трубку (22), внутренние размеры которой соответствуют наружному профилю поперечного сечения пруткового материала (R), и зажимные кулачки (23), установленные параллельно оси и расположенные по окружности пруткового материала (R), зажимные кулачки выполнены с возможностью перемещения преимущественно без люфта, но радиально внутрь и наружу в пазах (24) с параллельными осями в направляющей трубке (22), чтобы они могли оказывать воздействие на прутковый материал (R) путем приложения внешнего усилия, и при этом зажимные кулачки (23) предпочтительно снабжены структурами,усиливающими трение, в частности ребрами (25), на сторонах кулачков, обращенных к прутковому материалу (R). 15. Устройство по одному из пп.9-14, отличающееся тем, что фасонный штамп (4) выполнен с возможностью перемещения от направляющей перпендикулярно продольному удлинению пруткового материала (R). 16. Устройство по одному из пп.9-15, отличающееся тем, что снабжено вращающимся устройством(110) со штампами, в котором размещены два или более фасонных штампов (4), которые могут располагаться коаксиально перед направляющей (3) посредством вращающегося устройства со штампами, если требуется.

МПК / Метки

МПК: B21K 1/04, B21K 1/76, B23D 23/04

Метки: фасонной, снабженной, способ, детали, сквозным, изготовления, отверстием

Код ссылки

<a href="https://eas.patents.su/12-21889-sposob-izgotovleniya-fasonnojj-detali-snabzhennojj-skvoznym-otverstiem.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления фасонной детали, снабженной сквозным отверстием</a>

Предыдущий патент: Система оповещения ремонтных бригад о приближении поезда

Следующий патент: Способ предотвращения и/или лечения болезни воспаленного кишечника, язвенного колита и болезни крона

Случайный патент: Ключевые промежуточные соединения для синтеза розувастатина или его фармацевтически приемлемых солей