Способ получения углеводородов биологического происхождения

Номер патента: 21734

Опубликовано: 31.08.2015

Авторы: Аальто Пекка, Алопаэус Вилле, Мюллюойя Юкка, Линдквист Петри, Маркканен Варпу, Харлин Элина

Формула / Реферат

1. Способ получения авиационного топлива или компонентов смешения для авиационных топлив, причем указанный способ включает стадии, где

на первой стадии масляное сырье, содержащее жирные кислоты, и/или эфиры жирных кислот, и/или ангидриды жирных кислот биологического происхождения, и газообразный водород подвергают гидродезоксигенированию при давлении 10-150 бар, температуре 200-400°C, в присутствии катализатора, содержащего металл, выбираемый из VIII и/или VIB групп Периодической системы элементов для получения н-парафинов;

на второй стадии н-парафины и газообразный водород подвергают условиям, достаточным для осуществления изомеризации в присутствии катализатора изомеризации для получения изопарафинов;

отделения посредством перегонки фракций, полученных на второй стадии, во фракцию, имеющую температуру кипения в газовом диапазоне, во фракцию с температурой кипения в бензиновом диапазоне, во фракцию с температурой кипения в диапазоне авиационного топлива, во фракцию с температурой кипения в диапазоне дизельного топлива, а также в тяжелый рециркуляционный поток с температурой кипения от 290 до 650°C при атмосферном давлении; и

рециркуляции фракции тяжелого рециркуляционного потока на вторую изомеризацию - повторную изомеризацию, где изомеризацию проводят в присутствии катализатора изомеризации.

2. Способ по п.1, отличающийся тем, что гидродезоксигенирование проводят при давлении 30-70 бар, температуре 250-350°C.

3. Способ по любому из пп.1, 2, отличающийся тем, что на второй стадии изомеризацию проводят при давлении 10-150 бар, температуре 200-500°C, в присутствии катализатора изомеризации, содержащего молекулярное сито и/или металл, выбираемый из VIII группы Периодической таблицы элементов.

4. Способ по любому из пп.1-3, отличающийся тем, что жирные кислоты и эфиры жирных кислот, полученные из биологических и возобновляемых источников, выбирают из жиров и масел на основе растений, жиров, содержащихся в растениях, выведенных посредством генной инженерии, жиров на основе животных, рециркулированных жиров пищевой промышленности и жиров и масел, получаемых процессами, использующими микроорганизмы.

Текст

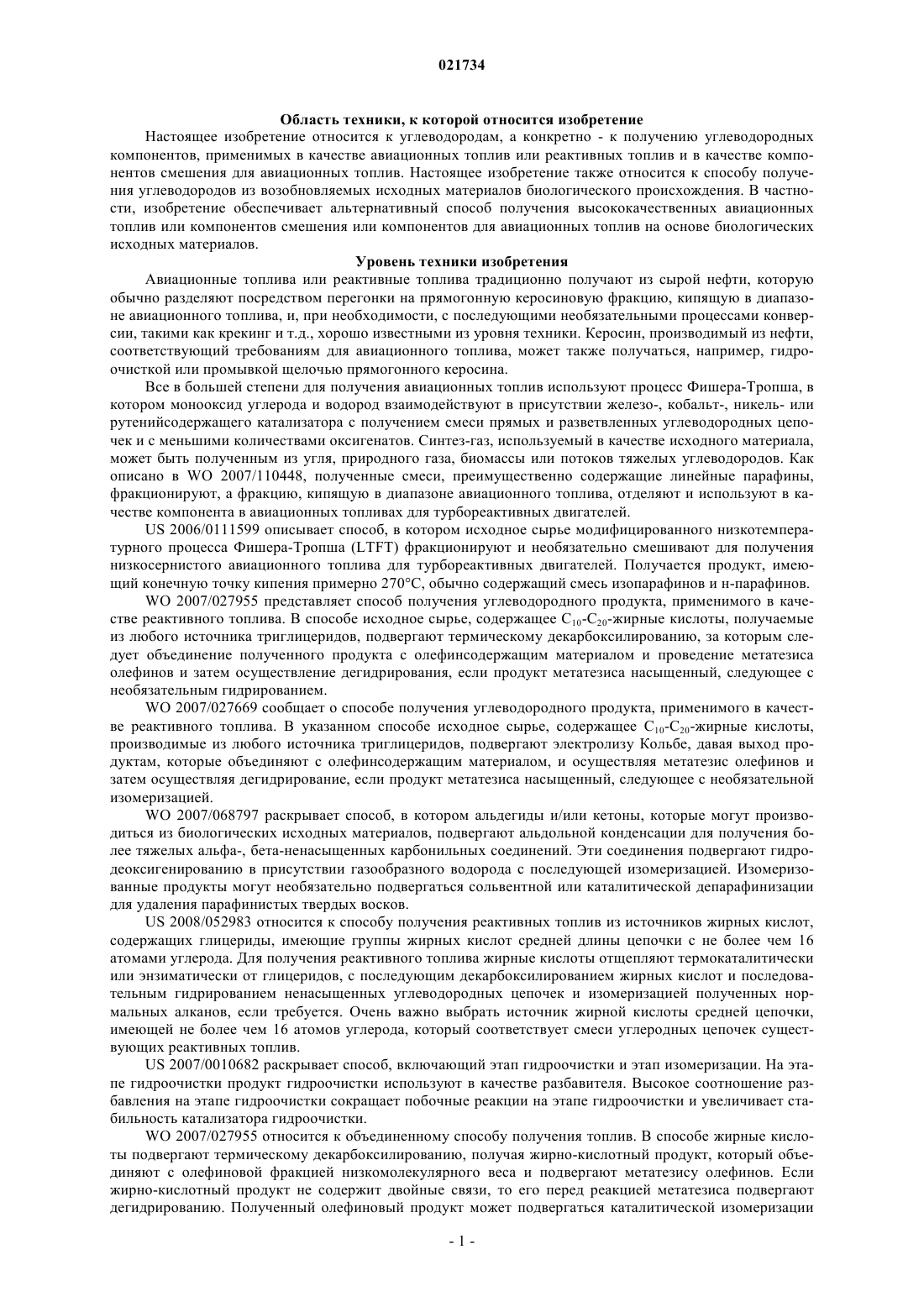

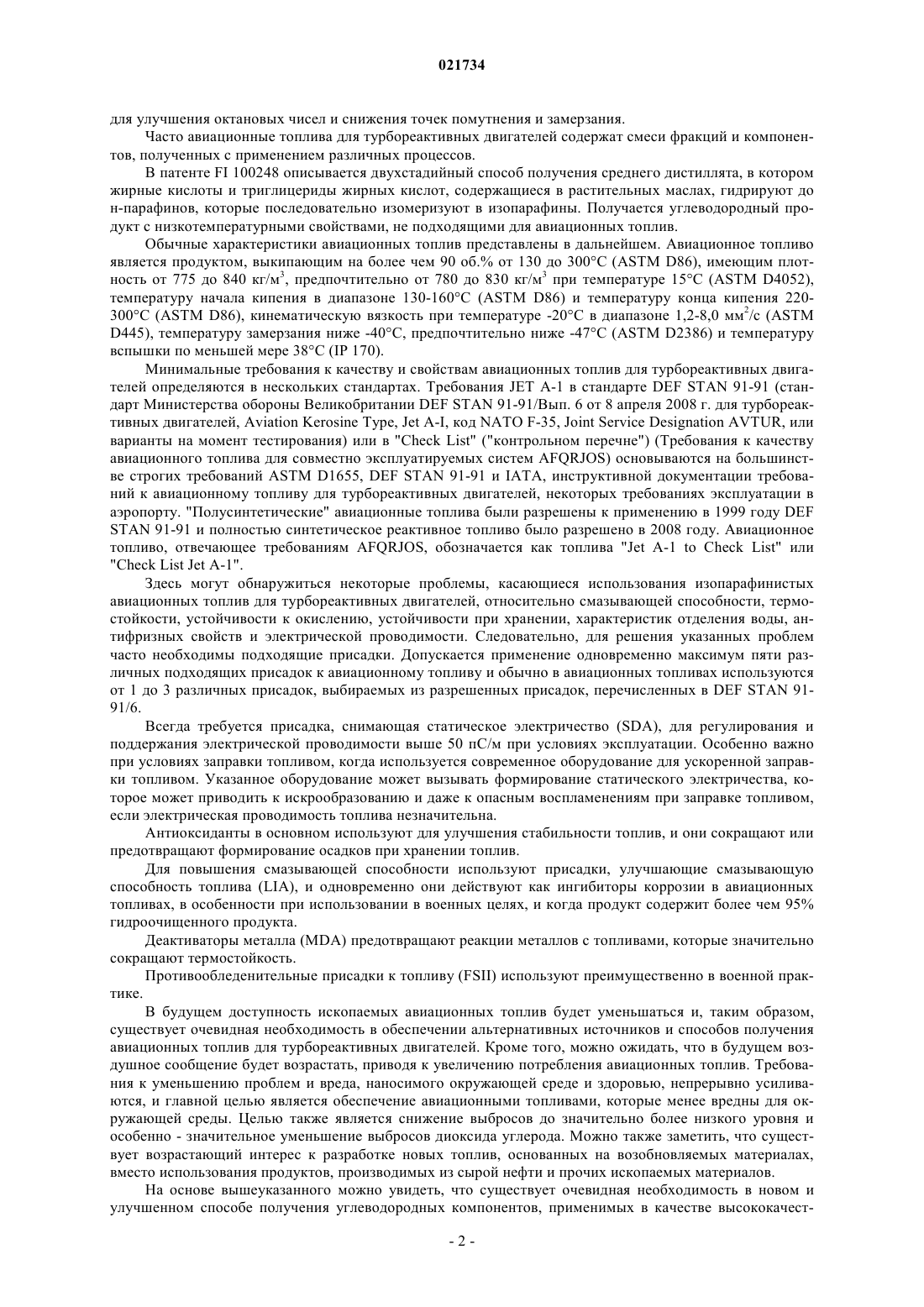

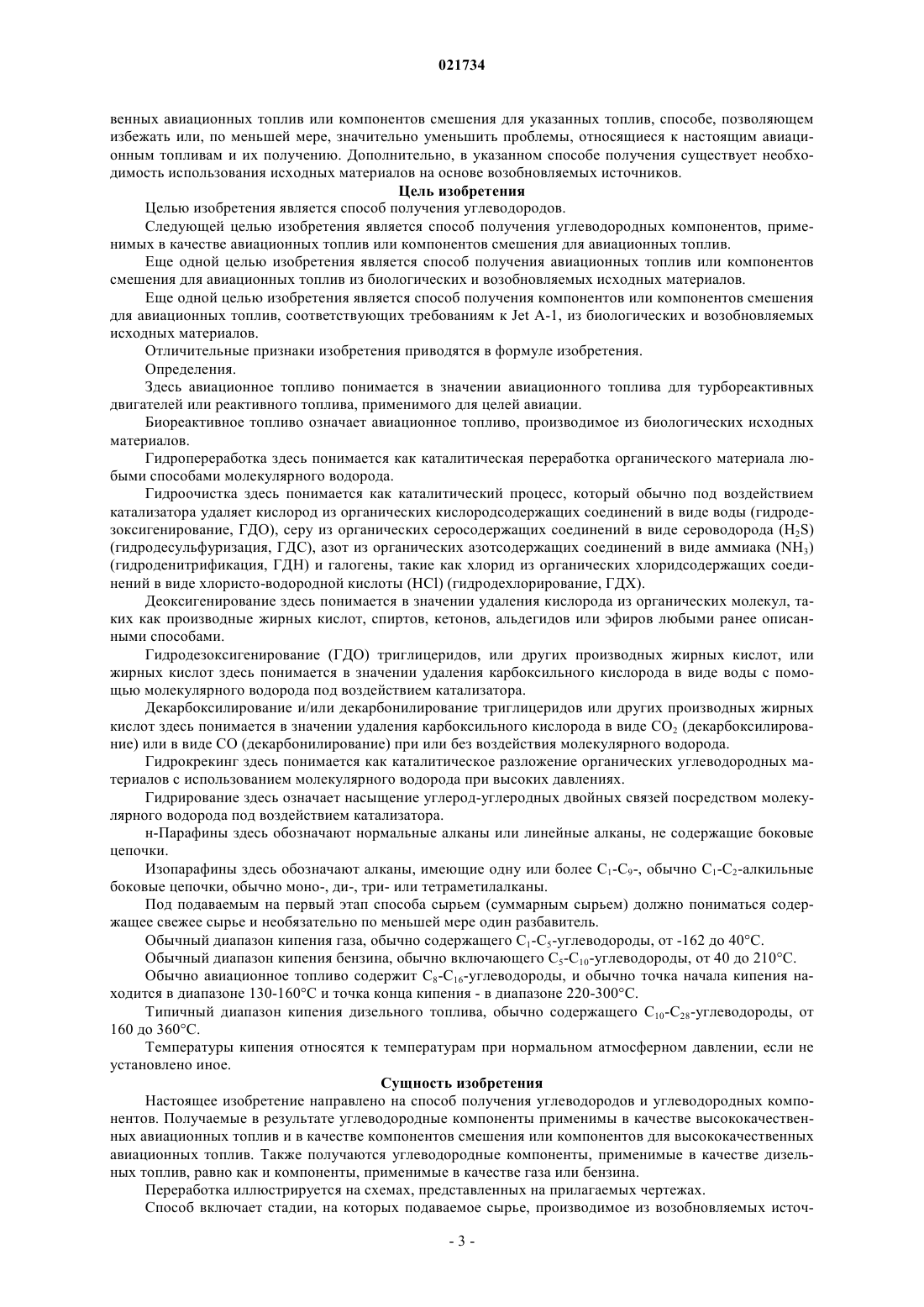

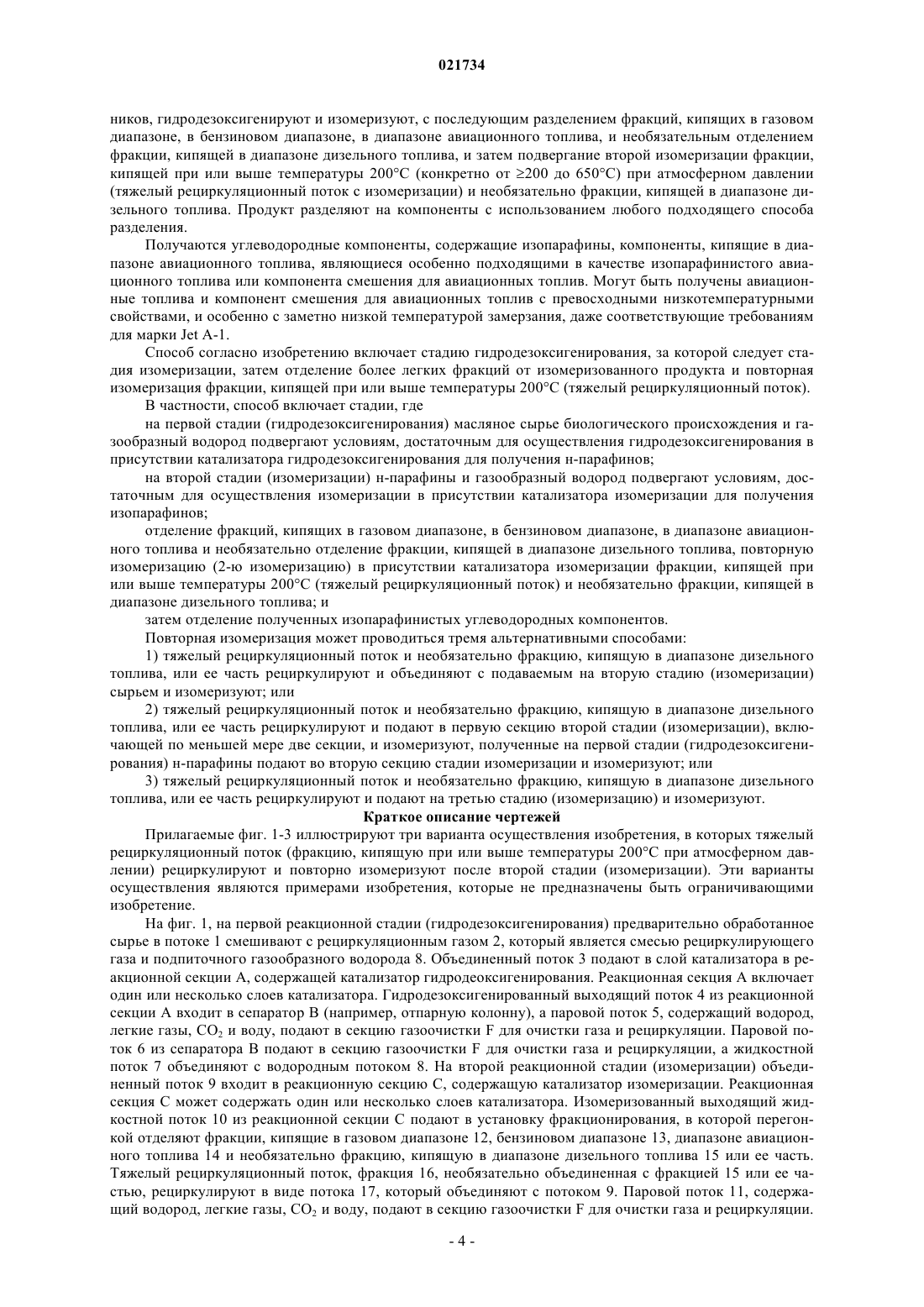

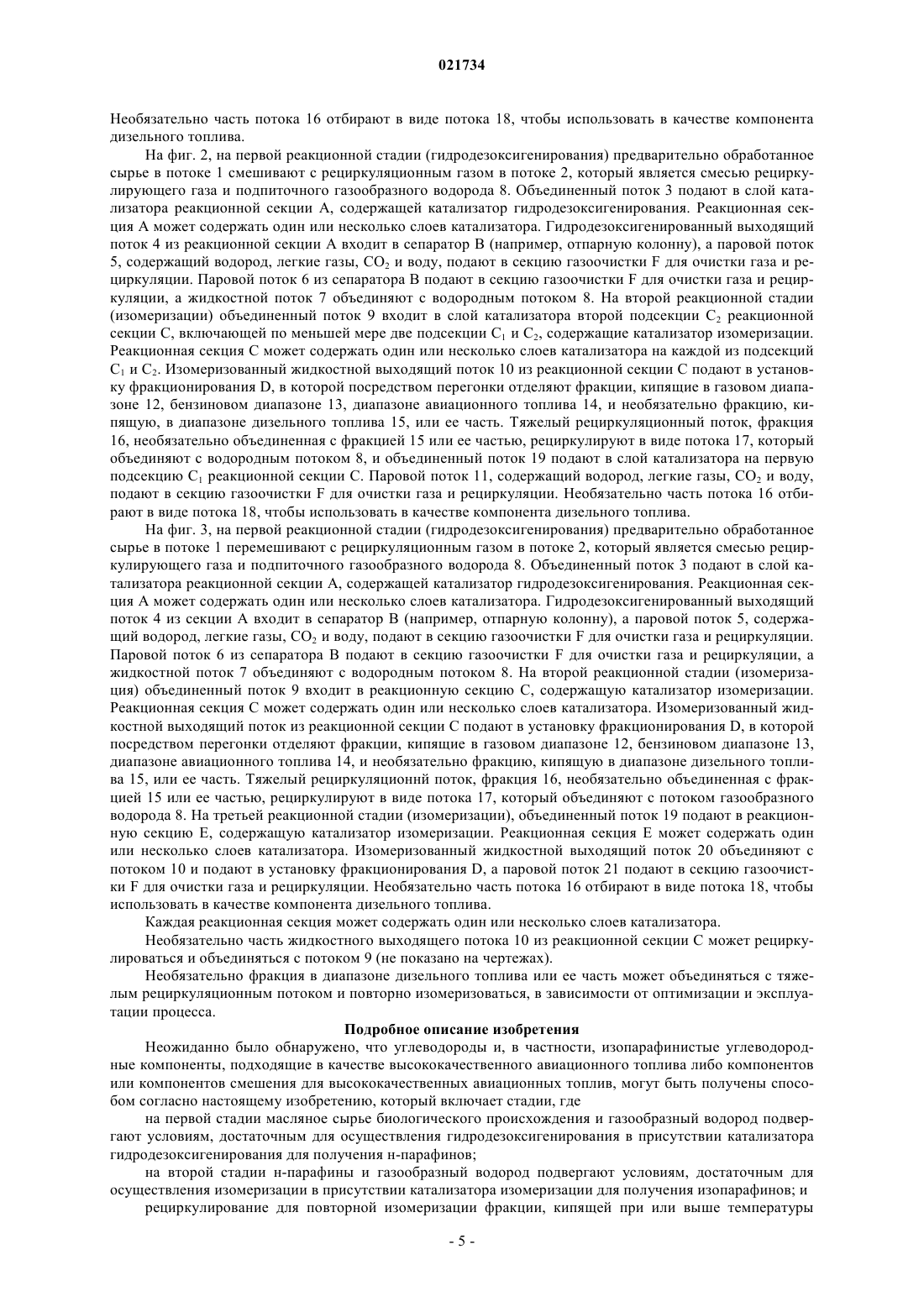

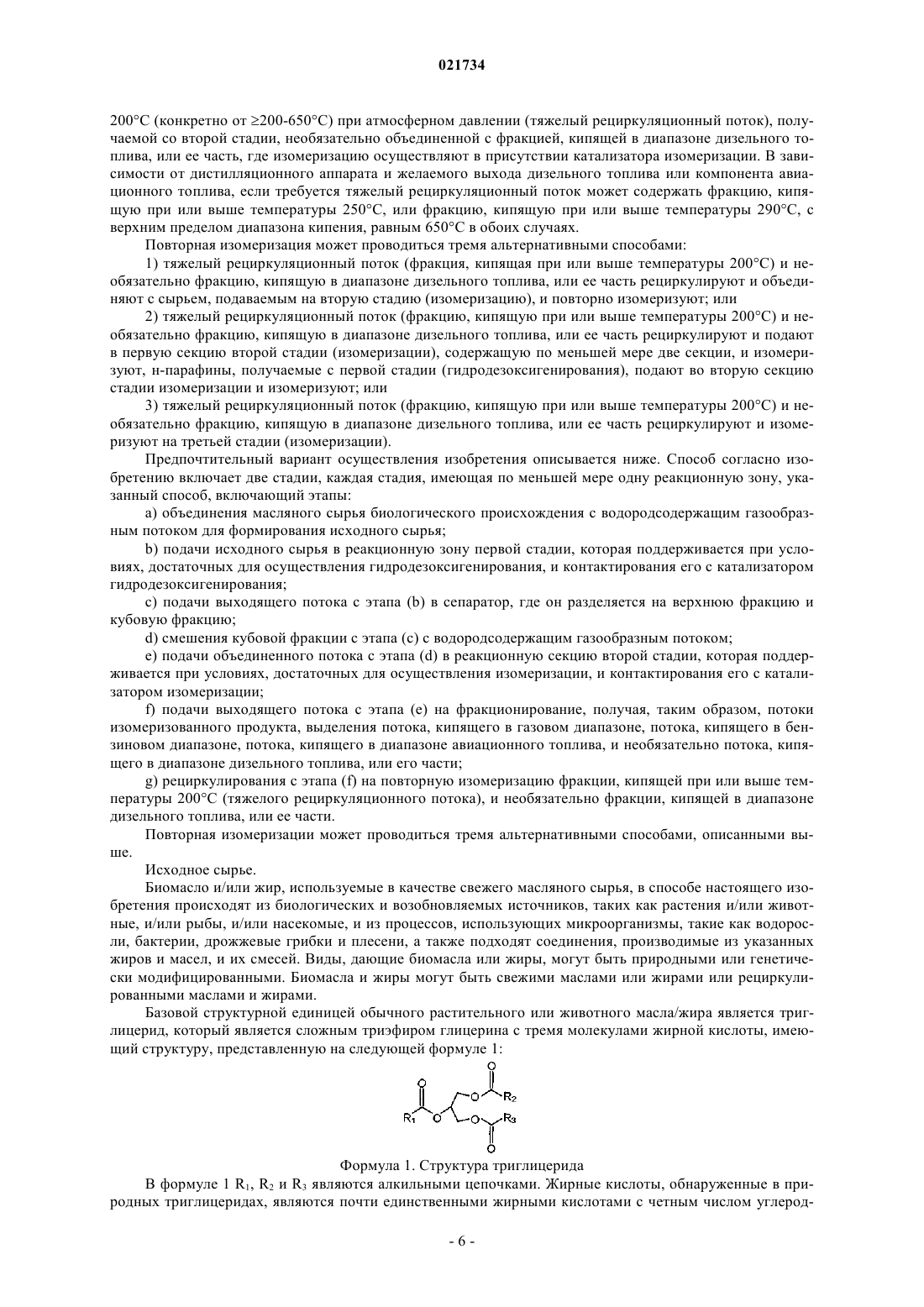

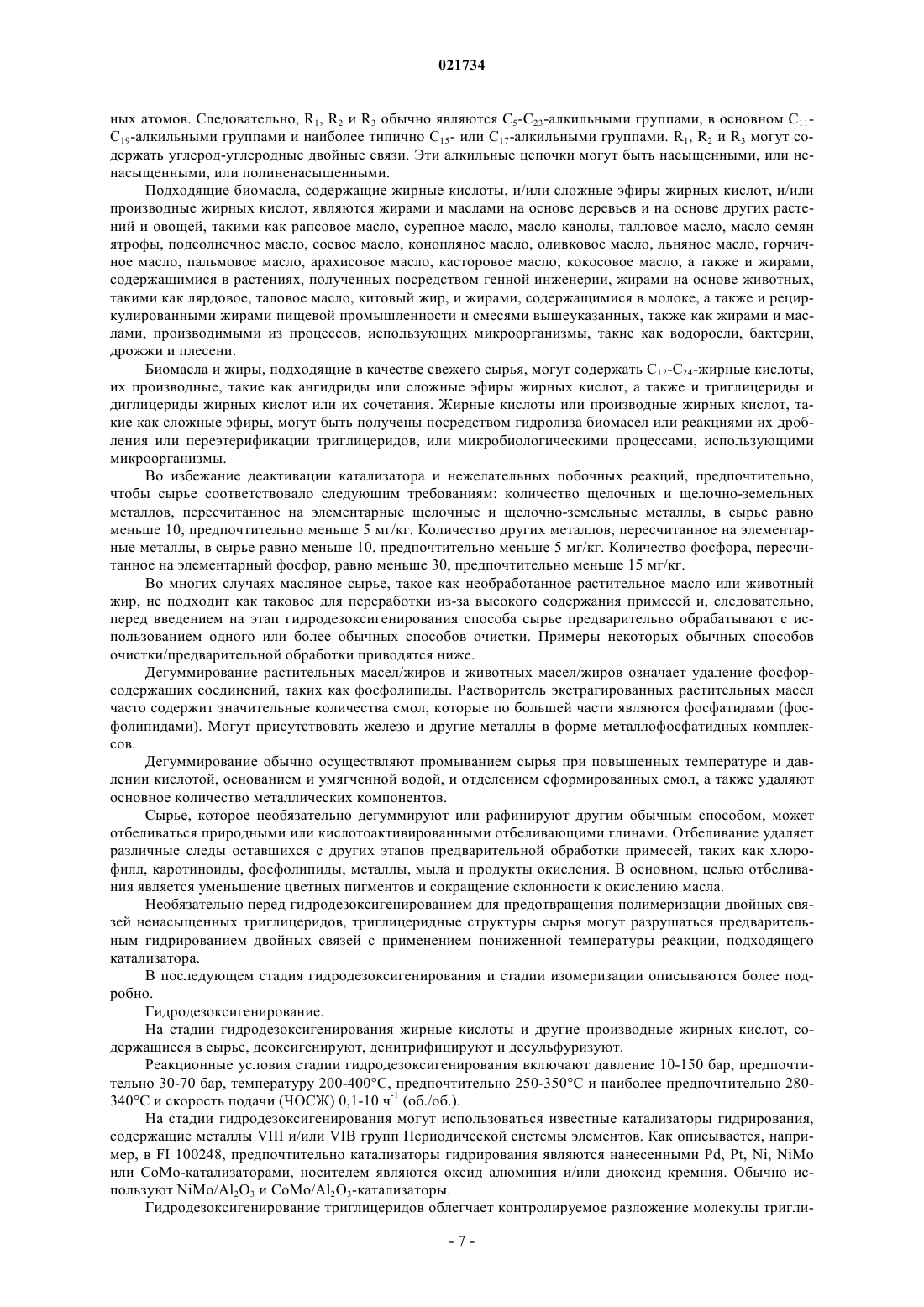

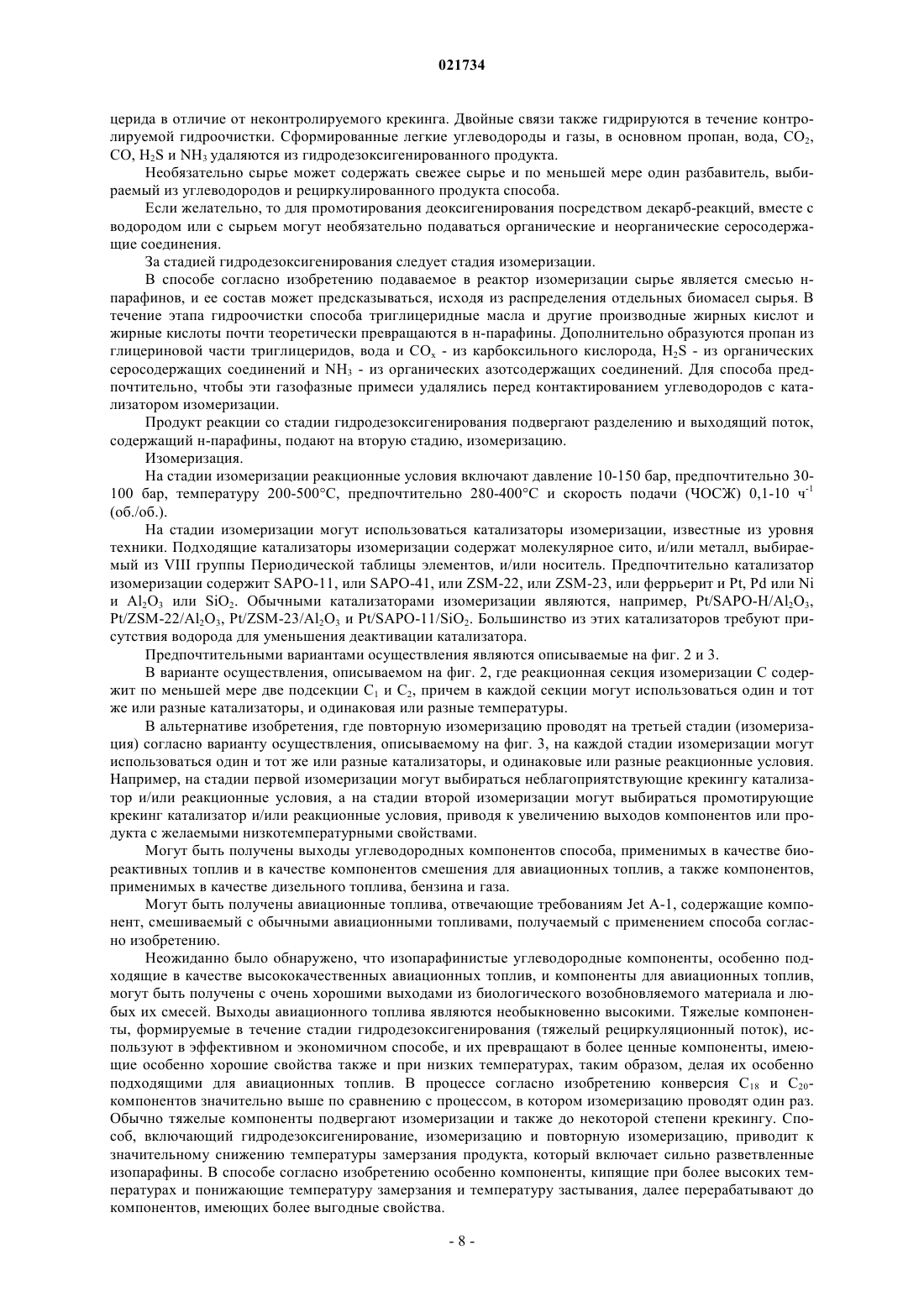

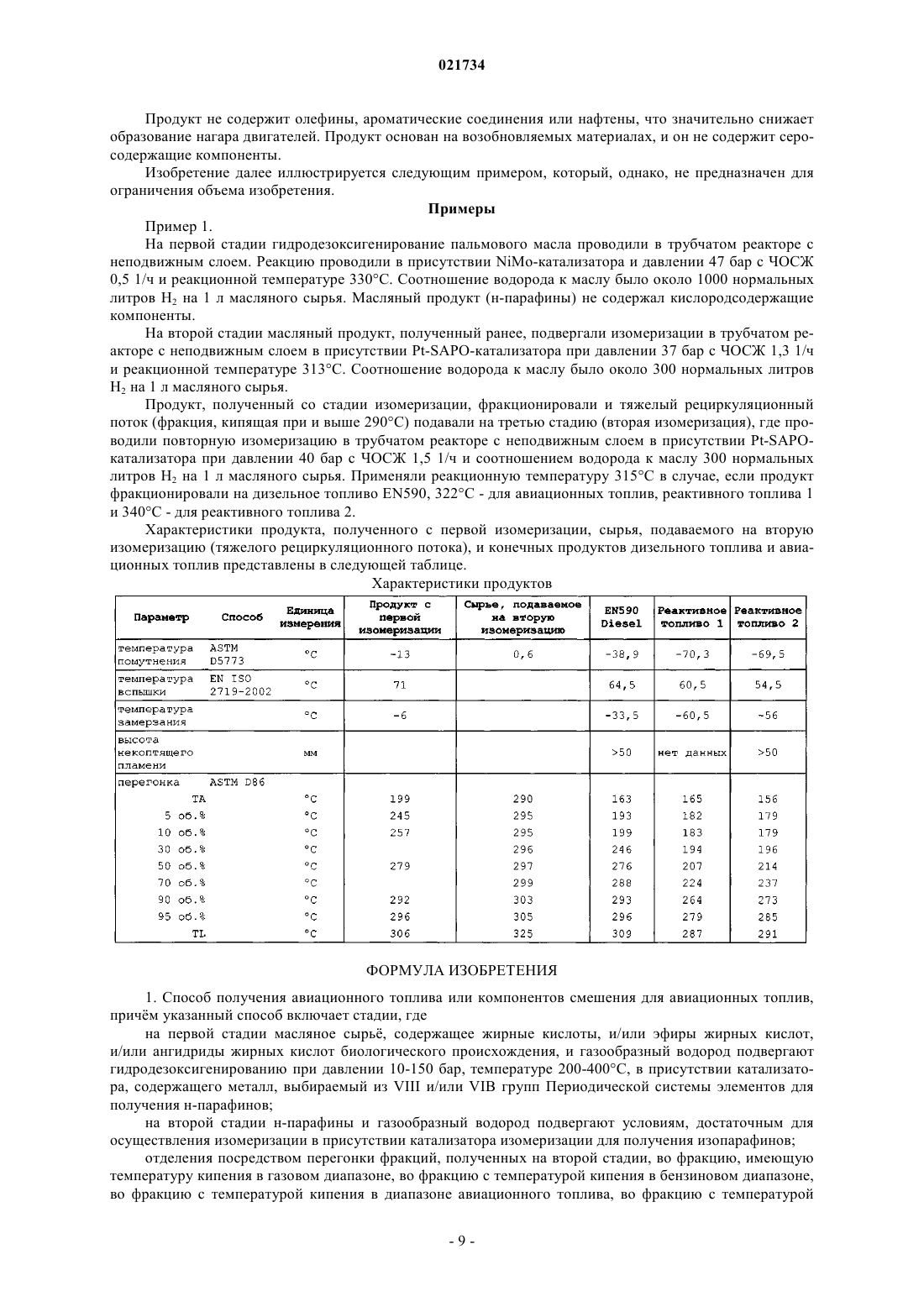

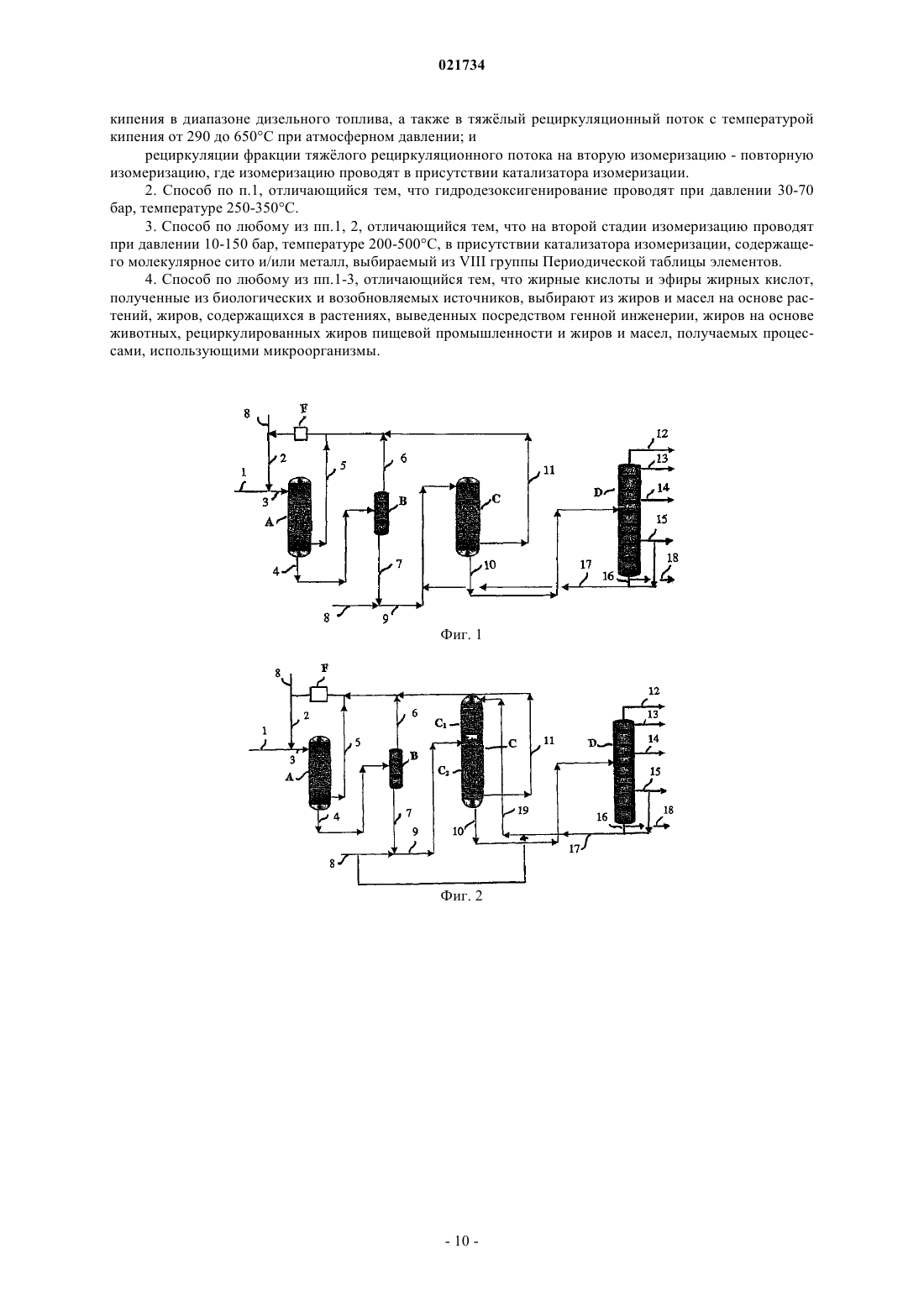

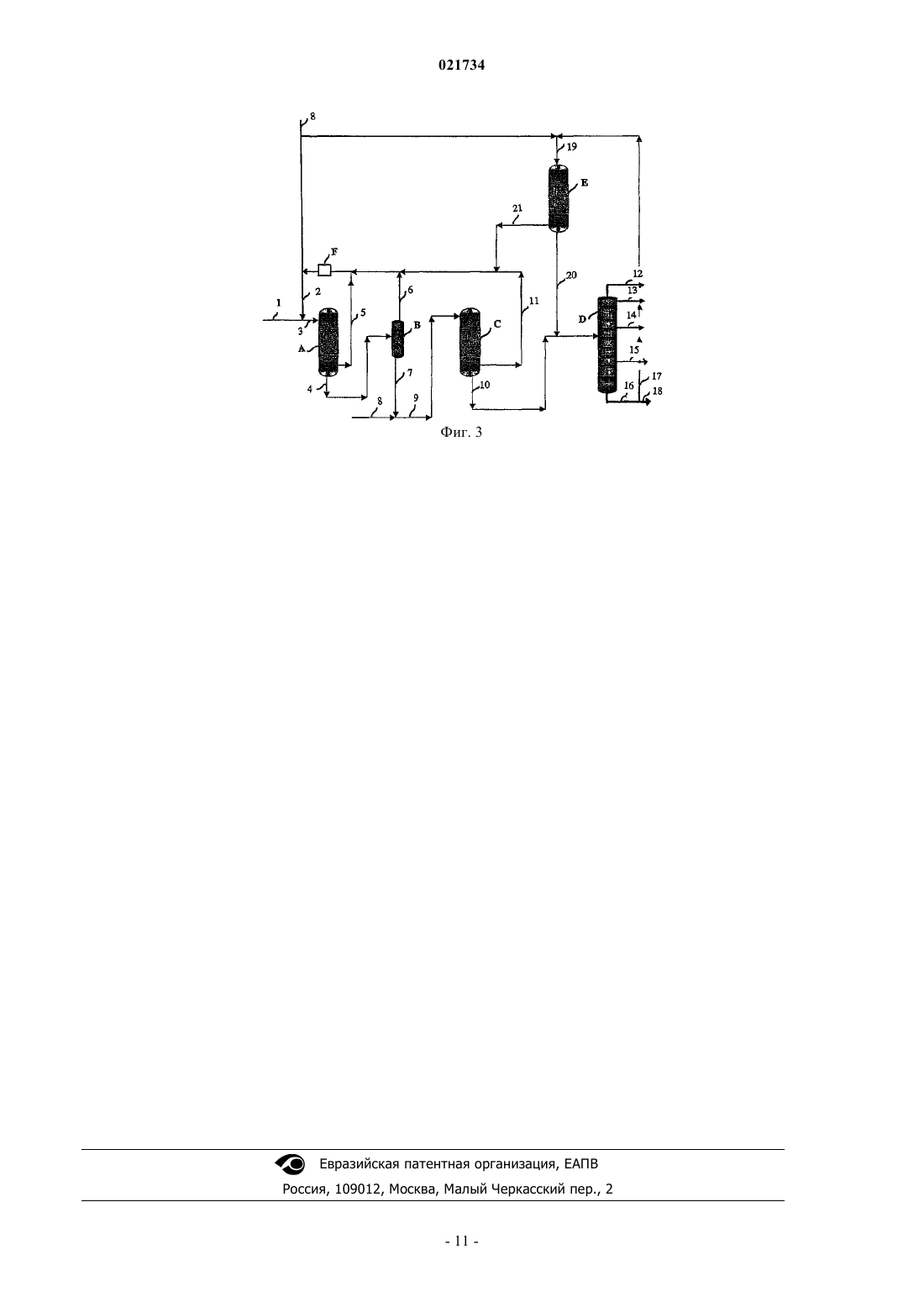

СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ Настоящее изобретение относится к углеводородам и конкретно - к получению углеводородных компонентов, применимых в качестве авиационных топлив или реактивных топлив и в качестве компонентов смешения для авиационных топлив. Способ включает стадии, где на первой стадии масляное сырье биологического происхождения и газообразный водород подвергают условиям, достаточным для осуществления гидродезоксигенирования в присутствии катализатора гидродезоксигенирования для получения н-парафинов; на второй стадии н-парафины и газообразный водород подвергают условиям, достаточным для осуществления изомеризации в присутствии катализатора изомеризации для получения изопарафинов и отделения фракций; и рециркулирования для повторной изомеризации получаемой со второй стадии фракции, кипящей при или выше температуры 200C, при атмосферном давлении, где изомеризацию осуществляют в присутствии катализатора изомеризации.(71)(73) Заявитель и патентовладелец: НЕСТЕ ОЙЛ ОЙЙ (FI) Область техники, к которой относится изобретение Настоящее изобретение относится к углеводородам, а конкретно - к получению углеводородных компонентов, применимых в качестве авиационных топлив или реактивных топлив и в качестве компонентов смешения для авиационных топлив. Настоящее изобретение также относится к способу получения углеводородов из возобновляемых исходных материалов биологического происхождения. В частности, изобретение обеспечивает альтернативный способ получения высококачественных авиационных топлив или компонентов смешения или компонентов для авиационных топлив на основе биологических исходных материалов. Уровень техники изобретения Авиационные топлива или реактивные топлива традиционно получают из сырой нефти, которую обычно разделяют посредством перегонки на прямогонную керосиновую фракцию, кипящую в диапазоне авиационного топлива, и, при необходимости, с последующими необязательными процессами конверсии, такими как крекинг и т.д., хорошо известными из уровня техники. Керосин, производимый из нефти,соответствующий требованиям для авиационного топлива, может также получаться, например, гидроочисткой или промывкой щелочью прямогонного керосина. Все в большей степени для получения авиационных топлив используют процесс Фишера-Тропша, в котором монооксид углерода и водород взаимодействуют в присутствии железо-, кобальт-, никель- или рутенийсодержащего катализатора с получением смеси прямых и разветвленных углеводородных цепочек и с меньшими количествами оксигенатов. Синтез-газ, используемый в качестве исходного материала,может быть полученным из угля, природного газа, биомассы или потоков тяжелых углеводородов. Как описано в WO 2007/110448, полученные смеси, преимущественно содержащие линейные парафины,фракционируют, а фракцию, кипящую в диапазоне авиационного топлива, отделяют и используют в качестве компонента в авиационных топливах для турбореактивных двигателей.US 2006/0111599 описывает способ, в котором исходное сырье модифицированного низкотемпературного процесса Фишера-Тропша (LTFT) фракционируют и необязательно смешивают для получения низкосернистого авиационного топлива для турбореактивных двигателей. Получается продукт, имеющий конечную точку кипения примерно 270C, обычно содержащий смесь изопарафинов и н-парафинов.WO 2007/027955 представляет способ получения углеводородного продукта, применимого в качестве реактивного топлива. В способе исходное сырье, содержащее C10-C20-жирные кислоты, получаемые из любого источника триглицеридов, подвергают термическому декарбоксилированию, за которым следует объединение полученного продукта с олефинсодержащим материалом и проведение метатезиса олефинов и затем осуществление дегидрирования, если продукт метатезиса насыщенный, следующее с необязательным гидрированием.WO 2007/027669 сообщает о способе получения углеводородного продукта, применимого в качестве реактивного топлива. В указанном способе исходное сырье, содержащее C10-C20-жирные кислоты,производимые из любого источника триглицеридов, подвергают электролизу Кольбе, давая выход продуктам, которые объединяют с олефинсодержащим материалом, и осуществляя метатезис олефинов и затем осуществляя дегидрирование, если продукт метатезиса насыщенный, следующее с необязательной изомеризацией.WO 2007/068797 раскрывает способ, в котором альдегиды и/или кетоны, которые могут производиться из биологических исходных материалов, подвергают альдольной конденсации для получения более тяжелых альфа-, бета-ненасыщенных карбонильных соединений. Эти соединения подвергают гидродеоксигенированию в присутствии газообразного водорода с последующей изомеризацией. Изомеризованные продукты могут необязательно подвергаться сольвентной или каталитической депарафинизации для удаления парафинистых твердых восков.US 2008/052983 относится к способу получения реактивных топлив из источников жирных кислот,содержащих глицериды, имеющие группы жирных кислот средней длины цепочки с не более чем 16 атомами углерода. Для получения реактивного топлива жирные кислоты отщепляют термокаталитически или энзиматически от глицеридов, с последующим декарбоксилированием жирных кислот и последовательным гидрированием ненасыщенных углеводородных цепочек и изомеризацией полученных нормальных алканов, если требуется. Очень важно выбрать источник жирной кислоты средней цепочки,имеющей не более чем 16 атомов углерода, который соответствует смеси углеродных цепочек существующих реактивных топлив.US 2007/0010682 раскрывает способ, включающий этап гидроочистки и этап изомеризации. На этапе гидроочистки продукт гидроочистки используют в качестве разбавителя. Высокое соотношение разбавления на этапе гидроочистки сокращает побочные реакции на этапе гидроочистки и увеличивает стабильность катализатора гидроочистки.WO 2007/027955 относится к объединенному способу получения топлив. В способе жирные кислоты подвергают термическому декарбоксилированию, получая жирно-кислотный продукт, который объединяют с олефиновой фракцией низкомолекулярного веса и подвергают метатезису олефинов. Если жирно-кислотный продукт не содержит двойные связи, то его перед реакцией метатезиса подвергают дегидрированию. Полученный олефиновый продукт может подвергаться каталитической изомеризации для улучшения октановых чисел и снижения точек помутнения и замерзания. Часто авиационные топлива для турбореактивных двигателей содержат смеси фракций и компонентов, полученных с применением различных процессов. В патенте FI 100248 описывается двухстадийный способ получения среднего дистиллята, в котором жирные кислоты и триглицериды жирных кислот, содержащиеся в растительных маслах, гидрируют до н-парафинов, которые последовательно изомеризуют в изопарафины. Получается углеводородный продукт с низкотемпературными свойствами, не подходящими для авиационных топлив. Обычные характеристики авиационных топлив представлены в дальнейшем. Авиационное топливо является продуктом, выкипающим на более чем 90 об.% от 130 до 300C (ASTM D86), имеющим плотность от 775 до 840 кг/м 3, предпочтительно от 780 до 830 кг/м 3 при температуре 15C (ASTM D4052),температуру начала кипения в диапазоне 130-160C (ASTM D86) и температуру конца кипения 220300C (ASTM D86), кинематическую вязкость при температуре -20C в диапазоне 1,2-8,0 мм 2/с (ASTMD445), температуру замерзания ниже -40C, предпочтительно ниже -47C (ASTM D2386) и температуру вспышки по меньшей мере 38C (IP 170). Минимальные требования к качеству и свойствам авиационных топлив для турбореактивных двигателей определяются в нескольких стандартах. Требования JET A-1 в стандарте DEF STAN 91-91 (стандарт Министерства обороны Великобритании DEF STAN 91-91/Вып. 6 от 8 апреля 2008 г. для турбореактивных двигателей, Aviation Kerosine Type, Jet A-I, код NATO F-35, Joint Service Designation AVTUR, или варианты на момент тестирования) или в "Check List" ("контрольном перечне") (Требования к качеству авиационного топлива для совместно эксплуатируемых систем AFQRJOS) основываются на большинстве строгих требований ASTM D1655, DEF STAN 91-91 и IATA, инструктивной документации требований к авиационному топливу для турбореактивных двигателей, некоторых требованиях эксплуатации в аэропорту. "Полусинтетические" авиационные топлива были разрешены к применению в 1999 году DEFSTAN 91-91 и полностью синтетическое реактивное топливо было разрешено в 2008 году. Авиационное топливо, отвечающее требованиям AFQRJOS, обозначается как топлива "Jet A-1 to Check List" или"Check List Jet A-1". Здесь могут обнаружиться некоторые проблемы, касающиеся использования изопарафинистых авиационных топлив для турбореактивных двигателей, относительно смазывающей способности, термостойкости, устойчивости к окислению, устойчивости при хранении, характеристик отделения воды, антифризных свойств и электрической проводимости. Следовательно, для решения указанных проблем часто необходимы подходящие присадки. Допускается применение одновременно максимум пяти различных подходящих присадок к авиационному топливу и обычно в авиационных топливах используются от 1 до 3 различных присадок, выбираемых из разрешенных присадок, перечисленных в DEF STAN 9191/6. Всегда требуется присадка, снимающая статическое электричество (SDA), для регулирования и поддержания электрической проводимости выше 50 пС/м при условиях эксплуатации. Особенно важно при условиях заправки топливом, когда используется современное оборудование для ускоренной заправки топливом. Указанное оборудование может вызывать формирование статического электричества, которое может приводить к искрообразованию и даже к опасным воспламенениям при заправке топливом,если электрическая проводимость топлива незначительна. Антиоксиданты в основном используют для улучшения стабильности топлив, и они сокращают или предотвращают формирование осадков при хранении топлив. Для повышения смазывающей способности используют присадки, улучшающие смазывающую способность топлива (LIA), и одновременно они действуют как ингибиторы коррозии в авиационных топливах, в особенности при использовании в военных целях, и когда продукт содержит более чем 95% гидроочищенного продукта. Деактиваторы металла (MDA) предотвращают реакции металлов с топливами, которые значительно сокращают термостойкость. Противообледенительные присадки к топливу (FSII) используют преимущественно в военной практике. В будущем доступность ископаемых авиационных топлив будет уменьшаться и, таким образом,существует очевидная необходимость в обеспечении альтернативных источников и способов получения авиационных топлив для турбореактивных двигателей. Кроме того, можно ожидать, что в будущем воздушное сообщение будет возрастать, приводя к увеличению потребления авиационных топлив. Требования к уменьшению проблем и вреда, наносимого окружающей среде и здоровью, непрерывно усиливаются, и главной целью является обеспечение авиационными топливами, которые менее вредны для окружающей среды. Целью также является снижение выбросов до значительно более низкого уровня и особенно - значительное уменьшение выбросов диоксида углерода. Можно также заметить, что существует возрастающий интерес к разработке новых топлив, основанных на возобновляемых материалах,вместо использования продуктов, производимых из сырой нефти и прочих ископаемых материалов. На основе вышеуказанного можно увидеть, что существует очевидная необходимость в новом и улучшенном способе получения углеводородных компонентов, применимых в качестве высококачест-2 021734 венных авиационных топлив или компонентов смешения для указанных топлив, способе, позволяющем избежать или, по меньшей мере, значительно уменьшить проблемы, относящиеся к настоящим авиационным топливам и их получению. Дополнительно, в указанном способе получения существует необходимость использования исходных материалов на основе возобновляемых источников. Цель изобретения Целью изобретения является способ получения углеводородов. Следующей целью изобретения является способ получения углеводородных компонентов, применимых в качестве авиационных топлив или компонентов смешения для авиационных топлив. Еще одной целью изобретения является способ получения авиационных топлив или компонентов смешения для авиационных топлив из биологических и возобновляемых исходных материалов. Еще одной целью изобретения является способ получения компонентов или компонентов смешения для авиационных топлив, соответствующих требованиям к Jet A-1, из биологических и возобновляемых исходных материалов. Отличительные признаки изобретения приводятся в формуле изобретения. Определения. Здесь авиационное топливо понимается в значении авиационного топлива для турбореактивных двигателей или реактивного топлива, применимого для целей авиации. Биореактивное топливо означает авиационное топливо, производимое из биологических исходных материалов. Гидропереработка здесь понимается как каталитическая переработка органического материала любыми способами молекулярного водорода. Гидроочистка здесь понимается как каталитический процесс, который обычно под воздействием катализатора удаляет кислород из органических кислородсодержащих соединений в виде воды (гидродезоксигенирование, ГДО), серу из органических серосодержащих соединений в виде сероводорода (H2S)(гидродесульфуризация, ГДС), азот из органических азотсодержащих соединений в виде аммиака (NH3)(гидроденитрификация, ГДН) и галогены, такие как хлорид из органических хлоридсодержащих соединений в виде хлористо-водородной кислоты (HCl) (гидродехлорирование, ГДХ). Деоксигенирование здесь понимается в значении удаления кислорода из органических молекул, таких как производные жирных кислот, спиртов, кетонов, альдегидов или эфиров любыми ранее описанными способами. Гидродезоксигенирование (ГДО) триглицеридов, или других производных жирных кислот, или жирных кислот здесь понимается в значении удаления карбоксильного кислорода в виде воды с помощью молекулярного водорода под воздействием катализатора. Декарбоксилирование и/или декарбонилирование триглицеридов или других производных жирных кислот здесь понимается в значении удаления карбоксильного кислорода в виде CO2 (декарбоксилирование) или в виде СО (декарбонилирование) при или без воздействия молекулярного водорода. Гидрокрекинг здесь понимается как каталитическое разложение органических углеводородных материалов с использованием молекулярного водорода при высоких давлениях. Гидрирование здесь означает насыщение углерод-углеродных двойных связей посредством молекулярного водорода под воздействием катализатора. н-Парафины здесь обозначают нормальные алканы или линейные алканы, не содержащие боковые цепочки. Изопарафины здесь обозначают алканы, имеющие одну или более C1-C9-, обычно C1-C2-алкильные боковые цепочки, обычно моно-, ди-, три- или тетраметилалканы. Под подаваемым на первый этап способа сырьем (суммарным сырьем) должно пониматься содержащее свежее сырье и необязательно по меньшей мере один разбавитель. Обычный диапазон кипения газа, обычно содержащего С 1-С 5-углеводороды, от -162 до 40C. Обычный диапазон кипения бензина, обычно включающего С 5-C10-углеводороды, от 40 до 210C. Обычно авиационное топливо содержит C8-C16-углеводороды, и обычно точка начала кипения находится в диапазоне 130-160C и точка конца кипения - в диапазоне 220-300C. Типичный диапазон кипения дизельного топлива, обычно содержащего C10-C28-углеводороды, от 160 до 360C. Температуры кипения относятся к температурам при нормальном атмосферном давлении, если не установлено иное. Сущность изобретения Настоящее изобретение направлено на способ получения углеводородов и углеводородных компонентов. Получаемые в результате углеводородные компоненты применимы в качестве высококачественных авиационных топлив и в качестве компонентов смешения или компонентов для высококачественных авиационных топлив. Также получаются углеводородные компоненты, применимые в качестве дизельных топлив, равно как и компоненты, применимые в качестве газа или бензина. Переработка иллюстрируется на схемах, представленных на прилагаемых чертежах. Способ включает стадии, на которых подаваемое сырье, производимое из возобновляемых источ-3 021734 ников, гидродезоксигенируют и изомеризуют, с последующим разделением фракций, кипящих в газовом диапазоне, в бензиновом диапазоне, в диапазоне авиационного топлива, и необязательным отделением фракции, кипящей в диапазоне дизельного топлива, и затем подвергание второй изомеризации фракции,кипящей при или выше температуры 200C (конкретно от 200 до 650C) при атмосферном давлении(тяжелый рециркуляционный поток с изомеризации) и необязательно фракции, кипящей в диапазоне дизельного топлива. Продукт разделяют на компоненты с использованием любого подходящего способа разделения. Получаются углеводородные компоненты, содержащие изопарафины, компоненты, кипящие в диапазоне авиационного топлива, являющиеся особенно подходящими в качестве изопарафинистого авиационного топлива или компонента смешения для авиационных топлив. Могут быть получены авиационные топлива и компонент смешения для авиационных топлив с превосходными низкотемпературными свойствами, и особенно с заметно низкой температурой замерзания, даже соответствующие требованиям для марки Jet A-1. Способ согласно изобретению включает стадию гидродезоксигенирования, за которой следует стадия изомеризации, затем отделение более легких фракций от изомеризованного продукта и повторная изомеризация фракции, кипящей при или выше температуры 200C (тяжелый рециркуляционный поток). В частности, способ включает стадии, где на первой стадии (гидродезоксигенирования) масляное сырье биологического происхождения и газообразный водород подвергают условиям, достаточным для осуществления гидродезоксигенирования в присутствии катализатора гидродезоксигенирования для получения н-парафинов; на второй стадии (изомеризации) н-парафины и газообразный водород подвергают условиям, достаточным для осуществления изомеризации в присутствии катализатора изомеризации для получения изопарафинов; отделение фракций, кипящих в газовом диапазоне, в бензиновом диапазоне, в диапазоне авиационного топлива и необязательно отделение фракции, кипящей в диапазоне дизельного топлива, повторную изомеризацию (2-ю изомеризацию) в присутствии катализатора изомеризации фракции, кипящей при или выше температуры 200C (тяжелый рециркуляционный поток) и необязательно фракции, кипящей в диапазоне дизельного топлива; и затем отделение полученных изопарафинистых углеводородных компонентов. Повторная изомеризация может проводиться тремя альтернативными способами: 1) тяжелый рециркуляционный поток и необязательно фракцию, кипящую в диапазоне дизельного топлива, или ее часть рециркулируют и объединяют с подаваемым на вторую стадию (изомеризации) сырьем и изомеризуют; или 2) тяжелый рециркуляционный поток и необязательно фракцию, кипящую в диапазоне дизельного топлива, или ее часть рециркулируют и подают в первую секцию второй стадии (изомеризации), включающей по меньшей мере две секции, и изомеризуют, полученные на первой стадии (гидродезоксигенирования) н-парафины подают во вторую секцию стадии изомеризации и изомеризуют; или 3) тяжелый рециркуляционный поток и необязательно фракцию, кипящую в диапазоне дизельного топлива, или ее часть рециркулируют и подают на третью стадию (изомеризацию) и изомеризуют. Краткое описание чертежей Прилагаемые фиг. 1-3 иллюстрируют три варианта осуществления изобретения, в которых тяжелый рециркуляционный поток (фракцию, кипящую при или выше температуры 200C при атмосферном давлении) рециркулируют и повторно изомеризуют после второй стадии (изомеризации). Эти варианты осуществления являются примерами изобретения, которые не предназначены быть ограничивающими изобретение. На фиг. 1, на первой реакционной стадии (гидродезоксигенирования) предварительно обработанное сырье в потоке 1 смешивают с рециркуляционным газом 2, который является смесью рециркулирующего газа и подпиточного газообразного водорода 8. Объединенный поток 3 подают в слой катализатора в реакционной секции А, содержащей катализатор гидродеоксигенирования. Реакционная секция А включает один или несколько слоев катализатора. Гидродезоксигенированный выходящий поток 4 из реакционной секции А входит в сепаратор В (например, отпарную колонну), а паровой поток 5, содержащий водород,легкие газы, CO2 и воду, подают в секцию газоочистки F для очистки газа и рециркуляции. Паровой поток 6 из сепаратора В подают в секцию газоочистки F для очистки газа и рециркуляции, а жидкостной поток 7 объединяют с водородным потоком 8. На второй реакционной стадии (изомеризации) объединенный поток 9 входит в реакционную секцию С, содержащую катализатор изомеризации. Реакционная секция С может содержать один или несколько слоев катализатора. Изомеризованный выходящий жидкостной поток 10 из реакционной секции С подают в установку фракционирования, в которой перегонкой отделяют фракции, кипящие в газовом диапазоне 12, бензиновом диапазоне 13, диапазоне авиационного топлива 14 и необязательно фракцию, кипящую в диапазоне дизельного топлива 15 или ее часть. Тяжелый рециркуляционный поток, фракция 16, необязательно объединенная с фракцией 15 или ее частью, рециркулируют в виде потока 17, который объединяют с потоком 9. Паровой поток 11, содержащий водород, легкие газы, CO2 и воду, подают в секцию газоочистки F для очистки газа и рециркуляции. Необязательно часть потока 16 отбирают в виде потока 18, чтобы использовать в качестве компонента дизельного топлива. На фиг. 2, на первой реакционной стадии (гидродезоксигенирования) предварительно обработанное сырье в потоке 1 смешивают с рециркуляционным газом в потоке 2, который является смесью рециркулирующего газа и подпиточного газообразного водорода 8. Объединенный поток 3 подают в слой катализатора реакционной секции А, содержащей катализатор гидродезоксигенирования. Реакционная секция А может содержать один или несколько слоев катализатора. Гидродезоксигенированный выходящий поток 4 из реакционной секции А входит в сепаратор В (например, отпарную колонну), а паровой поток 5, содержащий водород, легкие газы, CO2 и воду, подают в секцию газоочистки F для очистки газа и рециркуляции. Паровой поток 6 из сепаратора В подают в секцию газоочистки F для очистки газа и рециркуляции, а жидкостной поток 7 объединяют с водородным потоком 8. На второй реакционной стадии(изомеризации) объединенный поток 9 входит в слой катализатора второй подсекции C2 реакционной секции С, включающей по меньшей мере две подсекции C1 и C2, содержащие катализатор изомеризации. Реакционная секция С может содержать один или несколько слоев катализатора на каждой из подсекцийC1 и C2. Изомеризованный жидкостной выходящий поток 10 из реакционной секции С подают в установку фракционирования D, в которой посредством перегонки отделяют фракции, кипящие в газовом диапазоне 12, бензиновом диапазоне 13, диапазоне авиационного топлива 14, и необязательно фракцию, кипящую, в диапазоне дизельного топлива 15, или ее часть. Тяжелый рециркуляционный поток, фракция 16, необязательно объединенная с фракцией 15 или ее частью, рециркулируют в виде потока 17, который объединяют с водородным потоком 8, и объединенный поток 19 подают в слой катализатора на первую подсекцию C1 реакционной секции С. Паровой поток 11, содержащий водород, легкие газы, СО 2 и воду,подают в секцию газоочистки F для очистки газа и рециркуляции. Необязательно часть потока 16 отбирают в виде потока 18, чтобы использовать в качестве компонента дизельного топлива. На фиг. 3, на первой реакционной стадии (гидродезоксигенирования) предварительно обработанное сырье в потоке 1 перемешивают с рециркуляционным газом в потоке 2, который является смесью рециркулирующего газа и подпиточного газообразного водорода 8. Объединенный поток 3 подают в слой катализатора реакционной секции А, содержащей катализатор гидродезоксигенирования. Реакционная секция А может содержать один или несколько слоев катализатора. Гидродезоксигенированный выходящий поток 4 из секции А входит в сепаратор В (например, отпарную колонну), а паровой поток 5, содержащий водород, легкие газы, CO2 и воду, подают в секцию газоочистки F для очистки газа и рециркуляции. Паровой поток 6 из сепаратора В подают в секцию газоочистки F для очистки газа и рециркуляции, а жидкостной поток 7 объединяют с водородным потоком 8. На второй реакционной стадии (изомеризация) объединенный поток 9 входит в реакционную секцию С, содержащую катализатор изомеризации. Реакционная секция С может содержать один или несколько слоев катализатора. Изомеризованный жидкостной выходящий поток из реакционной секции С подают в установку фракционирования D, в которой посредством перегонки отделяют фракции, кипящие в газовом диапазоне 12, бензиновом диапазоне 13,диапазоне авиационного топлива 14, и необязательно фракцию, кипящую в диапазоне дизельного топлива 15, или ее часть. Тяжелый рециркуляционнй поток, фракция 16, необязательно объединенная с фракцией 15 или ее частью, рециркулируют в виде потока 17, который объединяют с потоком газообразного водорода 8. На третьей реакционной стадии (изомеризации), объединенный поток 19 подают в реакционную секцию Е, содержащую катализатор изомеризации. Реакционная секция Е может содержать один или несколько слоев катализатора. Изомеризованный жидкостной выходящий поток 20 объединяют с потоком 10 и подают в установку фракционирования D, а паровой поток 21 подают в секцию газоочистки F для очистки газа и рециркуляции. Необязательно часть потока 16 отбирают в виде потока 18, чтобы использовать в качестве компонента дизельного топлива. Каждая реакционная секция может содержать один или несколько слоев катализатора. Необязательно часть жидкостного выходящего потока 10 из реакционной секции С может рециркулироваться и объединяться с потоком 9 (не показано на чертежах). Необязательно фракция в диапазоне дизельного топлива или ее часть может объединяться с тяжелым рециркуляционным потоком и повторно изомеризоваться, в зависимости от оптимизации и эксплуатации процесса. Подробное описание изобретения Неожиданно было обнаружено, что углеводороды и, в частности, изопарафинистые углеводородные компоненты, подходящие в качестве высококачественного авиационного топлива либо компонентов или компонентов смешения для высококачественных авиационных топлив, могут быть получены способом согласно настоящему изобретению, который включает стадии, где на первой стадии масляное сырье биологического происхождения и газообразный водород подвергают условиям, достаточным для осуществления гидродезоксигенирования в присутствии катализатора гидродезоксигенирования для получения н-парафинов; на второй стадии н-парафины и газообразный водород подвергают условиям, достаточным для осуществления изомеризации в присутствии катализатора изомеризации для получения изопарафинов; и рециркулирование для повторной изомеризации фракции, кипящей при или выше температуры 200C (конкретно от 200-650C) при атмосферном давлении (тяжелый рециркуляционный поток), получаемой со второй стадии, необязательно объединенной с фракцией, кипящей в диапазоне дизельного топлива, или ее часть, где изомеризацию осуществляют в присутствии катализатора изомеризации. В зависимости от дистилляционного аппарата и желаемого выхода дизельного топлива или компонента авиационного топлива, если требуется тяжелый рециркуляционный поток может содержать фракцию, кипящую при или выше температуры 250C, или фракцию, кипящую при или выше температуры 290C, с верхним пределом диапазона кипения, равным 650C в обоих случаях. Повторная изомеризация может проводиться тремя альтернативными способами: 1) тяжелый рециркуляционный поток (фракция, кипящая при или выше температуры 200C) и необязательно фракцию, кипящую в диапазоне дизельного топлива, или ее часть рециркулируют и объединяют с сырьем, подаваемым на вторую стадию (изомеризацию), и повторно изомеризуют; или 2) тяжелый рециркуляционный поток (фракцию, кипящую при или выше температуры 200C) и необязательно фракцию, кипящую в диапазоне дизельного топлива, или ее часть рециркулируют и подают в первую секцию второй стадии (изомеризации), содержащую по меньшей мере две секции, и изомеризуют, н-парафины, получаемые с первой стадии (гидродезоксигенирования), подают во вторую секцию стадии изомеризации и изомеризуют; или 3) тяжелый рециркуляционный поток (фракцию, кипящую при или выше температуры 200C) и необязательно фракцию, кипящую в диапазоне дизельного топлива, или ее часть рециркулируют и изомеризуют на третьей стадии (изомеризации). Предпочтительный вариант осуществления изобретения описывается ниже. Способ согласно изобретению включает две стадии, каждая стадия, имеющая по меньшей мере одну реакционную зону, указанный способ, включающий этапы:a) объединения масляного сырья биологического происхождения с водородсодержащим газообразным потоком для формирования исходного сырья;b) подачи исходного сырья в реакционную зону первой стадии, которая поддерживается при условиях, достаточных для осуществления гидродезоксигенирования, и контактирования его с катализатором гидродезоксигенирования;c) подачи выходящего потока с этапа (b) в сепаратор, где он разделяется на верхнюю фракцию и кубовую фракцию;d) смешения кубовой фракции с этапа (с) с водородсодержащим газообразным потоком;e) подачи объединенного потока с этапа (d) в реакционную секцию второй стадии, которая поддерживается при условиях, достаточных для осуществления изомеризации, и контактирования его с катализатором изомеризации;f) подачи выходящего потока с этапа (е) на фракционирование, получая, таким образом, потоки изомеризованного продукта, выделения потока, кипящего в газовом диапазоне, потока, кипящего в бензиновом диапазоне, потока, кипящего в диапазоне авиационного топлива, и необязательно потока, кипящего в диапазоне дизельного топлива, или его части;g) рециркулирования с этапа (f) на повторную изомеризацию фракции, кипящей при или выше температуры 200C (тяжелого рециркуляционного потока), и необязательно фракции, кипящей в диапазоне дизельного топлива, или ее части. Повторная изомеризации может проводиться тремя альтернативными способами, описанными выше. Исходное сырье. Биомасло и/или жир, используемые в качестве свежего масляного сырья, в способе настоящего изобретения происходят из биологических и возобновляемых источников, таких как растения и/или животные, и/или рыбы, и/или насекомые, и из процессов, использующих микроорганизмы, такие как водоросли, бактерии, дрожжевые грибки и плесени, а также подходят соединения, производимые из указанных жиров и масел, и их смесей. Виды, дающие биомасла или жиры, могут быть природными или генетически модифицированными. Биомасла и жиры могут быть свежими маслами или жирами или рециркулированными маслами и жирами. Базовой структурной единицей обычного растительного или животного масла/жира является триглицерид, который является сложным триэфиром глицерина с тремя молекулами жирной кислоты, имеющий структуру, представленную на следующей формуле 1: Формула 1. Структура триглицерида В формуле 1 R1, R2 и R3 являются алкильными цепочками. Жирные кислоты, обнаруженные в природных триглицеридах, являются почти единственными жирными кислотами с четным числом углерод-6 021734 ных атомов. Следовательно, R1, R2 и R3 обычно являются C5-C23-алкильными группами, в основном C11C19-алкильными группами и наиболее типично C15- или С 17-алкильными группами. R1, R2 и R3 могут содержать углерод-углеродные двойные связи. Эти алкильные цепочки могут быть насыщенными, или ненасыщенными, или полиненасыщенными. Подходящие биомасла, содержащие жирные кислоты, и/или сложные эфиры жирных кислот, и/или производные жирных кислот, являются жирами и маслами на основе деревьев и на основе других растений и овощей, такими как рапсовое масло, сурепное масло, масло канолы, талловое масло, масло семян ятрофы, подсолнечное масло, соевое масло, конопляное масло, оливковое масло, льняное масло, горчичное масло, пальмовое масло, арахисовое масло, касторовое масло, кокосовое масло, а также и жирами,содержащимися в растениях, полученных посредством генной инженерии, жирами на основе животных,такими как лярдовое, таловое масло, китовый жир, и жирами, содержащимися в молоке, а также и рециркулированными жирами пищевой промышленности и смесями вышеуказанных, также как жирами и маслами, производимыми из процессов, использующих микроорганизмы, такие как водоросли, бактерии,дрожжи и плесени. Биомасла и жиры, подходящие в качестве свежего сырья, могут содержать С 12-C24-жирные кислоты,их производные, такие как ангидриды или сложные эфиры жирных кислот, а также и триглицериды и диглицериды жирных кислот или их сочетания. Жирные кислоты или производные жирных кислот, такие как сложные эфиры, могут быть получены посредством гидролиза биомасел или реакциями их дробления или переэтерификации триглицеридов, или микробиологическими процессами, использующими микроорганизмы. Во избежание деактивации катализатора и нежелательных побочных реакций, предпочтительно,чтобы сырье соответствовало следующим требованиям: количество щелочных и щелочно-земельных металлов, пересчитанное на элементарные щелочные и щелочно-земельные металлы, в сырье равно меньше 10, предпочтительно меньше 5 мг/кг. Количество других металлов, пересчитанное на элементарные металлы, в сырье равно меньше 10, предпочтительно меньше 5 мг/кг. Количество фосфора, пересчитанное на элементарный фосфор, равно меньше 30, предпочтительно меньше 15 мг/кг. Во многих случаях масляное сырье, такое как необработанное растительное масло или животный жир, не подходит как таковое для переработки из-за высокого содержания примесей и, следовательно,перед введением на этап гидродезоксигенирования способа сырье предварительно обрабатывают с использованием одного или более обычных способов очистки. Примеры некоторых обычных способов очистки/предварительной обработки приводятся ниже. Дегуммирование растительных масел/жиров и животных масел/жиров означает удаление фосфорсодержащих соединений, таких как фосфолипиды. Растворитель экстрагированных растительных масел часто содержит значительные количества смол, которые по большей части являются фосфатидами (фосфолипидами). Могут присутствовать железо и другие металлы в форме металлофосфатидных комплексов. Дегуммирование обычно осуществляют промыванием сырья при повышенных температуре и давлении кислотой, основанием и умягченной водой, и отделением сформированных смол, а также удаляют основное количество металлических компонентов. Сырье, которое необязательно дегуммируют или рафинируют другим обычным способом, может отбеливаться природными или кислотоактивированными отбеливающими глинами. Отбеливание удаляет различные следы оставшихся с других этапов предварительной обработки примесей, таких как хлорофилл, каротиноиды, фосфолипиды, металлы, мыла и продукты окисления. В основном, целью отбеливания является уменьшение цветных пигментов и сокращение склонности к окислению масла. Необязательно перед гидродезоксигенированием для предотвращения полимеризации двойных связей ненасыщенных триглицеридов, триглицеридные структуры сырья могут разрушаться предварительным гидрированием двойных связей с применением пониженной температуры реакции, подходящего катализатора. В последующем стадия гидродезоксигенирования и стадии изомеризации описываются более подробно. Гидродезоксигенирование. На стадии гидродезоксигенирования жирные кислоты и другие производные жирных кислот, содержащиеся в сырье, деоксигенируют, денитрифицируют и десульфуризуют. Реакционные условия стадии гидродезоксигенирования включают давление 10-150 бар, предпочтительно 30-70 бар, температуру 200-400C, предпочтительно 250-350C и наиболее предпочтительно 280340C и скорость подачи (ЧОСЖ) 0,1-10 ч-1 (об./об.). На стадии гидродезоксигенирования могут использоваться известные катализаторы гидрирования,содержащие металлы VIII и/или VIB групп Периодической системы элементов. Как описывается, например, в FI 100248, предпочтительно катализаторы гидрирования являются нанесенными Pd, Pt, Ni, NiMo или СоМо-катализаторами, носителем являются оксид алюминия и/или диоксид кремния. Обычно используют NiMo/Al2O3 и СоМо/Al2O3-катализаторы. Гидродезоксигенирование триглицеридов облегчает контролируемое разложение молекулы тригли-7 021734 церида в отличие от неконтролируемого крекинга. Двойные связи также гидрируются в течение контролируемой гидроочистки. Сформированные легкие углеводороды и газы, в основном пропан, вода, CO2,СО, H2S и NH3 удаляются из гидродезоксигенированного продукта. Необязательно сырье может содержать свежее сырье и по меньшей мере один разбавитель, выбираемый из углеводородов и рециркулированного продукта способа. Если желательно, то для промотирования деоксигенирования посредством декарб-реакций, вместе с водородом или с сырьем могут необязательно подаваться органические и неорганические серосодержащие соединения. За стадией гидродезоксигенирования следует стадия изомеризации. В способе согласно изобретению подаваемое в реактор изомеризации сырье является смесью нпарафинов, и ее состав может предсказываться, исходя из распределения отдельных биомасел сырья. В течение этапа гидроочистки способа триглицеридные масла и другие производные жирных кислот и жирные кислоты почти теоретически превращаются в н-парафины. Дополнительно образуются пропан из глицериновой части триглицеридов, вода и COx - из карбоксильного кислорода, H2S - из органических серосодержащих соединений и NH3 - из органических азотсодержащих соединений. Для способа предпочтительно, чтобы эти газофазные примеси удалялись перед контактированием углеводородов с катализатором изомеризации. Продукт реакции со стадии гидродезоксигенирования подвергают разделению и выходящий поток,содержащий н-парафины, подают на вторую стадию, изомеризацию. Изомеризация. На стадии изомеризации реакционные условия включают давление 10-150 бар, предпочтительно 30100 бар, температуру 200-500C, предпочтительно 280-400C и скорость подачи (ЧОСЖ) 0,1-10 ч-1(об./об.). На стадии изомеризации могут использоваться катализаторы изомеризации, известные из уровня техники. Подходящие катализаторы изомеризации содержат молекулярное сито, и/или металл, выбираемый из VIII группы Периодической таблицы элементов, и/или носитель. Предпочтительно катализатор изомеризации содержит SAPO-11, или SAPO-41, или ZSM-22, или ZSM-23, или феррьерит и Pt, Pd или Ni и Al2O3 или SiO2. Обычными катализаторами изомеризации являются, например, Pt/SAPO-H/Al2O3,Pt/ZSM-22/Al2O3, Pt/ZSM-23/Al2O3 и Pt/SAPO-11/SiO2. Большинство из этих катализаторов требуют присутствия водорода для уменьшения деактивации катализатора. Предпочтительными вариантами осуществления являются описываемые на фиг. 2 и 3. В варианте осуществления, описываемом на фиг. 2, где реакционная секция изомеризации С содержит по меньшей мере две подсекции C1 и С 2, причем в каждой секции могут использоваться один и тот же или разные катализаторы, и одинаковая или разные температуры. В альтернативе изобретения, где повторную изомеризацию проводят на третьей стадии (изомеризация) согласно варианту осуществления, описываемому на фиг. 3, на каждой стадии изомеризации могут использоваться один и тот же или разные катализаторы, и одинаковые или разные реакционные условия. Например, на стадии первой изомеризации могут выбираться неблагоприятствующие крекингу катализатор и/или реакционные условия, а на стадии второй изомеризации могут выбираться промотирующие крекинг катализатор и/или реакционные условия, приводя к увеличению выходов компонентов или продукта с желаемыми низкотемпературными свойствами. Могут быть получены выходы углеводородных компонентов способа, применимых в качестве биореактивных топлив и в качестве компонентов смешения для авиационных топлив, а также компонентов,применимых в качестве дизельного топлива, бензина и газа. Могут быть получены авиационные топлива, отвечающие требованиям Jet A-1, содержащие компонент, смешиваемый с обычными авиационными топливами, получаемый с применением способа согласно изобретению. Неожиданно было обнаружено, что изопарафинистые углеводородные компоненты, особенно подходящие в качестве высококачественных авиационных топлив, и компоненты для авиационных топлив,могут быть получены с очень хорошими выходами из биологического возобновляемого материала и любых их смесей. Выходы авиационного топлива являются необыкновенно высокими. Тяжелые компоненты, формируемые в течение стадии гидродезоксигенирования (тяжелый рециркуляционный поток), используют в эффективном и экономичном способе, и их превращают в более ценные компоненты, имеющие особенно хорошие свойства также и при низких температурах, таким образом, делая их особенно подходящими для авиационных топлив. В процессе согласно изобретению конверсия C18 и C20 компонентов значительно выше по сравнению с процессом, в котором изомеризацию проводят один раз. Обычно тяжелые компоненты подвергают изомеризации и также до некоторой степени крекингу. Способ, включающий гидродезоксигенирование, изомеризацию и повторную изомеризацию, приводит к значительному снижению температуры замерзания продукта, который включает сильно разветвленные изопарафины. В способе согласно изобретению особенно компоненты, кипящие при более высоких температурах и понижающие температуру замерзания и температуру застывания, далее перерабатывают до компонентов, имеющих более выгодные свойства. Продукт не содержит олефины, ароматические соединения или нафтены, что значительно снижает образование нагара двигателей. Продукт основан на возобновляемых материалах, и он не содержит серосодержащие компоненты. Изобретение далее иллюстрируется следующим примером, который, однако, не предназначен для ограничения объема изобретения. Примеры Пример 1. На первой стадии гидродезоксигенирование пальмового масла проводили в трубчатом реакторе с неподвижным слоем. Реакцию проводили в присутствии NiMo-катализатора и давлении 47 бар с ЧОСЖ 0,5 1/ч и реакционной температуре 330C. Соотношение водорода к маслу было около 1000 нормальных литров Н 2 на 1 л масляного сырья. Масляный продукт (н-парафины) не содержал кислородсодержащие компоненты. На второй стадии масляный продукт, полученный ранее, подвергали изомеризации в трубчатом реакторе с неподвижным слоем в присутствии Pt-SAPO-катализатора при давлении 37 бар с ЧОСЖ 1,3 1/ч и реакционной температуре 313C. Соотношение водорода к маслу было около 300 нормальных литров Н 2 на 1 л масляного сырья. Продукт, полученный со стадии изомеризации, фракционировали и тяжелый рециркуляционный поток (фракция, кипящая при и выше 290C) подавали на третью стадию (вторая изомеризация), где проводили повторную изомеризацию в трубчатом реакторе с неподвижным слоем в присутствии Pt-SAPOкатализатора при давлении 40 бар с ЧОСЖ 1,5 1/ч и соотношением водорода к маслу 300 нормальных литров Н 2 на 1 л масляного сырья. Применяли реакционную температуру 315C в случае, если продукт фракционировали на дизельное топливо EN590, 322C - для авиационных топлив, реактивного топлива 1 и 340C - для реактивного топлива 2. Характеристики продукта, полученного с первой изомеризации, сырья, подаваемого на вторую изомеризацию (тяжелого рециркуляционного потока), и конечных продуктов дизельного топлива и авиационных топлив представлены в следующей таблице. Характеристики продуктов ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения авиационного топлива или компонентов смешения для авиационных топлив,причм указанный способ включает стадии, где на первой стадии масляное сырь, содержащее жирные кислоты, и/или эфиры жирных кислот,и/или ангидриды жирных кислот биологического происхождения, и газообразный водород подвергают гидродезоксигенированию при давлении 10-150 бар, температуре 200-400C, в присутствии катализатора, содержащего металл, выбираемый из VIII и/или VIB групп Периодической системы элементов для получения н-парафинов; на второй стадии н-парафины и газообразный водород подвергают условиям, достаточным для осуществления изомеризации в присутствии катализатора изомеризации для получения изопарафинов; отделения посредством перегонки фракций, полученных на второй стадии, во фракцию, имеющую температуру кипения в газовом диапазоне, во фракцию с температурой кипения в бензиновом диапазоне,во фракцию с температурой кипения в диапазоне авиационного топлива, во фракцию с температурой кипения в диапазоне дизельного топлива, а также в тяжлый рециркуляционный поток с температурой кипения от 290 до 650C при атмосферном давлении; и рециркуляции фракции тяжлого рециркуляционного потока на вторую изомеризацию - повторную изомеризацию, где изомеризацию проводят в присутствии катализатора изомеризации. 2. Способ по п.1, отличающийся тем, что гидродезоксигенирование проводят при давлении 30-70 бар, температуре 250-350C. 3. Способ по любому из пп.1, 2, отличающийся тем, что на второй стадии изомеризацию проводят при давлении 10-150 бар, температуре 200-500C, в присутствии катализатора изомеризации, содержащего молекулярное сито и/или металл, выбираемый из VIII группы Периодической таблицы элементов. 4. Способ по любому из пп.1-3, отличающийся тем, что жирные кислоты и эфиры жирных кислот,полученные из биологических и возобновляемых источников, выбирают из жиров и масел на основе растений, жиров, содержащихся в растениях, выведенных посредством генной инженерии, жиров на основе животных, рециркулированных жиров пищевой промышленности и жиров и масел, получаемых процессами, использующими микроорганизмы.

МПК / Метки

МПК: C10G 65/04, C10G 3/00, C10G 1/00

Метки: биологического, способ, происхождения, углеводородов, получения

Код ссылки

<a href="https://eas.patents.su/12-21734-sposob-polucheniya-uglevodorodov-biologicheskogo-proishozhdeniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения углеводородов биологического происхождения</a>

Предыдущий патент: Ключевые промежуточные соединения для синтеза розувастатина или его фармацевтически приемлемых солей

Следующий патент: 5-гетероциклилалкил-3-гидрокси-2-фенилциклопент-2-еноны в качестве гербицидов

Случайный патент: Получение β-лактамовых антибиотиков