Краска для глубокой печати с ванадиевым сиккативом

Номер патента: 15841

Опубликовано: 30.12.2011

Авторы: Мюллер Эдгар, Дего Пьер, Шалле Кристоф, Лефевр Оливер

Формула / Реферат

1. Отверждающаяся под действием окислителя печатная краска для процесса глубокой печати с гравировальной медной доской, включающая:

a) по меньшей мере один материал, отверждающийся под действием окислителя, предпочтительно алкидную смолу;

b) по меньшей мере одно анионогенное высокомолекулярное поверхностно-активное вещество;

c) по меньшей мере один восковой компонент;

d) пигмент и/или наполнитель до абсолютной вязкости композиции краски по меньшей мере 3 Па×с при 40°С и скорости сдвига 1000 с-1;

отличающаяся тем, что краска дополнительно включает соль ванадия, предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию.

2. Печатная краска по п.1, отличающаяся тем, что она дополнительно включает по меньшей мере одну соль со вторым основным катионом для сиккатива, выбранным из группы, состоящей из катионов марганца, железа, меди и церия, предпочтительно катионом марганца(II).

3. Печатная краска по любому из пп.1 и 2, отличающаяся тем, что она дополнительно включает по меньшей мере один катион для сосиккатива, выбранный из группы, состоящей из катионов кальция, циркония, стронция, бария, висмута, цинка и олова, предпочтительно катион кальция или циркония.

4. Печатная краска по любому из пп.1-3, отличающаяся тем, что она дополнительно включает по меньшей мере один ускоритель высыхания.

5. Сиккативная смесь для применения в печатной краске, отверждающейся под действием окислителя, включающая по меньшей мере одно анионогенное высокомолекулярное поверхностно-активное вещество и соль ванадия, предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию.

6. Сиккативная смесь по п.5, отличающаяся тем, что она дополнительно включает по меньшей мере одну соль со вторым основным катионом для сиккатива, выбранным из группы, состоящей из катионов марганца, железа, меди и церия, предпочтительно катионом марганца(II).

7. Сиккативная смесь по любому из пп.5, 6, отличающаяся тем, что она дополнительно включает по меньшей мере одну соль с катионом для сосиккатива, выбранным из группы, состоящей из катионов кальция, циркония, стронция, бария, висмута, цинка и олова, предпочтительно с катионом кальция или циркония.

8. Сиккативная смесь по любому из пп.5-7, отличающаяся тем, что дополнительно включает по меньшей мере один ускоритель высыхания.

9. Способ получения отверждающейся под действием окислителя печатной краски для процесса глубокой печати с гравировальной медной доской, включающий стадию смешивания соли ванадия, предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию по меньшей мере одного материала, отверждающегося под действием окислителя по меньшей мере одного анионогенного высокомолекулярного поверхностно-активного вещества, по меньшей мере одного воскового компонента и пигмента и/или наполнителя до абсолютной вязкости композиции краски по меньшей мере 3 Па×с при 40°С и скорости сдвига 1000 с-1.

10. Способ получения сиккативной смеси, включающий стадию добавления соли ванадия, предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию по меньшей мере к одному анионогенному высокомолекулярному поверхностно-активному веществу.

11. Способ получения отверждающейся под действием окислителя печатной краски, включающий стадию добавления сиккативной смеси по любому из пп.5-8 по меньшей мере к одному материалу, отверждающемуся под действием окислителя, предпочтительно алкидной смоле.

12. Применение сиккативной смеси по любому из пп.5-8 в отверждающейся под действием окислителя печатной краске, предпочтительно печатной краске для процесса глубокой печати с гравировальной медной доской.

13. Применение отверждающейся под действием окислителя печатной краски по любому из пп.1-4 для печатания ценных бумаг, в частности для печатания банкнот.

Текст

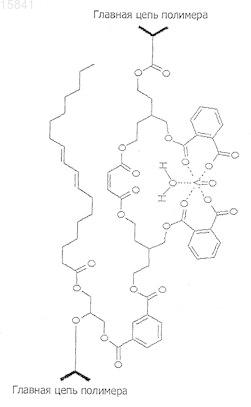

Дата публикации и выдачи патента Номер заявки КРАСКА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ С ВАНАДИЕВЫМ СИККАТИВОМ Изобретение относится к отверждающейся под действием окислителя печатной краске для глубокой печати. Краска включает отверждающийся под действием окислителя полимер,анионогенное высокомолекулярное поверхностно-активное вещество, восковой компонент и соль ванадия, предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента,инициирующего окислительную полимеризацию.(71)(73) Заявитель и патентовладелец: СИКПА ХОЛДИНГ СА (CH) 015841 Область техники, к которой относится изобретение Изобретение относится к области печатных красок. Оно относится к отверждающейся под действием окислителя печатной краске на масляной основе, в частности, для процесса печати с медной гравировальной доской (глубокая печать), которая включает ванадий в качестве сиккативного агента, используемого в сочетании с анионогенным высокомолекулярным поверхностно-активным веществом. Уровень техники Печатные краски, отверждающиеся под действием окислителя, используют для печатания документов, которые должны сохраняться длительное время и противостоять вредным условиям окружающей среды, например таких, как банкноты и идентичные ценные бумаги. Отверждение под действием окислителя особенно применимо в таких процессах печати, как глубокая печать с медной гравировальной доской и процесс офсетной печати, которые основаны на тестообразных красках на масляной основе высокой вязкости (3 Пас или более). Процесс глубокой печати с медной гравировальной доской, который традиционно используется для печатания банкнот, наиболее часто осуществляют с красками на основе алкидных смол, отверждающихся под действием окислителя. В данном случае алкидные группы выбирают из ненасыщенных жирных кислот, полученных из льняного масла, тунгового масла, таллового масла, а также из других высыхающих масел с йодным числом по меньшей мере 100, что известно специалисту в данной области техники(Drying Oils: Rompp Lexikon Lacke und Drackfarben, 1998, p. 583; Ulmanns Encyclopadie der Technischen Chemie, 4th edition, vol. 23, p. 425 и след.). Указанные краски должны содержать сиккативный агент (сушитель), который является катализатором окислительной полимеризации. При выдержке краски после печати на воздухе сушитель взаимодействует с кислородом воздуха, образуя свободные радикалы. Указанные радикалы в свою очередь инициируют реакции сшивания с участием находящихся рядом ненасыщенных углерод-углеродных двойных связей алкидных групп. Указанный сиккативный агент (сушитель) традиционно выбирают из группы мыл металлов, включающей соли жирных кислот с длинной цепью и многовалентных металлов, таких как кобальт, марганец,кальций, цирконий и церий. Соли указанного типа являются маслорастворимыми и, таким образом, совместимы с красками на масляной основе, в которых их используют. Сиккативный агент должен включать основной сиккативный компонент, который представляет собой ион металла, способный существовать в условиях применения в более чем одной степени окисления. Ионы химических элементов с порядковыми номерами 23-29, а также некоторых других химических элементов потенциально применимы в качестве первичных сиккативных компонентов. Марганцевые мыла проявляют слабое сушильное действие, в то время как кобальтовые мыла известны как быстрые сушители. Смеси обоих обычно используют для получения усиленного свойства высыхания. Мыла кальция и/или циркония, а также церия часто добавляют как сосиккативные агенты (вторичные сиккативные компоненты) для дополнительного ускорения процесса высыхания (см. DIN ISO 4619Trockenstoffe fr Beschimchtungsstoffe). Соединения металлов акиленоксидсодержащих карбоксилатов, фосфонатов и сульфонатов как ускорители высыхания, уменьшающие время высыхания красок, отверждающихся под действием окислителя, раскрыты в DE 4236697 A1 (Henkel KGaA). В качестве металлического компонента ускорителя высыхания были заявлены кобальт, марганец, железо, свинец, ванадий, церий, цирконий, кальций, стронций, барий, висмут, цинк и олово. Мыла металлов, таких как свинец и цинк, ранее часто использовали в качестве компонентов ускорителя высыхания. Однако возрастающие проблемы окружающей среды привели к запрету применения таких металлов в товарной продукции. Кобальт также может быть запрещен в будущем для таких применений по тем же самым причинам. В результате этого существует значительный интерес к разработке сиккативных систем, не содержащих кобальт, которые могут заменить традиционно используемые содержащие кобальт сиккативы в печатных красках и композициях для покрытий. Однако ни одна из не содержащих кобальт сиккативных систем, раскрытых в уровне техники, не достигает производительности обычных содержащих кобальт сиккативов в печатных красках. В ЕР-А-1394230 (Dainippon Ink and Chemicals, Inc.) раскрывается не содержащий кобальта сиккатив для печатных красок, отверждающихся окилительной полимеризацией, который основан на смеси мыл жирных кислот марганца и церия. В WO-A-06/03831 того же заявителя раскрывается композиция для покрытия, в которой часть сиккатива заменена ферментом липоксидазой. В WO-A-03/0933384 (ATOB.V., Netherland) раскрываются сиккативные системы на основе марганца и/или железа, действие которых ускоряется за счет добавления восстанавливающей биомолекулы, такой как аскорбиновая кислота или ее производные. Возможным заменителем кобальта в сиккативных композициях является ванадий. Этот элемент является повсеместно и относительно широко распространенным в земной коре (136 ч./млн, 19-й по распространенности элемент после циркония, углерода и серы и перед хлором, хромом и никелем), и, таким-1 015841 образом, не вызовет проблем при его применении в товарной продукции. Это не случай кобальта, который является, с одной стороны, необходимым микроэлементом (29 ч./млн, 30-й из наиболее распространенных элементов), но биодоступная концентрация которого, с другой стороны, должна укладываться в хорошо известные пределы, причем любой избыток данного элемента опасен для жизни. С другой стороны, повсеместно и широко распространенным в земной коре является марганец (1060 ч./млн, 12-й из наиболее распространенных элементов), так что его можно использовать без ограничений из-за проблем окружающей среды. Соединения ванадия используются в качестве катализаторов окисления и описаны как сушильные агенты для композиций для покрытий в F.H. Rhodes et al., The Journal of Industrial and Engineering Chemistry, vol. 14, No.3, p. 222-4 (1992), и в R. Swehten, Farben-Zeitung, 32, p. 1138-9 (1927), где впервые сообщается о применении для указанной цели ванадил резинатов и линолятов. Однако приведенные результаты были отвергнуты в F. Hebler, Farben-Zeitung, 32, р. 2077-8 (1927), где показано, что указанные соединения ванадия явно малоэффективны по сравнению с обычными сиккативами, содержащими кобальт и марганец. Это утверждение привело к отсутствию применения ванадия в коммерческих сиккативах до настоящего времени. В последние годы интерес к ванадиевым сиккативам снова возрос, и сравнительные испытания,осуществленные R.W. Hein, Double Liaison Physique, Chemie et Economic des Peintures et Adhesifs, No. 492-493, p. 31-2, показали, что ванадиевые мыла действительно можно использовать в качестве сиккативов для эмульгируемых алкидных смол; приведенные сравниваемые скорости высыхания следующие: Со/Mn 5 ч; V 12 ч; V/Mn 8 ч; V/Co 4 ч. Сообщается, что высыхание также зависит от присутствия ускорителей высыхания, таких как бипиридин, который использовали во всех испытаниях. Недавно в US 6063841 (Link et al.; Borchers Gmbh) раскрыты специальные соединения ванадия в качестве сиккативных агентов для отверждения в присутствии окислителя водосодержащих лаков. Предпочтительными из указанных сиккативов являются водные растворы водорастворимых солей с ванадилионом (VO2+), например ванадилкарбоксилатов, в частности ванадилоксалата, или ванадилфосфатов. Хотя указанные сиккативы были предназначены для применения в печатных красках на водной основе и не оказывали эффекта сушки в обычных печатных красках на масляной основе, авторы изобретения неожиданно обнаружили, что соли с ванадил-ионом (VO2+) в определенных условиях, тем не менее,могут заменять кобальтовые сиккативы в некоторых типах печатных красок на масляной основе и что полученная не содержащая кобальт сиккативная система в некоторых аспектах даже превосходит классические сиккативы на основе кобальта-марганца. Сущность изобретения Авторы изобретения обнаружили, что соли ванадия, предпочтительно четырехвалентного ванадия в форме ванадил-иона (VO2+), можно использовать в качестве эффективного сиккативного агента для окислительного отверждения определенного класса печатных красок на масляной основе, которые используют, среди прочего, для глубокой печати с гравировальной медной доской. Авторы обнаружили, что печатные краски на масляной основе могут успешно осушаться солями ванадия, предпочтительно, солями ванадила, если указанные краски включают анионногенное высокомолекулярное поверхностно-активное вещество, как раскрывается в ЕР-А 0340163 (Anion et al.), включенной в данное описание в качестве ссылки. Растворимая соль ванадила, которая может представлять собой ванадилсульфат, ванадилоксалат и т.д., добавляется к печатной краске в чистом виде или в форме раствора, смешивающегося с водой. С другой стороны, можно использовать эквивалентный коммерческий продукт, такой как Borcher VP 9950, содержащий ванадил-ионы. Необходимо, чтобы краска на масляной основе включала анионногенное высокомолекулярное поверхностно-активное вещество. Присутствие одной соли ванадия не приводит к какому-либо существенному эффекту при высыхании. С другой стороны, можно сначала получить сиккативную смесь, добавляя растворимую соль ванадия, предпочтительно соль ванадила, такую как ванадилсульфат, ванадилоксалат и т.д., или эквивалентный коммерческий продукт, содержащий ванадил-ионы, такой как Borcher VP 9950, в чистом виде или в форме раствора, смешивающегося с водой, к указанному анионногенному высокомолекулярному поверхностно-активному веществу, и затем полученную содержащую ванадил-ион сиккативную смесь можно добавить в печатную краску. Соединение ванадия также можно добавлять к анионногенному высокомолекулярному поверхностно-активному веществу или к печатной краске в степени окисления, иной, чем четыре (т.е. ванадил-ионVO2+). Примечательно, что можно использовать любое растворимое соединение ванадия со степенью окисления в интервале от +II до +V, такое как оксида ванадия(V) (V2O5), метаванадат аммония (NH4VO3),VCl2, VCl3, VCl4 и т.д. Такие формы будут в итоге превращаться in situ в ванадил-ион при гидролизе и/или под влиянием восстановителей или кислорода воздуха, соответственно. При добавлении ванадил-иона предпочтительно, чтобы в сиккативном агенте или в краске присутствовал также по меньшей мере один дополнительный сиккативный катион, такой как ион марганца(II)(Mn+). Указанный по меньшей мере один катион можно добавлять к анионногенному высокомолекуляр-2 015841 ному поверхностно-активному веществу или к печатной краске таким же путем, как ванадил-ион. Среди прочих в качестве катионов для сосиккатива также можно добавлять катионы кальция и/или циркония (вторичные сиккативные компоненты). Скорость высыхания и эффективность также можно улучшить за счет присутствия ускорителей высыхания, таких как, например, описанные в Gorkum et al.,Coord. Chem. Rev., 249 (2005), 1709-1726, в особенности, описанных на cc. 1719-1722. Сиккативный агент (сушитель) можно получить заранее в виде раствора и добавлять в соответствующих количествах к анионногенному высокомолекулярному поверхностно-активному веществу или к печатной краске в момент ее приготовления. Растворителем для получения сиккативного агента предпочтительно является вода или органический растворитель, который можно разбавить водой. Печатная краска с добавлением сиккатива должна содержать по меньшей мере один материал, отверждающийся под действием окислителя. Такие материалы известны специалистам в данной области техники, и они могут быть природного или синтетического происхождения. Типичными отверждающимися под действием окислителя материалами природного происхождения являются льняное масло, тунговое масло, талловое масло и другие высыхающие масла с иодным числом по меньшей мере 100. Типичными отверждающимися под действием окислителя материалами синтетического происхождения являются алкидные смолы. Обычно их получают этерификацией смеси, включающей одну или несколько многоосновньгх карбоновых кислот или производных кислот, таких как малеиновый ангидрид, (орто-,изо-, тере-) фталевые кислоты или ангидриды и/или их гидрированные эквиваленты, и т.д., и одной или нескольких кислот из ненасыщенных жирных кислот природного происхождения с одним или несколькими многоатомными спиртами, такими как этиленгликоль, глицерин, пентаэритрит, сорбит и т.д. Полученные продукты представляют собой, в зависимости от исходных материалов и условий конденсации,более или менее вязкие смолы, имеющие больше или меньше ненасыщенных групп и больше или меньше карбоксильных групп. Кроме материала, отверждающегося под действием окислителя, печатная краска с добавлением сиккатива по настоящему изобретению должна содержать анионногенное высокомолекулярное поверхностно-активное вещество (AMS). Высокомолекулярные поверхностно-активные вещества, также называемые полимерными поверхностно-активными веществами, известны специалистам в данной области техники (см., например, ЕР-А 0798320; US 5484895; WO-A 2004/111165). В зависимости от присутствующих химических функциональных групп высокомолекулярные поверхностно-активные вещества могут быть анионогенными, катионогенными или неионогенными. Обычно высокомолекулярные поверхностно-активные вещества включают часть полимерной молекулы с аффинностью к первой фазе,например гидрофобной фазе, и часть полимерной молекулы, которая имеет аффинность ко второй фазе,например, гидрофильной фазе. Полимер AMS может представлять собой блоксополимер, содержащий блок повторяющихся гидрофобных мономерных частей и блок повторяющихся гидрофильных мономерных частей. Полимер AMS также может представлять собой привитой полимер, содержащий главную полимерную или олигомерную цепь с аффинностью к первой фазе и концевые полимерные или олигомерные цепи с аффинностью ко второй фазе. Анионногенные высокомолекулярные поверхностно-активные вещества, подходящие для использования в настоящем изобретении, должны быть способны взаимодействовать с солями ванадия, в результате чего получают эффективную активность сушки краски по настоящему изобретению. Подходящее анионногенное высокомолекулярное поверхностно-активное вещество получают нейтрализацией органическими или неорганическими основаниями по меньшей мере одного из полимеров,перечисленных далее.a) Продукты реакции присоединения фумаровой кислоты или малеиновго ангидрида к ненасыщенным растительным маслам, аддуктам фенольных смол и растительных масел или смолам типа полибутадиена (с кислотным числом в интервале от 10 до 250 мг КОН/г смолы), полиамидам, простым полиэфирам.b) Алкидные смолы и модифицированные алкидные смолы (фенольные, эпоксидные, уретановые,силиконовые, акриловые или виниловые модифицированные алкидные смолы). Кислотное число находится в интервале от 10 до 150 мг КОН/г смолы.c) Эпоксидные смолы и модифицированные эпоксидные смолы, содержащие карбоксильные группы. Кислотное число находится в интервале от 30 до 200 мг КОН/г смолы.d) Насыщенные сложные полиэфирные смолы и модифицированные насыщенные сложные полиэфирные смолы (кислотное число от 50 до 250 мг КОН/г смолы).f) Продукты реакции конденсации канифоли и эфиров канифоли с растительными маслами и/или смолами типа фенольных смол.g) Простые эфиры целлюлозы анионогенного типа.h) Полимеры, включающие фосфатные и/или фосфонатные группы. Печатная краска для предпочтительного применения, т.е. процесса печати с гравировальной медной-3 015841 доской (глубокой печати) также содержит пигменты и/или наполнители, такие как красители и агенты,регулирующие вязкость. Печатные краски для глубокой печати имеют пастообразную консистенцию и вязкость по меньшей мере 3 Пас при 40 С (скорость сдвига 1000 с-1), измеренную на вискозиметре Haake Roto-Visco RV1. Пигменты и наполнители вместе составляют примерно 60% от общей массы краски,и они составляют важный барьер для диффузии кислорода в печатной краске, замедляя процесс высыхания. При заданной толщине слоя краски (обычно 50 мкм), который применяют в ходе печатания методом глубокой печати, эффективность сиккативной системы является критической. Пигменты и наполнители,которые можно использовать в печатных красках для глубокой печати, хорошо известны специалистам в данной области техники и не нуждаются в дополнительном описании. Печатные краски для глубокой печати также требуют воскового компонента, присутствующего в краске во время процесса печатания. Роль воска двоякая: во-первых, он вносит вклад в уменьшение отмарывания. Во-вторых, он смазывает поверхность наносящего цилиндра во время операции печатания, в результате чего уменьшается трение между наносящим цилиндром и печатной формой и продлевается срок службы дорогостоящей печатной формы. Восковые компоненты, применимые в печатных красках для глубокой печати, хорошо известны специалистам в данной области техники. Примерами подходящих восковых компонентов являются полиэтиленовый воск (такой как РЕ 130 от Hoechst) или карнаубский воск. Предпочтительная краска по настоящему изобретению включает восковой компонент, а также пигменты и/или наполнители, с тем, чтобы получить печатную краску для глубокой печати с вязкостью по меньшей мере 3 Пас при 40 С (скорость сдвига 1000 с-1), измеренную на вискозиметре Haake Roto-ViscoRV1. Конечно, краски по настоящему изобретению могут включать другие добавки, обычно используемые в печатных красках для глубокой печати, и которые хорошо известны специалистам в данной области техники. Изобретение также относится к способу получения и применения печатной краски для глубокой печати, отверждающейся под действием окислителя, а также к способу получения и применения промежуточного сиккативного состава, содержащего анионогенное высокомолекулярное поверхностноактивное вещество и ванадиевый сиккатив. Способ получения отверждающейся под действием окислителя печатной краски для глубокой печати по настоящему изобретению включает стадию добавления соли ванадия, предпочтительно, с ванадилионом (VO2+), в качестве сиккативного агента, инициирующего окислительную полимеризацию, в смесь,включающую по меньшей мере один материал, отверждающийся под действием окислителя, и, по меньшей мере, одно анионогенное высокомолекулярное поверхностно-активное вещество вместе с восковым компонентом. Способ получения сиккативной смеси по настоящему изобретению включает стадию добавления соли ванадия, предпочтительно с ванадил-ионом (VO2+), в качестве сиккативного агента, инициирующего окислительную полимеризацию, к анионогенному высокомолекулярному поверхностно-активному веществу в соответствующем растворителе. Применимые растворители для осуществления способа выбирают из группы, состоящей из полярных органических растворителей, таких как тетрагидрофуран(ТГФ), или подобных. Растворитель можно удалить после тщательного смешения реагентов. Образование продукта видно по изменению цвета реакционной смеси от синего к зеленому. Другой способ получения отверждающейся под действием окислителя печатной краски для глубокой печати включает стадию добавления сиккативной смеси по изобретению по меньшей мере к одному материалу, отверждающемуся под действием окислителя, предпочтительно к алкидной смоле. Сиккативную смесь по изобретению можно использовать в отверждающейся под действием окислителя печатной краске для глубокой печати, предпочтительно, в печатной краске для глубокой печати с гравировальной медной доской. Полученную краску можно использовать для печатания ценных бумаг, в частности, для печатания банкнот. Краткое описание чертежей Фиг. 1 схематически поясняет химическую природу сиккативной смеси, содержащей ванадий, по настоящему изобретению. Сиккативная смесь содержит ванадий, предпочтительно, в степени окисления(4+) (ванадил-ион, VO2+), связанный с карбоксилатными группами анионогенного высокомолекулярного поверхностно-активного вещества (AMS), в присутствии молекул воды. AMS также может содержать остатки жирных кислот, которые могут быть ненасыщенными и которые соединены с основной полимерной цепью. Фиг. 2 показывает спектры отражения в видимой/ближн.ИК области (400 - 1100 нм):b) сиккативной смеси, содержащей ванадий, по настоящему изобретению, состоящей из анионогенного высокомолекулярного поверхностно-активного вещества и ванадилсульфата (AMS-VOSO4);-4 015841 Осуществление изобретения Отверждающаяся под действием окислителя печатная краска по настоящему изобретению для применения в процессе печати с гравировальной медной доской (глубокая печать) включает в числе высокомолекулярных компонентов по меньшей мере один материал, отверждающийся под действием окислителя, и по меньшей мере одно анионогенное высокомолекулярное поверхностно-активное вещество и отличается тем, что в ней присутствует соль ванадия, предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию. Краски для указанного процесса печатания методом глубокой печати также должны содержать восковой компонент. Материал, отверждающийся под действием окислителя, предпочтительно, представляет собой алкидную смолу, такую как полученная совместной конденсацией (этерификацией) при 180-240 Сi) одной или нескольких поликарбоновых кислот, таких как орто-, изо- или терефталевые кислоты,орто-тетрагидрофталевая кислота, фумаровая кислота, малеиновая кислота, или их соответствующих ангидридов;ii) одного или нескольких многоатомных спиртов, таких как гликоли, триметилолэтан, пентаэритрит, сорбит и т.п.; иiii) одной или нескольких ненасыщенных жирных кислот, таких как жирные кислоты льняного масла, тунгового масла или таллового масла. Такая конденсация и соответствующие условия получения продуктов для получения связующего вещества краски известны специалистам в данной области техники. Вообще материалы, отверждающиеся под действием окислителя, хорошо известны специалистам в данной области техники и не нуждаются в подробном описании. Встречающееся в природе высыхающее масло, такое как льняное масло или тунговое масло, также можно использовать в качестве материала, отверждающегося под действием окислителя. Анионогенные высокомолекулярные поверхностно-активные вещества, используемые в настоящем изобретении, хорошо известны специалистам в данной области техники. Такие соединения и способы их получения подробно описаны в патентной литературе, например в ЕР-0340163 А 1, включенном в данное описание в качестве ссылки. Для получения анионогенных высокомолекулярных поверхностноактивных веществ можно использовать различные химические методы; типичные химические методы указаны выше и в примерах настоящего описания. Такие продукты, как правило, характеризуются молекулярной массой порядка 2000-5000 г/моль и высоким числом карбоксилатных групп (типичное кислотное число в протонированном состоянии до 250 мг КОН/г), что приводит к полной растворимости в водном щелочном растворе при малой ионной силе (обычно в 0,1-1% растворе NaOH). Печатная краска может включать, кроме соли ванадия, второй основной сиккативный агент, такой как соль с катионом, выбранным из марганца, железа, меди и церия; предпочтительным является катион марганца(II). Присутствие других основных сиккативных агентов повышает скорость высыхания и отверждение краски по толщине слоя. Печатная краска может включать, при необходимости, по меньшей мере один вторичный сиккативный (сосиккативный) агент, такой как соль с катионом, выбранным из кальция, циркония, стронция, бария, висмута, цинка и олова; предпочтительными являются катионы кальция или циркония. Вторичные сиккативные агенты не оказывают отверждающего действия сами по себе, но они повышают активность основных сиккативных агентов при использовании в комбинации с ними. Печатная краска дополнительно может включать по меньшей мере один ускоритель высыхания. Вместо непосредственного введения соли ванадия в печатную краску, отверждающуюся под действием окислителя, сиккативную смесь можно получить предварительно. Сиккативная смесь включает по меньшей мере одно анионогенное высокомолекулярное поверхностно-активное вещество и соль ванадия,предпочтительно ванадил-иона (VO2+), в качестве компонента, инициирующего окислительную полимеризацию. Указанную сиккативную смесь на следующей стадии смешивают с печатной краской, отверждающейся под действием окислителя. Получение сиккативной смеси, содержащей соединение ванадия и другие сиккативные компоненты, и ее последующее введение в краску облегчает равномерное распределение сиккативного агента в массе печатной краски. Значительно легче сначала равномерно смешать требуемый небольшой объем сиккативного агента с низковязким анионогенным высокомолекулярным поверхностно-активным веществом и затем смешивать полученный больший объем с остальной печатной краской, чем непосредственно смешивать небольшой объем сиккативного агента до однородного состояния с большим объемом высоковязкой печатной краски. Авторы изобретения обнаружили, что активность сушки является результатом сочетания катиона ванадия и анионогенного высокомолекулярного поверхностно-активного вещества (AMS). Например,один ванадилсульфат не достаточно высушивает жирную краску, которая не содержит анионогенное высокомолекулярное поверхностно-активное вещество. Однако после разбавления жирной краскиAMS наблюдают сушильное действие соли ванадия. Образование соединения AMS и ванадил-катиона можно наблюдать визуально; ванадилсульфат, а также водные растворы солей ванадила имеют синий цвет, в то время как соединение ванадил-катиона иAMS зеленого цвета. Эффект иллюстрируется спектрами отражения, приведенными на фиг. 2. Указанные спектры получают после размазывания соединений на белом отражающем фоне; величины интенсивности приведены не в масштабе. Фиг. 2 показывает кроме спектра AMS (который почти прозрачен от 400 до 1100 нм) и спектра пентагидрата ванадилсульфата (VOSO4, который имеет два пика поглощения при 620 и 760 нм), спектр соединения AMS с ванадилсульфатом (AMS + VOSO4), которое характеризуется поглощением в ультрафиолетовой (УФ) части спектра ниже 400 нм, а также двумя отчетливыми пиками поглощения при 600 и 810 нм. Продукт соединения алкидной смолы с ванадилсульфатом (алкид + VOSO4), который не эффективен как сиккативная смесь (алкид не является анионогенным высокомолекулярным поверхностноактивным веществом согласно настоящему изобретению), показывает пики поглощения при 620 и 760 нм, схожие со спектром одного ванадилсульфата. Продукт соединения полиакрилатной смолы с ванадилсульфатом (РА + VOSO4) показывает пики поглощения при 580 и при 820 нм, а также эффективен как сиккативная смесь; полиакрилатная смола действительно может служить как AMS. Авторы склонны связывать указанный зеленый цвет и пики поглощения ванадила при 600 нм или ниже и при 800 нм или выше с сиккативным действием. Фиг. 1 схематически представляет возможную химическую структуру активного сиккативного агента как следующую комбинацию, известную для требуемых элементов: ванадил-катион (VO2+) координирован с карбоксилатными группами полимера AMS таким образом, что образуется нейтральный заряд, а также с одной или несколькими молекулами воды таким образом, что вокруг иона ванадия образуется координационное окружение из по меньшей мере шести атомов. На фигуре карбоксилатные группы представлены двумя ароматическими карбоксилатами; однако они могут, как следует из примера с полиакрилатом, также представлять собой алифатические карбоксилаты. В сиккативном агенте могут присутствовать другие химические группы, такие как остатки ненасыщенных или насыщенных жирных кислот. Сиккативная смесь также может включать второй основной сиккативный агент, такой как соль с катионом, выбранным из группы, состоящей из марганца, железа, меди и церия, предпочтительно с катионом марганца(II). Известно, что марганец улучшает отверждение в слое красок для глубокой печати и в настоящее время используется в комбинации с кобальтовыми сиккативами. Более того, сиккативная смесь может включать по меньшей мере один вторичный сиккативный (сосикативный) агент, такой как соль с катионом, выбранным из группы, состоящей из кальция, циркония,стронция, бария, висмута, цинка и олова, предпочтительно с катионами кальция или циркония. Она также может включать ускоритель высыхания. Количество ванадия в сиккативном агенте или сиккативной смеси по настоящему изобретению находится в интервале от 2 до 20%. Количество необязательно другого катиона сиккатива, такого как катион марганца, в сиккативном агенте или сиккативной смеси находится в интервале от 2 до 20%. Способы получения отверждающейся под действием окислителя печатной краски по изобретению,а также способы получения сиккативной смеси приведены в примерах. Такие способы хорошо известны специалистам в данной области техники и не нуждаются в более подробном описании. Отверждающаяся под действием окислителя печатная краска по изобретению особенно подходит для получения красок для процесса печати с гравировальной медной доской (глубокой печати), используемого для печатания ценных бумаг, в частности банкнот. Краски для глубокой печати для такого применения требуют особенно быстрого высыхании поверхности для создания высокой скорости процесса,вместе с эффективной сушкой по толщине для придания бумагам устойчивости при обращении. Краски для глубокой печати наносят на банкноты довольно толстым слоем (обычно 30-50 мкм), выступающим над поверхностью бумаги; поэтому при печатании на банкнотах происходит механический контакт и истирание. Таким образом, краска после печати должна быстро высыхать на поверхности во избежание отмарывания в стопке напечатанных листов. В течение часов или дней после печати печатная краска должна эффективно отвердеть по толщине для того, чтобы бумага стала устойчивой к воде, растворителям и обычным химическим веществам, применяемым в быту, т.е. к обращению. Далее изобретение будет дополнительно пояснено с помощью примеров воплощения, которые не являются ограничительными. Примеры Приведенные далее примеры иллюстрируют получение различных анионогенных высокомолекулярных поверхностно-активных веществ, которые можно использовать для получения печатной краски или сиккативной смеси по настоящему изобретению. Для получения сиккативной смеси предпочтительно использовать несиккативный алкид во избежание проблем самосшивания, которые могут сделать продукт нерастворимым. А. Получение анионогенного высокомолекулярного поверхностно-активного вещества (AMS) 1. Анионогенная фенольная смола, модифицированная канифолью Сначала 60 частей фенольной смолы, модифицированной канифолью (Robert Kraemer GmbH: Bre-6 015841mapal 2120), приводят во взаимодействие с 25 частями неочищенного тунгового масла при 220 С в течение двух часов. Затем продукт реакции растворяют в 15 частях минерального масла (интервал температуры кипения 170-260 С). Массовое кислотное число составляет от 75 до 90 мг КОН/г смолы. Средняя молекулярная масса, определенная анализом методом GPC, составляет 2000 г/моль. Продукт нейтрализуют 25% водным раствором гидроксида калия до рН 8. Конечное полученное кислотное число ниже 10 мг КОН/г смолы. 2. Анионогенная акрилмодифицированная алкидная смола Алкидную смолу, содержащую пентаэритрит (5,0 г), этиленгликоль (10,0 г) и простой моноаллиловый эфир глицерина (20,0 г) в качестве полиольных компонентов, изофталевую кислоту (7,0 г) и малеиновый ангидрид (13,0 г) в качестве поликислотных компонентов и жирную кислоту таллового масла(45,0 г) в качестве компонента жирной кислоты, получают поликонденсацией при 220 С, и получают массовое кислотное число 10 мг КОН/г смолы. Полученный продукт разбавляют метилэтилкетоном до содержания твердых веществ 60%. Затем добавляют акриловую кислоту (7,0 г), бутилметакрилат (10,0 г) и пероксид бензоила (0,2 г), и смесь греют при 80-120 С в течение трех часов. Метилэтилкетон удаляют и продукт разбавляют высококипящим минеральным маслом (Magie 500) до содержания твердых веществ 80%. Конечное кислотное число составляет от 40 до 50 мг КОН/г смолы, и среднечисловая молекулярная масса, определенная анализом методом GPC, составляет примерно 3500 г/моль. Продукт нейтрализуют 10% водным раствором гидроксида лития до достижения величины рН 7,5. Конечное кислотное число ниже 15 мг КОН/г смолы. 3. Анионогенная алкидная смола Алкидную смолу средней жирности, содержащую карбоксильные группы, синтезируют поликонденсацией при 220 С пентаэритрита (15,0 г), глицерина (8,0 г), фталевого ангидрида (16,0 г) и жирных кислот льняного масла (61,0 г) и получают кислотное число ниже 10 мг КОН/г смолы, затем добавляют еще фталевый ангидрид (19,0 г) при 150 С, проводят взаимодействие в течение одного часа и получают массовое кислотное число 60 мг КОН/г смолы. Затем продукт разбавляют высококипящим минеральным маслом (Magie 500) до содержания твердых веществ 80%. Среднечисловая молекулярная масса, определенная анализом методом GPC, составляет примерно 3000 г/моль. Продукт нейтрализуют 20% водным раствором гидроксида лития до конечного рН 8. 4. Несиккативная алкидная смола Пентаэритрит (17 г), стеариновую кислоту (35,5 г), глицерин (1 г), тетрагидрофталевый ангидрид (1 г) и метилизобутилкетон (150 мл) греют в атмосфере азота при 155 С в течение 3 ч 30 мин. Удаляют воду азеотропной перегонкой. На данной стадии температуру снижают до 120 С, и добавляют тетрагидрофталевый ангидрид (59,3 г). После еще двух часов при 120 С метилизобутилкетон отгоняют в вакууме. Полученная алкидная смола, не являющаяся сиккативной (96,2 г), имеет массовое кислотное число 194 мг КОН/г смолы.B. Получение высокомолекулярной сиккативной смеси с ванадил-ионом Несиккативную алкидную смолу из примера А.4 (50 г) и ТГФ (тетрагидрофуран, 75 г) греют при 65 С. Добавляют по каплям в течение 5 мин 40% водный раствор гидроксида калия (23,5 г). Добавляют пентагидрат ванадилсульфата (40,8 г) и поддерживают температуру 65 С в течение 1 ч 45 мин. Затем ТГФ и воду удаляют перегонкой при 55 С в вакууме. Получают темно-зеленое хрупкое твердое веществоC. Отверждающиеся под действием окислителя печатные краски для глубокой печати 1. Получение красок для глубокой печатиa) Краски, содержащие анионогенное высокомолекулярное поверхностно-активное вещество Отверждающиеся под действием окислителя печатные краски для глубокой печати получают тщательным перемешиванием всех компонентов красок, за исключением сиккативного агента. Полученную пасту перетирают на трехвалковой краскотерке в два прохода (первый проход при давлении 5 бар, второй проход при давлении 8 бар). Сиккативный агент (сушитель) добавляют перед третьим проходом на трехвалковой краскотерке при 5 бар. Вязкость краски доводят до примерно 8 Пас при 40 С (скорость сдвига 1000 с-1). Содержание твердых веществ в полученной краске порядка 40%. Может быть заменена при необходимости на фенольную смолу, модифицированную канифолью (пример А.1), или на анионогенную акрилмодифицированную алкидную смолу (пример А.2).b) Краски, не содержащие анионогенное высокомолекулярное поверхностно-активное вещество Приведенную далее композицию получают согласно процедуре, описанной для красок, содержащих высокомолекулярное поверхностно-активное вещество. 2. Испытания на высыхание и устойчивость Результаты испытаний на высыхание и устойчивость суммированы в табл. 1. Краски, не содержащие анионогенное высокомолекулярное поверхностно-активное вещество (AMS), не могут осушаться ванадилсульфатом как единственным сиккативным агентом, в то время как сульфат кобальта показывает осушающее действие в схожих обстоятельствах. В данном испытании выбрана, например, средняя концентрация сиккативного агента 0,15% в расчете на общую массу краски. Краски, содержащие анионогенную алкидную смолу (из примера А.3, описанного выше) в качестве анионогенного высокомолекулярного поверхностно-активного вещества (AMS), могут осушаться в указанных условиях ванадилсульфатом в указанной концентрации как единственным сиккативным агентом. Ванадиловая смесь даже более эффективна (короче время сушки), чем эквивалентное количество сульфата кобальта или октоата кобальта. Ванадилоксалат показывает даже более быстрое осушающее действие. Наиболее эффективным сиккативом при низкой концентрации ванадия в данных исследованиях является смесь, включающая 0,02% VO2+, 0,1% Mn2+ и 0,2% Zr4+, в расчете на общую массу краски (новый агент). Время сушки краски короче (29 ч), чем время сушки такой же краски со стандартным сиккативом (включает 0,02% Со 2+, 0,1% Mn2+ и 0,2% Zr4+, в рассчете на общую массу краски). Краски, осушаемые с новым агентом, также показывают превосходные характеристики как отмарывания, так и сушки в слое, причем в обоих случаях получены наилучшие результаты (табл. 1). Оценки отверждения в слое определяют методом противодавления через 24 ч после печатания; величины следующие: 1 - отверждения в слое нет; 2 - плохое отверждение в слое; 3 - среднее отверждение в слое; 4 - хорошее отверждение в слое; 5 - полное отверждение слоя. Допустимый предел для отверждения в слое за 24 ч соответствует 3-4. Оценки отмарывания определяют через 24 ч после печатания; 1 - полное отмарывание (полная копия); 2 - сильное отмарывание; 3 - умеренное отмарывание; 4 - слабое отмарывание; 5 - отсутствие отмарывания. Допустимый предел для отмарывания через 24 ч соответствует 4-5. Время отверждения определяют на приборе ВК, регистрирующем время высыхания, с использованием оставляющих следы узких стеклянных пластин с перемещающимися иглами согласно ASTM D 5895, что известно специалистам в данной области техники. 2 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Отверждающаяся под действием окислителя печатная краска для процесса глубокой печати с гравировальной медной доской, включающая:a) по меньшей мере один материал, отверждающийся под действием окислителя, предпочтительно алкидную смолу;b) по меньшей мере одно анионогенное высокомолекулярное поверхностно-активное вещество;c) по меньшей мере один восковой компонент;d) пигмент и/или наполнитель до абсолютной вязкости композиции краски по меньшей мере 3 Пас при 40 С и скорости сдвига 1000 с-1; отличающаяся тем, что краска дополнительно включает соль ванадия, предпочтительно ванадилиона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию. 2. Печатная краска по п.1, отличающаяся тем, что она дополнительно включает по меньшей мере одну соль со вторым основным катионом для сиккатива, выбранным из группы, состоящей из катионов марганца, железа, меди и церия, предпочтительно катионом марганца(II). 3. Печатная краска по любому из пп.1 и 2, отличающаяся тем, что она дополнительно включает по-9 015841 меньшей мере один катион для сосиккатива, выбранный из группы, состоящей из катионов кальция, циркония, стронция, бария, висмута, цинка и олова, предпочтительно катион кальция или циркония. 4. Печатная краска по любому из пп.1-3, отличающаяся тем, что она дополнительно включает по меньшей мере один ускоритель высыхания. 5. Сиккативная смесь для применения в печатной краске, отверждающейся под действием окислителя, включающая по меньшей мере одно анионогенное высокомолекулярное поверхностно-активное вещество и соль ванадия, предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию. 6. Сиккативная смесь по п.5, отличающаяся тем, что она дополнительно включает по меньшей мере одну соль со вторым основным катионом для сиккатива, выбранным из группы, состоящей из катионов марганца, железа, меди и церия, предпочтительно катионом марганца(II). 7. Сиккативная смесь по любому из пп.5, 6, отличающаяся тем, что она дополнительно включает по меньшей мере одну соль с катионом для сосиккатива, выбранным из группы, состоящей из катионов кальция, циркония, стронция, бария, висмута, цинка и олова, предпочтительно с катионом кальция или циркония. 8. Сиккативная смесь по любому из пп.5-7, отличающаяся тем, что дополнительно включает по меньшей мере один ускоритель высыхания. 9. Способ получения отверждающейся под действием окислителя печатной краски для процесса глубокой печати с гравировальной медной доской, включающий стадию смешивания соли ванадия,предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию по меньшей мере одного материала, отверждающегося под действием окислителя по меньшей мере одного анионогенного высокомолекулярного поверхностно-активного вещества, по меньшей мере одного воскового компонента и пигмента и/или наполнителя до абсолютной вязкости композиции краски по меньшей мере 3 Пас при 40 С и скорости сдвига 1000 с-1. 10. Способ получения сиккативной смеси, включающий стадию добавления соли ванадия, предпочтительно ванадил-иона (VO2+), в качестве основного сиккативного агента, инициирующего окислительную полимеризацию по меньшей мере к одному анионогенному высокомолекулярному поверхностноактивному веществу. 11. Способ получения отверждающейся под действием окислителя печатной краски, включающий стадию добавления сиккативной смеси по любому из пп.5-8 по меньшей мере к одному материалу, отверждающемуся под действием окислителя, предпочтительно алкидной смоле. 12. Применение сиккативной смеси по любому из пп.5-8 в отверждающейся под действием окислителя печатной краске, предпочтительно печатной краске для процесса глубокой печати с гравировальной медной доской. 13. Применение отверждающейся под действием окислителя печатной краски по любому из пп.1-4 для печатания ценных бумаг, в частности для печатания банкнот.

МПК / Метки

МПК: B41M 3/14, C09D 11/02, C09D 11/10, C09D 11/00, C09D 11/12

Метки: глубокой, печати, ванадиевым, сиккативом, краска

Код ссылки

<a href="https://eas.patents.su/12-15841-kraska-dlya-glubokojj-pechati-s-vanadievym-sikkativom.html" rel="bookmark" title="База патентов Евразийского Союза">Краска для глубокой печати с ванадиевым сиккативом</a>

Предыдущий патент: Устройство для ослабления атмосферных грозовых разрядов

Следующий патент: Система контроля за движением транспортных средств

Случайный патент: Синергетические фунгицидные комбинации биологически активных веществ