Отпечатанная методом глубокой печати имеющая полосы сигаретная бумага

Номер патента: 13723

Опубликовано: 30.06.2010

Авторы: Мохаджер Джо, Расоули Фируз, Мэдисон Трэйси Л., Тилли Джон Р., Уэймак Брюс Э., Фэн Тони А., Ли Пин, Питхавалла Йезди Б., Шервуд Тимоти С., Майзер Дон Э.

Формула / Реферат

1. Сигаретная обертывающая бумага, содержащая

полотно бумаги, имеющей приблизительную пористость более 20 Кореста;

множество полос на полотне, причем полосы являются, по существу, параллельными и отделены друг от друга номинальным расстоянием, превышающим ширину полос, но меньшим, чем номинальная длина табачного стержня сигареты; при этом каждая полоса содержит желатинированный образующий пленку состав, который желатинируется при охлаждении до комнатной температуры так, что часть свободной воды в образующем пленку составе становится связанной и не способной к смачиванию или проникновению в находящиеся под ней волокна полотна бумаги, и который содержит по меньшей мере два слоя; при этом значения пористости через полосу и находящуюся под ней бумагу находятся в пределах 0-15 Кореста.

2. Сигаретная обертывающая бумага по п.1, в которой слои каждой полосы содержат водорастворимую образующую пленку смесь.

3. Сигаретная обертывающая бумага по п.1 или 2, в которой образующая пленку смесь выбрана из группы, состоящей из крахмала, альгината, ирландского моха, хьюаровой смолы, пектина, карбоната кальция и цитратов.

4. Сигаретная обертывающая бумага по пп.1, 2 или 3, в которой слои каждой полосы имеют массу покрытия состава в пределах 0,5-15 г/м2.

5. Сигаретная обертывающая бумага по п.4, в которой масса покрытия состава составляет около 5 г/м2.

6. Сигаретная обертывающая бумага по любому из пп.1-5, в которой первый слой контактирует с бумагой и второй слой находится на первом слое.

7. Сигаретная обертывающая бумага по п.6, в которой третий слой находится на втором слое.

8. Печатный состав для сигаретной бумаги, содержащий воду и около 20-50 вес.% образующей пленку смеси; причем печатный состав имеет вязкость ниже чем около 0,1 Па/с (100 сП) при температуре в пределах 40-90°С и вязкость, превышающую около 0,2 Па/с (200 сП) при температуре около 23°С.

9. Печатный состав по п.8, в котором образующая пленку смесь выбрана из группы, состоящей из крахмала, альгината, ирландского моха, хьюаровой смолы, пектина, карбоната кальция и из цитратов.

10. Способ изготовления имеющей полосы сигаретной бумаги, включающий в себя этапы, согласно которым

подают сигаретную бумагу в первую печатную секцию;

печатают первый слой образующего пленку состава, содержащего вязкий водный раствор 20-50 вес.% образующей пленку смеси, включая следующие этапы:

нагревают образующий пленку состав;

наносят нагретый образующий пленку состав на рельефный формный цилиндр;

осуществляют контакт поступающей сигаретной бумаги с рельефным формным цилиндром и

осуществляют желатинирование образующего пленку состава посредством контакта с поверхностью сигаретной бумаги так, что

часть свободной воды в образующем пленку составе становится связанной и не способной к смачиванию или проникновению в находящиеся под ней волокна полотна бумаги, в результате чего образующий пленку состав не нарушает плоскостности сигаретной бумаги; и

печатают, по меньшей мере, второй слой образующего пленку состава на первом слое.

Текст

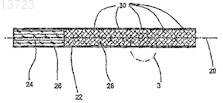

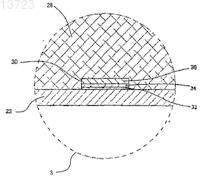

013723 Перекрестная ссылка на родственные заявки Данная патентная заявка заявляет приоритет по предварительной заявке США 60/707964, поданной 15 августа 2005 г., содержание которой полностью входит в эту заявку в качестве ссылки. Область техники Данное описание, в общем, относится к имеющей полосы бумаге, используемой в изготовлении сигарет. В частности, настоящее изобретение относится к имеющей полосы бумаге методом глубокой печати с использованием водного состава материала высокой вязкости. Сущность изобретения Сигарета согласно одному варианту осуществления имеет сигаретную бумагу с множеством полос,каждая из которых существенно снижает проницаемость сигаретной бумаги вблизи нее, снижая ее способность к возгоранию и препятствуя оставленному без внимания горению, когда сигарета оставлена на находящейся под ней поверхности. Каждую полосу можно сформировать из одного или более слоев, каждый из которых можно выполнить методом глубокой печати. Первый слой(и) каждой полосы предпочтительно сформирован при помощи водного образующего пленку состава, вязкость которого плохо соответствует глубокой печати. Следующий слой(и) каждой полосы предпочтительно сформирован с помощью того же водного образующего пленку состава или из других водных составов, содержащих наполнители, замедлители горения, активаторы горения, ароматизирующие вещества и т.п. На этапах выполнения глубокой печати вязкий образующий пленку состав нагревают до температуры, при которой его вязкость находится в пределах, соответствующих глубокой печати. При нанесении нагретого образующего пленку состава на сигаретную бумагу образующий пленку состав охлаждают или резко охлаждают, и он может желатинироваться. Поэтому часть свободной воды в образующем пленку составе становится связанной и не способной к смачиванию или проникновению в находящиеся под ней волокна сигаретной бумаги. Это связывание свободной воды препятствует появлению коробления, морщинистости и/или складок в сигаретной бумаге. Общая масса покрытия для полосы предпочтительно находится в пределах 0,5-15 г/м 2, и наиболее предпочтительно около 2-5 г/м 2. Проницаемость сигаретной бумаги обычно превышает 20 единиц Кореста (Coresta). Но проницаемость через полосы и в находящуюся под ними сигаретную бумагу предпочтительно равна 0-15 Кореста. Уменьшение проницаемости предпочтительно ограничивает поток воздуха, нужный для поддержания сгорания сигаретного угля вблизи полосы. Изобретение также обеспечивает состав для сигаретной бумаги, содержащий воду и около 20-50 вес.% образующей пленку смеси, причем состав для печатания имеет вязкость около 0,1 Па/с (100 сП) при температуре в пределах 40-90 С, и вязкость выше 0,2 Па/с (200 сП) при температуре около 23 С. В предпочтительном осуществлении образующий пленку состав, используемый для печатания, содержит образующую пленку смесь, в которой присутствует по меньшей мере одно вещество из числа следующих веществ: крахмал или окисленный крахмал, тапиока, альгинат, ирландский мох, смола хьюара (Cyamopsis tetragonoloba), пектин, карбонат кальция и цитраты. При более высоких концентрациях образующей пленку смеси в составе, состав может подвергнуться желатинированию, если его температура будет резко снижена. При этом может произойти связывание свободной воды в отпечатанной полосе. Также, согласно изобретению, обеспечен способ изготовления имеющей полосы сигаретной бумаги путем желатинирования водного образующего пленку состава на поверхности бумаги. Образующий пленку состав предпочтительно печатают в нагретом состоянии и охлаждают при контакте с поверхностью бумаги. Охлаждение предпочтительно включает в себя этап резкого охлаждения образующего пленку состава на поверхности бумаги. В соответствии с предпочтительным способом изготовления сигаретной бумаги, имеющей полосы,сигаретную бумагу направляют в первую печатную секцию. В этой первой печатной секции образующий пленку состав нагревают, в результате чего его вязкость снижается до заданного значения, пригодного для выполнения глубокой печати. Нагретый образующий пленку состав наносят на рельефную поверхность вращающегося формного цилиндра. Вращающийся формный цилиндр можно нагреть, чтобы предотвратить преждевременное охлаждение состава. Вращающийся формный цилиндр взаимодействует с параллельным печатным валиком, создавая зону контакта, через которую подается сигаретная бумага. При вращении формного цилиндра его рельефная поверхность контактирует с сигаретной бумагой и наносит первый слой полос на сигаретную бумагу. Считается, что образующий пленку состав охлаждается и желатинируется при контакте с сигаретной бумагой, но предпочтительно этап охлаждения включает в себя охлаждение контактирующего валика. Таким образом, содержание воды в образующем пленку составе не абсорбируется в какой-либо значительной степени в сигаретную бумагу, и плоскостность сигаретной бумаги сохраняется. Предпочтительно нагревать образующий пленку состав до температуры 40-90 С. Верхний предел температуры этапа нагревания подбирают с той целью, чтобы исключить подвулканизацию образующего пленку состава. Образующая пленку смесь содержит по меньшей мере одно вещество из числа следующих веществ: крахмал или окисленный крахмал, тапиоку, альгинат, ирландский мох, смолу хьюара (Cyamopsis tetragonoloba), пектин, карбонат кальция и цитраты.-1 013723 Рельеф на формный цилиндр наносят предпочтительно гравированием, химическим гравированием,электронным гравированием и/или фототравлением. После нанесения первого слоя на сигаретную бумагу его оставляют высыхать на ней. Затем бумагу можно направить во вторую секцию глубокой печати, где второй слой можно нанести на первый слой каждой полосы. Этот дополнительный второй слой предпочтительно равен первому и по ширине, и по длине, но второй слой может быть толще, чем первый слой. Образующий пленку состав на втором слое желатинируется на более холодном первом слое, и свободная вода не абсорбируется бумагой. Второй слой предпочтительно печатают с массой покрытия приблизительно на 50% превышающей массу покрытия первого слоя. Дополнительный третий слой и последующие слои, если таковые будут желательны, можно нанести сверху второго слоя и на лежащие ниже слои таким же образом, предпочтительно при помощи того же образующего пленку состава, или других составов, содержащих наполнители, замедлители горения,активаторы горения, ароматизирующие вещества и т.п. Третий слой предпочтительно печатают с массой покрытия, приблизительно на 150% превышающей массу покрытия первого слоя. Еще один вариант осуществления обеспечивает способ нанесения только первого покрытия с использованием нагретого желатинируемого образующего пленку раствора с одним или более дополнительными слоями, содержащими другой дополнительный материал, такой как крахмал, который пригоден для печатания в ненагретом состоянии. По меньшей мере один этап печатания предпочтительно включает в себя использование охлажденного печатного цилиндра - для ускорения желатинирования. Получаемая имеющая полосы сигаретная бумага наматывается в рулон и затем нарезается на бобины, и используется как сигаретная бумага для изготовления сигарет. Краткое описание чертежей Прилагаемые чертежи поясняют отпечатанную имеющую полосы бумагу, на которой полосы напечатаны множественными последовательными слоями, и устройство для изготовления этой бумаги. На прилагаемых чертежах аналогичные ссылочные обозначения даны аналогичным элементам. Фиг. 1 - вид в перспективе сигареты, изготовленной с бумагой, имеющей многослойные полосы; фиг. 2 - поперечное сечение, выполненное по линии 2-2, на фиг. 1; фиг. 3 - описанный окружностью 3 участок фиг. 2 в увеличенном масштабе с увеличенной толщиной многослойной полосы для наглядности; фиг. 4 - схематический вид устройства для приготовления бумаги с многослойными отпечатанными полосами. Подробное описание Согласно изобретению (фиг. 1) сигарета 20 содержит табачный стержень, включающий в себя резаный наполнитель, закрытый сигаретной бумагой 22. Один конец 20 сигареты может иметь соответствующий фильтр 24, обернутый соответствующей мундштучной бумагой 26. Сигаретная бумага 22 (фиг. 2) заключает в себе табачный жгут 28 из резаного наполняющего табака. Табачный стержень 28 имеет номинальную длину, измеряемую по продольной оси 29, и эта номинальная длина является разницей между общей длиной и длиной фильтра 24. Обычная сигаретная бумага проницаемая и проницаемость обычно обозначается в единицах Кореста. Единица измерения Кореста измеряет проницаемость бумаги по значению объемного расхода (т.е. см 3/с) на единицу площади (т.е. см 2) на единицу падения давления (т.е. см воды). Обычные виды сигаретной бумаги также имеют хорошо известную плотность бумаги, которая измеряется в граммах на квадратный метр - г/м 2. Проницаемость и плотность обычной сигаретной бумаги, используемой в промышленности, приводятся в следующей ниже табл.: В этом описании не имеющие полос участки предпочтительной сигаретной бумаги имеют минимальную проницаемость 20 Кореста. Наиболее предпочтительно - сигаретная бумага имеет проницаемость около 33-46 Кореста и плотность около 25 г/м 2. Для регулирования горения сигареты и для исключения оставленного без внимания горения сигареты сигаретная бумага 22 имеет множество полос 30, расположенных через интервал в осевом направлении вдоль табачного стержня 28. Проницаемость сигаретной бумаги 22 через площадь, покрытую полосами 30, предпочтительно составляет от 0 до около 15 Кореста. Обычно по меньшей мере две полосы 30 расположены вдоль табачного стержня 28. Соседние полосы 30 расположены с интервалом на табачном стержне с расстоянием, которое предпочтительно превышает ширину полос 30. Но номинальное расстояние меньше номинальной длины табачного стержня 28. Каждая полоса 30 проходит вокруг табачно-2 013723 го стержня 28 предпочтительно на внутренней стороне сигаретной бумаги 22. Соответственно, наличие полос 30, по существу, снаружи сигареты незаметно. Каждая полоса 30 (фиг. 3) может содержать множество слоев. Можно предусмотреть два или три слоя 32, 34, 36. Первый слой 32 расположен непосредственно на внутренней стороне (либо на внешней стороне) сигаретной бумаги 22 и имеет соответствующую толщину первого слоя. Дополнительный второй слой 34 находится на первом слое 32 и предпочтительно равен первому слою по ширине и длине. Второй слой 34 имеет соответствующую толщину второго слоя. Дополнительный третий слой 36 расположен на втором слое и предпочтительно равен второму слою по ширине и длине. Третий слой 36 имеет толщину третьего слоя. Толщина слоев 32, 34, 36 измеряется перпендикулярно к поверхности сигаретной бумаги 22. Первый слой 32 наносят на сигаретную бумагу 22, чтобы изолировать поверхность бумаги от проникновения воды и тем самым свести к минимуму получаемую деформацию сигаретной бумаги 22 из-за складкообразования, морщинистости и коробления. Эти деформации могут происходить, когда волокна бумаги абсорбируют воду и потом растягиваются и коробятся, не возвращаясь в свое первоначальное положение и состояние в полотне бумаги. Толщину первого слоя подбирают такой, чтобы водный раствор не проникал глубоко в бумагу 22. Толщина слоев 32, 34, 36 непосредственно зависит от массы покрытия. Соответственно, относительная толщина слоев соответствует относительным массам покрытия,и наоборот. В соответствии с предпочтительным вариантом осуществления каждая полоса 30 отпечатана на сигаретной бумаге 22 последовательными этапами выполнения глубокой печати с помощью водного образующего пленку состава или, при необходимости, других водных составов. Образующий пленку состав предпочтительно содержит воду и высокую концентрацию образующей пленку смеси. Например, образующая пленку смесь предпочтительно содержит от около 20 до около 50 вес.% образующего пленку состава. При комнатной температуре (около 23 С) образующий пленку состав с высоким содержанием твердой фазы имеет вязкость приблизительно свыше 0,2 Па/с (200 сантипуазов, сП) и не соответствует глубокой печати; однако при температуре в пределах от около 40 С до около 90 С вязкость образующего пленку состава снижается в достаточной степени для использования в качестве состава глубокой печати. Для глубокой печати верхний предел соответствующей вязкости составляет около 0,2 Па/с (200 сП). Наиболее предпочтительно, чтобы образующий пленку состав имел вязкость около 0,1 Па/с (100 сП) при температуре в пределах 40-90 С, чтобы состав смог резко охладиться при контакте с бумагой после глубокой печати при этой температуре. Вязкость состава при комнатной температуре также является важной характеристикой. Высокая вязкость при комнатной температуре необходима, чтобы образующий пленку состав желатинировался при комнатной температуре. Образующую пленку смесь, используемую в образующем пленку составе, можно выбрать из группы, состоящей из следующих веществ: альгинат, ирландский мох, смола хьюара, пектин, карбонат кальция и цитраты. Образующую пленку смесь предпочтительно выбирают из группы, состоящей из окисленного крахмала, такого как тапиока. На сигаретную бумагу 22 при помощи последовательного процесса глубокой печати (фиг. 4) предпочтительно наносят полосы 30. Операции глубокой печати дают возможность точного совмещения последовательных операций печати. Соответственно, глубокую печать можно использовать для эффективного напечатания не только первого слоя 32 полос 30, но также и второго слоя 34, который по размерам,по существу, соответствует первому слою, и также третьего слоя 36, который по размерам, по существу,соответствует второму слою. После того как первый слой 32 изолирует поверхность сигаретной бумаги 22, дополнительный второй слой можно будет нанести с большей массой покрытия, т.е. с большей толщиной покрытия. Если необходимо, второй слой 34 может быть толще первого слоя 32 приблизительно по меньшей мере в 1,5 раза или по меньшей мере на 50% увеличенной массой покрытия. Причем дополнительный третий слой 36 может быть толще второго слоя 34 и толще первого слоя 32 приблизительно по меньшей мере в 2,5 раза, т.е. с большей массой покрытия приблизительно по меньшей мере на 150%. Процесс глубокой печати можно осуществлять непосредственно после изготовления бумаги, т.е. на выходе бумагоделательной машины. Либо процесс глубокой печати можно использовать применительно к рулонам сигаретной бумаги, на которой необходимо отпечатать полосы. Например, рулон 40 сигаретной бумаги заданной проницаемости и заданной плотности устанавливают таким образом, что сигаретную бумагу 22 можно сматывать с рулона 40 в виде непрерывного полотна бумаги. Полотно сигаретной бумаги 22 продвигается или проходит через первую секцию 42 глубокой печати, где несущий слой 32 каждой полосы 30 отпечатывают на бумаге 22. Отпечатывать можно лицевую или оборотную сторону бумаги, или обе стороны. Затем сигаретная бумага 22 проходит через вторую секцию 44 глубокой печати, где второй слой 34 каждой полосы 30 отпечатывают на соответствующем несущем слое 32. Сигаретная бумага 22 затем проходит через третью секцию 46 глубокой печати, где третий слой 36 каждой полосы 30 отпечатывают на соответствующем втором слое 34. Дополнительные слои наносят аналогичным образом. Наконец, сигаретную бумагу 22 с отпечатанными полосами наматывают на приемный рулон 48. Приемный рулон 48 затем подвергают долевой резке на бобины. Бобины-3 013723 используют для обертки табачных стержней во время изготовления сигарет обычным в остальных отношениях способом. Устройство в каждой из трех секций 42, 44, 46 глубокой печати, по существу, одинаковое в его существенных аспектах. Соответственно, достаточным будет подробное описание только одной из секций глубокой печати, т.к. подразумевается, что остальные секции глубокой печати имеют общие характерные признаки, если это не оговаривается иначе. Компоненты первой секции 42 глубокой печати используют ссылочные обозначения с индексом а. Соответствующие компоненты второй секции 44 глубокой печати используют те же ссылочные обозначения, но с индексом b. Аналогично, соответствующие компоненты третьей секции 46 глубокой печати используют те же ссылочные обозначения, но с индексом с. В первой секции 42 глубокой печати устройство содержит формный цилиндр или валик 50 а, в основном установленный с возможностью вращения (по часовой стрелке в варианте осуществления согласно фиг. 4) вокруг горизонтальной оси. По существу, на цилиндрическую поверхность валика 50 а нанесен соответствующим способом рисунок, образующий негатив первого слоя 32 полос 30. Для выполнения рисунка на поверхности формного цилиндра можно использовать обычное гравирование, химическое гравирование, электронное гравирование и фототравление. Окружность валика 50 а определена таким образом, что является целым кратным суммы номинального расстояния между полосами, плюс ширина полосы. Поэтому с каждым полным оборотом валика 50 а на сигаретной бумаге отпечатывается целое число первых слоев полос. Печатный цилиндр 52 а выполняет противовращение на оси, параллельной оси валика 50 а. В некоторых применениях печатный цилиндр 52 а имеет неметаллическую упругую поверхность. Печатный цилиндр 52 расположен между валиком 50 а и прижимным валиком 54 а, который также вращается на оси, параллельной оси валика 50 а и выполняет противовращение по отношению к печатному цилиндру 52 а. Одна из функций прижимного валика 54 а заключается в придании жесткости центральным частям печатного цилиндра 52 а, чтобы между валиком 50 а и печатным цилиндром 52 а обеспечивался единообразный натиск. Формный цилиндр или валик 50 а и печатный цилиндр 52 а взаимодействуют с образованием зоны контакта 56 а, через которую полотно 22 бумаги продвигается в ходе печатания. Размер зоны контакта 56 а соответствует захвату полотна 22 бумаги во время ее движения между формным цилиндром 50 а и печатным цилиндром 52 а. Давление, оказываемое зоной контакта на полотно бумаги, особо важно для гарантии надлежащего переноса состава с цилиндра на бумагу. Емкость 58 а содержит упомянутый выше образующий пленку состав для формирования полос на сигаретной бумаге. Емкость 58 а сообщается с соответствующим насосом 60 а, работающим с вязким, образующим пленку составом. Образующий пленку состав затем может поступать в соответствующий теплообменник 62 а, где температура образующего пленку состава повышается тем, что она находится в пределах 40-90 С приблизительно, чтобы вязкость образующего пленку состава соответствовала уровню,приемлемому для глубокой печати. Как упомянуто выше, вязкость для глубокой печати не должна превышать 0,2 Па/с (200 сП). Температура образующего пленку состава предпочтительно подобрана такой,чтобы вязкость была менее 0,1 Па/с (100 сП). Упомянут отдельный теплообменник 62 а, но может стать желательным температурное кондиционирование образующего пленку состава в самой емкости 58 а. Например, емкость 58 а может быть оборудована нагревательными элементами и перемешивающим устройством, чтобы поддерживать повышенную температуру для образующего пленку состава. Обеспечение температурного кондиционирования в емкости 58 а имеет преимущество упрощения выбора насоса и рабочих характеристик, т.к. насосу 60 а не приходится работать с образующим пленку составом повышенной вязкости из-за низких температур благодаря тому, что образующий пленку состав уже будет нагретым и поэтому менее вязким. Независимо от температурного кондиционирования в емкости 58 а или в отдельном теплообменнике 62 а важно, чтобы температурное кондиционирование происходило при температуре, подобранной для исключения подвулканизации образующего пленку состава. Подвулканизация может обусловить обесцвечивание образующего пленку состава и отрицательно сказаться на пленкообразующих характеристиках состава. При этом подвулканизация исключается, если образующий пленку состав пройдет температурное кондиционирование. Независимо от того, где именно происходит температурное кондиционирование, нагретый образующий пленку состав подается в соответствующий аппликатор 64 а, который распределяет образующий пленку состав по длине формного цилиндра 50 а. Распределение можно выполнить выливанием или распылением образующего пленку состава на формный цилиндр 50 а, либо просто доставкой жидкого образующего пленку состава в ванну 66 а образующего пленку состава, которая скапливается снизу формного цилиндра 50 а между формным цилиндром 50 а и коллектором 67 а. Цилиндр можно нагревать, чтобы предотвратить преждевременное охлаждение состава. Как правило, коллектор 67 а проходит вертикально вокруг формного валика 50 а до высоты, достаточной для скапливания ванны 66 а, но гораздо ниже верха формного цилиндра 50 а. Когда ванна 66 а достигает верха коллектора 67 а, то образующий пленку состав может течь через слив 68 а внизу устройства обратно в емкость 58 а. Таким образом, образующий пленку состав циркулирует по секции печатания, и-4 013723 может сохранять соответствующую вязкость печатания при помощи упомянутого устройства температурного кондиционирования. При вращении формного цилиндра 50 а по часовой стрелке через аппликатор 64 а и/или ванну 66 а,образующий пленку состав пристает к поверхности формного цилиндра 50 а, входя в выполненный в нем рельеф, при этом образуя полосы. При последующем вращении формного цилиндра 50 а к зоне контакта 56 а поверхность цилиндра проходит мимо соответствующего ракеля 70 а. Ракель 70 а продолжается вдоль длины формного цилиндра и установлен таким образом, что вытирает поверхность формного цилиндра 50 а. Таким образом, с тех участков формного цилиндра 50 а, которые образуют номинальный промежуток между соседними полосами, образующий пленку состав, по существу, вытирается, и при этом гравированные участки формного цилиндра, образующие сами полосы, продвигаются к зоне контакта 56 а,наполненной образующим пленку составом. При перемещении сигаретной бумаги 22 и поверхности формного цилиндра 50 а через зону контакта 56 а образующий пленку состав переносится на поверхность сигаретной бумаги 22. Линейная скорость сигаретной бумаги 22 соответствует касательной окружной скорости и формного цилиндра 50 а и печатного цилиндра 52 а при прохождении сигаретной бумаги 22 через зону контакта 56 а. Таким образом, исключено проскальзывание и/или отмарывание образующего пленку состава на сигаретной бумаге 22. Когда полосы на сигаретной бумаге 22 печатаются в первых печатных секциях 42, нагретый образующий пленку состав встречается с сигаретной бумагой 22 при комнатной температуре около 23 С, которая значительно ниже температуры образующего пленку состава, т.е. от около 40 С до около 90 С. При контакте с бумагой 22 температура образующего пленку состава резко снижается до температуры бумаги 22. Это резкое охлаждение происходит в течение нескольких процессов или механизмов теплопередачи. Бумага 22 имеет достаточно крупную тепловую массу по сравнению с толщиной и шириной первого слоя полосы, т.е. образующий пленку материал в полосе быстро, если не сразу, уравновешивается до температуры бумаги. Температура воздуха вблизи бумаги 22 и формного цилиндра 50 а тоже гораздо ниже температуры образующего пленку материала на поверхности формного цилиндра 50 а, в результате чего также происходит охлаждение до температуры окружающего воздуха. Помимо этого, перемещение поверхности формного цилиндра 50 а и также перемещение сигаретной бумаги 22 после печатания создает конвективное охлаждение образующего пленку материала. Комбинированный охлаждающий эффект этих механизмов теплопередачи обусловливает желатинирование образующего пленку материала на поверхности сигаретной бумаги 22. Желатинирование первого слоя полосы связывает воду в образующем пленку составе, в результате чего вода не проникает вглубь и не насыщает сигаретную бумагу 22. Поэтому волокна сигаретной бумаги 22 обычно не смачиваются водой в такой степени, чтобы волокна коробились и растягивались, вызывая коробление, морщинистость и/или складкообразование сигаретной бумаги 22. Как вариант - печатный цилиндр 52 а можно охлаждать для ускорения желатинирования образующего пленку состава на сигаретной бумаге. Для уменьшения абсорбции воды можно использовать дополнительные технологии. Например, ускорение застывания образующего пленку материала можно обеспечить смешиванием альгината с солью кальция,например с хлористым кальцием, на месте или за счет воздействия ультрафиолетовым излучением. При выходе сигаретной бумаги 22 из первой печатной секции 42 влаге в образующем пленку составе дают высохнуть. Для этого можно использовать соответствующие технические решения (не показаны). Сигаретная бумага с первым слоем полос, отпечатанных в первой секции 42 глубокой печати, затем проходит по регулирующему цилиндру 72b второй секции 44 глубокой печати. Формный цилиндр 50b второй печатной секции имеет на своей поверхности рельеф, предназначенный для печати второго слоя полос. Глубина рельефа на поверхности формного цилиндра 50b приблизительно в 1,5 раза превышает глубину рельефа на первом формном цилиндре 50 а. Второй слой полос предпочтительно равен первому слою полос по ширине (в направлении движения бумаги) и по длине (в направлении, поперечном движению бумаги). Формный цилиндр 50b второй печатной секции 44 поэтому должен совмещаться с формным цилиндром 50 а первой печатной секции 42. Известны различные технологии совмещения, и для обеспечения правильного совмещения можно использовать регулирующий цилиндр 72b. В частности,длина сигаретной бумаги 22 между зоной контакта 56 а первой печатной секции 42 и зоной контакта 56b второй печатной секции 44 зависит от вертикального положения регулирующего цилиндра 72b. Путем регулирования положения цилиндра 72b можно обеспечить и, если необходимо, отрегулировать должное совмещение между первой и второй печатными секциями 42, 44. При перемещении сигаретной бумаги 22 из второй печатной секции 44 к третьей печатной секции 46 образующий пленку состав, нанесенный во второй печатной секции 44, имеет достаточное время, чтобы высохнуть. После прохождения регулирующего валика 72 с третьей печатной секции 46 сигаретная бумага 22 поступает в зону контакта 56 с третьей печатной секции 46, где наносят третий слой полос. Формный цилиндр 50 с третьей печатной секции 46 имеет поверхность с рельефом, предназначенную для печати третьего слоя полос. Глубина рельефа на поверхности формного цилиндра 50 с в около 2,5 раза превышает глубину рельефа на первом формном цилиндре 50 а. Второй слой полос предпочтительно по ширине (в направлении движения бумаги) и по длине (в направлении, поперечном движению-5 013723 бумаги) равен и первому слою, и второму слою полосы. Формный цилиндр 50 с третьей печатной секции 44 поэтому должен иметь совмещение с формным цилиндром 50b второй печатной секции 44. Как упомянуто выше, регулирующий цилиндр 72 с может осуществлять функцию совмещения. После выхода из третьей печатной секции 46 третьему слою полос дают высохнуть - до поступления к направляющему валику 74. При необходимости можно использовать дополнительные печатные секции (не показаны). Сигаретная бумага 22 с многослойными полосами затем собирается на сборном рулоне 48. Полосы 30 наносят с низкой массой покрытия. Например, общая масса покрытия может быть в пределах от около 0,5 до около 15 г/м 2 для множественных слоев полос 30. Предпочтительная масса покрытия может составлять около 2 г/м 2. При этих значениях массы покрытия толщина многослойных полос 30(фиг. 3) составляет предпочтительно менее чем около 20% толщины сигаретной бумаги и может быть меньше 5% толщины сигаретной бумаги. Толщина первого слоя 32 полосы 30, нанесенной в первой секции глубокой печати, предпочтительно меньше 4% толщины сигаретной бумаги, и может быть менее 1% толщины сигаретной бумаги. То есть толщина первого слоя небольшая по отношению к толщине находящейся под ней сигаретной бумаги. При нагревании образующего пленку состава желатинирование образующей пленку смеси при охлаждении увеличивается. Соответственно, при резком охлаждении образующего пленку состава на поверхности сигаретной бумаги 22 происходит желатинирование. Желатинирование связывает некоторую часть воды состава и предотвращает попадание воды в волокна сигаретной бумаги. Это обстоятельство также снижает вероятность того, что напечатание водного образующего пленку состава обусловит коробление или другие изъяны получаемой сигаретной бумаги, имеющей полосы. Способ изготовления имеющей полосы сигаретной бумаги согласно этому изобретению будет очевиден специалистам в данной области техники из приводимого выше описания; тем не менее, этот способ резюмируется ниже. Сигаретная бумага с рулона 40 (фиг. 4) подается вперед в виде полотна 22 бумаги в первую печатную секцию 42. В первой печатной секции 42 устройство глубокой печати печатает первый слой образующего пленку состава на сигаретной бумаге 22. Этот этап печатания включает в себя нагревание образующего пленку состава до температуры, при которой вязкость образующего пленку состава снижается ниже порогового значения для глубокой печати, исключая температуру, при которой может произойти подвулканизация образующего пленку материала. Нагревание снижает вязкость образующего пленку материала приблизительно ниже 0,2 Па/с (200 сП), и наиболее предпочтительно до 0,1 Па/с (100 сП) или менее. Нагретый образующий пленку состав наносят на имеющую рисунок поверхность вращающегося формного цилиндра 50 а. Нанесение состава на имеющую рисунок поверхность можно выполнить выливанием или распылением состава на рельефную поверхность, или за счет движения рельефной поверхности через ванну нагретого состава. Независимо от применяемого метода нанесения лишний состав вытирают с рельефной поверхности формного цилиндра 50 а ракелем. Затем вращающаяся поверхность формного валика 50 а контактирует с движущейся сигаретной бумагой во время ее перемещения через зону контакта 56 а. При этом образующий пленку состав переносится с имеющей рисунок поверхности формного цилиндра 50 а на сигаретную бумагу 22 и резко охлаждается при контакте с поверхностью сигаретной бумаги. Желатинирование образующего пленку состава на поверхности сигаретной бумаги 22 связывает по меньшей мере часть свободной воды в образующем пленку составе, и поэтому находящаяся в составе вода не нарушает плоскостности сигаретной бумаги и не вызывает складкообразования, коробления и/или морщинистости. Первый слой 32 полос 30 затем высыхает, когда сигаретная бумага 22 продолжает прохождение операций печатания. После высыхания первого слоя 32 он поступает во вторую секцию 44 глубокой печати, где наносят второй слой полос 34. Выполнение печатания методом глубокой печати во второй секции 44 и используемый образующий пленку состав здесь тот же, что и в первой печатной секции 42. Но рельефная поверхность второго формного цилиндра 50b создана таким образом, что толщина наносимых им полос превышает толщину первого слоя. Второй слой каждой полосы печатают на первом слое с теми же размерами по ширине и длине, что и первый слой. После высыхания второго слоя полос сигаретная бумага поступает в третью секцию 46 глубокой печати, где на втором слое можно напечатать третий слой согласно описываемому выше порядку. В третьей секции 46 рельефная поверхность формного цилиндра выполнена таким образом, что толщина наносимых полос превышает толщину второго слоя. После напечатания всех нужных слоев на сигаретной бумаге 22 бумагу сматывают на сборный рулон 48 для последующего использования для изготовления сигарет. Используемые здесь термины и фразы не должны истолковываться с математической или геометрической точностью, напротив - геометрическую терминологию следует истолковывать как приблизительно или похоже означающую геометрические термины и понятия. Термин около, используемый в связи с цифрами, предполагает, что эта цифра имеет допуск в 5% в большую или меньшую сторону. Также термины как правило, по существу включают в себя и точные значения соответствующих-6 013723 терминов и понятий, и также предусматривают целесообразное отклонение, соответствующее форме,функции и/или значению. Специалистам в данной области техники будет ясно, что данное описание излагает новую, целесообразную и обладающую изобретательским уровнем прогрессивную бумагу с напечатанными на ней за множество проходов полосами. Также очевидно, что в различных аспектах подробно описываемого выше изобретения возможны многие модификации, варианты, замены и эквиваленты. Соответственно,прямо выраженным образом предполагается, что все эти модификации, варианты, замены и эквиваленты в рамках идеи и объема изобретения включены в приводимую ниже формулу изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сигаретная обертывающая бумага, содержащая полотно бумаги, имеющей приблизительную пористость более 20 Кореста; множество полос на полотне, причем полосы являются, по существу, параллельными и отделены друг от друга номинальным расстоянием, превышающим ширину полос, но меньшим, чем номинальная длина табачного стержня сигареты; при этом каждая полоса содержит желатинированный образующий пленку состав, который желатинируется при охлаждении до комнатной температуры так, что часть свободной воды в образующем пленку составе становится связанной и не способной к смачиванию или проникновению в находящиеся под ней волокна полотна бумаги, и который содержит по меньшей мере два слоя; при этом значения пористости через полосу и находящуюся под ней бумагу находятся в пределах 0-15 Кореста. 2. Сигаретная обертывающая бумага по п.1, в которой слои каждой полосы содержат водорастворимую образующую пленку смесь. 3. Сигаретная обертывающая бумага по п.1 или 2, в которой образующая пленку смесь выбрана из группы, состоящей из крахмала, альгината, ирландского моха, хьюаровой смолы, пектина, карбоната кальция и цитратов. 4. Сигаретная обертывающая бумага по пп.1, 2 или 3, в которой слои каждой полосы имеют массу покрытия состава в пределах 0,5-15 г/м 2. 5. Сигаретная обертывающая бумага по п.4, в которой масса покрытия состава составляет около 5 г/м 2. 6. Сигаретная обертывающая бумага по любому из пп.1-5, в которой первый слой контактирует с бумагой и второй слой находится на первом слое. 7. Сигаретная обертывающая бумага по п.6, в которой третий слой находится на втором слое. 8. Печатный состав для сигаретной бумаги, содержащий воду и около 20-50 вес.% образующей пленку смеси; причем печатный состав имеет вязкость ниже чем около 0,1 Па/с (100 сП) при температуре в пределах 40-90 С; и вязкость, превышающую около 0,2 Па/с (200 сП) при температуре около 23 С. 9. Печатный состав по п.8, в котором образующая пленку смесь выбрана из группы, состоящей из крахмала, альгината, ирландского моха, хьюаровой смолы, пектина, карбоната кальция и из цитратов. 10. Способ изготовления имеющей полосы сигаретной бумаги, включающий в себя этапы, согласно которым подают сигаретную бумагу в первую печатную секцию; печатают первый слой образующего пленку состава, содержащего вязкий водный раствор 20-50 вес.% образующей пленку смеси, включая следующие этапы: нагревают образующий пленку состав; наносят нагретый образующий пленку состав на рельефный формный цилиндр; осуществляют контакт поступающей сигаретной бумаги с рельефным формным цилиндром и осуществляют желатинирование образующего пленку состава посредством контакта с поверхностью сигаретной бумаги так, что часть свободной воды в образующем пленку составе становится связанной и не способной к смачиванию или проникновению в находящиеся под ней волокна полотна бумаги, в результате чего образующий пленку состав не нарушает плоскостности сигаретной бумаги; и печатают, по меньшей мере, второй слой образующего пленку состава на первом слое.

МПК / Метки

Метки: методоm, имеющая, бумага, отпечатанная, глубокой, полосы, сигаретная, печати

Код ссылки

<a href="https://eas.patents.su/9-13723-otpechatannaya-metodom-glubokojj-pechati-imeyushhaya-polosy-sigaretnaya-bumaga.html" rel="bookmark" title="База патентов Евразийского Союза">Отпечатанная методом глубокой печати имеющая полосы сигаретная бумага</a>

Предыдущий патент: Узел иглы в системе предварительно заполненного шприца

Следующий патент: Способ повышения эффективности измельчения руд, минералов и концентратов

Случайный патент: Способ переработки окисленной никелькобальтовой руды (варианты)