Низколегированная сталь с высокой прочностью на разрыв и высокой стойкостью к сульфидному растрескиванию под напряжением

Номер патента: 19473

Опубликовано: 31.03.2014

Авторы: Пьетт Мишель, Кульгемайер Аксель, Бош Кристоф, Лейе Жан

Формула / Реферат

1. Низколегированная сталь с высокой прочностью на разрыв и стойкая к сульфидному растрескиванию под напряжением, отличающаяся тем, что она содержит, мас.%:

С: 0,3-0,5%;

Si: 0,1-0,5%;

Mn: 0,1-1%;

Р: 0,03% или меньше;

S: 0,005% или меньше;

Cr: 0,3-1,5%;

Мо: 1,0%-1,5%;

Al: 0,01-0,1%;

V: 0,03-0,06%;

Nb: 0,04-0,15%;

Ti: 0-0,015%;

N: 0,01% или меньше;

остальное - Fe и неизбежные примеси.

2. Сталь по п.1, отличающаяся тем, что в ней содержание С находится в пределах 0,3-0,4%.

3. Сталь по любому из пп.1, 2, отличающаяся тем, что в ней содержание Mn находится в пределах 0,2-0,5%.

4. Сталь по любому из пп.1-3, отличающаяся тем, что в ней содержание Cr находится в пределах 0,6-1,2%.

5. Сталь по п.1, отличающаяся тем, что в ней содержание Мо находится в пределах 1,1-1,4%.

6. Сталь по любому из пп.1-5, отличающаяся тем, что в ней содержание S составляет 0,003% или меньше.

7. Сталь по любому из пп.1-6, отличающаяся тем, что в ней содержание Al находится в пределах 0,01-0,05%.

8. Сталь по любому из пп.1-7, отличающаяся тем, что в ней содержание V находится в пределах 0,03-0,05%.

9. Сталь по любому из пп.1-8, отличающаяся тем, что в ней содержание Nb находится в пределах 0,06-0,10%.

10. Сталь по любому из пп.1-9, отличающаяся тем, что в ней эффективное содержание бора равно нулю, эффективное содержание бора равно

Beff=max (0; B-max (0; 10 (N/14-Ti/48))).

11. Трубный продукт для углеводородных скважин, содержащих сероводород (H2S), выполненный из стали по любому из пп.1-10 и имеющий после термической обработки прочность на разрыв, составляющую 862 МПа (125 тысяч фунтов на кв.дюйм) или больше.

Текст

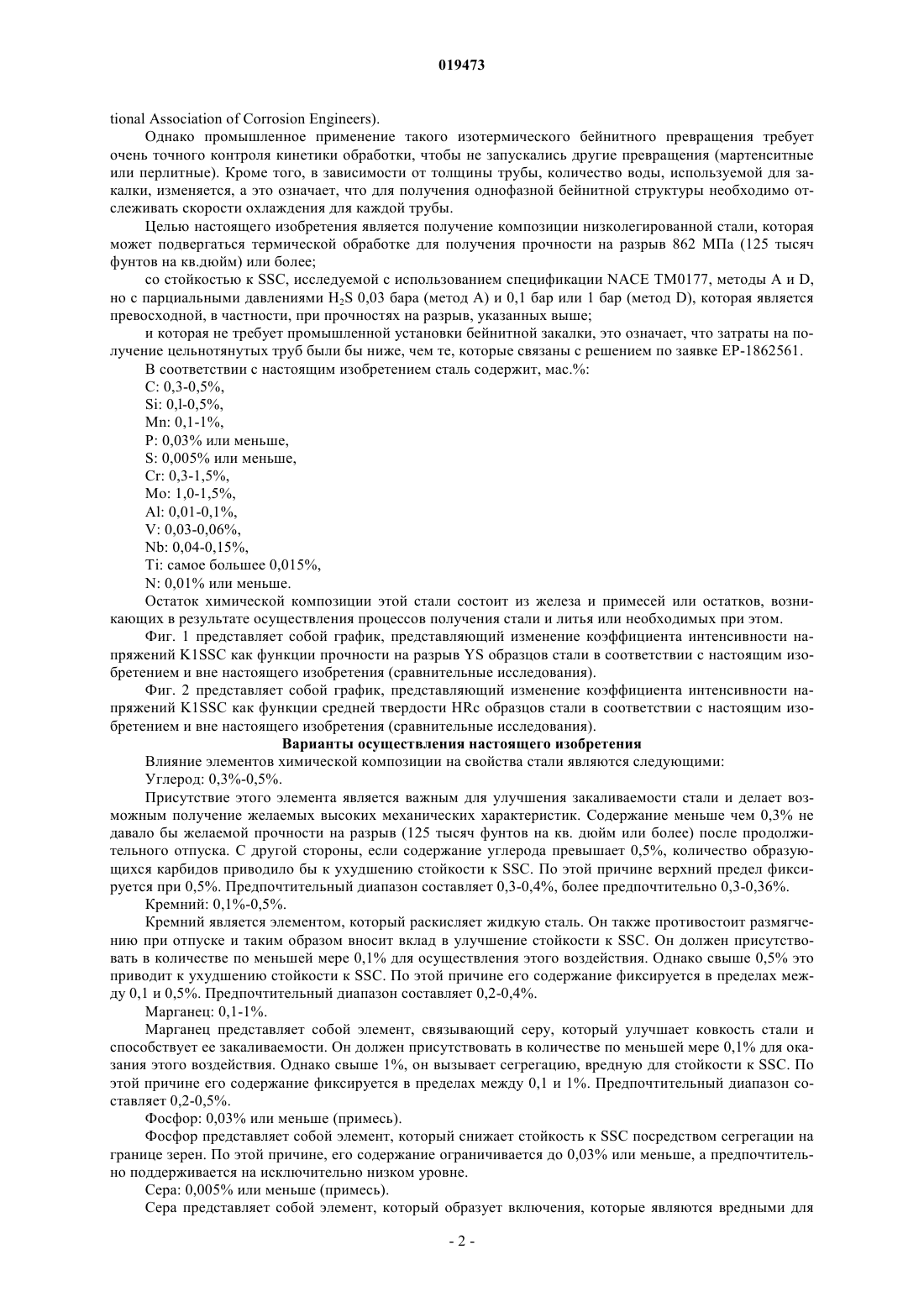

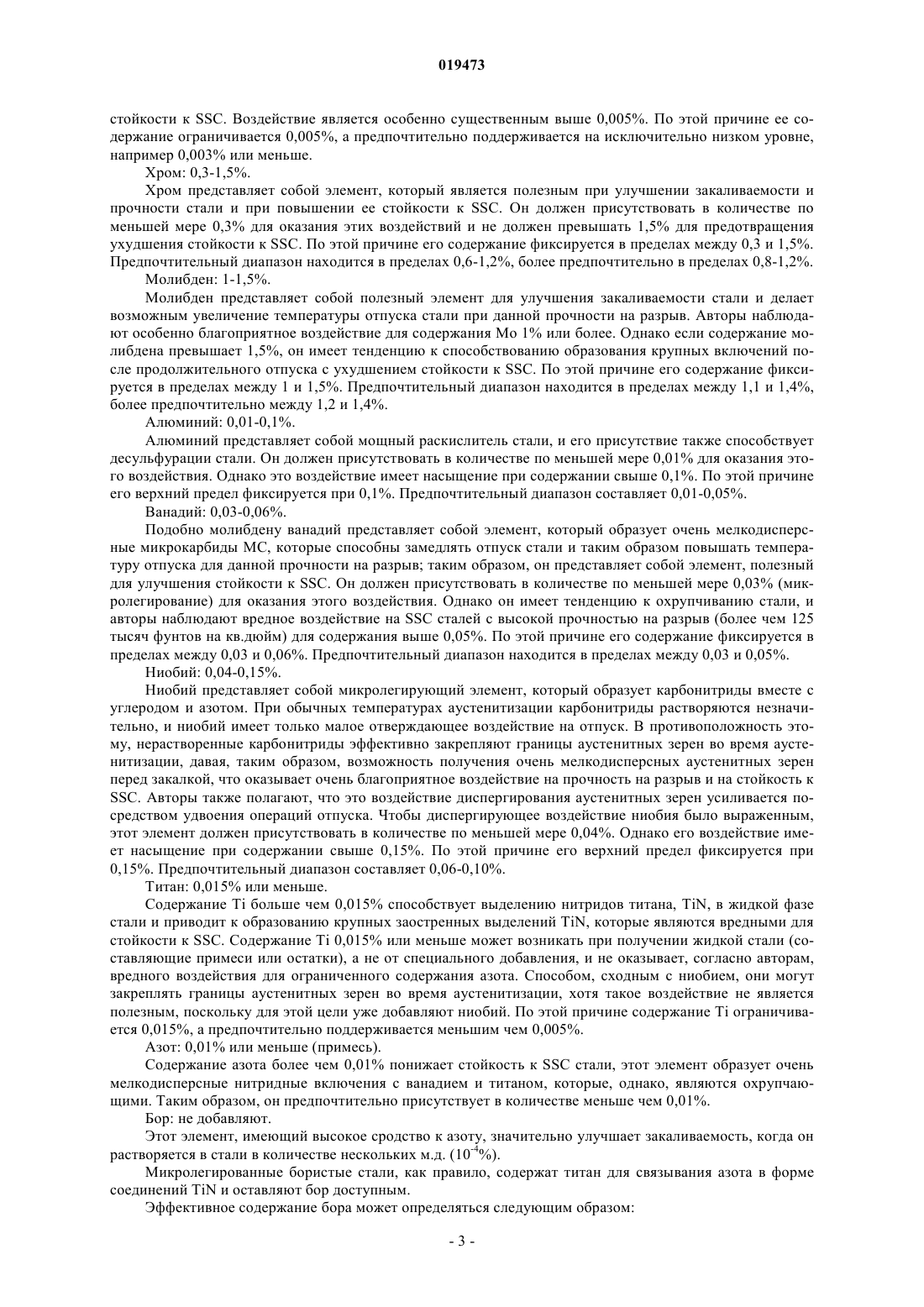

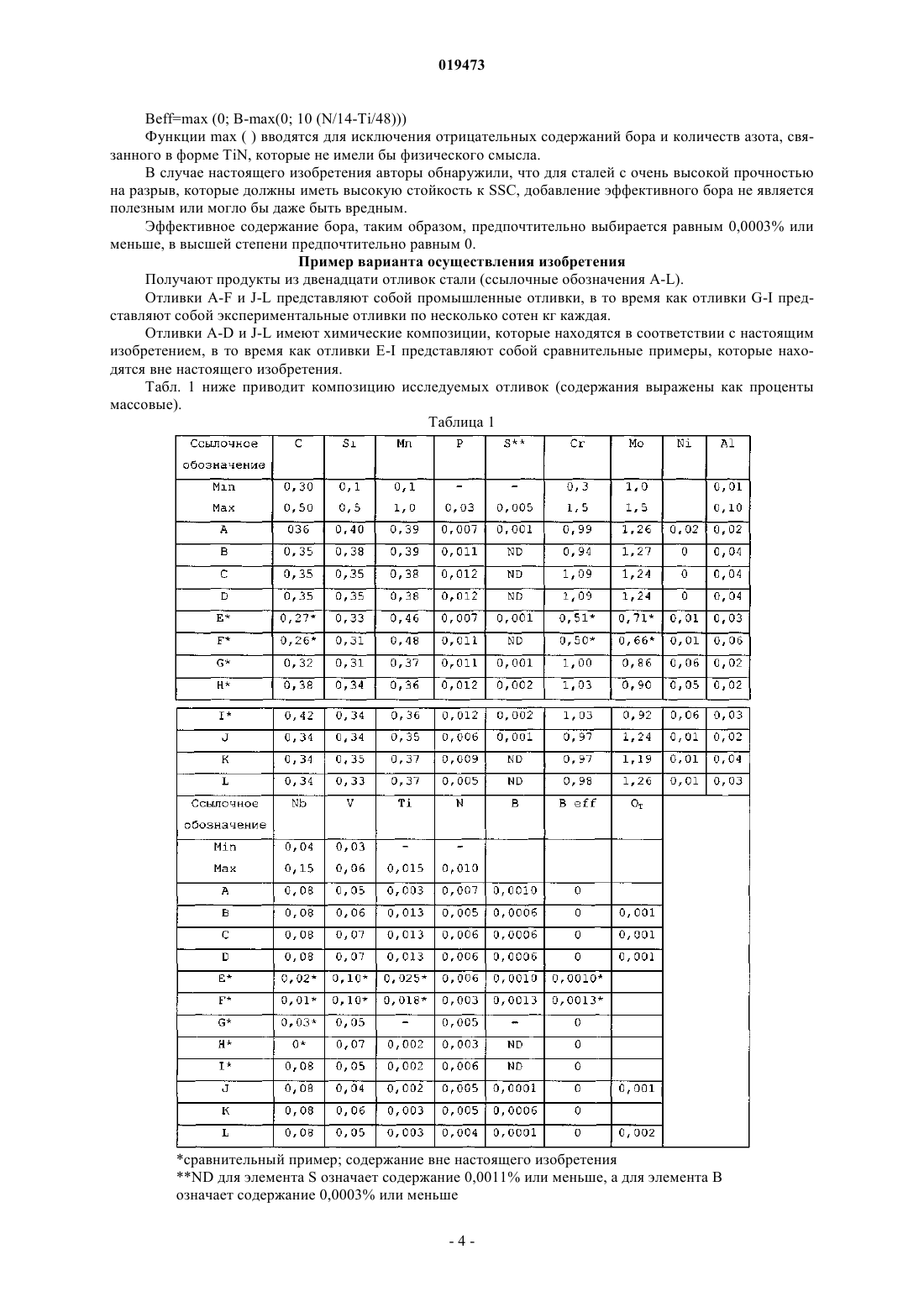

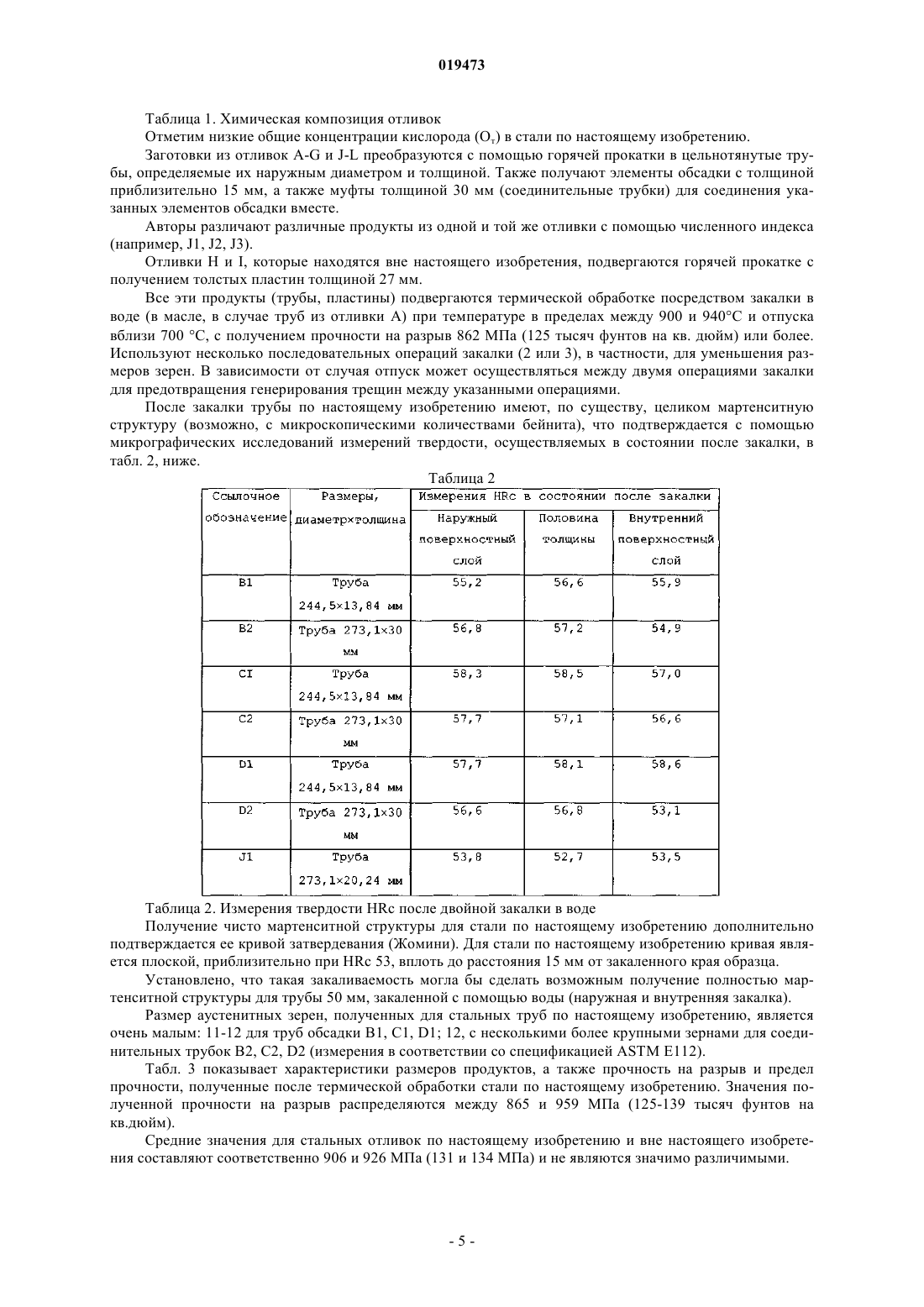

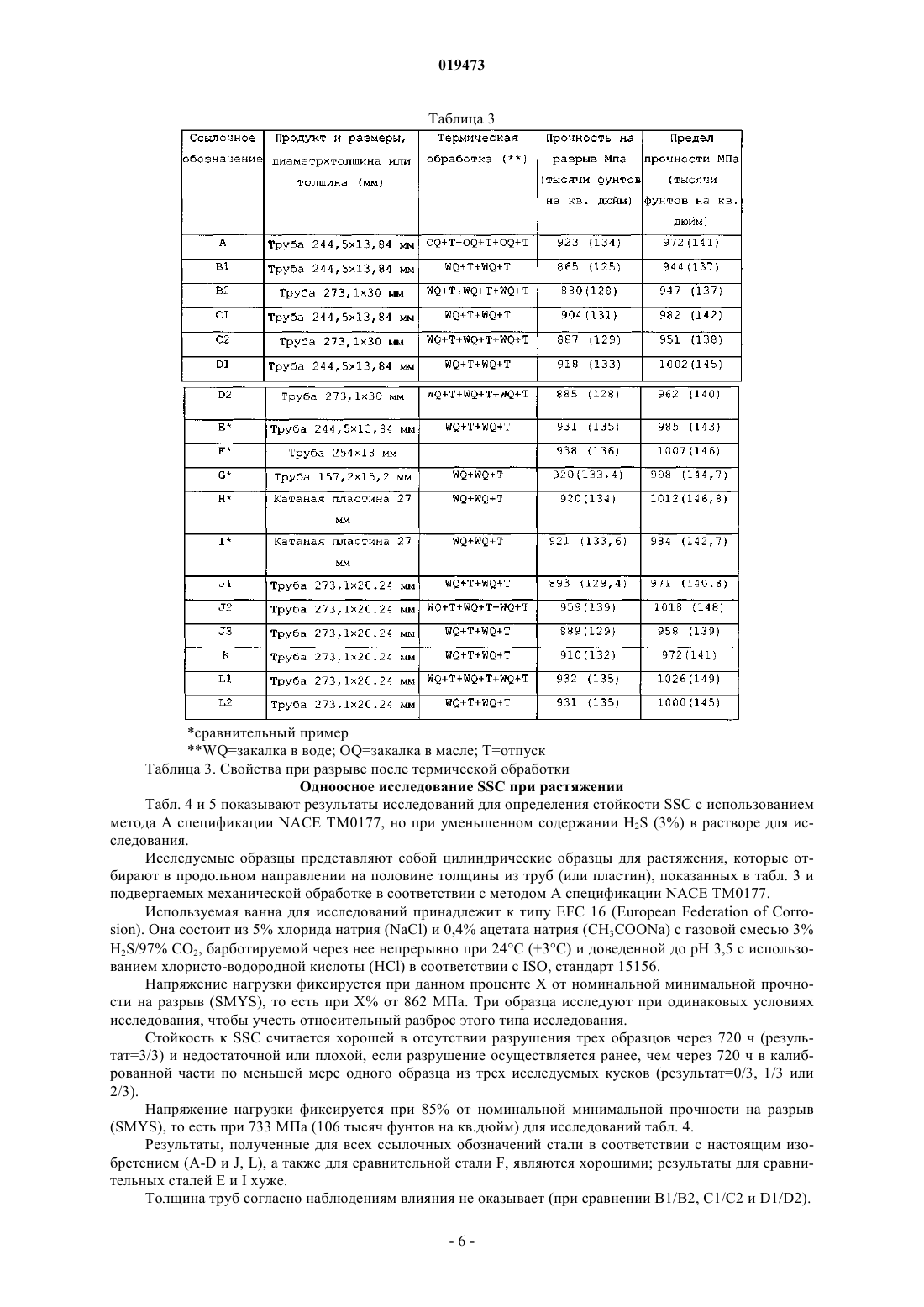

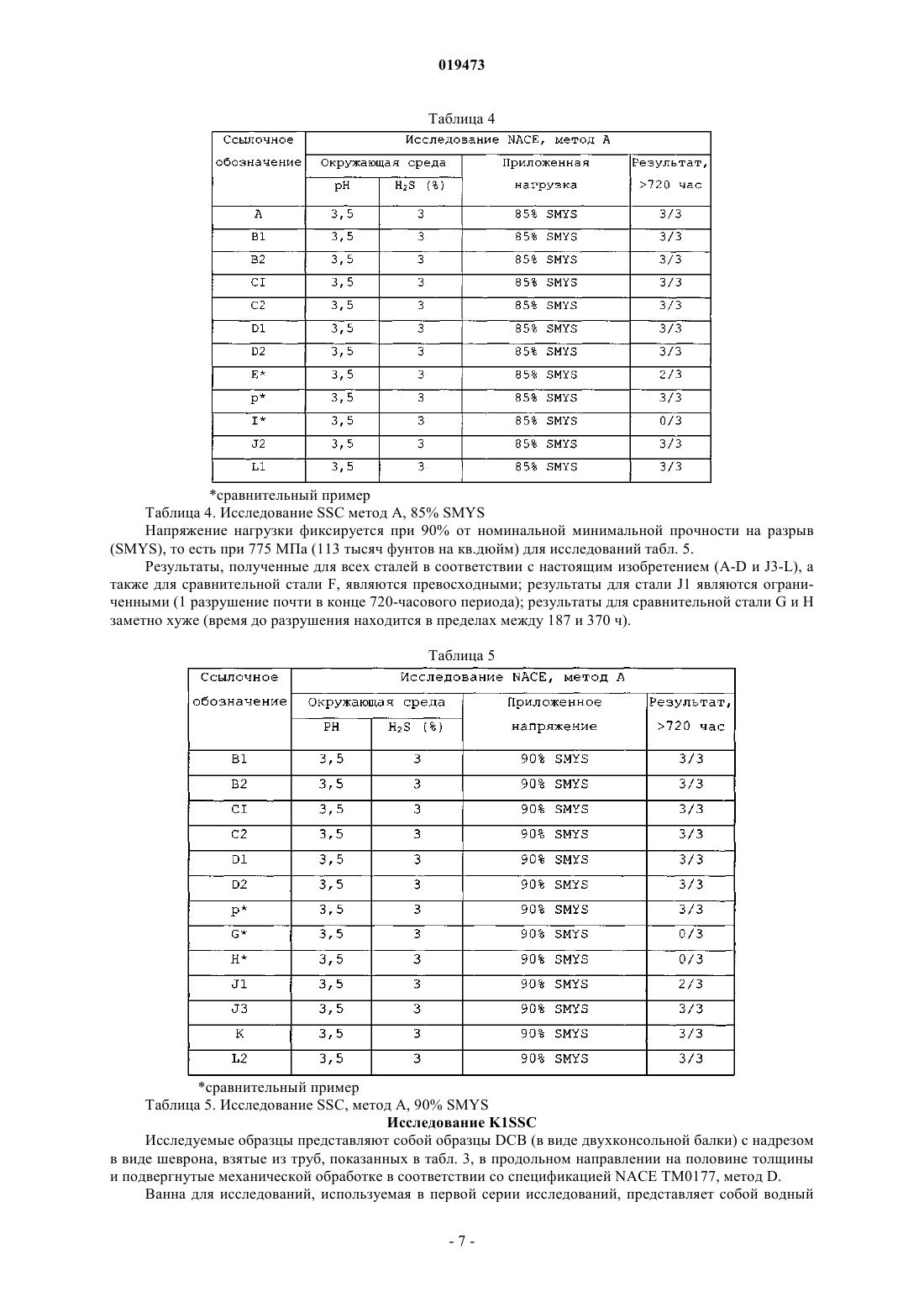

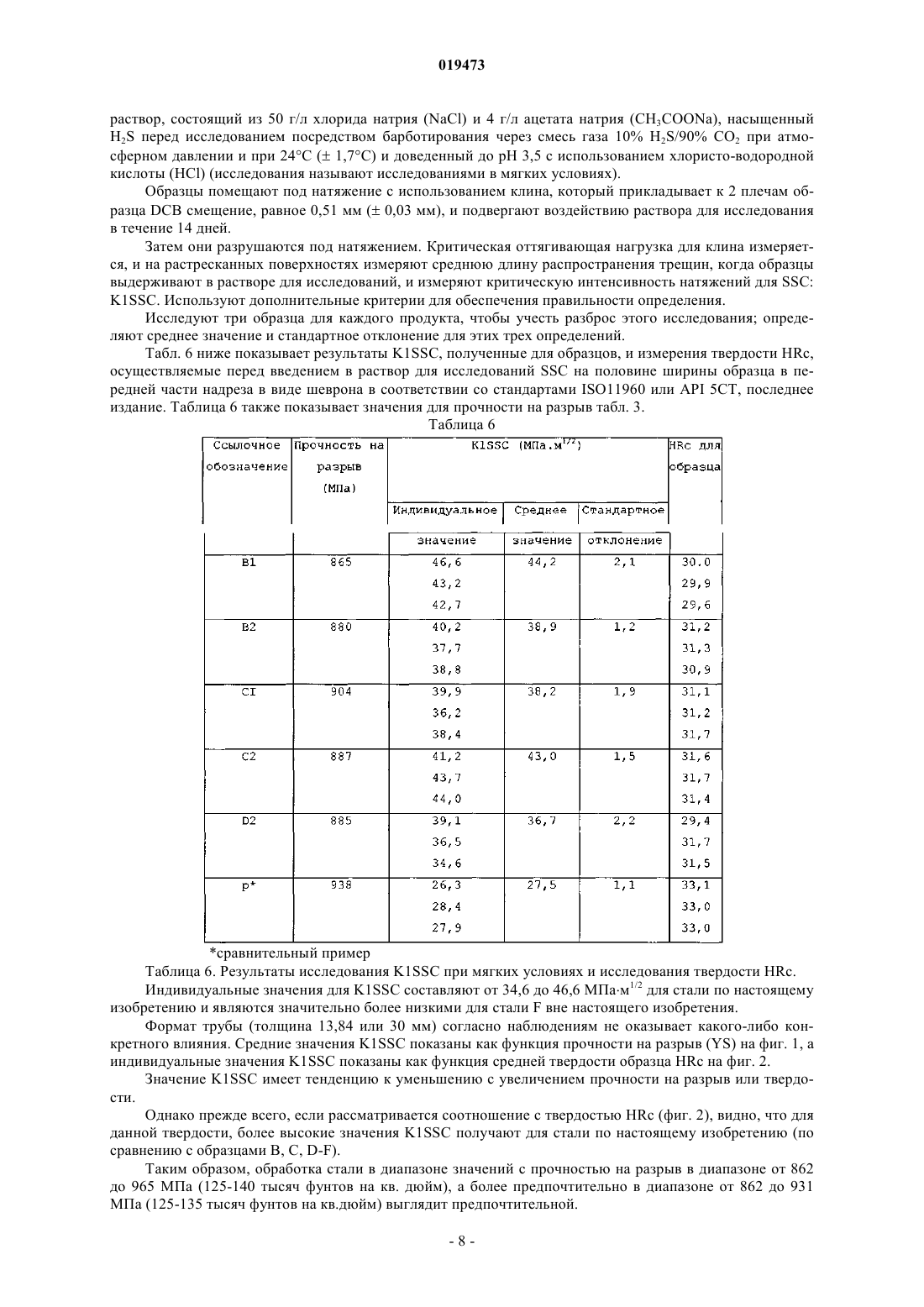

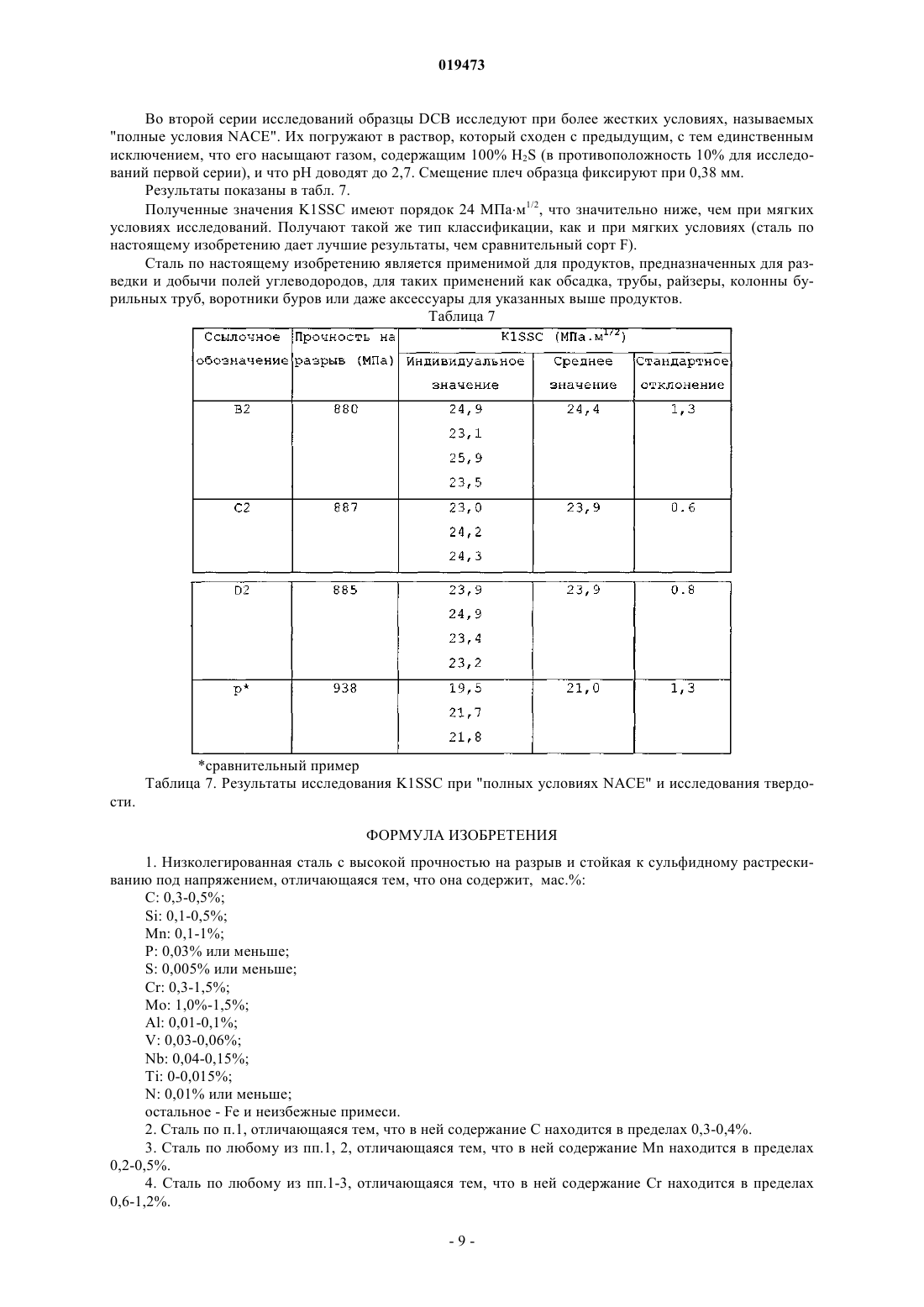

НИЗКОЛЕГИРОВАННАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАЗРЫВ И ВЫСОКОЙ СТОЙКОСТЬЮ К СУЛЬФИДНОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ Сталь содержит, мас.%: С 0,3-0,5%, Si 0,1-0,5%, Мn 0,1-1%, Р 0,03% или меньше, S 0,005% или меньше, Cr 0,3-1,5%, Мо 1,0-1,5%, Al 0,01-0,1%, V 0,03-0,06%, Nb 0,04-0,15%, Ti 0-0,015%, N 0,01% или меньше, остальная часть химической композиции стали состоит из Fe и примесей или остатков,возникающих в результате осуществления процессов получения стали и литья или необходимых для этого. Сталь делает возможным получение цельнотянутых труб с прочностью на разрыв после термической обработки, равной 862 МПа или более, которые, в частности, являются стойкими к(71)(73) Заявитель и патентовладелец: ВАЛЛУРЕК МАННЕСМАНН ОЙЛ ЭНД ГЭС ФРАНС (FR) Настоящее изобретение относится к низколегированным сталям с высокой прочностью на разрыв,которые имеют превосходные свойства в отношении сульфидного растрескивания под напряжением. В частности, настоящее изобретение может применяться к трубным продуктам для углеводородных скважин, содержащих сероводород (H2S). Открытие и разработка все более глубоких углеводородных скважин, которые подвергаются воздействию все более высоких давлений при все более высоких температурах и во все более коррозионных средах, в частности, когда они содержат сероводород, означает, что потребность в использовании низколегированных труб как с высокой прочностью на разрыв, так и с высокой стойкостью к сульфидному растрескиванию под напряжением, все время возрастает. Присутствие сероводорода H2S ответственно за опасную форму трещинообразования в низколегированных сталях с высокой прочностью на разрыв, которая известна как SSC (сульфидное растрескивание под напряжением), которая может влиять как на элементы обсадки, так и на трубы, райзеры или бурильные трубы и связанные с ними продукты. Сероводород также представляет собой газ, который смертельно опасен для человека при дозах несколько десятков миллионных долей (м.д.). Таким образом,стойкость к сульфидному растрескиванию под напряжением имеет особую важность для нефтяных компаний, поскольку она важна для безопасности как оборудования, так и персонала. В течение последних десятилетий наблюдается успешная разработка низколегированных сталей,которые являются очень стойкими к H2S, при минимальных номинальных прочностях на разрыв, которые становятся все выше и выше: 552 МПа (80 тысяч фунтов на кв.дюйм), 621 МПа (90 тысяч фунтов на кв.дюйм), 655 МПа (95 тысяч фунтов на кв.дюйм), а в последнее время, 758 МПа (110 тысяч фунтов на кв.дюйм). Сегодняшние углеводородные скважины достигают глубин в несколько тысяч метров и масса колонн из труб, обрабатываемых для получения стандартных уровней прочности на разрыв, является, таким образом, очень высокой. Кроме того, давления в углеводородных резервуарах могут быть очень высокими, порядка нескольких сотен бар, и присутствие H2S даже при относительно низких уровнях порядка 10-100 м.д. приводит к возникновению парциальных давлений порядка 0,001-0,1 бар, которые достаточны, когда рН низкий, для возникновения явлений SSC, если материал труб является непригодным для использования. В дополнение к этому, использование низколегированных сталей, объединяющих минимальную номинальную прочность на разрыв 862 МПа (125 тысяч фунтов на кв. дюйм) с хорошей стойкостью к сульфидному растрескиванию под напряжением особенно необходимо в таких колоннах. По этой причине авторы рассматривают получение низколегированной стали как с минимальной номинальной прочностью на разрыв 862 МПа (125 тысяч фунтов на кв. дюйм), так и с хорошими свойствами SSC, что является сложным, поскольку, как хорошо известно, стойкость SSC для низколегированных сталей уменьшается, когда повышается их прочность на разрыв. Заявка на патент ЕР-1862561 предлагает низколегированную сталь с высокой прочностью на разрыв(862 МПа или более) и превосходной стойкостью SSC, описывает химическую композицию, которая преимущественно ассоциируется с термической обработкой для изотермического бейнитного превращения в диапазоне температур 400-600 С. Для получения низколегированной стали с высокой прочностью на разрыв хорошо известно осуществление термической обработки для закалки и отпуска при относительно низкой температуре (меньше чем 700 С) у стали, легированной Cr-Мо. Однако в соответствии с заявкой на патент ЕР-1862561 низкотемпературный отпуск способствует возникновению высокой плотности дислокаций и выделению крупных карбидов М 23 С 6 на границах зерен, что приводит к возникновению плохих свойств в части SSC. Заявка на патент ЕР-1892561, таким образом, предлагает улучшить стойкость к SSC посредством увеличения температуры отпуска для уменьшения плотности дислокаций и для ограничения выделения крупных карбидов на границах зерен посредством ограничения общего содержания (Cr+Мо) до значения в пределах от 1,5 до 3%. Однако, поскольку при этом возникает риск того, что прочность на разрыв стали упадет из-за высокой температуры отпуска, заявка на патент ЕР-1862561 предлагает повышение содержания С (в пределах между 0,3 и 0,6%), сочетаемое с достаточным добавлением Мо и V (от 0,05 и 0,3% соответственно до 0,5% или больше) для выделения мелкодисперсных карбидов МС. Однако при этом имеется риск того, что такое увеличение содержания С вызовет появления закалочных трещин при обычной термической обработке (закалка в воде+отпуск), и поэтому заявка на патент ЕР-1862561 предлагает термическую обработку в виде изотермического бейнитного превращения в диапазоне температуры 400-600 С, которая делает возможным предотвращение трещинообразования во время закалки в воде сталей с высокими содержаниями углерода, а также образование смешанных мартенситных-бейнитных структур, которые считаются вредными для SSC в случае более мягкой закалки,например, с помощью масла. Полученная бейнитная структура (эквивалентная, в соответствии с ЕР-1862561 мартенситной структуре, получаемой с помощью обычной термической обработки закалка+отпуск) имеет высокую прочность на разрыв (862 МПа или более или 125 тысяч фунтов на кв.дюйм), сочетающуюся с превосходными свойствами в части SSC, исследуемыми с использованием NACE TM0177, методы А и D (Na-1 019473tional Association of Corrosion Engineers). Однако промышленное применение такого изотермического бейнитного превращения требует очень точного контроля кинетики обработки, чтобы не запускались другие превращения (мартенситные или перлитные). Кроме того, в зависимости от толщины трубы, количество воды, используемой для закалки, изменяется, а это означает, что для получения однофазной бейнитной структуры необходимо отслеживать скорости охлаждения для каждой трубы. Целью настоящего изобретения является получение композиции низколегированной стали, которая может подвергаться термической обработке для получения прочности на разрыв 862 МПа (125 тысяч фунтов на кв.дюйм) или более; со стойкостью к SSC, исследуемой с использованием спецификации NACE TM0177, методы А и D,но с парциальными давлениями H2S 0,03 бара (метод А) и 0,1 бар или 1 бар (метод D), которая является превосходной, в частности, при прочностях на разрыв, указанных выше; и которая не требует промышленной установки бейнитной закалки, это означает, что затраты на получение цельнотянутых труб были бы ниже, чем те, которые связаны с решением по заявке ЕР-1862561. В соответствии с настоящим изобретением сталь содержит, мас.%: С: 0,3-0,5%,Si: 0,l-0,5%,Mn: 0,1-1%,Р: 0,03% или меньше,S: 0,005% или меньше,Cr: 0,3-1,5%,Мо: 1,0-1,5%,Al: 0,01-0,1%,V: 0,03-0,06%,Nb: 0,04-0,15%,Ti: самое большее 0,015%,N: 0,01% или меньше. Остаток химической композиции этой стали состоит из железа и примесей или остатков, возникающих в результате осуществления процессов получения стали и литья или необходимых при этом. Фиг. 1 представляет собой график, представляющий изменение коэффициента интенсивности напряжений K1SSC как функции прочности на разрыв YS образцов стали в соответствии с настоящим изобретением и вне настоящего изобретения (сравнительные исследования). Фиг. 2 представляет собой график, представляющий изменение коэффициента интенсивности напряжений K1SSC как функции средней твердости HRc образцов стали в соответствии с настоящим изобретением и вне настоящего изобретения (сравнительные исследования). Варианты осуществления настоящего изобретения Влияние элементов химической композиции на свойства стали являются следующими: Углерод: 0,3%-0,5%. Присутствие этого элемента является важным для улучшения закаливаемости стали и делает возможным получение желаемых высоких механических характеристик. Содержание меньше чем 0,3% не давало бы желаемой прочности на разрыв (125 тысяч фунтов на кв. дюйм или более) после продолжительного отпуска. С другой стороны, если содержание углерода превышает 0,5%, количество образующихся карбидов приводило бы к ухудшению стойкости к SSC. По этой причине верхний предел фиксируется при 0,5%. Предпочтительный диапазон составляет 0,3-0,4%, более предпочтительно 0,3-0,36%. Кремний: 0,1%-0,5%. Кремний является элементом, который раскисляет жидкую сталь. Он также противостоит размягчению при отпуске и таким образом вносит вклад в улучшение стойкости к SSC. Он должен присутствовать в количестве по меньшей мере 0,1% для осуществления этого воздействия. Однако свыше 0,5% это приводит к ухудшению стойкости к SSC. По этой причине его содержание фиксируется в пределах между 0,1 и 0,5%. Предпочтительный диапазон составляет 0,2-0,4%. Марганец: 0,1-1%. Марганец представляет собой элемент, связывающий серу, который улучшает ковкость стали и способствует ее закаливаемости. Он должен присутствовать в количестве по меньшей мере 0,1% для оказания этого воздействия. Однако свыше 1%, он вызывает сегрегацию, вредную для стойкости к SSC. По этой причине его содержание фиксируется в пределах между 0,1 и 1%. Предпочтительный диапазон составляет 0,2-0,5%. Фосфор: 0,03% или меньше (примесь). Фосфор представляет собой элемент, который снижает стойкость к SSC посредством сегрегации на границе зерен. По этой причине, его содержание ограничивается до 0,03% или меньше, а предпочтительно поддерживается на исключительно низком уровне. Сера: 0,005% или меньше (примесь). Сера представляет собой элемент, который образует включения, которые являются вредными для стойкости к SSC. Воздействие является особенно существенным выше 0,005%. По этой причине ее содержание ограничивается 0,005%, а предпочтительно поддерживается на исключительно низком уровне,например 0,003% или меньше. Хром: 0,3-1,5%. Хром представляет собой элемент, который является полезным при улучшении закаливаемости и прочности стали и при повышении ее стойкости к SSC. Он должен присутствовать в количестве по меньшей мере 0,3% для оказания этих воздействий и не должен превышать 1,5% для предотвращения ухудшения стойкости к SSC. По этой причине его содержание фиксируется в пределах между 0,3 и 1,5%. Предпочтительный диапазон находится в пределах 0,6-1,2%, более предпочтительно в пределах 0,8-1,2%. Молибден: 1-1,5%. Молибден представляет собой полезный элемент для улучшения закаливаемости стали и делает возможным увеличение температуры отпуска стали при данной прочности на разрыв. Авторы наблюдают особенно благоприятное воздействие для содержания Мо 1% или более. Однако если содержание молибдена превышает 1,5%, он имеет тенденцию к способствованию образования крупных включений после продолжительного отпуска с ухудшением стойкости к SSC. По этой причине его содержание фиксируется в пределах между 1 и 1,5%. Предпочтительный диапазон находится в пределах между 1,1 и 1,4%,более предпочтительно между 1,2 и 1,4%. Алюминий: 0,01-0,1%. Алюминий представляет собой мощный раскислитель стали, и его присутствие также способствует десульфурации стали. Он должен присутствовать в количестве по меньшей мере 0,01% для оказания этого воздействия. Однако это воздействие имеет насыщение при содержании свыше 0,1%. По этой причине его верхний предел фиксируется при 0,1%. Предпочтительный диапазон составляет 0,01-0,05%. Ванадий: 0,03-0,06%. Подобно молибдену ванадий представляет собой элемент, который образует очень мелкодисперсные микрокарбиды МС, которые способны замедлять отпуск стали и таким образом повышать температуру отпуска для данной прочности на разрыв; таким образом, он представляет собой элемент, полезный для улучшения стойкости к SSC. Он должен присутствовать в количестве по меньшей мере 0,03% (микролегирование) для оказания этого воздействия. Однако он имеет тенденцию к охрупчиванию стали, и авторы наблюдают вредное воздействие на SSC сталей с высокой прочностью на разрыв (более чем 125 тысяч фунтов на кв.дюйм) для содержания выше 0,05%. По этой причине его содержание фиксируется в пределах между 0,03 и 0,06%. Предпочтительный диапазон находится в пределах между 0,03 и 0,05%. Ниобий: 0,04-0,15%. Ниобий представляет собой микролегирующий элемент, который образует карбонитриды вместе с углеродом и азотом. При обычных температурах аустенитизации карбонитриды растворяются незначительно, и ниобий имеет только малое отверждающее воздействие на отпуск. В противоположность этому, нерастворенные карбонитриды эффективно закрепляют границы аустенитных зерен во время аустенитизации, давая, таким образом, возможность получения очень мелкодисперсных аустенитных зерен перед закалкой, что оказывает очень благоприятное воздействие на прочность на разрыв и на стойкость кSSC. Авторы также полагают, что это воздействие диспергирования аустенитных зерен усиливается посредством удвоения операций отпуска. Чтобы диспергирующее воздействие ниобия было выраженным,этот элемент должен присутствовать в количестве по меньшей мере 0,04%. Однако его воздействие имеет насыщение при содержании свыше 0,15%. По этой причине его верхний предел фиксируется при 0,15%. Предпочтительный диапазон составляет 0,06-0,10%. Титан: 0,015% или меньше. Содержание Ti больше чем 0,015% способствует выделению нитридов титана, TiN, в жидкой фазе стали и приводит к образованию крупных заостренных выделений TiN, которые являются вредными для стойкости к SSC. Содержание Ti 0,015% или меньше может возникать при получении жидкой стали (составляющие примеси или остатки), а не от специального добавления, и не оказывает, согласно авторам,вредного воздействия для ограниченного содержания азота. Способом, сходным с ниобием, они могут закреплять границы аустенитных зерен во время аустенитизации, хотя такое воздействие не является полезным, поскольку для этой цели уже добавляют ниобий. По этой причине содержание Ti ограничивается 0,015%, а предпочтительно поддерживается меньшим чем 0,005%. Азот: 0,01% или меньше (примесь). Содержание азота более чем 0,01% понижает стойкость к SSC стали, этот элемент образует очень мелкодисперсные нитридные включения с ванадием и титаном, которые, однако, являются охрупчающими. Таким образом, он предпочтительно присутствует в количестве меньше чем 0,01%. Бор: не добавляют. Этот элемент, имеющий высокое сродство к азоту, значительно улучшает закаливаемость, когда он растворяется в стали в количестве нескольких м.д. (10-4%). Микролегированные бористые стали, как правило, содержат титан для связывания азота в форме соединений TiN и оставляют бор доступным. Эффективное содержание бора может определяться следующим образом:Beff=max (0; B-max(0; 10 (N/14-Ti/48 Функции max ( ) вводятся для исключения отрицательных содержаний бора и количеств азота, связанного в форме TiN, которые не имели бы физического смысла. В случае настоящего изобретения авторы обнаружили, что для сталей с очень высокой прочностью на разрыв, которые должны иметь высокую стойкость к SSC, добавление эффективного бора не является полезным или могло бы даже быть вредным. Эффективное содержание бора, таким образом, предпочтительно выбирается равным 0,0003% или меньше, в высшей степени предпочтительно равным 0. Пример варианта осуществления изобретения Получают продукты из двенадцати отливок стали (ссылочные обозначения A-L). Отливки A-F и J-L представляют собой промышленные отливки, в то время как отливки G-I представляют собой экспериментальные отливки по несколько сотен кг каждая. Отливки A-D и J-L имеют химические композиции, которые находятся в соответствии с настоящим изобретением, в то время как отливки E-I представляют собой сравнительные примеры, которые находятся вне настоящего изобретения. Табл. 1 ниже приводит композицию исследуемых отливок (содержания выражены как проценты массовые). Таблица 1 сравнительный пример; содержание вне настоящего изобретения Таблица 1. Химическая композиция отливок Отметим низкие общие концентрации кислорода (От) в стали по настоящему изобретению. Заготовки из отливок A-G и J-L преобразуются с помощью горячей прокатки в цельнотянутые трубы, определяемые их наружным диаметром и толщиной. Также получают элементы обсадки с толщиной приблизительно 15 мм, а также муфты толщиной 30 мм (соединительные трубки) для соединения указанных элементов обсадки вместе. Авторы различают различные продукты из одной и той же отливки с помощью численного индекса(например, J1, J2, J3). Отливки Н и I, которые находятся вне настоящего изобретения, подвергаются горячей прокатке с получением толстых пластин толщиной 27 мм. Все эти продукты (трубы, пластины) подвергаются термической обработке посредством закалки в воде (в масле, в случае труб из отливки А) при температуре в пределах между 900 и 940 С и отпуска вблизи 700 С, с получением прочности на разрыв 862 МПа (125 тысяч фунтов на кв. дюйм) или более. Используют несколько последовательных операций закалки (2 или 3), в частности, для уменьшения размеров зерен. В зависимости от случая отпуск может осуществляться между двумя операциями закалки для предотвращения генерирования трещин между указанными операциями. После закалки трубы по настоящему изобретению имеют, по существу, целиком мартенситную структуру (возможно, с микроскопическими количествами бейнита), что подтверждается с помощью микрографических исследований измерений твердости, осуществляемых в состоянии после закалки, в табл. 2, ниже. Таблица 2 Таблица 2. Измерения твердости HRc после двойной закалки в воде Получение чисто мартенситной структуры для стали по настоящему изобретению дополнительно подтверждается ее кривой затвердевания (Жомини). Для стали по настоящему изобретению кривая является плоской, приблизительно при HRc 53, вплоть до расстояния 15 мм от закаленного края образца. Установлено, что такая закаливаемость могла бы сделать возможным получение полностью мартенситной структуры для трубы 50 мм, закаленной с помощью воды (наружная и внутренняя закалка). Размер аустенитных зерен, полученных для стальных труб по настоящему изобретению, является очень малым: 11-12 для труб обсадки B1, C1, D1; 12, с несколькими более крупными зернами для соединительных трубок В 2, С 2, D2 (измерения в соответствии со спецификацией ASTM E112). Табл. 3 показывает характеристики размеров продуктов, а также прочность на разрыв и предел прочности, полученные после термической обработки стали по настоящему изобретению. Значения полученной прочности на разрыв распределяются между 865 и 959 МПа (125-139 тысяч фунтов на кв.дюйм). Средние значения для стальных отливок по настоящему изобретению и вне настоящего изобретения составляют соответственно 906 и 926 МПа (131 и 134 МПа) и не являются значимо различимыми.WQ=закалка в воде; OQ=закалка в масле; Т=отпуск Таблица 3. Свойства при разрыве после термической обработки Одноосное исследование SSC при растяжении Табл. 4 и 5 показывают результаты исследований для определения стойкости SSC с использованием метода А спецификации NACE TM0177, но при уменьшенном содержании H2S (3%) в растворе для исследования. Исследуемые образцы представляют собой цилиндрические образцы для растяжения, которые отбирают в продольном направлении на половине толщины из труб (или пластин), показанных в табл. 3 и подвергаемых механической обработке в соответствии с методом А спецификации NACE TM0177. Используемая ванна для исследований принадлежит к типу EFC 16 (European Federation of Corrosion). Она состоит из 5% хлорида натрия (NaCl) и 0,4% ацетата натрия (CH3COONa) с газовой смесью 3%H2S/97% CO2, барботируемой через нее непрерывно при 24 С (+3 С) и доведенной до рН 3,5 с использованием хлористо-водородной кислоты (HCl) в соответствии с ISO, стандарт 15156. Напряжение нагрузки фиксируется при данном проценте X от номинальной минимальной прочности на разрыв (SMYS), то есть при Х% от 862 МПа. Три образца исследуют при одинаковых условиях исследования, чтобы учесть относительный разброс этого типа исследования. Стойкость к SSC считается хорошей в отсутствии разрушения трех образцов через 720 ч (результат=3/3) и недостаточной или плохой, если разрушение осуществляется ранее, чем через 720 ч в калиброванной части по меньшей мере одного образца из трех исследуемых кусков (результат=0/3, 1/3 или 2/3). Напряжение нагрузки фиксируется при 85% от номинальной минимальной прочности на разрыв(SMYS), то есть при 733 МПа (106 тысяч фунтов на кв.дюйм) для исследований табл. 4. Результаты, полученные для всех ссылочных обозначений стали в соответствии с настоящим изобретением (A-D и J, L), а также для сравнительной стали F, являются хорошими; результаты для сравнительных сталей Е и I хуже. Толщина труб согласно наблюдениям влияния не оказывает (при сравнении В 1/В 2, С 1/С 2 и D1/D2). сравнительный пример Таблица 4. Исследование SSC метод А, 85% SMYS Напряжение нагрузки фиксируется при 90% от номинальной минимальной прочности на разрыв(SMYS), то есть при 775 МПа (113 тысяч фунтов на кв.дюйм) для исследований табл. 5. Результаты, полученные для всех сталей в соответствии с настоящим изобретением (A-D и J3-L), а также для сравнительной стали F, являются превосходными; результаты для стали J1 являются ограниченными (1 разрушение почти в конце 720-часового периода); результаты для сравнительной стали G и Н заметно хуже (время до разрушения находится в пределах между 187 и 370 ч). Таблица 5 сравнительный пример Таблица 5. Исследование SSC, метод А, 90% SMYS Исследование K1SSC Исследуемые образцы представляют собой образцы DCB (в виде двухконсольной балки) с надрезом в виде шеврона, взятые из труб, показанных в табл. 3, в продольном направлении на половине толщины и подвергнутые механической обработке в соответствии со спецификацией NACE TM0177, метод D. Ванна для исследований, используемая в первой серии исследований, представляет собой водныйH2S перед исследованием посредством барботирования через смесь газа 10% H2S/90% CO2 при атмосферном давлении и при 24 С ( 1,7 С) и доведенный до рН 3,5 с использованием хлористо-водородной кислоты (HCl) (исследования называют исследованиями в мягких условиях). Образцы помещают под натяжение с использованием клина, который прикладывает к 2 плечам образца DCB смещение, равное 0,51 мм ( 0,03 мм), и подвергают воздействию раствора для исследования в течение 14 дней. Затем они разрушаются под натяжением. Критическая оттягивающая нагрузка для клина измеряется, и на растресканных поверхностях измеряют среднюю длину распространения трещин, когда образцы выдерживают в растворе для исследований, и измеряют критическую интенсивность натяжений для SSC:K1SSC. Используют дополнительные критерии для обеспечения правильности определения. Исследуют три образца для каждого продукта, чтобы учесть разброс этого исследования; определяют среднее значение и стандартное отклонение для этих трех определений. Табл. 6 ниже показывает результаты K1SSC, полученные для образцов, и измерения твердости HRc,осуществляемые перед введением в раствор для исследований SSC на половине ширины образца в передней части надреза в виде шеврона в соответствии со стандартами ISO11960 или API 5CT, последнее издание. Таблица 6 также показывает значения для прочности на разрыв табл. 3. Таблица 6 сравнительный пример Таблица 6. Результаты исследования K1SSC при мягких условиях и исследования твердости HRc. Индивидуальные значения для K1SSC составляют от 34,6 до 46,6 МПам 1/2 для стали по настоящему изобретению и являются значительно более низкими для стали F вне настоящего изобретения. Формат трубы (толщина 13,84 или 30 мм) согласно наблюдениям не оказывает какого-либо конкретного влияния. Средние значения K1SSC показаны как функция прочности на разрыв (YS) на фиг. 1, а индивидуальные значения K1SSC показаны как функция средней твердости образца HRc на фиг. 2. Значение K1SSC имеет тенденцию к уменьшению с увеличением прочности на разрыв или твердости. Однако прежде всего, если рассматривается соотношение с твердостью HRc (фиг. 2), видно, что для данной твердости, более высокие значения K1SSC получают для стали по настоящему изобретению (по сравнению с образцами В, С, D-F). Таким образом, обработка стали в диапазоне значений с прочностью на разрыв в диапазоне от 862 до 965 МПа (125-140 тысяч фунтов на кв. дюйм), а более предпочтительно в диапазоне от 862 до 931 МПа (125-135 тысяч фунтов на кв.дюйм) выглядит предпочтительной. Во второй серии исследований образцы DCB исследуют при более жестких условиях, называемых"полные условия NACE". Их погружают в раствор, который сходен с предыдущим, с тем единственным исключением, что его насыщают газом, содержащим 100% H2S (в противоположность 10% для исследований первой серии), и что рН доводят до 2,7. Смещение плеч образца фиксируют при 0,38 мм. Результаты показаны в табл. 7. Полученные значения K1SSC имеют порядок 24 МПам 1/2, что значительно ниже, чем при мягких условиях исследований. Получают такой же тип классификации, как и при мягких условиях (сталь по настоящему изобретению дает лучшие результаты, чем сравнительный сорт F). Сталь по настоящему изобретению является применимой для продуктов, предназначенных для разведки и добычи полей углеводородов, для таких применений как обсадка, трубы, райзеры, колонны бурильных труб, воротники буров или даже аксессуары для указанных выше продуктов. Таблица 7 сравнительный пример Таблица 7. Результаты исследования K1SSC при "полных условиях NACE" и исследования твердости. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Низколегированная сталь с высокой прочностью на разрыв и стойкая к сульфидному растрескиванию под напряжением, отличающаяся тем, что она содержит, мас.%: С: 0,3-0,5%;N: 0,01% или меньше; остальное - Fe и неизбежные примеси. 2. Сталь по п.1, отличающаяся тем, что в ней содержание С находится в пределах 0,3-0,4%. 3. Сталь по любому из пп.1, 2, отличающаяся тем, что в ней содержание Mn находится в пределах 0,2-0,5%. 4. Сталь по любому из пп.1-3, отличающаяся тем, что в ней содержание Cr находится в пределах 0,6-1,2%. 5. Сталь по п.1, отличающаяся тем, что в ней содержание Мо находится в пределах 1,1-1,4%. 6. Сталь по любому из пп.1-5, отличающаяся тем, что в ней содержание S составляет 0,003% или меньше. 7. Сталь по любому из пп.1-6, отличающаяся тем, что в ней содержание Al находится в пределах 0,01-0,05%. 8. Сталь по любому из пп.1-7, отличающаяся тем, что в ней содержание V находится в пределах 0,03-0,05%. 9. Сталь по любому из пп.1-8, отличающаяся тем, что в ней содержание Nb находится в пределах 0,06-0,10%. 10. Сталь по любому из пп.1-9, отличающаяся тем, что в ней эффективное содержание бора равно нулю, эффективное содержание бора равноBeff=max (0; B-max (0; 10 (N/14-Ti/48. 11. Трубный продукт для углеводородных скважин, содержащих сероводород (H2S), выполненный из стали по любому из пп.1-10 и имеющий после термической обработки прочность на разрыв, составляющую 862 МПа (125 тысяч фунтов на кв.дюйм) или больше.

МПК / Метки

МПК: C22C 38/26, C22C 38/22, C22C 38/18

Метки: сульфидному, растрескиванию, низколегированная, сталь, стойкостью, прочностью, напряжением, разрыв, высокой

Код ссылки

<a href="https://eas.patents.su/11-19473-nizkolegirovannaya-stal-s-vysokojj-prochnostyu-na-razryv-i-vysokojj-stojjkostyu-k-sulfidnomu-rastreskivaniyu-pod-napryazheniem.html" rel="bookmark" title="База патентов Евразийского Союза">Низколегированная сталь с высокой прочностью на разрыв и высокой стойкостью к сульфидному растрескиванию под напряжением</a>

Предыдущий патент: Способ и устройство для определения загрузки и/или дисбаланса стирального барабана стиральной машины

Следующий патент: Безопочная формовочная машина

Случайный патент: Способ и реактор для получения высокочистого кремния