Двухстадийный газификатор с высокотемпературным предварительно нагретым паром

Формула / Реферат

1. Двухстадийный газификатор (21) для получения синтез-газа и, при необходимости, активированного угля из крупнозернистого углеродсодержащего сырья, включающий

первый реактор (3), снабженный входом (2) для крупнозернистого углеродсодержащего сырья (1), первым входом (7) для пара, и

второй реактор (4), снабженный вторым входом (9) для пара, при необходимости, в сочетании с воздухом или кислородом, и

выход (12) для синтез-газа,

где первый и второй реакторы отделены суженной частью (20), имеющей уменьшенное поперечное сечение для ограничения прохождения из первого реактора во второй реактор твердого углеродсодержащего непрореагировавшего вещества, при этом первый реактор способен функционировать при температуре по меньшей мере 600°С, а второй реактор способен функционировать при более высокой температуре,

отличающийся тем, что второй реактор (4) является нижним реактором, а первый реактор (3) является верхним реактором и представляет собой реактор с неподвижным слоем, решетка (8) установлена в нижнем конце первого реактора, первый вход (7) для пара расположен вблизи дна первого реактора для обеспечения возможности подачи предварительно нагретого пара, имеющего температуру по меньшей мере 700°С, в первый реактор под решеткой (8) через вход (7), указанный второй реактор снабжен входом (19) для мелкозернистого углеродсодержащего сырья и/или жидкого углеродсодержащего сырья, второй вход (9) для пара, при необходимости, в сочетании с воздухом или кислородом, расположен вблизи дна второго реактора для обеспечения возможности подачи предварительно нагретого пара, имеющего температуру по меньшей мере 700°С, при необходимости, совместно с предварительно нагретым до той же температуры воздухом или кислородом во второй реактор снизу через вход (9), и тем, что вторая суженная часть (18), имеющая уменьшенное поперечное сечение, выполнена в нижнем конце второго реактора (4).

2. Двухстадийный газификатор по п.1, в котором один или более и предпочтительно все входы (7, 9, 19) расположены по касательной относительно газификатора в соответствующих частях (20, 18, 16) газификатора и имеют внутренние круглые поперечные сечения.

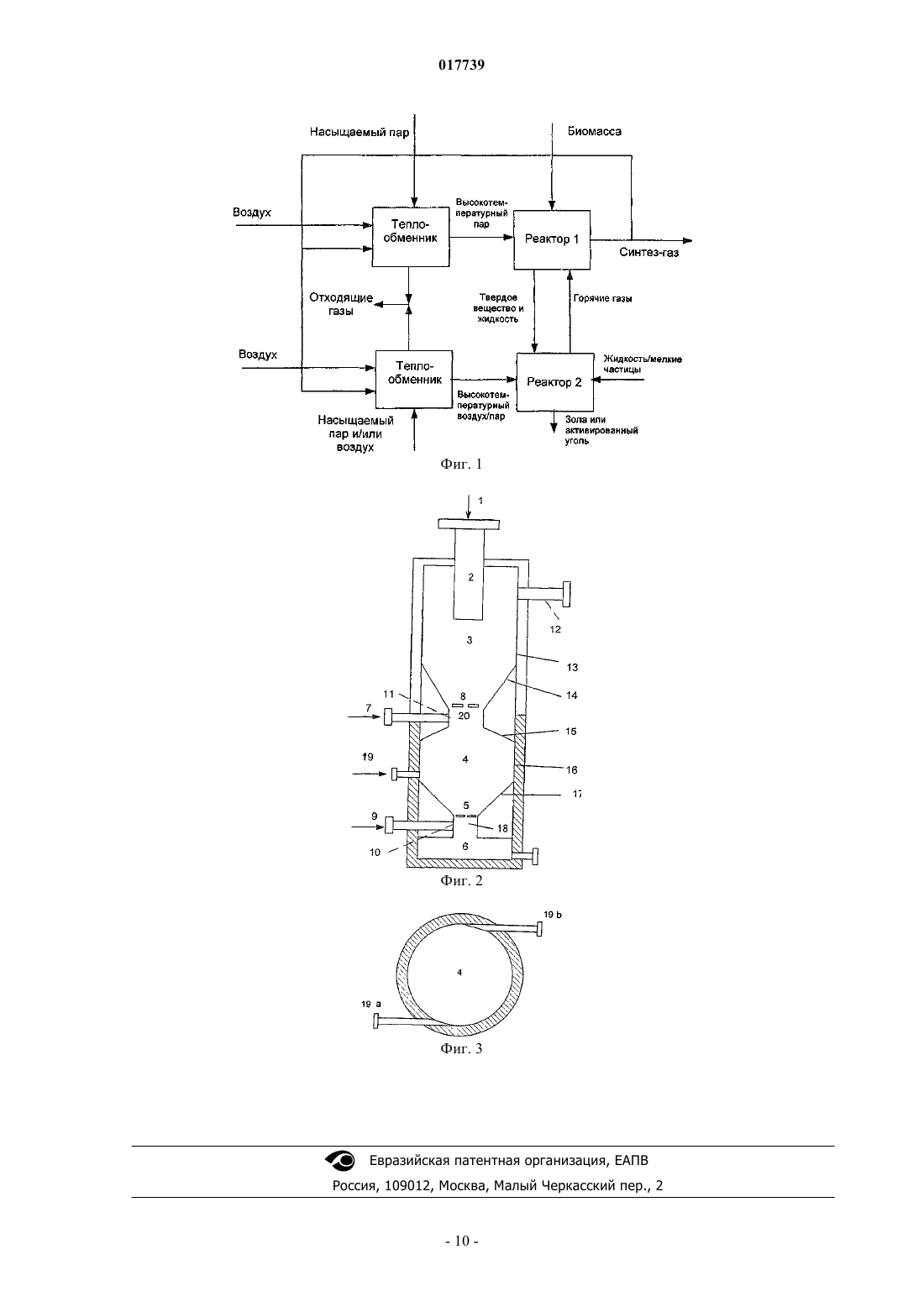

3. Двухстадийный газификатор по п.1 или 2, который дополнительно содержит второй вход (19b) для мелкозернистого углеродсодержащего сырья и/или жидкого углеродсодержащего сырья, расположенный на максимальном расстоянии от первого входа (19а) для мелкозернистого углеродсодержащего сырья и/или жидкого углеродсодержащего сырья по окружности круглого поперечного сечения.

4. Способ газификации крупнозернистого углеродсодержащего сырья с использованием двухстадийного газификатора по п.1, включающий стадии, на которых:

(а) подают крупнозернистое углеродсодержащее сырье в первый реактор (3) газификатора,

(б) обрабатывают крупнозернистое углеродсодержащее сырье паром в первом реакторе при рабочей температуре реактора по меньшей мере 600°С для эффективной газификации углеродсодержащего сырья,

отличающийся тем, что в первый реактор (3), который является верхним реактором и представляет собой реактор с неподвижным слоем, подают только предварительно нагретый пар, имеющий температуру по меньшей мере 700°С, а любые твердые и/или жидкие углеродсодержащие материалы, полученные на стадии (б), подвергают воздействию предварительно нагретого пара, при необходимости в сочетании с воздухом или кислородом, на стадии (в), во втором реакторе (4), который является нижним реактором, функционирующим при температуре по меньшей мере 700°С для получения любого сочетания следующих продуктов: активированный уголь, СО, CO2 и теплоты сгорания.

5. Способ по п.4, включающий дополнительную стадию (г), на которой одновременно с крупнозернистым сырьем, подаваемым в первый реактор газификатора, подают мелкозернистое твердое углеродсодержащее сырье или жидкое углеродсодержащее сырье во второй реактор газификатора.

6. Способ по п.4 или 5, в котором на стадии (в) пар, поступающий во второй реактор, предварительно нагревают до температуры 700-1600°С и предпочтительно до 800-1200°С.

7. Способ по любому из пп.4-6, в котором на стадии (в) нагретый пар используют в сочетании с кислородом.

8. Способ по любому из пп.4-6, в котором углеродсодержащие материалы подвергают воздействию предварительно нагретого пара на стадии (в) в отсутствие воздуха или кислорода.

Текст

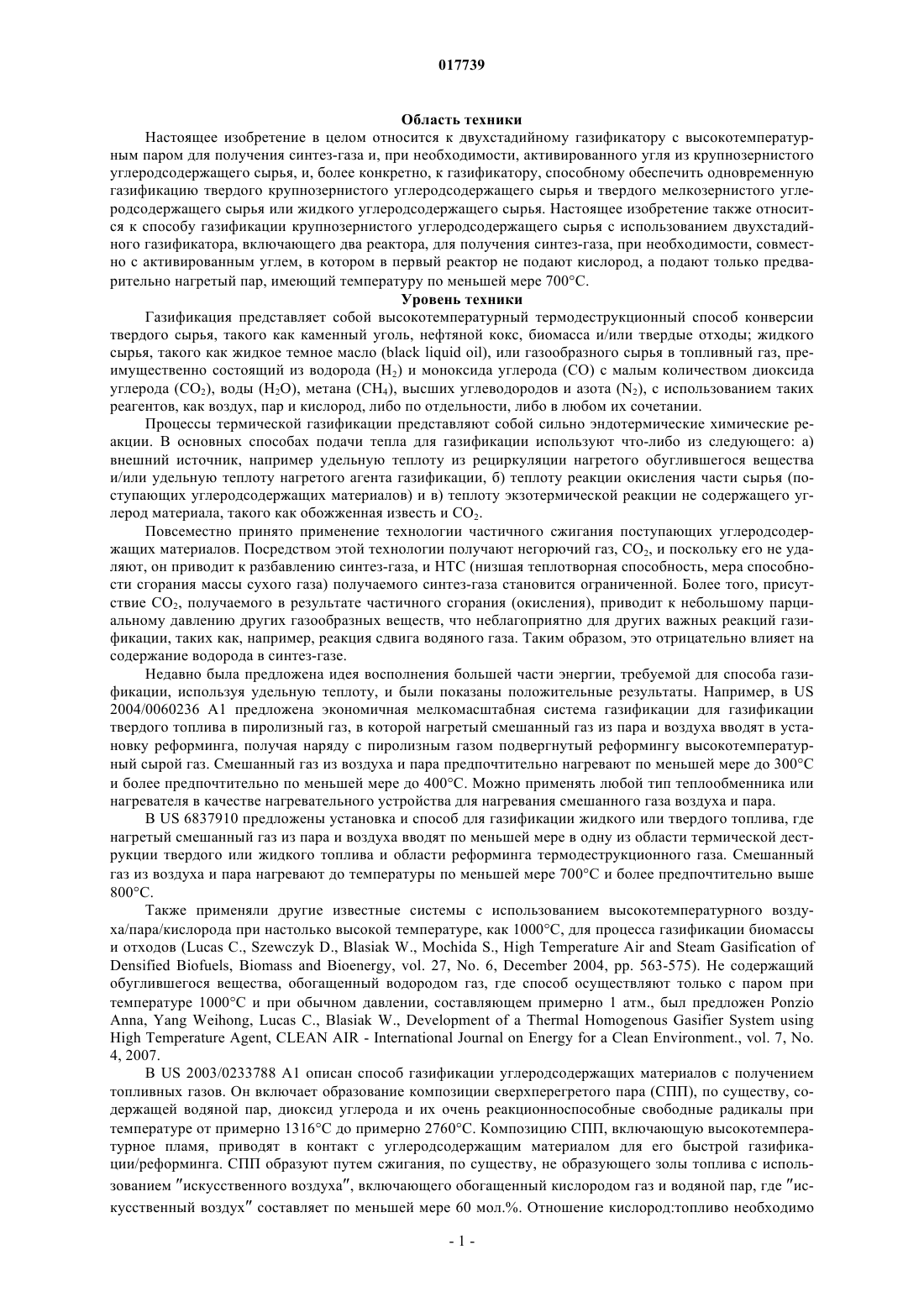

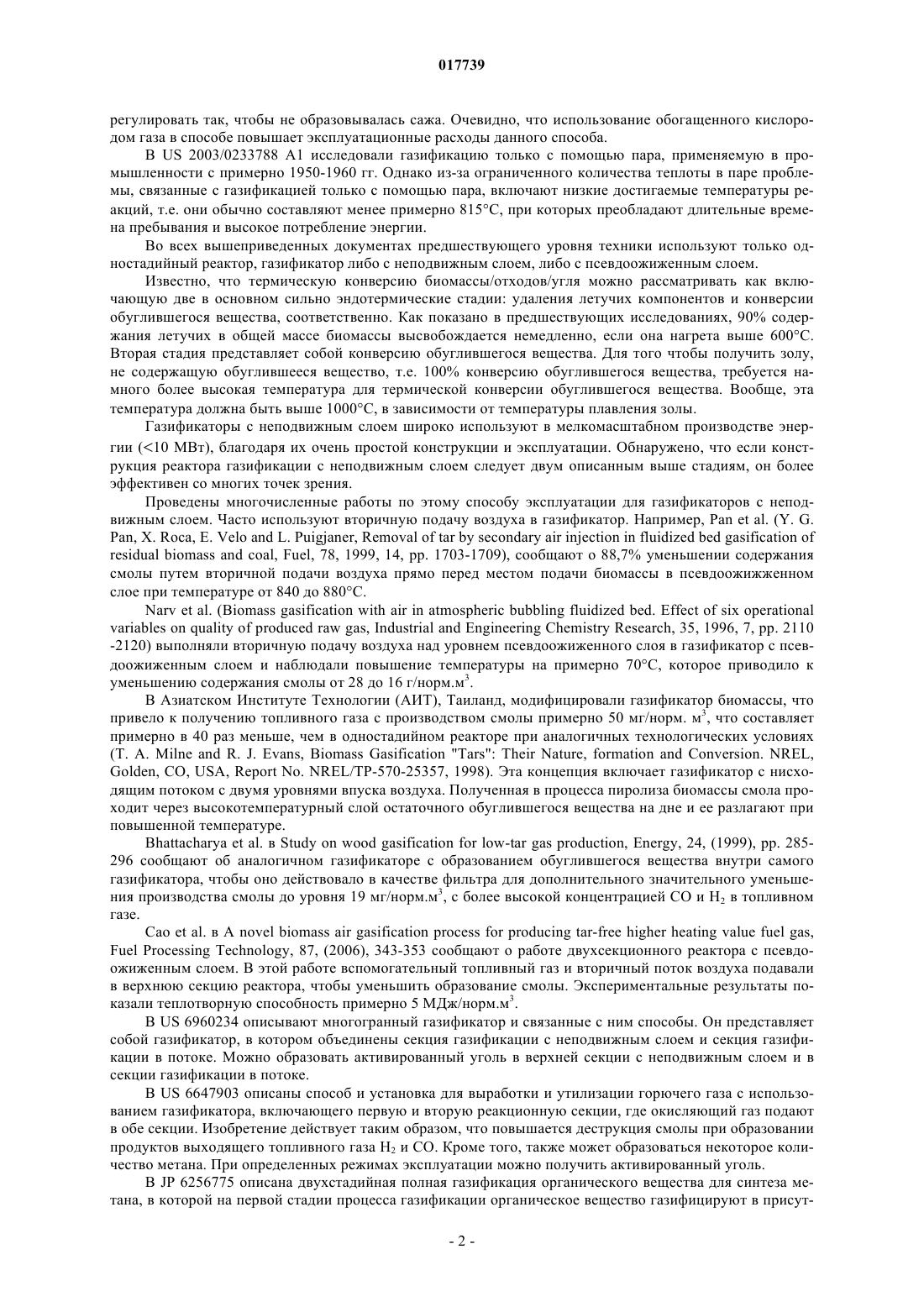

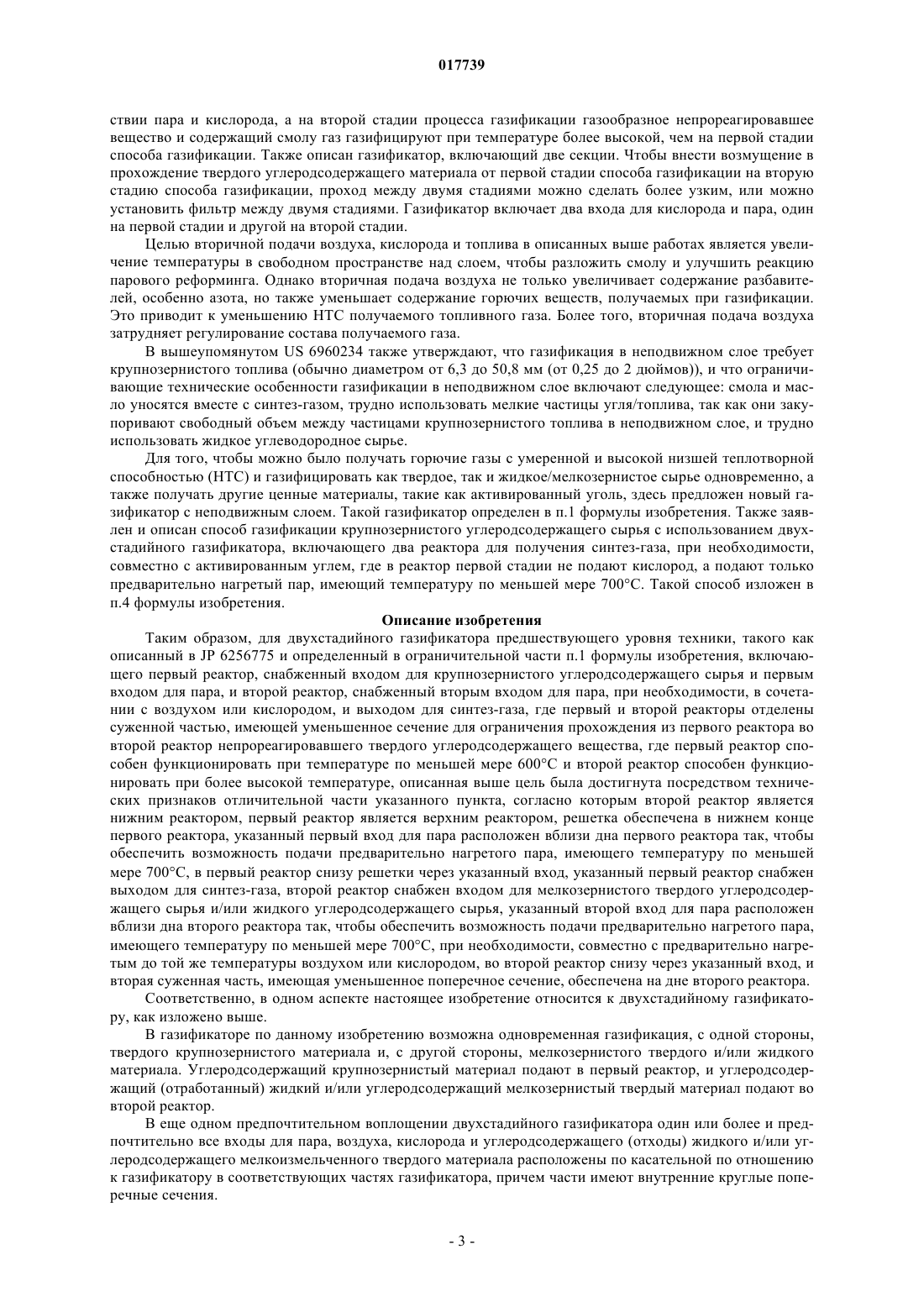

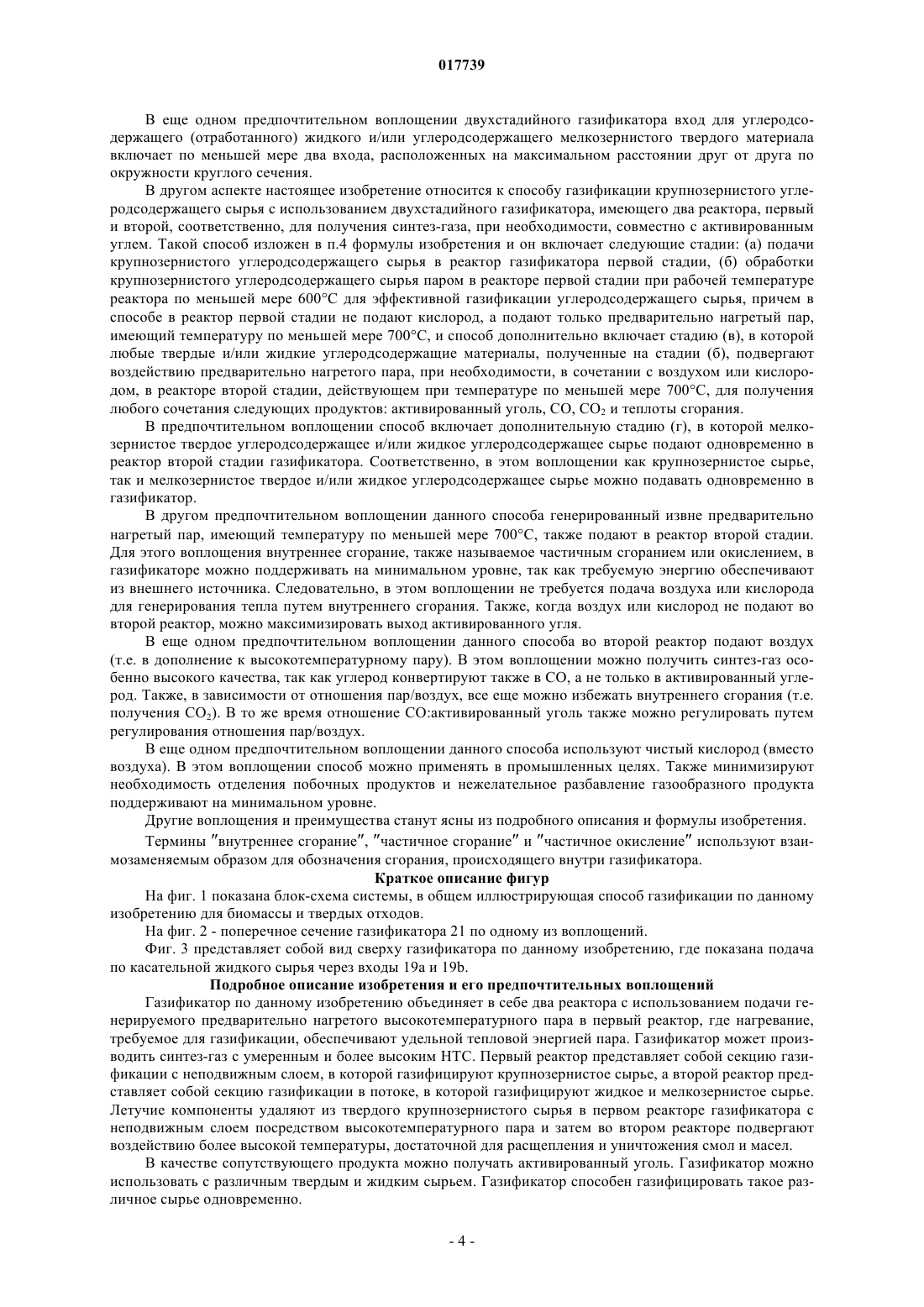

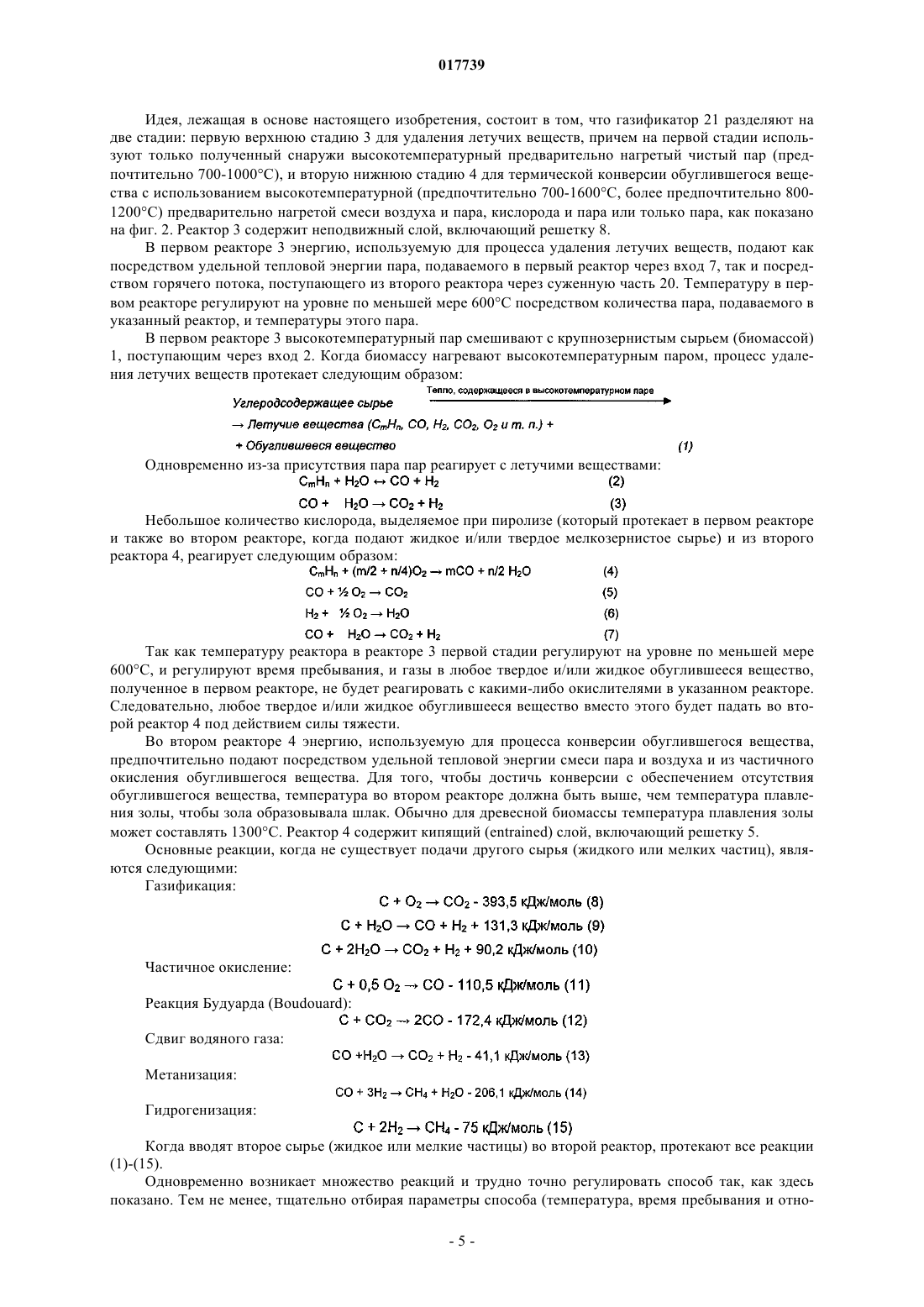

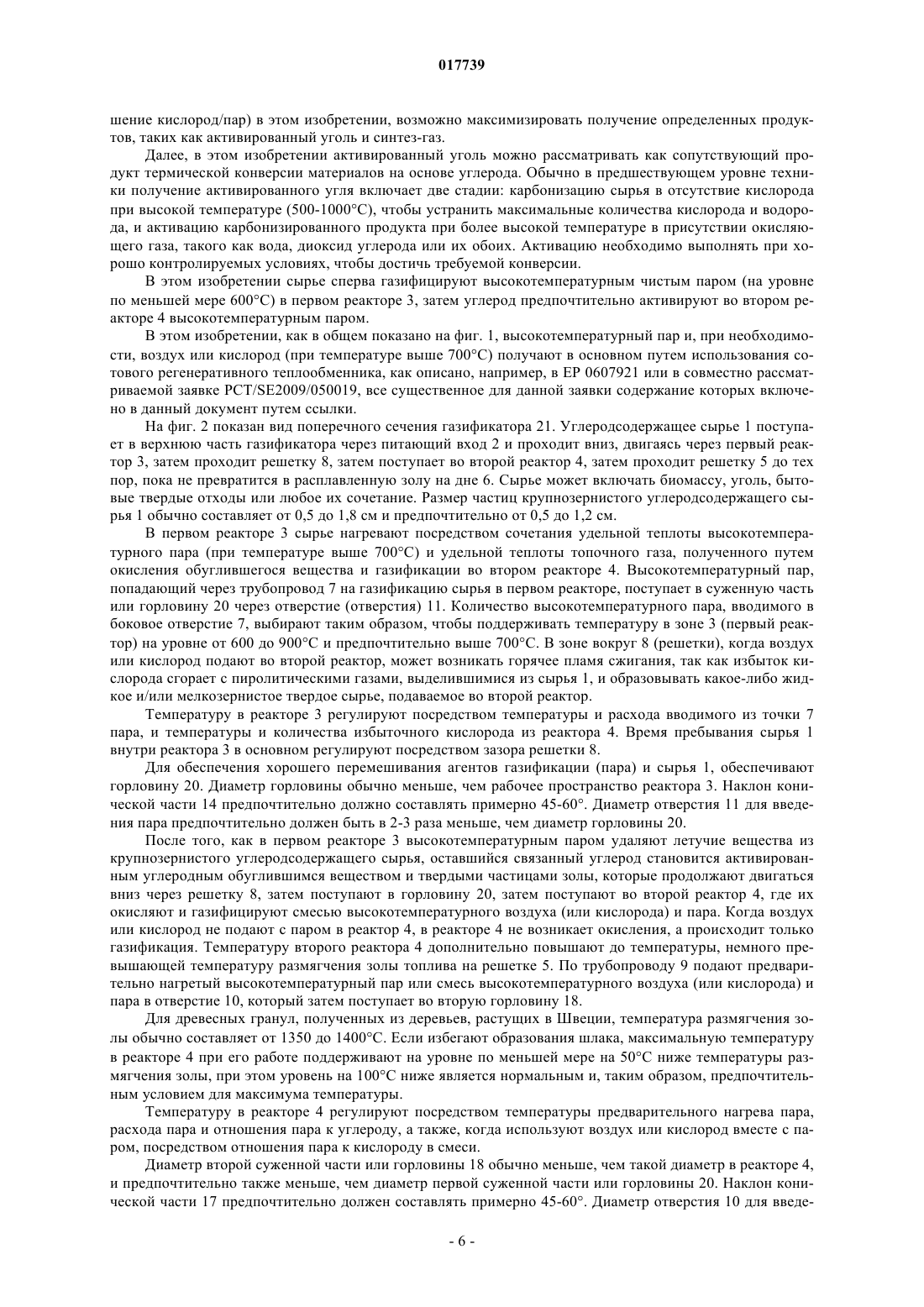

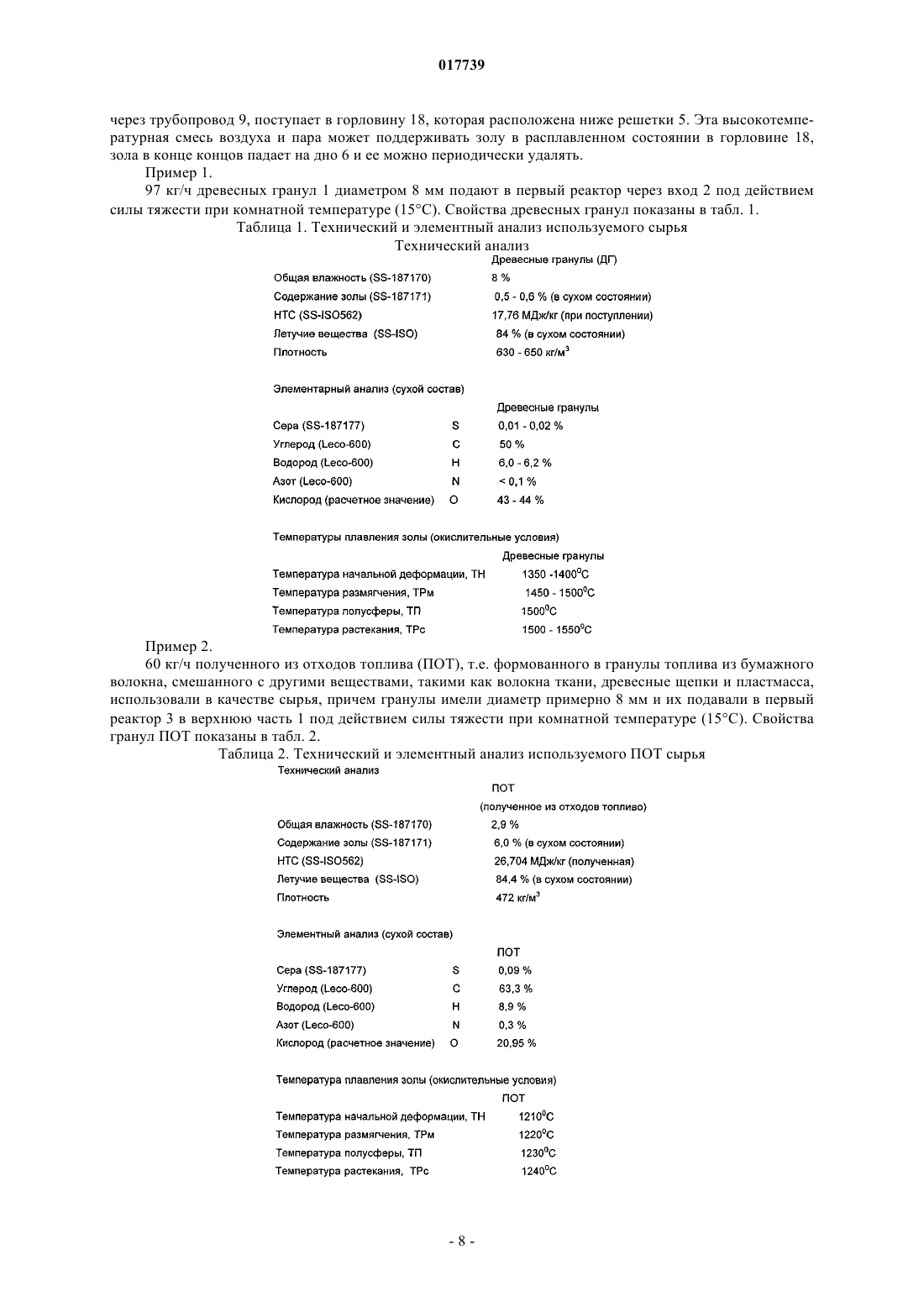

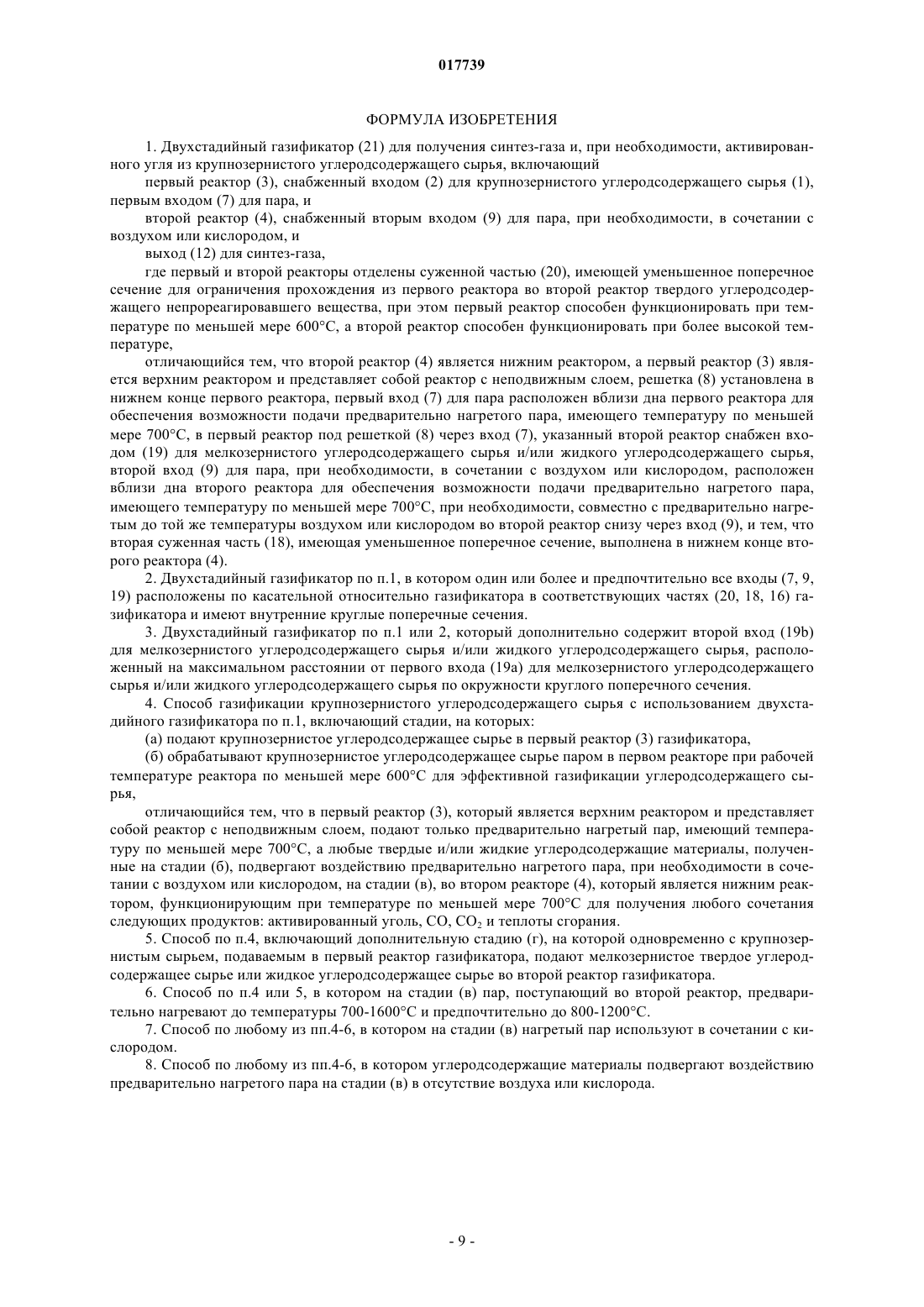

ДВУХСТАДИЙНЫЙ ГАЗИФИКАТОР С ВЫСОКОТЕМПЕРАТУРНЫМ ПРЕДВАРИТЕЛЬНО НАГРЕТЫМ ПАРОМ Описан газификатор, объединяющий в себе два реактора, в котором используют введение генерируемого извне предварительно нагретого высокотемпературного пара в первый реактор, где нагрев, необходимый для газификации, обеспечивают посредством удельной тепловой энергии пара. Газификатор может обеспечивать получение синтез-газа с умеренной и более высокой низшей теплотворной способностью (НТС). Первый реактор представляет собой секцию газификации с неподвижным слоем, где газифицируют крупнозернистое сырье, а второй реактор представляет собой секцию газификации в потоке, в которой газифицируют жидкое и мелкозернистое сырье. В первом реакторе газификатора с неподвижным слоем из твердого крупнозернистого сырья удаляют летучие вещества посредством высокотемпературного пара и впоследствии во втором реакторе подвергают воздействию более высокой температуры, достаточной для крекинга и разрушения смол и масел. В качестве побочного продукта может образовываться активированный уголь. Газификатор можно использовать с различным твердым и жидким сырьем. Газификатор обеспечивает возможность газификации таких различных типов сырья одновременно.(71)(73) Заявитель и патентовладелец: БОСОН ЭНЕРДЖИ СА (LU) 017739 Область техники Настоящее изобретение в целом относится к двухстадийному газификатору с высокотемпературным паром для получения синтез-газа и, при необходимости, активированного угля из крупнозернистого углеродсодержащего сырья, и, более конкретно, к газификатору, способному обеспечить одновременную газификацию твердого крупнозернистого углеродсодержащего сырья и твердого мелкозернистого углеродсодержащего сырья или жидкого углеродсодержащего сырья. Настоящее изобретение также относится к способу газификации крупнозернистого углеродсодержащего сырья с использованием двухстадийного газификатора, включающего два реактора, для получения синтез-газа, при необходимости, совместно с активированным углем, в котором в первый реактор не подают кислород, а подают только предварительно нагретый пар, имеющий температуру по меньшей мере 700 С. Уровень техники Газификация представляет собой высокотемпературный термодеструкционный способ конверсии твердого сырья, такого как каменный уголь, нефтяной кокс, биомасса и/или твердые отходы; жидкого сырья, такого как жидкое темное масло (black liquid oil), или газообразного сырья в топливный газ, преимущественно состоящий из водорода (Н 2) и моноксида углерода (СО) с малым количеством диоксида углерода (СО 2), воды (Н 2 О), метана (СН 4), высших углеводородов и азота (N2), с использованием таких реагентов, как воздух, пар и кислород, либо по отдельности, либо в любом их сочетании. Процессы термической газификации представляют собой сильно эндотермические химические реакции. В основных способах подачи тепла для газификации используют что-либо из следующего: а) внешний источник, например удельную теплоту из рециркуляции нагретого обуглившегося вещества и/или удельную теплоту нагретого агента газификации, б) теплоту реакции окисления части сырья (поступающих углеродсодержащих материалов) и в) теплоту экзотермической реакции не содержащего углерод материала, такого как обожженная известь и СО 2. Повсеместно принято применение технологии частичного сжигания поступающих углеродсодержащих материалов. Посредством этой технологии получают негорючий газ, СО 2, и поскольку его не удаляют, он приводит к разбавлению синтез-газа, и НТС (низшая теплотворная способность, мера способности сгорания массы сухого газа) получаемого синтез-газа становится ограниченной. Более того, присутствие CO2, получаемого в результате частичного сгорания (окисления), приводит к небольшому парциальному давлению других газообразных веществ, что неблагоприятно для других важных реакций газификации, таких как, например, реакция сдвига водяного газа. Таким образом, это отрицательно влияет на содержание водорода в синтез-газе. Недавно была предложена идея восполнения большей части энергии, требуемой для способа газификации, используя удельную теплоту, и были показаны положительные результаты. Например, в US 2004/0060236 А 1 предложена экономичная мелкомасштабная система газификации для газификации твердого топлива в пиролизный газ, в которой нагретый смешанный газ из пара и воздуха вводят в установку реформинга, получая наряду с пиролизным газом подвергнутый реформингу высокотемпературный сырой газ. Смешанный газ из воздуха и пара предпочтительно нагревают по меньшей мере до 300 С и более предпочтительно по меньшей мере до 400 С. Можно применять любой тип теплообменника или нагревателя в качестве нагревательного устройства для нагревания смешанного газа воздуха и пара. В US 6837910 предложены установка и способ для газификации жидкого или твердого топлива, где нагретый смешанный газ из пара и воздуха вводят по меньшей мере в одну из области термической деструкции твердого или жидкого топлива и области реформинга термодеструкционного газа. Смешанный газ из воздуха и пара нагревают до температуры по меньшей мере 700 С и более предпочтительно выше 800 С. Также применяли другие известные системы с использованием высокотемпературного воздуха/пара/кислорода при настолько высокой температуре, как 1000 С, для процесса газификации биомассы и отходов (Lucas С., Szewczyk D., Blasiak W., Mochida S., High Temperature Air and Steam Gasification ofDensified Biofuels, Biomass and Bioenergy, vol. 27, No. 6, December 2004, pp. 563-575). He содержащий обуглившегося вещества, обогащенный водородом газ, где способ осуществляют только с паром при температуре 1000 С и при обычном давлении, составляющем примерно 1 атм., был предложен PonzioHigh Temperature Agent, CLEAN AIR - International Journal on Energy for a Clean Environment., vol. 7, No. 4, 2007. В US 2003/0233788 A1 описан способ газификации углеродсодержащих материалов с получением топливных газов. Он включает образование композиции сверхперегретого пара (СПП), по существу, содержащей водяной пар, диоксид углерода и их очень реакционноспособные свободные радикалы при температуре от примерно 1316 С до примерно 2760 С. Композицию СПП, включающую высокотемпературное пламя, приводят в контакт с углеродсодержащим материалом для его быстрой газификации/реформинга. СПП образуют путем сжигания, по существу, не образующего золы топлива с использованием искусственного воздуха, включающего обогащенный кислородом газ и водяной пар, где искусственный воздух составляет по меньшей мере 60 мол.%. Отношение кислород:топливо необходимо-1 017739 регулировать так, чтобы не образовывалась сажа. Очевидно, что использование обогащенного кислородом газа в способе повышает эксплуатационные расходы данного способа. В US 2003/0233788 А 1 исследовали газификацию только с помощью пара, применяемую в промышленности с примерно 1950-1960 гг. Однако из-за ограниченного количества теплоты в паре проблемы, связанные с газификацией только с помощью пара, включают низкие достигаемые температуры реакций, т.е. они обычно составляют менее примерно 815 С, при которых преобладают длительные времена пребывания и высокое потребление энергии. Во всех вышеприведенных документах предшествующего уровня техники используют только одностадийный реактор, газификатор либо с неподвижным слоем, либо с псевдоожиженным слоем. Известно, что термическую конверсию биомассы/отходов/угля можно рассматривать как включающую две в основном сильно эндотермические стадии: удаления летучих компонентов и конверсии обуглившегося вещества, соответственно. Как показано в предшествующих исследованиях, 90% содержания летучих в общей массе биомассы высвобождается немедленно, если она нагрета выше 600 С. Вторая стадия представляет собой конверсию обуглившегося вещества. Для того чтобы получить золу,не содержащую обуглившееся вещество, т.е. 100% конверсию обуглившегося вещества, требуется намного более высокая температура для термической конверсии обуглившегося вещества. Вообще, эта температура должна быть выше 1000 С, в зависимости от температуры плавления золы. Газификаторы с неподвижным слоем широко используют в мелкомасштабном производстве энергии (10 МВт), благодаря их очень простой конструкции и эксплуатации. Обнаружено, что если конструкция реактора газификации с неподвижным слоем следует двум описанным выше стадиям, он более эффективен со многих точек зрения. Проведены многочисленные работы по этому способу эксплуатации для газификаторов с неподвижным слоем. Часто используют вторичную подачу воздуха в газификатор. Например, Pan et al. (Y. G.residual biomass and coal, Fuel, 78, 1999, 14, pp. 1703-1709), сообщают о 88,7% уменьшении содержания смолы путем вторичной подачи воздуха прямо перед местом подачи биомассы в псевдоожижженном слое при температуре от 840 до 880 С.-2120) выполняли вторичную подачу воздуха над уровнем псевдоожиженного слоя в газификатор с псевдоожиженным слоем и наблюдали повышение температуры на примерно 70 С, которое приводило к уменьшению содержания смолы от 28 до 16 г/норм.м 3. В Азиатском Институте Технологии (АИТ), Таиланд, модифицировали газификатор биомассы, что привело к получению топливного газа с производством смолы примерно 50 мг/норм. м 3, что составляет примерно в 40 раз меньше, чем в одностадийном реакторе при аналогичных технологических условиях(Т. A. Milne and R. J. Evans, Biomass Gasification "Tars": Their Nature, formation and Conversion. NREL,Golden, CO, USA, Report No. NREL/TP-570-25357, 1998). Эта концепция включает газификатор с нисходящим потоком с двумя уровнями впуска воздуха. Полученная в процесса пиролиза биомассы смола проходит через высокотемпературный слой остаточного обуглившегося вещества на дне и ее разлагают при повышенной температуре.Bhattacharya et al. в Study on wood gasification for low-tar gas production, Energy, 24, (1999), pp. 285296 сообщают об аналогичном газификаторе с образованием обуглившегося вещества внутри самого газификатора, чтобы оно действовало в качестве фильтра для дополнительного значительного уменьшения производства смолы до уровня 19 мг/норм.м 3, с более высокой концентрацией СО и Н 2 в топливном газе.Cao et al. в A novel biomass air gasification process for producing tar-free higher heating value fuel gas,Fuel Processing Technology, 87, (2006), 343-353 сообщают о работе двухсекционного реактора с псевдоожиженным слоем. В этой работе вспомогательный топливный газ и вторичный поток воздуха подавали в верхнюю секцию реактора, чтобы уменьшить образование смолы. Экспериментальные результаты показали теплотворную способность примерно 5 МДж/норм.м 3. В US 6960234 описывают многогранный газификатор и связанные с ним способы. Он представляет собой газификатор, в котором объединены секция газификации с неподвижным слоем и секция газификации в потоке. Можно образовать активированный уголь в верхней секции с неподвижным слоем и в секции газификации в потоке. В US 6647903 описаны способ и установка для выработки и утилизации горючего газа с использованием газификатора, включающего первую и вторую реакционную секции, где окисляющий газ подают в обе секции. Изобретение действует таким образом, что повышается деструкция смолы при образовании продуктов выходящего топливного газа Н 2 и СО. Кроме того, также может образоваться некоторое количество метана. При определенных режимах эксплуатации можно получить активированный уголь. В JP 6256775 описана двухстадийная полная газификация органического вещества для синтеза метана, в которой на первой стадии процесса газификации органическое вещество газифицируют в присут-2 017739 ствии пара и кислорода, а на второй стадии процесса газификации газообразное непрореагировавшее вещество и содержащий смолу газ газифицируют при температуре более высокой, чем на первой стадии способа газификации. Также описан газификатор, включающий две секции. Чтобы внести возмущение в прохождение твердого углеродсодержащего материала от первой стадии способа газификации на вторую стадию способа газификации, проход между двумя стадиями можно сделать более узким, или можно установить фильтр между двумя стадиями. Газификатор включает два входа для кислорода и пара, один на первой стадии и другой на второй стадии. Целью вторичной подачи воздуха, кислорода и топлива в описанных выше работах является увеличение температуры в свободном пространстве над слоем, чтобы разложить смолу и улучшить реакцию парового реформинга. Однако вторичная подача воздуха не только увеличивает содержание разбавителей, особенно азота, но также уменьшает содержание горючих веществ, получаемых при газификации. Это приводит к уменьшению НТС получаемого топливного газа. Более того, вторичная подача воздуха затрудняет регулирование состава получаемого газа. В вышеупомянутом US 6960234 также утверждают, что газификация в неподвижном слое требует крупнозернистого топлива (обычно диаметром от 6,3 до 50,8 мм (от 0,25 до 2 дюймов, и что ограничивающие технические особенности газификации в неподвижном слое включают следующее: смола и масло уносятся вместе с синтез-газом, трудно использовать мелкие частицы угля/топлива, так как они закупоривают свободный объем между частицами крупнозернистого топлива в неподвижном слое, и трудно использовать жидкое углеводородное сырье. Для того, чтобы можно было получать горючие газы с умеренной и высокой низшей теплотворной способностью (НТС) и газифицировать как твердое, так и жидкое/мелкозернистое сырье одновременно, а также получать другие ценные материалы, такие как активированный уголь, здесь предложен новый газификатор с неподвижным слоем. Такой газификатор определен в п.1 формулы изобретения. Также заявлен и описан способ газификации крупнозернистого углеродсодержащего сырья с использованием двухстадийного газификатора, включающего два реактора для получения синтез-газа, при необходимости,совместно с активированным углем, где в реактор первой стадии не подают кислород, а подают только предварительно нагретый пар, имеющий температуру по меньшей мере 700 С. Такой способ изложен в п.4 формулы изобретения. Описание изобретения Таким образом, для двухстадийного газификатора предшествующего уровня техники, такого как описанный в JP 6256775 и определенный в ограничительной части п.1 формулы изобретения, включающего первый реактор, снабженный входом для крупнозернистого углеродсодержащего сырья и первым входом для пара, и второй реактор, снабженный вторым входом для пара, при необходимости, в сочетании с воздухом или кислородом, и выходом для синтез-газа, где первый и второй реакторы отделены суженной частью, имеющей уменьшенное сечение для ограничения прохождения из первого реактора во второй реактор непрореагировавшего твердого углеродсодержащего вещества, где первый реактор способен функционировать при температуре по меньшей мере 600 С и второй реактор способен функционировать при более высокой температуре, описанная выше цель была достигнута посредством технических признаков отличительной части указанного пункта, согласно которым второй реактор является нижним реактором, первый реактор является верхним реактором, решетка обеспечена в нижнем конце первого реактора, указанный первый вход для пара расположен вблизи дна первого реактора так, чтобы обеспечить возможность подачи предварительно нагретого пара, имеющего температуру по меньшей мере 700 С, в первый реактор снизу решетки через указанный вход, указанный первый реактор снабжен выходом для синтез-газа, второй реактор снабжен входом для мелкозернистого твердого углеродсодержащего сырья и/или жидкого углеродсодержащего сырья, указанный второй вход для пара расположен вблизи дна второго реактора так, чтобы обеспечить возможность подачи предварительно нагретого пара,имеющего температуру по меньшей мере 700 С, при необходимости, совместно с предварительно нагретым до той же температуры воздухом или кислородом, во второй реактор снизу через указанный вход, и вторая суженная часть, имеющая уменьшенное поперечное сечение, обеспечена на дне второго реактора. Соответственно, в одном аспекте настоящее изобретение относится к двухстадийному газификатору, как изложено выше. В газификаторе по данному изобретению возможна одновременная газификация, с одной стороны,твердого крупнозернистого материала и, с другой стороны, мелкозернистого твердого и/или жидкого материала. Углеродсодержащий крупнозернистый материал подают в первый реактор, и углеродсодержащий (отработанный) жидкий и/или углеродсодержащий мелкозернистый твердый материал подают во второй реактор. В еще одном предпочтительном воплощении двухстадийного газификатора один или более и предпочтительно все входы для пара, воздуха, кислорода и углеродсодержащего (отходы) жидкого и/или углеродсодержащего мелкоизмельченного твердого материала расположены по касательной по отношению к газификатору в соответствующих частях газификатора, причем части имеют внутренние круглые поперечные сечения.-3 017739 В еще одном предпочтительном воплощении двухстадийного газификатора вход для углеродсодержащего (отработанного) жидкого и/или углеродсодержащего мелкозернистого твердого материала включает по меньшей мере два входа, расположенных на максимальном расстоянии друг от друга по окружности круглого сечения. В другом аспекте настоящее изобретение относится к способу газификации крупнозернистого углеродсодержащего сырья с использованием двухстадийного газификатора, имеющего два реактора, первый и второй, соответственно, для получения синтез-газа, при необходимости, совместно с активированным углем. Такой способ изложен в п.4 формулы изобретения и он включает следующие стадии: (а) подачи крупнозернистого углеродсодержащего сырья в реактор газификатора первой стадии, (б) обработки крупнозернистого углеродсодержащего сырья паром в реакторе первой стадии при рабочей температуре реактора по меньшей мере 600 С для эффективной газификации углеродсодержащего сырья, причем в способе в реактор первой стадии не подают кислород, а подают только предварительно нагретый пар,имеющий температуру по меньшей мере 700 С, и способ дополнительно включает стадию (в), в которой любые твердые и/или жидкие углеродсодержащие материалы, полученные на стадии (б), подвергают воздействию предварительно нагретого пара, при необходимости, в сочетании с воздухом или кислородом, в реакторе второй стадии, действующем при температуре по меньшей мере 700 С, для получения любого сочетания следующих продуктов: активированный уголь, СО, CO2 и теплоты сгорания. В предпочтительном воплощении способ включает дополнительную стадию (г), в которой мелкозернистое твердое углеродсодержащее и/или жидкое углеродсодержащее сырье подают одновременно в реактор второй стадии газификатора. Соответственно, в этом воплощении как крупнозернистое сырье,так и мелкозернистое твердое и/или жидкое углеродсодержащее сырье можно подавать одновременно в газификатор. В другом предпочтительном воплощении данного способа генерированный извне предварительно нагретый пар, имеющий температуру по меньшей мере 700 С, также подают в реактор второй стадии. Для этого воплощения внутреннее сгорание, также называемое частичным сгоранием или окислением, в газификаторе можно поддерживать на минимальном уровне, так как требуемую энергию обеспечивают из внешнего источника. Следовательно, в этом воплощении не требуется подача воздуха или кислорода для генерирования тепла путем внутреннего сгорания. Также, когда воздух или кислород не подают во второй реактор, можно максимизировать выход активированного угля. В еще одном предпочтительном воплощении данного способа во второй реактор подают воздух(т.е. в дополнение к высокотемпературному пару). В этом воплощении можно получить синтез-газ особенно высокого качества, так как углерод конвертируют также в СО, а не только в активированный углерод. Также, в зависимости от отношения пар/воздух, все еще можно избежать внутреннего сгорания (т.е. получения СО 2). В то же время отношение СО:активированный уголь также можно регулировать путем регулирования отношения пар/воздух. В еще одном предпочтительном воплощении данного способа используют чистый кислород (вместо воздуха). В этом воплощении способ можно применять в промышленных целях. Также минимизируют необходимость отделения побочных продуктов и нежелательное разбавление газообразного продукта поддерживают на минимальном уровне. Другие воплощения и преимущества станут ясны из подробного описания и формулы изобретения. Термины внутреннее сгорание, частичное сгорание и частичное окисление используют взаимозаменяемым образом для обозначения сгорания, происходящего внутри газификатора. Краткое описание фигур На фиг. 1 показана блок-схема системы, в общем иллюстрирующая способ газификации по данному изобретению для биомассы и твердых отходов. На фиг. 2 - поперечное сечение газификатора 21 по одному из воплощений. Фиг. 3 представляет собой вид сверху газификатора по данному изобретению, где показана подача по касательной жидкого сырья через входы 19a и 19b. Подробное описание изобретения и его предпочтительных воплощений Газификатор по данному изобретению объединяет в себе два реактора с использованием подачи генерируемого предварительно нагретого высокотемпературного пара в первый реактор, где нагревание,требуемое для газификации, обеспечивают удельной тепловой энергией пара. Газификатор может производить синтез-газ с умеренным и более высоким НТС. Первый реактор представляет собой секцию газификации с неподвижным слоем, в которой газифицируют крупнозернистое сырье, а второй реактор представляет собой секцию газификации в потоке, в которой газифицируют жидкое и мелкозернистое сырье. Летучие компоненты удаляют из твердого крупнозернистого сырья в первом реакторе газификатора с неподвижным слоем посредством высокотемпературного пара и затем во втором реакторе подвергают воздействию более высокой температуры, достаточной для расщепления и уничтожения смол и масел. В качестве сопутствующего продукта можно получать активированный уголь. Газификатор можно использовать с различным твердым и жидким сырьем. Газификатор способен газифицировать такое различное сырье одновременно.-4 017739 Идея, лежащая в основе настоящего изобретения, состоит в том, что газификатор 21 разделяют на две стадии: первую верхнюю стадию 3 для удаления летучих веществ, причем на первой стадии используют только полученный снаружи высокотемпературный предварительно нагретый чистый пар (предпочтительно 700-1000 С), и вторую нижнюю стадию 4 для термической конверсии обуглившегося вещества с использованием высокотемпературной (предпочтительно 700-1600 С, более предпочтительно 8001200 С) предварительно нагретой смеси воздуха и пара, кислорода и пара или только пара, как показано на фиг. 2. Реактор 3 содержит неподвижный слой, включающий решетку 8. В первом реакторе 3 энергию, используемую для процесса удаления летучих веществ, подают как посредством удельной тепловой энергии пара, подаваемого в первый реактор через вход 7, так и посредством горячего потока, поступающего из второго реактора через суженную часть 20. Температуру в первом реакторе регулируют на уровне по меньшей мере 600 С посредством количества пара, подаваемого в указанный реактор, и температуры этого пара. В первом реакторе 3 высокотемпературный пар смешивают с крупнозернистым сырьем (биомассой) 1, поступающим через вход 2. Когда биомассу нагревают высокотемпературным паром, процесс удаления летучих веществ протекает следующим образом: Одновременно из-за присутствия пара пар реагирует с летучими веществами: Небольшое количество кислорода, выделяемое при пиролизе (который протекает в первом реакторе и также во втором реакторе, когда подают жидкое и/или твердое мелкозернистое сырье) и из второго реактора 4, реагирует следующим образом: Так как температуру реактора в реакторе 3 первой стадии регулируют на уровне по меньшей мере 600 С, и регулируют время пребывания, и газы в любое твердое и/или жидкое обуглившееся вещество,полученное в первом реакторе, не будет реагировать с какими-либо окислителями в указанном реакторе. Следовательно, любое твердое и/или жидкое обуглившееся вещество вместо этого будет падать во второй реактор 4 под действием силы тяжести. Во втором реакторе 4 энергию, используемую для процесса конверсии обуглившегося вещества,предпочтительно подают посредством удельной тепловой энергии смеси пара и воздуха и из частичного окисления обуглившегося вещества. Для того, чтобы достичь конверсии с обеспечением отсутствия обуглившегося вещества, температура во втором реакторе должна быть выше, чем температура плавления золы, чтобы зола образовывала шлак. Обычно для древесной биомассы температура плавления золы может составлять 1300 С. Реактор 4 содержит кипящий (entrained) слой, включающий решетку 5. Основные реакции, когда не существует подачи другого сырья (жидкого или мелких частиц), являются следующими: Газификация: Частичное окисление: Реакция Будуарда (Boudouard): Сдвиг водяного газа: Метанизация: Гидрогенизация: Когда вводят второе сырье (жидкое или мелкие частицы) во второй реактор, протекают все реакции(1)-(15). Одновременно возникает множество реакций и трудно точно регулировать способ так, как здесь показано. Тем не менее, тщательно отбирая параметры способа (температура, время пребывания и отно-5 017739 шение кислород/пар) в этом изобретении, возможно максимизировать получение определенных продуктов, таких как активированный уголь и синтез-газ. Далее, в этом изобретении активированный уголь можно рассматривать как сопутствующий продукт термической конверсии материалов на основе углерода. Обычно в предшествующем уровне техники получение активированного угля включает две стадии: карбонизацию сырья в отсутствие кислорода при высокой температуре (500-1000 С), чтобы устранить максимальные количества кислорода и водорода, и активацию карбонизированного продукта при более высокой температуре в присутствии окисляющего газа, такого как вода, диоксид углерода или их обоих. Активацию необходимо выполнять при хорошо контролируемых условиях, чтобы достичь требуемой конверсии. В этом изобретении сырье сперва газифицируют высокотемпературным чистым паром (на уровне по меньшей мере 600C) в первом реакторе 3, затем углерод предпочтительно активируют во втором реакторе 4 высокотемпературным паром. В этом изобретении, как в общем показано на фиг. 1, высокотемпературный пар и, при необходимости, воздух или кислород (при температуре выше 700 С) получают в основном путем использования сотового регенеративного теплообменника, как описано, например, в ЕР 0607921 или в совместно рассматриваемой заявке PCT/SE2009/050019, все существенное для данной заявки содержание которых включено в данный документ путем ссылки. На фиг. 2 показан вид поперечного сечения газификатора 21. Углеродсодержащее сырье 1 поступает в верхнюю часть газификатора через питающий вход 2 и проходит вниз, двигаясь через первый реактор 3, затем проходит решетку 8, затем поступает во второй реактор 4, затем проходит решетку 5 до тех пор, пока не превратится в расплавленную золу на дне 6. Сырье может включать биомассу, уголь, бытовые твердые отходы или любое их сочетание. Размер частиц крупнозернистого углеродсодержащего сырья 1 обычно составляет от 0,5 до 1,8 см и предпочтительно от 0,5 до 1,2 см. В первом реакторе 3 сырье нагревают посредством сочетания удельной теплоты высокотемпературного пара (при температуре выше 700 С) и удельной теплоты топочного газа, полученного путем окисления обуглившегося вещества и газификации во втором реакторе 4. Высокотемпературный пар,попадающий через трубопровод 7 на газификацию сырья в первом реакторе, поступает в суженную часть или горловину 20 через отверстие (отверстия) 11. Количество высокотемпературного пара, вводимого в боковое отверстие 7, выбирают таким образом, чтобы поддерживать температуру в зоне 3 (первый реактор) на уровне от 600 до 900 С и предпочтительно выше 700 С. В зоне вокруг 8 (решетки), когда воздух или кислород подают во второй реактор, может возникать горячее пламя сжигания, так как избыток кислорода сгорает с пиролитическими газами, выделившимися из сырья 1, и образовывать какое-либо жидкое и/или мелкозернистое твердое сырье, подаваемое во второй реактор. Температуру в реакторе 3 регулируют посредством температуры и расхода вводимого из точки 7 пара, и температуры и количества избыточного кислорода из реактора 4. Время пребывания сырья 1 внутри реактора 3 в основном регулируют посредством зазора решетки 8. Для обеспечения хорошего перемешивания агентов газификации (пара) и сырья 1, обеспечивают горловину 20. Диаметр горловины обычно меньше, чем рабочее пространство реактора 3. Наклон конической части 14 предпочтительно должно составлять примерно 45-60. Диаметр отверстия 11 для введения пара предпочтительно должен быть в 2-3 раза меньше, чем диаметр горловины 20. После того, как в первом реакторе 3 высокотемпературным паром удаляют летучие вещества из крупнозернистого углеродсодержащего сырья, оставшийся связанный углерод становится активированным углеродным обуглившимся веществом и твердыми частицами золы, которые продолжают двигаться вниз через решетку 8, затем поступают в горловину 20, затем поступают во второй реактор 4, где их окисляют и газифицируют смесью высокотемпературного воздуха (или кислорода) и пара. Когда воздух или кислород не подают с паром в реактор 4, в реакторе 4 не возникает окисления, а происходит только газификация. Температуру второго реактора 4 дополнительно повышают до температуры, немного превышающей температуру размягчения золы топлива на решетке 5. По трубопроводу 9 подают предварительно нагретый высокотемпературный пар или смесь высокотемпературного воздуха (или кислорода) и пара в отверстие 10, который затем поступает во вторую горловину 18. Для древесных гранул, полученных из деревьев, растущих в Швеции, температура размягчения золы обычно составляет от 1350 до 1400 С. Если избегают образования шлака, максимальную температуру в реакторе 4 при его работе поддерживают на уровне по меньшей мере на 50 С ниже температуры размягчения золы, при этом уровень на 100 С ниже является нормальным и, таким образом, предпочтительным условием для максимума температуры. Температуру в реакторе 4 регулируют посредством температуры предварительного нагрева пара,расхода пара и отношения пара к углероду, а также, когда используют воздух или кислород вместе с паром, посредством отношения пара к кислороду в смеси. Диаметр второй суженной части или горловины 18 обычно меньше, чем такой диаметр в реакторе 4,и предпочтительно также меньше, чем диаметр первой суженной части или горловины 20. Наклон конической части 17 предпочтительно должен составлять примерно 45-60. Диаметр отверстия 10 для введе-6 017739 ния пара предпочтительно должен быть в 3-5 раз меньше, чем диаметр горловины 18. Зола опускается на дно 6 через горловину 18 и ее можно периодически извлекать из реактора. Синтез-газ выходит через выходной трубопровод 12. Так как температура в первом реакторе 3 достаточно высока и также присутствует пар, большая часть смолы разлагается и преобразуется в синтезгаз. Основные химические вещества, составляющие синтез-газ, представляют собой водород, моноксид углерода и метан, и диоксид углерода. Конструкция газификатора по изобретению обеспечивает возможность преимущественного регулирования отношения водорода к моноксиду углерода в синтез-газе, так как в газификаторе можно осуществлять регулирование в широких диапазонах отношения пара к кислороду внутри газификатора. В одном из воплощений эксплуатации реактора путем регулирования температуры во втором реакторе 4 на уровне 700 С, т.е. такой же температуры, как и в первом реакторе 3, и путем подачи только пара во второй реактор, все смолы и масла перерабатываются высокотемпературным паром. Таким образом превращают большую часть связанного углерода в активированный уголь внутри газификатора. Поэтому с помощью описанного здесь газификатора и способа также можно эффективно производить активированный уголь. Этот способ эксплуатации очень эффективен для производства активированного угля и также улучшает качество полученного активированного угля. С другой стороны, если максимизируют газификацию, второй реактор должен работать при более высокой температуре, чем первый реактор. Следовательно, изобретение можно также использовать для получения активированного угля. Существуют два способа, в которых активированный уголь получают внутри газификатора. В первом используют только первый реактор, т.е. только высокотемпературный пар вводят через трубопровод 7. Трубопровод 9 для высокотемпературной смеси пара и воздуха закрыт. Другой и более предпочтительный способ состоит в задействовании обоих реакторов, но через трубопровод 9 вводят только высокотемпературный пар. В этом случае активированный уголь непосредственно собирают в сухом виде. Было неожиданно обнаружено, что второй способ подходит для получения активированного углеродного обуглившегося вещества более высокого качества. Полагают, что это обусловлено тем, что высокотемпературный пар, вводимый через трубопровод 9, открывает поры активированного угля во втором реакторе 4. Таким образом можно получить активированный уголь, имеющий более широкие поры, чем в предшествующем уровне техники, посредством способа по данному изобретению. Размер (диаметр пор) можно регулировать посредством температуры пара в реакторе 4. Обычно более высокая температура пара приводит к увеличению количества пор активированного угля. Таким образом, настоящее изобретение обеспечивает возможность достижения выработки двух продуктов (газа и активированного угля) из одного и того же сырья 1. Требуемое отношение продуктов можно выбрать согласно типу доступного сырья, стоимости продукта и т.п. Более того, это изобретение можно использовать для обработки как крупных частиц (с диаметром большим 0,5 см) углеродсодержащих материалов, так и мелких частиц и/или жидкого сырья. На фиг. 3 показан вид поперечного сечения газификатора 21, на котором показан ввод по касательной жидкого/мелкозернистого сырья. Две питающие трубки 19 (19 а и 19b) показаны в соединении с реактором 4.Жидкое сырье, такое как жидкие остатки, собранные после пиролиза в микропечи автомобильных шредерных отходов (АШО), и мелкозернистое или порошкообразное сырье можно вводить в реактор 4. Введенное сырье поступает в реактор 4 по касательной и смешивается с высокотемпературным воздухом/паром, поступающим из решетки 5. Введение по касательной может увеличить время пребывания жидкого и/или мелкоизмельченного сырья. Входящий поток газов проходит через верхний неподвижный слой решетки 8, затем поступает в реактор 3 перед тем, как выйти из газификатора через выходной трубопровод 12. Входное отверстие 19 необходимо расположить в нижней части рабочего пространства реактора 4, чтобы увеличить время пребывания. Обычно для газификатора небольшого размера это входное отверстие (отверстия) расположено на 10 см выше наклонной стенки 17. Время пребывания можно регулировать посредством скорости введения и угла трубки для ввода в газификатор. В предпочтительном воплощении стенки газификатора состоят из двух слоев: внешней стальной обшивки, предпочтительно 5,0 мм толщиной, и внутреннего слоя волокнистой керамической изоляции,предпочтительно стойкой к высоким температурам высококачественной керамики. Керамика, используемая на стенках 13 и 14, предпочтительно может функционировать при температуре, т.е. выдерживать температуру максимально до 1400 С. Подходящий материал может содержать: Al2O3 45%, SiO2 36%,Fe2O3 0,9% и СаО 16%. Керамика, используемая для стенок 15, 16 и 17, предпочтительно подходит для функционирования при более высокой температуре 1400-1500 С. Максимально допустимая рабочая температура для материала этих стенок составляет 1600 С. Подходящий материал может иметь следующий состав: Al2O3 61%, SiO2 26%, Fe2O3 0,5%, СаО 2,6%, ZrO2 2,95 % и ВаО 3,3%. Керамические материалы поддерживаются стальной оболочкой. В предпочтительном воплощении используют огнеупорные керамические трубки в качестве решеток 8 и 5. Состав этих керамических трубок может быть, например, таким: 97% ZrO2 и 3% MgO. Высокотемпературная смесь пара, возможно, совместно с воздухом или кислородом, подаваемая-7 017739 через трубопровод 9, поступает в горловину 18, которая расположена ниже решетки 5. Эта высокотемпературная смесь воздуха и пара может поддерживать золу в расплавленном состоянии в горловине 18,зола в конце концов падает на дно 6 и ее можно периодически удалять. Пример 1. 97 кг/ч древесных гранул 1 диаметром 8 мм подают в первый реактор через вход 2 под действием силы тяжести при комнатной температуре (15 С). Свойства древесных гранул показаны в табл. 1. Таблица 1. Технический и элементный анализ используемого сырья Технический анализ Пример 2. 60 кг/ч полученного из отходов топлива (ПОТ), т.е. формованного в гранулы топлива из бумажного волокна, смешанного с другими веществами, такими как волокна ткани, древесные щепки и пластмасса,использовали в качестве сырья, причем гранулы имели диаметр примерно 8 мм и их подавали в первый реактор 3 в верхнюю часть 1 под действием силы тяжести при комнатной температуре (15 С). Свойства гранул ПОТ показаны в табл. 2. Таблица 2. Технический и элементный анализ используемого ПОТ сырья-8 017739 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Двухстадийный газификатор (21) для получения синтез-газа и, при необходимости, активированного угля из крупнозернистого углеродсодержащего сырья, включающий первый реактор (3), снабженный входом (2) для крупнозернистого углеродсодержащего сырья (1),первым входом (7) для пара, и второй реактор (4), снабженный вторым входом (9) для пара, при необходимости, в сочетании с воздухом или кислородом, и выход (12) для синтез-газа,где первый и второй реакторы отделены суженной частью (20), имеющей уменьшенное поперечное сечение для ограничения прохождения из первого реактора во второй реактор твердого углеродсодержащего непрореагировавшего вещества, при этом первый реактор способен функционировать при температуре по меньшей мере 600 С, а второй реактор способен функционировать при более высокой температуре,отличающийся тем, что второй реактор (4) является нижним реактором, а первый реактор (3) является верхним реактором и представляет собой реактор с неподвижным слоем, решетка (8) установлена в нижнем конце первого реактора, первый вход (7) для пара расположен вблизи дна первого реактора для обеспечения возможности подачи предварительно нагретого пара, имеющего температуру по меньшей мере 700 С, в первый реактор под решеткой (8) через вход (7), указанный второй реактор снабжен входом (19) для мелкозернистого углеродсодержащего сырья и/или жидкого углеродсодержащего сырья,второй вход (9) для пара, при необходимости, в сочетании с воздухом или кислородом, расположен вблизи дна второго реактора для обеспечения возможности подачи предварительно нагретого пара,имеющего температуру по меньшей мере 700 С, при необходимости, совместно с предварительно нагретым до той же температуры воздухом или кислородом во второй реактор снизу через вход (9), и тем, что вторая суженная часть (18), имеющая уменьшенное поперечное сечение, выполнена в нижнем конце второго реактора (4). 2. Двухстадийный газификатор по п.1, в котором один или более и предпочтительно все входы (7, 9,19) расположены по касательной относительно газификатора в соответствующих частях (20, 18, 16) газификатора и имеют внутренние круглые поперечные сечения. 3. Двухстадийный газификатор по п.1 или 2, который дополнительно содержит второй вход (19b) для мелкозернистого углеродсодержащего сырья и/или жидкого углеродсодержащего сырья, расположенный на максимальном расстоянии от первого входа (19 а) для мелкозернистого углеродсодержащего сырья и/или жидкого углеродсодержащего сырья по окружности круглого поперечного сечения. 4. Способ газификации крупнозернистого углеродсодержащего сырья с использованием двухстадийного газификатора по п.1, включающий стадии, на которых:(а) подают крупнозернистое углеродсодержащее сырье в первый реактор (3) газификатора,(б) обрабатывают крупнозернистое углеродсодержащее сырье паром в первом реакторе при рабочей температуре реактора по меньшей мере 600 С для эффективной газификации углеродсодержащего сырья,отличающийся тем, что в первый реактор (3), который является верхним реактором и представляет собой реактор с неподвижным слоем, подают только предварительно нагретый пар, имеющий температуру по меньшей мере 700 С, а любые твердые и/или жидкие углеродсодержащие материалы, полученные на стадии (б), подвергают воздействию предварительно нагретого пара, при необходимости в сочетании с воздухом или кислородом, на стадии (в), во втором реакторе (4), который является нижним реактором, функционирующим при температуре по меньшей мере 700 С для получения любого сочетания следующих продуктов: активированный уголь, СО, CO2 и теплоты сгорания. 5. Способ по п.4, включающий дополнительную стадию (г), на которой одновременно с крупнозернистым сырьем, подаваемым в первый реактор газификатора, подают мелкозернистое твердое углеродсодержащее сырье или жидкое углеродсодержащее сырье во второй реактор газификатора. 6. Способ по п.4 или 5, в котором на стадии (в) пар, поступающий во второй реактор, предварительно нагревают до температуры 700-1600 С и предпочтительно до 800-1200 С. 7. Способ по любому из пп.4-6, в котором на стадии (в) нагретый пар используют в сочетании с кислородом. 8. Способ по любому из пп.4-6, в котором углеродсодержащие материалы подвергают воздействию предварительно нагретого пара на стадии (в) в отсутствие воздуха или кислорода.

МПК / Метки

МПК: C10J 3/56, C10J 3/16, C10J 3/54, C10B 49/06, C10J 3/36, C10J 3/14

Метки: предварительно, паром, газификатор, двухстадийный, высокотемпературным, нагретым

Код ссылки

<a href="https://eas.patents.su/11-17739-dvuhstadijjnyjj-gazifikator-s-vysokotemperaturnym-predvaritelno-nagretym-parom.html" rel="bookmark" title="База патентов Евразийского Союза">Двухстадийный газификатор с высокотемпературным предварительно нагретым паром</a>