Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого сырья

Номер патента: 17738

Опубликовано: 28.02.2013

Авторы: Преловская Зимфира, Седов Николай, Вельмар Игорь, Эхин Роберт

Формула / Реферат

1. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла, предусматривающий загрузку сырья в коксовый куб и последующее коксование сырья, для чего температуру сырья поднимают до температуры начала кипения, после чего проводят кипение сырья до образования коксовой массы, полученный кокс прокаливают и томят и после окончания томления кокс удаляют из куба, отличающийся тем, что

в качестве сырья используют тяжелую фракцию с температурой начала кипения не менее 320°С, заранее полученную при коксовании остаточного продукта с температурой начала кипения не менее 350°С, который получен при атмосферной дистилляции сланцевого масла;

температуру сырья поднимают до температуры начала кипения и в течение последующего кипения поднимают температуру сырья до 390-410°С;

начало коксообразования определяют по моменту возникновения пены в коксовом кубе;

после начала коксообразования температуру топки поднимают до 720-780°С и выдерживают при этой температуре до завершения прокалки кокса.

2. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла по п.1, отличающийся тем, что для доведения температуры сырья до температуры начала кипения температуру топки поднимают со скоростью 3-6°С/мин до уровня 680-720°С и выдерживают на этом уровне до начала выделения из сырья легких фракций, после чего температуру топки снижают со скоростью 3-6°С/мин до уровня 430-460°С.

3. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла по п.1, отличающийся тем, что плавное и равномерное повышение температуры сырья осуществляют в течение всего этапа кипения сырья.

4. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла по п.1, отличающийся тем, что для обеспечения плавного и равномерного роста температуры сырья в течение всего процесса кипения температуру топки поднимают, начиная с температуры 430-460°С со скоростью 0,1-0,3°С/мин до начала коксообразования.

5. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла по п.1, отличающийся тем, что температура сырья, загружаемого в куб, не менее 180°С.

Текст

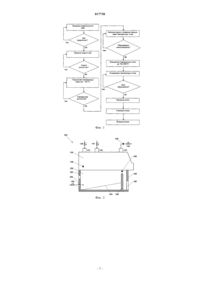

СПОСОБ ПОЛУЧЕНИЯ КОКСА СМОЛЯНОГО УЛУЧШЕННОЙ МИКРОСТРУКТУРЫ НА БАЗЕ СЛАНЦЕВОГО СЫРЬЯ Изобретение предназначено для получения на основе сланцевого масла кокса смоляного улучшенной микроструктуры, микроструктура которого похожа на микроструктуру игольчатого кокса, в качестве сырья используется тяжелая фракция с температурой начала кипения не менее 320 С, полученная как остаток процесса коксования, где в качестве сырья используется остаточный продукт с температурой начала кипения не менее 350 С атмосферной дистилляции сланцевого масла. Сырье вводят в коксовый куб и затем производят его кипение, при этом во время кипения постоянно поднимают температуру сырья. В начале процесса образования кокса температуру топки поднимают до 720-780 С и удерживают на этом уровне до завершения прокаливания кокса, после чего происходит томление кокса. Выделяющиеся в процессе получения кокса парогазовые смеси подвергают обработке и направляют обратно в производство.(71)(73) Заявитель и патентовладелец: ВКГ ОЙЛ АС (EE) 017738 Изобретение относится к области химической промышленности и предусматривает получение на основе сланцевого масла кокса смоляного улучшенной микроструктуры, используемого в производстве крупногабаритных графитированных электродов диаметром 400-700 мм, используемых в химической и сталеплавильной промышленностях. Уровень техники Получение кокса из органического сырья в уровне техники известно. Так, например, известен способ получения нефтяного кокса в горизонтальном коксовом кубе, где сырьм для получения кокса являются тяжелые фракции, полученные в результате термической переработки нефти. Способ предусматривает предварительный нагрев коксового куба в течение 5-10 мин, что необходимо для испарения воды,которая, возможно, находится в кубе. В то же время в куб подается и водяной пар, чтобы удалить из куба воздух и, тем самым, избежать возможного образования взрывоопасной смеси воздуха и паров направляемого в куб сырья. Затем в куб направляют коксовое сырь с таким расчетом, чтобы сырь заполнило примерно 33% объма куба и начинают поднимать температуру находящегося в кубе сырья, с чего начинается процесс коксования сырья. Когда температура коксующегося сырья поднимется до 445-460 С,температура в кубе начинает падать, что означает, что процесс образования коксовой массы завершен, и с этого момента начинается сушка кокса, которую называют также прокалкой. Сушка длится 2-3 ч, а затем горелки, нагревающие куб, закрывают, и по прошествии 0,5-1 ч в куб направляют водяной пар, чтобы удалить оттуда остаточные газы и остудить кокс. Потом готовый кокс удаляют из куба, и начинается новый цикл, также проходящий вышеописанным образом (см. А.Ф. Красюков. Нефтяной кокс. Издательство Химия. 1968 г., стр. 72-81). Также известен способ получения нефтяного кокса, который впоследствии используется для изготовления анодов и прочих графитовых изделий. Согласно способу, сырь вводят в коксовый куб при температуре 475-485 С, затем проводят коксование в течение 14-36 ч, после чего кокс удаляют из куба(см. Патент RU 2296151 Российской Федерации). Вследствие быстрого роста цен на нефть выросла и цена произведенного из нефтяного сырья кокса,по причине чего прилагаются усилия для производства кокса и из другого органического сырья, в том числе и из сланцевых масел, которые представляют собой продукт термической переработки горючих сланцев. Так, например, известен способ производства смоляного кокса на основе сланцевого сырья, где в качестве сырья для смоляного кокса используется остаточный продукт дистилляции сланцевого масла при атмосферном давлении (атмосферный остаток), имеющий температуру начала кипения не менее 350 С (обычный кокс из этого вида сырья не производится). Сырь, используемое для производства кокса, поддерживают нагретым до температуры 180-200 С, чтобы обеспечить его достаточную текучесть для перемещения по трубопроводам, а затем идет процесс получения кокса в коксовом кубе - как череда одинаковых циклов, где каждый цикл включает следующее: температуру в топке куба повышают минимум до 250 С и коксовый куб нагревают до температуры в кубе не ниже 150 С, для выпаривания, возможно имеющейся в кубе воды. Затем все входы и выходы куба герметично закрывают и в куб при температуре около 150 С направляют водяной пар для проверки герметичности куба. Если за определенное время, например в течение 3-5 мин, давление в кубе не снизится, то герметичность куба проверена. После проверки герметичности водяной пар из куба удаляют и в него вводят сырь с расчетом, чтобы оно заполнило примерно 25-35% объема куба. Далее начинают поднимать температуру находящегося в коксовом кубе сырья с помощью горелки,расположенной в топке под дном куба. В ходе повышения температуры из куба удаляются превратившиеся в пар легкие фракции и при повышении температуры оставшегося в кубе сырья до температуры его кипения начинается активное испарение легких фракций, которые также выводятся из куба. Сырь кипит до того момента, пока не произойдет его вспенивание и температура в кубе резко повышается. С этого момента начинается активное образование кокса. Во время образования кокса из сырья выделяются пары более тяжелых фракций, которые также выводят из куба, при конденсации которых получают тяжелую фракцию, имеющую температуру начала кипения не менее 320 С, применяемую в заявленном изобретении в качестве сырья для получения кокса. После завершения образования кокса резко падает температура в кубе и температуру топки поднимают для обеспечения температуры в кубе необходимой для последующего прокаливания кокса. Образовавшийся кокс прокаливают в течение 1,5-2 ч, для этого температуру поднимают до заданной, затем горелку, расположенную под дном куба, гасят. Кокс томят за счет накопившегося тепла в течение по крайней мере 2 ч. Во время томления, за счет накопившегося в коксе остаточного тепла, структура кокса приобретает необходимую прочность. По окончании томления готовый кокс удаляют из мкости (описанный метод используется на эстонской фирме VKG OIL AS в Кохтла-Ярве, Эстония). Известный способ позволяет получить смоляной кокс, во многих случаях успешно заменяющий нефтяной кокс, например, при изготовлении электродов для алюминиевой и металлургической промышленности и оборудования, работающего в малоагрессивной среде. Но недостатком кокса, полученного по известному способу, является его неоднородная микроструктура, в результате чего изготовленные из такого кокса электроды имеют относительно высокое электросопротивление и поэтому выдерживают-1 017738 плотности тока в пределах 18-20 А/см 2. Для энергообеспечения, мощных сталеплавильных печей графитовые электроды должны выдерживать плотности тока в пределах 25-30 А/см 2. Такие плотности тока обеспечивает кокс, обладающий игольчатой микроструктурой (игольчатый кокс), который в настоящее время изготавливается из каменного угля (Япония) и из нефти (США). Но в результате незначительного числа производителей и повышенного спроса на мировых рынках здесь наблюдается существенная нехватка такого продукта. Таким образом, учитывая спрос на рынках, вполне целесообразным является организация производства кокса с такими же параметрами, но на базе иных источников сырья, в первую очередь, с использованием горючих сланцев, чего по сведениям заявителя до сих пор сделать не удавалось. Цель и сущность изобретения Учитывая вышеизложенное, целью настоящего изобретения является создание способа получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла с бальностью микроструктуры не менее 5,1 и приближенного по микроструктуре к нефтяному игольчатому коксу. Подобный кокс вполне применим для производства крупногабаритных графитовых электродов, отмеченных выше. Поставленная цель достигается тем, что в заявленном способе сырь загружают в коксовый куб, затем проводят его коксование, для чего температуру сырья поднимают до температуры кипения, после чего происходит кипение сырья до образования коксовой массы, полученный кокс прокаливают, а затем томят в течение необходимого времени и после окончания томления удаляют готовый кокс из куба,в качестве сырья используют тяжелую фракцию с температурой начала кипения не менее 320 С,полученную при коксовании остаточного продукта с температурой начала кипения не менее 350 С атмосферной дистилляции сланцевого масла; температуру сырья поднимают до температуры начала кипения и в течение последующего кипения постепенно повышают температуру сырья до 390-410 С; начало коксообразования определяют по моменту образования обильной пены в коксовом кубе, после начала коксообразования температуру топки поднимают до 720-780 С и выдерживают при этой температуре до завершения прокалки кокса. Для нагрева сырья до температуры начала кипения температуру топки поднимают со скоростью 36 С/мин до уровня 680-720 С и выдерживают при такой температуре до начала выделения из сырья легких фракций, а затем температуру топки снижают со скоростью 3-6 С/мин до температуры 430-460 С. Повышение температуры сырья производят постоянно в течение всего процесса кипения. Для постоянного и плавного повышения температуры сырья в течение всего процесса кипения температуру топки от 430-460 С повышают постепенно со скоростью 0,1-0,3 С/мин до начала коксообразования в кубе. Сырь, подаваемое в коксовый куб, имеет температуру не ниже 180 С. Краткое описание чертежей Изобретение проиллюстрировано чертежами, где на фиг. 1 изображена принципиальная схема осуществления способа по заявленному изобретению; на фиг. 2 - принципиальная схема коксового куба как одного из основных узлов оборудования для реализации заявленного способа; на фиг. 3 - принципиальная схема комплексного оборудования для реализации заявленного способа; на фиг. 4 - кривые температуры, характеризирующие процесс получения кокса по заявленному способу. Здесь непрерывная кривая А характеризует температуру в коксуемом сырье, непрерывная кривая В показывает температуру в топке, а непрерывная кривая С характеризует температуру газовых смесей,удаляемых из куба измеряемой в выпускной трубе. Детальное описание изобретения с примерами исполнения Схема осуществления способа, описываемого в изобретении, представлена на фиг. 1. При производстве кокса улучшенной микроструктуры, в качестве сырья используется тяжелая фракция с температурой начала кипения не менее 320 С. Эта фракция получается как остаток процесса коксования, где в качестве сырья используется остаточный продукт с температурой начала кипения не менее 350 С атмосферной дистилляции сланцевого масла. Сырь хранят в мкости при температуре минимум 180 С, чтобы оно нормально текло по трубам. Дальнейший процесс производства кокса по заявленному способу цикличен, каждый цикл начинается с ввода сырья в коксовый куб и заканчивается выгрузкой готового кокса. Далее описывается один цикл коксования. До введения сырья проверяют герметичность коксового куба. Для этого температуру в пустом коксовом кубе поднимают по меньшей мере до 250 С, затем закрывают все входы и выходы коксового куба,и в него вводят перегретый водяной пар с температурой минимум 150 С. Если давление пара в кубе в течение необходимого времени, например 2-5 мин, не падает, делается вывод, что куб герметичен. Затем водяной пар из куба удаляют. Количество сырья, вводимого в куб, составляет 40-50% от объема куба. Вводить большее количество не целесообразно, поскольку во время образования кокса сырь в несколько раз увеличивается в объеме и при большем количестве может выйти за пределы коксового куба, что сделает продолжение про-2 017738 цесса невозможным. После загрузки необходимого количества сырья в куб начинают поднимать температуру топки с целью обеспечения для сырья температуры 320 С, необходимой для начала кипения. Для этого температуру топки относительно быстро, со скоростью 3-6 С/мин поднимают до 680-720 С и выдерживают при этой температуре до начала отгона легких фракций. Далее, во избежание перегрева сырья и для последующего формирования необходимой микроструктуры кокса температуру топки снижают также со скоростью 3-6 С/мин до 430-460 С с таким расчетом, чтобы температура сырья превысила 320 С и началось интенсивное кипение сырья. Этот момент рассматривается как момент начала управляемого гашения сырья. Далее равномерно поднимают температуру сырья, для чего со скоростью 0,1-0,3 С/мин поднимают температуру топки. Подобное повышение температуры топки происходит до окончания кипения сырья. Заявителем установлено, что повышение температуры топки именно с такой скоростью обеспечивает наилучшее качество микроструктуры кокса. Так как предпосылки образования микроструктуры кокса создаются в процессе кипения сырья, то проведенные опыты свидетельствуют о том, что именно постоянное и равномерное линейное повышение температуры кипения сырья до уровня 390-410 С обеспечивает наилучшую микроструктуру кокса. При более быстром повышении температуры предпосылки для образования микроструктуры не успеют создаться, также замедление процесса нагрева вредит получению микроструктуры бальностью не менее 5,1. Кипение сырья прекращают, если в коксовом кубе возникает пена, в результате чего температура в кубе резко возрастает. Для обеспечения последующего коксования сырья температуру топки резко повышают до 720-780 С и удерживают на этом уровне до окончательного формования кокса, а также в течение последующего прокаливания кокса. Затем горелку топки гасят и в течение примерно 2 ч кокс проходит томление за счет накопившегося в нем тепла. После томления кокс готов к выгрузке из куба. Далее описывается один комплексный вариант реализации метода получения кокса улучшенной микроструктуры на основе сланцевого масла согласно изобретению на базе конкретного оборудования,который обеспечивает также утилизацию выделившихся в процессе паров и газов и направление их обратно в производство. Одним из основных узлов оборудования является коксовый куб, принципиальная конструкция которого изображена на фиг. 2. Коксовый куб 1000 состоит из горизонтальной цилиндрической мкости 1100 и раположенной под ней топки 1200. В верхней части мкости 1100 имеются три отверстия 1101,1102 и 1103, причем отверстия 1101 и 1102 являются входами, через которые в коксовый куб вводятся,соответственно, водяной пар и сырь, а отверстие 1103 - выход, через который из коксового куба выводят возникающие в процессе кипения сырья и образования кокса газообразные продукты и пары. В выпускной трубе, выходящей из отверстия 1103, установлена термопара 1105, измеряющая температуру газообразных остатков, удаляемых из мкости 1100. Температура газообразных остатков является одним из параметров для регулирования температурного режима топки 1200. В выпускной трубе имеется клапан 1104, необходимый в процессе проверки герметичности куба. Входы 1101 и 1102 также оснащены клапанами 1106 и 1107. На уровне 90 см от днища цилиндрической мкости 1100 коксового куба имеется термопара 1108, необходимая для измерения температуры сырья, находящегося в коксовом кубе. На стенке 1201 топки 1200 коксового куба имеется отверстие 1202, через которое установлены в топке горелки (не изображены на чертеже) для подогрева днища мкости 1100. Указанное соединение осуществляется через клапан 1203, регулирующий подачу топливного газа в горелку. Дно топки выполнено как наклонная плоскость 1204, доходящая до вертикальной перегородки 1205, высота которой чуть меньше высоты топки, и которая находится в непосредственной близости от противоположной стены 1206 топки. В этой стенке у дна топки имеется отверстие 1207, через которое из топки 1200 выходят дымовые газы. Над перегородкой 1205 в непосредственной близости от дня мкости 1100 установлена термопара 1208, которую используют для косвенного измерения температуры дна мкости 1100. Хотя термопара 1208 и измеряет температуру в топочном пространстве, но из-за своего расположения в непосредственной близости от дна мкости 1100, температура топочного пространства в этом месте практически равна температуре дна мкости 1100. Поэтому используемый далее термин температура топки означает, по сути, и температуру дна мкости 1100. Комплексное оборудование, используемое для реализации настоящего изобретения, изображено на чертеже фиг. 3. Оборудование включает три основных узла - коксовый куб 1000, конструкция которого детально описана выше, узел 2000 переработки газообразных соединений, выводимых из коксового куба,и узел 3000 сбора переработанных остатков и их возвращения в производство. Узел 2000 переработки газообразных соединений состоит из промежуточной мкости 2010 и двух воздушных охладителей 2020 и 2030. В промежуточной мкости 2010 имеется вход 2011, соединенный с клапаном 1104 коксового куба 1000, и два выхода 2012 и 2013. Выход 2012 соединен со входом 2021 первого воздушного охладителя 2020 для направления газообразных соединений, не конденсировавшихся в промежуточной мкости 2010, в воздушный охладитель 2020, а выход 2013 предусмотрен для направления тяжелого дистиллята, сконденсировавшегося в промежуточной мкости 2010, в накопитель-3 017738 ную мкость этого продукта (на чертеже не изображена). Этот продукт может быть в будущем использован как сырь по назначению. В воздушном охладителе 2020 имеется выход сконденсированных фракций 2023, соединенный с узлом 3000 сбора переработанных остатков и их направления обратно в производство, и выход газообразных фракций 2022, соединенный со входом 2031 второго воздушного охладителя 2030. Выход 2033 сконденсировавшихся фракций второго воздушного охладителя соединен с узлом 3000 сбора переработанных остатков и направления их обратно в производство, а через выход 2032 газообразных фракций выводится коксовый газ, который направляется обратно в производственный процесс,в том числе и для питания горелки топки 1200. Узел 3000 сбора переработанных остатков и их направления обратно в производство состоит из мкостей 3010 и 3020 и насосов 3030 и 3040. мкость 3010 предназначена для сбора сконденсированного легкого дистиллята, а мкость 3020 - для сконденсированных бензина и воды. Вход 3011 мкости 3010 соединен с выходом 2023 воздушного охладителя 2020 узла 2000. Выход 3012 мкости 3010 соединен со входом 3031 насоса 3030, направляющего легкий дистиллят обратно в производственный процесс. Вход 3021 мкости 3020 соединен с выходом 2033 воздушного охладителя 2030 узла 2000, а выход 3022 - со входом 3041 насоса 3040, направляющего бензин и воду обратно в процесс производства. Метод реализуется как циклический процесс на вышеописанном оборудовании, где каждый цикл происходит следующим образом. Перед вводом сырья в мкость 1100 коксового куба 1000 закрывают клапаны всех входов и выходов мкости 1100 кроме клапана 1104, через который мкость 1100 соединена с узлом 2000 переработки газообразных соединений. Затем через клапан 1203 в топку 1200 направляют топочный газ, при сжигании которого начинает нагреваться нижняя часть мкости 1100 коксового куба. На фиг. 4 началом нагрева топки является момент времени t1, когда кривая В резко уходит вверх и за несколько минут достигает температуры приблизительно 350 С. Остаточные продукты, оставшиеся в мкости 1100 от предыдущего цикла, испаряются, выводятся из нее и собираются в промежуточной мкости 2010 узла 2000 переработки газообразных соединений. Когда температура в мкости 1100 уже достигает 250 С, клапан 1104 закрывают и открывают клапан 1106, через который в мкость 1100 направляют под давлением перегретый водяной пар, температура которого минимум 150 С, чтобы избежать его конденсации в мкости 1100. По достижении нужного давления в мкости 1100 закрывают клапан 1106 и в течение 2-5 мин контролируют изменение давления в мкости 1100. Если в течение этого времени давление не падает, это подтверждает, что мкость 1100 герметична, после чего открывают клапан 1104 и направляют использованный пар, включающий и пары остаточных продуктов, оставшихся в мкости 1100 от предыдущего цикла, в промежуточную мкость 2010 узла 2000 переработки газообразных соединений. Затем клапан 1104 остается открытым, дополнительно открывают клапан 1107, и в мкость 1100 начинают вводить сырь, заранее подогретое до температуры не менее 180 С, чтобы обеспечить его бесперебойное прохождение по трубопроводу. Начало заполнения мкости 1100 на фиг. 4 обозначено моментом времени t2, когда появляется кривая А, показывающая температуру сырья. Количество вводимого сырья составляет 40-50% от объема мкости 1100. Когда в мкость 1100 введено необходимое количество сырья, закрывают клапан 1107 и начинают подогрев сырья (момент времени t3 на фиг. 4). Для этого повышают температуру топки 1200 до 680720 С со скоростью 3-6 С/мин (интервал t3-t4 на фиг. 4). Пары легких фракций, образующиеся в мкости 1100 в ходе повышения температуры сырья, выводятся из мкости 1100 через клапан 1104. Затем температуру топки 1200 поддерживают на достигнутом уровне до начала кипения сырья. О начале кипения сырья свидетельствует интенсивное выпаривание легких фракций из сырья, в результате чего температура в выпускной трубе, измеряемая термопарой 1105, достигает 180 С (момент времени t5 на фиг. 4). Чтобы избежать дальнейшего чрезмерно быстрого роста температуры сырья и возникающего с этим слишком интенсивного кипения, что по опыту заявителя не позволяет создавать в сырье во время кипения необходимые предпосылки для образования качественной микроструктуры кокса, начинают в момент времени t5 на фиг. 4 резко со скоростью 3-6 С/мин снижать температуру топки 1200 до уровня 430-460 С(момент времени t6 на фиг. 4). Описанный ступенчатый подогрев сырья обеспечивает оптимальное время, необходимое для обеспечения кипения сырья без его перегрева в начальной стадии кипения. На момент времени t6 температура сырья в кубе 1100 достигла уровня 330-350 С и кипение сырья происходит с интенсивностью, необходимой для создания в нем предпосылок для последующего образования качественной микроструктуры кокса. С этого момента начинают плавно, со скоростью 0,10,3 С/мин, поднимать температуру топки 1200 в течение всего периода кипения сырья. Подобное дозированное добавление тепла обеспечивает постоянный линейный рост температуры сырья в процессе кипения, которая к концу кипения находится в диапазоне 390-410 С. Испарившиеся легкие фракции, возникающие в процессе кипения сырья, выводятся из мкости 1100 через клапан 1104. Повышение температуры топки 1200 вышеописанным способом продолжается до момента времениt7 на фиг. 4, когда в мкости 1100 начинается активное образование пены, в результате чего температура в мкости резко повышается. Возникновение пены в мкости 1100 свидетельствует о начале коксообразования. Чтобы избежать переброса пены из куба 1200, в течение определенного времени (до момента-4 017738 времени t8 на фиг. 4 температуру в топке не повышают, а в момент времени t8 начинают резко, со скоростью 5-7 С/мин поднимать температуру топки 1200 для передачи мкости 1100 тепла, необходимого для коксования сырья. Повышение температуры топки 1200 продолжается до начала резкого падения температуры в кубе 1100 (момент времени t9 на фиг. 4), свидетельствующего о том, что коксообразование заканчивается. Температура топки 1200 достигла к этому времени уровня 720-780 С и ее поддерживают на этом уровне как до окончания коксообразования (образования кокса), так и в течение последующей прокалки кокса. Процесс коксования заканчивается, когда температура в кубе 1100 после резкого спада стабилизируется (момент времени t10 на фиг. 4), интервал времени t10-t11 является прокалкой кокса. После этого происходит томление кокса, для чего в момент времени t11 гасят горелку топки 1200, в результате чего температура топки 1200 резко падает. Томление кокса происходит в течение примерно двух часов за счет накопившегося в нем тепла. Томление заканчивают в момент времени t12 на фиг. 4, затем открывают клапан 1106, и в мкость 1100 направляют водяной пар, чтобы очистить мкость от остаточных газов. Смесь пара и остаточных газов направляют через открытый клапан 1104 на узел 2000 переработки газообразных соединений. После этого кокс готов к выгрузке. Переработка выделившихся в ходе процесса паров и газов и направление их обратно в производство происходит следующим образом. Из смеси газа и паров, направленных в мкость 2010 узла 2000 переработки газообразных соединений, более тяжелые фракции конденсируются уже в этой мкости (тяжелый дистиллят), и этот тяжелый дистиллят через выход 2013 на дне мкости 2010 направляют в предназначенную для него мкость, этот продукт может быть использован вновь в качестве сырья. Превратившиеся в пар более легкие фракции направляют через выход 2012 в первый воздушный охладитель 2020, где их охлаждают до температуры 140-150 С. При этой температуре легкие фракции конденсируются, и легкий дистиллят через выход 2023 выводят из воздушного охладителя 2020 на узел 3000, в мкость 3010 легкого дистиллята, откуда его с помощью насоса 3030 направляют обратно в производство. Компоненты, оставшиеся в газообразном состоянии при температуре 140-150 С (бензин, вода и коксовый газ), через выход 2022 воздушного охладителя 2020 направляют во вход 2031 второго воздушного охладителя 2030. В этом воздушном охладителе поступившие газы охлаждаются до температуры 10-40 С, сконденсировавшиеся бензин и воду через выход 2033 направляют в мкость 3020, где смесь отстаивается, бензин и вода отделяются друг от друга. Через выход 2032 второго воздушного охладителя 2030 удаляют коксовый газ. Через насос 3040 бензин и вода направляются обратно в производство. Использование одного и того же насоса 3040 для направления обратно как воды, так и бензина требует дополнительных конструкционных решений между мкостью 3020 и насосом 3040, но поскольку они не являются объектом изобретения, то более основательно они здесь не описываются. Их можно реализовать с помощью уже известных технических решений. Разработанный способ получения кокса смоляного улучшенной микроструктуры, имеющего микроструктуру, близкую к микроструктуре игольчатого кокса, полученного из каменного угля или нефти,обеспечивает балльность микроструктуры смоляного кокса не менее 5,1. Такой кокс успешно применим для изготовления крупногабаритных электродов для сталеплавильной промышленности, что позволяет поставлять на мировые рынки продукт повышенного спроса. Изобретение не исчерпывается вышеописанной реализацией заявленного способа, а охватывает все реализации, как прямо покрываемые патентными притязаниями, так и являющиеся эквивалентными реализациями. Перечень обозначений на чертежах 1000 - коксовый куб; 1100 - мкость коксового куба; 1101, 1102 - входы коксового куба; 1103 - выход газов и паров коксового куба; 1104 - клапан; 1105 - термопара; 1106, 1107 - клапан; 1108 - термопара; 1200 - топка коксового куба; 1201 - стена топки; 1202 - отверстие; 1203 - клапан; 1204 - дно топки; 1205 - перегородка; 1206 - стена топки; 1207 - отверстие; 1208 - термопара; 2000 - узел переработки газообразных соединений; 2010 - промежуточная мкость;-5 017738 2011 - вход; 2012 - выход; 2013 - выход; 2020, 2030 - воздушный охладитель; 2021, 2031 - вход; 2022, 2032 - выход; 2023, 2033 - выход; 3000 - узел сбора переработанных остатков и направления их обратно в производство; 3010, 3020 - мкость; 3011, 3021 - вход; 3012, 3022 - выход; 3030, 3040 - насос; 3031, 3041 - вход. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла, предусматривающий загрузку сырья в коксовый куб и последующее коксование сырья, для чего температуру сырья поднимают до температуры начала кипения, после чего проводят кипение сырья до образования коксовой массы, полученный кокс прокаливают и томят и после окончания томления кокс удаляют из куба, отличающийся тем, что в качестве сырья используют тяжелую фракцию с температурой начала кипения не менее 320 С,заранее полученную при коксовании остаточного продукта с температурой начала кипения не менее 350 С, который получен при атмосферной дистилляции сланцевого масла; температуру сырья поднимают до температуры начала кипения и в течение последующего кипения поднимают температуру сырья до 390-410 С; начало коксообразования определяют по моменту возникновения пены в коксовом кубе; после начала коксообразования температуру топки поднимают до 720-780 С и выдерживают при этой температуре до завершения прокалки кокса. 2. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла по п.1, отличающийся тем, что для доведения температуры сырья до температуры начала кипения температуру топки поднимают со скоростью 3-6 С/мин до уровня 680-720 С и выдерживают на этом уровне до начала выделения из сырья легких фракций, после чего температуру топки снижают со скоростью 36 С/мин до уровня 430-460 С. 3. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла по п.1, отличающийся тем, что плавное и равномерное повышение температуры сырья осуществляют в течение всего этапа кипения сырья. 4. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла по п.1, отличающийся тем, что для обеспечения плавного и равномерного роста температуры сырья в течение всего процесса кипения температуру топки поднимают, начиная с температуры 430-460 С со скоростью 0,1-0,3 С/мин до начала коксообразования. 5. Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого масла по п.1, отличающийся тем, что температура сырья, загружаемого в куб, не менее 180 С.

МПК / Метки

МПК: C10C 3/00, C10G 1/02, C10B 55/00

Метки: смоляного, сырья, базе, способ, получения, улучшенной, микроструктуры, сланцевого, кокса

Код ссылки

<a href="https://eas.patents.su/9-17738-sposob-polucheniya-koksa-smolyanogo-uluchshennojj-mikrostruktury-na-baze-slancevogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения кокса смоляного улучшенной микроструктуры на базе сланцевого сырья</a>