Способ полимеризации

Номер патента: 10205

Опубликовано: 30.06.2008

Авторы: Лаппи Эйя, Суракка Марина, Каллио Калле, Мааранен Янне

Формула / Реферат

1. Способ полимеризации этилена или этилена и по меньшей мере одного С3-20 альфа-олефинового сомономера в суспензии или в растворе в реакторе полимеризации, включающем выпускной поток полимера, загружаемый поток предшественника катализатора или катализатора и загружаемый поток водорода, при этом указанную полимеризацию проводят в присутствии металлоценового катализатора, разбавителя и водорода, отличающийся тем, что указанный разбавитель направляют рециклом из указанного выпускного потока в указанный загружаемый поток водорода, водород подают в указанный реактор отдельно от предшественника катализатора или катализатора и разбавитель, подаваемый рециклом, подают также отдельно от предшественника катализатора или катализатора.

2. Способ по п.1, в котором металлоценовый катализатор загружают в реактор.

3. Способ по п.1 или 2, в котором указанный способ осуществляют в суспензии.

4. Способ по любому из пп.1-3, в котором указанный разбавитель представляет собой пропан, н-бутан или изобутан.

5. Способ по любому из пп.1-4, в котором указанный металлоценовый катализатор нанесен на носитель.

6. Способ по любому из пп.1-5, в котором указанный сомономер представляет собой бутен, октен или гексен.

7. Способ по любому из пп.1-6, дополнительно включающий стадию газофазной полимеризации, осуществляемую после указанной полимеризации в суспензии или растворе.

8. Способ по любому из предшествующих пунктов, в котором используют металлоценовый катализатор, прошедший предварительную полимеризацию.

9. Способ по любому из пп.1-8, в котором указанный загружаемый поток катализатора подают в реактор из емкости для загрузки катализатора, в которой металлоценовый катализатор пребывает в течение по меньшей мере 2 ч.

10. Способ по любому из предшествующих пунктов, в котором перед указанным способом осуществляют полимеризацию, катализируемую катализатором Циглера-Натта.

11. Способ по п.10, в котором осуществляют непрерывный переход от катализатора Циглера-Натта к металлоценовому катализатору посредством прекращения загрузки катализатора Циглера-Натта и началом загрузки металлоценового катализатора в реактор.

12. Способ по любому из пп.1-11, в котором указанный металлоценовый катализатор включает соединение, имеющее формулу

Ср'2МХ'2,

в которой M представляет собой переходный металл, находящийся в 3-10 группе Периодической таблицы;

каждый X' представляет собой галоген, ди-С1-6-алкиламидогруппу, C1-6-алкил, бензил или водород;

каждый Cp' представляет собой незамещенную циклопентадиенильную или инденильную группу, или циклопентадиенильную или инденильную группу, замещенную одной или более группами, выбранными из С1-10-гидрокарбильной или силоксигруппы, причем указанные группы Cp' могут быть соединены или не соединены мостиками.

13. Способ полимеризации этилена или этилена и по меньшей мере одного С3-20 альфа-олефинового сомономера в суспензии или в растворе в реакторе полимеризации, включающий следующие операции:

непрерывный ввод этилена и, возможно, по меньшей мере одного С3-20 альфа-олефинового сомономера в указанный реактор;

непрерывный ввод разбавителя в указанный реактор через загружаемый разбавитель, не содержащий катализатора;

непрерывный ввод водорода в указанный реактор через загружаемый поток водорода, не содержащий катализатора;

непрерывный или периодический ввод смеси разбавителя и металлоценового катализатора в указанный реактор через загружаемый поток, не содержащий водорода;

получение суспензии или раствора полимера;

непрерывное или периодическое извлечение указанной суспензии или указанного раствора полимера из указанного реактора;

осуществление разделения извлеченной суспензии или извлеченного раствора, при котором по меньшей мере часть находящегося в указанной суспензии или указанном растворе разбавителя отделяют от полимера;

подачу рециклом по меньшей мере части указанного отделенного разбавителя в загружаемый поток разбавителя, не содержащий катализатора;

причем указанная смесь разбавителя и металлоценового катализатора не содержит рециркулируемого разбавителя.

14. Реактор для полимеризации в суспензии, снабженный выходным каналом для суспензии полимера, входным каналом для загружаемого катализатора и входным каналом для загружаемого водорода, при этом указанный выходной канал для суспензии снабжен трубопроводом, соединенным с указанным входным каналом длязагружаемого водорода, предназначенным для обеспечения возможности рециркуляции разбавителя из указанной суспензии полимера в указанный загружаемый водород.

Текст

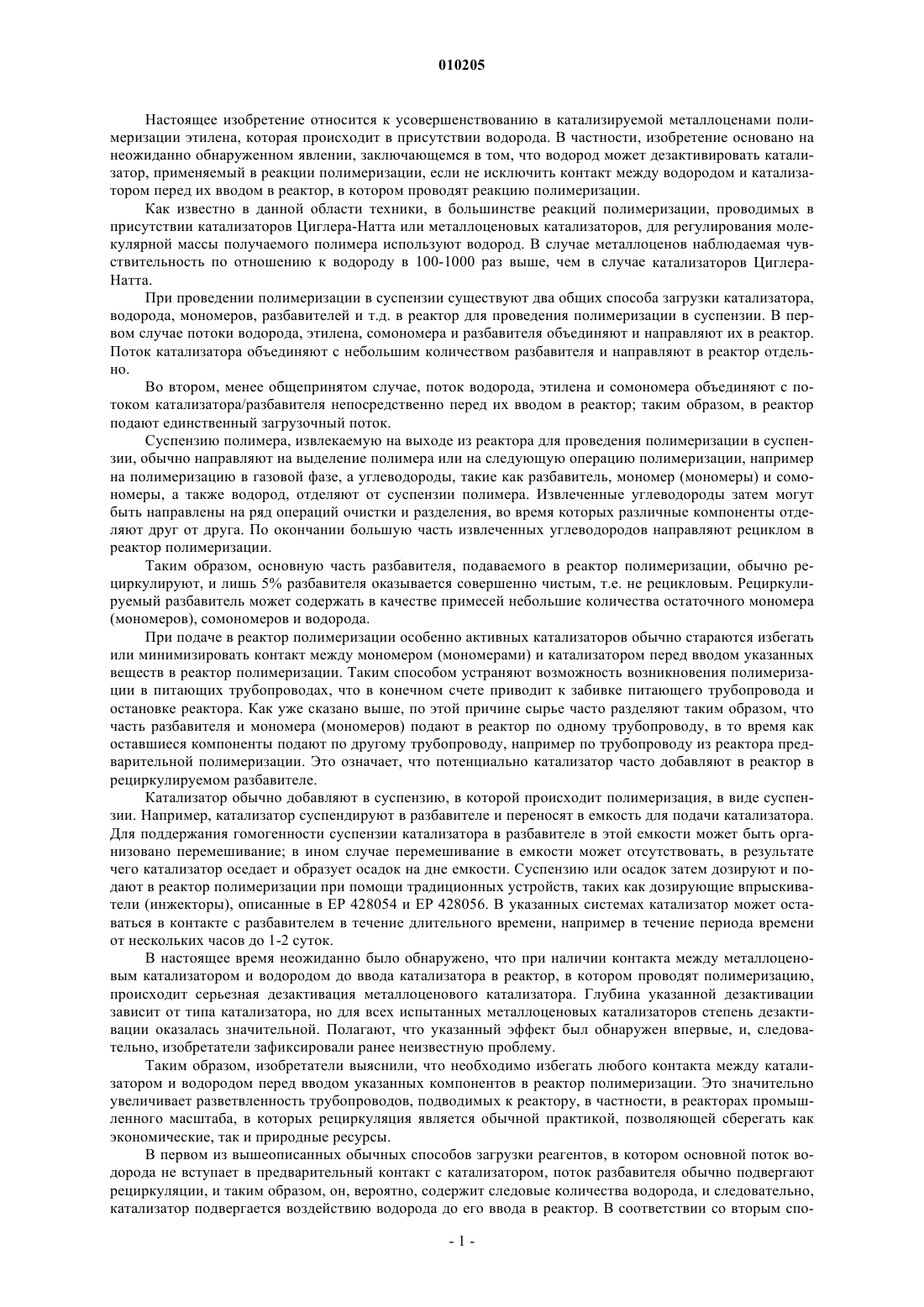

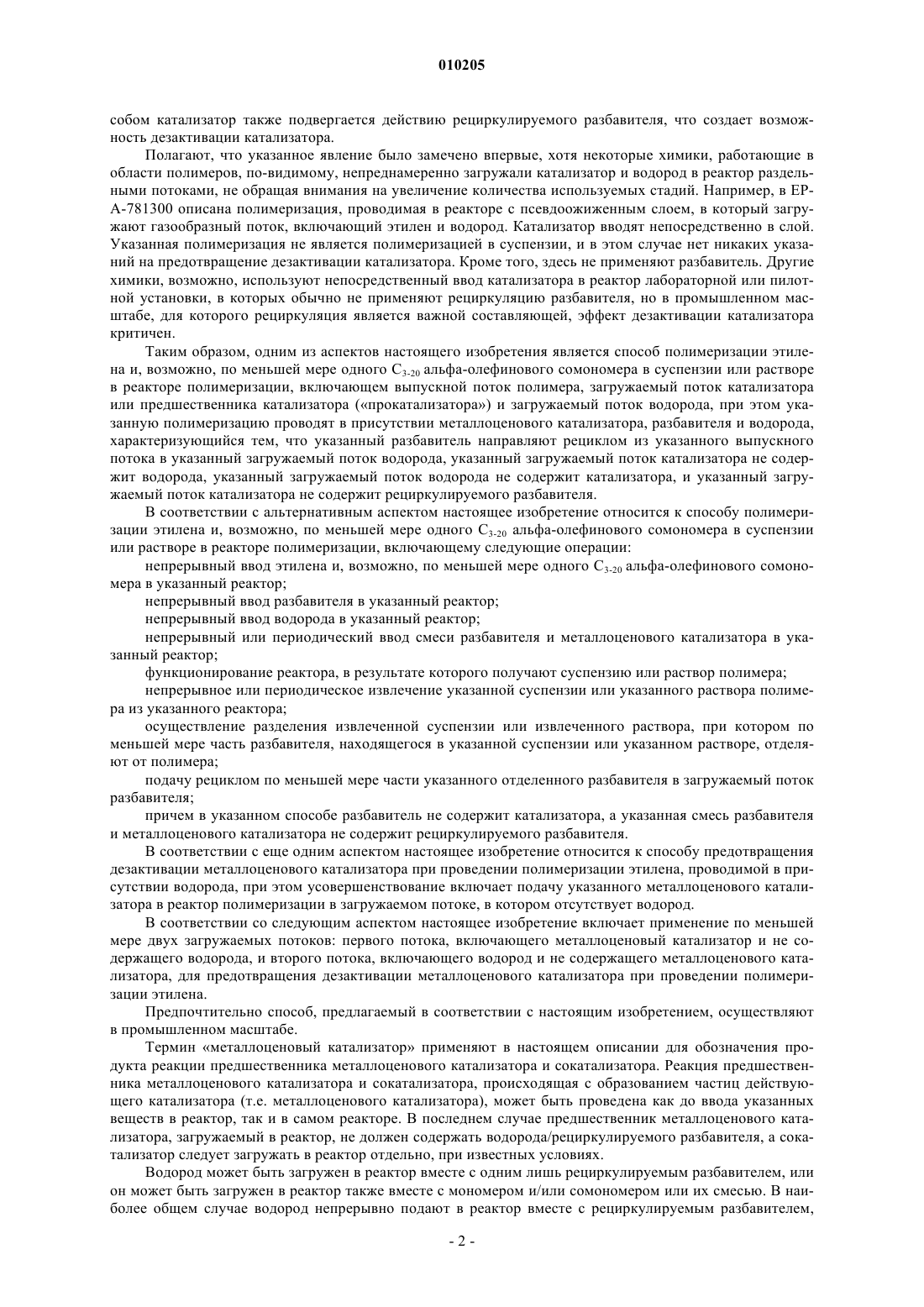

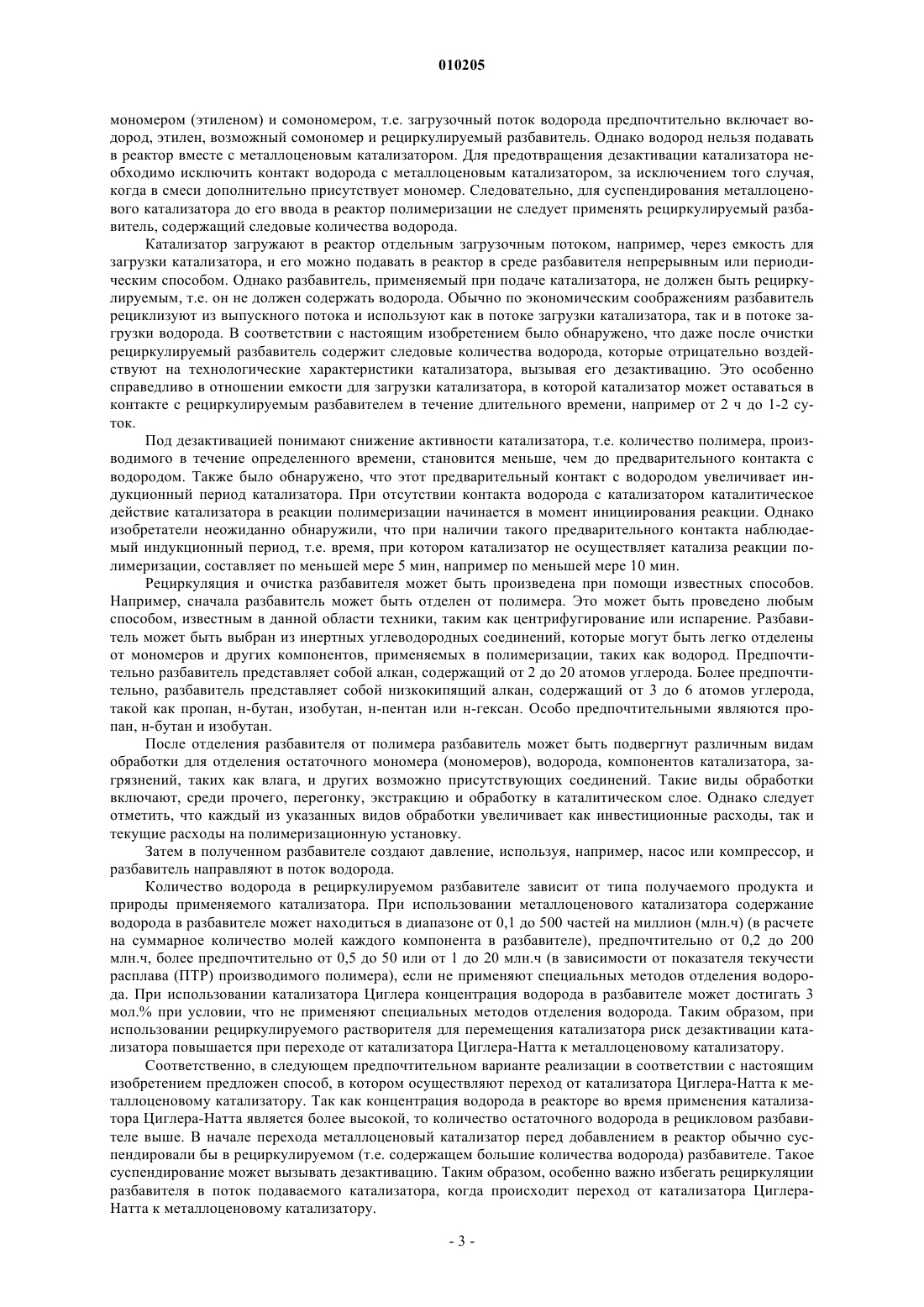

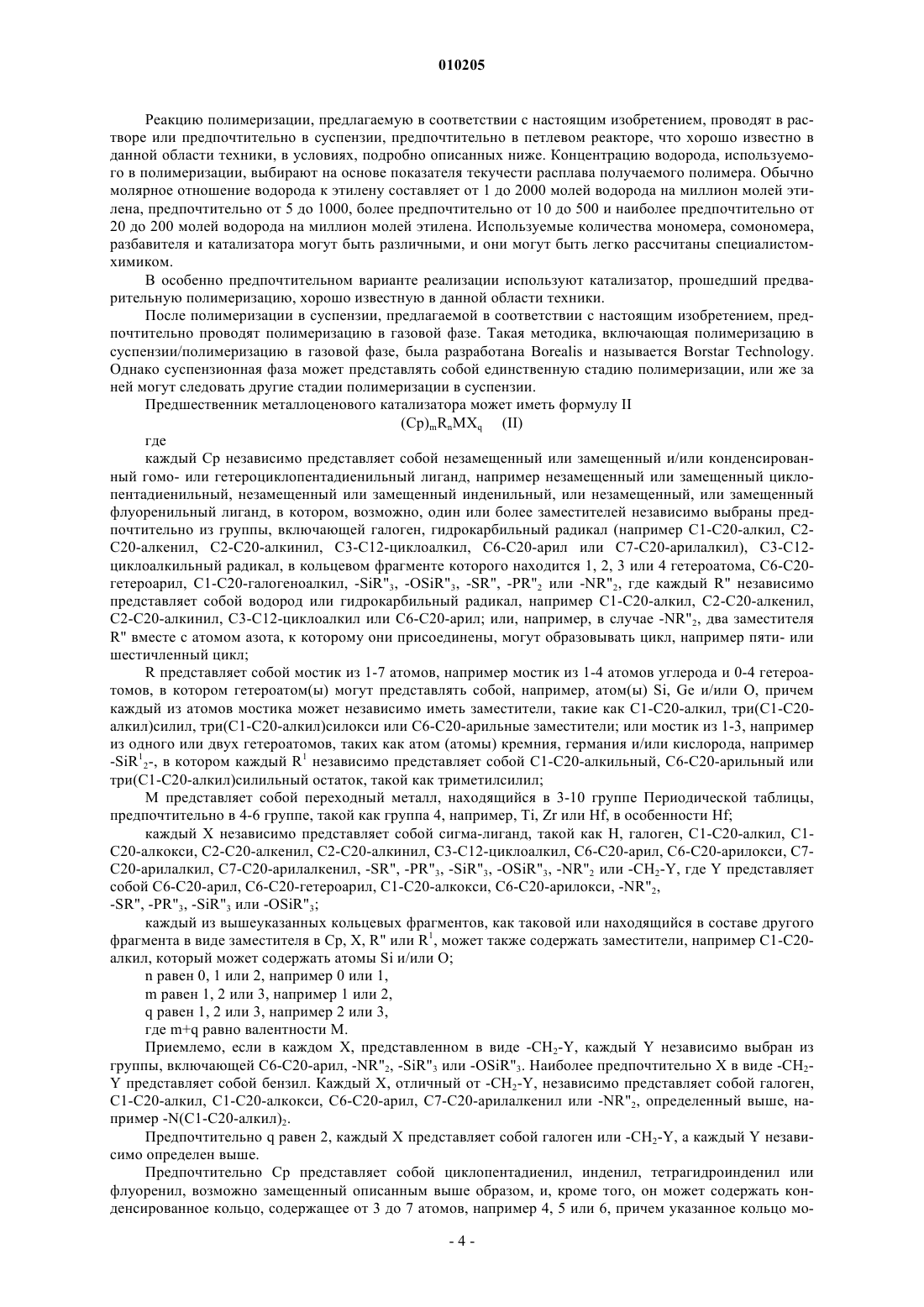

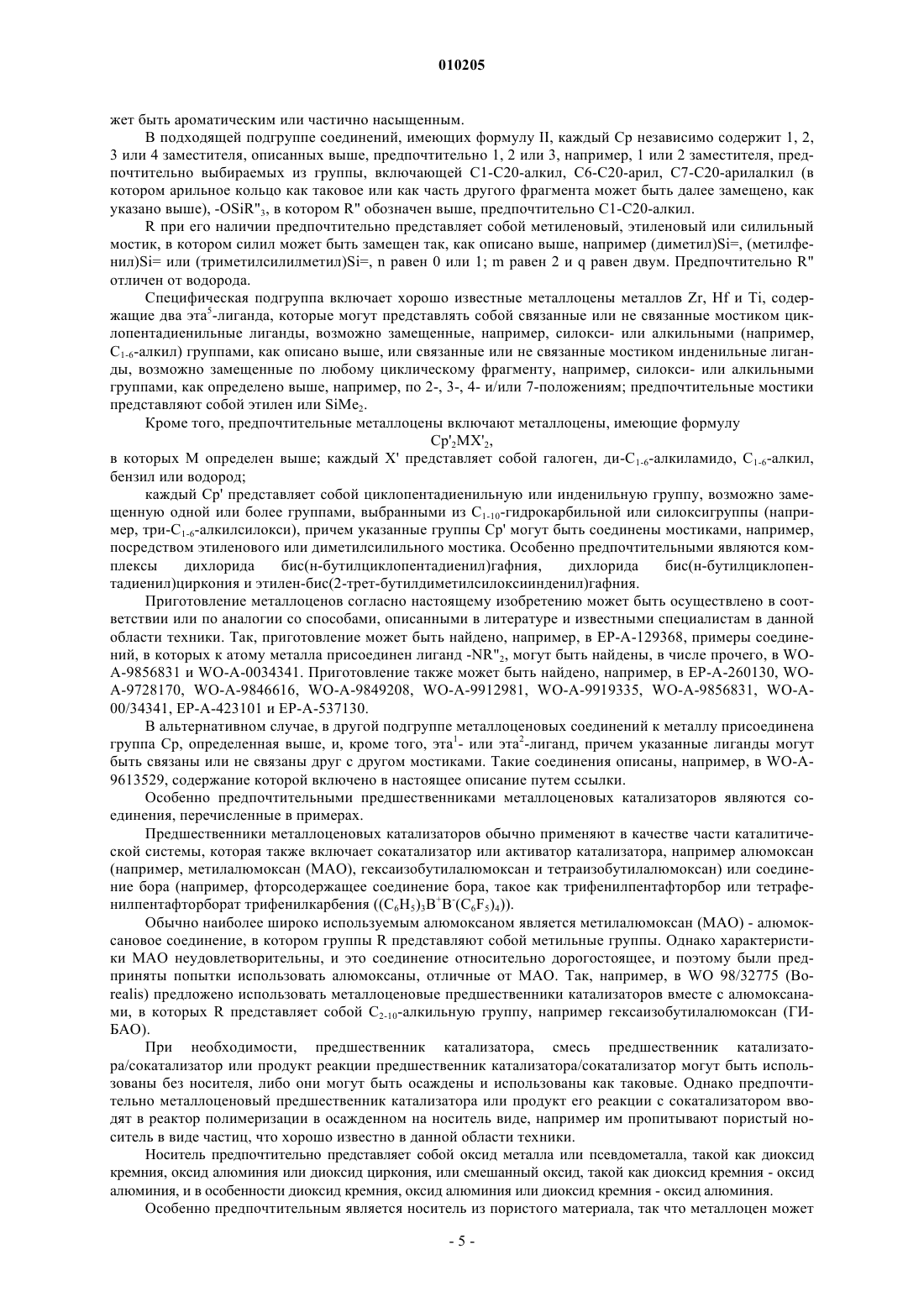

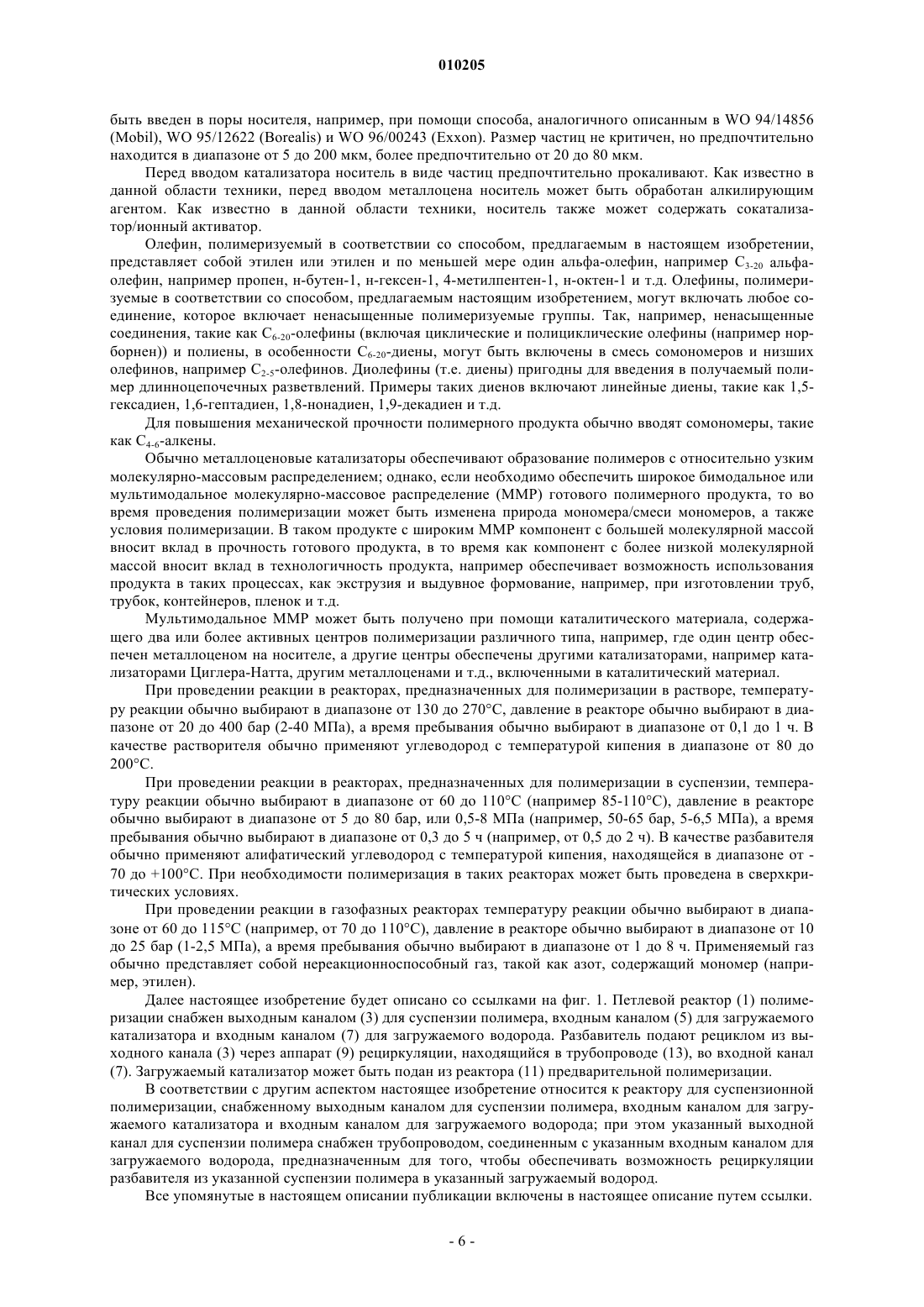

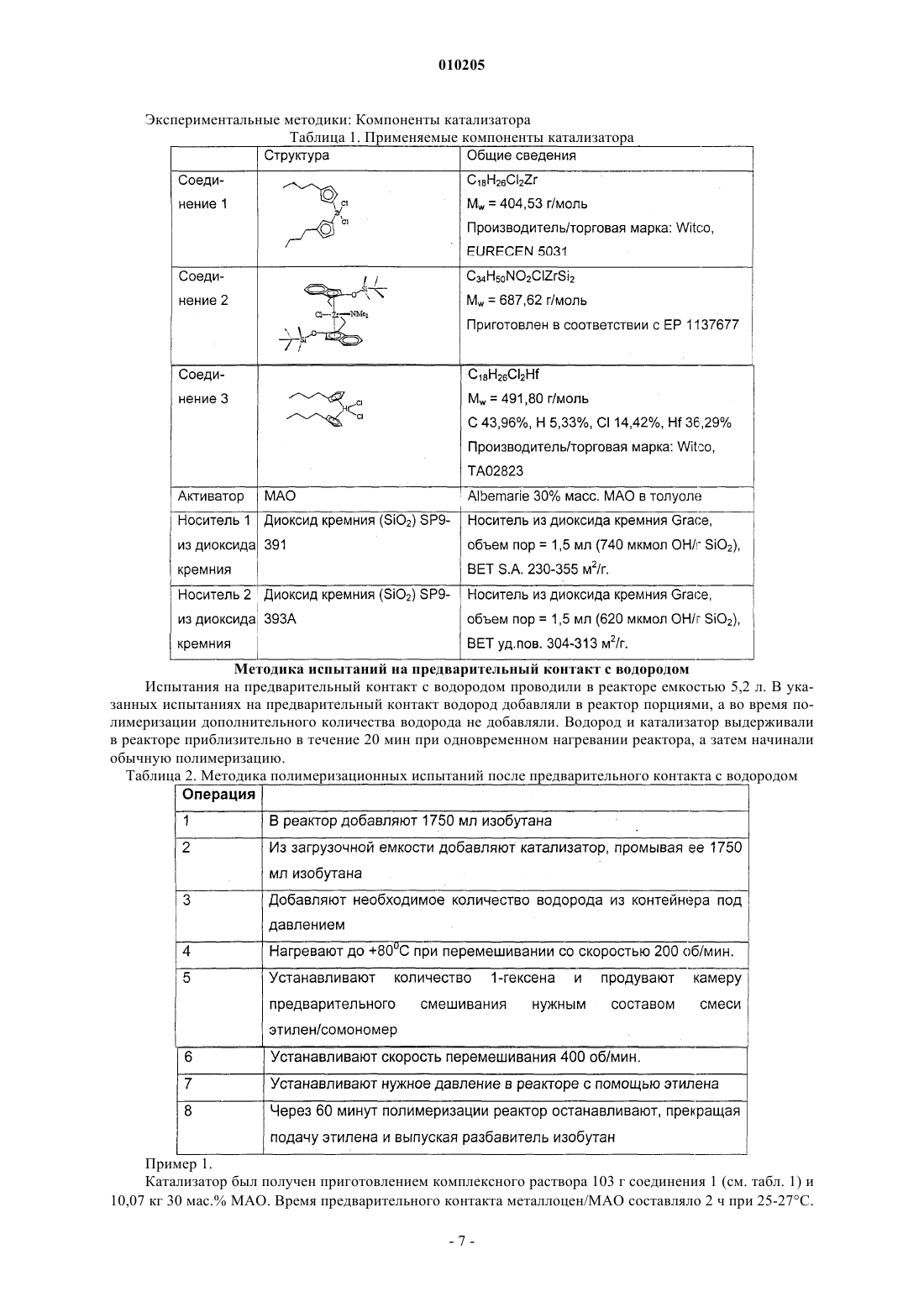

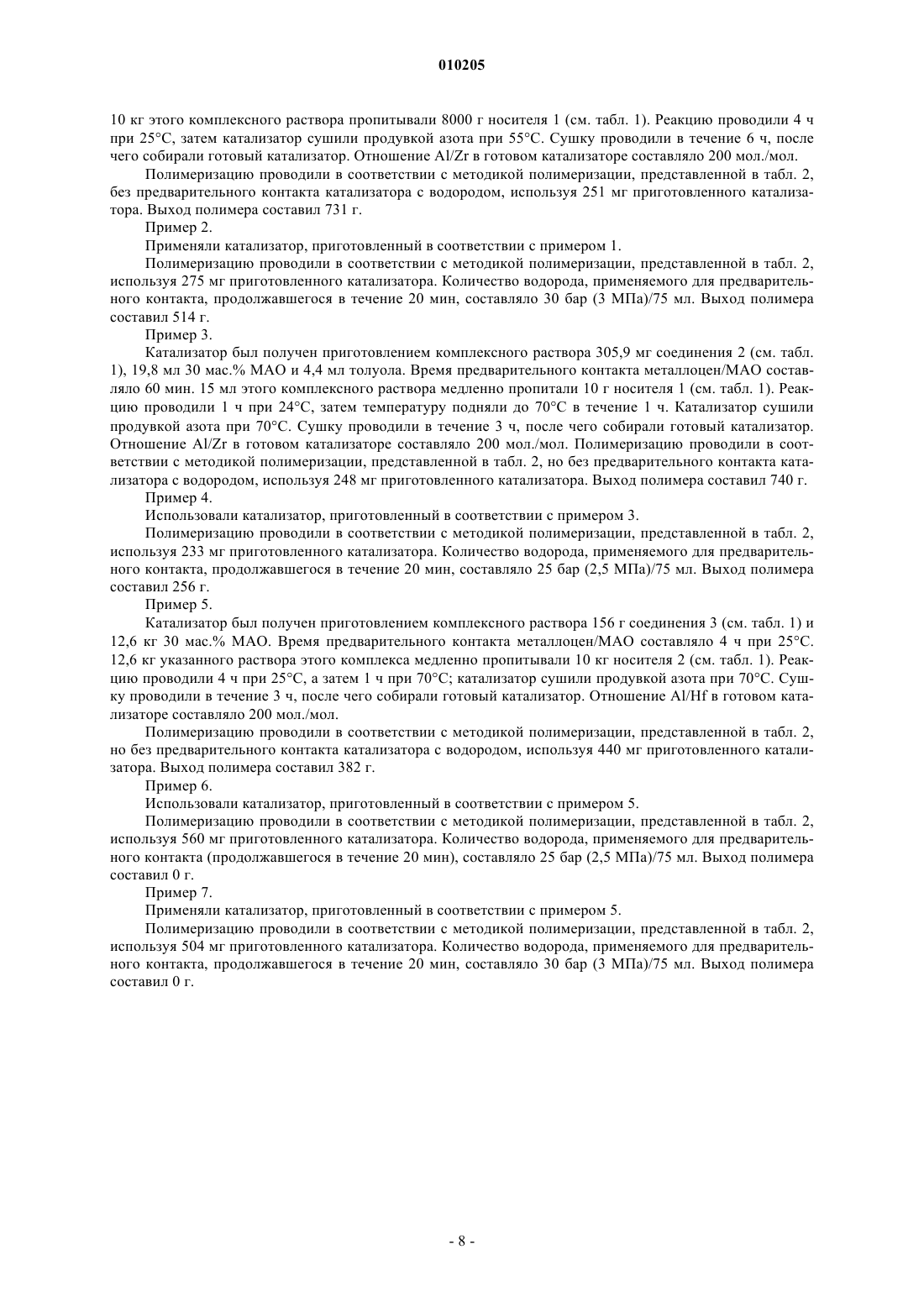

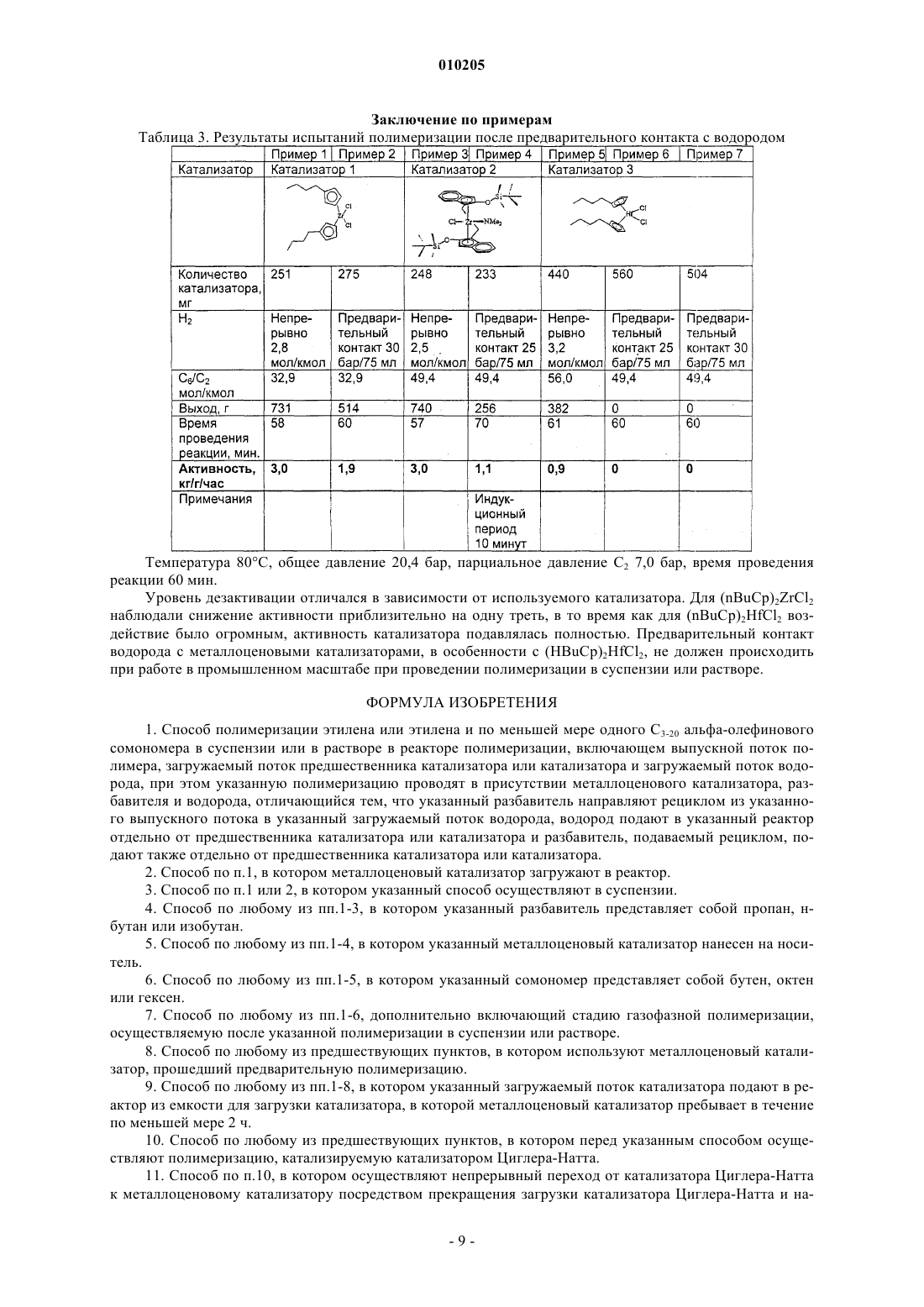

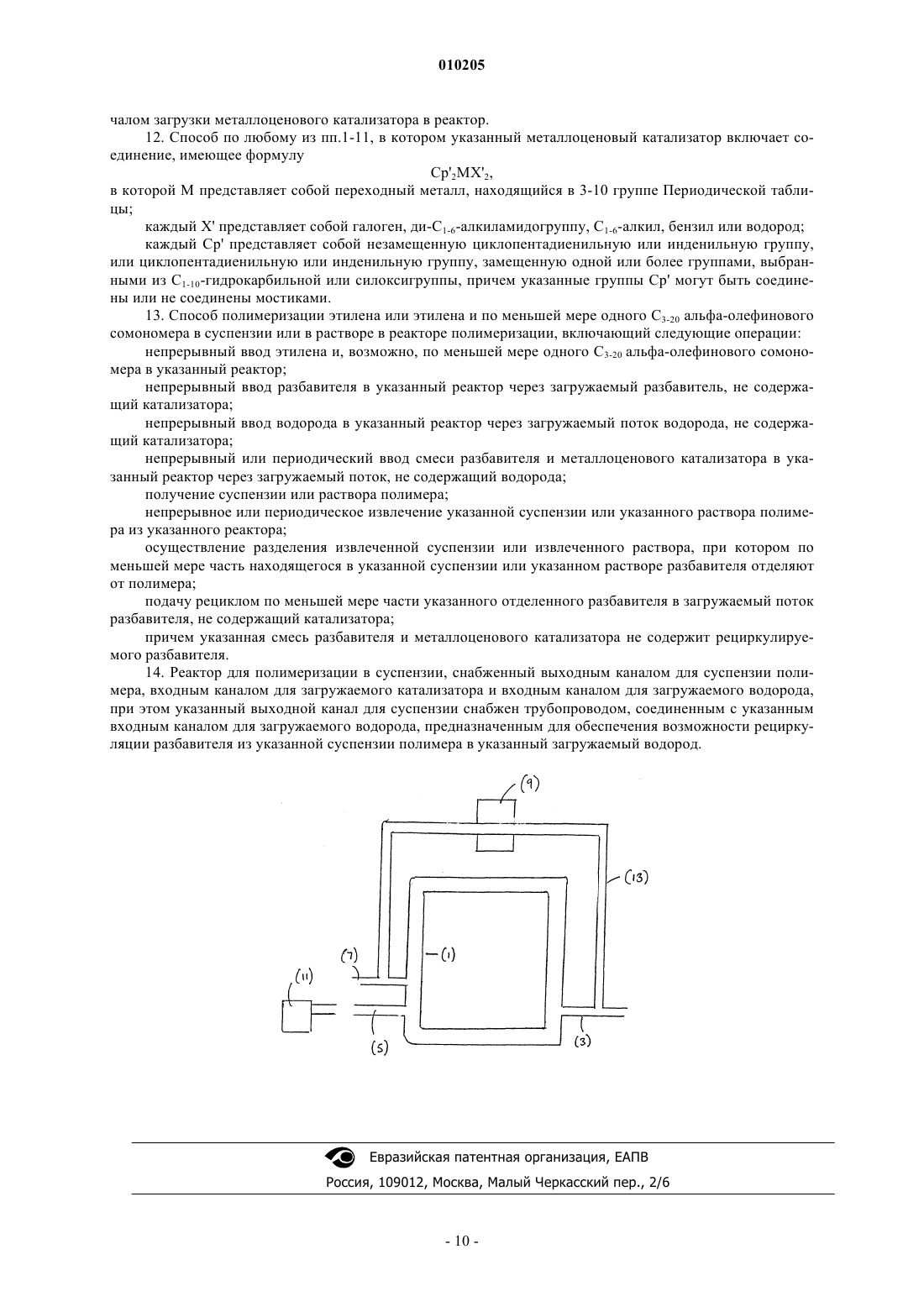

010205 Настоящее изобретение относится к усовершенствованию в катализируемой металлоценами полимеризации этилена, которая происходит в присутствии водорода. В частности, изобретение основано на неожиданно обнаруженном явлении, заключающемся в том, что водород может дезактивировать катализатор, применяемый в реакции полимеризации, если не исключить контакт между водородом и катализатором перед их вводом в реактор, в котором проводят реакцию полимеризации. Как известно в данной области техники, в большинстве реакций полимеризации, проводимых в присутствии катализаторов Циглера-Натта или металлоценовых катализаторов, для регулирования молекулярной массы получаемого полимера используют водород. В случае металлоценов наблюдаемая чувствительность по отношению к водороду в 100-1000 раз выше, чем в случае катализаторов ЦиглераНатта. При проведении полимеризации в суспензии существуют два общих способа загрузки катализатора,водорода, мономеров, разбавителей и т.д. в реактор для проведения полимеризации в суспензии. В первом случае потоки водорода, этилена, сомономера и разбавителя объединяют и направляют их в реактор. Поток катализатора объединяют с небольшим количеством разбавителя и направляют в реактор отдельно. Во втором, менее общепринятом случае, поток водорода, этилена и сомономера объединяют с потоком катализатора/разбавителя непосредственно перед их вводом в реактор; таким образом, в реактор подают единственный загрузочный поток. Суспензию полимера, извлекаемую на выходе из реактора для проведения полимеризации в суспензии, обычно направляют на выделение полимера или на следующую операцию полимеризации, например на полимеризацию в газовой фазе, а углеводороды, такие как разбавитель, мономер (мономеры) и сомономеры, а также водород, отделяют от суспензии полимера. Извлеченные углеводороды затем могут быть направлены на ряд операций очистки и разделения, во время которых различные компоненты отделяют друг от друга. По окончании большую часть извлеченных углеводородов направляют рециклом в реактор полимеризации. Таким образом, основную часть разбавителя, подаваемого в реактор полимеризации, обычно рециркулируют, и лишь 5% разбавителя оказывается совершенно чистым, т.е. не рецикловым. Рециркулируемый разбавитель может содержать в качестве примесей небольшие количества остаточного мономера(мономеров), сомономеров и водорода. При подаче в реактор полимеризации особенно активных катализаторов обычно стараются избегать или минимизировать контакт между мономером (мономерами) и катализатором перед вводом указанных веществ в реактор полимеризации. Таким способом устраняют возможность возникновения полимеризации в питающих трубопроводах, что в конечном счете приводит к забивке питающего трубопровода и остановке реактора. Как уже сказано выше, по этой причине сырье часто разделяют таким образом, что часть разбавителя и мономера (мономеров) подают в реактор по одному трубопроводу, в то время как оставшиеся компоненты подают по другому трубопроводу, например по трубопроводу из реактора предварительной полимеризации. Это означает, что потенциально катализатор часто добавляют в реактор в рециркулируемом разбавителе. Катализатор обычно добавляют в суспензию, в которой происходит полимеризация, в виде суспензии. Например, катализатор суспендируют в разбавителе и переносят в емкость для подачи катализатора. Для поддержания гомогенности суспензии катализатора в разбавителе в этой емкости может быть организовано перемешивание; в ином случае перемешивание в емкости может отсутствовать, в результате чего катализатор оседает и образует осадок на дне емкости. Суспензию или осадок затем дозируют и подают в реактор полимеризации при помощи традиционных устройств, таких как дозирующие впрыскиватели (инжекторы), описанные в EP 428054 и EP 428056. В указанных системах катализатор может оставаться в контакте с разбавителем в течение длительного времени, например в течение периода времени от нескольких часов до 1-2 суток. В настоящее время неожиданно было обнаружено, что при наличии контакта между металлоценовым катализатором и водородом до ввода катализатора в реактор, в котором проводят полимеризацию,происходит серьезная дезактивация металлоценового катализатора. Глубина указанной дезактивации зависит от типа катализатора, но для всех испытанных металлоценовых катализаторов степень дезактивации оказалась значительной. Полагают, что указанный эффект был обнаружен впервые, и, следовательно, изобретатели зафиксировали ранее неизвестную проблему. Таким образом, изобретатели выяснили, что необходимо избегать любого контакта между катализатором и водородом перед вводом указанных компонентов в реактор полимеризации. Это значительно увеличивает разветвленность трубопроводов, подводимых к реактору, в частности, в реакторах промышленного масштаба, в которых рециркуляция является обычной практикой, позволяющей сберегать как экономические, так и природные ресурсы. В первом из вышеописанных обычных способов загрузки реагентов, в котором основной поток водорода не вступает в предварительный контакт с катализатором, поток разбавителя обычно подвергают рециркуляции, и таким образом, он, вероятно, содержит следовые количества водорода, и следовательно,катализатор подвергается воздействию водорода до его ввода в реактор. В соответствии со вторым спо-1 010205 собом катализатор также подвергается действию рециркулируемого разбавителя, что создает возможность дезактивации катализатора. Полагают, что указанное явление было замечено впервые, хотя некоторые химики, работающие в области полимеров, по-видимому, непреднамеренно загружали катализатор и водород в реактор раздельными потоками, не обращая внимания на увеличение количества используемых стадий. Например, в ЕРА-781300 описана полимеризация, проводимая в реакторе с псевдоожиженным слоем, в который загружают газообразный поток, включающий этилен и водород. Катализатор вводят непосредственно в слой. Указанная полимеризация не является полимеризацией в суспензии, и в этом случае нет никаких указаний на предотвращение дезактивации катализатора. Кроме того, здесь не применяют разбавитель. Другие химики, возможно, используют непосредственный ввод катализатора в реактор лабораторной или пилотной установки, в которых обычно не применяют рециркуляцию разбавителя, но в промышленном масштабе, для которого рециркуляция является важной составляющей, эффект дезактивации катализатора критичен. Таким образом, одним из аспектов настоящего изобретения является способ полимеризации этилена и, возможно, по меньшей мере одного C3-20 альфа-олефинового сомономера в суспензии или растворе в реакторе полимеризации, включающем выпускной поток полимера, загружаемый поток катализатора или предшественника катализатора (прокатализатора) и загружаемый поток водорода, при этом указанную полимеризацию проводят в присутствии металлоценового катализатора, разбавителя и водорода,характеризующийся тем, что указанный разбавитель направляют рециклом из указанного выпускного потока в указанный загружаемый поток водорода, указанный загружаемый поток катализатора не содержит водорода, указанный загружаемый поток водорода не содержит катализатора, и указанный загружаемый поток катализатора не содержит рециркулируемого разбавителя. В соответствии с альтернативным аспектом настоящее изобретение относится к способу полимеризации этилена и, возможно, по меньшей мере одного С 3-20 альфа-олефинового сомономера в суспензии или растворе в реакторе полимеризации, включающему следующие операции: непрерывный ввод этилена и, возможно, по меньшей мере одного С 3-20 альфа-олефинового сомономера в указанный реактор; непрерывный ввод разбавителя в указанный реактор; непрерывный ввод водорода в указанный реактор; непрерывный или периодический ввод смеси разбавителя и металлоценового катализатора в указанный реактор; функционирование реактора, в результате которого получают суспензию или раствор полимера; непрерывное или периодическое извлечение указанной суспензии или указанного раствора полимера из указанного реактора; осуществление разделения извлеченной суспензии или извлеченного раствора, при котором по меньшей мере часть разбавителя, находящегося в указанной суспензии или указанном растворе, отделяют от полимера; подачу рециклом по меньшей мере части указанного отделенного разбавителя в загружаемый поток разбавителя; причем в указанном способе разбавитель не содержит катализатора, а указанная смесь разбавителя и металлоценового катализатора не содержит рециркулируемого разбавителя. В соответствии с еще одним аспектом настоящее изобретение относится к способу предотвращения дезактивации металлоценового катализатора при проведении полимеризации этилена, проводимой в присутствии водорода, при этом усовершенствование включает подачу указанного металлоценового катализатора в реактор полимеризации в загружаемом потоке, в котором отсутствует водород. В соответствии со следующим аспектом настоящее изобретение включает применение по меньшей мере двух загружаемых потоков: первого потока, включающего металлоценовый катализатор и не содержащего водорода, и второго потока, включающего водород и не содержащего металлоценового катализатора, для предотвращения дезактивации металлоценового катализатора при проведении полимеризации этилена. Предпочтительно способ, предлагаемый в соответствии с настоящим изобретением, осуществляют в промышленном масштабе. Термин металлоценовый катализатор применяют в настоящем описании для обозначения продукта реакции предшественника металлоценового катализатора и сокатализатора. Реакция предшественника металлоценового катализатора и сокатализатора, происходящая с образованием частиц действующего катализатора (т.е. металлоценового катализатора), может быть проведена как до ввода указанных веществ в реактор, так и в самом реакторе. В последнем случае предшественник металлоценового катализатора, загружаемый в реактор, не должен содержать водорода/рециркулируемого разбавителя, а сокатализатор следует загружать в реактор отдельно, при известных условиях. Водород может быть загружен в реактор вместе с одним лишь рециркулируемым разбавителем, или он может быть загружен в реактор также вместе с мономером и/или сомономером или их смесью. В наиболее общем случае водород непрерывно подают в реактор вместе с рециркулируемым разбавителем,-2 010205 мономером (этиленом) и сомономером, т.е. загрузочный поток водорода предпочтительно включает водород, этилен, возможный сомономер и рециркулируемый разбавитель. Однако водород нельзя подавать в реактор вместе с металлоценовым катализатором. Для предотвращения дезактивации катализатора необходимо исключить контакт водорода с металлоценовым катализатором, за исключением того случая,когда в смеси дополнительно присутствует мономер. Следовательно, для суспендирования металлоценового катализатора до его ввода в реактор полимеризации не следует применять рециркулируемый разбавитель, содержащий следовые количества водорода. Катализатор загружают в реактор отдельным загрузочным потоком, например, через емкость для загрузки катализатора, и его можно подавать в реактор в среде разбавителя непрерывным или периодическим способом. Однако разбавитель, применяемый при подаче катализатора, не должен быть рециркулируемым, т.е. он не должен содержать водорода. Обычно по экономическим соображениям разбавитель рециклизуют из выпускного потока и используют как в потоке загрузки катализатора, так и в потоке загрузки водорода. В соответствии с настоящим изобретением было обнаружено, что даже после очистки рециркулируемый разбавитель содержит следовые количества водорода, которые отрицательно воздействуют на технологические характеристики катализатора, вызывая его дезактивацию. Это особенно справедливо в отношении емкости для загрузки катализатора, в которой катализатор может оставаться в контакте с рециркулируемым разбавителем в течение длительного времени, например от 2 ч до 1-2 суток. Под дезактивацией понимают снижение активности катализатора, т.е. количество полимера, производимого в течение определенного времени, становится меньше, чем до предварительного контакта с водородом. Также было обнаружено, что этот предварительный контакт с водородом увеличивает индукционный период катализатора. При отсутствии контакта водорода с катализатором каталитическое действие катализатора в реакции полимеризации начинается в момент инициирования реакции. Однако изобретатели неожиданно обнаружили, что при наличии такого предварительного контакта наблюдаемый индукционный период, т.е. время, при котором катализатор не осуществляет катализа реакции полимеризации, составляет по меньшей мере 5 мин, например по меньшей мере 10 мин. Рециркуляция и очистка разбавителя может быть произведена при помощи известных способов. Например, сначала разбавитель может быть отделен от полимера. Это может быть проведено любым способом, известным в данной области техники, таким как центрифугирование или испарение. Разбавитель может быть выбран из инертных углеводородных соединений, которые могут быть легко отделены от мономеров и других компонентов, применяемых в полимеризации, таких как водород. Предпочтительно разбавитель представляет собой алкан, содержащий от 2 до 20 атомов углерода. Более предпочтительно, разбавитель представляет собой низкокипящий алкан, содержащий от 3 до 6 атомов углерода,такой как пропан, н-бутан, изобутан, н-пентан или н-гексан. Особо предпочтительными являются пропан, н-бутан и изобутан. После отделения разбавителя от полимера разбавитель может быть подвергнут различным видам обработки для отделения остаточного мономера (мономеров), водорода, компонентов катализатора, загрязнений, таких как влага, и других возможно присутствующих соединений. Такие виды обработки включают, среди прочего, перегонку, экстракцию и обработку в каталитическом слое. Однако следует отметить, что каждый из указанных видов обработки увеличивает как инвестиционные расходы, так и текущие расходы на полимеризационную установку. Затем в полученном разбавителе создают давление, используя, например, насос или компрессор, и разбавитель направляют в поток водорода. Количество водорода в рециркулируемом разбавителе зависит от типа получаемого продукта и природы применяемого катализатора. При использовании металлоценового катализатора содержание водорода в разбавителе может находиться в диапазоне от 0,1 до 500 частей на миллион (млн.ч) (в расчете на суммарное количество молей каждого компонента в разбавителе), предпочтительно от 0,2 до 200 млн.ч, более предпочтительно от 0,5 до 50 или от 1 до 20 млн.ч (в зависимости от показателя текучести расплава (ПТР) производимого полимера), если не применяют специальных методов отделения водорода. При использовании катализатора Циглера концентрация водорода в разбавителе может достигать 3 мол.% при условии, что не применяют специальных методов отделения водорода. Таким образом, при использовании рециркулируемого растворителя для перемещения катализатора риск дезактивации катализатора повышается при переходе от катализатора Циглера-Натта к металлоценовому катализатору. Соответственно, в следующем предпочтительном варианте реализации в соответствии с настоящим изобретением предложен способ, в котором осуществляют переход от катализатора Циглера-Натта к металлоценовому катализатору. Так как концентрация водорода в реакторе во время применения катализатора Циглера-Натта является более высокой, то количество остаточного водорода в рецикловом разбавителе выше. В начале перехода металлоценовый катализатор перед добавлением в реактор обычно суспендировали бы в рециркулируемом (т.е. содержащем большие количества водорода) разбавителе.Такое суспендирование может вызывать дезактивацию. Таким образом, особенно важно избегать рециркуляции разбавителя в поток подаваемого катализатора, когда происходит переход от катализатора ЦиглераНатта к металлоценовому катализатору.-3 010205 Реакцию полимеризации, предлагаемую в соответствии с настоящим изобретением, проводят в растворе или предпочтительно в суспензии, предпочтительно в петлевом реакторе, что хорошо известно в данной области техники, в условиях, подробно описанных ниже. Концентрацию водорода, используемого в полимеризации, выбирают на основе показателя текучести расплава получаемого полимера. Обычно молярное отношение водорода к этилену составляет от 1 до 2000 молей водорода на миллион молей этилена, предпочтительно от 5 до 1000, более предпочтительно от 10 до 500 и наиболее предпочтительно от 20 до 200 молей водорода на миллион молей этилена. Используемые количества мономера, сомономера,разбавителя и катализатора могут быть различными, и они могут быть легко рассчитаны специалистомхимиком. В особенно предпочтительном варианте реализации используют катализатор, прошедший предварительную полимеризацию, хорошо известную в данной области техники. После полимеризации в суспензии, предлагаемой в соответствии с настоящим изобретением, предпочтительно проводят полимеризацию в газовой фазе. Такая методика, включающая полимеризацию в суспензии/полимеризацию в газовой фазе, была разработана Borealis и называется Borstar Technology. Однако суспензионная фаза может представлять собой единственную стадию полимеризации, или же за ней могут следовать другие стадии полимеризации в суспензии. Предшественник металлоценового катализатора может иметь формулу II(Cp)mRnMXq (II) где каждый Cp независимо представляет собой незамещенный или замещенный и/или конденсированный гомо- или гетероциклопентадиенильный лиганд, например незамещенный или замещенный циклопентадиенильный, незамещенный или замещенный инденильный, или незамещенный, или замещенный флуоренильный лиганд, в котором, возможно, один или более заместителей независимо выбраны предпочтительно из группы, включающей галоген, гидрокарбильный радикал (например С 1-С 20-алкил, С 2 С 20-алкенил, С 2-С 20-алкинил, С 3-С 12-циклоалкил, С 6-С 20-арил или С 7-С 20-арилалкил), С 3-С 12 циклоалкильный радикал, в кольцевом фрагменте которого находится 1, 2, 3 или 4 гетероатома, С 6-С 20 гетероарил, С 1-С 20-галогеноалкил, -SiR"3, -OSiR"3, -SR", -PR"2 или -NR"2, где каждый R" независимо представляет собой водород или гидрокарбильный радикал, например С 1-С 20-алкил, С 2-С 20-алкенил,С 2-С 20-алкинил, С 3-С 12-циклоалкил или С 6-С 20-арил; или, например, в случае -NR"2, два заместителяR представляет собой мостик из 1-7 атомов, например мостик из 1-4 атомов углерода и 0-4 гетероатомов, в котором гетероатом(ы) могут представлять собой, например, атом(ы) Si, Ge и/или О, причем каждый из атомов мостика может независимо иметь заместители, такие как С 1-С 20-алкил, три(С 1-С 20 алкил)силил, три(С 1-С 20-алкил)силокси или С 6-С 20-арильные заместители; или мостик из 1-3, например из одного или двух гетероатомов, таких как атом (атомы) кремния, германия и/или кислорода, например-SiR12-, в котором каждый R1 независимо представляет собой С 1-С 20-алкильный, С 6-С 20-арильный или три(С 1-С 20-алкил)силильный остаток, такой как триметилсилил;M представляет собой переходный металл, находящийся в 3-10 группе Периодической таблицы,предпочтительно в 4-6 группе, такой как группа 4, например, Ti, Zr или Hf, в особенности Hf; каждый X независимо представляет собой сигма-лиганд, такой как H, галоген, С 1-С 20-алкил, С 1 С 20-алкокси, С 2-С 20-алкенил, С 2-С 20-алкинил, С 3-С 12-циклоалкил, С 6-С 20-арил, С 6-С 20-арилокси, С 7 С 20-арилалкил, С 7-С 20-арилалкенил, -SR", -PR"3, -SiR"3, -OSiR"3, -NR"2 или -CH2-Y, где Y представляет собой С 6-С 20-арил, С 6-С 20-гетероарил, С 1-С 20-алкокси, С 6-С 20-арилокси, -NR"2,-SR", -PR"3, -SiR"3 или -OSiR"3; каждый из вышеуказанных кольцевых фрагментов, как таковой или находящийся в составе другого фрагмента в виде заместителя в Cp, X, R" или R1, может также содержать заместители, например С 1-С 20 алкил, который может содержать атомы Si и/или О;n равен 0, 1 или 2, например 0 или 1,m равен 1, 2 или 3, например 1 или 2,q равен 1, 2 или 3, например 2 или 3,где m+q равно валентности M. Приемлемо, если в каждом X, представленном в виде -СН 2-Y, каждый Y независимо выбран из группы, включающей С 6-С 20-арил, -NR"2, -SiR"3 или -OSiR"3. Наиболее предпочтительно X в виде -CH2Y представляет собой бензил. Каждый X, отличный от -CH2-Y, независимо представляет собой галоген,С 1-С 20-алкил, С 1-С 20-алкокси, С 6-С 20-арил, С 7-С 20-арилалкенил или -NR"2, определенный выше, например -N(С 1-С 20-алкил)2. Предпочтительно q равен 2, каждый X представляет собой галоген или -CH2-Y, а каждый Y независимо определен выше. Предпочтительно Cp представляет собой циклопентадиенил, инденил, тетрагидроинденил или флуоренил, возможно замещенный описанным выше образом, и, кроме того, он может содержать конденсированное кольцо, содержащее от 3 до 7 атомов, например 4, 5 или 6, причем указанное кольцо мо-4 010205 жет быть ароматическим или частично насыщенным. В подходящей подгруппе соединений, имеющих формулу II, каждый Cp независимо содержит 1, 2,3 или 4 заместителя, описанных выше, предпочтительно 1, 2 или 3, например, 1 или 2 заместителя, предпочтительно выбираемых из группы, включающей С 1-С 20-алкил, С 6-С 20-арил, С 7-С 20-арилалкил (в котором арильное кольцо как таковое или как часть другого фрагмента может быть далее замещено, как указано выше), -OSiR"3, в котором R" обозначен выше, предпочтительно С 1-С 20-алкил.R при его наличии предпочтительно представляет собой метиленовый, этиленовый или силильный мостик, в котором силил может быть замещен так, как описано выше, например (диметил)Si=, (метилфенил)Si= или (триметилсилилметил)Si=, n равен 0 или 1; m равен 2 и q равен двум. Предпочтительно R" отличен от водорода. Специфическая подгруппа включает хорошо известные металлоцены металлов Zr, Hf и Ti, содержащие два эта 5-лиганда, которые могут представлять собой связанные или не связанные мостиком циклопентадиенильные лиганды, возможно замещенные, например, силокси- или алкильными (например,C1-6-алкил) группами, как описано выше, или связанные или не связанные мостиком инденильные лиганды, возможно замещенные по любому циклическому фрагменту, например, силокси- или алкильными группами, как определено выше, например, по 2-, 3-, 4- и/или 7-положениям; предпочтительные мостики представляют собой этилен или SiMe2. Кроме того, предпочтительные металлоцены включают металлоцены, имеющие формулу Ср'2 МХ'2,в которых M определен выше; каждый X' представляет собой галоген, ди-C1-6-алкиламидо, C1-6-алкил,бензил или водород; каждый Cp' представляет собой циклопентадиенильную или инденильную группу, возможно замещенную одной или более группами, выбранными из С 1-10-гидрокарбильной или силоксигруппы (например, три-С 1-6-алкилсилокси), причем указанные группы Cp' могут быть соединены мостиками, например,посредством этиленового или диметилсилильного мостика. Особенно предпочтительными являются комплексы дихлорида бис(н-бутилциклопентадиенил)гафния,дихлорида бис(н-бутилциклопентадиенил)циркония и этилен-бис(2-трет-бутилдиметилсилоксиинденил)гафния. Приготовление металлоценов согласно настоящему изобретению может быть осуществлено в соответствии или по аналогии со способами, описанными в литературе и известными специалистам в данной области техники. Так, приготовление может быть найдено, например, в ЕР-А-129368, примеры соединений, в которых к атому металла присоединен лиганд -NR"2, могут быть найдены, в числе прочего, в WOA-9856831 и WO-A-0034341. Приготовление также может быть найдено, например, в ЕР-А-260130, WOA-9728170, WO-A-9846616, WO-A-9849208, WO-A-9912981, WO-A-9919335, WO-A-9856831, WO-A00/34341, EP-A-423101 и ЕР-А-537130. В альтернативном случае, в другой подгруппе металлоценовых соединений к металлу присоединена группа Cp, определенная выше, и, кроме того, эта 1- или эта 2-лиганд, причем указанные лиганды могут быть связаны или не связаны друг с другом мостиками. Такие соединения описаны, например, в WO-A9613529, содержание которой включено в настоящее описание путем ссылки. Особенно предпочтительными предшественниками металлоценовых катализаторов являются соединения, перечисленные в примерах. Предшественники металлоценовых катализаторов обычно применяют в качестве части каталитической системы, которая также включает сокатализатор или активатор катализатора, например алюмоксан(например, метилалюмоксан (МАО), гексаизобутилалюмоксан и тетраизобутилалюмоксан) или соединение бора (например, фторсодержащее соединение бора, такое как трифенилпентафторбор или тетрафенилпентафторборат трифенилкарбения C6H5)3B+B-(C6F5)4. Обычно наиболее широко используемым алюмоксаном является метилалюмоксан (МАО) - алюмоксановое соединение, в котором группы R представляют собой метильные группы. Однако характеристики МАО неудовлетворительны, и это соединение относительно дорогостоящее, и поэтому были предприняты попытки использовать алюмоксаны, отличные от МАО. Так, например, в WO 98/32775 (Borealis) предложено использовать металлоценовые предшественники катализаторов вместе с алюмоксанами, в которых R представляет собой С 2-10-алкильную группу, например гексаизобутилалюмоксан (ГИБАО). При необходимости, предшественник катализатора, смесь предшественник катализатора/сокатализатор или продукт реакции предшественник катализатора/сокатализатор могут быть использованы без носителя, либо они могут быть осаждены и использованы как таковые. Однако предпочтительно металлоценовый предшественник катализатора или продукт его реакции с сокатализатором вводят в реактор полимеризации в осажденном на носитель виде, например им пропитывают пористый носитель в виде частиц, что хорошо известно в данной области техники. Носитель предпочтительно представляет собой оксид металла или псевдометалла, такой как диоксид кремния, оксид алюминия или диоксид циркония, или смешанный оксид, такой как диоксид кремния - оксид алюминия, и в особенности диоксид кремния, оксид алюминия или диоксид кремния - оксид алюминия. Особенно предпочтительным является носитель из пористого материала, так что металлоцен может(Mobil), WO 95/12622 (Borealis) и WO 96/00243 (Exxon). Размер частиц не критичен, но предпочтительно находится в диапазоне от 5 до 200 мкм, более предпочтительно от 20 до 80 мкм. Перед вводом катализатора носитель в виде частиц предпочтительно прокаливают. Как известно в данной области техники, перед вводом металлоцена носитель может быть обработан алкилирующим агентом. Как известно в данной области техники, носитель также может содержать сокатализатор/ионный активатор. Олефин, полимеризуемый в соответствии со способом, предлагаемым в настоящем изобретении,представляет собой этилен или этилен и по меньшей мере один альфа-олефин, например С 3-20 альфаолефин, например пропен, н-бутен-1, н-гексен-1, 4-метилпентен-1, н-октен-1 и т.д. Олефины, полимеризуемые в соответствии со способом, предлагаемым настоящим изобретением, могут включать любое соединение, которое включает ненасыщенные полимеризуемые группы. Так, например, ненасыщенные соединения, такие как С 6-20-олефины (включая циклические и полициклические олефины (например норборнен и полиены, в особенности С 6-20-диены, могут быть включены в смесь сомономеров и низших олефинов, например С 2-5-олефинов. Диолефины (т.е. диены) пригодны для введения в получаемый полимер длинноцепочечных разветвлений. Примеры таких диенов включают линейные диены, такие как 1,5 гексадиен, 1,6-гептадиен, 1,8-нонадиен, 1,9-декадиен и т.д. Для повышения механической прочности полимерного продукта обычно вводят сомономеры, такие как С 4-6-алкены. Обычно металлоценовые катализаторы обеспечивают образование полимеров с относительно узким молекулярно-массовым распределением; однако, если необходимо обеспечить широкое бимодальное или мультимодальное молекулярно-массовое распределение (MMP) готового полимерного продукта, то во время проведения полимеризации может быть изменена природа мономера/смеси мономеров, а также условия полимеризации. В таком продукте с широким MMP компонент с большей молекулярной массой вносит вклад в прочность готового продукта, в то время как компонент с более низкой молекулярной массой вносит вклад в технологичность продукта, например обеспечивает возможность использования продукта в таких процессах, как экструзия и выдувное формование, например, при изготовлении труб,трубок, контейнеров, пленок и т.д. Мультимодальное MMP может быть получено при помощи каталитического материала, содержащего два или более активных центров полимеризации различного типа, например, где один центр обеспечен металлоценом на носителе, а другие центры обеспечены другими катализаторами, например катализаторами Циглера-Натта, другим металлоценами и т.д., включенными в каталитический материал. При проведении реакции в реакторах, предназначенных для полимеризации в растворе, температуру реакции обычно выбирают в диапазоне от 130 до 270C, давление в реакторе обычно выбирают в диапазоне от 20 до 400 бар (2-40 МПа), а время пребывания обычно выбирают в диапазоне от 0,1 до 1 ч. В качестве растворителя обычно применяют углеводород с температурой кипения в диапазоне от 80 до 200C. При проведении реакции в реакторах, предназначенных для полимеризации в суспензии, температуру реакции обычно выбирают в диапазоне от 60 до 110C (например 85-110C), давление в реакторе обычно выбирают в диапазоне от 5 до 80 бар, или 0,5-8 МПа (например, 50-65 бар, 5-6,5 МПа), а время пребывания обычно выбирают в диапазоне от 0,3 до 5 ч (например, от 0,5 до 2 ч). В качестве разбавителя обычно применяют алифатический углеводород с температурой кипения, находящейся в диапазоне от 70 до +100C. При необходимости полимеризация в таких реакторах может быть проведена в сверхкритических условиях. При проведении реакции в газофазных реакторах температуру реакции обычно выбирают в диапазоне от 60 до 115C (например, от 70 до 110C), давление в реакторе обычно выбирают в диапазоне от 10 до 25 бар (1-2,5 МПа), а время пребывания обычно выбирают в диапазоне от 1 до 8 ч. Применяемый газ обычно представляет собой нереакционноспособный газ, такой как азот, содержащий мономер (например, этилен). Далее настоящее изобретение будет описано со ссылками на фиг. 1. Петлевой реактор (1) полимеризации снабжен выходным каналом (3) для суспензии полимера, входным каналом (5) для загружаемого катализатора и входным каналом (7) для загружаемого водорода. Разбавитель подают рециклом из выходного канала (3) через аппарат (9) рециркуляции, находящийся в трубопроводе (13), во входной канал(7). Загружаемый катализатор может быть подан из реактора (11) предварительной полимеризации. В соответствии с другим аспектом настоящее изобретение относится к реактору для суспензионной полимеризации, снабженному выходным каналом для суспензии полимера, входным каналом для загружаемого катализатора и входным каналом для загружаемого водорода; при этом указанный выходной канал для суспензии полимера снабжен трубопроводом, соединенным с указанным входным каналом для загружаемого водорода, предназначенным для того, чтобы обеспечивать возможность рециркуляции разбавителя из указанной суспензии полимера в указанный загружаемый водород. Все упомянутые в настоящем описании публикации включены в настоящее описание путем ссылки.-6 010205 Экспериментальные методики: Компоненты катализатора Таблица 1. Применяемые компоненты катализатора Методика испытаний на предварительный контакт с водородом Испытания на предварительный контакт с водородом проводили в реакторе емкостью 5,2 л. В указанных испытаниях на предварительный контакт водород добавляли в реактор порциями, а во время полимеризации дополнительного количества водорода не добавляли. Водород и катализатор выдерживали в реакторе приблизительно в течение 20 мин при одновременном нагревании реактора, а затем начинали обычную полимеризацию. Таблица 2. Методика полимеризационных испытаний после предварительного контакта с водородом Пример 1. Катализатор был получен приготовлением комплексного раствора 103 г соединения 1 (см. табл. 1) и 10,07 кг 30 мас.% МАО. Время предварительного контакта металлоцен/МАО составляло 2 ч при 25-27C.-7 010205 10 кг этого комплексного раствора пропитывали 8000 г носителя 1 (см. табл. 1). Реакцию проводили 4 ч при 25C, затем катализатор сушили продувкой азота при 55C. Сушку проводили в течение 6 ч, после чего собирали готовый катализатор. Отношение Al/Zr в готовом катализаторе составляло 200 мол./мол. Полимеризацию проводили в соответствии с методикой полимеризации, представленной в табл. 2,без предварительного контакта катализатора с водородом, используя 251 мг приготовленного катализатора. Выход полимера составил 731 г. Пример 2. Применяли катализатор, приготовленный в соответствии с примером 1. Полимеризацию проводили в соответствии с методикой полимеризации, представленной в табл. 2,используя 275 мг приготовленного катализатора. Количество водорода, применяемого для предварительного контакта, продолжавшегося в течение 20 мин, составляло 30 бар (3 МПа)/75 мл. Выход полимера составил 514 г. Пример 3. Катализатор был получен приготовлением комплексного раствора 305,9 мг соединения 2 (см. табл. 1), 19,8 мл 30 мас.% МАО и 4,4 мл толуола. Время предварительного контакта металлоцен/МАО составляло 60 мин. 15 мл этого комплексного раствора медленно пропитали 10 г носителя 1 (см. табл. 1). Реакцию проводили 1 ч при 24C, затем температуру подняли до 70C в течение 1 ч. Катализатор сушили продувкой азота при 70C. Сушку проводили в течение 3 ч, после чего собирали готовый катализатор. Отношение Al/Zr в готовом катализаторе составляло 200 мол./мол. Полимеризацию проводили в соответствии с методикой полимеризации, представленной в табл. 2, но без предварительного контакта катализатора с водородом, используя 248 мг приготовленного катализатора. Выход полимера составил 740 г. Пример 4. Использовали катализатор, приготовленный в соответствии с примером 3. Полимеризацию проводили в соответствии с методикой полимеризации, представленной в табл. 2,используя 233 мг приготовленного катализатора. Количество водорода, применяемого для предварительного контакта, продолжавшегося в течение 20 мин, составляло 25 бар (2,5 МПа)/75 мл. Выход полимера составил 256 г. Пример 5. Катализатор был получен приготовлением комплексного раствора 156 г соединения 3 (см. табл. 1) и 12,6 кг 30 мас.% МАО. Время предварительного контакта металлоцен/МАО составляло 4 ч при 25C. 12,6 кг указанного раствора этого комплекса медленно пропитывали 10 кг носителя 2 (см. табл. 1). Реакцию проводили 4 ч при 25C, а затем 1 ч при 70C; катализатор сушили продувкой азота при 70C. Сушку проводили в течение 3 ч, после чего собирали готовый катализатор. Отношение Al/Hf в готовом катализаторе составляло 200 мол./мол. Полимеризацию проводили в соответствии с методикой полимеризации, представленной в табл. 2,но без предварительного контакта катализатора с водородом, используя 440 мг приготовленного катализатора. Выход полимера составил 382 г. Пример 6. Использовали катализатор, приготовленный в соответствии с примером 5. Полимеризацию проводили в соответствии с методикой полимеризации, представленной в табл. 2,используя 560 мг приготовленного катализатора. Количество водорода, применяемого для предварительного контакта (продолжавшегося в течение 20 мин), составляло 25 бар (2,5 МПа)/75 мл. Выход полимера составил 0 г. Пример 7. Применяли катализатор, приготовленный в соответствии с примером 5. Полимеризацию проводили в соответствии с методикой полимеризации, представленной в табл. 2,используя 504 мг приготовленного катализатора. Количество водорода, применяемого для предварительного контакта, продолжавшегося в течение 20 мин, составляло 30 бар (3 МПа)/75 мл. Выход полимера составил 0 г.-8 010205 Заключение по примерам Таблица 3. Результаты испытаний полимеризации после предварительного контакта с водородом Температура 80C, общее давление 20,4 бар, парциальное давление C2 7,0 бар, время проведения реакции 60 мин. Уровень дезактивации отличался в зависимости от используемого катализатора. Для (nBuCp)2ZrCl2 наблюдали снижение активности приблизительно на одну треть, в то время как для (nBuCp)2HfCl2 воздействие было огромным, активность катализатора подавлялась полностью. Предварительный контакт водорода с металлоценовыми катализаторами, в особенности с (HBuCp)2HfCl2, не должен происходить при работе в промышленном масштабе при проведении полимеризации в суспензии или растворе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ полимеризации этилена или этилена и по меньшей мере одного С 3-20 альфа-олефинового сомономера в суспензии или в растворе в реакторе полимеризации, включающем выпускной поток полимера, загружаемый поток предшественника катализатора или катализатора и загружаемый поток водорода, при этом указанную полимеризацию проводят в присутствии металлоценового катализатора, разбавителя и водорода, отличающийся тем, что указанный разбавитель направляют рециклом из указанного выпускного потока в указанный загружаемый поток водорода, водород подают в указанный реактор отдельно от предшественника катализатора или катализатора и разбавитель, подаваемый рециклом, подают также отдельно от предшественника катализатора или катализатора. 2. Способ по п.1, в котором металлоценовый катализатор загружают в реактор. 3. Способ по п.1 или 2, в котором указанный способ осуществляют в суспензии. 4. Способ по любому из пп.1-3, в котором указанный разбавитель представляет собой пропан, нбутан или изобутан. 5. Способ по любому из пп.1-4, в котором указанный металлоценовый катализатор нанесен на носитель. 6. Способ по любому из пп.1-5, в котором указанный сомономер представляет собой бутен, октен или гексен. 7. Способ по любому из пп.1-6, дополнительно включающий стадию газофазной полимеризации,осуществляемую после указанной полимеризации в суспензии или растворе. 8. Способ по любому из предшествующих пунктов, в котором используют металлоценовый катализатор, прошедший предварительную полимеризацию. 9. Способ по любому из пп.1-8, в котором указанный загружаемый поток катализатора подают в реактор из емкости для загрузки катализатора, в которой металлоценовый катализатор пребывает в течение по меньшей мере 2 ч. 10. Способ по любому из предшествующих пунктов, в котором перед указанным способом осуществляют полимеризацию, катализируемую катализатором Циглера-Натта. 11. Способ по п.10, в котором осуществляют непрерывный переход от катализатора Циглера-Натта к металлоценовому катализатору посредством прекращения загрузки катализатора Циглера-Натта и на-9 010205 чалом загрузки металлоценового катализатора в реактор. 12. Способ по любому из пп.1-11, в котором указанный металлоценовый катализатор включает соединение, имеющее формулу Ср'2 МХ'2,в которой M представляет собой переходный металл, находящийся в 3-10 группе Периодической таблицы; каждый X' представляет собой галоген, ди-С 1-6-алкиламидогруппу, C1-6-алкил, бензил или водород; каждый Cp' представляет собой незамещенную циклопентадиенильную или инденильную группу,или циклопентадиенильную или инденильную группу, замещенную одной или более группами, выбранными из С 1-10-гидрокарбильной или силоксигруппы, причем указанные группы Cp' могут быть соединены или не соединены мостиками. 13. Способ полимеризации этилена или этилена и по меньшей мере одного С 3-20 альфа-олефинового сомономера в суспензии или в растворе в реакторе полимеризации, включающий следующие операции: непрерывный ввод этилена и, возможно, по меньшей мере одного С 3-20 альфа-олефинового сомономера в указанный реактор; непрерывный ввод разбавителя в указанный реактор через загружаемый разбавитель, не содержащий катализатора; непрерывный ввод водорода в указанный реактор через загружаемый поток водорода, не содержащий катализатора; непрерывный или периодический ввод смеси разбавителя и металлоценового катализатора в указанный реактор через загружаемый поток, не содержащий водорода; получение суспензии или раствора полимера; непрерывное или периодическое извлечение указанной суспензии или указанного раствора полимера из указанного реактора; осуществление разделения извлеченной суспензии или извлеченного раствора, при котором по меньшей мере часть находящегося в указанной суспензии или указанном растворе разбавителя отделяют от полимера; подачу рециклом по меньшей мере части указанного отделенного разбавителя в загружаемый поток разбавителя, не содержащий катализатора; причем указанная смесь разбавителя и металлоценового катализатора не содержит рециркулируемого разбавителя. 14. Реактор для полимеризации в суспензии, снабженный выходным каналом для суспензии полимера, входным каналом для загружаемого катализатора и входным каналом для загружаемого водорода,при этом указанный выходной канал для суспензии снабжен трубопроводом, соединенным с указанным входным каналом для загружаемого водорода, предназначенным для обеспечения возможности рециркуляции разбавителя из указанной суспензии полимера в указанный загружаемый водород.

МПК / Метки

МПК: C08F 2/06, C08F 10/02, C08F 2/14

Метки: способ, полимеризации

Код ссылки

<a href="https://eas.patents.su/11-10205-sposob-polimerizacii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ полимеризации</a>

Предыдущий патент: Установка для прямого восстановления металлоносного материала и способ ее работы

Следующий патент: Жаропрочная коррозионно-стойкая сталь

Случайный патент: N-(4-пиридил)метилсульфонамиды для борьбы с членистоногими вредителями