Способ полимеризации олефинов

Формула / Реферат

1. Способ полимеризации олефинов в реакторе с двойной циркуляцией, который включает следующие стадии:

(а) введение в первый реактор дозы первой каталитической системы;

(б) введение в первый реактор мономера и, возможно, сомономера;

(в) поддержание при условиях первой полимеризации для получения первого полиолефинового компонента с высокой молекулярной массой;

(г) перенос первого полиолефинового компонента во второй реактор;

(д) введение во второй реактор второго каталитического компонента, предпочтительно такого же, как и вводимый в первый реактор;

(е) введение во второй реактор дополнительного мономера, предпочтительно такого же, как и вводимый в первый реактор;

(ж) поддержание при условиях второй полимеризации для получения двух полиолефиновых компонентов с низкой молекулярной массой, образующихся, соответственно, при полимеризации первого полиолефинового компонента, перенесенного из первого реактора, и второго компонента - мономера, вводимого во второй реактор; и

(з) выделение конечного полимерного продукта, включающего два полимерных компонента, в виде одного потока.

2. Способ согласно п.1, который дополнительно включает смешивание первого и второго олефиновых компонентов в экструдере.

3. Способ по любому из предшествующих пунктов, в котором количество второго полиолефинового компонента, получаемого с помощью дозы второго катализатора во втором реакторе, находится в интервале от 5 до 20 мас.% от общего количества первого и второго полиолефинов.

4. Способ по любому из предшествующих пунктов, в котором первый компонент из двух полиолефиновых компонентов с низкой молекулярной массой, получаемых на стадии (ж), образующийся при полимеризации первого полиолефинового компонента, перенесенного из первого реактора, имеет более высокую молекулярную массу, чем компонент, образующийся из второго компонента - мономера, вводимого во второй реактор.

5. Способ по любому из предшествующих пунктов, в котором олефиновый мономер выбирают из этилена и пропилена.

6. Способ по любому из предшествующих пунктов, в котором первый катализатор и второй катализатор является одинаковыми, и их выбирают из хромового катализатора, катализатора Циглера-Натта и металлоценового катализатора.

Текст

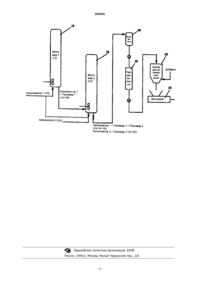

009096 Настоящее изобретение касается улучшенного способа полимеризации олефинов, в частности полимеризации этилена, для получения бимодального полиэтилена. Способ имеет преимущества, так как он позволяет получать смесь полиолефина с высокой молекулярной массой и полиолефина с низкой молекулярной массой в хорошо перемешанном состоянии в процессе реакции, так что при подаче потока продукта в экструдер не требуется предварительного перемешивания двух компонентов конечного полиолефина. Изобретение этого способа имеет дополнительное преимущество, так как относительные количества компонента каждого типа можно оптимизировать для облегчения смешивания во время экструзии. Изобретение также касается установки для осуществления способа согласно изобретению. Многие годы было желательно увеличить эффективность получения полиолефинов и улучшить качество полиолефинового продукта. В частности, было желательно получать полиолефиновый продукт,который являлся бы износостойким, ударопрочным и стойким к образованию трещин, так, чтобы продукт обладал долговечностью и стойкостью к нормальному износу в различных областях применения. Также было желательно, чтобы продукт одновременно проявлял хорошую перерабатываемость, чтобы из него можно было формовать широкий ассортимент продуктов. Эти характеристики полимера являются до некоторой степени противоречивыми: долговечность обычно улучшают путем увеличения молекулярной массы полимера, в то время как перерабатываемость обычно улучшают путем уменьшения молекулярной массы полимера. Недавно стало известно, что эти характеристики могут быть достигнуты, если полимерный продукт является бимодальным. Другими словами, необходимо, чтобы продукт содержал компонент, имеющий более низкую молекулярную массу, и компонент, имеющий более высокую молекулярную массу. Компонент с более низкой молекулярной массой придает конечному полимеру желаемую перерабатываемость, в то время как компонент с более высокой молекулярной массой придает продукту необходимую долговечность и жесткость. Однако смешивание двух компонентов с получением конечного полимера может быть проблематичным. Чем больше разница между молекулярными массами компонентов, тем труднее смешивать эти компоненты. В соответствии с этим при использовании известных способов было установлено, что достигаемая степень перерабатываемости и долговечности имеет ограничение, основанное на необходимости того, чтобы компоненты обладали способностью к смешиванию друг с другом в приемлемой степени. В прошлом делались попытки разработать способы получения бимодальных полиолефинов. В одном хорошо известном способе используют два реактора - один для получения компонента с более низкой молекулярной массой и второй для получения компонента с более высокой молекулярной массой. Эти реакторы можно использовать параллельно, и в таком случае компоненты необходимо смешивать после получения. Более широко реакторы используют последовательно, так что один компонент образуется в первом реакторе, а второй компонент образуется во втором реакторе в присутствии первого компонента. Таким путем два компонента перемешиваются более тесно, так как один образуется в присутствии другого. Этот продукт затем смешивают в экструдере, чтобы завершить процесс перемешивания. Это улучшение перемешивания позволяет использовать компоненты с большей разницей молекулярной массы между ними. В этом способе обычно использовали смесь с отношением компонентов с низкой:высокой молекулярной массой, равным 50:50, так как считали, что это отношение приводит к образованию правильной смеси свойств продукта. Однако возникает одна дополнительная проблема в отношении конечной стадии составления смеси в экструдере - отношение 50:50 не являлось идеальной смесью для смешивания. Вместо этого, было обнаружено, что отношение 40:60 компонентов с низкой:высокой молекулярной массой приводит к более эффективному и однородному смешиванию. Чтобы решить эту проблему, позднее разработали дополнительное усовершенствование способа. В этом усовершенствовании применяют два реактора, соединенных последовательно, первый для получения компонента с низкой молекулярной массой и второй для получения компонента с высокой молекулярной массой. Компонент с низкой молекулярной массой получают путем полимеризации олефинового мономера в первом реакторе. Обычно все количество компонента с низкой молекулярной массой и катализатора подают во второй реактор для следующей фазы производства. Однако в усовершенствованном способе 20 мас.% компонента с низкой молекулярной массой извлекают из системы. Оставшиеся 80% компонента с низкой молекулярной массой подают во второй реактор и компонент с высокой молекулярной массой получают в присутствии только 80% компонента с низкой молекулярной массой. Конечный продукт должен иметь равное количество компонентов с высокой и низкой молекулярной массой. Таким образом, после получения компонента с высокой молекулярной массой второй реактор содержит 40 частей компонента с низкой молекулярной массой, смешанных с 50 частями компонента с высокой молекулярной массой. Затем эту смесь формуют выдавливанием в экструдере. Таким образом, на стадии смешивания преимущественно используют отношение 40:50 для двух компонентов. Фракция с низкой молекулярной массой, которую извлекли из системы (эквивалентную 10 частям суммарного продукта),можно добавлять в экструдер в то же время, что и смесь 40:50, или альтернативно, ниже по потоку от исходной точки смешивания, для получения конечного отношения компонентов 50:50. Этот подход имел некоторый успех, но все еще сохраняется необходимость в улучшении способа получения полиолефинов, и, таким образом, в улучшении свойства продукта.-1 009096 Задачей настоящего изобретения является решение проблем, связанных, как обсуждалось выше, с известными способами. Таким образом, в настоящем изобретении предложен улучшенный способ полимеризации олефинов, в частности, для получения бимодального полиэтилена или полипропилена. Соответственно, в настоящем изобретении предложен способ полимеризации олефинов в реакторе с двойной циркуляцией, который включает следующие стадии:(а) введение в первый реактор дозы первой каталитической системы;(б) введение в первый реактор мономера и, возможно, сомономера;(в) поддержание при условиях первой полимеризации с получением первого полиолефинового компонента с высокой молекулярной массой;(г) перенос первого полиолефинового компонента во второй реактор;(д) введение во второй реактор второго каталитического компонента, предпочтительно такого же,как компонент, вводимый в первый реактор;(е) введение во второй реактор дополнительного мономера и, возможно, сомономера, предпочтительно такого же, как компонент, вводимый в первый реактор;(ж) поддержание при условиях второй полимеризации с получением двух полиолефиновых компонентов с низкой молекулярной массой, образующихся, соответственно, из полимеризации первого полиолефинового компонента, перенесенного из первого реактора, и второго компонента - мономера, вводимого во второй реактор; и(з) выделение конечного полимерного продукта, включающего два полимерных компонента, в виде одного потока. Дозы двух каталитических компонентов можно определить заранее или во время процесса. Дозы определяют или выбирают в зависимости от желаемых свойств конечного продукта. Известно, что количество продукта определяется количеством катализатора и зависит от условий в реакторе (температуры,концентрации водорода, мономера и сомономера). Продукты реакции из первого реактора и второй катализатор можно вводить во второй реактор в любом порядке или одновременно. Первый и второй каталитические компоненты могут быть одинаковыми или различными, предпочтительно они являются одинаковыми. Когда каталитические компоненты являются одинаковыми, катализатор, если это желательно,можно подавать во второй реактор из подающего устройства, ответвляющегося от подающего устройства в первый реактор. Отдельное подающее устройство предпочтительно используют, когда два катализатора являются различными. Не требуется, чтобы олефиновый мономер, полимеризуемый в каждом реакторе, был одинаковым, например, если желательной является смесь двух различных полимеров. Однако обычно как в первом, так и во втором реакторах применяют один и тот же олефиновый мономер. При рабочих условиях известного уровня техники в первый реактор вводят частицы А катализатора, вводят мономер и систему поддерживают при условиях первой полимеризации. Частицы А, таким образом, растут, и на выходе из первого реактора они содержат от 20 до 80 частей, предпочтительно от 40 до 60 частей и более предпочтительно от 48 до 52 частей смолы с высокой молекулярной массой(ВММ). Их переносят во второй реактор, систему поддерживают при условиях второй полимеризации, и те же самые частицы далее прирастают фракцией с низкой молекулярной массой (НММ) так, чтобы на выходе из второго реактора включать приблизительно 50 частей фракции ВММ и приблизительно 50 частей фракции НММ. В способе согласно настоящему изобретению частицы А катализатора вводят в первый реактор,впрыскивают мономер и, возможно, сомономер и систему поддерживают при условиях полимеризации. Частицы А, таким образом, растут, и на выходе из первого реактора они содержат от 20 до 80 частей,предпочтительно от 40 до 60 частей и более предпочтительно от 48 до 52 частей смолы с высокой молекулярной массой (ВММ). Их переносят во второй реактор одновременно с частицами В катализатора. Систему поддерживают при условиях второй полимеризации, и как частицы А, так и В растут и вместе образуют желаемое количество фракции с низкой молекулярной массой (НММ), которая составляет от 20 до 80 частей, предпочтительно от 40 до 60 частей и наиболее предпочтительно от 48 до 52 частей. На выходе второго реактора существует единственный поток полимера, содержащий как частицы А, так и В, в котором частицы А содержат от 20 до 80 частей, предпочтительно от 40 до 60 частей и наиболее предпочтительно от 48 до 52 частей ВММ и Х% оставшихся от 80 до 20 частей, предпочтительно от 60 до 40 частей и наиболее предпочтительно от 52 до 48 частей НММ, и в котором частицы В состоят только из НММ и, таким образом, содержат (100-Х)% от 80 до 20 частей, предпочтительно от 60 до 40 частей и наиболее предпочтительно от 52 до 48 частей НММ.X предпочтительно находится в интервале от 20 до 100%, более предпочтительно от 50 до 90% и наиболее предпочтительно от 60 до 90%. Для состава 50 ВММ/50 НММ последний интервал соответствует 5-20 мас.%, в расчете на общую массу полимера, второго полимера, приготовленного во втором реакторе со вторым каталитическим компонентом. Когда обе каталитические системы являются одинаковыми, и полагая, что активность первого каталитического компонента не изменяется в первом реакторе, поток катализатора, вводимый во второй реактор F2, рассчитывают как функцию потока катализатора, вводимого в первый реактор F1, а именно-2 009096 Способ согласно настоящему изобретению является особенно преимущественным, так как он позволяет обеспечить более тесное перемешивание двух полиолефиновых видов в конечном продукте. К тому же конечный продукт выходит из второго реактора в форме, особенно подходящей для смешивания, например, в экструдере. В первом реакторе получаемые частицы первого компонента связаны с частицами катализатора. Эти частицы катализатора также принимают участие в катализе во втором реакторе с получением второго компонента. Таким образом, в конечном продукте существуют частицы первого катализатора, которые связаны с частицами как первого, так и второго полиолефиновых компонентов,так как эти частицы присутствовали как в первом, так и во втором реакторе полимеризации. В исполнении согласно изобретению компонент с высокой молекулярной массой получают в первом реакторе, а компонент с низкой молекулярной массой получают во втором реакторе. В зависимости от отношения первого и второго каталитических компонентов, выбираемого для данного способа, к частицам первого катализатора, когда они выходят из второго реактора, будет присоединено, например, 50:40 частей компонентов с высокой:низкой молекулярной массой. В этом примере также присутствует 10 частей компонента с низкой молекулярной массой, присоединенного к частицам второго каталитического компонента,когда они выходят из второго реактора, и на них не имеется компонента с высокой молекулярной массой, так как этот каталитический компонент добавляли во второй реактор. Поток конечного продукта,выходящий из второго реактора, будет таким образом иметь отношение 50:50 каждого компонента в итоге, но будет складываться из частиц катализатора, связанных с полимером, имеющем отношение 50:40(высокомолекулярный:низкомолекулярный) и отношением полимеров 0:10 (только низкомолекулярный). Следует отметить, что эти отношения приведены только для иллюстрации, и можно, если желательно,использовать различные отношения. Именно указанные конкретно разработанные отношения частиц приводят к улучшению характеристик смешивания. Дополнительным преимуществом перед другими известными способами является то, что весь продукт выходит из реактора в виде одного потока, и его можно экструдировать или гомогенизировать. В известных способах получают два потока продуктов,которые требуют более сложной и дорогой подачи порошка и операции смешивания перед гомогенизацией в экструдере. Ниже описан типичный способ получения полимерного порошка, который можно использовать в настоящем изобретении. В таком способе обычно используют реактор с турбулентным потоком, такой как трубчатый реактор непрерывного действия в форме замкнутого контура (петли). Однако можно использовать другие типы реакторов, такие как реакторы с мешалкой. Полимеризацию осуществляют в реакторе с циркуляцией в циркулирующем турбулентном потоке. Так называемый реактор с циркуляцией хорошо известен и его описывают в Encyclopaedia of ChemicalTechnology, 3rd Edition, Vol. 16, page 390. В нем можно производить линейный полиэтилен низкой плотности (ЛПЭНП) и полиэтилен высокой плотности (ПЭВП) на одном и том же типе оборудования. Реактор с циркуляцией соединяют последовательно с одним или более чем одним дополнительным реактором, таким как еще один реактор с циркуляцией. Реактор с циркуляцией, который соединяют последовательно с другим реактором с циркуляцией, можно отнести к так называемому реактору с двойной циркуляцией. В настоящем изобретении способ полимеризации, осуществляемый в реакторе с двойной циркуляцией, является непрерывным процессом. Мономер (например, этилен) полимеризуется в жидком разбавителе (например, изобутене) в присутствии сомономера (например, гексена), водорода, катализатора и активирующей добавки. Суспензию поддерживают в состоянии циркуляции с помощью осевого насоса в реакторе, состоящем, по существу, из заключенных в рубашки вертикальных секций трубопровода, соединенных изогнутыми коленами. Теплоту полимеризации снимают с помощью охлаждаемых водой рубашек. Реакторная линия включает два реактора с циркуляцией, которые можно использовать параллельно или последовательно. Приблизительный объем реакторов может составлять примерно 100 м 3. Мономодальный и бимодальный сорта можно получать в параллельной или последовательной конфигурации. В данном изобретении бимодальные сорта получают в последовательной конфигурации. Продукт (например, полиэтилен) отбирают из реактора с некоторым количеством разбавителя через отстойные колена и выпускные клапаны периодического действия. Отбирают небольшую часть суммарного циркулирующего потока. Ее подают в секцию дегазации полимера, в которой содержание твердого вещества увеличивается. Суспензию, в которой понижают давление, перемещают через нагреваемые испарительные линии в испаритель. В испарителе продукт и разбавитель разделяют. Дегазацию выполняют в продувочной колонне. Перед продувочной колонной в некоторых случаях можно использовать конвейерную сушильную установку. Порошковый продукт транспортируют в атмосфере азота в бункер для полимерной пыли и экструдируют вместе со специальными добавками в виде гранул. Газ, выходящий из испарителя и продувочной колонны, обрабатывают в секции дистилляции. Это позволяет обеспечить отдельное извлечение разбавителя, мономера и сомономера. Это исполнение способа с применением реактора с двойной циркуляцией можно использовать с катализаторами хромового типа, типа Циглера-Натта или катализаторами металлоценового типа.-3 009096 Из приведенного выше видно, что настоящее изобретение предпочтительно относится к введению катализатора, используемого в реакции полимеризации в двух последовательно соединенных реакторах. Настоящее изобретение далее будет более подробно описано путем примера со ссылкой на фигуру ниже, на которой изображен пример установки, в которой можно осуществлять исполнения настоящего изобретения. Установка, показанная на фигуре, включает первый реактор 10, второй реактор 20 и экструдер 30. Установка на фигуре может включать различные другие элементы, полезные или необходимые для работы установки, такие как испаритель 40, продувочная колонна 50 и бункер 60 для полимерной пыли. Обычную эксплуатацию этого типа установки обсуждали выше. Настоящий способ предпочтительно включает стадию смешивания первого и второго олефиновых компонентов в экструдере 30. На этой стадии из второго реактора 20 получают единственный поток 26 продукта. Этот поток включает частицы продукта с соотношениями компонентов, специально разработанными для улучшения смешивания. Выбор экструдера особенно не ограничен, и можно использовать любые устройства, используемые в этой области. Отношение первого и второго компонентов 16, 26 в конечном продукте особенно не ограничено, и его можно выбирать в зависимости от характеристик, желаемых в конечном продукте. Обычно отношение первого полиолефинового компонента ко второму полиолефиновому компоненту находится в интервале от 80:20 до 20:80 мас.%, соответственно. Более предпочтительно отношение первого полиолефинового компонента ко второму полиолефиновому компоненту находится в интервале от 60:40 до 40:60 мас.%,соответственно. Особенно предпочтительным является отношение приблизительно 50:50 мас.%. Количество второго полиолефинового компонента 26, получаемого с помощью второго катализатора 24, также особенно не ограничено, и его можно выбирать, чтобы оптимизировать характеристики смешивания потока конечного продукта. Делая этот выбор, можно принимать во внимание природу мономера и относительные молекулярные массы компонентов. Обычно количество второго полиолефинового компонента, получаемого с помощью второго катализатора, находится в интервале от 1 до 40 мас.% от общего количества первого и второго полиолефинов. Более предпочтительно количество второго полиолефинового компонента, получаемого с помощью второго катализатора, находится в интервале от 5 до 20 мас.% от общего количества первого и второго полиолефинов. Количество, приблизительно равное 10 мас.%, является особенно предпочтительным. В предпочтительном исполнении настоящего изобретения первый полиолефиновый компонент 16 является компонентом с высокой молекулярной массой, а второй полиолефиновый компонент 26 является компонентом с низкой молекулярной массой. Используемая в реакторе температура особо не ограничена, и ее можно выбрать в зависимости от используемых реагентов, реакционного сосуда и концентрации мономера, среди других факторов. Однако предпочтительно, чтобы температура, применяемая для полимеризации, находилась в интервале от 70 до 120 С. Более предпочтительно используемая температура находится в интервале от 80 до 110 С. Применяемый в способе растворитель особо не ограничен, при условии, что он является подходящим для полимеризации выбранного мономера в выбранных условиях реакции. Предпочтительно растворитель включает бутан и/или гексан, особенно для полимеризации этилена или пропилена. В особенно предпочтительном исполнении изобретения олефиновый мономер выбирают из этилена и пропилена. В настоящем изобретении также предложена установка для полимеризации олефинового мономера,которая включает следующее:(а) первый реактор 10 для полимеризации олефинового мономера 12 для получения первого полиолефинового компонента 16;(б) второй реактор 20 для полимеризации олефинового мономера 22 для получения второго полиолефинового компонента 26;(в) средства для перемещения веществ из первого реактора во второй реактор;(г) средства для введения катализатора 14 в первый реактор 10 и(д) средства для введения катализатора 24 во второй реактор 20. Предпочтительно средства для введения катализатора 14 в первый реактор 10 находятся в сообщении со средствами для введения катализатора 24 во второй реактор 20. Таким образом, каталитическую систему можно подавать как в первый, так и во второй реакторы 10, 20, причем поступление катализатора в каждый реактор регулируют в зависимости от отношения каждого компонента, которое необходимо получить. Реакцию можно регулировать, используя соответствующие количества такого же каталитического соединения в первом и втором реакторах, или путем использования другого каталитического соединения для первого реактора, чем для второго реактора, каждого в соответствующем количестве. Примеры Сравнительный пример. Стандартное производство. В первый реактор с циркуляцией вводили каталитическую систему со скоростью 2,5 кг/ч. Производительность составляла 13 т/ч полиэтиленовой смолы, имеющей индекс расплава при высокой нагрузке(ИРВН) 0,25 дг/мин и плотность 0,927 г/см 3. ИРВН измеряли согласно стандартному методу ASTM D-4 009096 1238 при температуре 190 С и при нагрузке 21,6 кг. Плотность измеряли согласно стандартному методуASTM D 1505 при температуре 23 С. Продукт подавали во второй реактор с циркуляцией вместе с отходящим газом С 2 в количестве 1,1 мас.% и при температуре 82 С. Во второй реактор с циркуляцией катализатор не добавляли и реактор эксплуатировали с количеством отходящего газа С 2 4 мас.% и при температуре 90 С. Производительность во втором реакторе составляла 13 т/ч фракции с низкой молекулярной массой. Конечную смолу получали со скоростью 26 т/ч: она имела ИРВН 9 дг/мин и плотность 0,950 г/см 3. Смолу подавали в экструдер и определяли содержание геля, равное 25 ч./млн (ррm). Пример согласно изобретению. В первый реактор с циркуляцией вводили каталитическую систему со скоростью 2,5 кг/ч. Производительность составляла 13 т/ч полиэтиленовой смолы, имеющей ИРВН 0,25 дг/мин и плотность 0,927 г/см 3. Продукт отправляли во второй реактор с циркуляцией вместе с отходящим газом С 2 в количестве 1,1 мас.% и при температуре 82 С. Во второй реактор с циркуляцией добавляли ту же каталитическую систему, что использовали в первом реакторе, со скоростью 0,7 кг/ч. Реактор эксплуатировали с количеством отходящего газа С 2 3,1 мас.% и при температуре 90 С. Производительность во втором реакторе составляла 13 т/ч фракции с низкой молекулярной массой. Конечную смолу получали со скоростью 26 т/ч: она имела ИРВН 9 дг/мин и плотность 0,950 г/см 3. Смолу подавали в экструдер и определяли содержание геля, равное 9 ррm. Принимая во внимания, что активность каталитических систем была одинаковой в обоих реакторах,конечный продукт включал смесь, состоящую из полиэтилена, который включал 50 частей фракции с высокой молекулярной массой (ВММ) и 39 частей фракции с низкой молекулярной массой (НММ) (56 мас.% ВММ и 44 мас.% НММ), полученных на катализаторе, введенном в первый реактор; полиэтилена, который включал 11 частей фракции НММ, полученной на катализаторе, введенном во второй реактор (100 мас.% НММ). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ полимеризации олефинов в реакторе с двойной циркуляцией, который включает следующие стадии:(а) введение в первый реактор дозы первой каталитической системы;(б) введение в первый реактор мономера и, возможно, сомономера;(в) поддержание при условиях первой полимеризации для получения первого полиолефинового компонента с высокой молекулярной массой;(г) перенос первого полиолефинового компонента во второй реактор;(д) введение во второй реактор второго каталитического компонента, предпочтительно такого же,как и вводимый в первый реактор;(е) введение во второй реактор дополнительного мономера, предпочтительно такого же, как и вводимый в первый реактор;(ж) поддержание при условиях второй полимеризации для получения двух полиолефиновых компонентов с низкой молекулярной массой, образующихся, соответственно, при полимеризации первого полиолефинового компонента, перенесенного из первого реактора, и второго компонента - мономера, вводимого во второй реактор; и(з) выделение конечного полимерного продукта, включающего два полимерных компонента, в виде одного потока. 2. Способ согласно п.1, который дополнительно включает смешивание первого и второго олефиновых компонентов в экструдере. 3. Способ по любому из предшествующих пунктов, в котором количество второго полиолефинового компонента, получаемого с помощью дозы второго катализатора во втором реакторе, находится в интервале от 5 до 20 мас.% от общего количества первого и второго полиолефинов. 4. Способ по любому из предшествующих пунктов, в котором первый компонент из двух полиолефиновых компонентов с низкой молекулярной массой, получаемых на стадии (ж), образующийся при полимеризации первого полиолефинового компонента, перенесенного из первого реактора, имеет более высокую молекулярную массу, чем компонент, образующийся из второго компонента - мономера, вводимого во второй реактор. 5. Способ по любому из предшествующих пунктов, в котором олефиновый мономер выбирают из этилена и пропилена. 6. Способ по любому из предшествующих пунктов, в котором первый катализатор и второй катализатор является одинаковыми, и их выбирают из хромового катализатора, катализатора Циглера-Натта и металлоценового катализатора.

МПК / Метки

МПК: C08F 255/02, C08F 255/00, C08F 10/00

Метки: способ, олефинов, полимеризации

Код ссылки

<a href="https://eas.patents.su/7-9096-sposob-polimerizacii-olefinov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ полимеризации олефинов</a>

Предыдущий патент: Магнито-управляемый сорбент и способ его получения

Следующий патент: Огелившаяся нефть с поверхностно-активным веществом

Случайный патент: α кристаллическая форма аргининовой соли периндоприла, способ её получения и фармацевтические композиции, которые её содержат