Применение полиэтиленовой композиции

Номер патента: 9236

Опубликовано: 28.12.2007

Авторы: Эклинн Ханс, Йоханссон Солвейг, Султан Бернт-Аке, Хелланн Ирене, Эгген Свейн Стааль, Вальтер Филипп, Мальмберг Аннели, Баанн Хеге Вале, Норд-Вархауг Катрин

Формула / Реферат

1. Полиэтиленовая композиция, включающая от 20 до 40 мас.% сополимера этилена и С3-20 альфа-олефинового сомономера и от 60 до 80 мас.% этиленового полимера с более низкой среднемассовой молекулярной массой, причем полиэтилены указанной композиции вместе имеют плотность от 935 до 965 кг/м3, среднемассовую молекулярную массу от 60000 до 300000 г/моль, MFR2,16 при 190шС в диапазоне от 0,1 до 10 г/10 мин и молекулярно-массовое распределение (ММР) от 2,5 до 20, при этом указанный сополимер имеет содержание мономера от 0,006 до 9 мол.% и степень разветвленности от 0,03 до 45 разветвлений на каждые 1000 атомов углерода, а указанный этиленовый полимер имеет плотность от 939 до 975 кг/м3 и среднемассовую молекулярную массу от 20000 до 200000 г/моль.

2. Полиэтиленовая композиция по п.1, где указанная композиция не содержит длинноцепочечных ответвлений.

3. Полиэтиленовая композиция по п.1 или 2, в которой указанный сополимер получают при использовании безмостикового бис-циклопентадиенильного металлоценового катализатора.

4. Композиция по любому из пп.1-3, имеющая значение h 300 от 500 до 1500 ПаЧс и значение h 0,05 от 1300 до 80000 ПаЧс.

5. Композиция по любому из пп.1-3, имеющая значение h 300 менее 1000 ПаЧс и значение h 0,05 менее 130000 ПаЧс.

6. Способ получения полиэтиленового изделия, который включает экструдирование, отливку или формование полиэтиленовой композиции согласно любому из пп.1-5.

7. Способ по п.6, который включает выдувное формование указанной композиции.

8. Применение композиции согласно любому из пп.1-5 для производства полиэтиленового изделия.

9. Применение по п.8 для производства указанного изделия путем выдувного формования указанной композиции.

Текст

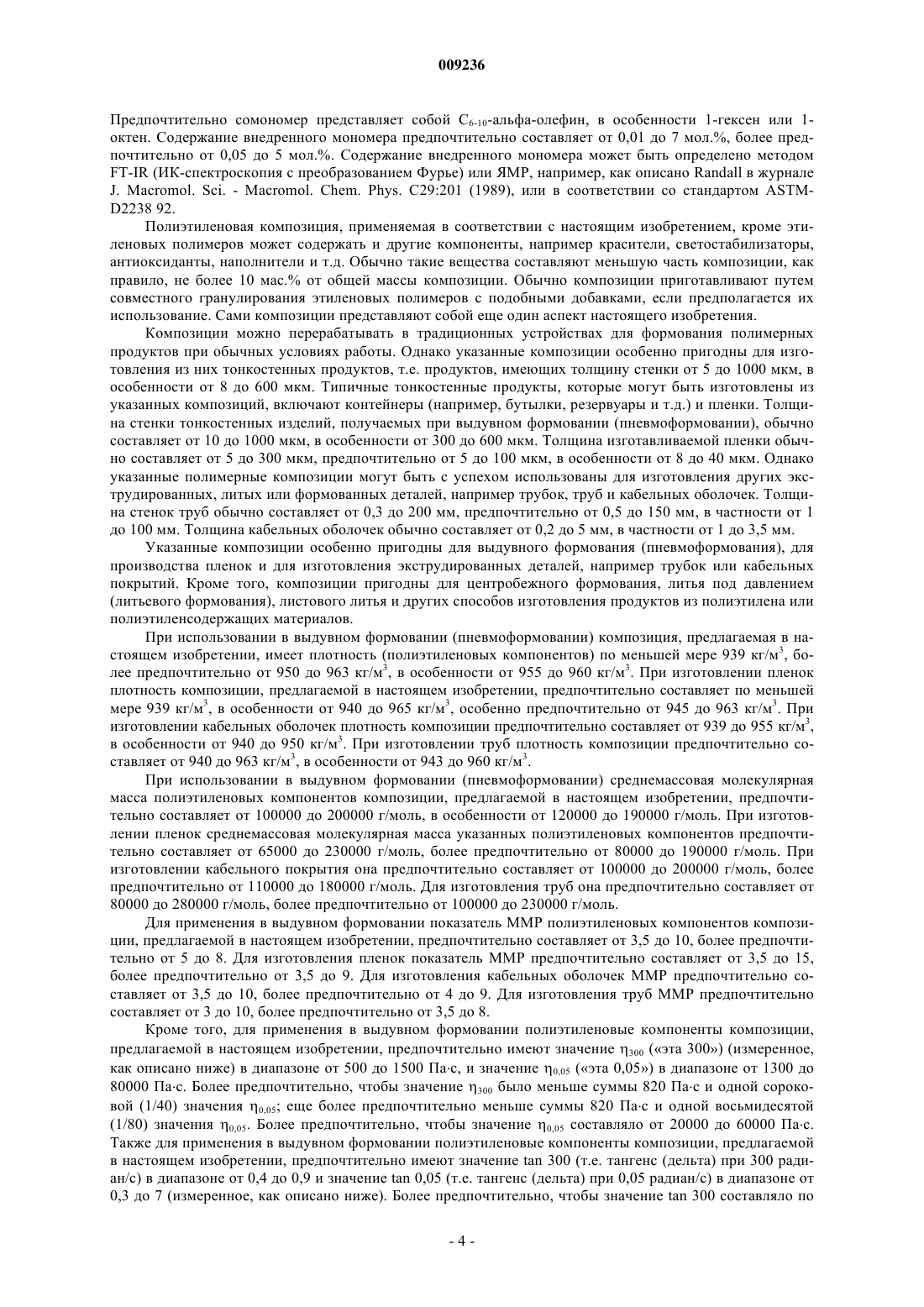

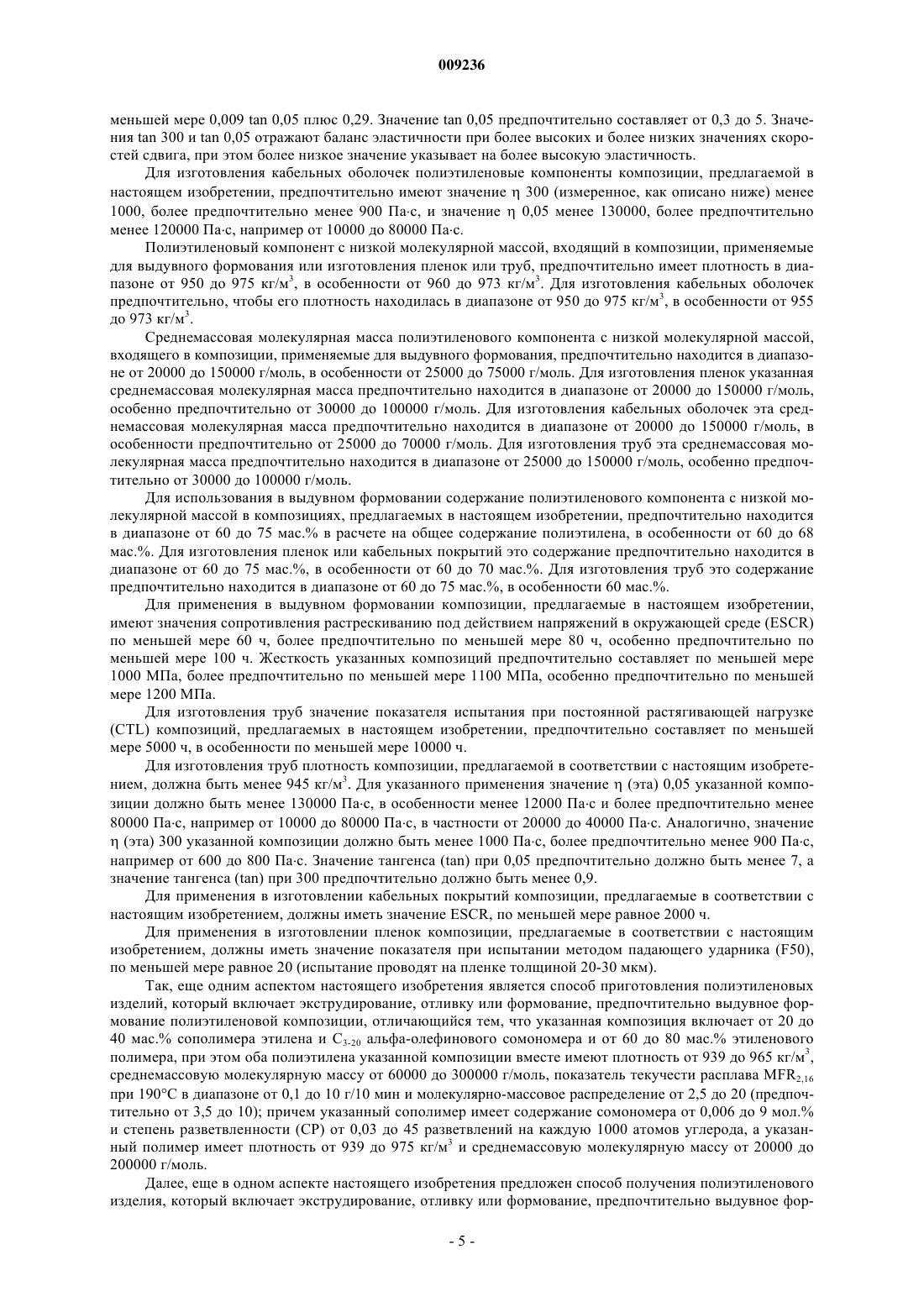

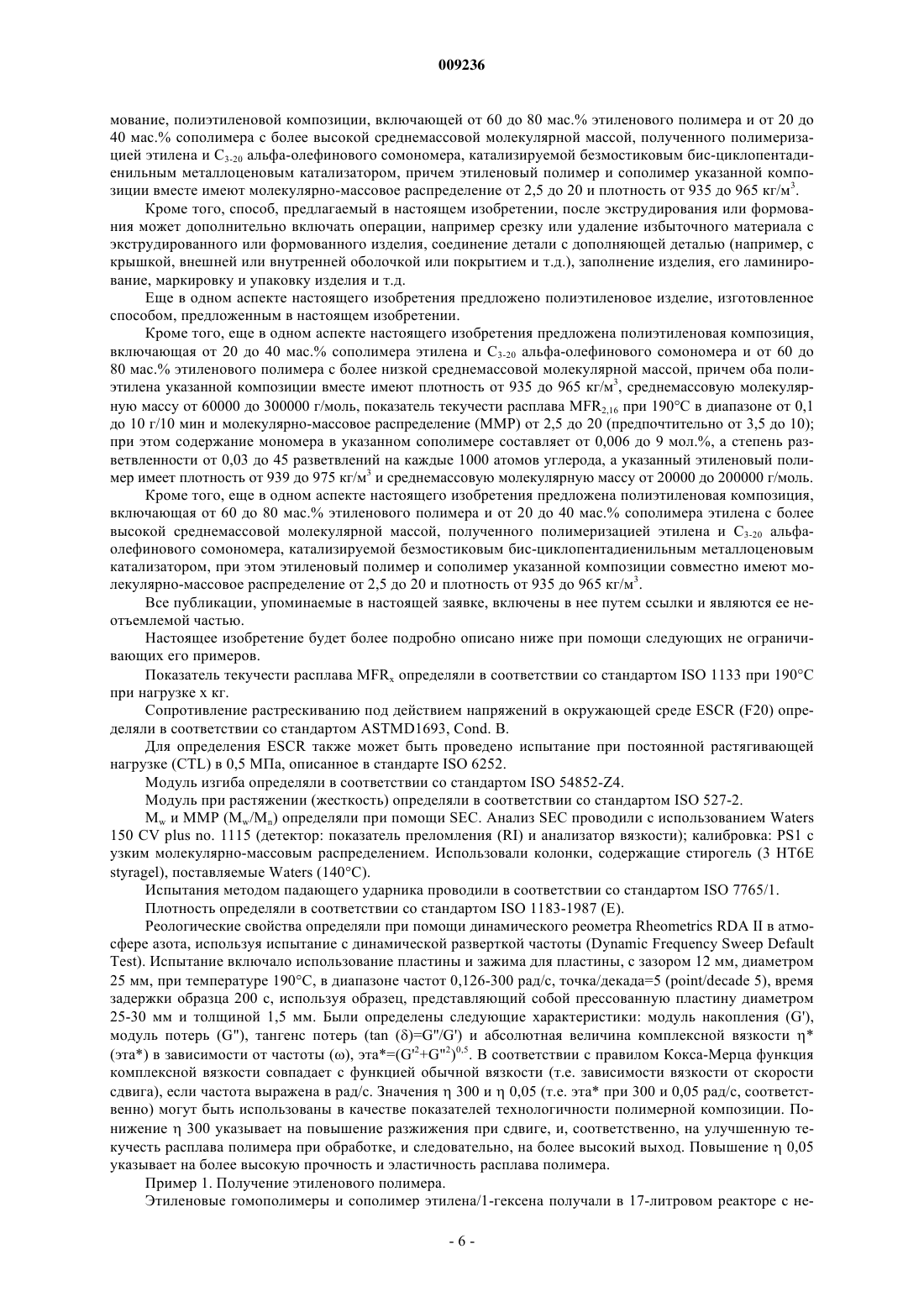

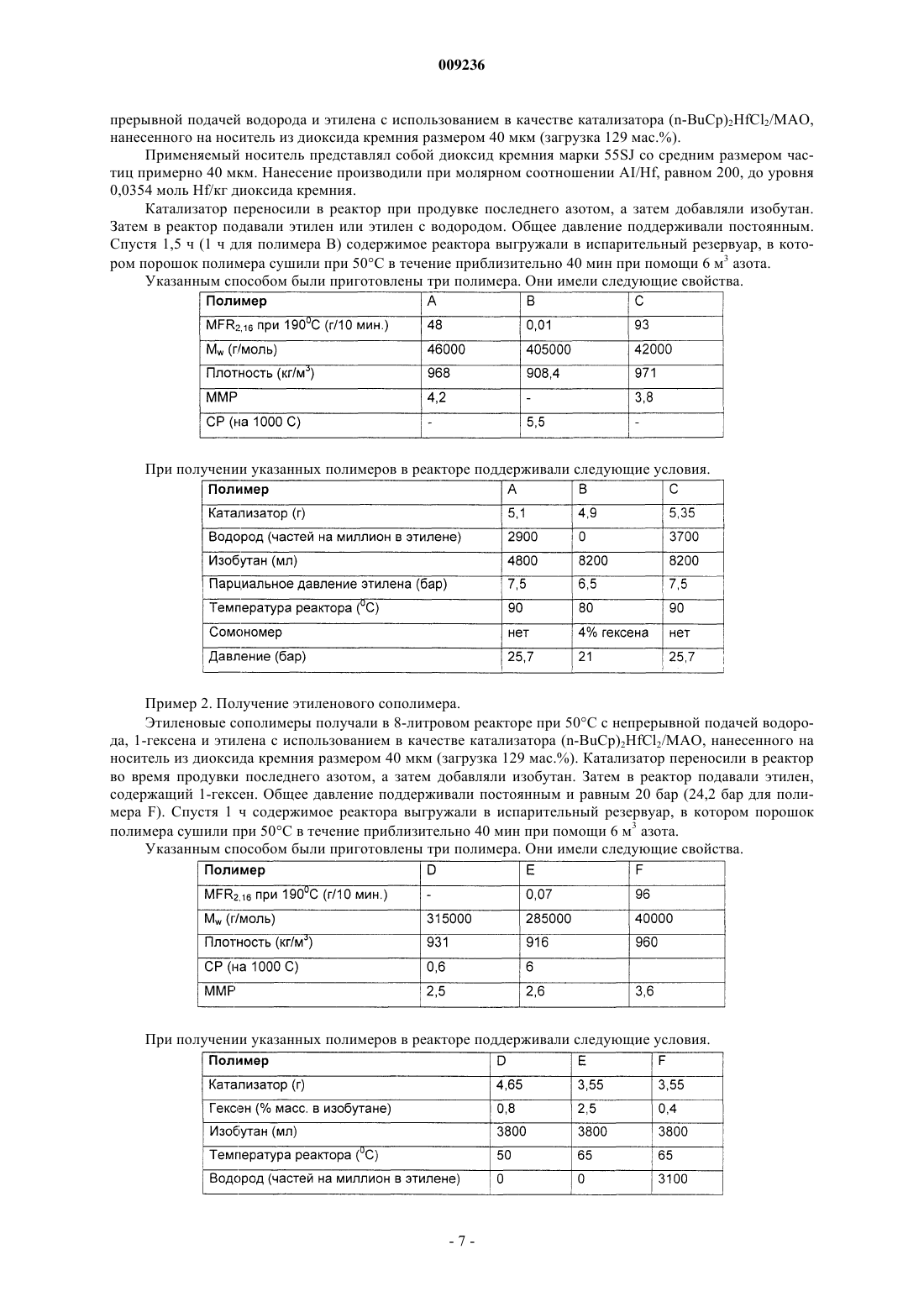

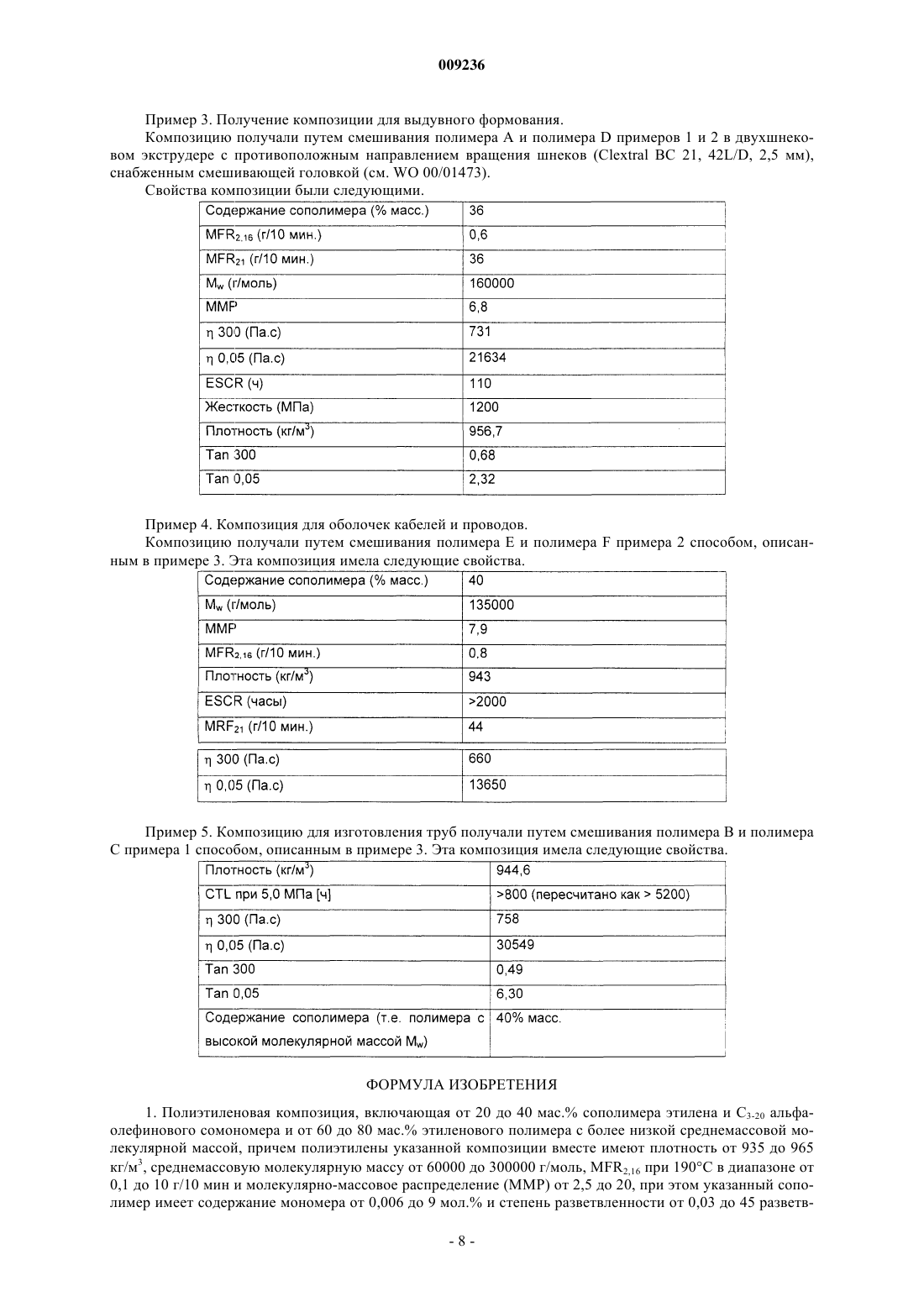

009236 Изобретение относится к усовершенствованию полиэтиленовых (ПЭ) композиций и сходных композиций, а также изделий из ПЭ. Полиэтиленовые изделия, например контейнеры, пленки, трубы, оболочки для кабелей и т.д., могут находиться в использовании в течение длительного времени, часто в жестких внешних условиях и часто под действием механических напряжений и ударов. Одним из критериев получения из полимера изделий с желаемой долговечностью при выдувном формовании (пневмоформовании) указанного полимера является показатель сопротивления растрескиванию при напряжениях, вызываемых воздействием окружающей среды (ESCR). Помимо ESCR, важны и другие свойства полимера, в частности такие, как технологичность, жесткость, сопротивление давлению, прозрачность, гибкость, плотность, усадка, механическая прочность, отделка поверхности, ударная вязкость и аналогичные свойства. Несмотря на то, что сополимеры этилена, получаемые при помощи катализаторов с одним типом активных центров (например, металлоценов), в целом, имеют прекрасные механические характеристики(включая ESCR и показатели при испытании методом падающего ударника) благодаря равномерному распределению сомономера в полимере, они имеют относительно узкое молекулярно-массовое распределение, что приводит к относительно низким показателям технологичности (например, низкий показатель разжижения при сдвиге, низкую скорость сдвига, дефекты течения, набухание и т.д.) при производстве тонкостенных продуктов. Эту проблему пытались решить (например, Dow), вводя в полимер длинноцепочечные ответвления,например, при использовании мостиковых металлоценовых катализаторов с бис-инденильными радикалами, при использовании безмостиковых металлоценов, в которых один из -связывающих циклов является гетероциклом (например, цикл C3NB), или при помощи металлоценов, в которых металл образует комплексную связь с бифункциональным лигандом, включающим -связывающий фрагмент в сочетании с -связывающим фрагментом. В настоящее время авторы обнаружили, что указанная проблема лучше решается путем получения бимодального полиэтилена с относительно низким содержанием высокомолекулярного компонента,имеющего относительно высокое содержание короткоцепочечных ответвлений. Как известно в данной области техники, бимодальные полимеры могут быть получены путем многостадийных реакций полимеризации, в которых применяют один и тот же катализатор или разные катализаторы; путем одностадийной полимеризации, в которой применяют два или более различных катализатора; при использовании катализатора с однотипными активными центрами (например, металлоцена) в сочетании с другим катализатором (например, катализатором Циглера-Натта или катализатором на основе хрома), возможно, на одном и том же носителе; или при смешивании двух или более отдельно полученных полимеров. Высокомолекулярный компонент с высоким содержанием короткоцепочечных ответвлений может быть получен, например, при использовании безмостикового бис-циклопентадиенильного металлоценового катализатора, например комплексов бис-(н-бутилциклопентадиенил)гафния. Полученный бимодальный полиэтилен имеет прекрасные механические характеристики (например, показатель сопротивления растрескиванию при напряжениях, вызываемых воздействием окружающей среды), а также хорошие показатели технологичности (например, показатель разжижения при сдвиге, эластичность и набухание), что делает его идеальным для изготовления относительно тонкостенных продуктов, а также продуктов,предназначенных для продолжительного использования в жестких внешних условиях. Таким образом, одним из аспектов настоящего изобретения является использование в производстве изделий из полиэтилена, особенно в процессе выдувного формования, полиэтиленовой композиции,включающей от 20 до 40 мас.% сополимера этилена и С 3-20 альфа-олефинового сомономера и от 60 до 80 мас.% этиленового полимера с более низкой среднемассовой молекулярной массой, при этом оба полиэтилена указанной композиции вместе имеют плотность от 935 до 965 кг/м 3, среднемассовую молекулярную массу от 60000 до 300000 г/моль, показатель текучести расплава MFR2,16 при 190 С в диапазоне от 0,1 до 10 г/10 мин, предпочтительно показатель MFR5 при 190 С по меньшей мере 0,5 г/10 мин (в особенности по меньшей мере 0,7 г/10 мин, например 1,0 г/10 мин), и молекулярно-массовое распределение(ММР) от 2,5 до 20 (предпочтительно от 3,5 до 10); при этом содержание мономера в указанном сополимере составляет от 0,006 до 9 мол.%, а степень разветвления - от 0,03 до 45 разветвлений на 1000 атомов углерода, а указанный этиленовый полимер имеет плотность от 939 до 975 кг/м 3 и среднемассовую молекулярную массу от 20000 до 200000 г/моль и предпочтительно является гомополимером. Среднемассовую молекулярную массу сополимера выбирают таким образом, чтобы выполнялись указанные требования к молекулярной массе всего полимера. Обычно Mw сополимера, измеренная с использованием правила смешения, меньше или равна z, где(где а 1106,5, предпочтительно 1106,5-1126,5, в особенности приблизительно 1116,5,b-31,86, предпочтительно от -28,86 до -31,86, в особенности приблизительно -29,86,х=wh/(wl+wh),wh = массовая процентная доля указанного сополимера в процентах от общей массы указанного полимера и указанного сополимера в композиции,-1 009236wl = массовая процентная доля указанного полимера в процентах от общей массы указанного полимера и указанного сополимера в композиции,df = плотность в кг/м 3 композиции, если она содержит только указанный полимер и указанный сополимер, иdl = плотность в кг/м 3 указанного полимера). Хотя в некоторых случаях молекулярную массу сополимера, вероятно, можно измерять непосредственно, например в случае, если композиция приготовлена смешиванием предварительно полученных полимеров этилена, в определенных случаях прямое измерение невозможно. В этом случае, например,если сополимер получен на второй стадии двухстадийной полимеризации, молекулярная масса может быть вычислена в соответствии с хорошо известным правилом смешивания где Mwf, Mwh и Mwl - среднемассовые молекулярные массы композиции, сополимера и этиленового полимера, а х определен выше. На практике молекулярная масса (Mw) сополимера обычно находится в диапазоне от 150000 до 800000 г/моль, в особенности от 250000 до 450000 г/моль. Сополимер в композиции, соответствующей настоящему изобретению, имеет степень разветвленности (СР, DB) (определяемую по уравнению (5) в журнале Macromolecules 33:1254 (2000 в диапазоне от 0,03 до 45 разветвлений на 1000 атомов углерода, предпочтительно от 0,05 до 40, более предпочтительно от 0,07 до 30, особенно от 0,1 до 15. Другим аспектом настоящего изобретения является использование в производстве изделий из полиэтилена, особенно предпочтительно при выдувном формовании, полиэтиленовой композиции, включающей от 60 до 80 мас.% этиленового полимера и от 20 до 40 мас.% сополимера этилена с более высокой среднемассовой молекулярной массой, получаемого путем полимеризации этилена и С 3-20 альфаолефинового сомономера, катализируемой безмостиковым бис-циклопентадиенильным металлоценовым катализатором; при этом этиленовые полимер и сополимер указанной композиции вместе имеют молекулярно-массовое распределение в диапазоне от 2,5 до 20 и плотность от 935 до 965 кг/м 3. Полиэтиленовые композиции могут быть приготовлены смешиванием раздельно приготовленных этиленовых полимеров; однако предпочтительно, чтобы они были получены при помощи одностадийной полимеризации с использованием двух или более различных катализаторов или более предпочтительно путем полимеризации, включающей две или более стадии, например, в одном или больше чем одном реакторе, с использованием одного или более одного катализатора. Особенно предпочтительным является приготовление указанных композиций с использованием по меньшей мере двух последовательно соединенных реакторов, например, как описано в WO 92/12182, ЕР-А-778289 и WO 96/18662, в частности в циркуляционном (петлевом) суспензионном реакторе и последующем одном или нескольких газофазных реакторах. Композиция содержит этиленовый полимер с относительно более низкой молекулярной массой и этиленовый сополимер с относительно более высокой молекулярной массой. Хотя полимер с относительно более низкой молекулярной массой может представлять собой сополимер этилена и сополимеризуемого с ним сомономера (например, С 3-20 альфа-олефина, более конкретно С 3-12 альфа-олефина, в особенности пропилена), он предпочтительно является гомополимером этилена. Если полимер с более низкой молекулярной массой представляет собой сополимер этилена, желательно,чтобы содержание сомономера составляло до 5 мол.%, предпочтительно до 4 мол.%, более предпочтительно до 1 мол.%, еще более предпочтительно менее 0,5 мол.%. Если полимер с более низкой молекулярной массой представляет собой сополимер, предпочтительно, чтобы степень разветвленности была как можно более низкой, например предпочтительно, чтобы степень разветвленности (СР) полимера была менее 2,5. Если композицию получают при помощи двухстадийной или многостадийной полимеризации, то полимер с более низкой молекулярной массой предпочтительно получают до получения полимера с более высокой молекулярной массой, например, с использованием суспензионного петлевого реактора с последующим газофазным реактором. В предпочтительном варианте осуществления гомополимер предпочтительно получают в суспензионном петлевом реакторе, а затем сополимер предпочтительно получают в газофазном реакторе. Сополимер с более высокой молекулярной массой представляет собой сополимер этилена и С 3-20 альфа-олефинового сомономера, предпочтительно С 4-20 сомономера, в особенности С 4-10 сомономера. Полимер с более низкой молекулярной массой может быть получен с использованием любого катализатора с одним типом активных центров, при помощи которого можно получать гомополимер, имеющий желаемые характеристики молекулярной массы и плотности. Однако предпочтительно использовать содержащий бислиганды металлоценовый катализатор, возможно имеющий мостик, в особенности безмостиковый бис-циклопентадиенильный металлоценовый катализатор, в частности указанный металлоценовый катализатор на носителе (т.е. гетерогенный катализатор). В патентной и научной литературе имеется масса примеров приготовления и использования соответствующих катализаторов полимериза-2 009236 ции этилена. Как отмечено выше, сополимер предпочтительно получают с использованием безмостикового бисциклопентадиенильного металлоценового катализатора, например соединения формулы I где каждый радикал R, независимо от других, может представляет собой водород или гидрокарбильную,гидрокарбилокси-, гидрокарбилсилил- или гидрокарбилсилоксигруппу; М - это переходный металл, лантаноид или актиноид, предпочтительно переходный металл 4-6 групп Периодической таблицы, более предпочтительно переходный металл 4 группы Периодической таблицы, в особенности гафний или цирконий; X - координирующий или некоординирующий фрагмент (например, ион галогена, водород, бисгидрокарбиламидная или гидрокарбильная группа); а индекс а равен нулю или целому положительному числу, значения которого таковы, что общий заряд молекулы (C5R5)2 MXa равен нулю. За последние два десятилетия в патентной и научной литературе описано много примеров соединений, имеющих формулу (I). Примеры радикала R включают водород, C1-20-алкил, С 2-20-алкенил, С 2-20-алкинил, С 3-12-циклоалкил,С 6-20-арил, С 1-4-алкил-С 6-20-арил и С 6-20-арил-С 1-4-алкил. Алкенильный, алкинильный и алкильный фрагменты в таких группах могут быть как линейными, так и разветвленными. Если соединение формулы (I) содержит гидрокарбильную группу, то она предпочтительно представляет собой C1-20-алкильную или алкенильную группу, более предпочтительно C1-6-алкильную группу. Группы C5R5 предпочтительно представляют собой группы, содержащие одну или две C1-6-алкильные группы R, в особенности метильные или н-бутильные группы. Особенно предпочтительно, если соединение, имеющее формулу (I), содержит две группы C5R5, которые являются одинаковыми и в которых по меньшей мере один радикал R представляет собой алкил. Одно особенно предпочтительное соединение формулы (I) представляет собой (n-Bu-Cp)2HfCl2, получение которого описано в WO 99/29737 и ЕР-А-620229. Другие предпочтительные катализаторы включают комплексы бис-(н-бутилциклопентадиенил)гафния или бис-(н-бутилциклопентадиенил)циркония, в частности комплексы, в которых обе группы X представляют собой хлор или одна группа X представляет собой хлор, а другая - группу N(СН 3)3 (см. WO 00/34341). Катализатор полимеризации этилена предпочтительно нанесен на носитель (т.е. является гетерогенным), например на пористый неорганический или органический порошковый материал, обычно диоксид кремния. Получение металлоценовых катализаторов на носителе описано, например, в WO 95/12622. Каталитические системы, используемые при получении этиленовых полимеров, могут традиционно включать сокатализатор или активатор катализатора, например алюминийорганическое соединение, такое как алюмоксан. В качестве сокатализатора предпочтительно используют метилалюмоксан (МАО); также предпочтительно, чтобы каталитическая система была приготовлена путем пропитки пористого порошкообразного носителя продуктом реакции металлоцена с алюмоксаном. Это обычная методика; она описана, например, в WO 95/12622. Особенно предпочтительно применение той же самой каталитической системы, например системы(n-Bu-Ср)2HfCl2/МАО/диоксид кремния, для получения полимеров как с низкой, так и с высокой молекулярной массой. Для приготовления полимеров с требуемыми свойствами и в требуемом массовом соотношении можно контролировать протекание реакций полимеризации традиционными способами. Таким образом,для получения композиции с требуемыми характеристиками можно при помощи традиционных методик контролировать температуру, давление, режим добавления мономера, режим добавления водорода, время пребывания в реакторе и т.д. Так как этиленовое сырье может содержать следовые количества высших олефинов, следует понимать, что этиленовый гомополимер также может содержать следовые количества сомономера, внедренного в его структуру. Тем не менее, в промышленности такие полимеры все равно считаются этиленовыми гомополимерами. Массовое соотношение между полимерами с низкой и высокой молекулярной массой находится в диапазоне от 4:1 до 1:1, предпочтительно от 7:3 до 3:2. Плотность полимера с низкой молекулярной массой составляет 939-975 кг/м 3, предпочтительно от 950 до 973 кг/м 3. Его среднемассовая молекулярная масса составляет от 20000 до 200000 г/моль, предпочтительно от 20000 до 150000 г/моль. Показатель текучести расплава MFR2,16 (190C) (измеренный в соответствии с ISO 1133) предпочтительно находится в диапазоне от 0,6 до 800 г/10 мин, более предпочтительно от 20 до 300 г/10 мин. Плотность сополимера с более высокой молекулярной массой предпочтительно составляет 855-960 кг/м 3,более предпочтительно от 890 до 955 кг/м 3, в особенности от 900 до 940 кг/м 3 и особенно предпочтительно менее 930 кг/м 3. Соотношение показателей текучести FRR21/5 сополимера с более высокой молекулярной массой предпочтительно составляет по меньшей мере 19, например от 20 до 35, в особенности от 22 до 25. Показатель текучести расплава MFR21,6 сополимера при 190 С предпочтительно составляет по меньшей мере 0,4 г/10 мин, в особенности по меньшей мере 0,45 г/10 мин, например от 0,45 до 0,6 г/10 мин.-3 009236 Предпочтительно сомономер представляет собой С 6-10-альфа-олефин, в особенности 1-гексен или 1 октен. Содержание внедренного мономера предпочтительно составляет от 0,01 до 7 мол.%, более предпочтительно от 0,05 до 5 мол.%. Содержание внедренного мономера может быть определено методомJ. Macromol. Sci. - Macromol. Chem. Phys. C29:201 (1989), или в соответствии со стандартом ASTMD2238 92. Полиэтиленовая композиция, применяемая в соответствии с настоящим изобретением, кроме этиленовых полимеров может содержать и другие компоненты, например красители, светостабилизаторы,антиоксиданты, наполнители и т.д. Обычно такие вещества составляют меньшую часть композиции, как правило, не более 10 мас.% от общей массы композиции. Обычно композиции приготавливают путем совместного гранулирования этиленовых полимеров с подобными добавками, если предполагается их использование. Сами композиции представляют собой еще один аспект настоящего изобретения. Композиции можно перерабатывать в традиционных устройствах для формования полимерных продуктов при обычных условиях работы. Однако указанные композиции особенно пригодны для изготовления из них тонкостенных продуктов, т.е. продуктов, имеющих толщину стенки от 5 до 1000 мкм, в особенности от 8 до 600 мкм. Типичные тонкостенные продукты, которые могут быть изготовлены из указанных композиций, включают контейнеры (например, бутылки, резервуары и т.д.) и пленки. Толщина стенки тонкостенных изделий, получаемых при выдувном формовании (пневмоформовании), обычно составляет от 10 до 1000 мкм, в особенности от 300 до 600 мкм. Толщина изготавливаемой пленки обычно составляет от 5 до 300 мкм, предпочтительно от 5 до 100 мкм, в особенности от 8 до 40 мкм. Однако указанные полимерные композиции могут быть с успехом использованы для изготовления других экструдированных, литых или формованных деталей, например трубок, труб и кабельных оболочек. Толщина стенок труб обычно составляет от 0,3 до 200 мм, предпочтительно от 0,5 до 150 мм, в частности от 1 до 100 мм. Толщина кабельных оболочек обычно составляет от 0,2 до 5 мм, в частности от 1 до 3,5 мм. Указанные композиции особенно пригодны для выдувного формования (пневмоформования), для производства пленок и для изготовления экструдированных деталей, например трубок или кабельных покрытий. Кроме того, композиции пригодны для центробежного формования, литья под давлением(литьевого формования), листового литья и других способов изготовления продуктов из полиэтилена или полиэтиленсодержащих материалов. При использовании в выдувном формовании (пневмоформовании) композиция, предлагаемая в настоящем изобретении, имеет плотность (полиэтиленовых компонентов) по меньшей мере 939 кг/м 3, более предпочтительно от 950 до 963 кг/м 3, в особенности от 955 до 960 кг/м 3. При изготовлении пленок плотность композиции, предлагаемой в настоящем изобретении, предпочтительно составляет по меньшей мере 939 кг/м 3, в особенности от 940 до 965 кг/м 3, особенно предпочтительно от 945 до 963 кг/м 3. При изготовлении кабельных оболочек плотность композиции предпочтительно составляет от 939 до 955 кг/м 3,в особенности от 940 до 950 кг/м 3. При изготовлении труб плотность композиции предпочтительно составляет от 940 до 963 кг/м 3, в особенности от 943 до 960 кг/м 3. При использовании в выдувном формовании (пневмоформовании) среднемассовая молекулярная масса полиэтиленовых компонентов композиции, предлагаемой в настоящем изобретении, предпочтительно составляет от 100000 до 200000 г/моль, в особенности от 120000 до 190000 г/моль. При изготовлении пленок среднемассовая молекулярная масса указанных полиэтиленовых компонентов предпочтительно составляет от 65000 до 230000 г/моль, более предпочтительно от 80000 до 190000 г/моль. При изготовлении кабельного покрытия она предпочтительно составляет от 100000 до 200000 г/моль, более предпочтительно от 110000 до 180000 г/моль. Для изготовления труб она предпочтительно составляет от 80000 до 280000 г/моль, более предпочтительно от 100000 до 230000 г/моль. Для применения в выдувном формовании показатель ММР полиэтиленовых компонентов композиции, предлагаемой в настоящем изобретении, предпочтительно составляет от 3,5 до 10, более предпочтительно от 5 до 8. Для изготовления пленок показатель ММР предпочтительно составляет от 3,5 до 15,более предпочтительно от 3,5 до 9. Для изготовления кабельных оболочек ММР предпочтительно составляет от 3,5 до 10, более предпочтительно от 4 до 9. Для изготовления труб ММР предпочтительно составляет от 3 до 10, более предпочтительно от 3,5 до 8. Кроме того, для применения в выдувном формовании полиэтиленовые компоненты композиции,предлагаемой в настоящем изобретении, предпочтительно имеют значение 300 (эта 300) (измеренное,как описано ниже) в диапазоне от 500 до 1500 Пас, и значение 0,05 (эта 0,05) в диапазоне от 1300 до 80000 Пас. Более предпочтительно, чтобы значение 300 было меньше суммы 820 Пас и одной сороковой (1/40) значения 0,05; еще более предпочтительно меньше суммы 820 Пас и одной восьмидесятой(1/80) значения 0,05. Более предпочтительно, чтобы значение 0,05 составляло от 20000 до 60000 Пас. Также для применения в выдувном формовании полиэтиленовые компоненты композиции, предлагаемой в настоящем изобретении, предпочтительно имеют значение tan 300 (т.е. тангенс (дельта) при 300 радиан/с) в диапазоне от 0,4 до 0,9 и значение tan 0,05 (т.е. тангенс (дельта) при 0,05 радиан/с) в диапазоне от 0,3 до 7 (измеренное, как описано ниже). Более предпочтительно, чтобы значение tan 300 составляло по-4 009236 меньшей мере 0,009 tan 0,05 плюс 0,29. Значение tan 0,05 предпочтительно составляет от 0,3 до 5. Значения tan 300 и tan 0,05 отражают баланс эластичности при более высоких и более низких значениях скоростей сдвига, при этом более низкое значение указывает на более высокую эластичность. Для изготовления кабельных оболочек полиэтиленовые компоненты композиции, предлагаемой в настоящем изобретении, предпочтительно имеют значение 300 (измеренное, как описано ниже) менее 1000, более предпочтительно менее 900 Пас, и значение 0,05 менее 130000, более предпочтительно менее 120000 Пас, например от 10000 до 80000 Пас. Полиэтиленовый компонент с низкой молекулярной массой, входящий в композиции, применяемые для выдувного формования или изготовления пленок или труб, предпочтительно имеет плотность в диапазоне от 950 до 975 кг/м 3, в особенности от 960 до 973 кг/м 3. Для изготовления кабельных оболочек предпочтительно, чтобы его плотность находилась в диапазоне от 950 до 975 кг/м 3, в особенности от 955 до 973 кг/м 3. Среднемассовая молекулярная масса полиэтиленового компонента с низкой молекулярной массой,входящего в композиции, применяемые для выдувного формования, предпочтительно находится в диапазоне от 20000 до 150000 г/моль, в особенности от 25000 до 75000 г/моль. Для изготовления пленок указанная среднемассовая молекулярная масса предпочтительно находится в диапазоне от 20000 до 150000 г/моль,особенно предпочтительно от 30000 до 100000 г/моль. Для изготовления кабельных оболочек эта среднемассовая молекулярная масса предпочтительно находится в диапазоне от 20000 до 150000 г/моль, в особенности предпочтительно от 25000 до 70000 г/моль. Для изготовления труб эта среднемассовая молекулярная масса предпочтительно находится в диапазоне от 25000 до 150000 г/моль, особенно предпочтительно от 30000 до 100000 г/моль. Для использования в выдувном формовании содержание полиэтиленового компонента с низкой молекулярной массой в композициях, предлагаемых в настоящем изобретении, предпочтительно находится в диапазоне от 60 до 75 мас.% в расчете на общее содержание полиэтилена, в особенности от 60 до 68 мас.%. Для изготовления пленок или кабельных покрытий это содержание предпочтительно находится в диапазоне от 60 до 75 мас.%, в особенности от 60 до 70 мас.%. Для изготовления труб это содержание предпочтительно находится в диапазоне от 60 до 75 мас.%, в особенности 60 мас.%. Для применения в выдувном формовании композиции, предлагаемые в настоящем изобретении,имеют значения сопротивления растрескиванию под действием напряжений в окружающей среде (ESCR) по меньшей мере 60 ч, более предпочтительно по меньшей мере 80 ч, особенно предпочтительно по меньшей мере 100 ч. Жесткость указанных композиций предпочтительно составляет по меньшей мере 1000 МПа, более предпочтительно по меньшей мере 1100 МПа, особенно предпочтительно по меньшей мере 1200 МПа. Для изготовления труб значение показателя испытания при постоянной растягивающей нагрузке(CTL) композиций, предлагаемых в настоящем изобретении, предпочтительно составляет по меньшей мере 5000 ч, в особенности по меньшей мере 10000 ч. Для изготовления труб плотность композиции, предлагаемой в соответствии с настоящим изобретением, должна быть менее 945 кг/м 3. Для указанного применения значение(эта) 0,05 указанной композиции должно быть менее 130000 Пас, в особенности менее 12000 Пас и более предпочтительно менее 80000 Пас, например от 10000 до 80000 Пас, в частности от 20000 до 40000 Пас. Аналогично, значение(эта) 300 указанной композиции должно быть менее 1000 Пас, более предпочтительно менее 900 Пас,например от 600 до 800 Пас. Значение тангенса (tan) при 0,05 предпочтительно должно быть менее 7, а значение тангенса (tan) при 300 предпочтительно должно быть менее 0,9. Для применения в изготовлении кабельных покрытий композиции, предлагаемые в соответствии с настоящим изобретением, должны иметь значение ESCR, по меньшей мере равное 2000 ч. Для применения в изготовлении пленок композиции, предлагаемые в соответствии с настоящим изобретением, должны иметь значение показателя при испытании методом падающего ударника (F50),по меньшей мере равное 20 (испытание проводят на пленке толщиной 20-30 мкм). Так, еще одним аспектом настоящего изобретения является способ приготовления полиэтиленовых изделий, который включает экструдирование, отливку или формование, предпочтительно выдувное формование полиэтиленовой композиции, отличающийся тем, что указанная композиция включает от 20 до 40 мас.% сополимера этилена и С 3-20 альфа-олефинового сомономера и от 60 до 80 мас.% этиленового полимера, при этом оба полиэтилена указанной композиции вместе имеют плотность от 939 до 965 кг/м 3,среднемассовую молекулярную массу от 60000 до 300000 г/моль, показатель текучести расплава MFR2,16 при 190 С в диапазоне от 0,1 до 10 г/10 мин и молекулярно-массовое распределение от 2,5 до 20 (предпочтительно от 3,5 до 10); причем указанный сополимер имеет содержание сомономера от 0,006 до 9 мол.% и степень разветвленности (СР) от 0,03 до 45 разветвлений на каждую 1000 атомов углерода, а указанный полимер имеет плотность от 939 до 975 кг/м 3 и среднемассовую молекулярную массу от 20000 до 200000 г/моль. Далее, еще в одном аспекте настоящего изобретения предложен способ получения полиэтиленового изделия, который включает экструдирование, отливку или формование, предпочтительно выдувное фор-5 009236 мование, полиэтиленовой композиции, включающей от 60 до 80 мас.% этиленового полимера и от 20 до 40 мас.% сополимера с более высокой среднемассовой молекулярной массой, полученного полимеризацией этилена и С 3-20 альфа-олефинового сомономера, катализируемой безмостиковым бис-циклопентадиенильным металлоценовым катализатором, причем этиленовый полимер и сополимер указанной композиции вместе имеют молекулярно-массовое распределение от 2,5 до 20 и плотность от 935 до 965 кг/м 3. Кроме того, способ, предлагаемый в настоящем изобретении, после экструдирования или формования может дополнительно включать операции, например срезку или удаление избыточного материала с экструдированного или формованного изделия, соединение детали с дополняющей деталью (например, с крышкой, внешней или внутренней оболочкой или покрытием и т.д.), заполнение изделия, его ламинирование, маркировку и упаковку изделия и т.д. Еще в одном аспекте настоящего изобретения предложено полиэтиленовое изделие, изготовленное способом, предложенным в настоящем изобретении. Кроме того, еще в одном аспекте настоящего изобретения предложена полиэтиленовая композиция,включающая от 20 до 40 мас.% сополимера этилена и С 3-20 альфа-олефинового сомономера и от 60 до 80 мас.% этиленового полимера с более низкой среднемассовой молекулярной массой, причем оба полиэтилена указанной композиции вместе имеют плотность от 935 до 965 кг/м 3, среднемассовую молекулярную массу от 60000 до 300000 г/моль, показатель текучести расплава MFR2,16 при 190 С в диапазоне от 0,1 до 10 г/10 мин и молекулярно-массовое распределение (ММР) от 2,5 до 20 (предпочтительно от 3,5 до 10); при этом содержание мономера в указанном сополимере составляет от 0,006 до 9 мол.%, а степень разветвленности от 0,03 до 45 разветвлений на каждые 1000 атомов углерода, а указанный этиленовый полимер имеет плотность от 939 до 975 кг/м 3 и среднемассовую молекулярную массу от 20000 до 200000 г/моль. Кроме того, еще в одном аспекте настоящего изобретения предложена полиэтиленовая композиция,включающая от 60 до 80 мас.% этиленового полимера и от 20 до 40 мас.% сополимера этилена с более высокой среднемассовой молекулярной массой, полученного полимеризацией этилена и C3-20 альфаолефинового сомономера, катализируемой безмостиковым бис-циклопентадиенильным металлоценовым катализатором, при этом этиленовый полимер и сополимер указанной композиции совместно имеют молекулярно-массовое распределение от 2,5 до 20 и плотность от 935 до 965 кг/м 3. Все публикации, упоминаемые в настоящей заявке, включены в нее путем ссылки и являются ее неотъемлемой частью. Настоящее изобретение будет более подробно описано ниже при помощи следующих не ограничивающих его примеров. Показатель текучести расплава MFRx определяли в соответствии со стандартом ISO 1133 при 190 С при нагрузке х кг. Сопротивление растрескиванию под действием напряжений в окружающей среде ESCR (F20) определяли в соответствии со стандартом ASTMD1693, Cond. В. Для определения ESCR также может быть проведено испытание при постоянной растягивающей нагрузке (CTL) в 0,5 МПа, описанное в стандарте ISO 6252. Модуль изгиба определяли в соответствии со стандартом ISO 54852-Z4. Модуль при растяжении (жесткость) определяли в соответствии со стандартом ISO 527-2.Mw и MMP (Mw/Mn) определяли при помощи SEC. Анализ SEC проводили с использованием Waters 150 CV plus no. 1115 (детектор: показатель преломления (RI) и анализатор вязкости); калибровка: PS1 с узким молекулярно-массовым распределением. Использовали колонки, содержащие стирогель (3 НТ 6 Еstyragel), поставляемые Waters (140C). Испытания методом падающего ударника проводили в соответствии со стандартом ISO 7765/1. Плотность определяли в соответствии со стандартом ISO 1183-1987 (Е). Реологические свойства определяли при помощи динамического реометра Rheometrics RDA II в атмосфере азота, используя испытание с динамической разверткой частоты (Dynamic Frequency Sweep DefaultTest). Испытание включало использование пластины и зажима для пластины, с зазором 12 мм, диаметром 25 мм, при температуре 190 С, в диапазоне частот 0,126-300 рад/с, точка/декада=5 (point/decade 5), время задержки образца 200 с, используя образец, представляющий собой прессованную пластину диаметром 25-30 мм и толщиной 1,5 мм. Были определены следующие характеристики: модуль накопления (G'),модуль потерь (G"), тангенс потерь (tan =G/G') и абсолютная величина комплексной вязкости(эта) в зависимости от частоты , эта=(G'2+G"2)0,5. В соответствии с правилом Кокса-Мерца функция комплексной вязкости совпадает с функцией обычной вязкости (т.е. зависимости вязкости от скорости сдвига), если частота выражена в рад/с. Значения 300 и 0,05 (т.е. эта при 300 и 0,05 рад/с, соответственно) могут быть использованы в качестве показателей технологичности полимерной композиции. Понижение 300 указывает на повышение разжижения при сдвиге, и, соответственно, на улучшенную текучесть расплава полимера при обработке, и следовательно, на более высокий выход. Повышение 0,05 указывает на более высокую прочность и эластичность расплава полимера. Пример 1. Получение этиленового полимера. Этиленовые гомополимеры и сополимер этилена/1-гексена получали в 17-литровом реакторе с не-6 009236 прерывной подачей водорода и этилена с использованием в качестве катализатора (n-BuCp)2HfCl2/MAO,нанесенного на носитель из диоксида кремния размером 40 мкм (загрузка 129 мас.%). Применяемый носитель представлял собой диоксид кремния марки 55SJ со средним размером частиц примерно 40 мкм. Нанесение производили при молярном соотношении AI/Hf, равном 200, до уровня 0,0354 моль Hf/кг диоксида кремния. Катализатор переносили в реактор при продувке последнего азотом, а затем добавляли изобутан. Затем в реактор подавали этилен или этилен с водородом. Общее давление поддерживали постоянным. Спустя 1,5 ч (1 ч для полимера В) содержимое реактора выгружали в испарительный резервуар, в котором порошок полимера сушили при 50 С в течение приблизительно 40 мин при помощи 6 м 3 азота. Указанным способом были приготовлены три полимера. Они имели следующие свойства. При получении указанных полимеров в реакторе поддерживали следующие условия. Пример 2. Получение этиленового сополимера. Этиленовые сополимеры получали в 8-литровом реакторе при 50 С с непрерывной подачей водорода, 1-гексена и этилена с использованием в качестве катализатора (n-BuCp)2HfCl2/МАО, нанесенного на носитель из диоксида кремния размером 40 мкм (загрузка 129 мас.%). Катализатор переносили в реактор во время продувки последнего азотом, а затем добавляли изобутан. Затем в реактор подавали этилен,содержащий 1-гексен. Общее давление поддерживали постоянным и равным 20 бар (24,2 бар для полимера F). Спустя 1 ч содержимое реактора выгружали в испарительный резервуар, в котором порошок полимера сушили при 50 С в течение приблизительно 40 мин при помощи 6 м 3 азота. Указанным способом были приготовлены три полимера. Они имели следующие свойства. При получении указанных полимеров в реакторе поддерживали следующие условия.-7 009236 Пример 3. Получение композиции для выдувного формования. Композицию получали путем смешивания полимера А и полимера D примеров 1 и 2 в двухшнековом экструдере с противоположным направлением вращения шнеков (Clextral ВС 21, 42L/D, 2,5 мм),снабженным смешивающей головкой (см. WO 00/01473). Свойства композиции были следующими. Пример 4. Композиция для оболочек кабелей и проводов. Композицию получали путем смешивания полимера Е и полимера F примера 2 способом, описанным в примере 3. Эта композиция имела следующие свойства. Пример 5. Композицию для изготовления труб получали путем смешивания полимера В и полимера С примера 1 способом, описанным в примере 3. Эта композиция имела следующие свойства. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полиэтиленовая композиция, включающая от 20 до 40 мас.% сополимера этилена и С 3-20 альфаолефинового сомономера и от 60 до 80 мас.% этиленового полимера с более низкой среднемассовой молекулярной массой, причем полиэтилены указанной композиции вместе имеют плотность от 935 до 965 кг/м 3, среднемассовую молекулярную массу от 60000 до 300000 г/моль, MFR2,16 при 190 С в диапазоне от 0,1 до 10 г/10 мин и молекулярно-массовое распределение (ММР) от 2,5 до 20, при этом указанный сополимер имеет содержание мономера от 0,006 до 9 мол.% и степень разветвленности от 0,03 до 45 разветв-8 009236 лений на каждые 1000 атомов углерода, а указанный этиленовый полимер имеет плотность от 939 до 975 кг/м 3 и среднемассовую молекулярную массу от 20000 до 200000 г/моль. 2. Полиэтиленовая композиция по п.1, где указанная композиция не содержит длинноцепочечных ответвлений. 3. Полиэтиленовая композиция по п.1 или 2, в которой указанный сополимер получают при использовании безмостикового бис-циклопентадиенильного металлоценового катализатора. 4. Композиция по любому из пп.1-3, имеющая значение 300 от 500 до 1500 Пас и значение 0,05 от 1300 до 80000 Пас. 5. Композиция по любому из пп.1-3, имеющая значение 300 менее 1000 Пас и значение 0,05 менее 130000 Пас. 6. Способ получения полиэтиленового изделия, который включает экструдирование, отливку или формование полиэтиленовой композиции согласно любому из пп.1-5. 7. Способ по п.6, который включает выдувное формование указанной композиции. 8. Применение композиции согласно любому из пп.1-5 для производства полиэтиленового изделия. 9. Применение по п.8 для производства указанного изделия путем выдувного формования указанной композиции.

МПК / Метки

МПК: C08L 23/08, C08L 23/04

Метки: применение, композиции, полиэтиленовой

Код ссылки

<a href="https://eas.patents.su/10-9236-primenenie-polietilenovojj-kompozicii.html" rel="bookmark" title="База патентов Евразийского Союза">Применение полиэтиленовой композиции</a>

Предыдущий патент: Высокопрочная опалубка для бетонных стен

Следующий патент: Твёрдые фармацевтические лекарственные формы, включающие телмисартан

Случайный патент: Способ корректировки положения пути и путевая машина