Способ грануляции исходного сырья (варианты) и гранулированная сера (варианты)

Формула / Реферат

1. Способ грануляции исходного сырья, содержащего серу, отличающийся тем, что исходное серосодержащее сырье, имеющее примерно 99,9% частиц размером -150 меш, где примерно 90% из указанных 99,9% частиц размером -150 меш имеют размеры частиц -200 меш, приводят в контактирование со связующим материалом, имеющим определенное содержание влаги и включающим поверхностно-активное вещество, с образованием смеси, вводят указанную смесь в чашечный гранулятор, содержащий исходное сырье, причем на чаше поддерживают определенные условия влажности, при которых содержание влаги на указанной чаше составляет от приблизительно 1,5 до приблизительно 11 маc.%, и получают гранулы серы на указанной чаше непосредственно из указанного исходного сырья, содержащего серу, при отсутствии затравки или ядрообразующего материала.

2. Способ по п.1, отличающийся тем, что дополнительно включает стадию пополнения указанного исходного сырья, содержащего серу, добавлением присадки.

3. Способ по п.2, отличающийся тем, что указанная присадка включает, по крайней мере, один компонент, выбранный из меди, бора, капсулированных бактерий, окисляющих серу, гербицида, пестицида или растительного питательного вещества.

4. Способ по п.1, отличающийся тем, что указанные гранулы имеют размер в диапазоне от -10 до 100 меш.

5. Способ по п.1, отличающийся тем, что указанное связующее вещество включает материал, содержащий приблизительно от 30 до приблизительно 60 мас.% влаги.

6. Способ по п.4, отличающийся тем, что включает также стадию подачи указанных гранул серы на второй чашечный гранулятор.

7. Способ по п.5, отличающийся тем, что указанное исходное сырье для указанной второй чаши включает от приблизительно 20 до приблизительно 35% гранул серы в диапазоне размеров от -10 до примерно 100 меш.

8. Способ по п.1, отличающийся тем, что указанное содержание влаги составляет между приблизительно 1,5 и приблизительно 10,5%.

9. Способ грануляции исходного сырья, содержащего серу, отличающийся тем, что исходное серосодержащее сырье, имеющее примерно 99,9% частиц размером -150 меш, где примерно 90% из указанных 99,9% частиц размером -150 меш имеют размеры частиц -200 меш, приводят в контактирование со связующим материалом, имеющим определенное содержание влаги и включающим поверхностно-активное вещество, с образованием смеси, вводят указанную смесь в чашечный гранулятор, содержащий исходное сырье, причем на чаше поддерживают определенные условия влажности, при которых содержание влаги на указанной чаше составляет от приблизительно 1,5 до приблизительно 11 мас.%, получают гранулы серы на указанной чаше непосредственно из указанного исходного сырья, содержащего серу, при отсутствии затравки или ядрообразующего материала и обрабатывают полученные гранулы агентом для подавления пыли.

10. Способ по п.9, отличающийся тем, что дополнительно включает стадию пополнения содержания указанного исходного сырья, содержащего серу, добавлением присадки.

11. Способ по п.10, отличающийся тем, что указанная присадка включает, по крайней мере, один компонент, выбранный из меди, бора, капсулированных бактерий, окисляющих серу, гербицида, пестицида или растительного питательного вещества.

12. Способ по п.10, отличающийся тем, что указанные гранулы имеют размеры в диапазоне от -10 до 100 меш.

13. Способ по п.9, отличающийся тем, что указанное поверхностно-активное вещество включает сульфоновое поверхностно-активное вещество.

14. Способ по п.9, отличающийся тем, что указанный агент для подавления пыли включает масло.

15. Способ по п.9, отличающийся тем, что далее включает стадию дополнения указанных гранул покрытием, имеющим ограниченную растворимость, для осуществления контролированного во времени высвобождения указанной серы.

16. Способ по п.15, отличающийся тем, что указанное покрытие добавляют в указанное исходное сырье с временными интервалами в процессе наращивания указанных гранул.

17. Способ по п.9, отличающийся тем, что далее включает стадию подачи указанных гранул серы на второй чашечный гранулятор.

18. Способ по п.17, отличающийся тем, что исходное сырье для указанной второй чаши включает от приблизительно 20 до приблизительно 35% гранул серы с диапазоном размеров частиц от -10 до примерно 100 меш.

19. Гранулированная сера, изготовленная в соответствии со способом по п.1.

20. Гранулированная сера, являющаяся гомогенной и однородной в поперечном сечении и содержащая присадку, выбранную из группы, состоящей из растительного питательного вещества, регулятора роста растений,бактерий и минералов.

21. Гранулированная сера по п.20, отличающаяся тем, что она включает фумигант с распределением размера частиц 10 меш.

22. Способ грануляции исходного сырья, содержащего серу, в гранулы, отличающийся тем, что порошкообразное исходное сырье, содержащее серу и имеющее примерно 99,9% частиц размером -150 меш, где примерно 90% из указанных 99,9% частиц размером -150 меш состоят из частиц размером -200 меш, приводят в контактирование со связующим материалом, имеющим определенное содержание влаги и включающим поверхностно-активное вещество, с образованием увлажненной смеси, готовят предварительно увлажненную смесь из указанного связующего вещества, указанного исходного сырья, влаги и указанного поверхностно-активного вещества, причем указанная смесь имеет содержание влаги между 4 и 8 мас.%, вводят указанную предварительно увлажненную смесь в чашечный гранулятор, содержащий указанное порошкообразное исходное сырье, содержащее серу, при этом на чаше поддерживают определенные условия влажности, при которых содержание влаги на указанной чаше составляет от приблизительно 1,5 до приблизительно 11 мас.%, и получают гранулы серы с распределением размеров частиц от +8 до - 4 меш и с выходом, по крайней мере, 95% на указанной чаше, непосредственно в результате контакта указанной предварительно увлажненной смеси и указанного порошкообразного исходного сырья, содержащего серу, при отсутствии материала, выступающего в качестве затравки.

23. Способ грануляции порошкообразного исходного сырья, содержащего серу, в гранулы, отличающийся тем, что порошкообразное исходное сырье, содержащее серу и имеющее примерно 99,9% частиц размером -150 меш, где примерно 90% из указанных 99,9% частиц размером -150 меш состоят из частиц размером -200 меш, приводят в контактирование со связующим материалом, имеющим определенное содержание влаги и включающим поверхностно-активное вещество, с образованием увлажненной смеси, готовят предварительно увлажненную смесь из указанного связующего вещества, указанного исходного сырья, влаги и указанного поверхностно-активного вещества, причем указанная смесь имеет содержание влаги между 4 и 8 мас.%, вводят указанную предварительно увлажненную смесь в чашечный гранулятор, содержащий указанное порошкообразное исходное сырье, содержащее серу, при этом на чаше поддерживают определенные условия влажности, при которых содержание влаги на указанной чаше составляет от приблизительно 1,5 до приблизительно 11 мас.%, получают гранулы серы с распределением размеров частиц от +8 до -4 меш и с выходом продукта, по крайней мере, 95% на указанной чаше, непосредственно в результате контакта указанной предварительно увлажненной смеси и указанного порошкообразного исходного сырья, содержащего серу, при отсутствии материала, выступающего в качестве затравки, и обрабатывают полученные гранулы серы агентом для подавления пыли.

Текст

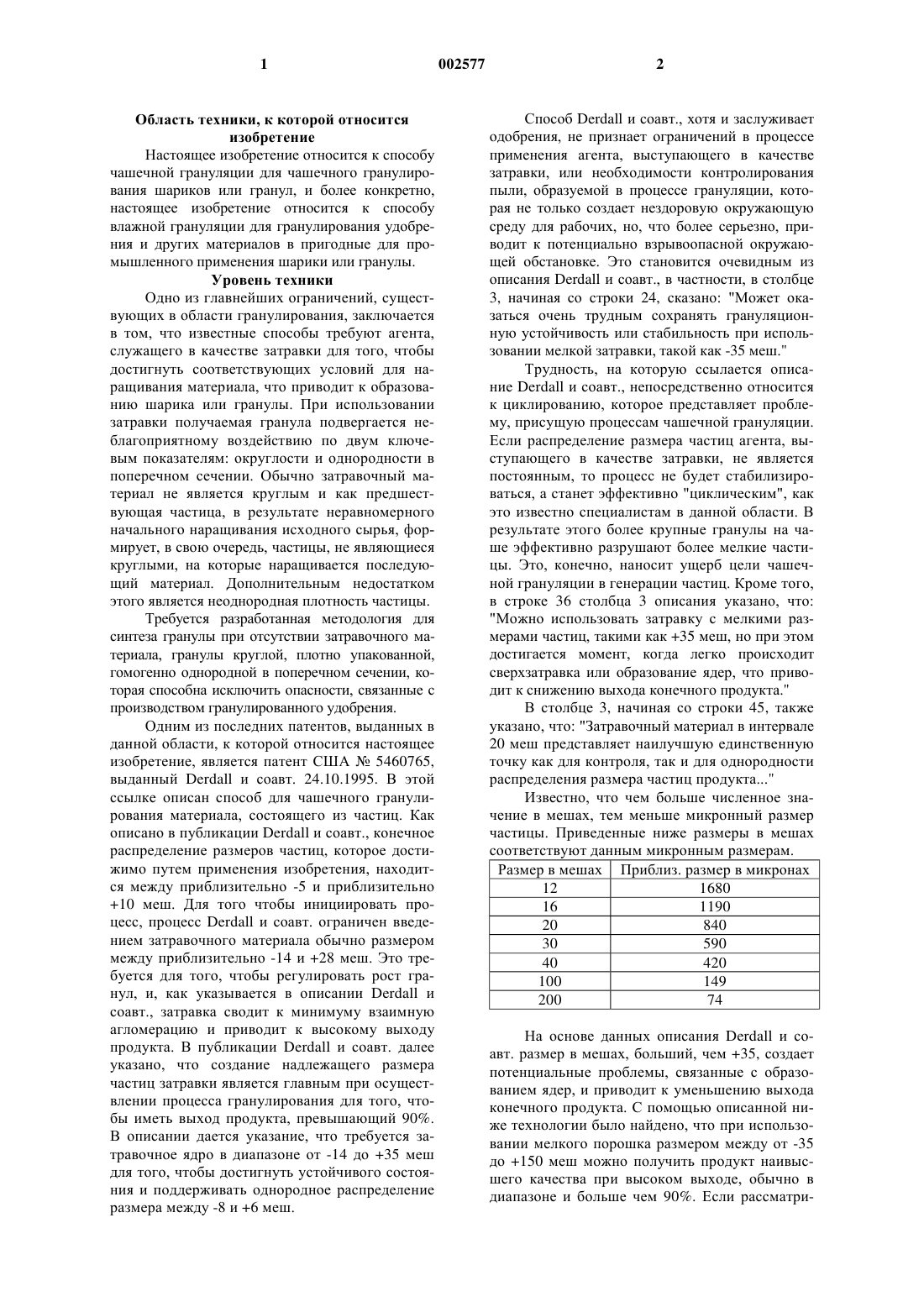

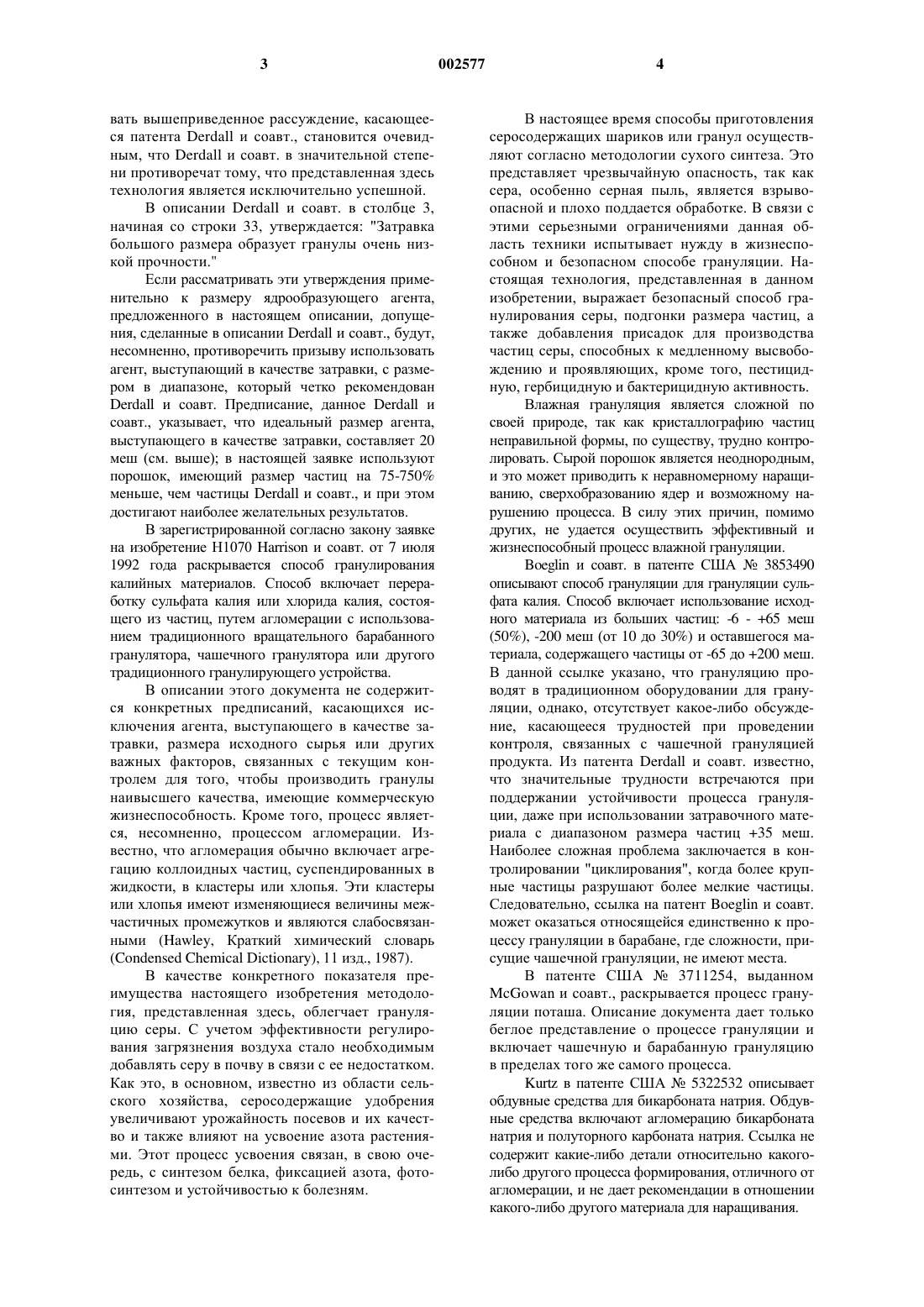

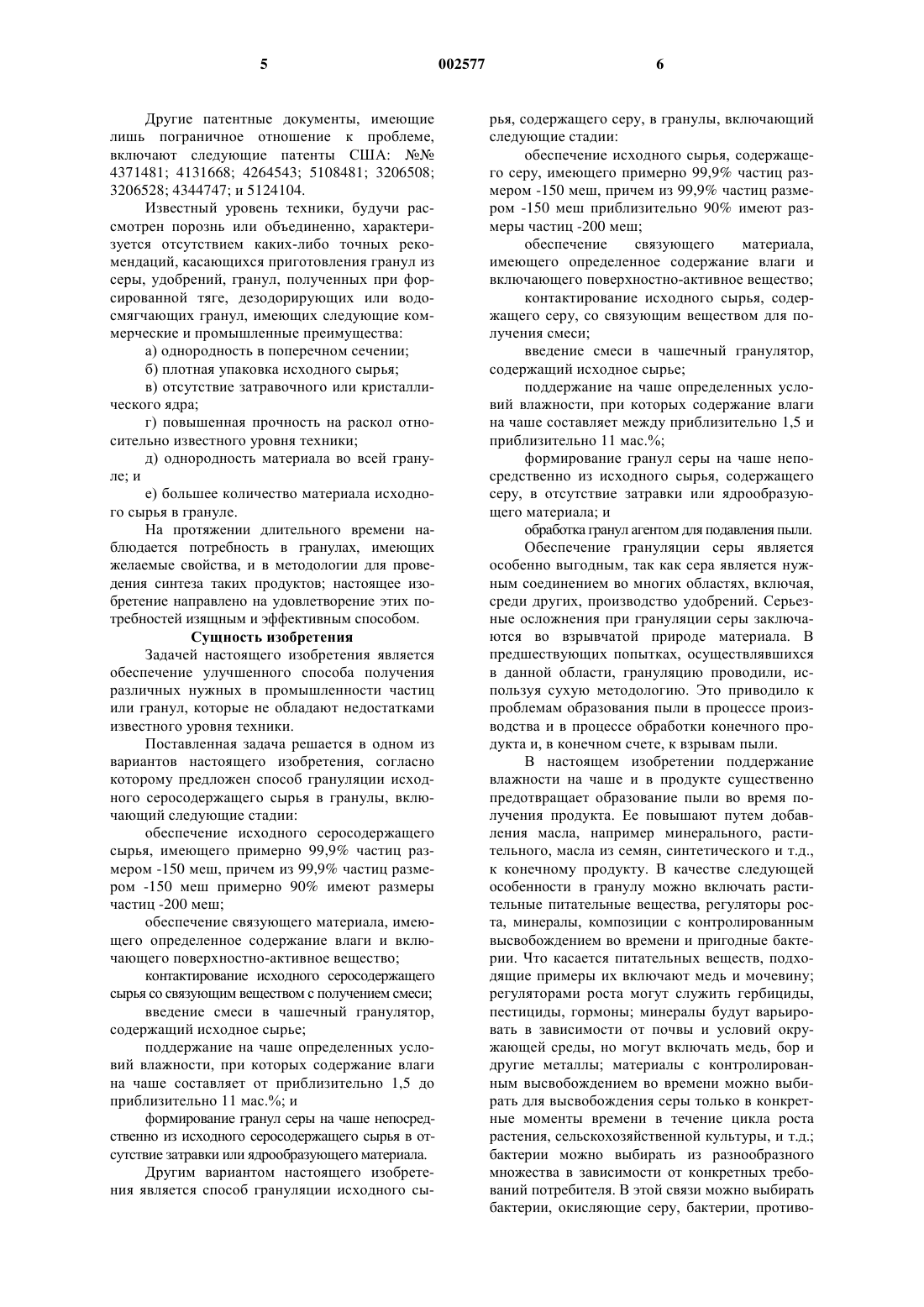

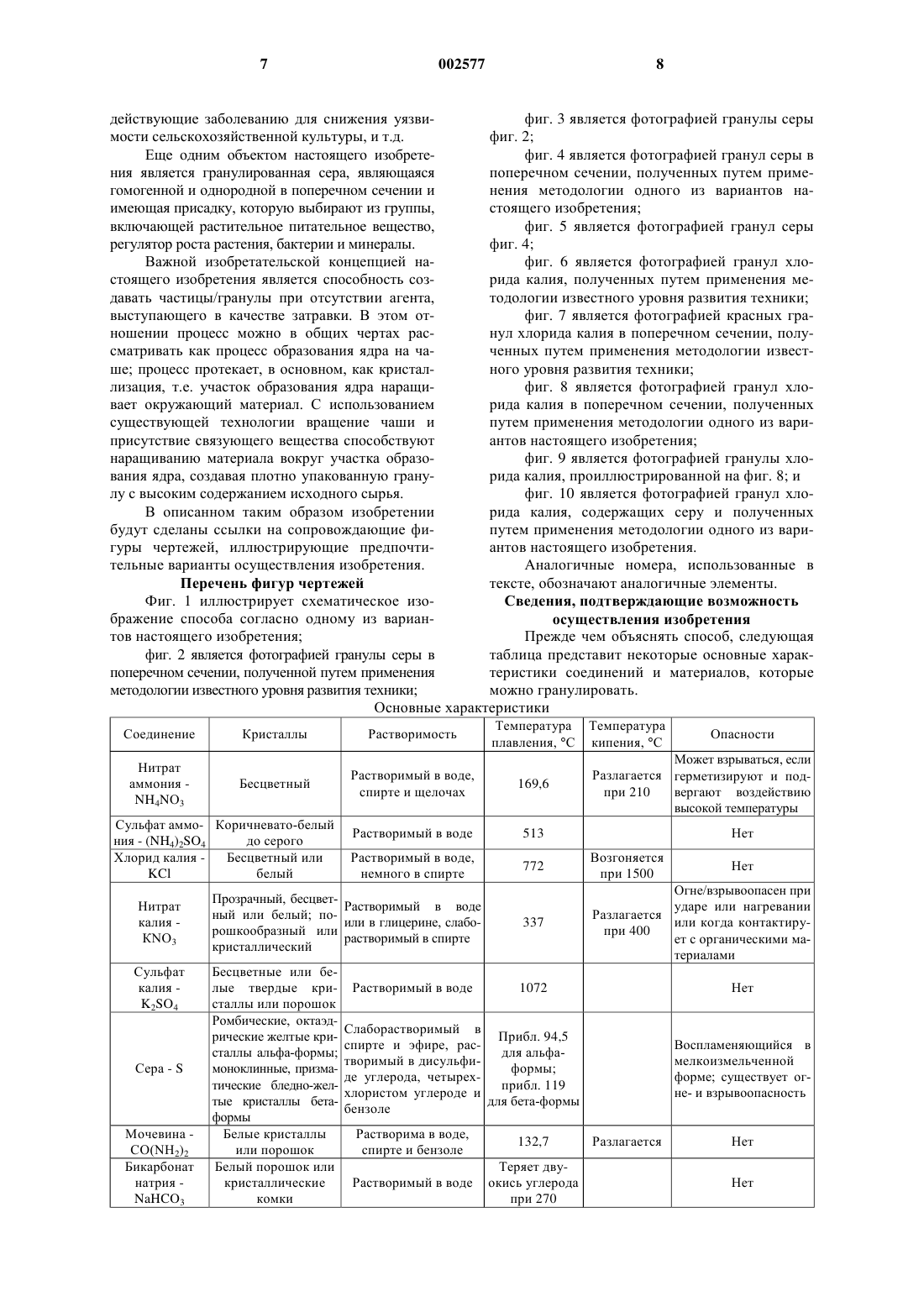

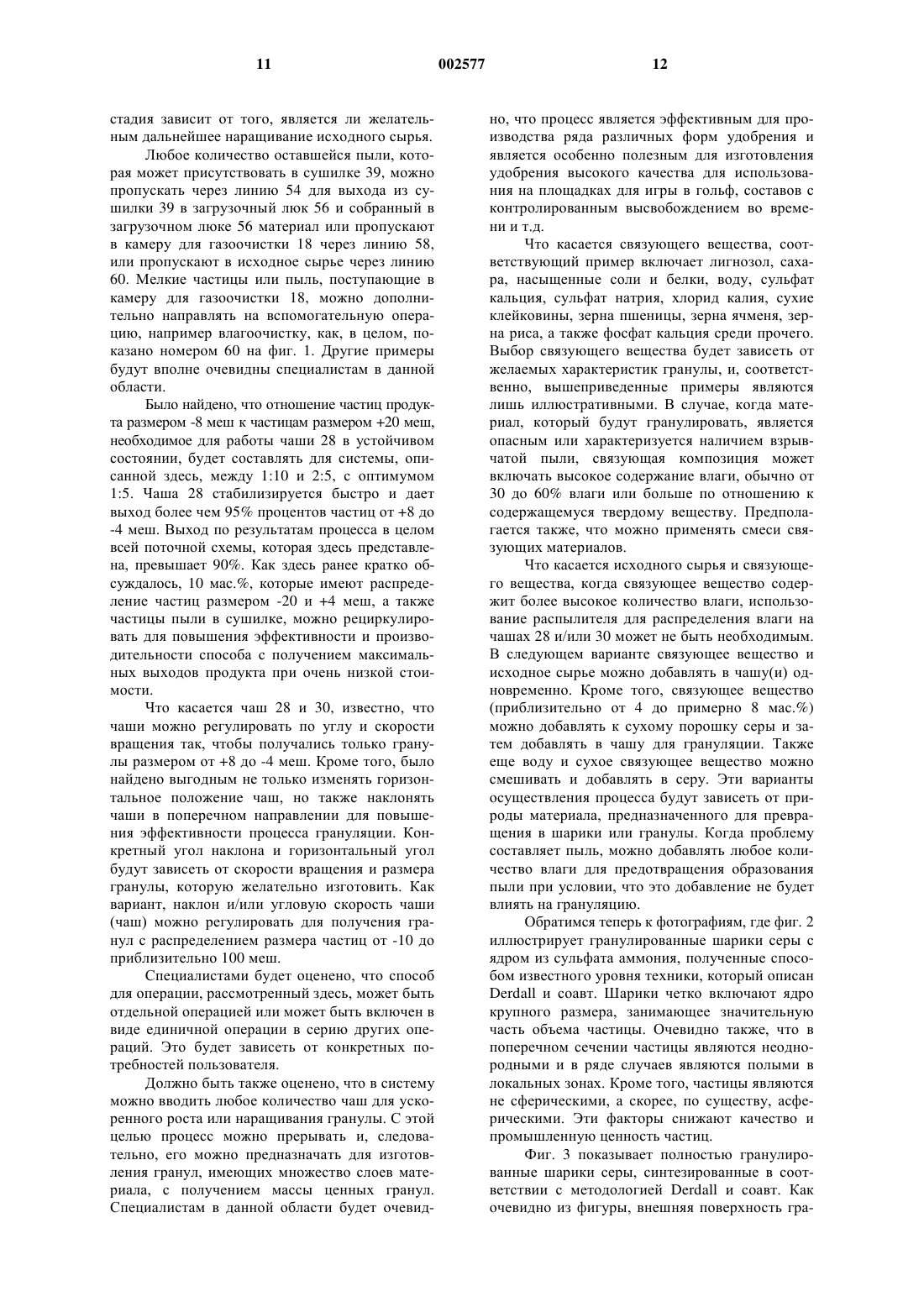

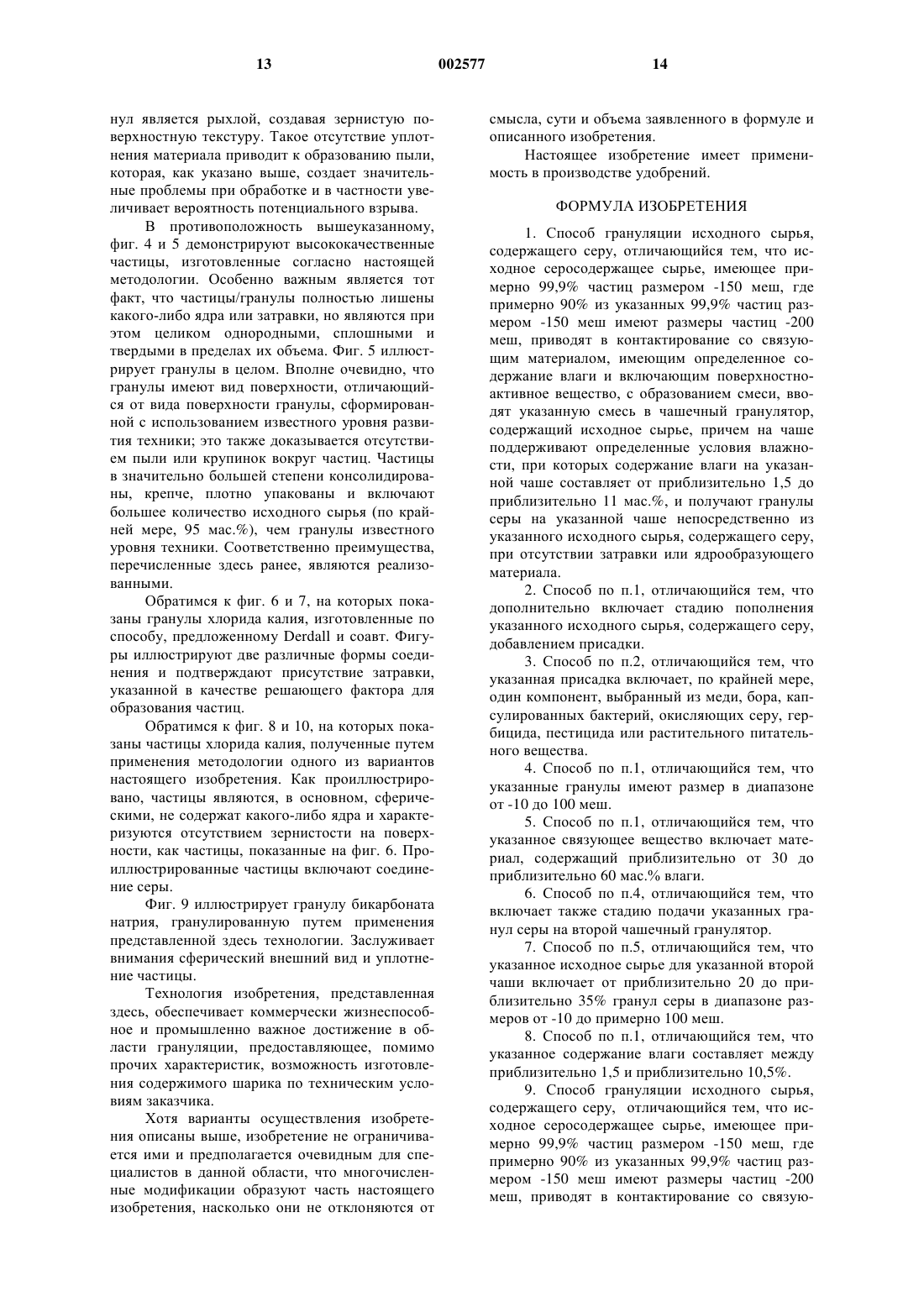

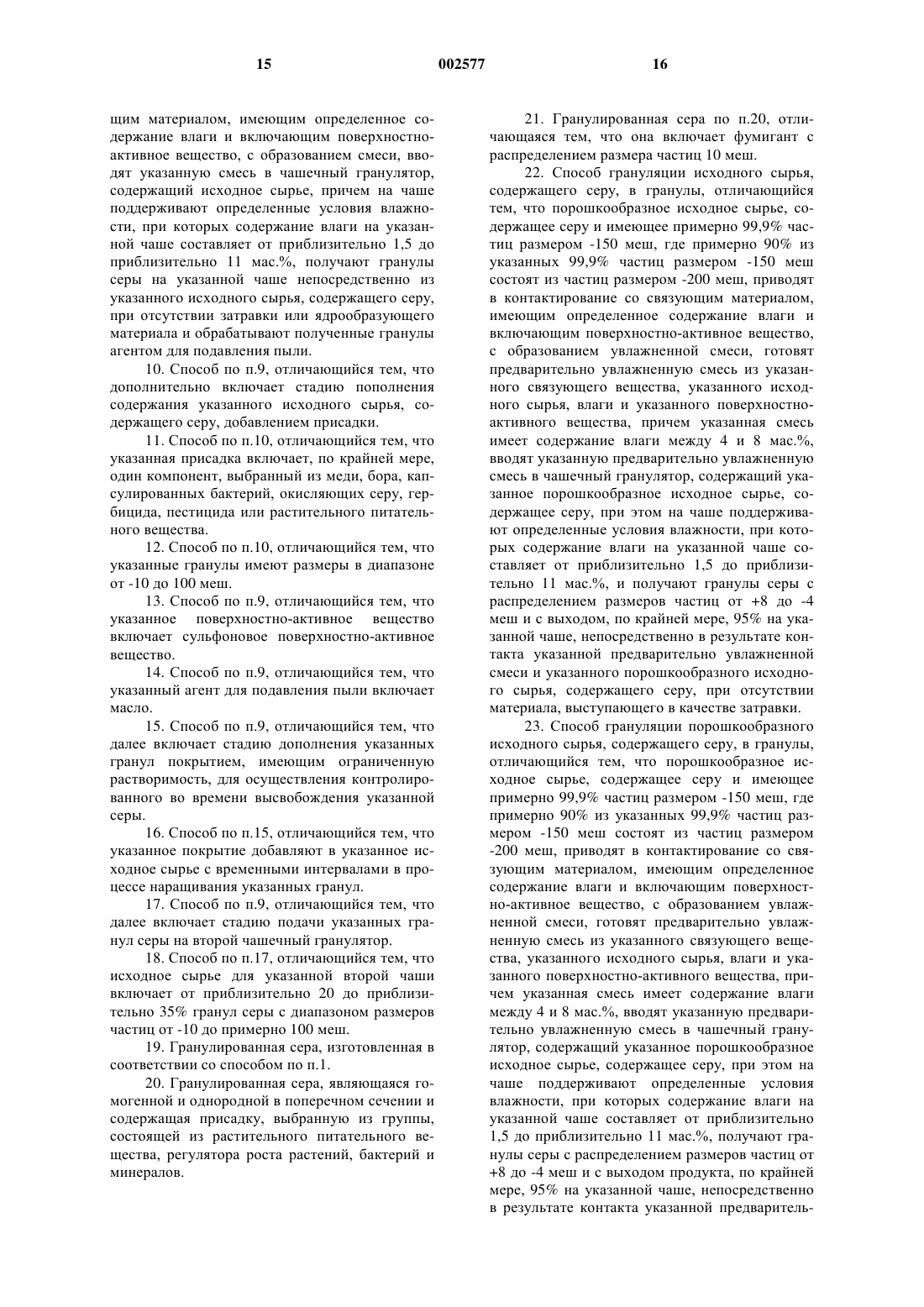

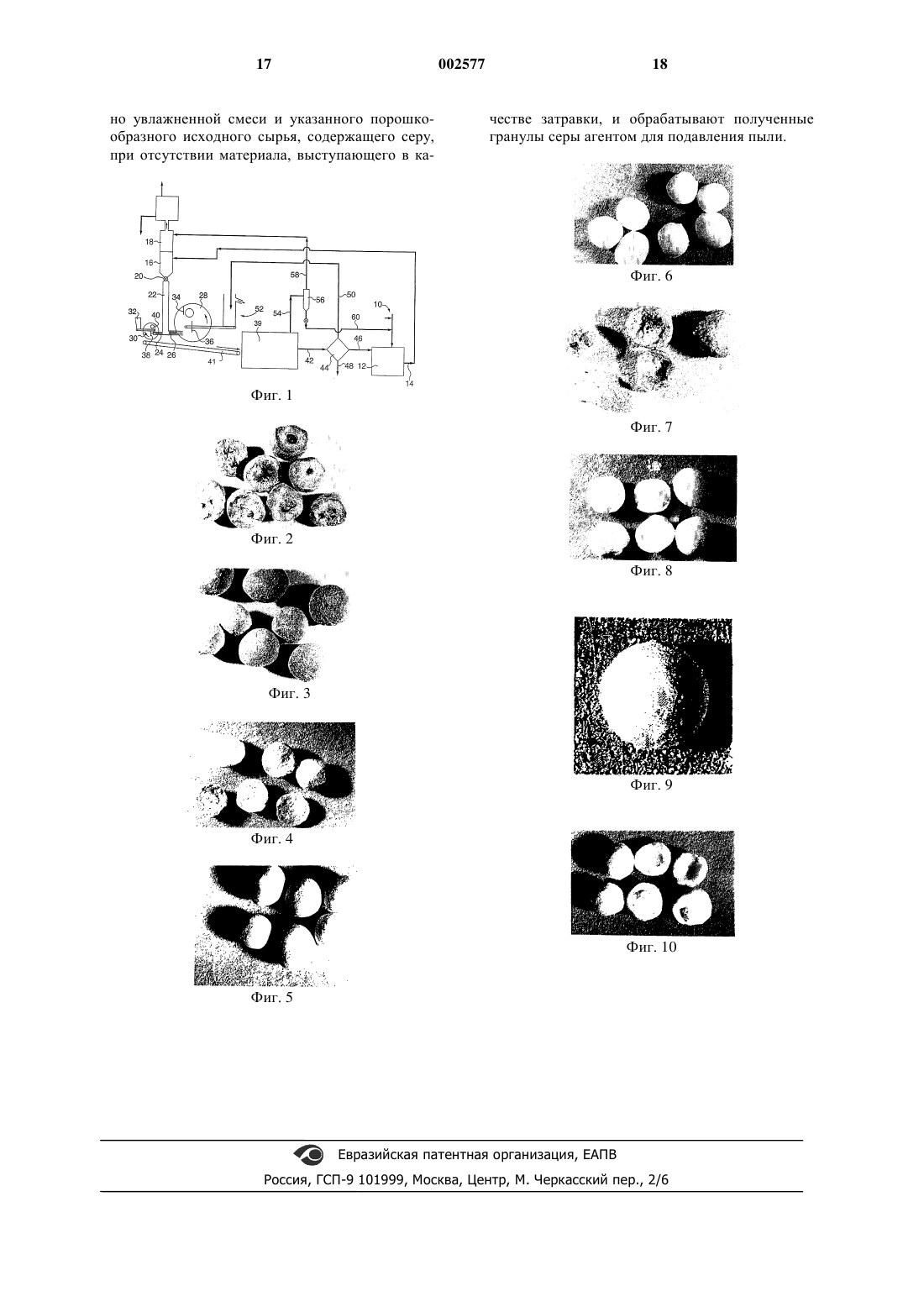

1 Область техники, к которой относится изобретение Настоящее изобретение относится к способу чашечной грануляции для чашечного гранулирования шариков или гранул, и более конкретно,настоящее изобретение относится к способу влажной грануляции для гранулирования удобрения и других материалов в пригодные для промышленного применения шарики или гранулы. Уровень техники Одно из главнейших ограничений, существующих в области гранулирования, заключается в том, что известные способы требуют агента,служащего в качестве затравки для того, чтобы достигнуть соответствующих условий для наращивания материала, что приводит к образованию шарика или гранулы. При использовании затравки получаемая гранула подвергается неблагоприятному воздействию по двум ключевым показателям: округлости и однородности в поперечном сечении. Обычно затравочный материал не является круглым и как предшествующая частица, в результате неравномерного начального наращивания исходного сырья, формирует, в свою очередь, частицы, не являющиеся круглыми, на которые наращивается последующий материал. Дополнительным недостатком этого является неоднородная плотность частицы. Требуется разработанная методология для синтеза гранулы при отсутствии затравочного материала, гранулы круглой, плотно упакованной,гомогенно однородной в поперечном сечении, которая способна исключить опасности, связанные с производством гранулированного удобрения. Одним из последних патентов, выданных в данной области, к которой относится настоящее изобретение, является патент США 5460765,выданный Derdall и соавт. 24.10.1995. В этой ссылке описан способ для чашечного гранулирования материала, состоящего из частиц. Как описано в публикации Derdall и соавт., конечное распределение размеров частиц, которое достижимо путем применения изобретения, находится между приблизительно -5 и приблизительно+10 меш. Для того чтобы инициировать процесс, процесс Derdall и соавт. ограничен введением затравочного материала обычно размером между приблизительно -14 и +28 меш. Это требуется для того, чтобы регулировать рост гранул, и, как указывается в описании Derdall и соавт., затравка сводит к минимуму взаимную агломерацию и приводит к высокому выходу продукта. В публикации Derdall и соавт. далее указано, что создание надлежащего размера частиц затравки является главным при осуществлении процесса гранулирования для того, чтобы иметь выход продукта, превышающий 90%. В описании дается указание, что требуется затравочное ядро в диапазоне от -14 до +35 меш для того, чтобы достигнуть устойчивого состояния и поддерживать однородное распределение размера между -8 и +6 меш. 2 Способ Derdall и соавт., хотя и заслуживает одобрения, не признает ограничений в процессе применения агента, выступающего в качестве затравки, или необходимости контролирования пыли, образуемой в процессе грануляции, которая не только создает нездоровую окружающую среду для рабочих, но, что более серьезно, приводит к потенциально взрывоопасной окружающей обстановке. Это становится очевидным из описания Derdall и соавт., в частности, в столбце 3, начиная со строки 24, сказано: "Может оказаться очень трудным сохранять грануляционную устойчивость или стабильность при использовании мелкой затравки, такой как -35 меш." Трудность, на которую ссылается описание Derdall и соавт., непосредственно относится к циклированию, которое представляет проблему, присущую процессам чашечной грануляции. Если распределение размера частиц агента, выступающего в качестве затравки, не является постоянным, то процесс не будет стабилизироваться, а станет эффективно "циклическим", как это известно специалистам в данной области. В результате этого более крупные гранулы на чаше эффективно разрушают более мелкие частицы. Это, конечно, наносит ущерб цели чашечной грануляции в генерации частиц. Кроме того,в строке 36 столбца 3 описания указано, что:"Можно использовать затравку с мелкими размерами частиц, такими как +35 меш, но при этом достигается момент, когда легко происходит сверхзатравка или образование ядер, что приводит к снижению выхода конечного продукта." В столбце 3, начиная со строки 45, также указано, что: "Затравочный материал в интервале 20 меш представляет наилучшую единственную точку как для контроля, так и для однородности распределения размера частиц продукта" Известно, что чем больше численное значение в мешах, тем меньше микронный размер частицы. Приведенные ниже размеры в мешах соответствуют данным микронным размерам. Размер в мешах Приблиз. размер в микронах 12 1680 16 1190 20 840 30 590 40 420 100 149 200 74 На основе данных описания Derdall и соавт. размер в мешах, больший, чем +35, создает потенциальные проблемы, связанные с образованием ядер, и приводит к уменьшению выхода конечного продукта. С помощью описанной ниже технологии было найдено, что при использовании мелкого порошка размером между от -35 до +150 меш можно получить продукт наивысшего качества при высоком выходе, обычно в диапазоне и больше чем 90%. Если рассматри 3 вать вышеприведенное рассуждение, касающееся патента Derdall и соавт., становится очевидным, что Derdall и соавт. в значительной степени противоречат тому, что представленная здесь технология является исключительно успешной. В описании Derdall и соавт. в столбце 3,начиная со строки 33, утверждается: "Затравка большого размера образует гранулы очень низкой прочности." Если рассматривать эти утверждения применительно к размеру ядрообразующего агента,предложенного в настоящем описании, допущения, сделанные в описании Derdall и соавт., будут,несомненно, противоречить призыву использовать агент, выступающий в качестве затравки, с размером в диапазоне, который четко рекомендованDerdall и соавт. Предписание, данное Derdall и соавт., указывает, что идеальный размер агента,выступающего в качестве затравки, составляет 20 меш (см. выше); в настоящей заявке используют порошок, имеющий размер частиц на 75-750% меньше, чем частицы Derdall и соавт., и при этом достигают наиболее желательных результатов. В зарегистрированной согласно закону заявке на изобретение Н 1070 Harrison и соавт. от 7 июля 1992 года раскрывается способ гранулирования калийных материалов. Способ включает переработку сульфата калия или хлорида калия, состоящего из частиц, путем агломерации с использованием традиционного вращательного барабанного гранулятора, чашечного гранулятора или другого традиционного гранулирующего устройства. В описании этого документа не содержится конкретных предписаний, касающихся исключения агента, выступающего в качестве затравки, размера исходного сырья или других важных факторов, связанных с текущим контролем для того, чтобы производить гранулы наивысшего качества, имеющие коммерческую жизнеспособность. Кроме того, процесс является, несомненно, процессом агломерации. Известно, что агломерация обычно включает агрегацию коллоидных частиц, суспендированных в жидкости, в кластеры или хлопья. Эти кластеры или хлопья имеют изменяющиеся величины межчастичных промежутков и являются слабосвязанными (Hawley, Краткий химический словарь(Condensed Chemical Dictionary), 11 изд., 1987). В качестве конкретного показателя преимущества настоящего изобретения методология, представленная здесь, облегчает грануляцию серы. С учетом эффективности регулирования загрязнения воздуха стало необходимым добавлять серу в почву в связи с ее недостатком. Как это, в основном, известно из области сельского хозяйства, серосодержащие удобрения увеличивают урожайность посевов и их качество и также влияют на усвоение азота растениями. Этот процесс усвоения связан, в свою очередь, с синтезом белка, фиксацией азота, фотосинтезом и устойчивостью к болезням. 4 В настоящее время способы приготовления серосодержащих шариков или гранул осуществляют согласно методологии сухого синтеза. Это представляет чрезвычайную опасность, так как сера, особенно серная пыль, является взрывоопасной и плохо поддается обработке. В связи с этими серьезными ограничениями данная область техники испытывает нужду в жизнеспособном и безопасном способе грануляции. Настоящая технология, представленная в данном изобретении, выражает безопасный способ гранулирования серы, подгонки размера частиц, а также добавления присадок для производства частиц серы, способных к медленному высвобождению и проявляющих, кроме того, пестицидную, гербицидную и бактерицидную активность. Влажная грануляция является сложной по своей природе, так как кристаллографию частиц неправильной формы, по существу, трудно контролировать. Сырой порошок является неоднородным,и это может приводить к неравномерному наращиванию, сверхобразованию ядер и возможному нарушению процесса. В силу этих причин, помимо других, не удается осуществить эффективный и жизнеспособный процесс влажной грануляции.Boeglin и соавт. в патенте США 3853490 описывают способ грануляции для грануляции сульфата калия. Способ включает использование исходного материала из больших частиц: -6 - +65 меш(50%), -200 меш (от 10 до 30%) и оставшегося материала, содержащего частицы от -65 до +200 меш. В данной ссылке указано, что грануляцию проводят в традиционном оборудовании для грануляции, однако, отсутствует какое-либо обсуждение, касающееся трудностей при проведении контроля, связанных с чашечной грануляцией продукта. Из патента Derdall и соавт. известно,что значительные трудности встречаются при поддержании устойчивости процесса грануляции, даже при использовании затравочного материала с диапазоном размера частиц +35 меш. Наиболее сложная проблема заключается в контролировании "циклирования", когда более крупные частицы разрушают более мелкие частицы. Следовательно, ссылка на патент Boeglin и соавт. может оказаться относящейся единственно к процессу грануляции в барабане, где сложности, присущие чашечной грануляции, не имеют места. В патенте США 3711254, выданномMcGowan и соавт., раскрывается процесс грануляции поташа. Описание документа дает только беглое представление о процессе грануляции и включает чашечную и барабанную грануляцию в пределах того же самого процесса.Kurtz в патенте США 5322532 описывает обдувные средства для бикарбоната натрия. Обдувные средства включают агломерацию бикарбоната натрия и полуторного карбоната натрия. Ссылка не содержит какие-либо детали относительно какоголибо другого процесса формирования, отличного от агломерации, и не дает рекомендации в отношении какого-либо другого материала для наращивания. 5 Другие патентные документы, имеющие лишь пограничное отношение к проблеме,включают следующие патенты США:4371481; 4131668; 4264543; 5108481; 3206508; 3206528; 4344747; и 5124104. Известный уровень техники, будучи рассмотрен порознь или объединенно, характеризуется отсутствием каких-либо точных рекомендаций, касающихся приготовления гранул из серы, удобрений, гранул, полученных при форсированной тяге, дезодорирующих или водосмягчающих гранул, имеющих следующие коммерческие и промышленные преимущества: а) однородность в поперечном сечении; б) плотная упаковка исходного сырья; в) отсутствие затравочного или кристаллического ядра; г) повышенная прочность на раскол относительно известного уровня техники; д) однородность материала во всей грануле; и е) большее количество материала исходного сырья в грануле. На протяжении длительного времени наблюдается потребность в гранулах, имеющих желаемые свойства, и в методологии для проведения синтеза таких продуктов; настоящее изобретение направлено на удовлетворение этих потребностей изящным и эффективным способом. Сущность изобретения Задачей настоящего изобретения является обеспечение улучшенного способа получения различных нужных в промышленности частиц или гранул, которые не обладают недостатками известного уровня техники. Поставленная задача решается в одном из вариантов настоящего изобретения, согласно которому предложен способ грануляции исходного серосодержащего сырья в гранулы, включающий следующие стадии: обеспечение исходного серосодержащего сырья, имеющего примерно 99,9% частиц размером -150 меш, причем из 99,9% частиц размером -150 меш примерно 90% имеют размеры частиц -200 меш; обеспечение связующего материала, имеющего определенное содержание влаги и включающего поверхностно-активное вещество; контактирование исходного серосодержащего сырья со связующим веществом с получением смеси; введение смеси в чашечный гранулятор,содержащий исходное сырье; поддержание на чаше определенных условий влажности, при которых содержание влаги на чаше составляет от приблизительно 1,5 до приблизительно 11 мас.%; и формирование гранул серы на чаше непосредственно из исходного серосодержащего сырья в отсутствие затравки или ядрообразующего материала. Другим вариантом настоящего изобретения является способ грануляции исходного сы 002577 6 рья, содержащего серу, в гранулы, включающий следующие стадии: обеспечение исходного сырья, содержащего серу, имеющего примерно 99,9% частиц размером -150 меш, причем из 99,9% частиц размером -150 меш приблизительно 90% имеют размеры частиц -200 меш; обеспечение связующего материала,имеющего определенное содержание влаги и включающего поверхностно-активное вещество; контактирование исходного сырья, содержащего серу, со связующим веществом для получения смеси; введение смеси в чашечный гранулятор,содержащий исходное сырье; поддержание на чаше определенных условий влажности, при которых содержание влаги на чаше составляет между приблизительно 1,5 и приблизительно 11 мас.%; формирование гранул серы на чаше непосредственно из исходного сырья, содержащего серу, в отсутствие затравки или ядрообразующего материала; и обработка гранул агентом для подавления пыли. Обеспечение грануляции серы является особенно выгодным, так как сера является нужным соединением во многих областях, включая,среди других, производство удобрений. Серьезные осложнения при грануляции серы заключаются во взрывчатой природе материала. В предшествующих попытках, осуществлявшихся в данной области, грануляцию проводили, используя сухую методологию. Это приводило к проблемам образования пыли в процессе производства и в процессе обработки конечного продукта и, в конечном счете, к взрывам пыли. В настоящем изобретении поддержание влажности на чаше и в продукте существенно предотвращает образование пыли во время получения продукта. Ее повышают путем добавления масла, например минерального, растительного, масла из семян, синтетического и т.д.,к конечному продукту. В качестве следующей особенности в гранулу можно включать растительные питательные вещества, регуляторы роста, минералы, композиции с контролированным высвобождением во времени и пригодные бактерии. Что касается питательных веществ, подходящие примеры их включают медь и мочевину; регуляторами роста могут служить гербициды,пестициды, гормоны; минералы будут варьировать в зависимости от почвы и условий окружающей среды, но могут включать медь, бор и другие металлы; материалы с контролированным высвобождением во времени можно выбирать для высвобождения серы только в конкретные моменты времени в течение цикла роста растения, сельскохозяйственной культуры, и т.д.; бактерии можно выбирать из разнообразного множества в зависимости от конкретных требований потребителя. В этой связи можно выбирать бактерии, окисляющие серу, бактерии, противо 7 фиг. 3 является фотографией гранулы серы действующие заболеванию для снижения уязвифиг. 2; мости сельскохозяйственной культуры, и т.д. фиг. 4 является фотографией гранул серы в Еще одним объектом настоящего изобретепоперечном сечении, полученных путем примения является гранулированная сера, являющаяся нения методологии одного из вариантов нагомогенной и однородной в поперечном сечении и стоящего изобретения; имеющая присадку, которую выбирают из группы,фиг. 5 является фотографией гранул серы включающей растительное питательное вещество,фиг. 4; регулятор роста растения, бактерии и минералы. фиг. 6 является фотографией гранул хлоВажной изобретательской концепцией нарида калия, полученных путем применения местоящего изобретения является способность созтодологии известного уровня развития техники; давать частицы/гранулы при отсутствии агента,фиг. 7 является фотографией красных гравыступающего в качестве затравки. В этом отнул хлорида калия в поперечном сечении, полуношении процесс можно в общих чертах расченных путем применения методологии известсматривать как процесс образования ядра на чаного уровня развития техники; ше; процесс протекает, в основном, как кристалфиг. 8 является фотографией гранул хлолизация, т.е. участок образования ядра наращирида калия в поперечном сечении, полученных вает окружающий материал. С использованием путем применения методологии одного из варисуществующей технологии вращение чаши и антов настоящего изобретения; присутствие связующего вещества способствуют фиг. 9 является фотографией гранулы хлонаращиванию материала вокруг участка образорида калия, проиллюстрированной на фиг. 8; и вания ядра, создавая плотно упакованную грануфиг. 10 является фотографией гранул хлолу с высоким содержанием исходного сырья. рида калия, содержащих серу и полученных В описанном таким образом изобретении путем применения методологии одного из варибудут сделаны ссылки на сопровождающие фиантов настоящего изобретения. гуры чертежей, иллюстрирующие предпочтиАналогичные номера, использованные в тельные варианты осуществления изобретения. тексте, обозначают аналогичные элементы. Перечень фигур чертежей Фиг. 1 иллюстрирует схематическое изоСведения, подтверждающие возможность бражение способа согласно одному из варианосуществления изобретения Прежде чем объяснять способ, следующая тов настоящего изобретения; таблица представит некоторые основные харакфиг. 2 является фотографией гранулы серы в теристики соединений и материалов, которые поперечном сечении, полученной путем применения можно гранулировать. методологии известного уровня развития техники; Основные характеристики Температура Температура плавления, С кипения, С Огне/взрывоопасен при ударе или нагревании Разлагается или когда контактирупри 400 ет с органическими материалами Сульфат аммо- Коричневато-белый ния - (NH4)2SO4 до серого Хлорид калия Бесцветный илиKCl белый Нитрат калия КNО 3 Сульфат калия K2SO4 Прозрачный, бесцветРастворимый в воде ный или белый; поили в глицерине, слаборошкообразный или растворимый в спирте кристаллический Бесцветные или белые твердые кристаллы или порошок Ромбические, октаэдрические желтые кристаллы альфа-формы; моноклинные, призматические бледно-желтые кристаллы бетаформы Белые кристаллы или порошок Белый порошок или кристаллические комки Может взрываться, если Разлагается герметизируют и подпри 210 вергают воздействию высокой температуры Нет Теряет двуокись углерода при 270 9 Обратимся теперь к фиг. 1, на которой представлено общее схематическое изображение процесса согласно одному из вариантов осуществления изобретения. В представленном варианте схема представляет контур потока десяти тонн в час. Номер ссылки 10 обозначает введение исходного сырья, которое может быть любым подходящим материалом, различные примеры которого приведены выше. Представленная здесь технология позволяет изготовить почти любой гранулированный продукт, включая различные сульфаты,кальцинированную соду, серу, поташ, каолин,магнезию, хлориды калия, натрия и аммония в числе других. Исходное сырье можно вводить со скоростью 9,8 тонн в час (9,8 т.ч-1) вместе с подходящим связующим материалом, как представлено ранее. Исходное сырье и связующее вещество можно затем вводить в распылитель 12 для распыления исходного сырья так, чтобы получался продукт, имеющий 99,9% состава размером -150 меш и, по крайней мере, 90% состава размером 200 меш. Распылитель 12 может быть разделяющим по крупности распылителем, или воздуходувным распылителем, или любым другим пригодным распылителем, известным специалистам в данной области. Сразу после распыления поток, в целом обозначенный номером 14, вводят в герметизированный загрузочный люк, в общем виде обозначенный номером 16, который включает камеру газоочистки для сбора пыли. Загрузочный люк 16 включает соответствующий клапан 20 для дозированной подачи пыли в накопительный бункер 22. Бункер 22 установлен над двумя подающими механизмами 24 и 26, которые разделяют материал, поступающий из бункера 22, на два потока, причем первый поток подается подающим механизмом 26 в мокрый смеситель (не показан) и затем на первый крупночашечный гранулятор 28, например,со скоростью 7,6 тонн в час (7,6 т.ч-1), в то время как подающий механизм 24 подает второй поток в лопастной или штыревой смеситель (не показан) и затем во второй чашечный гранулятор 30,который имеет меньшие размеры, чем гранулятор 28. Скорость подачи на малую чашу может составлять, например, 2,8 тонн в час (2,8 т.ч-1),чтобы соответствовать скорости потока в контуре десять тонн в час. Каждый из смесителей содержит смесь связующего вещества и исходного сырья с содержанием влаги в диапазоне от 4 до примерно 8 мас.%. Материал, подаваемый из смесителей на чаши, является, таким образом, влажным, и это препятствует образованию пыли во время обработки. Количество влаги в связующем веществе является изменчивым фактором и зависит от природы связующего вещества (содержание твердого вещества/влаги). Очевидно, что связующие вещества с высоким содержанием влаги не будут требоваться в таком большом количестве для добавки (в про 002577 10 центах по массе) в смесители, как связующие вещества с более низким содержанием влаги. Чашу 30 оборудуют небольшим резервуаром 32 для удерживания сухого материала исходного сырья размером -35 меш (не показан). Резервуар 32 оборудуют дозирующим устройством для изменения скорости подачи (не показано). Подающий механизм удаляет материал из резервуара 32 и вводит сухой материал исходного сырья в чашу 30. Как известно в данной области техники, чашечные грануляторы 28 и 30 включают верхние и нижние скребки 34, 36 и 38, 40 соответственно. Что касается исходного сырья из резервуара 32, его подают в чашу 30 позади выступа скребка 38. В этом примере производительность для чаши 30 может составлять 3 тонны в час (3 т.ч-1) с распределением размеров частиц приблизительно 80% продукта между -8 и +20 меш. Было обнаружено, что это достигается путем объединения материала исходного сырья с пылью при соотношении от 1:20 до 1:100. Было найдено, что использование распыляемого горячего раствора связующего вещества в любом положении от 12-часового положения до 5-часового положения является особенно полезным. Когда достигается точное содержание несвязанной влаги, обычно между 1,5 и примерно 11%, первая чаша стабилизируется в устойчивом состоянии. Таким образом,гранулы формируют непосредственно на чаше 30 при отсутствии агента, выступающего в качестве затравки. Как указано выше, продукт, получаемый из чаши 30, содержит обычно от 50 до 80% частиц с размером -8 меш. Продукт выгружают и сушат в сушилке 39. Сушилку 39 можно выбирать, например, из Carrier сушилок, лотковых сушилок или сушилок типа рото люверных. Продукт, который получают в большой чаше 28,дополнительно транспортируют в сушилку 39 с помощью соответствующего конвейера, в целом обозначенного номером 41. Продукт, выходящий из сушилки 39 в виде потока 42, затем рассеивают с помощью соответствующего ситового устройства 44 на частицы размером 4, 8 и 20 меш. Фракции +4 и -20 меш направляют в распылитель 12 для рециркуляции в систему, рециркулирующий поток показан под номером 46. Фракция от -4 до +8 меш является конечным продуктом и покидает сито 44, как показано номером 48, в качестве конечного готового продукта. Фракцию от -8 до +20 меш направляют в виде потока 50 в загрузочный люк, оборудованный взвешивающим ленточным подающим механизмом, обозначенным в целом номером 52. Материал направляют из взвешивающего ленточного подающего механизма 52 в чашу 28, на которой продукт далее обрабатывают путем введения связующего вещества и дополнительной пыли для получения желаемого продукта в виде гранул. Эта необязательная 11 стадия зависит от того, является ли желательным дальнейшее наращивание исходного сырья. Любое количество оставшейся пыли, которая может присутствовать в сушилке 39, можно пропускать через линию 54 для выхода из сушилки 39 в загрузочный люк 56 и собранный в загрузочном люке 56 материал или пропускают в камеру для газоочистки 18 через линию 58,или пропускают в исходное сырье через линию 60. Мелкие частицы или пыль, поступающие в камеру для газоочистки 18, можно дополнительно направлять на вспомогательную операцию, например влагоочистку, как, в целом, показано номером 60 на фиг. 1. Другие примеры будут вполне очевидны специалистам в данной области. Было найдено, что отношение частиц продукта размером -8 меш к частицам размером +20 меш,необходимое для работы чаши 28 в устойчивом состоянии, будет составлять для системы, описанной здесь, между 1:10 и 2:5, с оптимумом 1:5. Чаша 28 стабилизируется быстро и дает выход более чем 95% процентов частиц от +8 до-4 меш. Выход по результатам процесса в целом всей поточной схемы, которая здесь представлена, превышает 90%. Как здесь ранее кратко обсуждалось, 10 мас.%, которые имеют распределение частиц размером -20 и +4 меш, а также частицы пыли в сушилке, можно рециркулировать для повышения эффективности и производительности способа с получением максимальных выходов продукта при очень низкой стоимости. Что касается чаш 28 и 30, известно, что чаши можно регулировать по углу и скорости вращения так, чтобы получались только гранулы размером от +8 до -4 меш. Кроме того, было найдено выгодным не только изменять горизонтальное положение чаш, но также наклонять чаши в поперечном направлении для повышения эффективности процесса грануляции. Конкретный угол наклона и горизонтальный угол будут зависеть от скорости вращения и размера гранулы, которую желательно изготовить. Как вариант, наклон и/или угловую скорость чаши(чаш) можно регулировать для получения гранул с распределением размера частиц от -10 до приблизительно 100 меш. Специалистами будет оценено, что способ для операции, рассмотренный здесь, может быть отдельной операцией или может быть включен в виде единичной операции в серию других операций. Это будет зависеть от конкретных потребностей пользователя. Должно быть также оценено, что в систему можно вводить любое количество чаш для ускоренного роста или наращивания гранулы. С этой целью процесс можно прерывать и, следовательно, его можно предназначать для изготовления гранул, имеющих множество слоев материала, с получением массы ценных гранул. Специалистам в данной области будет очевид 002577 12 но, что процесс является эффективным для производства ряда различных форм удобрения и является особенно полезным для изготовления удобрения высокого качества для использования на площадках для игры в гольф, составов с контролированным высвобождением во времени и т.д. Что касается связующего вещества, соответствующий пример включает лигнозол, сахара, насыщенные соли и белки, воду, сульфат кальция, сульфат натрия, хлорид калия, сухие клейковины, зерна пшеницы, зерна ячменя, зерна риса, а также фосфат кальция среди прочего. Выбор связующего вещества будет зависеть от желаемых характеристик гранулы, и, соответственно, вышеприведенные примеры являются лишь иллюстративными. В случае, когда материал, который будут гранулировать, является опасным или характеризуется наличием взрывчатой пыли, связующая композиция может включать высокое содержание влаги, обычно от 30 до 60% влаги или больше по отношению к содержащемуся твердому веществу. Предполагается также, что можно применять смеси связующих материалов. Что касается исходного сырья и связующего вещества, когда связующее вещество содержит более высокое количество влаги, использование распылителя для распределения влаги на чашах 28 и/или 30 может не быть необходимым. В следующем варианте связующее вещество и исходное сырье можно добавлять в чашу(и) одновременно. Кроме того, связующее вещество(приблизительно от 4 до примерно 8 мас.%) можно добавлять к сухому порошку серы и затем добавлять в чашу для грануляции. Также еще воду и сухое связующее вещество можно смешивать и добавлять в серу. Эти варианты осуществления процесса будут зависеть от природы материала, предназначенного для превращения в шарики или гранулы. Когда проблему составляет пыль, можно добавлять любое количество влаги для предотвращения образования пыли при условии, что это добавление не будет влиять на грануляцию. Обратимся теперь к фотографиям, где фиг. 2 иллюстрирует гранулированные шарики серы с ядром из сульфата аммония, полученные способом известного уровня техники, который описанDerdall и соавт. Шарики четко включают ядро крупного размера, занимающее значительную часть объема частицы. Очевидно также, что в поперечном сечении частицы являются неоднородными и в ряде случаев являются полыми в локальных зонах. Кроме того, частицы являются не сферическими, а скорее, по существу, асферическими. Эти факторы снижают качество и промышленную ценность частиц. Фиг. 3 показывает полностью гранулированные шарики серы, синтезированные в соответствии с методологией Derdall и соавт. Как очевидно из фигуры, внешняя поверхность гра 13 нул является рыхлой, создавая зернистую поверхностную текстуру. Такое отсутствие уплотнения материала приводит к образованию пыли,которая, как указано выше, создает значительные проблемы при обработке и в частности увеличивает вероятность потенциального взрыва. В противоположность вышеуказанному,фиг. 4 и 5 демонстрируют высококачественные частицы, изготовленные согласно настоящей методологии. Особенно важным является тот факт, что частицы/гранулы полностью лишены какого-либо ядра или затравки, но являются при этом целиком однородными, сплошными и твердыми в пределах их объема. Фиг. 5 иллюстрирует гранулы в целом. Вполне очевидно, что гранулы имеют вид поверхности, отличающийся от вида поверхности гранулы, сформированной с использованием известного уровня развития техники; это также доказывается отсутствием пыли или крупинок вокруг частиц. Частицы в значительно большей степени консолидированы, крепче, плотно упакованы и включают большее количество исходного сырья (по крайней мере, 95 мас.%), чем гранулы известного уровня техники. Соответственно преимущества,перечисленные здесь ранее, являются реализованными. Обратимся к фиг. 6 и 7, на которых показаны гранулы хлорида калия, изготовленные по способу, предложенному Derdall и соавт. Фигуры иллюстрируют две различные формы соединения и подтверждают присутствие затравки,указанной в качестве решающего фактора для образования частиц. Обратимся к фиг. 8 и 10, на которых показаны частицы хлорида калия, полученные путем применения методологии одного из вариантов настоящего изобретения. Как проиллюстрировано, частицы являются, в основном, сферическими, не содержат какого-либо ядра и характеризуются отсутствием зернистости на поверхности, как частицы, показанные на фиг. 6. Проиллюстрированные частицы включают соединение серы. Фиг. 9 иллюстрирует гранулу бикарбоната натрия, гранулированную путем применения представленной здесь технологии. Заслуживает внимания сферический внешний вид и уплотнение частицы. Технология изобретения, представленная здесь, обеспечивает коммерчески жизнеспособное и промышленно важное достижение в области грануляции, предоставляющее, помимо прочих характеристик, возможность изготовления содержимого шарика по техническим условиям заказчика. Хотя варианты осуществления изобретения описаны выше, изобретение не ограничивается ими и предполагается очевидным для специалистов в данной области, что многочисленные модификации образуют часть настоящего изобретения, насколько они не отклоняются от 14 смысла, сути и объема заявленного в формуле и описанного изобретения. Настоящее изобретение имеет применимость в производстве удобрений. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ грануляции исходного сырья,содержащего серу, отличающийся тем, что исходное серосодержащее сырье, имеющее примерно 99,9% частиц размером -150 меш, где примерно 90% из указанных 99,9% частиц размером -150 меш имеют размеры частиц -200 меш, приводят в контактирование со связующим материалом, имеющим определенное содержание влаги и включающим поверхностноактивное вещество, с образованием смеси, вводят указанную смесь в чашечный гранулятор,содержащий исходное сырье, причем на чаше поддерживают определенные условия влажности, при которых содержание влаги на указанной чаше составляет от приблизительно 1,5 до приблизительно 11 маc.%, и получают гранулы серы на указанной чаше непосредственно из указанного исходного сырья, содержащего серу,при отсутствии затравки или ядрообразующего материала. 2. Способ по п.1, отличающийся тем, что дополнительно включает стадию пополнения указанного исходного сырья, содержащего серу,добавлением присадки. 3. Способ по п.2, отличающийся тем, что указанная присадка включает, по крайней мере,один компонент, выбранный из меди, бора, капсулированных бактерий, окисляющих серу, гербицида, пестицида или растительного питательного вещества. 4. Способ по п.1, отличающийся тем, что указанные гранулы имеют размер в диапазоне от -10 до 100 меш. 5. Способ по п.1, отличающийся тем, что указанное связующее вещество включает материал, содержащий приблизительно от 30 до приблизительно 60 мас.% влаги. 6. Способ по п.4, отличающийся тем, что включает также стадию подачи указанных гранул серы на второй чашечный гранулятор. 7. Способ по п.5, отличающийся тем, что указанное исходное сырье для указанной второй чаши включает от приблизительно 20 до приблизительно 35% гранул серы в диапазоне размеров от -10 до примерно 100 меш. 8. Способ по п.1, отличающийся тем, что указанное содержание влаги составляет между приблизительно 1,5 и приблизительно 10,5%. 9. Способ грануляции исходного сырья,содержащего серу, отличающийся тем, что исходное серосодержащее сырье, имеющее примерно 99,9% частиц размером -150 меш, где примерно 90% из указанных 99,9% частиц размером -150 меш имеют размеры частиц -200 меш, приводят в контактирование со связую 15 щим материалом, имеющим определенное содержание влаги и включающим поверхностноактивное вещество, с образованием смеси, вводят указанную смесь в чашечный гранулятор,содержащий исходное сырье, причем на чаше поддерживают определенные условия влажности, при которых содержание влаги на указанной чаше составляет от приблизительно 1,5 до приблизительно 11 мас.%, получают гранулы серы на указанной чаше непосредственно из указанного исходного сырья, содержащего серу,при отсутствии затравки или ядрообразующего материала и обрабатывают полученные гранулы агентом для подавления пыли. 10. Способ по п.9, отличающийся тем, что дополнительно включает стадию пополнения содержания указанного исходного сырья, содержащего серу, добавлением присадки. 11. Способ по п.10, отличающийся тем, что указанная присадка включает, по крайней мере,один компонент, выбранный из меди, бора, капсулированных бактерий, окисляющих серу, гербицида, пестицида или растительного питательного вещества. 12. Способ по п.10, отличающийся тем, что указанные гранулы имеют размеры в диапазоне от -10 до 100 меш. 13. Способ по п.9, отличающийся тем, что указанное поверхностно-активное вещество включает сульфоновое поверхностно-активное вещество. 14. Способ по п.9, отличающийся тем, что указанный агент для подавления пыли включает масло. 15. Способ по п.9, отличающийся тем, что далее включает стадию дополнения указанных гранул покрытием, имеющим ограниченную растворимость, для осуществления контролированного во времени высвобождения указанной серы. 16. Способ по п.15, отличающийся тем, что указанное покрытие добавляют в указанное исходное сырье с временными интервалами в процессе наращивания указанных гранул. 17. Способ по п.9, отличающийся тем, что далее включает стадию подачи указанных гранул серы на второй чашечный гранулятор. 18. Способ по п.17, отличающийся тем, что исходное сырье для указанной второй чаши включает от приблизительно 20 до приблизительно 35% гранул серы с диапазоном размеров частиц от -10 до примерно 100 меш. 19. Гранулированная сера, изготовленная в соответствии со способом по п.1. 20. Гранулированная сера, являющаяся гомогенной и однородной в поперечном сечении и содержащая присадку, выбранную из группы,состоящей из растительного питательного вещества, регулятора роста растений, бактерий и минералов. 16 21. Гранулированная сера по п.20, отличающаяся тем, что она включает фумигант с распределением размера частиц 10 меш. 22. Способ грануляции исходного сырья,содержащего серу, в гранулы, отличающийся тем, что порошкообразное исходное сырье, содержащее серу и имеющее примерно 99,9% частиц размером -150 меш, где примерно 90% из указанных 99,9% частиц размером -150 меш состоят из частиц размером -200 меш, приводят в контактирование со связующим материалом,имеющим определенное содержание влаги и включающим поверхностно-активное вещество,с образованием увлажненной смеси, готовят предварительно увлажненную смесь из указанного связующего вещества, указанного исходного сырья, влаги и указанного поверхностноактивного вещества, причем указанная смесь имеет содержание влаги между 4 и 8 мас.%,вводят указанную предварительно увлажненную смесь в чашечный гранулятор, содержащий указанное порошкообразное исходное сырье, содержащее серу, при этом на чаше поддерживают определенные условия влажности, при которых содержание влаги на указанной чаше составляет от приблизительно 1,5 до приблизительно 11 мас.%, и получают гранулы серы с распределением размеров частиц от +8 до -4 меш и с выходом, по крайней мере, 95% на указанной чаше, непосредственно в результате контакта указанной предварительно увлажненной смеси и указанного порошкообразного исходного сырья, содержащего серу, при отсутствии материала, выступающего в качестве затравки. 23. Способ грануляции порошкообразного исходного сырья, содержащего серу, в гранулы,отличающийся тем, что порошкообразное исходное сырье, содержащее серу и имеющее примерно 99,9% частиц размером -150 меш, где примерно 90% из указанных 99,9% частиц размером -150 меш состоят из частиц размером-200 меш, приводят в контактирование со связующим материалом, имеющим определенное содержание влаги и включающим поверхностно-активное вещество, с образованием увлажненной смеси, готовят предварительно увлажненную смесь из указанного связующего вещества, указанного исходного сырья, влаги и указанного поверхностно-активного вещества, причем указанная смесь имеет содержание влаги между 4 и 8 мас.%, вводят указанную предварительно увлажненную смесь в чашечный гранулятор, содержащий указанное порошкообразное исходное сырье, содержащее серу, при этом на чаше поддерживают определенные условия влажности, при которых содержание влаги на указанной чаше составляет от приблизительно 1,5 до приблизительно 11 мас.%, получают гранулы серы с распределением размеров частиц от+8 до -4 меш и с выходом продукта, по крайней мере, 95% на указанной чаше, непосредственно в результате контакта указанной предваритель 17 но увлажненной смеси и указанного порошкообразного исходного сырья, содержащего серу,при отсутствии материала, выступающего в ка 18 честве затравки, и обрабатывают полученные гранулы серы агентом для подавления пыли.

МПК / Метки

Метки: гранулированная, способ, исходного, грануляции, сера, варианты, сырья

Код ссылки

<a href="https://eas.patents.su/10-2577-sposob-granulyacii-ishodnogo-syrya-varianty-i-granulirovannaya-sera-varianty.html" rel="bookmark" title="База патентов Евразийского Союза">Способ грануляции исходного сырья (варианты) и гранулированная сера (варианты)</a>

Предыдущий патент: Способ селективного ацилирования 10-деацетилбаккатина iii

Следующий патент: Упаковочная обертка

Случайный патент: Способ изготовления контейнера