Способ и устройство для изготовления металлических объектов с использованием технологии изготовления твердого тела свободной формовкой

Формула / Реферат

1. Способ изготовления трехмерного объекта из металлического материала по технологии свободной формовки посредством последовательного наплавления порций металлического материала на несущую подложку, отличающийся тем, что включает

использование несущей подложки из материала, сходного с материалом, из которого изготавливается объект, и

последовательное нанесение каждой порции материала путем

i) использования первой плазменной дуги прямого действия (ПДПД) для предварительного нагрева и формирования в базовом материале зоны расплава в месте, на которое должен наноситься металлический материал,

ii) подачи подлежащего нанесению металлического материала в форме подаваемой проволоки из указанного материала к месту, расположенному над зоной расплава,

iii) использования второй плазменной дуги прямого действия (ПДПД) для нагрева и расплавления подаваемой проволоки из металлического материала таким образом, чтобы обеспечить стекание металлического материала по каплям в зону расплава, и

iv) перемещения несущей подложки относительно первой и второй ПДПД по заданному паттерну с обеспечением формирования последовательно наносимыми порциями расплавленного металлического материала, при их отверждении, трехмерного объекта.

2. Способ по п.1, в котором

первая плазменная дуга прямого действия образована горелкой для дуговой сварки вольфрамовым электродом в среде защитного газа (ДСВЭ-горелкой), электрически соединенной с источником постоянного тока таким образом, что электрод ДСВЭ-горелки является катодом, а базовый материал - анодом, а

вторая плазменная дуга прямого действия образована горелкой для любой обычной плазменной дуги прямого действия (ПДПД-горелкой), электрически соединенной с источником постоянного тока таким образом, что электрод ПДПД-горелки является катодом, а подаваемая проволока из металлического материала - анодом.

3. Способ по п.1 или 2, в котором металлический материал является титаном или титановым сплавом.

4. Способ по п.1 или 2, в котором изготовление объекта посредством свободной формовки осуществляют с обеспечением заданных размеров объекта посредством

использования инструмента компьютерного дизайна для формирования трехмерной виртуальной модели объекта, разбиения модели на массив параллельных виртуальных слоев и разбиения каждого параллельного слоя на массив виртуальных квазиодномерных виртуальных "кусочков" для формирования виртуальной векторной послойной модели объекта,

загрузки виртуальной векторной послойной модели в систему управления, способную управлять положением и перемещением несущей подложки и активировать горелки для первой и второй плазменных дуг прямого действия и систему подачи проволоки из металлического материала,

приведения системы управления в действие с целью нанесения и приплавления квазиодномерных кусочков подаваемой проволоки из металлического материала на базовый материал согласно паттерну, соответствующему первому слою виртуальной векторной послойной модели,

формирования второго слоя объекта путем нанесения и приплавления на ранее нанесенный слой серии квазиодномерных кусочков подаваемой проволоки из металлического материала согласно паттерну, соответствующему второму слою виртуальной векторной послойной модели, и

повторения процесса нанесения и приплавления, слой за слоем, для каждого последовательного слоя виртуальной векторной послойной модели объекта вплоть до завершения формирования объекта.

5. Способ по п.2, в котором вторую плазменную дугу прямого действия используют для доставки к зоне расплава тепловых импульсов, электрически соединяя электрод горелки для плазменной дуги прямого действия (ПДПД-горелки) с отрицательным полюсом источника постоянного тока, а базовый материал - с положительным полюсом источника постоянного тока, и формируют импульсы постоянного тока с частотой в интервале от 1 Гц до 10 кГц.

6. Устройство для изготовления трехмерного объекта из металлического материала по технологии свободной формовки, содержащее

сварочную горелку с интегрированным механизмом подачи проволоки для подачи проволоки из металлического материала,

систему для позиционирования и перемещения несущей подложки относительно сварочной горелки и

систему управления, способную считывать построенную методом компьютерного дизайна модель (КД-модель) объекта, подлежащего изготовлению, и использовать КД-модель для регулирования положения и перемещения системы для позиционирования и перемещения несущей подложки и для осуществления функционирования сварочной горелки с интегрированным механизмом подачи проволоки таким образом, чтобы обеспечить формирование физического объекта посредством наплавления на несущую подложку последовательных порций металлического материала,

отличающееся тем, что

несущая подложка выполнена из металлического материала, сходного с материалом объекта, подлежащего изготовлению,

сварочная горелка содержит:

i) первую горелку для плазменной дуги прямого действия (ПДПД-горелку), электрически соединенную с базовым материалом, и

ii) вторую горелку для плазменной дуги прямого действия (ПДПД-горелку), электрически соединенную с подаваемой проволокой из металлического материала,

система управления способна

обеспечивать независимое функционирование и регулирование первой ПДПД-горелки для формирования и поддержания зоны расплава в базовом материале в месте, на которое должен наноситься металлический материал, и

обеспечивать функционирование и регулирование механизма подачи проволоки и второй ПДПД-горелки для осуществления расплавления подаваемого в требуемое положение металлического материала таким образом, чтобы обеспечить стекание металлического материала по каплям в зону расплава.

7. Устройство по п.6, в котором

первая горелка для плазменной дуги прямого действия является горелкой для дуговой сварки вольфрамовым электродом в среде защитного газа (ДСВЭ-горелкой), электрически соединенной с источником постоянного тока таким образом, что электрод ДСВЭ-горелки является катодом, а базовый материал - анодом, а

вторая горелка для плазменной дуги прямого действия является горелкой для любой обычной плазменной дуги прямого действия (ПДПД-горелкой), электрически соединенной с источником постоянного тока таким образом, что электрод ПДПД-горелки является катодом, а подаваемая проволока из металлического материала - анодом.

8. Устройство по п.6 или 7, в котором источниками постоянного тока для ДСВЭ-горелки и ПДПД-горелки являются два независимо регулируемых источника постоянного тока.

9. Устройство по п.6 или 7, в котором

средство подачи проволоки представляет собой горелку для электрической дуговой сварки в среде газа, а

подаваемая проволока выполнена из титана или титанового сплава и имеет диаметр 1,0, 1,6 или 2,4 мм.

10. Устройство по п.7, в котором

электрод второй плазменной дуги прямого действия электрически соединен с отрицательным полюсом источника постоянного тока, а базовый материал электрически соединен с положительным полюсом источника постоянного тока, а

потенциал источника постоянного тока сформирован в виде импульсов с частотой в интервале от 1 Гц до 10 кГц.

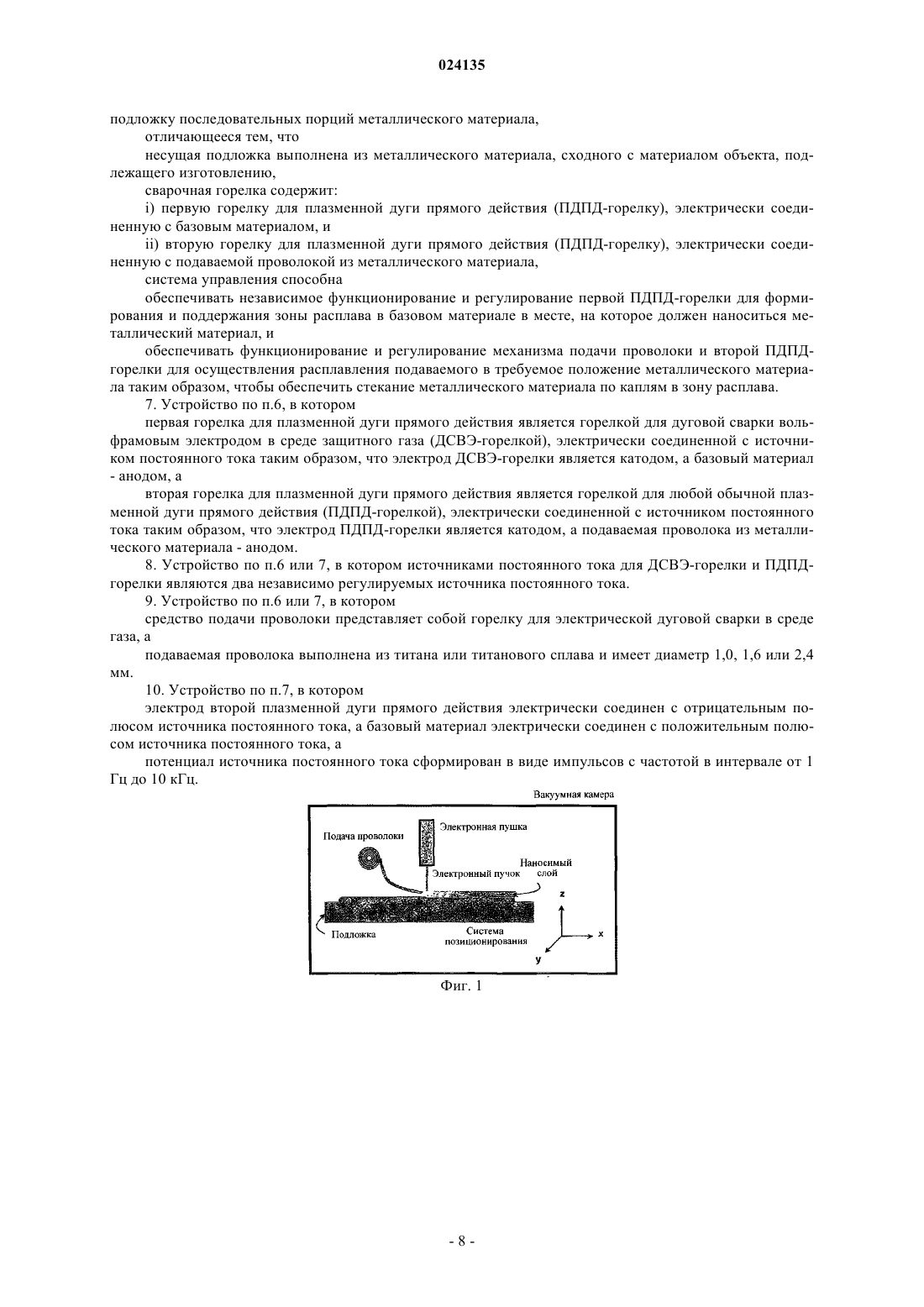

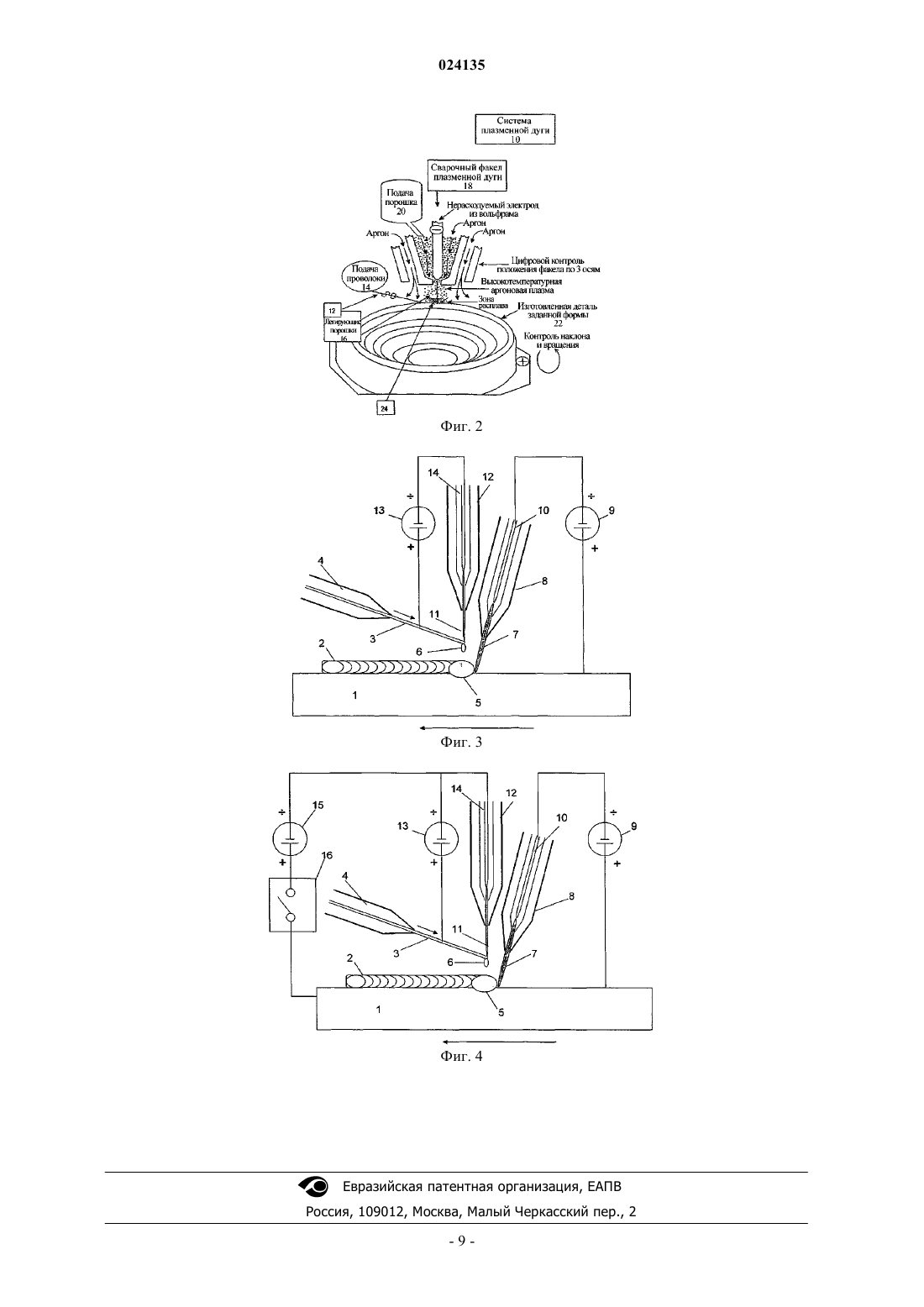

Текст

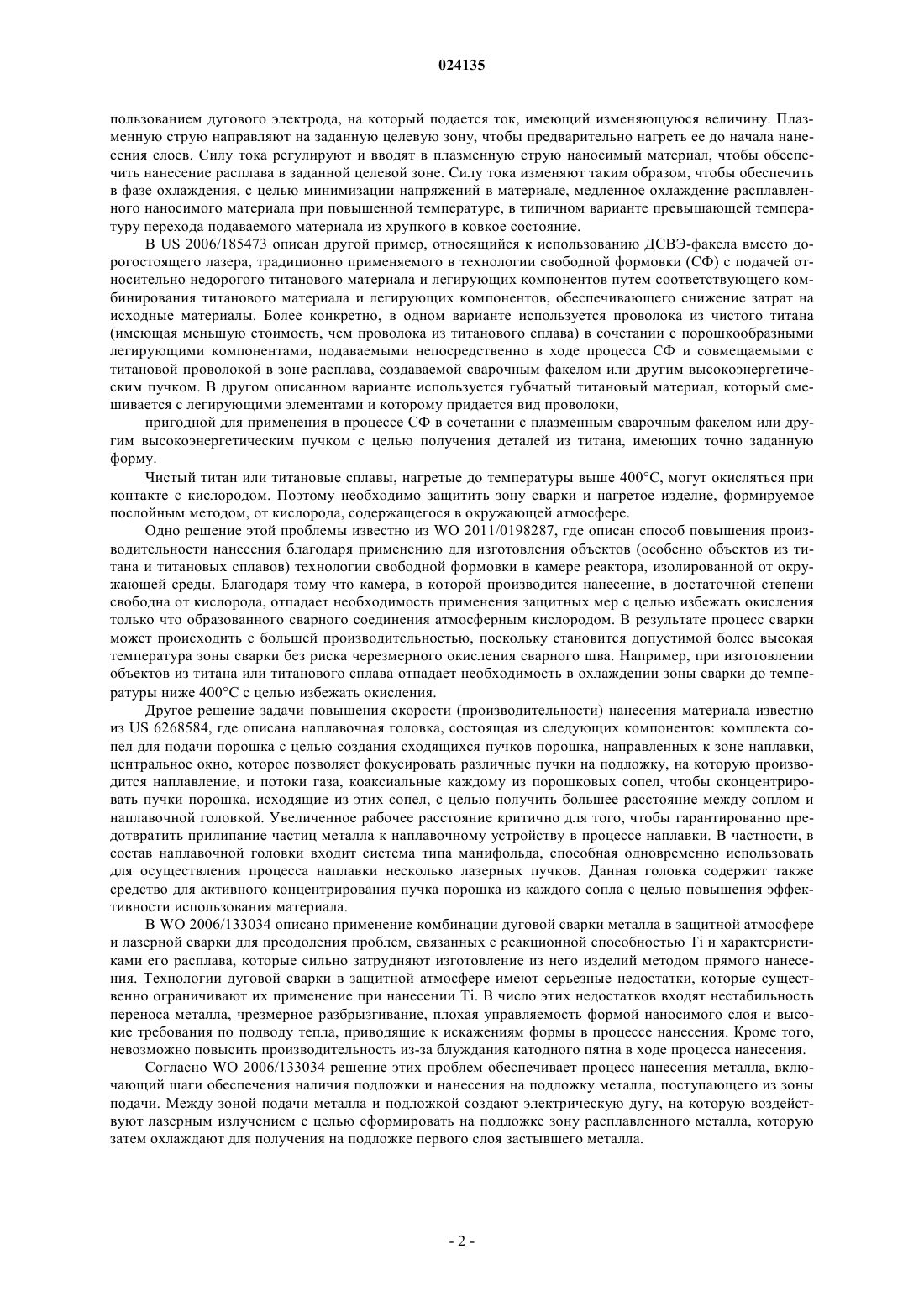

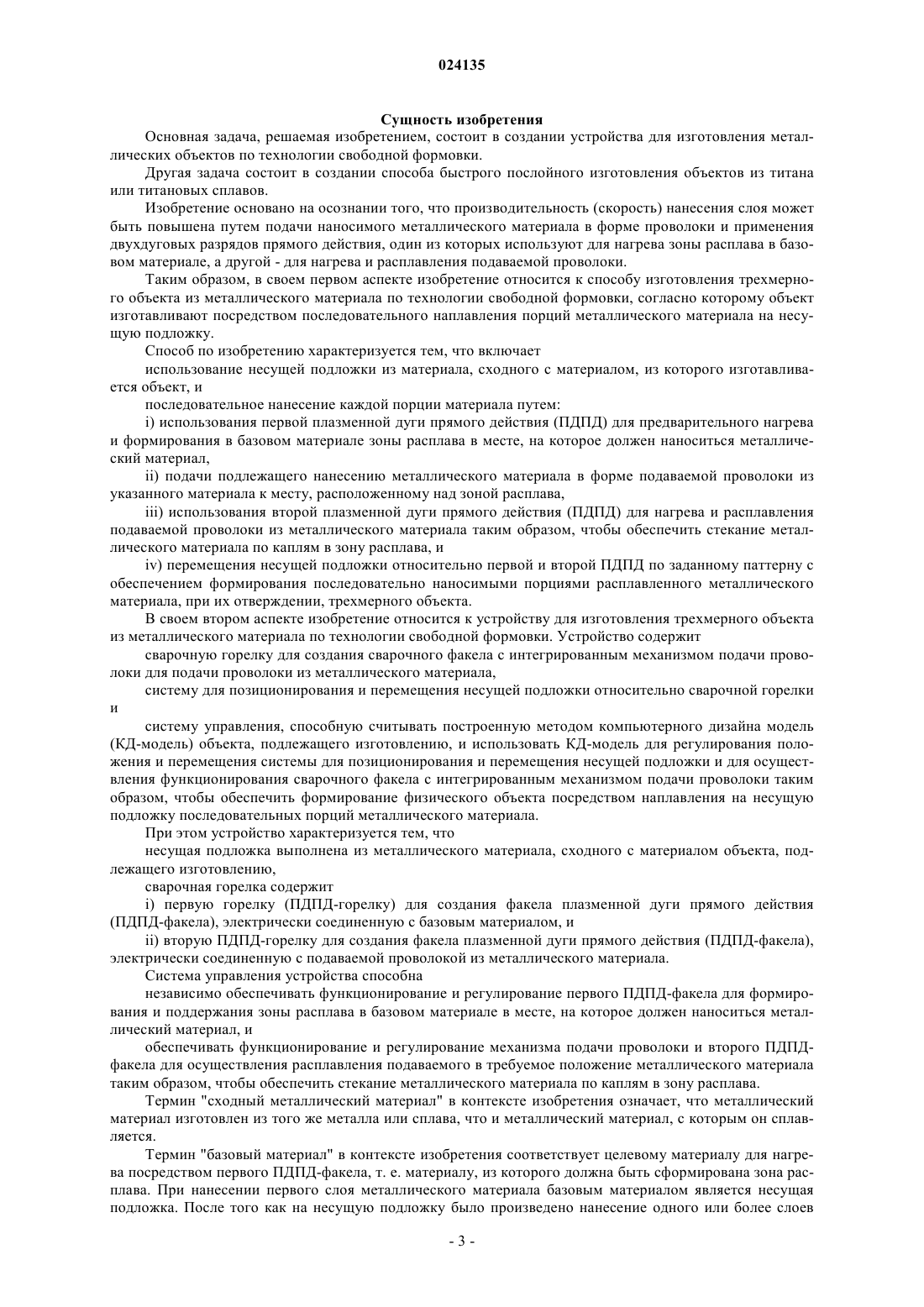

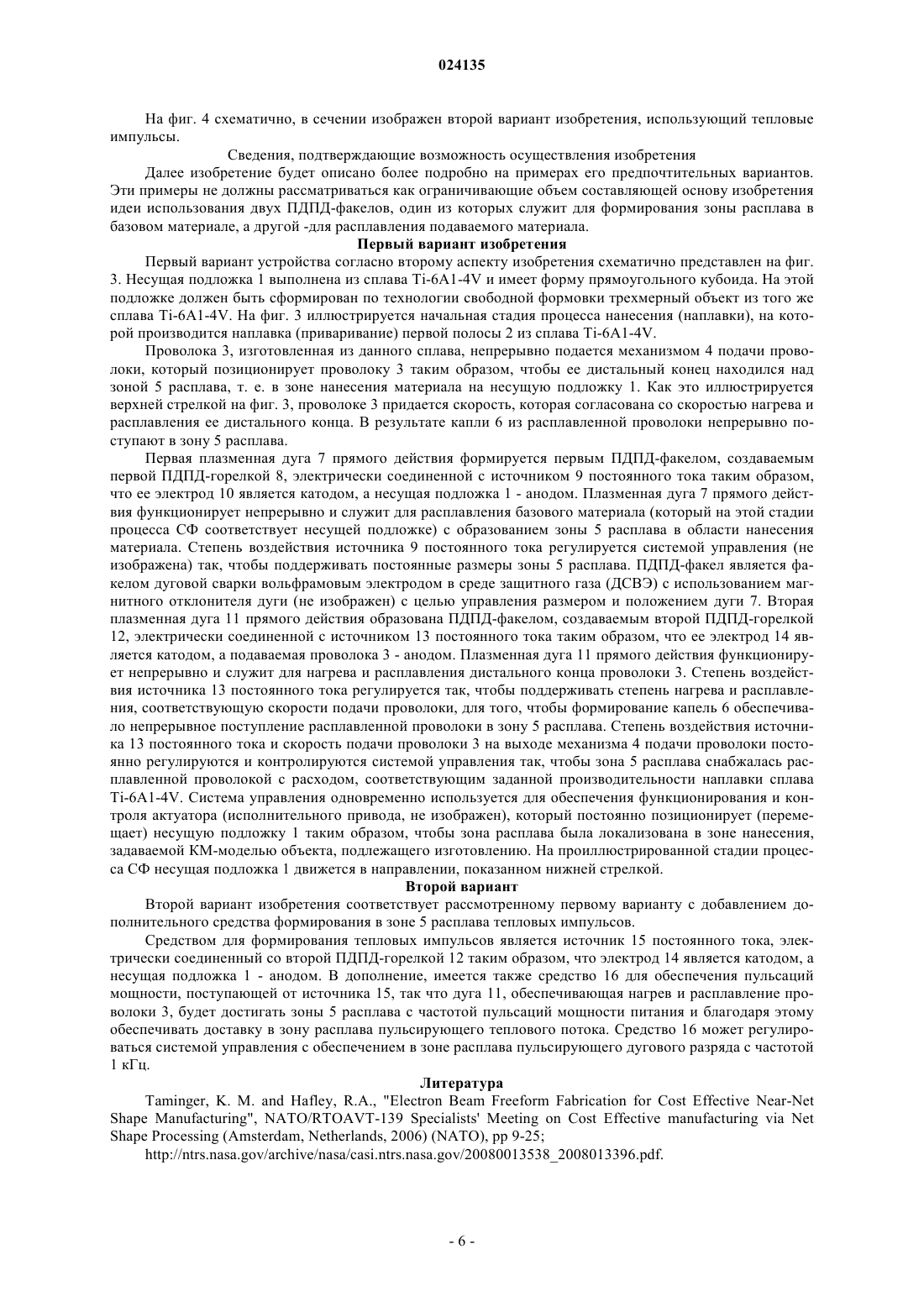

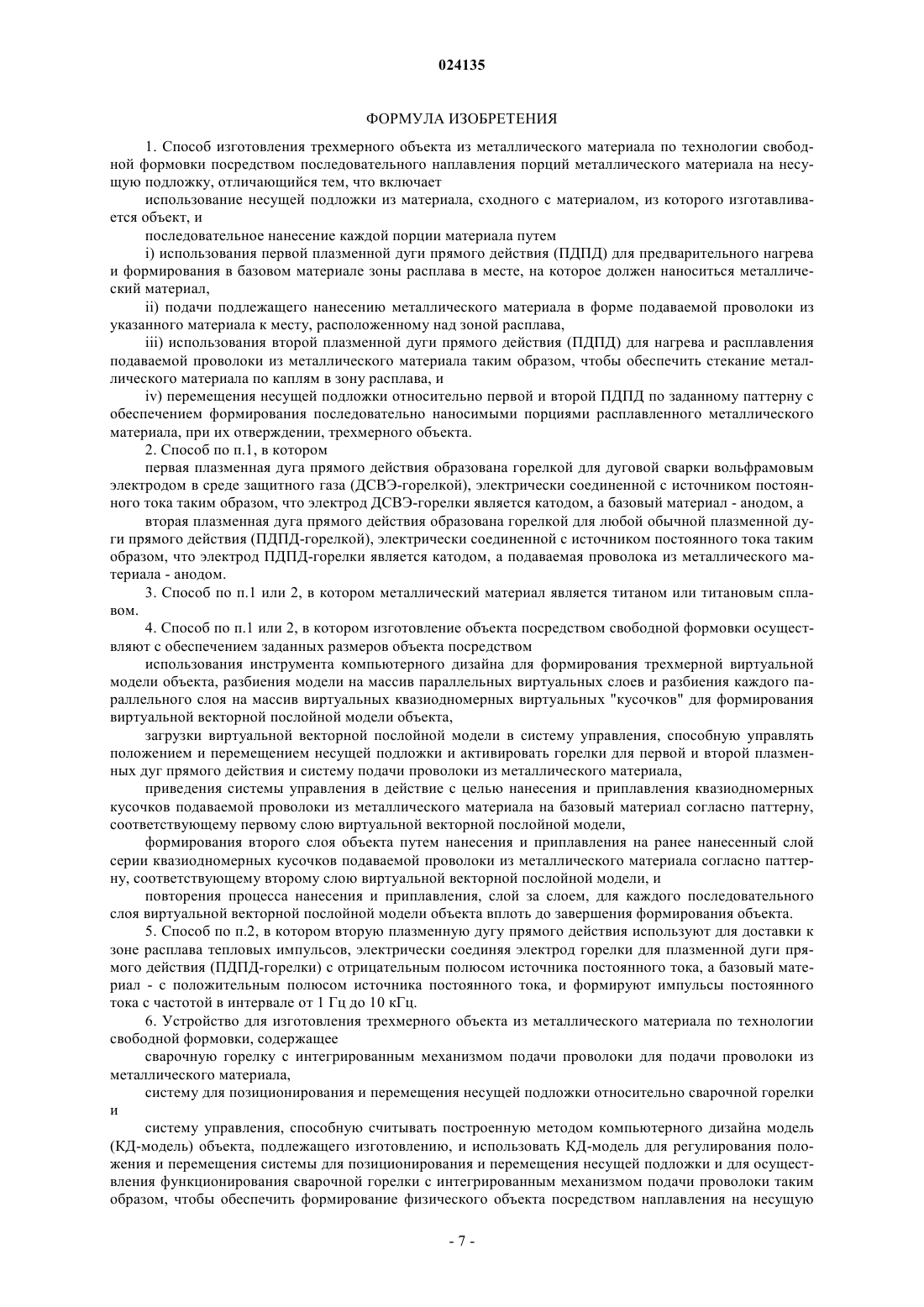

СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ТЕЛА СВОБОДНОЙ ФОРМОВКОЙ Изобретение относится к способу и устройству для изготовления объектов (преимущественно из титана и титанового сплава) по технологии свободной формовки. Производительность нанесения материала увеличена благодаря использованию металлического подаваемого материала в форме проволоки и применению двух плазменных дуг прямого действия, одна из которых служит для нагрева зоны нанесения в базовом материале, а другая - для нагрева и расплавления подаваемой проволоки.(71)(73) Заявитель и патентовладелец: НОРСК ТИТАНИУМ КОМПОНЕНТС АС (NO) Область техники, к которой относится изобретение Изобретение относится к способу и устройству для изготовления объектов по технологии свободной формовки, преимущественно объектов из титана или титанового сплава. Предшествующий уровень техники Детали сложной формы из титана или его сплавов обычно изготавливают методами литья, ковки или механической обработки заготовки. Недостатки данных методов состоят в высоких затратах такого дорогого металла, как титан, и в значительных затратах времени. Физические объекты, обладающие высокой плотностью, могут изготавливаться по технологии, известной как быстрое прототипирование (Rapid Prototyping), быстрое производство (Rapid Manufacturing),послойное изготовление (Layered Manufacturing) или аддитивная технология (Additive Fabrication). Данная технология использует программу компьютерного дизайна (CAD), чтобы сначала спроектировать виртуальную модель изделия, которое нужно изготовить, а затем трансформировать виртуальную модель в тонкие параллельные срезы (слои), обычно расположенные горизонтально. После этого можно изготовить физическое изделие путем нанесения последовательных слоев исходного материала в виде жидкой пасты, порошка или листов, близких по форме к соответствующим виртуальным слоям, вплоть до формирования изделия целиком. Слои спекают с получением твердого, плотного изделия. Применительно к нанесению слоев из твердых материалов с последующим их спеканием или сваркой данная технология может именоваться также свободной формовкой. Свободная формовка является гибкой технологией, позволяющей получать изделия практически любой формы с относительно высокой производительностью, в типичном случае соответствующей времени изготовления от нескольких часов до нескольких дней на каждое изделие. Поэтому она подходит для изготовления опытных образцов (прототипов) и небольших серий, но менее эффективна для крупномасштабного производства. Технология послойного изготовления может быть расширена на нанесение кусков (элементов) конструкционного материала, т.е. каждый структурный слой виртуальной модели изделия разбивается на массив элементов, которые укладываются рядом друг с другом, чтобы сформировать слой. Это позволяет изготавливать металлические изделия путем приваривания к подложке проволоки в виде последовательных полос, формирующих каждый слой согласно виртуальной "слоеной" модели изделия, с повторением этого процесса для каждого слоя до завершения формирования изделия. Поскольку точность сваривания обычно слишком низка для формирования готового изделия с приемлемыми размерами, сформированное изделие обычно рассматривается как полуфабрикат, требующий дополнительной механической обработки для достижения требуемой точности размеров. В работе [1] описаны способ и устройство для изготовления профилированных металлических деталей с непосредственным использованием результатов автоматизированного проектирования в сочетании со свободной формовкой изделий сложной формы с помощью электронного пучка (electron beamfreeform fabrication, EBF). Деталь изготавливается путем приваривания последовательных слоев металлической сварочной проволоки под действием тепловой энергии, обеспечиваемой электронным пучком. Данный процесс схематично проиллюстрирован на фиг. 1, которая является копией фиг. 1 из работы [1]. Процесс EBF включает подачу металлической проволоки в зону расплава, образованную и поддерживаемую сфокусированным электронным пучком в высоком вакууме. Позиционирование электронного пучка и сварочной проволоки обеспечивается установкой электронной пушки и позиционирующей системы (опорной подложки) с возможностью поступательного перемещения вдоль одной или более осей(X, Y, Z) и вращения. При этом положение электронной пушки и опоры подложки по четырем координатам контролируется системой управления. Утверждается, что эффективность процесса близка к 100% в отношении использования материала и к 95% в отношении использования энергии. Способ может применяться для нанесения основной массы металла или для нанесения небольших доз. Отмечается также обеспечиваемый способом значительный эффект в части сокращения затрат времени, а также материальных и других расходов по сравнению с традиционным изготовлением металлических деталей механической обработкой. Недостатком технологии с применением электронного пучка является необходимость высокого вакуума (10-1 Па или менее) в рабочей камере. Известно также использование плазменной дуги для генерирования тепла при сварке металлических материалов. Данный способ может применяться при атмосферном или более высоких давлениях,что позволяет использовать более простое, т. е. менее дорогое технологическое оборудование. В одном из вариантов данного способа, известном, как дуговая сварка вольфрамовым электродом в среде защитного газа (ДСВЭ), плазменную дугу прямого действия формируют между нерасходуемым вольфрамовым электродом и зоной сварки. Плазменная дуга обычно защищается посредством подачи через плазменный факел газа, образующего вокруг дуги защитный слой. ДСВЭ может предусматривать подачу присадочной металлической проволоки или металлического порошка в зону расплава или в плазменную дугу в качестве материала-наполнителя сварного шва. Из US 2010/0193480 известно применение ДСВЭ-факела для формирования объектов методом свободной формовки (СФ), в котором на подложку наносят последовательные слои металлического присадочного материала с низкой ковкостью. Плазменная струя создается подачей энергии в поток газа с ис-1 024135 пользованием дугового электрода, на который подается ток, имеющий изменяющуюся величину. Плазменную струю направляют на заданную целевую зону, чтобы предварительно нагреть ее до начала нанесения слоев. Силу тока регулируют и вводят в плазменную струю наносимый материал, чтобы обеспечить нанесение расплава в заданной целевой зоне. Силу тока изменяют таким образом, чтобы обеспечить в фазе охлаждения, с целью минимизации напряжений в материале, медленное охлаждение расплавленного наносимого материала при повышенной температуре, в типичном варианте превышающей температуру перехода подаваемого материала из хрупкого в ковкое состояние. В US 2006/185473 описан другой пример, относящийся к использованию ДСВЭ-факела вместо дорогостоящего лазера, традиционно применяемого в технологии свободной формовки (СФ) с подачей относительно недорогого титанового материала и легирующих компонентов путем соответствующего комбинирования титанового материала и легирующих компонентов, обеспечивающего снижение затрат на исходные материалы. Более конкретно, в одном варианте используется проволока из чистого титана(имеющая меньшую стоимость, чем проволока из титанового сплава) в сочетании с порошкообразными легирующими компонентами, подаваемыми непосредственно в ходе процесса СФ и совмещаемыми с титановой проволокой в зоне расплава, создаваемой сварочным факелом или другим высокоэнергетическим пучком. В другом описанном варианте используется губчатый титановый материал, который смешивается с легирующими элементами и которому придается вид проволоки,пригодной для применения в процессе СФ в сочетании с плазменным сварочным факелом или другим высокоэнергетическим пучком с целью получения деталей из титана, имеющих точно заданную форму. Чистый титан или титановые сплавы, нагретые до температуры выше 400 С, могут окисляться при контакте с кислородом. Поэтому необходимо защитить зону сварки и нагретое изделие, формируемое послойным методом, от кислорода, содержащегося в окружающей атмосфере. Одно решение этой проблемы известно из WO 2011/0198287, где описан способ повышения производительности нанесения благодаря применению для изготовления объектов (особенно объектов из титана и титановых сплавов) технологии свободной формовки в камере реактора, изолированной от окружающей среды. Благодаря тому что камера, в которой производится нанесение, в достаточной степени свободна от кислорода, отпадает необходимость применения защитных мер с целью избежать окисления только что образованного сварного соединения атмосферным кислородом. В результате процесс сварки может происходить с большей производительностью, поскольку становится допустимой более высокая температура зоны сварки без риска черезмерного окисления сварного шва. Например, при изготовлении объектов из титана или титанового сплава отпадает необходимость в охлаждении зоны сварки до температуры ниже 400 С с целью избежать окисления. Другое решение задачи повышения скорости (производительности) нанесения материала известно из US 6268584, где описана наплавочная головка, состоящая из следующих компонентов: комплекта сопел для подачи порошка с целью создания сходящихся пучков порошка, направленных к зоне наплавки,центральное окно, которое позволяет фокусировать различные пучки на подложку, на которую производится наплавление, и потоки газа, коаксиальные каждому из порошковых сопел, чтобы сконцентрировать пучки порошка, исходящие из этих сопел, с целью получить большее расстояние между соплом и наплавочной головкой. Увеличенное рабочее расстояние критично для того, чтобы гарантированно предотвратить прилипание частиц металла к наплавочному устройству в процессе наплавки. В частности, в состав наплавочной головки входит система типа манифольда, способная одновременно использовать для осуществления процесса наплавки несколько лазерных пучков. Данная головка содержит также средство для активного концентрирования пучка порошка из каждого сопла с целью повышения эффективности использования материала. В WO 2006/133034 описано применение комбинации дуговой сварки металла в защитной атмосфере и лазерной сварки для преодоления проблем, связанных с реакционной способностью Ti и характеристиками его расплава, которые сильно затрудняют изготовление из него изделий методом прямого нанесения. Технологии дуговой сварки в защитной атмосфере имеют серьезные недостатки, которые существенно ограничивают их применение при нанесении Ti. В число этих недостатков входят нестабильность переноса металла, чрезмерное разбрызгивание, плохая управляемость формой наносимого слоя и высокие требования по подводу тепла, приводящие к искажениям формы в процессе нанесения. Кроме того,невозможно повысить производительность из-за блуждания катодного пятна в ходе процесса нанесения. Согласно WO 2006/133034 решение этих проблем обеспечивает процесс нанесения металла, включающий шаги обеспечения наличия подложки и нанесения на подложку металла, поступающего из зоны подачи. Между зоной подачи металла и подложкой создают электрическую дугу, на которую воздействуют лазерным излучением с целью сформировать на подложке зону расплавленного металла, которую затем охлаждают для получения на подложке первого слоя застывшего металла. Сущность изобретения Основная задача, решаемая изобретением, состоит в создании устройства для изготовления металлических объектов по технологии свободной формовки. Другая задача состоит в создании способа быстрого послойного изготовления объектов из титана или титановых сплавов. Изобретение основано на осознании того, что производительность (скорость) нанесения слоя может быть повышена путем подачи наносимого металлического материала в форме проволоки и применения двухдуговых разрядов прямого действия, один из которых используют для нагрева зоны расплава в базовом материале, а другой - для нагрева и расплавления подаваемой проволоки. Таким образом, в своем первом аспекте изобретение относится к способу изготовления трехмерного объекта из металлического материала по технологии свободной формовки, согласно которому объект изготавливают посредством последовательного наплавления порций металлического материала на несущую подложку. Способ по изобретению характеризуется тем, что включает использование несущей подложки из материала, сходного с материалом, из которого изготавливается объект, и последовательное нанесение каждой порции материала путем:i) использования первой плазменной дуги прямого действия (ПДПД) для предварительного нагрева и формирования в базовом материале зоны расплава в месте, на которое должен наноситься металлический материал,ii) подачи подлежащего нанесению металлического материала в форме подаваемой проволоки из указанного материала к месту, расположенному над зоной расплава,iii) использования второй плазменной дуги прямого действия (ПДПД) для нагрева и расплавления подаваемой проволоки из металлического материала таким образом, чтобы обеспечить стекание металлического материала по каплям в зону расплава, иiv) перемещения несущей подложки относительно первой и второй ПДПД по заданному паттерну с обеспечением формирования последовательно наносимыми порциями расплавленного металлического материала, при их отверждении, трехмерного объекта. В своем втором аспекте изобретение относится к устройству для изготовления трехмерного объекта из металлического материала по технологии свободной формовки. Устройство содержит сварочную горелку для создания сварочного факела с интегрированным механизмом подачи проволоки для подачи проволоки из металлического материала,систему для позиционирования и перемещения несущей подложки относительно сварочной горелки и систему управления, способную считывать построенную методом компьютерного дизайна модель(КД-модель) объекта, подлежащего изготовлению, и использовать КД-модель для регулирования положения и перемещения системы для позиционирования и перемещения несущей подложки и для осуществления функционирования сварочного факела с интегрированным механизмом подачи проволоки таким образом, чтобы обеспечить формирование физического объекта посредством наплавления на несущую подложку последовательных порций металлического материала. При этом устройство характеризуется тем, что несущая подложка выполнена из металлического материала, сходного с материалом объекта, подлежащего изготовлению,сварочная горелка содержитi) первую горелку (ПДПД-горелку) для создания факела плазменной дуги прямого действияii) вторую ПДПД-горелку для создания факела плазменной дуги прямого действия (ПДПД-факела),электрически соединенную с подаваемой проволокой из металлического материала. Система управления устройства способна независимо обеспечивать функционирование и регулирование первого ПДПД-факела для формирования и поддержания зоны расплава в базовом материале в месте, на которое должен наноситься металлический материал, и обеспечивать функционирование и регулирование механизма подачи проволоки и второго ПДПДфакела для осуществления расплавления подаваемого в требуемое положение металлического материала таким образом, чтобы обеспечить стекание металлического материала по каплям в зону расплава. Термин "сходный металлический материал" в контексте изобретения означает, что металлический материал изготовлен из того же металла или сплава, что и металлический материал, с которым он сплавляется. Термин "базовый материал" в контексте изобретения соответствует целевому материалу для нагрева посредством первого ПДПД-факела, т. е. материалу, из которого должна быть сформирована зона расплава. При нанесении первого слоя металлического материала базовым материалом является несущая подложка. После того как на несущую подложку было произведено нанесение одного или более слоев металлического материала, базовым материалом становится металлический материал верхнего нанесенного слоя, на который будет наноситься новый слой металлического материала. Термин "факел плазменной дуги прямого действия" ("ПДПД-факел") в контексте изобретения соответствует любому факелу, создаваемому посредством горелки и способному осуществить нагрев и возбуждение потока инертного газа до состояния плазмы посредством электрического дугового разряда, а затем вывести поток плазменного газа, включая электрическую дугу, через отверстие (сопло), чтобы сформировать ограниченный по поперечному сечению факел, который выступает из отверстия и интенсивно переносит тепло, генерируемое в дуге, к целевой зоне. Электрод и целевая зона электрически соединены с источником постоянного тока таким образом, что электрод ПДПД-горелки является катодом,а целевая зона -анодом. Тем самым гарантируется, что плазменный факел, включающий в себя электрическую дугу, доставляет высококонцентрированный тепловой поток к маленькому участку поверхности в целевой зоне с отличным управлением протяженностью этого участка и уровнем теплового потока,переносимого от ПДПД-факела. Плазменная дуга прямого действия обладает преимуществом, состоящим в обеспечении стабильных и воспроизводимых дуговых разрядов с малым блужданием и малыми колебаниями расстояния между катодом и анодом. Как следствие, ПДПД-факел пригоден как для формирования зоны расплава в базовом материале, так и для нагрева и расплавления подаваемой металлической проволоки. ПДПД-факел может эффективно использовать электрод из вольфрама и сопло из меди. Однако изобретение не ограничено каким-либо конкретным вариантом или типом ПДПД-факела. В контексте изобретения применимо любое известное или потенциально возможное устройство, способное функционировать как ПДПД-факел. Использование независимо управляемых первого ПДПД-факела для предварительного нагрева базового материала и формирования зоны расплава и второго ПДПД-факела для нагрева и расплавления подаваемой проволоки из металлического материала создает преимущество, состоящее в обеспечении возможности усилить подачу тепла к подаваемой металлической проволоке независимо от подачи тепла к подложке. В результате становится возможным увеличить тепловой поток в подаваемом материале без риска возникновения "распыленной дуги" ("spray arc"), приводящей к разбрызгиванию металла. Таким образом, обеспечивается возможность повысить производительность нанесения (наплавки) подаваемого металлического материала без перегрева при этом подложки и без риска разбрызгивания или образования чрезмерной зоны расплава с потерей, в результате, контроля над застыванием нанесенного материала. Данное свойство достигается благодаря включению источника постоянного тока таким образом, что электрод первого ПДПД-факела приобретает отрицательную полярность, а базовый материал - положительную полярность с формированием электрической цепи, в которой электрический заряд переносится дуговым разрядом между электродом первого ПДПД-факела и базовым материалом, а также благодаря соединению электрода второго ПДПД-факела с отрицательным полюсом источника постоянного тока, а подаваемой проволоки из металлического материала - с положительным полюсом для формирования электрической цепи, в которой электрический заряд переносится дуговым разрядом между электродом второго ПДПД-факела и указанной проволокой. Первый и второй ПДПД-факелы предпочтительно имеют отдельные источники питания и средства для регулирования мощности, подводимой к соответствующим факелам. Эти средства предпочтительно включают в себя средства для мониторинга температуры зоны базового материала, в которой производится наплавка, и средства для регулировки ширины и для позиционирования дуги, например магнитные средства отклонения дуги. При этом первый ПДПД-факел, служащий для формирования зоны расплава в базовом материале, предпочтительно создает широкую дугу, например подобную дуге, формируемой факелом при дуговой сварке вольфрамовым электродом в среде защитного газа (ДСВЭ-факелом, создаваемым ДСВЭ-горелкой), чтобы сформировать зону расплава в более широкой области поверхности базового материала. Термин "модель, построенная методом компьютерного дизайна" ("computer assisted design model",КД-модель) в контексте изобретения соответствует любому известному или потенциально возможному виртуальному трехмерному представлению подлежащего изготовлению объекта, которое может быть использовано системой управления устройства согласно второму аспекту изобретения, т. е. для управления положением и перемещением несущей подложки и обеспечения функционирования сварочного факела с интегрированным механизмом подачи проволоки, чтобы обеспечить построение физического объекта путем последовательного наплавления порций металлического материала на несущую подложку в соответствии с паттерном, обеспечивающим получение физического объекта согласно его трехмерной виртуальной модели. Данный результат может быть, например, достигнут созданием виртуальной векторной послойной модели путем разбиения трехмерной виртуальной модели на массив параллельных виртуальных слоев с последующим разбиением каждого из параллельных слоев на массив квазиодномерных виртуальных "кусочков". После этого можно сформировать физический объект путем использования системы управления для нанесения и приплавления подаваемых квазиодномерных кусочков из металлического материала к несущей подложке согласно паттерну, соответствующему первому слою виртуальной векторной послойной модели. Затем та же последовательность действий, а именно нанесение и приплавление подаваемых квазиодномерных кусочков из пригодного для сварки материала к не-4 024135 сущей подложке повторяется для второго слоя объекта согласно паттерну, соответствующему второму слою виртуальной векторной послойной модели. Далее процесс нанесения и приплавления повторяется,слой за слоем, для каждого последовательного слоя виртуальной векторной послойной модели объекта вплоть до завершения формирования объекта. При этом изобретение не привязано к какой-то конкретной КД-модели и/или компьютерной программе для обеспечения функционирования системы управления устройства согласно изобретению. Изобретение не привязано также к какому-то конкретному типу системы управления. Может быть использована любая известная или потенциально возможная система управления (включающая КД-модель, программное обеспечение, аппаратное обеспечение, актуаторы и т. д.), способная обеспечить построение металлических трехмерных объектов по технологии свободной формовки при условии, что система управления настроена на независимое (раздельное) управление первым ПДПД-факелом для формирования зоны расплава и вторым ПДПД-факелом для расплавления проволоки из металлического материала, подаваемой в зону расплава. Скорость подачи (скорость проволоки) и позиционирование подаваемой проволоки из металлического материала желательно контролировать и регулировать в соответствии с мощностью, реально подаваемой во второй ПДПД-факел, чтобы гарантировать, что проволока непрерывно нагревается и расплавляется при достижении заданного положения над зоной расплава в базовом материале. Этот результат может быть достигнут при применении в качестве средства подачи проволоки факела электрической дуговой сварки в среде газа (ЭДССГ-факела) без формирования дуги в ЭДССГ-факеле. Такой вариант средства подачи проволоки обладает тем преимуществом, что электрически соединяет проволоку с источником постоянного тока второго ПДПД-факела, а также позиционирует проволоку с высокой точностью. Подаваемая проволока из металлического материала может иметь любой практически реализуемый диаметр, например 1,0, 1,6 или 2,4 мм. Термин "металлический материал" в контексте изобретения охватывает любой известный или потенциально возможный металл или сплав, которому может быть придана форма проволоки и который может быть использован в процессе свободной формовки для получения трехмерного объекта. Неограничивающими примерами подходящих материалов являются титан и титановые сплавы, например сплавы Ti-6A1-4V. Мощность, подводимая к первому и второму ПДПД-факелам, будет зависеть от используемого металлического материала, диаметра подаваемой проволоки, термических свойств базового материала,производительности наплавки и других факторов. Поэтому изобретение не привязано к какому-либо конкретному интервалу подводимой мощности, а может использовать любые реальные значения разности потенциалов и тока, которые обеспечивают нормальное функционирование первого и второго ПДПД-факелов. Специалист сможет определить нужные параметры, например, методом проб и ошибок. Проведенные заявителем эксперименты показали, что при использовании проволоки диаметром 1,6 мм из титанового сплава Grade 5 можно изготовить трехмерные объекты с механическими свойствами,близкими к свойствам известных объектов из титана, при производительности нанесения 3,7-3,8 кг/ч,когда первый ПДПД-факел питается током около 150 А, а второй ПДПД-факел -током около 250 А. При изготовлении объекта по СФ-технологии согласно первому и второму аспектам изобретения в эффективно защищенной атмосфере, например в рабочей камере, описанной в WO 2011/0198287, предположительно может быть достигнута скорость нанесения 10 кг/ч. Эта оценка подтверждается и другим экспериментом, который был проведен заявителем с использованием проволоки диаметром 2,4 мм из титанаGrade 5. В этом эксперименте была достигнута производительность нанесения 9,7 кг/ч при питании первого ПДПД-факела током около 250 А, а второго ПДПД-факела током около 300 А. В качестве альтернативы изобретение может дополнительно содержать средство для генерирования в зоне расплава тепловых импульсов, чтобы подавить тенденции к росту кристаллических дендритов в зоне расплава. Тем самым обеспечивается изготовление металлических объектов, обладающих благодаря улучшенной структуре зерна более высокими механическими свойствами. Тепловые импульсы могут формироваться третьим генератором, формирующим импульсный потенциал постоянной полярности. Отрицательный полюс этого генератора должен быть связан с электродом второго ПДПД-факела, а его положительный полюс - с базовым материалом, чтобы сформировать электрическую цепь, в которой электрический заряд переносится посредством импульсного дугового разряда между электродом второго ПДПД-факела и базовым материалом. Этот дуговой разряд между электродом второго ПДПД-факела и базовым материалом будет возникать и прекращаться в соответствии с прилагаемым импульсным потенциалом постоянной полярности, создавая пульсирующий тепловой поток, поступающий в зону расплава в базовом материале. Частота пульсаций может находиться в интервале от 1 Гц до нескольких килогерц или более, например до 10 кГц. Перечень фигур Фиг. 1 - это копия фиг. 1 из работы [1], на которой схематично иллюстрируется принцип свободной формовки. Фиг. 2 - это копия фиг. 1 из US 2006/0185473, на которой схематично иллюстрируется принцип свободной формовки плазменной дугой прямого действия. На фиг. 3 схематично, в сечении изображено устройство согласно второму аспекту изобретения. На фиг. 4 схематично, в сечении изображен второй вариант изобретения, использующий тепловые импульсы. Сведения, подтверждающие возможность осуществления изобретения Далее изобретение будет описано более подробно на примерах его предпочтительных вариантов. Эти примеры не должны рассматриваться как ограничивающие объем составляющей основу изобретения идеи использования двух ПДПД-факелов, один из которых служит для формирования зоны расплава в базовом материале, а другой -для расплавления подаваемого материала. Первый вариант изобретения Первый вариант устройства согласно второму аспекту изобретения схематично представлен на фиг. 3. Несущая подложка 1 выполнена из сплава Ti-6A1-4V и имеет форму прямоугольного кубоида. На этой подложке должен быть сформирован по технологии свободной формовки трехмерный объект из того же сплава Ti-6A1-4V. На фиг. 3 иллюстрируется начальная стадия процесса нанесения (наплавки), на которой производится наплавка (приваривание) первой полосы 2 из сплава Ti-6A1-4V. Проволока 3, изготовленная из данного сплава, непрерывно подается механизмом 4 подачи проволоки, который позиционирует проволоку 3 таким образом, чтобы ее дистальный конец находился над зоной 5 расплава, т. е. в зоне нанесения материала на несущую подложку 1. Как это иллюстрируется верхней стрелкой на фиг. 3, проволоке 3 придается скорость, которая согласована со скоростью нагрева и расплавления ее дистального конца. В результате капли 6 из расплавленной проволоки непрерывно поступают в зону 5 расплава. Первая плазменная дуга 7 прямого действия формируется первым ПДПД-факелом, создаваемым первой ПДПД-горелкой 8, электрически соединенной с источником 9 постоянного тока таким образом,что ее электрод 10 является катодом, а несущая подложка 1 - анодом. Плазменная дуга 7 прямого действия функционирует непрерывно и служит для расплавления базового материала (который на этой стадии процесса СФ соответствует несущей подложке) с образованием зоны 5 расплава в области нанесения материала. Степень воздействия источника 9 постоянного тока регулируется системой управления (не изображена) так, чтобы поддерживать постоянные размеры зоны 5 расплава. ПДПД-факел является факелом дуговой сварки вольфрамовым электродом в среде защитного газа (ДСВЭ) с использованием магнитного отклонителя дуги (не изображен) с целью управления размером и положением дуги 7. Вторая плазменная дуга 11 прямого действия образована ПДПД-факелом, создаваемым второй ПДПД-горелкой 12, электрически соединенной с источником 13 постоянного тока таким образом, что ее электрод 14 является катодом, а подаваемая проволока 3 - анодом. Плазменная дуга 11 прямого действия функционирует непрерывно и служит для нагрева и расплавления дистального конца проволоки 3. Степень воздействия источника 13 постоянного тока регулируется так, чтобы поддерживать степень нагрева и расплавления, соответствующую скорости подачи проволоки, для того, чтобы формирование капель 6 обеспечивало непрерывное поступление расплавленной проволоки в зону 5 расплава. Степень воздействия источника 13 постоянного тока и скорость подачи проволоки 3 на выходе механизма 4 подачи проволоки постоянно регулируются и контролируются системой управления так, чтобы зона 5 расплава снабжалась расплавленной проволокой с расходом, соответствующим заданной производительности наплавки сплаваTi-6 А 1-4V. Система управления одновременно используется для обеспечения функционирования и контроля актуатора (исполнительного привода, не изображен), который постоянно позиционирует (перемещает) несущую подложку 1 таким образом, чтобы зона расплава была локализована в зоне нанесения,задаваемой КМ-моделью объекта, подлежащего изготовлению. На проиллюстрированной стадии процесса СФ несущая подложка 1 движется в направлении, показанном нижней стрелкой. Второй вариант Второй вариант изобретения соответствует рассмотренному первому варианту с добавлением дополнительного средства формирования в зоне 5 расплава тепловых импульсов. Средством для формирования тепловых импульсов является источник 15 постоянного тока, электрически соединенный со второй ПДПД-горелкой 12 таким образом, что электрод 14 является катодом, а несущая подложка 1 - анодом. В дополнение, имеется также средство 16 для обеспечения пульсаций мощности, поступающей от источника 15, так что дуга 11, обеспечивающая нагрев и расплавление проволоки 3, будет достигать зоны 5 расплава с частотой пульсаций мощности питания и благодаря этому обеспечивать доставку в зону расплава пульсирующего теплового потока. Средство 16 может регулироваться системой управления с обеспечением в зоне расплава пульсирующего дугового разряда с частотой 1 кГц. Литература ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления трехмерного объекта из металлического материала по технологии свободной формовки посредством последовательного наплавления порций металлического материала на несущую подложку, отличающийся тем, что включает использование несущей подложки из материала, сходного с материалом, из которого изготавливается объект, и последовательное нанесение каждой порции материала путемi) использования первой плазменной дуги прямого действия (ПДПД) для предварительного нагрева и формирования в базовом материале зоны расплава в месте, на которое должен наноситься металлический материал,ii) подачи подлежащего нанесению металлического материала в форме подаваемой проволоки из указанного материала к месту, расположенному над зоной расплава,iii) использования второй плазменной дуги прямого действия (ПДПД) для нагрева и расплавления подаваемой проволоки из металлического материала таким образом, чтобы обеспечить стекание металлического материала по каплям в зону расплава, иiv) перемещения несущей подложки относительно первой и второй ПДПД по заданному паттерну с обеспечением формирования последовательно наносимыми порциями расплавленного металлического материала, при их отверждении, трехмерного объекта. 2. Способ по п.1, в котором первая плазменная дуга прямого действия образована горелкой для дуговой сварки вольфрамовым электродом в среде защитного газа (ДСВЭ-горелкой), электрически соединенной с источником постоянного тока таким образом, что электрод ДСВЭ-горелки является катодом, а базовый материал - анодом, а вторая плазменная дуга прямого действия образована горелкой для любой обычной плазменной дуги прямого действия (ПДПД-горелкой), электрически соединенной с источником постоянного тока таким образом, что электрод ПДПД-горелки является катодом, а подаваемая проволока из металлического материала - анодом. 3. Способ по п.1 или 2, в котором металлический материал является титаном или титановым сплавом. 4. Способ по п.1 или 2, в котором изготовление объекта посредством свободной формовки осуществляют с обеспечением заданных размеров объекта посредством использования инструмента компьютерного дизайна для формирования трехмерной виртуальной модели объекта, разбиения модели на массив параллельных виртуальных слоев и разбиения каждого параллельного слоя на массив виртуальных квазиодномерных виртуальных "кусочков" для формирования виртуальной векторной послойной модели объекта,загрузки виртуальной векторной послойной модели в систему управления, способную управлять положением и перемещением несущей подложки и активировать горелки для первой и второй плазменных дуг прямого действия и систему подачи проволоки из металлического материала,приведения системы управления в действие с целью нанесения и приплавления квазиодномерных кусочков подаваемой проволоки из металлического материала на базовый материал согласно паттерну,соответствующему первому слою виртуальной векторной послойной модели,формирования второго слоя объекта путем нанесения и приплавления на ранее нанесенный слой серии квазиодномерных кусочков подаваемой проволоки из металлического материала согласно паттерну, соответствующему второму слою виртуальной векторной послойной модели, и повторения процесса нанесения и приплавления, слой за слоем, для каждого последовательного слоя виртуальной векторной послойной модели объекта вплоть до завершения формирования объекта. 5. Способ по п.2, в котором вторую плазменную дугу прямого действия используют для доставки к зоне расплава тепловых импульсов, электрически соединяя электрод горелки для плазменной дуги прямого действия (ПДПД-горелки) с отрицательным полюсом источника постоянного тока, а базовый материал - с положительным полюсом источника постоянного тока, и формируют импульсы постоянного тока с частотой в интервале от 1 Гц до 10 кГц. 6. Устройство для изготовления трехмерного объекта из металлического материала по технологии свободной формовки, содержащее сварочную горелку с интегрированным механизмом подачи проволоки для подачи проволоки из металлического материала,систему для позиционирования и перемещения несущей подложки относительно сварочной горелки и систему управления, способную считывать построенную методом компьютерного дизайна модель(КД-модель) объекта, подлежащего изготовлению, и использовать КД-модель для регулирования положения и перемещения системы для позиционирования и перемещения несущей подложки и для осуществления функционирования сварочной горелки с интегрированным механизмом подачи проволоки таким образом, чтобы обеспечить формирование физического объекта посредством наплавления на несущую подложку последовательных порций металлического материала,отличающееся тем, что несущая подложка выполнена из металлического материала, сходного с материалом объекта, подлежащего изготовлению,сварочная горелка содержит:i) первую горелку для плазменной дуги прямого действия (ПДПД-горелку), электрически соединенную с базовым материалом, иii) вторую горелку для плазменной дуги прямого действия (ПДПД-горелку), электрически соединенную с подаваемой проволокой из металлического материала,система управления способна обеспечивать независимое функционирование и регулирование первой ПДПД-горелки для формирования и поддержания зоны расплава в базовом материале в месте, на которое должен наноситься металлический материал, и обеспечивать функционирование и регулирование механизма подачи проволоки и второй ПДПДгорелки для осуществления расплавления подаваемого в требуемое положение металлического материала таким образом, чтобы обеспечить стекание металлического материала по каплям в зону расплава. 7. Устройство по п.6, в котором первая горелка для плазменной дуги прямого действия является горелкой для дуговой сварки вольфрамовым электродом в среде защитного газа (ДСВЭ-горелкой), электрически соединенной с источником постоянного тока таким образом, что электрод ДСВЭ-горелки является катодом, а базовый материал- анодом, а вторая горелка для плазменной дуги прямого действия является горелкой для любой обычной плазменной дуги прямого действия (ПДПД-горелкой), электрически соединенной с источником постоянного тока таким образом, что электрод ПДПД-горелки является катодом, а подаваемая проволока из металлического материала - анодом. 8. Устройство по п.6 или 7, в котором источниками постоянного тока для ДСВЭ-горелки и ПДПДгорелки являются два независимо регулируемых источника постоянного тока. 9. Устройство по п.6 или 7, в котором средство подачи проволоки представляет собой горелку для электрической дуговой сварки в среде газа, а подаваемая проволока выполнена из титана или титанового сплава и имеет диаметр 1,0, 1,6 или 2,4 мм. 10. Устройство по п.7, в котором электрод второй плазменной дуги прямого действия электрически соединен с отрицательным полюсом источника постоянного тока, а базовый материал электрически соединен с положительным полюсом источника постоянного тока, а потенциал источника постоянного тока сформирован в виде импульсов с частотой в интервале от 1 Гц до 10 кГц.

МПК / Метки

МПК: B23K 26/342, B22F 3/105

Метки: металлических, технологии, способ, свободной, тела, изготовления, формовкой, устройство, объектов, твердого, использованием

Код ссылки

<a href="https://eas.patents.su/10-24135-sposob-i-ustrojjstvo-dlya-izgotovleniya-metallicheskih-obektov-s-ispolzovaniem-tehnologii-izgotovleniya-tverdogo-tela-svobodnojj-formovkojj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для изготовления металлических объектов с использованием технологии изготовления твердого тела свободной формовкой</a>

Предыдущий патент: Способ получения многослойной стеклянной панели с трафаретной печатью, нанесенной с помощью трафаретной сетки с двумя слоями ткани

Следующий патент: Покрывающая композиция