Катализатор, используемый в синтезе фишера-тропша

Формула / Реферат

1. Катализатор для синтеза Фишера-Тропша, содержащий кобальт, марганец и по крайней мере один элемент, выбранный из группы лантана и фосфора, при этом относительные молярные соотношения элементов, содержащиеся в указанной композиции, представлены формулой

CoMnaLabPcMdOx

где М представляет собой один или более элементов, выбранных из группы, состоящей из щелочного металла, щелочно-земельного металла и переходного металла;

а составляет около 0,8-1,2;

b и/или с находятся в интервале от более 0 до около 0,005;

d находится в интервале от 0 до около 0,005;

х равен числу, определяемому требованиями валентности других присутствующих элементов,

при этом катализатор является катализатором без подложки.

2. Катализатор по п.1, в котором М выбирают из группы, состоящей из натрия (Na), калия (K), рубидия (Rb), цезия (Cs), магния (Mg), кальция (Са), стронция (Sr), бария (Ва), титана (Ti) и циркония (Zr).

3. Катализатор по п.1 или 2, содержащий кобальт, марганец, лантан и фосфор, в котором b находится в интервале от более 0 до около 0,005 и с находится в интервале от более 0 до около 0,005.

4. Катализатор по одному из пп.1-3, который дополнительно содержит связующее, выбранное из группы, состоящей из диоксида кремния, оксида алюминия, оксида титана, циркония, углерода и цеолита.

5. Способ получения катализатора по одному из пп.1-4, содержащий следующие стадии:

(a) получение раствора солей, содержащих кобальт и марганец, с образованием кобальт-марганцевого раствора;

(b) смешивание щелочного раствора с кобальт-марганцевым раствором с образованием осадка;

(c) смешивание раствора соли, содержащей лантан, и/или раствора соли, содержащей фосфор, и предпочтительно раствора соли, содержащей один или более элементов, выбранных из группы, состоящей из элементов щелочного металла, элементов щелочно-земельного металла и элементов переходного металла, с раствором, содержащим осадок, для образования модифицированного осадка;

(d) выделение модифицированного осадка из жидкости, промывание и сушка модифицированного осадка с образованием высушенного осадка;

(e) прокаливание высушенного на воздухе осадка с образованием прокаленного предшественника катализатора;

(f) взаимодействие прокаленного предшественника катализатора с восстанавливающим агентом.

6. Способ по п.5, в котором указанный восстанавливающий агент выбирают из группы, состоящей из водорода (Н2) и монооксида углерода (СО).

7. Способ получения потока продукта, содержащего смесь алифатических и ароматических углеводородов, синтезом Фишера-Тропша, включающий взаимодействие катализатора по одному из пп.1-4 со смесью синтез-газа.

8. Способ по п.7, в котором указанный катализатор содержится в реакторе с неподвижным слоем или реакторе с псевдоожиженным слоем.

9. Способ по п.7 или 8, в котором смесь синтез-газа содержит молярное отношение водорода (Н2) к монооксиду углерода (СО), равное около 1-4.

10. Способ по одному из пп.7-9, в котором синтез Фишера-Тропша выполняют при температуре реакции около 150-350°С, объемной скорости около 400-5000 ч-1 и давлении между атмосферным и около 5 МПа.

Текст

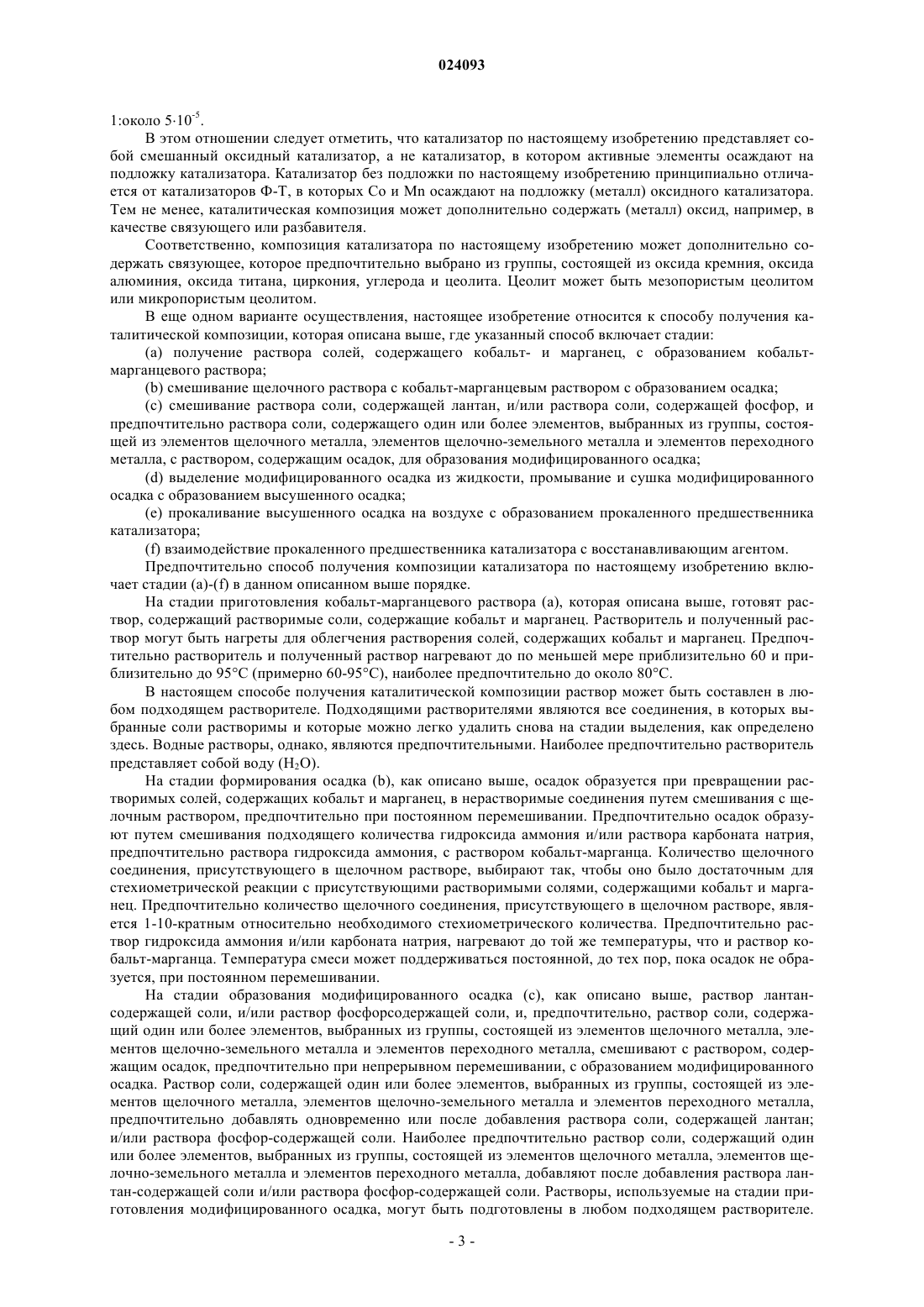

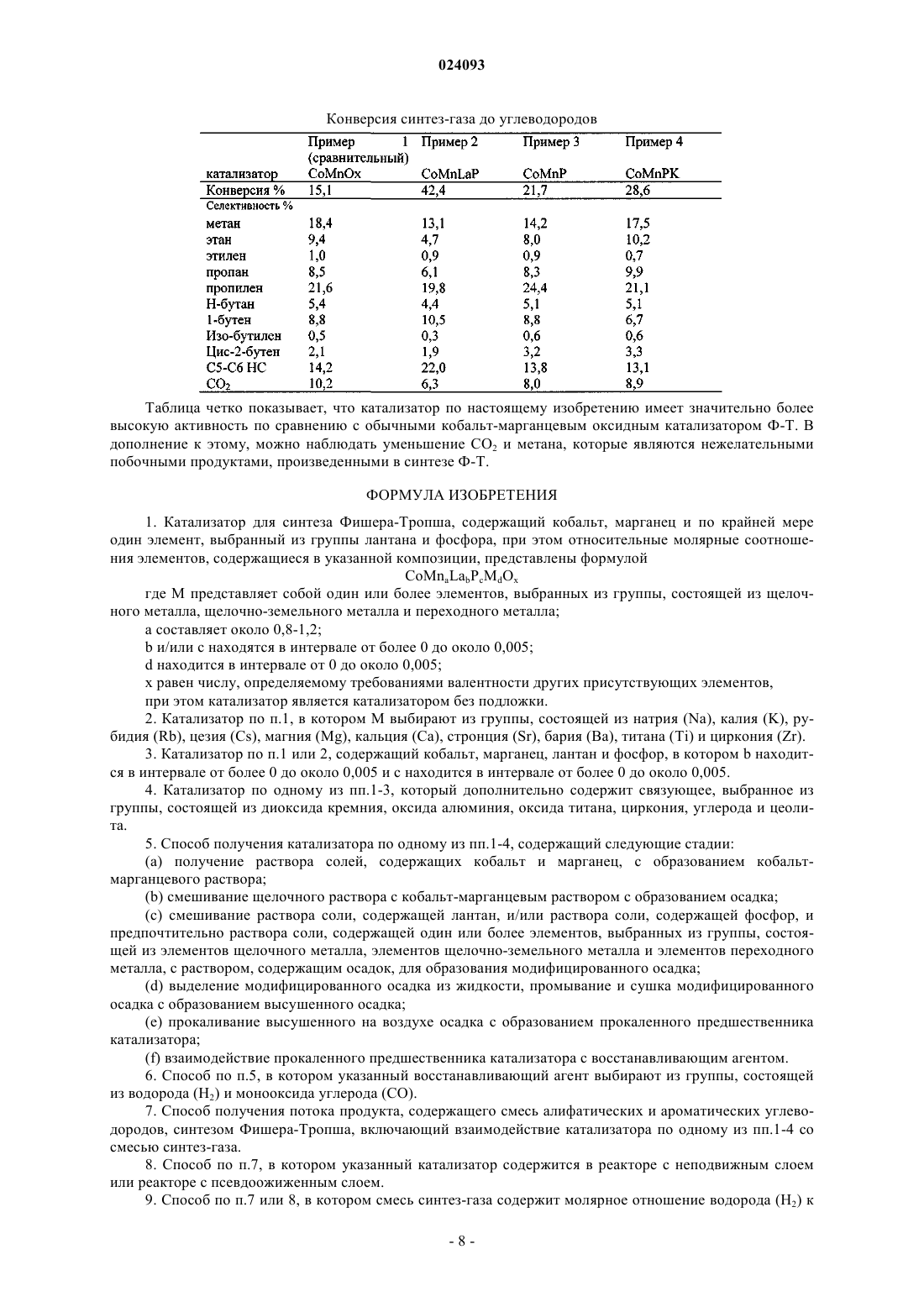

Изобретение относится к каталитической композиции, содержащей кобальт-марганцевый оксид,который модифицирован лантаном и/или фосфором и необязательно одним или более основными элементами, выбранными из группы, состоящей из щелочного металла, щелочно-земельного металла и переходного металла. Кроме того, изобретение относится к способу получения указанной каталитической композиции и к способу получения алифатических и ароматических углеводородов синтезом Фишера-Тропша с использованием указанной каталитической композиции.(71)(73) Заявитель и патентовладелец: САУДИ БЕЙСИК ИНДАСТРИЗ КОРПОРЕЙШН (SA) Изобретение относится к каталитической композиции, содержащей кобальт-марганцевый оксид,который модифицирован лантаном и/или фосфором и необязательно одним или более основными элементами, выбранными из группы, состоящей из щелочного металла, щелочно-земельного металла и переходного металла. Кроме того, изобретение относится к способу получения указанной каталитической композиции и к способу получения алифатических и ароматических углеводородов с использованием указанной каталитической композиции. Газообразные смеси, содержащие водород (Н 2) и монооксид углерода (СО), могут быть преобразованы в поток углеводородного продукта за счет каталитического способа, известного как синтез ФишераТропша (синтез Ф-Т). Наиболее распространенные катализаторы, используемые в синтезе ФишераТропша ("катализаторы Ф-Т"), основаны на Fe и/или Со, хотя катализаторы на основе Ni- и Ru также были описаны (см., например, США 4177203; Commereuc (1980), J. Chem. Soc., Chem Commun. 154-155;Okuhara (1981), J. Chem. Soc., Chem Commun. 1114-1115). Как правило, катализаторы на основе Ni являются относительно более селективными для производства метана, в то время как катализаторы на основе Со-, Fe- и Ru являются более селективными для углеводородов, имеющих по крайней мере два атома углерода (С 2+ углеводородов). Более того, селективность для углеводородов С 2+ может быть увеличена за счет уменьшения соотношения Н 2:СО, снижения температуры реакции и уменьшение давления в реакторе. Ранее было описано, что кобальт-марганцевые оксиды в качестве катализаторов без подложки могут быть использованы как катализатор Ф-Т, имеющей улучшенную селективность в отношении углеводородов С 3 и подавляющий селективность СН 4 (см. Van der Riet (1986), J. Chem. Soc. Chem. Commun 798-799 и Keyser (1998), Applied Catalysis 171:99-107). Композиция кобальт-марганцевого оксида без подложки, пригодная для использования в качестве катализатора Ф-Т, была получена способом, включающим стадии совместного осаждения оксидов кобальта и марганца из раствора, содержащего кобальт и марганец, кальцинирования осадка с образованием прокаленного предшественника катализатора и восстановления прокаленного предшественника катализатора с получением кобальт-марганцевой оксидной каталитической композиции (см. Colley (1988), Ind.Eng.Chem.Res. 27:1339-1344). Было обнаружено, что предшественник катализатора содержал смешанные шпинели CO2MnO4 и CO2Mn2O4. Восстановление предшественника катализатора привело к каталитической композиции без подложки, содержащей металлический Со, MnO и определенное количество смешанных шпинелей Co2MnO4 и CO2Mn2O4. Основным недостатком обычных кобальт-марганцевых оксидных катализаторов без подложки Ф-Т является их сравнительно низкая активность, приводящая к относительно низкой скорости конверсии синтез-газ (сингаза). Цель настоящего изобретения заключалась в создании усовершенствованного катализатора Фишера-Тропша (катализатора Ф-Т), имеющего превосходную каталитическую активность при сохранении высокой селективности в отношении углеводорода и низкой селективности в отношении диоксида углерода (СО 2) и метана (СН 4). Решение указанной выше проблемы достигается посредством осуществлений изобретения, как описано ниже и как охарактеризовано в формуле изобретения. Соответственно, настоящее изобретение предлагает каталитическую композицию, содержащую кобальт, марганец и по крайней мере один элемент, выбранный из группы лантана и фосфора, при этом относительные молярные соотношения элементов, содержащихся в указанной композиции, представлены формулойCoMnaLabPcMdOx где М представляет собой один или более элементов, выбранных из группы, состоящей из щелочного металла, щелочно-земельного металла и переходного металла; а составляет около 0,8-1,2;b и/или с находятся в интервале от более 0 до около 0,005;d находится в интервале от 0 до около 0,005; х равен числу, определяемому требованиями валентности других присутствующих элементов. В контексте настоящего изобретения неожиданно было обнаружено, что каталитическая активность обычного кобальт-марганцевого оксидного катализатора Ф-Т может быть значительно увеличена, когда указанный обычный катализатор модифицирован La и/или Р и необязательно одним или несколькими элементами, выбранными из группы, состоящей из щелочного металла, щелочно-земельного металла и переходного металла. Кроме того, было обнаружено, что катализатор по настоящему изобретению имеет пониженную селективность в отношении СО 2 и СН 4, которые представляют собой нежелательные побочные продукты синтеза Ф-Т. Таким образом, катализатор, предусмотренный настоящим изобретением,особенно подходит для преобразования смеси синтез-газа в поток продукта, содержащий углеводород. Соответственно, настоящее изобретение относится к модифицированному лантаном и/или фосфором кобальт-марганцевому оксидному катализатору без подложки (носителя), который после прокаливания и восстановления содержит смесь, содержащую металлический Со, MnO и смешанные шпинелиCO2MnO4 и CO2Mn2O4. В дополнение к этому, кобальт-марганцевый оксидный катализатор без подложки по настоящему изобретению может быть модифицирован одним или несколькими элементами, выбранными из группы, состоящей из щелочного металла, щелочно-земельного металла и переходного металла. Молярное соотношение Со:Mn составляет около 1:0,8-1,2 (отображено как CoMna, где а равно 0,81,2). Это означает, что молярное соотношение Со:Mn составляет от около 1:0,8 до около 1:1,2. Более предпочтительно, молярное соотношение Со:Mn составляет около 1:0,9-1,1. Наиболее предпочтительно,молярное отношение Со:Mn составляет примерно 1:1. Молярное соотношение Со:Mn, по-видимому, является очень важным для получения каталитической композиции, обладающей высокой селективностью в отношении легких олефинов и обладающих низкой селективностью в отношении метана. Относительное соотношение кобальта и марганца оказывает сильное воздействие на селективность катализатора в отношении углеводородов. Когда соотношении Со:Мо является слишком высоким, активность гидрирования катализатора повышается, приводя к увеличению селективности в отношении метана. Каталитическая композиция по настоящему изобретению содержит по меньшей мере один элемент,выбранный из группы, состоящей из лантана и фосфора. В одном осуществлении изобретения соответственно катализатор содержит лантан, но не содержит фосфор. В другом осуществлении изобретения катализатор содержит фосфор, но не содержит лантан. В предпочтительном осуществлении изобретения катализатор включает как лантан, так и фосфор. Количество лантана и/или фосфора, присутствующих в композиции катализатора, определяется за счет молярного соотношения кобальта относительно указанного лантана и/или фосфора в каталитической композиции. Мольное отношение Со:"по крайней мере один элемент, выбранный из группы, состоящей из La и Р" ("Co:La и/или Р") составляет 1:0-около 0,005 (указано как CoLabPc, где b и/или с находятся в интервале от более 0 до около 0,005). Термин "более 0" означает, что указанный элемент должен присутствовать в каталитической композиции. В случае, когда каталитическая композиция содержит La, молярное соотношение Co:La составляет вплоть до 1:около 0,005 (1:около 510-3, также отображено как CoLab, где b составляет от более 0 до около 0,005) и предпочтительно вплоть до 1:около 110-3. Предпочтительно молярное соотношение Co:La составляет по крайней мере 1:около 110-6 в случае,когда каталитическая композиция содержит La, более предпочтительно по меньшей мере 1:около 110-5,наиболее предпочтительно по крайней мере 1:около 510-5. В случае, когда каталитическая композиция содержит Р, молярное соотношение Со:Р составляет вплоть до 1:около 0,005 (1:около 510-3, также изображено как: СоРс, где с составляет от более 0 до около 0,005) и предпочтительно вплоть до 1:около 110-3. Предпочтительно мольное соотношение Со:Р составляет по крайней мере 1:около 110-6 в случае, когда каталитическая композиция содержит Р, более предпочтительно по меньшей мере 1:около 110-5, наиболее предпочтительно по крайней мере 1:около 510-5. Каталитическая композиция по настоящему изобретению дополнительно может содержать один или несколько дополнительных элементов, выбранных из группы, состоящей из элемента щелочного металла, элемента щелочно-земельного металла и элемента переходного металла (изображенные здесь как "М"). В контексте настоящего изобретения было обнаружено, что образование СО 2 и связанные с ними отложения кокса за счет реакции Будуа (Boudouard) может быть подавлено, когда каталитическая композиция дополнительно содержит один или более основных элементов, выбранных из группы, состоящей из элементов щелочных металлов, элементов щелочно-земельных металлов и элементов переходных металлов. Как используется здесь, термин "основной элемент" относится к элементу, который образует "основание Льюиса" (т.е. элемент, который способен обеспечить пару электронов и, следовательно, способных к координированию с кислотой Льюиса, с получением таким образом аддукта Льюиса) и/или "основание Бренстеда" (т.е. элемент, способный принимать протон от кислоты или соответствующих химических веществ) в каталитической композиции. Предпочтительно один или более щелочных металлов, которые могут быть включены в каталитическую композицию, выбирают из группы, состоящей из натрия (Na), калия (K), рубидия (Rb) и цезия(Cs), более предпочтительно выбранные из группы, состоящей из натрия (Na), калия (K) и цезия (Cs), а наиболее предпочтительно, представляет собой калий (K). Один или более щелочно-земельных металлов, которые могут быть включены в каталитическую композицию, предпочтительно выбирают из группы, состоящей из магния (Mg), кальция (Са), стронция (Sr) и бария (Ва), более предпочтительно выбирают из группы, состоящей из магния (Mg) и кальция (Са). Один или более элементов переходных металлов, которые могут быть включены в композицию катализатора по настоящему изобретению, предпочтительно выбирают из "4 группы Периодической таблицы", более предпочтительно выбирают из группы,состоящей из титана (Ti) и циркония (Zr). Количество элементов щелочного металла, щелочно-земельного металла и/или переходного металла ("М"), которые могут быть включены в композицию катализатора по настоящему изобретению, определяется молярным соотношением по отношению к кобальту, присутствующему в каталитической композиции. В случае, когда каталитическая композиция содержит М, молярное соотношение Со:М составляет вплоть до 1:около 0,005 (1:около 510-3, также изображено как: CoMd, где d составляет от более 0 до около 0,005) и предпочтительно вплоть до 1:около 110-3. Предпочтительно молярное соотношение Со:М составляет по меньшей мере 1:около 110-6 в случае, когда каталитическая композиция содержит М, более предпочтительно по меньшей мере 1:около 110-5, наиболее предпочтительно по крайней мере-2 024093 1:около 510-5. В этом отношении следует отметить, что катализатор по настоящему изобретению представляет собой смешанный оксидный катализатор, а не катализатор, в котором активные элементы осаждают на подложку катализатора. Катализатор без подложки по настоящему изобретению принципиально отличается от катализаторов Ф-Т, в которых Со и Mn осаждают на подложку (металл) оксидного катализатора. Тем не менее, каталитическая композиция может дополнительно содержать (металл) оксид, например, в качестве связующего или разбавителя. Соответственно, композиция катализатора по настоящему изобретению может дополнительно содержать связующее, которое предпочтительно выбрано из группы, состоящей из оксида кремния, оксида алюминия, оксида титана, циркония, углерода и цеолита. Цеолит может быть мезопористым цеолитом или микропористым цеолитом. В еще одном варианте осуществления, настоящее изобретение относится к способу получения каталитической композиции, которая описана выше, где указанный способ включает стадии:(b) смешивание щелочного раствора с кобальт-марганцевым раствором с образованием осадка;(c) смешивание раствора соли, содержащей лантан, и/или раствора соли, содержащей фосфор, и предпочтительно раствора соли, содержащего один или более элементов, выбранных из группы, состоящей из элементов щелочного металла, элементов щелочно-земельного металла и элементов переходного металла, с раствором, содержащим осадок, для образования модифицированного осадка;(d) выделение модифицированного осадка из жидкости, промывание и сушка модифицированного осадка с образованием высушенного осадка;(e) прокаливание высушенного осадка на воздухе с образованием прокаленного предшественника катализатора;(f) взаимодействие прокаленного предшественника катализатора с восстанавливающим агентом. Предпочтительно способ получения композиции катализатора по настоящему изобретению включает стадии (а)-(f) в данном описанном выше порядке. На стадии приготовления кобальт-марганцевого раствора (а), которая описана выше, готовят раствор, содержащий растворимые соли, содержащие кобальт и марганец. Растворитель и полученный раствор могут быть нагреты для облегчения растворения солей, содержащих кобальт и марганец. Предпочтительно растворитель и полученный раствор нагревают до по меньшей мере приблизительно 60 и приблизительно до 95 С (примерно 60-95 С), наиболее предпочтительно до около 80 С. В настоящем способе получения каталитической композиции раствор может быть составлен в любом подходящем растворителе. Подходящими растворителями являются все соединения, в которых выбранные соли растворимы и которые можно легко удалить снова на стадии выделения, как определено здесь. Водные растворы, однако, являются предпочтительными. Наиболее предпочтительно растворитель представляет собой воду (Н 2 О). На стадии формирования осадка (b), как описано выше, осадок образуется при превращении растворимых солей, содержащих кобальт и марганец, в нерастворимые соединения путем смешивания с щелочным раствором, предпочтительно при постоянном перемешивании. Предпочтительно осадок образуют путем смешивания подходящего количества гидроксида аммония и/или раствора карбоната натрия,предпочтительно раствора гидроксида аммония, с раствором кобальт-марганца. Количество щелочного соединения, присутствующего в щелочном растворе, выбирают так, чтобы оно было достаточным для стехиометрической реакции с присутствующими растворимыми солями, содержащими кобальт и марганец. Предпочтительно количество щелочного соединения, присутствующего в щелочном растворе, является 1-10-кратным относительно необходимого стехиометрического количества. Предпочтительно раствор гидроксида аммония и/или карбоната натрия, нагревают до той же температуры, что и раствор кобальт-марганца. Температура смеси может поддерживаться постоянной, до тех пор, пока осадок не образуется, при постоянном перемешивании. На стадии образования модифицированного осадка (с), как описано выше, раствор лантансодержащей соли, и/или раствор фосфорсодержащей соли, и, предпочтительно, раствор соли, содержащий один или более элементов, выбранных из группы, состоящей из элементов щелочного металла, элементов щелочно-земельного металла и элементов переходного металла, смешивают с раствором, содержащим осадок, предпочтительно при непрерывном перемешивании, с образованием модифицированного осадка. Раствор соли, содержащей один или более элементов, выбранных из группы, состоящей из элементов щелочного металла, элементов щелочно-земельного металла и элементов переходного металла,предпочтительно добавлять одновременно или после добавления раствора соли, содержащей лантан; и/или раствора фосфор-содержащей соли. Наиболее предпочтительно раствор соли, содержащий один или более элементов, выбранных из группы, состоящей из элементов щелочного металла, элементов щелочно-земельного металла и элементов переходного металла, добавляют после добавления раствора лантан-содержащей соли и/или раствора фосфор-содержащей соли. Растворы, используемые на стадии приготовления модифицированного осадка, могут быть подготовлены в любом подходящем растворителе. Водные растворы, однако, являются предпочтительными. Наиболее предпочтительно растворителем является вода (Н 2 О). На стадии выделения осадка (d), которая описана здесь выше, модифицированный осадок (т.е. твердая фаза смеси, которая образуется после завершения стадии формирования модифицированного осадка (с выделяют из жидкости (т.е. жидкой фазы смеси, которая образуется после завершения стадии формирования модифицированного осадка (с с использованием любого обычного способа, который позволяет отделить осадок от растворителя. Подходящие способы включают в себя, но не ограничиваются ими, фильтрацию, декантацию и центрифугирование. Затем полученный осадок промывают с использованием растворителя, в котором готовили растворы, предпочтительно с водой, наиболее предпочтительно, с дистиллированной водой. Модифицированный осадок затем сушат, предпочтительно при около 110-120 С в течение 4-16 ч, с образованием высушенного осадка. На стадии прокаливания (е), которая описана здесь выше, высушенный осадок прокаливают на воздухе с получением прокаленного предшественника катализатора. Предпочтительно высушенный осадок прокаливают при около 500-600 С в течение 4-24 ч. Прокаленный, но не восстановленный, катализатор в основном содержит шпинель Co2MnO4. После прокаливания прокаленный предшественник катализатора предпочтительно формируют в гранулы с использованием любого традиционного способа. Указанные гранулы могут быть затем просеяны с получением частиц одинакового размера. Указанные частицы могут иметь размеры в интервале около 0,65-0,85 мм. На стадии восстановления (f), которая описана здесь выше, прокаленный предшественник катализатора подвергают взаимодействию с восстанавливающим агентом. Это делают для того, чтобы частично восстановить содержащийся Со до его металлического состояния и привести к образованию катализатора, содержащего кобальт-марганцевый оксид, как определено здесь. В дополнение к этому, каталитическая композиция содержит металлический Со, нанесенный на MnO в конце стадии восстановления. Следовательно, MnO не восстанавливают полностью в металлический Mn. Соответственно, композиция катализатора по настоящему изобретению, в том числе содержащая металлический кобальт, MnO и смешанные шпинели, имеющие формулу CO2MnO4 и CO2Mn2O2, может быть получена путем описанного здесь способа получения каталитической композиции после того как "стадия восстановления" закончена. Соответственно, стадия восстановления является очень важной для способа получения каталитической композиции настоящего изобретения. Когда стадию восстановления проводят слишком мягко, недостаточное количество Со восстанавливают до его металлического состояния. Когда стадию восстановления проводят слишком жестко, каталитическая композиция содержит недостаточное количество "кобальт-марганцевого оксида" и/или MnO. Специалист в данной области может легко определить, что катализатор, полученный каталитической композицией, включает металлический кобальт, MnO и кобальтмарганцевый оксид с помощью стандартных аналитических методов, включающих рентгеновскую дифракцию. Любой подходящий восстанавливающий агент может быть использован на стадии восстановления по данному изобретению. Предпочтительно стадию восстановления проводят с использованием восстанавливающего агента в газовой фазе. Предпочтительный восстанавливающий агент выбирают из группы,состоящей из водорода (Н 2) и монооксида углерода (СО). Восстановление можно проводить при температуре окружающей среды или при повышенной температуре. Предпочтительно восстановление осуществляют при температуре по меньшей мере около 300 С, более предпочтительно по меньшей мере около 350 и до около 500 С, более предпочтительно до около 450 С. Предпочтительно прокаленный предшественник катализатора подвергают взаимодействию с восстанавливающим агентом по крайней мере около 14 ч, более предпочтительно по меньшей мере приблизительно 16 ч и до примерно 24 ч, более предпочтительно до около 20 ч. Предпочтительно стадию восстановления проводят "in situ". Термин "in situ" хорошо известен в области химической технологии и относится к промышленной работе установок или процедур, которые выполняются на месте. Например, использованные катализаторы в промышленных реакторах могут быть регенерированы на месте (in situ), без удаления из реакторов, см., например, WO 03/041860 иWO 03/076074. В контексте настоящего изобретения, соответственно, каталитическая композиция, которую восстанавливают на месте, относится к каталитической композиции, где стадию восстановления выполняют на месте, т.е. в том же отделении (отсеке), которое располагается последним в установке способа, в которой проходит катализируемый способ. В одном варианте осуществления изобретения, стадию восстановления, которая определена здесь, выполняют, в то время как "прокаленный предшественник катализатора" уже присутствует в отделении катализатора, которое находится в установке способа,где каталитическая композиция должна использоваться. В другом варианте осуществления изобретения,стадию восстановления, которая определена здесь, выполняют, в то время как "прокаленный предшественник катализатора", уже присутствует в отделении катализатора, которое может быть непосредственно помещено в указанную установку способа. В дополнительном варианте осуществления настоящего изобретения предложена каталитическая композиция, полученная за счет описанного выше способа получения каталитической композиции. Со-4 024093 ответственно, настоящее изобретение относится к композиции, полученной способом, содержащим стадии:(b) смешивание щелочного раствора с кобальт-марганцевым раствором с образованием осадка;(с) смешивание раствора соли, содержащей лантан, и/или раствора соли, содержащей фосфор, и предпочтительно раствора соли, содержащего один или более элементов, выбранных из группы, состоящей из элементов щелочного металла, элементов щелочно-земельного металла и элементов переходного металла, с раствором, содержащим осадок, чтобы сформировать модифицированный осадок;(d) выделение модифицированного осадка из жидкости, промывание и сушку модифицированного осадка с образованием высушенного осадка;(e) прокаливание высушенного на воздухе осадка с образованием прокаленного предшественника катализатора;(f) введение в контакт прокаленного предшественника катализатора с восстанавливающим агентом. В еще одном варианте осуществления настоящее изобретение относится к способу получения потока продукта, содержащего смесь алифатических и ароматических углеводородов, включающий взаимодействие каталитической композиции, которая описана здесь, с газообразной смесью, содержащей водород и монооксид углерода (смесь синтез-газа). Поток продукта, содержащий смесь алифатических и ароматических углеводородов, предпочтительно получают путем синтеза Фишера-Тропша. Термины "алифатические углеводороды" и "ароматические углеводороды" хорошо известны в данной области. Соответственно, "алифатические углеводороды" относится к ациклическим или циклическим, насыщенным или ненасыщенным углеводородным соединениям, которые не являются ароматическими углеводородами. Термин "ароматические углеводороды" относится к циклически сопряженным углеводородам со стабильностью (из-за делокализации), которая значительно больше, чем стабильность гипотетической локализованной структуры (например, Кекуле (Kekul) структуры). Наиболее распространенный способ определения ароматичности данного углеводорода заключается в наблюдении диатропность в спектре 1 Н ЯМР. В контексте настоящего изобретения было неожиданно обнаружено, что, по существу, никакого воска не образуется в способе синтеза Фишера-Тропша по настоящему изобретению. Кроме того, было обнаружено, что селективность в отношении низших углеводородов, имеющих от 2 до 5 атомов углерода(С 2-С 5 НС), и ароматических углеводородов увеличивается. В способе осуществления настоящего изобретения каталитическая композиция предпочтительно содержится в реакторе с неподвижным слоем или в реакторе с псевдоожиженным слоем. Предпочтительно смесь синтез-газ содержит водород (Н 2) и монооксид углерода (СО) при молярном соотношении приблизительно 1-4 (а именно, Н 2:СО составляет 1:около 1-4). Термин "смесь синтезгаза", используемый здесь, относится к газовой смеси, по существу, состоящей из водорода (Н 2) и монооксида углерода (СО). Смесь синтез-газа, которую используют в качестве сырьевого потока в настоящем способе получения алифатических и ароматических углеводородов, может содержать до 10 мол.% других компонентов, таких как СО 2 и низшие углеводороды (низшие НС). Указанные другие компоненты могут быть побочными продуктами или непрореагировавшими продуктами, полученными в способе,используемом для получения смеси синтез-газа. Предпочтительно смесь синтез-газа, по существу, не содержит молекулярный кислород (О 2). Как используется здесь, термин "смесь синтез-газа, не содержащая по существу О 2" относится к смеси синтез-газа, которая содержит такие низкие количества О 2, что содержащийся О 2 не мешает реакции синтеза Фишера-Тропша. Предпочтительно смесь синтез-газа содержит не более 1 мол.% О 2, более предпочтительно не более чем 0,5 мол.% О 2 и наиболее предпочтительно не более чем 0,4 мол.% О 2. Условия способа, используемые в способе по настоящему изобретению, могут быть легко определены специалистом в данной области техники, см. Dry (2004), Stud. Surf. Sci. Catal. 152:197-230 в"Fischer-Tropsch technology" eds. Steynberg and Dry. Таким образом, синтез Фишера-Тропша осуществляют при температуре реакции около 150-350 С, объемной скорости примерно 400-5000 ч-1, предпочтительно примерно 2000 ч-1 и давлении от атмосферного до примерно 5 МПа. Катализатор может быть стабилизирован в течение 80-100 ч при температуре около 150-350 С перед фактическим использованием. В этом отношении следует отметить, что условия реакции оказывают заметное влияние на каталитическую производительность. Как сообщалось, селективность на углеродной основе, по существу, является функцией вероятности роста цепи, , см. Dry (2004), loc.cit. Контроль селективности продукта в значительной степени определяется факторами, которые влияют на величину . Основными факторами являются температура реакции, состав газа и, более конкретно, парциальные давления различных газов при взаимодействии с катализатором внутри реактора. В целом путем манипулирования этими факторами высокая степень гибкости может быть получена относительно типа продукта и углеродного диапазона. Увеличение рабочей температуры синтеза Ф-Т сдвигает профиль селективности к продуктам с более низким числом атомов углерода. Десорбция роста поверхностных частиц является одной из основных стадий обрыва цепи и так как десорбция является эндотермическим процессом, то более высокая температура должна увеличить скорость десорбции, что приведет к смещению к продуктам с более низкой молекулярной массой. Аналогично, чем выше парциальное давление СО, тем больше поверхность катализатора покрыта адсорбированными мономерами. Чем ниже покрытие частично гидрогенизированными мономерами СО, тем выше ожидается вероятность роста цепи, см. также Mirzaei et al., Adv. Phys. Chem.,2009, 1-12. Соответственно, две ключевые стадии, ведущие к обрыву цепи, представляют собой десорбцию цепей с получением алкенов и гидрирование цепей с получением алканов. В еще одном варианте осуществления настоящее изобретение относится к способу получения потока продукта, содержащего смесь алифатических и ароматических углеводородов, включающий способ получения каталитической композиции, как здесь выше описано, и взаимодействие полученной каталитической композиции со смесью синтез-газа. В настоящем изобретении поток продукта, содержащий смесь алифатических и ароматических углеводородов, предпочтительно получают путем синтеза Фишера-Тропша. Соответственно, настоящее изобретение относится к способу получения потока продукта, содержащего смесь алифатических и ароматических углеводородов, предпочтительно, синтезом ФишераТропша, включающему:(b) смешивание раствора гидроксида аммония или карбоната натрия с кобальт-марганцевым раствором с образованием осадка;(c) смешивание раствора соли, содержащей лантан, и/или раствора соли, содержащей фосфор, и,предпочтительно, раствора соли, содержащего один или более элементов, выбранных из группы, состоящей из элементов щелочного металла, элементов щелочно-земельного металла и элементов переходного металла, с раствором, содержащим осадок, чтобы сформировать модифицированный осадок;(d) выделение модифицированного осадка из жидкости, промывание и сушка модифицированного осадка с образованием высушенного осадка;(e) прокаливание высушенного осадка на воздухе с образованием прокаленного предшественника катализатора;(f) взаимодействие прокаленного предшественника катализатора с восстанавливающим агентом,чтобы получить каталитическую композицию;(g) взаимодействие полученной каталитической композиции со смесью синтез-газа. Примеры осуществления настоящего изобретения Настоящее изобретение теперь будет более подробно описано в следующих неограничивающих примерах. Пример 1 (сравнительный).CoMnOx 100 мл Со и Mn (1 M растворы) предварительно смешивали и нагревали до 80 С в круглодонной колбе. Раствор гидроксида аммония (5,6 М/л), предварительно нагретый до 80 С, добавляли к раствору нитрата, который непрерывно перемешивали, при этом температуру поддерживали при 80 С. Показатель рН варьировали от 2,80 до 8.0. Выпавшие осадки сначала фильтровали и затем промывали несколько раз теплой дистиллированной водой. Выпавшие осадки затем сушили при 110 С в течение 16 ч, чтобы получить вещество, обозначенное как высушенный осадок. Указанный высушенный осадок затем прокаливали на воздухе при 500-600 С в течение 24 ч для получения прокаленного предшественника катализатора. Прокаленный предшественник катализатора осаждали и просеивали, получая частицы размером 0,650,85 мм. Прокаленные частицы предшественника (0,5 г) загружали в лабораторный реактор с неподвижным слоем. Предшественник катализатора затем восстанавливали in situ при 400 С в течение 16 ч в атмосфере водорода (GHSV = 600 ч-1). Температуру понижали до комнатной температуры и синтез-газ вводили в течение реакции. Давление увеличивали до 600 кПа (6 бар) при GHSV = 600 ч-1 (где GHSV - объемная скорость подачи сырья). Период стабилизации в течение 100 ч после инициации синтеза Ф-Т допускали перед сбором данных массового баланса. Калиброванные GC использовали для определения продуктов и массового баланса. Полученные результаты приведены в таблице, представленной далее. Имеющиеся значения были рассчитаны следующим образом. Конверсия. Указание активности катализатора определяли за счет степени превращения монооксида углерода или, для более активных катализаторов, по степени уменьшения объема газообразных реагентов (с использованием азота в качестве внутреннего стандарта). Основное использованное уравнение: Конверсия % = Моли COin - моли COout/моли COin100/1,где COin - количество СО на входе;COout - количество СО на выходе. Селективность. Во-первых, различный ответ детектора на каждый компонент продукта был преобразован в% об./об. путем умножения на он-лайн калибровочные коэффициенты. Затем они были преобразованы в моли, посредством учета потока из внутреннего стандарта, молей потока исходного сырья и времени в часах. Моли каждого продукта были преобразованы в моль-%, а селективность-% измерялась, принимая во внимание число атомов углерода. Пример 2.CoMnLaP (содержащий 0,1% по весу La и 0,03% по весу Р). 100 мл Со и Mn (1M растворы) предварительно смешивали и нагревали до 80 С в круглодонной колбе. Раствор гидроксида аммония (5,6 М/л), предварительно нагретый до 80 С, был добавлен к раствору нитрата, который непрерывно перемешивали, при этом температуру поддерживали при 80 С. Показатель рН варьировали от 2,80 до 8,0. Необходимое количество нитрата лантана (0,0117 г) растворяли в 3,4 мл дистиллированной воды и медленно добавляли в CoMn осадок катализатора (5 г) с последующим добавлением 0,0064 г фосфата аммония, растворенного в 3,4 мл дистиллированной воды. Полученный осадок тщательно перемешивали до получения однородной смеси. Вещество сушили при 110 С в течение 16-24 ч и прокаливали при 500-600 С в течение 24 ч. Прокаленный предшественник катализатора осаждали и просеивали, получая частицы размером 0,65-0,85 мм. Прокаленный предшественник катализатора (0,5 г) загружали в лабораторный реактор с неподвижным слоем. Катализатор затем восстанавливали in situ и испытывали при тех же условиях реакции, как описано в примере 1 (СО/Н 2 = 1/1, Т = 220 С, Р = 600 кПа (6 бар) и GHSV = 600 ч-1). Данные были получены, как описано в примере 1. Полученные результаты приведены в таблице далее. Пример 3.CoMnP (содержащий 0,05% по весу Р). 100 мл Со и Mn (1M растворы) предварительно смешивали и нагревали до 80 С в круглодонной колбе. Раствор гидроксида аммония (5,6 М/л), предварительно нагретый до 80 С, был добавлен к раствору нитрата, который непрерывно перемешивали, при этом температуру поддерживали при 800 С. Величину рН варьировали от 2,80 до 8,0. Требуемое количество фосфата аммония (0,0107 г), растворенного в 3,4 мл дистиллированной воды, медленно добавляли в CoMn осадок катализатора (5 г). Полученный осадок тщательно перемешивали до получения однородной смеси. Вещество сушили при 110 С в течение 16-24 ч и прокаливали при 500-600 С в течение 24 ч. Прокаленный предшественник катализатора осаждали и просеивали, получая частицы размером 0,65-0,85 мм. Прокаленный предшественник катализатора (0,5 г) загружали в лабораторный реактор с неподвижным слоем. Катализатор затем восстанавливали in situ и испытывали при тех же условиях реакции, как описано в примере 1 (СО/Н 2 = 1/1, Т = 220 С, Р = 600 кПа (6 бар) и GHSV = 600 ч-1). Данные были получены, как описано в примере 1. Полученные результаты приведены в таблице, представленной далее. Пример 4.CoMnPK (содержащий 0,05% по весу Р и 0,15% по весу K). 100 мл Со и Mn (1M растворов) предварительно смешивали и нагревали до 80 С в круглодонной колбе. Раствор гидроксида аммония (5,6 М/л), предварительно нагретый до 80 С, был добавлен к раствору нитрата, который непрерывно перемешивали, при этом температуру поддерживали при 800 С. Величину рН варьировали от 2,80 до 8,0. Требуемое количество фосфата аммония (0,0043 г), растворенного в 3,4 мл дистиллированной воды, медленно добавляли в CoMn осадок катализатора (5 г). Необходимое количество ацетата калия (0,076 г), растворенного в 3,4 мл дистиллированной воды, медленно добавляли в CoMnP осадок катализатора (5 г). Полученный осадок тщательно перемешивали до получения однородной смеси. Вещество сушили при 110 С в течение 16-24 ч и прокаливали при 500-600 С в течение 24 ч. Прокаленный предшественник катализатора осаждали и просеивали, получая частицы размером 0,65-0,85 мм. Прокаленный предшественник катализатора (0,5 г) загружали в лабораторный реактор с неподвижным слоем. Катализатор затем восстанавливали in situ и испытывали при тех же условиях реакции, как описано в примере 1 (СО/Н 2 = 1/1, Т = 220 С, Р = 600 кПа (6 бар) и GHSV = 600 ч-1). Данные были получены, как описано в примере 1. Полученные результаты приведены в таблице, представленной далее. Таблица четко показывает, что катализатор по настоящему изобретению имеет значительно более высокую активность по сравнению с обычными кобальт-марганцевым оксидным катализатором Ф-Т. В дополнение к этому, можно наблюдать уменьшение СО 2 и метана, которые являются нежелательными побочными продуктами, произведенными в синтезе Ф-Т. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Катализатор для синтеза Фишера-Тропша, содержащий кобальт, марганец и по крайней мере один элемент, выбранный из группы лантана и фосфора, при этом относительные молярные соотношения элементов, содержащиеся в указанной композиции, представлены формулойCoMnaLabPcMdOx где М представляет собой один или более элементов, выбранных из группы, состоящей из щелочного металла, щелочно-земельного металла и переходного металла; а составляет около 0,8-1,2;b и/или с находятся в интервале от более 0 до около 0,005;d находится в интервале от 0 до около 0,005; х равен числу, определяемому требованиями валентности других присутствующих элементов,при этом катализатор является катализатором без подложки. 2. Катализатор по п.1, в котором М выбирают из группы, состоящей из натрия (Na), калия (K), рубидия (Rb), цезия (Cs), магния (Mg), кальция (Са), стронция (Sr), бария (Ва), титана (Ti) и циркония (Zr). 3. Катализатор по п.1 или 2, содержащий кобальт, марганец, лантан и фосфор, в котором b находится в интервале от более 0 до около 0,005 и с находится в интервале от более 0 до около 0,005. 4. Катализатор по одному из пп.1-3, который дополнительно содержит связующее, выбранное из группы, состоящей из диоксида кремния, оксида алюминия, оксида титана, циркония, углерода и цеолита. 5. Способ получения катализатора по одному из пп.1-4, содержащий следующие стадии:(b) смешивание щелочного раствора с кобальт-марганцевым раствором с образованием осадка;(c) смешивание раствора соли, содержащей лантан, и/или раствора соли, содержащей фосфор, и предпочтительно раствора соли, содержащей один или более элементов, выбранных из группы, состоящей из элементов щелочного металла, элементов щелочно-земельного металла и элементов переходного металла, с раствором, содержащим осадок, для образования модифицированного осадка;(d) выделение модифицированного осадка из жидкости, промывание и сушка модифицированного осадка с образованием высушенного осадка;(e) прокаливание высушенного на воздухе осадка с образованием прокаленного предшественника катализатора;(f) взаимодействие прокаленного предшественника катализатора с восстанавливающим агентом. 6. Способ по п.5, в котором указанный восстанавливающий агент выбирают из группы, состоящей из водорода (Н 2) и монооксида углерода (СО). 7. Способ получения потока продукта, содержащего смесь алифатических и ароматических углеводородов, синтезом Фишера-Тропша, включающий взаимодействие катализатора по одному из пп.1-4 со смесью синтез-газа. 8. Способ по п.7, в котором указанный катализатор содержится в реакторе с неподвижным слоем или реакторе с псевдоожиженным слоем. 9. Способ по п.7 или 8, в котором смесь синтез-газа содержит молярное отношение водорода (Н 2) к монооксиду углерода (СО), равное около 1-4. 10. Способ по одному из пп.7-9, в котором синтез Фишера-Тропша выполняют при температуре реакции около 150-350 С, объемной скорости около 400-5000 ч-1 и давлении между атмосферным и около 5 МПа.

МПК / Метки

МПК: B01J 37/03, B01J 23/889, C07C 1/04, B01J 37/16, C10G 2/00

Метки: катализатор, используемый, синтезе, фишера-тропша

Код ссылки

<a href="https://eas.patents.su/10-24093-katalizator-ispolzuemyjj-v-sinteze-fishera-tropsha.html" rel="bookmark" title="База патентов Евразийского Союза">Катализатор, используемый в синтезе фишера-тропша</a>

Предыдущий патент: Система передачи телеметрической информации

Следующий патент: Способ контроля состояния магистральных трубопроводов

Случайный патент: Производные триазола ii