Полимер этилена, пленка и способ полимеризации

Номер патента: 2321

Опубликовано: 25.04.2002

Авторы: Мюле Майкл Е., Люй Цинтай, Ваугхан Джордж А., Меррилл Натали А.

Формула / Реферат

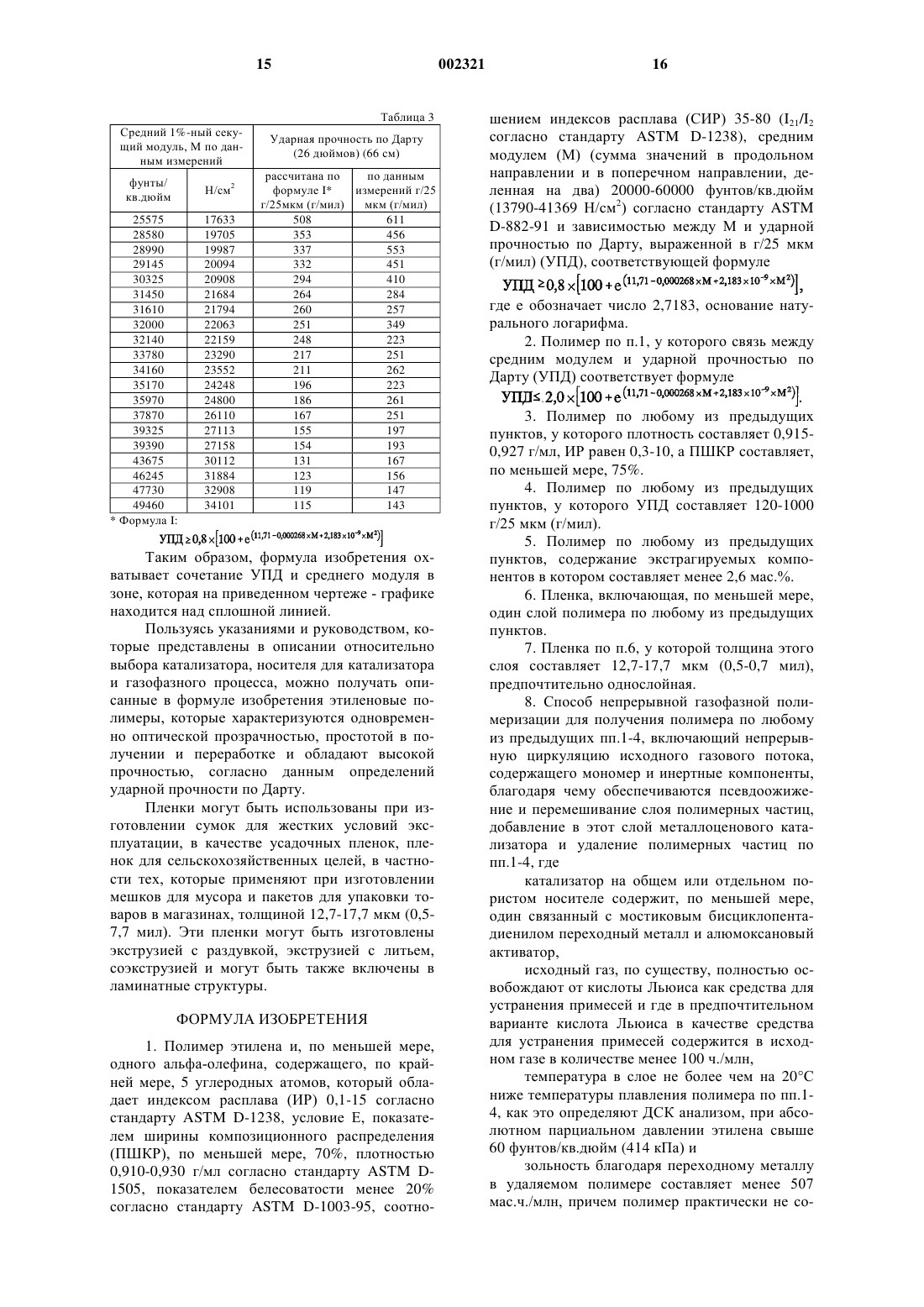

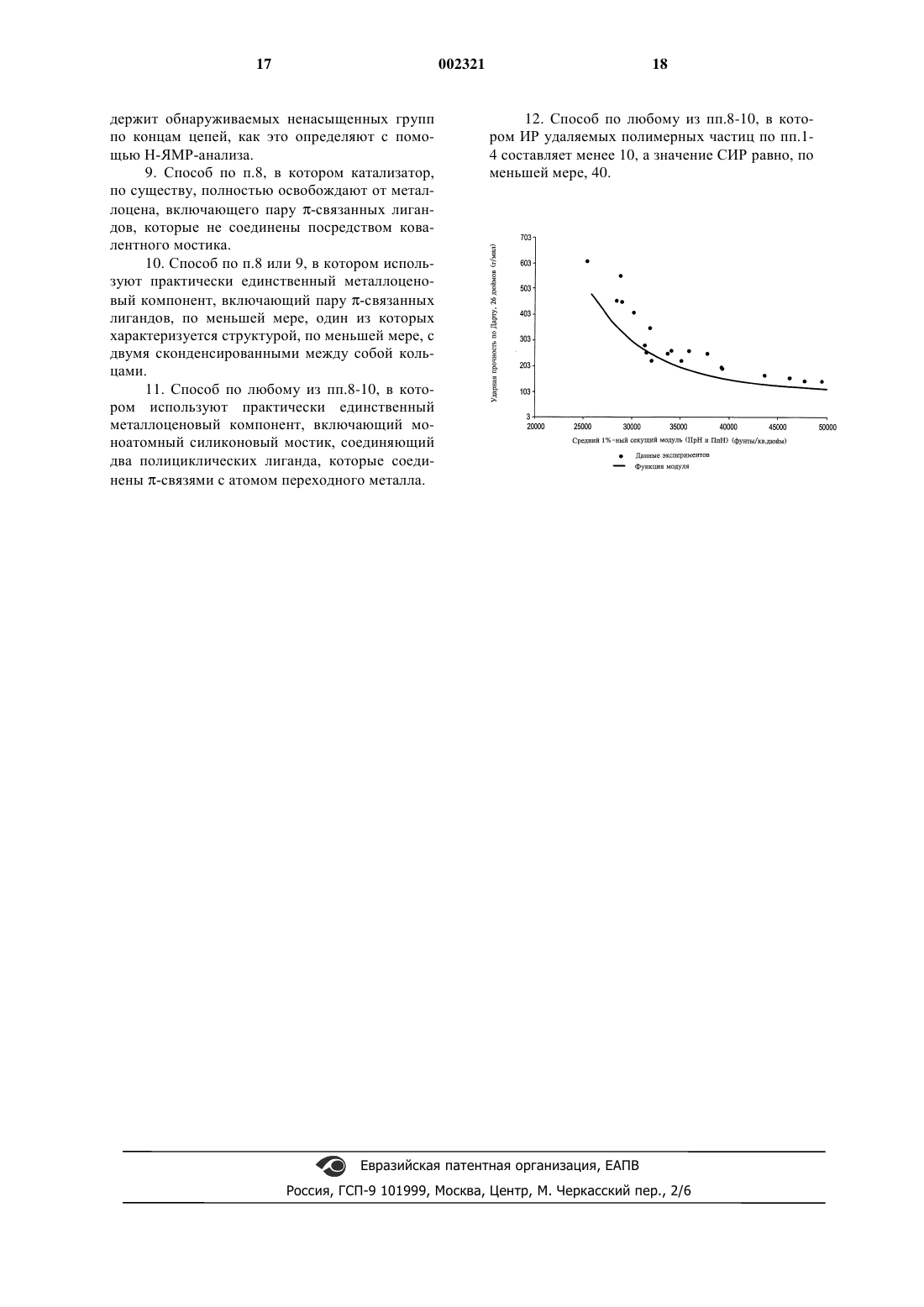

1. Полимер этилена и, по меньшей мере, одного альфа-олефина, содержащего, по крайней мере, 5 углеродных атомов, который обладает индексом расплава (ИР) 0,1-15 согласно стандарту ASTM D-1238, условие Е, показателем ширины композиционного распределения (ПШКР), по меньшей мере, 70%, плотностью 0,910-0,930 г/мл согласно стандарту ASTM D-1505, показателем белесоватости менее 20% согласно стандарту ASTM D-1003-95, соотношением индексов расплава (СИР) 35-80 (I21/I2 согласно стандарту ASTM D-1238), средним модулем (М) (сумма значений в продольном направлении и в поперечном направлении, деленная на два) 20000-60000 фунтов/кв.дюйм (13790-41369 Н/см2) согласно стандарту ASTM D-882-91 и зависимостью между М и ударной прочностью по Дарту, выраженной в г/25 мкм (г/мил) (УПД), соответствующей формуле

где е обозначает число 2,7183, основание натурального логарифма.

2. Полимер по п.1, у которого связь между средним модулем и ударной прочностью по Дарту (УПД) соответствует формуле

3. Полимер по любому из предыдущих пунктов, у которого плотность составляет 0,915-0,927 г/мл, ИР равен 0,3-10, а ПШКР составляет, по меньшей мере, 75%.

4. Полимер по любому из предыдущих пунктов, у которого УПД составляет 120-1000 г/25 мкм (г/мил).

5. Полимер по любому из предыдущих пунктов, содержание экстрагируемых компонентов в котором составляет менее 2,6 мас.%.

6. Пленка, включающая, по меньшей мере, один слой полимера по любому из предыдущих пунктов.

7. Пленка по п.6, у которой толщина этого слоя составляет 12,7-17,7 мкм (0,5-0,7 мил), предпочтительно однослойная.

8. Способ непрерывной газофазной полимеризации для получения полимера по любому из предыдущих пп.1-4, включающий непрерывную циркуляцию исходного газового потока, содержащего мономер и инертные компоненты, благодаря чему обеспечиваются псевдоожижение и перемешивание слоя полимерных частиц, добавление в этот слой металлоценового катализатора и удаление полимерных частиц по пп.1-4, где

катализатор на общем или отдельном пористом носителе содержит, по меньшей мере, один связанный с мостиковым бисциклопентадиенилом переходный металл и алюмоксановый активатор,

исходный газ, по существу, полностью освобождают от кислоты Льюиса как средства для устранения примесей и где в предпочтительном варианте кислота Льюиса в качестве средства для устранения примесей содержится в исходном газе в количестве менее 100 ч./млн,

температура в слое не более чем на 20шС ниже температуры плавления полимера по пп.1-4, как это определяют ДСК анализом, при абсолютном парциальном давлении этилена свыше 60 фунтов/кв.дюйм (414 кПа) и

зольность благодаря переходному металлу в удаляемом полимере составляет менее 507 мас.ч./млн, причем полимер практически не содержит обнаруживаемых ненасыщенных групп по концам цепей, как это определяют с помощью Н-ЯМР-анализа.

9. Способ по п.8, в котором катализатор, по существу, полностью освобождают от металлоцена, включающего пару p-связанных лигандов, которые не соединены посредством ковалентного мостика.

10. Способ по п.8 или 9, в котором используют практически единственный металлоценовый компонент, включающий пару p-связанных лигандов, по меньшей мере, один из которых характеризуется структурой, по меньшей мере, с двумя сконденсированными между собой кольцами.

11. Способ по любому из пп.8-10, в котором используют практически единственный металлоценовый компонент, включающий моноатомный силиконовый мостик, соединяющий два полициклических лиганда, которые соединены p -связями с атомом переходного металла.

12. Способ по любому из пп.8-10, в котором ИР удаляемых полимерных частиц по пп.1-4 составляет менее 10, а значение СИР равно, по меньшей мере, 40.

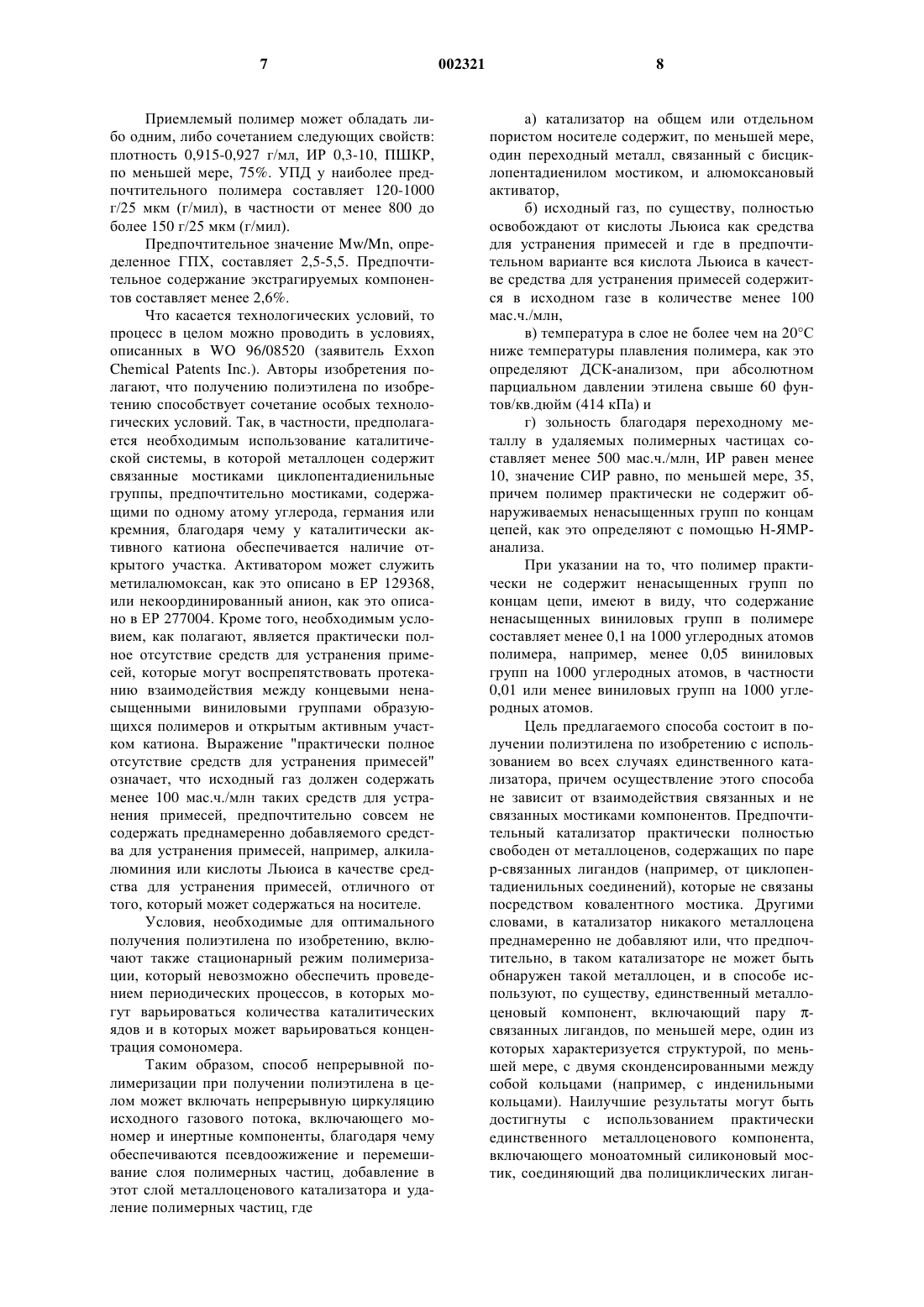

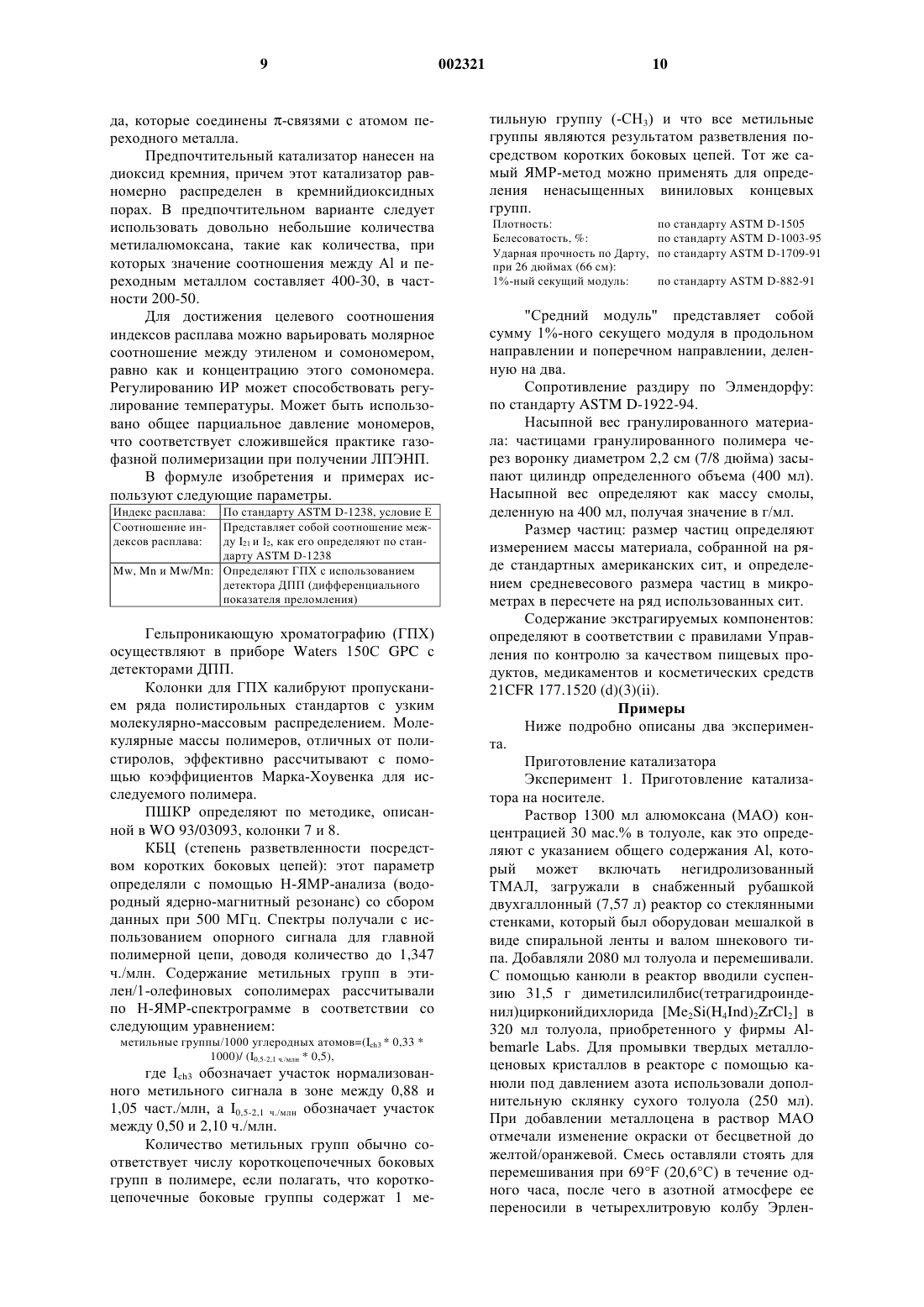

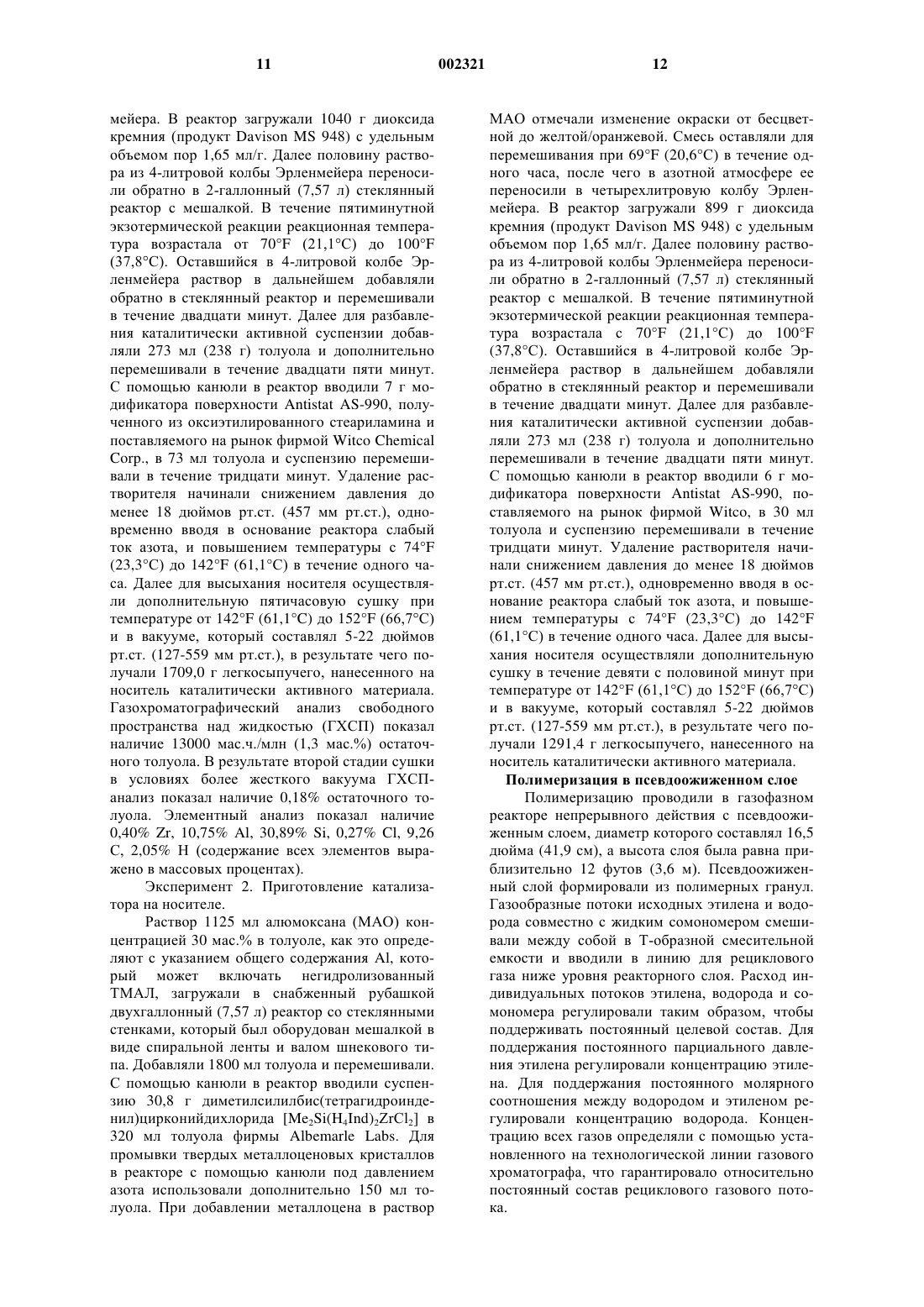

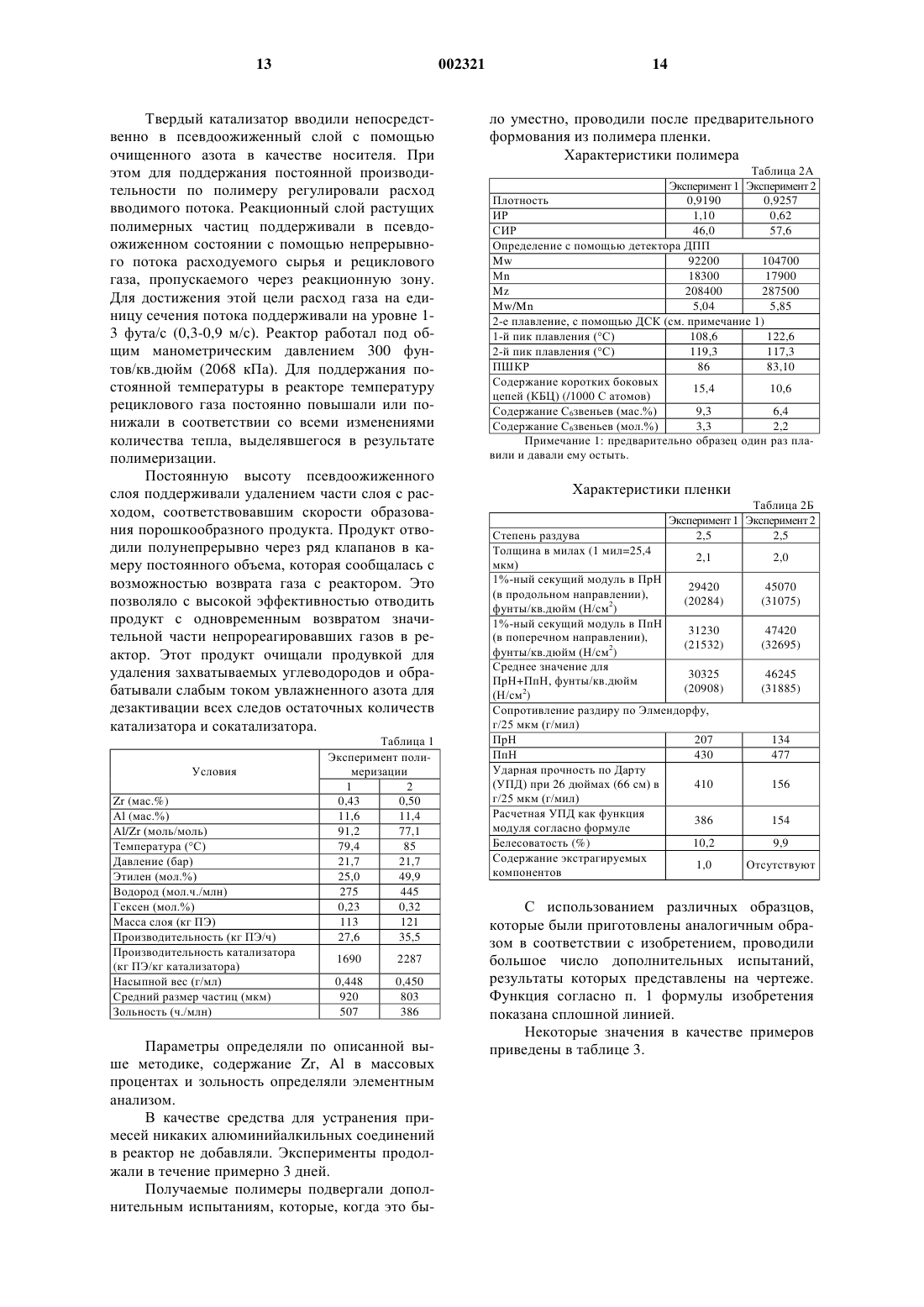

Текст

1 Область техники, к которой относится изобретение Настоящее изобретение относится к новым полиэтиленовым композициям, в частности к полиэтилену, обладающему улучшенным сочетанием способности к разжижению под действием сдвигового усилия (способствующей перерабатываемости таких полимеров в расплавленном состоянии) и ударной прочности (способствующей приданию необходимых для целевого применения эксплуатационных свойств). Эти полимеры могут быть эффективно получены в ходе проведения непрерывных газофазных процессов, в которых в реактор с псевдоожиженным слоем вводят катализатор на носителе. Предпосылки создания изобретения Полиэтилен, получаемый в ходе проведения газофазных процессов, со степенью разветвления, улучшающей реологию расплавов,описан в ЕР-А 495099, ЕР-А 452920, ЕР-А 676421 и ЕР-А 659773. В WO 96/08520 (заявитель Exxon Chemical Patents Inc.) описана газофазная полимеризация в среде с низким содержанием средства для устранения примесей, т.е.,иными словами, при отсутствии или использовании в ходе проведения полимеризации лишь небольшого количества средства для устранения примесей, например, в форме триэтилалюминия. Полиэтилен с улучшенной реологией, полученный с применением моноциклопентадиенильных соединений, описан в WO 93/08221. В ЕР-А 495099 описано получение полиэтилена (см. стр. 6) с использованием гафнийметаллоценовых соединений, содержащих многозубчатые лиганды (т.е. содержащих по две циклопентадиенильные циклические системы,связанные мостиком). Мостиками связаны конкретно указанные соединения гафния. Описанную полимеризацию проводят в виде периодического процесса. Такую полимеризацию осуществляют с помощью ненанесенного на носитель катализатора в растворной фазе, хотя на стр. 13, строка 12, и упоминается парофазный процесс. Получаемый полиэтилен характеризуется узким молекулярно-массовым распределением, а такой его параметр, как скорость растекания расплава (СРР, измеряемая в граммах в течение 10 мин при 190 С под нагрузкой 2,16 кг), составляет 8-50. В зависимости от литературного источника, для обозначения определяющего параметра использована аббревиатура СРР или СВР (соответственно скорость растекания расплава или соотношение вязкостей расплава). В каждом конкретном случае при обозначении такого параметра приводится ссылка на литературный источник. В ЕР-А 452920 описано использование нанесенного на носитель катализатора при получении полиэтилена. Полимеризацию проводят в газовой фазе с применением триизобутилалюминия в качестве средства для устранения при 002321 2 месей. Компонент, содержащий переходный металл, включает цирконоцены. В примере 9 и других в качестве соединения переходного металла используют связанный этиленовым мостиком бис(инденил)цирконий. В примере 10 значение соотношения Al/Zr составляет 112. Средство для устранения примесей помогает избежать появления случайных ядов, вносимых в процесс экспериментальным оборудованием или совместно с различными компонентами. В этой публикации говорится, что улучшается натяжение расплава. В WO 95/07942 для получения полиэтилена в газофазных процессах предлагается применение моноциклопентадиенильных соединений на носителе. Активатором служит не метилалюмоксан, а некоординационный громоздкий анион, впервые описанный в ЕР-А 277003 и ЕРА 277004. Полимеризацию проводят в реакторе периодического действия. Средство для устранения примесей не упомянуто. В примере 17 описания к патенту US 5466649 представлено получение полиэтилена по методу газофазного периодического процесса полимеризации с использованием диметилсилилбис(тетрагидроинденил)ирконийдихлорида на одном носителе и ТМАЛ (триметилалюминия), нанесенного отдельно на другой носитель. Этот процесс является периодическим, и не приводится никаких подробностей, указывающих на свойства полиэтилена. В WO 96/08520 (заявитель Exxon ChemicalPatents Inc.) описан способ проведения непрерывного промышленного газофазного процесса,в котором средство для устранения примесей либо не применяют, либо применяют в уменьшенном количестве. В одном варианте (см. стр. 12, строка 28) система определена как по существу свободная от средства для устранения примесей, т.е. содержащая менее 10 ч./млн средства для устранения примесей в пересчете на общую массу исходного газа, который в описании назван рецикловым потоком. В остальном в отношении металлоцена условия определены как включающие низкое содержание средства для устранения примесей. На стр. 14 приведены значения молярного соотношения от 300 до 10. На стр. 15 сказано, что конечный полимер содержит значительно уменьшенные количества олефиновых или ненасыщенных олигомеров. В ЕР-А 676421 (заявитель ВР) описан способ проведения процесса периодического типа и непрерывного процесса получения полиэтилена,в результате которых получают обладающий улучшенными реологическими свойства продукт, путем введения длинноцепочечной боковой группы с использованием бисциклопентадиенильного соединения переходного металла на носителе, содержащего алкиленовый или силильный мостик, в сочетании с метилалюмоксановым сокатализатором. Такие катализаторы наносят на носитель. Периодические процессы 3 проводят с применением средства для устранения примесей (см. стр. 5, строка 28). В примере 10 этой патентной публикации указан индекс расплава (ИР) 0,3 г, определенный в течение 10 мин при 190 С под нагрузкой 2,16 кг. При этом отсутствуют данные молекулярно-массового распределения и композиционного распределения, плотность составляет 0,916 г/мл, белесоватость равна 11%, отсутствуют данные для соотношения ИР, определенных под другими нагрузками, ударная прочность по Дарту (Dart) равна 210 г/мил и отсутствуют данные, указывающие на жесткость полимера, выражаемую как модуль. Если основываться на корреляции между плотностью и секущим модулем, приведенными в Encyclopedia of Polymer Science andEngineering, Mark, Bikales, Overberger и Menges,том 6, 2-изд., стр. 447 (1986), то секущий модуль для этого материала составляет, по оценке, от примерно 30000 до 32000 фунтов/кв.дюйм (205220 Н/мм 2). Согласно ЕР-А 659773 (заявитель UnionCarbide) в примерах проведения процессов полимеризации при получении полиэтилена в реакторах непрерывного действия используют катализаторы с мостиковыми связями. В описании говорится об использовании носителя (см. стр. 6, строка 30), но в примерах носители не применяют, вследствие чего алюмоксан, когда его вводят в процесс, находится в растворителе. Это может благоприятствовать образованию отложений, а, кроме того, алюмоксан обычно содержит значительные количества непрореагировавшего триметилалюминия (ТМАЛ), который может действовать как средство для устранения примесей и обусловливать очевидное увеличение содержания виниловых ненасыщенных групп. На перерабатываемость в расплавленном состоянии дополнительно влияет использование более одного металлоценового компонента, которое способно расширить молекулярно-массовое распределение из-за образования более одного очевидного полимерного компонента. Такую технологию используют,чтобы обеспечить контроль над содержанием длинных боковых цепей (ДБЦ), на которое указывает степень разветвленности посредством ДБЦ, определяемая по данным ГПХ и вязкости. Для определения характеристик полимера применяют также соотношение вязкостей расплава(СВР). СВР представляет собой соотношение между индексом расплава (ИР) под различными нагрузками и служит отражением ДБЦ и повышенного соотношения Mw/Mn. Увеличение значений СВР может быть обусловлено повышенным соотношением Mw/Mn, которое объясняется применением более одного металлоцена. Примеры указывают на то, что материалы с мостиковыми связями в наибольшей степени ответственны за повышение содержания ДБЦ. Однако пример 5 показывает, что использование только одного металлоцена с мостиковой 4 связью приводит к образованию полимера, обладающего очень низкой молекулярной массой,а это позволяет предположить, что низкомолекулярные полимерные материалы являются главной причиной повышенных значений СВР. Таким образом, в ЕР-А 659773 отсутствует информация о том, каким образом может быть получен материал с низким индексом расплава,который обладает улучшенными реологическими свойствами, выражаемыми значениями СВР,обусловленными наличием ДБЦ. В ЕР-А 659773 не представлены значения ПШКР (показателя ширины композиционного распределения), белесоватости и УПД, которые помогают определить технические свойства получаемого полимера. В ЕР-А 743327 описано получение этиленового полимера, обладающего высоким показателем полидисперсности (который определяется как Mw/Mn), что требует пониженного давления в головке во время экструзии. Улучшенные реологические свойства выражаются значениями ПРС (показателя релаксационного спектра), на который, как сказано, влияют молекулярно-массовое распределение, молекулярная масса и степень разветвленности посредством длинных боковых целей. При этом процесс полимеризации подробно не описан. Согласно ЕР А-743327 в качестве катализатора предусмотрено применение металлоценов, аналогичных тем,которые перечислены в ЕР-А 659773. В ЕР-А 729978 этиленовый полимер характеризуют с использованием энергии активации течения. Полимер получают с применением бисциклопентадиенильных каталитических компонентов с мостиковыми связями и одной циклопентадиенильной кольцевой системой,обладающей флуоренильной полициклической лигандной структурой. Следствием повышенного содержания длинных боковых цепей может являться более высокая энергия активации. Для достижения целевого эффекта при переработке получаемых полимеров в расплавленном состоянии вышеописанные способы можно различным образом модифицировать,используя различные технологии или катализаторы. Однако представляется очевидным, что всем этим способам присущи определенные недостатки, которые препятствуют возможности их промышленного осуществления в связи с тем, что катализатор может обладать низкой производительностью, склонностью к засорению при более длительном сроке службы в крупногабаритных промышленных реакторах и/или к образованию низкомолекулярных материалов. Кроме того, предложенные ранее технические решения могут приводить к чрезмерному ухудшению физических свойств материалов, как, например, потеря прозрачности, повышение содержания экстрагируемых компонентов, что может отрицательно сказываться при применении этих полимеров в контакте с 5 пищевыми продуктами, или потеря пленкой свойств ударной вязкости, таких как УПД(ударная прочность по Дарту). Одной из задач, которая положена в основу настоящего изобретения, является разработка относительно простого способа получения на установках промышленного масштаба необходимого для технических целей полимера, который обладал бы улучшенными свойствами течения расплава и балансом прочности и жесткости. Такой полимер можно получать в ходе проведения длительных технологических процессов в условиях, исключающих образование отложений. Краткое изложение сущности изобретения По настоящему изобретению предлагается полимер этилена и, по меньшей мере, одного альфа-олефина, содержащего, по крайней мере,5 атомов углерода, причем такой полимер может быть получен непрерывной газофазной полимеризацией с использованием нанесенного на носитель катализатора на основе активированного молекулярно-дискретного катализатора,такого как металлоцен, при практическом отсутствии средства для устранения примесей на алюминийалкильной основе [например, триэтилалюминия(ТМАЛ), триизобутилалюминия (ТИБАЛ), трин-гексилалюминия (ТНГАЛ) и т.п.], и этот полимер имеет следующие характеристики: индекс расплава (ИР), определенный по представленной в настоящем описании методике, составляет от 0,1 до 15, показатель ширины композиционного распределения (ПШКС), определенный по представленной в настоящем описании методике, составляет, по меньшей мере,70%, плотность равна 0,910-0,930 г/мл, показатель белесоватости, определенный по представленной в настоящем описании методике, составляет менее 20%, соотношение индексов расплава (СИР), определенное по представленной в настоящем описании методике, составляет 35-80, средний модуль (М), определенный по представленной в настоящем описании методике, составляет от 20000 до 60000 фунтов/ кв.дюйм (13790-41369 Н/см 2) и зависимость ударной прочности по Дарту (УПД), выраженной в г/25 мкм (г/мил), от М, соответствующую следующей формуле: где "е" обозначает число 2,1783 (основание натурального логарифма), М обозначает средний модуль в фунтах на квадратный дюйм, а УПД обозначает ударную прочность по Дарту при 26 дюймах (66 см), выраженную в г/25 мкм (г/мил). Хотя во многих ранее опубликованных документах описаны способы и полимеры, получаемые с использованием аналогичных мономеров и проведением идентичных процессов, не описан ни один из полимеров, который сочетал бы в себе [А] хорошую разжижаемость под дей 002321 6 ствием сдвигового усилия и, следовательно,способность к относительно эффективной экструзии и другие свойства перерабатываемости в расплавленном состоянии, [Б] высокую жесткость и [В] высокую ударную прочность. До настоящего времени сочетание таких характеристик казалось трудно достижимым у материалов типа ЛПЭНП (линейный полиэтилен низкой плотности), получаемых в ходе проведения непрерывного газофазного процесса. По изобретению предлагается полимер с неожиданным сочетанием свойств, который может быть получен с возможностью воспроизводимости. В сравнении с ПЭНП (полиэтилен низкой плотности), полученным проведением процесса под высоким давлением и обладающим сопоставимыми плотностью и ИР, полиэтилены по изобретению характеризуются приемлемым балансом свойств УПД-модуль, например,ударной прочностью по Дарту (УПД), выраженной в г/25 мкм (г/мил), которая равна или превышает рассчитываемую по формуле: где "е" обозначает основание натурального логарифма, М обозначает средний модуль в фунтах на квадратный дюйм, а УПД обозначает ударную прочность по Дарту, выраженную в г/25 мкм (г/мил). В сравнении с ЛПЭНП, полученным проведением газофазного процесса с использованием обычных нанесенных на носители катализаторов Циглера-Натта, полиэтилены по изобретению характеризуются улучшенной способностью к разжижению под действием сдвигового усилия. Эти получаемые обычным путем ЛПЭНП обладают относительно низким ПШКР и неудовлетворительным балансом УПДмодуль, например, ударной прочностью по Дарту, выраженной в г/мил, которая меньше рассчитываемой по приведенной выше формуле. В сравнении с продуктами EXCEED(выпускаемыми фирмой Еххоn Chemical), полученными в ходе проведения газофазных процессов с использованием нанесенных на носители катализаторов на металлоценовой основе, полиэтилены по изобретению характеризуются улучшенным поведением при разжижении под действием сдвигового усилия и сопоставимыми другими свойствами. Значение СИР таких продуктов EXCEED обычно составляет 16-18. В предпочтительном варианте полиэтилены по изобретению получают с использованием этилена и до 15 мас.% 1-гексена. Предпочтительно взаимосвязь между модулем и ударной прочностью по Дарту соответствует формуле: где "е" обозначает основание натурального логарифма, М обозначает средний модуль в фунтах на квадратный дюйм, а УПД обозначает ударную прочность по Дарту в г/25 мкм (г/мил). 7 Приемлемый полимер может обладать либо одним, либо сочетанием следующих свойств: плотность 0,915-0,927 г/мл, ИР 0,3-10, ПШКР,по меньшей мере, 75%. УПД у наиболее предпочтительного полимера составляет 120-1000 г/25 мкм (г/мил), в частности от менее 800 до более 150 г/25 мкм (г/мил). Предпочтительное значение Mw/Mn, определенное ГПХ, составляет 2,5-5,5. Предпочтительное содержание экстрагируемых компонентов составляет менее 2,6%. Что касается технологических условий, то процесс в целом можно проводить в условиях,описанных в WO 96/08520 (заявитель ЕххоnChemical Patents Inc.). Авторы изобретения полагают, что получению полиэтилена по изобретению способствует сочетание особых технологических условий. Так, в частности, предполагается необходимым использование каталитической системы, в которой металлоцен содержит связанные мостиками циклопентадиенильные группы, предпочтительно мостиками, содержащими по одному атому углерода, германия или кремния, благодаря чему у каталитически активного катиона обеспечивается наличие открытого участка. Активатором может служить метилалюмоксан, как это описано в ЕР 129368,или некоординированный анион, как это описано в ЕР 277004. Кроме того, необходимым условием, как полагают, является практически полное отсутствие средств для устранения примесей, которые могут воспрепятствовать протеканию взаимодействия между концевыми ненасыщенными виниловыми группами образующихся полимеров и открытым активным участком катиона. Выражение "практически полное отсутствие средств для устранения примесей" означает, что исходный газ должен содержать менее 100 мас.ч./млн таких средств для устранения примесей, предпочтительно совсем не содержать преднамеренно добавляемого средства для устранения примесей, например, алкилалюминия или кислоты Льюиса в качестве средства для устранения примесей, отличного от того, который может содержаться на носителе. Условия, необходимые для оптимального получения полиэтилена по изобретению, включают также стационарный режим полимеризации, который невозможно обеспечить проведением периодических процессов, в которых могут варьироваться количества каталитических ядов и в которых может варьироваться концентрация сомономера. Таким образом, способ непрерывной полимеризации при получении полиэтилена в целом может включать непрерывную циркуляцию исходного газового потока, включающего мономер и инертные компоненты, благодаря чему обеспечиваются псевдоожижение и перемешивание слоя полимерных частиц, добавление в этот слой металлоценового катализатора и удаление полимерных частиц, где 8 а) катализатор на общем или отдельном пористом носителе содержит, по меньшей мере,один переходный металл, связанный с бисциклопентадиенилом мостиком, и алюмоксановый активатор,б) исходный газ, по существу, полностью освобождают от кислоты Льюиса как средства для устранения примесей и где в предпочтительном варианте вся кислота Льюиса в качестве средства для устранения примесей содержится в исходном газе в количестве менее 100 мас.ч./млн,в) температура в слое не более чем на 20 С ниже температуры плавления полимера, как это определяют ДСК-анализом, при абсолютном парциальном давлении этилена свыше 60 фунтов/кв.дюйм (414 кПа) и г) зольность благодаря переходному металлу в удаляемых полимерных частицах составляет менее 500 мас.ч./млн, ИР равен менее 10, значение СИР равно, по меньшей мере, 35,причем полимер практически не содержит обнаруживаемых ненасыщенных групп по концам цепей, как это определяют с помощью Н-ЯМРанализа. При указании на то, что полимер практически не содержит ненасыщенных групп по концам цепи, имеют в виду, что содержание ненасыщенных виниловых групп в полимере составляет менее 0,1 на 1000 углеродных атомов полимера, например, менее 0,05 виниловых групп на 1000 углеродных атомов, в частности 0,01 или менее виниловых групп на 1000 углеродных атомов. Цель предлагаемого способа состоит в получении полиэтилена по изобретению с использованием во всех случаях единственного катализатора, причем осуществление этого способа не зависит от взаимодействия связанных и не связанных мостиками компонентов. Предпочтительный катализатор практически полностью свободен от металлоценов, содержащих по паре р-связанных лигандов (например, от циклопентадиенильных соединений), которые не связаны посредством ковалентного мостика. Другими словами, в катализатор никакого металлоцена преднамеренно не добавляют или, что предпочтительно, в таком катализаторе не может быть обнаружен такой металлоцен, и в способе используют, по существу, единственный металлоценовый компонент, включающий пару связанных лигандов, по меньшей мере, один из которых характеризуется структурой, по меньшей мере, с двумя сконденсированными между собой кольцами (например, с инденильными кольцами). Наилучшие результаты могут быть достигнуты с использованием практически единственного металлоценового компонента,включающего моноатомный силиконовый мостик, соединяющий два полициклических лиган 9 да, которые соединены -связями с атомом переходного металла. Предпочтительный катализатор нанесен на диоксид кремния, причем этот катализатор равномерно распределен в кремнийдиоксидных порах. В предпочтительном варианте следует использовать довольно небольшие количества метилалюмоксана, такие как количества, при которых значение соотношения между Аl и переходным металлом составляет 400-30, в частности 200-50. Для достижения целевого соотношения индексов расплава можно варьировать молярное соотношение между этиленом и сомономером,равно как и концентрацию этого сомономера. Регулированию ИР может способствовать регулирование температуры. Может быть использовано общее парциальное давление мономеров,что соответствует сложившейся практике газофазной полимеризации при получении ЛПЭНП. В формуле изобретения и примерах используют следующие параметры. Индекс расплава: Соотношение индексов расплава: По стандарту ASTM D-1238, условие Е Представляет собой соотношение между I21 и I2, как его определяют по стандарту ASTM D-1238Mw, Mn и Mw/Mn: Определяют ГПХ с использованием детектора ДПП (дифференциального показателя преломления) Гельпроникающую хроматографию (ГПХ) осуществляют в приборе Waters 150 С GPC с детекторами ДПП. Колонки для ГПХ калибруют пропусканием ряда полистирольных стандартов с узким молекулярно-массовым распределением. Молекулярные массы полимеров, отличных от полистиролов, эффективно рассчитывают с помощью коэффициентов Марка-Хоувенка для исследуемого полимера. ПШКР определяют по методике, описанной в WO 93/03093, колонки 7 и 8. КБЦ (степень разветвленности посредством коротких боковых цепей): этот параметр определяли с помощью Н-ЯМР-анализа (водородный ядерно-магнитный резонанс) со сбором данных при 500 МГц. Спектры получали с использованием опорного сигнала для главной полимерной цепи, доводя количество до 1,347 ч./млн. Содержание метильных групп в этилен/1-олефиновых сополимерах рассчитывали по Н-ЯМР-спектрограмме в соответствии со следующим уравнением: метильные группы/1000 углеродных атомов=(Ich30,331000)/ (I0,5-2,1 ч./млн 0,5), где Ich3 обозначает участок нормализованного метильного сигнала в зоне между 0,88 и 1,05 част./млн, a I0,5-2,1 ч./млн обозначает участок между 0,50 и 2,10 ч./млн. Количество метильных групп обычно соответствует числу короткоцепочечных боковых групп в полимере, если полагать, что короткоцепочечные боковые группы содержат 1 ме 002321 10 тильную группу (-СН 3) и что все метильные группы являются результатом разветвления посредством коротких боковых цепей. Тот же самый ЯМР-метод можно применять для определения ненасыщенных виниловых концевых групп. Плотность: Белесоватость, %: Ударная прочность по Дарту,при 26 дюймах (66 см): 1%-ный секущий модуль:"Средний модуль" представляет собой сумму 1%-ного секущего модуля в продольном направлении и поперечном направлении, деленную на два. Сопротивление раздиру по Элмендорфу: по стандарту ASTM D-1922-94. Насыпной вес гранулированного материала: частицами гранулированного полимера через воронку диаметром 2,2 см (7/8 дюйма) засыпают цилиндр определенного объема (400 мл). Насыпной вес определяют как массу смолы,деленную на 400 мл, получая значение в г/мл. Размер частиц: размер частиц определяют измерением массы материала, собранной на ряде стандартных американских сит, и определением средневесового размера частиц в микрометрах в пересчете на ряд использованных сит. Содержание экстрагируемых компонентов: определяют в соответствии с правилами Управления по контролю за качеством пищевых продуктов, медикаментов и косметических средств 21CFR 177.1520 (d)(3)(ii). Примеры Ниже подробно описаны два эксперимента. Приготовление катализатора Эксперимент 1. Приготовление катализатора на носителе. Раствор 1300 мл алюмоксана (МАО) концентрацией 30 мас.% в толуоле, как это определяют с указанием общего содержания Аl, который может включать негидролизованный ТМАЛ, загружали в снабженный рубашкой двухгаллонный (7,57 л) реактор со стеклянными стенками, который был оборудован мешалкой в виде спиральной ленты и валом шнекового типа. Добавляли 2080 мл толуола и перемешивали. С помощью канюли в реактор вводили суспензию 31,5 г диметилсилилбис(тетрагидроинденил)цирконийдихлорида [Me2Si(H4Ind)2ZrCl2] в 320 мл толуола, приобретенного у фирмы Albemarle Labs. Для промывки твердых металлоценовых кристаллов в реакторе с помощью канюли под давлением азота использовали дополнительную склянку сухого толуола (250 мл). При добавлении металлоцена в раствор МАО отмечали изменение окраски от бесцветной до желтой/оранжевой. Смесь оставляли стоять для перемешивания при 69F (20,6 С) в течение одного часа, после чего в азотной атмосфере ее переносили в четырехлитровую колбу Эрлен 11 мейера. В реактор загружали 1040 г диоксида кремния (продукт Davison MS 948) с удельным объемом пор 1,65 мл/г. Далее половину раствора из 4-литровой колбы Эрленмейера переносили обратно в 2-галлонный (7,57 л) стеклянный реактор с мешалкой. В течение пятиминутной экзотермической реакции реакционная температура возрастала от 70F (21,1 С) до 100F(37,8 С). Оставшийся в 4-литровой колбе Эрленмейера раствор в дальнейшем добавляли обратно в стеклянный реактор и перемешивали в течение двадцати минут. Далее для разбавления каталитически активной суспензии добавляли 273 мл (238 г) толуола и дополнительно перемешивали в течение двадцати пяти минут. С помощью канюли в реактор вводили 7 г модификатора поверхности Antistat AS-990, полученного из оксиэтилированного стеариламина и поставляемого на рынок фирмой Witco ChemicalCorp., в 73 мл толуола и суспензию перемешивали в течение тридцати минут. Удаление растворителя начинали снижением давления до менее 18 дюймов рт.ст. (457 мм рт.ст.), одновременно вводя в основание реактора слабый ток азота, и повышением температуры с 74F(23,3 С) до 142F (61,1 С) в течение одного часа. Далее для высыхания носителя осуществляли дополнительную пятичасовую сушку при температуре от 142F (61,1C) до 152F (66,7 С) и в вакууме, который составлял 5-22 дюймов рт.ст. (127-559 мм рт.ст.), в результате чего получали 1709,0 г легкосыпучего, нанесенного на носитель каталитически активного материала. Газохроматографический анализ свободного пространства над жидкостью (ГХСП) показал наличие 13000 мас.ч./млн (1,3 мас.%) остаточного толуола. В результате второй стадии сушки в условиях более жесткого вакуума ГХСПанализ показал наличие 0,18% остаточного толуола. Элементный анализ показал наличие 0,40% Zr, 10,75% Al, 30,89% Si, 0,27% Cl, 9,26 С, 2,05% Н (содержание всех элементов выражено в массовых процентах). Эксперимент 2. Приготовление катализатора на носителе. Раствор 1125 мл алюмоксана (МАО) концентрацией 30 мас.% в толуоле, как это определяют с указанием общего содержания Al, который может включать негидролизованный ТМАЛ, загружали в снабженный рубашкой двухгаллонный (7,57 л) реактор со стеклянными стенками, который был оборудован мешалкой в виде спиральной ленты и валом шнекового типа. Добавляли 1800 мл толуола и перемешивали. С помощью канюли в реактор вводили суспензию 30,8 г диметилсилилбис(тетрагидроинденил)цирконийдихлорида [Me2Si(H4Ind)2ZrСl2] в 320 мл толуола фирмы Albemarle Labs. Для промывки твердых металлоценовых кристаллов в реакторе с помощью канюли под давлением азота использовали дополнительно 150 мл толуола. При добавлении металлоцена в раствор 12 МАО отмечали изменение окраски от бесцветной до желтой/оранжевой. Смесь оставляли для перемешивания при 69F (20,6 С) в течение одного часа, после чего в азотной атмосфере ее переносили в четырехлитровую колбу Эрленмейера. В реактор загружали 899 г диоксида кремния (продукт Davison MS 948) с удельным объемом пор 1,65 мл/г. Далее половину раствора из 4-литровой колбы Эрленмейера переносили обратно в 2-галлонный (7,57 л) стеклянный реактор с мешалкой. В течение пятиминутной экзотермической реакции реакционная температура возрастала с 70F (21,1 С) до 100F(37,8 С). Оставшийся в 4-литровой колбе Эрленмейера раствор в дальнейшем добавляли обратно в стеклянный реактор и перемешивали в течение двадцати минут. Далее для разбавления каталитически активной суспензии добавляли 273 мл (238 г) толуола и дополнительно перемешивали в течение двадцати пяти минут. С помощью канюли в реактор вводили 6 г модификатора поверхности Antistat AS-990, поставляемого на рынок фирмой Witco, в 30 мл толуола и суспензию перемешивали в течение тридцати минут. Удаление растворителя начинали снижением давления до менее 18 дюймов рт.ст. (457 мм рт.ст.), одновременно вводя в основание реактора слабый ток азота, и повышением температуры с 74F (23,3 С) до 142F(61,1 С) в течение одного часа. Далее для высыхания носителя осуществляли дополнительную сушку в течение девяти с половиной минут при температуре от 142F (61,1 С) до 152F (66,7 С) и в вакууме, который составлял 5-22 дюймов рт.ст. (127-559 мм рт.ст.), в результате чего получали 1291,4 г легкосыпучего, нанесенного на носитель каталитически активного материала. Полимеризация в псевдоожиженном слое Полимеризацию проводили в газофазном реакторе непрерывного действия с псевдоожиженным слоем, диаметр которого составлял 16,5 дюйма (41,9 см), а высота слоя была равна приблизительно 12 футов (3,6 м). Псевдоожиженный слой формировали из полимерных гранул. Газообразные потоки исходных этилена и водорода совместно с жидким сомономером смешивали между собой в Т-образной смесительной емкости и вводили в линию для рециклового газа ниже уровня реакторного слоя. Расход индивидуальных потоков этилена, водорода и сомономера регулировали таким образом, чтобы поддерживать постоянный целевой состав. Для поддержания постоянного парциального давления этилена регулировали концентрацию этилена. Для поддержания постоянного молярного соотношения между водородом и этиленом регулировали концентрацию водорода. Концентрацию всех газов определяли с помощью установленного на технологической линии газового хроматографа, что гарантировало относительно постоянный состав рециклового газового потока. Твердый катализатор вводили непосредственно в псевдоожиженный слой с помощью очищенного азота в качестве носителя. При этом для поддержания постоянной производительности по полимеру регулировали расход вводимого потока. Реакционный слой растущих полимерных частиц поддерживали в псевдоожиженном состоянии с помощью непрерывного потока расходуемого сырья и рециклового газа, пропускаемого через реакционную зону. Для достижения этой цели расход газа на единицу сечения потока поддерживали на уровне 13 фута/с (0,3-0,9 м/с). Реактор работал под общим манометрическим давлением 300 фунтов/кв.дюйм (2068 кПа). Для поддержания постоянной температуры в реакторе температуру рециклового газа постоянно повышали или понижали в соответствии со всеми изменениями количества тепла, выделявшегося в результате полимеризации. Постоянную высоту псевдоожиженного слоя поддерживали удалением части слоя с расходом, соответствовавшим скорости образования порошкообразного продукта. Продукт отводили полунепрерывно через ряд клапанов в камеру постоянного объема, которая сообщалась с возможностью возврата газа с реактором. Это позволяло с высокой эффективностью отводить продукт с одновременным возвратом значительной части непрореагировавших газов в реактор. Этот продукт очищали продувкой для удаления захватываемых углеводородов и обрабатывали слабым током увлажненного азота для дезактивации всех следов остаточных количеств катализатора и сокатализатора. Условия(кг ПЭ/кг катализатора) Насыпной вес (г/мл) Средний размер частиц (мкм) Зольность (ч./млн) Параметры определяли по описанной выше методике, содержание Zr, Al в массовых процентах и зольность определяли элементным анализом. В качестве средства для устранения примесей никаких алюминийалкильных соединений в реактор не добавляли. Эксперименты продолжали в течение примерно 3 дней. Получаемые полимеры подвергали дополнительным испытаниям, которые, когда это бы 14 ло уместно, проводили после предварительного формования из полимера пленки. Характеристики полимера Таблица 2 А Эксперимент 1 Эксперимент 2 Плотность 0,9190 0,9257 ИР 1,10 0,62 СИР 46,0 57,6 Определение с помощью детектора ДППMw/Mn 5,04 5,85 2-е плавление, с помощью ДСК (см. примечание 1) 1-й пик плавления (С) 108,6 122,6 2-й пик плавления (С) 119,3 117,3 ПШКР 86 83,10 Содержание коротких боковых 15,4 10,6 цепей (КБЦ) (/1000 С атомов) Содержание С 6 звеньев (мас.%) 9,3 6,4 Содержание С 6 звеньев (мол.%) 3,3 2,2 Примечание 1: предварительно образец один раз плавили и давали ему остыть. Характеристики пленки Таблица 2 Б Эксперимент 1 Эксперимент 2 2,5 2,5 Степень раздува Толщина в милах (1 мил=25,4 2,1 мкм) 1%-ный секущий модуль в ПрН 29420(в поперечном направлении),(21532) фунты/кв.дюйм (Н/см 2) Среднее значение для 30325 ПрН+ПпН, фунты/кв.дюйм(Н/см 2) Сопротивление раздиру по Элмендорфу,г/25 мкм (г/мил) ПрН 207 ПпН 430 Ударная прочность по Дарту 410(УПД) при 26 дюймах (66 см) в г/25 мкм (г/мил) Расчетная УПД как функция 386 модуля согласно формуле Белесоватость (%) 10,2 Содержание экстрагируемых 1,0 компонентов С использованием различных образцов,которые были приготовлены аналогичным образом в соответствии с изобретением, проводили большое число дополнительных испытаний,результаты которых представлены на чертеже. Функция согласно п. 1 формулы изобретения показана сплошной линией. Некоторые значения в качестве примеров приведены в таблице 3. Средний 1%-ный секущий модуль, М по данным измерений фунты/ кв.дюйм Ударная прочность по Дарту(26 дюймов) (66 см) рассчитана по по данным формуле I измерений г/25 г/25 мкм (г/мил) мкм (г/мил) 508 611 353 456 337 553 332 451 294 410 264 284 260 257 251 349 248 223 217 251 211 262 196 223 186 261 167 251 155 197 154 193 131 167 123 156 119 147 115 143 Таким образом, формула изобретения охватывает сочетание УПД и среднего модуля в зоне, которая на приведенном чертеже - графике находится над сплошной линией. Пользуясь указаниями и руководством, которые представлены в описании относительно выбора катализатора, носителя для катализатора и газофазного процесса, можно получать описанные в формуле изобретения этиленовые полимеры, которые характеризуются одновременно оптической прозрачностью, простотой в получении и переработке и обладают высокой прочностью, согласно данным определений ударной прочности по Дарту. Пленки могут быть использованы при изготовлении сумок для жестких условий эксплуатации, в качестве усадочных пленок, пленок для сельскохозяйственных целей, в частности тех, которые применяют при изготовлении мешков для мусора и пакетов для упаковки товаров в магазинах, толщиной 12,7-17,7 мкм (0,57,7 мил). Эти пленки могут быть изготовлены экструзией с раздувкой, экструзией с литьем,соэкструзией и могут быть также включены в ламинатные структуры. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полимер этилена и, по меньшей мере,одного альфа-олефина, содержащего, по крайней мере, 5 углеродных атомов, который обладает индексом расплава (ИР) 0,1-15 согласно стандарту ASTM D-1238, условие Е, показателем ширины композиционного распределения(ПШКР), по меньшей мере, 70%, плотностью 0,910-0,930 г/мл согласно стандарту ASTM D1505, показателем белесоватости менее 20% согласно стандарту ASTM D-1003-95, соотно 16 шением индексов расплава (СИР) 35-80 (I21/I2 согласно стандарту ASTM D-1238), средним модулем (М) (сумма значений в продольном направлении и в поперечном направлении, деленная на два) 20000-60000 фунтов/кв.дюймD-882-91 и зависимостью между М и ударной прочностью по Дарту, выраженной в г/25 мкм(г/мил) (УПД), соответствующей формуле где е обозначает число 2,7183, основание натурального логарифма. 2. Полимер по п.1, у которого связь между средним модулем и ударной прочностью по Дарту (УПД) соответствует формуле 3. Полимер по любому из предыдущих пунктов, у которого плотность составляет 0,9150,927 г/мл, ИР равен 0,3-10, а ПШКР составляет,по меньшей мере, 75%. 4. Полимер по любому из предыдущих пунктов, у которого УПД составляет 120-1000 г/25 мкм (г/мил). 5. Полимер по любому из предыдущих пунктов, содержание экстрагируемых компонентов в котором составляет менее 2,6 мас.%. 6. Пленка, включающая, по меньшей мере,один слой полимера по любому из предыдущих пунктов. 7. Пленка по п.6, у которой толщина этого слоя составляет 12,7-17,7 мкм (0,5-0,7 мил),предпочтительно однослойная. 8. Способ непрерывной газофазной полимеризации для получения полимера по любому из предыдущих пп.1-4, включающий непрерывную циркуляцию исходного газового потока,содержащего мономер и инертные компоненты,благодаря чему обеспечиваются псевдоожижение и перемешивание слоя полимерных частиц,добавление в этот слой металлоценового катализатора и удаление полимерных частиц по пп.1-4, где катализатор на общем или отдельном пористом носителе содержит, по меньшей мере,один связанный с мостиковым бисциклопентадиенилом переходный металл и алюмоксановый активатор,исходный газ, по существу, полностью освобождают от кислоты Льюиса как средства для устранения примесей и где в предпочтительном варианте кислота Льюиса в качестве средства для устранения примесей содержится в исходном газе в количестве менее 100 ч./млн,температура в слое не более чем на 20 С ниже температуры плавления полимера по пп.14, как это определяют ДСК анализом, при абсолютном парциальном давлении этилена свыше 60 фунтов/кв.дюйм (414 кПа) и зольность благодаря переходному металлу в удаляемом полимере составляет менее 507 мас.ч./млн, причем полимер практически не со 17 держит обнаруживаемых ненасыщенных групп по концам цепей, как это определяют с помощью Н-ЯМР-анализа. 9. Способ по п.8, в котором катализатор,по существу, полностью освобождают от металлоцена, включающего пару -связанных лигандов, которые не соединены посредством ковалентного мостика. 10. Способ по п.8 или 9, в котором используют практически единственный металлоценовый компонент, включающий пару -связанных лигандов, по меньшей мере, один из которых характеризуется структурой, по меньшей мере, с двумя сконденсированными между собой кольцами. 11. Способ по любому из пп.8-10, в котором используют практически единственный металлоценовый компонент, включающий моноатомный силиконовый мостик, соединяющий два полициклических лиганда, которые соединены -связями с атомом переходного металла. 18 12. Способ по любому из пп.8-10, в котором ИР удаляемых полимерных частиц по пп.14 составляет менее 10, а значение СИР равно, по меньшей мере, 40.

МПК / Метки

МПК: C08F 210/16, C08J 5/18

Метки: полимеризации, пленка, способ, полимер, этилена

Код ссылки

<a href="https://eas.patents.su/10-2321-polimer-etilena-plenka-i-sposob-polimerizacii.html" rel="bookmark" title="База патентов Евразийского Союза">Полимер этилена, пленка и способ полимеризации</a>

Предыдущий патент: Способ улучшения дыхания во сне

Следующий патент: Трициклические соединения

Случайный патент: Способ лечения заболевания