Способ каталитического газофазного окисления этилена

Формула / Реферат

1. Способ каталитического газофазного окисления этилена газом, содержащим молекулярный кислород, в однокамерном реакторе, содержащем множество реакционных труб, содержащих нанесенный на носитель серебряный катализатор и окруженных текучим теплоносителем, который входит в реактор в жидкой форме, а выходит из реактора в форме пара, отличающийся тем, что от 5 до 100 мас.% жидкого текучего теплоносителя вводят в реактор в его нижнюю часть при температуре, которая, по меньшей мере, на 20°С ниже температуры текучего теплоносителя на выходе из реактора.

2. Способ по п.1, отличающийся тем, что указанная температура, по меньшей мере, на 40°С ниже температуры текучего теплоносителя на выходе из реактора.

3. Способ по п.1 или 2, отличающийся тем, что количество используемого текучего теплоносителя составляет от 0,5 до 50 т на тонну производимого оксида этилена.

4. Способ по любому из пп.1-3, отличающийся тем, что температура текучего теплоносителя на выходе из реактора составляет от 220 до 300°С.

5. Способ по любому из пп.1-4, отличающийся тем, что используемый текучий теплоноситель представляет собой смесь разветвленных алканов.

6. Способ по п.5, отличающийся тем, что смесь имеет интервал температуры кипения, измеренный как разница между температурой начала кипения и конечной температурой кипения - FBP, по меньшей мере, 10°С.

7. Способ по п.5 или 6, отличающийся тем, что давление текучего теплоносителя составляет от 200 до 800 кПа.

8. Способ по любому из пп.1-4, отличающийся тем, что используемый текучий теплоноситель представляет собой воду.

9. Способ по любому из пп.1-8, отличающийся тем, что используемый катализатор окисления этилена содержит серебро и промотирующие количества рения и/или, по меньшей мере, одного другого металлического промотора, на носителе с площадью поверхности менее 20 м2/г.

Текст

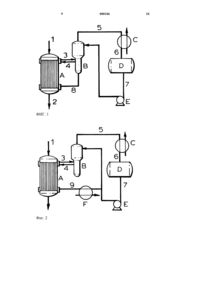

1 Настоящее изобретение относится к способу каталитического газофазного окисления этилена газом, содержащим молекулярный кислород. Такие реакции являются сильно экзотермическими. Их обычно осуществляют в реакторе типа вертикального кожухотрубного обменника, содержащем множество реакционных труб, каждая из которых содержит частицы твердого катализатора и окружена текучим теплоносителем. Такие реакторы содержат несколько тысяч реакционных труб, каждая длиной 6-15 м и с внутренним диаметром 20-50 мм. В случае окисления этилена катализатор обычно является катализатором на основе серебра, нанесенным на инертный несущий материал, к которому могут быть добавлены промоторы и ко-промоторы. Текучий теплоноситель может представлять собой углеводород или смесь углеводородов, таких как н-октан, н-нонан, керосин, ISOPAR, MOBILTHERM или DOWTHERM (ISOPAR, MOBILTHERM и DOWTHERM являются торговыми марками), или он может представлять собой воду. Текучий теплоноситель обычно входит в реактор в жидкой форме, а выходит из реактора в форме пара. Когда нужным продуктом окисления этилена является оксид этилена (ОЭ), полное окисление до диоксида углерода и воды и изомеризация оксида этилена в ацетальдегид являются нежелательными побочными реакциями, вызывающими серьезное беспокойство. Меньшее внимание пока обращалось на непосредственное конкурирующее окисление этилена до формальдегида. Потеря селективности вследствие полного окисления этилена значительно снижается при использовании современных высокоизбирательных ОЭ-катализаторов, таких как катализаторы по ЕР-В-266015, где описываются катализаторы, содержащие, кроме серебра, промотирующее количество рения и, по меньшей мере,один другой металлический промотор, необязательно, с рениевым ко-промотором, на носителе с площадью поверхности менее 20 м 2/г. К конструкции реактора известного уровня техники традиционно относятся конструкции для предотвращения изомеризации оксида этилена в ацетальдегид путем быстрого охлаждения отходящего газа после реакции окисления этилена. Описано несколько конструкций с такой целью, причем общим для них является то,что кожухотрубный реактор делится поперек,по меньшей мере, одной трубной решеткой, по меньшей мере, на две отдельные камеры (расположенную выше по потоку зону реакции и расположенную ниже по потоку зону охлаждения), в которых текучий теплоноситель или теплоносители циркулируют по отдельности. В US-A 3147084 впервые описывается принцип размещенной поперек промежуточной 2 разделяющей трубной решетки и двух отдельных камер, причем заявленной целью является"охлаждение прореагировавшего потока сразу после завершения реакции", чтобы "подавить побочные реакции в реакционном потоке". ВUS-A 4061659 используется тот же принцип с целью "минимизации изомеризации оксида этилена в ацетальдегид при обычных способах прямого окисления этилена до оксида этилена",причем дополнительной особенностью является использование для заполнения труб в зоне охлаждения инертного материала, а не каталитического наполнителя, с площадью поверхности 0,1 м 2/г или менее. В US-A 4376209 применяемый для заполнения труб в зоне охлаждения наполнитель, а не инертный материал, содержит вещество, способное ингибировать изомеризацию оксида этилена в ацетальдегид, которое несет, по меньшей мере, один металл, выбранный из числа кальция, стронция или бария. Также в US-A 4921681 к зоне охлаждения ниже по ходу потока добавляется зона распределения охлаждающей среды, чтобы промотировать однородное охлаждение многочисленных труб. Следует сразу же отметить, что общим признаком, который уже присутствует в US-A 3147084 и который сохраняется в последующих документах, является наличие, по меньшей мере, двух зон внутри многотрубного реактора,которые разделены, по меньшей мере, одной установленной поперек трубчатой решеткой, и что этот общий признак в значительной степени определяет суть конструкции реактора. Другие признаки, добавляемые последующими документами, только дополняют этот признак. Целью настоящего изобретения является снижение количества альдегида, в особенности формальдегида, который является нежелательным побочным продуктом окисления этилена до оксида этилена. В то время как изомеризация ОЭ в ацетальдегид, по определению, следует за окислением этилена до ОЭ, окисление этилена до формальдегида может протекать одновременно с образованием ОЭ. Поэтому нельзя ожидать, что постреакционное охлаждение смеси отходящих газов, как предлагается в цитированных выше документах, существенно повлияет на образование формальдегида. Теперь обнаружено, что количество формальдегида, как и ацетальдегида, присутствующих в продукте окисления этилена, можно существенно снизить путем поддержания в нижней части эффективной реакционной колонны температуры, которая несколько ниже температуры в ее верхней части. К удивлению, обнаружено, что это снижение образования альдегидов достигается без пожертвования общей эффективностью реакции окисления этилена, иными словами, скорость окисления этилена сохраняется, хотя ее селективность по ОЭ возрастает. Также обнаружено, что для достижения этой цели нет необходимости вносить существенные 3 изменения в традиционную конструкцию кожухотрубного реактора, и, в частности, нет необходимости в установке промежуточной трубчатой решетки. В традиционном кожухотрубном реактореколонне для окисления этилена текучий теплоноситель может поступать либо в верхнюю часть (расположенную по ходу потока выше относительно потока реагирующих газов) реактора, либо в нижнюю (расположенную по ходу потока ниже) часть. В обоих случаях текучий теплоноситель удаляется из реактора в его верхней (по ходу потока) части. В обоих случаях в качестве основы охлаждения предпочтительна испаряющаяся жидкость, а не циркулирующая, причем текучий теплоноситель входит в реактор в виде жидкости при температуре около температуры кипения этого конкретного текучего теплоносителя при используемом давлении, чтобы получить максимальную выгоду от высокой теплоты испарения жидкости и от высокого коэффициента теплопередачи кипящей жидкости. В обоих случаях текучий теплоноситель выходит из реактора в виде пара (фактически пар содержит поступившую жидкость),который конденсируется вне реактора и возвращается в процесс. Согласно N. Piccini и G. Levy, The Canad. J.of Chem. Engin., 82, 1984, 541-546, оптимальную селективность можно получить только путем поддержания разницы температур охлаждающей среды на выходе и входе в реактор в пределах 4-5 С. В этой работе также отдается предпочтение хладоносителю из одного углеводорода,такого как н-нонан, перед смесью углеводородов, такой как DAWTHERM, поскольку последняя имеет более широкий температурный интервал испарения. Настоящее изобретение отходит от традиционного процесса в том, что, по меньшей мере,часть текучего теплоносителя вводится в нижнюю часть реактора, и эта часть вводится при температуре, которая, по меньшей мере, на 20 С ниже температуры текучего теплоносителя при выходе из реактора. Благодаря более холодному жидкому текучему теплоносителю, остающемуся на дне реактора перед тем, как он начинает кипеть, самые нижние части множества реакционных труб остывают сильнее, чем их основные части, в результате чего образование как формальдегида, так и ацетальдегида снижается,причем без какого-либо вредного влияния на общую эффективность реакции. Следовательно, настоящее изобретение относится к способу каталитического газофазного окисления этилена газом, содержащим молекулярный кислород, в однокамерном реакторе со множеством реакционных труб, содержащих нанесенный на носитель серебряный катализатор и окруженных текучим теплоносителем,который входит в реактор в жидкой форме и 4 выходит из реактора в виде пара, который отличается тем, что от 5 до 100 мас.% жидкого текучего теплоносителя вводят в реактор в его нижней части при температуре, которая, по меньшей мере, на 20 С ниже температуры текучего теплоносителя на выходе из реактора. Однокамерный реактор является реактором, который не разделен поперек на отдельные камеры. Предпочтительно указанная температура, по меньшей мере, на 40 С, предпочтительнее, по меньшей мере, на 80 С ниже температуры текучего теплоносителя на выходе из реактора. Следует четко представлять, что температура текучего теплоносителя на выходе из реактора примерно равна его температуре кипения при используемом давлении, температура, при которой текучий теплоноситель вводят в нижнюю часть реактора, также, по меньшей мере,на 20 С ниже его температуры кипения при используемом давлении. Следует также четко представлять, что температура текучего теплоносителя на выходе из реактора близка к температуре катализатора внутри корпуса труб реактора. Часть текучего теплоносителя, которую вводят в нижнюю часть реактора, согласно изобретению, имеет установленный верхний температурный предел на 20 С ниже температуры текучего теплоносителя на выходе из реактора. Следует четко представлять, что не следует устанавливать более низкий температурный предел и что для достижения того же понижающего действия на температуру нижних частей реакционных труб и на количество получающегося альдегида можно эффективно применять как увеличение количества текучего теплоносителя,вводимого в нижнюю часть реактора, так и понижение его температуры. Настоящее изобретение, описанное здесь, применимо, в принципе, с любыми из обычно применяемых текучих теплоносителей. Предпочтительно текучий теплоноситель представляет собой смесь углеводородов, в частности разветвленных алканов, такую как ISOPAR, имеющую широкий интервал температуры кипения. Предпочтительнее, интервал температуры кипения, измеренной при атмосферном давлении и обычно выражаемый в виде разницы в градусах по Цельсию между температурой начала кипения (IВР) и конечной температурой кипения (FBP), будет составлять, по меньшей мере, 10 С, а наиболее предпочтительно, по меньшей мере, 40 С. Температура самовоспламенения (если она существует) текучего теплоносителя должна быть выше, чем рабочая температура предпочтительно, по меньшей мере, на 40 С. Способ по настоящему изобретению осуществляется особенно эффективно, если используемый катализатор окисления этилена содержит серебро и промотирующее количество рения и, по меньшей мере, еще одного металлического промотора, необязательно с рениевым 5 ко-промотором, на носителе, с площадью поверхности менее 20 м 2/г, как описывается в ЕРВ-266015. Обнаружено, что при осуществлении способа настоящего изобретения температура на выходе потока отходящих реакционных газов на 5-30 С ниже, чем температура катализатора в основной части реакционных труб. Найдено, что этого достаточно для снижения молярного количества образующегося формальдегида на 3090%. Для лучшего понимания настоящего изобретения прилагаются упрощенные чертежи, из которых фиг.1 является схемой, отображающей процесс производства ОЭ, от которого отступает настоящее изобретение; фиг.2 показывает подобный способ по настоящему изобретению. По схеме фиг.1, не в соответствии с настоящим изобретением, реакционный газ, содержащий этилен и кислород, загружают через трубу 1 в верхнюю часть кожухотрубного реактора А, и образовавшийся газ выходит из реактора через трубу 2, чтобы быть переработанным и возвращенным в процесс (не показано). Пар текучего теплоносителя (содержащий поступившую жидкость), который выходит из реактора А через трубу 3, частично конденсируется в сепараторе В, причем остальная часть, направленная к холодильнику С, собирается в виде жидкости в емкости D и возвращается через трубу 7 и насос Е в сепаратор В. Из В жидкий текучий теплоноситель поступает в верхнюю часть реактора через трубу 4 и/или в его нижнюю часть через трубу 8. Схема на фиг.2 соответствует изобретению и отличается от предыдущей тем, что часть или весь жидкий текучий теплоноситель из трубы 7 ведут не в В, а в теплообменник F, в котором он охлаждается дополнительно до температуры, по меньшей мере, на 20 С ниже температуры внутри трубы 3. Из F холодный жидкий текучий теплоноситель поступает в нижнюю часть реактора А через трубу 9. Способы получения оксида этилена с помощью газофазного каталитического окисления этилена молекулярным кислородом разделяются, вообще говоря, в соответствии с источником кислорода на способы с использованием чистого кислорода и способы с использованием воздуха, но различие не является коренным, и настоящее изобретение может быть применено в обоих случаях. Используют ли при окислении этилена чистый кислород или воздух, реакционная газовая смесь содержит кроме этилена и кислорода избыток разбавителей, таких как диоксид углерода, азот, аргон, метан, и небольшое количество галоидного замедлителя реакции,такого как этилхлорид, винилхлорид или дихлорэтан. Например, реакционный газ может содержать по объему 1-40% этилена, 3-12% кислорода, 0-3% этана, 0,3-50 ч. на млн. углеводо 000106 6 родного замедлителя и аргон, и/или азот, и/или метан до балансового количества. Давление реакционного газа на входе находится в интервале от атмосферного до 4000 кПа, предпочтительно от 1000 до 3000 кПа. Температура реакции (катализатора) находится в интервале от 150 до 350 С, предпочтительно от 220 до 300 С. Среднечасовая объемная скорость (VHSV) подачи реакционной газовой смеси находится в интервале от 1000 до 10000,предпочтительно от 2000 до 8000 объемов на объем загруженного катализатора при измерении при стандартных температуре и давлении. Уровень конверсии O2 составляет 10-60%, а образование ОЭ (рабочий расход) 30-400 кг/м 3 катализатора/час. Давление углеводородного текучего теплоносителя составляет, как правило, от 100 до 1500 кПа, предпочтительно от 200 до 800 кПа,предпочтительнее от 200 до 600 кПа. Когда текучий теплоноситель является водой, используют давление от 1500 до 1800 кПа. Температура текучего теплоносителя на выходе из реактора составляет, как правило, от 200 до 350 С, предпочтительно от 220 до 300 С. Количество текучего теплоносителя составляет обычно от 0,5 до 50 т на тонну производимого ОЭ. Кроме снижения образования альдегидов настоящее изобретение также имеет преимущество, позволяя использовать более высокую концентрацию кислорода в реакционной газовой смеси. Известно, что более высокая концентрация кислорода промотирует селективность реакции по ОЭ, но при возрастании концентрации кислорода также возрастает опасность взрыва. Таким образом, опасность взрыва ограничивает концентрацию кислорода, которую можно использовать в реакционной газовой смеси. Также известно, что максимально допустимая концентрация кислорода (называемая здесь для удобства "пределом воспламеняемости кислорода") зависит от ряда факторов, в частности она находится в прямой зависимости от температуры,давления и объема газовой смеси и в обратной зависимости от теплоемкости и скорости потока. Будет очевидно, что при всех других остающихся неизменными факторах предел воспламеняемости кислорода будет возрастать при снижении температуры. Так как при обычном процессе газовая смесь самая горячая в нижней части реактора, снижение температуры в этом месте будет увеличивать предел воспламеняемости кислорода в выходящей газовой смеси. А так как выходящая газовая смесь возвращается в процесс после удаления продукта ОЭ и избытка диоксида углерода и разбавителей как реакционный газ в верхнюю часть реактора, вышеописанное означает, что концентрация кислорода во всей системе может быть увеличена с преимуществом дополнительной селективности по ОЭ. 7 Приведенный ниже пример представляет серию заводских испытаний, которые иллюстрируют изобретение. Пример. Испытания проводят на промышленной установке в реакторе, содержащем 63 м 3 загруженного катализатора и работающем с постоянным производством ОЭ в 13 т/час (т.е., 200 кг/м 3 катализатора/час). В состав реакционной газовой смеси, поступающей в реактор, входят по объему 30% этилена, 5,9% кислорода, 10% аргона, 3,7% CO2,0,5% азота, 4,0 ч. на млн. этилхлорида, 3,7 ч. на млн. винилхлорида и метан до баланса. VHSV реакционной газовой смеси через реактор составляет 4700, и ее вводят с температурой на входе 142 С. Используемый катализатор является подвергшимся старению S-880 коммерческим катализатором фирмы Shell, описанным в ЕР-В 266015. Текучий теплоноситель представляет собой подвергнутую старению коммерчески доступную смесь разветвленных алканов ISOPAR сIВР и FBP 173 и 233 С, соответственно. Давление охлаждающей среды составляет 470 кПа. Успешно проведены пять испытаний; каждое в течение двух суток. Испытания I и II осуществляют для сравнения, и они отличаются тем, что всю ISOPAR вводят в реактор при ее температуре кипения(температура 276 С) в верхнюю часть и в нижнюю часть реактора, соответственно. Испытания III, IV и V проводят по изобретению, и они отличаются тем, что часть ISOPAR вводят в реактор, в его нижнюю часть при температуре, значительно меньшей ее температуры кипения. В ходе пяти испытаний измеряют температуру катализатора в месте на 1 м выше выпускного отверстия, реакционного газа на выходе и текучего теплоносителя на выходе. Количество формальдегида и ацетальдегида, образующегося за час, определяют с помощью анализа образцов продукта методом ВЭЖХ. Отмечают конверсию кислорода и селективность по ОЭ (выраженную в мол.% израсходованного этилена). Предел воспламеняемости кислорода в отходящем газе вычисляют по его температуре, учитывая, что(измеренный) предел воспламеняемости при условиях реакции составляет 4 об.% O2 при 292 С (испытания I и II), и что он возрастает на 0,03 об.% O2 на градус Цельсия, на который снижается температура отходящего газа. Условия эксперимента и результаты пяти испытаний сведены в приведенную ниже таблицу. 8 Из приведенных результатов очевидно, что настоящее изобретение является эффективным в отношении снижения образования как формальдегида, так и ацетальдегида, возрастания селективности по ОЭ и возрастания предела воспламеняемости O2. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ каталитического газофазного окисления этилена газом, содержащим молекулярный кислород, в однокамерном реакторе,содержащем множество реакционных труб, содержащих нанесенный на носитель серебряный катализатор и окруженных текучим теплоносителем, который входит в реактор в жидкой форме, а выходит из реактора в форме пара, отличающийся тем, что от 5 до 100 мас.% жидкого текучего теплоносителя вводят в реактор в его нижнюю часть при температуре, которая, по меньшей мере, на 20 С ниже температуры текучего теплоносителя на выходе из реактора. 2. Способ по п.1, отличающийся тем, что указанная температура, по меньшей мере, на 40 С ниже температуры текучего теплоносителя на выходе из реактора. 3. Способ по п.1 или 2, отличающийся тем,что количество используемого текучего теплоносителя составляет от 0,5 до 50 т на тонну производимого оксида этилена. 4. Способ по любому из пп.1-3, отличающийся тем, что температура текучего теплоносителя на выходе из реактора составляет от 220 до 300 С. 5. Способ по любому из пп.1-4, отличающийся тем, что используемый текучий теплоноситель представляет собой смесь разветвленных алканов. 6. Способ по п.5, отличающийся тем, что смесь имеет интервал температуры кипения,измеренный как разница между температурой начала кипения и конечной температурой кипения FBP, по меньшей мере, 10 С. 7. Способ по п.5 или 6, отличающийся тем,что давление текучего теплоносителя составляет от 200 до 800 кПа. 8. Способ по любому из пп.1-4, отличающийся тем, что используемый текучий теплоноситель представляет собой воду. 9. Способ по любому из пп.1-8, отличающийся тем, что используемый катализатор окисления этилена содержит серебро и промотирующие количества рения и/или, по меньшей мере, одного другого металлического промотора, на носителе с площадью поверхности менее 20 м 2/г.ISOPAR на входе верх низ Температура, C ката- реакцилиза- онного тора газа на выходе 294 294 294 294 294

МПК / Метки

МПК: C07D 301/10

Метки: этилена, способ, каталитического, газофазного, окисления

Код ссылки

<a href="https://eas.patents.su/7-106-sposob-kataliticheskogo-gazofaznogo-okisleniya-etilena.html" rel="bookmark" title="База патентов Евразийского Союза">Способ каталитического газофазного окисления этилена</a>