Способ изготовления цилиндрического нагревательного элемента

Номер патента: 17046

Опубликовано: 28.09.2012

Авторы: Клеменс Др.Фрэнк Йорг, Бэйбер Йенс, Ретхер Фридрих, Фридрих Хольгер

Формула / Реферат

1. Способ изготовления цилиндрического углеродосодержащего нагревательного элемента (4) для нагреваемого курительного изделия, причем нагревательный элемент содержит продолжающийся через него продольный канал для воздушного потока, внутренняя поверхность которого покрыта покрывающим слоем (22), включающий следующие стадии:

образование цилиндрического нагревательного элемента (4) путем экструзии углеродосодержащего материала через экструзионную головку (6), содержащую выходное отверстие (8) с сердечником (10), установленным в отверстии для образования канала для воздушного потока;

нанесение текучего покрывающего вещества (16) на внутреннюю поверхность канала для воздушного потока по ходу после сердечника путем подачи покрывающего вещества (16) через подающий канал (12), продолжающийся продольно через сердечник (10) и имеющий выходное отверстие в его конце, причем покрывающее вещество смачивает внутреннюю поверхность канала для воздушного потока в результате адгезии между покрывающим веществом и внутренней поверхностью, при этом образуя покрывающий слой (22) в ходе экструдирования цилиндрического нагревательного элемента (4).

2. Способ по п.1, в котором покрывающее вещество является суспензией, содержащей керамические частицы.

3. Способ по п.2, дополнительно включающий стадию вакуумирования суспензии перед стадией (b).

4. Способ по любому предшествующему пункту, в котором толщину покрывающего слоя (22) регулируют посредством регулирования интенсивности потока покрывающего вещества (16) через подающий канал (12) на стадии (b).

5. Способ по любому предшествующему пункту, в котором интенсивность потока покрывающего вещества через подающий канал (12) регулируют так, чтобы покрывающий слой (22) образовывался непосредственно возле конца сердечника (10).

6. Способ по любому из пп.1-4, в котором поток покрывающего вещества (16) через подающий канал (12) в сердечнике (10) регулируют так, чтобы создавать запас (18) покрывающего вещества (16) в части канала для воздушного потока непосредственно возле конца сердечника (10), причем покрывающий слой (22) образуется по ходу после указанного запаса (18).

7. Способ по п.6, в котором положение запаса (18) измеряют и интенсивность потока покрывающего вещества (16) регулируют так, чтобы поддерживать запас (18), по существу, в том же положении относительно конца сердечника (10).

8. Способ по любому предшествующему пункту для нагревательного элемента, содержащего множество продольных каналов для воздушного потока, в котором экструзионная головка, используемая на стадии (а), содержит выходное отверстие с множеством установленных в нем сердечников, при этом каждый сердечник образует один из продольных каналов для воздушного потока.

9. Способ по п.8, в котором внутренние поверхности двух или более продольных каналов для воздушного потока покрыты покрывающим слоем, при этом операция (b) заключается в подаче текучего покрывающего вещества в два или более продольных канала для воздушного потока через подающие каналы, проходящие через сердечник, образуя при этом два или более каналов, причем поверхности каналов для воздушного потока смачиваются покрывающим веществом, при этом образуя покрывающий слой на внутренней поверхности каждого канала для воздушного потока во время экструдирования цилиндрического изделия.

10. Способ по любому предшествующему пункту, в котором на стадии (b) образуется покрывающий слой (22), имеющий толщину от 10 до 100 мкм.

11. Способ по любому предшествующему пункту, дополнительно включающий стадию сушки нагревательного элемента, образованного на стадии (b).

12. Способ по любому предшествующему пункту, дополнительно включающий стадию нагревания нагревательного элемента, образованного на стадии (b), до температуры по меньшей мере 750°С.

13. Способ по любому предшествующему пункту, в котором подающий канал (12) продолжается через центр сердечника (10).

Текст

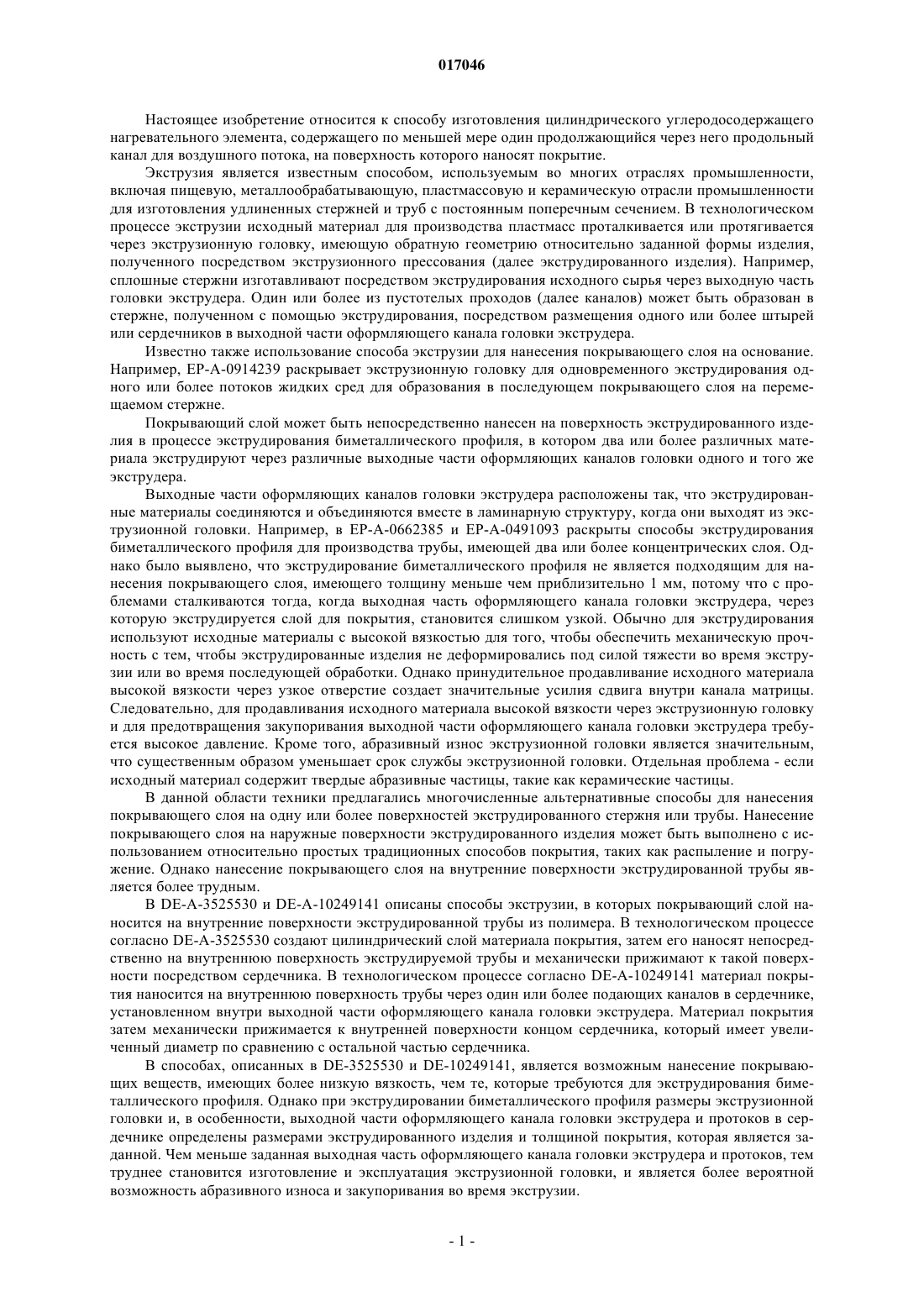

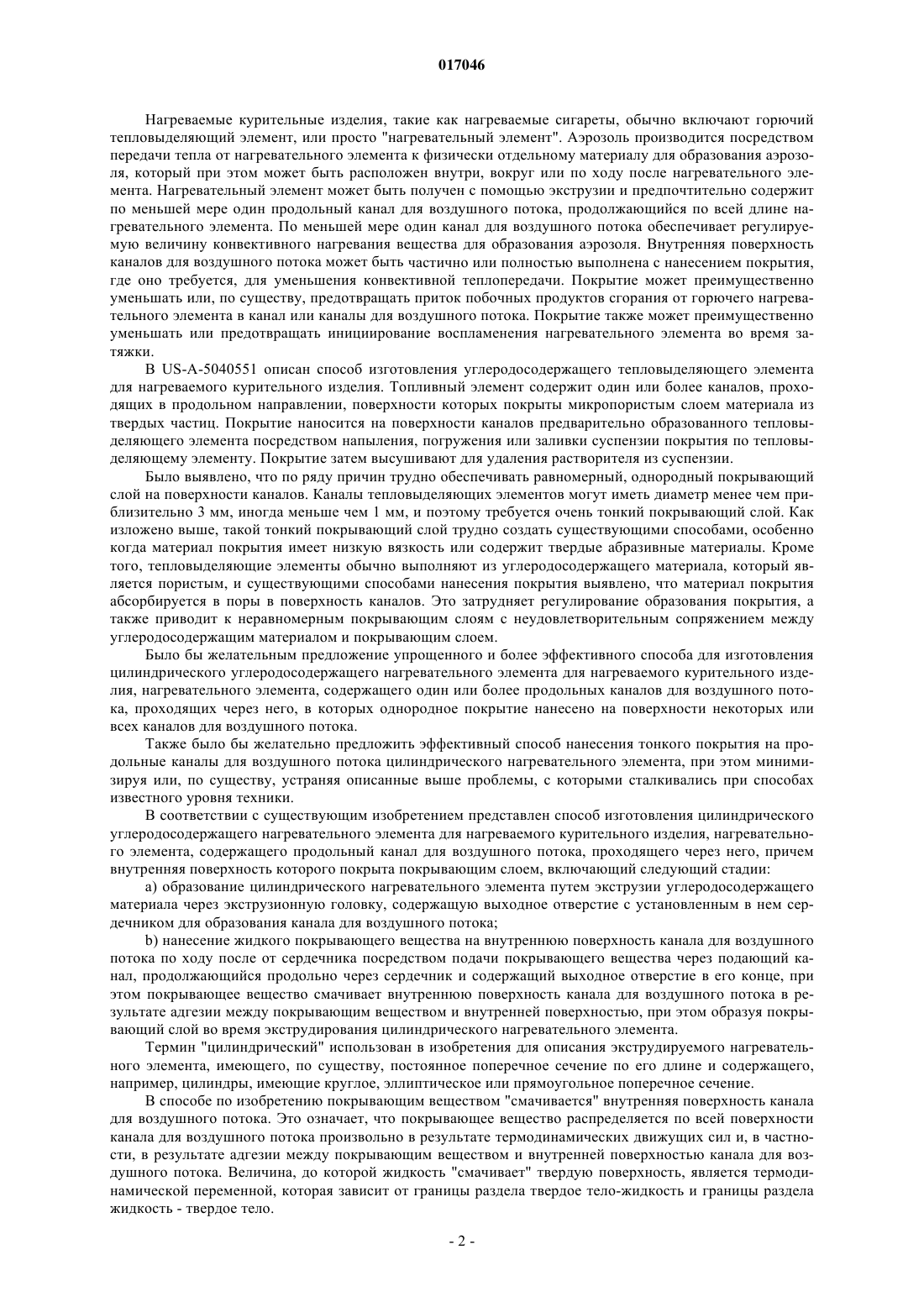

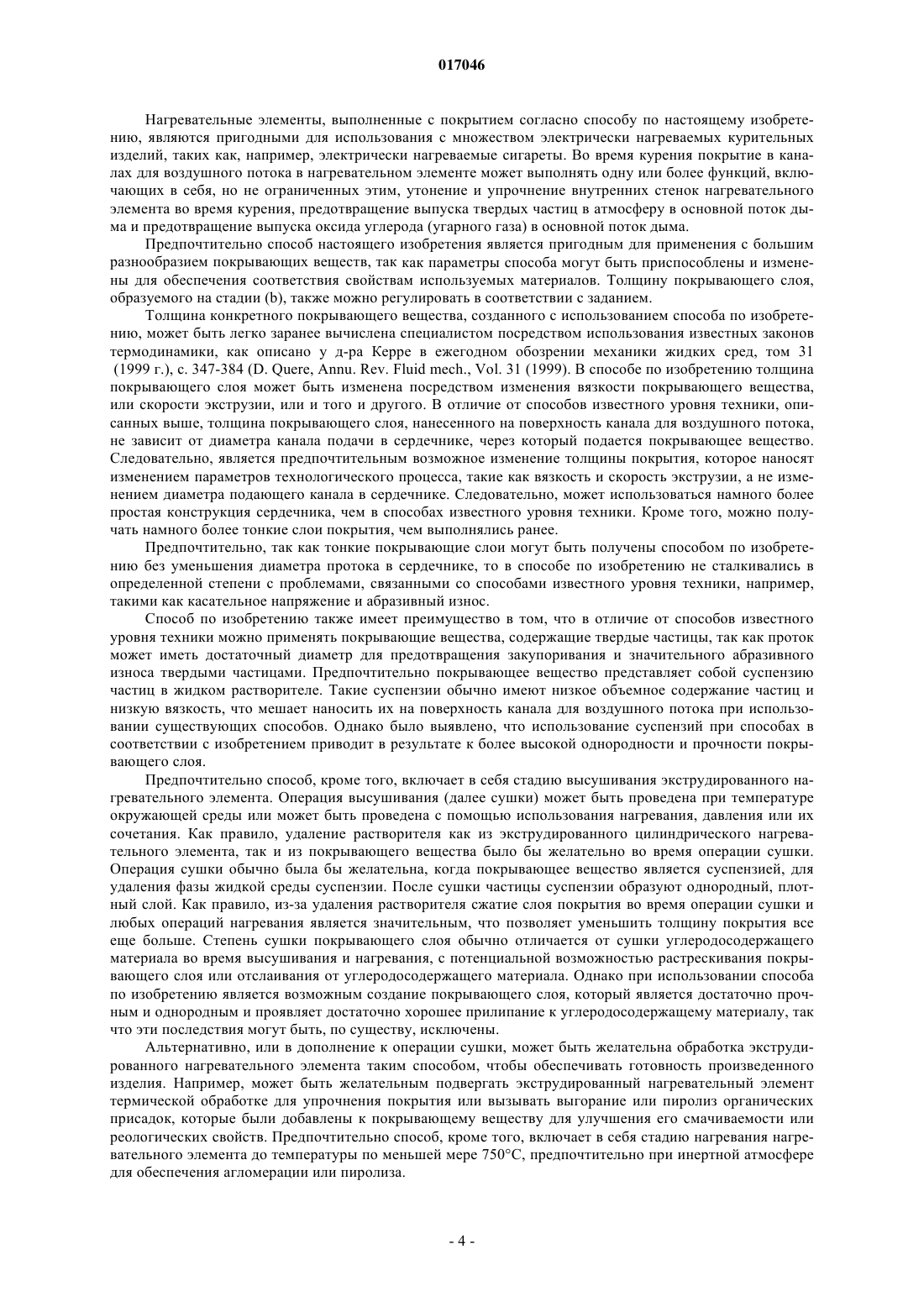

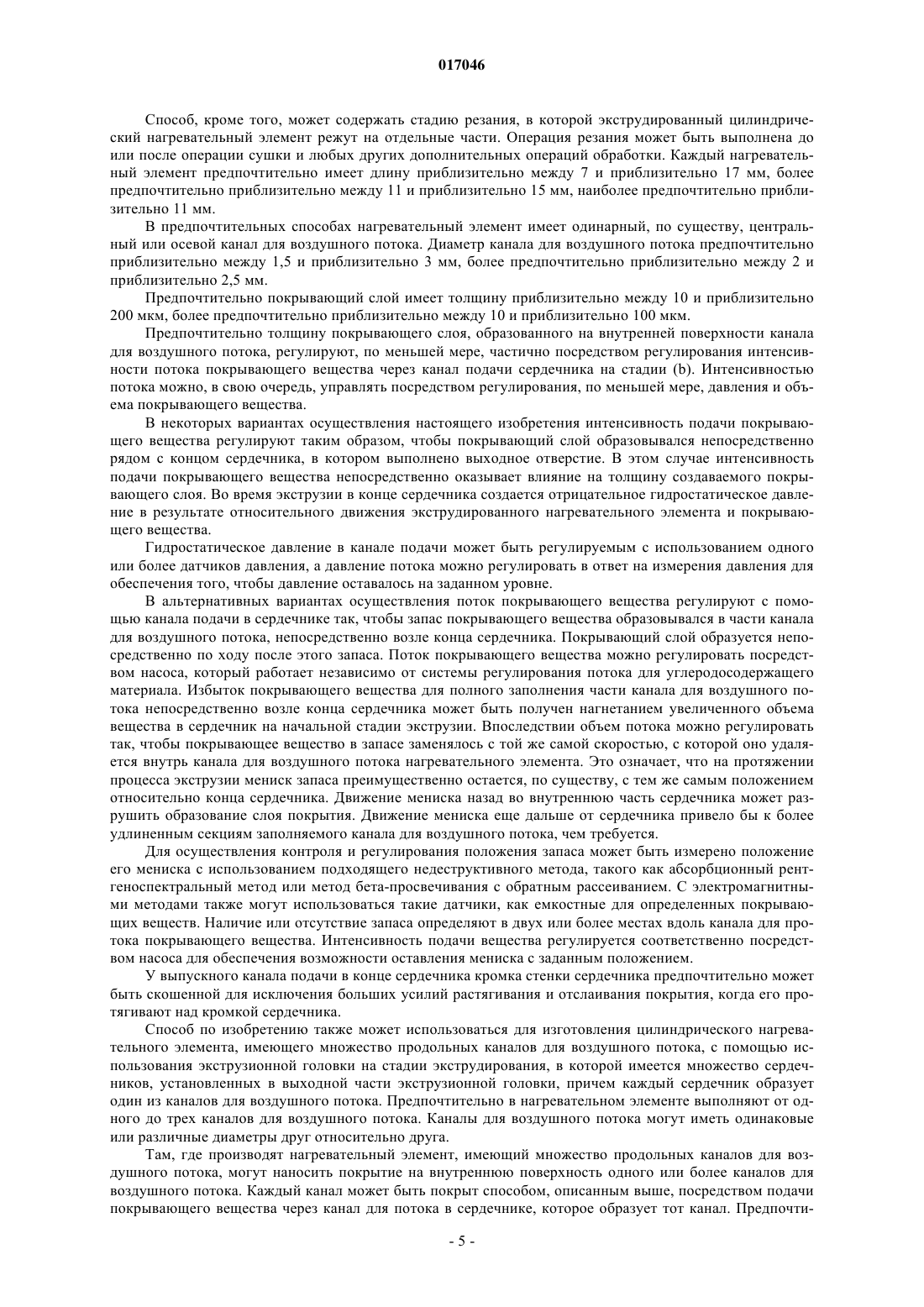

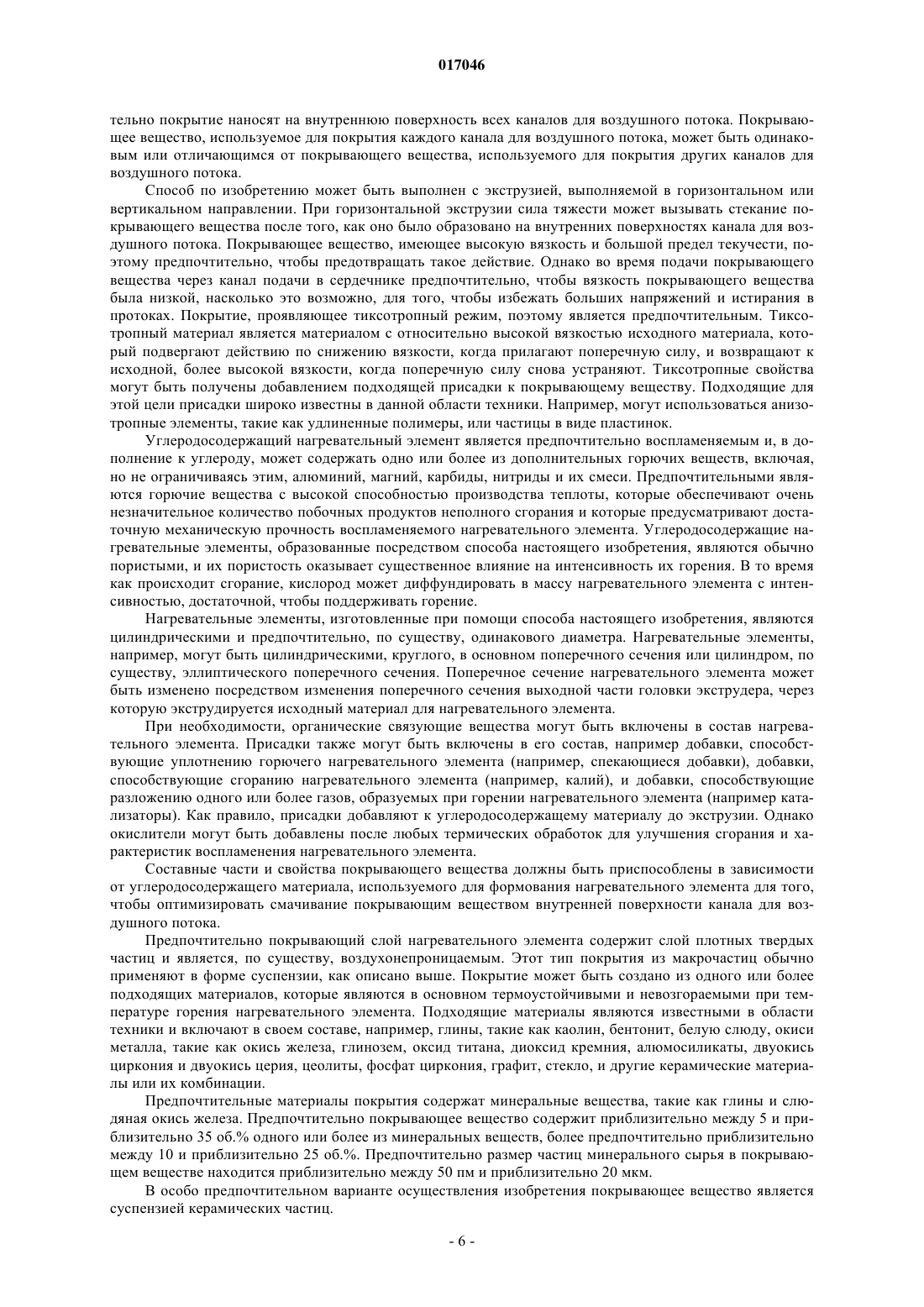

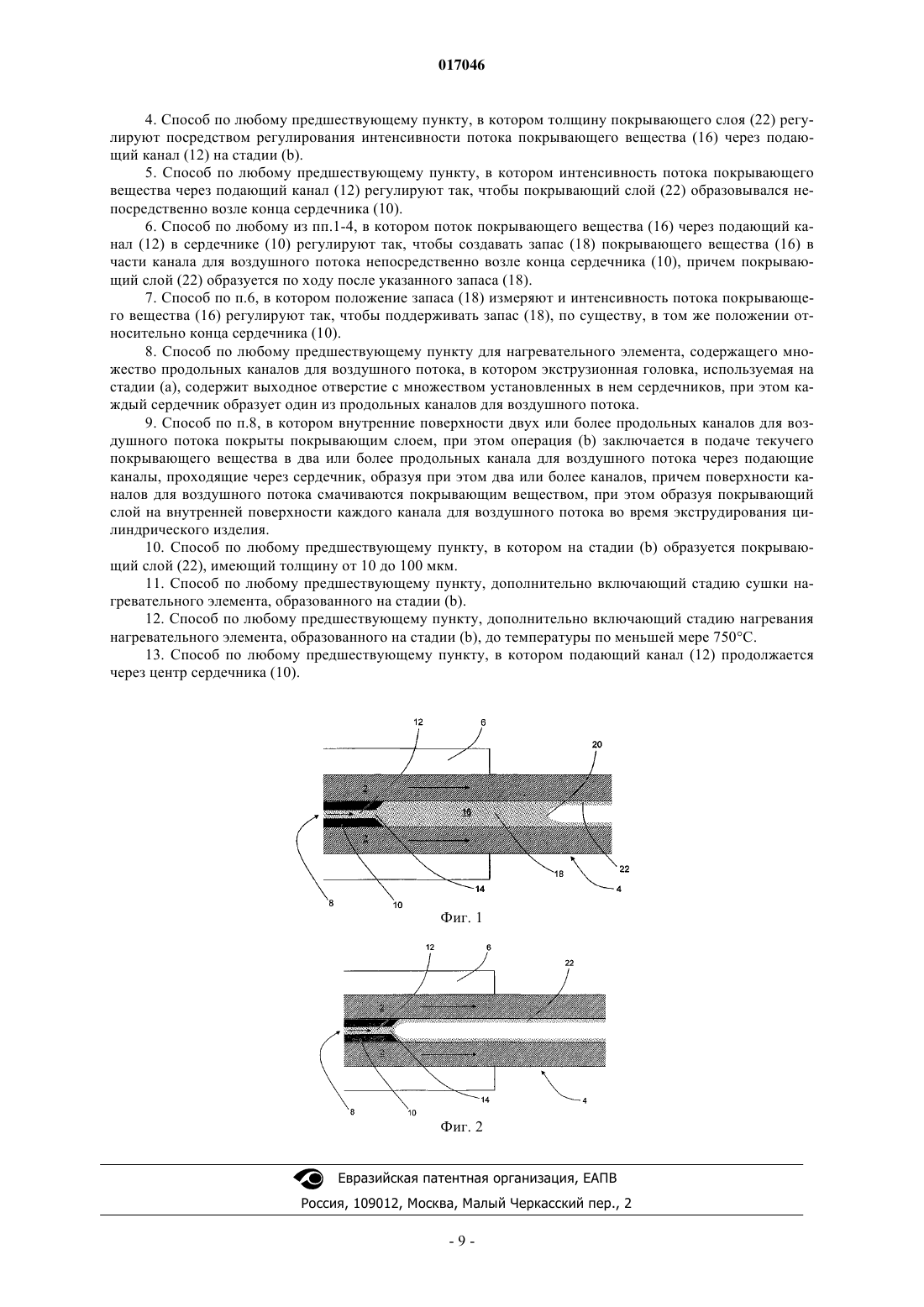

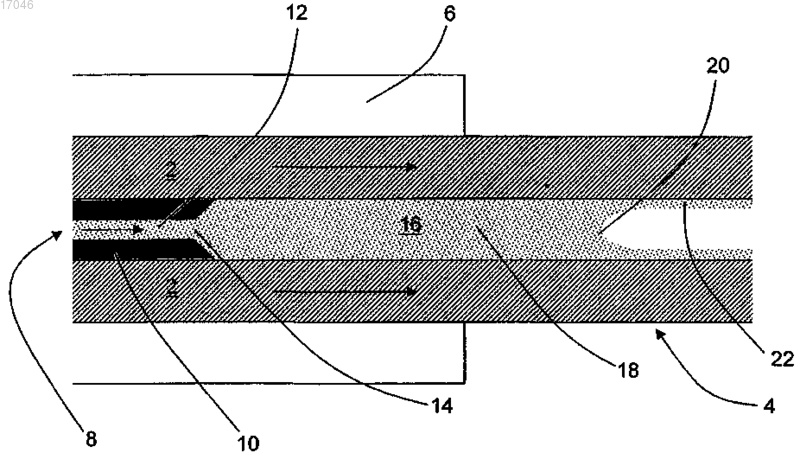

СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА(71)(73) Заявитель и патентовладелец: ФИЛИП МОРРИС ПРОДАКТС С.А. Изобретение относится к способу изготовления цилиндрического углеродосодержащего нагревательного элемента (4) для нагреваемого курительного изделия, нагревательного элемента,содержащего продолжающийся через него продольный канал для воздушного потока, причем его внутренняя поверхность покрыта покрывающим слоем (22), при этом включает следующие стадии: а) формование цилиндрического нагревательного элемента (4) посредством экструзии углеродосодержащего материала через экструзионную головку (6), содержащую выходное отверстие (8) с установленным в нем сердечником (10) для образования канала для воздушного потока; и b) нанесение текучего покрывающего вещества (16) на внутреннюю поверхность канала для воздушного потока по ходу после сердечника. Покрывающее вещество (16) подается через подающий канал (12), продолжающийся в продольном направлении через сердечник (10) и при этом содержащий выходное отверстие в его конце. Покрывающим веществом смачивается внутренняя поверхность канала для воздушного потока в результате адгезии между покрывающим веществом и внутренней поверхностью, при этом образуя покрывающий слой (22) в ходе экструдирования цилиндрического нагревательного элемента (4). 017046 Настоящее изобретение относится к способу изготовления цилиндрического углеродосодержащего нагревательного элемента, содержащего по меньшей мере один продолжающийся через него продольный канал для воздушного потока, на поверхность которого наносят покрытие. Экструзия является известным способом, используемым во многих отраслях промышленности,включая пищевую, металлообрабатывающую, пластмассовую и керамическую отрасли промышленности для изготовления удлиненных стержней и труб с постоянным поперечным сечением. В технологическом процессе экструзии исходный материал для производства пластмасс проталкивается или протягивается через экструзионную головку, имеющую обратную геометрию относительно заданной формы изделия,полученного посредством экструзионного прессования (далее экструдированного изделия). Например,сплошные стержни изготавливают посредством экструдирования исходного сырья через выходную часть головки экструдера. Один или более из пустотелых проходов (далее каналов) может быть образован в стержне, полученном с помощью экструдирования, посредством размещения одного или более штырей или сердечников в выходной части оформляющего канала головки экструдера. Известно также использование способа экструзии для нанесения покрывающего слоя на основание. Например, ЕР-А-0914239 раскрывает экструзионную головку для одновременного экструдирования одного или более потоков жидких сред для образования в последующем покрывающего слоя на перемещаемом стержне. Покрывающий слой может быть непосредственно нанесен на поверхность экструдированного изделия в процессе экструдирования биметаллического профиля, в котором два или более различных материала экструдируют через различные выходные части оформляющих каналов головки одного и того же экструдера. Выходные части оформляющих каналов головки экструдера расположены так, что экструдированные материалы соединяются и объединяются вместе в ламинарную структуру, когда они выходят из экструзионной головки. Например, в ЕР-А-0662385 и ЕР-А-0491093 раскрыты способы экструдирования биметаллического профиля для производства трубы, имеющей два или более концентрических слоя. Однако было выявлено, что экструдирование биметаллического профиля не является подходящим для нанесения покрывающего слоя, имеющего толщину меньше чем приблизительно 1 мм, потому что с проблемами сталкиваются тогда, когда выходная часть оформляющего канала головки экструдера, через которую экструдируется слой для покрытия, становится слишком узкой. Обычно для экструдирования используют исходные материалы с высокой вязкостью для того, чтобы обеспечить механическую прочность с тем, чтобы экструдированные изделия не деформировались под силой тяжести во время экструзии или во время последующей обработки. Однако принудительное продавливание исходного материала высокой вязкости через узкое отверстие создает значительные усилия сдвига внутри канала матрицы. Следовательно, для продавливания исходного материала высокой вязкости через экструзионную головку и для предотвращения закупоривания выходной части оформляющего канала головки экструдера требуется высокое давление. Кроме того, абразивный износ экструзионной головки является значительным,что существенным образом уменьшает срок службы экструзионной головки. Отдельная проблема - если исходный материал содержит твердые абразивные частицы, такие как керамические частицы. В данной области техники предлагались многочисленные альтернативные способы для нанесения покрывающего слоя на одну или более поверхностей экструдированного стержня или трубы. Нанесение покрывающего слоя на наружные поверхности экструдированного изделия может быть выполнено с использованием относительно простых традиционных способов покрытия, таких как распыление и погружение. Однако нанесение покрывающего слоя на внутренние поверхности экструдированной трубы является более трудным. В DE-A-3525530 и DE-A-10249141 описаны способы экструзии, в которых покрывающий слой наносится на внутренние поверхности экструдированной трубы из полимера. В технологическом процессе согласно DE-A-3525530 создают цилиндрический слой материала покрытия, затем его наносят непосредственно на внутреннюю поверхность экструдируемой трубы и механически прижимают к такой поверхности посредством сердечника. В технологическом процессе согласно DE-A-10249141 материал покрытия наносится на внутреннюю поверхность трубы через один или более подающих каналов в сердечнике,установленном внутри выходной части оформляющего канала головки экструдера. Материал покрытия затем механически прижимается к внутренней поверхности концом сердечника, который имеет увеличенный диаметр по сравнению с остальной частью сердечника. В способах, описанных в DE-3525530 и DE-10249141, является возможным нанесение покрывающих веществ, имеющих более низкую вязкость, чем те, которые требуются для экструдирования биметаллического профиля. Однако при экструдировании биметаллического профиля размеры экструзионной головки и, в особенности, выходной части оформляющего канала головки экструдера и протоков в сердечнике определены размерами экструдированного изделия и толщиной покрытия, которая является заданной. Чем меньше заданная выходная часть оформляющего канала головки экструдера и протоков, тем труднее становится изготовление и эксплуатация экструзионной головки, и является более вероятной возможность абразивного износа и закупоривания во время экструзии.-1 017046 Нагреваемые курительные изделия, такие как нагреваемые сигареты, обычно включают горючий тепловыделяющий элемент, или просто "нагревательный элемент". Аэрозоль производится посредством передачи тепла от нагревательного элемента к физически отдельному материалу для образования аэрозоля, который при этом может быть расположен внутри, вокруг или по ходу после нагревательного элемента. Нагревательный элемент может быть получен с помощью экструзии и предпочтительно содержит по меньшей мере один продольный канал для воздушного потока, продолжающийся по всей длине нагревательного элемента. По меньшей мере один канал для воздушного потока обеспечивает регулируемую величину конвективного нагревания вещества для образования аэрозоля. Внутренняя поверхность каналов для воздушного потока может быть частично или полностью выполнена с нанесением покрытия,где оно требуется, для уменьшения конвективной теплопередачи. Покрытие может преимущественно уменьшать или, по существу, предотвращать приток побочных продуктов сгорания от горючего нагревательного элемента в канал или каналы для воздушного потока. Покрытие также может преимущественно уменьшать или предотвращать инициирование воспламенения нагревательного элемента во время затяжки. В US-A-5040551 описан способ изготовления углеродосодержащего тепловыделяющего элемента для нагреваемого курительного изделия. Топливный элемент содержит один или более каналов, проходящих в продольном направлении, поверхности которых покрыты микропористым слоем материала из твердых частиц. Покрытие наносится на поверхности каналов предварительно образованного тепловыделяющего элемента посредством напыления, погружения или заливки суспензии покрытия по тепловыделяющему элементу. Покрытие затем высушивают для удаления растворителя из суспензии. Было выявлено, что по ряду причин трудно обеспечивать равномерный, однородный покрывающий слой на поверхности каналов. Каналы тепловыделяющих элементов могут иметь диаметр менее чем приблизительно 3 мм, иногда меньше чем 1 мм, и поэтому требуется очень тонкий покрывающий слой. Как изложено выше, такой тонкий покрывающий слой трудно создать существующими способами, особенно когда материал покрытия имеет низкую вязкость или содержит твердые абразивные материалы. Кроме того, тепловыделяющие элементы обычно выполняют из углеродосодержащего материала, который является пористым, и существующими способами нанесения покрытия выявлено, что материал покрытия абсорбируется в поры в поверхность каналов. Это затрудняет регулирование образования покрытия, а также приводит к неравномерным покрывающим слоям с неудовлетворительным сопряжением между углеродосодержащим материалом и покрывающим слоем. Было бы желательным предложение упрощенного и более эффективного способа для изготовления цилиндрического углеродосодержащего нагревательного элемента для нагреваемого курительного изделия, нагревательного элемента, содержащего один или более продольных каналов для воздушного потока, проходящих через него, в которых однородное покрытие нанесено на поверхности некоторых или всех каналов для воздушного потока. Также было бы желательно предложить эффективный способ нанесения тонкого покрытия на продольные каналы для воздушного потока цилиндрического нагревательного элемента, при этом минимизируя или, по существу, устраняя описанные выше проблемы, с которыми сталкивались при способах известного уровня техники. В соответствии с существующим изобретением представлен способ изготовления цилиндрического углеродосодержащего нагревательного элемента для нагреваемого курительного изделия, нагревательного элемента, содержащего продольный канал для воздушного потока, проходящего через него, причем внутренняя поверхность которого покрыта покрывающим слоем, включающий следующий стадии:a) образование цилиндрического нагревательного элемента путем экструзии углеродосодержащего материала через экструзионную головку, содержащую выходное отверстие с установленным в нем сердечником для образования канала для воздушного потока;b) нанесение жидкого покрывающего вещества на внутреннюю поверхность канала для воздушного потока по ходу после от сердечника посредством подачи покрывающего вещества через подающий канал, продолжающийся продольно через сердечник и содержащий выходное отверстие в его конце, при этом покрывающее вещество смачивает внутреннюю поверхность канала для воздушного потока в результате адгезии между покрывающим веществом и внутренней поверхностью, при этом образуя покрывающий слой во время экструдирования цилиндрического нагревательного элемента. Термин "цилиндрический" использован в изобретения для описания экструдируемого нагревательного элемента, имеющего, по существу, постоянное поперечное сечение по его длине и содержащего,например, цилиндры, имеющие круглое, эллиптическое или прямоугольное поперечное сечение. В способе по изобретению покрывающим веществом "смачивается" внутренняя поверхность канала для воздушного потока. Это означает, что покрывающее вещество распределяется по всей поверхности канала для воздушного потока произвольно в результате термодинамических движущих сил и, в частности, в результате адгезии между покрывающим веществом и внутренней поверхностью канала для воздушного потока. Величина, до которой жидкость "смачивает" твердую поверхность, является термодинамической переменной, которая зависит от границы раздела твердое тело-жидкость и границы раздела жидкость - твердое тело.-2 017046 Возможно определение величины, до которой данная жидкая среда выполняет смачивание поверхности, посредством проведения известного теста "покоящейся капли", при котором измеряется угол контакта между граничным слоем капли и горизонтальной поверхностью, на которой помещена капля. Чем выше степень смачивания поверхности жидкой средой, тем больше жидкая среда распределяется на поверхности, и при этом угол контакта будет меньше. Угол контакта обычно измеряют гониометром, используя видео-, фотокамеры и программное обеспечение для сбора данных и анализа профиля капли. Метод покоящейся капли описан, например, в Энциклопедическом научном словаре о поверхности и коллоидах (Encyclopedia of Surface and Colloid science, second Edition), 2-е изд., 2006, с. 1528-9 (изданиеCRC-Пресс). В способе по изобретению предпочтительно подбирать покрывающее вещество, которое в значительной степени смачивает поверхность материала при формовании экструдированного нагревательного элемента. В результате использования способа, посредством которого создается покрывающий слой, можно создавать гомогенный (однородный) слой покрывающего вещества на поверхности просто посредством введения покрывающего вещества в контакт с поверхностью во время экструзии. Покрывающее вещество при этом произвольно распределяется по поверхности канала для воздушного потока, в то время как выполняется экструдирование цилиндрического нагревательного элемента. Такое действие происходит независимо от положения, в котором покрывающее вещество подается в канал для воздушного потока и поэтому нет какой-либо необходимости подавать под давлением покрывающее вещество рядом с прилегающей внутренней поверхностью канала для воздушного потока. Вместо этого покрывающее вещество может подаваться в центр канала для воздушного потока на некотором расстоянии от его внутренних поверхностей через подающий канал, продолжающийся через центр сердечника. Эта конструкция упрощает механизм, требуемый для процесса покрытия, и значительно уменьшает уровень точности, которая требуется для нанесения покрывающего слоя по сравнению с известными способами в данной области техники. Предпочтительно в способе по изобретению нет необходимости предварительно формовать покрывающий слой или оказывать механическое контактное давление для прижатия покрывающего вещества к внутренней поверхности канала для воздушного потока, как при известных способах в данной области техники, описанных выше. Кроме того, является возможным применение покрывающих веществ с относительно низкой вязкостью исходного материала, который обеспечивает больше гибкости. Покрывающий слой, наносимый способом по изобретению, по существу, однороден по составу,структуре и толщине по всей внутренней поверхности продольного канала для воздушного потока, а поверхность покрывающего слоя является, по существу, гладкой. Кроме того, как было выявлено, поверхностные деформации на внутренней поверхности канала для воздушного потока сглаживались посредством покрытия. Неустойчивость покрывающего слоя, которая при другом способе является результатом таких деформаций, следовательно, по существу, исключена. Эти преимущественные поверхностные характеристики получают в результате покрывающего слоя, образуемого посредством термодинамических сил, а не в результате механического применения давления. В отличие от настоящего изобретения, при способах известного уровня техники, при которых используют сердечник для механического прижатия покрывающего слоя к поверхности экструдированного изделия, покрывающий слой при этом не будет гладким, так как неизбежные дефекты на поверхности сердечника и экструдированного изделия приводят к дефектам на поверхности покрывающего слоя. При использовании способа настоящего изобретения неожиданно было выявлено, что покрывающее вещество в значительной степени не абсорбируется углеродосодержащим материалом нагревательного элемента, даже когда углеродосодержащий материал имеет высокую пористость, и при этом применяется покрывающее вещество исходного материала относительно низкой вязкости. Неожиданно оказалось, что покрывающий слой вследствие этого является однородным и вполне определенным, с резкой границей раздела и достаточным сцеплением между поверхностью канала для воздушного потока и покрывающим слоем. Эти предпочтительные характеристики уменьшают вероятность дефектов, случающихся в готовом нагревательном элементе, и оптимизируют работу нагревательного элемента во время использования нагреваемого курительного изделия, в состав которого он включен. Использование способа по изобретению делает возможным нанесение покрытия на внутреннюю поверхность продольного канала для воздушного потока экструдируемого цилиндрического нагревательного элемента во время процесса экструзии, причем с использованием намного более простого устройства, чем требуется при способах известного уровня. Предпочтительно операция экструзии и операция покрытия происходят, по существу, одновременно. Способ по изобретению, следовательно, является эффективным, одноэтапным способом, для которого требуется одинаковый период времени в качестве простого технологического процесса экструзии. Способ также является подходящим для производства нагревательных элементов в промышленном масштабе с относительно высокой скоростью.-3 017046 Нагревательные элементы, выполненные с покрытием согласно способу по настоящему изобретению, являются пригодными для использования с множеством электрически нагреваемых курительных изделий, таких как, например, электрически нагреваемые сигареты. Во время курения покрытие в каналах для воздушного потока в нагревательном элементе может выполнять одну или более функций, включающих в себя, но не ограниченных этим, утонение и упрочнение внутренних стенок нагревательного элемента во время курения, предотвращение выпуска твердых частиц в атмосферу в основной поток дыма и предотвращение выпуска оксида углерода (угарного газа) в основной поток дыма. Предпочтительно способ настоящего изобретения является пригодным для применения с большим разнообразием покрывающих веществ, так как параметры способа могут быть приспособлены и изменены для обеспечения соответствия свойствам используемых материалов. Толщину покрывающего слоя,образуемого на стадии (b), также можно регулировать в соответствии с заданием. Толщина конкретного покрывающего вещества, созданного с использованием способа по изобретению, может быть легко заранее вычислена специалистом посредством использования известных законов термодинамики, как описано у д-ра Керре в ежегодном обозрении механики жидких сред, том 31(1999 г.), с. 347-384 (D. Quere, Annu. Rev. Fluid mech., Vol. 31 (1999). В способе по изобретению толщина покрывающего слоя может быть изменена посредством изменения вязкости покрывающего вещества,или скорости экструзии, или и того и другого. В отличие от способов известного уровня техники, описанных выше, толщина покрывающего слоя, нанесенного на поверхность канала для воздушного потока,не зависит от диаметра канала подачи в сердечнике, через который подается покрывающее вещество. Следовательно, является предпочтительным возможное изменение толщины покрытия, которое наносят изменением параметров технологического процесса, такие как вязкость и скорость экструзии, а не изменением диаметра подающего канала в сердечнике. Следовательно, может использоваться намного более простая конструкция сердечника, чем в способах известного уровня техники. Кроме того, можно получать намного более тонкие слои покрытия, чем выполнялись ранее. Предпочтительно, так как тонкие покрывающие слои могут быть получены способом по изобретению без уменьшения диаметра протока в сердечнике, то в способе по изобретению не сталкивались в определенной степени с проблемами, связанными со способами известного уровня техники, например,такими как касательное напряжение и абразивный износ. Способ по изобретению также имеет преимущество в том, что в отличие от способов известного уровня техники можно применять покрывающие вещества, содержащие твердые частицы, так как проток может иметь достаточный диаметр для предотвращения закупоривания и значительного абразивного износа твердыми частицами. Предпочтительно покрывающее вещество представляет собой суспензию частиц в жидком растворителе. Такие суспензии обычно имеют низкое объемное содержание частиц и низкую вязкость, что мешает наносить их на поверхность канала для воздушного потока при использовании существующих способов. Однако было выявлено, что использование суспензий при способах в соответствии с изобретением приводит в результате к более высокой однородности и прочности покрывающего слоя. Предпочтительно способ, кроме того, включает в себя стадию высушивания экструдированного нагревательного элемента. Операция высушивания (далее сушки) может быть проведена при температуре окружающей среды или может быть проведена с помощью использования нагревания, давления или их сочетания. Как правило, удаление растворителя как из экструдированного цилиндрического нагревательного элемента, так и из покрывающего вещества было бы желательно во время операции сушки. Операция сушки обычно была бы желательна, когда покрывающее вещество является суспензией, для удаления фазы жидкой среды суспензии. После сушки частицы суспензии образуют однородный, плотный слой. Как правило, из-за удаления растворителя сжатие слоя покрытия во время операции сушки и любых операций нагревания является значительным, что позволяет уменьшить толщину покрытия все еще больше. Степень сушки покрывающего слоя обычно отличается от сушки углеродосодержащего материала во время высушивания и нагревания, с потенциальной возможностью растрескивания покрывающего слоя или отслаивания от углеродосодержащего материала. Однако при использовании способа по изобретению является возможным создание покрывающего слоя, который является достаточно прочным и однородным и проявляет достаточно хорошее прилипание к углеродосодержащему материалу, так что эти последствия могут быть, по существу, исключены. Альтернативно, или в дополнение к операции сушки, может быть желательна обработка экструдированного нагревательного элемента таким способом, чтобы обеспечивать готовность произведенного изделия. Например, может быть желательным подвергать экструдированный нагревательный элемент термической обработке для упрочнения покрытия или вызывать выгорание или пиролиз органических присадок, которые были добавлены к покрывающему веществу для улучшения его смачиваемости или реологических свойств. Предпочтительно способ, кроме того, включает в себя стадию нагревания нагревательного элемента до температуры по меньшей мере 750 С, предпочтительно при инертной атмосфере для обеспечения агломерации или пиролиза.-4 017046 Способ, кроме того, может содержать стадию резания, в которой экструдированный цилиндрический нагревательный элемент режут на отдельные части. Операция резания может быть выполнена до или после операции сушки и любых других дополнительных операций обработки. Каждый нагревательный элемент предпочтительно имеет длину приблизительно между 7 и приблизительно 17 мм, более предпочтительно приблизительно между 11 и приблизительно 15 мм, наиболее предпочтительно приблизительно 11 мм. В предпочтительных способах нагревательный элемент имеет одинарный, по существу, центральный или осевой канал для воздушного потока. Диаметр канала для воздушного потока предпочтительно приблизительно между 1,5 и приблизительно 3 мм, более предпочтительно приблизительно между 2 и приблизительно 2,5 мм. Предпочтительно покрывающий слой имеет толщину приблизительно между 10 и приблизительно 200 мкм, более предпочтительно приблизительно между 10 и приблизительно 100 мкм. Предпочтительно толщину покрывающего слоя, образованного на внутренней поверхности канала для воздушного потока, регулируют, по меньшей мере, частично посредством регулирования интенсивности потока покрывающего вещества через канал подачи сердечника на стадии (b). Интенсивностью потока можно, в свою очередь, управлять посредством регулирования, по меньшей мере, давления и объема покрывающего вещества. В некоторых вариантах осуществления настоящего изобретения интенсивность подачи покрывающего вещества регулируют таким образом, чтобы покрывающий слой образовывался непосредственно рядом с концом сердечника, в котором выполнено выходное отверстие. В этом случае интенсивность подачи покрывающего вещества непосредственно оказывает влияние на толщину создаваемого покрывающего слоя. Во время экструзии в конце сердечника создается отрицательное гидростатическое давление в результате относительного движения экструдированного нагревательного элемента и покрывающего вещества. Гидростатическое давление в канале подачи может быть регулируемым с использованием одного или более датчиков давления, а давление потока можно регулировать в ответ на измерения давления для обеспечения того, чтобы давление оставалось на заданном уровне. В альтернативных вариантах осуществления поток покрывающего вещества регулируют с помощью канала подачи в сердечнике так, чтобы запас покрывающего вещества образовывался в части канала для воздушного потока, непосредственно возле конца сердечника. Покрывающий слой образуется непосредственно по ходу после этого запаса. Поток покрывающего вещества можно регулировать посредством насоса, который работает независимо от системы регулирования потока для углеродосодержащего материала. Избыток покрывающего вещества для полного заполнения части канала для воздушного потока непосредственно возле конца сердечника может быть получен нагнетанием увеличенного объема вещества в сердечник на начальной стадии экструзии. Впоследствии объем потока можно регулировать так, чтобы покрывающее вещество в запасе заменялось с той же самой скоростью, с которой оно удаляется внутрь канала для воздушного потока нагревательного элемента. Это означает, что на протяжении процесса экструзии мениск запаса преимущественно остается, по существу, с тем же самым положением относительно конца сердечника. Движение мениска назад во внутреннюю часть сердечника может разрушить образование слоя покрытия. Движение мениска еще дальше от сердечника привело бы к более удлиненным секциям заполняемого канала для воздушного потока, чем требуется. Для осуществления контроля и регулирования положения запаса может быть измерено положение его мениска с использованием подходящего недеструктивного метода, такого как абсорбционный рентгеноспектральный метод или метод бета-просвечивания с обратным рассеиванием. С электромагнитными методами также могут использоваться такие датчики, как емкостные для определенных покрывающих веществ. Наличие или отсутствие запаса определяют в двух или более местах вдоль канала для протока покрывающего вещества. Интенсивность подачи вещества регулируется соответственно посредством насоса для обеспечения возможности оставления мениска с заданным положением. У выпускного канала подачи в конце сердечника кромка стенки сердечника предпочтительно может быть скошенной для исключения больших усилий растягивания и отслаивания покрытия, когда его протягивают над кромкой сердечника. Способ по изобретению также может использоваться для изготовления цилиндрического нагревательного элемента, имеющего множество продольных каналов для воздушного потока, с помощью использования экструзионной головки на стадии экструдирования, в которой имеется множество сердечников, установленных в выходной части экструзионной головки, причем каждый сердечник образует один из каналов для воздушного потока. Предпочтительно в нагревательном элементе выполняют от одного до трех каналов для воздушного потока. Каналы для воздушного потока могут иметь одинаковые или различные диаметры друг относительно друга. Там, где производят нагревательный элемент, имеющий множество продольных каналов для воздушного потока, могут наносить покрытие на внутреннюю поверхность одного или более каналов для воздушного потока. Каждый канал может быть покрыт способом, описанным выше, посредством подачи покрывающего вещества через канал для потока в сердечнике, которое образует тот канал. Предпочти-5 017046 тельно покрытие наносят на внутреннюю поверхность всех каналов для воздушного потока. Покрывающее вещество, используемое для покрытия каждого канала для воздушного потока, может быть одинаковым или отличающимся от покрывающего вещества, используемого для покрытия других каналов для воздушного потока. Способ по изобретению может быть выполнен с экструзией, выполняемой в горизонтальном или вертикальном направлении. При горизонтальной экструзии сила тяжести может вызывать стекание покрывающего вещества после того, как оно было образовано на внутренних поверхностях канала для воздушного потока. Покрывающее вещество, имеющее высокую вязкость и большой предел текучести, поэтому предпочтительно, чтобы предотвращать такое действие. Однако во время подачи покрывающего вещества через канал подачи в сердечнике предпочтительно, чтобы вязкость покрывающего вещества была низкой, насколько это возможно, для того, чтобы избежать больших напряжений и истирания в протоках. Покрытие, проявляющее тиксотропный режим, поэтому является предпочтительным. Тиксотропный материал является материалом с относительно высокой вязкостью исходного материала, который подвергают действию по снижению вязкости, когда прилагают поперечную силу, и возвращают к исходной, более высокой вязкости, когда поперечную силу снова устраняют. Тиксотропные свойства могут быть получены добавлением подходящей присадки к покрывающему веществу. Подходящие для этой цели присадки широко известны в данной области техники. Например, могут использоваться анизотропные элементы, такие как удлиненные полимеры, или частицы в виде пластинок. Углеродосодержащий нагревательный элемент является предпочтительно воспламеняемым и, в дополнение к углероду, может содержать одно или более из дополнительных горючих веществ, включая,но не ограничиваясь этим, алюминий, магний, карбиды, нитриды и их смеси. Предпочтительными являются горючие вещества с высокой способностью производства теплоты, которые обеспечивают очень незначительное количество побочных продуктов неполного сгорания и которые предусматривают достаточную механическую прочность воспламеняемого нагревательного элемента. Углеродосодержащие нагревательные элементы, образованные посредством способа настоящего изобретения, являются обычно пористыми, и их пористость оказывает существенное влияние на интенсивность их горения. В то время как происходит сгорание, кислород может диффундировать в массу нагревательного элемента с интенсивностью, достаточной, чтобы поддерживать горение. Нагревательные элементы, изготовленные при помощи способа настоящего изобретения, являются цилиндрическими и предпочтительно, по существу, одинакового диаметра. Нагревательные элементы,например, могут быть цилиндрическими, круглого, в основном поперечного сечения или цилиндром, по существу, эллиптического поперечного сечения. Поперечное сечение нагревательного элемента может быть изменено посредством изменения поперечного сечения выходной части головки экструдера, через которую экструдируется исходный материал для нагревательного элемента. При необходимости, органические связующие вещества могут быть включены в состав нагревательного элемента. Присадки также могут быть включены в его состав, например добавки, способствующие уплотнению горючего нагревательного элемента (например, спекающиеся добавки), добавки,способствующие сгоранию нагревательного элемента (например, калий), и добавки, способствующие разложению одного или более газов, образуемых при горении нагревательного элемента (например катализаторы). Как правило, присадки добавляют к углеродосодержащему материалу до экструзии. Однако окислители могут быть добавлены после любых термических обработок для улучшения сгорания и характеристик воспламенения нагревательного элемента. Составные части и свойства покрывающего вещества должны быть приспособлены в зависимости от углеродосодержащего материала, используемого для формования нагревательного элемента для того,чтобы оптимизировать смачивание покрывающим веществом внутренней поверхности канала для воздушного потока. Предпочтительно покрывающий слой нагревательного элемента содержит слой плотных твердых частиц и является, по существу, воздухонепроницаемым. Этот тип покрытия из макрочастиц обычно применяют в форме суспензии, как описано выше. Покрытие может быть создано из одного или более подходящих материалов, которые являются в основном термоустойчивыми и невозгораемыми при температуре горения нагревательного элемента. Подходящие материалы являются известными в области техники и включают в своем составе, например, глины, такие как каолин, бентонит, белую слюду, окиси металла, такие как окись железа, глинозем, оксид титана, диоксид кремния, алюмосиликаты, двуокись циркония и двуокись церия, цеолиты, фосфат циркония, графит, стекло, и другие керамические материалы или их комбинации. Предпочтительные материалы покрытия содержат минеральные вещества, такие как глины и слюдяная окись железа. Предпочтительно покрывающее вещество содержит приблизительно между 5 и приблизительно 35 об.% одного или более из минеральных веществ, более предпочтительно приблизительно между 10 и приблизительно 25 об.%. Предпочтительно размер частиц минерального сырья в покрывающем веществе находится приблизительно между 50 пм и приблизительно 20 мкм. В особо предпочтительном варианте осуществления изобретения покрывающее вещество является суспензией керамических частиц.-6 017046 При необходимости, каталитические компоненты, такие как элементы, которые способствуют окислению окиси углерода в диоксид углерода, могут быть включены в покрывающее вещество. Подходящие каталитические материалы включают в себя, например, платину, палладий, переходные металлы и их окиси. Покрывающее вещество может включать один или более связующих материалов. Предпочтительно связующий материал или комбинация связующих материалов составляет приблизительно между 0,5 и приблизительно 3 вес.% покрывающего вещества. Пример подходящего связующего материала - Methocel (метилцеллюлоза, имеющаяся в продаже в компании "Доу кэмикэл" (DowChemical Company). Покрывающее вещество также может содержать одну или более диспергирующих добавок для предотвращения агломерации частиц в суспензии. Предпочтительно диспергирующая добавка или комбинация двух или более диспергирующих добавок составляет приблизительно между 0,1 и приблизительно 10 вес.% покрывающего вещества, более предпочтительно приблизительно между 0,1 и приблизительно 3 вес.%. Пример подходящей диспергирующей добавки - Bentone LT (органически модифицированная специальная смектическая (бентонитовая) глина, имеющаяся в продаже в корпорации ElementisSpecalities, Inc.). Противовспенивающая присадка также может быть добавлена к покрывающему веществу, пример подходящей противовспенивающей присадки - Agitan 731 (модифицированные органополисилоксаны с неионогенными алкоксилированными веществами, имеющимися в продаже в Mnzing Chemie). Другие подходящие связующие материалы, диспергирующие добавки и противовспенивающие присадки и их воздействия на реологические свойства суспензии, к которой их добавляют, являются известными специалистам в данной области техники. Предпочтительно вязкость покрывающего вещества составляет между 8 и 1700 мПас при 100 с-1 и 25 С, более предпочтительно между 100 и 800 мПас при 100 с-1 и 25 С. (1 Пас=1 кгм-1 с-1). Изобретение описано ниже только в виде примера, со ссылкой на приложенные чертежи, в которых: фиг. 1 - продольное поперечное сечение через часть экструзионной головки во время использования в способе по первому примеру изобретения для изготовления нагревательного элемента для нагреваемого курительного изделия; фиг. 2 - продольное поперечное сечение через часть экструзионной головки во время использования в способе по второму примеру изобретения для изготовления нагревательного элемента для нагреваемого курительного изделия. Пример 1. Исходный материал изготавливают сначала обычным способом посредством смешивания порошкообразного углерода с содержанием выжигаемой калийной добавки и системой связующего органического материала в воде для формования углеродосодержащей тестообразной массы. Покрывающее вещество также приготовлено из материалов, представленных в таблице. Для образования покрывающего вещества сначала подготавливают эмульсию из смеси деминерализованной воды и Agitan 731, а затем небольшие порции бентонита (Bentone LT) постепенно рассеивают в эмульсии. Этиленгликоль, затем слюдяную окись железа и, наконец, метилцеллюлозу(Methocel) добавляют к дисперсии небольшими порциями. Твердая фракция в готовом покрывающем веществе составляет приблизительно 10 об.%, а покрывающее вещество имеет вязкость приблизительно-7 017046 0,65 Пас (при 100 с-1 и 25 С). Как показано на фиг. 1, углеродосодержащая тестообразная паста 2 экструдируется через экструзионную головку 6 в направлении стрелок для формования стержня 4. Скорость экструзии составляет приблизительно 12 мм/с. Экструзионная головка 6 содержит центральную выходную часть 8 головки экструдера с круглым поперечным сечением, в которой установлен сердечник 10. Сердечник 10 установлен центрально в выходной части 8 головки экструдера и также имеет круглое поперечное сечение с внешним диаметром приблизительно 3 мм. Получающийся в результате экструдированный стержень 4 поэтому является цилиндрическим, с круглым поперечным сечением и центральным продольным каналом для воздушного потока. Продольный канал для воздушного потока имеет круглое поперечное сечение и диаметр приблизительно 3 мм, соответствующие поперечному сечению и диаметру сердечника 10. Подающий канал 12 проходит через центр сердечника 10 к выходной части 14, расположенной в центре торцевой поверхности сердечника 10. В выходной части сердечника стенки скошены таким образом, чтобы диаметр подающего канала при выходе немного увеличивался. Покрывающее вещество 16 вводят в подающий канал 12 посредством насосной системы (не показанной) и подают через канал 12,затем из выходной части 14 в продольный канал для воздушного потока в экструдированном стержне 4. В начальной стадии процесса экструзии покрывающее вещество 16 нагнетается через сердечник 10 и в подающий канал 12 так, что запас 18 покрывающего вещества 16 создается в продольном канале для воздушного потока стержня 4 непосредственно рядом с концом сердечника 10. Как только запас 18 создан и мениск 20 запаса находится в заданном положении относительно конца сердечника 10, интенсивность подачи покрывающего вещества регулируют насосной системой так, чтобы покрывающее вещество подавалося к запасу 16 с той же самой скоростью, с которой он выходит. Мениск 20 запаса, таким образом, удерживается, по существу, в том же самом положении в течение процесса экструзии. Поскольку углеродосодержащая тестообразная паста экструдируется через экструзионную головку 6, покрывающее вещество 16 в запасе 18 образует покрывающий слой 22 на внутренней поверхности продольного канала для воздушного потока, имеющего толщину приблизительно 250 мкм. Стержень 4 затем подвергают сушке при окружающей температуре воздуха и пиролизу при приблизительно 750 С при инертной атмосфере. Высушенное покрытие имеет толщину приблизительно 50 мкм и пористость приблизительно 50%. В заключение стержень 4 режут для получения нескольких цилиндрических нагревательных элементов для вставления в нагреваемые сигареты. Пример 2. Исходный материал и покрывающее вещество подготавливают так, как описано выше. Как показано на фиг. 2, углеродосодержащее тесто 2 экструдируется в направлении стрелок через экструзионную головку 6, имеющую конструкцию, идентичную конструкции, показанной на фиг. 1 и описанной выше. Однако в отличие от примера 1, нет никакого запаса покрывающего вещества, а вместо этого поток покрывающего вещества 16 регулируют так, чтобы покрывающий слой 22 был образован на внутренней поверхности продольного канала для воздушного потока в то время, когда экструдированный цилиндр 4 выходит из торцевой части сердечника 10. В отличие от примера 1, в котором объем подаваемого в запас покрывающего вещества регулируют, в технологическом процессе примера 2 давление покрывающего вещества регулируют для того, чтобы обеспечивать устойчивый процесс. Давление должно удерживаться стабильно в пределах нескольких процентов для того, чтобы избежать разрушения покрывающего слоя. Толщина покрывающего слоя 22 может быть изменена посредством изменения давления, чтобы изменять интенсивность потока покрывающего вещества 16. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления цилиндрического углеродосодержащего нагревательного элемента (4) для нагреваемого курительного изделия, причем нагревательный элемент содержит продолжающийся через него продольный канал для воздушного потока, внутренняя поверхность которого покрыта покрывающим слоем (22), включающий следующие стадии: образование цилиндрического нагревательного элемента (4) путем экструзии углеродосодержащего материала через экструзионную головку (6), содержащую выходное отверстие (8) с сердечником (10),установленным в отверстии для образования канала для воздушного потока; нанесение текучего покрывающего вещества (16) на внутреннюю поверхность канала для воздушного потока по ходу после сердечника путем подачи покрывающего вещества (16) через подающий канал(12), продолжающийся продольно через сердечник (10) и имеющий выходное отверстие в его конце,причем покрывающее вещество смачивает внутреннюю поверхность канала для воздушного потока в результате адгезии между покрывающим веществом и внутренней поверхностью, при этом образуя покрывающий слой (22) в ходе экструдирования цилиндрического нагревательного элемента (4). 2. Способ по п.1, в котором покрывающее вещество является суспензией, содержащей керамические частицы. 3. Способ по п.2, дополнительно включающий стадию вакуумирования суспензии перед стадией-8 017046 4. Способ по любому предшествующему пункту, в котором толщину покрывающего слоя (22) регулируют посредством регулирования интенсивности потока покрывающего вещества (16) через подающий канал (12) на стадии (b). 5. Способ по любому предшествующему пункту, в котором интенсивность потока покрывающего вещества через подающий канал (12) регулируют так, чтобы покрывающий слой (22) образовывался непосредственно возле конца сердечника (10). 6. Способ по любому из пп.1-4, в котором поток покрывающего вещества (16) через подающий канал (12) в сердечнике (10) регулируют так, чтобы создавать запас (18) покрывающего вещества (16) в части канала для воздушного потока непосредственно возле конца сердечника (10), причем покрывающий слой (22) образуется по ходу после указанного запаса (18). 7. Способ по п.6, в котором положение запаса (18) измеряют и интенсивность потока покрывающего вещества (16) регулируют так, чтобы поддерживать запас (18), по существу, в том же положении относительно конца сердечника (10). 8. Способ по любому предшествующему пункту для нагревательного элемента, содержащего множество продольных каналов для воздушного потока, в котором экструзионная головка, используемая на стадии (а), содержит выходное отверстие с множеством установленных в нем сердечников, при этом каждый сердечник образует один из продольных каналов для воздушного потока. 9. Способ по п.8, в котором внутренние поверхности двух или более продольных каналов для воздушного потока покрыты покрывающим слоем, при этом операция (b) заключается в подаче текучего покрывающего вещества в два или более продольных канала для воздушного потока через подающие каналы, проходящие через сердечник, образуя при этом два или более каналов, причем поверхности каналов для воздушного потока смачиваются покрывающим веществом, при этом образуя покрывающий слой на внутренней поверхности каждого канала для воздушного потока во время экструдирования цилиндрического изделия. 10. Способ по любому предшествующему пункту, в котором на стадии (b) образуется покрывающий слой (22), имеющий толщину от 10 до 100 мкм. 11. Способ по любому предшествующему пункту, дополнительно включающий стадию сушки нагревательного элемента, образованного на стадии (b). 12. Способ по любому предшествующему пункту, дополнительно включающий стадию нагревания нагревательного элемента, образованного на стадии (b), до температуры по меньшей мере 750 С. 13. Способ по любому предшествующему пункту, в котором подающий канал (12) продолжается через центр сердечника (10).

МПК / Метки

МПК: B05C 3/00, B29C 47/02

Метки: изготовления, нагревательного, цилиндрического, способ, элемента

Код ссылки

<a href="https://eas.patents.su/10-17046-sposob-izgotovleniya-cilindricheskogo-nagrevatelnogo-elementa.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления цилиндрического нагревательного элемента</a>

Предыдущий патент: Двухслойная металлическая труба и способ изготовления двухслойной металлической трубы

Следующий патент: Способ конверсии синтез-газа в оксигенаты, содержащие спирты с2+

Случайный патент: Новые соли пиперазина в качестве d3/d2-антагонистов