Двухслойная металлическая труба и способ изготовления двухслойной металлической трубы

Номер патента: 17045

Опубликовано: 28.09.2012

Авторы: Прудникова Ольга Робертовна, Басалай Александр Михайлович

Формула / Реферат

1. Двухслойная металлическая труба, состоящая из конструкционного и защитного слоев, отличающаяся тем, что конструкционный и защитный слои содержат продольные сварные швы, при этом слои неразъемно механически связаны между собой совместным редуцированием по всей площади цилиндрической поверхности, а продольные сварные швы слоев расположены на различных радиальных лучах поперечного сечения трубы, наименьший угол между которыми составляет 120-180°.

2. Труба по п.1, отличающаяся тем, что конструкционный слой изготовлен из стали, выбранной из группы, включающей, по меньшей мере, конструкционную, инструментальную и строительную стали.

3. Труба по п.1, отличающаяся тем, что защитный слой изготовлен из стали, выбранной из группы, включающей, по меньшей мере, коррозионно-стойкую, износостойкую, жаростойкую и жаропрочную стали.

4. Способ изготовления двухслойной металлической трубы, включающий изготовление двух труб соответствующего диаметра, одна из которых предназначена для формирования конструкционного слоя, а другая - для формирования защитного слоя двухслойной металлической трубы, размещение труб коаксиально друг другу и редуцирование трубы, предназначенной для формирования защитного слоя до достижения неразъемной механической связи с трубой, формирующей конструкционный слой, по всей площади цилиндрической поверхности, отличающийся тем, что трубы изготавливают путем электросварки, а перед редуцированием трубы позиционируют таким образом, что их продольные сварные швы располагают на различных радиальных лучах общего поперечного сечения труб, наименьший угол между которыми составляет 120-180°.

5. Способ по п.4, отличающийся тем, что дополнительно проводят термообработку двухслойной трубы по одной из технологий, выбранных из группы, включающей, по меньшей мере, отжиг и деформационное старение.

Текст

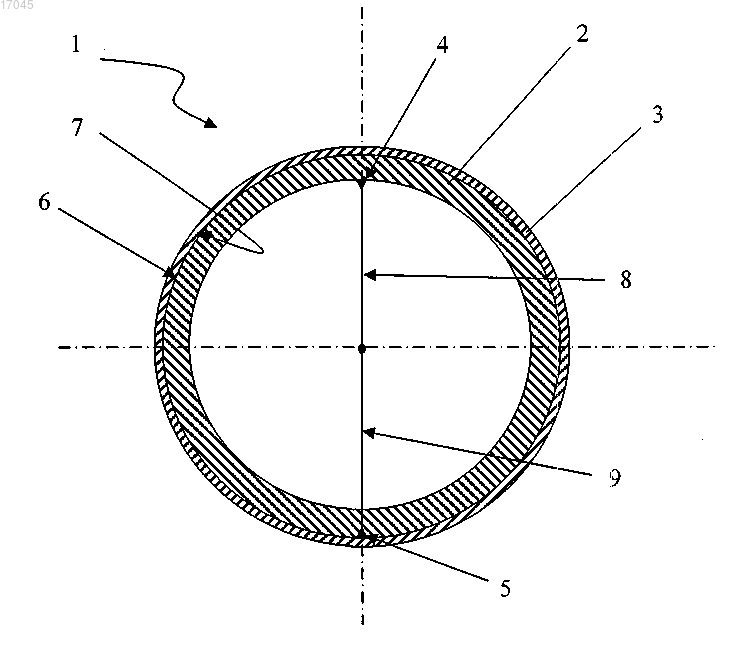

ДВУХСЛОЙНАЯ МЕТАЛЛИЧЕСКАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ Изобретение относится к производству металлических труб, в частности к производству биметаллических труб, и касается двухслойной металлической трубы и способа ее изготовления. Предложена двухслойная металлическая труба, состоящая из неразъемно механически связанных между собой совместным редуцированием по всей площади цилиндрической поверхности конструкционного слоя и защитного слоя, которые содержат продольные сварные швы,расположенные на различных радиальных лучах поперечного сечения трубы. Предложен также способ изготовления такой двухслойной металлической трубы, в котором электросварные трубы перед редуцированием позиционируют таким образом, что их продольные сварные швы располагают на различных радиальных лучах общего поперечного сечения труб. Труба имеет более низкую стоимость по сравнению с традиционно выпускаемыми двухслойными бесшовными трубами при сравнимых и даже более высоких показателях прочности и долговечности и при более низком расходе материалов. 017045 Изобретение относится к производству металлических труб, в частности к производству биметаллических труб, и касается двухслойной металлической трубы и способа ее изготовления. Изобретение может быть использовано для массового экономически эффективного производства труб малого и среднего диаметра с защитным слоем. Различные трубы широко используются в различных отраслях: при строительстве зданий и сооружений; в машиностроении при изготовлении технологического оборудования; в отделочных и санитарно-гигиенических изделиях; в автомобильной промышленности; при изготовлении ТЭНов (трубчатых нагревательных элементов) и т.д. В большинстве случаев к трубам предъявляются жесткие требования по их основным физико-химическим характеристикам, в том числе пластичности, коррозионной стойкости под воздействием различных сред и т.п. Так, ранее широко применявшиеся трубы из углеродистых сталей подвержены коррозии. Они и по прочностным характеристикам значительно уступают трубам из коррозионно-стойких сталей. Для получения требуемых физико-химических характеристик сталей для производства труб в сталь вводят различные легирующие элементы. В настоящее время такие легирующие элементы, как никель, титан, молибден, являются очень дорогостоящими. В связи с этим для снижения стоимости труб за счет снижения расхода дорогостоящих материалов производят тонкостенные трубы из нержавеющих сталей (08 Х 18 Н 10, 08 Х 18 Н 10 Т, 12 Х 18 Н 10 Т и др.). Но и они все же остаются достаточно дорогими. Более того, их применение не оправдано в ряде случаев, так как тонкостенные трубы не обладают необходимой в ряде случаев жесткостью и прочностью при изгибе. Для решения упомянутых проблем при производстве труб общего назначения, конструкционных труб, применяемых в строительстве, транспорте, а также труб, выполняющих декоративную функцию, и др., в которых важно защитить наружную или внутреннюю поверхность от коррозии, такие трубы выпускают либо с защитным покрытием, либо биметаллическими. Металлические трубы с покрытием, как правило, представляют собой оцинкованные трубы [1], изготовленные путем нанесения на поверхность трубы из углеродистой стали тонкого слоя цинка методом горячего оцинкования или используя порошковые диффузионные смеси на основе цинка. Покрытие защищает трубу от коррозии, увеличивая срок ее службы. Однако такой способ защиты от коррозии имеет ряд недостатков. При гибке труб с таким покрытием тонкий слой цинка в месте сгиба теряет сплошность,и там со временем труба подвергается коррозии. Для преодоления этого недостатка нанесение покрытия можно выполнять после гибки, однако такой вариант технологически не всегда возможен. Кроме того,покрытие достаточно тонкое и полировка трубы (с целью получения зеркальной поверхности) не желательна. Существенным недостатком может быть также то, что при эксплуатации труб с цинковым покрытием в жидких средах, а также при повышенных температурах цинк может "уходить" с поверхности. Особенно это актуально для ТЭНов. В связи с этим применение оцинкованных трубок для изготовления ТЭНов, используемых, например, в электрических чайниках, категорически запрещено. Преодолеть многие из указанных недостатков удается в биметаллических трубах, где "несущую" функцию может выполнять труба из более дешевой углеродистой стали с заданной толщиной стенки, а верхний слой выполнен из стали с требуемыми физико-химическими характеристиками, например из коррозионно-стойкой, износостойкой, жаростойкой и жаропрочной стали. При этом надежное сцепление слоев обеспечивается технологией производства. По внешним данным и по требованиям к устойчивости к внешним воздействиям биметаллические трубы не уступают стандартным полированным трубам из нержавеющей стали (с дорогостоящими легирующими добавками). Полированная поверхность биметаллических труб (G400), а именно нержавеющей стали, придает внешнему виду требуемые эстетические свойства. Биметаллические трубы занимают промежуточное положение между трубами из нержавеющей стали и трубами с хромированной поверхностью. В отличие от первых, биметаллические трубы имеют более низкую стоимость и более выверенную геометрию, а в отличие от хромированных труб - более высокую коррозионную стойкость и, опять же, лучшую геометрию при сравнимой цене [2]. Биметаллические трубы находят все более широкое применение при производстве ограждений, перил, поручней,турникетов, транспортеров и различных конструкций. Благодаря особенностям своей конструкции биметаллическая труба способна нести значительные нагрузки. Возможные размеры биметаллических труб могут удовлетворить потребности практически всех конструкторских решений. Биметаллические трубы могут быть соединены между собой в различные конструкции с использованием различных способов соединения: склеивание, сварка, разъемное соединение посредством крепежа из нержавеющей стали. Как уже упоминалось выше, надежное сцепление слоев биметаллических труб обеспечивается соответствующими технологическими операциями при производстве труб. Так, в известных способах предварительно изготавливают две трубы соответствующего диаметра, одна из которых предназначена для формирования конструкционного слоя, а другая для формирования защитного слоя, размещают трубы коаксиально друг другу и подвергают одну из труб, чаще внешнюю трубу, пластической деформации(например, редуцированию) с равномерно распределенным по окружности и радиально направленным деформирующим усилием [3-5]. Деформирующее усилие задается посредством различных подходящих технологических устройств. В результате деформации (например, редуцирования) получают неразъемную механическую связь трубы, предназначенной для формирования защитного слоя, с трубой, формирующей конструкционный слой, по всей площади цилиндрической поверхности. Таким образом, по за-1 017045 вершении всего технологического процесса получают двухслойную трубу, состоящую из конструкционного слоя и защитного слоя. Как уже было упомянуто выше, исходные "однослойные" металлические трубы бывают не только различного назначения, но и изготавливаются различными способами. По способу изготовления металлические трубы подразделяются на бесшовные (в том числе свертные) горяче- и холоднодеформированные и электросварные. Трубы, изготовленные каждым из указанных способов, имеют как преимущества,так и недостатки. Бесшовные металлические трубы не имеют сварного шва или другого соединения, т.е. они обладают более высокой прочностью. Они могут быть изготовлены методом ковки, прокатки или прессования. Эти трубы способны выдерживать большое давление. Основная сфера применения бесшовных труб из металла - трубопроводы различного назначения, элементы котельных установок, детали машин. Считается также, что геометрия бесшовных труб превосходит геометрию сварных труб. Однако эти трубы более дороги в изготовлении и имеют ограничение по допустимой минимальной толщине стенки,что особенно важно для тонкостенных труб, предназначенных для формирования защитного слоя. Тонкостенные трубы и трубы малого диаметра более целесообразно изготавливать из штрипса или листового металла электросваркой. При этом практика показывает, что и в ряде других случаев изготовления двухслойных металлических труб существует необходимость использовать в качестве исходных труб именно электросварные трубы. В то же время в упомянутых выше и других известных из уровня техники способах и полученных этими способами двухслойных трубах речь идет о бесшовных трубах, которые в технологическом процессе коаксиально располагают друг относительно друга без взаимного углового позиционирования. Если применить эти известные способы для изготовления биметаллических труб из исходных сварных труб без адаптации к особенностям конструкции исходных труб (наличие продольных швов), характеристики надежности готовых труб будут неудовлетворительными (в частности, при "совпадении" или близком расположении швов двух труб) из-за возможности раскрытия шва при гибке или при определенных значениях давления (внутреннего или наружного в зависимости от области использования трубы). В качестве наиболее близкого по совокупности общих признаков технического решения для заявляемых двухслойной трубы и способа изготовления двухслойной трубы может быть принято техническое решение, описанное в международной заявке PCT/IB2009/050878 [5]. Таким образом, задачей изобретения является создание двухслойной металлической трубы, состоящей из конструкционного слоя и защитного слоя, а также способа изготовления такой трубы, которые обеспечивали бы возможность достаточно простого в технологическом смысле и экономически эффективного изготовления труб с защитными покрытиями. Труба, изготовленная из двух коаксиально расположенных друг по отношению к другу электросварных труб, должна иметь пределы прочности во всех предусмотренных нормативно-технической документацией испытаниях (гидравлическим давлением, на статический и ударный изгиб и т.д.), характерные для стандартных бесшовных двухслойных труб. Конструкция заявляемой двухслойной трубы, обеспечиваемая, в том числе, заявляемым способом ее изготовления, должна исключать возможность повреждения трубы, прежде всего, в зоне продольного шва вследствие старения и/или воздействия критических нагрузок. Труба должна иметь более низкую стоимость по сравнению с традиционно выпускаемыми двухслойными бесшовными трубами при сравнимых и даже более высоких показателях прочности и долговечности при более низком расходе материалов. Поставленная задача решается двухслойной металлической трубой, состоящей из конструкционного слоя и защитного слоя за счет того, что конструкционный и защитный слои содержат продольные сварные швы, при этом слои неразъемно механически связаны между собой совместным редуцированием по всей площади цилиндрической поверхности, а продольные сварные швы слоев расположены на различных радиальных лучах поперечного сечения трубы. Продольный шов электросварной трубы формирует на трубе своеобразное "ребро жесткости", которое способно компенсировать критические продольные и изгибные нагрузки. При этом предельно допустимые радиальные нагрузки (воздействующие как на внутреннюю, так и на внешнюю поверхности трубы) по сравнению с бесшовными трубами могут иметь более низкое значение. В то же время авторам в заявляемой двухслойной трубе благодаря выбору простого и оригинального взаимного расположения продольных швов внутренней и внешней трубы удалось достичь не только более высоких и сравнимых с бесшовными трубами показателей прочности в отношении радиальных нагрузок, но и превосходящих характерные для бесшовных труб показатели прочности в отношении продольных и изгибных нагрузок. Сформированные продольными швами внутренней и внешней трубы (которые при этом еще и механически неразъемно связаны между собой по всей площади цилиндрической поверхности, что предотвращает взаимное смещение слоев двухслойной трубы под воздействием нагрузок любого направления) "ребра жесткости", расположенные на различных радиальных лучах поперечного сечения двухслойной трубы,значительно повышают показатели прочности заявляемой двухслойной трубы по сравнению с однослойными, как электросварными, так и бесшовными. При этом стоимость изготовления заявляемой трубы может быть значительно снижена как за счет более дешевой технологии изготовления электросварных труб (по сравнению с бесшовными), так и за счет уменьшения толщины защитного слоя, а следовательно, и снижения расхода дорогостоящих материалов для этого слоя, с учетом возможностей изготовления-2 017045 электросварных труб. В общем случае заявляемая конструкция предполагает возможность использования для изготовления слоев трубы любых пригодных для изготовления электросварных труб и подходящих по своим физико-химическим характеристикам для заданных условий эксплуатации металлов и сплавов. Так, в частности, конструкционный слой может быть изготовлен из недорогой стали, выбранной из группы, включающей, по меньшей мере, конструкционную, инструментальную и строительную стали. Диаметр и толщина стенки трубы, формирующей конструкционный слой, могут быть выбраны любыми подходящими для конкретно заданных условий эксплуатации. В свою очередь, защитный слой может быть изготовлен из стали, выбранной из группы, включающей, по меньшей мере, коррозионно-стойкую, износостойкую, жаростойкую и жаропрочную стали. Диаметр и толщина стенки трубы, формирующей защитный слой, также могут быть выбраны любыми подходящими для конкретно заданных условий эксплуатации. При этом толщины и диаметры труб для формирования конструкционного и защитного слоев в случае каждой двухслойной трубы должны быть подобраны в соответствии с коэффициентами линейного расширения труб и с обеспечением возможности получения механической неразъемной связи между слоями по всей площади цилиндрической поверхности в результате совместного редуцирования. Многочисленные испытания показали, что наиболее высокие технические результаты можно достигнуть в тех формах реализации заявляемых двухслойных труб, в которых продольные сварные швы слоев расположены на различных радиальных лучах, наименьший угол между которыми составляет 120180. В этих случаях происходит более равномерное распределение "компенсационных" возможностей продольных швов по поперечному сечению заявляемой трубы. Поставленная задача решается также заявляемым способом изготовления двухслойной металлической трубы описанной выше конструкции, включающим изготовление путем электросварки двух труб соответствующего диаметра, одна из которых предназначена для формирования конструкционного слоя,а другая для формирования защитного слоя двухслойной металлической трубы, размещение труб коаксиально друг другу и редуцирование трубы, предназначенной для формирования защитного слоя до достижения неразъемной механической связи с трубой, формирующей конструкционный слой, по всей площади цилиндрической поверхности. Поставленная задача решается за счет того, что трубы изготавливают путем электросварки, а перед редуцированием трубы позиционируют таким образом, что их продольные сварные швы располагают на различных радиальных лучах общего поперечного сечения труб. Таким образом, заявляемый способ может быть реализован с использованием подходящих и сами по себе известных специалистам в данной области техники технологических операций с обязательным дополнительным взаимным позиционированием труб и на любом подходящем стандартном оборудовании при незначительной его модернизации, обеспечивающей возможность упомянутого выше взаимного позиционирования труб перед редуцированием. Как уже упоминалось выше, продольные сварные швы труб предпочтительно располагают на различных радиальных лучах, наименьший угол между которыми составляет 120-180. В зависимости от назначения изготавливаемых двухслойных труб можно дополнительно проводить термообработку полученной двухслойной трубы по одной из технологий, выбранных из группы, включающей, по меньшей мере, отжиг и деформационное старение. При отжиге проводят нагрев, обеспечивающий повышение пластических свойств. Это позволяет производить последующую гибку труб с более высокой степенью деформации. При деформационном старении труб проводят термообработку, позволяющую повысить прочность и жесткость труб. Такая обработка предпочтительна для труб, изготовленных из сталей, склонных к деформационному старению. Такая термообработка позволяет значительно облегчить вес конструкций, что очень актуально при строительстве, например, стадионов, ледовых дворцов, в самолето- и кораблестроении и т.д. Дальнейшие особенности конструкции заявляемой двухслойной металлической трубы будут проиллюстрированы со ссылкой на позиции фигуры, на которой схематично представлен поперечный разрез одной из возможных предпочтительных, но не ограничивающих форм реализации трубы. На фигуре схематично изображен поперечный разрез двухслойной трубы 1, состоящей из конструкционного 2 и защитного 3 слоев. Конструкционный и защитный слои 2 и 3 соответственно содержат продольные сварные швы: 4 и 5 соответственно. Слои 2 и 3 неразъемно механически связаны между собой совместным редуцированием по всей площади их смежных цилиндрических поверхностей 6 и 7 соответственно. Продольные сварные швы 4 и 5 слоев 2 и 3 соответственно расположены на различных радиальных лучах 8 и 9 соответственно поперечного сечения трубы 1. В представленной на фигуре форме реализации угол между радиальными лучами 8 и 9 составляет 180. Заявляемую двухслойную металлическую трубу 1 изготавливают заявляемым способом следующим образом. Предварительно изготавливают из штрипсов или листового проката путем формовки и сварки трубу для формирования конструкционного слоя 2. В качестве исходного материала, как правило, используют конструкционную, инструментальную или строительную сталь. Диаметр и толщину стенки трубы-3 017045 выбирают с учетом заданных диаметра и толщины стенки конструкционного слоя 2 в составе двухслойной трубы 1 и коэффициента линейного расширения стали, из которой изготавливается данная труба. Также предварительно изготавливают из штрипсов или листового проката путем формовки и сварки трубы для формирования защитного слоя 2. В качестве исходного материала, как правило, используют коррозионно-стойкую, износостойкую, жаростойкую или жаропрочную сталь. Диаметр и толщину стенки трубы выбирают с учетом заданных диаметра и толщины стенки защитного слоя 3 в составе двухслойной трубы 1 и коэффициента линейного расширения стали, из которой изготавливается данная труба, а также с учетом обеспечения возможности свободного размещения (с зазором) в данной трубе предварительно изготовленной трубы для формировании конструкционного слоя 2 с последующим формированием в результате редуцирования механической неразъемной связи между трубами (слоями 2 и 3). Для изготовления упомянутых выше труб используют любое подходящее стандартное оборудование, доступное специалистам в данной области техники. Предварительно изготовленные электросварные трубы устанавливают коаксиально друг по отношению к другу и в данном случае трубу для формирования конструкционного слоя 2 - с зазором внутри трубы для формирования защитного слоя 3. Производят позиционирование труб с расположением продольных сварных швов 4 и 5 соответственно на различных радиальных лучах 8 и 9 соответственно поперечного сечения трубы 1, например, в соответствии с фигурой. Позиционирование может быть осуществлено любым подходящим образом (в автоматическом, автоматизированном или ручном режиме), при необходимости, с использованием любого подходящего оборудования, в том числе специально разработанного. По завершении позиционирования производят редуцирование трубы, предназначенной для формирования защитного слоя 3 до достижения неразъемной механической связи с трубой, формирующей конструкционный слой 2, по всей площади цилиндрических поверхностей 6 и 7 соответственно. Редуцирование может быть осуществлено с использованием любого подходящего и доступного специалистам в данной области соответствующего технологического оборудования. Заявляемую двухслойную металлическую трубу изготавливают либо с наружным защитным слоем,либо с внутренним. Принципиально технология изготовления от этого не меняется. Изменяется лишь положение защитного и конструкционного слоев относительно друг друга. Заявляемая двухслойная металлическая труба, изготовленная заявляемым способом, имеет высокие характеристики прочности и долговечности и полностью удовлетворяет требованиям, предъявляемым к соответствующим видам двухслойных труб (с защитным покрытием). При этом заявляемая труба, имеет более низкую стоимость по сравнению с известными аналогичными трубами из уровня техники. Заявляемая двухслойная металлическая труба и заявляемый способ изготовления наиболее эффективны при изготовлении мерных двухслойных труб. Источники информации. 1. ГОСТ 3262-75. Трубы стальные водогазопроводные. 2. Строительный портал Stroyka74.ru. Статьи. Строительные и отделочные материалы. Биметаллические трубы. [Электронный ресурс] - 2 марта 2010. - Режим доступа:http://www.stroyka74.ru/articles/menuid=12action=articlesitemid=147. 3. Заявка US2005251987 A1, опубл. 17.11.2005. 4. Заявка ЕР 0673697 A1, опубл. 27.09.1995. 5. Заявка PCT/IB2009/050878, опубл. 11.09.2009, номер публикации WO 2009/109926 А 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Двухслойная металлическая труба, состоящая из конструкционного и защитного слоев, отличающаяся тем, что конструкционный и защитный слои содержат продольные сварные швы, при этом слои неразъемно механически связаны между собой совместным редуцированием по всей площади цилиндрической поверхности, а продольные сварные швы слоев расположены на различных радиальных лучах поперечного сечения трубы, наименьший угол между которыми составляет 120-180. 2. Труба по п.1, отличающаяся тем, что конструкционный слой изготовлен из стали, выбранной из группы, включающей, по меньшей мере, конструкционную, инструментальную и строительную стали. 3. Труба по п.1, отличающаяся тем, что защитный слой изготовлен из стали, выбранной из группы,включающей, по меньшей мере, коррозионно-стойкую, износостойкую, жаростойкую и жаропрочную стали. 4. Способ изготовления двухслойной металлической трубы, включающий изготовление двух труб соответствующего диаметра, одна из которых предназначена для формирования конструкционного слоя,а другая - для формирования защитного слоя двухслойной металлической трубы, размещение труб коаксиально друг другу и редуцирование трубы, предназначенной для формирования защитного слоя до достижения неразъемной механической связи с трубой, формирующей конструкционный слой, по всей площади цилиндрической поверхности, отличающийся тем, что трубы изготавливают путем электросварки, а перед редуцированием трубы позиционируют таким образом, что их продольные сварные швы располагают на различных радиальных лучах общего поперечного сечения труб, наименьший угол меж-4 017045 ду которыми составляет 120-180. 5. Способ по п.4, отличающийся тем, что дополнительно проводят термообработку двухслойной трубы по одной из технологий, выбранных из группы, включающей, по меньшей мере, отжиг и деформационное старение.

МПК / Метки

МПК: B23K 20/04, B32B 1/08, F16L 9/18

Метки: способ, трубы, металлической, изготовления, двухслойной, труба, металлическая, двухслойная

Код ссылки

<a href="https://eas.patents.su/6-17045-dvuhslojjnaya-metallicheskaya-truba-i-sposob-izgotovleniya-dvuhslojjnojj-metallicheskojj-truby.html" rel="bookmark" title="База патентов Евразийского Союза">Двухслойная металлическая труба и способ изготовления двухслойной металлической трубы</a>

Предыдущий патент: Лифтовая система

Следующий патент: Способ изготовления цилиндрического нагревательного элемента

Случайный патент: Получение электроэнергии при помощи гироглайдера, устройство и способ управления