Совмещенный способ повышения качества тяжелого нефтепродукта и последовательный процесс гидроочистки

Формула / Реферат

1. Способ гидроконверсии тяжелых нефтепродуктов активной катализаторной суспензией, добавленной в нефтяное масло, который приводит к практически полному удалению серы или азота из конечного продукта, причем указанный способ содержит по меньшей мере два последовательно расположенных реактора с восходящим потоком, с сепаратором, расположенным между каждым реактором, и включает следующие стадии:

(a) получение активной катализаторной суспензии, смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212°F;

(b) объединение подаваемого нагретого тяжелого нефтепродукта, композиции активной катализаторной суспензии и водородсодержащего газа для формирования смеси;

(c) прохождение смеси со стадии (b) в нижнюю часть первого реактора, который поддерживается при условиях гидроконверсии суспензией, включающих повышенные температуру и давление;

(d) удаление паровой смеси, содержащей продукт, газы, непревращенное сырье и катализаторную суспензию, с вершины первого реактора и прохождение ее в первый сепаратор;

(e) удаление в первом сепараторе парового потока, включающего продукт и газы, из верхней части в контактор отбензиненного поглотительного масла и прохождение жидкого сырья из нижней части, включающего непревращенное сырье и катализаторную суспензию, в нижнюю часть второго реактора, который поддерживают при условиях гидроконверсии, включающих повышенные температуру и давление;

(f) удаление паровой смеси, содержащей продукт, газы, непревращенное сырье и катализаторную суспензию, с вершины второго реактора и попадание ее во второй сепаратор;

(g) во втором сепараторе удаление парового потока, включающего продукт и газы, выводимые из верхней части, в контактор отбензиненного поглотительного масла и прохождение жидкого сырья из нижней части, включающего непревращенное сырье и катализаторную суспензию, на дальнейшую переработку;

(h) контактирование потока, содержащего продукты и газы, противоточно с отбензиненным поглотительным маслом в контакторе отбензиненного поглотительного масла, в котором уносимый катализатор и любое непревращенное сырье удаляют путем контактирования с отбензиненным поглотительным маслом, которое выходит в виде нижних продуктов, в то время как продукты и газы выходят сверху;

(i) прохождение верхних продуктов с этапа (h) в установку гидроочистки для удаления серы и азота, причем удаляется 99 мас.% серы и азота.

2. Способ по п.1, в котором установка гидроочистки работает при условиях гидроочистки.

3. Способ по п.1, в котором установка гидроочистки является реактором с неподвижным слоем, включающим по меньшей мере один катализаторный слой.

4. Способ по п.3, в котором для контроля температур между слоями вводится газ закалки.

5. Способ по п.3, в котором по меньшей мере один катализаторный слой установки гидроочистки включает катализатор гидроочистки.

6. Способ по п.2, в котором условия гидроочистки далее включают температуры в пределах от 400 до 800°F, объемную скорость в пределах от 0,1 до 3 LHSV и давление в пределах от 200 до 3000 psig.

7. Способ по п.5, в котором катализатор гидроочистки включает комбинации, выбираемые из группы, состоящей из кобальта, никеля и молибдена на цеолитном или аморфном носителе.

8. Способ по п.1, в котором контролируют температуру на входе в установку гидроочистки.

9. Способ по п.8, в котором для контроля температуры используют паровой теплообменник на входе в установку гидроочистки.

10. Способ по п.1, в котором сырье с нижней части стадии (g) рециркулируется на стадию (а), смесь со стадии (а) далее включает рециркулированное непревращенное сырье и катализаторную суспензию.

11. Способ по п.1, в котором продукты из нижней части стадии (g) подаются в нижнюю часть третьего реактора, который поддерживают при условиях гидроконверсии, включающих повышенные температуру и давление.

12. Способ по п.1, в котором по меньшей мере один из реакторов является жидкостным рециркуляционным реактором.

13. Способ по п.1, в котором рециркуляционный реактор использует насос.

14. Способ по п.1, в котором условия гидроочистки, применяемые в каждом реакторе, включают общее давление в пределах от 1500 до 3500 psia и температуру от 700 до 900°F.

15. Способ по п.14, в котором общее давление находится предпочтительно в пределах от 2000 до 3000 psia и температура находится предпочтительно в пределах от 775 до 850°F.

16. Способ по п.1, в котором сепаратор, располагаемый между каждым реактором, является испарительной емкостью.

17. Способ гидроконверсии по п.1, в котором тяжелый нефтепродукт выбирают из группы, состоящей из атмосферного мазута; вакуумного мазута; гудрона с установки сольвентной деасфальтизации; атмосферного газойля; вакуумного газойля; деасфальтизованных нефтепродуктов; олефинов; нефтепродуктов, производимых из гудронных песков или битума; нефтепродуктов, производимых из угля; тяжелых нефтей; синтетических нефтей из процессов Фишера-Тропша и масел, производимых из отработанных нефтяных отходов и полимеров.

18. Способ гидроконверсии по п.1, в котором способ выбирается из группы, состоящей из гидрокрекинга, гидроочистки, гидродесульфуризации, гидроденитрификации и гидродеметаллизации.

19. Способ по п.1, в котором активная катализаторная суспензия по п.1 получается на следующих стадиях:

(а) смешивание оксида металла VIB группы и водного раствора аммиака для формирования водной смеси соединений металлов VIB группы;

(b) осернение в начальной реакционной зоне водной смеси этапа (а) газом, содержащим сероводород, для дозирования более чем 8 ст.фут3 сероводорода на фунт металла VIB группы для формирования суспензии;

(c) активизация суспензии соединениями металлов VIII группы;

(d) смешивание суспензии со стадии (с) с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212°F, для получения промежуточной смеси;

(e) объединение промежуточной смеси с водородом во второй реакционной зоне при условиях, которые поддерживают воду в промежуточной смеси в жидкой фазе, формируя, таким образом, активную катализаторную композицию, смешиваемую с жидкими углеводородами; и

(f) удаление активной катализаторной композиции.

20. Способ по п.1, в котором около 98 мас.% подаваемых тяжелых нефтепродуктов превращаются в более легкие продукты.

21. Способ гидроконверсии тяжелых нефтепродуктов суспензией, приводящий к практически полному удалению серы или азота из конечного продукта, в котором по меньшей мере два последовательных реактора с восходящим потоком применяются с сепаратором, расположенным внутри каждого из реакторов, включающий следующие стадии:

(a) получение активной катализаторной суспензии, смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212°F;

(b) объединение подаваемого нагретого тяжелого нефтепродукта, активной катализаторной суспензии и водородсодержащего газа для формирования смеси;

(c) поступление смеси со стадии (b) в нижнюю часть первого реактора, который поддерживают при условиях гидроочистки, включающих повышенные температуру и давление;

(d) разделение внутри первого реактора потока, включающего продукт, газы, непревращенное сырье и катализаторную суспензию, на два потока: паровой поток, включающий продукты, водород и другие газы, и жидкостной поток, включающий непревращенное сырье и катализаторную суспензию;

(e) поступление парового потока, выводимого с верха стадии (d), в контактор отбензиненного поглотительного масла и поступление жидкостного потока, включающего непревращенное сырье и катализаторную суспензию, из первого реактора в виде потока из нижней части;

(f) объединение потока из нижней части стадии (е) с дополнительно подаваемым нефтепродуктом, приводящее к получению промежуточной смеси;

(g) поступление промежуточной смеси со стадии (f) в нижнюю часть второго реактора, который поддерживают при условиях гидроочистки, включающих повышенные температуру и давление;

(h) разделение внутри второго реактора потока, включающего продукт, газы, непревращенное сырье и катализаторную суспензию, на два потока: паровой поток, включающий продукты, водород и другие газы, и жидкостной поток, включающий непревращенное сырье и катализаторную суспензию;

(i) поступление парового потока, выводимого с верха стадии (h), в контактор отбензиненного поглотительного масла и поступление жидкостного потока со стадии (h) из второго реактора в виде нижнего потока для дальнейшей очистки;

(j) поступление верхнего потока контактора отбензиненного поглотительного масла этапа (i) в установку гидроочистки для удаления серы и азота.

22. Способ гидроконверсии тяжелых нефтепродуктов активной катализаторной суспензией, добавленной в нефтяное масло, включающий применение по меньшей мере двух последовательных реакторов с восходящим потоком, с межстадийной сепарацией, причем указанный способ включает следующие стадии:

(a) объединение подаваемого нагретого тяжелого нефтепродукта, активной катализаторной суспензии, смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212°F, и водородсодержащего газа для формирования смеси;

(b) поступление смеси со стадии (а) в нижнюю часть первого реактора, который поддерживают при условиях гидроочистки, включающих повышенные температуру и давление;

(с) поступление из первого реактора потока, включающего продукт и газы, непревращенное сырье и катализаторную суспензию, во второй реактор, который поддерживают при условиях гидроочистки, для дальнейшей очистки и последовательной сепарации на паровой и жидкостной потоки, с гидроочисткой парового потока, содержащего продукт, для удаления серы и азота, причем удаляется 99 мас.% серы и азота.

23. Способ по п.22, в котором может добавляться дополнительный водород к потоку стадии (с) перед его входом во второй реактор.

24. Способ гидроконверсии тяжелых нефтепродуктов активной катализаторной суспензией, добавленной в нефтяное масло, использующий по меньшей мере два последовательно расположенных реактора с восходящим потоком, с сепаратором между каждым реактором и включающий следующие стадии:

(a) объединение подаваемого нагретого тяжелого нефтепродукта, активной катализаторной суспензии, смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212°F, и водородсодержащего газа для формирования смеси;

(b) поступление смеси со стадии (а) в нижнюю часть первого реактора, который поддерживают при условиях гидроочистки, включающих повышенные температуру и давление;

(c) удаление парового потока, включающего продукты, водород, непревращенное сырье и катализаторную суспензию, с вершины первого реактора, и поступление его в первый сепаратор;

(d) в первом сепараторе удаление продуктов и водорода для дальнейшей переработки и поступление жидкостного потока из нижней части, включающего непревращенное сырье и катализаторную суспензию, в нижнюю часть второго реактора, который поддерживают при условиях гидроочистки суспензией, включающих повышенные температуру и давление;

(e) удаление парового потока, включающего продукты и водород, непревращенное сырье и катализаторную суспензию, с вершины второго реактора и подача во второй сепаратор;

(f) во втором сепараторе удаление продуктов и водорода сверху в виде парового потока для дальнейшей очистки и поступление потока из нижней части, включающего непревращенное сырье и катализаторную суспензию, для дальнейшей очистки, причем удаляется 99 мас.% серы и азота.

25. Способ по п.24, в котором сырье из нижней части этапа (f) рециркулируют на этап (а), смесь со стадии (а) далее включает рециркулированное непревращенное сырье и катализаторную суспензию.

26. Способ по п.24, в котором сырье из нижней части стадии (f) поступает в нижнюю часть третьего реактора, который поддерживают при условиях гидроконверсии, включающих повышенные температуру и давление.

27. Способ гидроконверсии тяжелых нефтепродуктов активной катализаторной суспензией, добавленной в нефтяное масло, в котором используют по меньшей мере два реактора с восходящим потоком, последовательно расположенных, с сепаратором между каждым реактором, включающий следующие стадии:

(a) объединение подаваемого нагретого тяжелого нефтепродукта и водорода для формирования смеси;

(b) контактирование смеси при условиях предварительной очистки по меньшей мере в одном реакторе предварительной очистки;

(c) поступление потока стадии (b) в посточистительный сепаратор;

(d) поступление продуктов и водорода с верхней части посточистительного сепаратора и объединение продуктов из нижней части посточистительного сепаратора с активной катализаторной суспензией, смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212°F, для формирования смеси;

(e) поступление смеси со стадии (d) в нижнюю часть первого реактора, который поддерживают при условиях гидроконверсии суспензией, включающих повышенные температуру и давление;

(f) удаление парового потока, включающего продукт, водород, непревращенное сырье и катализаторную суспензию, с верха первого реактора и подачу его в сепаратор;

(g) в сепараторе стадии (f) удаление парового потока, включающего продукт и водород сверху, для дальнейшей очистки и подачу жидкостного потока с нижней части, включающего непревращенное сырье и катализаторную суспензию, в нижнюю часть второго реактора, который поддерживают при условиях гидроконверсии суспензией, включающих повышенные температуру и давление;

(h) удаление парового потока, включающего продукт и водород, непревращенное сырье и катализаторную суспензию, с верха второго реактора и подачу его во второй сепаратор;

(i) во втором сепараторе удаление парового потока, включающего продукты и водород, с верха для дальнейшей очистки и подачу жидкостного продукта из нижней части, включающего непревращенное сырье и катализаторную суспензию, для дальнейшей переработки, причем удаляется 99 мас.% серы и азота.

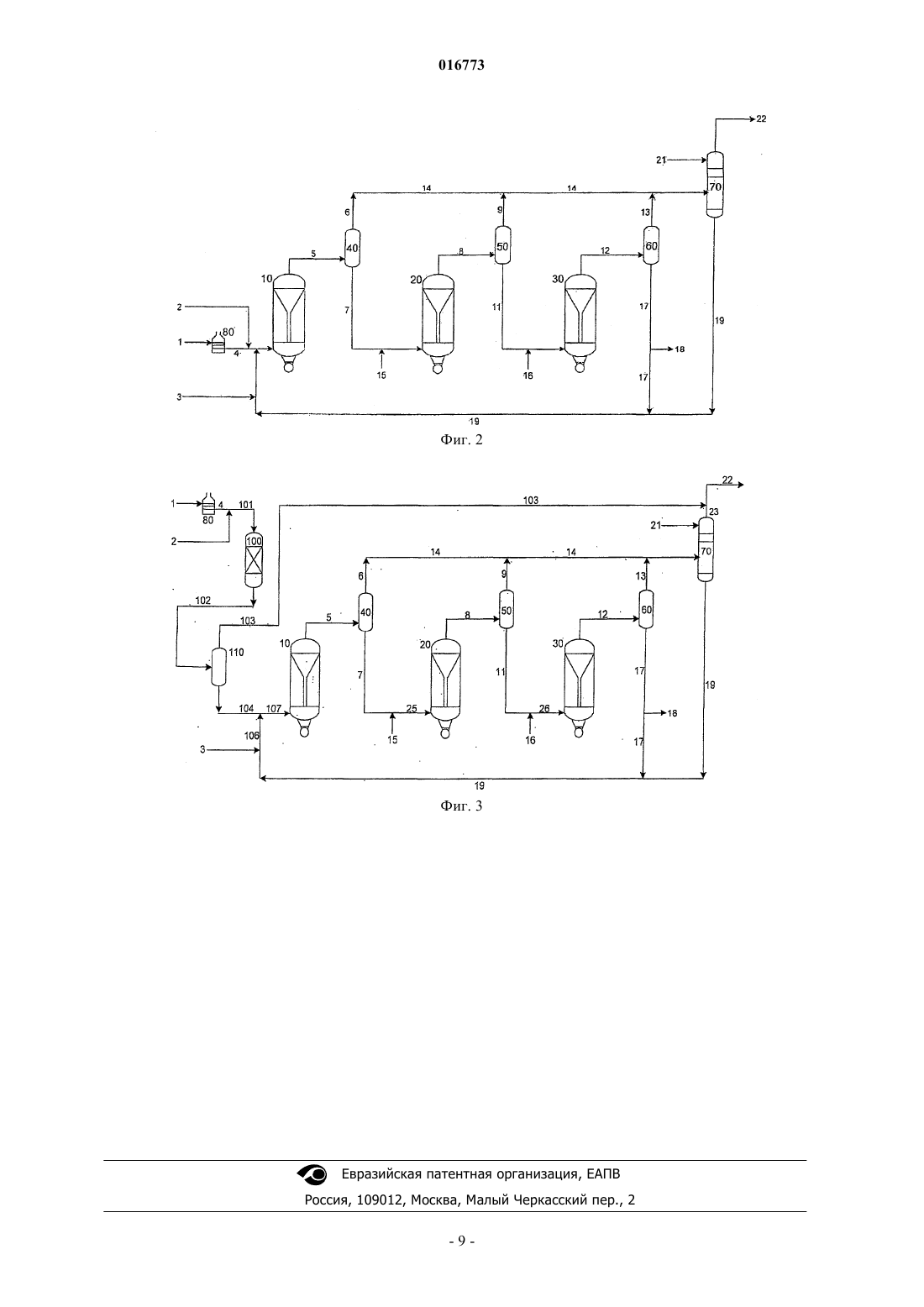

Текст

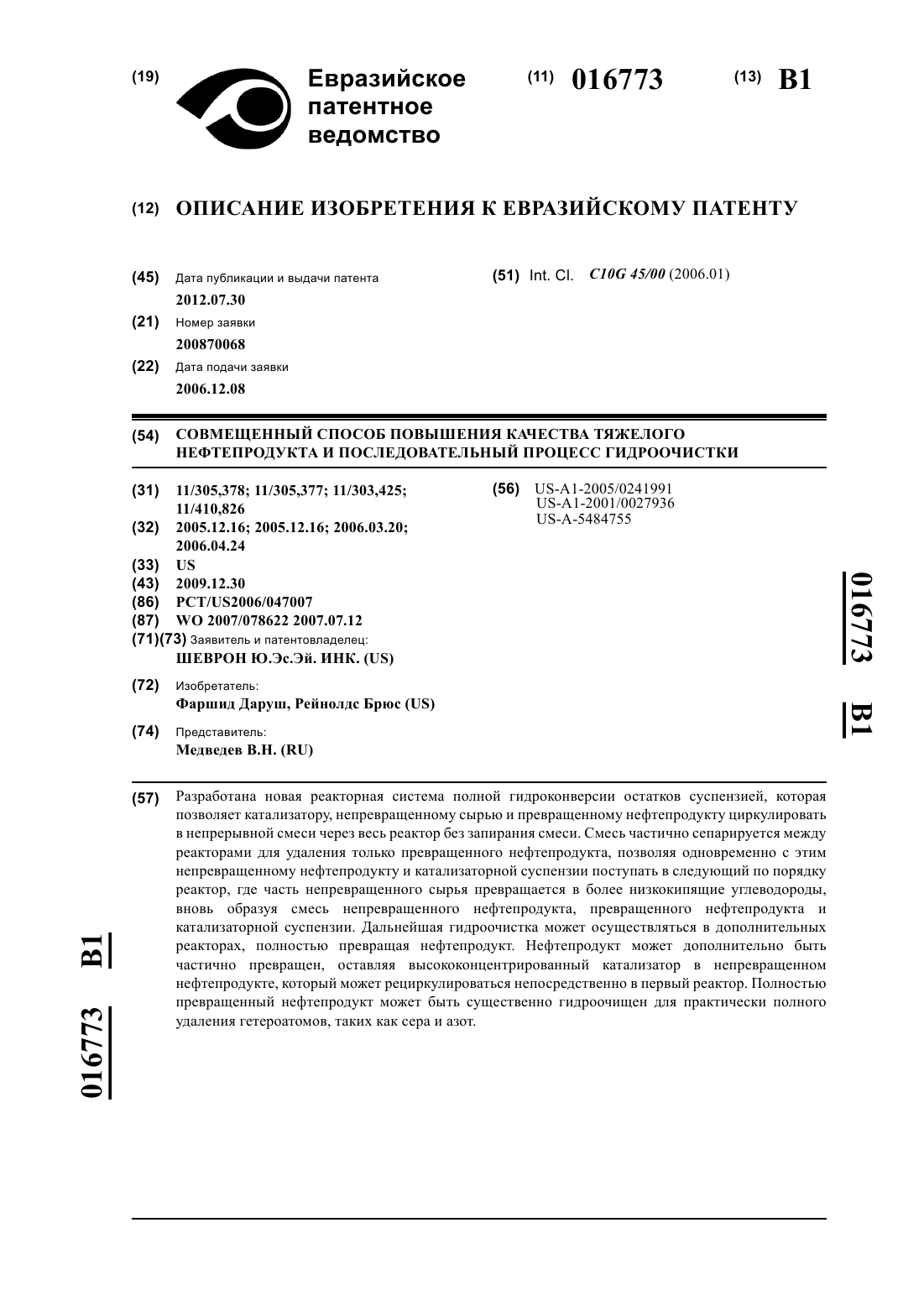

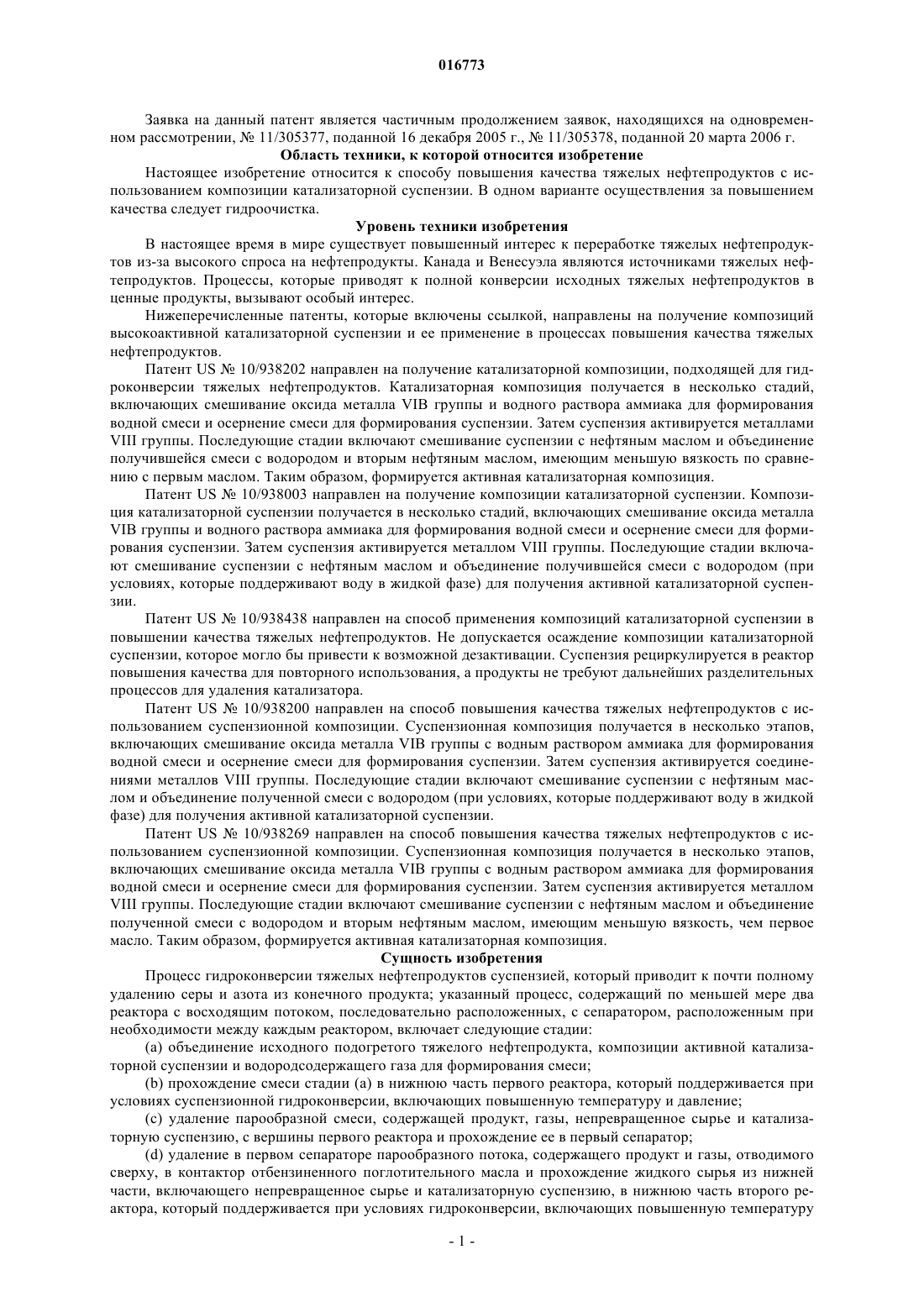

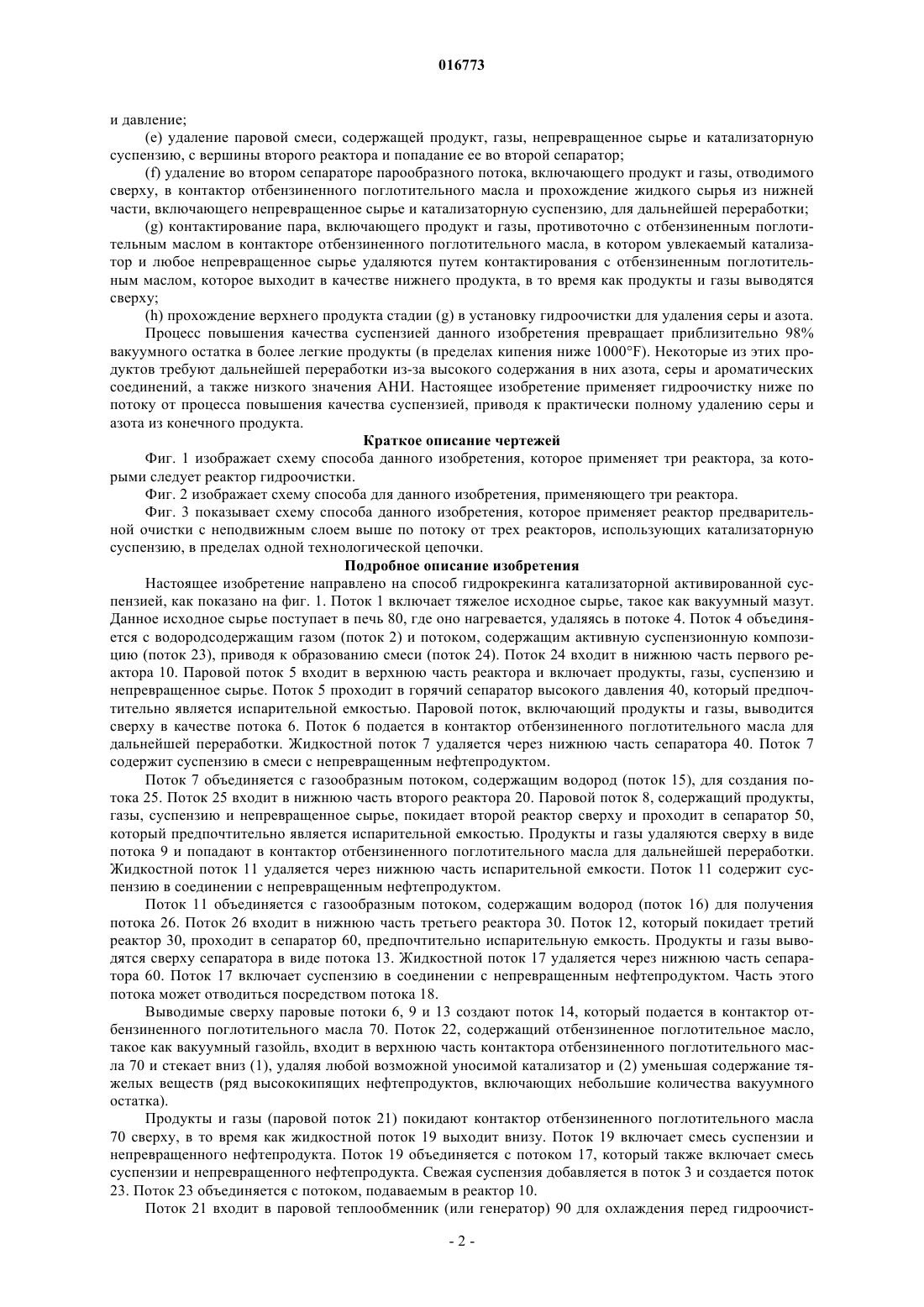

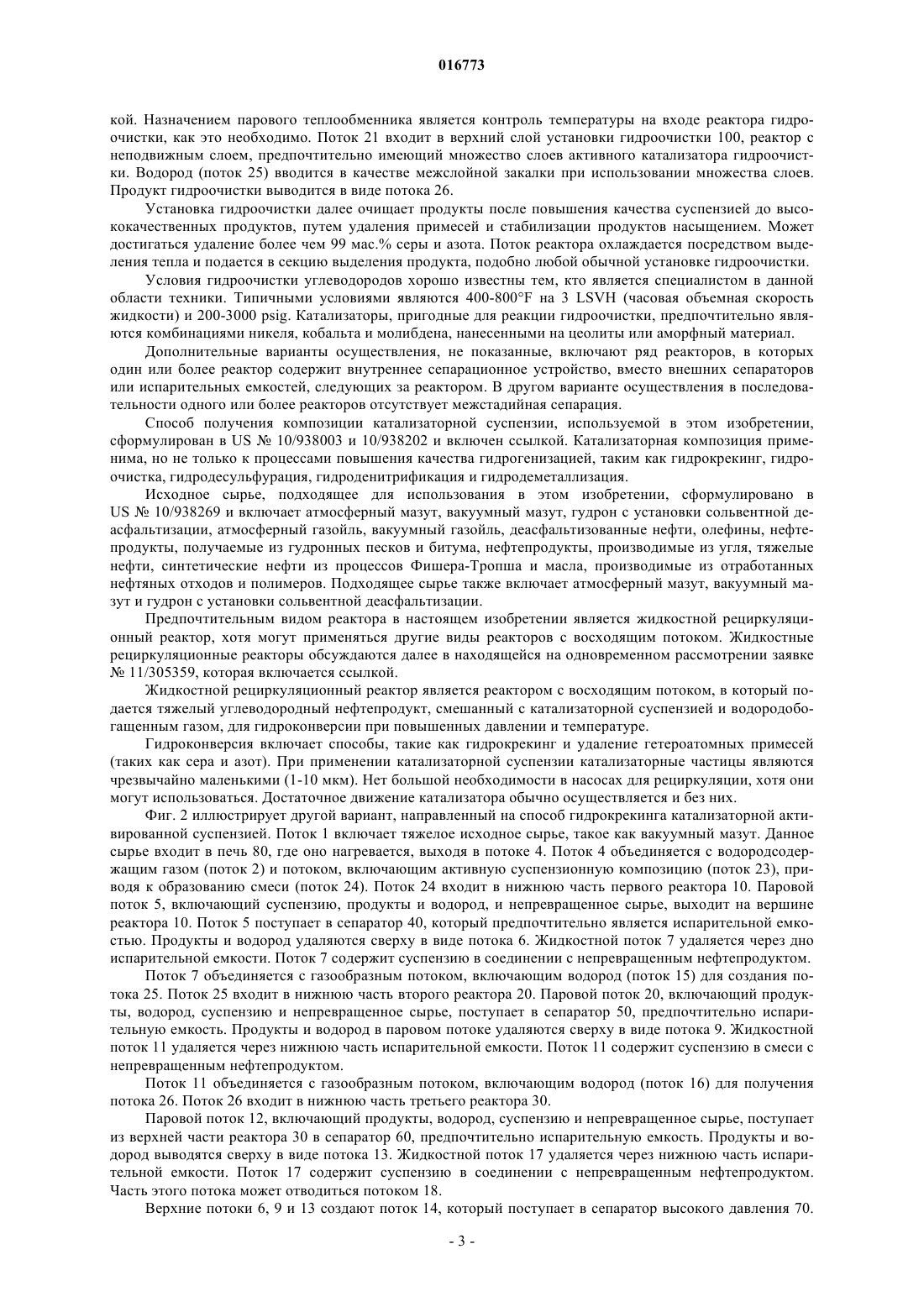

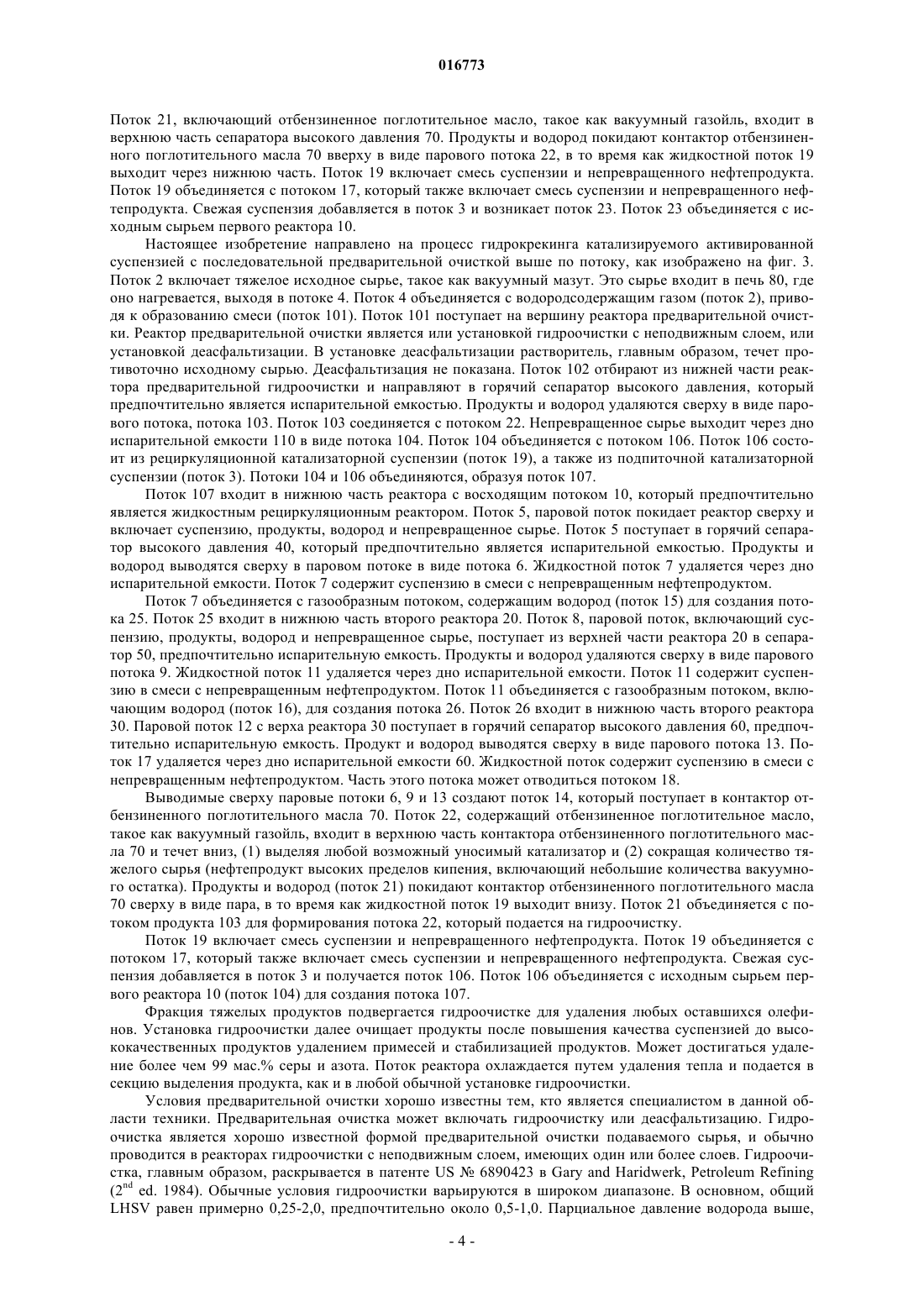

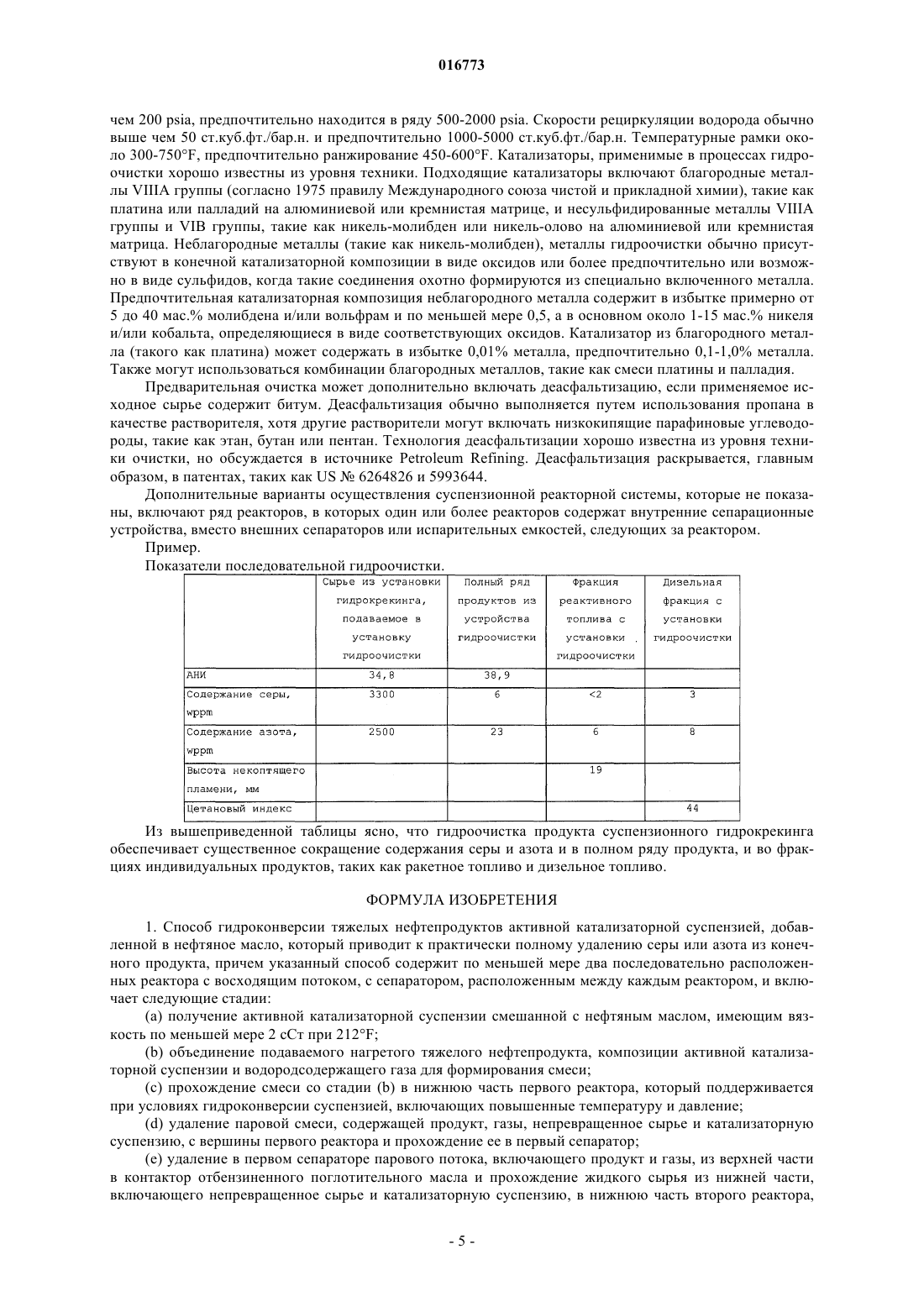

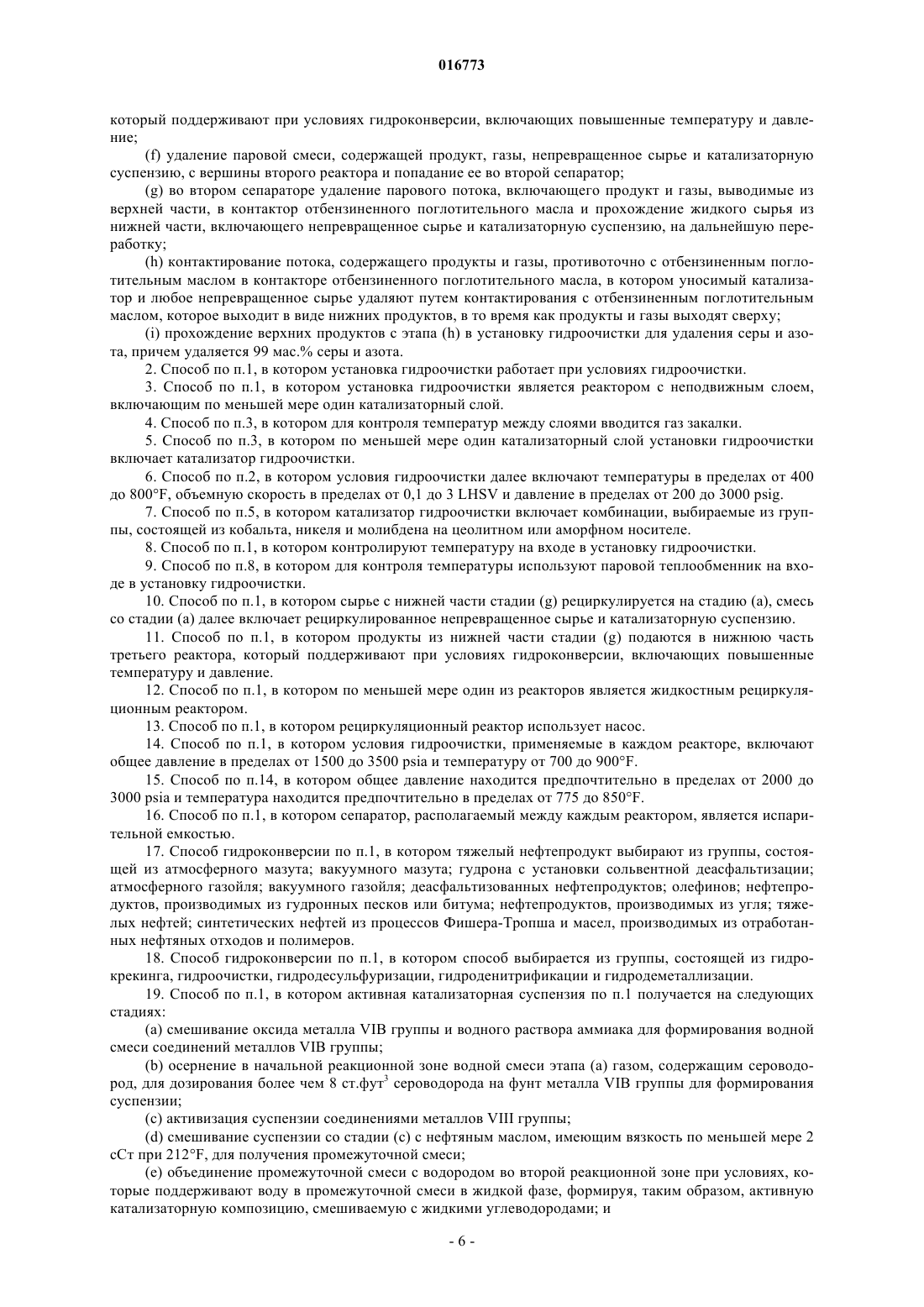

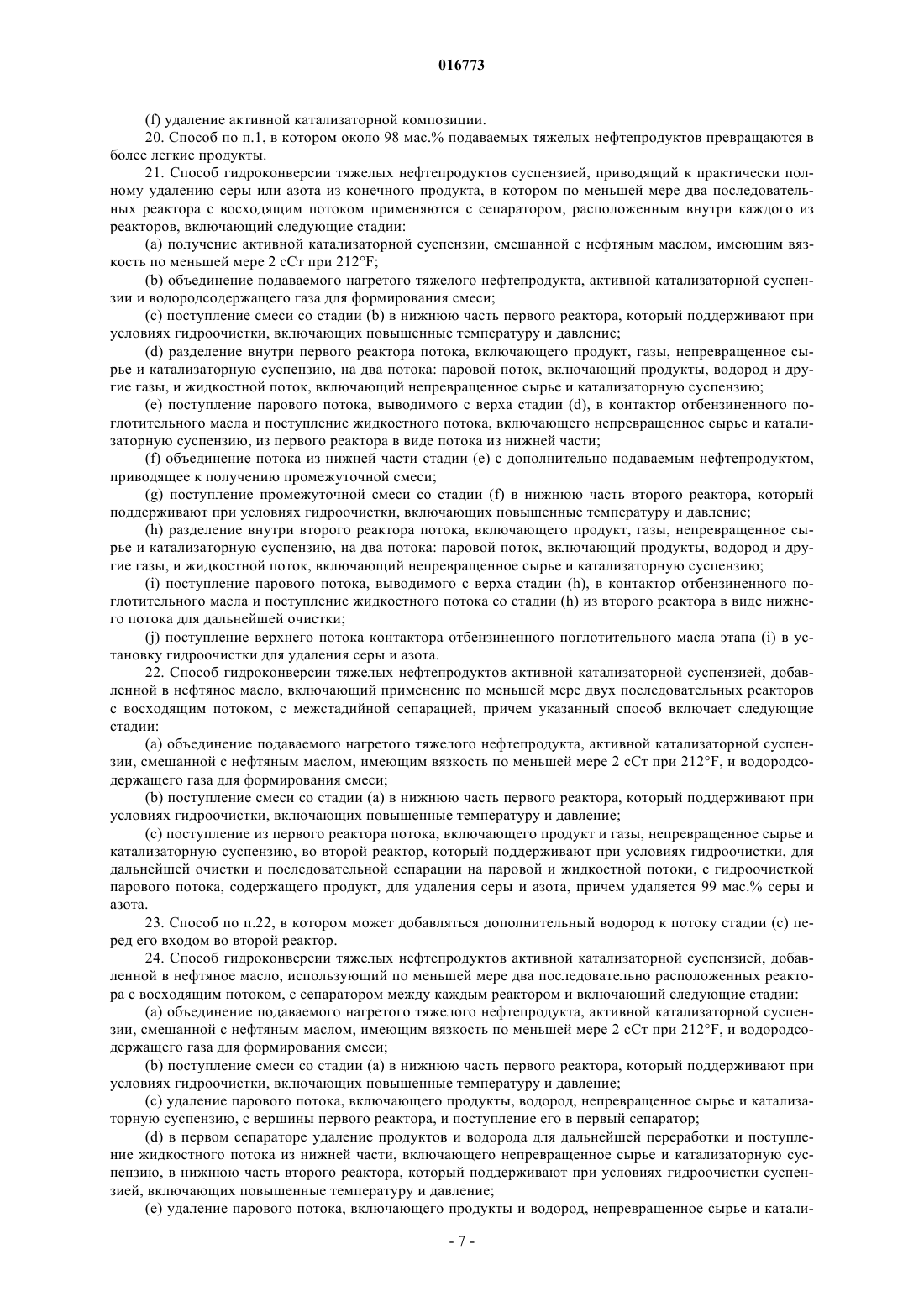

СОВМЕЩЕННЫЙ СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ТЯЖЕЛОГО НЕФТЕПРОДУКТА И ПОСЛЕДОВАТЕЛЬНЫЙ ПРОЦЕСС ГИДРООЧИСТКИ Разработана новая реакторная система полной гидроконверсии остатков суспензией, которая позволяет катализатору, непревращенному сырью и превращенному нефтепродукту циркулировать в непрерывной смеси через весь реактор без запирания смеси. Смесь частично сепарируется между реакторами для удаления только превращенного нефтепродукта, позволяя одновременно с этим непревращенному нефтепродукту и катализаторной суспензии поступать в следующий по порядку реактор, где часть непревращенного сырья превращается в более низкокипящие углеводороды,вновь образуя смесь непревращенного нефтепродукта, превращенного нефтепродукта и катализаторной суспензии. Дальнейшая гидроочистка может осуществляться в дополнительных реакторах, полностью превращая нефтепродукт. Нефтепродукт может дополнительно быть частично превращен, оставляя высококонцентрированный катализатор в непревращенном нефтепродукте, который может рециркулироваться непосредственно в первый реактор. Полностью превращенный нефтепродукт может быть существенно гидроочищен для практически полного удаления гетероатомов, таких как сера и азот. 016773 Заявка на данный патент является частичным продолжением заявок, находящихся на одновременном рассмотрении,11/305377, поданной 16 декабря 2005 г.,11/305378, поданной 20 марта 2006 г. Область техники, к которой относится изобретение Настоящее изобретение относится к способу повышения качества тяжелых нефтепродуктов с использованием композиции катализаторной суспензии. В одном варианте осуществления за повышением качества следует гидроочистка. Уровень техники изобретения В настоящее время в мире существует повышенный интерес к переработке тяжелых нефтепродуктов из-за высокого спроса на нефтепродукты. Канада и Венесуэла являются источниками тяжелых нефтепродуктов. Процессы, которые приводят к полной конверсии исходных тяжелых нефтепродуктов в ценные продукты, вызывают особый интерес. Нижеперечисленные патенты, которые включены ссылкой, направлены на получение композиций высокоактивной катализаторной суспензии и ее применение в процессах повышения качества тяжелых нефтепродуктов. Патент US10/938202 направлен на получение катализаторной композиции, подходящей для гидроконверсии тяжелых нефтепродуктов. Катализаторная композиция получается в несколько стадий,включающих смешивание оксида металла VIB группы и водного раствора аммиака для формирования водной смеси и осернение смеси для формирования суспензии. Затем суспензия активируется металламиVIII группы. Последующие стадии включают смешивание суспензии с нефтяным маслом и объединение получившейся смеси с водородом и вторым нефтяным маслом, имеющим меньшую вязкость по сравнению с первым маслом. Таким образом, формируется активная катализаторная композиция. Патент US10/938003 направлен на получение композиции катализаторной суспензии. Композиция катализаторной суспензии получается в несколько стадий, включающих смешивание оксида металлаVIB группы и водного раствора аммиака для формирования водной смеси и осернение смеси для формирования суспензии. Затем суспензия активируется металлом VIII группы. Последующие стадии включают смешивание суспензии с нефтяным маслом и объединение получившейся смеси с водородом (при условиях, которые поддерживают воду в жидкой фазе) для получения активной катализаторной суспензии. Патент US10/938438 направлен на способ применения композиций катализаторной суспензии в повышении качества тяжелых нефтепродуктов. Не допускается осаждение композиции катализаторной суспензии, которое могло бы привести к возможной дезактивации. Суспензия рециркулируется в реактор повышения качества для повторного использования, а продукты не требуют дальнейших разделительных процессов для удаления катализатора. Патент US10/938200 направлен на способ повышения качества тяжелых нефтепродуктов с использованием суспензионной композиции. Суспензионная композиция получается в несколько этапов,включающих смешивание оксида металла VIB группы с водным раствором аммиака для формирования водной смеси и осернение смеси для формирования суспензии. Затем суспензия активируется соединениями металлов VIII группы. Последующие стадии включают смешивание суспензии с нефтяным маслом и объединение полученной смеси с водородом (при условиях, которые поддерживают воду в жидкой фазе) для получения активной катализаторной суспензии. Патент US10/938269 направлен на способ повышения качества тяжелых нефтепродуктов с использованием суспензионной композиции. Суспензионная композиция получается в несколько этапов,включающих смешивание оксида металла VIB группы с водным раствором аммиака для формирования водной смеси и осернение смеси для формирования суспензии. Затем суспензия активируется металломVIII группы. Последующие стадии включают смешивание суспензии с нефтяным маслом и объединение полученной смеси с водородом и вторым нефтяным маслом, имеющим меньшую вязкость, чем первое масло. Таким образом, формируется активная катализаторная композиция. Сущность изобретения Процесс гидроконверсии тяжелых нефтепродуктов суспензией, который приводит к почти полному удалению серы и азота из конечного продукта; указанный процесс, содержащий по меньшей мере два реактора с восходящим потоком, последовательно расположенных, с сепаратором, расположенным при необходимости между каждым реактором, включает следующие стадии:(a) объединение исходного подогретого тяжелого нефтепродукта, композиции активной катализаторной суспензии и водородсодержащего газа для формирования смеси;(b) прохождение смеси стадии (а) в нижнюю часть первого реактора, который поддерживается при условиях суспензионной гидроконверсии, включающих повышенную температуру и давление;(c) удаление парообразной смеси, содержащей продукт, газы, непревращенное сырье и катализаторную суспензию, с вершины первого реактора и прохождение ее в первый сепаратор;(d) удаление в первом сепараторе парообразного потока, содержащего продукт и газы, отводимого сверху, в контактор отбензиненного поглотительного масла и прохождение жидкого сырья из нижней части, включающего непревращенное сырье и катализаторную суспензию, в нижнюю часть второго реактора, который поддерживается при условиях гидроконверсии, включающих повышенную температуру(e) удаление паровой смеси, содержащей продукт, газы, непревращенное сырье и катализаторную суспензию, с вершины второго реактора и попадание ее во второй сепаратор;(f) удаление во втором сепараторе парообразного потока, включающего продукт и газы, отводимого сверху, в контактор отбензиненного поглотительного масла и прохождение жидкого сырья из нижней части, включающего непревращенное сырье и катализаторную суспензию, для дальнейшей переработки;(g) контактирование пара, включающего продукт и газы, противоточно с отбензиненным поглотительным маслом в контакторе отбензиненного поглотительного масла, в котором увлекаемый катализатор и любое непревращенное сырье удаляются путем контактирования с отбензиненным поглотительным маслом, которое выходит в качестве нижнего продукта, в то время как продукты и газы выводятся сверху;(h) прохождение верхнего продукта стадии (g) в установку гидроочистки для удаления серы и азота. Процесс повышения качества суспензией данного изобретения превращает приблизительно 98% вакуумного остатка в более легкие продукты (в пределах кипения ниже 1000F). Некоторые из этих продуктов требуют дальнейшей переработки из-за высокого содержания в них азота, серы и ароматических соединений, а также низкого значения АНИ. Настоящее изобретение применяет гидроочистку ниже по потоку от процесса повышения качества суспензией, приводя к практически полному удалению серы и азота из конечного продукта. Краткое описание чертежей Фиг. 1 изображает схему способа данного изобретения, которое применяет три реактора, за которыми следует реактор гидроочистки. Фиг. 2 изображает схему способа для данного изобретения, применяющего три реактора. Фиг. 3 показывает схему способа данного изобретения, которое применяет реактор предварительной очистки с неподвижным слоем выше по потоку от трех реакторов, использующих катализаторную суспензию, в пределах одной технологической цепочки. Подробное описание изобретения Настоящее изобретение направлено на способ гидрокрекинга катализаторной активированной суспензией, как показано на фиг. 1. Поток 1 включает тяжелое исходное сырье, такое как вакуумный мазут. Данное исходное сырье поступает в печь 80, где оно нагревается, удаляясь в потоке 4. Поток 4 объединяется с водородсодержащим газом (поток 2) и потоком, содержащим активную суспензионную композицию (поток 23), приводя к образованию смеси (поток 24). Поток 24 входит в нижнюю часть первого реактора 10. Паровой поток 5 входит в верхнюю часть реактора и включает продукты, газы, суспензию и непревращенное сырье. Поток 5 проходит в горячий сепаратор высокого давления 40, который предпочтительно является испарительной емкостью. Паровой поток, включающий продукты и газы, выводится сверху в качестве потока 6. Поток 6 подается в контактор отбензиненного поглотительного масла для дальнейшей переработки. Жидкостной поток 7 удаляется через нижнюю часть сепаратора 40. Поток 7 содержит суспензию в смеси с непревращенным нефтепродуктом. Поток 7 объединяется с газообразным потоком, содержащим водород (поток 15), для создания потока 25. Поток 25 входит в нижнюю часть второго реактора 20. Паровой поток 8, содержащий продукты,газы, суспензию и непревращенное сырье, покидает второй реактор сверху и проходит в сепаратор 50,который предпочтительно является испарительной емкостью. Продукты и газы удаляются сверху в виде потока 9 и попадают в контактор отбензиненного поглотительного масла для дальнейшей переработки. Жидкостной поток 11 удаляется через нижнюю часть испарительной емкости. Поток 11 содержит суспензию в соединении с непревращенным нефтепродуктом. Поток 11 объединяется с газообразным потоком, содержащим водород (поток 16) для получения потока 26. Поток 26 входит в нижнюю часть третьего реактора 30. Поток 12, который покидает третий реактор 30, проходит в сепаратор 60, предпочтительно испарительную емкость. Продукты и газы выводятся сверху сепаратора в виде потока 13. Жидкостной поток 17 удаляется через нижнюю часть сепаратора 60. Поток 17 включает суспензию в соединении с непревращенным нефтепродуктом. Часть этого потока может отводиться посредством потока 18. Выводимые сверху паровые потоки 6, 9 и 13 создают поток 14, который подается в контактор отбензиненного поглотительного масла 70. Поток 22, содержащий отбензиненное поглотительное масло,такое как вакуумный газойль, входит в верхнюю часть контактора отбензиненного поглотительного масла 70 и стекает вниз (1), удаляя любой возможной уносимой катализатор и (2) уменьшая содержание тяжелых веществ (ряд высококипящих нефтепродуктов, включающих небольшие количества вакуумного остатка). Продукты и газы (паровой поток 21) покидают контактор отбензиненного поглотительного масла 70 сверху, в то время как жидкостной поток 19 выходит внизу. Поток 19 включает смесь суспензии и непревращенного нефтепродукта. Поток 19 объединяется с потоком 17, который также включает смесь суспензии и непревращенного нефтепродукта. Свежая суспензия добавляется в поток 3 и создается поток 23. Поток 23 объединяется с потоком, подаваемым в реактор 10. Поток 21 входит в паровой теплообменник (или генератор) 90 для охлаждения перед гидроочист-2 016773 кой. Назначением парового теплообменника является контроль температуры на входе реактора гидроочистки, как это необходимо. Поток 21 входит в верхний слой установки гидроочистки 100, реактор с неподвижным слоем, предпочтительно имеющий множество слоев активного катализатора гидроочистки. Водород (поток 25) вводится в качестве межслойной закалки при использовании множества слоев. Продукт гидроочистки выводится в виде потока 26. Установка гидроочистки далее очищает продукты после повышения качества суспензией до высококачественных продуктов, путем удаления примесей и стабилизации продуктов насыщением. Может достигаться удаление более чем 99 мас.% серы и азота. Поток реактора охлаждается посредством выделения тепла и подается в секцию выделения продукта, подобно любой обычной установке гидроочистки. Условия гидроочистки углеводородов хорошо известны тем, кто является специалистом в данной области техники. Типичными условиями являются 400-800F на 3 LSVH (часовая объемная скорость жидкости) и 200-3000 psig. Катализаторы, пригодные для реакции гидроочистки, предпочтительно являются комбинациями никеля, кобальта и молибдена, нанесенными на цеолиты или аморфный материал. Дополнительные варианты осуществления, не показанные, включают ряд реакторов, в которых один или более реактор содержит внутреннее сепарационное устройство, вместо внешних сепараторов или испарительных емкостей, следующих за реактором. В другом варианте осуществления в последовательности одного или более реакторов отсутствует межстадийная сепарация. Способ получения композиции катализаторной суспензии, используемой в этом изобретении,сформулирован в US10/938003 и 10/938202 и включен ссылкой. Катализаторная композиция применима, но не только к процессами повышения качества гидрогенизацией, таким как гидрокрекинг, гидроочистка, гидродесульфурация, гидроденитрификация и гидродеметаллизация. Исходное сырье, подходящее для использования в этом изобретении, сформулировано вUS10/938269 и включает атмосферный мазут, вакуумный мазут, гудрон с установки сольвентной деасфальтизации, атмосферный газойль, вакуумный газойль, деасфальтизованные нефти, олефины, нефтепродукты, получаемые из гудронных песков и битума, нефтепродукты, производимые из угля, тяжелые нефти, синтетические нефти из процессов Фишера-Тропша и масла, производимые из отработанных нефтяных отходов и полимеров. Подходящее сырье также включает атмосферный мазут, вакуумный мазут и гудрон с установки сольвентной деасфальтизации. Предпочтительным видом реактора в настоящем изобретении является жидкостной рециркуляционный реактор, хотя могут применяться другие виды реакторов с восходящим потоком. Жидкостные рециркуляционные реакторы обсуждаются далее в находящейся на одновременном рассмотрении заявке 11/305359, которая включается ссылкой. Жидкостной рециркуляционный реактор является реактором с восходящим потоком, в который подается тяжелый углеводородный нефтепродукт, смешанный с катализаторной суспензией и водородобогащенным газом, для гидроконверсии при повышенных давлении и температуре. Гидроконверсия включает способы, такие как гидрокрекинг и удаление гетероатомных примесей(таких как сера и азот). При применении катализаторной суспензии катализаторные частицы являются чрезвычайно маленькими (1-10 мкм). Нет большой необходимости в насосах для рециркуляции, хотя они могут использоваться. Достаточное движение катализатора обычно осуществляется и без них. Фиг. 2 иллюстрирует другой вариант, направленный на способ гидрокрекинга катализаторной активированной суспензией. Поток 1 включает тяжелое исходное сырье, такое как вакуумный мазут. Данное сырье входит в печь 80, где оно нагревается, выходя в потоке 4. Поток 4 объединяется с водородсодержащим газом (поток 2) и потоком, включающим активную суспензионную композицию (поток 23), приводя к образованию смеси (поток 24). Поток 24 входит в нижнюю часть первого реактора 10. Паровой поток 5, включающий суспензию, продукты и водород, и непревращенное сырье, выходит на вершине реактора 10. Поток 5 поступает в сепаратор 40, который предпочтительно является испарительной емкостью. Продукты и водород удаляются сверху в виде потока 6. Жидкостной поток 7 удаляется через дно испарительной емкости. Поток 7 содержит суспензию в соединении с непревращенным нефтепродуктом. Поток 7 объединяется с газообразным потоком, включающим водород (поток 15) для создания потока 25. Поток 25 входит в нижнюю часть второго реактора 20. Паровой поток 20, включающий продукты, водород, суспензию и непревращенное сырье, поступает в сепаратор 50, предпочтительно испарительную емкость. Продукты и водород в паровом потоке удаляются сверху в виде потока 9. Жидкостной поток 11 удаляется через нижнюю часть испарительной емкости. Поток 11 содержит суспензию в смеси с непревращенным нефтепродуктом. Поток 11 объединяется с газообразным потоком, включающим водород (поток 16) для получения потока 26. Поток 26 входит в нижнюю часть третьего реактора 30. Паровой поток 12, включающий продукты, водород, суспензию и непревращенное сырье, поступает из верхней части реактора 30 в сепаратор 60, предпочтительно испарительную емкость. Продукты и водород выводятся сверху в виде потока 13. Жидкостной поток 17 удаляется через нижнюю часть испарительной емкости. Поток 17 содержит суспензию в соединении с непревращенным нефтепродуктом. Часть этого потока может отводиться потоком 18. Верхние потоки 6, 9 и 13 создают поток 14, который поступает в сепаратор высокого давления 70.-3 016773 Поток 21, включающий отбензиненное поглотительное масло, такое как вакуумный газойль, входит в верхнюю часть сепаратора высокого давления 70. Продукты и водород покидают контактор отбензиненного поглотительного масла 70 вверху в виде парового потока 22, в то время как жидкостной поток 19 выходит через нижнюю часть. Поток 19 включает смесь суспензии и непревращенного нефтепродукта. Поток 19 объединяется с потоком 17, который также включает смесь суспензии и непревращенного нефтепродукта. Свежая суспензия добавляется в поток 3 и возникает поток 23. Поток 23 объединяется с исходным сырьем первого реактора 10. Настоящее изобретение направлено на процесс гидрокрекинга катализируемого активированной суспензией с последовательной предварительной очисткой выше по потоку, как изображено на фиг. 3. Поток 2 включает тяжелое исходное сырье, такое как вакуумный мазут. Это сырье входит в печь 80, где оно нагревается, выходя в потоке 4. Поток 4 объединяется с водородсодержащим газом (поток 2), приводя к образованию смеси (поток 101). Поток 101 поступает на вершину реактора предварительной очистки. Реактор предварительной очистки является или установкой гидроочистки с неподвижным слоем, или установкой деасфальтизации. В установке деасфальтизации растворитель, главным образом, течет противоточно исходному сырью. Деасфальтизация не показана. Поток 102 отбирают из нижней части реактора предварительной гидроочистки и направляют в горячий сепаратор высокого давления, который предпочтительно является испарительной емкостью. Продукты и водород удаляются сверху в виде парового потока, потока 103. Поток 103 соединяется с потоком 22. Непревращенное сырье выходит через дно испарительной емкости 110 в виде потока 104. Поток 104 объединяется с потоком 106. Поток 106 состоит из рециркуляционной катализаторной суспензии (поток 19), а также из подпиточной катализаторной суспензии (поток 3). Потоки 104 и 106 объединяются, образуя поток 107. Поток 107 входит в нижнюю часть реактора с восходящим потоком 10, который предпочтительно является жидкостным рециркуляционным реактором. Поток 5, паровой поток покидает реактор сверху и включает суспензию, продукты, водород и непревращенное сырье. Поток 5 поступает в горячий сепаратор высокого давления 40, который предпочтительно является испарительной емкостью. Продукты и водород выводятся сверху в паровом потоке в виде потока 6. Жидкостной поток 7 удаляется через дно испарительной емкости. Поток 7 содержит суспензию в смеси с непревращенным нефтепродуктом. Поток 7 объединяется с газообразным потоком, содержащим водород (поток 15) для создания потока 25. Поток 25 входит в нижнюю часть второго реактора 20. Поток 8, паровой поток, включающий суспензию, продукты, водород и непревращенное сырье, поступает из верхней части реактора 20 в сепаратор 50, предпочтительно испарительную емкость. Продукты и водород удаляются сверху в виде парового потока 9. Жидкостной поток 11 удаляется через дно испарительной емкости. Поток 11 содержит суспензию в смеси с непревращенным нефтепродуктом. Поток 11 объединяется с газообразным потоком, включающим водород (поток 16), для создания потока 26. Поток 26 входит в нижнюю часть второго реактора 30. Паровой поток 12 с верха реактора 30 поступает в горячий сепаратор высокого давления 60, предпочтительно испарительную емкость. Продукт и водород выводятся сверху в виде парового потока 13. Поток 17 удаляется через дно испарительной емкости 60. Жидкостной поток содержит суспензию в смеси с непревращенным нефтепродуктом. Часть этого потока может отводиться потоком 18. Выводимые сверху паровые потоки 6, 9 и 13 создают поток 14, который поступает в контактор отбензиненного поглотительного масла 70. Поток 22, содержащий отбензиненное поглотительное масло,такое как вакуумный газойль, входит в верхнюю часть контактора отбензиненного поглотительного масла 70 и течет вниз, (1) выделяя любой возможный уносимый катализатор и (2) сокращая количество тяжелого сырья (нефтепродукт высоких пределов кипения, включающий небольшие количества вакуумного остатка). Продукты и водород (поток 21) покидают контактор отбензиненного поглотительного масла 70 сверху в виде пара, в то время как жидкостной поток 19 выходит внизу. Поток 21 объединяется с потоком продукта 103 для формирования потока 22, который подается на гидроочистку. Поток 19 включает смесь суспензии и непревращенного нефтепродукта. Поток 19 объединяется с потоком 17, который также включает смесь суспензии и непревращенного нефтепродукта. Свежая суспензия добавляется в поток 3 и получается поток 106. Поток 106 объединяется с исходным сырьем первого реактора 10 (поток 104) для создания потока 107. Фракция тяжелых продуктов подвергается гидроочистке для удаления любых оставшихся олефинов. Установка гидроочистки далее очищает продукты после повышения качества суспензией до высококачественных продуктов удалением примесей и стабилизацией продуктов. Может достигаться удаление более чем 99 мас.% серы и азота. Поток реактора охлаждается путем удаления тепла и подается в секцию выделения продукта, как и в любой обычной установке гидроочистки. Условия предварительной очистки хорошо известны тем, кто является специалистом в данной области техники. Предварительная очистка может включать гидроочистку или деасфальтизацию. Гидроочистка является хорошо известной формой предварительной очистки подаваемого сырья, и обычно проводится в реакторах гидроочистки с неподвижным слоем, имеющих один или более слоев. Гидроочистка, главным образом, раскрывается в патенте US6890423 в Gary and Haridwerk, Petroleum Refining(2nd ed. 1984). Обычные условия гидроочистки варьируются в широком диапазоне. В основном, общийLHSV равен примерно 0,25-2,0, предпочтительно около 0,5-1,0. Парциальное давление водорода выше,-4 016773 чем 200 psia, предпочтительно находится в ряду 500-2000 psia. Скорости рециркуляции водорода обычно выше чем 50 ст.куб.фт./бар.н. и предпочтительно 1000-5000 ст.куб.фт./бар.н. Температурные рамки около 300-750F, предпочтительно ранжирование 450-600F. Катализаторы, применимые в процессах гидроочистки хорошо известны из уровня техники. Подходящие катализаторы включают благородные металлы VIIIA группы (согласно 1975 правилу Международного союза чистой и прикладной химии), такие как платина или палладий на алюминиевой или кремнистая матрице, и несульфидированные металлы VIIIA группы и VIB группы, такие как никель-молибден или никель-олово на алюминиевой или кремнистая матрица. Неблагородные металлы (такие как никель-молибден), металлы гидроочистки обычно присутствуют в конечной катализаторной композиции в виде оксидов или более предпочтительно или возможно в виде сульфидов, когда такие соединения охотно формируются из специально включенного металла. Предпочтительная катализаторная композиция неблагородного металла содержит в избытке примерно от 5 до 40 мас.% молибдена и/или вольфрам и по меньшей мере 0,5, а в основном около 1-15 мас.% никеля и/или кобальта, определяющиеся в виде соответствующих оксидов. Катализатор из благородного металла (такого как платина) может содержать в избытке 0,01% металла, предпочтительно 0,1-1,0% металла. Также могут использоваться комбинации благородных металлов, такие как смеси платины и палладия. Предварительная очистка может дополнительно включать деасфальтизацию, если применяемое исходное сырье содержит битум. Деасфальтизация обычно выполняется путем использования пропана в качестве растворителя, хотя другие растворители могут включать низкокипящие парафиновые углеводороды, такие как этан, бутан или пентан. Технология деасфальтизации хорошо известна из уровня техники очистки, но обсуждается в источнике Petroleum Refining. Деасфальтизация раскрывается, главным образом, в патентах, таких как US6264826 и 5993644. Дополнительные варианты осуществления суспензионной реакторной системы, которые не показаны, включают ряд реакторов, в которых один или более реакторов содержат внутренние сепарационные устройства, вместо внешних сепараторов или испарительных емкостей, следующих за реактором. Пример. Показатели последовательной гидроочистки. Из вышеприведенной таблицы ясно, что гидроочистка продукта суспензионного гидрокрекинга обеспечивает существенное сокращение содержания серы и азота и в полном ряду продукта, и во фракциях индивидуальных продуктов, таких как ракетное топливо и дизельное топливо. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ гидроконверсии тяжелых нефтепродуктов активной катализаторной суспензией, добавленной в нефтяное масло, который приводит к практически полному удалению серы или азота из конечного продукта, причем указанный способ содержит по меньшей мере два последовательно расположенных реактора с восходящим потоком, с сепаратором, расположенным между каждым реактором, и включает следующие стадии:(a) получение активной катализаторной суспензии смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212F;(b) объединение подаваемого нагретого тяжелого нефтепродукта, композиции активной катализаторной суспензии и водородсодержащего газа для формирования смеси;(c) прохождение смеси со стадии (b) в нижнюю часть первого реактора, который поддерживается при условиях гидроконверсии суспензией, включающих повышенные температуру и давление;(d) удаление паровой смеси, содержащей продукт, газы, непревращенное сырье и катализаторную суспензию, с вершины первого реактора и прохождение ее в первый сепаратор;(e) удаление в первом сепараторе парового потока, включающего продукт и газы, из верхней части в контактор отбензиненного поглотительного масла и прохождение жидкого сырья из нижней части,включающего непревращенное сырье и катализаторную суспензию, в нижнюю часть второго реактора,-5 016773 который поддерживают при условиях гидроконверсии, включающих повышенные температуру и давление;(f) удаление паровой смеси, содержащей продукт, газы, непревращенное сырье и катализаторную суспензию, с вершины второго реактора и попадание ее во второй сепаратор;(g) во втором сепараторе удаление парового потока, включающего продукт и газы, выводимые из верхней части, в контактор отбензиненного поглотительного масла и прохождение жидкого сырья из нижней части, включающего непревращенное сырье и катализаторную суспензию, на дальнейшую переработку;(h) контактирование потока, содержащего продукты и газы, противоточно с отбензиненным поглотительным маслом в контакторе отбензиненного поглотительного масла, в котором уносимый катализатор и любое непревращенное сырье удаляют путем контактирования с отбензиненным поглотительным маслом, которое выходит в виде нижних продуктов, в то время как продукты и газы выходят сверху;(i) прохождение верхних продуктов с этапа (h) в установку гидроочистки для удаления серы и азота, причем удаляется 99 мас.% серы и азота. 2. Способ по п.1, в котором установка гидроочистки работает при условиях гидроочистки. 3. Способ по п.1, в котором установка гидроочистки является реактором с неподвижным слоем,включающим по меньшей мере один катализаторный слой. 4. Способ по п.3, в котором для контроля температур между слоями вводится газ закалки. 5. Способ по п.3, в котором по меньшей мере один катализаторный слой установки гидроочистки включает катализатор гидроочистки. 6. Способ по п.2, в котором условия гидроочистки далее включают температуры в пределах от 400 до 800F, объемную скорость в пределах от 0,1 до 3 LHSV и давление в пределах от 200 до 3000 psig. 7. Способ по п.5, в котором катализатор гидроочистки включает комбинации, выбираемые из группы, состоящей из кобальта, никеля и молибдена на цеолитном или аморфном носителе. 8. Способ по п.1, в котором контролируют температуру на входе в установку гидроочистки. 9. Способ по п.8, в котором для контроля температуры используют паровой теплообменник на входе в установку гидроочистки. 10. Способ по п.1, в котором сырье с нижней части стадии (g) рециркулируется на стадию (а), смесь со стадии (а) далее включает рециркулированное непревращенное сырье и катализаторную суспензию. 11. Способ по п.1, в котором продукты из нижней части стадии (g) подаются в нижнюю часть третьего реактора, который поддерживают при условиях гидроконверсии, включающих повышенные температуру и давление. 12. Способ по п.1, в котором по меньшей мере один из реакторов является жидкостным рециркуляционным реактором. 13. Способ по п.1, в котором рециркуляционный реактор использует насос. 14. Способ по п.1, в котором условия гидроочистки, применяемые в каждом реакторе, включают общее давление в пределах от 1500 до 3500 psia и температуру от 700 до 900F. 15. Способ по п.14, в котором общее давление находится предпочтительно в пределах от 2000 до 3000 psia и температура находится предпочтительно в пределах от 775 до 850F. 16. Способ по п.1, в котором сепаратор, располагаемый между каждым реактором, является испарительной емкостью. 17. Способ гидроконверсии по п.1, в котором тяжелый нефтепродукт выбирают из группы, состоящей из атмосферного мазута; вакуумного мазута; гудрона с установки сольвентной деасфальтизации; атмосферного газойля; вакуумного газойля; деасфальтизованных нефтепродуктов; олефинов; нефтепродуктов, производимых из гудронных песков или битума; нефтепродуктов, производимых из угля; тяжелых нефтей; синтетических нефтей из процессов Фишера-Тропша и масел, производимых из отработанных нефтяных отходов и полимеров. 18. Способ гидроконверсии по п.1, в котором способ выбирается из группы, состоящей из гидрокрекинга, гидроочистки, гидродесульфуризации, гидроденитрификации и гидродеметаллизации. 19. Способ по п.1, в котором активная катализаторная суспензия по п.1 получается на следующих стадиях:(а) смешивание оксида металла VIB группы и водного раствора аммиака для формирования водной смеси соединений металлов VIB группы;(b) осернение в начальной реакционной зоне водной смеси этапа (а) газом, содержащим сероводород, для дозирования более чем 8 ст.фут 3 сероводорода на фунт металла VIB группы для формирования суспензии;(c) активизация суспензии соединениями металлов VIII группы;(d) смешивание суспензии со стадии (с) с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212F, для получения промежуточной смеси;(e) объединение промежуточной смеси с водородом во второй реакционной зоне при условиях, которые поддерживают воду в промежуточной смеси в жидкой фазе, формируя, таким образом, активную катализаторную композицию, смешиваемую с жидкими углеводородами; и(f) удаление активной катализаторной композиции. 20. Способ по п.1, в котором около 98 мас.% подаваемых тяжелых нефтепродуктов превращаются в более легкие продукты. 21. Способ гидроконверсии тяжелых нефтепродуктов суспензией, приводящий к практически полному удалению серы или азота из конечного продукта, в котором по меньшей мере два последовательных реактора с восходящим потоком применяются с сепаратором, расположенным внутри каждого из реакторов, включающий следующие стадии:(a) получение активной катализаторной суспензии, смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212F;(b) объединение подаваемого нагретого тяжелого нефтепродукта, активной катализаторной суспензии и водородсодержащего газа для формирования смеси;(c) поступление смеси со стадии (b) в нижнюю часть первого реактора, который поддерживают при условиях гидроочистки, включающих повышенные температуру и давление;(d) разделение внутри первого реактора потока, включающего продукт, газы, непревращенное сырье и катализаторную суспензию, на два потока: паровой поток, включающий продукты, водород и другие газы, и жидкостной поток, включающий непревращенное сырье и катализаторную суспензию;(e) поступление парового потока, выводимого с верха стадии (d), в контактор отбензиненного поглотительного масла и поступление жидкостного потока, включающего непревращенное сырье и катализаторную суспензию, из первого реактора в виде потока из нижней части;(f) объединение потока из нижней части стадии (е) с дополнительно подаваемым нефтепродуктом,приводящее к получению промежуточной смеси;(g) поступление промежуточной смеси со стадии (f) в нижнюю часть второго реактора, который поддерживают при условиях гидроочистки, включающих повышенные температуру и давление;(h) разделение внутри второго реактора потока, включающего продукт, газы, непревращенное сырье и катализаторную суспензию, на два потока: паровой поток, включающий продукты, водород и другие газы, и жидкостной поток, включающий непревращенное сырье и катализаторную суспензию;(i) поступление парового потока, выводимого с верха стадии (h), в контактор отбензиненного поглотительного масла и поступление жидкостного потока со стадии (h) из второго реактора в виде нижнего потока для дальнейшей очистки;(j) поступление верхнего потока контактора отбензиненного поглотительного масла этапа (i) в установку гидроочистки для удаления серы и азота. 22. Способ гидроконверсии тяжелых нефтепродуктов активной катализаторной суспензией, добавленной в нефтяное масло, включающий применение по меньшей мере двух последовательных реакторов с восходящим потоком, с межстадийной сепарацией, причем указанный способ включает следующие стадии:(a) объединение подаваемого нагретого тяжелого нефтепродукта, активной катализаторной суспензии, смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212F, и водородсодержащего газа для формирования смеси;(b) поступление смеси со стадии (а) в нижнюю часть первого реактора, который поддерживают при условиях гидроочистки, включающих повышенные температуру и давление;(с) поступление из первого реактора потока, включающего продукт и газы, непревращенное сырье и катализаторную суспензию, во второй реактор, который поддерживают при условиях гидроочистки, для дальнейшей очистки и последовательной сепарации на паровой и жидкостной потоки, с гидроочисткой парового потока, содержащего продукт, для удаления серы и азота, причем удаляется 99 мас.% серы и азота. 23. Способ по п.22, в котором может добавляться дополнительный водород к потоку стадии (с) перед его входом во второй реактор. 24. Способ гидроконверсии тяжелых нефтепродуктов активной катализаторной суспензией, добавленной в нефтяное масло, использующий по меньшей мере два последовательно расположенных реактора с восходящим потоком, с сепаратором между каждым реактором и включающий следующие стадии:(a) объединение подаваемого нагретого тяжелого нефтепродукта, активной катализаторной суспензии, смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212F, и водородсодержащего газа для формирования смеси;(b) поступление смеси со стадии (а) в нижнюю часть первого реактора, который поддерживают при условиях гидроочистки, включающих повышенные температуру и давление;(d) в первом сепараторе удаление продуктов и водорода для дальнейшей переработки и поступление жидкостного потока из нижней части, включающего непревращенное сырье и катализаторную суспензию, в нижнюю часть второго реактора, который поддерживают при условиях гидроочистки суспензией, включающих повышенные температуру и давление;(e) удаление парового потока, включающего продукты и водород, непревращенное сырье и катали-7 016773 заторную суспензию, с вершины второго реактора и подача во второй сепаратор;(f) во втором сепараторе удаление продуктов и водорода сверху в виде парового потока для дальнейшей очистки и поступление потока из нижней части, включающего непревращенное сырье и катализаторную суспензию, для дальнейшей очистки, причем удаляется 99 мас.% серы и азота. 25. Способ по п.24, в котором сырье из нижней части этапа (f) рециркулируют на этап (а), смесь со стадии (а) далее включает рециркулированное непревращенное сырье и катализаторную суспензию. 26. Способ по п.24, в котором сырье из нижней части стадии (f) поступает в нижнюю часть третьего реактора, который поддерживают при условиях гидроконверсии, включающих повышенные температуру и давление. 27. Способ гидроконверсии тяжелых нефтепродуктов активной катализаторной суспензией, добавленной в нефтяное масло, в котором используют по меньшей мере два реактора с восходящим потоком,последовательно расположенных, с сепаратором между каждым реактором, включающий следующие стадии:(a) объединение подаваемого нагретого тяжелого нефтепродукта и водорода для формирования смеси;(b) контактирование смеси при условиях предварительной очистки по меньшей мере в одном реакторе предварительной очистки;(c) поступление потока стадии (b) в посточистительный сепаратор;(d) поступление продуктов и водорода с верхней части посточистительного сепаратора и объединение продуктов из нижней части посточистительного сепаратора с активной катализаторной суспензией,смешанной с нефтяным маслом, имеющим вязкость по меньшей мере 2 сСт при 212F, для формирования смеси;(e) поступление смеси со стадии (d) в нижнюю часть первого реактора, который поддерживают при условиях гидроконверсии суспензией, включающих повышенные температуру и давление;(f) удаление парового потока, включающего продукт, водород, непревращенное сырье и катализаторную суспензию, с верха первого реактора и подачу его в сепаратор;(g) в сепараторе стадии (f) удаление парового потока, включающего продукт и водород сверху, для дальнейшей очистки и подачу жидкостного потока с нижней части, включающего непревращенное сырье и катализаторную суспензию, в нижнюю часть второго реактора, который поддерживают при условиях гидроконверсии суспензией, включающих повышенные температуру и давление;(h) удаление парового потока, включающего продукт и водород, непревращенное сырье и катализаторную суспензию, с верха второго реактора и подачу его во второй сепаратор;(i) во втором сепараторе удаление парового потока, включающего продукты и водород, с верха для дальнейшей очистки и подачу жидкостного продукта из нижней части, включающего непревращенное сырье и катализаторную суспензию, для дальнейшей переработки, причем удаляется 99 мас.% серы и азота.

МПК / Метки

МПК: C10G 45/00

Метки: тяжелого, способ, последовательный, качества, повышения, нефтепродукта, совмещенный, процесс, гидроочистки

Код ссылки

<a href="https://eas.patents.su/10-16773-sovmeshhennyjj-sposob-povysheniya-kachestva-tyazhelogo-nefteprodukta-i-posledovatelnyjj-process-gidroochistki.html" rel="bookmark" title="База патентов Евразийского Союза">Совмещенный способ повышения качества тяжелого нефтепродукта и последовательный процесс гидроочистки</a>

Предыдущий патент: Способ и система для производства освобожденных от легких фракций кубовых остатков и продуктов без кубовых остатков из исходного сырья, содержащего тяжелые углеводороды

Следующий патент: Капустоуборочный комбайн

Случайный патент: Истирающая мельница