Способ одновременного получения бензола и этилена конверсией ацетилена

Номер патента: 11410

Опубликовано: 27.02.2009

Авторы: Мамедов Агаддин, Джозеф Тони, Ал-Отаиби Мохамед

Формула / Реферат

1. Способ одновременного получения бензола и этилена конверсией ацетилена, включающий стадии

подачи загрузочной композиции, содержащей от примерно 5 до примерно 30 об.% ацетилена, от примерно 5 до примерно 30 об.% метана, от примерно 5 до примерно 30 об.% диоксида углерода и от примерно 10 до примерно 70 об.% водорода в неметаллический реактор; и

термической реакции загрузочной композиции в реакторе при температуре в интервале от примерно 600 до примерно 1000шC,

в котором реактор представляет собой кварцевый или керамический реактор.

2. Способ по п.1, отличающийся тем, что в реактор подают загрузочную композицию, содержащую от примерно 10 до примерно 25 об.% ацетилена, от примерно 10 до примерно 25 об.% метана, от примерно 10 до примерно 25 об.% диоксида углерода и от примерно 40 до примерно 70 об.% водорода.

3. Способ по п.2, отличающийся тем, что в реактор подают загрузочную композицию, содержащую от примерно 13 до примерно 18 об.% ацетилена, от примерно 13 до примерно 18 об.% метана, от примерно 13 до примерно 25 об.% диоксида углерода и от примерно 45 до примерно 60 об.% водорода.

4. Способ по любому из предшествующих пп.1-3, отличающийся тем, что температура находится в интервале от примерно 800 до примерно 950шC.

5. Способ по любому из предшествующих пп.1-4, отличающийся тем, что время пребывания загрузочной композиции в реакторе составляет от примерно 0,5 до примерно 10 с.

6. Способ по любому из предшествующих пп.1-4, где объемная скорость загрузочной композиции составляет от примерно 400 до примерно 5000 ч-1, предпочтительно от примерно 1800 до примерно 3000 ч-1.

7. Способ по любому из предшествующих пп.1-6, отличающийся тем, что реактор представляет собой трубчатый реактор.

8. Способ по п.7, отличающийся тем, что внутренний диаметр трубчатого реактора составляет от примерно 4 до примерно 15 мм, предпочтительно примерно 4 мм.

9. Способ по любому из предшествующих пп.1-8, отличающийся тем, что он является непрерывным, полунепрерывным или периодическим.

Текст

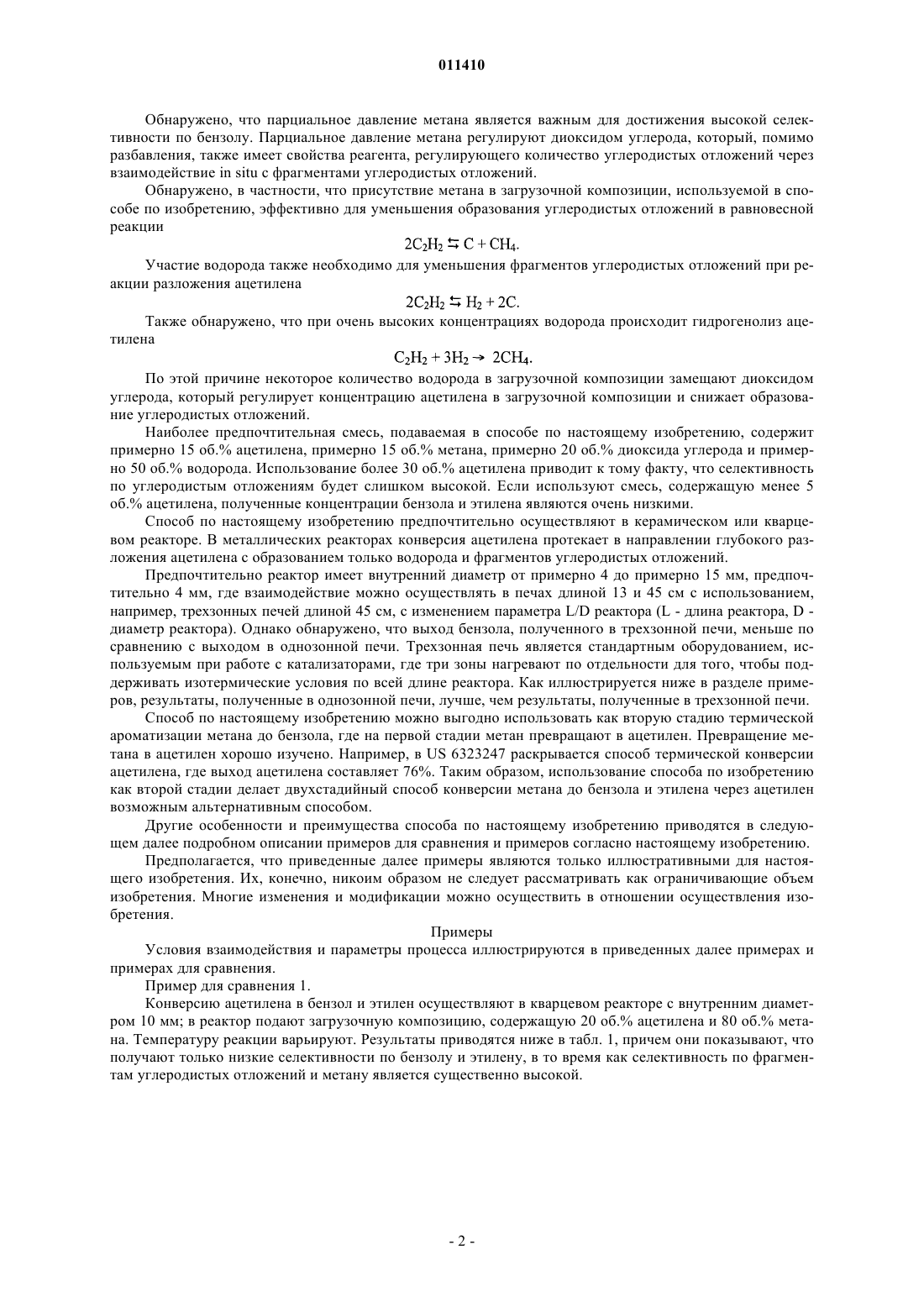

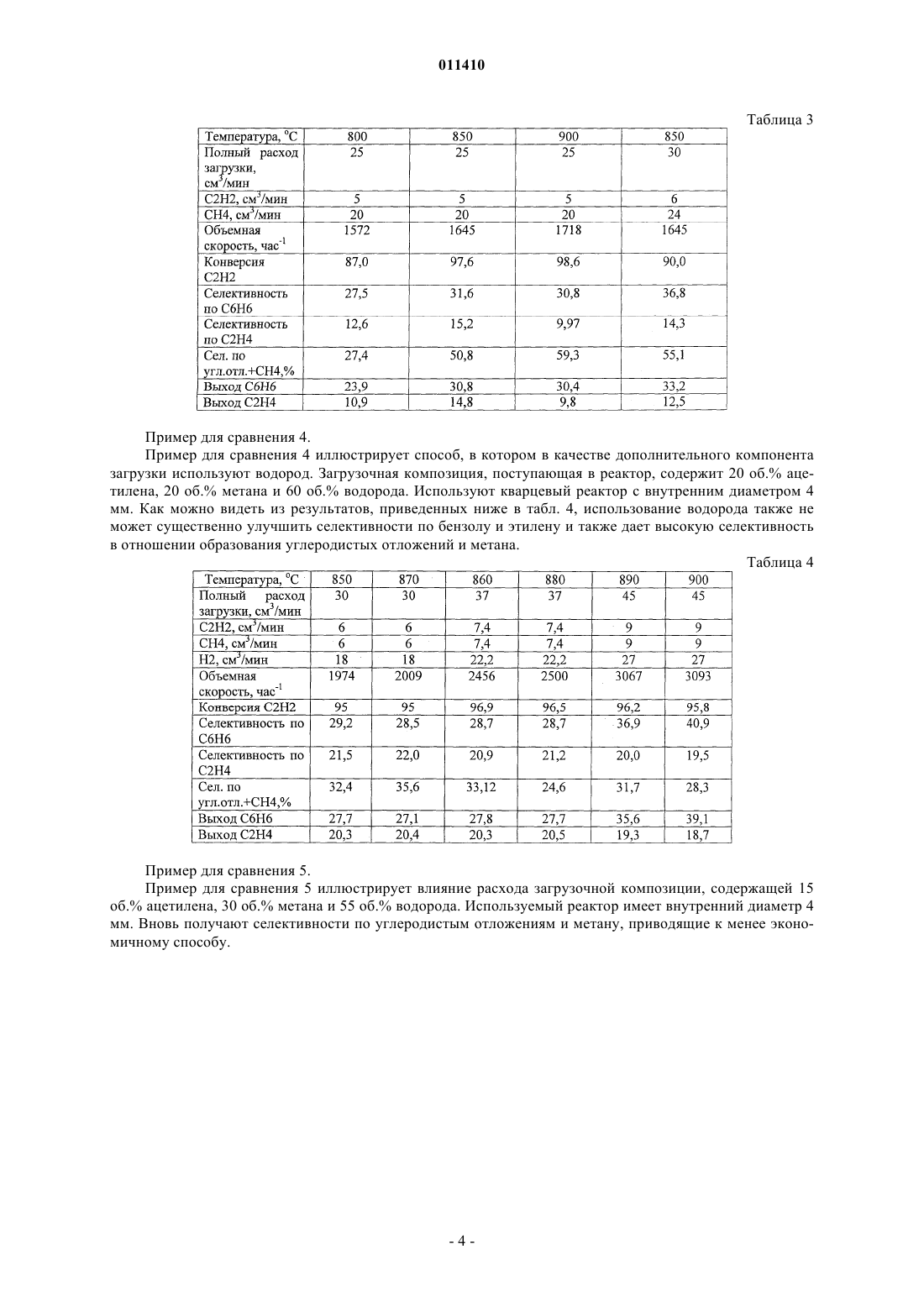

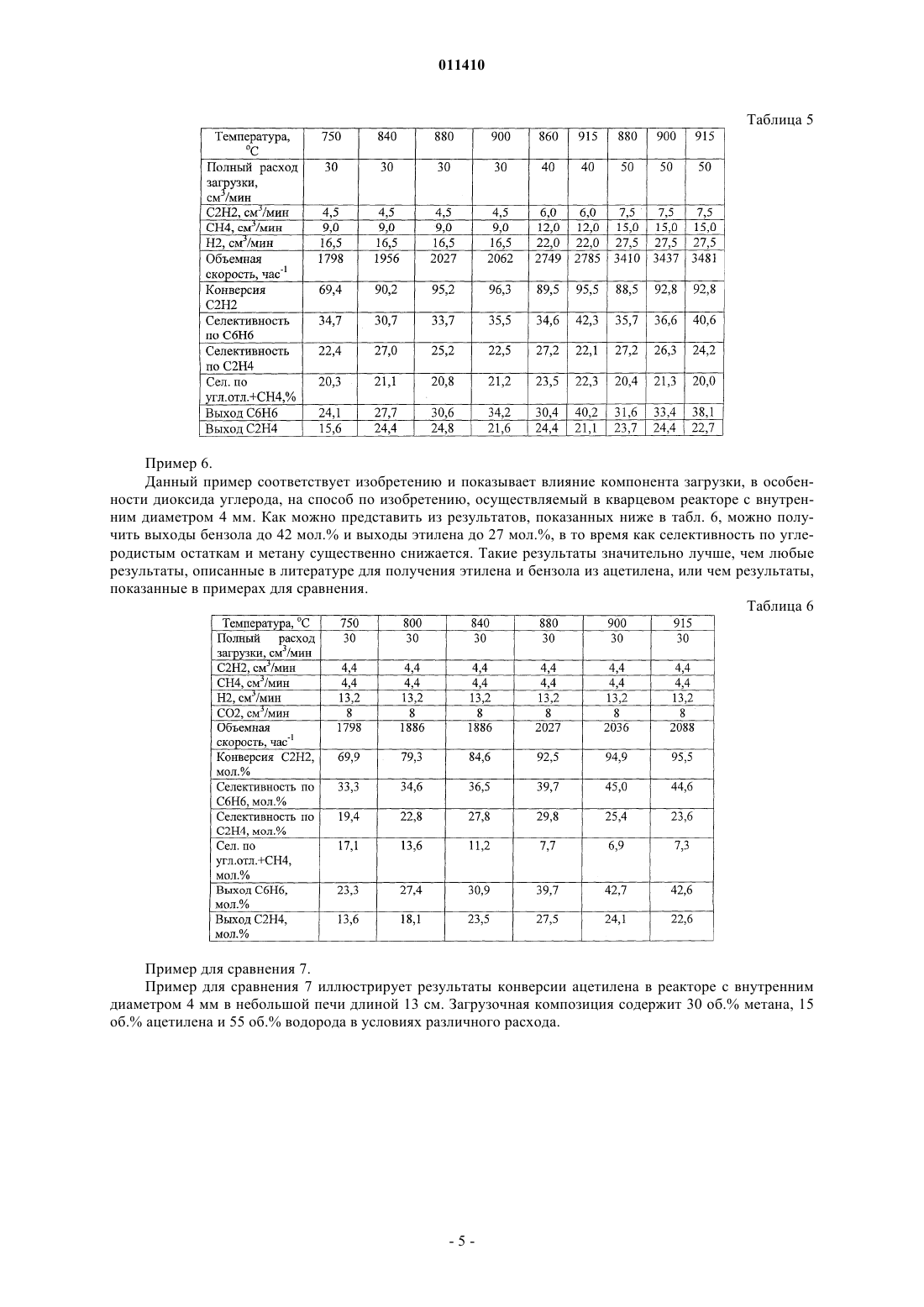

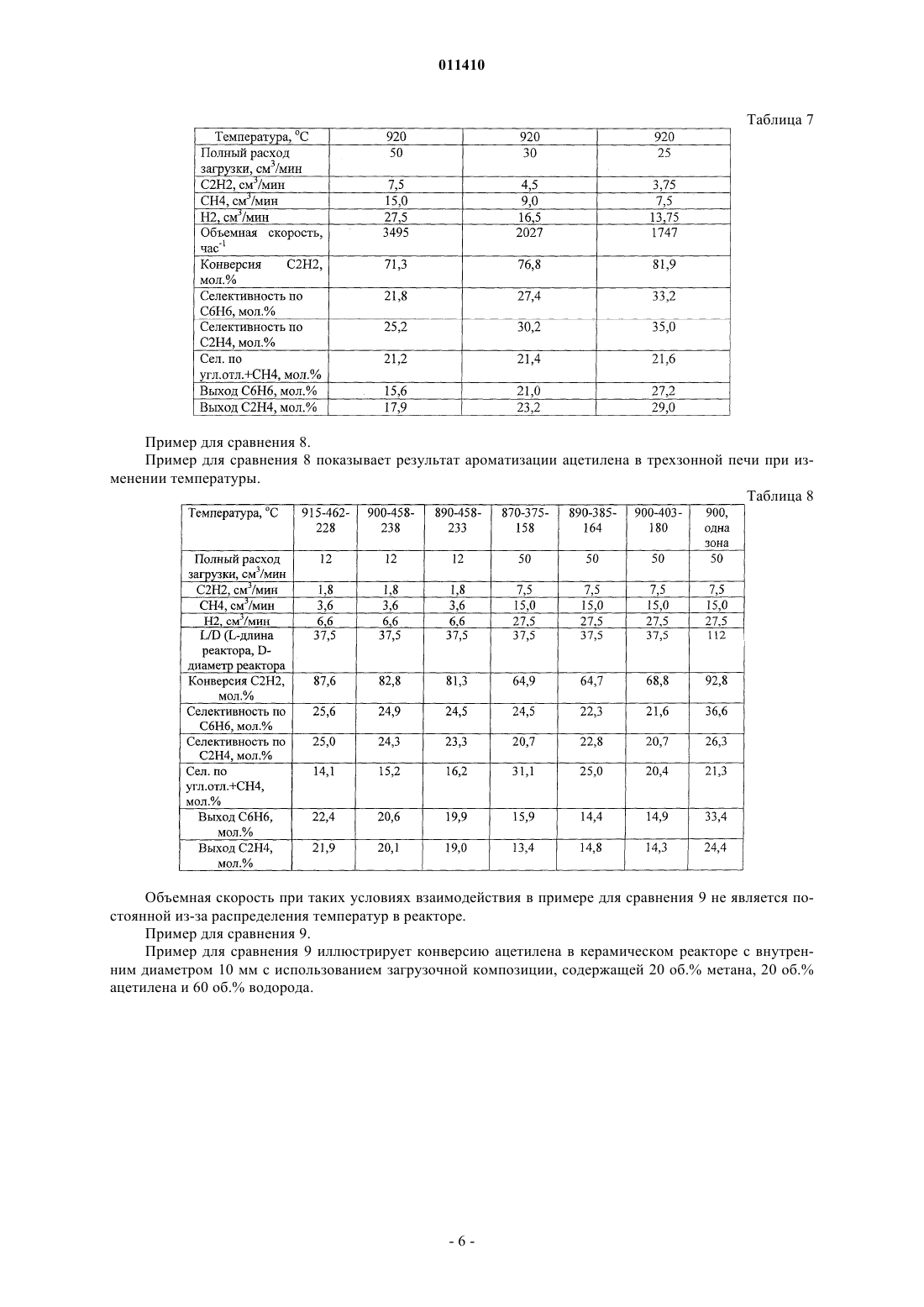

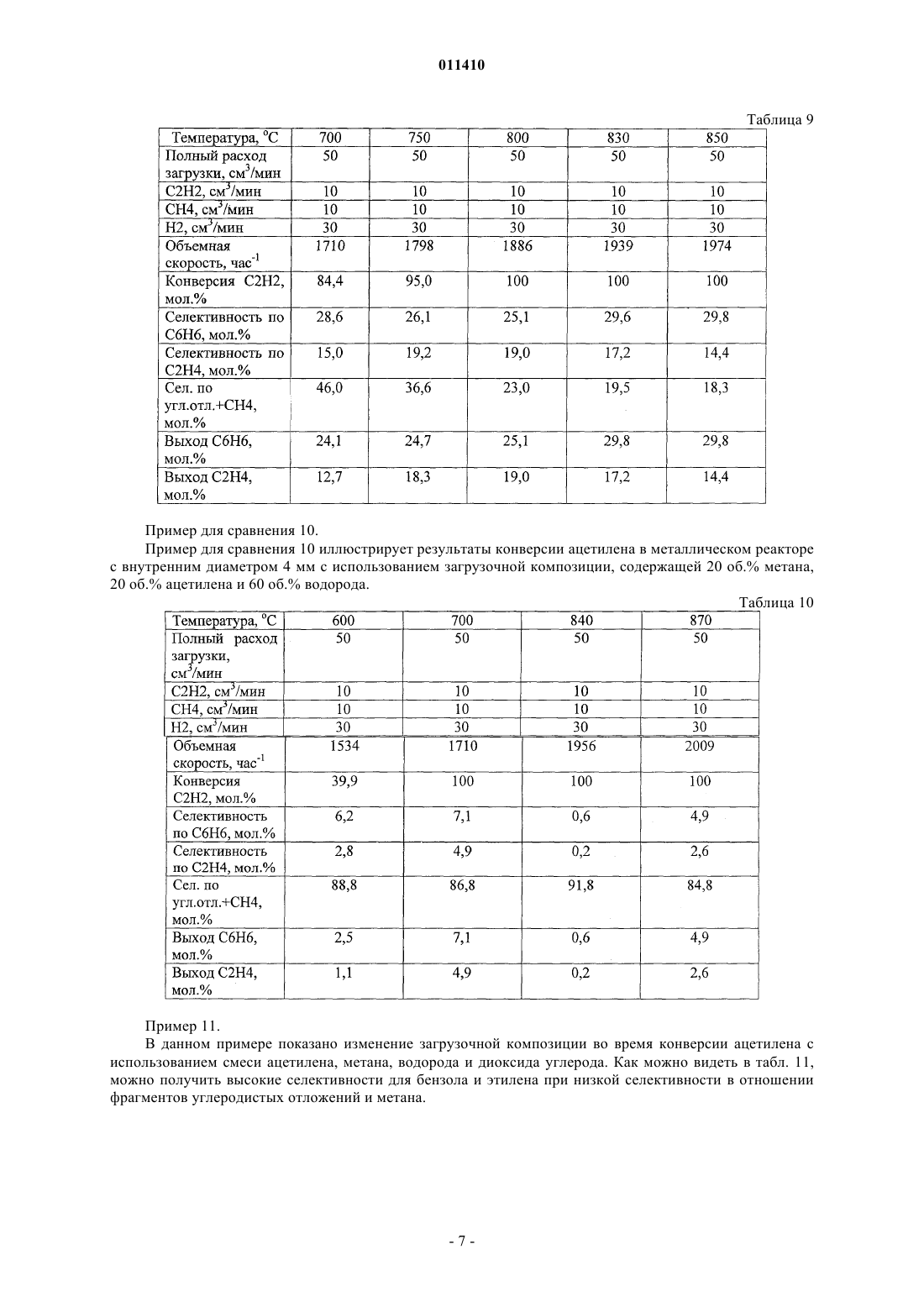

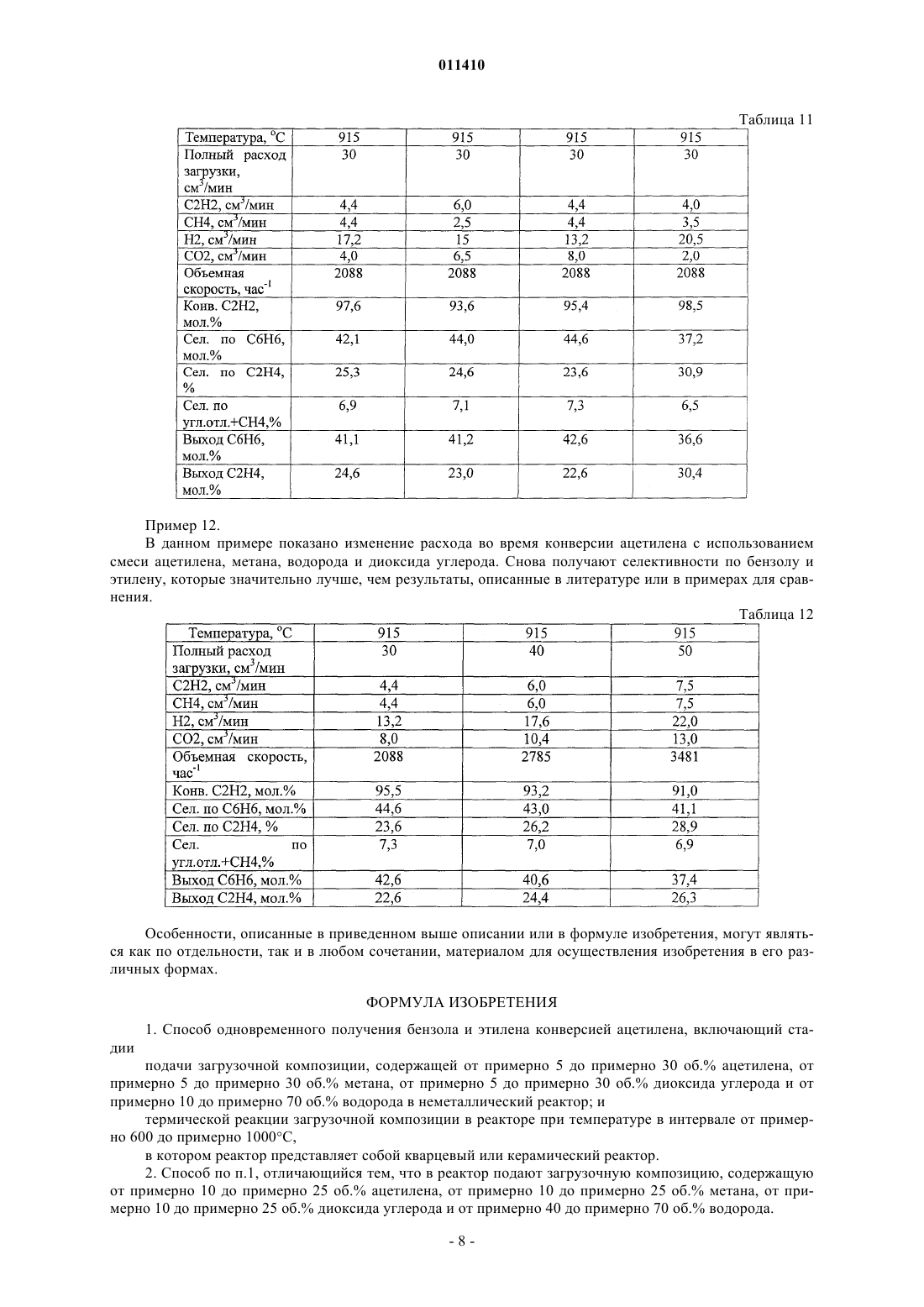

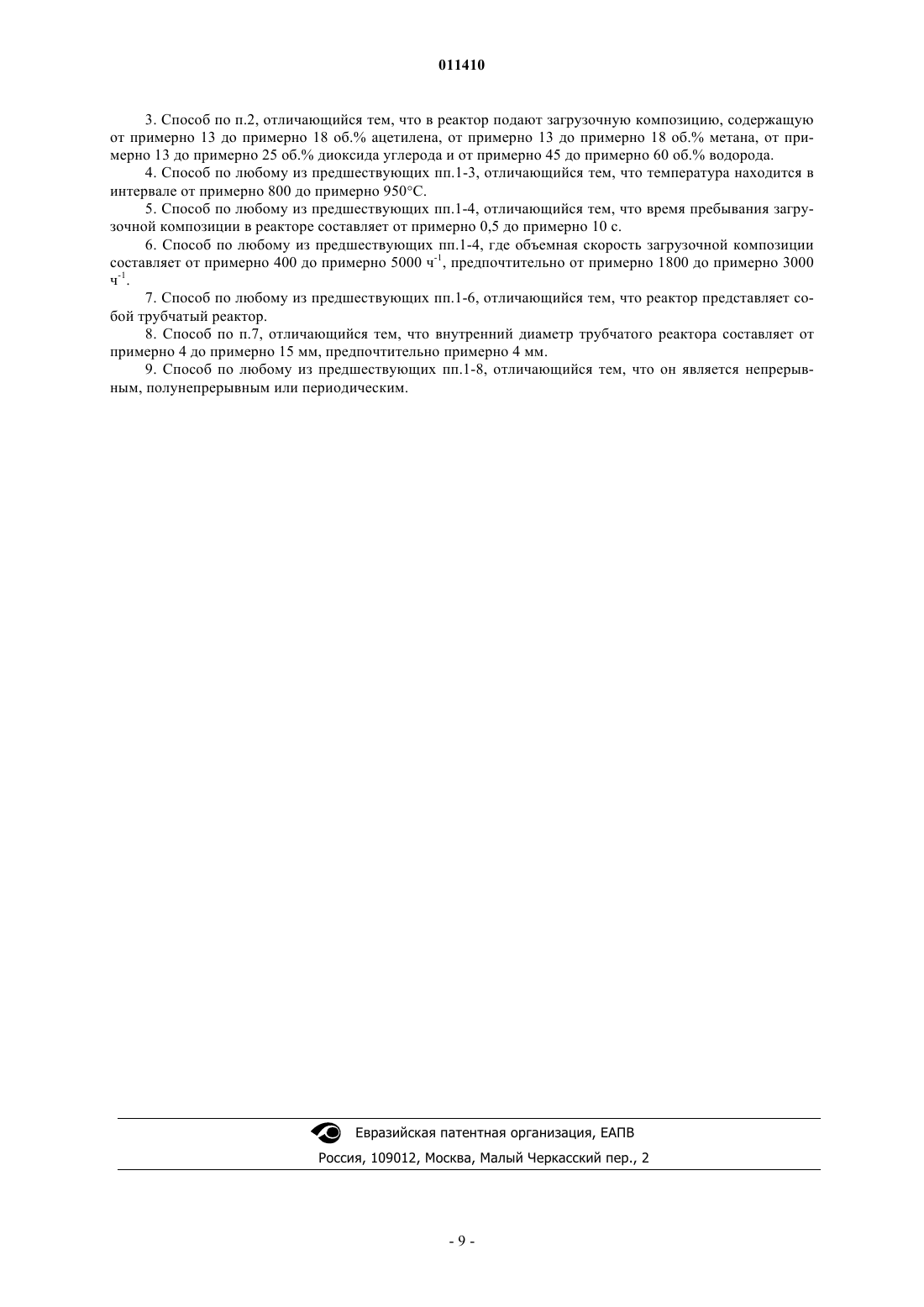

011410 Область техники, к которой относится изобретение Настоящее изобретение относится к способу одновременного получения бензола и этилена конверсией ацетилена. Уровень техники Известны некоторые способы получения бензола, например получение из продукта каталитического реформинга, получение при пиролизе бензина, получение конверсией толуола или получение ароматизацией LPG, см., например, US 4350835 или US 4392989. Еще одним способом получения бензина является ароматизация метана на цеолитсодержащих катализаторах. Опубликовано несколько статей о неокислительной ароматизации метана на цеолитсодержащих катализаторах, например, в J. Catal., 169, 347 (1977); Cat. Lett., 53 (1998), 119. В US 4424401 описывается ароматизация ацетилена до смеси углеводородов в присутствии цеолитного катализатора ZSM-5. Ароматизацию ацетилена проводили с разбавлением ацетилена инертными газами, водой, водородом, метаном и спиртами. Взаимодействие осуществляли с использованием цеолита типа ZSM-5 с молярным отношением оксида кремния к оксиду алюминия 100 при температуре в интервале 260-550C с превращением ацетилена в смесь ароматических углеводородов. Другим способом получения бензола является конверсия ацетилена в бензол, как, например, способ, раскрытый в Appl. Cat. A. general, 250 (2003), 49-64. В US 5118893 раскрывается каталитическая конверсия ацетилена в ароматические углеводороды в присутствии катализаторов, содержащих Ni или Со, с добавлением водорода в ацетиленовую загрузку. Однако способ ароматизации метана или ацетилена на цеолитах или других катализаторах имеет ряд недостатков. Катализаторы показывают очень короткое время эксплуатации и быструю дезактивацию из-за накопления углеродистых отложений. Кроме того, при конверсии ацетилена образуются большие количества других побочных продуктов. Кроме того, образование углеродистых отложений в каналах цеолитов приводит к снижению устойчивости катализаторов. Ароматизация ацетилена в ароматические углеводороды также известна из US 1868127, и такое взаимодействие проводили нагреванием ацетилена до температур выше 400C. Таким способом получили ряд продуктов, в том числе бензол, стирол, нафталин и высшие ароматические углеводороды. Целью настоящего изобретения является способ одновременного получения бензола и этилена,преодолевающий недостатки известного уровня техники, в особенности, обеспечивающий высокую конверсию ацетилена и высокие выходы бензола и этилена без применения катализатора. Цель достигается с помощью способа одновременного получения бензола и этилена конверсией ацетилена, включающего стадии подачи загрузочной композиции, содержащей от примерно 5 до примерно 30 об.% ацетилена, от примерно 5 до примерно 30 об.% метана, от примерно 5 до примерно 30 об.% диоксида углерода и от примерно 10 до примерно 70 об.% водорода в неметаллический или керамический реактор; и термической реакции загрузочной композиции в реакторе при температуре в интервале от примерно 600 до примерно 1000C. Способ по изобретению предпочтительно осуществлять в неизотермических условиях. Предпочтительно загрузочная композиция, которую подают в реактор, содержит от примерно 10 до примерно 25 об.% ацетилена, от примерно 10 до примерно 25 об.% метана, от примерно 10 до примерно 25 об.% диоксида углерода и от примерно 40 до примерно 70 об.% водорода. Способ по изобретению наиболее предпочтительно также может включать подачу загрузочной композиции, подаваемой в реактор, содержащей от примерно 15 до примерно 18 об.% ацетилена, от примерно 13 до примерно 18 об.% метана, от примерно 13 до примерно 25 об.% диоксида углерода и от примерно 45 до примерно 60 об.% водорода. В одном воплощении температура находится в интервале от примерно 800 до примерно 950C. Предпочтительно время пребывания загрузочной композиции в реакторе составляет от примерно 0,5 до примерно 10 с. Предпочтительнее объемная скорость загрузочной композиции составляет от примерно 400 до примерно 5000 ч-1, предпочтительно от примерно 1800 до примерно 3000 ч-1. Объемная скорость является важным фактором, влияющим на отношение бензол/этилен. Высокая объемная скорость дает высокий выход этилена, в то время как низкая объемная скорость дает высокий выход бензола. Предпочтительно реактор представляет собой кварцевый или керамический реактор. В другом и наиболее предпочтительном воплощении реактор представляет собой трубчатый реактор. Кроме того, предпочтительно, чтобы внутренний диаметр трубчатого реактора составлял от примерно 4 до примерно 15 мм, предпочтительно примерно 4 мм. Наконец, способ предпочтительно является непрерывным, полунепрерывным или периодическим. Неожиданно обнаружено, что с использованием способа по настоящему изобретению бензол и этилен можно получать одновременно термической ароматизацией ацетилена в присутствии подходящих соединений, а именно, водорода, метана и диоксида углерода, с использованием подходящих условий взаимодействия и определенного реактора.-1 011410 Обнаружено, что парциальное давление метана является важным для достижения высокой селективности по бензолу. Парциальное давление метана регулируют диоксидом углерода, который, помимо разбавления, также имеет свойства реагента, регулирующего количество углеродистых отложений через взаимодействие in situ с фрагментами углеродистых отложений. Обнаружено, в частности, что присутствие метана в загрузочной композиции, используемой в способе по изобретению, эффективно для уменьшения образования углеродистых отложений в равновесной реакции Участие водорода также необходимо для уменьшения фрагментов углеродистых отложений при реакции разложения ацетилена Также обнаружено, что при очень высоких концентрациях водорода происходит гидрогенолиз ацетилена По этой причине некоторое количество водорода в загрузочной композиции замещают диоксидом углерода, который регулирует концентрацию ацетилена в загрузочной композиции и снижает образование углеродистых отложений. Наиболее предпочтительная смесь, подаваемая в способе по настоящему изобретению, содержит примерно 15 об.% ацетилена, примерно 15 об.% метана, примерно 20 об.% диоксида углерода и примерно 50 об.% водорода. Использование более 30 об.% ацетилена приводит к тому факту, что селективность по углеродистым отложениям будет слишком высокой. Если используют смесь, содержащую менее 5 об.% ацетилена, полученные концентрации бензола и этилена являются очень низкими. Способ по настоящему изобретению предпочтительно осуществляют в керамическом или кварцевом реакторе. В металлических реакторах конверсия ацетилена протекает в направлении глубокого разложения ацетилена с образованием только водорода и фрагментов углеродистых отложений. Предпочтительно реактор имеет внутренний диаметр от примерно 4 до примерно 15 мм, предпочтительно 4 мм, где взаимодействие можно осуществлять в печах длиной 13 и 45 см с использованием,например, трехзонных печей длиной 45 см, с изменением параметра L/D реактора (L - длина реактора, D диаметр реактора). Однако обнаружено, что выход бензола, полученного в трехзонной печи, меньше по сравнению с выходом в однозонной печи. Трехзонная печь является стандартным оборудованием, используемым при работе с катализаторами, где три зоны нагревают по отдельности для того, чтобы поддерживать изотермические условия по всей длине реактора. Как иллюстрируется ниже в разделе примеров, результаты, полученные в однозонной печи, лучше, чем результаты, полученные в трехзонной печи. Способ по настоящему изобретению можно выгодно использовать как вторую стадию термической ароматизации метана до бензола, где на первой стадии метан превращают в ацетилен. Превращение метана в ацетилен хорошо изучено. Например, в US 6323247 раскрывается способ термической конверсии ацетилена, где выход ацетилена составляет 76%. Таким образом, использование способа по изобретению как второй стадии делает двухстадийный способ конверсии метана до бензола и этилена через ацетилен возможным альтернативным способом. Другие особенности и преимущества способа по настоящему изобретению приводятся в следующем далее подробном описании примеров для сравнения и примеров согласно настоящему изобретению. Предполагается, что приведенные далее примеры являются только иллюстративными для настоящего изобретения. Их, конечно, никоим образом не следует рассматривать как ограничивающие объем изобретения. Многие изменения и модификации можно осуществить в отношении осуществления изобретения. Примеры Условия взаимодействия и параметры процесса иллюстрируются в приведенных далее примерах и примерах для сравнения. Пример для сравнения 1. Конверсию ацетилена в бензол и этилен осуществляют в кварцевом реакторе с внутренним диаметром 10 мм; в реактор подают загрузочную композицию, содержащую 20 об.% ацетилена и 80 об.% метана. Температуру реакции варьируют. Результаты приводятся ниже в табл. 1, причем они показывают, что получают только низкие селективности по бензолу и этилену, в то время как селективность по фрагментам углеродистых отложений и метану является существенно высокой. Пример для сравнения 2. Пример для сравнения 2 осуществляют так же, как пример для сравнения 1, однако, варьируют полный расход. Как можно видеть из результатов, приведенных ниже в таблице, получают только низкие селективности по бензолу и этилену, но высокие селективности по углеродистым отложениям и метану. Таблица 2 Пример для сравнения 3. Пример для сравнения 3 иллюстрирует способ конверсии ацетилена с использованием в качестве загрузочной смеси ацетилена и метана, когда способ осуществляют в кварцевом реакторе с внутренним диаметром 4 мм. Пример для сравнения 4. Пример для сравнения 4 иллюстрирует способ, в котором в качестве дополнительного компонента загрузки используют водород. Загрузочная композиция, поступающая в реактор, содержит 20 об.% ацетилена, 20 об.% метана и 60 об.% водорода. Используют кварцевый реактор с внутренним диаметром 4 мм. Как можно видеть из результатов, приведенных ниже в табл. 4, использование водорода также не может существенно улучшить селективности по бензолу и этилену и также дает высокую селективность в отношении образования углеродистых отложений и метана. Таблица 4 Пример для сравнения 5. Пример для сравнения 5 иллюстрирует влияние расхода загрузочной композиции, содержащей 15 об.% ацетилена, 30 об.% метана и 55 об.% водорода. Используемый реактор имеет внутренний диаметр 4 мм. Вновь получают селективности по углеродистым отложениям и метану, приводящие к менее экономичному способу. Пример 6. Данный пример соответствует изобретению и показывает влияние компонента загрузки, в особенности диоксида углерода, на способ по изобретению, осуществляемый в кварцевом реакторе с внутренним диаметром 4 мм. Как можно представить из результатов, показанных ниже в табл. 6, можно получить выходы бензола до 42 мол.% и выходы этилена до 27 мол.%, в то время как селективность по углеродистым остаткам и метану существенно снижается. Такие результаты значительно лучше, чем любые результаты, описанные в литературе для получения этилена и бензола из ацетилена, или чем результаты,показанные в примерах для сравнения. Таблица 6 Пример для сравнения 7. Пример для сравнения 7 иллюстрирует результаты конверсии ацетилена в реакторе с внутренним диаметром 4 мм в небольшой печи длиной 13 см. Загрузочная композиция содержит 30 об.% метана, 15 об.% ацетилена и 55 об.% водорода в условиях различного расхода. Пример для сравнения 8. Пример для сравнения 8 показывает результат ароматизации ацетилена в трехзонной печи при изменении температуры. Таблица 8 Объемная скорость при таких условиях взаимодействия в примере для сравнения 9 не является постоянной из-за распределения температур в реакторе. Пример для сравнения 9. Пример для сравнения 9 иллюстрирует конверсию ацетилена в керамическом реакторе с внутренним диаметром 10 мм с использованием загрузочной композиции, содержащей 20 об.% метана, 20 об.% ацетилена и 60 об.% водорода. Пример для сравнения 10. Пример для сравнения 10 иллюстрирует результаты конверсии ацетилена в металлическом реакторе с внутренним диаметром 4 мм с использованием загрузочной композиции, содержащей 20 об.% метана,20 об.% ацетилена и 60 об.% водорода. Таблица 10 Пример 11. В данном примере показано изменение загрузочной композиции во время конверсии ацетилена с использованием смеси ацетилена, метана, водорода и диоксида углерода. Как можно видеть в табл. 11,можно получить высокие селективности для бензола и этилена при низкой селективности в отношении фрагментов углеродистых отложений и метана. Пример 12. В данном примере показано изменение расхода во время конверсии ацетилена с использованием смеси ацетилена, метана, водорода и диоксида углерода. Снова получают селективности по бензолу и этилену, которые значительно лучше, чем результаты, описанные в литературе или в примерах для сравнения. Таблица 12 Особенности, описанные в приведенном выше описании или в формуле изобретения, могут являться как по отдельности, так и в любом сочетании, материалом для осуществления изобретения в его различных формах. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ одновременного получения бензола и этилена конверсией ацетилена, включающий стадии подачи загрузочной композиции, содержащей от примерно 5 до примерно 30 об.% ацетилена, от примерно 5 до примерно 30 об.% метана, от примерно 5 до примерно 30 об.% диоксида углерода и от примерно 10 до примерно 70 об.% водорода в неметаллический реактор; и термической реакции загрузочной композиции в реакторе при температуре в интервале от примерно 600 до примерно 1000C,в котором реактор представляет собой кварцевый или керамический реактор. 2. Способ по п.1, отличающийся тем, что в реактор подают загрузочную композицию, содержащую от примерно 10 до примерно 25 об.% ацетилена, от примерно 10 до примерно 25 об.% метана, от примерно 10 до примерно 25 об.% диоксида углерода и от примерно 40 до примерно 70 об.% водорода.-8 011410 3. Способ по п.2, отличающийся тем, что в реактор подают загрузочную композицию, содержащую от примерно 13 до примерно 18 об.% ацетилена, от примерно 13 до примерно 18 об.% метана, от примерно 13 до примерно 25 об.% диоксида углерода и от примерно 45 до примерно 60 об.% водорода. 4. Способ по любому из предшествующих пп.1-3, отличающийся тем, что температура находится в интервале от примерно 800 до примерно 950C. 5. Способ по любому из предшествующих пп.1-4, отличающийся тем, что время пребывания загрузочной композиции в реакторе составляет от примерно 0,5 до примерно 10 с. 6. Способ по любому из предшествующих пп.1-4, где объемная скорость загрузочной композиции составляет от примерно 400 до примерно 5000 ч-1, предпочтительно от примерно 1800 до примерно 3000 ч-1. 7. Способ по любому из предшествующих пп.1-6, отличающийся тем, что реактор представляет собой трубчатый реактор. 8. Способ по п.7, отличающийся тем, что внутренний диаметр трубчатого реактора составляет от примерно 4 до примерно 15 мм, предпочтительно примерно 4 мм. 9. Способ по любому из предшествующих пп.1-8, отличающийся тем, что он является непрерывным, полунепрерывным или периодическим.

МПК / Метки

Метки: способ, конверсией, получения, бензола, ацетилена, одновременного, этилена

Код ссылки

<a href="https://eas.patents.su/10-11410-sposob-odnovremennogo-polucheniya-benzola-i-etilena-konversiejj-acetilena.html" rel="bookmark" title="База патентов Евразийского Союза">Способ одновременного получения бензола и этилена конверсией ацетилена</a>

Предыдущий патент: Способ получения морфологически чистой модификации “н” натеглинида

Следующий патент: Способ получения медицинского табачного масла

Случайный патент: Способ и устройство для кондиционирования газа, обогащенного c5+ углеводородами, и извлечения газоконденсата