Клеевая полимерная композиция

Формула / Реферат

1. Клеевая полимерная композиция, содержащая

a) неэластомерный сополимер этилена с одним либо несколькими сомономерами, выбираемыми из группы, состоящей из пропилена, 1-бутена, 1-пентена, 1-гексена, 4-метил-1-пентена, 1-октена и 1-децена, не содержащий длинноцепных ответвлений, в количестве от 40 до 97 мас.% от массы всей композиции, и

b) эластомер, содержащий эластомерный этиленовый сополимер с группами полярного сомономера, где компонент а) получен по способу с использованием катализатора с одним активным центром и компонент а) либо компоненты а) и b) подвергнуты прививке с использованием агента для прививки кислоты.

2. Клеевая полимерная композиция по п.1, где упомянутый компонент а) присутствует в количестве от 50 до 90 мас. %, более предпочтительно от 60 до 80 мас.% от массы всей композиции.

3. Клеевая полимерная композиция по любому из предшествующих пунктов, где упомянутый компонент а) характеризуется значением MFR2 (при измерении при температуре 190шС под нагрузкой 2,16 кг) в диапазоне от 1 до 20 г/10 мин, более предпочтительно от 1 до 10 г/10 мин.

4. Клеевая полимерная композиция по любому из предшествующих пунктов, где упомянутый компонент а) имеет плотность в диапазоне от 0,920 до 0,970 г/см3, более предпочтительно от 0,925 до 0,945 г/см3.

5. Клеевая полимерная композиция по любому из предшествующих пунктов, где упомянутым компонентом а) является полиэтилен с мультимодальным молекулярно-массовым распределением.

6. Клеевая полимерная композиция по любому из предшествующих пунктов, где упомянутый катализатор с одним активным центром включает металлоценовый компонент на пористом носителе и алюмоксановый компонент.

7. Клеевая полимерная композиция по любому из предшествующих пунктов, где значение MFR2 (при измерении при температуре 190шС под нагрузкой 2,16 кг) для полной композиции находится в диапазоне от 0,1 до 20 г/10 мин, более предпочтительно от 0,5 до 10 г/10 мин.

8. Клеевая полимерная композиция по любому из предшествующих пунктов, где плотность полной композиции находится в диапазоне от 0,920 до 0,970 г/см3, более предпочтительно от 0,925 до 0,945 г/см3.

9. Клеевая полимерная композиция по любому из предшествующих пунктов, где агентом для прививки кислоты являются ненасыщенная карбоновая кислота либо ее производное, более предпочтительно малеиновая кислота либо ее производное, в частности малеиновый ангидрид.

10. Клеевая полимерная композиция по любому из предшествующих пунктов, где количество упомянутого агента для прививки кислоты составляет от 0,01 до 3,0 мас.ч., более предпочтительно от 0,03 до 1,5 мас.ч. в расчете на массу полной композиции.

11. Многослойная труба, включающая клеевой слой, который содержит клеевую полимерную композицию по любому из предшествующих пунктов.

12. Применение клеевой полимерной композиции по любому из пп.1-10 для получения клеевого слоя, в частности клеевого слоя на трубе.

Текст

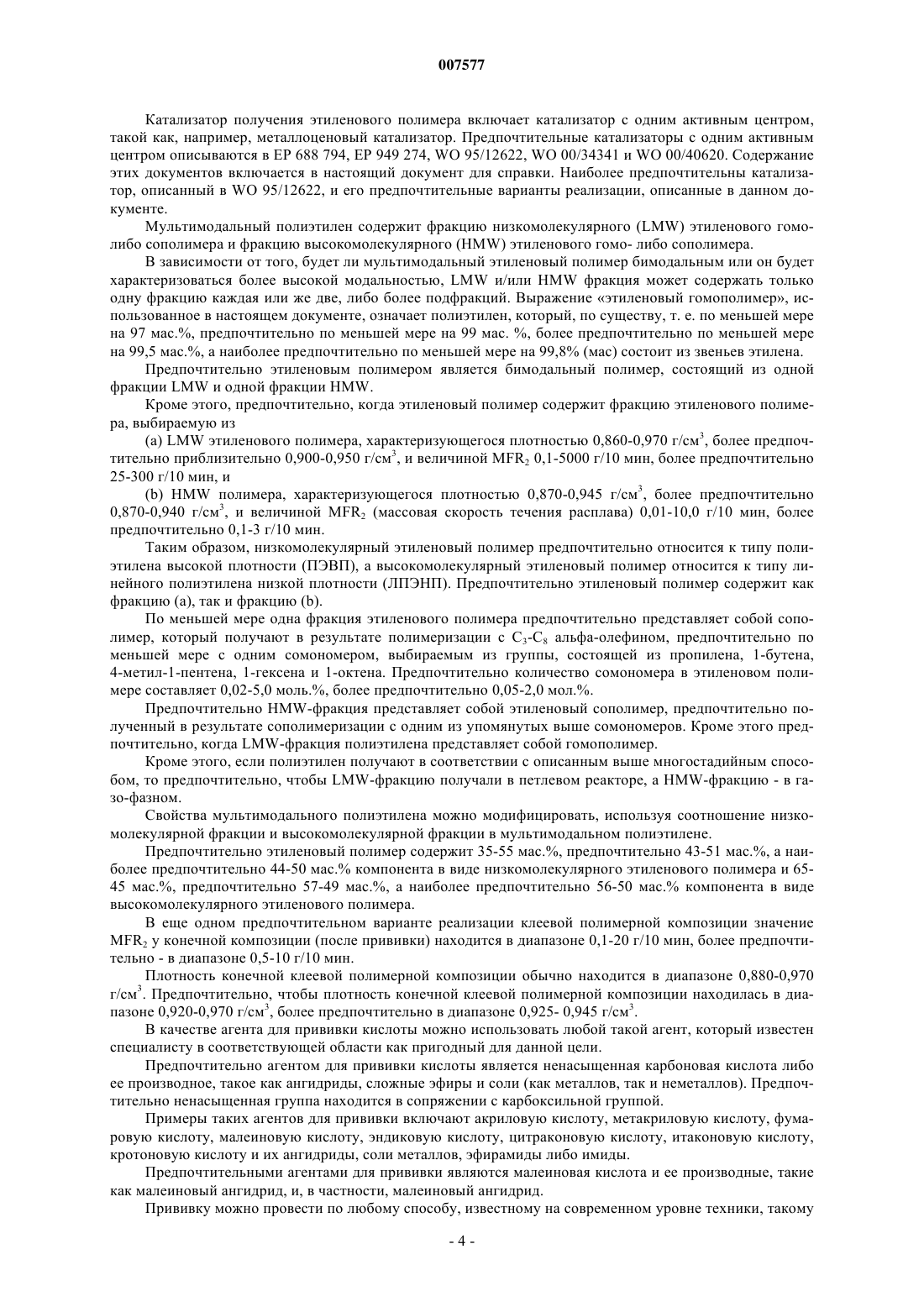

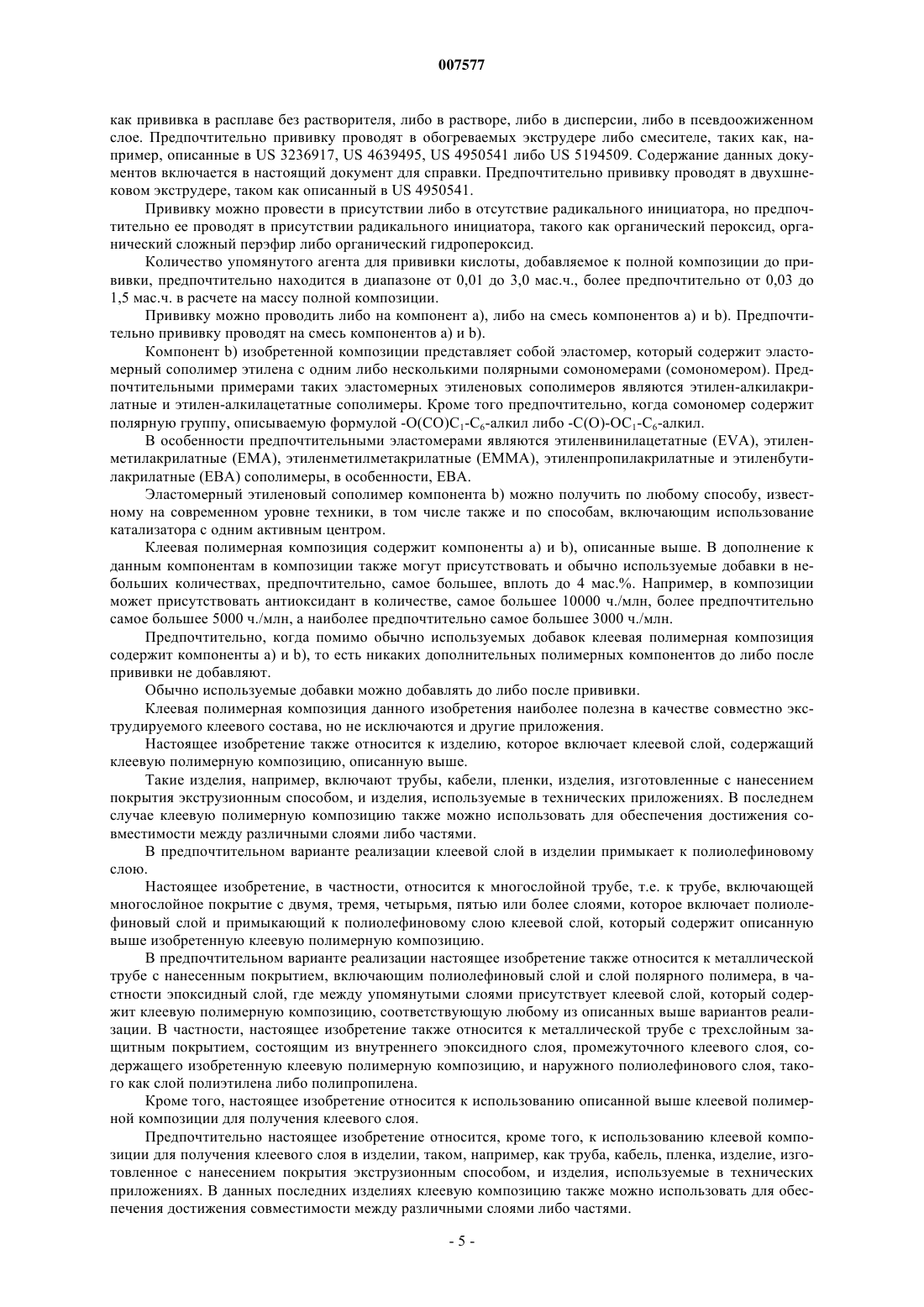

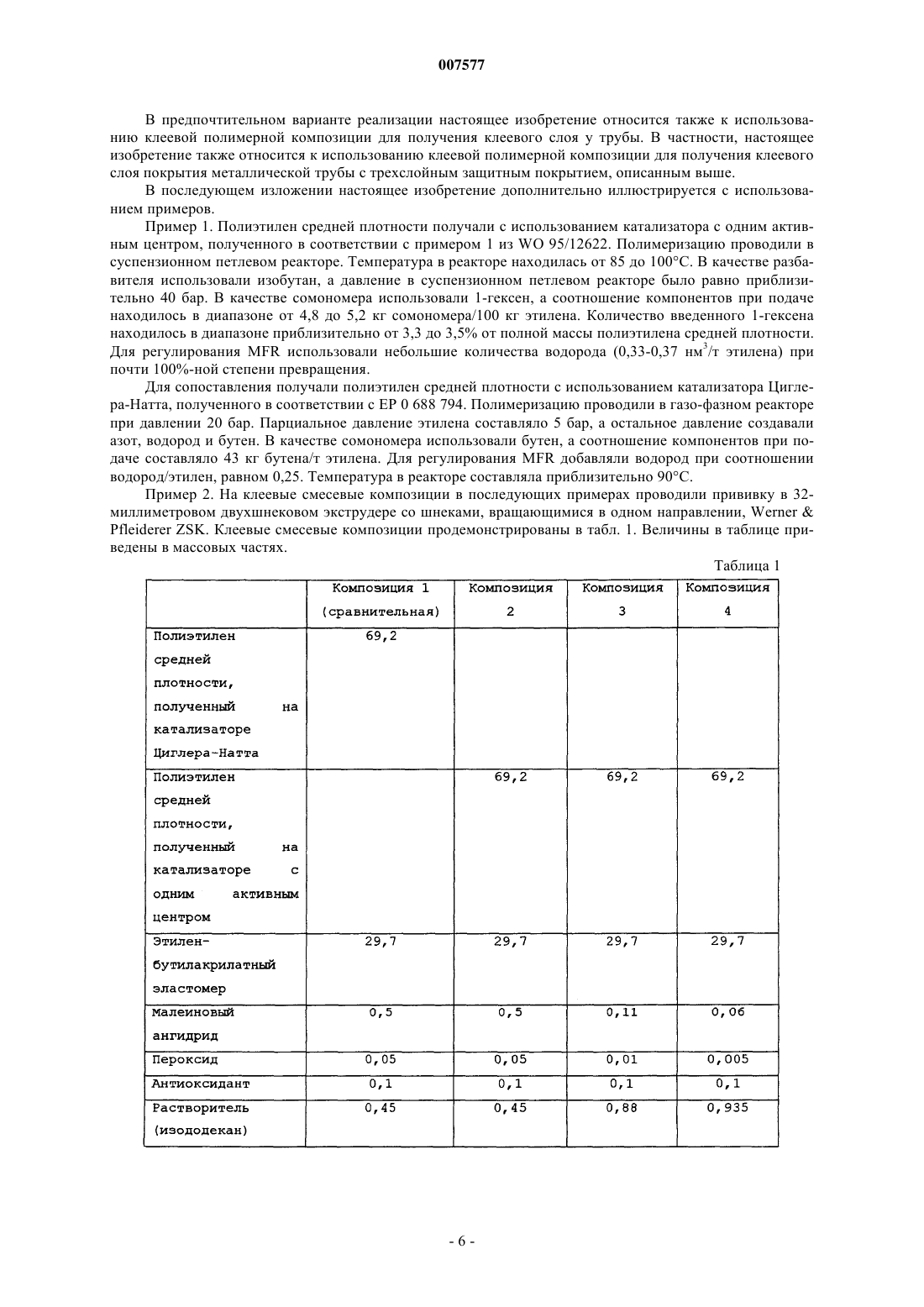

007577 Настоящее изобретение относится к клеевой полимерной композиции, содержащей компонент в виде полиэтилена с привитой кислотой и эластомерный компонент, к изделию, содержащему слой упомянутой клеевой полимерной композиции, в частности к многослойной трубе, такой как металлическая труба с нанесенным покрытием, и к использованию клеевой полимерной композиции для получения клеевого слоя, в частности клеевого слоя в многослойной структуре трубы, такой как металлическая труба с нанесенным покрытием. Многослойные структуры, содержащие два, три, четыре, пять или более слоев, известны для многих приложений, таких как защитное покрытие для труб. В данных многослойных структурах неодинаковые слои наиболее часто состоят из неодинаковых материалов, которые, соответственно, обладают неодинаковыми физическими и химическими свойствами. В результате это приводит к возникновению проблемы, которая заключается в том, что соседние слои не прилипают друг к другу либо прилипают друг к другу только в недостаточной степени. Поэтому для улучшения адгезии соседних слоев, состоящих из неодинаковых материалов, общеизвестным способом является формирование многослойных структур с промежуточными клеевыми слоями и, таким образом, предотвращение расслаивания. Например, в покрытии металлических труб обычно используют трехслойную полимерную структуру. Она состоит из эпоксидного слоя, который предназначен для прочного прилипания к наружной поверхности металлической стенки трубы, промежуточного клеевого слоя и наружного полиолефинового защитного слоя, которым обычно является полиэтилен высокой плотности либо полипропилен. Трехслойная структура демонстрирует улучшенные свойства в сравнении с ранее известными однослойными покрытиями. С одной стороны, эпоксидный слой характеризуется наличием улучшенного соединения с металлической стенкой, ему не свойственно катодное разрушение, и он отличается меньшей эффективностью проникновения кислорода, в то время как, с другой стороны, наружный слой на основе полиолефина обеспечивает хорошую механическую защиту и меньшую степень влагопроницаемости. Однако во избежание отслаивания полиолефинового слоя от эпоксидного слоя, что в результате привело бы к повреждению многослойного покрытия, между двумя слоями необходим клеевой слой. Клеевые слои и материалы для изготовления таких слоев известны, например, из WO 99/37730, где описывается клеевая композиция, содержащая компонент в виде этиленового сополимера и от 2 до 35%(мас.) привитого металлоценового полиэтилена. Проблема настоящего изобретения заключается в создании клеевой полимерной композиции, в частности, для использования при получении клеевых слоев для многослойных структур с улучшенной адгезионной способностью. Настоящее изобретение основывается на том открытии, что данную проблему можно разрешить в результате создания клеевых полимерных композиций, содержащих полиэтилен с привитой кислотой,который получили с использованием катализатора с одним активным центром, в количестве, по меньшей мере, равном 40% (мас.) от полной массы композиции. Поэтому настоящее изобретение предлагает клеевую полимерную композицию, которая содержитa) неэластомерный полиэтилен в количестве в диапазоне от 40 до 97% (мас.) от массы всей композиции иb) эластомер, содержащий эластомерный сополимер этилена с группами полярного сомономера,где компонент а) получили по способу с использованием катализатора с одним активным центром,и компонент а) либо компоненты а) и b) подвергли прививке, используя агент для прививки кислоты. Изобретенная клеевая полимерная композиция демонстрирует улучшенную адгезионную способность, в частности, при использовании в качестве клеевого слоя. Например, клеевая полимерная композиция при совместном экструдировании в качестве клеевого слоя в трехслойной структуре для нанесения покрытия на металлические трубы обнаруживает улучшенную прочность на отрыв (сопротивление расслаиванию). Прочность на отрыв улучшена уже при комнатной температуре, и улучшение еще более возрастает при более высоких температурах. Прочность на отрыв означает относительную прочность соединения между эпоксидным слоем и клеевым слоем. Прочность на отрыв измеряют в соответствии с DIN 30 670. Представляется, что улучшенная адгезионная способность является следствием конкретных свойств полиэтиленовых смол, полученных по способу, включающему использование катализатора с одним активным центром (полиэтилен, полученный на катализаторе с одним активным центром), такого как металлоцены. В сравнении с полиэтиленом, полученным по другим каталитическим способам, например,включающим использование катализаторов Циглера-Натта, полиэтилен, полученный на катализаторе с одним активным центром, обнаруживает, например, гораздо большую степень однородности в нескольких относящихся к составу аспектах, таких как узкое ММР либо однородное распределение сомономера. Еще один аспект заключается в том, что полимеры, полученные при использовании катализаторов с одним активным центром, не содержат каких-либо низкомолекулярных хвостов. Представляется, что данные низкомолекулярные хвосты могут мигрировать на поверхность и изменять свойства поверхности,например адгезионные свойства. Полиэтилен компонента а) изобретенной композиции представляет собой гомополимер этилена либо предпочтительно представляет собой сополимер этилена с одним либо несколькими -ненасыщен-1 007577 ными олефиновыми сомономерами (сомономером). Также возможен и случай, когда компонент а) будет представлять собой смесь гомо- и сополимера этилена. Если часть компонента а) будет формировать этиленовый сополимер, то тогда -олефиновые сомономеры (сомономер) предпочтительно будут (будет) содержать от 3 до 20 атомов углерода, более предпочтительно от 3 до 12 атомов углерода, а наиболее предпочтительно от 3 до 8 атомов углерода. Примеры -олефиновых сомономеров включают, например, пропилен, 1-бутен, 1-пентен, 1-гексен,4-метил-1-пентен, 1-октен, 1-децен, стирол и их смеси. В особенности предпочтительными сомономерами являются пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен. Наиболее предпочтительным -олефиновым сомономером является 1-гексен. Обычно количество сомономера в сополимере находится в диапазоне от 1 до 30% (мас.) от полной массы сополимера, а более предпочтительно от 1 до 5% (мас.) от полной массы сополимера. При получении металлических труб с нанесенным покрытием в виде трехслойного покрытия сначала предпочтительно получают эпоксидный слой в результате распыления на нагретой наружной поверхности металлической стенки эпоксидного состава в форме порошка либо жидкости, в виде одного либо двух компонентов. Тем самым эпоксидный состав формирует тонкий слой, который прочно прилипает к металлической поверхности. После этого на эпоксидный слой совместно экструдируют клеевой состав и наружный полиолефиновый слой, которым предпочтительно является полиэтиленовый либо полипропиленовый слой. Клеевой состав также можно нанести в результате распыления на эпоксидном слое клеевого состава в порошкообразной форме. В предпочтительном варианте реализации компонент а) не содержит длинноцепных ответвлений. Термин длинноцепные ответвления означает ответвления, полученные как следствие условий полимеризации, но не ответвления, введенные молекулами полимеризуемого сомономера. Термин не содержащий длинноцепных ответвлений предполагает обозначение этиленовых полимеров, в которых нельзя зафиксировать никаких длинноцепных ответвлений при использовании спектроскопии 13 С ядерного магнитного резонанса и использовании способа получения количественных характеристик, описанного в работе Randall, Rev. Macromol. Chem. Phys., C29 (23), p.285-297, описание которой включается в настоящий документ для справки. По причинам, обусловленным способом измерения, в качестве длинноцепных ответвлений определены только ответвления с 6 атомами углерода либо более. Если полиэтилен не содержит длинноцепных ответвлений в смысле приведенного выше параграфа,то содержание длинноцепных ответвлений (lcb) в нем, по меньшей мере, менее 0,1 lcb на 1000 атомов углерода. Такой полиэтилен, не содержащий длинноцепных ответвлений, предпочтителен вследствие адгезионной способности полимера. В еще одном предпочтительном варианте реализации компонент а) клеевой полимерной композиции присутствует в количестве от 50 до 90% (мас), при этом еще более предпочтителен диапазон от 60 до 80% (мас.) от полной массы композиции. Кроме этого предпочтительно, когда компонент а) клеевой полимерной композиции до прививки характеризуется скоростью течения расплава MFR2 в диапазоне 1-20 г/10 мин, более предпочтительно в диапазоне 1-10 г/10 мин.MFR2 измеряют в соответствии с ISO 1133 (Cond. 4) при температуре 190 С под нагрузкой 2,16 кг. Плотность полиэтилена компонента а) обычно находится в диапазоне от 0,85 до 0,97 г/см 3. Однако предпочтительно, когда компонент а) имеет плотность в диапазоне 0,920-0,970 г/см 3, а еще более предпочтителен диапазон 0,925-0,945 г/см 3. Компонент а) клеевой полимерной композиции можно получить по способу, включающему использование какого-либо катализатора с одним активным центром, известного на современном уровне техники. Также возможен и случай, когда компонент а) получают по способу, включающему использование смеси катализатора с одним активным центром и другого катализатора той же самой либо другой природы. В случае смеси катализатора с одним активным центром и катализатора другой природы предпочтительно, чтобы по меньшей мере 90% компонента а) клеевой полимерной композиции получали с использованием катализатора с одним активным центром. Предпочтительно компонент а) получают по способу, включающему использование металлоценового катализатора. Кроме этого предпочтительно, когда катализатор содержит металлоценовый компонент на пористом носителе и алюмоксановый компонент. Предпочтительными катализаторами являются те, что описываются в ЕР 0678103, WO 97/28170,WO 98/56831 и/или WO 00/34341. Содержание данных документов включается в настоящий документ для справки. Кроме того, предпочтительно, когда компонент а) получают по способу, описанному в ЕР 0678103,который характеризуется тем, что этилен полимеризуют в суспензии с использованием нанесенного на носитель катализатора полимеризации олефинов, полученного в результате(1) создания пористого носителя, который представляет собой неорганический оксид элемента, выбираемого из групп 2(А), 3(В) и 4 периодической таблицы (по Хаббарду),(2) создания раствора, содержащего (2.1) продукт реакции(2.1.1) металлоцена, описываемого формулой (I) где Ср представляет собой незамещенный либо замещенный и/или конденсированный гомо- либо гетероциклопентадиенил, R представляет собой группу из 1-4 атомов, соединяющих два цикла Ср, М представляет собой переходный металл из групп 4 А, 5 А либо 6 А, R' представляет собой гидрокарбильную либо гидрокарбоксильную группу, содержащую 1-20 атомов углерода, а X представляет собой атом галогена, где в данном случае m=1-3, n=0 либо 1, о=0-3, р=0-3, а сумма m+n+р= той же величине, что и степень окисления у М, и где формула (III) описывает циклическое соединение, и где в формулах (II) и (III) X равен 1-40,предпочтительно 10-20, y равен 3-40, предпочтительно 3-20, a R" представляет собой алкильную группу,содержащую 1-20 атомов углерода, и(2.2) растворитель, способный растворять упомянутый продукт реакции,(3) импрегнирования пористого носителя объемом раствора, который не превышает полный объем пор пористого носителя, и(4) извлечения импрегнированного пористого носителя, поры которого заполняют упомянутым раствором. При получении компонента а) клеевой полимерной композиции настоящего изобретения также предпочтительны и предпочтительные варианты реализации катализатора, приведенные в ЕР 0678103. В еще одном предпочтительном варианте реализации изобретения компонент а) представляет собой мультимодальный полиэтилен. Кроме этого предпочтительно, когда мультимодальный полиэтилен представляет собой бимодальный полиэтилен. Выражение модальность полимера относится к форме кривой его молекулярно-массового распределения (ММР), т.е. к внешнему виду графика зависимости содержания массовой фракции полимера от его молекулярной массы. Если полимер получают по способу ступенчатой полимеризации, например,в результате использования реакторов, соединенных последовательно, и при использовании неодинаковых условий в каждом реакторе, то тогда каждая из различающихся полимерных фракций, полученных в различных реакторах, будет характеризоваться своим собственным молекулярно-массовым распределением, которое может значительным образом отличаться при переходе от одной фракции к другой. Кривую молекулярно-массового распределения у получающегося в результате конечного полимера можно рассматривать как суперпозицию кривых молекулярно-массового распределения для полимерных фракций, которая, соответственно, будет характеризоваться наличием двух либо более четко различимых максимумов, или же она будет, по меньшей мере, отчетливо уширена в сравнении с кривыми для индивидуальных фракций. Полимер, характеризующийся такой кривой молекулярно-массового распределения, называют бимодальным либо мультимодальным соответственно. Мультимодальные полимеры можно получить в соответствии с несколькими способами, которые описываются, например, в WO 92/12182. Мультимодальный полиэтилен предпочтительно получают в многостадийном способе в соответствии с многоэтапной последовательностью реакций, такой как описанная в WO 92/12182. Содержание данного документа включается в настоящий документ для справки. В данном способе на первой стадии полимеризуют этилен в петлевом реакторе в жидкой фазе инертной среды низкокипящего углеводорода. Затем реакционную смесь после полимеризации выпускают из петлевого реактора и, по меньшей мере, существенную часть инертного углеводорода отделяют от полимера. После этого полимер переводят на вторую либо последующую стадию в один либо несколько газо-фазных реакторов, где полимеризацию продолжают в присутствии газообразного этилена. Мультимодальный полимер, полученный в соответствии с данным способом, отличается превосходной однородностью в том, что касается распределения различных полимерных фракций, которое нельзя получить, например, в результате смешивания полимеров.-3 007577 Катализатор получения этиленового полимера включает катализатор с одним активным центром,такой как, например, металлоценовый катализатор. Предпочтительные катализаторы с одним активным центром описываются в ЕР 688 794, ЕР 949 274, WO 95/12622, WO 00/34341 и WO 00/40620. Содержание этих документов включается в настоящий документ для справки. Наиболее предпочтительны катализатор, описанный в WO 95/12622, и его предпочтительные варианты реализации, описанные в данном документе. Мультимодальный полиэтилен содержит фракцию низкомолекулярного (LMW) этиленового гомолибо сополимера и фракцию высокомолекулярного (HMW) этиленового гомо- либо сополимера. В зависимости от того, будет ли мультимодальный этиленовый полимер бимодальным или он будет характеризоваться более высокой модальностью, LMW и/или HMW фракция может содержать только одну фракцию каждая или же две, либо более подфракций. Выражение этиленовый гомополимер, использованное в настоящем документе, означает полиэтилен, который, по существу, т. е. по меньшей мере на 97 мас.%, предпочтительно по меньшей мере на 99 мас. %, более предпочтительно по меньшей мере на 99,5 мас.%, а наиболее предпочтительно по меньшей мере на 99,8% (мас) состоит из звеньев этилена. Предпочтительно этиленовым полимером является бимодальный полимер, состоящий из одной фракции LMW и одной фракции HMW. Кроме этого, предпочтительно, когда этиленовый полимер содержит фракцию этиленового полимера, выбираемую из(a) LMW этиленового полимера, характеризующегося плотностью 0,860-0,970 г/см 3, более предпочтительно приблизительно 0,900-0,950 г/см 3, и величиной MFR2 0,1-5000 г/10 мин, более предпочтительно 25-300 г/10 мин, и(b) HMW полимера, характеризующегося плотностью 0,870-0,945 г/см 3, более предпочтительно 0,870-0,940 г/см 3, и величиной MFR2 (массовая скорость течения расплава) 0,01-10,0 г/10 мин, более предпочтительно 0,1-3 г/10 мин. Таким образом, низкомолекулярный этиленовый полимер предпочтительно относится к типу полиэтилена высокой плотности (ПЭВП), а высокомолекулярный этиленовый полимер относится к типу линейного полиэтилена низкой плотности (ЛПЭНП). Предпочтительно этиленовый полимер содержит как фракцию (а), так и фракцию (b). По меньшей мере одна фракция этиленового полимера предпочтительно представляет собой сополимер, который получают в результате полимеризации с С 3-C8 альфа-олефином, предпочтительно по меньшей мере с одним сомономером, выбираемым из группы, состоящей из пропилена, 1-бутена,4-метил-1-пентена, 1-гексена и 1-октена. Предпочтительно количество сомономера в этиленовом полимере составляет 0,02-5,0 моль.%, более предпочтительно 0,05-2,0 мол.%. Предпочтительно HMW-фракция представляет собой этиленовый сополимер, предпочтительно полученный в результате сополимеризации с одним из упомянутых выше сомономеров. Кроме этого предпочтительно, когда LMW-фракция полиэтилена представляет собой гомополимер. Кроме этого, если полиэтилен получают в соответствии с описанным выше многостадийным способом, то предпочтительно, чтобы LMW-фракцию получали в петлевом реакторе, а HMW-фракцию - в газо-фазном. Свойства мультимодального полиэтилена можно модифицировать, используя соотношение низкомолекулярной фракции и высокомолекулярной фракции в мультимодальном полиэтилене. Предпочтительно этиленовый полимер содержит 35-55 мас.%, предпочтительно 43-51 мас.%, а наиболее предпочтительно 44-50 мас.% компонента в виде низкомолекулярного этиленового полимера и 6545 мас.%, предпочтительно 57-49 мас.%, а наиболее предпочтительно 56-50 мас.% компонента в виде высокомолекулярного этиленового полимера. В еще одном предпочтительном варианте реализации клеевой полимерной композиции значениеMFR2 у конечной композиции (после прививки) находится в диапазоне 0,1-20 г/10 мин, более предпочтительно - в диапазоне 0,5-10 г/10 мин. Плотность конечной клеевой полимерной композиции обычно находится в диапазоне 0,880-0,970 г/см 3. Предпочтительно, чтобы плотность конечной клеевой полимерной композиции находилась в диапазоне 0,920-0,970 г/см 3, более предпочтительно в диапазоне 0,925- 0,945 г/см 3. В качестве агента для прививки кислоты можно использовать любой такой агент, который известен специалисту в соответствующей области как пригодный для данной цели. Предпочтительно агентом для прививки кислоты является ненасыщенная карбоновая кислота либо ее производное, такое как ангидриды, сложные эфиры и соли (как металлов, так и неметаллов). Предпочтительно ненасыщенная группа находится в сопряжении с карбоксильной группой. Примеры таких агентов для прививки включают акриловую кислоту, метакриловую кислоту, фумаровую кислоту, малеиновую кислоту, эндиковую кислоту, цитраконовую кислоту, итаконовую кислоту,кротоновую кислоту и их ангидриды, соли металлов, эфирамиды либо имиды. Предпочтительными агентами для прививки являются малеиновая кислота и ее производные, такие как малеиновый ангидрид, и, в частности, малеиновый ангидрид. Прививку можно провести по любому способу, известному на современном уровне техники, такому-4 007577 как прививка в расплаве без растворителя, либо в растворе, либо в дисперсии, либо в псевдоожиженном слое. Предпочтительно прививку проводят в обогреваемых экструдере либо смесителе, таких как, например, описанные в US 3236917, US 4639495, US 4950541 либо US 5194509. Содержание данных документов включается в настоящий документ для справки. Предпочтительно прививку проводят в двухшнековом экструдере, таком как описанный в US 4950541. Прививку можно провести в присутствии либо в отсутствие радикального инициатора, но предпочтительно ее проводят в присутствии радикального инициатора, такого как органический пероксид, органический сложный перэфир либо органический гидропероксид. Количество упомянутого агента для прививки кислоты, добавляемое к полной композиции до прививки, предпочтительно находится в диапазоне от 0,01 до 3,0 мас.ч., более предпочтительно от 0,03 до 1,5 мас.ч. в расчете на массу полной композиции. Прививку можно проводить либо на компонент а), либо на смесь компонентов а) и b). Предпочтительно прививку проводят на смесь компонентов а) и b). Компонент b) изобретенной композиции представляет собой эластомер, который содержит эластомерный сополимер этилена с одним либо несколькими полярными сомономерами (сомономером). Предпочтительными примерами таких эластомерных этиленовых сополимеров являются этилен-алкилакрилатные и этилен-алкилацетатные сополимеры. Кроме того предпочтительно, когда сомономер содержит полярную группу, описываемую формулой -О(СО)C1-С 6-алкил либо -С(О)-OC1-С 6-алкил. В особенности предпочтительными эластомерами являются этиленвинилацетатные (EVA), этиленметилакрилатные (ЕМА), этиленметилметакрилатные (EMMA), этиленпропилакрилатные и этиленбутилакрилатные (ЕВА) сополимеры, в особенности, ЕВА. Эластомерный этиленовый сополимер компонента b) можно получить по любому способу, известному на современном уровне техники, в том числе также и по способам, включающим использование катализатора с одним активным центром. Клеевая полимерная композиция содержит компоненты а) и b), описанные выше. В дополнение к данным компонентам в композиции также могут присутствовать и обычно используемые добавки в небольших количествах, предпочтительно, самое большее, вплоть до 4 мас.%. Например, в композиции может присутствовать антиоксидант в количестве, самое большее 10000 ч./млн, более предпочтительно самое большее 5000 ч./млн, а наиболее предпочтительно самое большее 3000 ч./млн. Предпочтительно, когда помимо обычно используемых добавок клеевая полимерная композиция содержит компоненты а) и b), то есть никаких дополнительных полимерных компонентов до либо после прививки не добавляют. Обычно используемые добавки можно добавлять до либо после прививки. Клеевая полимерная композиция данного изобретения наиболее полезна в качестве совместно экструдируемого клеевого состава, но не исключаются и другие приложения. Настоящее изобретение также относится к изделию, которое включает клеевой слой, содержащий клеевую полимерную композицию, описанную выше. Такие изделия, например, включают трубы, кабели, пленки, изделия, изготовленные с нанесением покрытия экструзионным способом, и изделия, используемые в технических приложениях. В последнем случае клеевую полимерную композицию также можно использовать для обеспечения достижения совместимости между различными слоями либо частями. В предпочтительном варианте реализации клеевой слой в изделии примыкает к полиолефиновому слою. Настоящее изобретение, в частности, относится к многослойной трубе, т.е. к трубе, включающей многослойное покрытие с двумя, тремя, четырьмя, пятью или более слоями, которое включает полиолефиновый слой и примыкающий к полиолефиновому слою клеевой слой, который содержит описанную выше изобретенную клеевую полимерную композицию. В предпочтительном варианте реализации настоящее изобретение также относится к металлической трубе с нанесенным покрытием, включающим полиолефиновый слой и слой полярного полимера, в частности эпоксидный слой, где между упомянутыми слоями присутствует клеевой слой, который содержит клеевую полимерную композицию, соответствующую любому из описанных выше вариантов реализации. В частности, настоящее изобретение также относится к металлической трубе с трехслойным защитным покрытием, состоящим из внутреннего эпоксидного слоя, промежуточного клеевого слоя, содержащего изобретенную клеевую полимерную композицию, и наружного полиолефинового слоя, такого как слой полиэтилена либо полипропилена. Кроме того, настоящее изобретение относится к использованию описанной выше клеевой полимерной композиции для получения клеевого слоя. Предпочтительно настоящее изобретение относится, кроме того, к использованию клеевой композиции для получения клеевого слоя в изделии, таком, например, как труба, кабель, пленка, изделие, изготовленное с нанесением покрытия экструзионным способом, и изделия, используемые в технических приложениях. В данных последних изделиях клеевую композицию также можно использовать для обеспечения достижения совместимости между различными слоями либо частями.-5 007577 В предпочтительном варианте реализации настоящее изобретение относится также к использованию клеевой полимерной композиции для получения клеевого слоя у трубы. В частности, настоящее изобретение также относится к использованию клеевой полимерной композиции для получения клеевого слоя покрытия металлической трубы с трехслойным защитным покрытием, описанным выше. В последующем изложении настоящее изобретение дополнительно иллюстрируется с использованием примеров. Пример 1. Полиэтилен средней плотности получали с использованием катализатора с одним активным центром, полученного в соответствии с примером 1 из WO 95/12622. Полимеризацию проводили в суспензионном петлевом реакторе. Температура в реакторе находилась от 85 до 100 С. В качестве разбавителя использовали изобутан, а давление в суспензионном петлевом реакторе было равно приблизительно 40 бар. В качестве сомономера использовали 1-гексен, а соотношение компонентов при подаче находилось в диапазоне от 4,8 до 5,2 кг сомономера/100 кг этилена. Количество введенного 1-гексена находилось в диапазоне приблизительно от 3,3 до 3,5% от полной массы полиэтилена средней плотности. Для регулирования MFR использовали небольшие количества водорода (0,33-0,37 нм 3/т этилена) при почти 100%-ной степени превращения. Для сопоставления получали полиэтилен средней плотности с использованием катализатора Циглера-Натта, полученного в соответствии с ЕР 0 688 794. Полимеризацию проводили в газо-фазном реакторе при давлении 20 бар. Парциальное давление этилена составляло 5 бар, а остальное давление создавали азот, водород и бутен. В качестве сомономера использовали бутен, а соотношение компонентов при подаче составляло 43 кг бутена/т этилена. Для регулирования MFR добавляли водород при соотношении водород/этилен, равном 0,25. Температура в реакторе составляла приблизительно 90 С. Пример 2. На клеевые смесевые композиции в последующих примерах проводили прививку в 32 миллиметровом двухшнековом экструдере со шнеками, вращающимися в одном направлении, WernerPfleiderer ZSK. Клеевые смесевые композиции продемонстрированы в табл. 1. Величины в таблице приведены в массовых частях. Таблица 1-6 007577 Полиэтилен средней плотности, полученный на катализаторе Циглера-Натта, характеризуется плотностью, равной 0,934 г/см 3, и величиной MFR2, равной 3,6 г/10 мин. Полиэтилен средней плотности,полученный на катализаторе с одним активным центром, отличающийся отсутствием длинноцепных ответвлений, характеризуется плотностью, равной 0,934 г/см 3, и величиной MFR2, равной 6 г/10 мин. Величина Mw/Mn для полиэтилена средней плотности, полученного на катализаторе с одним активным центром, равна приблизительно 2. Для придания гибкости добавляли этилен-бутилакрилатный эластомер,характеризующийся плотностью, равной 0,926 г/см 3, и величиной MFR2, равной 4 г/10 мин. В качестве стабилизатора добавляли 1000 ч./млн антиоксиданта, а прививку проводили в результате добавления различных количеств малеинового ангидрида. Пероксидный инициатор (Perkadox 14S-fl,Akzo Nobel) растворяли в изододекане. Температуру в экструдере варьировали в диапазоне от 170 до 210 С, а скорость вращения шнеков устанавливали равной 200 об/мин. Получающиеся в результате подвергшиеся прививке клеевые смесевые композиции характеризовались плотностью, равной 0,934 г/м 3, и величинами MFR2, равными 1,0, 1,2, 4,6 и 5,3 г/10 мин для композиций 1, 2, 3 и 4 соответственно. Пример 3. Табл. 2 демонстрирует пример адгезионной способности (прочность на отрыв) для совместно экструдируемых клеевых составов, нанесенных в виде покрытия на стальные трубы. Сопоставление проводится для одной и той же клеевой смесевой композиции, но для разных полимеров основы; полиэтилен, полученный на катализаторе Циглера-Натта, (композиция 1) по отношению к полиэтилену,полученному на катализаторе с одним активным центром, (композиция 2). Сначала в качестве защиты от коррозии распыляли эпоксидный порошок, при этом температура вращающегося стального трубопровода (8 м/мин) составляла 190-200 С. После этого на эпоксидный слой совместным экструдированием наносили клеевую смесевую композицию и наружный слой в виде обычно используемого полиэтилена высокой плотности. Совместное экструдирование проводили при использовании двух 60-миллиметровых одношнековых экструдеров Barmag. Температура в области мундштука для клеевой смесевой композиции и у полиэтилена высокой плотности составляла 225 и 250 С соответственно. Обычные значения толщин составляли для эпоксидного слоя 135 мкм, для клеевой смесевой композиции 290 мкм, а для наружного слоя полиэтилена 3,2 мм. Как клеевую смесевую композицию, так и слой полиэтилена высокой плотности плотно раскатывали по поверхности покрытия, используя силиконовый прижимной валок. Оценку для охлажденной трехслойной композиции получали в результате измерения ее прочности на отрыв при помощи машины Instron. Таблица 2 Прочность на отрыв у подвергшейся прививке смесевой композиции на основе полиэтилена, полученного на катализаторе с одним активным центром, (композиция 2) превосходит соответствующую величину для подвергшихся прививке смесевых композиций на основе полиэтилена, полученного на катализаторе Циглера-Натта (композиция 1). Это в особенности верно в случае высокотемпературной прочности на отрыв при температурах выше комнатной температуры и вплоть до 100 С. Пример 4. Табл. 3 демонстрирует пример адгезионной способности (прочность на отрыв) для совместно экструдируемых клеевых составов с пониженным количеством малеинового ангидрида и пероксида. Совместно экструдируемые клеевые составы (композиция 2, 3 и 4) наносили на стальные трубы в виде покрытия, так как это описано в примере 2. Таблица 3-7 007577 Прочность на отрыв у подвергшейся прививке смесевой композиции на основе полиэтилена, полученного на катализаторе с одним активным центром, демонстрирует, что величины MFR2 могут варьироваться, принимая значения 1,2, 4,6 и 5,3 г/10 мин для композиции 2, 3 и 4 соответственно. Величины прочности на отрыв для полиэтилена, полученного на катализаторе с одним активным центром и подвергшегося прививке низшим малеиновым ангидридом (композиция 2 и 3), еще более превосходят соответствующие величины для подвергшихся прививке смесевых композиций на основе полиэтилена, полученного на катализаторе Циглера-Натта (композиция 1). Это в особенности верно при температурах,превышающих комнатную температуру. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Клеевая полимерная композиция, содержащаяa) неэластомерный сополимер этилена с одним либо несколькими сомономерами, выбираемыми из группы, состоящей из пропилена, 1-бутена, 1-пентена, 1-гексена, 4-метил-1-пентена, 1-октена и 1-децена,не содержащий длинноцепных ответвлений, в количестве от 40 до 97 мас.% от массы всей композиции, иb) эластомер, содержащий эластомерный этиленовый сополимер с группами полярного сомономера, где компонент а) получен по способу с использованием катализатора с одним активным центром и компонент а) либо компоненты а) и b) подвергнуты прививке с использованием агента для прививки кислоты. 2. Клеевая полимерная композиция по п.1, где упомянутый компонент а) присутствует в количестве от 50 до 90 мас. %, более предпочтительно от 60 до 80 мас.% от массы всей композиции. 3. Клеевая полимерная композиция по любому из предшествующих пунктов, где упомянутый компонент а) характеризуется значением MFR2 (при измерении при температуре 190 С под нагрузкой 2,16 кг) в диапазоне от 1 до 20 г/10 мин, более предпочтительно от 1 до 10 г/10 мин. 4. Клеевая полимерная композиция по любому из предшествующих пунктов, где упомянутый компонент а) имеет плотность в диапазоне от 0,920 до 0,970 г/см 3, более предпочтительно от 0,925 до 0,945 г/см 3. 5. Клеевая полимерная композиция по любому из предшествующих пунктов, где упомянутым компонентом а) является полиэтилен с мультимодальным молекулярно-массовым распределением. 6. Клеевая полимерная композиция по любому из предшествующих пунктов, где упомянутый катализатор с одним активным центром включает металлоценовый компонент на пористом носителе и алюмоксановый компонент. 7. Клеевая полимерная композиция по любому из предшествующих пунктов, где значение MFR2(при измерении при температуре 190 С под нагрузкой 2,16 кг) для полной композиции находится в диапазоне от 0,1 до 20 г/10 мин, более предпочтительно от 0,5 до 10 г/10 мин. 8. Клеевая полимерная композиция по любому из предшествующих пунктов, где плотность полной композиции находится в диапазоне от 0,920 до 0,970 г/см 3, более предпочтительно от 0,925 до 0,945 г/см 3. 9. Клеевая полимерная композиция по любому из предшествующих пунктов, где агентом для прививки кислоты являются ненасыщенная карбоновая кислота либо ее производное, более предпочтительно малеиновая кислота либо ее производное, в частности малеиновый ангидрид. 10. Клеевая полимерная композиция по любому из предшествующих пунктов, где количество упомянутого агента для прививки кислоты составляет от 0,01 до 3,0 мас.ч., более предпочтительно от 0,03 до 1,5 мас.ч. в расчете на массу полной композиции. 11. Многослойная труба, включающая клеевой слой, который содержит клеевую полимерную композицию по любому из предшествующих пунктов. 12. Применение клеевой полимерной композиции по любому из пп.1-10 для получения клеевого слоя, в частности клеевого слоя на трубе.

МПК / Метки

МПК: C09J 151/06

Метки: клеевая, полимерная, композиция

Код ссылки

<a href="https://eas.patents.su/9-7577-kleevaya-polimernaya-kompoziciya.html" rel="bookmark" title="База патентов Евразийского Союза">Клеевая полимерная композиция</a>

Предыдущий патент: Производные 3-замещенных 4-пиримидонов

Следующий патент: Производные амидов в качестве ингибиторов гликогенсинтаза-киназы 3-бета

Случайный патент: Конформационно ограниченные бифенильные производные для применения в качестве ингибиторов вируса гепатита с