Цеолитовый катализатор

Формула / Реферат

1. Цеолитовый катализатор, содержащий наряду с алюминием в решетке, частично замещенным одним или несколькими элементами, выбранными из группы, состоящей из B, Be, Ga, Fe, Cr, V, As, Sb и Bi, также алюминий или алюминий и другие атомы вне решетки, выбранные из группы, состоящей из B, Be, Ga, Fe, Cr, V, As, Sb и Bi, а также содержащий по крайней мере 1 мас.% железа в пересчете на Fe2O3 в расчете на массу цеолитов, при этом молярное соотношение алюминия вне решетки к алюминию в решетке находится в области от 1:2 до 20:1.

2. Цеолитовый катализатор по п.1, отличающийся тем, что он содержит от 3 до 10 мас.% железа.

3. Цеолитовый катализатор по п.1, отличающийся тем, что он получен путем

a) получения сухой смеси из компонента 1, содержащего соли аммония, NH3/NH4-цеолиты или N-содержащие соединения, из компонента 2, содержащего высокосиликатные цеолитовые структуры с соотношением Si/Al более 5, в которых алюминий в решетке частично замещен одним или несколькими элементами, выбранными из группы, состоящей из B, Be, Ga, Fe, Cr, V, As, Sb и Bi, и из компонента 3, содержащего соединение железа,

b) отжига этой смеси при температурах выше 300шC до полного прохождения ионного обмена железа и

c) деалюминирования полученного железо-обмененного цеолитового катализатора предпочтительно путем обработки водяным паром, чтобы молярное соотношение алюминия вне решетки к алюминию в решетке находилось в области от 1:2 до 20:1.

4. Цеолитовый катализатор по п.1, отличающийся тем, что представляет собой цеолит типа MFI, BEA, FER или MEL.

5. Цеолитовый катализатор по п.1, отличающийся тем, что деалюминирование проводят путем обработки водяным паром.

6. Цеолитовый катализатор по п.1, отличающийся тем, что в нем кремний в решетке частично замещен одним или несколькими элементами, выбранными из Ge, Ti, Zr и Hf.

Текст

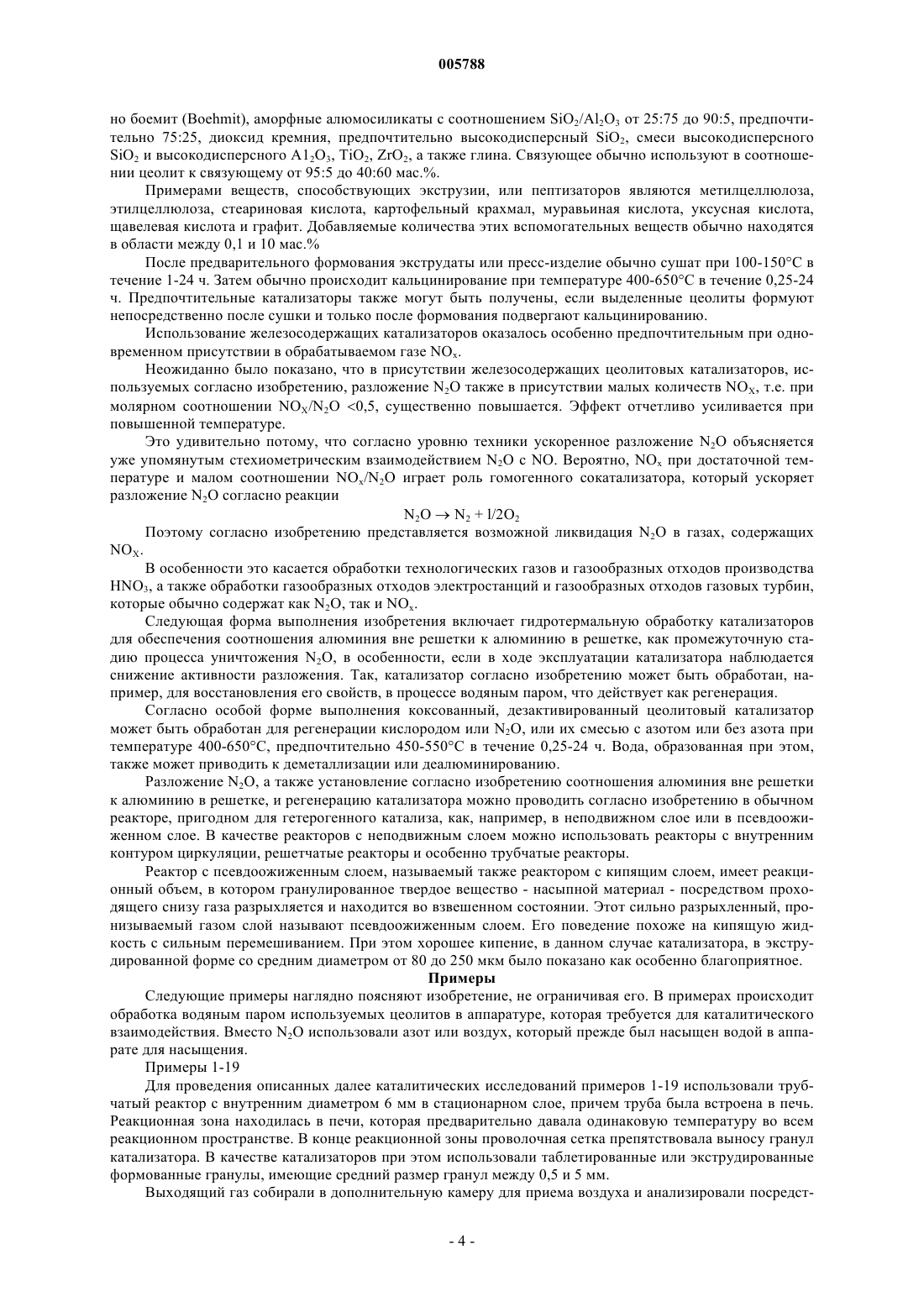

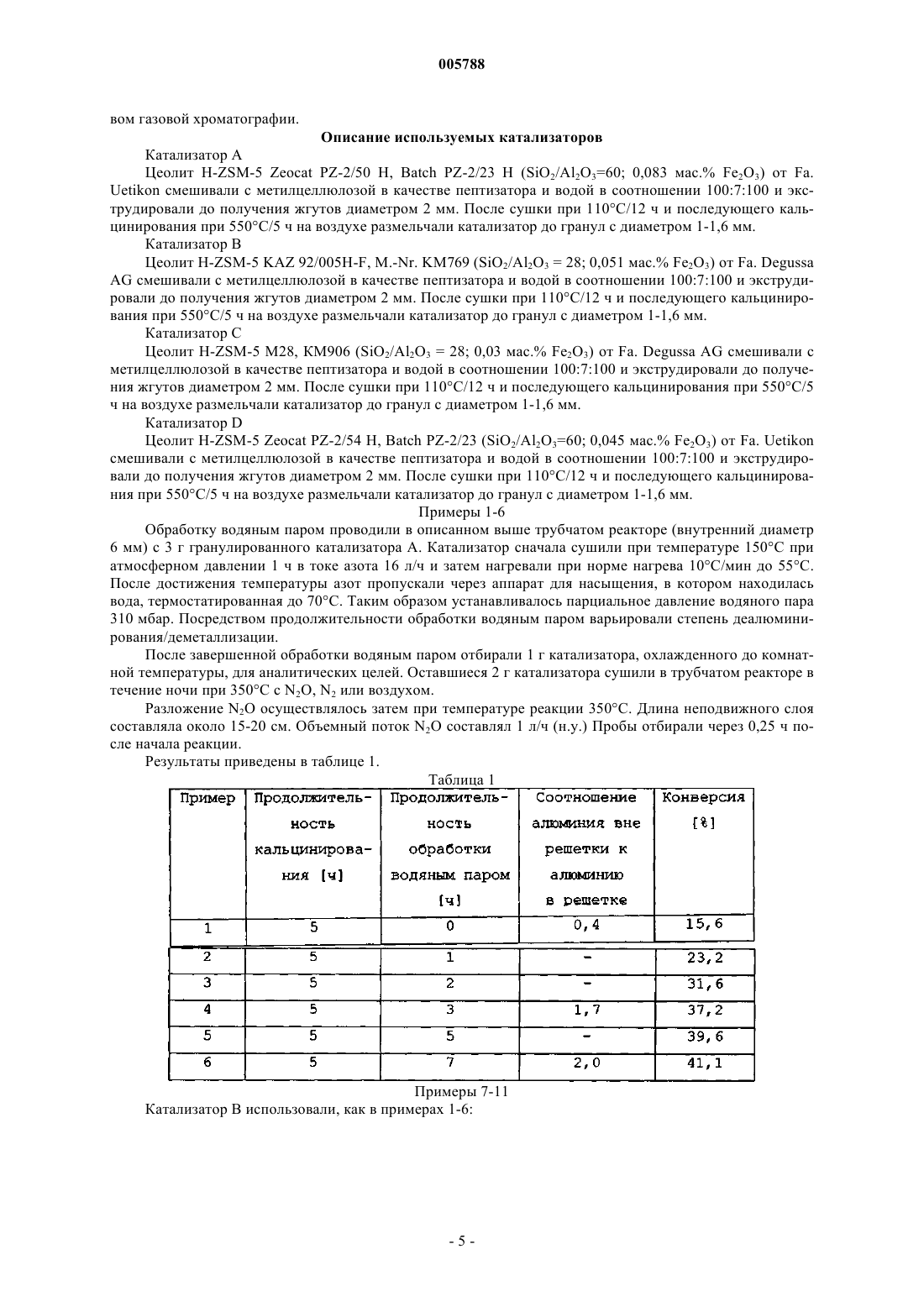

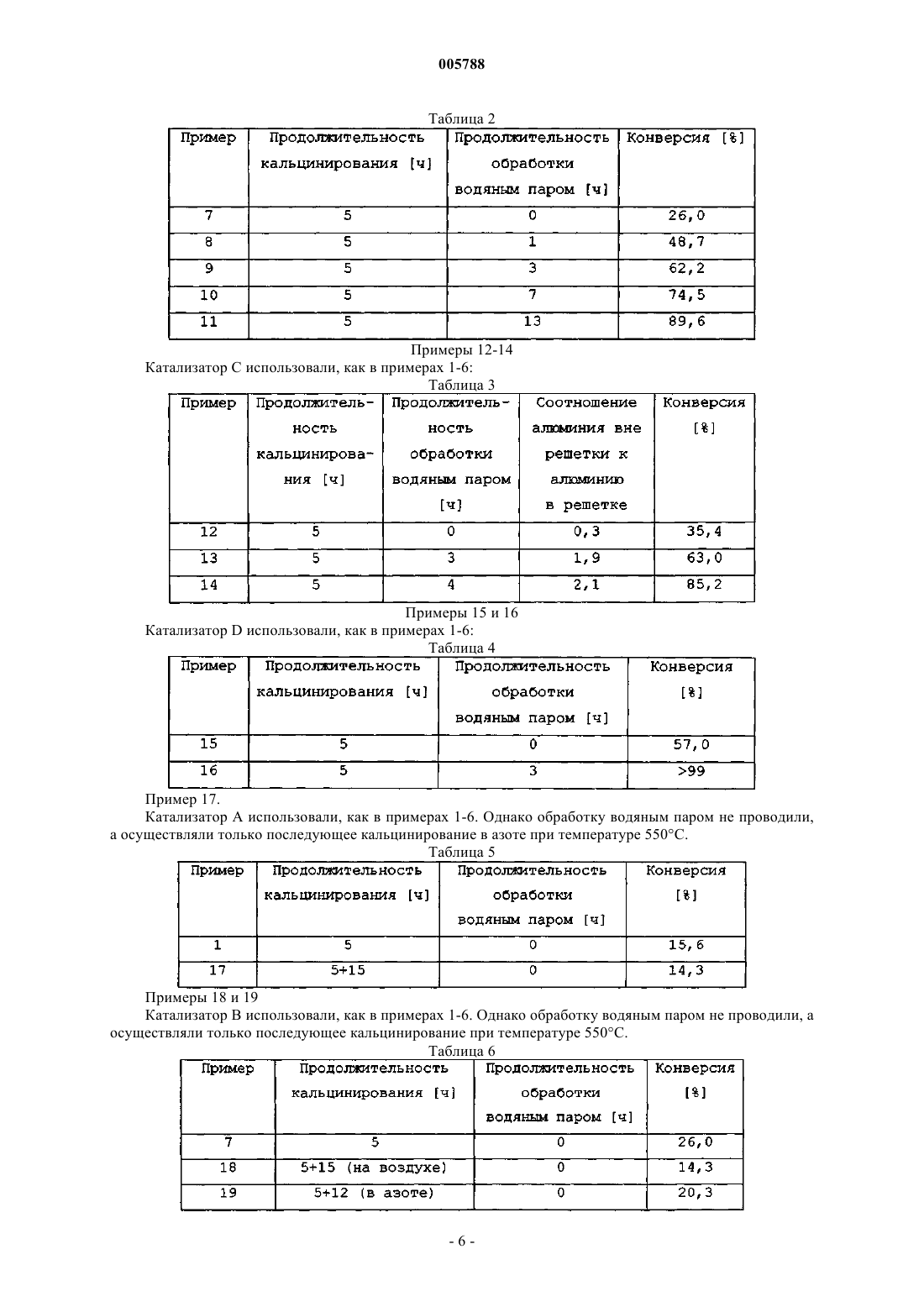

005788 Данное изобретение касается цеолитовых катализаторов, предназначенных для уменьшения содержания N2O в газах. Во многих процессах, как, например, процессы горения, или также при промышленном получении азотной кислоты, образуются газообразные отходы, содержащие моноксид азота NO, диоксид азота NO2(обозначаемые вместе как NOx), а также веселящий газ N2O. В то время как NO и NO2 уже давно известны как соединения с экологически токсичным действием (кислотные дожди, образование смога), и во всем мире установлены граничные значения их максимально допустимых выбросов, в последние годы в поле зрения защиты окружающей среды оказался также веселящий газ, так как он в значительной степени способствует разрушению стратосферного озона и парниковому эффекту. Поэтому в целях защиты окружающей среды существует настоятельная потребность в технических решениях ликвидации выбросов веселящего газа. В отличие от сокращения NOx в газообразных отходах, которое уже многие годы осуществляется в технике, для ликвидации N2O известны лишь немногие технические решения, преимущественно направленные на термическое или каталитическое разложение N2O. При этом преимущество каталитического разложения N2O до N2 и O2 по сравнению с каталитически-восстановительными способами состоит в отсутствии эксплуатационных расходов на восстановительные средства. Равным образом особенно предпочтительными являются способы, которые проводятся при возможно более низкой температуре,так как нагревание потока газообразных отходов в целом связано с высокими энергетическими затратами. Обзор катализаторов, принципиальная пригодность которых для разложения веселящего газа была доказана, дан Kapteijn et al. (F. Kapteijn, et al., Appl. Cat. B: Environmental 9 (1996) 25-64). Особенно пригодными являются цеолитовые катализаторы. В заявке US-A-5171553 описаны такие цеолитовые катализаторы, которые, по крайней мере, частично нагружены металлами из группы, включающей медь, кобальт, родий, иридий, рутений или платину. Однако недостатком этих катализаторов является их отчасти высокая стоимость, а также их выраженная склонность к дезактивации в присутствии NOx или Н 2O, которые часто присутствуют вместе сN2O в обрабатываемых газообразных отходах или технологических газах. Многократно исследованы также Fe-содержащие цеолитовые катализаторы. Так, согласно Rauscheret al. (Appl. Cat. A: 184 (1999) 249-256) посредством пропускания газового потока, содержащего N2O,через катализатор Fe-ZSM-5 (Fe-содержащий цеолитовый катализатор типа MFI) может быть достигнуто 80%-ное разложение N2O при 480 С. Однако для многих областей применения, например, для ликвидации выбросов N2O при производстве НNO3, такая технологическая температура не практикуется. Повышенная степень разложения посредством Fe-нагруженных цеолитовых катализаторов может быть достигнута, если в обрабатываемом газе, включающем N2O, содержатся эквивалентные количества моноксида азота (NO), который согласно Kapteijn et al. (Studies in Surface Science and Catalysis, Vol. 101N2O + NONO2 + N2 В целом также известно, что саму по себе каталитическую активность цеолитов неоднократно можно повысить путем дегидроксилирования, т.е. посредством отщепления поверхностно-связанной воды,или, далее, путем деалюминирования, т.е. выщелачивания алюминия решетки алюмосиликатного каркаса цеолита, например, путем обработки разбавленными кислотами или водяным паром. Это в особенности эффективно для каталитического превращения углеводородов, как показано в заявках US-A-6165439 илиWO-A-98/07513. Что касается каталитического разложения N2O, активность разложения N2O могла быть повышена посредством дегидроксилирования цеолита типа H-ZSM-5 (Zholobenko et al. in "Proceedings of the 9th International Zeolite Conference, Montreal 1992, 299-377), в то время как 95%-ное деалюминирование цеолита типа MOR (Mordenit) (морденит) привело к сильному уменьшению активности разложения (Slinkin etal.; Kinet. Katal. (1978) 19(4), 922-927). В случае Со- и Cu-обменных цеолитов типа ZSM-5, которые были подвергнуты обработке водяным паром, в зависимости от металла и установленной степени обмена была выявлена очень неоднозначная картина активности разложения N2O (Montes de Correa et al.; Catal. let. 38(1996) 27-32). В J. of Catalysis, 195, 287-297 (2000) описаны обработанные водяным паром изоморфно замещенные катализаторы типа Fe-ZSM-5. Они характеризуются содержанием железа вплоть до 0,61 мас.% и используются для каталитического окисления бензола до фенола. Задачей данного изобретения является поиск катализаторов для каталитического разложения N2O,характеризующихся высокой активностью, т.е. высокой степенью разложения N2O при низких температурах. Высокая степень разложения в особенности также должна достигаться при одновременном присутствии NOx. Поставленная задача решается цеолитовым катализатором, содержащим наряду с алюминием в кристаллической решетке также алюминий вне решетки, характеризующимся молярным соотношением алюминия вне решетки к алюминию в решетке в области от 1:2 до 20:1 и содержащим по крайней мере 1 мас.% железа (в пересчете на Fe2O3 и в расчете на массу цеолита), при этом алюминий в решетке цеолитового катализатора, частично замещенный одним или несколькими элементами, выбранными из груп-1 005788 пы, состоящей из В, Be, Ga, Fe, Cr, V, As, Sb и Bi, и, в случае необходимости, наряду с алюминием присутствуют другие атомы вне решетки, выбранные из группы, состоящей из В, Be, Ga, Fe, Cr, V, As, Sb иBi. Предпочтительно цеолитовый катализатор содержит от 3 до 10 мас.% железа. Цеолитовый катализатор согласно изобретению посредством твердофазного ионного обмена может быть нагружен железом. Цеолитовый катализатор согласно изобретению изготовлен путем а) получения сухой смеси из компонента 1, содержащего соли аммония, NH3/NH4-цеолиты или Nсодержащие соединения, из компонента 2, содержащего высокосиликатные цеолитовые структуры с соотношением Si/Al более 5, в которых алюминий в решетке частично замещен одним или несколькими элементами, выбранными из группы, состоящей из В, Be, Ga, Fe, Cr, V, As, Sb и Bi, и из компонента 3,содержащего соединение железа,b) отжига этой смеси при температурах выше 300 С до полного прохождения ионного обмена железа, иc) деалюминирования полученного железо-обмененного цеолитового катализатора само по себе известным образом, предпочтительно путем обработки водяным паром, чтобы молярное соотношение алюминия вне решетки к алюминию в решетке находилось в области от 1:2 до 20:1. При этом цеолит предпочтительно представляет собой тип MFI, BEA, FER или MEL. Предпочтительно деалюминирование проводят путем обработки водяным паром. Предпочтительно кремний в кристаллической решетке цеолитового катализатора частично замещен одним или несколькими элементами, выбранными из Ge, Ti, Zr и Hf. Изобретение охватывает цеолитовые катализаторы, нагруженные железом вследствие ионного обмена. Для катализаторов Н-формы, используемых согласно изобретению, речь идет об известных специалисту формах, у которых по крайней мере часть существующих в цеолитах противоионов является протонами. Получение цеолитов в Н-форме известно специалисту. Не охватываются такие цеолиты, которые после своего гидротермального синтеза были подвергнуты обмену с другими металлами, чем железо. Предпочтительно используют цеолитовые катализаторы, характеризующиеся молярным соотношением алюминия вне решетки к алюминию в решетке в области от 1:2 до 20:1, особенно предпочтительно от 3:2 до 10:1. Особенно предпочтительно используют цеолитовые катализаторы, нагруженные железом. Они особенно предпочтительны, если газ, содержащий N2O, кроме N2O, содержит также NOx. Поэтому изобретение в особенной форме выполнения относится к газам, содержащим кроме N2O также NOx, особенно к технологическим газам или газообразным отходам производства азотной кислоты. Температура при пропускании газа, содержащего N2O, через цеолитовые катализаторы согласно изобретению, составляет обычно 200-600 С, предпочтительно 250-450 С. Неожиданно было показано, что алюмосиликатные цеолиты, которые содержат алюминий в решетке и алюминий вне решетки в молярном соотношении алюминия вне решетки к алюминию в решетке больше 0,5 и меньше 20, предпочтительно меньше 15, и которые или находятся в Н-форме, и/или были подвергнуты обмену с железом, характеризуются существенно более высокой активностью в отношении разложения N2O. В качестве алюминия вне решетки в контексте изобретения понимают все атомы А 1, которые не являются связанными в алюмосиликатной структуре кристаллической решетки цеолитов. При этом неважно, существует ли этот алюминий вне силикатно-тетраэдрической кислородной матрицы в виде алюминия, координированного с атомами кислорода тетраэдрически, пентагонально или октаэдрически. Специалисту известны эти отличия и методы для аналитической идентификации и количественного определения отдельных видов алюминия, например, с помощью ИК-спектроскопии (диффузное отражение) или 27 А 1-ЯМР-спектроскопии. На последнее ссылаются особо. Использование этих методов для определения алюминия в кристаллической решетке и вне решетки приведено в "Catalysis and Zeolites: Fundamentals and Applications/ J. Weitkamp, I. Puppe (eds); Springer-Verlag Berlin Heidelberg 1990". Равным образом согласно изобретению не является существенным, каким образом установлено согласно изобретению соотношение алюминия вне решетки к алюминию в решетке. Специалисту известны методы такого рода, которые обсуждены, например, в "Catalysis and Zeolites: Fundamentals and Applications/ J. Weitkamp, I. Puppe (eds); Springer-Verlag Berlin Heidelberg 1990" в главе "Деалюминирование цеолитов". Обработка цеолитов для получения катализатора, используемого согласно изобретению, при этом обычно превосходит простое дегидроксилирование цеолита, осуществляемое путем простого отжига,например, при температуре вплоть до 800 С. Особенно пригодна для установления согласно изобретению соотношения алюминия вне решетки к алюминию в решетке так называемая обработка паром, т.е. гидротермальная обработка цеолита посредством пропускания водяного пара при повышенных температурах или также обработка разбавленными кислотами. Также могут использоваться комбинации различных методов.-2 005788 При обработке водяным паром, как известно специалисту, имеет место деалюминирование или в случае цеолита, содержащего кроме А 1 также другие металлы, как, например, В, Fe, Ga и т.д., деметаллизация, т.е. вытеснение алюминия или соответственно этого металла из каркаса решетки цеолитов. При этом алюминий или металл переходят со своих позиций в решетке в поры цеолита и остаются там в виде аморфных компонентов в оксидной или гидроксидной форме, так называемые металлы вне решетки. Степень деалюминирования или деметаллизации может регулироваться по продолжительности обработки водяным паром. Обработка цеолитов водяным паром может происходить, например, при температурах 300-800 С и в течение периода 0,5-48 ч. Цеолит может подвергаться обработке чистым водяным паром или смесью из азота и/или воздуха и водяного пара с долей водяного пара 1-100% при общем давлении вплоть до 100 бар. В случае необходимости к водяному пару или смеси водяного пара может быть добавлен газноситель. Пригодными газами-носителями при условиях обработки являются инертные газы, например,N2, Ar, Не, Н 2 или смесь из них. Цеолиты, обработанные таким образом водяным паром, в случае необходимости, могут быть далее деалюминированы/деметаллизированы посредством дополнительной обработки минеральной кислотой. Обработка кислотой может удалять из пор как металлы вне решетки, так и приводить к дальнейшей деметаллизации решетки. Эту стадию можно проводить, например, в реакторе периодического действия при температурах 0-120 С при соотношении кислота/цеолит 1-100 см 3/г и при концентрациях кислоты от 0,001 М вплоть до максимальной концентрации кислоты. Примерами кислот, которые могут использоваться на этой стадии, являются НСl, HF, H2SO4, HNO3 и Н 3 РО 4. После обработки кислотой цеолит отделяют от реакционной смеси обычными способами, например посредством фильтрации или центрифугирования. Согласно данному изобретению путем вышеописанной обработки цеолитов аморфные оксиды или гидроксиды металлов образовывают положения вне решетки, которыми они принимаются, и в качестве каталитических центров повышают активность разложения N2O. Таким образом, структура цеолитов остается в целом нетронутой. Точные данные об общем строении и структуре цеолитов приведены в Atlas of Zeolite StructureTypes, Elsevier, 4th revised Edition 1996, на который приводится ссылка. Для установления согласно изобретению молярного соотношения алюминия вне решетки к алюминию в решетке или для проведения способа согласно изобретению в особенности могут быть использованы цеолиты типа MFI, BEA, FER или MEL, особенно предпочтителен цеолит типа MFI. Способом согласно изобретению также охватываются такие цеолиты, в которых алюминий в решетке частично заменен одним или несколькими элементами, выбранными из В, Be, Ga, Fe, Cr, V, As, Sb и Bi, т.е. изоморфно замещен. Также охватывается изоморфное замещение кремния в решетке одним или несколькими элементами, выбранными из Ge, Ti, Zr и Hf. Синтез и соответственно производство цеолитов может осуществляться способами, которые известны специалисту; многие используемые исходные цеолиты являются коммерчески доступными. Изобретение охватывает предпочтительно такие цеолитовые катализаторы, которые характеризуются вышеописанным молярным соотношением алюминия в решетке и алюминия вне решетки и которые нагружены железом в результате ионного обмена. Установление молярного соотношения алюминия вне решетки к алюминию в решетке согласно изобретению может происходить перед или после обмена с железом, или после формования катализатора, и в особенно предпочтительной форме выполнения изобретения непосредственно в процессе использования. При этом железо предпочтительно вносится посредством твердофазного ионного обмена. Обычно для этого исходят из коммерчески доступного аммониевого цеолита (например, NH4-ZSM-5) и соответствующих солей железа (например, FeSO47 Н 2 О), и механическим путем их интенсивно смешивают друг с другом в шаровой мельнице при комнатной температуре (Turek et al.; Appl. Catal. 184, (1999) 249-256;EP-A-0955080). На этот источник информации здесь приводится ссылка. Затем полученный порошок катализатора кальцинируют в камерной печи на воздухе при температуре в области от 400 до 600 С. После кальцинирования цеолиты, содержащие железо, интенсивно промывают дистиллированной водой и после отфильтровывания цеолитов сушат. Содержание железа может составлять в расчете на массу цеолита вплоть до 25%, однако предпочтительно 0,1-10%. Нагруженные железом цеолитовые катализаторы, полученные посредством твердофазного ионного обмена, характеризующиеся вышеприведенным соотношением алюминия вне решетки к алюминию в решетке, отличаются особенно высокой каталитической активностью. Полученные цеолиты могут быть подвергнуты формованию, в случае необходимости, со связующим или пептизатором, или средством, способствующим экструзии, до пригодной формы, например,жгута или таблетки. Так, они могут использоваться по выбору в виде жгута размером 2-4 мм, в виде таблеток диаметром 3-5 мм, в виде осколков с размером частиц от 1,0 до 1,6 мм или в порошкообразной форме. В качестве связующего пригодны, среди прочих, разнообразные оксиды алюминия, предпочтитель-3 005788 но боемит (Boehmit), аморфные алюмосиликаты с соотношением SiО 2/Аl2 О 3 от 25:75 до 90:5, предпочтительно 75:25, диоксид кремния, предпочтительно высокодисперсный SiO2, смеси высокодисперсногоSiO2 и высокодисперсного А 12 О 3, ТiO2, ZrO2, а также глина. Связующее обычно используют в соотношении цеолит к связующему от 95:5 до 40:60 мас.%. Примерами веществ, способствующих экструзии, или пептизаторов являются метилцеллюлоза,этилцеллюлоза, стеариновая кислота, картофельный крахмал, муравьиная кислота, уксусная кислота,щавелевая кислота и графит. Добавляемые количества этих вспомогательных веществ обычно находятся в области между 0,1 и 10 мас.% После предварительного формования экструдаты или пресс-изделие обычно сушат при 100-150 С в течение 1-24 ч. Затем обычно происходит кальцинирование при температуре 400-650 С в течение 0,25-24 ч. Предпочтительные катализаторы также могут быть получены, если выделенные цеолиты формуют непосредственно после сушки и только после формования подвергают кальцинированию. Использование железосодержащих катализаторов оказалось особенно предпочтительным при одновременном присутствии в обрабатываемом газе NOx. Неожиданно было показано, что в присутствии железосодержащих цеолитовых катализаторов, используемых согласно изобретению, разложение N2O также в присутствии малых количеств NOX, т.е. при молярном соотношении NOX/N2O 0,5, существенно повышается. Эффект отчетливо усиливается при повышенной температуре. Это удивительно потому, что согласно уровню техники ускоренное разложение N2O объясняется уже упомянутым стехиометрическим взаимодействием N2O с NO. Вероятно, NOx при достаточной температуре и малом соотношении NOx/N2O играет роль гомогенного сокатализатора, который ускоряет разложение N2O согласно реакцииN2ON2 + l/2O2 Поэтому согласно изобретению представляется возможной ликвидация N2O в газах, содержащихNOX. В особенности это касается обработки технологических газов и газообразных отходов производстваHNO3, а также обработки газообразных отходов электростанций и газообразных отходов газовых турбин,которые обычно содержат как N2O, так и NOx. Следующая форма выполнения изобретения включает гидротермальную обработку катализаторов для обеспечения соотношения алюминия вне решетки к алюминию в решетке, как промежуточную стадию процесса уничтожения N2O, в особенности, если в ходе эксплуатации катализатора наблюдается снижение активности разложения. Так, катализатор согласно изобретению может быть обработан, например, для восстановления его свойств, в процессе водяным паром, что действует как регенерация. Согласно особой форме выполнения коксованный, дезактивированный цеолитовый катализатор может быть обработан для регенерации кислородом или N2O, или их смесью с азотом или без азота при температуре 400-650 С, предпочтительно 450-550 С в течение 0,25-24 ч. Вода, образованная при этом,также может приводить к деметаллизации или деалюминированию. Разложение N2 О, а также установление согласно изобретению соотношения алюминия вне решетки к алюминию в решетке, и регенерацию катализатора можно проводить согласно изобретению в обычном реакторе, пригодном для гетерогенного катализа, как, например, в неподвижном слое или в псевдоожиженном слое. В качестве реакторов с неподвижным слоем можно использовать реакторы с внутренним контуром циркуляции, решетчатые реакторы и особенно трубчатые реакторы. Реактор с псевдоожиженным слоем, называемый также реактором с кипящим слоем, имеет реакционный объем, в котором гранулированное твердое вещество - насыпной материал - посредством проходящего снизу газа разрыхляется и находится во взвешенном состоянии. Этот сильно разрыхленный, пронизываемый газом слой называют псевдоожиженным слоем. Его поведение похоже на кипящую жидкость с сильным перемешиванием. При этом хорошее кипение, в данном случае катализатора, в экструдированной форме со средним диаметром от 80 до 250 мкм было показано как особенно благоприятное. Примеры Следующие примеры наглядно поясняют изобретение, не ограничивая его. В примерах происходит обработка водяным паром используемых цеолитов в аппаратуре, которая требуется для каталитического взаимодействия. Вместо N2 О использовали азот или воздух, который прежде был насыщен водой в аппарате для насыщения. Примеры 1-19 Для проведения описанных далее каталитических исследований примеров 1-19 использовали трубчатый реактор с внутренним диаметром 6 мм в стационарном слое, причем труба была встроена в печь. Реакционная зона находилась в печи, которая предварительно давала одинаковую температуру во всем реакционном пространстве. В конце реакционной зоны проволочная сетка препятствовала выносу гранул катализатора. В качестве катализаторов при этом использовали таблетированные или экструдированные формованные гранулы, имеющие средний размер гранул между 0,5 и 5 мм. Выходящий газ собирали в дополнительную камеру для приема воздуха и анализировали посредст-4 005788 вом газовой хроматографии. Описание используемых катализаторов Катализатор А Цеолит H-ZSM-5 Zeocat PZ-2/50 H, Batch PZ-2/23 Н (SiO2/Аl2 О 3=60; 0,083 мас.% Fe2O3) от Fa.Uetikon смешивали с метилцеллюлозой в качестве пептизатора и водой в соотношении 100:7:100 и экструдировали до получения жгутов диаметром 2 мм. После сушки при 110 С/12 ч и последующего кальцинирования при 550 С/5 ч на воздухе размельчали катализатор до гранул с диаметром 1-1,6 мм. Катализатор В Цеолит H-ZSM-5 KAZ 92/005H-F, M.-Nr. KM769 (SiO2/Al2O3 = 28; 0,051 мас.% Fe2O3) от Fa. DegussaAG смешивали с метилцеллюлозой в качестве пептизатора и водой в соотношении 100:7:100 и экструдировали до получения жгутов диаметром 2 мм. После сушки при 110 С/12 ч и последующего кальцинирования при 550 С/5 ч на воздухе размельчали катализатор до гранул с диаметром 1-1,6 мм. Катализатор С Цеолит H-ZSM-5 M28, КМ 906 (SiO2/Al2O3 = 28; 0,03 мас.% Fe2O3) от Fa. Degussa AG смешивали с метилцеллюлозой в качестве пептизатора и водой в соотношении 100:7:100 и экструдировали до получения жгутов диаметром 2 мм. После сушки при 110 С/12 ч и последующего кальцинирования при 550 С/5 ч на воздухе размельчали катализатор до гранул с диаметром 1-1,6 мм. Катализатор D Цеолит H-ZSM-5 Zeocat PZ-2/54 H, Batch PZ-2/23 (SiO2/Al2O3=60; 0,045 мас.% Fe2O3) от Fa. Uetikon смешивали с метилцеллюлозой в качестве пептизатора и водой в соотношении 100:7:100 и экструдировали до получения жгутов диаметром 2 мм. После сушки при 110 С/12 ч и последующего кальцинирования при 550 С/5 ч на воздухе размельчали катализатор до гранул с диаметром 1-1,6 мм. Примеры 1-6 Обработку водяным паром проводили в описанном выше трубчатом реакторе (внутренний диаметр 6 мм) с 3 г гранулированного катализатора А. Катализатор сначала сушили при температуре 150 С при атмосферном давлении 1 ч в токе азота 16 л/ч и затем нагревали при норме нагрева 10 С/мин до 55 С. После достижения температуры азот пропускали через аппарат для насыщения, в котором находилась вода, термостатированная до 70 С. Таким образом устанавливалось парциальное давление водяного пара 310 мбар. Посредством продолжительности обработки водяным паром варьировали степень деалюминирования/деметаллизации. После завершенной обработки водяным паром отбирали 1 г катализатора, охлажденного до комнатной температуры, для аналитических целей. Оставшиеся 2 г катализатора сушили в трубчатом реакторе в течение ночи при 350 С с N2O, N2 или воздухом. Разложение N2O осуществлялось затем при температуре реакции 350 С. Длина неподвижного слоя составляла около 15-20 см. Объемный поток N2O составлял 1 л/ч (н.у.) Пробы отбирали через 0,25 ч после начала реакции. Результаты приведены в таблице 1. Таблица 1 Пример 17. Катализатор А использовали, как в примерах 1-6. Однако обработку водяным паром не проводили,а осуществляли только последующее кальцинирование в азоте при температуре 550 С. Таблица 5 Примеры 18 и 19 Катализатор В использовали, как в примерах 1-6. Однако обработку водяным паром не проводили, а осуществляли только последующее кальцинирование при температуре 550 С. Таблица 6-6 005788 Результаты примеров 1-16 определенно показывают, что благодаря гидротермальной обработке катализаторов A-D при установлении согласно изобретению соотношения алюминия вне решетки к алюминию в решетке активность разложения N2O отчетливо возрастает. При этом увеличение активности коррелирует с возрастающим соотношением алюминия вне решетки к алюминию в решетке. Кроме этого, примеры 17-19 показывают, что при одной кальцинирующей обработке (дополнительно к кальцинированию при получении цеолитовых катализаторов) конверсия N2 О не повышается. Установление согласно изобретению соотношения алюминия вне решетки к алюминию в решетке является предпосылкой для достижения согласно изобретению высокой активности разложения катализаторов. Примеры 20-23 Катализатор Е В качестве катализатора использовали цеолит типа ZSM-5, нагруженный железом. Получение катализатора Fe-ZSM-5 осуществляли посредством твердофазного ионного обмена, исходя из коммерчески доступного цеолита в аммонийной форме (ALSI-PENTA, SM27). Детальные сведения о продукте могут быть взяты из: М. Rauscher, К. Kesore, R. Mnnig, W. Schwieger, A. Tiler, T. Turek:of N20", Appl. Catal. 184 (1999) 249-256. Порошки катализатора кальцинировали на воздухе 6 ч при 823 К, промывали и сушили в течение ночи при 383 К. После добавления соответствующего связующего происходила экструзия с образованием цилиндрических гранулятов катализатора, которые размельчали до гранулята с размером гранул 1-2 мм. Содержание железа в катализаторе составляло 7,5 мас.% в пересчете на Fe2O3 и в расчете на массу цеолита. В качестве реактора для уменьшения содержания N2O в примерах 20-23 использовали трубчатый реактор с внутренним диаметром 20 мм, который был наполнен таким количеством вышеупомянутого катализатора, что в расчете на встречный поток газа объемная скорость составляла 10000 ч-1. Рабочую температуру реактора устанавливали путем нагревания до 350 С. Анализ газового потока, входящего и выходящего из аппарата, осуществляли с помощью газового анализатора FTIR. Гидротермальная обработка катализатора Е происходила также в вышеупомянутом трубчатом реакторе посредством пропускания тока азота с 20 об.% воды при 450 С. Примеры 20 и 21 Состав обрабатываемой газовой смеси в примерах 20 и 21 соответствовал 1000 ч.млн. N2O; 2,5 об.% О 2 в N2. Были получены следующие результаты разложения N2O (табл.7): Таблица 7 Примеры 22 и 23 Состав обрабатываемой газовой смеси в примерах 22 и 23 соответствовал 1000 ч.млн. N2O; 1000 ч.млн. NO, 2,5 об.% О 2 в N2. Были получены следующие результаты разложения N2O (табл. 8): Таблица 8 Примеры 20 и 21 показали, как высокая активность используемых катализаторов Fe-ZSM-5 посредством обработки водяным паром может быть существенно повышена. Этот эффект усиливается еще раз при одновременном присутствии NOx в газообразных отходах,как показано в примерах 22 и 23. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Цеолитовый катализатор, содержащий наряду с алюминием в решетке, частично замещенным одним или несколькими элементами, выбранными из группы, состоящей из В, Be, Ga, Fe, Cr, V, As, Sb и Bi,также алюминий или алюминий и другие атомы вне решетки, выбранные из группы, состоящей из В, Be,Ga, Fe, Cr, V, As, Sb и Bi, а также содержащий по крайней мере 1 мас.% железа в пересчете на Fе 2 О 3 в расчете на массу цеолитов, при этом молярное соотношение алюминия вне решетки к алюминию в ре-7 005788 шетке находится в области от 1:2 до 20:1. 2. Цеолитовый катализатор по п.1, отличающийся тем, что он содержит от 3 до 10 мас.% железа. 3. Цеолитовый катализатор по п.1, отличающийся тем, что он получен путемa) получения сухой смеси из компонента 1, содержащего соли аммония, NН 3/NН 4-цеолиты или Nсодержащие соединения, из компонента 2, содержащего высокосиликатные цеолитовые структуры с соотношением Si/Al более 5, в которых алюминий в решетке частично замещен одним или несколькими элементами, выбранными из группы, состоящей из В, Be, Ga, Fe, Cr, V, As, Sb и Bi, и из компонента 3,содержащего соединение железа,b) отжига этой смеси при температурах выше 300 С до полного прохождения ионного обмена железа иc) деалюминирования полученного железо-обмененного цеолитового катализатора предпочтительно путем обработки водяным паром, чтобы молярное соотношение алюминия вне решетки к алюминию в решетке находилось в области от 1:2 до 20:1. 4. Цеолитовый катализатор по п.1, отличающийся тем, что представляет собой цеолит типа MFI,BEA, FER или MEL. 5. Цеолитовый катализатор по п.1, отличающийся тем, что деалюминирование проводят путем обработки водяным паром. 6. Цеолитовый катализатор по п.1, отличающийся тем, что в нем кремний в решетке частично замещен одним или несколькими элементами, выбранными из Ge, Ti, Zr и Hf.

МПК / Метки

МПК: B01D 53/86, B01J 29/46

Метки: катализатор, цеолитовый

Код ссылки

<a href="https://eas.patents.su/9-5788-ceolitovyjj-katalizator.html" rel="bookmark" title="База патентов Евразийского Союза">Цеолитовый катализатор</a>

Предыдущий патент: Керамический фильтрующий элемент и способ его изготовления

Следующий патент: Процесс фишера-тропша

Случайный патент: Эндоскопическое крепежное устройство