Способ и установка для экономичного получения малосернистого высокооктанового бензина

Формула / Реферат

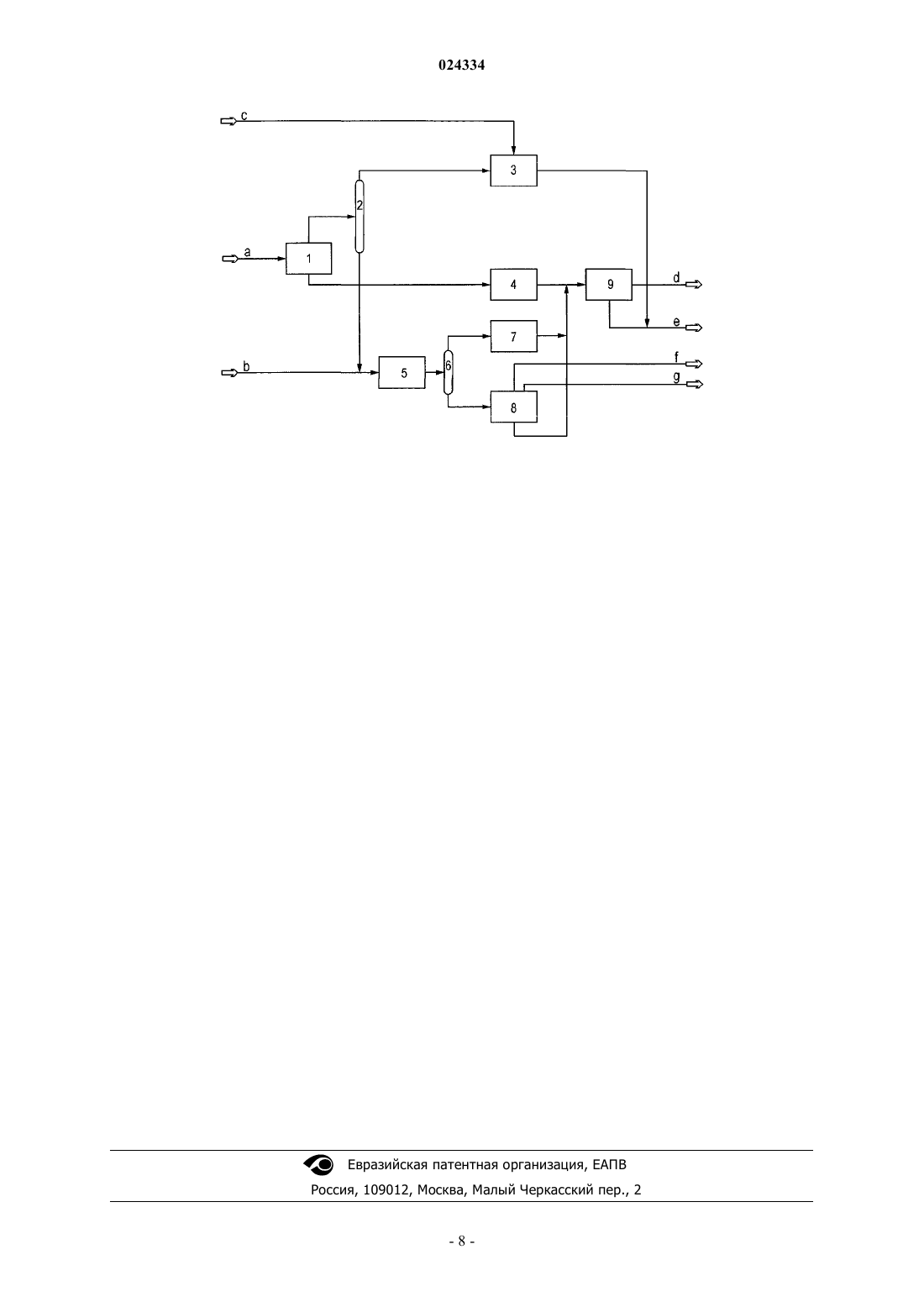

1. Установка для получения малосернистого бензина с высоким октановым числом при низких затратах, состоящая из экстрактора (1), первой ректификационной колонны (2), этерификационной установки (3), установки гидрообессеривания (4), установки предварительной обработки для риформинга (5), второй ректификационной колонны (6), изомеризационной установки (7), риформинг-установки (8) и стабилизационной установки (9), причем верх экстрактора (1) соединен трубопроводом со средней частью первой ректификационной колонны (2), верх первой ректификационной колонны (2) соединен трубопроводом с этерификационной установкой (3), этерификационная установка (3) соединена трубопроводом с устройством для подачи метанола; причем установка выполнена с возможностью отбора бензинового продукта из этерификационной установки (3) через трубопровод; кубовая часть экстрактора (1) соединена трубопроводом с установкой гидрообессеривания (4), которая соединена трубопроводом со стабилизационной установкой (9), кубовая часть первой ректификационной колонны соединена через трубопровод с установкой предварительной обработки для риформинга (5), установка предварительной обработки для риформинга (5) соединена трубопроводом со средней частью второй ректификационной колонны, верх второй ректификационной колонны (6) соединен трубопроводом с изомеризационной установкой (7), и изомеризационная установка (7) соединена трубопроводом со стабилизационной установкой (9); кубовая часть второй ректификационной колонны (6) соединена трубопроводом с риформинг-установкой (8), и кубовая часть риформинг-установки (8) соединена трубопроводом со стабилизационной установкой (9); причем установка выполнена с возможностью отбора водородсодержащего сухого газа и сжиженного газа соответственно с верха риформинг-установки (8) и отбора сжиженного газа и стабилизированного бензинового продукта соответственно из стабилизационной установки, а также с возможностью получения малосернистого высокооктанового бензина посредством смешения полученного стабилизированного бензина с этерифицированным бензином, отобранным из этерификационной установки.

2. Способ получения малосернистого бензина с высоким октановым числом при низких затратах с использованием установки по п.1, включающий следующие стадии: бензин флюид-каталитического крекинга направляют на обработку в экстрактор (1) по трубопроводу; рафинат отбирают с верха экстрактора (1) через трубопровод; подвергнутый экстракции нефтепродукт отбирают из кубовой части экстрактора (1) через трубопровод, рафинат подают в среднюю часть первой ректификационной колонны (2) по трубопроводу; легкий рафинат отбирают из верха первой ректификационной колонны (2) через трубопровод; тяжелый рафинат отбирают из кубовой части первой ректификационной колонны (2) через трубопровод; легкий рафинат подают через трубопровод в этерификационную установку (3); также в этерификационную установку (3) по трубопроводу подают метанол; легкий рафинат подвергают этерификации метанолом в этерификационной установке (3) с получением тем самым этерифицированного бензина; подвергнутый экстракции нефтепродукт подают через трубопровод и подвергают в установке для гидрообессеривания (4) гидрообессериванию, отбирают гидрированный нефтепродукт из установки для гидрообессеривания (4); тяжелый рафинат, отобранный из кубовой части первой ректификационной колонны (2), подвергают предварительной обработке с использованием установки предварительной обработки для риформинга (5), продукты, полученные на указанной установке (5), фракционируют во второй ректификационной колонне (6); легкую нафту отбирают с верха второй ректификационной колонны (6) через трубопровод; подготовленный к риформингу нефтепродукт отбирают из кубовой части второй ректификационной колонны (6) через трубопровод; легкую нафту подают через трубопровод в изомеризационную установку (7), тем самым получая изомеризованный нефтепродукт; подготовленный к риформингу нефтепродукт подвергают риформингу в риформинг-установке (8) с трубопроводом; водородсодержащий сухой газ и сжиженный газ соответственно отбирают с верха риформинг-установки (8) через трубопровод; продукт риформинга отбирают из кубовой части риформинг-установки (8) через трубопровод; гидрированный нефтепродукт, изомеризованный нефтепродукт и продукт риформинга соответственно направляют по трубопроводу в стабилизационную установку (9); из которой отбирают соответственно сжиженный газ и стабилизированный бензин; стабилизированный бензин смешивают с этерифицированным бензином, получая тем самым малосернистый бензин с высоким октановым числом.

3. Способ по п.2 отличается тем, что температурный интервал кипения фракции, отобранной с верха второй ректификационной колонны (6), составляет 30-115°С, температурный интервал кипения фракции, отобранной из кубовой части этой колонны, составляет 120-195°С.

Текст

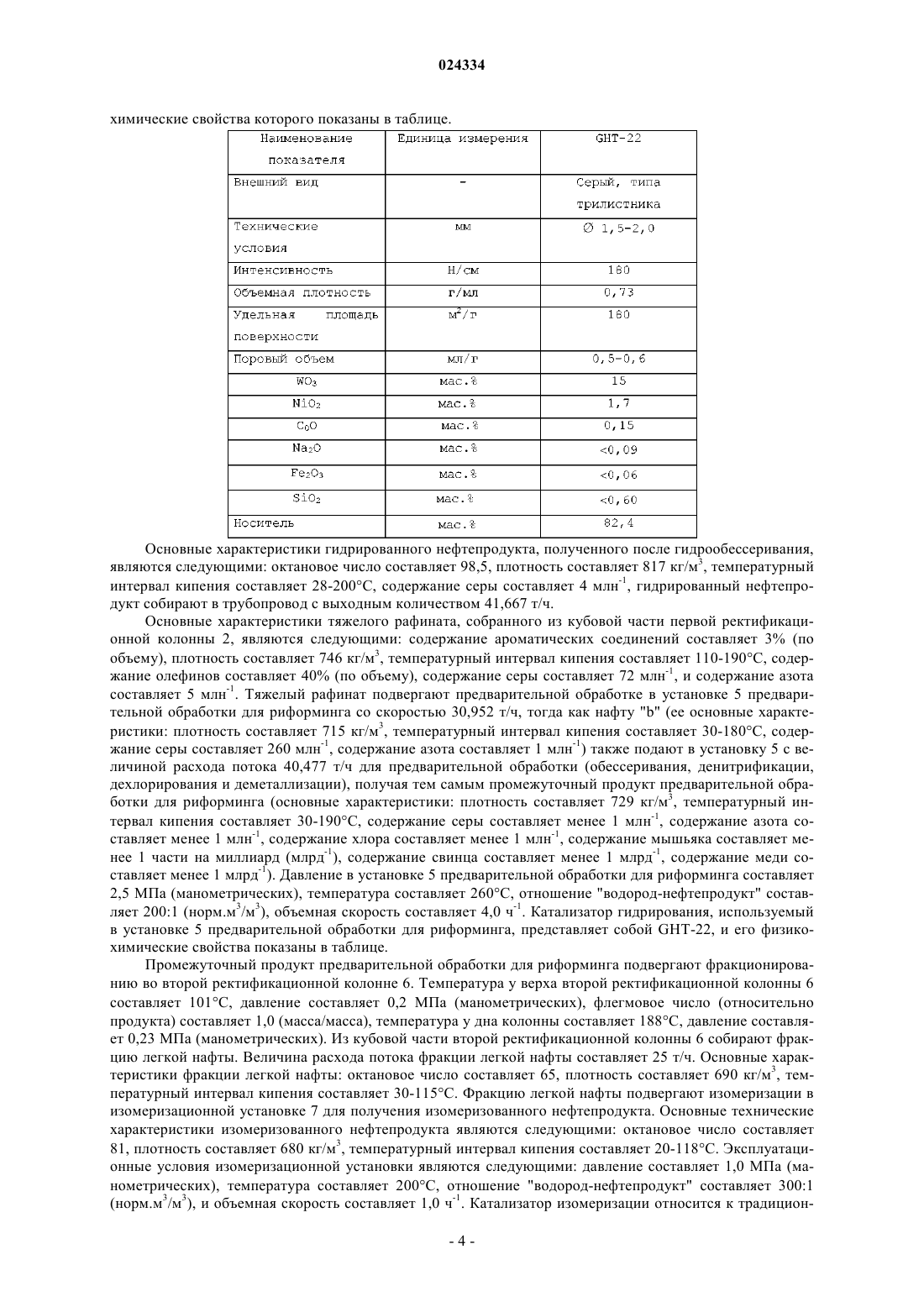

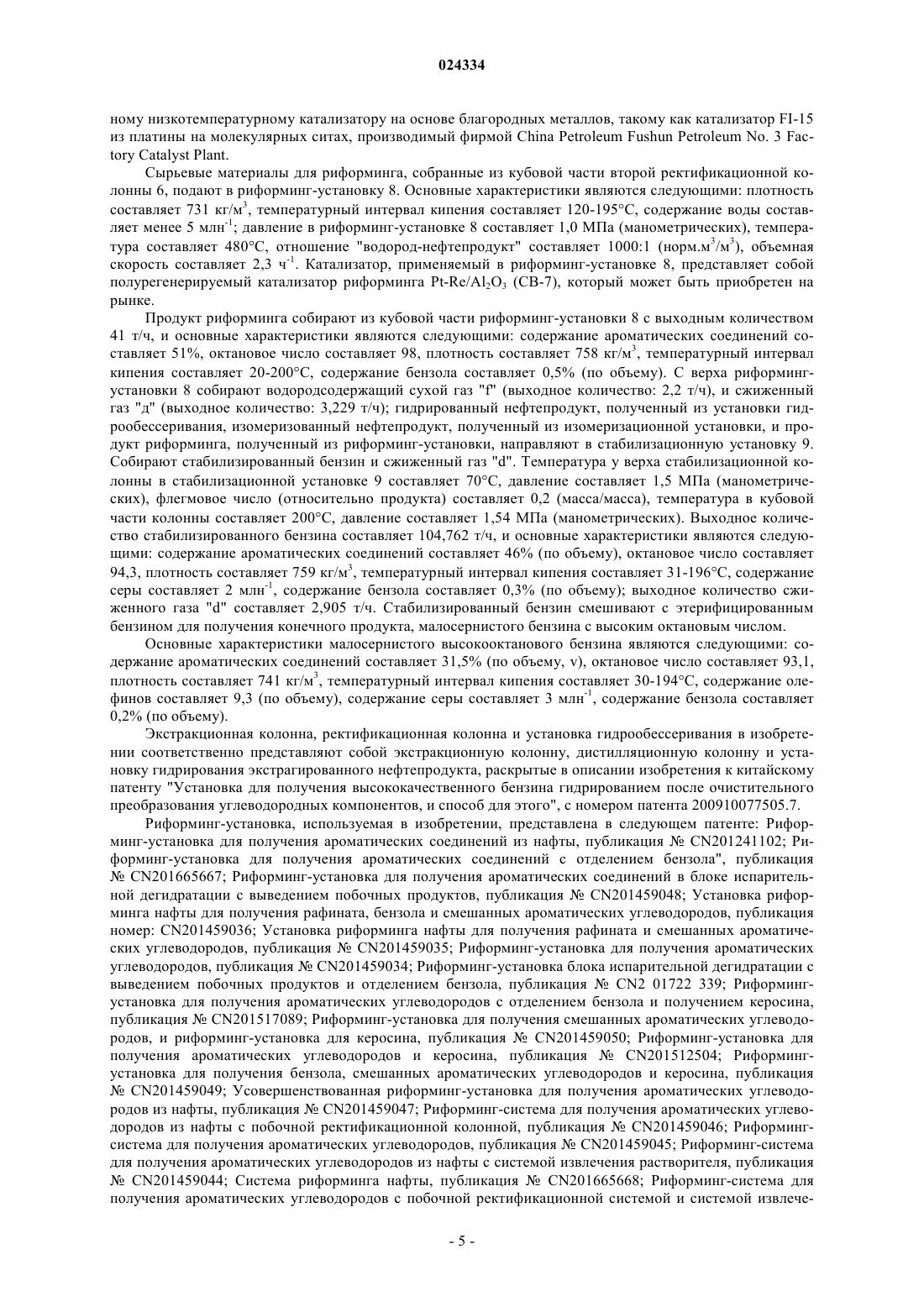

СПОСОБ И УСТАНОВКА ДЛЯ ЭКОНОМИЧНОГО ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА Изобретение относится к установке для получения малосернистого бензина с высоким октановым числом при низких затратах и способу для этого, причем установка состоит из экстрактора, первой ректификационной колонны, этерификационной установки, установки гидрообессеривания,установки предварительной обработки для риформинга, второй ректификационной колонны,изомеризационной установки, риформинг-установки и стабилизационной установки. Серой из сырьевого материала обогащается подвергнутый экстракции нефтепродукт при введении экстрактора в изобретение, тем самым уменьшая габариты установки гидрообессеривания. Масштаб риформинг-установки увеличивается для обработки тяжелого рафината, полученного из кубовой части первой ректификационной колонны в риформинг-установке. Экстрактор бензола и соответствующая установка для фракционирования становятся более экономичными за счет корректирования температуры фракционирования во второй ректификационной колонне, тем самым значительно сокращая капиталовложения и энергопотребление и повышая выход бензина. Капиталовложения на риформинг-установку снижаются, тогда как выход жидкого продукта возрастает благодаря введению патентной технологии риформинга. Содержание серы во всех бензиновых продуктах снижается до 10 млн-1 выбором установки и способа. Установка и способ имеют очевидные преимущества в отношении капиталовложений, масштаба гидрирования,чистоты продукта, качества и т.д.(71)(73) Заявитель и патентовладелец: БЕЙДЖИН ГРАНД ГОЛДЕНБРАЙТ ИНДЖИНИРИНГ ЭНД ТЕКНОЛОДЖИЗ КО., ЛТД. (CN) Область техники, к которой относится изобретение Изобретение относится к способу и установке для получения бензина, более конкретно - к установке и способу для получения малосернистого бензина с высоким октановым числом при низких затратах. Уровень техники В настоящее время международные требования к качеству бензина подразделяются на четыре системы стандартов, а именно Соединенных Штатов, Европейского Союза, Японии и World Fuel Specification (Всемирные технические характеристики топлива). Хотя конкретные предельные значения среди различных стандартов бензина различаются, проявляется общая тенденция к большему ужесточению. Европейский Союз сделал обязательными сверхмалосернистые (т.е. 10 млн-1) стандарты Евро-V в 2009 году, Япония ввела обязательные сверхмалосернистые стандарты в 2008 году, содержание серы согласно стандартам бензина в Калифорнии, в США, было ниже 15 млн-1, и очевидно, что общей тенденцией является малосернистый бензиновый продукт. Между тем, сырая нефть имеет все ухудшающееся качество, а также все более и более высокую плотность. Ассоциация World Refining (нефтепереработки) в Соединенных Штатах прогнозирует, что средняя плотность в градусах API сырой нефти в мире будет снижаться от 32,5 в 2000 году до 32,4 в 2010 году и до 32,3 в 2015 году. Содержание серы будет повышаться от 1,14% в 2000 году до 1,19% в 2010 году и 1,25% в 2015 году. В настоящее время все возрастающая доля среди установок нефтепереработки в Китае приходится на оборудование для каталитического крекинга, пригодное для глубокой переработки тяжелой нефти. Производительность переработки каталитическим крекингом составляет 33,5% всей производительности переработки сырой нефти в Китае, тогда как на объемы переработки каталитическим риформингом приходятся всего 5,66% производительности переработки сырой нефти. На алкилирование приходятся 0,52% объема переработки сырой нефти, поэтому сырьевые материалы в китайском парке смешения бензина включают каталитический бензин (составляющий до 73,8%) и нафту. Существующий малосернистый бензин с высоким октановым числом получают смешением FCCбензина (из флюид-каталитического крекинга) и продукта переработки нафты, в различных пропорциях. Существующий отечественный каталитический бензин (FCC-бензин) и основной способ переработки нафты, соответственно, являются следующими: бензин из процесса селективного катализа подвергают селективному гидрированию для удаления диолефинов; продукты фракционируют в ректификационной колонне для получения фракций легкого бензина и тяжелого бензина; легкий бензин подвергают этерификации с помощью этерификационной установки (содержание серы 50-100 млн-1), тяжелый бензин подвергают обессериванию в установке для селективного гидрирования (содержание серы 10 млн-1 или около того); смешивают рафинированный FCC-бензиновый компонент для смешения, полученный после этерификации и гидрообессеривания; содержание серы в рафинированных FCC-бензиновых продуктах в основном составляет около 20 млн-1 после смешения. Основной способ переработки нафты является следующим: нафту разделяют на фракции легкой нафты и тяжелой нафты после предварительной переработки фракционированием; рафинированные компоненты легкой нафты могут быть получены из фракции легкой нафты путем изомеризации; часть сухого газа, содержащего только легкие углеводороды, сжиженный газ, газообразный водород и продукт риформинга тяжелой нафты генерируют направлением компонента тяжелой нафты после предварительной переработки фракционированием в установку непрерывного риформинга; легкие ароматические компоненты и тяжелые ароматические компоненты разделяют фракционированием продукта риформинга; рафинированный компонент (1) тяжелой нафты может быть получен из легкого ароматического компонента после экстракции бензола для смешения с бензином; тяжелый ароматический компонент и рафинированный компонент тяжелой нафты получают направлением тяжелого ароматического компонента опять в ректификационную колонну (2); рафинированный компонент для смешения может быть получен смешиванием полученного рафинированного компонента фракции легкой нафты, рафинированного компонента (1) тяжелой нафты и рафинированного компонента (2) тяжелой нафты. Бензин с низким содержанием серы не может быть получен простым путем вследствие высокого содержания серы в легком бензине. Нефтепродукт, полученный из нафты, может быть смешан с рафинированным FCC-бензином. Однако, поскольку каталитический бензин (т.е. FCC-бензин) составляет 73,8% современного парка смешения бензина в Китае, нафта занимает только малую часть, 50% нафты используют в качестве сырьевых материалов для получения этилена и ароматических соединений, так что нафта для производства высокосортного очищенного бензина для транспортных средств оказывается явно неподходящей. Современный способ производства для получения высокосортного очищенного бензина для транспортных средств (т.е. малосернистого бензина с высоким октановым числом) по вышеуказанной технологии имеет следующие недостатки: высокие капиталовложения; наибольшие инвестиции приходятся на две установки селективного гидрирования для рафинирования FCC-бензина и установку непрерывного риформинга для рафинирования нафты. Габариты установки ограничены сырьевыми материалами, и ресурсы используются нерационально, например, продукт риформинга представляет собой основной сырьевой материал для получения сложного полиэфира. Большое количество продукта риформинга использу-1 024334 ется в качестве компонента для смешения бензина с высоким октановым числом, тем самым недостаточные сырьевые материалы для сложного полиэфира становятся еще более дефицитными. Высокое энергопотребление: две установки селективного гидрирования, применяемые в рафинировании FCC-бензина,имеют высокую степень потребления энергии. Между тем, устройство для непрерывного рафинирования и ректификационная колонна в рафинировании нафты относятся к устройствам с высокой нормой потребления энергии; чистый автомобильный бензин с высокими стандартами может быть получен во всем ассортименте и в большом масштабе. Чистый автомобильный бензин с высокими стандартами имеет более низкое качество бензина, и способ может быть применен только для получения низкосортных бензиновых продуктов; выбросы загрязнений являются серьезными. Национальный стандарт V (эквивалентный стандарту V Европейского Союза) будет впервые принят в Пекине в 2012 году. Однако китайская сырая нефть главным образом включает бензин каталитического крекинга, тогда как сырая нефть имеет более и более худшее качество. Существующая технология производства национального бензина класса V характеризуется высокой технологической себестоимостью, высоким потреблением энергии и непригодностью к непрерывному массовому производству. Поэтому для разрешения проблем в технологической области срочно требуется технология производства малосернистого бензина с высоким октановым числом при низких капиталовложениях, с низким потреблением энергии и высоким качеством, удовлетворяющая запросам рынка. Сущность изобретения Одна из целей настоящего изобретения состоит в создании установки для получения малосернистого бензина с высоким октановым числом при низких затратах. Вышеуказанная цель изобретения была достигнута в результате следующего технического решения: установка для получения малосернистого бензина с высоким октановым числом при низких затратах отличается тем, что устройство состоит из экстрактора, первой ректификационной колонны, этерификационной установки, установки гидрообессеривания, установки предварительной обработки для риформинга, второй ректификационной колонны, изомеризационной установки, риформинг-установки и стабилизационной установки, в которой верх экстрактора соединен трубопроводом со средней частью первой ректификационной колонны, верх первой ректификационной колонны соединен трубопроводом с этерификационной установкой, этерификационная установка соединена трубопроводом с устройством для подачи метанола; бензиновый продукт собирают из этерификационной установки через трубопровод. Кубовая часть экстрактора соединена трубопроводом с установкой гидрообессеривания, установка гидрообессеривания соединена трубопроводом со стабилизационной установкой, кубовая часть первой ректификационной колонны соединена через трубопровод с установкой предварительной обработки для риформинга, установка предварительной обработки для риформинга соединена со средней частью второй ректификационной колонны, верх второй ректификационной колонны соединен трубопроводом с изомеризационной установкой, и изомеризационная установка соединена трубопроводом со стабилизационной установкой. Кубовая часть второй ректификационной колонны соединена трубопроводом с риформинг-установкой, и кубовая часть риформинг-установки соединена трубопроводом со стабилизационной установкой. Водородсодержащий сухой газ и сжиженный газ соответственно собирают с верха риформинг-установки. Сжиженный газ и стабилизированные бензиновые продукты соответственно собирают из стабилизационной установки. Полученный стабилизированный бензин смешивают с этерифицированным бензином, собранным из этерификационной установки, с получением тем самым малосернистого бензина с высоким октановым числом. Другой целью настоящего изобретения является создание способа получения малосернистого бензина с высоким октановым числом при низких затратах. Вышеуказанная цель изобретения была достигнута с помощью следующего технического решения: способ получения малосернистого бензина с высоким октановым числом при низких затратах с использованием вышеуказанной установки имеет следующие стадии:FCC-бензин направляют по трубопроводу на обработку в экстракционной установке; рафинат собирают с верха экстрактора через трубопровод; подвергнутый экстракции нефтепродукт собирается в кубовой части через трубопровод; рафинат подают в среднюю часть первой ректификационной колонны по трубопроводу; легкий рафинат собирают из верха первой ректификационной колонны через трубопровод; тяжелый рафинат собирают из кубовой части первой ректификационной колонны через трубопровод; легкий рафинат соединен трубопроводом с этерификационной установкой; в этерификационную установку по трубопроводу подают метанол; легкий рафинат подвергают этерификации метанолом в этерификационной установке, с получением тем самым этерифицированного бензина. Подвергнутый экстракции нефтепродукт подвергают гидрообессериванию в установке гидрообессеривания через трубопровод, собирают гидрированный нефтепродукт. Тяжелый рафинат и нафту собирают из кубовой части первой ректификационной колонны, которые подвергают риформингу и предварительной обработке с использованием установки предварительной обработки для риформинга через трубопровод, и продукты фракционируют во второй ректификационной колонне через трубопровод. Легкую нафту собирают с верха второй ректификационной колонны через трубопровод. Подвергнутые риформингу сырьевые материалы собирают из кубовой части второй ректификационной колонны через трубопровод. Легкую нафту подвергают изомеризации в изомеризационной установке через трубопровод, тем самым получая изомеризованный нефтепродукт. Сырьевые материалы для риформинга подвергают риформингу в риформинг-установке с трубопроводом. Водородсодержащий сухой газ и сжиженный газ соответственно собирают с верха риформинг-установки через трубопровод. Продукт риформинга собирают из кубовой части риформинг-установки через трубопровод. Гидрированный нефтепродукт,изомеризованный нефтепродукт и продукт риформинга соответственно направляют по трубопроводу в стабилизационную установку. Собирают соответственно сжиженный газ и стабилизированный бензин. Стабилизированный бензин смешивают с этерифицированным бензином, получая тем самым малосернистый бензин с высоким октановым числом. Предпочтительное техническое решение отличается тем, что температурный интервал кипения фракции на верху второй ректификационной колонны составляет 30-115 С. Температурный интервал кипения фракции в кубовой части колонны составляет 120-195 С. Изобретение дополнительно описано с помощью чертежа и конкретных вариантов осуществления,которые не предполагают ограничения области правовой защиты изобретения. Краткое описание чертежей Фигура представляет технологическую блок-схему варианта осуществления изобретения. Наилучший вариант осуществления изобретения Вариант исполнения. Фигура представляет технологическую блок-схему варианта 1 осуществления изобретения. Температурный интервал кипения составляет 33,3-198,1 С. Содержание серы составляет 1500 млн-1, содержание азота составляет 418 млн-1, содержание ароматических соединений составляет 25% (по объему, v),содержание парафинов составляет 36,1% (по объему), содержание олефинов составляет 38,9%, плотность при температуре 16 С составляет 736,2 кг/м 3, октановое число составляет 90, FCC-бензиновый сырьевой материал подается в экстракционную колонну 1 (с такой конструкцией, как экстракционная колонна в описании изобретения к патенту 200910077505.7) с величиной расхода потока 119,048 т/ч. Температура экстракции в экстракционной колонне 1 составляет 130 С, тогда как давление экстракции составляет 1,3 МПа (манометрических). Рафинат, собранный с верха экстракционной колонны 1, направляют в первую ректификационную колонну 2 (с такой же конструкцией, как дистилляционная колонна в описании изобретения к патенту 200910077505.7) со скоростью 77,381 т/ч. Температура у верха первой ректификационной колонны 2 составляет 96 С, давление составляет 0,2 МПа (манометрических), флегмовое число(относительно продукта) составляет 2,0 (масса/масса), температура у дна колонны составляет 186 С, давление составляет 0,23 МПа (манометрических); основные характеристики легкого рафината, собранного с верха первой ректификационной колонны 2, являются следующими: содержание ароматических соединений составляет 1% (по объему), октановое число составляет 85, плотность составляет 680 кг/м 3, температурный интервал кипения составляет 35-105 С, содержание олефинов составляет 48%(по объему), содержание серы составляет 5 млн-1, содержание азота составляет 2 млн-1, легкий рафинат подают в этерификационную установку 3 со скоростью 46,429 т/ч. Одновременно в этерификационную установку 3 также подают метанол "с" со скоростью 4 т/ч. Легкий рафинат подвергают этерификации метанолом. Температура на впускном патрубке этерификационной установки составляет 55,0 С, давление составляет 2,0 МПа (манометрических), температура на выпускном патрубке составляет 74,7 С, давление составляет 1,8 МПа (манометрических). Основные характеристики полученного этерифицированного бензина являются следующими: содержание ароматических соединений составляет 0,8% (по объему), октановое число составляет 90,5, плотность составляет 705 кг/м 3, температурный интервал кипения составляет 30-125 С, содержание олефинов составляет 28% (по объему), интенсивность цвета составляет ниже 0,5, этерифицированный бензин получают по трубопроводу с объемом 50,429 т/ч. Катализатор этерификации, использованный в этерификационной установке, может представлять собой общеупотребительный катализатор этерификации или предпочтительно катализаторы на основе смол, такие как катализатор на основе смолы D005 и D005-II-типа, производимый фирмой Dandong Mingzhu Specialty ResinCo., Ltd., и катализатор этерификации на основе смолы D006, производимый фирмой Hebei Kairui Chemical Co., Ltd. Основные характеристики подвергнутого экстракции нефтепродукта, собранного из кубовой части экстракционной колонны 1, являются следующими: содержание ароматических соединений составляет 69,5% (по объему), октановое число составляет 99, плотность составляет 820 кг/м 3, температурный интервал кипения составляет 30-201 С, содержание серы составляет 4226 млн-1, экстрагированный нефтепродукт направляют в установку 4 гидрообессеривания со скоростью 41,667 т/ч (установка гидрирования экстрагированного нефтепродукта согласно описанию изобретения к патенту 200910077505.7) для гидрообессеривания. Температура на впускном патрубке установки 4 гидрообессеривания составляет 220 С,входное давление составляет 3,0 МПа (манометрических), отношение "водород-нефтепродукт" составляет 300:1 (норм.м 3/м 3), объемная скорость составляет 3,0 ч-1, катализатор гидрообработки в установке гидрообессеривания может представлять собой общеупотребительный катализатор гидрирования, катализатор в этом варианте исполнения представляет собой катализатор гидрирования GHT-22, физические и химические свойства которого показаны в таблице. Основные характеристики гидрированного нефтепродукта, полученного после гидрообессеривания,являются следующими: октановое число составляет 98,5, плотность составляет 817 кг/м 3, температурный интервал кипения составляет 28-200 С, содержание серы составляет 4 млн-1, гидрированный нефтепродукт собирают в трубопровод с выходным количеством 41,667 т/ч. Основные характеристики тяжелого рафината, собранного из кубовой части первой ректификационной колонны 2, являются следующими: содержание ароматических соединений составляет 3% (по объему), плотность составляет 746 кг/м 3, температурный интервал кипения составляет 110-190 С, содержание олефинов составляет 40% (по объему), содержание серы составляет 72 млн-1, и содержание азота составляет 5 млн-1. Тяжелый рафинат подвергают предварительной обработке в установке 5 предварительной обработки для риформинга со скоростью 30,952 т/ч, тогда как нафту "b" (ее основные характеристики: плотность составляет 715 кг/м 3, температурный интервал кипения составляет 30-180 С, содержание серы составляет 260 млн-1, содержание азота составляет 1 млн-1) также подают в установку 5 с величиной расхода потока 40,477 т/ч для предварительной обработки (обессеривания, денитрификации,дехлорирования и деметаллизации), получая тем самым промежуточный продукт предварительной обработки для риформинга (основные характеристики: плотность составляет 729 кг/м 3, температурный интервал кипения составляет 30-190 С, содержание серы составляет менее 1 млн-1, содержание азота составляет менее 1 млн-1, содержание хлора составляет менее 1 млн-1, содержание мышьяка составляет менее 1 части на миллиард (млрд-1), содержание свинца составляет менее 1 млрд-1, содержание меди составляет менее 1 млрд-1). Давление в установке 5 предварительной обработки для риформинга составляет 2,5 МПа (манометрических), температура составляет 260 С, отношение "водород-нефтепродукт" составляет 200:1 (норм.м 3/м 3), объемная скорость составляет 4,0 ч-1. Катализатор гидрирования, используемый в установке 5 предварительной обработки для риформинга, представляет собой GHT-22, и его физикохимические свойства показаны в таблице. Промежуточный продукт предварительной обработки для риформинга подвергают фракционированию во второй ректификационной колонне 6. Температура у верха второй ректификационной колонны 6 составляет 101 С, давление составляет 0,2 МПа (манометрических), флегмовое число (относительно продукта) составляет 1,0 (масса/масса), температура у дна колонны составляет 188 С, давление составляет 0,23 МПа (манометрических). Из кубовой части второй ректификационной колонны 6 собирают фракцию легкой нафты. Величина расхода потока фракции легкой нафты составляет 25 т/ч. Основные характеристики фракции легкой нафты: октановое число составляет 65, плотность составляет 690 кг/м 3, температурный интервал кипения составляет 30-115 С. Фракцию легкой нафты подвергают изомеризации в изомеризационной установке 7 для получения изомеризованного нефтепродукта. Основные технические характеристики изомеризованного нефтепродукта являются следующими: октановое число составляет 81, плотность составляет 680 кг/м 3, температурный интервал кипения составляет 20-118 С. Эксплуатационные условия изомеризационной установки являются следующими: давление составляет 1,0 МПа (манометрических), температура составляет 200 С, отношение "водород-нефтепродукт" составляет 300:1(норм.м 3/м 3), и объемная скорость составляет 1,0 ч-1. Катализатор изомеризации относится к традицион-4 024334 ному низкотемпературному катализатору на основе благородных металлов, такому как катализатор FI-15 из платины на молекулярных ситах, производимый фирмой China Petroleum Fushun Petroleum No. 3 Factory Catalyst Plant. Сырьевые материалы для риформинга, собранные из кубовой части второй ректификационной колонны 6, подают в риформинг-установку 8. Основные характеристики являются следующими: плотность составляет 731 кг/м 3, температурный интервал кипения составляет 120-195 С, содержание воды составляет менее 5 млн-1; давление в риформинг-установке 8 составляет 1,0 МПа (манометрических), температура составляет 480 С, отношение "водород-нефтепродукт" составляет 1000:1 (норм.м 3/м 3), объемная скорость составляет 2,3 ч-1. Катализатор, применяемый в риформинг-установке 8, представляет собой полурегенерируемый катализатор риформинга Pt-Re/Al2O3 (CB-7), который может быть приобретен на рынке. Продукт риформинга собирают из кубовой части риформинг-установки 8 с выходным количеством 41 т/ч, и основные характеристики являются следующими: содержание ароматических соединений составляет 51%, октановое число составляет 98, плотность составляет 758 кг/м 3, температурный интервал кипения составляет 20-200 С, содержание бензола составляет 0,5% (по объему). С верха риформингустановки 8 собирают водородсодержащий сухой газ "f" (выходное количество: 2,2 т/ч), и сжиженный газ "д" (выходное количество: 3,229 т/ч); гидрированный нефтепродукт, полученный из установки гидрообессеривания, изомеризованный нефтепродукт, полученный из изомеризационной установки, и продукт риформинга, полученный из риформинг-установки, направляют в стабилизационную установку 9. Собирают стабилизированный бензин и сжиженный газ "d". Температура у верха стабилизационной колонны в стабилизационной установке 9 составляет 70 С, давление составляет 1,5 МПа (манометрических), флегмовое число (относительно продукта) составляет 0,2 (масса/масса), температура в кубовой части колонны составляет 200 С, давление составляет 1,54 МПа (манометрических). Выходное количество стабилизированного бензина составляет 104,762 т/ч, и основные характеристики являются следующими: содержание ароматических соединений составляет 46% (по объему), октановое число составляет 94,3, плотность составляет 759 кг/м 3, температурный интервал кипения составляет 31-196 С, содержание серы составляет 2 млн-1, содержание бензола составляет 0,3% (по объему); выходное количество сжиженного газа "d" составляет 2,905 т/ч. Стабилизированный бензин смешивают с этерифицированным бензином для получения конечного продукта, малосернистого бензина с высоким октановым числом. Основные характеристики малосернистого высокооктанового бензина являются следующими: содержание ароматических соединений составляет 31,5% (по объему, v), октановое число составляет 93,1,плотность составляет 741 кг/м 3, температурный интервал кипения составляет 30-194 С, содержание олефинов составляет 9,3 (по объему), содержание серы составляет 3 млн-1, содержание бензола составляет 0,2% (по объему). Экстракционная колонна, ректификационная колонна и установка гидрообессеривания в изобретении соответственно представляют собой экстракционную колонну, дистилляционную колонну и установку гидрирования экстрагированного нефтепродукта, раскрытые в описании изобретения к китайскому патенту "Установка для получения высококачественного бензина гидрированием после очистительного преобразования углеводородных компонентов, и способ для этого", с номером патента 200910077505.7. Риформинг-установка, используемая в изобретении, представлена в следующем патенте: Риформинг-установка для получения ароматических соединений из нафты, публикацияCN201241102; Риформинг-установка для получения ароматических соединений с отделением бензола", публикацияCN201665667; Риформинг-установка для получения ароматических соединений в блоке испарительной дегидратации с выведением побочных продуктов, публикацияCN201459048; Установка риформинга нафты для получения рафината, бензола и смешанных ароматических углеводородов, публикация номер: CN201459036; Установка риформинга нафты для получения рафината и смешанных ароматических углеводородов, публикацияCN201459035; Риформинг-установка для получения ароматических углеводородов, публикацияCN201459034; Риформинг-установка блока испарительной дегидратации с выведением побочных продуктов и отделением бензола, публикацияCN2 01722 339; Риформингустановка для получения ароматических углеводородов с отделением бензола и получением керосина,публикацияCN201517089; Риформинг-установка для получения смешанных ароматических углеводородов, и риформинг-установка для керосина, публикацияCN201459050; Риформинг-установка для получения ароматических углеводородов и керосина, публикацияCN201512504; Риформингустановка для получения бензола, смешанных ароматических углеводородов и керосина, публикацияCN201459049; Усовершенствованная риформинг-установка для получения ароматических углеводородов из нафты, публикацияCN201459047; Риформинг-система для получения ароматических углеводородов из нафты с побочной ректификационной колонной, публикацияCN201459046; Риформингсистема для получения ароматических углеводородов, публикацияCN201459045; Риформинг-система для получения ароматических углеводородов из нафты с системой извлечения растворителя, публикацияCN201459044; Система риформинга нафты, публикацияCN201665668; Риформинг-система для получения ароматических углеводородов с побочной ректификационной системой и системой извлече-5 024334 ния, публикацияCN201459043; Система для получения ароматических углеводородов риформингом нафты, публикацияCN201459042; Система риформинга нафты для получения бензина с высоким октановым числом и получения ароматических углеводородов, публикацияCN201459041; Риформингсистема с системой испарительной дегидратации, публикацияCN201459038; Риформинг-система,публикацияCN201459040; Риформинг-система с системой испарительной дегидратации, публикацияCN201459039; Производственная риформинг-система для получения бензина с высоким октановым числом при производств керосина, публикацияCN201459037; Риформинг-система для получения бензина с высоким октановым числом, публикацияCN201459053; Система риформинга керосина, публикацияCN201665669; Риформинг-система для получения бензина с высоким октановым числом, с системой испарительной дегидратации, публикацияCN201459052; Риформинг-система для получения бензина с высоким октановым числом, с системой испарительной дегидратации, публикацияCN201459051. Стабилизационная установка в изобретении представляет собой традиционную установку, которая состоит из колонны, воздухоохладителя, водяного охладителя, флегмового резервуара, флегмового насоса, кубового насоса колонны и т.д. Установка предварительной обработки для риформинга, этерификационная установка и изомеризационная установка в изобретении относятся к общеупотребительным установкам в этой области технологии. Метод измерения, примененный в изобретении, является следующим. 1. Температурный интервал кипения: GB/T6536-1997, метод измерения дистилляции нефтепродуктов. 2. Содержание серы: метод измерения общего содержания серы согласно SH/T0689-2000 в легких углеводородах, моторном топливе и прочих нефтепродуктах (метод УФ-флуоресценции). 3. Содержание олефинов: GB/T11132-2002, метод измерения углеводородов в жидких нефтепродуктах (метод флуоресцентной индикаторной адсорбции). 4. Содержание ароматических соединений: GB/T11132-2002, метод измерения углеводородов в жидких нефтепродуктах (метод флуоресцентной индикаторной адсорбции). 5. Октановое число: GB/T5487, метод измерения октанового числа бензинов (метод исследования). 6. Плотность: GB/T1884-2000, лабораторный метод измерения плотности сырой нефти и жидких нефтепродуктов (денситометрический метод). 7. Содержание азота: SH/T0704-2001, метод измерения содержания азота в нефти и нефтепродуктах(хемилюминесцентный метод). 8. Содержание парафинов: SH/T0714-2002, метод измерения мономерного углеводородного состава в нафте (метод капиллярной газовой хроматографии). 9. Содержание бензола: SH/T 0713-2002, метод измерения содержания бензола и толуола в моторном бензине и авиационном бензине (метод газовой хроматографии). 10. Содержание воды: GB/T11133-2004, метод измерения содержания воды в жидком нефтепродукте (метод Карла Фишера). Промышленная применимость Серой из сырьевого FCC-бензинового материала обогащается экстрагированный нефтепродукт при введении экстрактора в изобретение (система получения высококачественного бензина гидрированием после очистительного преобразования углеводородных компонентов, заявка 200910077505.7), тем самым уменьшая габариты установки гидрообессеривания и сокращая капиталовложения на оборудование и масштаб гидрирования. Масштаб риформинг-установки увеличивается для обработки тяжелого рафината, полученного из кубовой части первой ректификационной колонны в установке предварительной обработки для риформинга. Прекурсор, который может образовывать бензол в процессе риформинга,поступает в изомеризационную установку для образования изомеризованного нефтепродукта, тем самым сокращая формирование бензола, и температурный интервал кипения соответствует стандартам на бензин. Экономятся экстрактор бензола и соответствующая установка для фракционирования, тем самым значительно сокращая капитальные затраты и потребление энергии и повышая выход бензина. Капиталовложения на риформинг-установку снижаются, тогда как выход жидкого продукта возрастает благодаря введению риформинг-установки. Одновременно стабилизационные установки (системы), соответственно соединенные с установкой гидрообессеривания, изомеризационной установкой и риформингустановкой, объединены в одну стабилизационную установку, тем самым уменьшая число стабилизационных установок и сокращая капитальные затраты, а также расход энергии. Содержание серы во всех бензиновых продуктах снижается до 10 млн-1 выбором установки и способа. Между тем, улучшается октановое число, снижается содержание олефинов, которые согласуются со стандартом Евро-5. Установка и способ имеют очевидные преимущества в отношении капиталовложений, масштаба гидрирования, чистоты продукта, качества и т.д. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для получения малосернистого бензина с высоким октановым числом при низких затратах, состоящая из экстрактора (1), первой ректификационной колонны (2), этерификационной установки (3), установки гидрообессеривания (4), установки предварительной обработки для риформинга (5),второй ректификационной колонны (6), изомеризационной установки (7), риформинг-установки (8) и стабилизационной установки (9), причем верх экстрактора (1) соединен трубопроводом со средней частью первой ректификационной колонны (2), верх первой ректификационной колонны (2) соединен трубопроводом с этерификационной установкой (3), этерификационная установка (3) соединена трубопроводом с устройством для подачи метанола; причем установка выполнена с возможностью отбора бензинового продукта из этерификационной установки (3) через трубопровод; кубовая часть экстрактора (1) соединена трубопроводом с установкой гидрообессеривания (4), которая соединена трубопроводом со стабилизационной установкой (9), кубовая часть первой ректификационной колонны соединена через трубопровод с установкой предварительной обработки для риформинга (5), установка предварительной обработки для риформинга (5) соединена трубопроводом со средней частью второй ректификационной колонны, верх второй ректификационной колонны (6) соединен трубопроводом с изомеризационной установкой (7), и изомеризационная установка (7) соединена трубопроводом со стабилизационной установкой (9); кубовая часть второй ректификационной колонны (6) соединена трубопроводом с риформинг-установкой (8), и кубовая часть риформинг-установки (8) соединена трубопроводом со стабилизационной установкой (9); причем установка выполнена с возможностью отбора водородсодержащего сухого газа и сжиженного газа соответственно с верха риформинг-установки (8) и отбора сжиженного газа и стабилизированного бензинового продукта соответственно из стабилизационной установки, а также с возможностью получения малосернистого высокооктанового бензина посредством смешения полученного стабилизированного бензина с этерифицированным бензином, отобранным из этерификационной установки. 2. Способ получения малосернистого бензина с высоким октановым числом при низких затратах с использованием установки по п.1, включающий следующие стадии: бензин флюид-каталитического крекинга направляют на обработку в экстрактор (1) по трубопроводу; рафинат отбирают с верха экстрактора(1) через трубопровод; подвергнутый экстракции нефтепродукт отбирают из кубовой части экстрактора(1) через трубопровод, рафинат подают в среднюю часть первой ректификационной колонны (2) по трубопроводу; легкий рафинат отбирают из верха первой ректификационной колонны (2) через трубопровод; тяжелый рафинат отбирают из кубовой части первой ректификационной колонны (2) через трубопровод; легкий рафинат подают через трубопровод в этерификационную установку (3); также в этерификационную установку (3) по трубопроводу подают метанол; легкий рафинат подвергают этерификации метанолом в этерификационной установке (3) с получением тем самым этерифицированного бензина; подвергнутый экстракции нефтепродукт подают через трубопровод и подвергают в установке для гидрообессеривания (4) гидрообессериванию, отбирают гидрированный нефтепродукт из установки для гидрообессеривания (4); тяжелый рафинат, отобранный из кубовой части первой ректификационной колонны (2), подвергают предварительной обработке с использованием установки предварительной обработки для риформинга (5), продукты, полученные на указанной установке (5), фракционируют во второй ректификационной колонне (6); легкую нафту отбирают с верха второй ректификационной колонны (6) через трубопровод; подготовленный к риформингу нефтепродукт отбирают из кубовой части второй ректификационной колонны (6) через трубопровод; легкую нафту подают через трубопровод в изомеризационную установку (7), тем самым получая изомеризованный нефтепродукт; подготовленный к риформингу нефтепродукт подвергают риформингу в риформинг-установке (8) с трубопроводом; водородсодержащий сухой газ и сжиженный газ соответственно отбирают с верха риформинг-установки (8) через трубопровод; продукт риформинга отбирают из кубовой части риформинг-установки (8) через трубопровод; гидрированный нефтепродукт, изомеризованный нефтепродукт и продукт риформинга соответственно направляют по трубопроводу в стабилизационную установку (9); из которой отбирают соответственно сжиженный газ и стабилизированный бензин; стабилизированный бензин смешивают с этерифицированным бензином, получая тем самым малосернистый бензин с высоким октановым числом. 3. Способ по п.2 отличается тем, что температурный интервал кипения фракции, отобранной с верха второй ректификационной колонны (6), составляет 30-115 С, температурный интервал кипения фракции, отобранной из кубовой части этой колонны, составляет 120-195 С.

МПК / Метки

МПК: C10G 69/08

Метки: получения, высокооктанового, бензина, экономичного, установка, способ, малосернистого

Код ссылки

<a href="https://eas.patents.su/9-24334-sposob-i-ustanovka-dlya-ekonomichnogo-polucheniya-malosernistogo-vysokooktanovogo-benzina.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для экономичного получения малосернистого высокооктанового бензина</a>

Предыдущий патент: Скважинный фильтр

Следующий патент: Углеродный восстановитель и способ его получения

Случайный патент: Ручной аэрозольный распылитель