Цеолит ers-10 и способ его получения

Номер патента: 242

Опубликовано: 25.02.1999

Авторы: Беллусси Джузеппе, Миллини Роберто, Карлуччо Лучиано

Формула / Реферат

1. Пористый кристаллический материал, называемый цеолитом ERS-10, имеющий в кальцинированной и безводной форме молярный состав оксидов, соответствующий общей формуле (I)

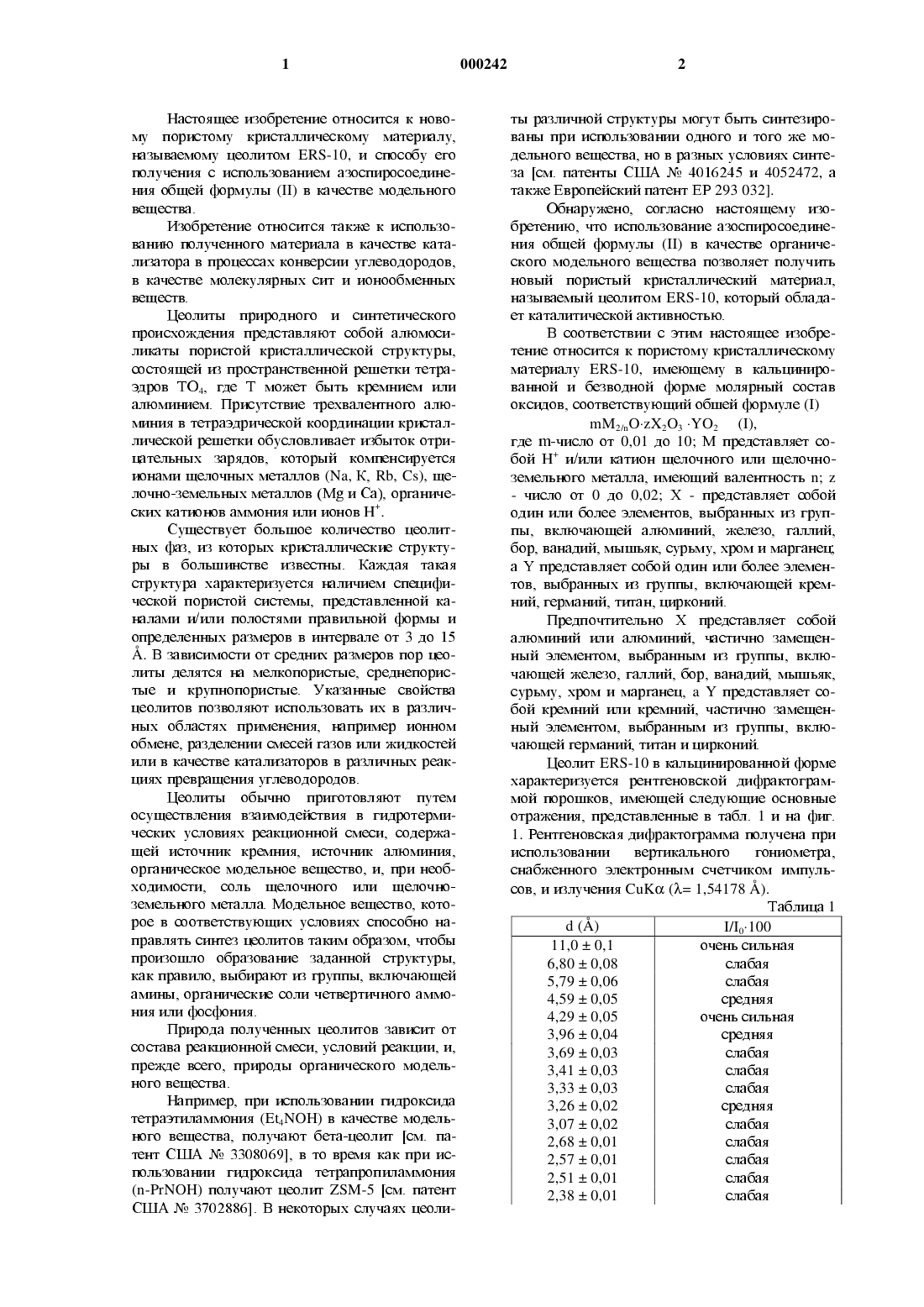

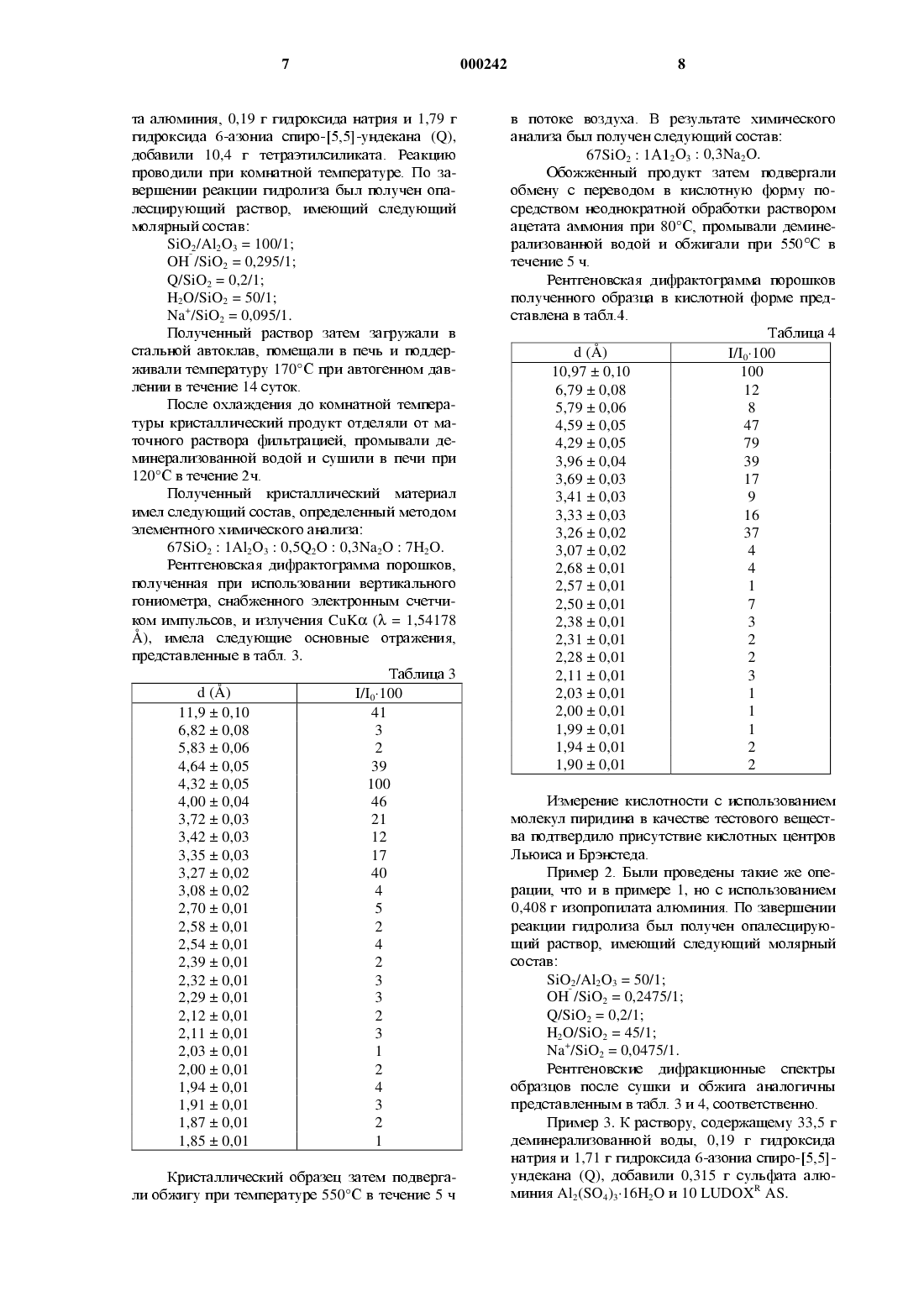

mM2/nO-zX203-Y02 (I), где m - число от 0,01 до 10, М представляет собой Н+ и/или катион щелочного или щелочноземельного металла, имеющий валентность n, z число от 0 до 0,02, X - представляет собой один или более элементов, выбранных из группы, включающей алюминий, железо, галлий, бор, ванадий, мышьяк, сурьму, хром и марганец, a Y представляет собой один или более элементов, выбранных из группы, включающей кремний, германий, титан, цирконий, отличающийся тем, что материал имеет рентгеновскую дифракто-грамму порошков, представленную в табл. 1.

2. Пористый кристаллический материал по п. 1, отличающийся тем, что М выбран из группы, включающей натрий, калий, водород или их смеси.

3. Пористый кристаллический материал по п. 1, отличающийся тем, что X представляет собой алюминий или алюминий, частично замещенный элементом, выбранным из группы, включающей железо, галлий, бор, ванадий, мышьяк, сурьму, хром и марганец.

4. Пористый кристаллический материал по п. 1, отличающийся тем, что Y представляет собой кремний или кремний, частично замещенный элементом, выбранным из группы, включающей германий, титан и цирконий.

5. Способ приготовления пористого кристаллического материала ERS-10 по п. 1, включающий

а) приготовление водного раствора, при необходимости содержащего, по меньшей мере, одно соединение, способное гидролизоваться до Х203, по меньшей мере, одно соединение, способное гидролизоваться до Y02, источник катионов щелочного или щелочно-земельного металла и органическое модельное вещество (Q), отличающийся тем, что модельное вещество представляет собой азоспиросоединение общей формулы (II)

***

где ***, одинаковые или различные числа от 3 до 6, X -анион, выбранный из группы, включающей ОН", хлорид, бромид, фторид или ио-дид-ион, при этом количество реагентов соответствует следующим молярным соотношениям:

Y02/X203 составляет от 50/1 до °°; ОН /Y02 составляет от 0,15/1 до 0,7/1; Q/Y02 составляет от 0,1/1 до 0,5/1; H20/Y02 составляет от 20/1 до 60/1; M7Y02 составляет от 0,05/1 до 0,20/1,

б) поддержание полученного раствора при условиях, достаточных для образования твердого кристаллического материала,

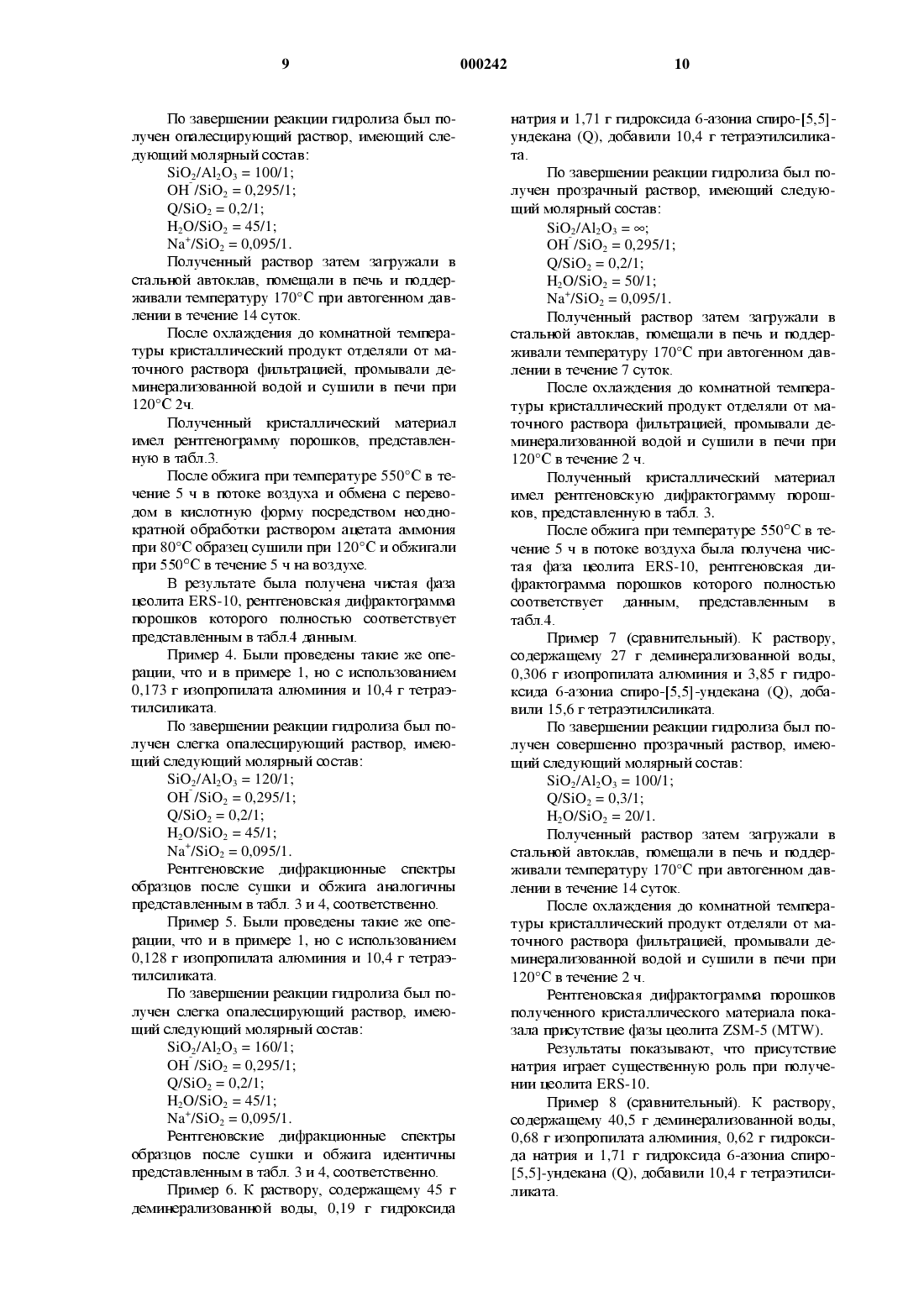

в) сушку твердого кристаллического материала, который в безводной форме имеет молярный состав оксидов, соответствующий общей формуле (III)

yQ20-mM2/nO-zX203-Y02 (III),

где у - число от ОД до 1, Q - органическое модельное вещество общей формулы (II), М представляет собой катион щелочного или щелочноземельного металла, m, n, z, X - такие же, как указано выше,

г) обжиг полученного кристаллического материала формулы (III),

д) проведение, по меньшей мере, частичного замещения катиона М водородом Н с получением цеолита формулы (I) в кислотной форме.

6. Способ по п. 5, отличающийся тем, что на стадии (а) соединение, способное к гидролизу до Х20з, выбирают из группы, включающей изопропилат алюминия, сульфат алюминия, NaA102.

7. Способ по п.6, отличающийся тем, что соединение алюминия выбирают из группы, включающей изопропилат алюминия и сульфат алюминия.

8. Способ по п. 5, отличающийся тем, что на стадии (а) соединение, способное к гидролизу до Y02, представляет собой соединение кремния, выбранное из группы, включающей тетраэтилсиликат, коллоидный оксид кремния, силикат натрия, пирофорный кремний.

9. Способ по п.8, отличающийся тем, что соединение кремния выбирают из группы, включающей тетраэтилсиликат и коллоидный оксид кремния.

10. Способ по п.5, отличающийся тем, что в качестве источника катионов используют гид-роксид натрия или калия.

11. Способ по п.5, отличающийся тем, что в качестве органического модельного вещества (Q) используют вещество формулы (II), где п и п' являются одинаковыми и равны 5, а X представляет собой ОН .

12. Способ по п.5, отличающийся тем, что количества компонентов в растворе соответствует следующим молярным соотношениям:

Si02/X203 составляет от 80/1 до °°; OH/Si02 составляет от 0,2/1 до 0,45/1; Q/Si02 составляет от 0,2/1 до 0,3/1; H20/Si02 составляет от 40/1 до 50/1; M7Si02 составляет от 0,09/1 до 0,15/1.

13. Способ по п.5, отличающийся тем, что при проведении стадии (б) реакцию осуществляют при температуре от 150 до 180°С в течение от 3 до 28 суток.

14. Способ по п. 13, отличающийся тем, что реакцию осуществляют при температуре 170°С в течение от 7 до 14 суток.

15. Способ по п.5, отличающийся тем, что сушку проводят при температуре до 170°С.

16. Способ по п. 15, отличающийся тем, что сушку проводят при температуре от 90 до 120°С.

17. Способ по п.5, отличающийся тем, что обжиг проводят при температуре от 500 до 700°С в течение от 4 до 20 ч.

18. Способ по п. 17, отличающийся тем, что обжиг проводят при температуре от 550 до 650°С в течение от 6 до 15 ч.

19. Способ по п.5, отличающийся тем, что на стадии (д) замещение проводят путем ионного обмена с использованием минеральной кислоты, например хлористоводородной кислоты, или соли аммония, например ацетата аммония.

20. Вещество для получения цеолита, которое в безводной форме имеет молярный состав оксидов, соответствующий общей формуле (III)

yQ20-mM2/nO-zX203-Y02 (III), где у - число от 0,1 до 1, Q - органическое модельное вещество общей формулы (II):

***

(и)

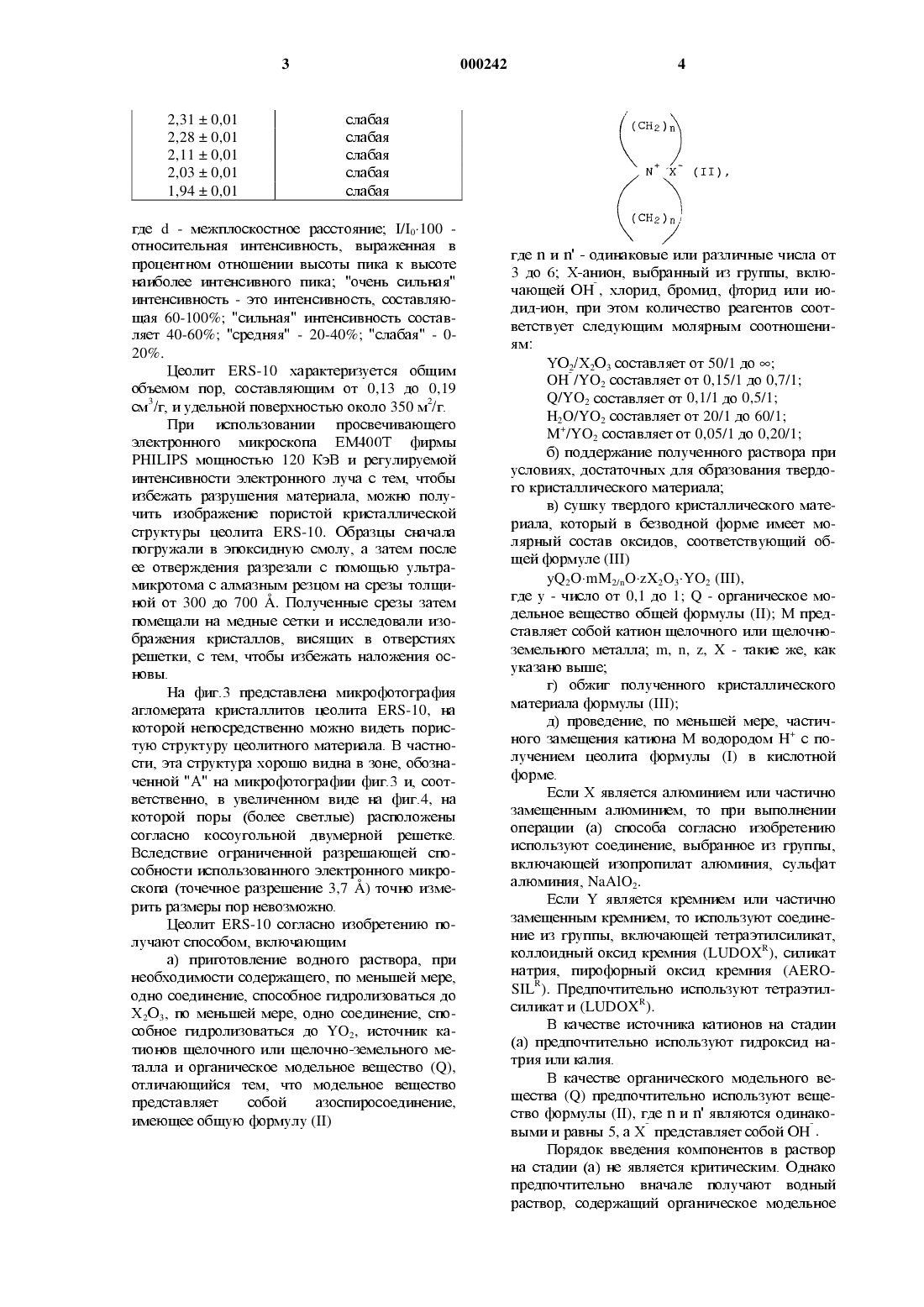

где ***- одинаковые или различные числа от 3 до 6, X -анион, выбранный из группы, включающей ОН , хлорид, бромид, фторид или ио-дид-ион, М представляет собой катион щелочного или щелочно-земельного металла, имеющий валентность n, z - число от 0 до 0,02, X -представляет собой один или более элементов, выбранных из группы, включающей алюминий, железо, галлий, бор, ванадий, мышьяк, сурьму, хром и марганец, a Y представляет собой один или более элементов, выбранных из группы, включающей кремний, германий, титан, цирконий, отличающееся тем, что вещество имеет рентгеновскую дифрактограмму порошков, представленную в табл.2.

21. Применение пористого кристаллического материала ERS-10 по пп. 1-19 в качестве молекулярного сита, ионообменного вещества и в каталитическом процессе конверсии углеводородов.

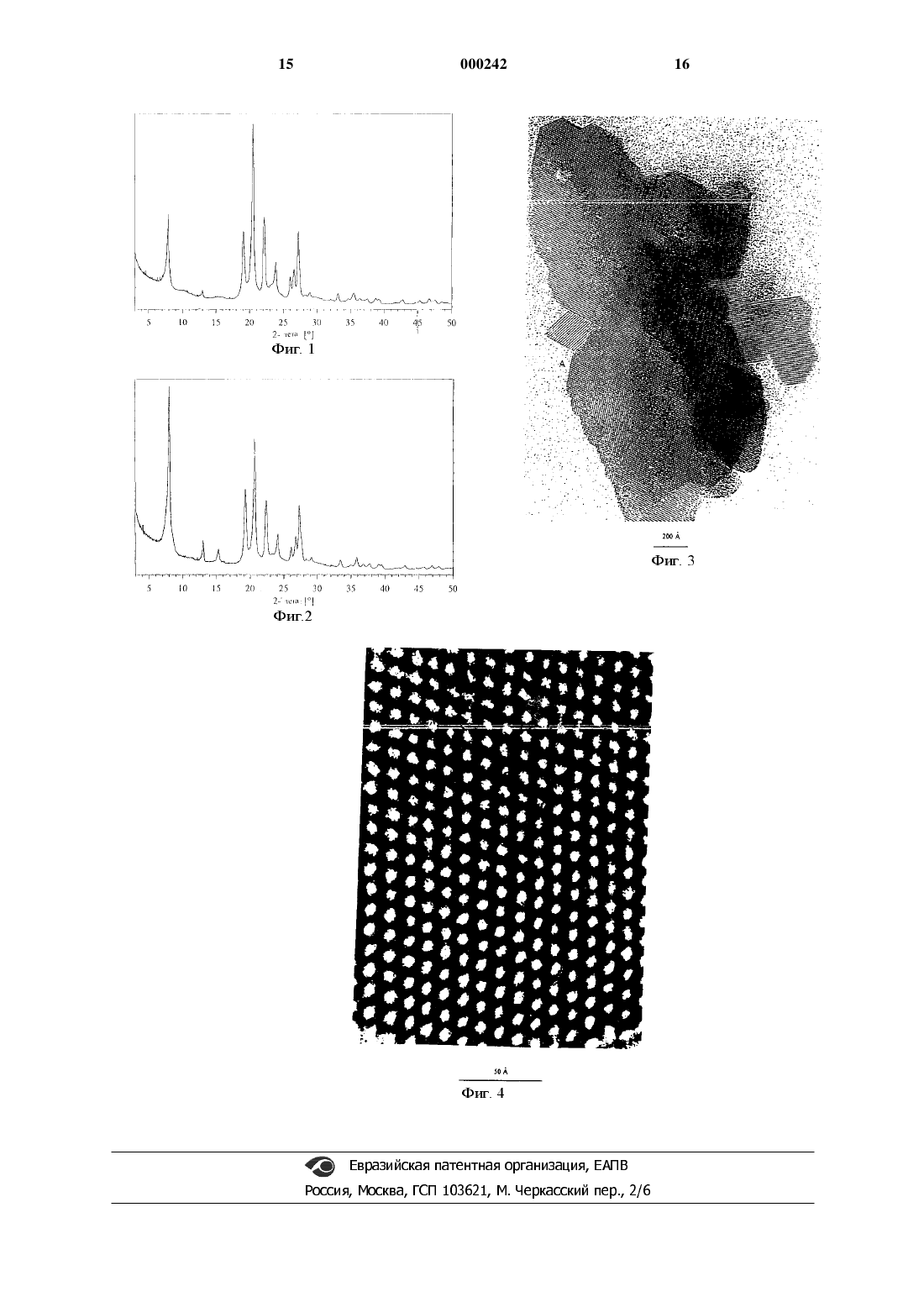

Текст

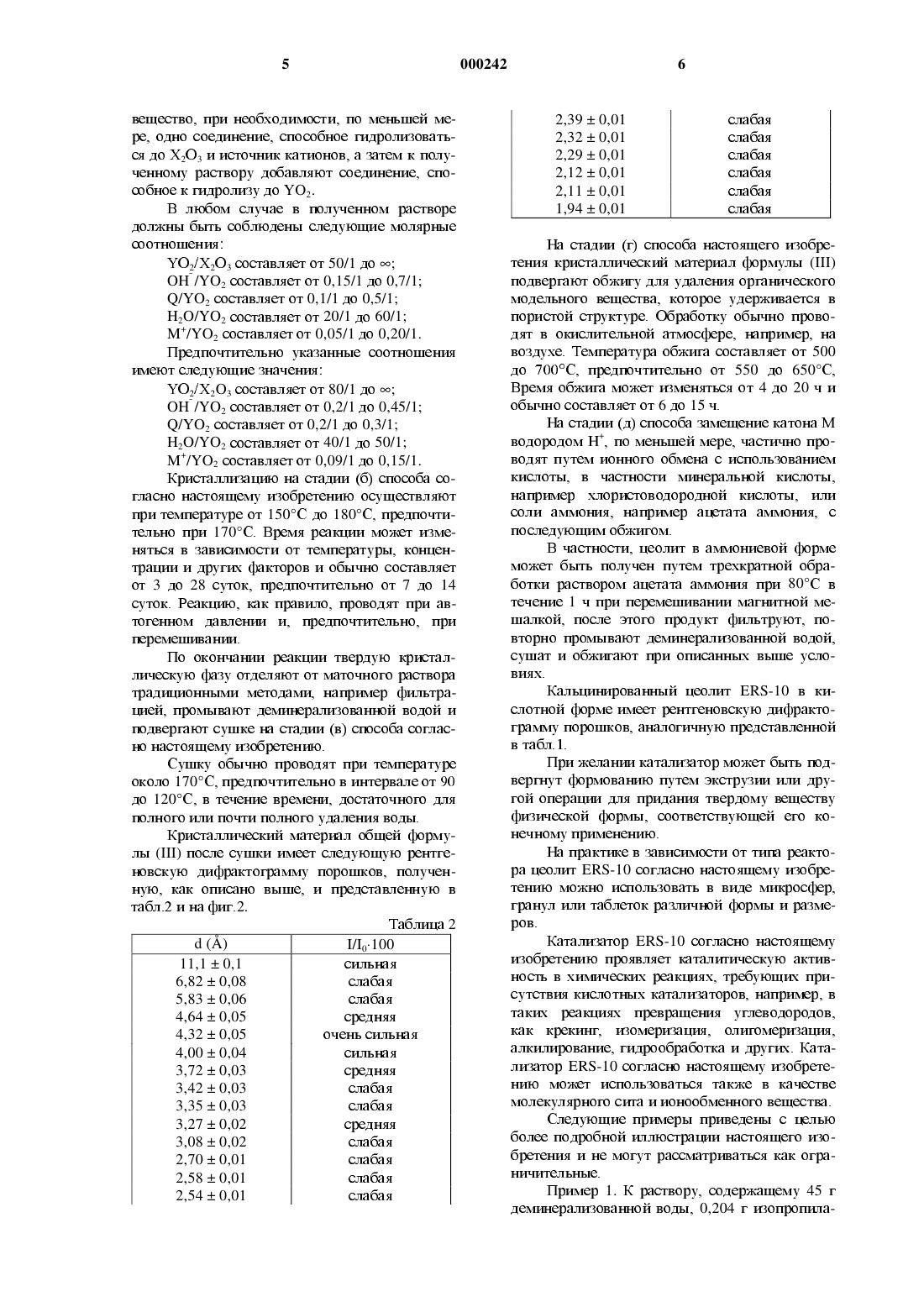

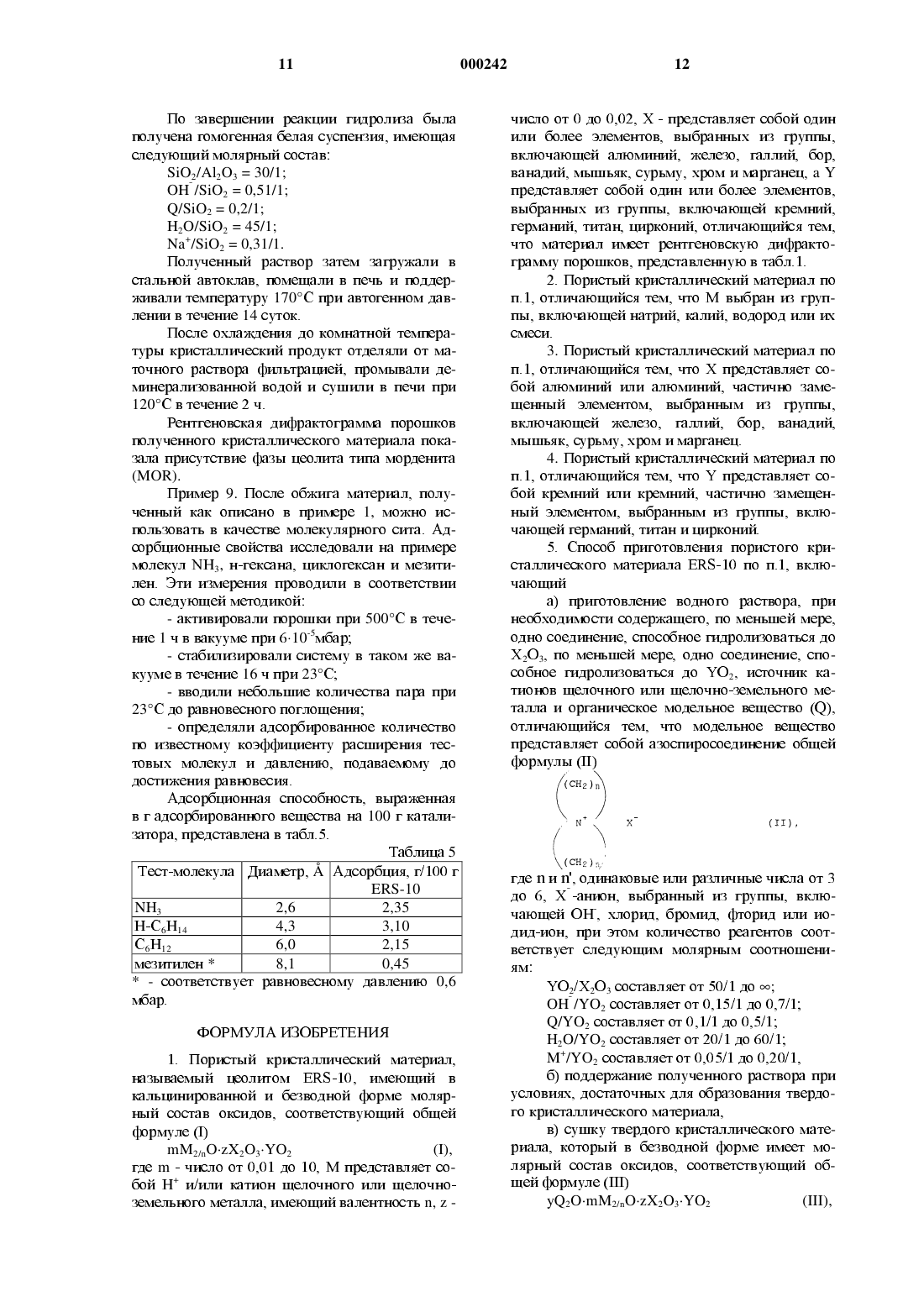

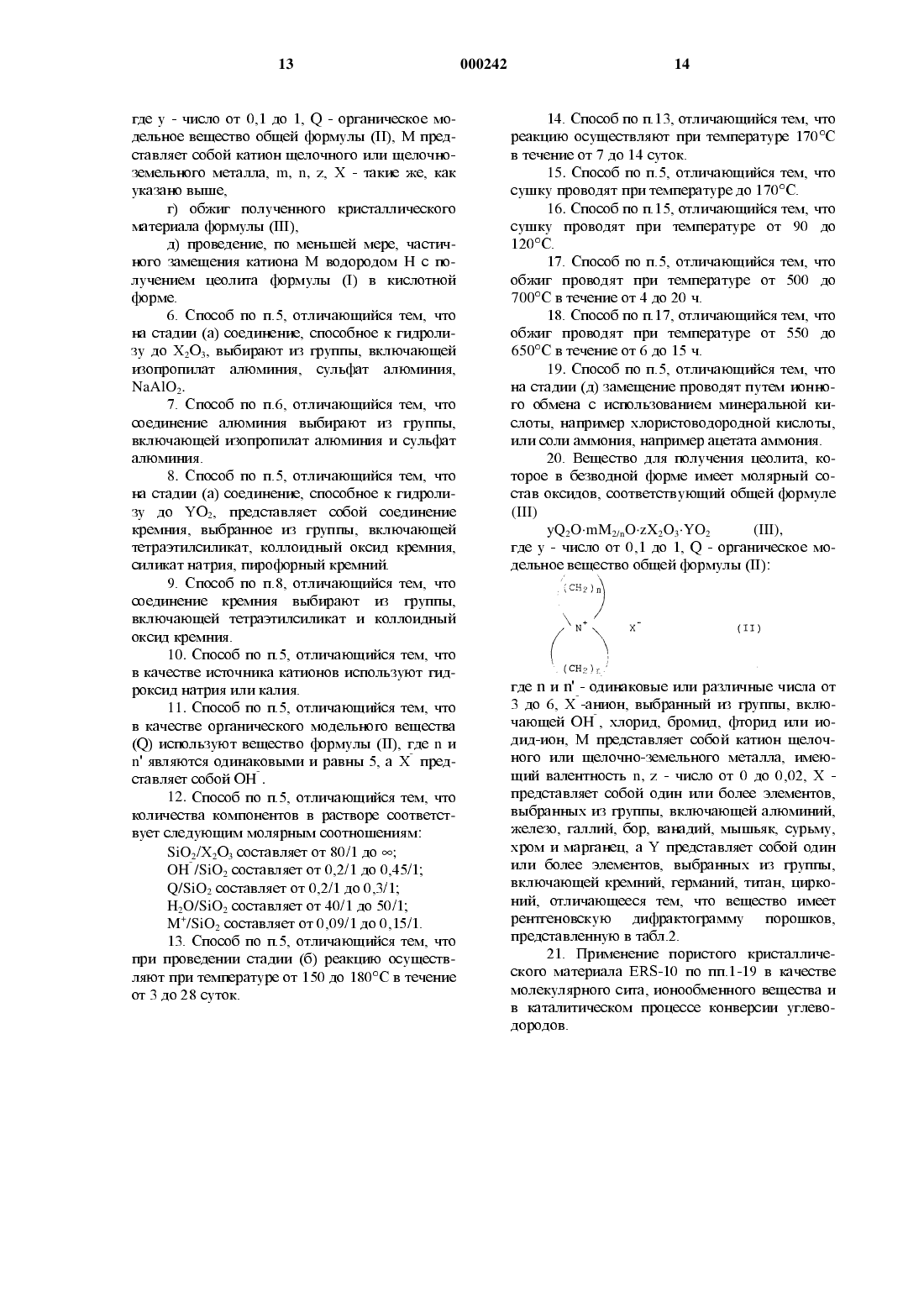

Настоящее изобретение относится к новому пористому кристаллическому материалу,называемому цеолитом ЕК 5-10, и способу его получения с использованием азоспиросоединения общей формулы (П) в качестве модельного вещества.Изобретение относится также к использованию полученного материала в качестве катализатора в процессах конверсии углеводородов,в качестве молекулярных сит и ионообменных веществ.Цеолиты природного и синтетического происхождения представляют собой алюмосиликаты пористой кристаллической структуры,состоящей из пространственной решетки тетраэдров ТО 4, где Т может быть кремнием или алюминием. Присутствие трехвалентного алюминия в тетраэдрической координации кристаллической решетки обусловливает избыток отрицательных зарядов, который компенсируется ионами щелочных металлов (На, К, КЬ, Св), щелочно-земельных металлов (М; и Са), органичеСКИХ катионов ЗММОНИЯ ИЛИ ИОНОВ Н+.Существует большое количество цеолитных фаз, из которых кристаллические структурЬ 1 в большинстве известны. Каждая такая структура характеризуется наличием специфической пористой системы, представленной каналами и/или полостями правильной формы и определенных размеров в интервале от 3 до 15 А. В зависимости от средних размеров пор цеолиты делятся на мелкопористые, среднепористые и крупнопористые. Указанные свойства цеолитов позволяют использовать их в различных областях применения, например ионном обмене, разделении смесей газов или жидкостей или в качестве катализаторов в различных реакциях превращения углеводородов.Цеолиты обычно приготовляют путем осуществления взаимодействия в гидротермических условиях реакционной смеси, содержащей ИСТОЧНИК КрСМНИЯ, ИСТОЧНИК ЗШОМИНИЯ,органическое модельное вещество, и, при необходимости, соль щелочного или щелочноземельного металла. Модельное вещество, которое в соответствующих условиях способно направлять синтез цеолитов таким образом, чтобы произошло образование заданной структуры,как правило, выбирают из группы, включающей ЗМИНЫ, органические СОЛИ ЧСТВСрТИЧНОГО ЗММОния или фосфония.Природа полученных цеолитов зависит от состава реакционной смеси, условий реакции, и,прежде всего, природы органического модельного вещества.Например, при использовании гидроксида тетраэтиламмония (ЕцМОН) в качестве модельного вещества, получают бета-цеолит [см. патент США Мг 3308069], в то время как при использовании гидроксида тетрапропиламмония(п-РгМОН) получают цеолит 2 М-5 [см. патент США Мг 3702886]. В некоторых случаях цеоли 000242ты различной структуры могут быть синтезированы при использовании одного и того же модельного вещества, но в разных условиях синтеза [см. патенты США Мг 4016245 и 4052472, а также Европейский патент ЕР 293 032].Обнаружено, согласно настоящему изобретению, что использование азоспиросоединения общей формулы (11) в качестве органического модельного вещества позволяет получить новый пористый кристаллический материал,называемый цеолитом ЕК-10, который обладает каталитической активностью.В соответствии с этим настоящее изобретение относится к пористому кристаллическому материалу ЕК-10, имеющему в кальцинированной и безводной форме молярный состав оксидов, соответствующий обшей формуле (1)ШМ 2,О 2 Х 2 О 3 УО 2 (1), где ш-число от 0,01 до 10; М представляет собой ЪГ и/или катион щелочного или щелочноземельного металла, имеющий валентность п; 2- число от 0 до 0,02; Х - представляет собой один или более элементов, выбранных из группы, включающей алюмрший, железо, галлий,бор, ванадий, мышьяк, сурьму, хром и марганец; а У представляет собой один или более элементов, выбранных из группы, включающей Кремъшй, германий, титан, цирконий.Предпочтительно Х представляет собой алюминий или алюминий, частично замещенный элементом, выбранным из группы, включающей железо, галлий, бор, ванадий, мышьяк,сурьму, хром и марганец, а У представляет собой кремний или кремний, частично замещенный элементом, выбранным из группы, включающей германий, титан и цирконийЦеолит ЕК-10 в кальцинированной форме характеризуется рентгеновской дифрактограммой порошков, имеющей следующие основные отражения, представленные в табл. 1 и на фиг. 1. Рентгеновская дифрактотрамма получена при использовании вертикального гониометра,снабженного электронным счетчиком импуль сов, и излучения СиКос (ж: 1,54178 А).где а - Межплоскостное расстояние; 1/10100 ОТНОСИТСЛЬНЗЯ ИНГСНСИВНОСТЬ, ВЬШЗЖСННЗЯ В процентном ОТНОШСНИИ ВЫСОТЫ пика К ВЫСОТС наиболее интенсивного пика; "очень сильная" интенсивность - это интенсивность, составляющая 60-100%; "сильная" интенсивность составляет 40-60%; "средняя" - 20-40%; "слабая" - 020%.Цеолит ЕКЗ-1 О характеризуется общим объемом пор, составляющим от 0,13 до 0,19 смз/г, и удельной поверхностью около 350 м 2/г.При использовании просвечивающего электронного микроскопа ЕМ 400 Т фирмы РНПДРЗ мощностью 120 КэВ и регулируемой интенсивности электронного луча с тем, чтобы избежать разрушения материала, можно получить изображение пористой кристаллической структуры цеолита ЕК 5-1 О. Образцы сначала погружали в эпоксидную смолу, а затем после ее отверждения разрезали с помощью ультрамикротома с алмазным резцом на срезы толщиной от 300 до 700 А Полученные срезы затем помещали на медные сетки и исследовали изображения кристаллов, висящих в отверстиях решетки, с тем, чтобы избежать наложения осНОВЫ.На фиг.3 представлена микрофотография агломерата кристаллитов цеолита ЕК 5-10, на которой непосредственно можно видеть пористую структуру цеолитного материала. В частности, эта структура хорошо видна в зоне, обозначенной "А" на микрофотографии фиг.3 и, соответственно, в увеличенном виде на фиг.4, на которой поры (более светлые) расположены согласно косоугольной двумерной решетке. Вследствие ограниченной разрешающей способности использованного электронного микроскопа (точечное разрешение 3,7 А) точно измерить размеры пор невозможно.Цеолит ЕК 5-1 О согласно изобретению получают способом, включающима) приготовление водного раствора, при необходимости содержащего, по меньшей мере,одно соединение, способное гидролизоваться до Х 2 О 3, по меньшей мере, одно соединение, способное гидролизоваться до УО 2, источник катионов щелочного или щелочно-земельного металла и органическое модельное вещество (О),отличающийся тем, что модельное вещество представляет собой азоспиросоединение,имеющее общую формулу (П)где п и п - одинаковые или различные числа от 3 до 6; Х-анион, выбранный из гругшы, включающей ОН, хлорид, бромид, фторид или иодид-ион, при этом количество реагентов соответствует следующим молярным соотношениЯМ:б) поддержание полученного раствора при условиях, достаточных для образования твердого кристаллического материала;в) сушку твердого кристаллического материала, который в безводной форме имеет молярный состав оксидов, соответствующий общей формуле (111)УО 2 О'П 1 М 2/НО'ЪХ 2 О 3'УО 2 где у - число от 0,1 до 1; О - органическое модельное вещество общей формулы (П); М представляет собой катион щелочного или щелочноземельного металла; ш, п, 2, Х - такие же, как указано выше;г) обжиг полученного кристаллического материала формулы (111);д) проведение, по меньшей мере, частичного замещения катиона М водородом Н с получением цеолита формулы (1) в кислотной форме.Если Х является алюминием или частично ЗЗМСЩСННЪ 1 М ЗШОМИНИСМ, ТО при ВЫПОЛНСНИИ операции (а) способа согласно изобретению используют соединение, выбранное из группы,включающей изопропилат алюминия, сульфат алюминия, МаА 1 О 2.Если У является кремнием или частично замещенным кремнием, то используют соединение из гругшы, включающей тетраэтилсиликат,коллоидный оксид кремния (ЦЛЭОХК), силикат натрия, пирофорный оксид кремния (АЕКО 113). Предпочтительно используют тетраэтилсиликат и (швохк).В КЗЧССТВС ИСТОЧНИКЗ КЗТИОНОВ на СТЗДИИ(а) предпочтительно используют гидроксид натрия или калия.В качестве органического модельного вещества (О) предпочтительно используют вещество формулы (П), где п и п являются одинаковыми и равны 5, а Х представляет собой ОН.Порядок введения компонентов в раствор на стадии (а) не является критическипи. Однако предпочтительно вначале получают водный раствор, содержащий органическое модельноевещество, при необходимости, по меньшей мере, одно соединение, способное гидролизоваться до Х 2 О 3 и источник катионов, а затем к полученному раствору добавляют соединение, способное к гидролизу до УО 2.В любом случае в полученном растворе должны быть соблюдены следующие молярнЬ 1 е соотношения:Предпочтительно указанные соотношения имеют следующие значения:Кристаллизацию на стадии (б) способа согласно настоящему изобретению осуществляют при температуре от 150 С до 180 С, предпочтительно при 170 С. Время реакции может измеНЯТЬСЯ В ЗШЗИСИМОСТИ ОТ температуры, КОНЦСНтрации и других факторов и обычно составляет от 3 до 28 суток, предпочтительно от 7 до 14 суток. Реакцию, как правило, проводят при авТОГСЪШОМ ДЗВЛСНИИ И, ПрСДПОЧТИТСЛЬНО, ПрИ перемешивают.По окончании реакции твердую кристаллическую фазу отделяют от маточного раствора традиционными методами, например фильтрацией, промывают деминерализованной водой и подвергают сушке на стадии (в) способа согласно настоящему изобретению.Сушку обычно проводят при температуре около 170 С, предпочтительно в интервале от 90 до 120 С, в течение времени, достаточного для ПОЛНОГО ИЛИ ПОЧТИ ПОЛНОГО УДЗЛСНИЯ ВОДЫ.Кристаллический материал общей формулЬ 1 (Ш) после сушки имеет следующую рентгеновскую дифрактограмму порошков, полученную, как описано выше, и представленную в табл.2 и на фиг.2.На стадии (г) способа настоящего изобретения кристаллический материал формулы (Ш) подвергают обжигу для удаления органического модельного вещества, которое удерживается в пористой структуре. Обработку обычно проводят в окислительной атмосфере, например, на воздухе. Температура обжига составляет от 500 до 700 С, предпочтительно от 550 до 650 С,Время обжига может изменяться от 4 до 20 ч и обычно составляет от 6 до 15 ч.На стадии (д) способа замещение катона М водородом Н, по меньшей мере, частично проводят путем ионного обмена с использованием КИСЛОТЫ, В ЧЗСТНОСТИ минеральной КИСЛОТЫ,например хлористоводородной кислоты, или соли аммония, например ацетата аммония, с последующим обжигом.В частности, цеолит в аммониевой форме может быть получен путем трехкратной обработки раствором ацетата аммония при 80 С в течение 1 ч при перемешиваьши магьштной мешалкой, после этого продукт фильтруют, повторно промывают деминерализованной водой,сушат И обжигают при описанных выше услоВИЯХ.Кальцинированълый цеолит ЕК 5-10 в кислотной форме имеет рентгеновскую дифрактограмму порошков, аналогичную представленной в табл. 1.При желании катализатор может быть подвергнут формованию путем эксгрузии или другой операции для придания твердому веществу физической формы, соответствующей его конечному применению.На практике в зависимости от типа реактора цеолит ЕК 5-10 согласно настоящему изобретению можно использовать в виде микросфер,гранул или таблеток различной формы и размеров.Катализатор ЕК-10 согласно настоящему изобретению проявляет каталитическую активность в химических реакциях, требующих присутствия кислотных катализаторов, например, в таких реакциях превращения углеводородов,как крекинг, изомеризация, олигомеризация,алкилирование, гидрообработка и других. Катализатор ЕКЗ-Ю согласно настоящему изобретеШПО МОЖСТ ИСПОЛЬЗОВЗТЬСЯ ТЗКЖС В КЗЧССТВС молекулярного сита и ионообменного вещества.Следующие примеры приведены с целью более подробной иллюстрации настоящего изобретения и не могут рассматриваться как ограНИЧИТСЛЬНЫС.Пример 1. К раствору, содержащему 45 г деминерализованной воды, 0,204 г изопропила та алюминия, 0,19 г гидроксида натрия и 1,79 г гидроксида 6-азониа спиро-[5,5]-УНдекана (О),добавили 10,4 г тетраэтилсиликата. Реакцию проводили при комнатной температуре. По завершении реакции гидролиза был получен опалесцирующий раствор, шиеющий следующий молярный состав:Полученный раствор затем загружали в стальнои автоклав, помещали в печь и поддерживали температуру 170 С при автогенном давлении в течение 14 суток.После охлаждения до комнатной температуры кристаллический продукт отделяли от маточного раствора фильтрацией, промывали деминерализованной водой и сушили в печи при 120 С в течение 2 ч.Полученный кристаллический материал имел следующий состав, определенный методом элементного химического анализа:Рентгеновская дифрактограмма порошков,ПОЛУЧСННЗЯ при ИСПОЛЬЗОВЗНРШ вертикального гониометра, снабженного электронным счетчиком импульсов, и излучения СиКос (Ж = 1,54178 А), шиела следующие основные отражения,представленные в табл. 3.Кристаллический образец затем подвергали обжигу при температуре 550 С в течение 5 чв потоке воздуха. В результате химического анализа был получен следующий состав: 675102 : 1 А 12 О 3 : 0,31 Та 2 О.Обояокенный продукт затем подвергали обмену с переводом в кислотную форму посредством неоднократной обработки раствором ацетата аммония при 80 С, промывали деминерализованной водой и обжигали при 550 С в течение 5 ч.Рентгеновская дифрактограмма порошков полученного образца в кислотной форме представлена в табл.4.Измерение кислотности с использованием молекул пиридшта в качестве тестового вещества подтвердило присутствие кислотных центров Льюиса и Брэнстеда.Пример 2. Были проведены такие же операции, что и в примере 1, но с использованием 0,408 г изопропилата алюминия. По завершении реакции гидролиза был получен опалесцирующий раствор, имеющий следующий молярный состав:Рентгеновские дифракционные спектры образцов после сушки и обжига аналогичны представленным в табл. 3 и 4, соответственно.

МПК / Метки

МПК: B01J 29/06, C01B 39/04

Метки: цеолит, способ, получения, ers-10

Код ссылки

<a href="https://eas.patents.su/9-242-ceolit-ers-10-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Цеолит ers-10 и способ его получения</a>

Предыдущий патент: Способ измерения механических силовых воздействий между материальными объектами и устройства для его осуществления

Следующий патент: Устройство формирования многонаправленного изображения, использующее множество передающих изображение камер

Случайный патент: Прокатная клеть, прокатный стан и способ прокатки металлической ленты