Способ регулирования получения горючего газа и устройство для получения горючего газа

Номер патента: 184

Опубликовано: 24.12.1998

Авторы: Райхерт Гюнтер, Либиш Гюнтер, Топф Норберт, Хан Дитер

Формула / Реферат

1. Способ регулирования получения горючего газа из углеродсодержащих твердых веществ, в частности соответствующим образом отсортированных или подготовленных побочных продуктов и отходов, путем газообразования с помощью газифицирующего средства, состоящего из воздуха или газовой смеси, содержащей кислород в газообразующем аппарате, при котором подлежащие газификации твердые вещества пропускают сверху вниз через газообразующий аппарат и осуществляют газообразование в засыпке газифицируемого твердого вещества преимущественно в зоне газообразования выше колосниковой решетки, и газифицирующее средство подводят в смешанном потоке снизу через колосниковую решетку и/или сверху, а также сбоку в зону газообразования, а отвод горючего газа из газообразующего аппарата осуществляют на стороне, противолежащей боковому подводу газифицирующего средства, причем основной поток газифицирующего средства подводят сбоку зоны газообразования, а регулирование процесса газообразования осуществляют в зависимости от температурного профиля, создаваемого в засыпке, отличающийся тем, что регулируют

- вертикальное положение зоны основного газообразования скоростью вывода золы из газообразующего аппарата,

- оптимальную температуру газообразования путем регулирования потока газифицирующего средства и механическое уплотнение уже частично газифицированной засыпки и

- производительность газообразующего аппарата через установку ширины зоны газообразования путем согласованного регулирования подачи газифицирующего средства и вывода золы.

2. Устройство для получения горючего газа из углеродсодержащих твердых веществ, в частности соответствующим образом отсортированных или подготовленных побочных продуктов и отходов, в котором подлежащие газификации твердые вещества пропускают сверху вниз через газообразующий аппарат и осуществляют газообразование в засыпке газифицируемого твердого вещества преимущественно выше колосниковой решетки, в котором предусмотрен механизм, подводящий газифицирующее средство в смешанном потоке снизу через колосниковую решетку и/или сверху, а также сбоку и отводящий на стороне, противолежащей боковому подводу, отличающееся тем, что в газообразующем аппарате установлена наклонно колосниковая решетка (1), снабженная приводом для ее переталкивающего перемещения для обеспечения уплотнения уже частично газифицированной засыпки в этой зоне.

3. Устройство по п.2, отличающееся тем, что наклонно расположенная колосниковая решетка (1) выполнена ступенчатой.

4. Устройство по любому из пп.2 или 3, отличающееся тем, что кожух газообразующего аппарата снабжен теплоизоляцией в виде двухслойной изолирующе-охлаждающей системы, отдельные слои которой отделены друг от друга перфорированной перегородкой (8), причем во внешнем слое, который является изолирующим слоем (7), и во внутреннем слое, который является охлаждающим слоем, предусмотрено по одному отверстию для ввода газифицирующего средства в виде холодного горючего средства во внешний слой и преимущественно через всю поверхность перфорированной перегородки (8) во внутренний слой и для вывода в виде нагретого горючего средства из внутреннего слоя для дальнейшего ввода, по меньшей мере, через боковые подводы (2) в газообразующий аппарат.

Текст

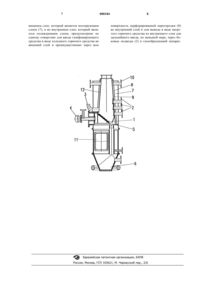

1 Изобретение относится к способу регулирования получения горючего газа из углеродсодержащих твердых веществ, в частности из соответствующим образом отсортированных или подготовленных побочных продуктов и отходов, и устройству для получения горючего газа. Из DE-OS 33 12 863 известен способ сжигания горючих продуктов, при котором в камеру сгорания вводят горючие отходящие газы. При этом отходящие газы направляются внутри камеры сгорания к ее выходу или ее выходам, и к специально направляемым отходящим газам примешивают свежий воздух. Благодаря этому обеспечивается наиболее полное и беспрепятственное сгорание отходящих газов. Из DE-PS 34 09 292 и DE-PS 37 05 406 известны газогенераторы в едином конструктивном узле с камерой сгорания в виде, так называемого, газообразующего отопительного котла. Он состоит из закладочного шахтного ствола,расположенного выше подвижной колосниковой решетки, примыкающей к закладочному шахтному стволу выше колосниковой решетки реакционной камеры, камеры сгорания, расположенной под колосниковой решеткой, и жаровой трубы, имеющейся под камерой сгорания. Посредством газообразования в этом газообразующем отопительном котле, работающем с прямоточным газообразованием, при котором газифицируемый материал и газообразующее средство пропускают через газообразующий аппарат сверху вниз, а получаемый горючий газ отводят в непосредственной близости от места вывода золы, происходит вынос горючим газом частиц углерода, и вследствие этого возникают проблемы при сгорании газа вследствие слишком высокого остаточного содержания СО в отходящем газе. В DE-PS 926 978 представлен газогенератор, в котором газификация топлива осуществляется в поперечном потоке газифицирующего средства. При этом передняя стенка газификационной шахты выполнена в виде наклонно расположенной колосниковой решетки, перед которой установлены расположенные друг над другом, по отдельности отключаемые воздушные камеры. Через эти отключаемые воздушные камеры выборочно, в зависимости от потребности, подводится газифицирующее средство, воздух, или воздух и пар, что может оказывать воздействие на процесс сгорания. В DE 38 160 85 A1 описаны способ и устройство для получения газа, используемого предпочтительно в топочных установках из создающего проблемы при переработке газообразующего продукта. В реакторе с неподвижным слоем, имеющем форму шахты, с головной стороны камеры реактора загружают подлежащий газифицированию продукт, а со стороны дна подводят газифицирующее средство. Газифицируемый продукт под действием силы тяжести поступает в камеру реактора с чередованием 2 следующих друг за другом стационарных фаз и подаваемых фаз. Газифицирующее средство подводится в поперечном потоке и в противотоке, распределяясь, преимущественно, в одинаковых количествах по длине камеры реактора. Поперечный поток газофицирующего средства вводится через дно реактора и дополнительно в частичном количестве вертикально на нижнем конце камеры реактора. Газофицирующее средство вводится в противотоке в области нижележащей окислительной зоны. При отложении газофицирующего средства зона полукоксования и зона восстановления послойно разрушаются или слои перемешиваются. Дно реактора разделено на несколько чередующихся неподвижных и подвижных участков и расположено наклонно под углом к горизонтали. В основу изобретения положена задача создания способа и устройства, с помощью которых при повышенном энергетическом коэффициенте полезного действия повышается чистота газа, получаемого в газообразующем аппарате, и тем самым расширяются возможности его применения. В частности, должно обеспечиваться гораздо более полное использование углерода, содержащегося в применяемых побочных продуктах или отходах, создаваться возможность оптимального использования полученного горючего газа, а также сведение к минимуму выброса вредных веществ в отработанных газах сгорания, выходящих после отбора тепла. Эта задача решается способом согласно изобретению с отличительными признаками п.1 формулы изобретения, а в устройстве - отличительными признаками п.2 формулы изобретения. Предпочтительные выполнения устройств по п.2 формулы изобретения охарактеризованы в пп.3 и 4 формулы изобретения. Побочные продукты или отходы соответствующим образом отсортированные или подготовленные в виде твердых материалов газифицируются в присутствии воздуха или газовой смеси в качестве газифицирующего средства,содержащего воздух или кислород, в газообразующем аппарате. При этом вещество, подлежащее газифицированию, и газифицирующее средство подается смешанным потоком, в то время, как газифицируемое твердое вещество проходит через газообразующий аппарат сверху вниз, а газифицирующее средство подводится,как сверху, так и снизу и сбоку, но, по меньшей мере, сбоку и через одно из других указанных мест, к засыпанному твердому веществу, а отвод горючего газа осуществляется на стороне,противолежащей боковому подводу газифицирующего средства. Регулирование процесса газообразования в газообразующем аппарате осуществляется согласно изобретению путем создания температурного профиля в засыпке. При этом вертикальное положение зоны основного газообразо 3 вания, соответствующее зоне максимальной температуры, регулируется переталкивающим перемещением колосниковой решетки, и тем самым, скоростью вывода золы. Оптимальная температура газообразования, различающаяся в зависимости от вида побочных продуктов или отходов, регулируется по величине и составу потока газифицирующего средства, а производительность газообразующего аппарата - по ширине зоны газообразования посредством расположенных друг над другом мест подвода. В способе согласно изобретению путем регулирования скорости вывода золы, в зоне частично газифицированной засыпки твердого вещества происходит такое уплотнение, что не образуется полостей, в которых может иметься избыток газифицирующего средства, приводящий к сгоранию вместо газообразования в засыпке твердого вещества. Получаемый горючий газ может подводиться полностью или частично без дополнительной обработки в камеру сгорания известного типа, расположенную в конструкции под газообразующим аппаратом, а возникающие газы сгорания используются термически. Однако,предпочтительно, горючий газ подводят к рабочей машине для выработки электроэнергии. Остаточное тепло термически используется с помощью котла-утилизатора. После отбора тепла отработанный газ сгорания подвергают очистке от дымового газа с использованием, предпочтительно, фильтра с активированным коксом и затем выводят через дымовую трубу в атмосферу. Устройство для получения горючего газа из углеродсодержащих твердых веществ, в частности, соответствующим образом отсортированных или подготовленных побочных продуктов и отходов с воздухом или газовой смесью,содержащей воздух или кислород, в качестве газифицирующего средства в газообразующем аппарате, выполненном, предпочтительно, в конструкции с камерой сгорания, причем газообразующий аппарат снабжен наклонно расположенной колосниковой решеткой, выполненной, предпочтительно, ступенчатой, которая обеспечивает подвод газифицирующего средства и имеет возможность с помощью соответствующего механизма приводиться в движение переталкивания. За счет этого обеспечивается целенаправленное уплотнение частично газифицированного засыпанного твердого вещества при одновременном выносе золы. Предпочтительным согласно п.4 формулы изобретения является то, что газообразующий аппарат окружен двухслойной изолирующеохлаждающей системой, отдельные слои которой разделены перфорированной перегородкой,причем внешний изолирующий слой имеет одно или несколько отверстий для подвода охлаждающего воздуха, а внутренний охлаждающий 4 слой - одно или несколько отверстий для отвода охлаждающего воздуха. При этом имеет особое значение, что охлаждающий газовый поток, как правило газифицирующее средство, сначала охлаждает наружную стенку изолирующе-охлаждающей системы, после чего протекает через всю поверхность перфорированной перегородки и затем продувается также по всей поверхности внутренней боковой стенки газообразующего аппарата. Благодаря этому происходит равномерное интенсивное охлаждение внутренней боковой стенки газообразующего аппарата при одновременном, предпочтительном, предварительном нагреве газифицирующего средства. Ниже изобретение поясняется более подробно с помощью примера выполнения. На чертеже показана принципиальная конструкция устройства согласно изобретению. Газообразующий аппарат согласно изобретению оснащен наклонно расположенной колосниковой решеткой 1, причем часть газифицирующего средства подводится к веществу, подлежащему газификации, через эту решетку 1 и имеет,предпочтительно, задачу осуществления полного превращения углерода, еще имеющегося в золе загружаемого материала. Следующая часть газифицирующего средства подводится в газообразующий аппарат, выше засыпки твердого вещества, преимущественно, для промывки продуктов полукоксования вещества, подлежащего газификации, в зоне газообразования, и тем самым проводится полная газификация. Основное количество газифицирующего средства вводят в газообразующий аппарат сбоку, через подвод 2. Путем изменения ширины бокового подвода газифицирующего средства можно определять размеры зоны газообразования и,следовательно, производительность газообразования. При направлении прохождения вещества,подлежащего газификации, сверху вниз, в нижней части газообразующего аппарата создается противоток, в верхней части - прямоточный поток, а в средней части - основной зоне газообразования - поперечный поток. Горючий газ отводят на стороне, противолежащей боковому подводу 2, выше самой верхней ступени наклонно расположенной колосниковой решетки 1 через отвод 3. Путем газообразования в смешанном потоке согласно изобретению достигается, с одной стороны, полное превращение углерода,содержащегося в газифицируемом веществе, а с другой стороны - полное разложение первично получающихся продуктов полукоксования, благодаря чему горючий газ не имеет конденсирующихся органических и дегтеобразных веществ. Наклонно расположенная колосниковая решетка 1 выполнена согласно изобретению ступенчатой или каким-либо другим образом,отличающимся от плоской формы, и установлена подвижно в виде переталкивающей колосни 5 ковой решетки. Путем переталкивающего перемещения с помощью соответствующего привода 4 через выводящее отверстие 5 может выводиться зола, которая поступает в сборник 6 для золы. За счет пространственно отделенного отвода горючего газа и золы, горючий газ в значительной мере свободен от углеродсодержащих и минеральных частиц, находящихся во взвешенном состоянии. Следующим признаком изобретения является изолирующе-охлаждающая система вокруг газообразующего аппарата. Охлаждающий воздух сначала поступает в наружный изолирующий слой 7, и оттуда, через перфорированную перегородку 8 - во внутренний охлаждающий слой 9, где происходит собственно охлаждение кожуха 12 газообразующего аппарата. Предварительно нагретый воздух покидает изолирующе-охлаждающую систему через отвод 10 и применяется в качестве газифицирующего средства или воздуха для сгорания. Регулирование процесса газообразования в газообразующем аппарате, как уже упоминалось, осуществляется путем создания температурного профиля в засыпке. При этом положение зоны основного газообразования, соответствующей зоне максимальной температуры, регулируется переталкивающим перемещением колосниковой решетки 1, и тем самым, выносом золы. Оптимальная температура газообразования, различающаяся в зависимости от вида побочных продуктов и отходов, регулируется по величине и составу потока газообразующего средства, а производительность газообразующего аппарата - по ширине зоны газификации, соответствующей ширине подвода газифицирующего средства посредством нескольких расположенных друг над другом подводов 2. Получаемый горючий газ может подводиться полностью или частично, без дополнительной подготовки камеры сгорания 11 известного типа, расположенной в единой конструкции под газообразующим аппаратом, а возникающие газы сгорания используются термически. Однако, предпочтительно, горючий газ подводят к рабочей машине для выработки электроэнергии. Остаточное тепло термически используется с помощью котла-утилизатора. После отбора тепла отработанный газ сгорания подвергают очистке от дымового газа с использованием, предпочтительно, фильтра с активированным коксом и затем выводят через дымовую трубу в атмосферу. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ регулирования получения горючего газа из углеродсодержащих твердых веществ, в частности соответствующим образом отсортированных или подготовленных побочных продуктов и отходов, путем газообразова 000184 6 ния с помощью газифицирующего средства,состоящего из воздуха или газовой смеси, содержащей кислород в газообразующем аппарате, при котором подлежащие газификации твердые вещества пропускают сверху вниз через газообразующий аппарат и осуществляют газообразование в засыпке газифицируемого твердого вещества преимущественно в зоне газообразования выше колосниковой решетки, и газифицирующее средство подводят в смешанном потоке снизу через колосниковую решетку и/или сверху, а также сбоку в зону газообразования, а отвод горючего газа из газообразующего аппарата осуществляют на стороне, противолежащей боковому подводу газифицирующего средства, причем основной поток газифицирующего средства подводят сбоку зоны газообразования, а регулирование процесса газообразования осуществляют в зависимости от температурного профиля, создаваемого в засыпке,отличающийся тем, что регулируют вертикальное положение зоны основного газообразования скоростью вывода золы из газообразующего аппарата,оптимальную температуру газообразования путем регулирования потока газифицирующего средства и механическое уплотнение уже частично газифицированной засыпки и производительность газообразующего аппарата через установку ширины зоны газообразования путем согласованного регулирования подачи газифицирующего средства и вывода золы. 2. Устройство для получения горючего газа из углеродсодержащих твердых веществ, в частности соответствующим образом отсортированных или подготовленных побочных продуктов и отходов, в котором подлежащие газификации твердые вещества пропускают сверху вниз через газообразующий аппарат и осуществляют газообразование в засыпке газифицируемого твердого вещества преимущественно выше колосниковой решетки, в котором предусмотрен механизм, подводящий газифицирующее средство в смешанном потоке снизу через колосниковую решетку и/или сверху, а также сбоку и отводящий на стороне, противолежащей боковому подводу, отличающееся тем, что в газообразующем аппарате установлена наклонно колосниковая решетка (1), снабженная приводом для ее переталкивающего перемещения для обеспечения уплотнения уже частично газифицированной засыпки в этой зоне. 3. Устройство по п.2, отличающееся тем,что наклонно расположенная колосниковая решетка (1) выполнена ступенчатой. 4. Устройство по любому из пп.2 или 3,отличающееся тем, что кожух газообразующего аппарата снабжен теплоизоляцией в виде двухслойной изолирующе-охлаждающей системы,отдельные слои которой отделены друг от друга перфорированной перегородкой (8), причем во внешнем слое, который является изолирующим слоем (7), и во внутреннем слое, который является охлаждающим слоем, предусмотрено по одному отверстию для ввода газифицирующего средства в виде холодного горючего средства во внешний слой и преимущественно через всю 8 поверхность перфорированной перегородки (8) во внутренний слой и для вывода в виде нагретого горючего средства из внутреннего слоя для дальнейшего ввода, по меньшей мере, через боковые подводы (2) в газообразующий аппарат.

МПК / Метки

МПК: C10J 3/26

Метки: устройство, горючего, газа, регулирования, способ, получения

Код ссылки

<a href="https://eas.patents.su/5-184-sposob-regulirovaniya-polucheniya-goryuchego-gaza-i-ustrojjstvo-dlya-polucheniya-goryuchego-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ регулирования получения горючего газа и устройство для получения горючего газа</a>

Предыдущий патент: Фурма со сварным сопловым наконечником для продувки расплава

Следующий патент: Кассета для кредитных карточек

Случайный патент: Устройство для остеосинтеза