Прокатная клеть, прокатный стан и способ прокатки металлической ленты

Формула / Реферат

1. Прокатная клеть (100) для прокатки металлической полосы (200), содержащая по меньшей мере две части валка (110-i с i=1, 2, :, I), расположенных рядом, поперек направления транспортировки металлической полосы на одной и той же высоте; опорное устройство (120), которое расположено напротив, как минимум, двух частей валка и образует вместе с ними общий очаг деформации с общим поперечным сечением очага деформации, отличающаяся тем, что по меньшей мере две смежные части валка (110-i с i=1, 2, ..., I), соответственно, выполнены в форме цилиндра и вместе с опорным устройством, соответственно, образуют смежные частичные очаги деформации (i, i+1) с разными размерами hi, hi+1 с hiьhi+1 и i=1, 2, ..., I, причем смежные частичные очаги деформации вместе образуют общее поперечное сечение очага деформации, которое выполнено ступенчатым; причем размеры hi и hi+1, соответственно, смежных частичных очагов деформации (i, i+1) индивидуально выбраны так, что для поступающей в общий очаг деформации металлической полосы (200), которая предварительно ступенчато профилирована перед прокаткой, геометрически схожа с общим поперечным сечением очага деформации, но имеет, соответственно, большие высоты ступеней hi+Dhi и hi+1+Dhi+1 с hi+Dhiьhi+1+Dhi+1 и Dhi>0 и Dhi+1>0, чем частичный очаг деформации (i), они удовлетворяют следующей закономерности:

Dhi/h1=Dhi+1/hi+1=e=constant.

2. Прокатная клеть (100) по п.1, отличающаяся тем, что предусмотрено регулировочное устройство (130) для гибкого подведения в рабочее положение частей валка (110-1, 110-2, 110-3) и для гибкого регулирования величин hi частичного очага деформации, согласно упомянутой зависимости, для поступающей металлической полосы (200) с различными высотами ступеней.

3. Прокатная клеть (100) по п.1 или 2, отличающаяся тем, что по ширине металлической полосы расположены, в целом, три части валка в форме двух внешних и одной средней части валка (110-1, 110-2, 110-3), причем обе внешние части валка (110-1, 110-3) преимущественно связаны общей осью (А) друг с другом.

4. Прокатная клеть (100) по п.3, отличающаяся тем, что средняя часть валка (110-2) имеет по сравнению с внешними частями валка (110-1, 110-3) меньший диаметр и смонтирована в подшипниках в опорной роликовой системе (112) между обеими внешними частями валка так, что размер h2 образованного средней частью валка (110-2) и опорным устройством (120) второго частичного очага деформации i=2 меньше или больше, чем величины h1 и h3 обоих смежных внешних частичных очагов деформации i=1 и i=3.

5. Прокатная клеть (100) по любому из пп.1-4, отличающаяся тем, что опорное устройство (120) образовано в форме частей валка (120-i с i=1, :, I), причем эти части валка (120-i) имеют те же самые габаритные размеры, что и части валка (110-i) на противоположной стороне металлической полосы, и смонтированы в подшипниках зеркально-симметрично к ним относительно средней плоскости металлической полосы (200).

6. Прокатная клеть (100) по любому из пп.1-5, отличающаяся тем, что прокатная клеть (100) выполнена для горячей прокатки или для холодной прокатки металлической полосы (200).

7. Прокатный стан, в частности стан тандем, для прокатки металлической полосы, содержащий прокатные клети, последовательно расположенные в направлении движения металлической полосы, отличающийся тем, что первая из прокатных клетей образована с профильными или калиброванными валками для предварительного ступенчатого профилирования толстой металлической полосы, при этом по меньшей мере одна вторая из прокатных клетей (100), которая расположена за первой прокатной клетью, выполнена согласно одному из пп.1-6; причем предварительное ступенчатое профилирование металлической полосы в первой прокатной клети происходит в геометрическом сближении со ступенчатым поперечным сечением общего очага деформации последующей второй прокатной клети, но с большими высотами ступеней hi+Dhi и hi+1+Dhi+1 с hi+Dhiьhi+1+Dhi+1 в области i-го и i+1-го частичного очага деформации.

8. Способ прокатки металлической полосы, содержащий следующие этапы:

предварительное ступенчатое профилирование металлической полосы в геометрическом сближении со ступенчатым поперечным сечением общего очага деформации последующей прокатной клети (100), но с большими высотами ступеней hi+Dhi и hi+1+Dhi+1 с h1+Dhi+1ьhi+1+Dhi+1 и Dhi>0 и Dhi+1>0; и

уменьшение отдельных высот ступеней предварительно профилированной металлической полосы (200) на Dhi до hi с i=1, :, I посредством прокатки предварительно профилированной металлической полосы в подключенной прокатной клети (100), выполненной согласно одному из пп.1-6.

Текст

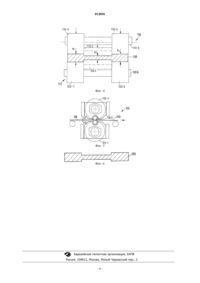

012056 Изобретение относится к прокатной клети для ступенчатой прокатки металлической ленты, в частности, из стали, алюминия, меди или медного сплава. Далее изобретение относится к прокатному стану по меньшей мере с одной такой прокатной клетью, а также соответствующему способу. Прокатные клети и способ изготовления профилей ступенчатой толщины по ширине ленточной металлической полосы, в принципе, известны в уровне техники, например, из выложенного описания немецкой заявки DE 19831882 А 1 или описания немецкого патента DE 10113610 С 2. Для производства желаемого по толщине профиля, например ступенчатого профиля, согласно известным документам, рекомендуют прокатывать металлическую полосу вдоль, причем полоса первоначально имеет типовое поперечное сечение в форме прямоугольника, посредством нескольких смещенно расположенных в направлении прокатки нажимных валков. При этом нажимные валки, расположенные смещенно и соответственно рядом в направлении транспортировки металлической полосы, соответственно, нажимают на удерживаемую посредством опорного устройства металлическую полосу и деформируют ее желательным образом в направлении ширины. Нажимные валки, применение которых предложено в упомянутых печатных публикациях, обеспечивают только локально очень ограниченную переработку металлической полосы в узкой области ширины; поэтому требуется, как указано, большое количество таких нажимных валков в смещенном расположении, чтобы формировать прокаткой, например, более широкие ступени в металлической полосе. Из-за большого количества необходимых нажимных валков и их смещенного расположения сооружение такой известной прокатной клети для формирования ступенчатых профилей на металлических полосах является действительно трудоемким. Исходя из этого уровня техники, в основе изобретения лежит задача обжатия предварительно ступенчато профилированной металлической полосы по высоте ее ступеней посредством прокатки без того,чтобы при этом образовывались волны на металлической ленте в ее продольном направлении. Эта задача решается посредством признаков п.1 формулы изобретения. Заявленное решение отличается тем, что образованы как минимум два смежных составных валка, выполненных в форме цилиндра, и вместе с устройством опоры образуют соответственно смежные частичные очаги деформации с разными размерами hi, hi+1, при этом hihi+1 и i=1, 2, , I, причем смежные частичные очаги деформации вместе определяют общее поперечное сечение очага деформации, который образован ступенчато, причем величины соответственно смежных частичных очагов деформации индивидуально выбраны так, что с учетом поступающей в общий очаг деформации металлической полосы, которая перед прокаткой предварительно ступенчато профилирована и геометрически схожа с общим поперечным сечением очага деформации, но имеет соответственно большие высоты ступеней hi+hi и hi+1+hi+1 с hi+hihi+1+hi+1 иhi0 и hi+10, чем частичный очаг деформации (i), выполняется следующая закономерность:h/hi=hi+1/hi+1==constant (постоянная величина). При обжатии по толщине предварительно ступенчато профилированной металлической полосы согласно указанной закономерности раскатанный из высоты металлической полосы материал и соответственно полученный от этого поток материала будет равномерно распределен в продольном направлении металлической ленты и именно предпочтительно - без образования волн. Согласно изобретению необходимая для этого прокатная клеть конструктивно проста и компактна,так как она имеет лишь расположенные рядом, поперек к направлению движения металлической ленты,составные валки, а не множество смещенно расположенных в направлении движения составных валков. Термин, что составные валки расположены рядом "на одинаковой высоте", предполагает, что расположенные рядом на одной стороне металлической полосы составные валки не расположены смещенно друг к другу в направлении транспортировки металлической полосы. Указанное предварительное ступенчатое профилирование металлической ленты в приближении к общему ступенчатому поперечному сечению очага деформации в соответствующей изобретению прокатной клети необходимо, так как иначе не могли бы отличаться никакие разновеликие высоты ступеней поперек к направлению транспортировки у поступающей металлической полосы, и металлическая полоса тогда имела бы лишь одинаковую толщину с hi=hi+1=constant поперек к ее направлению транспортировки. Согласно заявленной закономерности, тогда должно выполняться, что hi=hi+1; это было бы случаем одинакового обжатия по толщине по всей ширине металлической ленты. Такой случай, тем не менее, не является предметом изобретения. В противоположность этому, изобретение касается лишь обжатия по толщине предварительно профилированных ступенчатых профилей, причем выгодный эффект заключается в том, что получающаяся металлическая полоса свободна от волн и реализуется лишь тогда,когда обжатие по толщине поперек к направлению транспортировки металлической ленты рассчитывается и проводится индивидуально для отдельных ступеней, соблюдая заявленную закономерность. Согласно первому примеру выполнения предпочтительно, если регулировка величины частичного очага деформации происходит автоматически с помощью регулировочного устройства при известных высотах ступеней поступающей предварительно ступенчато профилированной металлической полосы. Тогда при изменении высот ступеней поступающей металлической полосы с помощью регулировочного устройства очень быстро может происходить подгонка величины частичного очага деформации.-1 012056 Выгодные варианты выполнения прокатной клети приведены в зависимых пунктах формулы изобретения. Предпочтительно образована прокатная клеть для горячей прокатки или для холодной прокатки металлической ленты. Указанная выше задача изобретения дальше решается посредством прокатного стана, в частности стана тандем прокатки. Этот прокатный стан содержит первую прокатную клеть с профильными или ручьевыми валками для предварительного ступенчатого профилирования металлической полосы. За первой прокатной клетью или соответственно обжимной клетью в направлении движения металлической полосы расположена по меньшей мере одна вторая прокатная клеть, причем эта вторая прокатная клеть выполнена согласно изобретению. По меньшей мере в одной второй прокатной клети происходит обжатие по толщине ступенчатой металлической полосы, причем высоты отдельных смежных ступеней уменьшаются индивидуально, согласно заявленной закономерности. За второй прокатной клетью могут быть подключены следующие соответствующие изобретению прокатные клети. Соответственно выполненные, согласно изобретению, присоединенные прокатные клети обеспечивают необходимую подготовку предварительного ступенчатого профилирования металлической полосы для следующих подключенных, согласно изобретению, прокатных клетей. Большое количество последовательно расположенных соответствующих изобретению прокатных клетей требуется, в частности, тогда, когда металлическая полоса должна очень сильно обжиматься по толщине. Альтернативно сильное обжатие по толщине может реализоваться также отдельной реверсивной прокатной клетью, которая выполнена в соответствии с изобретением. Вышеназванная задача решается дальше посредством способа прокатки катаной полосы. Преимущества как от заявленного прокатного стана, так и от заявленного способа, соответствуют описанным выше преимуществам в отношении прокатной клети. В целом, к изобретению приложены 6 фигур. Фиг. 1 - первый пример выполнения соответствующей изобретению прокатной клети; фиг. 2 - поперечное сечение для первого примера выполнения соответствующей изобретению прокатной клети, согласно фиг. 1; фиг. 3 а - поперечное сечение металлической полосы после выхода из соответствующей изобретению прокатной клети согласно первому примеру выполнения; фиг. 3b - альтернативное поперечное сечение металлической ленты после выхода из прокатной клети; фиг. 4 - второй пример выполнения соответствующей изобретению прокатной клети; фиг. 5 - поперечное сечение соответствующей изобретению прокатной клети согласно второму примеру выполнения; и фиг. 6 - поперечное сечение металлической полосы после выхода из соответствующей изобретению прокатной клети согласно второму примеру выполнения. Изобретение описывается далее подробно на примерах выполнения со ссылками на упомянутые чертежи. На всех чертежах те же самые конструктивные элементы указаны теми же самыми обозначениями. Фиг. 1 показывает первый пример выполнения соответствующей изобретению прокатной клети 100. Прокатная клеть 100 содержит здесь, например, три расположенных поперек к направлению транспортировки металлической полосы 200 (перпендикулярно к плоскости чертежа) части валка 110-i с i=1, 2 и 3. Части валка расположены на равной высоте рядом, т.е. они не смещены в направлении транспортировки металлической полосы. Три части валка 110-i вместе с противоположно расположенным опорным устройством 120, например, в форме опорного валка, соответственно формируют смежные частичные очаги деформации i=1, i=2 и i=3 с величинами обжатия hi с i=l, 2 и 3. При этом важно, чтобы по меньшей мере два соответственно смежных частичных очага деформации i, i+1 имели соответственно разные величины hi, hi+1 с hi, не равной hi+1. Обе внешних части валка 110-1, 110-3 смонтированы в подшипниках,например, на фиг. 1 на общей оси А, и поэтому при необходимости подводятся в рабочее положение соответственно также тем же самым способом и на те же самые расстояния против опорного устройства 120. Регулирование отдельных частей валка 110-i относительно опорного устройства 120 происходит выгодным образом автоматически с помощью регулировочного устройства 130, разумеется, всегда соблюдая заявленную закономерность:hi/hi=hi+1/hi+1==constant, с i=1, 2, , I (1) причем hi - уменьшение толщины металлической полосы и соответственно ступени в соответствующей изобретению прокатной клети в области i-го частичного валка; иhi - размер i-го частичного очага деформации (межвалковое расстояние) и соответственно толщина металлической полосы, выходящей из соответствующей изобретению прокатной клети, в области i-й ступени. Фиг. 2 показывает вид сбоку показанного на фиг. 1 первого примера выполнения соответствующей изобретению прокатной клети 100. Как можно видеть на фиг. 1, средняя часть валка 110-2 не смонтиро-2 012056 вана в подшипниках на оси 112-5. Вместо этого она, как показано на фиг. 2, смонтирована в подшипниках с возможностью вращения в отдельной опорной роликовой системе 112. Кроме того, он также может индивидуально подводиться в рабочее положение относительно опорного устройства 120 с помощью регулировочного устройства 130, независимо от обеих внешних частей валка 110-1 и 110-3. На фиг. 2 направление транспортировки металлической полосы обозначено стрелкой направо, и, кроме того, отчетливо видно снижение толщины, в частности, в области средней части валка 110-2. Фиг. 3 а и 3b показывают возможные поперечные сечения металлической полосы 200 после выхода из соответствующей изобретению прокатной клети 100. Эти поперечные сечения отвечают соответственно общему поперечному сечению очага деформации, образованному соседними частичными очагами деформации i=1, 2, 3 в прокатной клети 100. Фиг. 4 показывает второй пример выполнения соответствующей изобретению прокатной клети 100. Он отличается от первого примера изготовления лишь вследствие того, что опорное устройство 120 на противоположной стороне металлической ленты образовано не в форме единого цилиндра, а выполнено зеркально к частям валка. Части валка 120-1, 120-2 и 120-3 имеют соответственно ту же длину бочки, что и зеркально лежащие напротив них части валка 110-1, 110-2 и 110-3. Также части валка 120-i с i=1, 2, , I предпочтительно все индивидуально могут подводиться в рабочее положение относительно металлической полосы 200. Лишь в качестве примера обе внешних части валка 120-1 и 120-3 на общей оси 120-5 подводятся в рабочее положение у металлической ленты 200 и, соответственно, напротив противолежащих металлических валков. Получающиеся при противоположном расположении частичных валков 1101, 120-1; 110-2, 120-2; 110-3, 120-3 частичные очаги деформации имеют высоты h1, h2 и h3. Фиг. 5 показывает крепление на опоры обеих средних частей валка 110-2 и 120-2 соответственно в опорных роликовых системах 112. Наконец, фиг. 6 показывает выходящую из прокатной клети согласно второму примеру выполнения металлическую полосу 200 в поперечном сечении. Далее описывается соответствующий изобретению способ прокатки металлической полосы с помощью описанных выше прокатных клетей. Согласно этому способу на первом этапе первоначально типично образованная в форме прямоугольника не профилированная металлическая полоса сначала предварительно ступенчато профилируется в обжимной клети. Это предварительное профилирование происходит с геометрическим приближением к общему поперечному сечению очага деформации последующей, соответствующей изобретению прокатной клети 100. В частности, происходит образование ступеней на металлической полосе 200 с шириной ступеней, которая соответствует, по меньшей мере, приблизительно длине бочки отдельных частей валков 110-1, 110-2 и 110-3 подключенной прокатной клети. Разумеется, высоты hi+hi с i=1, 2, 3 ступеней металлической полосы после предварительного профилирования еще превышают величины hi,hi+1 очага деформации i, i+1 в подключенной прокатной клети 100. Предварительно ступенчато профилированная металлическая полоса поступает затем в соответствующую изобретению прокатную клеть 100 и обжимается там в области каждого отдельного частичного валка 110-i соответственно уравнению (1) по ее толщине. Уменьшение толщины с соблюдением уравнения (1) дает преимущество в том, что металлическая полоса после выхода из соответствующей изобретению прокатной клети не имеет никаких волн в продольном направлении. Применение соответствующей изобретению формулы иллюстрируется далее на примере: принято,что металлическая полоса должна проходить соответствующую изобретению прокатную клеть, согласно фиг. 1, и имеет, в соответствии с этим, поперек к направлению ее транспортировки три ступени. Высоты отдельных ступеней металлической полосы после окончания предварительного профилирования заданы как H1=h1+h1=10 мм для области первой внешней части валка 110-1, как H2=h2+h2=7 мм для области средней части валка 110-2 и как Н 3=h3+h3=10 мм для области второй внешней части валка 110-3. Для применения соответствующего изобретению способа далее предполагается выполнение условия, что желаемая толщина hi металлической полосы 200 для области части валка 110-i и, соответственно, ступени после прохождения соответствующей изобретению прокатной клети твердо задана. Например, принято, что толщина металлической полосы в области первой внешней части валка 110-1 после прохождения соответствующей изобретению прокатной клети должна составлять только лишь h1=7 мм. Зная высоту ступеней Н 1=10 мм поступающей металлической полосы в этой области, можно простым образованием разности получить необходимое уменьшение толщины с величиной h1=Н 1-h1=10-7=3 мм. Знание h1 и h1 делает возможным расчет величинысогласно формуле (1) как=h1/h1=3/7. Теперь уменьшение толщины h2 для смежного частичного очага деформации i=2 и, соответственно, в области смежной части валка 110-2 является, согласно изобретению, не любой, а точно установленной в соответствии с указанной выше формулой (1). Конкретно для расчета необходимого уменьшения толщины h2 в этой области и соответственно для получающейся высоты ступени h2 металлической ленты 200 в этой области имеется следующая система уравнений с уравнениями (3 и 4):h2/h2= (4) Решение этой системы уравнений ведет к результатуh2=H2-h2 (6) При использовании заданной для вышеупомянутого примера величины Н 2=7 и рассчитанного как промежуточный результат значения =3/7 в уравнении (5), получается h2=7/(3/7+1)=4,9 мм и при подстановке h2 в уравнение (6) получается h2=7-4,9=2,1 мм. Следовательно, чтобы металлическая полоса 200 без волн покидала соответствующую изобретению прокатную клеть 100, требуется, чтобы металлическая полоса обжималась в области средней части валка 110-2 по сравнению с ее предварительно профилированной исходной толщиной Н 2=7 мм на 2,1 мм до 4,9 мм в ее толщине, если она в области первого частичного валка 110-1 должна редуцироваться отH1=10 мм до h1=7 мм. При большом количестве частей валков, расположенных рядом поперек к направлению транспортировки металлической ленты, этот только что проведенный примерный расчет относительных величин очага деформации нужно проводить раздельно для каждого из нескольких смежных частичных очагов деформации. Изобретение находит особенно выгодное применение для тонких металлических полос с первоначальной толщиной меньше чем 10 мм. Соответствующий изобретению способ может находить применение как при горячей прокатке, так и при холодной прокатке металлических полос. Применение этого соответствующего изобретению способа является, тем не менее, особенно выгодным при горячей прокатке,так как тогда уже в очень ранней фазе производства может реализоваться свободное от волн профилирование ступеней на металлической полосе. Область применения - это, например, производство несущей рамы для двигателя для автомобильной промышленности. При холодной прокатке могут реализоваться геометрии полосы, которые могут заменять прокатку полосы в гибкой сегодняшней известной форме при незначительных производственных расходах. Примерная область применения - это также автомобильная промышленность, специальное производство листовых металлов для днища автомобилей. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Прокатная клеть (100) для прокатки металлической полосы (200), содержащая по меньшей мере две части валка (110-i с i=1, 2, , I), расположенных рядом, поперек направления транспортировки металлической полосы на одной и той же высоте; опорное устройство (120), которое расположено напротив, как минимум, двух частей валка и образует вместе с ними общий очаг деформации с общим поперечным сечением очага деформации, отличающаяся тем, что по меньшей мере две смежные части валка(110-i с i=1, 2, , I), соответственно, выполнены в форме цилиндра и вместе с опорным устройством, соответственно, образуют смежные частичные очаги деформации (i, i+1) с разными размерами hi, hi+1 сhihi+1 и i=1, 2, , I, причем смежные частичные очаги деформации вместе образуют общее поперечное сечение очага деформации, которое выполнено ступенчатым; причем размеры hi и hi+1, соответственно,смежных частичных очагов деформации (i, i+1) индивидуально выбраны так, что для поступающей в общий очаг деформации металлической полосы (200), которая предварительно ступенчато профилирована перед прокаткой, геометрически схожа с общим поперечным сечением очага деформации, но имеет,соответственно, большие высоты ступеней hi+hi и hi+1+hi+1 с hi+hihi+1+hi+1 и hi0 и hi+10, чем частичный очаг деформации (i), они удовлетворяют следующей закономерности:hi/h1=hi+1/hi+1==constant. 2. Прокатная клеть (100) по п.1, отличающаяся тем, что предусмотрено регулировочное устройство(130) для гибкого подведения в рабочее положение частей валка (110-1, 110-2, 110-3) и для гибкого регулирования величин hi частичного очага деформации, согласно упомянутой зависимости, для поступающей металлической полосы (200) с различными высотами ступеней. 3. Прокатная клеть (100) по п.1 или 2, отличающаяся тем, что по ширине металлической полосы расположены, в целом, три части валка в форме двух внешних и одной средней части валка (110-1, 110-2,110-3), причем обе внешние части валка (110-1, 110-3) преимущественно связаны общей осью (А) друг с другом. 4. Прокатная клеть (100) по п.3, отличающаяся тем, что средняя часть валка (110-2) имеет по сравнению с внешними частями валка (110-1, 110-3) меньший диаметр и смонтирована в подшипниках в опорной роликовой системе (112) между обеими внешними частями валка так, что размер h2 образованного средней частью валка (110-2) и опорным устройством (120) второго частичного очага деформацииi=2 меньше или больше, чем величины h1 и h3 обоих смежных внешних частичных очагов деформацииi=1 и i=3. 5. Прокатная клеть (100) по любому из пп.1-4, отличающаяся тем, что опорное устройство (120) образовано в форме частей валка (120-i с i=1, , I), причем эти части валка (120-i) имеют те же самые габа-4 012056 ритные размеры, что и части валка (110-i) на противоположной стороне металлической полосы, и смонтированы в подшипниках зеркально-симметрично к ним относительно средней плоскости металлической полосы (200). 6. Прокатная клеть (100) по любому из пп.1-5, отличающаяся тем, что прокатная клеть (100) выполнена для горячей прокатки или для холодной прокатки металлической полосы (200). 7. Прокатный стан, в частности стан тандем, для прокатки металлической полосы, содержащий прокатные клети, последовательно расположенные в направлении движения металлической полосы, отличающийся тем, что первая из прокатных клетей образована с профильными или калиброванными валками для предварительного ступенчатого профилирования толстой металлической полосы, при этом по меньшей мере одна вторая из прокатных клетей (100), которая расположена за первой прокатной клетью,выполнена согласно одному из пп.1-6; причем предварительное ступенчатое профилирование металлической полосы в первой прокатной клети происходит в геометрическом сближении со ступенчатым поперечным сечением общего очага деформации последующей второй прокатной клети, но с большими высотами ступеней hi+hi и hi+1+hi+1 с hi+hihi+1+hi+1 в области i-го и i+1-го частичного очага деформации. 8. Способ прокатки металлической полосы, содержащий следующие этапы: предварительное ступенчатое профилирование металлической полосы в геометрическом сближении со ступенчатым поперечным сечением общего очага деформации последующей прокатной клети (100),но с большими высотами ступеней hi+hi и hi+1+hi+1 с h1+hi+1hi+1+hi+1 и hi0 и hi+10; и уменьшение отдельных высот ступеней предварительно профилированной металлической полосы(200) на hi до hi с i=1, , I посредством прокатки предварительно профилированной металлической полосы в подключенной прокатной клети (100), выполненной согласно одному из пп.1-6.

МПК / Метки

МПК: B21C 37/04, B21B 1/08

Метки: прокатный, прокатная, способ, стан, ленты, металлической, клеть, прокатки

Код ссылки

<a href="https://eas.patents.su/7-12056-prokatnaya-klet-prokatnyjj-stan-i-sposob-prokatki-metallicheskojj-lenty.html" rel="bookmark" title="База патентов Евразийского Союза">Прокатная клеть, прокатный стан и способ прокатки металлической ленты</a>

Предыдущий патент: Устройство дозирования и сухого распыления

Следующий патент: Определение области действия параметра графа зависимостей

Случайный патент: Получение β-лактамовых антибиотиков