Стекло для изоляционной композиции

Номер патента: 24046

Опубликовано: 31.08.2016

Авторы: Арно Аликс, Лаланд Жером, Лебле Жан-Ив, Молэн Лоран, Да Сильва Клод

Формула / Реферат

1. Композиция для получения изоляционного композитного материала, содержащая слюду и стекло, отличающаяся тем, что стекло включает

от 10 до 30 мол.% SiO2;

от 5 до 40 мол.% ВаО;

от 15 до 30 мол.% B2O3,

причем суммарное содержание оксида цинка, оксида щелочного металла (далее R2O) и оксида щелочно-земельного металла, включая указанный ВаО (далее R'O), или суммарное содержание R2O и R'O в стекле варьируется от 15 до 65 мол.%.

2. Композиция по предыдущему пункту, отличающаяся тем, что она содержит от 35 до 75 мас.% стекла, от 20 до 65 мас.% слюды и от 0 до 15 мас.% минерального наполнителя с Tg выше 600°C.

3. Композиция по предыдущему пункту, отличающаяся тем, что она содержит от 45 до 65 мас.% стекла, от 25 до 55 мас.% слюды и от 4 до 12 мас.% оксида алюминия в качестве минерального наполнителя с Tg выше 600°C.

4. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит от 0,5 до 15 мол.% Bi2O3.

5. Композиция по предыдущему пункту, отличающаяся тем, что стекло содержит от 1 до 12 мол.% оксида Bi2O3.

6. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит от 5 до 15 мол.% Na2O.

7. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит от 1 до 5 мол.% Al2O3.

8. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит менее 0,011 мол.% PbO.

9. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит менее 15 мол.% Li2O, даже менее 10 мол.% Li2O и даже менее 8 мол.% Li2O.

10. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит более 20 мол.% BaO.

11. Композиция по одному из предыдущих пунктов, отличающаяся тем, что слюда находится в форме порошка или частиц.

12. Композиция по п.11, отличающаяся тем, что порошок или частицы имеют средний эквивалентный диаметр от 100 до 600 мкм.

13. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло находится в форме фритты или порошка или частиц.

14. Композиция по п.13, отличающаяся тем, что фритта или порошок или частицы имеют средний эквивалентный диаметр от 20 до 300 мкм.

15. Способ получения изоляционного композитного материала, содержащего частицы слюды и стеклянную матрицу, включающий термическую обработку композиции по одному из предыдущих пунктов в порошкообразном состоянии, причем указанная термообработка проводится при такой температуре, чтобы вязкость стекла составляла от 1×102 до 1×103 дПа×с.

16. Изоляционный композитный материал, который может быть получен способом по п.15.

17. Электроизолятор, в котором изоляционным композитным материалом является материал по п.16.

18. Электроизолятор по предыдущему пункту, отличающийся тем, что имеет волнообразную поверхность.

19. Электроизолятор по одному из двух предыдущих пунктов, отличающийся тем, что отношение длины пути тока утечки к высоте изолятора больше 1,55.

20. Электроизолятор по одному из предыдущих пунктов, отличающийся тем, что поверхность изоляционного материала покрыта органическим покрытием.

21. Электроизолятор по предыдущему пункту, отличающийся тем, что покрытие является покрытием типа полисилоксана, или эпоксида, или полиуретана, или полисилазана.

22. Электроизолятор по предыдущему пункту, отличающийся тем, что покрытие получено в результате гидролиза алкилалкоксисилана.

23. Электроизолятор по одному из предыдущих пунктов, выбранный из группы, состоящей из:

опоры для тормозных реостатов;

изоляции кабеля высокого напряжения;

опоры для резистора на большую мощность;

изолятора и опоры для электродвигателей большой мощности;

ответвительного зажима электродвигателя;

изоляции корпуса, контактирующей со щетками электродвигателя;

регулятора отключения электрического столба;

опоры токоподводящего кабеля;

изолирующих прокладок или подложек для ВЧ-приложений (высокочастотных);

изоляции рельса для съема промышленного тока;

опоры или подключения нагревательного элемента;

опоры или изоляции для устройства съема электрического тока с 3-его рельса для электротранспорта;

изоляции системы выпрямителей большой мощности;

изоляции для разъединителя большой мощности;

ответвительного зажима трансформатора;

гермовводов для передачи электроэнергии;

опоры или изоляции токоприемной системы пантографного типа;

поджигателей для газовых приборов;

кислородных датчиков;

датчика давления и/или температуры;

электрического нитедержателя;

панели для лабораторного оборудования;

оснащения электронной пушки;

тепловых и/или электрических систем в автомобиле;

систем противообледенительной защиты в авиации;

систем коронного разряда;

ламповых систем высокой температуры;

подложек для топливных элементов;

контакт-деталей для стекла.

24. Стекло, содержащее

10-30 мол.% SiO2;

от более 20-40 мол.% ВаО;

15-30 мол.% В2О3;

0,5-15 мол.% Bi2O3,

причем суммарное содержание оксида цинка, оксида щелочного и оксида щелочно-земельного металла или суммарное содержание оксида щелочного и оксида щелочно-земельного металла варьируется от 15 до 65 мол.%.

25. Стекло по предыдущему пункту, отличающееся тем, что оно содержит более 20 мол.% ВаО и менее 10 мол.% Bi2O3.

26. Стекло по одному из двух предыдущих пунктов, отличающееся тем, что оно содержит фтор в количестве менее 8 мол.%.

Текст

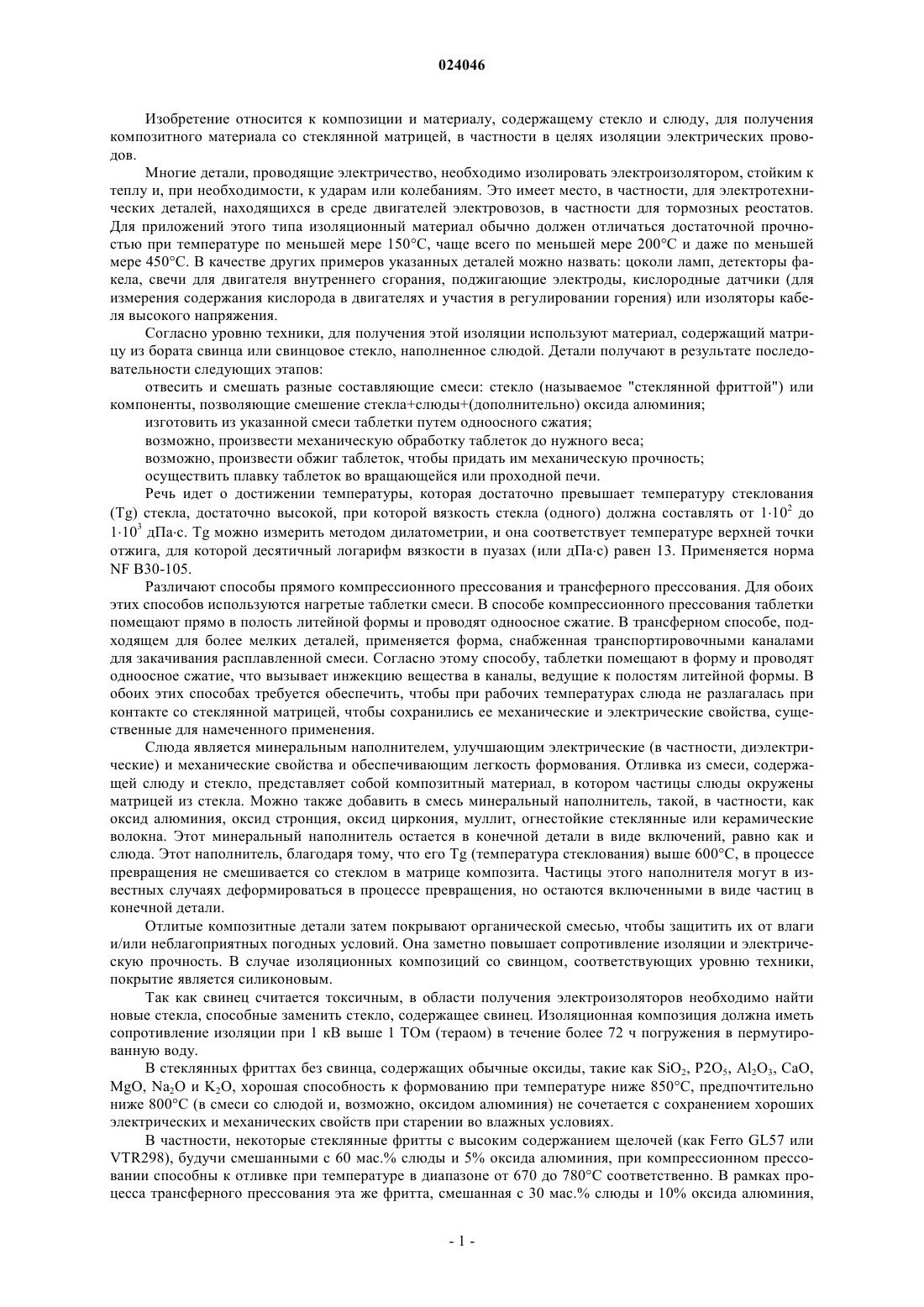

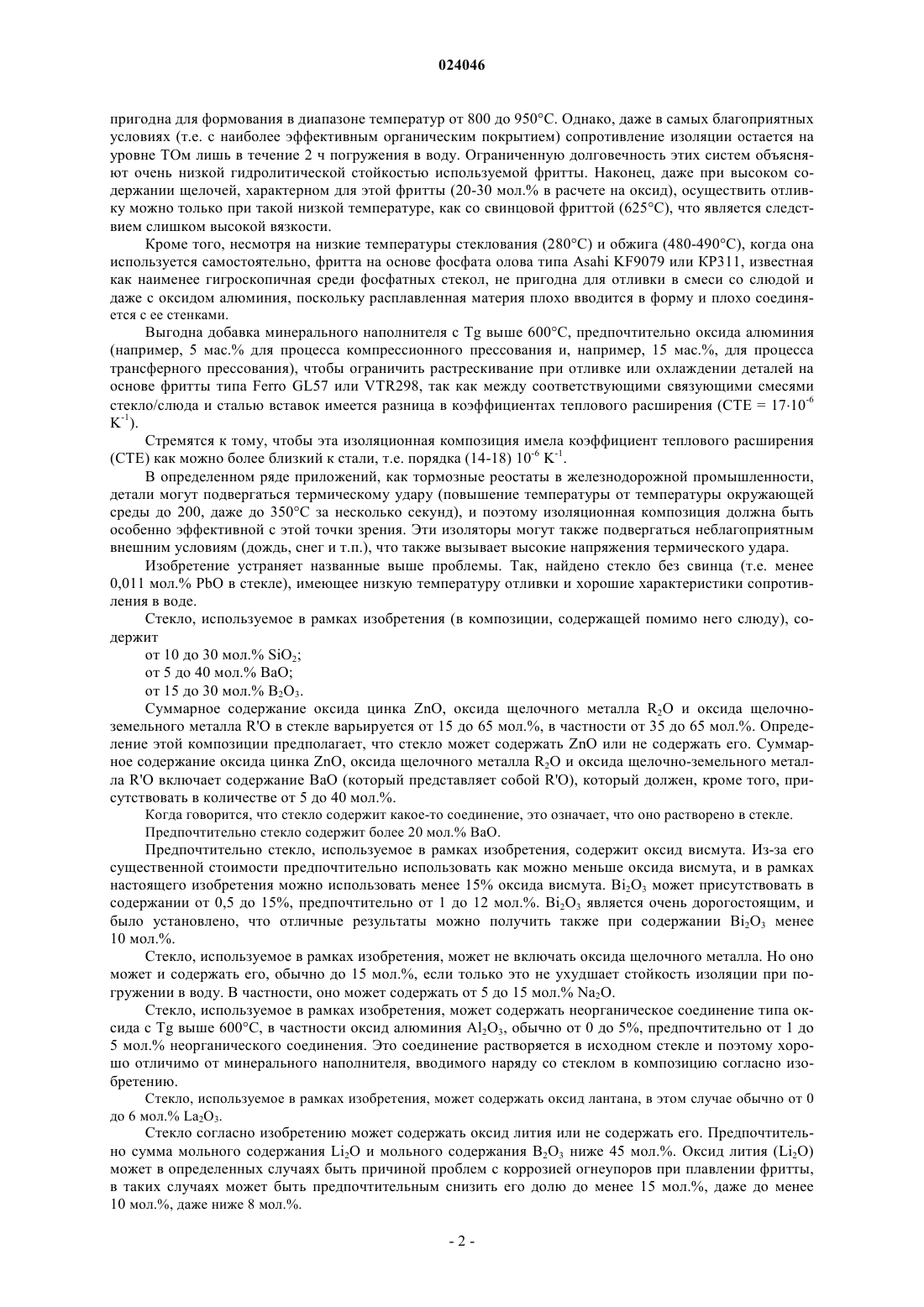

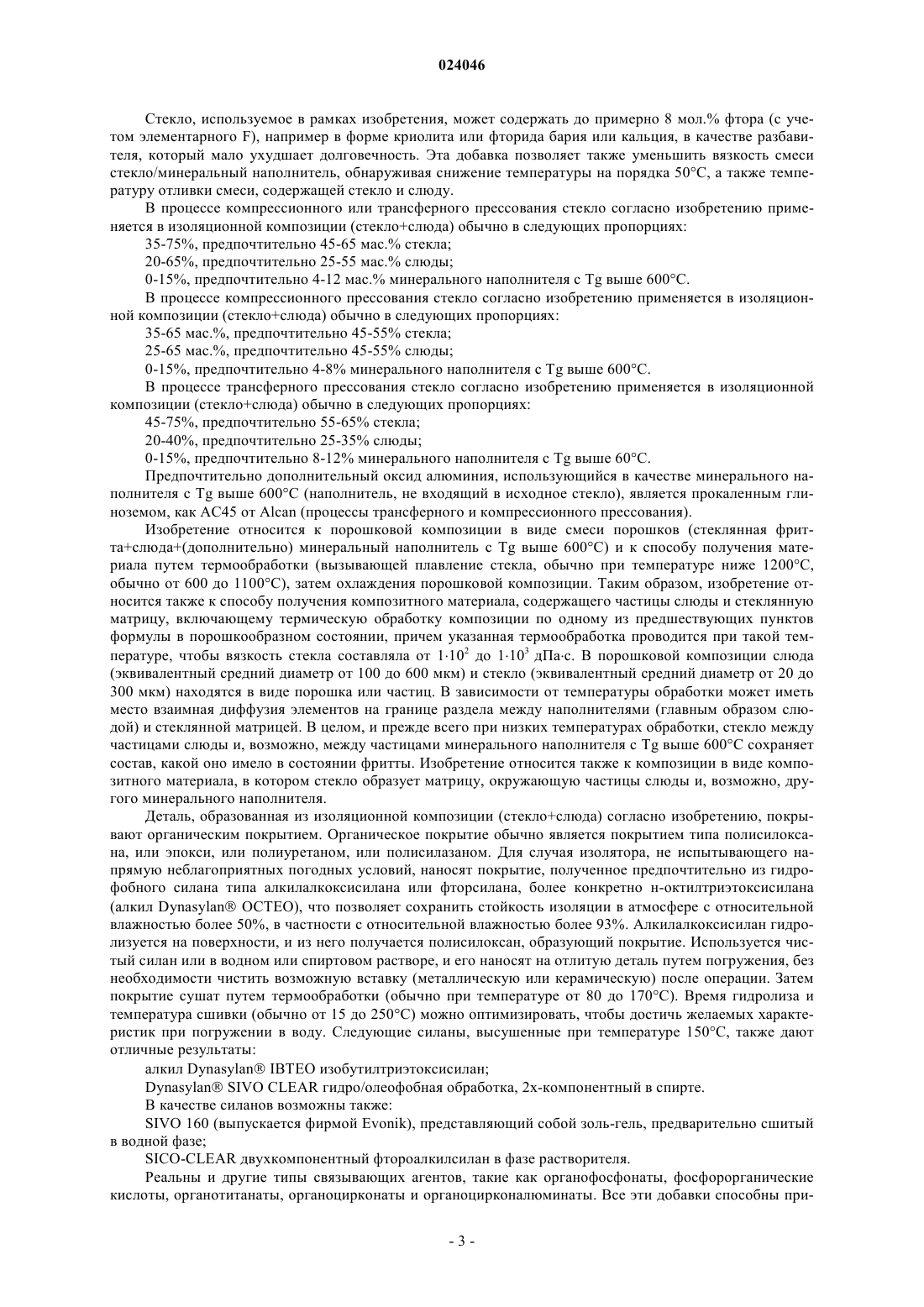

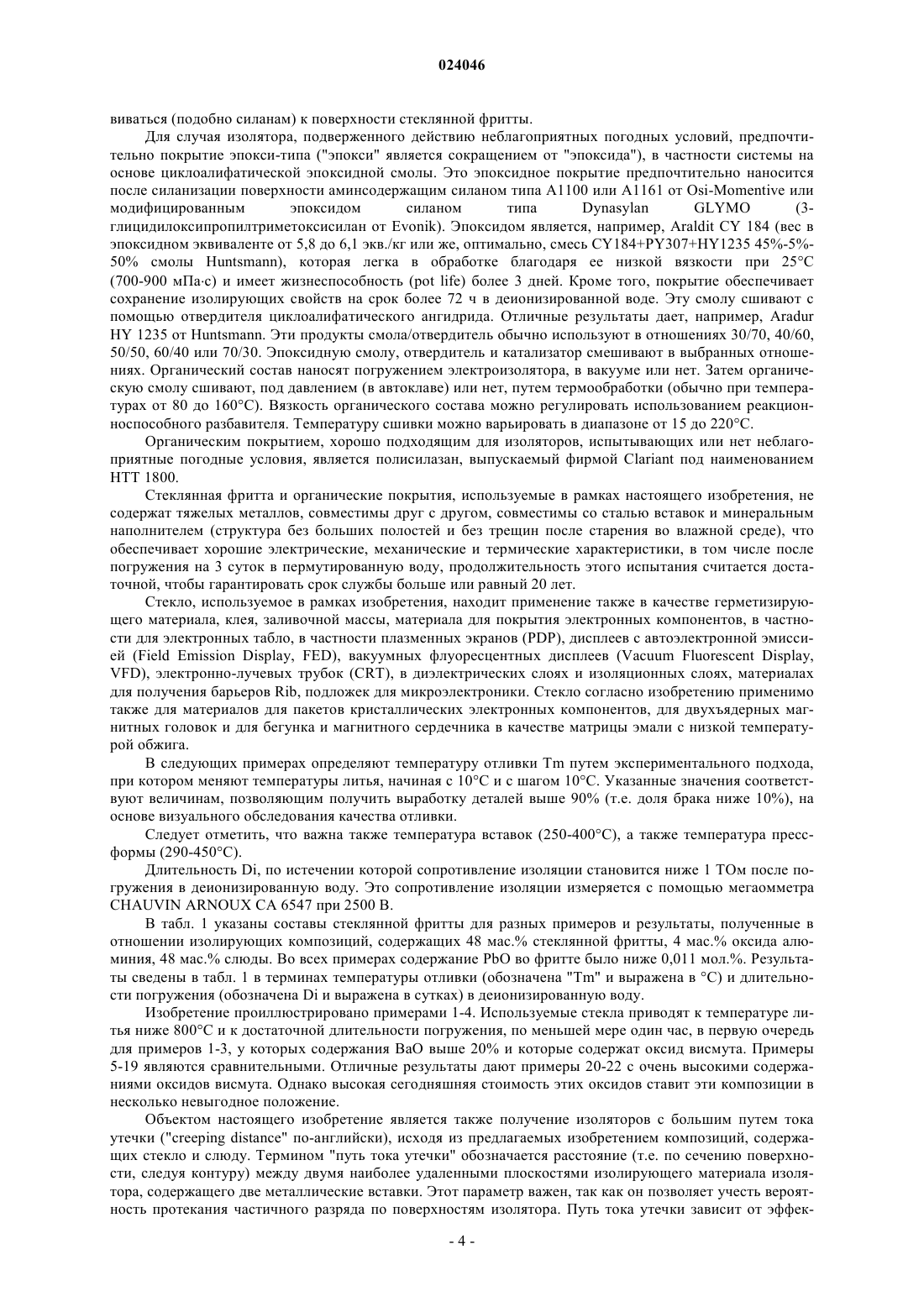

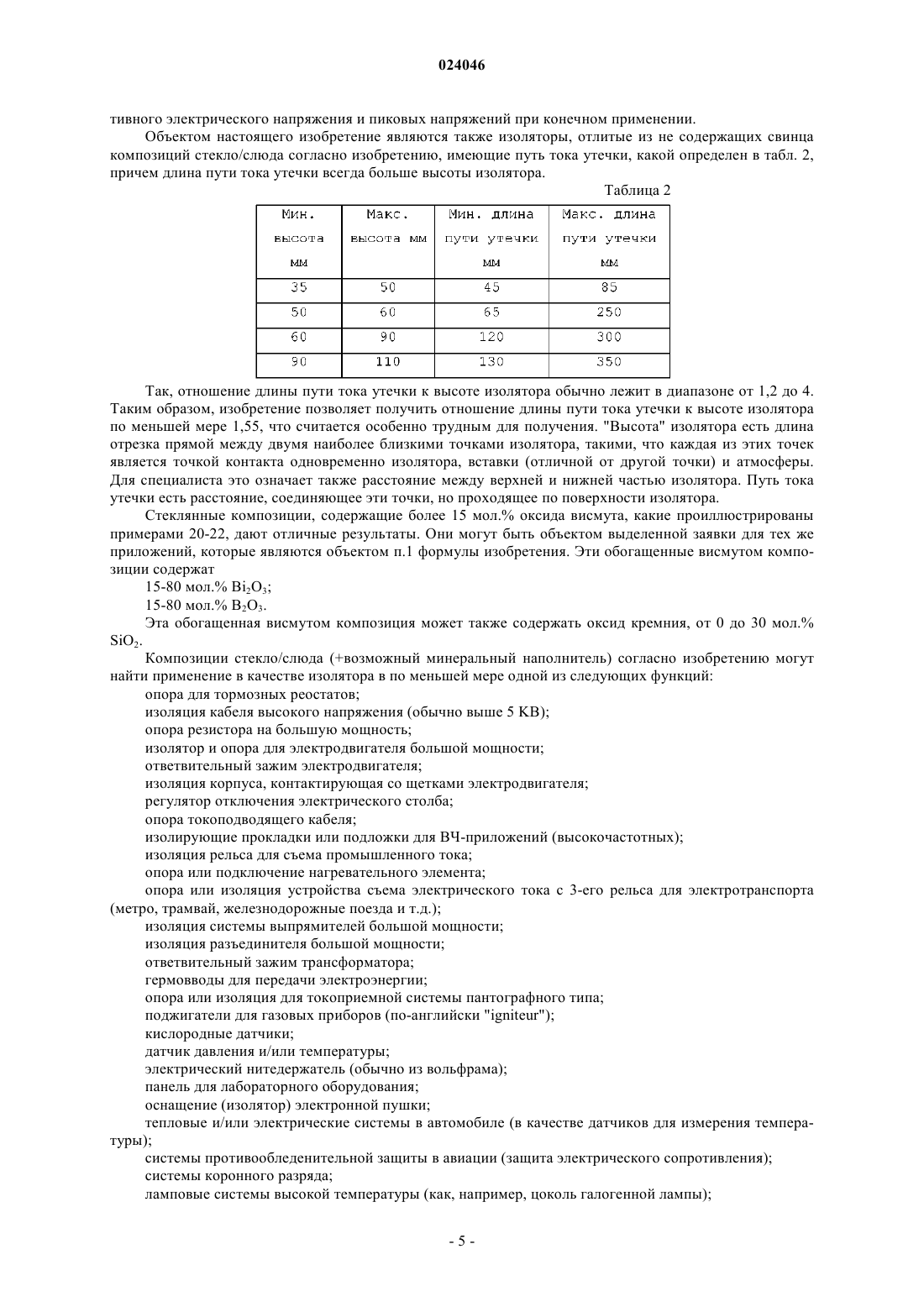

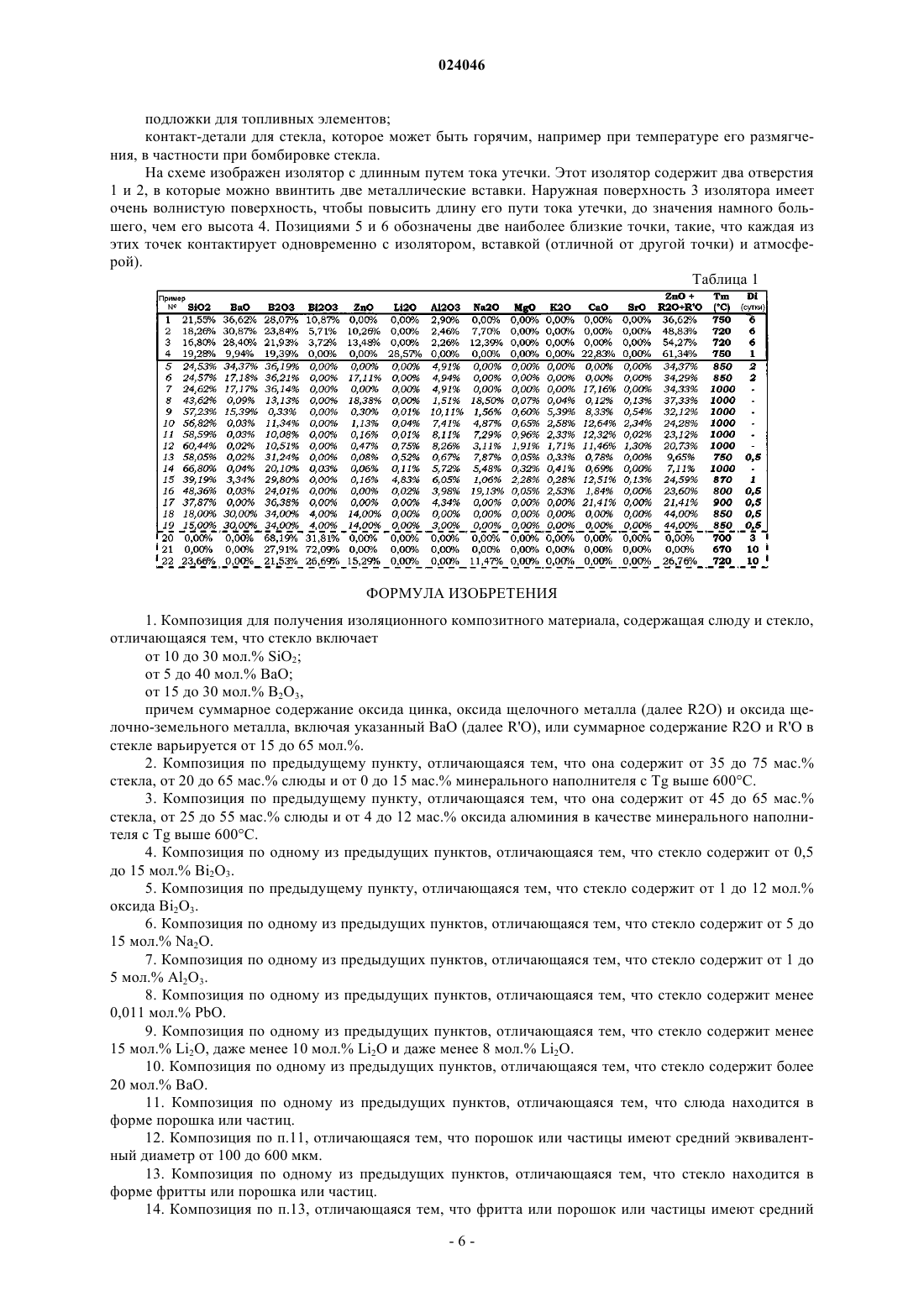

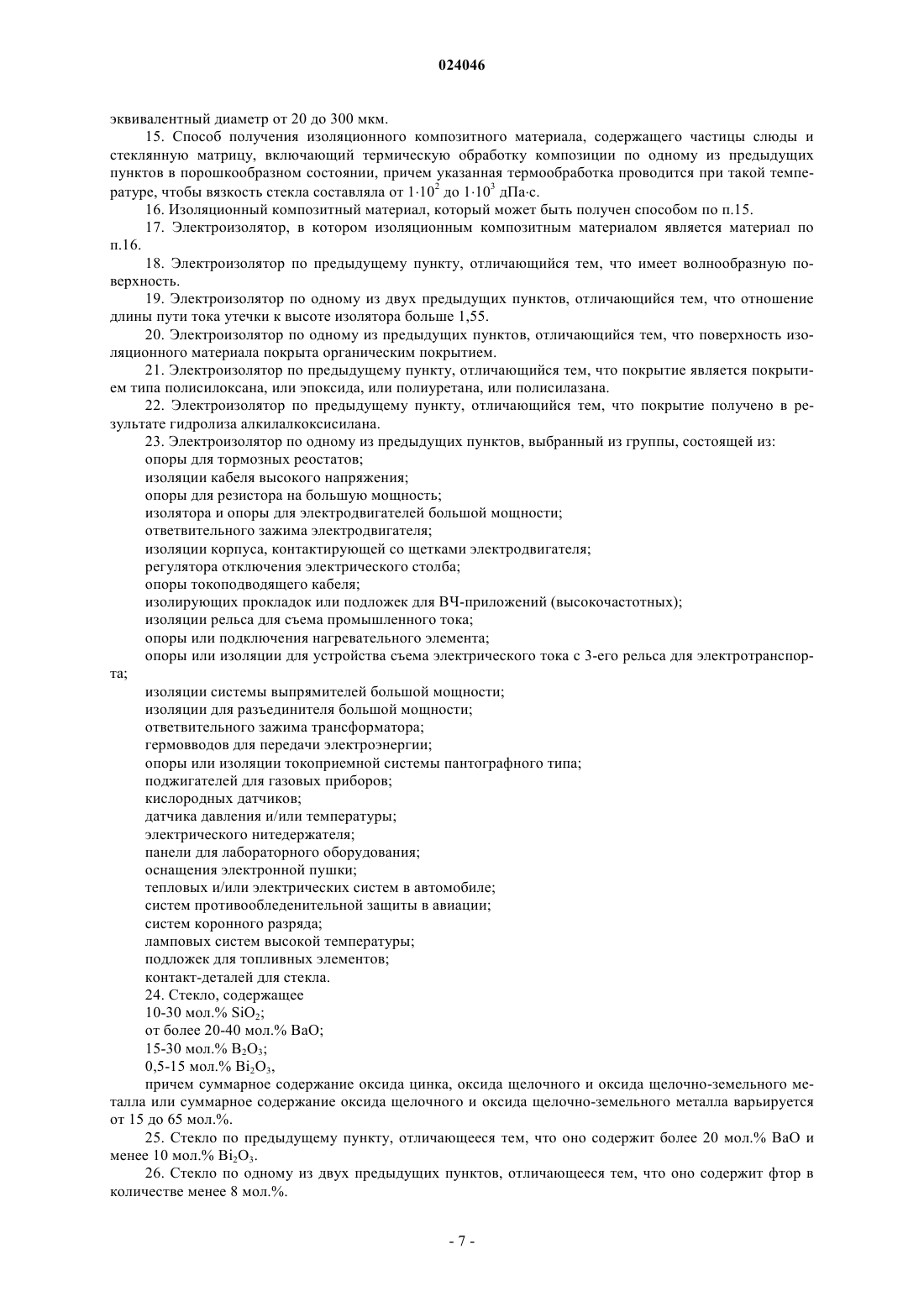

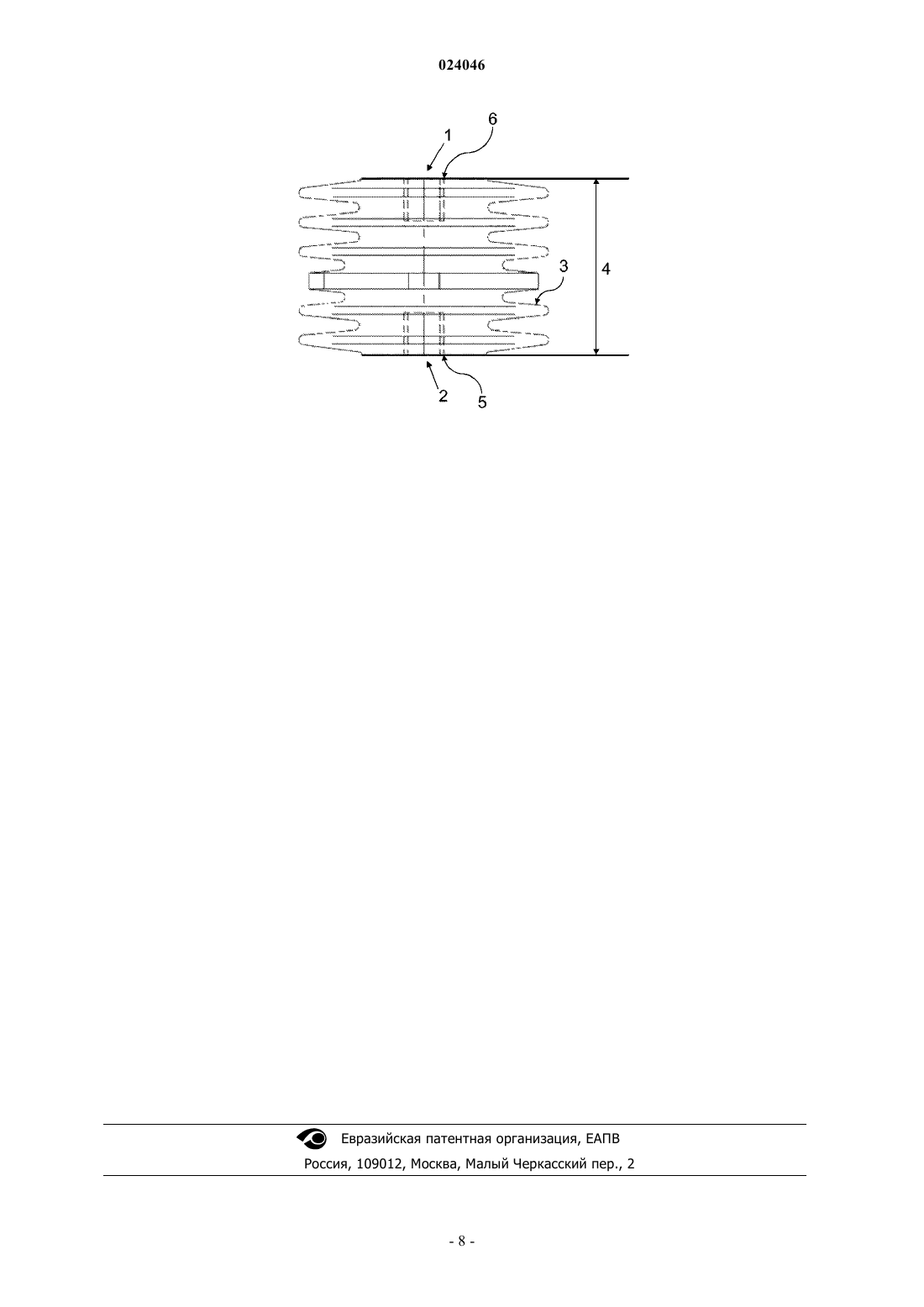

СТЕКЛО ДЛЯ ИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ Изобретение относится к композиции, содержащей слюду и стекло, причем указанное стекло содержит 10-30% мол.% SiO2, 5-40% мол.% ВаО, 15-30% мол.% В 2 О 3, причем суммарное содержание оксида цинка, оксида щелочного и оксида щелочноземельного металла в стекле варьируется от 15 до 65 мол.%. Эта композиция предназначена для отливки при температуре выше Tg стекла, чтобы получить композитные детали, которые могут служить в качестве электроизоляторов. Изобретение относится к композиции и материалу, содержащему стекло и слюду, для получения композитного материала со стеклянной матрицей, в частности в целях изоляции электрических проводов. Многие детали, проводящие электричество, необходимо изолировать электроизолятором, стойким к теплу и, при необходимости, к ударам или колебаниям. Это имеет место, в частности, для электротехнических деталей, находящихся в среде двигателей электровозов, в частности для тормозных реостатов. Для приложений этого типа изоляционный материал обычно должен отличаться достаточной прочностью при температуре по меньшей мере 150C, чаще всего по меньшей мере 200C и даже по меньшей мере 450C. В качестве других примеров указанных деталей можно назвать: цоколи ламп, детекторы факела, свечи для двигателя внутреннего сгорания, поджигающие электроды, кислородные датчики (для измерения содержания кислорода в двигателях и участия в регулировании горения) или изоляторы кабеля высокого напряжения. Согласно уровню техники, для получения этой изоляции используют материал, содержащий матрицу из бората свинца или свинцовое стекло, наполненное слюдой. Детали получают в результате последовательности следующих этапов: отвесить и смешать разные составляющие смеси: стекло (называемое "стеклянной фриттой") или компоненты, позволяющие смешение стекла+слюды+(дополнительно) оксида алюминия; изготовить из указанной смеси таблетки путем одноосного сжатия; возможно, произвести механическую обработку таблеток до нужного веса; возможно, произвести обжиг таблеток, чтобы придать им механическую прочность; осуществить плавку таблеток во вращающейся или проходной печи. Речь идет о достижении температуры, которая достаточно превышает температуру стеклования(Tg) стекла, достаточно высокой, при которой вязкость стекла (одного) должна составлять от 1102 до 1103 дПас. Tg можно измерить методом дилатометрии, и она соответствует температуре верхней точки отжига, для которой десятичный логарифм вязкости в пуазах (или дПас) равен 13. Применяется нормаNF B30-105. Различают способы прямого компрессионного прессования и трансферного прессования. Для обоих этих способов используются нагретые таблетки смеси. В способе компрессионного прессования таблетки помещают прямо в полость литейной формы и проводят одноосное сжатие. В трансферном способе, подходящем для более мелких деталей, применяется форма, снабженная транспортировочными каналами для закачивания расплавленной смеси. Согласно этому способу, таблетки помещают в форму и проводят одноосное сжатие, что вызывает инжекцию вещества в каналы, ведущие к полостям литейной формы. В обоих этих способах требуется обеспечить, чтобы при рабочих температурах слюда не разлагалась при контакте со стеклянной матрицей, чтобы сохранились ее механические и электрические свойства, существенные для намеченного применения. Слюда является минеральным наполнителем, улучшающим электрические (в частности, диэлектрические) и механические свойства и обеспечивающим легкость формования. Отливка из смеси, содержащей слюду и стекло, представляет собой композитный материал, в котором частицы слюды окружены матрицей из стекла. Можно также добавить в смесь минеральный наполнитель, такой, в частности, как оксид алюминия, оксид стронция, оксид циркония, муллит, огнестойкие стеклянные или керамические волокна. Этот минеральный наполнитель остается в конечной детали в виде включений, равно как и слюда. Этот наполнитель, благодаря тому, что его Tg (температура стеклования) выше 600C, в процессе превращения не смешивается со стеклом в матрице композита. Частицы этого наполнителя могут в известных случаях деформироваться в процессе превращения, но остаются включенными в виде частиц в конечной детали. Отлитые композитные детали затем покрывают органической смесью, чтобы защитить их от влаги и/или неблагоприятных погодных условий. Она заметно повышает сопротивление изоляции и электрическую прочность. В случае изоляционных композиций со свинцом, соответствующих уровню техники,покрытие является силиконовым. Так как свинец считается токсичным, в области получения электроизоляторов необходимо найти новые стекла, способные заменить стекло, содержащее свинец. Изоляционная композиция должна иметь сопротивление изоляции при 1 кВ выше 1 ТОм (тераом) в течение более 72 ч погружения в пермутированную воду. В стеклянных фриттах без свинца, содержащих обычные оксиды, такие как SiO2, Р 2 О 5, Al2O3, CaO,MgO, Na2O и K2O, хорошая способность к формованию при температуре ниже 850C, предпочтительно ниже 800C (в смеси со слюдой и, возможно, оксидом алюминия) не сочетается с сохранением хороших электрических и механических свойств при старении во влажных условиях. В частности, некоторые стеклянные фритты с высоким содержанием щелочей (как Ferro GL57 илиVTR298), будучи смешанными с 60 мас.% слюды и 5% оксида алюминия, при компрессионном прессовании способны к отливке при температуре в диапазоне от 670 до 780C соответственно. В рамках процесса трансферного прессования эта же фритта, смешанная с 30 мас.% слюды и 10% оксида алюминия,-1 024046 пригодна для формования в диапазоне температур от 800 до 950C. Однако, даже в самых благоприятных условиях (т.е. с наиболее эффективным органическим покрытием) сопротивление изоляции остается на уровне ТОм лишь в течение 2 ч погружения в воду. Ограниченную долговечность этих систем объясняют очень низкой гидролитической стойкостью используемой фритты. Наконец, даже при высоком содержании щелочей, характерном для этой фритты (20-30 мол.% в расчете на оксид), осуществить отливку можно только при такой низкой температуре, как со свинцовой фриттой (625C), что является следствием слишком высокой вязкости. Кроме того, несмотря на низкие температуры стеклования (280C) и обжига (480-490C), когда она используется самостоятельно, фритта на основе фосфата олова типа Asahi KF9079 или КР 311, известная как наименее гигроскопичная среди фосфатных стекол, не пригодна для отливки в смеси со слюдой и даже с оксидом алюминия, поскольку расплавленная материя плохо вводится в форму и плохо соединяется с ее стенками. Выгодна добавка минерального наполнителя с Tg выше 600C, предпочтительно оксида алюминия(например, 5 мас.% для процесса компрессионного прессования и, например, 15 мас.%, для процесса трансферного прессования), чтобы ограничить растрескивание при отливке или охлаждении деталей на основе фритты типа Ferro GL57 или VTR298, так как между соответствующими связующими смесями стекло/слюда и сталью вставок имеется разница в коэффициентах теплового расширения (СТЕ = 1710-6K-1). Стремятся к тому, чтобы эта изоляционная композиция имела коэффициент теплового расширения(СТЕ) как можно более близкий к стали, т.е. порядка (14-18) 10-6 K-1. В определенном ряде приложений, как тормозные реостаты в железнодорожной промышленности,детали могут подвергаться термическому удару (повышение температуры от температуры окружающей среды до 200, даже до 350C за несколько секунд), и поэтому изоляционная композиция должна быть особенно эффективной с этой точки зрения. Эти изоляторы могут также подвергаться неблагоприятным внешним условиям (дождь, снег и т.п.), что также вызывает высокие напряжения термического удара. Изобретение устраняет названные выше проблемы. Так, найдено стекло без свинца (т.е. менее 0,011 мол.% PbO в стекле), имеющее низкую температуру отливки и хорошие характеристики сопротивления в воде. Стекло, используемое в рамках изобретения (в композиции, содержащей помимо него слюду), содержит от 10 до 30 мол.% SiO2; от 5 до 40 мол.% ВаО; от 15 до 30 мол.% В 2 О 3. Суммарное содержание оксида цинка ZnO, оксида щелочного металла R2O и оксида щелочноземельного металла R'O в стекле варьируется от 15 до 65 мол.%, в частности от 35 до 65 мол.%. Определение этой композиции предполагает, что стекло может содержать ZnO или не содержать его. Суммарное содержание оксида цинка ZnO, оксида щелочного металла R2O и оксида щелочно-земельного металла R'O включает содержание ВаО (который представляет собой R'O), который должен, кроме того, присутствовать в количестве от 5 до 40 мол.%. Когда говорится, что стекло содержит какое-то соединение, это означает, что оно растворено в стекле. Предпочтительно стекло содержит более 20 мол.% BaO. Предпочтительно стекло, используемое в рамках изобретения, содержит оксид висмута. Из-за его существенной стоимости предпочтительно использовать как можно меньше оксида висмута, и в рамках настоящего изобретения можно использовать менее 15% оксида висмута. Bi2O3 может присутствовать в содержании от 0,5 до 15%, предпочтительно от 1 до 12 мол.%. Bi2O3 является очень дорогостоящим, и было установлено, что отличные результаты можно получить также при содержании Bi2O3 менее 10 мол.%. Стекло, используемое в рамках изобретения, может не включать оксида щелочного металла. Но оно может и содержать его, обычно до 15 мол.%, если только это не ухудшает стойкость изоляции при погружении в воду. В частности, оно может содержать от 5 до 15 мол.% Na2O. Стекло, используемое в рамках изобретения, может содержать неорганическое соединение типа оксида с Tg выше 600C, в частности оксид алюминия Al2O3, обычно от 0 до 5%, предпочтительно от 1 до 5 мол.% неорганического соединения. Это соединение растворяется в исходном стекле и поэтому хорошо отличимо от минерального наполнителя, вводимого наряду со стеклом в композицию согласно изобретению. Стекло, используемое в рамках изобретения, может содержать оксид лантана, в этом случае обычно от 0 до 6 мол.% La2O3. Стекло согласно изобретению может содержать оксид лития или не содержать его. Предпочтительно сумма мольного содержания Li2O и мольного содержания B2O3 ниже 45 мол.%. Оксид лития (Li2O) может в определенных случаях быть причиной проблем с коррозией огнеупоров при плавлении фритты,в таких случаях может быть предпочтительным снизить его долю до менее 15 мол.%, даже до менее 10 мол.%, даже ниже 8 мол.%. Стекло, используемое в рамках изобретения, может содержать до примерно 8 мол.% фтора (с учетом элементарного F), например в форме криолита или фторида бария или кальция, в качестве разбавителя, который мало ухудшает долговечность. Эта добавка позволяет также уменьшить вязкость смеси стекло/минеральный наполнитель, обнаруживая снижение температуры на порядка 50C, а также температуру отливки смеси, содержащей стекло и слюду. В процессе компрессионного или трансферного прессования стекло согласно изобретению применяется в изоляционной композиции (стекло+слюда) обычно в следующих пропорциях: 35-75%, предпочтительно 45-65 мас.% стекла; 20-65%, предпочтительно 25-55 мас.% слюды; 0-15%, предпочтительно 4-12 мас.% минерального наполнителя с Tg выше 600C. В процессе компрессионного прессования стекло согласно изобретению применяется в изоляционной композиции (стекло+слюда) обычно в следующих пропорциях: 35-65 мас.%, предпочтительно 45-55% стекла; 25-65 мас.%, предпочтительно 45-55% слюды; 0-15%, предпочтительно 4-8% минерального наполнителя с Tg выше 600C. В процессе трансферного прессования стекло согласно изобретению применяется в изоляционной композиции (стекло+слюда) обычно в следующих пропорциях: 45-75%, предпочтительно 55-65% стекла; 20-40%, предпочтительно 25-35% слюды; 0-15%, предпочтительно 8-12% минерального наполнителя с Tg выше 60C. Предпочтительно дополнительный оксид алюминия, использующийся в качестве минерального наполнителя с Tg выше 600C (наполнитель, не входящий в исходное стекло), является прокаленным глиноземом, как АС 45 от Alcan (процессы трансферного и компрессионного прессования). Изобретение относится к порошковой композиции в виде смеси порошков (стеклянная фритта+слюда+(дополнительно) минеральный наполнитель с Tg выше 600C) и к способу получения материала путем термообработки (вызывающей плавление стекла, обычно при температуре ниже 1200C,обычно от 600 до 1100C), затем охлаждения порошковой композиции. Таким образом, изобретение относится также к способу получения композитного материала, содержащего частицы слюды и стеклянную матрицу, включающему термическую обработку композиции по одному из предшествующих пунктов формулы в порошкообразном состоянии, причем указанная термообработка проводится при такой температуре, чтобы вязкость стекла составляла от 1102 до 1103 дПас. В порошковой композиции слюда(эквивалентный средний диаметр от 100 до 600 мкм) и стекло (эквивалентный средний диаметр от 20 до 300 мкм) находятся в виде порошка или частиц. В зависимости от температуры обработки может иметь место взаимная диффузия элементов на границе раздела между наполнителями (главным образом слюдой) и стеклянной матрицей. В целом, и прежде всего при низких температурах обработки, стекло между частицами слюды и, возможно, между частицами минерального наполнителя с Tg выше 600C сохраняет состав, какой оно имело в состоянии фритты. Изобретение относится также к композиции в виде композитного материала, в котором стекло образует матрицу, окружающую частицы слюды и, возможно, другого минерального наполнителя. Деталь, образованная из изоляционной композиции (стекло+слюда) согласно изобретению, покрывают органическим покрытием. Органическое покрытие обычно является покрытием типа полисилоксана, или эпокси, или полиуретаном, или полисилазаном. Для случая изолятора, не испытывающего напрямую неблагоприятных погодных условий, наносят покрытие, полученное предпочтительно из гидрофобного силана типа алкилалкоксисилана или фторсилана, более конкретно н-октилтриэтоксисилана(алкил Dynasylan ОСТЕО), что позволяет сохранить стойкость изоляции в атмосфере с относительной влажностью более 50%, в частности с относительной влажностью более 93%. Алкилалкоксисилан гидролизуется на поверхности, и из него получается полисилоксан, образующий покрытие. Используется чистый силан или в водном или спиртовом растворе, и его наносят на отлитую деталь путем погружения, без необходимости чистить возможную вставку (металлическую или керамическую) после операции. Затем покрытие сушат путем термообработки (обычно при температуре от 80 до 170C). Время гидролиза и температура сшивки (обычно от 15 до 250C) можно оптимизировать, чтобы достичь желаемых характеристик при погружении в воду. Следующие силаны, высушенные при температуре 150C, также дают отличные результаты: алкил Dynasylan IBTEO изобутилтриэтоксисилан;Dynasylan SIVO CLEAR гидро/олеофобная обработка, 2 х-компонентный в спирте. В качестве силанов возможны также:SICO-CLEAR двухкомпонентный фтороалкилсилан в фазе растворителя. Реальны и другие типы связывающих агентов, такие как органофосфонаты, фосфорорганические кислоты, органотитанаты, органоцирконаты и органоцирконалюминаты. Все эти добавки способны при-3 024046 виваться (подобно силанам) к поверхности стеклянной фритты. Для случая изолятора, подверженного действию неблагоприятных погодных условий, предпочтительно покрытие эпокси-типа ("эпокси" является сокращением от "эпоксида"), в частности системы на основе циклоалифатической эпоксидной смолы. Это эпоксидное покрытие предпочтительно наносится после силанизации поверхности аминсодержащим силаном типа А 1100 или А 1161 от Osi-Momentive или модифицированным эпоксидом силаном типа(3 глицидилоксипропилтриметоксисилан от Evonik). Эпоксидом является, например, Araldit CY 184 (вес в эпоксидном эквиваленте от 5,8 до 6,1 экв./кг или же, оптимально, смесь CY184+PY307+HY1235 45%-5%50% смолы Huntsmann), которая легка в обработке благодаря ее низкой вязкости при 25C(700-900 мПас) и имеет жизнеспособность (pot life) более 3 дней. Кроме того, покрытие обеспечивает сохранение изолирующих свойств на срок более 72 ч в деионизированной воде. Эту смолу сшивают с помощью отвердителя циклоалифатического ангидрида. Отличные результаты дает, например, AradurHY 1235 от Huntsmann. Эти продукты смола/отвердитель обычно используют в отношениях 30/70, 40/60,50/50, 60/40 или 70/30. Эпоксидную смолу, отвердитель и катализатор смешивают в выбранных отношениях. Органический состав наносят погружением электроизолятора, в вакууме или нет. Затем органическую смолу сшивают, под давлением (в автоклаве) или нет, путем термообработки (обычно при температурах от 80 до 160C). Вязкость органического состава можно регулировать использованием реакционноспособного разбавителя. Температуру сшивки можно варьировать в диапазоне от 15 до 220C. Органическим покрытием, хорошо подходящим для изоляторов, испытывающих или нет неблагоприятные погодные условия, является полисилазан, выпускаемый фирмой Clariant под наименованием НТТ 1800. Стеклянная фритта и органические покрытия, используемые в рамках настоящего изобретения, не содержат тяжелых металлов, совместимы друг с другом, совместимы со сталью вставок и минеральным наполнителем (структура без больших полостей и без трещин после старения во влажной среде), что обеспечивает хорошие электрические, механические и термические характеристики, в том числе после погружения на 3 суток в пермутированную воду, продолжительность этого испытания считается достаточной, чтобы гарантировать срок службы больше или равный 20 лет. Стекло, используемое в рамках изобретения, находит применение также в качестве герметизирующего материала, клея, заливочной массы, материала для покрытия электронных компонентов, в частности для электронных табло, в частности плазменных экранов (PDP), дисплеев с автоэлектронной эмиссией (Field Emission Display, FED), вакуумных флуоресцентных дисплеев (Vacuum Fluorescent Display,VFD), электронно-лучевых трубок (CRT), в диэлектрических слоях и изоляционных слоях, материалах для получения барьеров Rib, подложек для микроэлектроники. Стекло согласно изобретению применимо также для материалов для пакетов кристаллических электронных компонентов, для двухъядерных магнитных головок и для бегунка и магнитного сердечника в качестве матрицы эмали с низкой температурой обжига. В следующих примерах определяют температуру отливки Tm путем экспериментального подхода,при котором меняют температуры литья, начиная с 10C и с шагом 10C. Указанные значения соответствуют величинам, позволяющим получить выработку деталей выше 90% (т.е. доля брака ниже 10%), на основе визуального обследования качества отливки. Следует отметить, что важна также температура вставок (250-400C), а также температура прессформы (290-450C). Длительность Di, по истечении которой сопротивление изоляции становится ниже 1 ТОм после погружения в деионизированную воду. Это сопротивление изоляции измеряется с помощью мегаомметраCHAUVIN ARNOUX СА 6547 при 2500 B. В табл. 1 указаны составы стеклянной фритты для разных примеров и результаты, полученные в отношении изолирующих композиций, содержащих 48 мас.% стеклянной фритты, 4 мас.% оксида алюминия, 48 мас.% слюды. Во всех примерах содержание PbO во фритте было ниже 0,011 мол.%. Результаты сведены в табл. 1 в терминах температуры отливки (обозначена "Tm" и выражена в C) и длительности погружения (обозначена Di и выражена в сутках) в деионизированную воду. Изобретение проиллюстрировано примерами 1-4. Используемые стекла приводят к температуре литья ниже 800C и к достаточной длительности погружения, по меньшей мере один час, в первую очередь для примеров 1-3, у которых содержания ВаО выше 20% и которые содержат оксид висмута. Примеры 5-19 являются сравнительными. Отличные результаты дают примеры 20-22 с очень высокими содержаниями оксидов висмута. Однако высокая сегодняшняя стоимость этих оксидов ставит эти композиции в несколько невыгодное положение. Объектом настоящего изобретение является также получение изоляторов с большим путем тока утечки ("creeping distance" по-английски), исходя из предлагаемых изобретением композиций, содержащих стекло и слюду. Термином "путь тока утечки" обозначается расстояние (т.е. по сечению поверхности, следуя контуру) между двумя наиболее удаленными плоскостями изолирующего материала изолятора, содержащего две металлические вставки. Этот параметр важен, так как он позволяет учесть вероятность протекания частичного разряда по поверхностям изолятора. Путь тока утечки зависит от эффек-4 024046 тивного электрического напряжения и пиковых напряжений при конечном применении. Объектом настоящего изобретение являются также изоляторы, отлитые из не содержащих свинца композиций стекло/слюда согласно изобретению, имеющие путь тока утечки, какой определен в табл. 2,причем длина пути тока утечки всегда больше высоты изолятора. Таблица 2 Так, отношение длины пути тока утечки к высоте изолятора обычно лежит в диапазоне от 1,2 до 4. Таким образом, изобретение позволяет получить отношение длины пути тока утечки к высоте изолятора по меньшей мере 1,55, что считается особенно трудным для получения. "Высота" изолятора есть длина отрезка прямой между двумя наиболее близкими точками изолятора, такими, что каждая из этих точек является точкой контакта одновременно изолятора, вставки (отличной от другой точки) и атмосферы. Для специалиста это означает также расстояние между верхней и нижней частью изолятора. Путь тока утечки есть расстояние, соединяющее эти точки, но проходящее по поверхности изолятора. Стеклянные композиции, содержащие более 15 мол.% оксида висмута, какие проиллюстрированы примерами 20-22, дают отличные результаты. Они могут быть объектом выделенной заявки для тех же приложений, которые являются объектом п.1 формулы изобретения. Эти обогащенные висмутом композиции содержат 15-80 мол.% Bi2O3; 15-80 мол.% В 2 О 3. Эта обогащенная висмутом композиция может также содержать оксид кремния, от 0 до 30 мол.%SiO2. Композиции стекло/слюда (+возможный минеральный наполнитель) согласно изобретению могут найти применение в качестве изолятора в по меньшей мере одной из следующих функций: опора для тормозных реостатов; изоляция кабеля высокого напряжения (обычно выше 5 KB); опора резистора на большую мощность; изолятор и опора для электродвигателя большой мощности; ответвительный зажим электродвигателя; изоляция корпуса, контактирующая со щетками электродвигателя; регулятор отключения электрического столба; опора токоподводящего кабеля; изолирующие прокладки или подложки для ВЧ-приложений (высокочастотных); изоляция рельса для съема промышленного тока; опора или подключение нагревательного элемента; опора или изоляция устройства съема электрического тока с 3-его рельса для электротранспорта(метро, трамвай, железнодорожные поезда и т.д.); изоляция системы выпрямителей большой мощности; изоляция разъединителя большой мощности; ответвительный зажим трансформатора; гермовводы для передачи электроэнергии; опора или изоляция для токоприемной системы пантографного типа; поджигатели для газовых приборов (по-английски "igniteur"); кислородные датчики; датчик давления и/или температуры; электрический нитедержатель (обычно из вольфрама); панель для лабораторного оборудования; оснащение (изолятор) электронной пушки; тепловые и/или электрические системы в автомобиле (в качестве датчиков для измерения температуры); системы противообледенительной защиты в авиации (защита электрического сопротивления); системы коронного разряда; ламповые системы высокой температуры (как, например, цоколь галогенной лампы); подложки для топливных элементов; контакт-детали для стекла, которое может быть горячим, например при температуре его размягчения, в частности при бомбировке стекла. На схеме изображен изолятор с длинным путем тока утечки. Этот изолятор содержит два отверстия 1 и 2, в которые можно ввинтить две металлические вставки. Наружная поверхность 3 изолятора имеет очень волнистую поверхность, чтобы повысить длину его пути тока утечки, до значения намного большего, чем его высота 4. Позициями 5 и 6 обозначены две наиболее близкие точки, такие, что каждая из этих точек контактирует одновременно с изолятором, вставкой (отличной от другой точки) и атмосферой). Таблица 1 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция для получения изоляционного композитного материала, содержащая слюду и стекло,отличающаяся тем, что стекло включает от 10 до 30 мол.% SiO2; от 5 до 40 мол.% ВаО; от 15 до 30 мол.% B2O3,причем суммарное содержание оксида цинка, оксида щелочного металла (далее R2O) и оксида щелочно-земельного металла, включая указанный ВаО (далее R'O), или суммарное содержание R2O и R'O в стекле варьируется от 15 до 65 мол.%. 2. Композиция по предыдущему пункту, отличающаяся тем, что она содержит от 35 до 75 мас.% стекла, от 20 до 65 мас.% слюды и от 0 до 15 мас.% минерального наполнителя с Tg выше 600C. 3. Композиция по предыдущему пункту, отличающаяся тем, что она содержит от 45 до 65 мас.% стекла, от 25 до 55 мас.% слюды и от 4 до 12 мас.% оксида алюминия в качестве минерального наполнителя с Tg выше 600C. 4. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит от 0,5 до 15 мол.% Bi2O3. 5. Композиция по предыдущему пункту, отличающаяся тем, что стекло содержит от 1 до 12 мол.% оксида Bi2O3. 6. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит от 5 до 15 мол.% Na2O. 7. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит от 1 до 5 мол.% Al2O3. 8. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит менее 0,011 мол.% PbO. 9. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит менее 15 мол.% Li2O, даже менее 10 мол.% Li2O и даже менее 8 мол.% Li2O. 10. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло содержит более 20 мол.% BaO. 11. Композиция по одному из предыдущих пунктов, отличающаяся тем, что слюда находится в форме порошка или частиц. 12. Композиция по п.11, отличающаяся тем, что порошок или частицы имеют средний эквивалентный диаметр от 100 до 600 мкм. 13. Композиция по одному из предыдущих пунктов, отличающаяся тем, что стекло находится в форме фритты или порошка или частиц. 14. Композиция по п.13, отличающаяся тем, что фритта или порошок или частицы имеют средний эквивалентный диаметр от 20 до 300 мкм. 15. Способ получения изоляционного композитного материала, содержащего частицы слюды и стеклянную матрицу, включающий термическую обработку композиции по одному из предыдущих пунктов в порошкообразном состоянии, причем указанная термообработка проводится при такой температуре, чтобы вязкость стекла составляла от 1102 до 1103 дПас. 16. Изоляционный композитный материал, который может быть получен способом по п.15. 17. Электроизолятор, в котором изоляционным композитным материалом является материал по п.16. 18. Электроизолятор по предыдущему пункту, отличающийся тем, что имеет волнообразную поверхность. 19. Электроизолятор по одному из двух предыдущих пунктов, отличающийся тем, что отношение длины пути тока утечки к высоте изолятора больше 1,55. 20. Электроизолятор по одному из предыдущих пунктов, отличающийся тем, что поверхность изоляционного материала покрыта органическим покрытием. 21. Электроизолятор по предыдущему пункту, отличающийся тем, что покрытие является покрытием типа полисилоксана, или эпоксида, или полиуретана, или полисилазана. 22. Электроизолятор по предыдущему пункту, отличающийся тем, что покрытие получено в результате гидролиза алкилалкоксисилана. 23. Электроизолятор по одному из предыдущих пунктов, выбранный из группы, состоящей из: опоры для тормозных реостатов; изоляции кабеля высокого напряжения; опоры для резистора на большую мощность; изолятора и опоры для электродвигателей большой мощности; ответвительного зажима электродвигателя; изоляции корпуса, контактирующей со щетками электродвигателя; регулятора отключения электрического столба; опоры токоподводящего кабеля; изолирующих прокладок или подложек для ВЧ-приложений (высокочастотных); изоляции рельса для съема промышленного тока; опоры или подключения нагревательного элемента; опоры или изоляции для устройства съема электрического тока с 3-его рельса для электротранспорта; изоляции системы выпрямителей большой мощности; изоляции для разъединителя большой мощности; ответвительного зажима трансформатора; гермовводов для передачи электроэнергии; опоры или изоляции токоприемной системы пантографного типа; поджигателей для газовых приборов; кислородных датчиков; датчика давления и/или температуры; электрического нитедержателя; панели для лабораторного оборудования; оснащения электронной пушки; тепловых и/или электрических систем в автомобиле; систем противообледенительной защиты в авиации; систем коронного разряда; ламповых систем высокой температуры; подложек для топливных элементов; контакт-деталей для стекла. 24. Стекло, содержащее 10-30 мол.% SiO2; от более 20-40 мол.% ВаО; 15-30 мол.% В 2 О 3; 0,5-15 мол.% Bi2O3,причем суммарное содержание оксида цинка, оксида щелочного и оксида щелочно-земельного металла или суммарное содержание оксида щелочного и оксида щелочно-земельного металла варьируется от 15 до 65 мол.%. 25. Стекло по предыдущему пункту, отличающееся тем, что оно содержит более 20 мол.% ВаО и менее 10 мол.% Bi2O3. 26. Стекло по одному из двух предыдущих пунктов, отличающееся тем, что оно содержит фтор в количестве менее 8 мол.%.

МПК / Метки

МПК: C03C 1/00, C03C 14/00, C03C 3/064, H01B 3/04, H01B 3/08, C03C 4/16

Метки: изоляционной, стекло, композиции

Код ссылки

<a href="https://eas.patents.su/9-24046-steklo-dlya-izolyacionnojj-kompozicii.html" rel="bookmark" title="База патентов Евразийского Союза">Стекло для изоляционной композиции</a>

Предыдущий патент: Система контроля самодвижущегося большегрузного транспортного средства

Следующий патент: Устройство фиксации зубьев ковша экскаватора

Случайный патент: Инжектор пены и способ заполнения полостей