Стальной лист, пригодный для эмалирования и способ получения такого листа

Номер патента: 24029

Опубликовано: 31.08.2016

Авторы: Ван Стенберге Неле, Дюпре Лод, Лево Марк, Гусло Филипп

Формула / Реферат

1. Катаный стальной лист, пригодный для эмалирования, отличающийся тем, что

указанный лист содержит углерод, содержание которого изменяется от уровня Споверхн по меньшей мере на одной поверхности листа до уровня Собъем в объеме листа, причем Собъем выше, чем Споверхн, и

Собъем больше 0 и меньше или равен 0,08 мас.%,

Споверхн от 0 до 0,015 мас.%,

причем указанный лист также содержит Al от 0,012 до 0,07 мас.%, Mn от 0,12 о 0,45 мас.%, О менее 0,01 мас.%,

и остальное представляет собой Fe и случайные примеси, где глубина, на которой содержание С достигает (Собьем + Споверхн)/2, составляет более 75 мкм.

2. Стальной лист по п.1, для которого значение rm (коэффициент Ланкфорда) составляет от 1,8 до 2,1.

3. Стальной лист по п.1 или 2, где Споверхн составляет от 0,005 до 0,015 мас.%.

4. Стальной лист по п.1 или 2, где Споверхн составляет от 0 до 0,005 мас.%.

5. Стальной лист по любому из пп.1-4, где Собъем составляет от 0,02 до 0,08 мас.%.

6. Стальной лист по п.5, где Собъем составляет от 0,025 до 0,08 мас.%.

7. Стальной лист по п.5, в котором Собъем составляет от 0,025 до 0,06 мас.%.

8. Стальной лист по любому из пп.1-7, где уровень Al составляет от 0,02 до 0,06 мас.%.

9. Стальной лист по любому из пп.1-8, где указанная глубина составляет от 130 до 200 мкм.

10. Стальной лист по любому из пп.1-9, дополнительно содержащий от 0,025 до 0,1 мас.% Cu.

11. Стальной лист по любому из пп.1-10, дополнительно содержащий от 0,008 до 0,04 мас.% S.

12. Стальной лист по любому из пп.1-11, дополнительно ссодержащий от 0,0005 до 0,005 мас.% Са.

13. Эмалированный стальной лист, в котором стальной лист представляет собой лист по любому из пп.1-12.

14. Стальное изделие, изготовленное из листа по любому из пп.1-12.

15. Эмалированное стальное изделие, в котором изделие представляет собой изделие по п.14.

16. Способ получения катаного стального листа по п.1, включающий стадии, на которых

стальной сляб подвергают горячей прокатке с последующей намоткой и холодной прокаткой так, чтобы получить холоднокатаный стальной лист, причем указанный сляб имеет следующий начальный состав:

C от 0,02 до 0,08 мас.%,

Al от 0,012 до 0,07 мас.%,

Mn от 0,12 до 0,45 мас.%,

O менее 0,01 мас.%,

остальное составляет Fe и случайные примеси,

указанный холоднокатаный лист подвергают непрерывному отжигу, при котором указанный лист выдерживают в течение заданного времени для его обезуглероживания в атмосфере, содержащей водяной пар и газообразный водород, причем содержание H2 составляет от 1 до 95 об.%, содержание Н2О составляет от 0,04 до 33 об.% и остальное представляет собой главным образом газообразный азот, причем соотношение pH2O/pH2 (р - парциальное давление) составляет от 0,04 до 0,5.

17. Способ по п.16, при котором указанный непрерывный отжиг проводят при температуре отжига от 760 до 850°C и в течение времени обезуглероживания от 45 до 300 с.

18. Способ по п.17, при котором температура отжига составляет от 800 до 850°C.

19. Способ по любому из пп.16-18, при котором первоначальный С-уровень составляет от 0,025 до 0,08 мас.%.

20. Способ по п.19, при котором начальный С-уровень составляет от 0,025 до 0,06 мас.%.

21. Способ по любому из пп.16-20, при котором первоначальный Al-уровень составляет от 0,02 до 0,06 мас.%.

22. Способ по любому из пп.16-21, при котором соотношение pH2O/pH2 составляет от 0,04 до 0,25.

23. Способ по любому из пп.16-22, дополнительно включающий стадию перестаривания при температуре от 350 до 450°C в течение промежутка времени от 100 до 500 с.

24. Способ по п.23, дополнительно включающий стадию дрессировки с обжатием от 0,3 до 1,5%.

25. Способ по любому из пп.16-24, где сляб дополнительно содержит от 0,025 до 0,1 мас.% Cu.

26. Способ по любому из пп.16-25, где сляб дополнительно содержит от 0,008 до 0,04 мас.% S.

27. Способ по любому из пп.16-26, где сляб дополнительно содержит от 0,0005 до 0,005 мас.% Са.

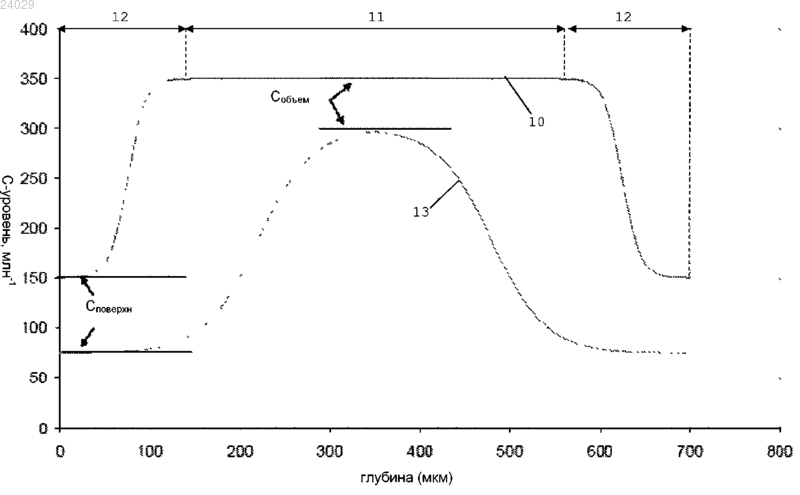

Текст

СТАЛЬНОЙ ЛИСТ, ПРИГОДНЫЙ ДЛЯ ЭМАЛИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ЛИСТА Изобретение относится к стальному листу для эмалирования, причем указанный лист имеет профиль углерода, характеризующийся градиентом С-уровня от уровня Споверхн по крайней мере одной поверхности листа, до уровня Собъем в объеме листа, при этом Собъем выше, чем Споверхн и Собъем больше 0 и меньше или равен 0,08 мас.%, Споверхн от 0 до 0,015 мас.%, Al от 0,012 до 0,07 мас.%,Mn от 0,12 до 0,45 мас.%, О менее 0,01 мас.% и, при необходимости, Cu от 0,025 до 0,1 мас.%, S от 0,008 до 0,04 мас.%, Са от 0,0005 до 0,005 мас.%, остальное представляет собой Fe и случайные примеси, и где глубина, на которой С-уровень достигает (Собьем + Споверхн)/2, больше, чем 75 мкм. Изобретение в равной степени относится к способу получения указанного стального листа. Ван Стенберге Неле (BE), Лево Марк Область изобретения Изобретение относится к стальному листу, пригодному для эмалирования, и к способу поверхностного обезуглероживания стального листа, как подготовке к эмалированию стали. Уровень техники Уровень углерода в стальном листе имеет большое влияние на результаты в отношении качества поверхности слоя эмали, наносимого на поверхность листа. Высокий уровень углерода на поверхности стали может привести к образованию пузырьков СО-газа, что проявляется как черные пятна и воронки на поверхности эмали. С другой стороны, когда первоначально в объеме присутствует достаточно высокий уровень углерода, во время горячей прокатки этот углерод образует крупнозернистый цементит, который дает трещины при холодной прокатке. Эти трещины способны захватывать водород, который входит в сталь в процессе эмалирования. Когда водород недостаточно захвачен, давление будет расти в стали/поверхности эмали, что приводит к так называемой деформации эмали "рыбья чешуя". Поэтому предпочтительно обезуглероживать сталь только в слое на поверхности стали, т.е. проводить поверхностное обезуглероживание. Документ JP-A-2282421 описывает такой способ, при котором производится непрерывно литой и отожженный нестареющий стальной лист для эмалирования, характеризующийся тем, что непрерывно литой стальной сляб, содержащий С от 0,0025 до 0,0050 мас.%, Si максимально 0,03 мас.%, Mn от 0,1 до 0,6 мас.%, Р от 0,005 до 0,03 мас.%, S от 0,005 до 0,03 мас.%, Al максимально 0,01 мас.%, N максимально 0,004 мас.%, Cu от 0,01 до 0,06 мас.%, О от 0,02 до 0,06 мас.%, V от 0,01 до 0,06 мас.%, остальное - Fe и неизбежные примеси, подвергают горячей прокатке с конечной температурой выше или равной 800C и температуре намотки 600-800C, холодной прокатке со степенью обжатия выше или равным 60% и подвергают обезуглероживающему отжигу при 700-900C в течение 30 с - 3 мин, проводимому в печи непрерывного отжига, имеющей атмосферу обезуглероживания, содержащую 1-20% паров воды, газообразный водород в количестве, более или равном удвоенному количеству водяного пара, и остаток составляет главным образом газообразный азот, таким образом, чтобы уменьшить С-уровень (уровень концентрации С) до меньше или равного 0,002 мас.%. В JP-A-6116634 описан аналогичный способ, но здесь исходный материал не имеет ванадия и исходный С-уровень составляет до 0,015 мас.% и В добавляют вместо V для захвата Н. Оба уже известных способа дают в результате полностью или поверхностно обезуглероженные стальные листы, которые пригодны для эмалирования с помощью безгрунтового белого эмалирования(ББЭ), при котором один слой покрытия белой эмалью наносят на поверхность, с последующей стадией отжига. Поскольку начальный уровень углерода является довольно низким, устойчивость к "рыбьей чешуе" не достигается из-за образования цементита. Чтобы компенсировать это, при известных способах используют сталь с высоким уровнем кислорода и ограниченный уровень Al вместе с конкретными легирующими элементами, такими как В, V. Благодаря ограниченному содержанию алюминия, оксиды Si иMn и нитриды В и V формируются в объеме стали, что полезно против образования "рыбьей чешуи". Однако это легирование включает дополнительные расходы и приводит к некоторым техническим трудностям, например, применению литья с V. Кроме того, обезуглероженные листы, произведенные согласно существующему уровню техники, обладают довольно низкой пластичностью, о чем свидетельствуют значения коэффициента Ланкфорда (rm). Эти значения не превышают 1,8, что является проблемой, когда предусмотрена глубокая вытяжка. В частности, на фиг. 1 в JP 6116634 показано, что значения rm, находящиеся между 1,6 и 1,8, достигаются только в очень узком диапазоне уровня углерода до обезуглероживающего отжига. При содержании С ниже 0,0050 мас.% и выше 0,0150 мас.%, значение rm ухудшается. Цели изобретения Настоящее изобретение направлено на создание частично обезуглероженного стального листа, пригодного для эмалирования, который не страдает от недостатков уровня техники, упомянутых выше. Краткое описание изобретения Изобретение относится к листовой стали и изделиям, а также способу получения, как раскрыто в прилагаемой формуле изобретения. Изобретение, таким образом, относится к катаному стальному листу,пригодному для эмалирования, причем указанный лист имеет профиль углерода, характеризующийся градиентом C-уровня от уровня Споверхн по меньшей мере на одной поверхности листа до уровня Собъем в объеме листа, причем Собъем выше, чем Споверхн, а также: Собъем больше 0 и меньше или равен 0,08 мас.%,Споверхн от 0 до 0,015 мас.%,Al от 0,012 до 0,07 мас.%,Mn от 0,12 до 0,45 мас.%,О менее 0,01 мас.%,и, необязательно: В соответствии с предпочтительным воплощением стальной лист по изобретению имеет значениеrm (коэффициент Ланкфорда), составляющее от 1,8 до 2,1. В соответствии с конкретными воплощениями, Споверхн составляет от 0,005 до 0,015 мас.%, или от 0 до 0,005 мас.%. В соответствии с другими конкретными воплощениями Собъем составляет от 0,02 до 0,08 мас.% или от 0,025 до 0,08 мас.% или от 0,025 до 0,06 мас.%. Согласно еще одному воплощению, уровень Al составляет от 0,02 до 0,06 мас.%. В соответствии с другим воплощением указанная глубина составляет от 130 мкм до 200 мкм. Настоящее изобретение в равной степени относится к эмалированному стальному листу, состоящему из стального листа по любому из предыдущих параграфов, покрытому слоем эмали. Кроме того, изобретение относится к стальному изделию, полученному из листа в соответствии с изобретением, а также к изделию из эмалированной стали, содержащему такое изделие, покрытое слоем эмали. Настоящее изобретение также относится к способу получения катаного стального листа для эмалирования, включающему следующие стадии: стальной сляб подвергают горячей прокатке с последующей намоткой и холодной прокаткой так,чтобы получить холоднокатаный стальной лист, причем указанный сляб имеет следующий начальный состав: С от 0,02 до 0,08 мас.%,Al от 0,012 до 0,07 мас.%,Mn от 0,12 до 0,45 мас.%,О менее 0,01,и необязательно:Cu от 0,025 до 0,1 мас.%,S от 0,008 до 0,04 мас.%,Са от 0,0005 до 0,005 мас.%,остальное составляет Fe и случайные примеси,указанный холоднокатаный лист подвергают стадии непрерывного отжига, при которой указанный лист выдерживают в течение времени обезуглероживания в атмосфере обезуглероживания, содержащей водяной пар и газообразный водород, где содержание Н 2 составляет от 1 до 95 об.%, содержание Н 2 О составляет от 0,04 до 33 об.%, и остальное представляет собой главным образом газообразный азот, причем соотношение pH2O/pH2 (р - парциальное давление) составляет от 0,04 до 0,5. В соответствии с предпочтительным воплощением указанный непрерывный отжиг проводят при температуре отжига от 760 до 850C и в течение времени обезуглероживания от 45 до 300 с. В соответствии с конкретным воплощением температура отжига составляет от 800 до 850C. В соответствии с конкретными воплощениями способа по изобретению, первоначальный С-уровень составляет от 0,025 до 0,08 мас.% или от 0,025 до 0,06 мас.%. В соответствии с другим воплощением, первоначальный Al-уровень составляет от 0,02 до 0,06 мас.%. В соответствии с конкретным воплощением, соотношение рН 2 О/рН 2 составляет от 0,04 и 0,25. Способ по изобретению может дополнительно содержать стадию перестаривания при температуре от 350 до 450C в течение промежутка времени от 100 до 500 с. Способ может дополнительно включать стадию дрессировки с обжатием от 0,3 до 1,5%. Краткое описание фигур Фиг. 1 иллюстрирует профиль углерода в стальном листе по изобретению. Фиг. 2 иллюстрирует пример стадии отжига, используемой в способе по изобретению. Подробное описание изобретения Стальной лист по изобретению имеет С-профиль, характеризующийся градиентом С-уровня с меньшего значения Споверхн на поверхности к более высокому значению Собъем в объеме. Лист получают способом, который включает стадию непрерывного обезуглероживания, как будет описано далее в этом тексте. Фиг. 1 иллюстрирует распределение углерода по толщине двух листов по изобретению, с толщиной 0,7 мм. Кривая 10 иллюстрирует лист, который содержит объемную часть 11, где С-уровень Собъем является по существу постоянным, и два поверхностных участка 12 (по одному на каждой стороне листа), каждый участок поверхности представляет С-профиль. Уровень поверхности определяют как минимальное значение С-профиля, измеренное с помощью подходящего способа измерения (например, оптическая эмиссионная спектрометрия тлеющего разряда (ОЭС-ТР) - Glow Discharge Optical Emission Spectroscopy (GD-OES), который позволяет измерить состав и анализировать глубину). В стальном листе по изобретению, С-уровень на поверхности составляет максимально 0,015 мас.%, тогда как Собъем выше нуля и меньше или равен 0,08 мас.%. В то же время Собъем выше Споверхн. В соответствии с воплощением, Споверхн находится между 0,005 и 0,015 мас.%. Согласно другому воплощению Споверхн находится между 0 и 0,005 мас.%. Кривая 10 является примером листа, где обезуглероживание не произошло по всей толщине листа. Это означает, что уровень Собъем равен начальному С-уровню, применяемому в способе получения (далее описан более подробно). В соответствии с воплощениями, которые соответствуют воплощениям способа по изобретению (см. далее), Собъем составляет тогда между 0,02 и 0,08 мас.% или между 0,025 и 0,08 мас.% или между 0,025 и 0,06 мас.% или между 0,025 и 0,05 мас.%. Кривая 13 иллюстрирует случай, когда обезуглероживание продолжалось до середины плоскости листа. В этом случае Собъем является меньшим, чем начальный С-уровень способа и С-профиль распространяется на каждую половину ширины листа. Обезуглероженный лист по изобретению дополнительно содержит Al, Mn и, возможно, S, Cu и Са. В отличие от ссылок на предыдущие известные способы, уровень кислорода должен быть меньше, чем 0,01 мас.%. В соответствии с предпочтительным воплощением стального листа по изобретению, кислород не добавляют преднамеренно к составу, но допускается только на уровне примесей. Устойчивость к"рыбьей чешуе" обеспечивается за счет более высокого начального С-уровня, поэтому для этой цели не требуется никакого образования оксида. Это означает, что не включены никакие специальные легирующие элементы, такие как V. Кроме того, N обеспечивают на как можно более низком уровне.Al-уровень в листе по изобретению составляет от 0,012 до 0,07 мас.%, что выше, чем разрешено дляAl-уровня в ссылках на предыдущие известные способы, представленные выше. В цитированных документах настоящего уровня техники Al должен быть ограничен, чтобы избежать раскисления, таким образом, чтобы обеспечить образование оксидов, которые будут работать против "рыбьей чешуи". В способе по изобретению (см. далее), Al является обязательным для раскисления и связывания свободного N для избежания старения механических свойств. Когда Al-уровень ниже 0,012 мас.%, раскисление является недостаточным, и связывание N должно быть обеспечено с помощью других средств. Добавление Al на уровне выше, чем 0,07 мас.% означает увеличение стоимости процесса и ухудшение качества эмалирования. Более предпочтительный диапазон для Al-уровня, связанный с более оптимальными условиями с точки зрения раскисления и стоимости/качества эмалирования находится между 0,02 и 0,06 мас.%.Mn присутствует между 0,12 и 0,45 мас.%. Этот элемент добавляют для контроля прочностных свойств стали и для избежания образования свободной серы. Медь, сера и кальций могут быть добавлены выше уровня примеси, а точнее в диапазоне от 0,025 до 0,1 мас.%, от 0,008 до 0,04 мас.% и от 0,0005 до 0,005 мас.%, соответственно. Эти элементы улучшают качество эмалирования. Остальной состав стального листа по изобретению состоит из Fe и случайных примесей. Следующие элементы могут присутствовать в качестве примесей в количествах, которые предпочтительно ниже значений (в мас.%), указанных в табл. 1: Таблица 1. Уровни примесей В стальном листе по изобретению глубина С-профиля, определенная как глубина, где С-уровень достигает ( Собъем + Споверхн)/2, является большей, чем 75 мкм, чтобы обеспечить хорошую возможность эмалирования. В соответствии с воплощением указанная глубина составляет от 130 и 200 мкм. Стальные листы по изобретению, т.е. имеющие С-уровень на поверхности между 0 и 0,015 мас.%,пригодны для 2C/1F эмалирования, т.е. эмалирования путем нанесения грунтовочного слоя эмалевого покрытия, с последующим внешним эмалевым покрытием, причем оба покрытия подвергаются одному этапу обжига, и для 1C/1F эмалирования, т.е. эмалирования путем применения одного слоя эмали, подвергающегося одной стадии обжига. Стальные листы с низкими С-уровнями (т.е. 0,005 мас.% и менее) на поверхности могут быть пригодны также для безгрунтового белого эмалирования (ББЭ). В соответствии с предпочтительным воплощением значение rm стального листа по изобретению составляет от 1,8 до 2,1. Это означает, что стальной лист имеет лучшую деформируемость, чем стальные листы, созданные по ранее используемым способам, упомянутым выше. В настоящем описании значение г относится к коэффициенту пластической деформации (также известному как фактор анизотропии),являющемуся отношением истинной деформации в направлении ширины к истинной деформации в направлении толщины, когда материал листа растягивают одноосным растяжением выше его предела упругости. Значение "rm" определяют как 1/4(r90+2r45+r0), где r90, r45, r0 означают r, как определено выше, измеренные на образцах, ориентированных, соответственно, на 90, 45 и 0 относительно направления прокатки. В стальном листе по изобретению устойчивость к "рыбьей чешуе" обеспечивают более высоким начальным С-уровнем, применяемым в способе (см. далее). Стальной лист по изобретению можно получить, подвергая стальной сляб с конкретным исходным составом стали горячей прокатке, намотке и холодной прокатке, и подвергая холоднокатаный лист непрерывному поверхностному обезуглероживанию. Начальный состав главным образом характеризуется более высоким С-уровнем по сравнению с предшествующим уровнем техники, и более высоким уровнемAl и более низким уровнем кислорода. Не делают преднамеренного добавления элементов, таких как V,Nb или В, в то же время позволяя производить эмалированные стальные листы с высоким сопротивлением к "рыбьей чешуе" и хорошим качеством поверхности эмали. Начальный С-уровень находится между 0,02 мас.% и 0,08 мас.%, более предпочтительно между 0,025 и 0,08 мас.%. Это выше, чем начальные Суровни, описанные в ссылках на предшествующий уровень техники, упомянутые выше. Несмотря на столь высокие начальные С-уровни, способ по изобретению позволяет получить стальной лист с улучшенными характеристиками деформируемости по сравнению с предшествующим уровнем техники. В то время как JP 6116634 указывает, что выше 0,015 мас.% от начального углерода невозможно получить приемлемое обезуглероживание и хорошую деформируемость, исходная композиция по изобретению не сталкивается с этими проблемами. Обезуглероживание возможно до приемлемого уровня, в то время как деформируемость превосходна. Когда начальный С-уровень ниже, чем 0,02 мас.%, происходит недостаточное образование цементита, что ухудшает сопротивление "рыбьей чешуе". С-уровень выше 0,08 мас.% приводит к слишком высоким уровням прочности и таким образом снижается пластичность. Конкретные диапазоны для начального уровня С, связанные с более оптимизированными характеристиками в терминах сопротивления "рыбьей чешуе" и силы/пластичности находятся между 0,025 и 0,06 мас.%, и между 0,025 и 0,05 мас.%. Начальный состав стали в соответствии со способом по изобретению дополнительно содержит Al,Mn и, возможно, О, S, Cu и Са в тех же диапазонах, как обезуглероженный лист, описанный выше, остальное составляет Fe и случайные примеси, перечисленные в табл. 1. Более предпочтительный диапазон для начального Al-уровня, связанный с более оптимальными условиями в терминах качества раскисления и стоимости/качества эмалирования, находится между 0,02 и 0,06 мас.%. В соответствии с предпочтительным воплощением способа по изобретению, кислород не добавляют специально к составу, но допускают только на уровнях примесей. Способ по изобретению содержит стандартные стадии горячей и холодной прокатки стального сляба вышеуказанного состава. В соответствии с предпочтительным воплощением сляб (повторно)нагревают при температуре выше 1050C, подвергают горячей прокатке с конечной температурой между 850 и 950C, и намотке при температуре намотки между 620 и 770C. Тем не менее, в соответствии с предпочтительным воплощением холодную прокатку выполняют с обжатием минимум на 50%. Конечная толщина холоднокатаного листа составляет предпочтительно между 0,2 и 2 мм. Обезуглероживающий отжиг производят в печи для отжига, предназначенной для непрерывного отжига (например, отжиг в то время как холоднокатаный лист проходит через печь с заданной скоростью, указанная скорость определяет время отжига, т.е. время, проведенное при температуре отжига),как известно специалистам, возможно снабженной устройством впрыска пара для достижения указанной атмосферы отжига. На фиг. 2 показан пример схемы печи для отжига, используемой в способе по изобретению, начиная с фазы нагрева 1, при которой температура повышается до температуры отжига. Фаза 2 представляет фактическую фазу отжига (выдержки). Фаза 3 является стадией состаривания. Фаза 2 может состоять из одного или более периодов с разной (постоянной или средней) температурой отжига и разной атмосферой отжига в каждом периоде. В сущности, разные периоды с различными условиями могут быть получены путем деления зоны отжига на части и путем введения паров Н 2 О в атмосферу, содержащую Н 2, в различных точках вдоль линии отжига (см. пример далее в этом описании). В соответствии с изобретением, поверхностное обезуглероживание производят под атмосферой обезуглероживания, содержащей водяной пар и газообразный водород, причем остальное является по существу газообразным азотом, при содержании Н 2 между 1 и 95 об.%, содержание Н 2 О между 0,04 и 33 об.%, отношение парциальных давлений рН 2 О/рН 2 составляет от 0,04 до 0,5; более предпочтительно между 0,04 и 0,25. Приведенный выше состав описывает атмосферу в начале времени обезуглероживания. Понятно, что во время обезуглероживания состав атмосферы будет меняться, прежде всего за счет проходящей реакции обезуглероживания (образование Н 2 и CO). Кроме того, в начале времени обезуглероживания небольшие количества других газов могут быть уже образованы или могут присутствовать в качестве примесей в атмосфере. Общее давление, при котором происходит поверхностный обезуглеро-4 024029 живающий отжиг, может быть атмосферным давлением или давлением, отличающимся от атмосферного,но в пределах известных границы, применимых при этом типе процесса отжига. В соответствии с одним воплощением, атмосфера обезуглероживания может быть получена с помощью смеси Н 2 и N2, содержащей Н 2 между 1,5 и 5%, где пар Н 2 О впрыскивают так, что рН 2 О/рН 2 составляет между 0,04 и 0,5. Минимальное значение этого коэффициента обеспечивает присутствие достаточного количества Н 2 О для получения обезуглероживания в соответствии с формулой С + Н 2 ОСО + Н 2. Максимум указанного диапазона гарантирует, что окисление Fe и печи не происходит. Более предпочтительный диапазон для рН 2 О/рН 2, связанный с более оптимальными условиями в терминах достаточного обезуглероживания и избежания возникновения Fe-окисления находится между 0,04 и 0,25. В способе по изобретению, атмосфера обезуглероживания применяется в течение по меньшей мере одного из указанных периодов с разной (постоянной или средней) температурой отжига и разной атмосферой отжига в каждом периоде, предпочтительно на всем протяжении фазы 2. В дальнейшем "время обезуглероживания" обозначает время, проведенное в условиях атмосферы обезуглероживания. Время обезуглероживания и температуру отжига выбирают таким образом, чтобы получить стальной лист по изобретению. Специалистам известно, как найти подходящие комбинации времени обезуглероживания и температуры отжига на основе примеров, приведенных далее в этом описании. В соответствии с предпочтительным воплощением, время обезуглероживания находится между 45 и 300 с и температура отжига между 760 и 850C. Когда соотношение рН 2 О/рН 2 ниже, чем приблизительно 0,1,время обезуглероживания предпочтительно составляет более 70 с. Более предпочтительный диапазон температуры отжига, применимой в сочетании с любым временем обезуглероживания между 45 и 300 с,находится между 800 и 850.C Температура не обязательно является постоянной в течение времени обезуглероживания. Флуктуации температуры могут произойти, например, из-за изменений линейной скорости. Стадия перестаривания может быть выполнена при температуре между 350 и 450C в течение промежутка времени между 100 и 500 с. Дополнительно может быть применена дрессировка с обжатием от 0,3 до 1,5%. Примеры Результаты промышленных испытаний, проведенных Заявителем, будут описаны ниже, также как и ряд лабораторных испытаний. Все испытанные образцы были получены из исходных композиций в соответствии с изобретением. Температура намотки составляла 725C. Проводили два промышленных испытания. Толщина холоднокатаного листа, подвергнутого обезуглероживающему отжигу в промышленном испытании 1, была 0,6 мм, во втором промышленном испытании толщина была 1 мм. Линия непрерывного отжига, в которой были проведены промышленные испытания, состоит из нагревательной секции, двух областей выдерживания, частей охлаждения и перестаривания. Атмосфера отжига состояла главным образом из смеси Н 2 и N2, с паром Н 2 О, введенном в первой и/или второй области выдерживания. В первом исследовании, Н 2 О вводили только во второй области выдерживания. Во втором исследовании, Н 2 О вводили в первой и второй области выдерживания. Перестаривание проводили в обоих исследованиях при 400C. Время перестаривания зависит от скорости линии, например, при скорости линии 180 м/мин, время перестаривания составляет 232 с. Табл. 2 показывает условия отжига для обоих испытаний (пронумерованы испытание 1 и испытание 2). В табл. 3 приведен состав помимо С,для нескольких образцов, показанных в табл. 1. В промышленном испытании 1 соотношение рН 2 О/рН 2 было ниже диапазона 0,04-0,5 в первой области выдерживания (в связи с тем, что впрыскивание Н 2 О не выполняли). Время обезуглероживания в этом испытании являлось временем, потраченным во второй области выдерживания, где pH2O/pH2 находится в пределах указанного диапазона. Это, следовательно, пример процесса, при котором фаза 2, как показано на фиг. 1, включает первый период, когда условия настоящего изобретения не выполняются, и второй период, когда эти условия выполняются. Такой процесс входит в объем настоящего изобретения. В промышленном испытании 2 инъекцию Н 2 О проводили в обеих областях выдерживания. Время обезуглероживания, указанное здесь, является временем, проведенным в областях выдерживания 1 и 2. Температура отжига является средним значением температуры в областях выдерживания 1 и 2. ЗначенияpH2O/pH2, указанные в табл. 1, являются средними значениями в области выдерживания 1, в которой вводили больше H2O. Тем не менее, pH2O/pH2 в области выдерживания 2, по оценкам, также находился в пределах 0,04-0,5. В промышленном испытании 2 могут быть достигнуты большие времена обезуглероживания по сравнению с первым испытанием для аналогичных скоростей линии, что приводит к более сильному обезуглероживанию. Лабораторные испытания (указано как "испытание 3" в табл. 2), проводили на образцах, которые были подвергнуты моделированию стадии непрерывного отжига, при условиях, показанных в табл. 2. Эти исследования проводили в атмосфере HNx с 5% H2, H2O добавляли для получения pH2O/pH2 в диапазоне [0,04-0,5]. Образцы из всех трех испытаний были подвергнуты процессу эмалирования, при котором наносят грунтовый слой эмали, причем эту эмаль разрабатывают специально для определения роли С в характеристиках эмали. Было обнаружено, что адгезия слоя эмали была хорошей для всех испытанных образцов. Вид эмали был хорош для С-уровня на поверхности максимально 0,015 мас.%, и для профиля глубины 75 мкм до 250 мкм, как показано в табл. 1. Однако, нет оснований для вывода из полученных результатов, что качество эмалирования ухудшается при более высоких значениях глубины, чем 250 мкм. Такие высокие значения глубины, следовательно, не исключены из объема настоящего изобретения. Все тестированные образцы показали хорошую устойчивость к "рыбьей чешуе". В табл. 2 приведены результаты после обезуглероживания в терминах С-уровня на поверхности(т.е. минимальный уровень С-профиля, измеренный с помощью ОЭС-ТР), глубины С-профиля, и качества слоя эмали, полученного на поверхности образцов. Образцы от 25 до 35 обладали плохим видом эмалирования, который может быть отнесен или к недостаточной глубине С-профиля (как определено по глубине, на которой С-уровень достигает ( Собъем + Споверхн/2, и/или С-уровню на поверхности, который является слишком высоким. Причина этих отрицательных результатов может относится к условиям испытания: либо к температуре отжига, которая была слишком низкой, слишком короткому времени обезуглероживания, или слишком низкому отношению рН 2 О/рН 2, или комбинации этих факторов. В табл. 4 показаны механические свойства ряда образцов, взятых из листов согласно промышленным испытаниям 1 и 2. Важно отметить, что деформируемость в терминах значения rm является превосходной, несмотря на первоначальный С-уровень, который был выше, чем на предшествующем уровне техники: rm находится между 1,8 и 2,1. Эти результаты доказывают, что способ по изобретению позволяет производить стальные листы, пригодные для эмалирования, начиная с начального С-уровня выше, чем 0,02 мас.%, получаемые в результате листы имеют хорошее качество эмалирования и устойчивость к"рыбьей чешуе", и имеют очень хорошие характеристики деформируемости. Таблица 2. Обзор экспериментальных условий и результатов: 1 мас.% = 104 млн-1 Значения глубины, приведенные в табл. 1, являются значениями глубины, на которой С-уровень достигает (Собьем + Споверхн)/2. Измерения глубины, обозначенные , показали максимальную глубину, которая может быть измерена с помощью применяемого оборудования. Реальное значение, таким образом,является более высоким, чем это значение. Таблица 3. Состав образцов (С-уровень в табл. 1, остальные элементы находятся ниже уровня примеси,остальное составляет Fe) ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Катаный стальной лист, пригодный для эмалирования, отличающийся тем, что указанный лист содержит углерод, содержание которого изменяется от уровня Споверхн по меньшей мере на одной поверхности листа до уровня Собъем в объеме листа, причем Собъем выше, чем Споверхн, и Собъем больше 0 и меньше или равен 0,08 мас.%,Споверхн от 0 до 0,015 мас.%,причем указанный лист также содержит Al от 0,012 до 0,07 мас.%, Mn от 0,12 до 0,45 мас.%, О менее 0,01 мас.%,и остальное представляет собой Fe и случайные примеси, где глубина, на которой содержание С достигает (Собьем + Споверхн)/2, составляет более 75 мкм. 2. Стальной лист по п.1, для которого значение rm (коэффициент Ланкфорда) составляет от 1,8 до 2,1. 3. Стальной лист по п.1 или 2, где Споверхн составляет от 0,005 до 0,015 мас.%. 4. Стальной лист по п.1 или 2, где Споверхн составляет от 0 до 0,005 мас.%. 5. Стальной лист по любому из пп.1-4, где Собъем составляет от 0,02 до 0,08 мас.%. 6. Стальной лист по п.5, где Собъем составляет от 0,025 до 0,08 мас.%. 7. Стальной лист по п.5, в котором Собъем составляет от 0,025 до 0,06 мас.%. 8. Стальной лист по любому из пп.1-7, где уровень Al составляет от 0,02 до 0,06 мас.%. 9. Стальной лист по любому из пп.1-8, где указанная глубина составляет от 130 до 200 мкм. 10. Стальной лист по любому из пп.1-9, дополнительно содержащий от 0,025 до 0,1 мас.% Cu. 11. Стальной лист по любому из пп.1-10, дополнительно содержащий от 0,008 до 0,04 мас.% S. 12. Стальной лист по любому из пп.1-11, дополнительно ссодержащий от 0,0005 до 0,005 мас.% Са. 13. Эмалированный стальной лист, в котором стальной лист представляет собой лист по любому из пп.1-12. 14. Стальное изделие, изготовленное из листа по любому из пп.1-12. 15. Эмалированное стальное изделие, в котором изделие представляет собой изделие по п.14. 16. Способ получения катаного стального листа по п.1, включающий стадии, на которых стальной сляб подвергают горячей прокатке с последующей намоткой и холодной прокаткой так,чтобы получить холоднокатаный стальной лист, причем указанный сляб имеет следующий начальный состав:C от 0,02 до 0,08 мас.%,Al от 0,012 до 0,07 мас.%,Mn от 0,12 до 0,45 мас.%,O менее 0,01 мас.%,остальное составляет Fe и случайные примеси,указанный холоднокатаный лист подвергают непрерывному отжигу, при котором указанный лист выдерживают в течение заданного времени для его обезуглероживания в атмосфере, содержащей водяной пар и газообразный водород, причем содержание H2 составляет от 1 до 95 об.%, содержание Н 2 О составляет от 0,04 до 33 об.% и остальное представляет собой главным образом газообразный азот, причем соотношение pH2O/pH2 (р - парциальное давление) составляет от 0,04 до 0,5. 17. Способ по п.16, при котором указанный непрерывный отжиг проводят при температуре отжига от 760 до 850C и в течение времени обезуглероживания от 45 до 300 с. 18. Способ по п.17, при котором температура отжига составляет от 800 до 850C. 19. Способ по любому из пп.16-18, при котором первоначальный С-уровень составляет от 0,025 до 0,08 мас.%. 20. Способ по п.19, при котором начальный С-уровень составляет от 0,025 до 0,06 мас.%. 21. Способ по любому из пп.16-20, при котором первоначальный Al-уровень составляет от 0,02 до 0,06 мас.%. 22. Способ по любому из пп.16-21, при котором соотношение pH2O/pH2 составляет от 0,04 до 0,25. 23. Способ по любому из пп.16-22, дополнительно включающий стадию перестаривания при темпе-7 024029 ратуре от 350 до 450C в течение промежутка времени от 100 до 500 с. 24. Способ по п.23, дополнительно включающий стадию дрессировки с обжатием от 0,3 до 1,5%. 25. Способ по любому из пп.16-24, где сляб дополнительно содержит от 0,025 до 0,1 мас.% Cu. 26. Способ по любому из пп.16-25, где сляб дополнительно содержит от 0,008 до 0,04 мас.% S. 27. Способ по любому из пп.16-26, где сляб дополнительно содержит от 0,0005 до 0,005 мас.% Са.

МПК / Метки

МПК: C21D 3/04, C21D 9/56, C21D 8/02, C21D 9/46

Метки: получения, лист, эмалирования, стальной, пригодный, такого, способ, листа

Код ссылки

<a href="https://eas.patents.su/9-24029-stalnojj-list-prigodnyjj-dlya-emalirovaniya-i-sposob-polucheniya-takogo-lista.html" rel="bookmark" title="База патентов Евразийского Союза">Стальной лист, пригодный для эмалирования и способ получения такого листа</a>

Предыдущий патент: Фильтрационное устройство с магнитной сепарацией

Следующий патент: Быстрорастворимый гранулированный состав азаперона

Случайный патент: Новые неочищенные и кристаллические формы гидрохлорида лерканидипина