Способ изготовления мембран sapo-34 для использования в разделении газов

Номер патента: 21564

Опубликовано: 30.07.2015

Авторы: Уильямс Пол Джейсон, Овербек Йоханнис Питер, Бонекамп Бенедиктус Клеменс, Марсман Хендрик Ян

Формула / Реферат

1. Способ изготовления мембраны из кристаллического силикоалюмофосфата-34 (SAPO-34), где упомянутый способ включает следующие стадии:

(a) получают пористый носитель с такой поверхностью и распределением по размерам пор, что менее 5% от общего объема пор пористого носителя имеет диаметр пор более 10 мкм;

(b) засеивают пористый носитель затравочными кристаллами SAPO-34 для получения носителя с затравкой методом капиллярной пропитки суспензией, который включает следующие стадии: приготовляют стабильную суспензию с затравочными кристаллами, которая содержит частицы SAPO-34 в концентрации от 0,01 до 10 мас.% в расчете на массу стабильной суспензии с затравочными кристаллами, при этом частицы SAPO-34 в стабильной суспензии с затравочными кристаллами имеют такие характеристики, что отношение среднего размера частиц SAPO-34, содержащихся в стабильной суспензии с затравочными кристаллами, к среднему диаметру пор пористого носителя составляет не более 1, и поверхность пористого носителя подвергают контактированию со стабильной суспензией, содержащей затравочные кристаллы, в течение периода времени по меньшей мере равного 1 с;

(c) выращивают мембранный слой SAPO-34 на поверхности носителя с затравкой при использовании кристаллизации вторичного роста.

2. Способ по п.1, в котором средний диаметр пор пористого носителя составляет от 1 до 10000 нм.

3. Способ по п.2, в котором пористый носитель содержит пористую керамику.

4. Способ по п.3, в котором пористый носитель содержит пористую керамику с поверхностным слоем, содержащим керамику.

5. Способ по п.1, в котором пористый носитель содержит керамику, выбранную из группы, состоящей из α-оксида алюминия, диоксида титана или диоксида циркония.

6. Способ по п.5, в котором пористый носитель содержит макропористый α-оксид алюминия с поверхностным слоем, состоящим из оксида алюминия, диоксида титана или диоксида циркония.

7. Способ по п.1, в котором пористый носитель содержит пористый металл, выбранный из нержавеющих сталей.

8. Способ по п.7, в котором пористый носитель содержит пористый металл, выбранный из нержавеющих сталей с поверхностным слоем, состоящим из оксида алюминия, диоксида титана или диоксида циркония.

9. Способ по п.1, в котором частицы SAPO-34, содержащиеся в стабильной суспензии с затравочными кристаллами, имеют такое распределение частиц по размерам, что средний размер частиц составляет от 1 до 6000 нм.

10. Способ по п.9, в котором стабильная суспензия с затравочными кристаллами дополнительно содержит воду, гидроксидный модификатор уровня pH и модификатор вязкости.

11. Способ по п.10, в котором концентрация частиц SAPO-34, содержащихся в стабильной суспензии с затравочными кристаллами, составляет от 0,05 до 2 мас.%.

12. Способ по п.11, в котором стабильная суспензия с затравочными кристаллами характеризуется уровнем pH от 1 до 12.

13. Способ по п.12, в котором период времени, в течение которого поверхность пористого носителя подвергают контактированию со стабильной суспензией с затравочными кристаллами, составляет от 1 до 200 с.

Текст

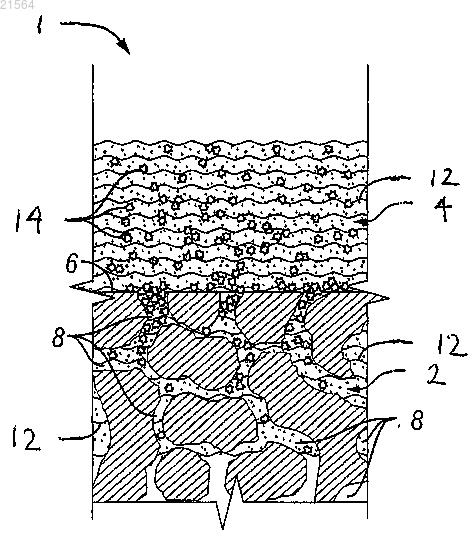

СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН SAPO-34 ДЛЯ ИСПОЛЬЗОВАНИЯ В РАЗДЕЛЕНИИ ГАЗОВ Способ изготовления мембраны из кристаллического силикоалюмофосфата-34 (SAPO-34). Способ включает стадии получения пористого носителя с таким распределением по размерам пор,что небольшая доля его пор крупнее 10 мкм, засеивания пористого носителя затравочными кристаллами SAPO-34 методом капиллярной пропитки суспензией для получения носителя с затравкой и выращивания мембранного слоя SAPO-34 на поверхности носителя с затравкой. Уильямс Пол Джейсон (US), Бонекамп Бенедиктус Клеменс, Марсман Хендрик Ян, Овербек Йоханнис Питер (NL) Воробьева Е.В. (RU)(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Область техники, к которой относится изобретение Настоящее изобретение относится к способу изготовления силикоалюмофосфатных (SAPO) мембран. Уровень техники Силикоалюмофосфат, также называемый в настоящем документе SAPO, в основном состоит из кремния, алюминия, фосфора и кислорода и может иметь структуру 3-мерной микропористой кристаллической рештки, построенную из тетраэдров PO2+, AlO2- и SiO2. Каркасы, каналы и полости, образуемые кристаллической решткой упомянутых материалов, позволяют применять их для разделения смесей молекул на основе их эффективных размеров. Известно, что мембраны SAPO применимы для разделения газов. В опубликованной заявке на патент США 2007/0265484 описан способ изготовления мембран SAPO-34 на пористых носителях. Данные мембраны можно использовать для разделения диоксида углерода и метана. Способ включает нанесение ограниченного количества кристаллического материала SAPO-34 по меньшей мере на часть поверхности пористого носителя в виде не закреплнных кристаллов и затем втирание их на и/или в поверхность с целью "засеивания" ("введения затравки") поверхности кристаллами SAPO-34 для роста мембран в ходе их приготовления. Затем на поверхности выращивают непрерывный мембранный слой SAPO-34 с использованием методики вторичного роста. В условиях вторичного роста приготовляют водный образующий SAPO-34 гель, имеющий в свом составе кремний, алюминий, фосфор, кислород и органический темплатирующий реагент(ы), и подвергают пористый носитель контактированию с полученным гелем. Далее пористый носитель и гель нагревают до образования тонкого слоя кристаллического материалаSAPO-34 на носителе. В заключение нанеснный слой SAPO прокаливают для удаления темплатирующего реагента(ов). Опубликованная заявка на патент США 2007/0265484 включена в настоящий документ ссылкой во всей е совокупности. Предполагают, что кристаллы, которые добавляют на поверхность носителя, действуют как центры кристаллизации для смеси синтеза геля SAPO-34 в течение гидротермальной обработки. Кристаллы, которые действуют в качестве центров кристаллизации, можно называть "затравочными кристаллами". Кристаллы, нанеснные на носитель, в общем случае можно называть затравочными кристаллами, даже несмотря на то, что нет необходимости каждому отдельному кристаллу, нанеснному на носитель, действовать в качестве центра кристаллизации для последующей кристаллизации. В течение синтеза мембраны может иметь место рост затравочных кристаллов, образование зародышей новых кристаллов на затравочных кристаллах и даже полное растворение затравочных кристаллов. Способ засеивания втиранием затравочных кристаллов на носитель и/или в него обеспечивает получение функциональных мембран, но указанный способ является трудным для применения в крупном и промышленном масштабе. Следовательно, было бы предпочтительно, если бы можно было найти новый способ засеивания, который можно масштабировать до операции промышленного объма при одновременном получении таких же или лучших функциональных мембран с хорошей селективностью по диоксиду углерода в присутствии метана и хорошей проницаемостью диоксида углерода. Краткое раскрытие изобретения В одном из аспектов изобретение относится к эффективному способу получения кристаллических мембран из силикоалюмофосфата-34 (SAPO-34). Настоящий способ включает в себя следующие стадии:(a) получают пористый носитель с такой поверхностью и распределением по размерам пор, что небольшая доля пор пористого носителя имеет диаметр пор более 10 мкм;(b) засеивают пористый носитель затравочными кристаллами SAPO-34 для получения носителя с затравкой методом капиллярной пропитки суспензией, который включает следующие стадии: приготовляют стабильную суспензию с затравочными кристаллами, которая содержит частицы SAPO-34 в концентрации от 0,01 до 10 мас.%, в расчте на массу стабильной суспензии с затравочными кристаллами,при этом частицы SAPO-34 в стабильной суспензии с затравочными кристаллами имеют такие характеристики, что отношение среднего размера частиц SAPO-34, содержащихся в стабильной суспензии с затравочными кристаллами, к среднему диаметру пор пористого носителя составляет не более 1, и подвергают поверхность пористого носителя контактированию со стабильной суспензией, содержащей затравочные кристаллы, в течение периода времени по меньшей мере равного 1 с;(c) выращивают мембранный слой SAPO-34 на поверхности носителя с затравкой при использовании кристаллизации вторичного роста. Краткое описание чертежей Фиг. 1 представляет собой схематическое изображение пористого носителя и стабильной суспензии с затравочными кристаллами в начальный момент времени, когда стабильную суспензию с затравочными кристаллами наносят на поверхность пористого носителя или подвергают контактированию с ней. Фиг. 2 представляет собой схематическое изображение пористого носителя и стабильной суспензии с затравочными кристаллами по истечении периода времени, в продолжение которого поверхность пористого носителя подвергали контактированию со стабильной суспензией, содержащей затравочные кристаллы. Подробное раскрытие изобретения В процедуре капиллярной пропитки суспензией используют капиллярные силы для переноса стабильной суспензии с затравочными кристаллами в поры и к порам пористого носителя с целью внесения посредством этого затравочных кристаллов на поверхность пористого носителя и в его поры. В указанной процедуре получают водную суспензию частиц SAPO или затравочных кристаллов и затем наносят их на грань или поверхность пористого носителя, в который следует вводить затравку. Уровень pH стабильной суспензии с затравочными кристаллами регулируют с целью оптимизации притяжения между пористым носителем и затравочными кристаллами, а также сведения к минимуму межчастичного притяжения, т.е. для предотвращения агломерации частиц SAPO-34, суспендированных в стабильной суспензии с затравочными кристаллами. Капиллярные силы используют для вовлечения стабильной суспензии с затравочными кристаллами в поры пористого носителя. Затравочные кристаллы входят в поры и подвергаются отбору главным образом на основании размера частиц SAPO стабильной суспензии с затравочными кристаллами относительно размера пор пористого носителя. Следовательно, один из признаков предлагаемого способа включает в себя использование в процедуре капиллярной пропитки суспензией стабильной суспензии с затравочными кристаллами, обладающей такой характеристикой, что частицы SAPO в ней имеют средний размер, который составляет от 0,001 мкм (1 нм) до 50 мкм (50000 нм). Предпочтительно, чтобы средний размер частиц SAPO стабильной суспензии с затравочными кристаллами составлял от 0,002 мкм (2 нм) до 10 мкм (10000 нм), а наиболее предпочтительно они имеют размер от 0,005 мкм (5 нм) до 7,5 мкм(7500 нм). Термин "размер частиц", используемый здесь в отношении частиц SAPO или затравочных кристаллов, означает максимальный линейный размер частицы. Линейный размер частицы может быть определн специалистами в данной области техники с использованием общепринятых стандартных методик сканирующей электронной микроскопии (СЭМ) для измерения размеров микроскопических частиц и кристаллов. Средний размер частиц некой совокупности частиц можно определить при использовании стандартных способов приготовления образцов, измерительных и вычислительных методов, общеприемлемых для специалистов в данной области техники, которые можно использовать для того, чтобы характеризовать совокупность частиц. Существенный и важный признак предлагаемого способа, касающийся частиц SAPO в стабильной суспензии с затравочными кристаллами, которую наносят на поверхность пористого носителя, заключается в достижении такого распределения частиц по размерам, что отношение среднего размера частицSAPO в стабильной суспензии с затравочными кристаллами к среднему диаметру пор пористого носителя (как описано в настоящем документе ниже) составляет не больше 1 или меньше 1. Указанное отношение среднего размера частиц к среднему диаметру пор (отношение = средний размер частиц/средний диаметр пор) предпочтительно составляет от 0,01 до 0,9, более предпочтительно от 0,02 до 0,75 и более предпочтительно от 0,05 до 0,5. Количество осажднных частиц на поверхности носителя после капиллярной пропитки суспензией может зависеть от таких факторов, как концентрация частиц в стабильной суспензии с затравочными кристаллами, скорость капиллярного всасывания, всасывающая способность пористого носителя, распределение частиц по размерам в стабильной суспензии с затравочными кристаллами, силы взаимодействия между частицами SAPO и частицами подложки, распределение по размерам пор пористого носителя и период времени, в течение которого поверхность пористого носителя подвергают контактированию со стабильной суспензией, содержащей затравочные кристаллы. Скорость капиллярного всасывания и всасывающая способность являются характеристиками материала носителя и на них влияет смачивающая способность жидкости по отношению к материалу носителя. Смачивание представляет собой способность жидкости поддерживать контакт с тврдой поверхностью, обусловленную межмолекулярными взаимодействиями при их сближении. Степень смачивания(смачивающая способность) определяется равновесием между силами адгезии и когезии. Смачивание и поверхностные силы, которые его регулируют, в сочетании с размерами пор являются ответственными за капиллярные эффекты. Пористый носитель изобретения может включать в себя любой пористый материал, пригодный для использования в качестве носителя для слоя частиц SAPO-34, которые могут образовывать мембранный слой. Пористый носитель может быть любой формы или геометрии, при условии, что он обладает поверхностью, которая позволяет наносить на него слой кристаллов SAPO-34 для формирования посредством этого мембранного слоя. Такие формы могут включать в себя плоские или криволинейные листы пористого материала, или формы могут быть трубчатыми, такими как, например, прямоугольная, квадратная и круглая трубчатые формы, все из них должны иметь по меньшей мере одну поверхность, на которую можно нанести мембранный слой надлежащим образом. Пористый носитель может быть изготовлен из пористого материала или может содержать пористый материал, выбранный из любых материалов, известных специалистам в данной области техники, включая неорганические пористые материалы, такие как -оксид алюминия, -оксид алюминия, стекло, диок-2 021564 сид титана, диоксид циркония, углерод, карбид кремния, глины или силикатные материалы, аэрогели,нанеснные аэрогели и нанеснные диоксид кремния, диоксид титана и диоксид циркония, но не ограничиваясь ими. В одном из вариантов осуществления изобретения пористый носитель может содержать пористый керамический материал и, кроме того, упомянутый пористый керамический материал может иметь поверхностный слой из того же самого или другого керамического материала. Подходящие типы керамических материалов для данного варианта осуществления могут включать в себя материалы, выбранные из группы, состоящей из -оксида алюминия, диоксида титана и диоксида циркония. Один из предпочтительных материалов для использования в качестве пористого носителя включает в себя пористый или макропористый -оксид алюминия. Таким образом, пористый носитель может иметь в свом составе пористый или макропористый -оксид алюминия, который к тому же может включать в себя поверхностный слой, содержащий керамический материал, выбранный из группы, состоящей из оксида алюминия, диоксида титана и диоксида циркония. Пористый носитель также может содержать пористую нержавеющую сталь. Примеры возможных подходящих нержавеющих сталей включают, например, серии нержавеющих сталей 301, 304, 305, 316,317 и 321, двадцать или больше марок сплавов HASTELLOY, например HASTELLOY В-2, С-4, С-22,С-276, G-30, X и другие марки, а также марки сплавов INCONEL, например сплав INCONEL 600, 625,690 и 718. Пористость материала пористого носителя может составлять от 0,01 до 1. Термин "пористость" в настоящем документе определяют как отношение объма нетврдого вещества к суммарному объму(т.е. объму нетврдого и тврдого вещества) пористого материала. Более типичная пористость составляет от 0,05 до 0,8 и даже от 0,1 до 0,6. Распределение по размерам пор пористого носителя может варьироваться, при этом средний диаметр пор пористого носителя обычно составляет от 0,001 мкм (1 нм) до 50 мкм (50000 нм). Более типично средний диаметр пор пористого носителя составляет от 0,002 мкм (2 нм) до 10 мкм (10000 нм), а наиболее типично он составляет от 0,005 мкм (5 нм) до 7,5 мкм (7500 нм). Пористый носитель должен характеризоваться таким распределением по размерам пор, чтобы небольшая доля его пор имела диаметры больше 10 мкм. В случае, когда имеется слишком много пор крупнее 10 мкм, селективность конечной мембраны ухудшается. Несмотря на нежелание быть связанными какой-либо конкретной теорией, тем не менее предполагают, что это вызвано неспособностью формировать непрерывный слой молекулярно-ситового кристаллического материала на порах большого диаметра пористого носителя. Непрерывный слой, сформированный на поверхности пористого носителя по окончании гомогенного зародышеобразования и роста, является результатом плотной упаковки, обусловленной распределением по размерам кристаллов, образовавшихся в ходе кристаллизации вторичного роста. Когда значительная доля пор пористого носителя имеет диаметр пор больше 10 мкм, становится трудно полностью охватывать поры пористого носителя непрерывным слоем кристаллического материала SAPO-34, что приводит таким образом к получению конечной мембраны с дефектами и низкими характеристиками селективности. Следовательно, желательно, чтобы доля суммарного объма пор пористого носителя, которые имеют диаметр больше 10 мкм, была меньше значения около 5% от суммарного объма пор пористого носителя. Предпочтительно, чтобы меньше 3% суммарного объма пор пористого носителя заключалось внутри его пор, которые имеют диаметр больше 10 мкм, а более предпочтительно, указанная величина составляет меньше 2% от суммарного объма пор, а наиболее предпочтительно, упомянутая величина составляет меньше 1% от суммарного объма пор. Предпочтительно, чтобы суспензия затравочных кристаллов SAPO-34 была относительно стабильной. Частицы в суспензии не должны осаждаться и агломерировать в ходе процедуры введения затравки. Устойчивость коллоидной суспензии против агрегации связана со склонностью частиц к агрегации или противодействию ей. Существенное воздействие на устойчивость суспензии против агрегации может оказывать электрокинетический заряд между частицами и суспендирующим материалом в суспензии. Дзета-потенциал широко используется специалистами в данной области техники для количественного определения величины электрокинетического заряда частицы в суспензии. Дзета-потенциал представляет собой разницу потенциалов между дисперсионной средой и плоскостью скольжения (т.е. границей стационарного слоя текучей среды, который примыкает к диспергированной частице), а также текущей жидкостью. В случае стабилизации электростатической частицы дзета-потенциал показывает степень отталкивания между соседними одноимнно заряженными частицами в дисперсии. Следовательно,высокое значение дзета-потенциала указывает на электростатическую стабильность, т.е. раствор или дисперсия или суспензия будет противодействовать агрегации. При низком дзета-потенциале притяжение превышает отталкивание, а дисперсия является нестабильной и коагулирует. Как правило, считается,что дзета-потенциал от + или - 30 до + или - 40 мВ указывает на умеренную стабильность. Обычно наиболее важным фактором, который воздействует на дзета-потенциал частицы в суспен-3 021564 зии, является уровень pH; но в случае специфической адсорбции ионов их концентрация может определять дзета-потенциал в значительной степени. Следовательно, величина дзета-потенциала должна быть сопряжена с определением окружающей среды, включая уровень pH, ионную силу и виды ионов, концентрацию любых добавок и т.д. Например, если к суспензии добавляют больше основания, то частицы стремятся приобретать более отрицательный заряд. Если к суспензии добавляют кислоту, в конечном счте, заряд становится нулевым (а не обязательно электрокинетическим зарядом). Дальнейшее добавление кислоты вызывает увеличение результирующего положительного заряда. В общем случае кривая зависимости дзета-потенциала от уровня pH будет положительной при низком уровне pH и ниже или отрицательной при высоком уровне pH в отсутствие сильной специфической адсорбции. Может иметься координата, когда кривая проходит через точку, где дзета-потенциал равен 0,которая называется изоэлектрической точкой (в таком случае электростатический заряд тоже равен нулю, но суммарный поверхностный заряд, обусловленный заряженными группами или кристаллической структурой поверхности, по-прежнему может быть больше или меньше нуля). Как правило, это точка, в которой суспензия наименее стабильна, если основным механизмом стабилизации является электростатическая стабилизация. Стабильная суспензия с затравочными кристаллами, используемая в процедуре капиллярной пропитки суспензией, как правило, должна характеризоваться уровнем pH от 1 до 12. Однако предпочтительно, чтобы уровень pH стабильной суспензии с затравочными кристаллами поддерживался в более узком диапазоне pH от 2 до 10. Более предпочтительно, чтобы уровень pH стабильной суспензии с затравочными кристаллами составлял от 3 до 9 и наиболее предпочтительно он составлял от 4 до 8. Также может быть эффективным использование ультразвуковой обработки в целях содействия деагрегации и дисперсии частиц SAPO в стабильной суспензии с затравочными кристаллами. Концентрация частиц SAPO-34 или затравочных кристаллов в стабильной суспензии с затравочными кристаллами также влияет на степень успешности процедуры капиллярной пропитки суспензией. В одном из вариантов осуществления изобретения желательно, чтобы концентрация частиц SAPO-34 или затравочных кристаллов, содержащихся в стабильной суспензии с затравочными кристаллами, составляла примерно от 0,01 примерно до 10 мас.%. Однако предпочтительно, чтобы концентрация частиц SAPO34, содержащихся в стабильной суспензии с затравочными кристаллами, составляла от 0,05 до 2 мас.%, в расчте на массу стабильной суспензии с затравочными кристаллами и более предпочтительно концентрация составляет от 0,1 до 1 мас.%. Массовые проценты частиц SAPO-34 или затравочных кристаллов, содержащихся в стабильной суспензии с затравочными кристаллами, определяют на основе расчта общей массы кристаллов SAPO34 относительно общей массы стабильной суспензии с затравочными кристаллами. На концентрацию затравочных кристаллов и дзета-потенциал частиц в суспензии оказывает влияние выбор суспензионной среды и добавок. В отсутствие стабилизирующих добавок, таких как поверхностно-активные вещества и полимеры,дзета-потенциал стабильной суспензии с затравочными кристаллами в сочетании с поверхностным зарядом пористого носителя, который подвергают контактированию со стабильной суспензией, содержащей затравочные кристаллы, определяет величину сил притяжения и отталкивания между двумя субстанциями. В предпочтительном варианте осуществления изобретения частицы SAPO-34 и пористый носитель не отталкиваются сильно друг от друга. Следовательно, частицы собираются на поверхности пористого носителя в течение процесса пропитки, который стимулируется капиллярными (или другими) силами,что приводит к закупориванию пор частицами, но предпочтительно слой не образуется. Суспензионная среда стабильной суспензии с затравочными кристаллами, как правило, включает в себя преобладающую часть, которая представляет собой воду. Суспензионная среда дополнительно может содержать модификатор уровня рН, используемый для регулирования уровня pH стабильной суспензии с затравочными кристаллами, как описано в настоящем документе выше. Можно использовать любой подходящий модификатор уровня рН, известный специалистам в данной области техники, и он может включать в себя соединения, выбранные из группы, состоящей из нитрата аммония, гидроксида аммония и азотной кислоты. В суспензионную среду стабильной суспензии с затравочными кристаллами можно также включать модификаторы вязкости. Один из конкретных эффективных модификаторов вязкости имеет в свом составе полиэтиленгликоль (ПЭГ). Для получения носителя с затравкой, на котором выращивают мембранный слой, используют процедуру капиллярной пропитки суспензией, как описано выше. Пористый носитель засеивают кристаллами посредством нанесения на его поверхность или контактирования его поверхности со стабильной суспензией, содержащей затравочные кристаллы, в течение периода времени, достаточного для получения удовлетворительно засеянного носителя. Период времени, в течение которого поверхность пористого носителя подвергают контактированию со стабильной суспензией, содержащей затравочные кристаллы, составляет, как правило, по меньшей мере 1 с или по меньшей мере 10 с. Предпочтительное время контактирования пористого носителя со стабильной суспензией, содержащей затравочные кристаллы, составляет от 1 до 200 с, а более предпочтительно время контактирования составляет от 10 до 100 с. Общепризнано, что слишком малое время контактирования может обусловливать недостаточную степень засеивания поверхности пористого носителя, а слишком длительный период времени контактирования может приводить к избыточной и нежелательной степени засеивания поверхности пористого носителя. Мембранный слой можно выращивать на носителе с использованием типичных процедур кристаллизации вторичного роста, известных специалистам, имеющим опыт работы в данной области техники. В патенте США 7316727, который включн в настоящий документ ссылкой во всей его совокупности, описаны высокоселективные нанеснные мембраны SAPO, а также способы их получения и использования при помощи кристаллизации вторичного роста. Мембраны SAPO получают посредством контактирования по меньшей мере одной поверхности пористого носителя мембраны с состаренным гелем для синтеза, в составе которого имеются предшественники SAPO и темплатирующий реагент. После нанесения геля носитель и гель нагревают. Слой кристаллов SAPO образуется по меньшей мере на одной поверхности носителя. Кристаллы SAPO могут также формироваться в порах носителя. В заключение слой SAPO прокаливают для удаления темплатирующего реагента. Мембраны SAPO-34 могут обладать повышенной селективностью по отношению к определнным газовым смесям, включая смеси диоксида углерода и метана. В опубликованной заявке на патент США 2007/0265484, которая включена в настоящий документ ссылкой во всей е совокупности, поток большой плотности и высокую селективность мембранSAPO-34 получают посредством контактирования по меньшей мере одной поверхности пористого носителя мембраны с гелем для синтеза, как описано выше. В геле содержатся источник алюминия, источник фосфора, источник кремния, темплатирующий реагент(ы) и вода. Отношение Si/AI в геле для синтеза может составлять от 0,1 до 0,6. Гель нагревают до температуры от 453 до 533 К. Слой кристаллов SAPO34 образуется по меньшей мере на одной поверхности носителя. В опубликованной заявке на патент США 2008/0216650, которая включена в настоящий документ ссылкой во всей е совокупности, мембраны SAPO-34 получают посредством контактирования по меньшей мере одной поверхности пористого носителя мембраны с гелем для синтеза, содержащим первый и второй темплатирующий реагент. Кристаллы SAPO-34, имеющие узкое распределение по размерам, наносили на поверхность носителя до синтеза. Слой кристаллов SAPO-34 образовывался по меньшей мере на одной поверхности носителя. В публикации Posthusta, et al., Separation of Light Gas Mixtures Using SAPO-34 Membranes; April,2000, AlChE Journal 4 (46) 770-789 сообщается о другом способе получения геля для синтеза SAPO-34 и нанесения его на подложку для изготовления нанеснной мембраны. Мембрану SAPO-34, полученную способами, описанными в настоящем документе, можно использовать таким же образом и для тех же вариантов применения, что описаны подробно в упомянутых выше патентах и патентных публикациях, которые включены в настоящий документ посредством ссылки. Далее приведена отсылка к фигурам, которые предназначены для иллюстрации основных аспектов или признаков предложенного способа. На фиг. 1 представлено схематическое изображение увеличенного поперечного сечения 1 микроскопического участка пористого носителя 2 и стабильной суспензии 4 с затравочными кристаллами непосредственно в момент нанесения стабильной суспензии 4 с затравочными кристаллами на поверхность 6 пористого носителя 2. Упомянутый момент времени предшествует периоду контактирования стабильной суспензии 4 с затравочными кристаллами и поверхности 6 в течение промежутка времени, достаточного для обеспечения возможности е проникновения в поры 8 под воздействием капиллярных сил. Стрелки 10 показывают направление потока стабильной суспензии 4 с затравочными кристаллами в поры 8. Стабильная суспензия 4 с затравочными кристаллами включает в себя суспензионную среду 12(отображнную затеннными областями), в которой содержатся частицы SAPO-34 или затравочные кристаллы 14 (показаны в виде частиц). На фиг. 2 представлено схематическое изображение увеличенного поперечного сечения 1 микроскопического участка пористого носителя 2 и стабильной суспензии 4 с затравочными кристаллами по истечении периода времени контактирования, в продолжение которого поверхность 6 пористого носителя 2 подвергали контактированию со стабильной суспензией 4, содержащей затравочные кристаллы. Как изображено на фиг. 2, пористый носитель 2 подвергали контактированию со стабильной суспензией 4, содержащей затравочные кристаллы, в течение периода времени, достаточного для обеспечения возможности е проникновения в поры 8 пористого носителя 2 под воздействием капиллярных сил. Стабильная суспензия 4 с затравочными кристаллами включает в себя суспензионную среду 12 (отображнную затеннными областями), в которой содержатся частицы SAPO-34 или затравочные кристаллы 14 (показаны в виде частиц). Как изображено на фиг. 2, суспензионная среда 12 проникает на значительную глубину и заполняет существенную часть пор 8 пористого носителя 2. В ходе проникновения стабильной суспензии 4 с затравочными кристаллами в поры 8 пористого носителя 2 частицы 14 SAPO-34 также доставляются в поры 8. Это показано концентрацией частиц SAPO-34, которые накапливаются вблизи поверхности 6 пористого носителя 2, и дисперсностью частиц SAPO-34 на более отдалнных глубинах внутри пор 8. Это обеспечивает получение носителя с затравкой, на поверхности которого можно выращивать мембранный слойSAPO-34 с использованием процедур или способов кристаллизации вторичного роста, описанных в патентах и патентных публикациях, обобщнных выше и включнных в настоящий документ ссылкой. Примеры Нижеследующее описывает пример настоящего изобретения. Приготовление суспензии. 0,080 г NH4NO3 добавляли к 980 г воды. К данной смеси также добавляли полиэтиленгликоль, ПЭГ(молекулярная масса приблизительно 100000), в концентрации от 0 до 2 мас.%. Полученный раствор имел концентрацию 0,1 мол.% NH4NO3 и 0-2 мас.% ПЭГ. Затравочные кристаллы SAPO-34, синтезированные, как описано в публикации заявки на патент США 2008/0216650, добавляли к раствору для приготовления суспензии с концентрацией частиц SAPO-34 0,1-1,0 мас.%. Суспензию перемешивали при помощи ультразвуковой ванны. По мере необходимости добавляли NH4OH для установления уровня рН,равного 7. Введение затравки методом капиллярной пропитки суспензией. Трубчатые пористые носители Al2O3 длиной 25 см получали из фирмы TAMI Industries. Указанные носители характеризуются средним размером пор около 4 мкм и очень небольшим количеством пор больше 5 мкм. Носители промывали этанолом и перед использованием сушили при 70C в течение 2 ч. Затравочную суспензию вначале перемешивали при помощи ультразвуковой ванны по меньшей мере в течение 15 мин. Носитель герметично закрывали с одного конца и помещали в сосуд, содержащий затравочную суспензию, на 10 или 100 с. После этого носители сушили при 110C в течение 2 ч. Формирование мембраны методом вторичного роста. Смешивали деионизированную воду и 85 мас.%, фосфорной кислоты и нагревали до 50 С. К данному раствору добавляли 99 мас.%, изопропоксида алюминия и перемешивали в течение 3 ч. Затем добавляли материал LUDOX AS40 и перемешивали в течение 3 ч при поддержании температуры, равной 50 С. В заключение, добавляли гидроксид тетраэтиламмония и дипропиламин. Данный гелевый раствор подвергали старению при 50 С в течение 3 дней при перемешивании. После состаривания гель, равно как и носитель с затравкой, добавляли в герметичный автоклав и подвергали гидротермальной обработке в печи при 220 С в течение 24 ч. Затем автоклав вынимали из печи, извлекали носитель, заменяли имеющийся гель новым гелем и носитель помещали обратно в указанный новый гелевый раствор перед возвращением его в печь ещ на 24 ч при 220 С, завершая таким образом гидротермальную обработку. После чего мембрану извлекали из автоклава и тщательно промывали, затем сушили при 70 С. В заключение, мембрану прокаливали при 400 С в течение 8 ч со скоростью линейного изменения температуры+0,8 С/мин. Показатели мембран. Проницание СО 2/СН 4 смесей определяли при помощи системы для измерения экспериментального разделения газов и газовых потоков. Сначала пористые мембраны герметично закрывали на обоих концах при помощи непроницаемого покрытия, формируя таким образом на каждом конце непористый участок. Мембрану закрепляли в модуле из нержавеющей стали и герметизировали на каждом конце при помощи уплотнительных колец из графита. Давление с каждой стороны мембраны контролировали независимо. Значения давления исходной смеси и пермеата составляли 250 и 100 кПа соответственно. Исходный состав газа представлял собой 50% CO2 и 50% CH4. Поток каждого газа через мембрану определяли с использованием измерителя расхода. Составы исходной смеси, ретентата и пермеата анализировали при помощи газового хроматографа. Селективность, представленная в табл. 1, дана в виде отношения проницаемости CO2 к проницаемости CH4. В табл. 1 представлены показатели четырх мембран, изготовленных на алюмооксидном носителе с использованием различных концентраций затравочных кристаллов и ПЭГ, а также различных времн пропитки. В табл. 2 приведены показатели трх мембран, изготовленных на носителе из нержавеющей стали с использованием различных концентраций затравочных кристаллов и ПЭГ, а также различных времн пропитки. Таблица 1 Показатели мембран, нанеснных на оксид алюминия, изготовленных с использованием метода введения затравки капиллярной пропиткой суспензией Таблица 2 Показатели мембран, нанеснных на нержавеющую сталь, изготовленных с использованием метода введения затравки капиллярной пропиткой суспензией ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления мембраны из кристаллического силикоалюмофосфата-34 (SAPO-34), где упомянутый способ включает следующие стадии:(a) получают пористый носитель с такой поверхностью и распределением по размерам пор, что менее 5% от общего объема пор пористого носителя имеет диаметр пор более 10 мкм;(b) засеивают пористый носитель затравочными кристаллами SAPO-34 для получения носителя с затравкой методом капиллярной пропитки суспензией, который включает следующие стадии: приготовляют стабильную суспензию с затравочными кристаллами, которая содержит частицы SAPO-34 в концентрации от 0,01 до 10 мас.% в расчте на массу стабильной суспензии с затравочными кристаллами,при этом частицы SAPO-34 в стабильной суспензии с затравочными кристаллами имеют такие характеристики, что отношение среднего размера частиц SAPO-34, содержащихся в стабильной суспензии с затравочными кристаллами, к среднему диаметру пор пористого носителя составляет не более 1, и поверхность пористого носителя подвергают контактированию со стабильной суспензией, содержащей затравочные кристаллы, в течение периода времени по меньшей мере равного 1 с;(c) выращивают мембранный слой SAPO-34 на поверхности носителя с затравкой при использовании кристаллизации вторичного роста. 2. Способ по п.1, в котором средний диаметр пор пористого носителя составляет от 1 до 10000 нм. 3. Способ по п.2, в котором пористый носитель содержит пористую керамику. 4. Способ по п.3, в котором пористый носитель содержит пористую керамику с поверхностным слоем, содержащим керамику. 5. Способ по п.1, в котором пористый носитель содержит керамику, выбранную из группы, состоящей из -оксида алюминия, диоксида титана или диоксида циркония. 6. Способ по п.5, в котором пористый носитель содержит макропористый -оксид алюминия с поверхностным слоем, состоящим из оксида алюминия, диоксида титана или диоксида циркония. 7. Способ по п.1, в котором пористый носитель содержит пористый металл, выбранный из нержавеющих сталей. 8. Способ по п.7, в котором пористый носитель содержит пористый металл, выбранный из нержавеющих сталей с поверхностным слоем, состоящим из оксида алюминия, диоксида титана или диоксида циркония. 9. Способ по п.1, в котором частицы SAPO-34, содержащиеся в стабильной суспензии с затравочными кристаллами, имеют такое распределение частиц по размерам, что средний размер частиц составляет от 1 до 6000 нм. 10. Способ по п.9, в котором стабильная суспензия с затравочными кристаллами дополнительно содержит воду, гидроксидный модификатор уровня pH и модификатор вязкости. 11. Способ по п.10, в котором концентрация частиц SAPO-34, содержащихся в стабильной суспензии с затравочными кристаллами, составляет от 0,05 до 2 мас.%. 12. Способ по п.11, в котором стабильная суспензия с затравочными кристаллами характеризуется уровнем pH от 1 до 12. 13. Способ по п.12, в котором период времени, в течение которого поверхность пористого носителя подвергают контактированию со стабильной суспензией с затравочными кристаллами, составляет от 1 до 200 с.

МПК / Метки

МПК: B05D 1/00

Метки: изготовления, мембран, газов, sapo-34, способ, разделении, использования

Код ссылки

<a href="https://eas.patents.su/9-21564-sposob-izgotovleniya-membran-sapo-34-dlya-ispolzovaniya-v-razdelenii-gazov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления мембран sapo-34 для использования в разделении газов</a>

Предыдущий патент: Блесна

Следующий патент: Производные 4-аминопиримидина как антагонисты аденозинового рецептора а2a

Случайный патент: Соединения с активностью антагонистов мускариновых рецепторов и агонистов адренергического рецептора бета2