Способ получения жидких углеводородов из природного газа

Формула / Реферат

1. Способ получения жидких углеводородов из природного газа, содержащий:

стадию гидрообессеривания для удаления соединений серы из природного газа гидрообессериванием;

стадию получения синтез-газа путем реакции реформинга природного газа после гидрообессеривания с водяным паром и/или диоксидом углерода;

стадию получения нефти Фишера-Тропша из синтез-газа обработкой синтез-газа, полученного на стадии получения синтез-газа, реакцией Фишера-Тропша;

стадию реакции обогащения гидрогенизации нефти Фишера-Тропша, полученной на стадии получения нефти Фишера-Тропша;

обогащающую стадию сепарации газ/жидкость обработки сепарацией газ/жидкость гидрогенизированного продукта, полученного стадией реакции обогащения, с получением жидких углеводородов;

стадию сдвига частичного отвода синтез-газа, полученного на стадии получения синтез-газа, с образованием отводящей линии на стадии до поступления на стадию получения нефти Фишера-Тропша и увеличением концентрации водорода при обработке синтез-газа в отводящей линии реакцией сдвига вода-газ в соответствии с уравнением CO+H2O« CO2+H2; и

стадию выделения водорода высокой чистоты из выходящего газа стадии сдвига, а также выделения получаемого затем остаточного газа, в котором остаточный газ, выделенный на стадии выделения водорода, циркулирует на стадию получения синтез-газа для использования его в качестве исходного материала для получения синтез-газа.

2. Способ по п.1, в котором остаточный газ, выделенный на стадии выделения водорода, содержит метан и диоксид углерода в качестве главных компонентов.

3. Способ по п.1 или 2, в котором газ водород высокой чистоты, выделенный на стадии выделения водорода, подают на стадию гидрообессеривания и стадию реакции обогащения.

4. Способ по любому из пп.1-3, в котором водяной пар и/или диоксид углерода вводят на стадию получения синтез-газа при соотношении H2O/С=0,0-3,0 и/или при соотношении CO2/С=0,0-1,0, где H2O и СО2 представляют собой число молекул H2O и число молекул CO2, соответственно, и C представляет собой число атомов углерода в углеводородах, происходящих от материала смеси природного газа и углеводородов, циркулирующих для использования.

5. Способ по любому из пп.1-4, в котором на стадии получения синтез-газа температура на выпуске и давление на выпуске каталитического слоя составляют, соответственно, 800-950°C и 1,5-3,0 МПа, и среднечасовая скорость подачи газа ((СЧСПГ) (GHSV)) составляет 500-5000 ч-1.

6. Способ по любому из пп.1-5, в котором на стадии получения синтез-газа природный газ, подаваемый в качестве исходного материала, содержит углеводороды, имеющие 1-6 углеродных атомов, которые включают в себя метан в качестве главного компонента.

Текст

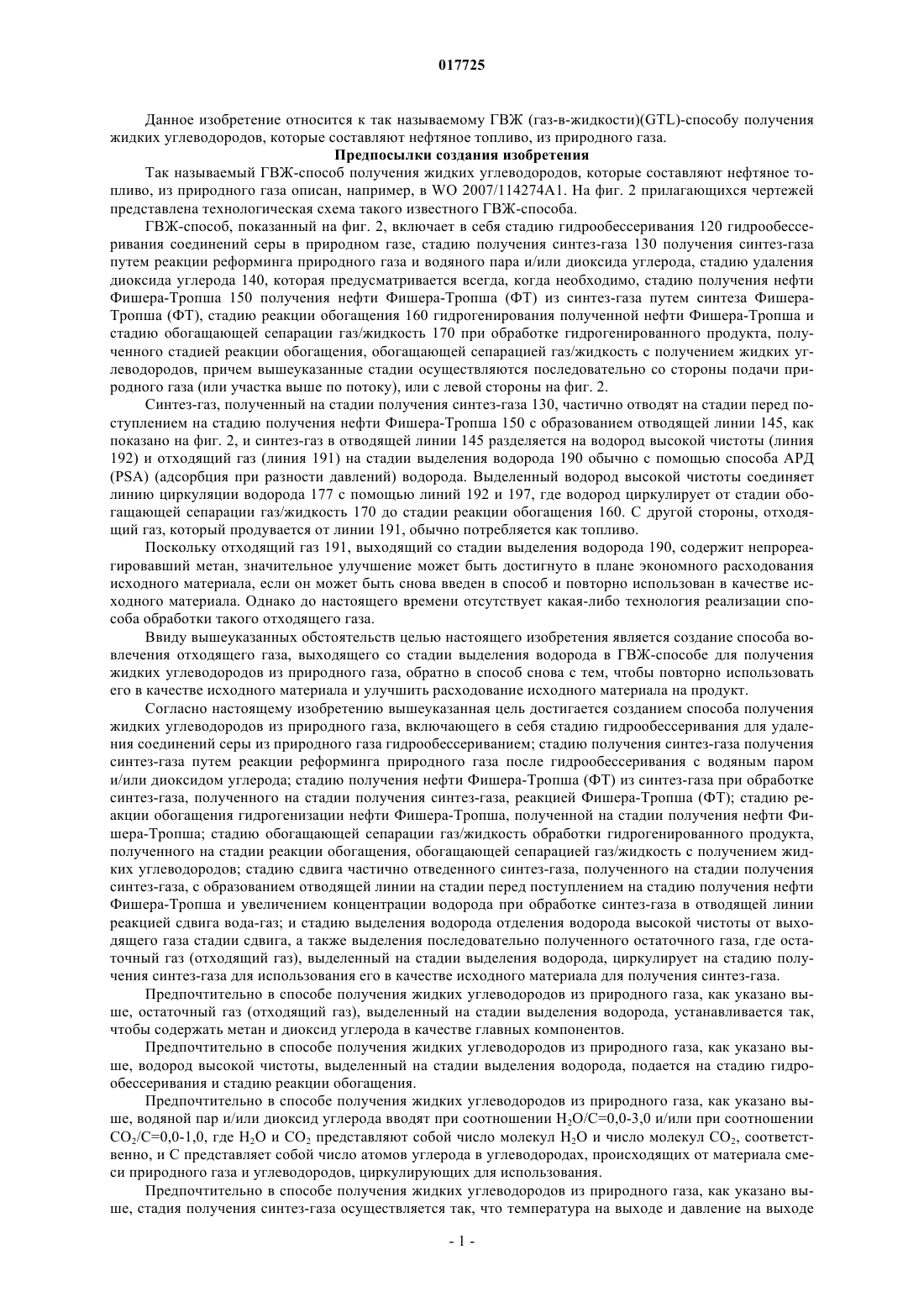

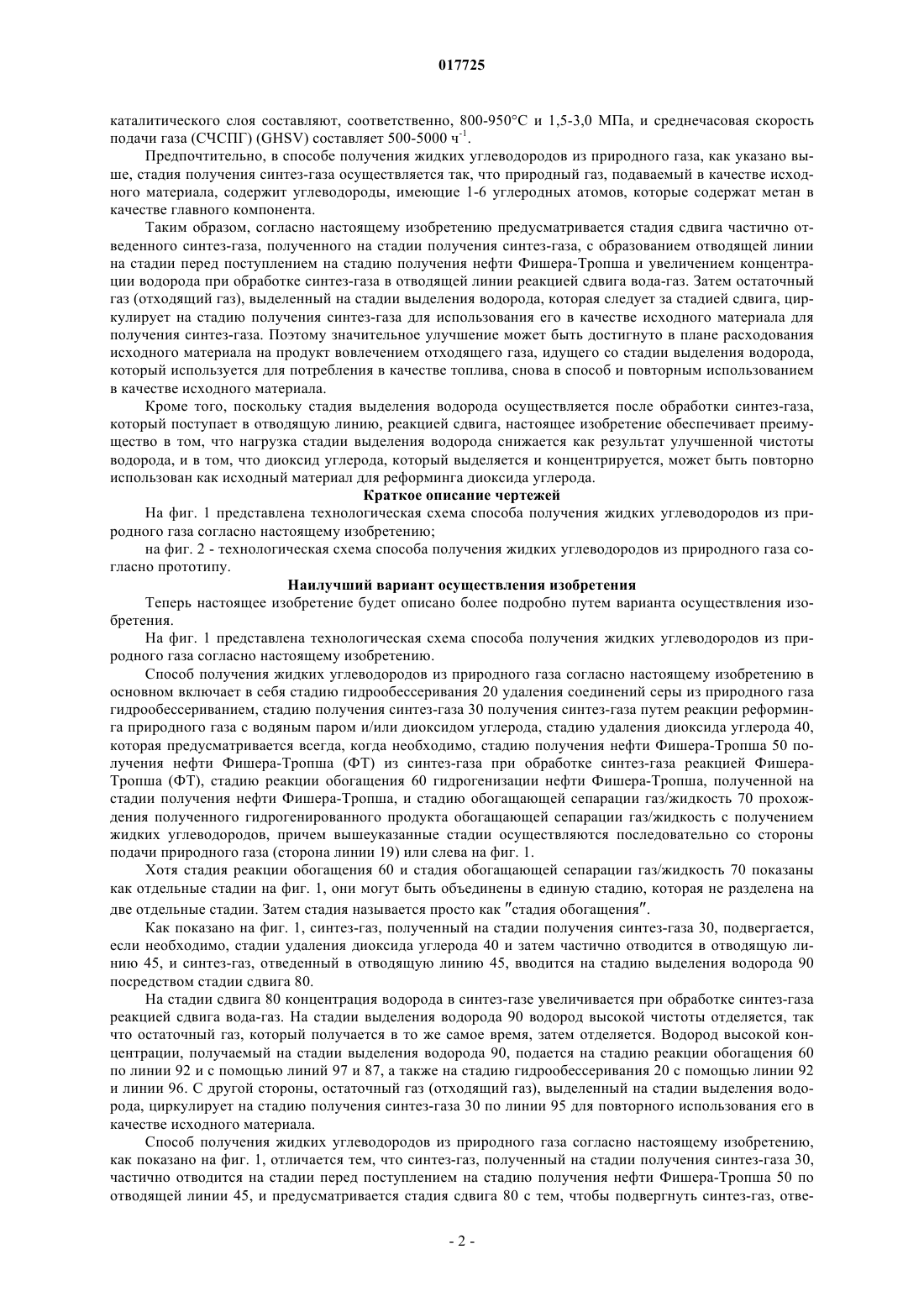

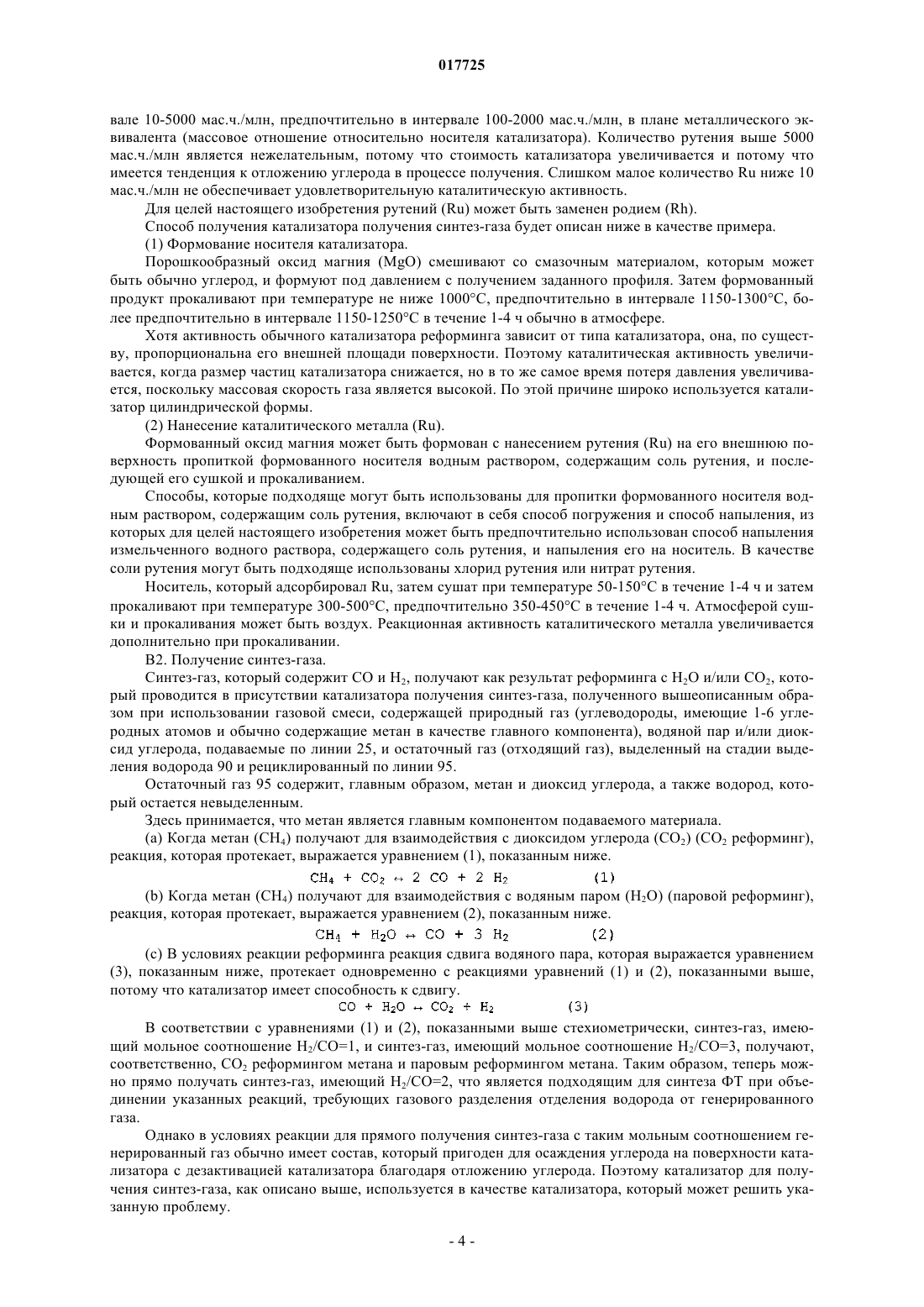

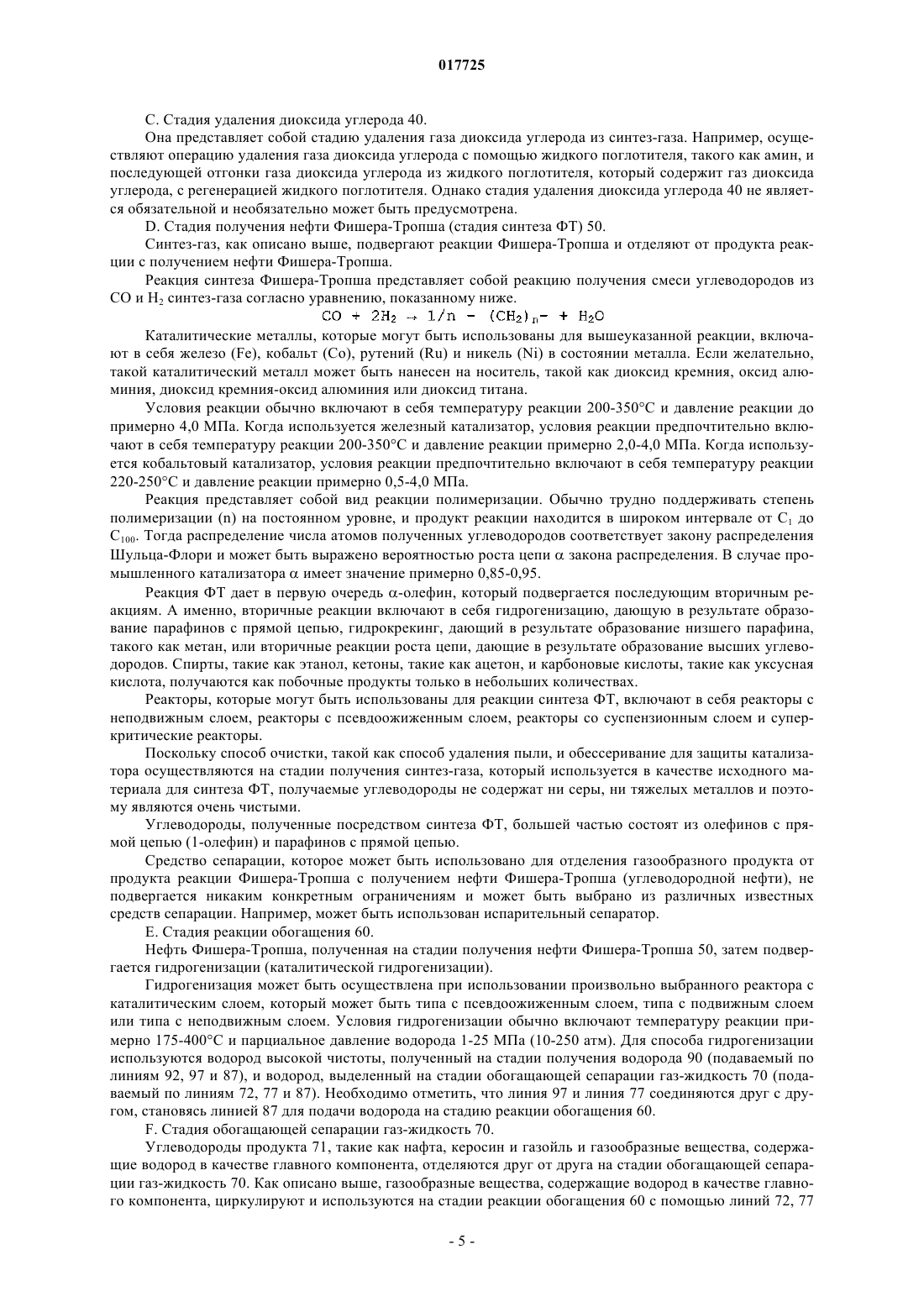

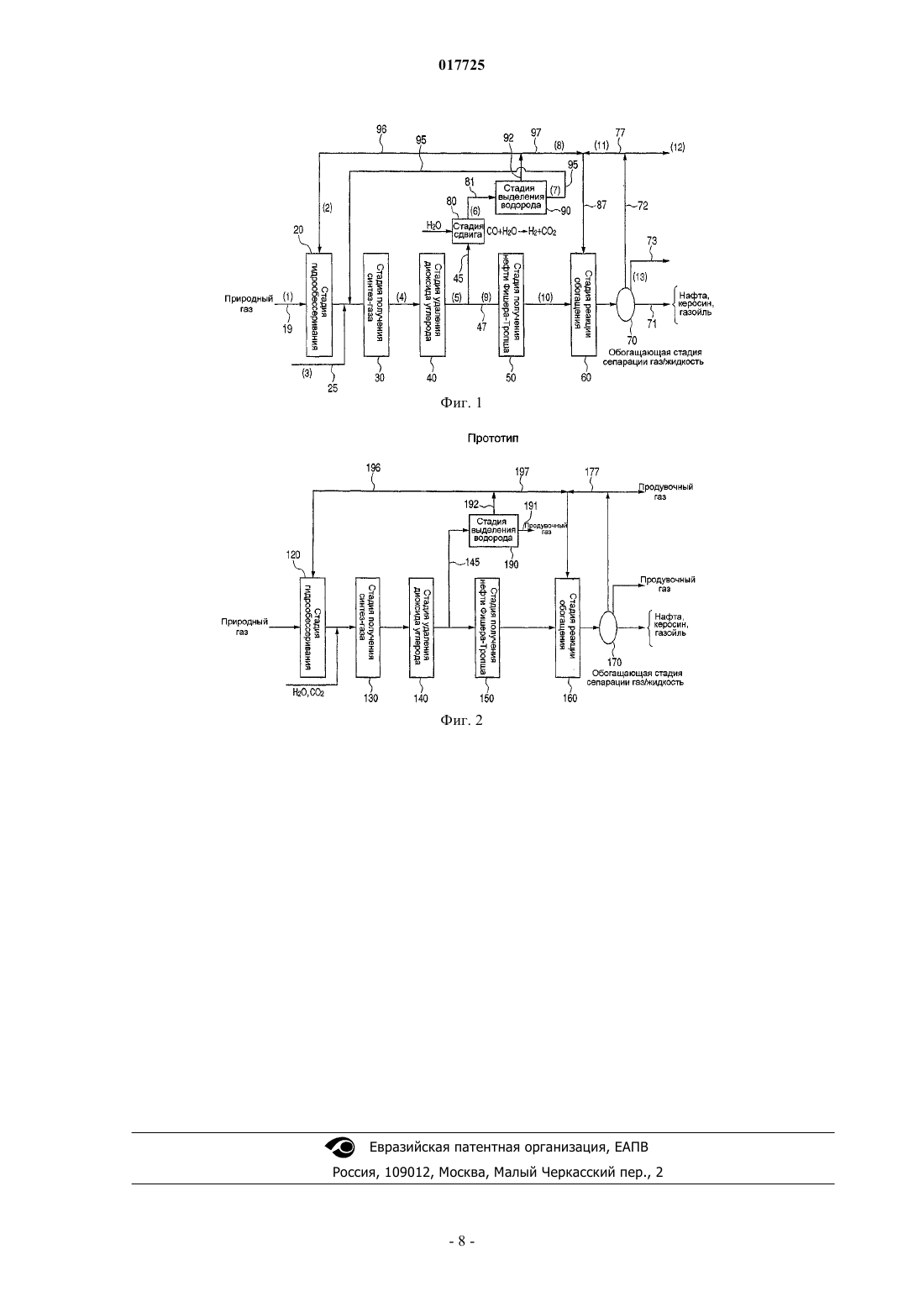

СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ПРИРОДНОГО ГАЗА Рассматривается ГВЖ-способ, в котором синтез-газ получают из природного газа, нефть ФишераТропша получают из синтез-газа, полученного синтезом Фишера-Тропша, и жидкие углеводороды,составляющие нефтяное топливо, получают дополнительной ее очисткой, в котором на стадии имеет место частичный отвод перед тем, как синтез-газ, полученный на стадии получения синтезгаза, вводится на стадию получения нефти Фишера-Тропша, концентрация водорода синтез-газа,который поступает в отводящую линию, увеличивается реакцией сдвига вода-газ, и затем выделяют водород высокой чистоты, а газ, оставшийся после разделения, рециклируют на вышеуказанную стадию получения синтез-газа для использования в качестве исходного материала для получения синтез-газа. Можно улучшить расходуемое количество исходного материала для способа в целом.(71)(73) Заявитель и патентовладелец: ДЖЭПЭН ОЙЛ, ГЭЗ ЭНД МЕТАЛЗ НЭШНЛ КОРПОРЕЙШН; ИНПЕКС КОРПОРЕЙШН; ДжейЭкс НИППОН ОЙЛ ЭНД ЭНЕРДЖИ КОРПОРЕЙШН; ДЖАПАН ПЕТРОЛЕУМ ЭКСПЛОРЕЙШН КО., ЛТД.; КОСМО ОЙЛ КО., ЛТД.; НИППОН СТИЛ ИНДЖИНИРИНГ КО., ЛТД.; ТИЙОДА КОРПОРЕЙШН 017725 Данное изобретение относится к так называемому ГВЖ (газ-в-жидкости)(GTL)-способу получения жидких углеводородов, которые составляют нефтяное топливо, из природного газа. Предпосылки создания изобретения Так называемый ГВЖ-способ получения жидких углеводородов, которые составляют нефтяное топливо, из природного газа описан, например, в WO 2007/114274A1. На фиг. 2 прилагающихся чертежей представлена технологическая схема такого известного ГВЖ-способа. ГВЖ-способ, показанный на фиг. 2, включает в себя стадию гидрообессеривания 120 гидрообессеривания соединений серы в природном газе, стадию получения синтез-газа 130 получения синтез-газа путем реакции реформинга природного газа и водяного пара и/или диоксида углерода, стадию удаления диоксида углерода 140, которая предусматривается всегда, когда необходимо, стадию получения нефти Фишера-Тропша 150 получения нефти Фишера-Тропша (ФТ) из синтез-газа путем синтеза ФишераТропша (ФТ), стадию реакции обогащения 160 гидрогенирования полученной нефти Фишера-Тропша и стадию обогащающей сепарации газ/жидкость 170 при обработке гидрогенированного продукта, полученного стадией реакции обогащения, обогащающей сепарацией газ/жидкость с получением жидких углеводородов, причем вышеуказанные стадии осуществляются последовательно со стороны подачи природного газа (или участка выше по потоку), или с левой стороны на фиг. 2. Синтез-газ, полученный на стадии получения синтез-газа 130, частично отводят на стадии перед поступлением на стадию получения нефти Фишера-Тропша 150 с образованием отводящей линии 145, как показано на фиг. 2, и синтез-газ в отводящей линии 145 разделяется на водород высокой чистоты (линия 192) и отходящий газ (линия 191) на стадии выделения водорода 190 обычно с помощью способа АРД(PSA) (адсорбция при разности давлений) водорода. Выделенный водород высокой чистоты соединяет линию циркуляции водорода 177 с помощью линий 192 и 197, где водород циркулирует от стадии обогащающей сепарации газ/жидкость 170 до стадии реакции обогащения 160. С другой стороны, отходящий газ, который продувается от линии 191, обычно потребляется как топливо. Поскольку отходящий газ 191, выходящий со стадии выделения водорода 190, содержит непрореагировавший метан, значительное улучшение может быть достигнуто в плане экономного расходования исходного материала, если он может быть снова введен в способ и повторно использован в качестве исходного материала. Однако до настоящего времени отсутствует какая-либо технология реализации способа обработки такого отходящего газа. Ввиду вышеуказанных обстоятельств целью настоящего изобретения является создание способа вовлечения отходящего газа, выходящего со стадии выделения водорода в ГВЖ-способе для получения жидких углеводородов из природного газа, обратно в способ снова с тем, чтобы повторно использовать его в качестве исходного материала и улучшить расходование исходного материала на продукт. Согласно настоящему изобретению вышеуказанная цель достигается созданием способа получения жидких углеводородов из природного газа, включающего в себя стадию гидрообессеривания для удаления соединений серы из природного газа гидрообессериванием; стадию получения синтез-газа получения синтез-газа путем реакции реформинга природного газа после гидрообессеривания с водяным паром и/или диоксидом углерода; стадию получения нефти Фишера-Тропша (ФТ) из синтез-газа при обработке синтез-газа, полученного на стадии получения синтез-газа, реакцией Фишера-Тропша (ФТ); стадию реакции обогащения гидрогенизации нефти Фишера-Тропша, полученной на стадии получения нефти Фишера-Тропша; стадию обогащающей сепарации газ/жидкость обработки гидрогенированного продукта,полученного на стадии реакции обогащения, обогащающей сепарацией газ/жидкость с получением жидких углеводородов; стадию сдвига частично отведенного синтез-газа, полученного на стадии получения синтез-газа, с образованием отводящей линии на стадии перед поступлением на стадию получения нефти Фишера-Тропша и увеличением концентрации водорода при обработке синтез-газа в отводящей линии реакцией сдвига вода-газ; и стадию выделения водорода отделения водорода высокой чистоты от выходящего газа стадии сдвига, а также выделения последовательно полученного остаточного газа, где остаточный газ (отходящий газ), выделенный на стадии выделения водорода, циркулирует на стадию получения синтез-газа для использования его в качестве исходного материала для получения синтез-газа. Предпочтительно в способе получения жидких углеводородов из природного газа, как указано выше, остаточный газ (отходящий газ), выделенный на стадии выделения водорода, устанавливается так,чтобы содержать метан и диоксид углерода в качестве главных компонентов. Предпочтительно в способе получения жидких углеводородов из природного газа, как указано выше, водород высокой чистоты, выделенный на стадии выделения водорода, подается на стадию гидрообессеривания и стадию реакции обогащения. Предпочтительно в способе получения жидких углеводородов из природного газа, как указано выше, водяной пар и/или диоксид углерода вводят при соотношении H2O/C=0,0-3,0 и/или при соотношенииCO2/C=0,0-1,0, где H2O и CO2 представляют собой число молекул H2O и число молекул CO2, соответственно, и C представляет собой число атомов углерода в углеводородах, происходящих от материала смеси природного газа и углеводородов, циркулирующих для использования. Предпочтительно в способе получения жидких углеводородов из природного газа, как указано выше, стадия получения синтез-газа осуществляется так, что температура на выходе и давление на выходе-1 017725 каталитического слоя составляют, соответственно, 800-950C и 1,5-3,0 МПа, и среднечасовая скорость подачи газа (СЧСПГ) (GHSV) составляет 500-5000 ч-1. Предпочтительно, в способе получения жидких углеводородов из природного газа, как указано выше, стадия получения синтез-газа осуществляется так, что природный газ, подаваемый в качестве исходного материала, содержит углеводороды, имеющие 1-6 углеродных атомов, которые содержат метан в качестве главного компонента. Таким образом, согласно настоящему изобретению предусматривается стадия сдвига частично отведенного синтез-газа, полученного на стадии получения синтез-газа, с образованием отводящей линии на стадии перед поступлением на стадию получения нефти Фишера-Тропша и увеличением концентрации водорода при обработке синтез-газа в отводящей линии реакцией сдвига вода-газ. Затем остаточный газ (отходящий газ), выделенный на стадии выделения водорода, которая следует за стадией сдвига, циркулирует на стадию получения синтез-газа для использования его в качестве исходного материала для получения синтез-газа. Поэтому значительное улучшение может быть достигнуто в плане расходования исходного материала на продукт вовлечением отходящего газа, идущего со стадии выделения водорода,который используется для потребления в качестве топлива, снова в способ и повторным использованием в качестве исходного материала. Кроме того, поскольку стадия выделения водорода осуществляется после обработки синтез-газа,который поступает в отводящую линию, реакцией сдвига, настоящее изобретение обеспечивает преимущество в том, что нагрузка стадии выделения водорода снижается как результат улучшенной чистоты водорода, и в том, что диоксид углерода, который выделяется и концентрируется, может быть повторно использован как исходный материал для реформинга диоксида углерода. Краткое описание чертежей На фиг. 1 представлена технологическая схема способа получения жидких углеводородов из природного газа согласно настоящему изобретению; на фиг. 2 - технологическая схема способа получения жидких углеводородов из природного газа согласно прототипу. Наилучший вариант осуществления изобретения Теперь настоящее изобретение будет описано более подробно путем варианта осуществления изобретения. На фиг. 1 представлена технологическая схема способа получения жидких углеводородов из природного газа согласно настоящему изобретению. Способ получения жидких углеводородов из природного газа согласно настоящему изобретению в основном включает в себя стадию гидрообессеривания 20 удаления соединений серы из природного газа гидрообессериванием, стадию получения синтез-газа 30 получения синтез-газа путем реакции реформинга природного газа с водяным паром и/или диоксидом углерода, стадию удаления диоксида углерода 40,которая предусматривается всегда, когда необходимо, стадию получения нефти Фишера-Тропша 50 получения нефти Фишера-Тропша (ФТ) из синтез-газа при обработке синтез-газа реакцией ФишераТропша (ФТ), стадию реакции обогащения 60 гидрогенизации нефти Фишера-Тропша, полученной на стадии получения нефти Фишера-Тропша, и стадию обогащающей сепарации газ/жидкость 70 прохождения полученного гидрогенированного продукта обогащающей сепарации газ/жидкость с получением жидких углеводородов, причем вышеуказанные стадии осуществляются последовательно со стороны подачи природного газа (сторона линии 19) или слева на фиг. 1. Хотя стадия реакции обогащения 60 и стадия обогащающей сепарации газ/жидкость 70 показаны как отдельные стадии на фиг. 1, они могут быть объединены в единую стадию, которая не разделена на две отдельные стадии. Затем стадия называется просто как стадия обогащения. Как показано на фиг. 1, синтез-газ, полученный на стадии получения синтез-газа 30, подвергается,если необходимо, стадии удаления диоксида углерода 40 и затем частично отводится в отводящую линию 45, и синтез-газ, отведенный в отводящую линию 45, вводится на стадию выделения водорода 90 посредством стадии сдвига 80. На стадии сдвига 80 концентрация водорода в синтез-газе увеличивается при обработке синтез-газа реакцией сдвига вода-газ. На стадии выделения водорода 90 водород высокой чистоты отделяется, так что остаточный газ, который получается в то же самое время, затем отделяется. Водород высокой концентрации, получаемый на стадии выделения водорода 90, подается на стадию реакции обогащения 60 по линии 92 и с помощью линий 97 и 87, а также на стадию гидрообессеривания 20 с помощью линии 92 и линии 96. С другой стороны, остаточный газ (отходящий газ), выделенный на стадии выделения водорода, циркулирует на стадию получения синтез-газа 30 по линии 95 для повторного использования его в качестве исходного материала. Способ получения жидких углеводородов из природного газа согласно настоящему изобретению,как показано на фиг. 1, отличается тем, что синтез-газ, полученный на стадии получения синтез-газа 30,частично отводится на стадии перед поступлением на стадию получения нефти Фишера-Тропша 50 по отводящей линии 45, и предусматривается стадия сдвига 80 с тем, чтобы подвергнуть синтез-газ, отве-2 017725 денный по отводящей линии 45, реакции сдвига вода-газ для того, чтобы увеличить концентрацию водорода перед введением его на стадию выделения водорода 90, и водород высокой чистоты и остаточный газ отделяются друг от друга, остаточный газ (отходящий газ) циркулирует на стадию получения синтезгаза 30 по линии 95 и повторно используется в качестве исходного материала для получения синтез-газа. Теперь каждая из стадий способа получения жидких углеводородов из природного газа будет описана подробно ниже.A. Стадия гидрообессеривания 20. Стадия гидрообессеривания, обозначенная ссылочным символом 20 на фиг. 1, представляет собой стадию гидрообессеривания соединений серы, которые содержатся в природном газе, подаваемом по линии 19 в качестве исходного материала. Водород высокой чистоты, полученный на стадии выделения водорода 90, подается как водород для гидрообессеривания с помощью линий 92 и 96.B. Стадия получения синтез-газа. Стадия получения синтез-газа 30 представляет собой стадию получения синтез-газа (CO и H2) путем реакции реформинга природного газа, подаваемого в качестве исходного материала, с водяным паром и/или диоксидом углерода. Другими словами, она представляет собой стадию получения синтез-газа,содержащего CO и H2 в качестве главных компонентов, реформингом с водяным паром (H2O) и/или диоксидом углерода (CO2) в присутствии катализатора получения синтез-газа, с использованием исходного материала - газа, который содержит метан в качестве главного компонента. Водяной пар (H2O) и/или диоксид углерода (CO2) подают по линии 25. Когда природный газ, который подается в качестве исходного материала, содержит диоксид углерода (CO2) заранее, по линии 25 может быть подан только водяной пар (H2O). Что важно согласно настоящему изобретению, это то, что остаточный газ, выделенный на стадии выделения водорода 90, циркулирует (рециклируется) в качестве исходного материала для получения синтез-газа по линии 95 в дополнение к природному газу, подаваемому в качестве исходного материала на стадию получения синтез-газа 90. Для стадии получения синтез-газа 30 водяной пар и/или диоксид углерода, которые вводятся, вводят так, что они вводятся при соотношении H2O/C=0,0-3,0 и/или при соотношении CO2/С=0, 0-1,0, гдеH2O и CO2 представляют собой число молекул H2O и число молекул CO2, соответственно, и C представляет собой число атомов углерода в углеводородах, происходящих от материала смеси природного газа и углеводородов, циркулирующих для использования по линии 95. Соотношение H2O/С находится предпочтительно в интервале 0,3-1,7 и более предпочтительно в интервале 0,7-1,3. С другой стороны, соотношение CO2/C находится предпочтительно в интервале 0,2-0,8 и более предпочтительно в интервале 0,4-0,6. На стадии получения синтез-газа 30 обычно температура на выпуске каталитического слоя составляет предпочтительно 800-950C и более предпочтительно 850-920C, тогда как давление на выпуске каталитического слоя составляет предпочтительно 1,5-3,0 МПа. Среднечасовая скорость подачи газа(СЧСПГ) (GHSV) составляет предпочтительно 500-5000 ч-1. В 1. Катализатор для получения синтез-газа. Катализатор для получения синтез-газа имеет носитель, который действует как материал-основа, и каталитический металл, несомый носителем. В качестве носителя предпочтительно используется формованное тело прокаленного оксида магния. Такое формованное тело формуется формованием порошка оксида магния под давлением в заданный профиль и затем прокаливанием формованного тела. Хотя формованное тело может принимать любую форму без ограничений, оно, предпочтительно, имеет профиль, подходящий в качестве промышленного катализатора, такой как кольцеобразный или седловидный, как тело со множеством отверстий или как гранулы, хотя оно может принимать неправильную форму, подобную ломаному предмету. Формованное тело оксида магния, которое действует как носитель, предпочтительно, имеет удельную площадь поверхности 0,1-1,0 м 2/г, более предпочтительно 0,2-0,5 м 2/г, как определено методом БЭТ. Когда удельная площадь поверхности превышает 1,0 м 2/г, имеется тенденция к увеличению скорости образования углерода и возникновению недостатка в том, что каталитическая активность снижается. Когда удельная площадь поверхности является меньше 0,1 м 2/г, имеется тенденция к тому, что каталитическая активность катализатора является такой малой, что должно невыгодно использоваться большое количество катализатора. Обычно удельная площадь поверхности получаемого носителя может регулироваться регулированием температуры прокаливания и времени прокаливания. Оксид магния (MgO), используемый в качестве носителя, может быть получен прокаливанием коммерчески доступного оксида магния (MgO). Требуется, чтобы чистота оксида магния (MgO) была не менее 98 мас.%, предпочтительно не менее 99 мас.%. Особенно нежелательным является загрязнение компонентов, увеличивающее активность отложения углерода, или разложение компонентов при высокой температуре или в атмосфере газа-восстановителя, такое как железо, никель и подобные металлы и диоксид кремния (SiO2). Рутений (Ru), который действует как каталитический металл, является несомым носителем в интер-3 017725 вале 10-5000 мас.ч./млн, предпочтительно в интервале 100-2000 мас.ч./млн, в плане металлического эквивалента (массовое отношение относительно носителя катализатора). Количество рутения выше 5000 мас.ч./млн является нежелательным, потому что стоимость катализатора увеличивается и потому что имеется тенденция к отложению углерода в процессе получения. Слишком малое количество Ru ниже 10 мас.ч./млн не обеспечивает удовлетворительную каталитическую активность. Для целей настоящего изобретения рутений (Ru) может быть заменен родием (Rh). Способ получения катализатора получения синтез-газа будет описан ниже в качестве примера.(1) Формование носителя катализатора. Порошкообразный оксид магния (MgO) смешивают со смазочным материалом, которым может быть обычно углерод, и формуют под давлением с получением заданного профиля. Затем формованный продукт прокаливают при температуре не ниже 1000C, предпочтительно в интервале 1150-1300C, более предпочтительно в интервале 1150-1250C в течение 1-4 ч обычно в атмосфере. Хотя активность обычного катализатора реформинга зависит от типа катализатора, она, по существу, пропорциональна его внешней площади поверхности. Поэтому каталитическая активность увеличивается, когда размер частиц катализатора снижается, но в то же самое время потеря давления увеличивается, поскольку массовая скорость газа является высокой. По этой причине широко используется катализатор цилиндрической формы.(2) Нанесение каталитического металла (Ru). Формованный оксид магния может быть формован с нанесением рутения (Ru) на его внешнюю поверхность пропиткой формованного носителя водным раствором, содержащим соль рутения, и последующей его сушкой и прокаливанием. Способы, которые подходяще могут быть использованы для пропитки формованного носителя водным раствором, содержащим соль рутения, включают в себя способ погружения и способ напыления, из которых для целей настоящего изобретения может быть предпочтительно использован способ напыления измельченного водного раствора, содержащего соль рутения, и напыления его на носитель. В качестве соли рутения могут быть подходяще использованы хлорид рутения или нитрат рутения. Носитель, который адсорбировал Ru, затем сушат при температуре 50-150C в течение 1-4 ч и затем прокаливают при температуре 300-500C, предпочтительно 350-450C в течение 1-4 ч. Атмосферой сушки и прокаливания может быть воздух. Реакционная активность каталитического металла увеличивается дополнительно при прокаливании. В 2. Получение синтез-газа. Синтез-газ, который содержит CO и H2, получают как результат реформинга с H2O и/или CO2, который проводится в присутствии катализатора получения синтез-газа, полученного вышеописанным образом при использовании газовой смеси, содержащей природный газ (углеводороды, имеющие 1-6 углеродных атомов и обычно содержащие метан в качестве главного компонента), водяной пар и/или диоксид углерода, подаваемые по линии 25, и остаточный газ (отходящий газ), выделенный на стадии выделения водорода 90 и рециклированный по линии 95. Остаточный газ 95 содержит, главным образом, метан и диоксид углерода, а также водород, который остается невыделенным. Здесь принимается, что метан является главным компонентом подаваемого материала.(a) Когда метан (CH4) получают для взаимодействия с диоксидом углерода (CO2) (CO2 реформинг),реакция, которая протекает, выражается уравнением (1), показанным ниже.(b) Когда метан (CH4) получают для взаимодействия с водяным паром (H2O) (паровой реформинг),реакция, которая протекает, выражается уравнением (2), показанным ниже.(с) В условиях реакции реформинга реакция сдвига водяного пара, которая выражается уравнением(3), показанным ниже, протекает одновременно с реакциями уравнений (1) и (2), показанными выше,потому что катализатор имеет способность к сдвигу. В соответствии с уравнениями (1) и (2), показанными выше стехиометрически, синтез-газ, имеющий мольное соотношение H2/CO=1, и синтез-газ, имеющий мольное соотношение Н 2/CO=3, получают,соответственно, CO2 реформингом метана и паровым реформингом метана. Таким образом, теперь можно прямо получать синтез-газ, имеющий Н 2/СО=2, что является подходящим для синтеза ФТ при объединении указанных реакций, требующих газового разделения отделения водорода от генерированного газа. Однако в условиях реакции для прямого получения синтез-газа с таким мольным соотношением генерированный газ обычно имеет состав, который пригоден для осаждения углерода на поверхности катализатора с дезактивацией катализатора благодаря отложению углерода. Поэтому катализатор для получения синтез-газа, как описано выше, используется в качестве катализатора, который может решить указанную проблему.C. Стадия удаления диоксида углерода 40. Она представляет собой стадию удаления газа диоксида углерода из синтез-газа. Например, осуществляют операцию удаления газа диоксида углерода с помощью жидкого поглотителя, такого как амин, и последующей отгонки газа диоксида углерода из жидкого поглотителя, который содержит газ диоксида углерода, с регенерацией жидкого поглотителя. Однако стадия удаления диоксида углерода 40 не является обязательной и необязательно может быть предусмотрена.D. Стадия получения нефти Фишера-Тропша (стадия синтеза ФТ) 50. Синтез-газ, как описано выше, подвергают реакции Фишера-Тропша и отделяют от продукта реакции с получением нефти Фишера-Тропша. Реакция синтеза Фишера-Тропша представляет собой реакцию получения смеси углеводородов изCO и H2 синтез-газа согласно уравнению, показанному ниже. Каталитические металлы, которые могут быть использованы для вышеуказанной реакции, включают в себя железо (Fe), кобальт (Co), рутений (Ru) и никель (Ni) в состоянии металла. Если желательно,такой каталитический металл может быть нанесен на носитель, такой как диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия или диоксид титана. Условия реакции обычно включают в себя температуру реакции 200-350C и давление реакции до примерно 4,0 МПа. Когда используется железный катализатор, условия реакции предпочтительно включают в себя температуру реакции 200-350C и давление реакции примерно 2,0-4,0 МПа. Когда используется кобальтовый катализатор, условия реакции предпочтительно включают в себя температуру реакции 220-250C и давление реакции примерно 0,5-4,0 МПа. Реакция представляет собой вид реакции полимеризации. Обычно трудно поддерживать степень полимеризации (n) на постоянном уровне, и продукт реакции находится в широком интервале от C1 доC100. Тогда распределение числа атомов полученных углеводородов соответствует закону распределения Шульца-Флори и может быть выражено вероятностью роста цепизакона распределения. В случае промышленного катализатораимеет значение примерно 0,85-0,95. Реакция ФТ дает в первую очередь -олефин, который подвергается последующим вторичным реакциям. А именно, вторичные реакции включают в себя гидрогенизацию, дающую в результате образование парафинов с прямой цепью, гидрокрекинг, дающий в результате образование низшего парафина,такого как метан, или вторичные реакции роста цепи, дающие в результате образование высших углеводородов. Спирты, такие как этанол, кетоны, такие как ацетон, и карбоновые кислоты, такие как уксусная кислота, получаются как побочные продукты только в небольших количествах. Реакторы, которые могут быть использованы для реакции синтеза ФТ, включают в себя реакторы с неподвижным слоем, реакторы с псевдоожиженным слоем, реакторы со суспензионным слоем и суперкритические реакторы. Поскольку способ очистки, такой как способ удаления пыли, и обессеривание для защиты катализатора осуществляются на стадии получения синтез-газа, который используется в качестве исходного материала для синтеза ФТ, получаемые углеводороды не содержат ни серы, ни тяжелых металлов и поэтому являются очень чистыми. Углеводороды, полученные посредством синтеза ФТ, большей частью состоят из олефинов с прямой цепью (1-олефин) и парафинов с прямой цепью. Средство сепарации, которое может быть использовано для отделения газообразного продукта от продукта реакции Фишера-Тропша с получением нефти Фишера-Тропша (углеводородной нефти), не подвергается никаким конкретным ограничениям и может быть выбрано из различных известных средств сепарации. Например, может быть использован испарительный сепаратор.E. Стадия реакции обогащения 60. Нефть Фишера-Тропша, полученная на стадии получения нефти Фишера-Тропша 50, затем подвергается гидрогенизации (каталитической гидрогенизации). Гидрогенизация может быть осуществлена при использовании произвольно выбранного реактора с каталитическим слоем, который может быть типа с псевдоожиженным слоем, типа с подвижным слоем или типа с неподвижным слоем. Условия гидрогенизации обычно включают температуру реакции примерно 175-400C и парциальное давление водорода 1-25 МПа (10-250 атм). Для способа гидрогенизации используются водород высокой чистоты, полученный на стадии получения водорода 90 (подаваемый по линиям 92, 97 и 87), и водород, выделенный на стадии обогащающей сепарации газ-жидкость 70 (подаваемый по линиям 72, 77 и 87). Необходимо отметить, что линия 97 и линия 77 соединяются друг с другом, становясь линией 87 для подачи водорода на стадию реакции обогащения 60.F. Стадия обогащающей сепарации газ-жидкость 70. Углеводороды продукта 71, такие как нафта, керосин и газойль и газообразные вещества, содержащие водород в качестве главного компонента, отделяются друг от друга на стадии обогащающей сепарации газ-жидкость 70. Как описано выше, газообразные вещества, содержащие водород в качестве главного компонента, циркулируют и используются на стадии реакции обогащения 60 с помощью линий 72, 77-5 017725 и 87, и газообразные вещества частично выгружаются по линии 73 в виде отходящего газа.G. Стадия сдвига 80. Синтез-газ, полученный на стадии получения синтез-газа 30 и прошедший через стадию удаления диоксида углерода 40, частично отводится от главной линии так, чтобы поступить в отводящую линию 45 на стадии перед поступлением на стадию получения нефти Фишера-Тропша 50. Главная линия после ответвления обозначается ссылочным символом 47 на фиг. 1. Как показано на фиг. 1, стадия сдвига 80 предназначается для отводящей линии 45. Концентрация водорода синтез-газа, проходящего через отводящую линию 45, увеличивается как результат реакции сдвига вода-газ стадии сдвига 80. Более конкретно, CO, который является компонентом синтез-газа, реагирует с водяным паром, как видно из уравнения реакции, показанного ниже (реакция сдвига вода-газ), с получением H2 и CO2, так что поэтому концентрация водорода увеличивается. Скорость, при которой синтез-газ подается в отводящую линию 45, определяется в соответствии со скоростью подачи водорода, необходимого на стадии реакции обогащения 60 и стадии гидрообессеривания 20.H. Стадия выделения водорода 90. Водород высокой чистоты 92 получают на стадии выделения водорода 90 из выходящего газа, подаваемого со стадии сдвига 80, которая является непосредственно предшествующей стадией, по линии 81, и остаточный газ 95, который также получается, отделяют. Как отмечено выше, остаточный газ 95 содержит метан и диоксид углерода в качестве главных компонентов, а также водород, который остается неотделенным. Остаточный газ 95 рециклируют на стадию получения синтез-газа 30 по линии 95. Водород высокой чистоты отбирают по линии 92 и подают на стадию реакции обогащения 60 и стадию гидрообессеривания 20. Устройство адсорбции при разности давления (АРД)(PSA) водорода, предпочтительно, используется для стадии выделения водорода 90. Устройство АРД водорода содержит адсорбенты (цеолитсодержащие адсорбенты, активированный уголь, глинозем, силикагель и т.д.) в множестве адсорбционных колонн, которые расположены параллельно и предназначены для выделения газа водорода высокой чистоты (например, не менее 98%) из синтез-газа последовательно и повторно осуществляемыми стадиями повышения давления, адсорбции, десорбции (сброса давления) и продувки водорода в каждой адсорбционной колонне. Однако стадия выделения водорода 90 не ограничивается использованием вышеописанного способа АРД водорода, и могут быть альтернативно использованы способ адсорбции водородпоглощающим сплавом, способ мембранной сепарации или комбинация любого из них. Теперь настоящее изобретение будет описано ниже более подробно путем примеров. Пример 1. Синтез-газ H2O/СО=2,0, что является подходящим для синтеза ФТ (Фишера-Тропша) жидких углеводородов, получают из природного газа путем стадий, показанных на фиг. 1. В качестве катализатора получения синтез-газа используют катализатор, имеющий Ru, нанесенный на MgO-носитель. Условия реакции стадии получения синтез-газа 30 включают в себя температуру на выпуске каталитического слоя 900C, давление на выпуске каталитического слоя 2,0 МПа, СЧСПГ 2000 ч-1,H2O/С=0,92 и CO2/C=0,40 (где H2O и СО 2 представляют собой число молекул H2O и число молекул СО 2,соответственно, и C представляет собой число углеродных атомов в углеводородах, происходящих из углеводородов, подаваемых как исходный материал). Состав природного газа представляет собойC1/C2/C3/C4/C5/C6+/CO2/N2 = 64,0/2,9/1,7/0,9/0,3/0,1/30,0/0,1 (мольное соотношение). Материальный баланс определяют и обеспечивают от впуска стадии получения синтез-газа до выпуска стадии реакции обогащения, показанных на фиг. 1, и стадию получения синтез-газа в способе получения жидких углеводородов из природного газа оценивают на основе материального баланса. Материальный баланс определяют расчетно на основе композиций, наблюдаемых в точках, указанных ссылочными символами (1)-(13) на фиг. 1. Как результат, тогда как степень, в которой углеродные атомы углеводородов, содержащихся в природном газе, используются в полученных жидких углеводородных продуктах (керосин, газойль, нафта), составляет 60,8% для традиционного способа, показанного на фиг. 2, где остаточный газ не рециклируется, она увеличивается до 64,8% для способа согласно настоящему изобретению, который обеспечен системой для рециклирования остаточного газа. Кроме того, согласно настоящему изобретению скорость подачи природного газа снижается на 6,2% по сравнению со скоростью подачи традиционного способа,показанного на фиг. 2. Другими словами, в случае способа согласно настоящему изобретению, который рециклирует остаточный газ, расходование исходного материала на продукт улучшается на 6,6% (100(1/0,938-1)%) по сравнению со скоростью подачи традиционного способа, показанного на фиг. 2. Остаточный газ, главным образом, содержит метан и диоксид углерода, из которых вклад метана в улучшение расходования-6 017725 исходного материала на продукт составляет 0,9% (степень расходования 13%), а вклад диоксида углерода в улучшение расходования исходного материала на продукт составляет 5,7% (степень расходования 87%). Как описано выше, согласно настоящему изобретению синтез-газ, полученный на стадии получения синтез-газа, частично отводится на стадии перед поступлением на стадию получения нефти ФишераТропша с образованием отводящей линии. Затем стадия сдвига осуществляется до того, как отводящая линия поступает на стадию выделения водорода, для того, чтобы повысить концентрацию водорода при воздействии на синтез-газ, поступающий в отводящую линию, реакции сдвига вода-газ. Затем остаточный газ (отходящий газ), выделенный на стадии выделения водорода, которая осуществляется после стадии сдвига, циркулирует на стадию получения синтез-газа как исходный материал для получения синтезгаза. Таким образом, отходящий газ, полученный на стадии выделения водорода, который традиционно потребляется как топливо, снова вовлекается в способ и повторно используется в качестве исходного материала с достижением значительного улучшения в плане расходования исходного материала на продукт. Кроме того, синтез-газ, который отводится, вводится на стадию выделения водорода после воздействия на него реакции сдвига, так что чистота водорода газа, вводимого на стадию выделения водорода,улучшается примерно на 10% по сравнению с традиционным способом. Таким образом, нагрузка стадии выделения водорода снижается, и в то же самое время диоксид углерода, который получается в увеличенном количестве, может быть повторно использован как материал реформинга с последующим увеличением выхода получения жидких углеводородных продуктов. Промышленная применимость Таким образом, согласно настоящему изобретению природный газ может быть химически превращен и использован для процесса газ-в-жидкости (ГВЖ) (GTL) с целью получения жидких углеводородов. Данная заявка устанавливает приоритет Японской заявки на патент 2008-065465, поданной 14 марта 2008 г., которая приводится полностью в качестве ссылки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения жидких углеводородов из природного газа, содержащий: стадию гидрообессеривания для удаления соединений серы из природного газа гидрообессериванием; стадию получения синтез-газа путем реакции реформинга природного газа после гидрообессеривания с водяным паром и/или диоксидом углерода; стадию получения нефти Фишера-Тропша из синтез-газа обработкой синтез-газа, полученного на стадии получения синтез-газа, реакцией Фишера-Тропша; стадию реакции обогащения гидрогенизации нефти Фишера-Тропша, полученной на стадии получения нефти Фишера-Тропша; обогащающую стадию сепарации газ/жидкость обработки сепарацией газ/жидкость гидрогенизированного продукта, полученного стадией реакции обогащения, с получением жидких углеводородов; стадию сдвига частичного отвода синтез-газа, полученного на стадии получения синтез-газа, с образованием отводящей линии на стадии до поступления на стадию получения нефти Фишера-Тропша и увеличением концентрации водорода при обработке синтез-газа в отводящей линии реакцией сдвига вода-газ в соответствии с уравнением CO+H2O CO2+H2; и стадию выделения водорода высокой чистоты из выходящего газа стадии сдвига, а также выделения получаемого затем остаточного газа, в котором остаточный газ, выделенный на стадии выделения водорода, циркулирует на стадию получения синтез-газа для использования его в качестве исходного материала для получения синтез-газа. 2. Способ по п.1, в котором остаточный газ, выделенный на стадии выделения водорода, содержит метан и диоксид углерода в качестве главных компонентов. 3. Способ по п.1 или 2, в котором газ водород высокой чистоты, выделенный на стадии выделения водорода, подают на стадию гидрообессеривания и стадию реакции обогащения. 4. Способ по любому из пп.1-3, в котором водяной пар и/или диоксид углерода вводят на стадию получения синтез-газа при соотношении H2O/С=0,0-3,0 и/или при соотношении CO2/С=0,0-1,0, где H2O и СО 2 представляют собой число молекул H2O и число молекул CO2, соответственно, и C представляет собой число атомов углерода в углеводородах, происходящих от материала смеси природного газа и углеводородов, циркулирующих для использования. 5. Способ по любому из пп.1-4, в котором на стадии получения синтез-газа температура на выпуске и давление на выпуске каталитического слоя составляют, соответственно, 800-950C и 1,5-3,0 МПа, и среднечасовая скорость подачи газа СЧСПГ) (GHSV составляет 500-5000 ч-1. 6. Способ по любому из пп.1-5, в котором на стадии получения синтез-газа природный газ, подаваемый в качестве исходного материала, содержит углеводороды, имеющие 1-6 углеродных атомов, которые включают в себя метан в качестве главного компонента.

МПК / Метки

МПК: C01B 3/38, C01B 3/48, C10G 2/00, C01B 3/56

Метки: получения, газа, природного, углеводородов, жидких, способ

Код ссылки

<a href="https://eas.patents.su/9-17725-sposob-polucheniya-zhidkih-uglevodorodov-iz-prirodnogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения жидких углеводородов из природного газа</a>

Предыдущий патент: Способ получения сладкого ферментированного напитка

Следующий патент: Индолы в качестве модуляторов никотинового рецептора ацетилхолина подтипа альфа-7

Случайный патент: Способ масс-спектрометрического анализа