Применение полиэтилена для получения низкотемпературного наружного покрытия

Формула / Реферат

1. Применение сополимера этилена, содержащего звенья этилена и звенья α-олефина, причем звенья α-олефина составляют 3,5-4,5 мас.% в расчете на массу сополимера, и обладающего плотностью 0,937-0,945 г/см3, для получения композиций для нанесения покрытий, предназначенных для применения при низких температурах.

2. Применение по п.1, где звенья α-олефина образованы из С3-С10-α-олефинов.

3. Применение по любому из пп.1 или 2, где сополимер этилена обладает скоростью течения расплава, равной 0,2-1,0 г/10 мин.

4. Применение по любому из предыдущих пунктов, где сополимер этилена является мультимодальным.

5. Применение по любому из предыдущих пунктов, где сополимер этилена является бимодальным.

6. Применение по любому из предыдущих пунктов, где сополимер этилена является реакторной смесью.

7. Применение по любому из предыдущих пунктов, где сополимер этилена содержит звенья α-олефина, образованные из 1-бутена.

8. Применение по любому из предыдущих пунктов, где сополимер этилена обладает плотностью 0,939-0,941 г/см3.

9. Применение по любому из предыдущих пунктов, где сополимер этилена компаундируют с обычными добавками, применяемыми в покрытиях.

Текст

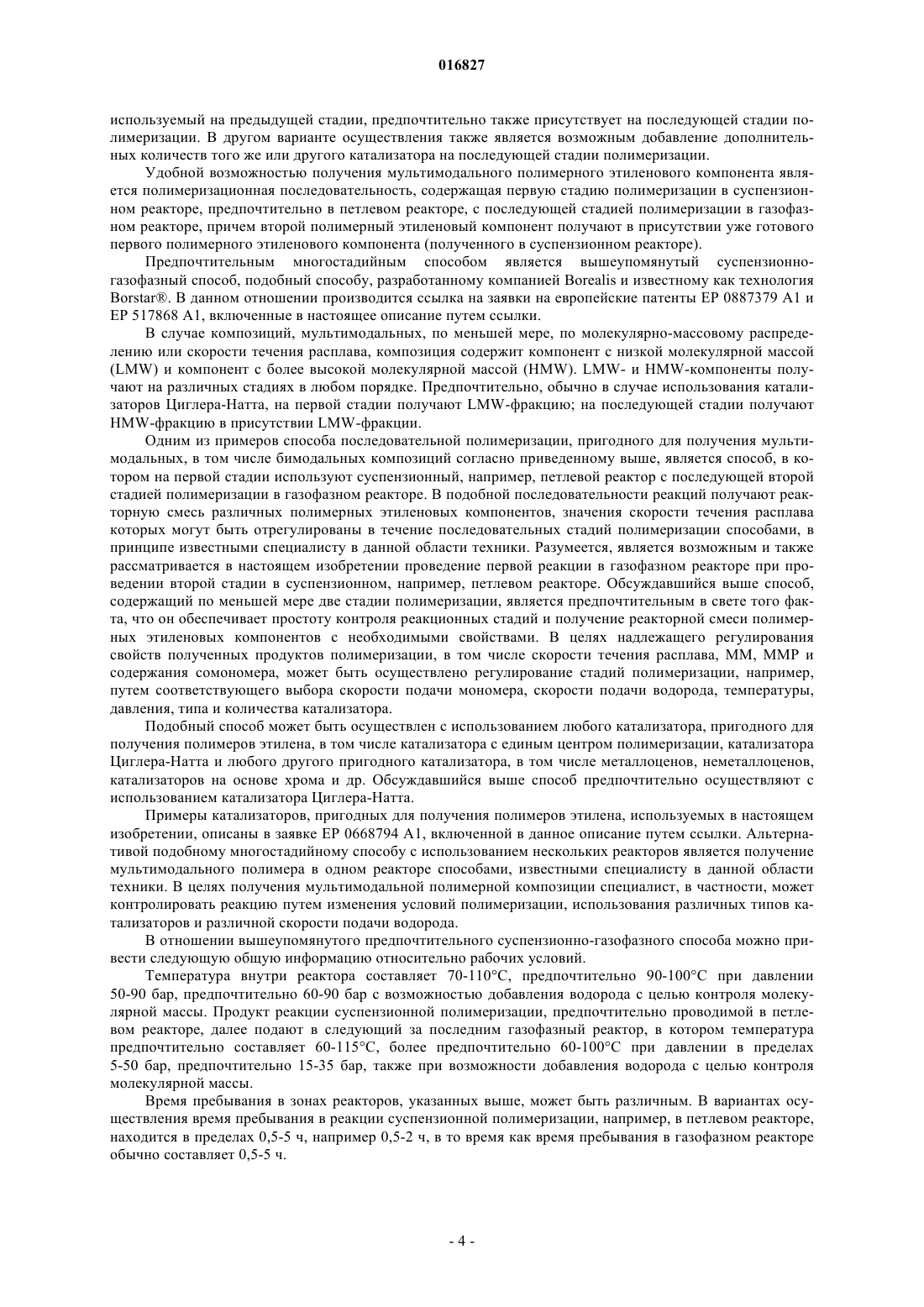

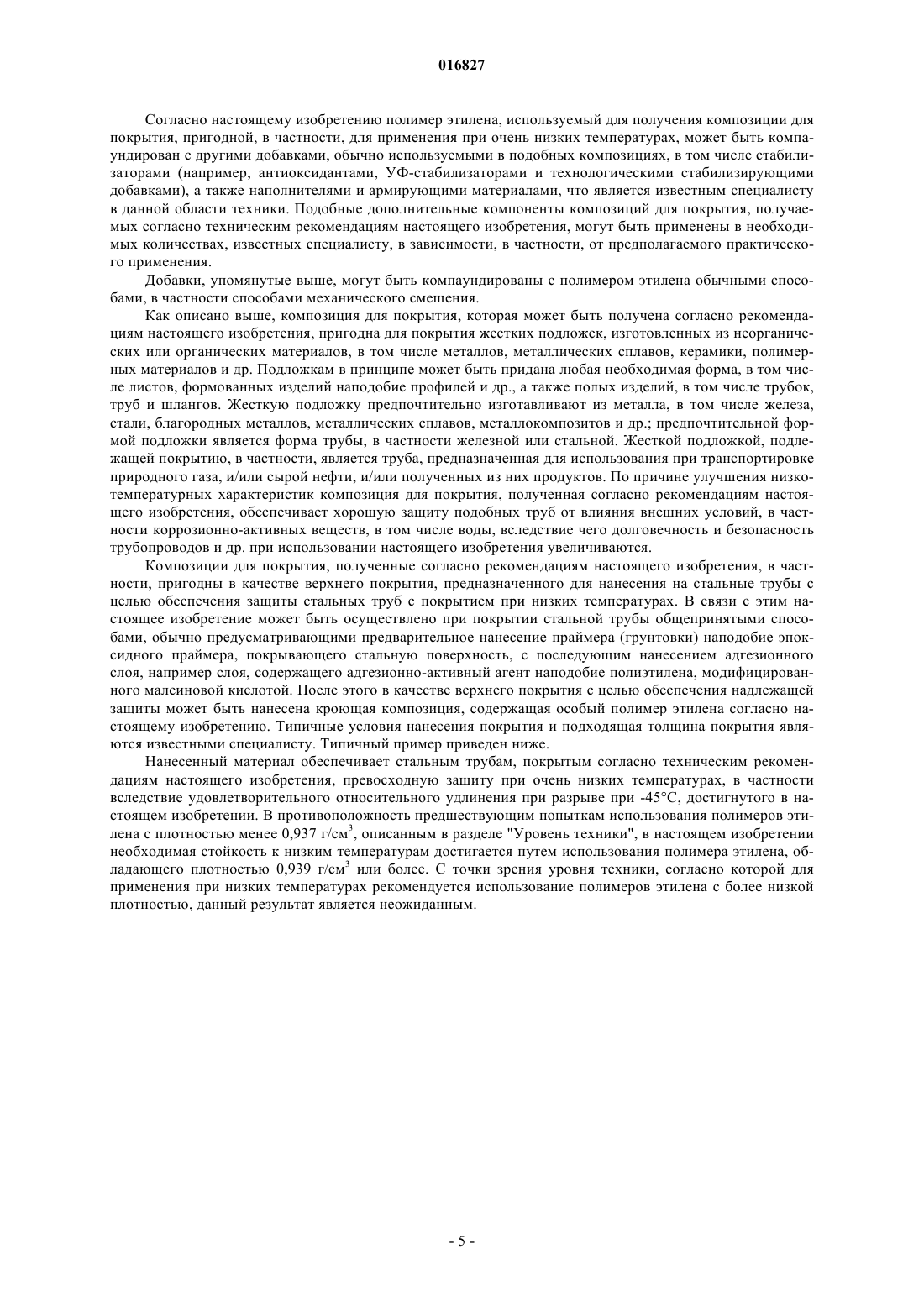

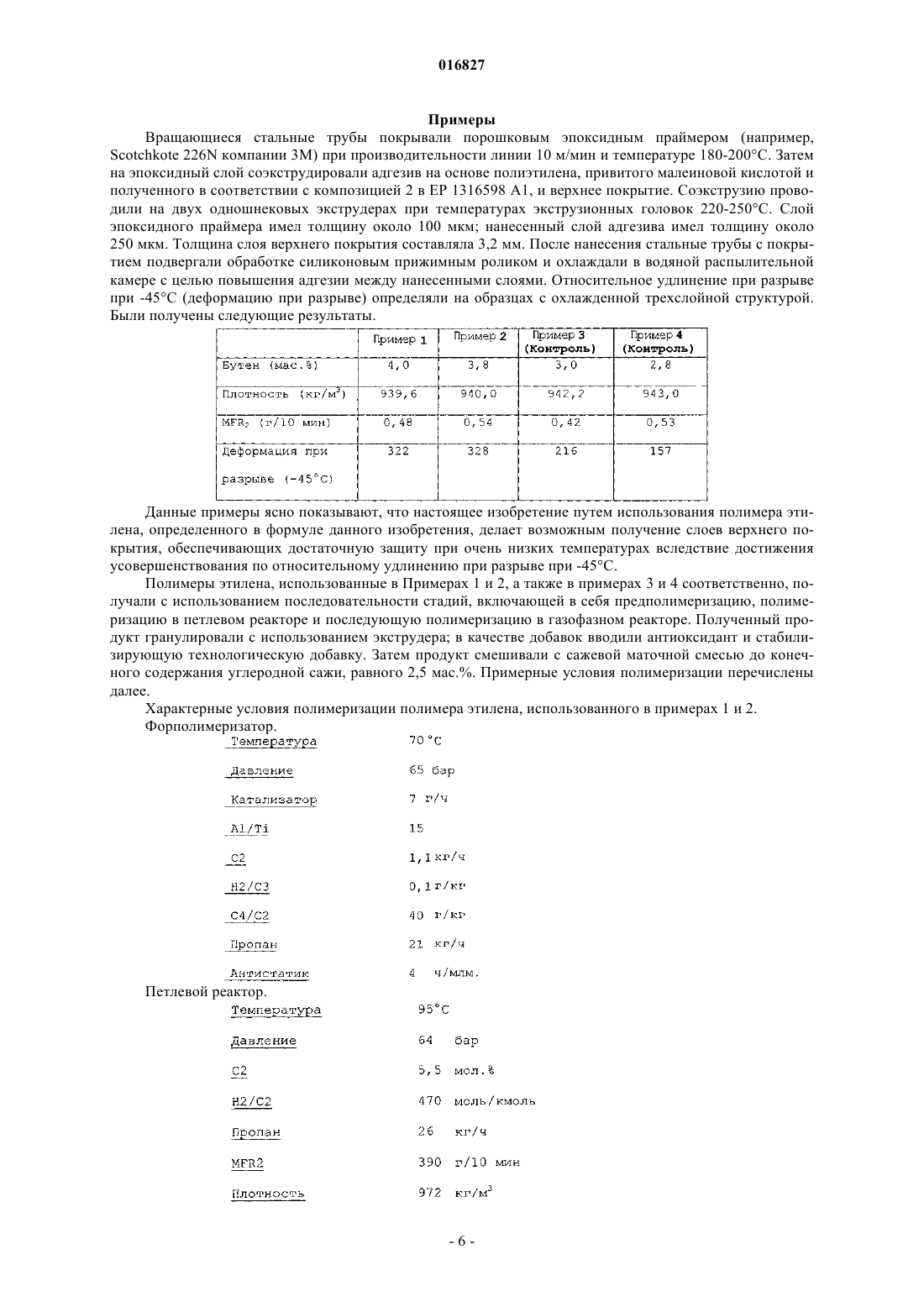

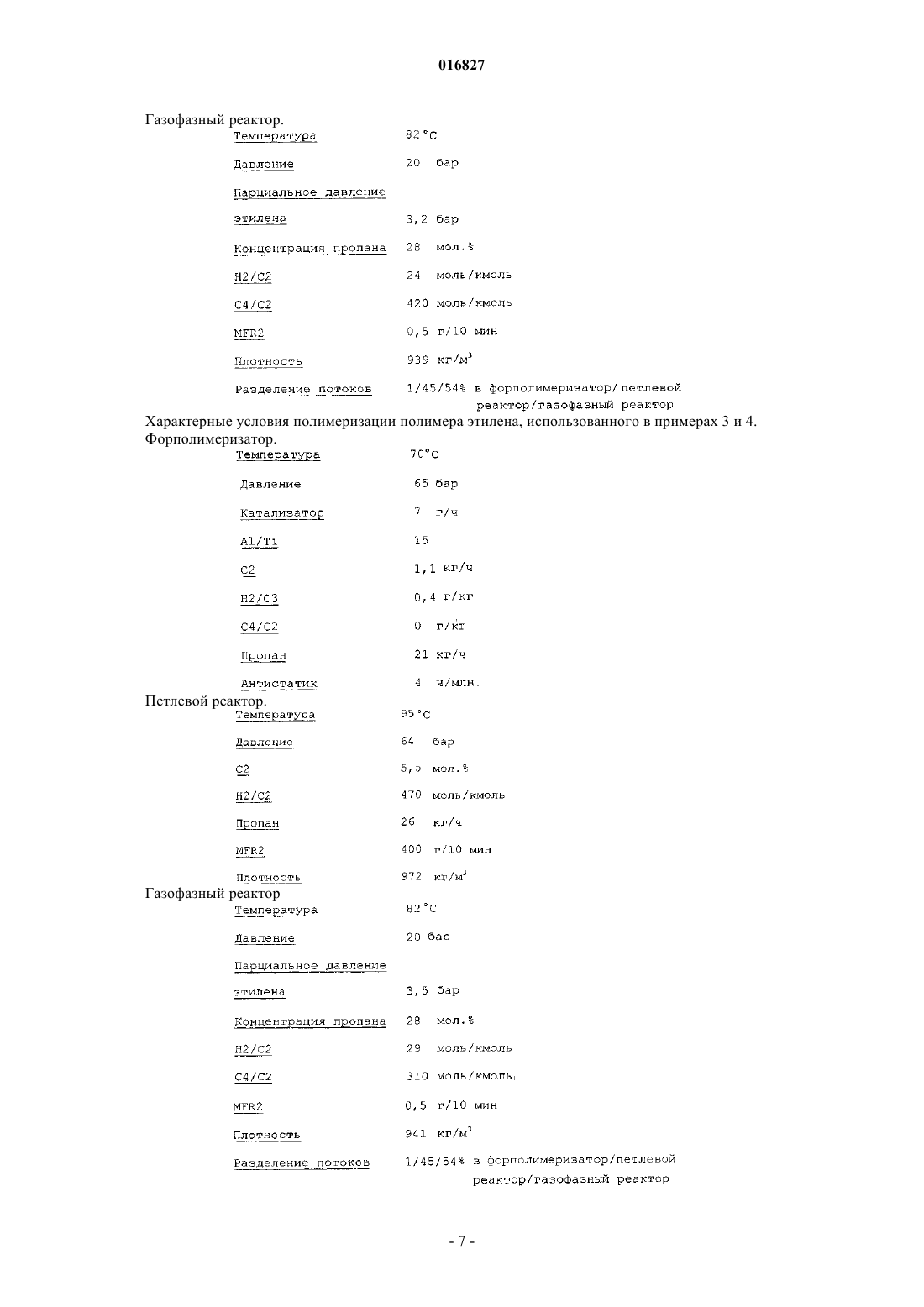

ПРИМЕНЕНИЕ ПОЛИЭТИЛЕНА ДЛЯ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО НАРУЖНОГО ПОКРЫТИЯ Изобретение относится к применению сополимера этилена и -олефина, в котором звенья-олефина составляют 3,5-4,5 мас.% в расчете на массу сополимера, для получения композиций для покрытий, обладающих повышенными значениями относительного удлинения при разрыве при -45 С, что делает композиции для покрытий, полученные согласно настоящему изобретению,пригодными для применения при низких температурах.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) 016827 Настоящее изобретение относится к использованию особого полиэтиленового материала для получения композиций для нанесения покрытия, в частности, на металлические подложки, в том числе трубы,причем композиция для нанесения (кроющая композиция) покрытия обладает исключительными механическими свойствами при очень низких температурах, в частности при температурах около -45 С. Описание уровня техники Металлические субстраты (подложки), в том числе стальные трубы, широко используются для транспортировки различных продуктов, в том числе природного газа, сырой нефти и др. Стальные трубы, используемые для подобных целей, обычно перед использованием покрывают полиолефиновыми смолами с целью предупреждения коррозии и защиты от внешних условий. Для подобной цели обычно используют полиэтилены низкой плотности высокого давления, линейные полиэтилены низкой плотности, полиэтилены средней плотности и сополимеры этилена с винилацетатом. В последние годы области добычи природного газа и нефти распространились на регионы, в которых в течение долгих зимних периодов регулярно имеют место крайне низкие температуры, например -45 С или ниже, в том числе Аляску, Сибирь и другие северные полярные регионы. В связи с этим требования к полиолефиновым покрытиям стальных труб по сравнению с обычными материалами для покрытия, используемыми в регионах с высокими температурами, в том числе на Ближнем и Среднем Востоке, нужно было приспособить к условиям низких температур. В уровне техники известны различные подходы к получению полиолефиновых покрытий, пригодных для стальных труб, предназначенных для использования в условиях низких температур. Один из примеров такого подхода описан в JP-11-058607 А 2. В данной заявке на патент Японии описана стальная труба, покрытая полиолефином, обладающим высокой ударной прочностью при низких температурах(-60 С). С целью достижения подобных свойств в данной заявке предложено использование полиэтиленовой смолы, обладающей плотностью 0,915-0,935 г/см 3. Сходный подход был предложен в заявке на европейский патент ЕР 0679704 А 1. Данная заявка также касается повышения ударной прочности при низких температурах, в том числе -45 С или ниже. Для достижения данной цели в упомянутой заявке предложено использование смеси полиэтилена низкой плотности высокого давления, обладающего плотностью 0,915-0,930 г/см 3, с сополимером этилена и -олефина, обладающим плотностью 0,895-0,920 г/см 3. Общим подходом, описанным в обеих вышеупомянутых заявках, является использование полиэтиленового материала достаточно низкой плотности, возможно, в сочетании с другими полимерными компонентами, в том числе с сополимером этилена и -олефина, описанным в ЕР 0679704 А 1. В JP-11-106682 A2 и JP-09-143400 A2 описаны полимерные композиции, пригодные для нанесения порошковых покрытий и содержащие смесь полимеров этилена, включающую в себя полимеры этилена,модифицированные кислотными группами, полиэтилены различной плотности и эластомерные компоненты. В заявке ЕР 1555292 A1 описана полимерная композиция, пригодная для нанесения экструзионных покрытий, например для получения многослойных материалов, причем композиция содержит мультимодальный полиэтилен высокой плотности и полиэтилен низкой плотности. Наконец, в публикацииWO 97/03139 описана композиция для покрытий, предназначенных для широкого интервала рабочих температур, например, для покрытия жестких подложек, в том числе труб. Композиция для покрытия содержит полимер этилена, обладающий плотностью 0,915-0,955 г/см 3. В данной заявке подчеркивается,в частности, пригодность подобного покрытия для высоких температур эксплуатации, т.е. высокотемпературных условий, в том числе условий Ближнего и Среднего Востока. В ЕР 0679704 описаны способы покрытия стали полимерной композицией, причем полимерная композиция содержит полиэтилен низкой плотности высокого давления плотностью до 0,930 и сополимер этилена с олефином плотностью до 0,920. Указано, что подобное покрытие обеспечивает высокую твердость и исключительные коррозионную стойкость, стойкость к истиранию, химическую стойкость и технологичность. В патенте США 6645588 В 1 описана композиция для покрытия, содержащая мультимодальный полимер этилена, обеспечивающий высокую технологичность покрытия и его высокую стойкость к растрескиванию под действием внешних условий. Полимер этилена может содержать до 20 мас.% сомономера и может обладать плотностью 0,915-0,955. В публикации WO 2006/053741 описан полиэтиленовый пресс-материал, предназначенный для покрытия стальных труб и содержащий гомополимер этилена с низкой молекулярной массой, сополимер с высокой молекулярной массой и другой сополимер со сверхвысокой молекулярной массой. Плотность материала может составлять до 0,95; сополимеры содержат в качестве сомономера предпочтительно -олефин в сочетании с этиленом. В публикации WO 2004/067654 описана композиция для покрытия, содержащая мультимодальный полимер этилена, причем плотность композиции находится в широком интервале от 0,915 до 0,955. В JP 08300561 А описана стальная трубка, покрытая полиэтиленом, причем покрытие может состоять из нескольких слоев различных полиэтиленовых композиций.-1 016827 Задача настоящего изобретения Как отмечено выше, расширение добычи на регионы с низкими температурами требует получения усовершенствованных кроющих композиций, способных противостоять особым и суровым условиям, в частности в зимнее время. В связи с этим задачей настоящего изобретения является получение усовершенствованных композиций для покрытия жестких подложек, в частности стальных труб, способных обеспечивать достаточную защиту покрытой подложки от влияния внешних условий. Тем самым, стальная труба с покрытием оказывается надежно защищенной от коррозионно-активных веществ, в том числе воды, что позволяет повысить эксплуатационную долговечность трубы с покрытием и выполнить требования безопасности. Краткое описание изобретения Настоящее изобретение решает вышеизложенную задачу с использованием технического решения,определенного в п.1 формулы изобретения. Предпочтительные варианты осуществления изложены в пп.2-9 формулы изобретения и в нижеследующем описании. Композиции для покрытия, полученные согласно рекомендациям настоящего изобретения, обеспечивают удовлетворительную защиту стальных труб при очень низких температурах, в частности композиции для покрытия, полученные согласно техническим рекомендациям настоящего изобретения, обеспечивают получение покрытий с удовлетворительным относительным удлинением при разрыве при-45 С. Подробное описание изобретения В настоящем изобретении предложено применение сополимера этилена, содержащего звенья этилена и звенья -олефина, для получения удовлетворяющих вышеперечисленным критериям композиций для нанесения покрытий на жесткие подложки, в том числе стальные трубы, причем сополимер этилена обладает плотностью 0,937-0,945 г/см 3, а звенья -олефина в сополимере этилена составляют 3,5-4,5 мас.% в расчете на массу сополимера. В настоящем изобретении также описывается композиция для покрытия, предназначенная для применения при низких температурах и содержащая сополимер этилена и -олефина, содержащий 3,5-4,5 мас.% звеньев -олефина и обладающий плотностью 0,937-0,945 г/см 3. Предпочтительные варианты осуществления, описанные ниже в отношении применения, определенного в настоящем патенте,также реализуются с учетом композиции для покрытия, описываемой в настоящем изобретении. Использование материала, определенного выше и подробнее описываемого далее, предусматривает получение композиций для покрытия, обладающих относительным удлинением при разрыве при -45 С,составляющим по меньшей мере 150% и определенным согласно стандартному способу испытаний по ГОСТ 11262 (Пластмассы. Метод испытания на растяжение/стандарт СЭВ 1199-78/официальное издание на английском языке, утвержденное Интерстандартом/Государственный Комитет СССР по стандартам/переработанное издание, ноябрь 1986 г., с Изменением 1, утвержденным в сентябре 1985 г./Издательство "Стандарты", 1986). Относительное удлинение при разрыве измеряли на образцах в форме двойной лопатки при скорости растяжения 50 мм/мин и температуре -45 С. Относительное удлинение при разрыве при -45 С более предпочтительно составляет по меньшей мере 200%, более предпочтительно по меньшей мере 220%, более предпочтительно 250%, еще более предпочтительно по меньшей мере 275%, наиболее предпочтительно более 300%. Сополимер этилена, используемый согласно настоящему изобретению, обладает плотностью 0,937-0,945 г/см 3, более предпочтительно 0,938-0,943 г/см 3, наиболее предпочтительно 0,939-0,941 г/см 3(определена согласно ISO 1183, условие D) и в вариантах осуществления 0,939-0,940 г/см 3. Сополимер этилена, используемый согласно настоящему изобретению, предпочтительно обладает скоростью течения расплава (MFR2), равной 0,2-1,0 г/10 мин, более предпочтительно 0,35-0,90 г/10 мин,еще более предпочтительно 0,4-0,8 г/10 мин (определена согласно ISO 1133, условие D) и в вариантах осуществления 0,45-0,8 г/10 мин. Кроме того, сополимер этилена может содержать 80-100 мас.% повторяющихся звеньев этилена и 0-20 мас.% повторяющихся звеньев -олефина, но обычно он содержит 3,5-4,5 мас.% звеньев -олефина в расчете на массу сополимера, а остальное составляют звенья этилена. Повторяющиеся звенья-олефина предпочтительно выбирают среди С 3-С 10 олефинов, более предпочтительно С 4-С 8-олефинов, наиболее предпочтительно С 4 олефина, т.е. 1-бутена. Как указано выше, наиболее предпочтительным -олефиновым сомономером является 1-бутен, вследствие чего наиболее предпочтительным для применения согласно настоящему изобретению полимером этилена является сополимер этилена,содержащий в качестве единственного сомономера повторяющиеся звенья, образованные из 1-бутена, в количестве, обозначенном выше при общем рассмотрении содержания сомономера. Поэтому наиболее предпочтительным сополимером этилена является сополимер этилена, содержащий около 4 мас.% повторяющихся звеньев, образованных из 1-бутена.-2 016827 Кроме того, сополимер этилена может быть выбран среди унимодальных или мультимодальных сополимеров этилена; согласно настоящему изобретению особенно предпочтительно, чтобы сополимер этилена являлся мультимодальным полимером, в частности бимодальным полимером. Подобные мультимодальные сополимеры этилена могут быть описаны в виде смесей различных сополимеров этилена,обладающих различными средними молекулярными массами, молекулярно-массовыми распределениями и/или значениями содержания сомономера. Подобные мультимодальные сополимеры этилена могут быть получены путем смешения, в том числе получением смесей сополимеров этилена в расплаве с использованием подходящих устройств, в том числе экструдеров, или они могут быть получены в форме так называемых реакторных смесей, т.е. продуктов многостадийного способа полимеризации, причем полимеры этилена получают на отдельных стадиях, обязательно в присутствии полимеров этилена, полученных на предыдущих стадии или стадиях. Согласно настоящему изобретению использование подобных реакторных смесей является особенно предпочтительным, т.е. полимер этилена, используемый согласно настоящему изобретению, является мультимодальным, предпочтительно бимодальным полимером этилена, полученным способом последовательной полимеризации, кратко описанным выше. В данном отношении может быть сделана ссылка на публикацию WO 97/03139, описание которой включено в настоящее описание путем ссылки. Как указано выше, полимер этилена, используемый согласно настоящему изобретению, предпочтительно является, по меньшей мере, бимодальным в отношении молекулярно-массового распределения. Согласно настоящему изобретению данный вариант осуществления может быть реализован путем включения в композицию двух различных полимеров этилена, различающихся, по меньшей мере, по скорости течения расплава. Данный вариант осуществления является одним из предпочтительных вариантов осуществления настоящего изобретения. Подобный вариант осуществления может быть пояснен на примере смеси компонента с более низкой молекулярной массой и компонента с более высокой молекулярной массой. Компонент с более низкой молекулярной массой (LMW) обладает более высокой скоростью течения расплава по сравнению с компонентом с более высокой молекулярной массой (HMW). КоличествоLMW-компонента обычно составляет 30-70 мас.%, предпочтительно 40-60 мас.% от общего количества полимера этилена. Количество HMW-компонента обычно составляет 30-70 мас.%, предпочтительно 40-60 мас.% от общего количества полимера этилена. Реакторная полимерная композиция определяет другой вариант осуществления по сравнению со смесями (механическими смесями), когда полимер вначале получают, а затем механически смешивают со вторым полимером. Получение реакторной полимерной композиции обеспечивает получение гомогенной смеси компонентов, например равномерного распределения первого и второго полимеров в композиции. Как указано выше, реакторная полимерная композиция является предпочтительным вариантом осуществления настоящего изобретения, хотя в нем также рассматриваются механические смеси. Подобные механические смеси получают смешением (компаундированием) двух фракций между собой, обычно также при введении некоторых добавок. Сходные соображения применимы также в отношении получения бимодальных или мультимодальных полимеров этилена, в частности полимеров, содержащих два различных полимерных этиленовых компонента с различными значениями скорости течения расплава. Хотя подобные мультимодальные,предпочтительно бимодальные компоненты могут также быть получены способами механического смешения, согласно настоящему изобретению предпочтительным является получение подобных мультимодальных или бимодальных композиций в форме реакторных композиций, что подразумевает получение второго (или любого последующего) компонента в присутствии первого компонента (или всех предшествующих компонентов). Процесс, пригодный для получения реакторных полимеров, описан далее. Согласно предпочтительному варианту осуществления настоящего изобретения полимер этилена содержит два различных полимерных этиленовых компонента, предпочтительно различающихся, в частности, по скорости течения расплава. Подобная смесь двух полимерных этиленовых компонентов согласно настоящему изобретению предпочтительно может быть получена многостадийным способом с использованием одного или нескольких полимеризационных реакторов, которые могут быть одинаковыми или различными, например быть по меньшей мере двумя суспензионными или двумя газофазными либо представлять собой любое сочетание реакторов для суспензионной и газофазной полимеризации. Каждая стадия может быть осуществлена параллельным или последовательным способом с использованием одинаковых или различных способов полимеризации. Вышеупомянутую смесь двух различных полимерных этиленовых компонентов предпочтительно получают в последовательности, содержащей по меньшей мере одну стадию суспензионной полимеризации и по меньшей мере одну стадию газофазной полимеризации. Удобным является проведение суспензионной полимеризации на первой стадии полимеризации с последующей газофазной полимеризацией. Однако данный порядок может быть также заменен на обратный. В случае подобной реакции последовательной полимеризации каждый компонент может быть получен в любом порядке путем проведения полимеризации на каждой стадии, за исключением первой, в присутствии полимерного компонента, полученного на предыдущей стадии. Катализатор,-3 016827 используемый на предыдущей стадии, предпочтительно также присутствует на последующей стадии полимеризации. В другом варианте осуществления также является возможным добавление дополнительных количеств того же или другого катализатора на последующей стадии полимеризации. Удобной возможностью получения мультимодального полимерного этиленового компонента является полимеризационная последовательность, содержащая первую стадию полимеризации в суспензионном реакторе, предпочтительно в петлевом реакторе, с последующей стадией полимеризации в газофазном реакторе, причем второй полимерный этиленовый компонент получают в присутствии уже готового первого полимерного этиленового компонента (полученного в суспензионном реакторе). Предпочтительным многостадийным способом является вышеупомянутый суспензионногазофазный способ, подобный способу, разработанному компанией Borealis и известному как технологияBorstar. В данном отношении производится ссылка на заявки на европейские патенты ЕР 0887379 А 1 и ЕР 517868 А 1, включенные в настоящее описание путем ссылки. В случае композиций, мультимодальных, по меньшей мере, по молекулярно-массовому распределению или скорости течения расплава, композиция содержит компонент с низкой молекулярной массой(LMW) и компонент с более высокой молекулярной массой (HMW). LMW- и HMW-компоненты получают на различных стадиях в любом порядке. Предпочтительно, обычно в случае использования катализаторов Циглера-Натта, на первой стадии получают LMW-фракцию; на последующей стадии получаютHMW-фракцию в присутствии LMW-фракции. Одним из примеров способа последовательной полимеризации, пригодного для получения мультимодальных, в том числе бимодальных композиций согласно приведенному выше, является способ, в котором на первой стадии используют суспензионный, например, петлевой реактор с последующей второй стадией полимеризации в газофазном реакторе. В подобной последовательности реакций получают реакторную смесь различных полимерных этиленовых компонентов, значения скорости течения расплава которых могут быть отрегулированы в течение последовательных стадий полимеризации способами, в принципе известными специалисту в данной области техники. Разумеется, является возможным и также рассматривается в настоящем изобретении проведение первой реакции в газофазном реакторе при проведении второй стадии в суспензионном, например, петлевом реакторе. Обсуждавшийся выше способ,содержащий по меньшей мере две стадии полимеризации, является предпочтительным в свете того факта, что он обеспечивает простоту контроля реакционных стадий и получение реакторной смеси полимерных этиленовых компонентов с необходимыми свойствами. В целях надлежащего регулирования свойств полученных продуктов полимеризации, в том числе скорости течения расплава, ММ, ММР и содержания сомономера, может быть осуществлено регулирование стадий полимеризации, например,путем соответствующего выбора скорости подачи мономера, скорости подачи водорода, температуры,давления, типа и количества катализатора. Подобный способ может быть осуществлен с использованием любого катализатора, пригодного для получения полимеров этилена, в том числе катализатора с единым центром полимеризации, катализатора Циглера-Натта и любого другого пригодного катализатора, в том числе металлоценов, неметаллоценов,катализаторов на основе хрома и др. Обсуждавшийся выше способ предпочтительно осуществляют с использованием катализатора Циглера-Натта. Примеры катализаторов, пригодных для получения полимеров этилена, используемых в настоящем изобретении, описаны в заявке ЕР 0668794 А 1, включенной в данное описание путем ссылки. Альтернативой подобному многостадийному способу с использованием нескольких реакторов является получение мультимодального полимера в одном реакторе способами, известными специалисту в данной области техники. В целях получения мультимодальной полимерной композиции специалист, в частности, может контролировать реакцию путем изменения условий полимеризации, использования различных типов катализаторов и различной скорости подачи водорода. В отношении вышеупомянутого предпочтительного суспензионно-газофазного способа можно привести следующую общую информацию относительно рабочих условий. Температура внутри реактора составляет 70-110 С, предпочтительно 90-100 С при давлении 50-90 бар, предпочтительно 60-90 бар с возможностью добавления водорода с целью контроля молекулярной массы. Продукт реакции суспензионной полимеризации, предпочтительно проводимой в петлевом реакторе, далее подают в следующий за последним газофазный реактор, в котором температура предпочтительно составляет 60-115 С, более предпочтительно 60-100 С при давлении в пределах 5-50 бар, предпочтительно 15-35 бар, также при возможности добавления водорода с целью контроля молекулярной массы. Время пребывания в зонах реакторов, указанных выше, может быть различным. В вариантах осуществления время пребывания в реакции суспензионной полимеризации, например, в петлевом реакторе,находится в пределах 0,5-5 ч, например 0,5-2 ч, в то время как время пребывания в газофазном реакторе обычно составляет 0,5-5 ч.-4 016827 Согласно настоящему изобретению полимер этилена, используемый для получения композиции для покрытия, пригодной, в частности, для применения при очень низких температурах, может быть компаундирован с другими добавками, обычно используемыми в подобных композициях, в том числе стабилизаторами (например, антиоксидантами, УФ-стабилизаторами и технологическими стабилизирующими добавками), а также наполнителями и армирующими материалами, что является известным специалисту в данной области техники. Подобные дополнительные компоненты композиций для покрытия, получаемых согласно техническим рекомендациям настоящего изобретения, могут быть применены в необходимых количествах, известных специалисту, в зависимости, в частности, от предполагаемого практического применения. Добавки, упомянутые выше, могут быть компаундированы с полимером этилена обычными способами, в частности способами механического смешения. Как описано выше, композиция для покрытия, которая может быть получена согласно рекомендациям настоящего изобретения, пригодна для покрытия жестких подложек, изготовленных из неорганических или органических материалов, в том числе металлов, металлических сплавов, керамики, полимерных материалов и др. Подложкам в принципе может быть придана любая необходимая форма, в том числе листов, формованных изделий наподобие профилей и др., а также полых изделий, в том числе трубок,труб и шлангов. Жесткую подложку предпочтительно изготавливают из металла, в том числе железа,стали, благородных металлов, металлических сплавов, металлокомпозитов и др.; предпочтительной формой подложки является форма трубы, в частности железной или стальной. Жесткой подложкой, подлежащей покрытию, в частности, является труба, предназначенная для использования при транспортировке природного газа, и/или сырой нефти, и/или полученных из них продуктов. По причине улучшения низкотемпературных характеристик композиция для покрытия, полученная согласно рекомендациям настоящего изобретения, обеспечивает хорошую защиту подобных труб от влияния внешних условий, в частности коррозионно-активных веществ, в том числе воды, вследствие чего долговечность и безопасность трубопроводов и др. при использовании настоящего изобретения увеличиваются. Композиции для покрытия, полученные согласно рекомендациям настоящего изобретения, в частности, пригодны в качестве верхнего покрытия, предназначенного для нанесения на стальные трубы с целью обеспечения защиты стальных труб с покрытием при низких температурах. В связи с этим настоящее изобретение может быть осуществлено при покрытии стальной трубы общепринятыми способами, обычно предусматривающими предварительное нанесение праймера (грунтовки) наподобие эпоксидного праймера, покрывающего стальную поверхность, с последующим нанесением адгезионного слоя, например слоя, содержащего адгезионно-активный агент наподобие полиэтилена, модифицированного малеиновой кислотой. После этого в качестве верхнего покрытия с целью обеспечения надлежащей защиты может быть нанесена кроющая композиция, содержащая особый полимер этилена согласно настоящему изобретению. Типичные условия нанесения покрытия и подходящая толщина покрытия являются известными специалисту. Типичный пример приведен ниже. Нанесенный материал обеспечивает стальным трубам, покрытым согласно техническим рекомендациям настоящего изобретения, превосходную защиту при очень низких температурах, в частности вследствие удовлетворительного относительного удлинения при разрыве при -45 С, достигнутого в настоящем изобретении. В противоположность предшествующим попыткам использования полимеров этилена с плотностью менее 0,937 г/см 3, описанным в разделе "Уровень техники", в настоящем изобретении необходимая стойкость к низким температурам достигается путем использования полимера этилена, обладающего плотностью 0,939 г/см 3 или более. С точки зрения уровня техники, согласно которой для применения при низких температурах рекомендуется использование полимеров этилена с более низкой плотностью, данный результат является неожиданным.-5 016827 Примеры Вращающиеся стальные трубы покрывали порошковым эпоксидным праймером (например,Scotchkote 226N компании 3 М) при производительности линии 10 м/мин и температуре 180-200 С. Затем на эпоксидный слой соэкструдировали адгезив на основе полиэтилена, привитого малеиновой кислотой и полученного в соответствии с композицией 2 в ЕР 1316598 А 1, и верхнее покрытие. Соэкструзию проводили на двух одношнековых экструдерах при температурах экструзионных головок 220-250 С. Слой эпоксидного праймера имел толщину около 100 мкм; нанесенный слой адгезива имел толщину около 250 мкм. Толщина слоя верхнего покрытия составляла 3,2 мм. После нанесения стальные трубы с покрытием подвергали обработке силиконовым прижимным роликом и охлаждали в водяной распылительной камере с целью повышения адгезии между нанесенными слоями. Относительное удлинение при разрыве при -45 С (деформацию при разрыве) определяли на образцах с охлажденной трехслойной структурой. Были получены следующие результаты. Данные примеры ясно показывают, что настоящее изобретение путем использования полимера этилена, определенного в формуле данного изобретения, делает возможным получение слоев верхнего покрытия, обеспечивающих достаточную защиту при очень низких температурах вследствие достижения усовершенствования по относительному удлинению при разрыве при -45 С. Полимеры этилена, использованные в Примерах 1 и 2, а также в примерах 3 и 4 соответственно, получали с использованием последовательности стадий, включающей в себя предполимеризацию, полимеризацию в петлевом реакторе и последующую полимеризацию в газофазном реакторе. Полученный продукт гранулировали с использованием экструдера; в качестве добавок вводили антиоксидант и стабилизирующую технологическую добавку. Затем продукт смешивали с сажевой маточной смесью до конечного содержания углеродной сажи, равного 2,5 мас.%. Примерные условия полимеризации перечислены далее. Характерные условия полимеризации полимера этилена, использованного в примерах 1 и 2. Форполимеризатор. Характерные условия полимеризации полимера этилена, использованного в примерах 3 и 4. Форполимеризатор.-7 016827 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Применение сополимера этилена, содержащего звенья этилена и звенья -олефина, причем звенья -олефина составляют 3,5-4,5 мас.% в расчете на массу сополимера, и обладающего плотностью 0,937-0,945 г/см 3, для получения композиций для нанесения покрытий, предназначенных для применения при низких температурах. 2. Применение по п.1, где звенья -олефина образованы из С 3-С 10 олефинов. 3. Применение по любому из пп.1 или 2, где сополимер этилена обладает скоростью течения расплава, равной 0,2-1,0 г/10 мин. 4. Применение по любому из предыдущих пунктов, где сополимер этилена является мультимодальным. 5. Применение по любому из предыдущих пунктов, где сополимер этилена является бимодальным. 6. Применение по любому из предыдущих пунктов, где сополимер этилена является реакторной смесью. 7. Применение по любому из предыдущих пунктов, где сополимер этилена содержит звенья олефина, образованные из 1-бутена. 8. Применение по любому из предыдущих пунктов, где сополимер этилена обладает плотностью 0,939-0,941 г/см 3. 9. Применение по любому из предыдущих пунктов, где сополимер этилена компаундируют с обычными добавками, применяемыми в покрытиях.

МПК / Метки

МПК: C09D 123/04

Метки: получения, низкотемпературного, наружного, покрытия, применение, полиэтилена

Код ссылки

<a href="https://eas.patents.su/9-16827-primenenie-polietilena-dlya-polucheniya-nizkotemperaturnogo-naruzhnogo-pokrytiya.html" rel="bookmark" title="База патентов Евразийского Союза">Применение полиэтилена для получения низкотемпературного наружного покрытия</a>

Предыдущий патент: Раздаточная система для бумаги, смотанной в рулон

Следующий патент: Способ и устройство для разделения потока твердых веществ

Случайный патент: Конденсированные гетероароматические пирролидиноны как ингибиторы syk