Способ повышения качества тяжелых масел посредством их гидропереработки с использованием состава высокоактивного суспендированного катализатора

Формула / Реферат

1. Способ гидропереработки тяжелых масел, в котором используют катализатор, который получают с помощью следующих этапов:

(a) смешивание оксида металла VI В группы и водного раствора аммиака с образованием водной смеси соединения металла VI группы;

(b) сульфидирование в первой реакционной зоне водной смеси этапа (а) газом, содержащим сероводород, до дозировки, большей чем 0,499 нормальных кубических метров (нм3) сероводорода на 1 кг металла VI В группы, с образованием суспензии;

(c) активация суспензии соединением металла VIII группы;

(d) смешивание суспензии этапа (с) с первым углеводородным маслом, имеющим вязкость по меньшей мере 2 мм2/с (2 сантистокса, сСт) при 100°С, с образованием смеси X;

(e) соединение смеси X с водородом и вторым углеводородным маслом во второй реакционной зоне, причем второе углеводородное масло имеет температуру кипения в диапазоне от 10 до 149°С, и имеет меньшую вязкость, чем первое углеводородное масло, с образованием тем самым активного катализаторного состава, смешанного с жидким углеводородом, содержащим смесь первого углеводородного масла и второго углеводородного масла; и

(f) выделение активного катализатора с помощью отделения от второго углеводородного масла,

в котором водородосодержащий газ и тяжелое масло, которое должно быть преобразовано, добавляют при условиях, в которых осуществляется гидропереработка тяжелых масел, в неподвижный или псевдоожиженный слой катализатора.

2. Способ по п.1, в котором условия в первой реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 26,7 до примерно 93,3°С и давление в диапазоне по меньшей мере от примерно 689,4 кПа (изб.) до примерно 20,68 МПа (изб.).

3. Способ по п.2, в котором условия в первой реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 37,8 до примерно 82,2°C и давление в диапазоне по меньшей мере от примерно 1379 кПа (изб.) до примерно 6,89 МПа (изб.).

4. Способ по п.3, в котором условия в первой реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 54,4 до примерно 71,1°С и давление в диапазоне по меньшей мере от примерно 2,068 до примерно 3,45 МПа (изб.).

5. Способ по п.1, в котором вязкость первого углеводородного масла находится в диапазоне по меньшей мере от примерно 2 мм2/с (2 сСт) при 100°С до примерно 15 мм2/с (15 сСт) при 100°С.

6. Способ по п.1, в котором соединение металла VIII группы на этапе (с) выбирают из группы, состоящей из сульфатов никеля и сульфатов кобальта.

7. Способ по п.1, в котором смешивание компонентов на этапе d) происходит в режиме с усилием сдвига в диапазоне от 100 до 1600 об/мин.

8. Способ по п.6, в котором упомянутый металл VI В группы представляет собой молибден, упомянутый металл VIII группы представляет собой никель или кобальт и весовое отношение никеля или кобальта к молибдену находится в диапазоне от 1:100 до примерно 1:2.

9. Способ по п.1, в котором второе углеводородное масло кипит в диапазоне по меньшей мере от примерно 23,9 до примерно 121,1°С.

10. Способ по п.1, в котором отношение объема второго масла к объему первого масла имеет значение больше чем 1.

11. Способ по п.10, в котором указанное отношение имеет значение больше чем 5.

12. Способ по п.10, в котором указанное отношение имеет значение больше чем 10.

13. Способ по п.1, в котором отношение количества оксида металла VI В группы к количеству первого углеводородного масла составляет по меньшей мере менее 1,0.

14. Способ по п.13, в котором указанное отношение составляет менее 0,5.

15. Способ по п.13, в котором указанное отношение составляет менее 0,1.

16. Способ по п.1, в котором первое углеводородное масло является вакуумным газойлем.

17. Способ по п.1, в котором второе углеводородное масло обладает кинетической вязкостью менее чем 0,3 мм2/с (0,3 сСт) при 100°С.

18. Способ по п.1, в котором второе углеводородное масло является легким лигроином.

19. Способ по п.18, в котором условия во второй реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 176,7 до примерно 315,6°С и давление в диапазоне по меньшей мере от примерно 6,89 до примерно 24,13 МПа (изб.).

20. Способ по п.19, в котором условия во второй реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 176,7 до примерно 315,6°С и давление в диапазоне по меньшей мере от примерно 10,34 до примерно 20,68 МПа (изб.).

21. Способ по п.1, в котором катализатор выделяют с помощью сепаратора высокого давления.

22. Способ по п.1, в котором гидропереработку тяжелых масел выполняют в реакторах с псевдоожиженным слоем катализатора при температурах выше чем 371,1°С.

23. Способ по п.1, в котором получают продукт, который содержит по меньшей мере 50 мас.% продуктов, кипящих в диапазоне между 82,2 и 343,3°С.

24. Способ по п.1, в котором тяжелое масло выбирают из группы, состоящей из атмосферных газойлей, вакуумных газойлей, деасфальтированных масел, олефинов, масел, производимых из битуминозных песков или битума, масел, производимых из угля, тяжелых сырых масел, синтетических масел, полученных по процессу Фишера-Тропша, и масел, производимых из повторно используемых нефтяных отходов и полимеров.

25. Способ гидропереработки по п.1, который выбирают из группы, состоящей из гидрокрекинга, гидроочистки, гидродесульфуризации, гидроденитрификации и гидродеметаллизации.

Текст

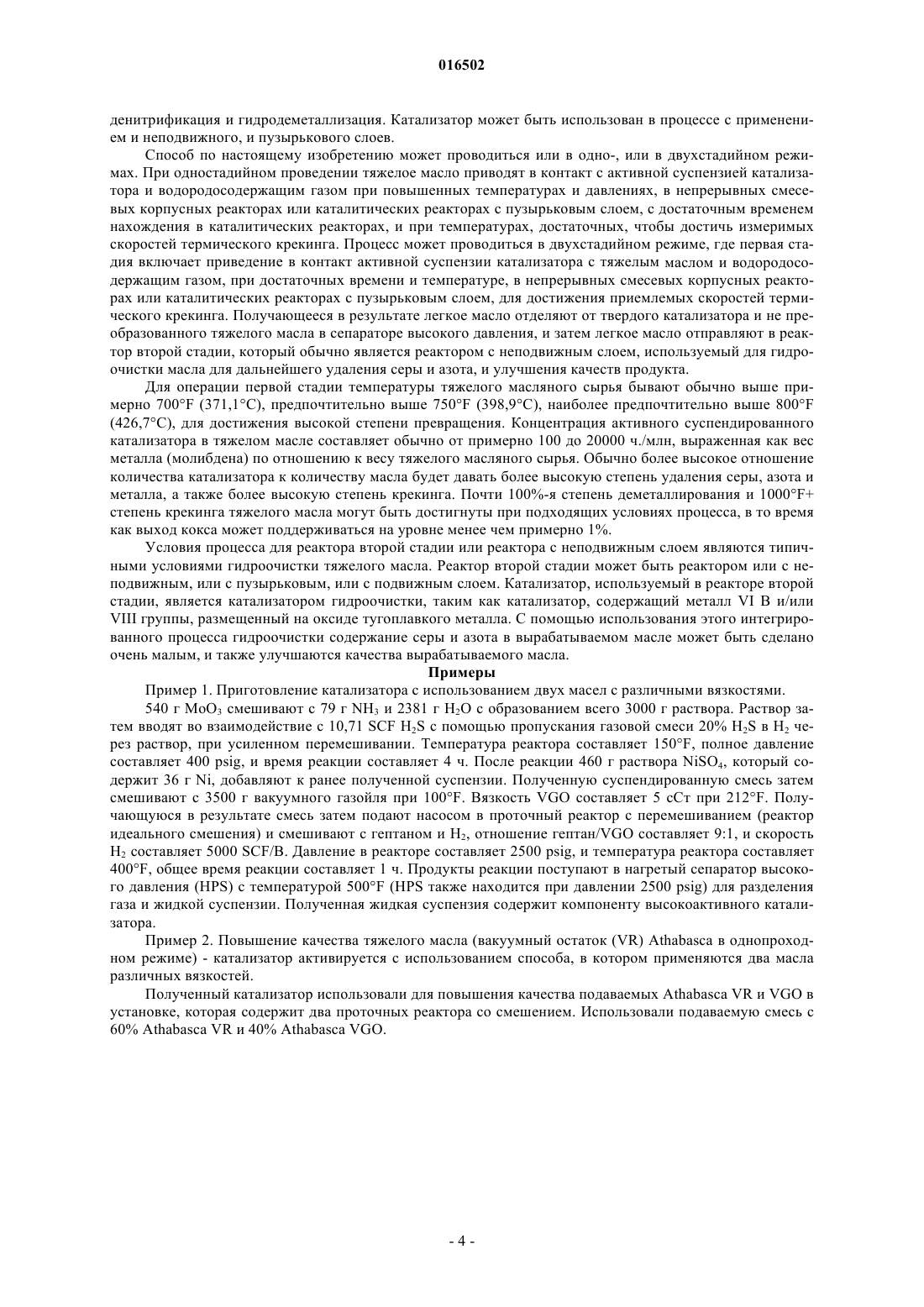

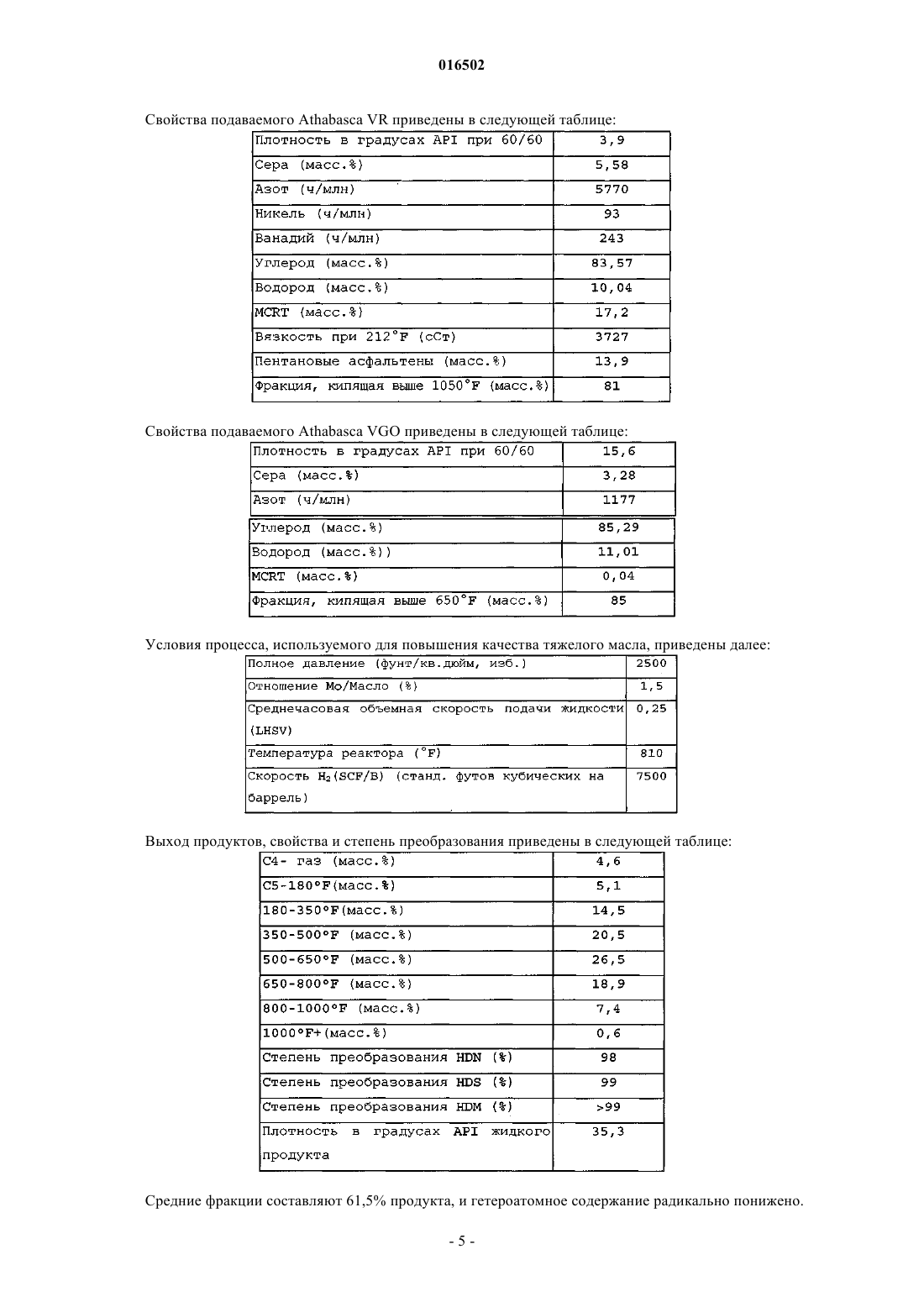

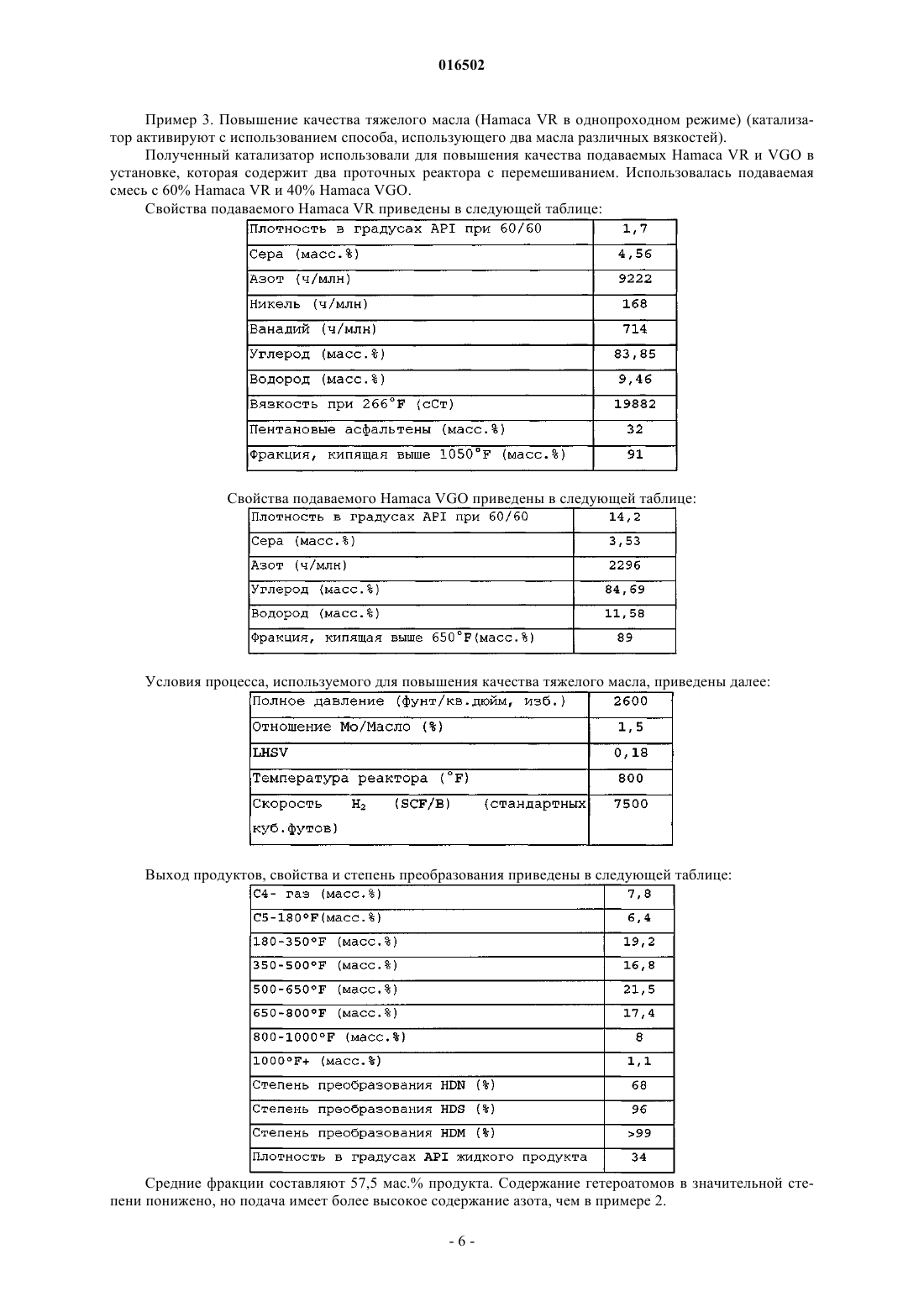

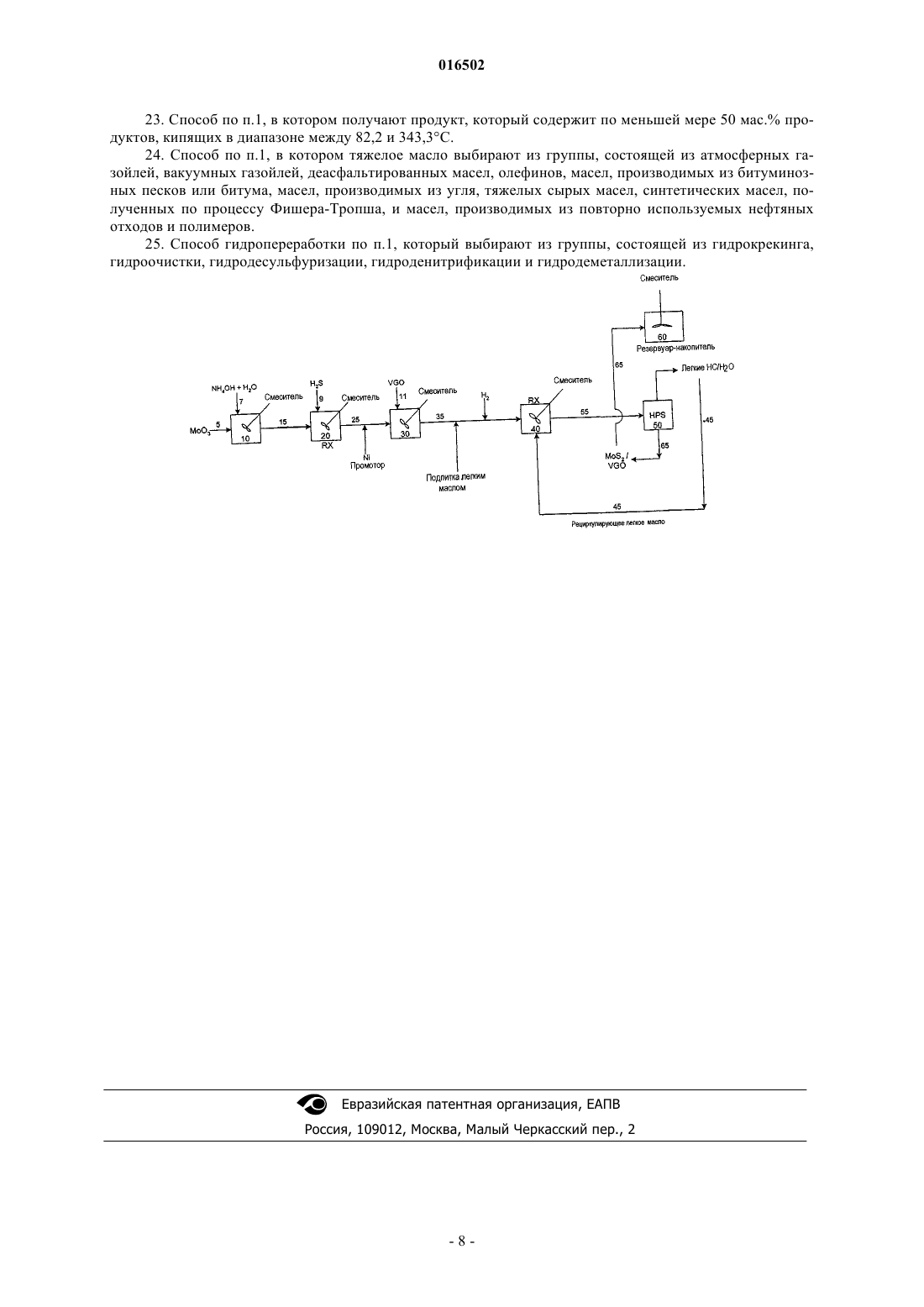

СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ТЯЖЕЛЫХ МАСЕЛ ПОСРЕДСТВОМ ИХ ГИДРОПЕРЕРАБОТКИ С ИСПОЛЬЗОВАНИЕМ СОСТАВА ВЫСОКОАКТИВНОГО СУСПЕНДИРОВАННОГО КАТАЛИЗАТОРА Изобретение направлено на способ повышения качества тяжелых масел посредством их гидропереработки с использованием состава суспендированного катализатора. Суспендированный состав готовят с помощью последовательности этапов, включающей в себя смешивание оксида металла VI В группы и водного раствора аммиака с образованием водной смеси, и сульфидирования смеси в первой реакционной зоне газом, содержащим сероводород, с образованием суспензии. Суспензию затем активируют соединением металла VIII группы. Последующие этапы включают в себя смешивание суспензии с первым углеводородным маслом и соединение получающейся в результате смеси с водородом и вторым углеводородным маслом, имеющим более низкую вязкость, чем первое масло, а затем выделение активного катализатора с помощью отделения от второго углеводородного масла. Для повышения качества тяжелых масел водородосодержащий газ и тяжелое масло, которое должно быть преобразовано, добавляют при условиях, в которых осуществляется гидропереработка тяжелых масел, в неподвижный или псевдоожиженный слой такого катализатора. 016502 Область техники, к которой относится изобретение Изобретение относится к способу повышения качества тяжелых масел с использованием суспендированного катализаторного состава. Эти масла характеризуются низкими отношениями содержания водорода к содержанию углерода и высоким содержанием остатков углерода, асфальтенов, азота, серы. Область техники, к которой относится изобретение Суспендированные катализаторные составы и средства для их приготовления и использования известны в области нефтепереработки. Ниже обсуждаются некоторые примеры. Патент США 4710486 раскрывает способы приготовления дисперсного катализатора гидрогенизации углеводородного масла из сульфида металла VI В группы. Этапы процесса включают в себя реакцию водного раствора аммиака и соединения металла VI В группы, такого как оксид молибдена или оксид вольфрама, для образования растворимого в воде кислородсодержащего соединения, такого как молибдат или вольфрамат аммония. Патент США 4970190 раскрывает способ приготовления дисперсного катализатора из сульфида металла VI В группы для использования при гидрогенизации углеводородного масла. Этот катализатор активируется металлом VIII группы. Этапы способа включают в себя растворение соединения металла VI В группы, такого как оксид молибдена или оксид вольфрама, вместе с аммиаком, для образования растворимого в воде соединения, такого как водный молибдат или вольфрамат аммония. Патенты США 5164075 и 5484755, которые включаются в качестве ссылки, раскрывают способы приготовления высокоактивных суспендированных катализаторов для гидрогенизации тяжелых углеводородных масел, произведенных из соединений металлов VI В группы. Водную смесь соединения металла сульфидируют сероводородом в количестве от более чем примерно 8 до примерно 14 стандартных кубических футов на фунт металла VI В группы. Эти патенты демонстрируют процесс образования предшественника суспендированного катализатора и добавления его к тяжелому подаваемому маслу для образования активного катализатора. Патенты США 5164075 и 5484755 не демонстрируют ни критичности вязкости масла при образовании высокоактивного катализаторного состава, ни важности использования двух, заметно различных масел при образовании такого катализаторного состава. В изобретениях, раскрытых в этих патентах, отсутствие образования масляной и водной эмульсии или фазы суспензии приводит к созданию неактивного катализатора или катализатора, имеющего низкую активность. Патенты США 5162282 и 5178749 ориентированы на процессы гидрогенизации тяжелых углеводородных масел. В 5162282 предшественник катализатора готовят с помощью реакции металла VI В группы с сульфилирующим агентом в водной среде, по существу в отсутствие масла. Предшественник нагревают, чтобы он превратился в активный катализатор, который потом приводят в контакт с подаваемым веществом при условиях процесса гидрогенизации. В 5178749 активную катализаторную суспензию готовят с помощью сульфидирования водной смеси соединения металла VI В группы с газообразным сероводородом. Суспензию вводят вместе с маслом, которое будет обрабатываться, в неподвижный или пузырьковый слой катализатора гидродесульфурации-гидродеметаллирования в условиях процесса гидрогенизации. Хотя оба этих патента раскрывают гидрогенизацию на катализаторе, образованном из предшественников или суспензий, содержащих соединения металлов VI В группы, ни тот, ни другой не затрагивают использования двух заметно различных масел при образовании катализатора. Настоящая заявка раскрывает новый суспендированный катализаторный состав, который является высоко активным. Эта активность является следствием приготовления катализатора с использованием способа, в котором используются два вида углеводородных масел, имеющих подходящие диапазоны вязкости при 212F (100C). Первое, более тяжелое масло предпочтительно является вакуумным газойлем (VGO), и второе предпочтительно легким лигроином. Сущность изобретения Данное изобретение ориентировано на способ повышения качества тяжелых масел посредством их гидропереработки, который использует приведение масла в контакт с высокоактивным катализатором. Катализатор готовят при помощи следующих этапов:(a) смешивание оксида металла VI В группы и водного раствора аммиака с образованием водной смеси соединения металла VI группы;(b) сульфидирование в первой реакционной зоне водной смеси этапа (а) газом, содержащим сероводород, до дозировки, большей чем 8 SCF (нормальных кубических футов) сероводорода на фунт металлаVI В группы (0,499 нормальных кубических метров (нм 3) сероводорода на 1 кг металла VI В группы), с образованием суспензии;(c) активация суспензии соединением металла VIII группы;(d) смешивание суспензии этапа (с) с первым углеводородным маслом, имеющим вязкость по меньшей мере 2 мм 2/с (= 2 сантистокса, сСт, или 32,8 SSU) при 212F (100 С) , с образованием смеси X;(e) соединение смеси X с водородом и вторым углеводородным маслом во второй реакционной зоне, причем второе углеводородное масло имеет температуру кипения в диапазоне от 50 до 300F (от 10 до 149 С), и имеет меньшую вязкость, чем первое углеводородное масло, с образованием тем самым со-1 016502 става активного катализатора, смешанного с жидким углеводородом, содержащим смесь первого углеводородного масла и второго углеводородного масла; и(f) выделение активного катализатора с помощью отделения от второго углеводородного масла,причем водородосодержащий газ и тяжелое масло, которое должно быть преобразовано, добавляют при условиях, в которых осуществляется гидропереработка тяжелых масел, в неподвижный или псевдоожиженный слой катализатора. Этот новый высокоактивный суспендированный катализатор может сохраняться в активном концентрированном состоянии. Катализатор состав может быть непосредственно введен в любой из известных процессов повышения качества тяжелых масел или остатков при существующих условиях этих процессов. Катализатор может повышать качество очень высоковязкого и/или высокопарафинистого сырья с разжижением или без разжижения сырья. Выход продуктов находится главным образом в диапазоне средних фракций. Краткое описание чертежей Фигура иллюстрирует этапы приготовления катализаторного состава. Подробное описание изобретения Данное изобретение относится к способу повышения качества углеводородов путем их гидропереработки с использованием нового высокоактивного суспендированного состава катализатора. Суспендированный состав образуется при добавлении первого углеводородного масла, имеющего вязкость по меньшей мере 2 сСт (или 32,8 SSU) при 212F, и второго углеводородного масла, имеющего температуру кипения в диапазоне от 50F до 300F, к смеси, содержащей оксид металла VI группы. Предпочтительный диапазон вязкостей для первого углеводородного масла составляет от по меньшей мере примерно 2 сСт (или 32,8 SSU) при 212F до 15 сСт (или 77,9 SSU) при 212F. Фигура иллюстрирует этапы приготовления катализатора, используемого в этом изобретении. Активный суспендированный катализатор готовят с помощью смешивания подачи по линии 5, содержащей оксид металла VI В группы, такого как вольфрам или молибден, и подачи по линии 7, содержащей водный раствор аммиака, в смесительной зоне 10. Температура в смесительной зоне составляет, как правило, от примерно 80F (26,7 С) до примерно 200F (93,3C), предпочтительно от примерно 100F (37,8 С) до примерно 150F (65,6 С), и наиболее предпочтительно от примерно 110F (43,3C) до примерно 120F(48,9C). Давление в смесительной зоне 10 составляет, как правило, примерно от атмосферного до примерно 100 psig (689,4 кПа изб.), предпочтительно от примерно 5 psig (34,5 кПа изб.) до примерно 35 psig(241,3 кПа изб.), и наиболее предпочтительно от примерно 10 psig (68,9 кПа изб.) до примерно 20 psig(137,9 кПа изб.) . Оксид металла группы VI В растворяется в воде, содержащей аммиак. Количество добавляемого аммиака основывается на отношении количества NH3 к количеству оксида VI В группы вlbs/lbs (1 lbs/lbs = 1 кг/кг) , и, как правило, находится в диапазоне от примерно 0,1 lbs/lbs до примерно 1,0lbs/lbs, предпочтительно от примерно 0,15 lbs/lbs до примерно 0,50 lbs/lbs, и наиболее предпочтительно от примерно 0,2 lbs/lbs до примерно 0,30 lbs/lbs. Растворенный в водном растворе аммиака оксид металла подают по линии 15 в первую реакционную зону. Количество сероводорода (линия 9), добавляемого в реакционную зону 20, основывается на отношении количества H2S к количеству оксида металла VI В группы в SCF/lbs (нм 3/кг), и, как правило, находится в диапазоне от примерно 4,0 SCF/lbs (0,250 нм 3/кг) до примерно 20 SCF/lbs (1,249 нм 3/кг), предпочтительно от примерно 8,0 SCF/lbs (0,499 нм 3/кг) до примерно 15 SCF/lbs (0,936 нм 3/кг), и наиболее предпочтительно от примерно 12 SCF/lbs до примерно 14 SCF/lbs (0,874 нм 3/кг). Время реакции в первой реакционной зоне находится в диапазоне от примерно 1 часа до примерно 10 часов, предпочтительно от примерно 3 часов до примерно 8 часов, и наиболее предпочтительно от примерно 4 часов до примерно 6 часов. Условия включают в себя температуру в диапазоне от примерно 80F до примерно 200F, предпочтительно от примерно 100F до примерно 180F (82,2C), и наиболее предпочтительно от примерно 130F до примерно 160F. Давление находится в диапазоне от примерно 100 (689,4 кПа изб.) до примерно 3000 psig (20,68 МПа изб.), предпочтительно от примерно 200 (1379 кПа изб.) до примерно 1000 psig(6,89 МПа изб.), и наиболее предпочтительно от примерно 300 (2,068 МПа изб.) до примерно 500 psig(3,45 МПа изб.). Получающаяся в результате водная суспензия является предшественником катализатора в фазе водной суспензии. Получающуюся в результате суспензию объединяют с соединением металла VIII группы, таким какNi или Со, как раскрыто в патенте США 5484755. В плане повышения денитрификационной активности активного суспендированного катализатора по настоящему изобретению, желательно, чтобы соединение металла VIII группы добавлялось в суспензию перед смешиванием суспензии с подаваемыми маслом и водородом при повышенных температуре и давлении. Примером таких металлов VIII группы служат никель и кобальт. Предпочтительно, чтобы весовое отношение никеля или кобальта к молибдену находилось в диапазоне от примерно 1:100 до примерно 1:2. Наиболее предпочтительно, чтобы весовое отношение никеля к молибдену находилось в диапазоне от примерно 1:25 до примерно 1:10, т.е. отношение промотор/молибден 4-10 весовых процентов. Металл VIII группы, примером которого служит никель, обычно добавляют в форме сульфата, и предпочтительно добавляют в суспензию после сульфидирования при рН примерно 10 или ниже, и предпочтительно при рН примерно 8 или ниже. Также могут-2 016502 использоваться нитраты, карбонаты или другие соединения металлов VIII группы. Ввиду высокой активности суспендированного катализатора по настоящему изобретению, дальнейшая активация с помощью соединения металла VIII группы очень выгодна. Суспензия, содержащая промотор из металла VIII группы, подается по линии 25 к смесительной зоне 30. В смесительной зоне 30 используется инертная атмосфера, которая может содержать азот, нефтезаводской газ, или любой другой газ, содержащий малое количество или не содержащий кислорода. Суспензию и первое углеводородное масло (линия 11) , такое как VGO, смешивают непрерывно, в интенсивном сдвиговом режиме для поддержания однородной суспензии в смесителе 30. Интенсивное сдвиговое смешивание охватывает диапазон от 100 до 1600 об/мин. Предпочтительно, чтобы скорость смешивания составляла более 500 об/мин, и наиболее предпочтительно более 1500 об/мин. Первое углеводородное масло имеет кинетическую вязкость по меньшей мере 2 сСт (32,8 SSU) при 212F. Кинетическая вязкость, как правило, может находиться в диапазоне от примерно 2 сСт (32,8 SSU) при 212F до примерно 15 сСт (77,9 SSU) при 212F, предпочтительно от примерно 4 сСт (39,5 SSU) при 212F до примерно 10 сСт (59,2 SSU) при 212F, и наиболее предпочтительно от примерно 5 сСт (42,7SSU) при 212F до примерно 8 сСт (52,4 SSU) при 212F. Первое углеводородное масло вызывает начальное преобразование предшественника катализатора в масляную форму из водной формы. Отношение количества оксида металла VI В группы к количеству масла составляет по меньшей мере менее 1,0,предпочтительно менее 0,5, и более предпочтительно менее 0,1. Если кинетическая вязкость масла меньше примерно 2 сСт (32,8 SSU) при 212F или больше примерно 15 сСт (77,9 SSU) при 212F, первое преобразование катализаторного предшественника приведет к агломерации частиц катализатора, или же к отсутствию смешивания. Вещество из смесительной зоны 30 подают к реакционной зоне 40 по линии 35. Перед входом в реакционную зону 40 вещество может быть соединено с подпиточным маслом, с вязкостью из диапазона первого углеводородного масла. К смеси также добавляется водород перед тем, как она входит в реакционную зону 40. В реакционной зоне 40 второе, более легкое углеводородное масло добавляется к веществу из смесительной зоны 30. Второе масло, предпочтительно легкий лигроин, предпочтительно, чтобы обладал кинетической вязкостью менее чем 0,3 сСт при 212F. Одним из источников этого второго масла может быть рециркулированное вещество от сепаратора высокого давления 50 (линия 45). Интенсивное сдвиговое смешивание также применяется в реакционной зоне 40, чтобы поддерживать однородную суспензию. Второе углеводородное масло имеет температуру кипения, как правило, в диапазоне от примерно 50F (10 С) до примерно 300F (148,9 С), предпочтительно от примерно 75F (23,9C), до примерно 250F (121,1 С), и наиболее предпочтительно от примерно 100F до примерно 150F. Отношение объема второго масла к объему первого масла больше чем 1, предпочтительно больше чем 5, и наиболее предпочтительно больше чем 10. Температура в реакционной зоне 40, как правило, находится в диапазоне от примерно 300F (148,9 С) до примерно 700F(371,1 С), предпочтительно от примерно 350F (176,7 С) до примерно 600F (315,6 С), и наиболее предпочтительно от примерно 350F до примерно 500F (260,0 С). Давление в реакционной зоне 40, как правило, находится в диапазоне от примерно 1000 psig (фунт/кв. дюйм) (6,89 МПа) до примерно 3500 psig(24,13 МПа), предпочтительно от примерно 1500 psig (10,34 МПа) до примерно 3000 psig (20,68 МПа), и наиболее предпочтительно от примерно 2000 psig (13,79 МПа) до примерно 3000 psig (20,68 МПа). Поток водорода в реакционную зону 40, как правило, находится в диапазоне от примерно 500 SCFB (122,4 нм 3/м 3) до примерно 10000 SCFB (2449 нм 3/м 3), предпочтительно от примерно 1000 SCFB (244,9 нм 3/м 3) ,до примерно 8000 SCFB (1959 нм 3/м 3), и наиболее предпочтительно от примерно 3000 SCFB (734,7 нм 3/м 3), до примерно 6000 SCFB (1469 нм 3/м 3). Время реакции в реакционной зоне 40 находится в диапазоне от примерно 11 минут до примерно 5 ч, предпочтительно от примерно 30 минут до примерно 3 ч, и наиболее предпочтительно от примерно 1 ч до примерно 1,5 ч. Получающаяся в результате суспендированная смесь является активным катализатором в смеси первого углеводородного масла и второго углеводородного масла. Суспендированная смесь проходит по линии 55 к сепаратору высокого давления 50. Сепаратор высокого давления работает в диапазоне от 300F до 700F. Второе углеводородное масло удаляют сверху по линии 45 и пропускают через трехфазный сепаратор (не показан). Газы, такие как водород и сероводород, удаляются вместе с водой. Легкое масло рециркулируют обратно к третьей реакционной зоне 40 с помощью линии 45. Активный катализаторный состав подают по линии 65 к резервуарунакопителю 60. Активный катализатор постоянно перемешивают в резервуаре-накопителе 60 для поддержания однородной суспензии в водородной атмосфере с малым количеством кислорода или вообще без него. Таким образом поддерживается активность и стабильность катализатора. Катализатор пригоден для повышения качества углеродистого сырья, которое включает в себя атмосферные газойли, вакуумные газойли, деасфальтированные масла, олефины, масла, производимые из битуминозных песков или битума, масла, производимые из угля, тяжелые сырые масла, синтетические масла из процесса Фишера-Тропша, и масла, производимые из повторно используемых нефтяных отходов и полимеров. Катализатор пригоден, не ограничиваясь указанным, для гидрогенизационных процессов повышения качества, таких как горячий гидрокрекинг, гидроочистка, гидродесульфуризация, гидро-3 016502 денитрификация и гидродеметаллизация. Катализатор может быть использован в процессе с применением и неподвижного, и пузырькового слоев. Способ по настоящему изобретению может проводиться или в одно-, или в двухстадийном режимах. При одностадийном проведении тяжелое масло приводят в контакт с активной суспензией катализатора и водородосодержащим газом при повышенных температурах и давлениях, в непрерывных смесевых корпусных реакторах или каталитических реакторах с пузырьковым слоем, с достаточным временем нахождения в каталитических реакторах, и при температурах, достаточных, чтобы достичь измеримых скоростей термического крекинга. Процесс может проводиться в двухстадийном режиме, где первая стадия включает приведение в контакт активной суспензии катализатора с тяжелым маслом и водородосодержащим газом, при достаточных времени и температуре, в непрерывных смесевых корпусных реакторах или каталитических реакторах с пузырьковым слоем, для достижения приемлемых скоростей термического крекинга. Получающееся в результате легкое масло отделяют от твердого катализатора и не преобразованного тяжелого масла в сепараторе высокого давления, и затем легкое масло отправляют в реактор второй стадии, который обычно является реактором с неподвижным слоем, используемый для гидроочистки масла для дальнейшего удаления серы и азота, и улучшения качеств продукта. Для операции первой стадии температуры тяжелого масляного сырья бывают обычно выше примерно 700F (371,1 С), предпочтительно выше 750F (398,9 С), наиболее предпочтительно выше 800F(426,7C), для достижения высокой степени превращения. Концентрация активного суспендированного катализатора в тяжелом масле составляет обычно от примерно 100 до 20000 ч./млн, выраженная как вес металла (молибдена) по отношению к весу тяжелого масляного сырья. Обычно более высокое отношение количества катализатора к количеству масла будет давать более высокую степень удаления серы, азота и металла, а также более высокую степень крекинга. Почти 100%-я степень деметаллирования и 1000F+ степень крекинга тяжелого масла могут быть достигнуты при подходящих условиях процесса, в то время как выход кокса может поддерживаться на уровне менее чем примерно 1%. Условия процесса для реактора второй стадии или реактора с неподвижным слоем являются типичными условиями гидроочистки тяжелого масла. Реактор второй стадии может быть реактором или с неподвижным, или с пузырьковым, или с подвижным слоем. Катализатор, используемый в реакторе второй стадии, является катализатором гидроочистки, таким как катализатор, содержащий металл VI В и/илиVIII группы, размещенный на оксиде тугоплавкого металла. С помощью использования этого интегрированного процесса гидроочистки содержание серы и азота в вырабатываемом масле может быть сделано очень малым, и также улучшаются качества вырабатываемого масла. Примеры Пример 1. Приготовление катализатора с использованием двух масел с различными вязкостями. 540 г MoO3 смешивают с 79 г NH3 и 2381 г Н 2 О с образованием всего 3000 г раствора. Раствор затем вводят во взаимодействие с 10,71 SCF H2S с помощью пропускания газовой смеси 20% H2S в Н 2 через раствор, при усиленном перемешивании. Температура реактора составляет 150F, полное давление составляет 400 psig, и время реакции составляет 4 ч. После реакции 460 г раствора NiSO4, который содержит 36 г Ni, добавляют к ранее полученной суспензии. Полученную суспендированную смесь затем смешивают с 3500 г вакуумного газойля при 100F. Вязкость VGO составляет 5 сСт при 212F. Получающуюся в результате смесь затем подают насосом в проточный реактор с перемешиванием (реактор идеального смешения) и смешивают с гептаном и Н 2, отношение гептан/VGO составляет 9:1, и скорость Н 2 составляет 5000 SCF/B. Давление в реакторе составляет 2500 psig, и температура реактора составляет 400F, общее время реакции составляет 1 ч. Продукты реакции поступают в нагретый сепаратор высокого давления (HPS) с температурой 500F (HPS также находится при давлении 2500 psig) для разделения газа и жидкой суспензии. Полученная жидкая суспензия содержит компоненту высокоактивного катализатора. Пример 2. Повышение качества тяжелого масла (вакуумный остаток (VR) Athabasca в однопроходном режиме) - катализатор активируется с использованием способа, в котором применяются два масла различных вязкостей. Полученный катализатор использовали для повышения качества подаваемых Athabasca VR и VGO в установке, которая содержит два проточных реактора со смешением. Использовали подаваемую смесь с 60% Athabasca VR и 40% Athabasca VGO. Условия процесса, используемого для повышения качества тяжелого масла, приведены далее: Выход продуктов, свойства и степень преобразования приведены в следующей таблице: Средние фракции составляют 61,5% продукта, и гетероатомное содержание радикально понижено.-5 016502 Пример 3. Повышение качества тяжелого масла (Hamaca VR в однопроходном режиме) (катализатор активируют с использованием способа, использующего два масла различных вязкостей). Полученный катализатор использовали для повышения качества подаваемых Hamaca VR и VGO в установке, которая содержит два проточных реактора с перемешиванием. Использовалась подаваемая смесь с 60% Hamaca VR и 40% Hamaca VGO. Свойства подаваемого Hamaca VR приведены в следующей таблице: Условия процесса, используемого для повышения качества тяжелого масла, приведены далее: Выход продуктов, свойства и степень преобразования приведены в следующей таблице: Средние фракции составляют 57,5 мас.% продукта. Содержание гетероатомов в значительной степени понижено, но подача имеет более высокое содержание азота, чем в примере 2.-6 016502 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ гидропереработки тяжелых масел, в котором используют катализатор, который получают с помощью следующих этапов:(a) смешивание оксида металла VI В группы и водного раствора аммиака с образованием водной смеси соединения металла VI группы;(b) сульфидирование в первой реакционной зоне водной смеси этапа (а) газом, содержащим сероводород, до дозировки, большей чем 0,499 нормальных кубических метров (нм 3) сероводорода на 1 кг металла VI В группы, с образованием суспензии;(c) активация суспензии соединением металла VIII группы;(d) смешивание суспензии этапа (с) с первым углеводородным маслом, имеющим вязкость по меньшей мере 2 мм 2/с (2 сантистокса, сСт) при 100 С, с образованием смеси X;(e) соединение смеси X с водородом и вторым углеводородным маслом во второй реакционной зоне, причем второе углеводородное масло имеет температуру кипения в диапазоне от 10 до 149 С и имеет меньшую вязкость, чем первое углеводородное масло, с образованием тем самым активного катализаторного состава, смешанного с жидким углеводородом, содержащим смесь первого углеводородного масла и второго углеводородного масла; и(f) выделение активного катализатора с помощью отделения от второго углеводородного масла,в котором водородосодержащий газ и тяжелое масло, которое должно быть преобразовано, добавляют при условиях, в которых осуществляется гидропереработка тяжелых масел, в неподвижный или псевдоожиженный слой катализатора. 2. Способ по п.1, в котором условия в первой реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 26,7 до примерно 93,3 С и давление в диапазоне по меньшей мере от примерно 689,4 кПа (изб.) до примерно 20,68 МПа (изб.). 3. Способ по п.2, в котором условия в первой реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 37,8 до примерно 82,2C и давление в диапазоне по меньшей мере от примерно 1379 кПа (изб.) до примерно 6,89 МПа (изб.). 4. Способ по п.3, в котором условия в первой реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 54,4 до примерно 71,1 С и давление в диапазоне по меньшей мере от примерно 2,068 до примерно 3,45 МПа (изб.). 5. Способ по п.1, в котором вязкость первого углеводородного масла находится в диапазоне по меньшей мере от примерно 2 мм 2/с (2 сСт) при 100 С до примерно 15 мм 2/с (15 сСт) при 100 С. 6. Способ по п.1, в котором соединение металла VIII группы на этапе (с) выбирают из группы, состоящей из сульфатов никеля и сульфатов кобальта. 7. Способ по п.1, в котором смешивание компонентов на этапе d) происходит в режиме с усилием сдвига в диапазоне от 100 до 1600 об/мин. 8. Способ по п.6, в котором упомянутый металл VI В группы представляет собой молибден, упомянутый металл VIII группы представляет собой никель или кобальт и весовое отношение никеля или кобальта к молибдену находится в диапазоне от 1:100 до примерно 1:2. 9. Способ по п.1, в котором второе углеводородное масло кипит в диапазоне по меньшей мере от примерно 23,9 до примерно 121,1 С. 10. Способ по п.1, в котором отношение объема второго масла к объему первого масла имеет значение больше чем 1. 11. Способ по п.10, в котором указанное отношение имеет значение больше чем 5. 12. Способ по п.10, в котором указанное отношение имеет значение больше чем 10. 13. Способ по п.1, в котором отношение количества оксида металла VI В группы к количеству первого углеводородного масла составляет по меньшей мере менее 1,0. 14. Способ по п.13, в котором указанное отношение составляет менее 0,5. 15. Способ по п.13, в котором указанное отношение составляет менее 0,1. 16. Способ по п.1, в котором первое углеводородное масло является вакуумным газойлем. 17. Способ по п.1, в котором второе углеводородное масло обладает кинетической вязкостью менее чем 0,3 мм 2/с (0,3 сСт) при 100 С. 18. Способ по п.1, в котором второе углеводородное масло является легким лигроином. 19. Способ по п.18, в котором условия во второй реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 176,7 до примерно 315,6 С и давление в диапазоне по меньшей мере от примерно 6,89 до примерно 24,13 МПа (изб.). 20. Способ по п.19, в котором условия во второй реакционной зоне для приготовления катализатора включают температуру в диапазоне по меньшей мере от примерно 176,7 до примерно 315,6 С и давление в диапазоне по меньшей мере от примерно 10,34 до примерно 20,68 МПа (изб.). 21. Способ по п.1, в котором катализатор выделяют с помощью сепаратора высокого давления. 22. Способ по п.1, в котором гидропереработку тяжелых масел выполняют в реакторах с псевдоожиженным слоем катализатора при температурах выше чем 371,1 С.-7 016502 23. Способ по п.1, в котором получают продукт, который содержит по меньшей мере 50 мас.% продуктов, кипящих в диапазоне между 82,2 и 343,3 С. 24. Способ по п.1, в котором тяжелое масло выбирают из группы, состоящей из атмосферных газойлей, вакуумных газойлей, деасфальтированных масел, олефинов, масел, производимых из битуминозных песков или битума, масел, производимых из угля, тяжелых сырых масел, синтетических масел, полученных по процессу Фишера-Тропша, и масел, производимых из повторно используемых нефтяных отходов и полимеров. 25. Способ гидропереработки по п.1, который выбирают из группы, состоящей из гидрокрекинга,гидроочистки, гидродесульфуризации, гидроденитрификации и гидродеметаллизации.

МПК / Метки

МПК: C10G 45/04, C10G 65/02, C10G 47/02, C10G 45/02

Метки: качества, способ, масел, повышения, суспендированного, состава, тяжелых, использованием, посредством, катализатора, гидропереработки, высокоактивного

Код ссылки

<a href="https://eas.patents.su/9-16502-sposob-povysheniya-kachestva-tyazhelyh-masel-posredstvom-ih-gidropererabotki-s-ispolzovaniem-sostava-vysokoaktivnogo-suspendirovannogo-katalizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Способ повышения качества тяжелых масел посредством их гидропереработки с использованием состава высокоактивного суспендированного катализатора</a>

Предыдущий патент: Узел роликоподшипника

Случайный патент: Пептиды, связывающиеся с рецептором инсулиноподобного фактора роста 1