Способ получения алкилированных ароматических соединений с использованием кислотного ионно-жидкостного катализатора

Номер патента: 16219

Опубликовано: 30.03.2012

Авторы: Кэмпбелл Курт Б., Сенкен Жиль, Харрис Томас В.

Формула / Реферат

1. Способ алкилирования ароматического соединения, такого как метаксилол, параксилол, ортоксилол и их смеси, с получением тризамещенного ароматического соединения, включающий взаимодействие по меньшей мере одного дизамещенного ароматического соединения со смесью олефинов, полученной из линейных α-олефинов или изомеризованных олефинов, содержащих от 14 до 60 атомов углерода, в присутствии кислотного ионно-жидкостного катализатора с получением продукта, содержащего по меньшей мере примерно 50 мас.% 1,2,4-тризамещенного ароматического соединения, или 1,2,3-тризамещенного ароматического соединения, или их смесей.

2. Способ по п.1, в котором смесь линейных олефинов содержит олефины, полученные крекингом нефтяного воска или воска Фишера-Тропша.

3. Способ по п.2, в котором используют воск Фишера-Тропша, подвергшийся перед крекингом гидрообработке.

4. Способ по п.1, в котором кислотный ионно-жидкостной катализатор содержит первый компонент и второй компонент, причем указанный первый компонент содержит соединение, выбранное из группы, состоящей из галогенида алюминия, галогенида алкилалюминия, галогенида галлия и галогенида алкилгаллия, и указанный второй компонент содержит соль, выбранную из аммониевой соли, фосфониевой соли или сульфониевой соли.

5. Способ по п.4, в котором первый компонент представляет собой галогенид алюминия или галогенид алкилалюминия.

6. Способ по п.5, в котором первый компонент представляет собой трихлорид алюминия.

7. Способ по п.6, в котором указанный второй компонент выбран из одного или более представителей из следующего: галогенид гидрокарбилзамещенного аммония, галогенид гидрокарбилзамещенного имидазолия, галогенид гидрокарбилзамещенного пиридиния, дигалогенид алкилензамещенного пиридиния или галогенид гидрокарбилзамещенного фосфония.

8. Способ по п.7, в котором второй компонент представляет собой галогенид алкилзамещенного аммония, содержащий один или более алкилостатков, имеющих от 1 до 9 углеродных атомов.

9. Способ по п.8, в котором второй компонент содержит, по меньшей мере, гидрохлорид триметиламина.

10. Способ по п.9, в котором второй компонент представляет собой галогенид алкилзамещенного имидазолия.

11. Способ по п.10, в котором второй компонент содержит, по меньшей мере, 1-этил-3-метилимидазолийхлорид.

12. Способ по п.11, в котором кислотный ионно-жидкостной катализатор рециклируется.

Текст

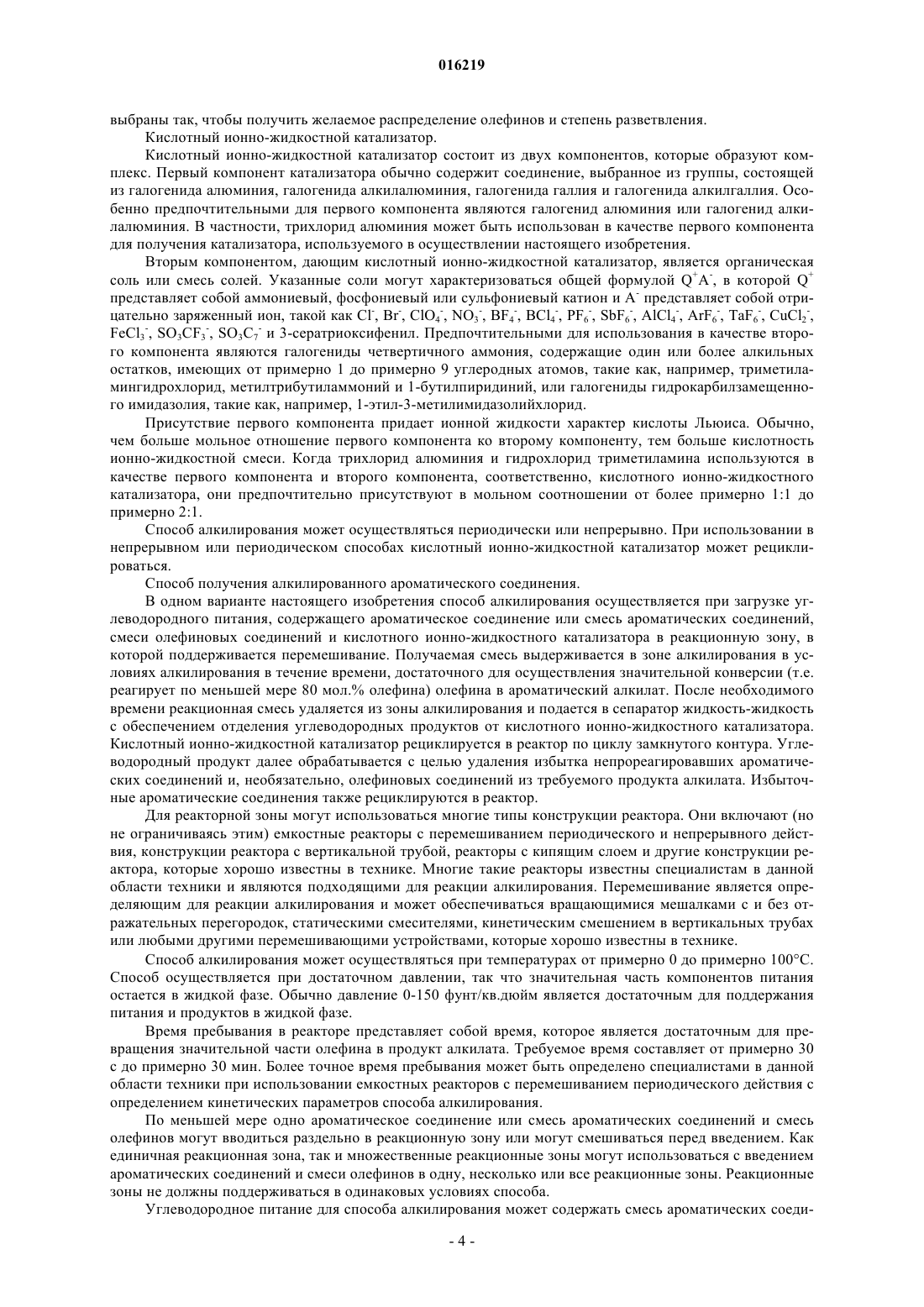

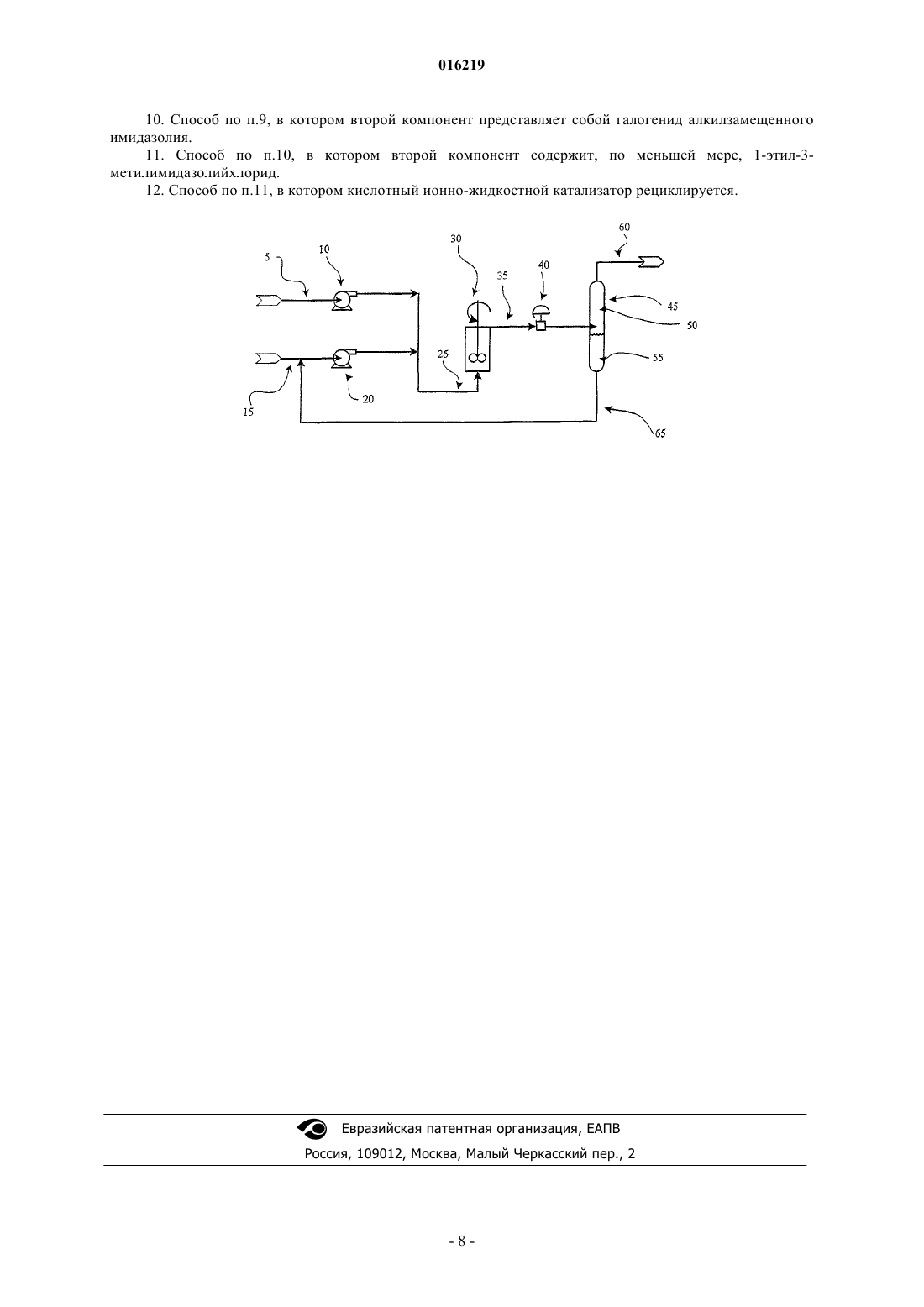

СПОСОБ ПОЛУЧЕНИЯ АЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ КИСЛОТНОГО ИОННО-ЖИДКОСТНОГО КАТАЛИЗАТОРА Рассматривается способ алкилирования ароматического соединения, содержащий взаимодействие по меньшей мере одного ароматического соединения со смесью олефинов, выбранных из олефинов,имеющих от примерно 8 до примерно 100 углеродных атомов, в присутствии кислотного ионно-жидкостного катализатора, в котором получаемый продукт содержит по меньшей мере примерно 50 мас.% 1,2,4-тризамещенного ароматического соединения, или 1,2,3-тризамещенного ароматического соединения, или их смесей.(71)(73) Заявитель и патентовладелец: ШЕВРОН ОРОНАЙТ КОМПАНИ ЭлЭлСи (US) 016219 Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения алкилированного ароматического соединения взаимодействием ароматического соединения со смесью олефинов, выбранных из олефинов, имеющих от примерно 8 до примерно 100 углеродных атомов, в присутствии кислотного ионно-жидкостного катализатора. Предпосылки создания изобретения Хорошо известно катализирование алкилирования ароматических соединений рядом катализаторов кислот Льюиса или Бренстеда. Типичные промышленные катализаторы включают фосфорную кислоту/кизельгур, галогениды алюминия, трифторид бора, хлорид сурьмы, хлорид олова, хлорид цинка, поли(фторид водорода)оний и фторид водорода. Алкилирование низкомолекулярными олефинами, такими как пропилен, может быть выполнено в жидкой или паровой фазах. В случае алкилирования высшими олефинами, такими как C16+ олефины, алкилирование выполняется в жидкой фазе обычно в присутствии фторида водорода. Алкилирование бензола высшими олефинами является особенно трудным и требует обработки фторидом водорода. Такой способ рассмотрен в патенте США 4503277 (Himes), озаглавленном HF регенерация в способе алкилирования ароматических углеводородов, который поэтому приводится в качестве ссылки для всех целей. Одной проблемой использования таких кислот, как фторид водорода, является то, что указанные кислоты являются чрезвычайно корродирующими, таким образом, требуя специального обращения и оборудования. Кроме того, использование указанных кислот может включать экологические проблемы. Другая проблема состоит в том, что указанные кислоты дают менее желательное регулирование точного химического состава. Описание прототипа В патенте США 5994602 (Abdul-Sada et al.) рассматривается способ алкилирования ароматических соединений при взаимодействии ароматического углеводорода с олефином в присутствии ионной жидкости, содержащей: (a) соединение формулы RnMX3-n, в которой R представляет собой C1-C6-алкилрадикал, M представляет собой алюминий или галлий, X представляет собой атом галогена и n равно 0, 1 или 2, и (b) галогенид гидрокарбилзамещенного имидазолия или галогенид гидрокарбилзамещенного пиридиния, где по меньшей мере один из указанных гидрокарбил-заместителей в галогениде имидазолия представляет собой алкилгруппу, имеющую 1-18 углеродных атомов. В патенте США 4873025 (BoJsman) рассматривается алкиленсульфонатная композиция, полученная алкилированием параксилольного реагента (или смеси изомеров ксилола, содержащей по меньшей мере примерно 25 мас.% параксилола), сульфированием полученного алкилата и, необязательно,превращением продукта алкиленсульфокислоты (кислот) в соли. Алкилирование может быть выполнено способом, известным для аналогичных соединений, например реакциями Фриделя-Крафтса с использованием алкилгалогенидного, алканольного или алкенового реагента в присутствии катализатора кислоты Льюиса. Предпочтительно катализатор представляет собой фторид водорода или активированную глину. В патенте США 5824832 (Sherif et al.) рассматривается низкотемпературная расплавленная ионно-жидкостная композиция, содержащая смесь галогенида металла и соли гидрогалогенида алкилсодержащего амина, которая может использоваться для получения линейного алкилбензола. В патенте США 5731101 (Sherif et al.) рассматривается низкотемпературная расплавленная ионно-жидкостная композиция, содержащая смесь галогенида металла и соли гидрогалогенида алкилсодержащего амина, которая используется в качестве катализатора и растворителя в реакциях алкилирования,арилирования и полимеризации или в качестве электролита для аккумуляторов. В WO 98/50153 (Steichen et al.) рассматривается способ, относящийся к образованию на месте ионно-жидкостного катализатора для использования в химической реакции, катализируемой ионной жидкостью. Образуемый на месте ионно-жидкостной катализатор применим для ряда химических реакций,катализируемых ионной жидкостью, включая, например, алкилирование бензольного или фенольного реагента, олигомеризацию олефина или алкилирование парафина. В наиболее предпочтительной реакции алкилирования изобретение относится к каталитическому алкилированию ароматической молекулы подходящим алкилирующим реагентом (например, C2-C20, таким как C4-C14, олефином или галогенированным алканом аналогичной длины цепи с использованием в качестве катализатора композиции, которая является жидкостью при низких температурах и которая образуется на месте. Краткое описание изобретения В своем наиболее широком варианте настоящее изобретение относится к способу алкилирования ароматического соединения, такого как метаксилол, параксилол, ортоксилол и их смеси, с получением тризамещенного ароматического соединения, включающему взаимодействие по меньшей мере одного дизамещенного ароматического соединения со смесью олефинов, полученной из линейных -олефинов или изомеризованных олефинов, содержащих от 14 до 60 атомов углерода, в присутствии кислотного ионно-жидкостного катализатора с получением продукта, содержащего по меньшей мере примерно 50 мас.% 1,2,4-тризамещенного ароматического соединения, или 1,2,3-тризамещенного ароматического соединения, или их смесей.-1 016219 Краткое описание чертежа На чертеже показан способ алкилирования настоящего изобретения. Подробное описание изобретения Хотя настоящее изобретение допускает различные модификации и альтернативные формы, здесь подробно описываются отдельные его варианты. Однако должно быть понятно, что описание здесь отдельных вариантов не предназначено для ограничения изобретения конкретными вариантами воплощения, но, напротив, настоящее изобретение охватывает все модификации, эквиваленты и альтернативы,подпадающие под сущность и объем изобретения, как определено прилагаемой формулой изобретения. Определения Олефины. Термин олефины относится к классу ненасыщенных алифатических углеводородов, имеющих одну или более двойных связей углерод-углерод, полученных рядом способов. Углеводороды, содержащие одну двойную связь, называются моноалкенами, а углеводороды, содержащие две двойные связи, называются диенами, алкилдиенами или диолефинами. -Олефины являются особенно реакционноспособными, потому что двойная связь находится между первым и вторым атомами углерода. Примерами являются 1-октен и 1-октадецен, которые используются в качестве исходных материалов для поверхностно-активных веществ, разрушающихся в био-среде. Линейные и разветвленные олефины также входят в определение олефинов. Линейные олефины. Термин линейные олефины, который включает неразветвленные -олефины и линейные олефины, относится к олефинам, которые представляют собой неразветвленные углеводороды с прямой цепью по меньшей мере с одной двойной связью углерод-углерод, присутствующей в цепи. Линейные олефины, изомеризованные по двойной связи. Термин линейные олефины, изомеризованные по двойной связи, относится к классу линейных олефинов, содержащих более 5% олефинов, в которых двойная связь углерод-углерод не является концевой (т.е. двойная связь не расположена между первым и вторым углеродными атомами цепи). Частично разветвленные линейные олефины. Термин частично разветвленные линейные олефины относится к классу линейных олефинов, содержащих менее одного алкильного разветвления на прямолинейную цепь, содержащую двойную связь,где алкильным разветвлением может быть метилгруппа или выше. Частично разветвленные линейные олефины могут также содержать олефин, изомеризованный по двойной связи. Разветвленные линейные олефины. Термин разветвленные линейные олефины относится к классу олефинов, содержащих одно или более алкильных разветвлений на прямолинейную цепь, содержащую двойную связь, где алкильным разветвлением может быть метилгруппа или выше. Неразветвленные C12-C30+ -олефины. Данный термин определяет фракцию неразветвленных -олефинов, в которой -олефины с числом углеродных атомов ниже 12 удалены дистилляцией или другими способами фракционирования. Один вариант настоящего изобретения представляет собой способ получения алкилированного ароматического соединения, такого как метаксилол, параксилол, ортоксилол и их смеси, с получением тризамещенного ароматического соединения, включающий взаимодействие по меньшей мере одного дизамещенного ароматического соединения со смесью олефинов, полученной из линейных -олефинов или изомеризованных олефинов, содержащих от 14 до 60 атомов углерода, в присутствии кислотного ионно-жидкостного катализатора с получением продукта, содержащего по меньшей мере примерно 50 мас.% 1,2,4-тризамещенного ароматического соединения, или 1,2,3-тризамещенного ароматического соединения, или их смесей. Ароматическое соединение. Для реакции алкилирования в настоящем изобретении может использоваться одно ароматическое соединение или смесь ароматических соединений. Предпочтительно по меньшей мере одно ароматическое соединение или смесь ароматических соединений представляет собой ксилол, включая все изомеры(т.е. мета-, орто- и пара-, рафинат изомеризации ксилола и их смеси). Наиболее предпочтительно по меньшей мере одно ароматическое соединение представляет собой ортоксилол. Источники ароматического соединения. По меньшей мере одно ароматическое соединение или смесь ароматических соединений, которые используются в настоящем изобретении, получаются способами, которые являются хорошо известными в технике. Олефины. Источники олефинов. Олефины, используемые в данном изобретении, могут быть линейными, изомеризованными линейными, разветвленными или частично разветвленными линейными. Олефин может быть смесью линейных олефинов, смесью изомеризованных линейных олефинов, смесью разветвленных олефинов, смесью частично разветвленных олефинов или смесью любого из вышеуказанного.-2 016219 Олефины могут быть получены из ряда источников. Такие источники включают неразветвленные-олефины, линейные -олефины, изомеризованные линейные -олефины, димеризованные и олигомеризованные олефины и олефины, производные от метатеза олефинов. Другой источник, из которого могут быть получены олефины, получается в результате крекинга нефтяного воска или воска ФишераТропша. Воск Фишера-Тропша может быть гидрообработан перед крекингом. Другие промышленные источники включают олефины, полученные от дегидрирования парафинов и олигомеризации этилена и других олефинов, переработки метанола в олефин (метанольный крекинг) и т.п. Олефины также могут быть замещены другими функциональными группами, такими как гидроксильные группы, карбоксильные группы, гетероатомы и т.п., при условии, что такие группы не взаимодействуют с кислотным ионно-жидкостным катализатором. Смесь олефинов выбирается из олефинов с числом углеродных атомов в интервале от примерно 8 углеродных атомов до примерно 100 углеродных атомов. Предпочтительно смесь олефинов выбрана из олефинов с числом углеродных атомов в интервале от примерно 10 углеродных атомов до примерно 80 углеродных атомов, более предпочтительно от примерно 14 до примерно 60 углеродных атомов. В другом варианте предпочтительно смесь олефинов выбрана из линейных -олефинов или изомеризованных олефинов, содержащих от примерно 8 углеродных атомов до примерно 100 углеродных атомов. Более предпочтительно смесь олефинов выбрана из линейных -олефинов или изомеризованных олефинов, содержащих от примерно 10 углеродных атомов до примерно 80 углеродных атомов. Наиболее предпочтительно смесь олефинов выбрана из линейных -олефинов или изомеризованных олефинов,содержащих от примерно 14 углеродных атомов до примерно 60 углеродных атомов. Кроме того, в предпочтительном варианте смесь олефинов содержит распределение углеродных атомов, которое содержит от примерно 40 до примерно 90% C12-C20 и от примерно 4 до примерно 15%C32-C58. Более предпочтительно распределение углеродных атомов содержит от примерно 50 до примерно 80% C12-C20 и от примерно 4 до примерно 15% C32-C58. Смесь разветвленных олефинов предпочтительно выбрана из полиолефинов, которые могут быть получены из C3 или высших моноолефинов (например, олигомеров пропилена, олигомеров бутиленов или соолигомеров и т.д.). Предпочтительно смесь разветвленных олефинов представляет собой либо олигомеры пропилена, либо олигомеры бутиленов, либо их смеси. Неразветвленные -олефины. Предпочтительно смесь линейных олефинов, которая может использоваться для реакции алкилирования, представляет собой смесь неразветвленных -олефинов, выбранных из олефинов, имеющих от примерно 8 до примерно 100 углеродных атомов на молекулу. Более предпочтительно смесь неразветвленных -олефинов выбрана из олефинов, имеющих от примерно 10 до примерно 80 углеродных атомов на молекулу. Наиболее предпочтительно смесь неразветвленных -олефинов выбрана из олефинов,имеющих от примерно 12 до примерно 60 углеродных атомов на молекулу. Особенно предпочтительный интервал составляет от примерно 14 до примерно 60. В одном варианте настоящего изобретения неразветвленные -олефины изомеризуются с использованием по меньшей мере одного из двух типов кислотных катализаторов, твердого или жидкостного. Твердый катализатор предпочтительно имеет по меньшей мере один оксид металла и средний размер пор менее 5,5 . Более предпочтительно твердый катализатор представляет собой молекулярное сито с одноразмерной пористой системой, такое как SM-3, MAPO-11, SAPO-11, SSZ-32, ZSM-23, MAPO-39, SAPO39, ZSM-22 и SSZ-20. Другие возможные кислотные твердые катализаторы, используемые для изомеризации, включают ZSM-35, SUZ-4, NU-23, NU-87 и природные или синтетические ферьериты. Указанные молекулярные сита являются хорошо известными в технике и рассматриваются в справочнике ROSEMARIE SZOSTAK'S HANDBOOK OF MOLECULAR SIEVES (New York, Van Nostrand Reinhold, 1992),который приводится здесь в качестве ссылки для всех целей. Катализатор изомеризации жидкостного типа, который может использоваться, представляет собой пентакарбоний железа (Fe(CO)5). Способ изомеризации неразветвленных -олефинов может осуществляться периодически или непрерывно. Температуры способа могут находиться в интервале от примерно 50 до примерно 250C. В периодическом варианте типичный используемый способ включает автоклав или стеклянную колбу с перемешиванием, которые могут нагреваться до требуемой температуры реакции. Непрерывный способ наиболее эффективно осуществляется при использовании неподвижного слоя. Объемные скорости в способе с неподвижным слоем могут находиться в интервале от 0,1 до 10 или более массовой часовой объемной скорости. В способе с неподвижным слоем катализатор изомеризации загружают в реактор и активируют или сушат при температуре не ниже 150C в вакууме или в потоке инертного сухого газа. После активации температуру катализатора изомеризации регулируют до требуемой температуры реакции, и поток олефина вводят в реактор. Поток, выходящий из реактора, содержащий частично разветвленные изомеризованные олефины, собирают. Полученные частично разветвленные изомеризованные олефины содержат различное распределение олефинов (т.е. -олефин, -олефин, внутренний олефин, тризамещенный олефин и винилиденовый олефин) и содержание разветвления, где неизомеризованный олефин и условия-3 016219 выбраны так, чтобы получить желаемое распределение олефинов и степень разветвления. Кислотный ионно-жидкостной катализатор. Кислотный ионно-жидкостной катализатор состоит из двух компонентов, которые образуют комплекс. Первый компонент катализатора обычно содержит соединение, выбранное из группы, состоящей из галогенида алюминия, галогенида алкилалюминия, галогенида галлия и галогенида алкилгаллия. Особенно предпочтительными для первого компонента являются галогенид алюминия или галогенид алкилалюминия. В частности, трихлорид алюминия может быть использован в качестве первого компонента для получения катализатора, используемого в осуществлении настоящего изобретения. Вторым компонентом, дающим кислотный ионно-жидкостной катализатор, является органическая соль или смесь солей. Указанные соли могут характеризоваться общей формулой Q+A-, в которой Q+ представляет собой аммониевый, фосфониевый или сульфониевый катион и A- представляет собой отрицательно заряженный ион, такой как Cl-, Br-, ClO4-, NO3-, BF4-, BCl4-, PF6-, SbF6-, AlCl4-, ArF6-, TaF6-, CuCl2-,FeCl3-, SO3CF3-, SO3C7- и 3-сератриоксифенил. Предпочтительными для использования в качестве второго компонента являются галогениды четвертичного аммония, содержащие один или более алкильных остатков, имеющих от примерно 1 до примерно 9 углеродных атомов, такие как, например, триметиламингидрохлорид, метилтрибутиламмоний и 1-бутилпиридиний, или галогениды гидрокарбилзамещенного имидазолия, такие как, например, 1-этил-3-метилимидазолийхлорид. Присутствие первого компонента придает ионной жидкости характер кислоты Льюиса. Обычно,чем больше мольное отношение первого компонента ко второму компоненту, тем больше кислотность ионно-жидкостной смеси. Когда трихлорид алюминия и гидрохлорид триметиламина используются в качестве первого компонента и второго компонента, соответственно, кислотного ионно-жидкостного катализатора, они предпочтительно присутствуют в мольном соотношении от более примерно 1:1 до примерно 2:1. Способ алкилирования может осуществляться периодически или непрерывно. При использовании в непрерывном или периодическом способах кислотный ионно-жидкостной катализатор может рециклироваться. Способ получения алкилированного ароматического соединения. В одном варианте настоящего изобретения способ алкилирования осуществляется при загрузке углеводородного питания, содержащего ароматическое соединение или смесь ароматических соединений,смеси олефиновых соединений и кислотного ионно-жидкостного катализатора в реакционную зону, в которой поддерживается перемешивание. Получаемая смесь выдерживается в зоне алкилирования в условиях алкилирования в течение времени, достаточного для осуществления значительной конверсии (т.е. реагирует по меньшей мере 80 мол.% олефина) олефина в ароматический алкилат. После необходимого времени реакционная смесь удаляется из зоны алкилирования и подается в сепаратор жидкость-жидкость с обеспечением отделения углеводородных продуктов от кислотного ионно-жидкостного катализатора. Кислотный ионно-жидкостной катализатор рециклируется в реактор по циклу замкнутого контура. Углеводородный продукт далее обрабатывается с целью удаления избытка непрореагировавших ароматических соединений и, необязательно, олефиновых соединений из требуемого продукта алкилата. Избыточные ароматические соединения также рециклируются в реактор. Для реакторной зоны могут использоваться многие типы конструкции реактора. Они включают (но не ограничиваясь этим) емкостные реакторы с перемешиванием периодического и непрерывного действия, конструкции реактора с вертикальной трубой, реакторы с кипящим слоем и другие конструкции реактора, которые хорошо известны в технике. Многие такие реакторы известны специалистам в данной области техники и являются подходящими для реакции алкилирования. Перемешивание является определяющим для реакции алкилирования и может обеспечиваться вращающимися мешалками с и без отражательных перегородок, статическими смесителями, кинетическим смешением в вертикальных трубах или любыми другими перемешивающими устройствами, которые хорошо известны в технике. Способ алкилирования может осуществляться при температурах от примерно 0 до примерно 100C. Способ осуществляется при достаточном давлении, так что значительная часть компонентов питания остается в жидкой фазе. Обычно давление 0-150 фунт/кв.дюйм является достаточным для поддержания питания и продуктов в жидкой фазе. Время пребывания в реакторе представляет собой время, которое является достаточным для превращения значительной части олефина в продукт алкилата. Требуемое время составляет от примерно 30 с до примерно 30 мин. Более точное время пребывания может быть определено специалистами в данной области техники при использовании емкостных реакторов с перемешиванием периодического действия с определением кинетических параметров способа алкилирования. По меньшей мере одно ароматическое соединение или смесь ароматических соединений и смесь олефинов могут вводиться раздельно в реакционную зону или могут смешиваться перед введением. Как единичная реакционная зона, так и множественные реакционные зоны могут использоваться с введением ароматических соединений и смеси олефинов в одну, несколько или все реакционные зоны. Реакционные зоны не должны поддерживаться в одинаковых условиях способа. Углеводородное питание для способа алкилирования может содержать смесь ароматических соеди-4 016219 нений и смесь олефинов, где мольное отношение ароматических соединений к олефинам составляет от примерно 0,5:1 до примерно 50:1 или более. В случае, когда мольное отношение ароматических соединений к олефинам составляет 1,0, присутствует избыточное количество ароматических соединений. Предпочтительно избыток ароматических соединений используется для увеличения скорости реакции и улучшения селективности продукта. Когда используются избыточные ароматические соединения, избыточные непрореагировавшие ароматические соединения в потоке, выходящем из реактора, могут быть отделены, например, дистилляцией и рециклированы в реактор. Один вариант способа алкилирования показан на фиг. 1. Данный вариант представляет собой непрерывный способ с рециклированием катализатора в замкнутом цикле. Углеводородное питание, содержащее ароматическое соединение (соединения) или смесь ароматических соединений и смесь олефинов, загружается непрерывно по линии 5 и насосом 10 в реактор 30 по линии 25. Альтернативно, ароматическое соединение (соединения) и смесь олефинов могут загружаться по отдельным линиям и насосами по линии 25. В начале способа свежий кислотный ионно-жидкостной катализатор загружается по линии 15 и насосом 20 в реактор 30 по линии 25. Углеводородное питание и кислотный ионно-жидкостной катализатор поддерживаются в реакторе 30 с перемешиванием в условиях способа алкилирования в течение времени, достаточного для того, чтобы значительное количество смеси олефинов в загрузке питания прореагировало с образованием ароматического алкилатного соединения. Давление в реакторе 30 поддерживается обратным клапаном 40. Поток, выходящий из реактора 30, проходит через обратный клапан 40 в сепаратор 45 по линии 35. В сепараторе 45 несмешивающиеся углеводород и кислотный ионно-жидкостной катализатор разделяются на две фазы. Поскольку кислотный ионно-жидкостной катализатор 55 является более плотным, чем углеводородная фаза 50, кислотный ионно-жидкостной катализатор осаждается на дно сепаратора. Когда в линии подачи 65 и на дне сепаратора 45 достигается достаточный объем кислотного ионно-жидкостного катализатора, поток свежего катализатора по линии 15 приостанавливается, и использованный или рециклированный катализатор возвращается в реактор из сепаратора 45 по линии 65 через насос 20 и по линии 25. Главная часть данного способа, таким образом,работает в условиях рециклирования катализатора, когда свежий катализатор не вводится, и вводится только небольшое количество свежего катализатора. Поток углеводородного продукта, содержащий ароматическое алкилатное соединение и избыточные непрореагировавшие ароматические соединения,загружается в секцию отделения продукта по линии 60. В секции отделения продукта избыточные ароматические соединения отгоняются и возвращаются в реактор по линии 5, оставляя тризамещенное алкилированное ароматическое соединение. Тризамещенное алкилированное ароматическое соединение. Продукт настоящего патентуемого изобретения представляет собой тризамещенное алкилированное ароматическое соединение. Предпочтительно получаемый продукт содержит по меньшей мере примерно 50 мас.% 1,2,4-тризамещенного ароматического соединения, или 1,2,3-тризамещенного ароматического соединения, или их смесей. Более предпочтительно получаемый продукт содержит по меньшей мере примерно 80 мас.%, даже более предпочтительно по меньшей мере примерно 95 мас.% 1,2,4 тризамещенного ароматического соединения, или 1,2,3-тризамещенного ароматического соединения, или их смесей. Наиболее предпочтительно получаемый продукт содержит по меньшей мере примерно 98 мас.% 1,2,4-тризамещенного ароматического соединения, или 1,2,3-тризамещенного ароматического соединения, или их смесей. Также предпочтительно отношение 1,2,4-тризамещенного ароматического соединения к 1,2,3 тризамещенному ароматическому соединению составляет по меньшей мере 50:50. Более предпочтительно отношение составляет по меньшей мере 80:20. Даже более предпочтительно отношение составляет по меньшей мере 95:5. И наиболее предпочтительно отношение составляет по меньшей мере 98:2. В литературе описано, что изомеризация и диспропорционирование орто-, мета- и параксилола до пар-ксилола с использованием смеси хлорида алюминия и хлорида водорода в качестве катализатора дает образование части 1,3,5-триметилбензола в смеси продукта. См. Collins et al., Applied Catalysis, 7,(1983), 272-288. Указанные авторы также сообщают, что 1,3,5-триметилбензол образует п-комплекс с хлоридом алюминия, что дает снижение каталитической активности алюминийхлоридного катализатора. С учетом данного прототипа ожидается, что в процессе реакций алкилирования ароматических соединений хлороалюминатными ионно-жидкостными катализаторами (т.е. ионными жидкостями, которые содержат AlCl3 в качестве каталитического компонента) могут образовываться 1,3,5-триалкилбензолы. В частности, согласно прототипу в процессе ароматического алкилирования ксилолов с использованием хлороалюминатных ионно-жидкостных катализаторов будет ожидаться образование 1,3,5 триалкилбензола при диспропорционировании ксилола и изомеризации получаемого триметилбензола. Как указано в приведенном прототипе, специалист в данной области техники будет ожидать, что в условиях алкилирования ксилола может образоваться п-комплекс с 1,3,5-триалкилбензолом и привести к дезактивации катализатора. Напротив, настоящее изобретение дает неожиданные результаты, когда ароматическое соединение,такое как ортоксилол, алкилируется смесью олефинов в присутствии кислотной ионной жидкости, включая хлороалюминатные ионно-жидкостные катализаторы. Неожиданно было установлено, что алкилиро-5 016219 вание ароматического соединения, такого как ортиоксилол, может быть выполнено с использованием смеси олефинов, выбранных из олефинов, имеющих интервал углеродных атомов от примерно C12 до примерно C30+ неразветвленных -олефинов в условиях рециклирования катализатора в течение общего времени получения примерно 300 ч. В отличие от прототипа отсутствует подтверждение снижения скорости реакции (т.е. нет дезактивации катализатора) в случае способа настоящего изобретения. Для специалистов в данной области техники будут очевидны другие варианты. Последующие примеры представлены для иллюстрации отдельных вариантов данного изобретения и не должны интерпретироваться никоим образом как ограничение объема изобретения. Примеры Пример 1. Получение метилтрибутиламмонийхлороалюминатного ионно-жидкостного катализатора. Безводный трихлорид алюминия и хлорид метилтрибутиламмония сушат до утра в вакууме при 100C. Получение ионно-жидкостного катализатора осуществляют в сухом боксе. 550,6 г хлорида метилтрибутиламмония загружают в химический стакан, который был оборудован магнитной мешалкой. 622,7 г безводного хлорида алюминия загружают во второй химический стакан. При работающей магнитной мешалке небольшие порции твердого хлорида алюминия медленно добавляют в химический стакан с хлоридом метилтрибутиламмония. После добавления хлорида алюминия имеет место выделение тепла, и реакционная смесь начинает превращаться в пасту, а затем частично в жидкость. Скорость добавления хлорида алюминия является медленной для сдерживания увеличения температуры в химическом стакане. Когда вводится больше хлорида алюминия, образуется больше жидкости, и в конечном счете реакционная смесь начинает свободно перемешиваться. После введения всего количества трихлорида алюминия реакционной смеси позволяют охладиться до температуры окружающей среды и перемешивают до утра. На следующее утро реакционную смесь фильтруют через спеченный стеклянный фильтр, который был высушен при 130C. Конечный отфильтрованный ионно-жидкостной катализатор хранят в атмосфере азота в стеклянной бутыли. Пример 2. Алкилирование ортоксилола неразветвленными C12-C30+ -олефинами. Ароматическое алкилирование ортоксилола (т.е. о-ксилола) смесью олефинов проводят в установке способа, как показано на фиг. 1. Исходное сырье алкилирования состоит из смеси о-ксилола и неразветвленных C12-C30+ -олефинов с мольным соотношением ксилол/олефин=5,0. Олефин, используемый для получения данного питания,представляет собой коммерческий срез C12+ неразветвленного -олефина нао) (пао. Смесь C12-C30+-нао содержит 79 мас.% C12-C20-олефинов и 4 мас.% C32-C58-олефинов. При самой низкой точке кипения удаляют дистилляцией 20 мас.% олефина перед получением смеси питания алкилирования. Смесь питания сушат над молекулярными ситами 4 и хранят в сухом азоте в процессе использования. Из-за воскообразной природы -олефина смесь питания алкилирования нагревают при 50C с перемешиванием для поддержания всего олефина в растворе. Ортоксилол также сушат над молекулярными ситами 4 и хранят в сухом азоте в процессе использования. Получают смесь 300 мл ионно-жидкостного катализатора из примера 1 и 400 мл о-ксилола и хранят в сухом азоте в процессе использования. Для начала каталитического прогона о-ксилол подают насосом с номинальной скоростью приблизительно 120 г/ч в реактор через обратный клапан в сепаратор жидкость-жидкость и наконец в резервуар углеводородного продукта. Реакционную смесь перемешивают при 600 об/мин и нагревают при 40C. Давление увеличивают с помощью обратного клапана до примерно 50 фунт/кв.дюйм. Когда температура и давление выравниваются, смесь ионно-жидкостной катализатор/о-ксилол подают насосом в реактор с номинальной скоростью 20 г/ч. В то же самое время поток о-ксилола останавливают и смесь питания алкилирования подают насосом в реактор со скоростью приблизительно 120 г/ч. Когда достаточно катализатора накапливается на дне сепаратора жидкость-жидкость и в линии рециклирования катализатора,идущей к впуску насоса катализатора, прекращают поток свежего катализатора и запускают поток рециклированного катализатора с такой же номинальной скоростью потока катализатора. Данный момент отмечает начало прогона. В ходе прогона образцы продукта собирают двумя путями. Первый - небольшие образцы получают периодически от клапана, расположенного в линии, выходящей из обратного клапана. Второй - массовый жидкий продукт собирают в большие емкости продукта, которые каждую заменяют через 12 ч работы. Продукт анализируют газовой хроматографией и конверсию определяют по исчезновению олефина на газохроматограммах продукта. В ходе прогона каталитическая операция время от времени останавливается для технического обслуживания насосов или для добавления новых контейнеров питания алкилирования. Исключая время,когда работа временно останавливалась для технического обслуживания, установка работала по получению ароматического алкилата с рециклированием катализатора в замкнутом контуре в течение суммарно 297 ч. В ходе полного цикла прогона все образцы углеводородного продукта показывают конверсию оле-6 016219 фина 99%, показывая устойчивость кислотного ионно-жидкостного катализатора в условиях рециклирования. Пример 3. Периодическое ионно-жидкостное алкилирование о-ксилола неразветвленными C12-C30+-олефинами. В сухой 3-литровый стеклянный реактор, оборудованный механической лопастной мешалкой, капельной воронкой и обратным холодильником, в атмосфере азота загружают 36,6 мл (примерно 42 г или 0,12 моль) ионной жидкости, полученной взаимодействием 1 экв. триметиламмонийгидрохлоридной соли с 2 экв. хлорида алюминия. К ионной жидкости при 22C добавляют по каплям смесь неразветвленных C12-C30+ -олефинов (нао) в течение 18 мин с перемешиванием. Смесь C12-C30+-нао содержит 75 мас.% C12-C20-нао и 5 мас.% C32-C58-нао. Температура реакционной смеси увеличивается до 78C. Обеспечивают перемешивание реакционной смеси в течение дополнительных 2 ч, в течение которого температура снижается до 24C. Ионно-жидкостной катализатор отделяют от реакционной смеси в делительной воронке и органический слой промывают три раза холодной водой. Органический слой затем сушат над безводным MgSO4, фильтруют и непрореагировавший о-ксилол удаляют перегонкой при пониженном давлении с получением желтой жидкости, состоящей из приблизительно 1,6 мас.% 3 алкилортоксилола (1,2,3-тризамещенный изомер) и 98,4 мас.% 4-алкилортоксилола (1,2,4 тризамещенный изомер). Пример 4. Периодическое ионно-жидкостное алкилирование о-ксилола неразветвленными C14-C30+-олефинами. В сухую трехгорлую 250 мл круглодонную стеклянную колбу, оборудованную механической мешалкой, термометром, холодильником с водяным охлаждением и воронкой введения жидкости, в атмосфере сухого азота загружают 5,1 г ионной жидкости (приблизительно 10 ммоль метилтрибутиламмонийхлороалюмината) с последующими 20 г (189 ммоль) о-ксилола. К указанному добавляют по каплям смесь 50 г неразветвленных C14-C30+ -олефинов (нао) (приблизительно 186 ммоль), растворенных в 80 г(755 ммоль) о-ксилола, в течение 15 мин с перемешиванием. Смесь олефинов содержит 71 мас.% C12-C20 нао и 5 мас.% C32-C58-нао. Температура реакционной смеси увеличивается от 20 до 53C, и реакционной смеси позволяют охладиться до 31C при перемешивании. Реакционную смесь перегружают в делительную воронку и ионно-жидкостной катализатор отделяют от органической смеси. Органическую смесь промывают дважды приблизительно 50 мл воды, сушат над безводным MgSO4, фильтруют и избыточный о-ксилол удаляют перегонкой при пониженном давлении на роторном испарителе с получением желтого масла, состоящего из приблизительно 1,3 мас.% 3-алкилортоксилола (1,2,3-тризамещенный изомер) и 98,7 мас.% 4-алкилортоксилола (1,2,4-тризамещенный изомер). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ алкилирования ароматического соединения, такого как метаксилол, параксилол, ортоксилол и их смеси, с получением тризамещенного ароматического соединения, включающий взаимодействие по меньшей мере одного дизамещенного ароматического соединения со смесью олефинов, полученной из линейных -олефинов или изомеризованных олефинов, содержащих от 14 до 60 атомов углерода,в присутствии кислотного ионно-жидкостного катализатора с получением продукта, содержащего по меньшей мере примерно 50 мас.% 1,2,4-тризамещенного ароматического соединения, или 1,2,3 тризамещенного ароматического соединения, или их смесей. 2. Способ по п.1, в котором смесь линейных олефинов содержит олефины, полученные крекингом нефтяного воска или воска Фишера-Тропша. 3. Способ по п.2, в котором используют воск Фишера-Тропша, подвергшийся перед крекингом гидрообработке. 4. Способ по п.1, в котором кислотный ионно-жидкостной катализатор содержит первый компонент и второй компонент, причем указанный первый компонент содержит соединение, выбранное из группы,состоящей из галогенида алюминия, галогенида алкилалюминия, галогенида галлия и галогенида алкилгаллия, и указанный второй компонент содержит соль, выбранную из аммониевой соли, фосфониевой соли или сульфониевой соли. 5. Способ по п.4, в котором первый компонент представляет собой галогенид алюминия или галогенид алкилалюминия. 6. Способ по п.5, в котором первый компонент представляет собой трихлорид алюминия. 7. Способ по п.6, в котором указанный второй компонент выбран из одного или более представителей из следующего: галогенид гидрокарбилзамещенного аммония, галогенид гидрокарбилзамещенного имидазолия, галогенид гидрокарбилзамещенного пиридиния, дигалогенид алкилензамещенного пиридиния или галогенид гидрокарбилзамещенного фосфония. 8. Способ по п.7, в котором второй компонент представляет собой галогенид алкилзамещенного аммония, содержащий один или более алкилостатков, имеющих от 1 до 9 углеродных атомов. 9. Способ по п.8, в котором второй компонент содержит, по меньшей мере, гидрохлорид триметиламина.-7 016219 10. Способ по п.9, в котором второй компонент представляет собой галогенид алкилзамещенного имидазолия. 11. Способ по п.10, в котором второй компонент содержит, по меньшей мере, 1-этил-3 метилимидазолийхлорид. 12. Способ по п.11, в котором кислотный ионно-жидкостной катализатор рециклируется.

МПК / Метки

МПК: C07C 2/64

Метки: кислотного, способ, использованием, получения, катализатора, ионно-жидкостного, алкилированных, соединений, ароматических

Код ссылки

<a href="https://eas.patents.su/9-16219-sposob-polucheniya-alkilirovannyh-aromaticheskih-soedinenijj-s-ispolzovaniem-kislotnogo-ionno-zhidkostnogo-katalizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения алкилированных ароматических соединений с использованием кислотного ионно-жидкостного катализатора</a>

Предыдущий патент: Подгузник одноразового использования, надеваемый без застежек

Следующий патент: Прозрачная противоотражающая подложка, обладающая нейтральным отраженным цветом

Случайный патент: Химически модифицированные коньюгаты прогенипоэтина