Способ деасфальтизации с помощью растворителей тяжелых видов углеводородного сырья

Формула / Реферат

1. Способ деасфальтизации с помощью растворителя, включающий:

a) введение сырья углеводородного масла, содержащего асфальтены, в сосуд смешения с парафиновым растворителем и твердым материалом адсорбента, выбранным из группы, состоящей из аттапульгитовой глины, оксида алюминия, диоксида кремния, активированного угля и материалов цеолитовых катализаторов;

b) смешивание твердых асфальтенов, образованных в фазе парафинового растворителя, с материалом адсорбента в течение времени, достаточного, чтобы адсорбировать серо- и азотсодержащие полициклические ароматические молекулы на материале адсорбента;

c) отделение твердой фазы, включающей асфальтены и адсорбент, от смеси масло/растворитель;

d) подачу смеси масло/растворитель в разделительный сосуд, чтобы разделить дебитуминизированное масло и парафиновый растворитель, и извлечение растворителя для возвращения в сосуд смешения;

e) подачу смеси асфальтены/адсорбент в фильтрационный сосуд с ароматическим или полярным растворителем, чтобы десорбировать адсорбированные соединения и извлечь твердую асфальтеновую фазу; и

f) подачу смеси асфальтенов и ароматического или полярного растворителя в ректификационную колонну, чтобы извлечь растворитель.

2. Способ по п.1, который проводят при температуре в диапазоне от 20 до 200°С и при давлении от 1 до 100 кг/см2.

3. Способ по п.1, в котором твердую фазу отделяют на стадии (с) фильтрацией для обеспечения очищенного потока сырья, по существу, свободного от адсорбента.

4. Способ по п.3, который включает десорбирование и удаление азотсодержащих полициклических ароматических молекул из материала адсорбента после стадии фильтрации, чтобы регенерировать материал адсорбента.

5. Способ по п.1, в котором углеводородное сырье получают из природных источников, выбранных из сырой нефти, битуминозных песков, битума и сланцевых масел.

6. Способ по п.1, в котором углеводородное сырье получают из процессов очистки и выбранных из группы, состоящей из остатка перегонки при атмосферном давлении и вакуумного остатка, каталитического крекинга в текучей среде, масляных взвесей, кубовых остатков установок для коксования, кубовых остатков установок легкого крекинга и масел ожижения угля.

7. Способ по п.1, в котором от 1 до 50 об.% углеводородного сырья извлекают, как дебитуминизированное масло, для дальнейших процессов очистки, включающих гидрокрекинг, каталитический крекинг в текучей среде и легкий крекинг.

8. Способ по п.2, в котором от 1 до 50 об.% углеводородного сырья извлекают, как асфальт, для переработки в асфальтовой установке и процессов очистки, включающих гидрокрекинг, коксование и легкий крекинг.

9. Способ по п.8, в котором фракцию с высоким содержанием азота смешивают с топливным маслом или перерабатывают в асфальтовой установке, установке гидрокрекинга, коксования или легкого крекинга.

10. Способ по п.1, в котором заполняют материалом адсорбента колонну с неподвижным слоем наполнителя.

11. Способ по п.2, в котором материал адсорбента представляет собой гранулы, сферы, экструдаты и природные продукты, имеющие размер в диапазоне 4-60 меш.

12. Способ деасфальтизации с помощью растворителя, включающий:

a) обеспечение тяжелым углеводородным сырьем, содержащим асфальтены, полученным из природных источников, включающих сырую нефть, битум, битуминозные пески и сланцевые масла, или от процессов очистки, включающем остатки от перегонки при атмосферном давлении или в вакууме, газойли установок для коксования, тяжелые рецикловые газойли от операций каталитического крекинга в текучей среде и газойли легкого крекинга, и их смеси, имеющие высокое содержание азота и полициклических ароматических молекул;

b) смешивание углеводородного сырья в сосуде с парафиновым растворителем от С3до С7, предпочтительно смесью C4нормального и изобутана, при температуре и давлении, которые ниже, чем критические давление и температура данного растворителя, чтобы нарушить равновесие асфальтенов в растворе мальтенов и осадить твердые частицы асфальтенов;

c) адсорбирование азотсодержащих полициклических ароматических соединений из мальтенов и асфальтенов на твердом адсорбенте, который присутствует в сосуде смешения в массовом отношении сырья к адсорбенту 20:0,1;

d) отделение находящихся в твердой фазе частиц асфальтенов и адсорбента от жидкой фазы в первом разделительном сосуде и перенос отстоя в сосуд фильтрации, а верхнего жидкого слоя - во второй разделительный сосуд;

e) отделение дебитуминизированного масла во втором разделительном сосуде и извлечение парафинового растворителя для возвращения в сосуд смешения;

f) отделение твердых частиц асфальтенов от адсорбента в сосуде фильтрации промыванием адсорбента ароматическими и/или полярными растворителями и перенос растворителя и масляной смеси в ректификационную колонну для извлечения растворителя и выгрузки асфальтеновой смеси из сосуда фильтрации;

g) фракционирование растворителя в ректификационной колонне, чтобы извлечь ароматический и/или полярный растворитель для возвращения в сосуд фильтрации; и

h) извлечение потока полициклических углеводородов тяжелых масел, имеющего более высокую концентрацию соединений азота и серы.

13. Способ по п.12, в котором адсорбирование на стадии с) осуществляют на твердом адсорбенте, который присутствует в сосуде смешения в массовом отношении сырья к адсорбенту 10:1.

Текст

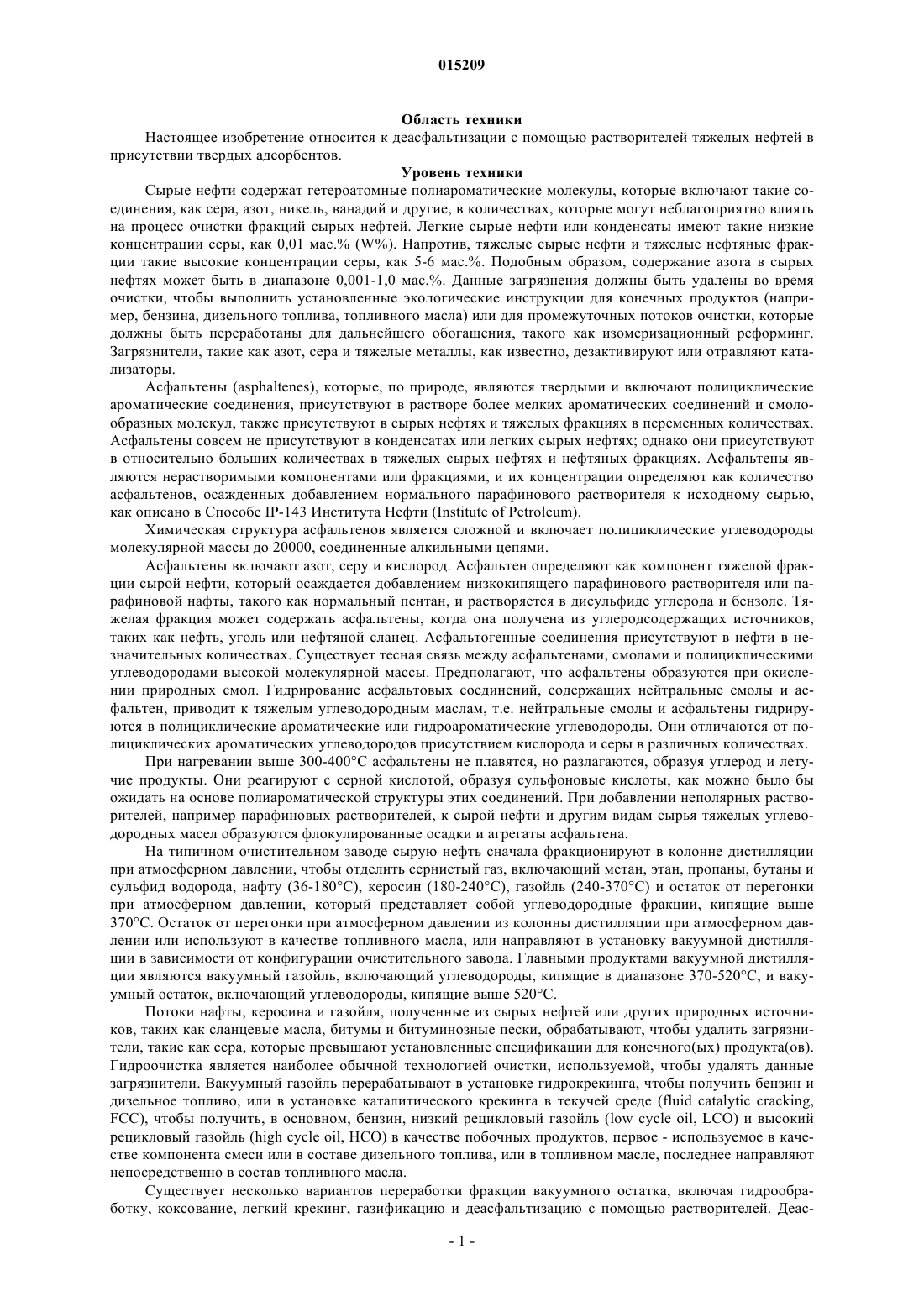

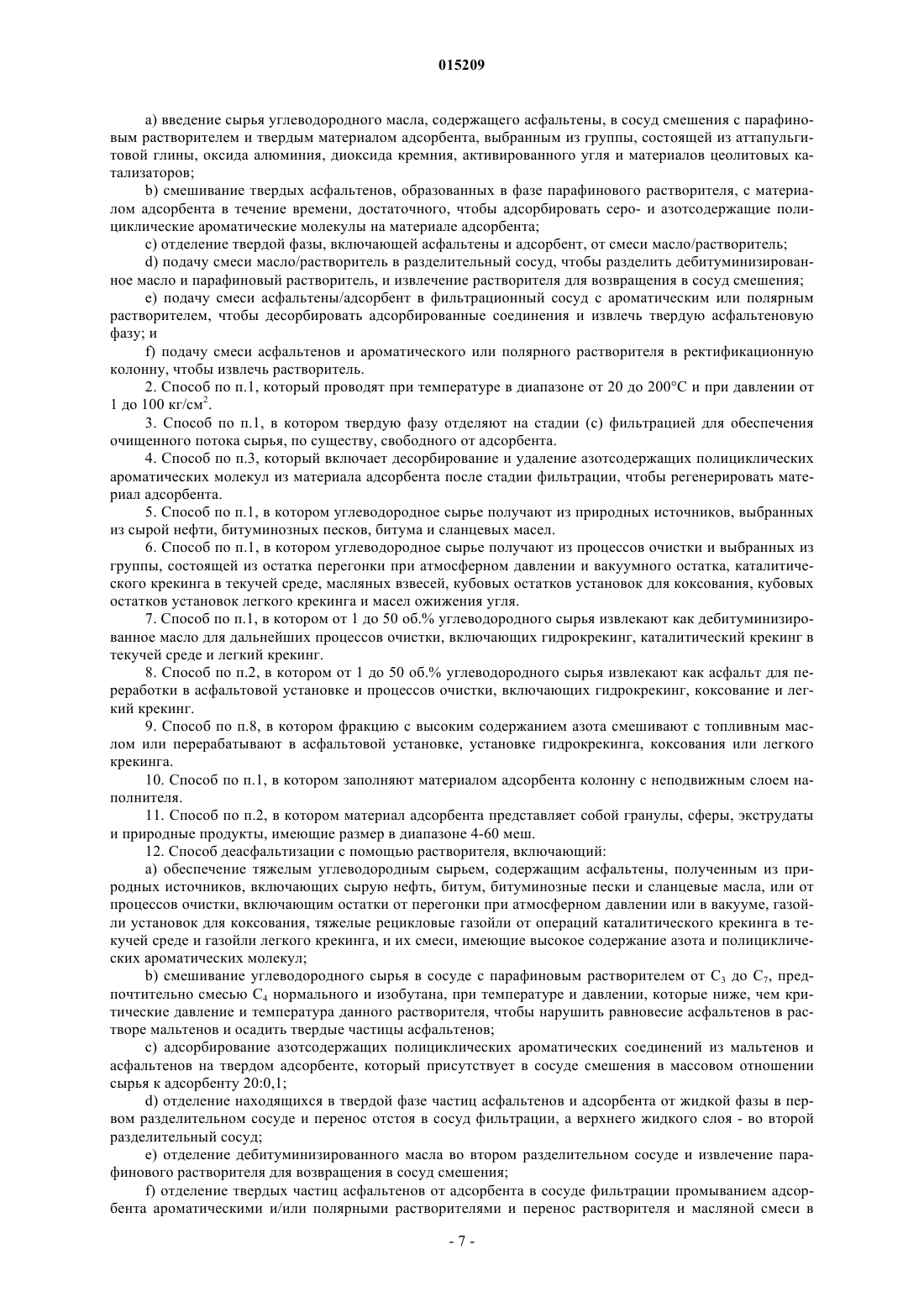

СПОСОБ ДЕАСФАЛЬТИЗАЦИИ С ПОМОЩЬЮ РАСТВОРИТЕЛЕЙ ТЯЖЕЛЫХ ВИДОВ УГЛЕВОДОРОДНОГО СЫРЬЯ(71)(73) Заявитель и патентовладелец: САУДИ АРЕЙБИЕН ОЙЛ КОМПАНИ Косеоглу Омер Рефа (SA) Представитель: Деасфальтизацию с помощью растворителей сырой нефти или нефтяных тяжелых фракций и остатков выполняют в присутствии твердого адсорбента, такого как глина, диоксид кремния,оксид алюминия и активированный уголь, который адсорбирует загрязнители и позволяет удалять растворитель и нефтяную фракцию как отдельный поток, из которого растворитель извлекают для рециркуляции; адсорбент с загрязнителями и отстоем асфальта смешивают с ароматическими и/или полярными растворителями, чтобы десорбировать загрязнители, и промывают по мере необходимости, например, бензолом, толуолом, ксилолами и тетрагидрофураном, чтобы очистить адсорбент, который извлекают и возвращают в цикл; смесь растворитель-асфальт направляют в ректификационную колонну для извлечения и рециркуляции ароматического или полярного растворителя. Кубовые остатки из ректификационной колонны включают сконцентрированные PNA и загрязнители и далее обрабатываются соответствующим образом. 015209 Область техники Настоящее изобретение относится к деасфальтизации с помощью растворителей тяжелых нефтей в присутствии твердых адсорбентов. Уровень техники Сырые нефти содержат гетероатомные полиароматические молекулы, которые включают такие соединения, как сера, азот, никель, ванадий и другие, в количествах, которые могут неблагоприятно влиять на процесс очистки фракций сырых нефтей. Легкие сырые нефти или конденсаты имеют такие низкие концентрации серы, как 0,01 мас.% (W%). Напротив, тяжелые сырые нефти и тяжелые нефтяные фракции такие высокие концентрации серы, как 5-6 мас.%. Подобным образом, содержание азота в сырых нефтях может быть в диапазоне 0,001-1,0 мас.%. Данные загрязнения должны быть удалены во время очистки, чтобы выполнить установленные экологические инструкции для конечных продуктов (например, бензина, дизельного топлива, топливного масла) или для промежуточных потоков очистки, которые должны быть переработаны для дальнейшего обогащения, такого как изомеризационный реформинг. Загрязнители, такие как азот, сера и тяжелые металлы, как известно, дезактивируют или отравляют катализаторы. Асфальтены (asphaltenes), которые, по природе, являются твердыми и включают полициклические ароматические соединения, присутствуют в растворе более мелких ароматических соединений и смолообразных молекул, также присутствуют в сырых нефтях и тяжелых фракциях в переменных количествах. Асфальтены совсем не присутствуют в конденсатах или легких сырых нефтях; однако они присутствуют в относительно больших количествах в тяжелых сырых нефтях и нефтяных фракциях. Асфальтены являются нерастворимыми компонентами или фракциями, и их концентрации определяют как количество асфальтенов, осажденных добавлением нормального парафинового растворителя к исходному сырью,как описано в Способе IP-143 Института Нефти (Institute of Petroleum). Химическая структура асфальтенов является сложной и включает полициклические углеводороды молекулярной массы до 20000, соединенные алкильными цепями. Асфальтены включают азот, серу и кислород. Асфальтен определяют как компонент тяжелой фракции сырой нефти, который осаждается добавлением низкокипящего парафинового растворителя или парафиновой нафты, такого как нормальный пентан, и растворяется в дисульфиде углерода и бензоле. Тяжелая фракция может содержать асфальтены, когда она получена из углеродсодержащих источников,таких как нефть, уголь или нефтяной сланец. Асфальтогенные соединения присутствуют в нефти в незначительных количествах. Существует тесная связь между асфальтенами, смолами и полициклическими углеводородами высокой молекулярной массы. Предполагают, что асфальтены образуются при окислении природных смол. Гидрирование асфальтовых соединений, содержащих нейтральные смолы и асфальтен, приводит к тяжелым углеводородным маслам, т.е. нейтральные смолы и асфальтены гидрируются в полициклические ароматические или гидроароматические углеводороды. Они отличаются от полициклических ароматических углеводородов присутствием кислорода и серы в различных количествах. При нагревании выше 300-400 С асфальтены не плавятся, но разлагаются, образуя углерод и летучие продукты. Они реагируют с серной кислотой, образуя сульфоновые кислоты, как можно было бы ожидать на основе полиароматической структуры этих соединений. При добавлении неполярных растворителей, например парафиновых растворителей, к сырой нефти и другим видам сырья тяжелых углеводородных масел образуются флокулированные осадки и агрегаты асфальтена. На типичном очистительном заводе сырую нефть сначала фракционируют в колонне дистилляции при атмосферном давлении, чтобы отделить сернистый газ, включающий метан, этан, пропаны, бутаны и сульфид водорода, нафту (36-180 С), керосин (180-240 С), газойль (240-370 С) и остаток от перегонки при атмосферном давлении, который представляет собой углеводородные фракции, кипящие выше 370 С. Остаток от перегонки при атмосферном давлении из колонны дистилляции при атмосферном давлении или используют в качестве топливного масла, или направляют в установку вакуумной дистилляции в зависимости от конфигурации очистительного завода. Главными продуктами вакуумной дистилляции являются вакуумный газойль, включающий углеводороды, кипящие в диапазоне 370-520 С, и вакуумный остаток, включающий углеводороды, кипящие выше 520 С. Потоки нафты, керосина и газойля, полученные из сырых нефтей или других природных источников, таких как сланцевые масла, битумы и битуминозные пески, обрабатывают, чтобы удалить загрязнители, такие как сера, которые превышают установленные спецификации для конечного(ых) продукта(ов). Гидроочистка является наиболее обычной технологией очистки, используемой, чтобы удалять данные загрязнители. Вакуумный газойль перерабатывают в установке гидрокрекинга, чтобы получить бензин и дизельное топливо, или в установке каталитического крекинга в текучей среде (fluid catalytic cracking,FCC), чтобы получить, в основном, бензин, низкий рецикловый газойль (low cycle oil, LCO) и высокий рецикловый газойль (high cycle oil, НСО) в качестве побочных продуктов, первое - используемое в качестве компонента смеси или в составе дизельного топлива, или в топливном масле, последнее направляют непосредственно в состав топливного масла. Существует несколько вариантов переработки фракции вакуумного остатка, включая гидрообработку, коксование, легкий крекинг, газификацию и деасфальтизацию с помощью растворителей. Деас-1 015209 фальтизацию с помощью растворителей коммерчески осуществляют во всем мире. В процессе деасфальтизации с помощью растворителей асфальтовую фракцию, включающую 6-8 мас.% водорода, отделяют от вакуумного остатка контактом с парафиновым растворителем (с числом атомов углерода в диапазоне от 3 до 8) при повышенных температурах и давлениях. Дебитуминизированное масло, включающее 9-11 мас.% водорода, характеризуют как тяжелую углеводородную фракцию, которая свободна от молекул асфальтенов и может быть направлена в другие установки конверсии, такие как установка гидрокрекинга или установка каталитического крекинга в текучей среде, для дальнейшей переработки. Дебитуминизированное масло содержит высокую концентрацию таких загрязнителей, как сера, азот и Конрадсон (Conradson), который представляет собой индикатор свойств образования кокса тяжелых углеводородов, и определяют как микроостаток Конрадсона (micro-Conradson residue, MCR) или углеродный остаток Конрадсона (Conradson carbon residue, CCR). MCR определяют методом D-4530 ASTM. В данном испытании остаток, остающийся после определенного периода испарения и пиролиза, выражают как процент от первоначального образца. Например, дебитуминизированное масло, полученное из вакуумного остатка Арабской сырой нефти, содержит 4,4 мас.% серы, 2700 мас.ч./млн азота и 11 мас.% углеродного микроостатка. В другом примере дебитуминизированное масло дальневосточного происхождения содержит 0,14 мас.% серы, 2500 мас.ч./млн азота и 5,5 мас.% CCR. Данные высокие уровни загрязнителей, в особенности, азота, в дебитуминизированном масле вызывают плохие эксплуатационные показатели при конверсии в установках гидрокрекинга или FCC. Как сообщалось, неблагоприятное влияние азота и углеродного микроостатка было следующим: на 0,4-0,6 более высокий выход кокса, на 4-6 об.% меньший выход бензина и на 5-8 об.% меньшая конверсия на 1000 мас.ч./млн азота (см. Sok Yuiet al., Oil and Gas Journal, January 19, 1998). Подобным образом, выход кокса на 0,33-0,6 мас.% больше на каждый мас.% MCR в сырье. При операциях гидрокрекинга дезактивация катализатора является функцией от содержания азота и MCR в сырье. Дезактивация катализатора составляет примерно 3-5 С на 1000 мас.ч./млн азота и 2-4 С на каждый мас.% MCR. Было установлено, что органический азот является наиболее вредным каталитическим ядом, присутствующим в потоках углеводородов из источников, выделенных выше. Органические соединения азота отравляют активные центры катализатора, что приводит к дезактивации катализатора, что, в свою очередь, неблагоприятно влияет на каталитический цикл или длительность процесса, жизнь катализатора, выход продуктов, качество продуктов, увеличивает жесткость эксплуатационных режимов и связанные стоимость сооружения завода и операций. Удаление азота, серы, металлов и других загрязнителей,которые отравляют катализаторы, будет улучшать операции очистки и будет иметь преимущества, позволяющие рафинадчикам перерабатывать больше сырья и/или более тяжелые виды сырья. Обнародован ряд способов деасфальтирования углеводородных масел, которые основаны на использовании парафиновых растворителей, которые заставляют асфальтены образовывать осадок, который может быть извлечен. В USP 4816140 описан способ деасфальтирования углеводородного масла с помощью растворителя,имеющего 3-8 атомов углерода, приводящий к асфальтовой фазе и раствору дебитуминизированного масла в растворителе. Растворитель затем отделяют от дебитуминизированного масла пропусканием раствора через неорганическую мембрану с радиусом пор от 2 до 15 нм. Дебитуминизированное масло селективно удерживается на верхней стороне мембраны. В USP 4810367 описан способ деасфальтирования тяжелого углеводородного сырья, включающий две стадии осаждения из исходного сырья одной асфальтеновой фракции или, альтернативно, фракции смол наряду с асфальтеновой фракцией посредством тяжелого растворителя и легкого растворителя, соответственно. Согласно данному способу тяжелый растворитель и легкий растворитель содержат оба в различных пропорциях по меньшей мере один углеводород, имеющий 3 атома углерода, и по меньшей мере один углеводород, имеющий по меньшей мере 5 атомов углерода, причем доля углеводорода,имеющего 3 атома углерода, в легком растворителе выше, чем в тяжелом растворителе. В USP 4747936 способ деасфальтирования и деметаллизирования тяжелых нефтей включает стадию противоточного промывания, которая повышает выход полученного масла, контактированием в противотоке исходной тяжелой нефти с растворителем в зоне многоступенчатой экстракции, и получающийся поток легкой фазы нагревают и подают в зону осаждения. Второй поток легкой фазы, состоящий из дебитуминизированного продукта и деметаллизированного масла DMO и растворителя, отделяют в зоне осаждения от нагруженной загрязнителями тяжелой фазы, которую называют также фазой смол. Зона осаждения содержит равновесное количество DMO и растворителя. Обогащенный DMO растворитель перемещают из потока смол посредством процесса противоточного промывания, используя чистый растворитель. В USP 4572781 описан способ деасфальтизации с помощью растворителей в твердой фазе, который отделяет, по существу, сухие асфальтены с высокой температурой размягчения от тяжелого углеводородного материала, включающий несколько стадий, описанных как: (а) смешивание тяжелого углеводородного материала, содержащего асфальтены, с раствором дебитуминизированного масла и алифатическим углеводородным осадителем в первой зоне смешивания, чтобы образовать смесь и осадить асфальтены; (b) в первой зоне разделения данная смесь со стадии (а) подается в (i) первый раствор дебитумини-2 015209 зированного масла и осадителя и (ii) взвесь твердых частиц асфальтенов смешивается в растворе осадителя и дебитуминизированного масла; (с) разделение первого раствора со стадии (b), чтобы получить осадитель и дебитуминизированное масло, почти свободное от асфальтенов; (d) введение взвеси асфальтенов со стадии (b) во вторую зону смешивания и промывание данной взвеси объемом свежего осадителя, чтобы удалить дебитуминизированное масло; (е) введение смеси из второй зоны смешивания во вторую зону разделения, которая включает устройство центробежной декантации, чтобы отделить жидкую фазу от высококонцентрированной взвеси твердых асфальтенов; (f) возвращение жидкой фазы из второй зоны разделения в указанную первую зону смешивания; (g) введение концентрированной взвеси твердыхасфальтенов из второй зоны разделения в систему удаления растворителя, чтобы извлечь растворитель и получить продукт, включающий тонкие частицы асфальтенов с высокой температурой размягчения; и (h) возвращение растворителя, извлеченного в системе удаления растворителя, во вторую зону смешивания. В USP 4502944 раскрыт способ фракционирования тяжелого углеводородного технологического материала, смол и асфальтенов по меньшей мере на три фракции. Технологический материал в зоне смешивания смешивают с растворителем, выбранным из группы, состоящей из парафиновых углеводородов, имеющих примерно от 3 до примерно 8 атомов углерода. Смесь технологического материала с растворителем вводят в первую зону разделения, чтобы образовать первую тяжелую фракцию, богатую асфальтенами, и промежуточную фракцию, богатую смолами, отделенные первой границей раздела жидкость-жидкость, и образовать первую легкую фракцию, богатую растворителем и маслами, отделенную от промежуточной фракции второй границей раздела жидкость-жидкость. Первую тяжелую фракцию и промежуточную фракцию отбирают из первой зоны разделения. Первую легкую фракцию вводят во вторую зону разделения, чтобы отделить вторую тяжелую фракцию, богатую маслами, и вторую легкую фракцию, богатую растворителем. В USP 4411790 раскрыт способ обработки углеводородной загрузки высокотемпературной ультрафильтрацией, который, как указано, является полезным для регенерации отходов масла и для того, чтобы понизить долю асфальтенов в углеводородной загрузке. Способ включает стадии циркулирования загрузки в модуле, имеющем по меньшей мере один минеральный барьер ультрафильтрации, покрытый тонким минеральным слоем по меньшей мере одного оксида металла, и работающем при температуре выше 100 С. Данный барьер, который предпочтительно имеет керамическую или металлическую основу,покрыт тонким слоем, выбранным из диоксида титана, оксида магния, оксида алюминия, шпинелиMgAl2O4 и оксида кремния. В USP 4239616 описан способ осуществления глубокого разделения на фракции тяжелого углеводородного материала без снижения качества извлеченного масла, вызванного присутствием нежелательных захваченных смолистых тел. Тяжелый углеводородный материал смешивают с растворителем и вводят в первую зону сепарации, поддерживаемую при повышенных температуре и давлении, чтобы произвести разделение сырья на первую легкую фазу и первую тяжелую фазу, включающую асфальтены и некоторое количество растворителя. Первую легкую фазу вводят во вторую зону разделения, поддерживаемую при повышенных температуре и давлении, чтобы произвести разделение первой легкой фазы на вторую легкую фазу, включающую масла и растворитель, и вторую тяжелую фазу, включающую смолы и некоторое количество растворителя. Часть первой тяжелой фазы отбирают и вводят в верхнюю часть второй зоны разделения для контактирования со второй легкой фазой, после чего ее отделяют оттуда. Данное контактирование удаляет по меньшей мере часть любых захваченных смолистых тел из масла,содержащегося во второй легкой фазе. В USP 4305814 раскрыт энергетически эффективный способ разделения углеводородсодержащих материалов в различных фракциях. Углеводородсодержащий материал смешивают с растворителем и смесь вводят в первую зону разделения, поддерживаемую при повышенных первых значениях температуры и давления. Сырьевую смесь разделяют на первую легкую фазу, включающую растворитель и по меньшей мере часть самого легкого углеводородсодержащего материала, и первую тяжелую фазу, включающую оставшуюся часть углеводородсодержащего материала и некоторое количество растворителя. Первую тяжелую фазу вводят во вторую зону разделения, поддерживаемую при втором уровне температуры выше первого уровня температуры и при повышенном давлении. Первую тяжелую фазу разделяют на вторую легкую фазу, включающую растворитель, и вторую тяжелую фазу, включающую по меньшей мере часть углеводородсодержащего материала. Разделенные фракции углеводородсодержащего материала извлекают. В USP 4290880 раскрыт сверхкритический способ получения дебитуминизированных, деметаллизированных и обессмоленных масел. Способ проведения глубокого разделения на фракции в тяжелых углеводородных материалах без снижения качества извлеченного масла, вызванного присутствием нежелательных смолистых тел и металлорганических соединений. Тяжелые углеводородные материалы подвергаются контактированию с растворителем в первой зоне разделения, поддерживаемой при повышенных температуре и давлении, чтобы произвести разделение сырья на первую легкую фазу и первую тяжелую фазу, включающую асфальтены и некоторое количество растворителя. Первую легкую фазу вводят во вторую зону разделения, поддерживаемую при повышенных температуре и давлении, чтобы произвести разделение первой легкой фазы на вторую легкую фазу, включающую масла и растворитель, и-3 015209 вторую тяжелую фазу, включающую смолы и некоторое количество растворителя. Часть второй тяжелой фазы отбирают и вводят в верхнюю часть второй зоны разделения для контактирования в противотоке со второй легкой фазой. Данное контактирование удаляет по меньшей мере часть захваченных смолистых тел и металлорганических соединений из масел, содержащихся во второй легкой фазе. Способ сверхкритической экстракции раскрыт в USP 4482453, в котором извлечение ценных углеводородов из потока исходного сырья с высоким содержанием металлов может быть выполнено более эффективно посредством сверхкритической экстракции с возвращением на повторную переработку части полученного асфальта и надлежащим контролем противотекущего потока растворителя в процессе экстракции. В USP 4663028 описан способ получения донорного растворителя для ожижения угля, в котором ожиженный уголь подвергают дистилляции, чтобы разделить уголь на фракцию, имеющую температуру кипения менее чем примерно 350F (177C), и фракцию, имеющую температуру кипения более чем примерно 350F (177C). Остаток от дистилляции дебитуминизируют в первом растворителе, способном, по существу, экстрагировать первое масло, включающее соединения низкой молекулярной массы и насыщенные соединения. Остаток от первой стадии деасфальтизации затем дебитуминизируют во втором растворителе, способном, по существу, экстрагировать второе масло, включающее концентрированные ароматические и гетероциклические соединения, и оставляющем в остатке асфальтены и золу. Второе масло можно использовать как донорный растворитель. Второе масло, проэкстрагированное на второй стадии деасфальтизации, предпочтительно частично гидрируют до использования в качестве донорного растворителя для ожижения угля. Способы предшествующего уровня техники, описанные выше, используют различные схемы экстракции растворителями для деасфальтизации нефтяных фракций, чтобы улучшить качество продуктов ниже по течению и полную эффективность очистительного завода. Однако очень желательны дополнительные улучшения качества продуктов и эффективности процесса. Поэтому целью настоящего изобретения является предложить улучшенный способ деасфальтизации с помощью растворителей, в котором обработанное сырье будет иметь, по существу, пониженный уровень таких загрязнителей, как азот, сера и соединения металлов. Другой целью настоящего изобретения является предложить улучшенный способ деасфальтизации с помощью растворителей, в котором растворители извлекают и возвращают в цикл для использования. Также целью настоящего изобретения является предложить улучшенный способ деасфальтизации с помощью растворителей тяжелого остаточного масла или фракции, который является производительным и эффективным при относительно мягких и легко контролируемых условиях, обеспечивая, таким образом, эксплуатационную гибкость. Данный способ является применимым к встречающимся в природе углеводородам, таким как сырые нефти, битумы, тяжелые нефти, сланцевые масла и потоки очистительных заводов, которые включают остатки перегонки при атмосферном давлении и вакуумные остатки, текучие масляные взвеси каталитического крекинга, кубовые остатки установок для коксования, кубовые остатки легкого крекинга и побочные продукты ожижения угля. Вышеупомянутые цели и преимущества достигнуты с помощью способа по настоящему изобретению, который широко использует достижения в деасфальтизации с помощью растворителей тяжелых углеводородных видов сырья в присутствии адсорбента, который удаляет азотсодержащие полициклические углеводороды из дебитуминизированных масел, чтобы, таким образом, улучшить эксплуатационные показатели технологических установок очистительных заводов, включая установки гидрокрекинга и каталитического крекинга в текучей среде. Согласно настоящему изобретению деасфальтизацию с помощью растворителей сырой нефти или тяжелых нефтяных фракций и остатков выполняют в присутствии твердого адсорбента, такого как глина, оксид кремния, оксид алюминия, активированный уголь, и свежих или использованных цеолитных каталитических материалов, которые адсорбируют загрязнители и позволяют растворителю и нефтяной фракции быть удаленными в качестве отдельного потока, из которого растворитель извлекают для рециркуляции; адсорбент с загрязнителями и асфальтовые кубовые остатки смешивают с ароматическими и/или полярными растворителями, чтобы десорбировать загрязнители, и промывают по мере необходимости, например, бензолом, толуолом, ксилолами и тетрагидрофураном, чтобы очистить адсорбент, который предпочтительно может быть извлечен и рециклирован; смесь растворителя с асфальтом направляют в ректификационную колонну для извлечения и рециркуляции ароматического или полярного растворителя. Кубовые остатки из ректификационной колонны включают сконцентрированные полициклические ароматические соединения PNA и загрязнители, и далее обрабатывают соответствующим образом. В одном особенно предпочтительном варианте воплощения данный способ включает стадии:a) обеспечения тяжелым углеводородным сырьем, содержащим асфальтены, полученным из природных источников, включающих сырую нефть, битум, битуминозные пески и сланцевые масла, или от процессов очистки, включающим остатки от перегонки при атмосферном давлении или в вакууме, газойли установок для коксования, тяжелые рецикловые газойли от операций каталитического крекинга в текучей среде и газойли легкого крекинга, и их смеси, имеющие высокое содержание азота и молекул PNA;b) смешивания углеводородного сырья в сосуде с парафиновым растворителем от С 3 до С 7, предпочтительно смесью С 4 нормального и изобутана, при температуре и давлении, которые ниже, чем критические давление и температура данного растворителя, чтобы, таким образом, нарушить равновесие асфальтенов в растворе мальтенов и осадить твердые частицы асфальтенов;c) адсорбирования азотсодержащих полициклических ароматических соединений из мальтенов и асфальтенов на твердом адсорбенте, который присутствует в сосуде смешения в массовом отношении сырья к адсорбенту 20:0,1, и предпочтительно 10:1;d) отделения находящихся в твердой фазе асфальтенов и адсорбента от жидкой фазы в первом разделительном сосуде и переноса отстоя в сосуд фильтрации, а верхнего жидкого слоя - во второй разделительный сосуд;e) отделения дебитуминизированного масла во втором разделительном сосуде и извлечения парафинового растворителя для возвращения в сосуд смешения;f) отделения асфальта от адсорбента в сосуде фильтрации промыванием адсорбента ароматическими и/или полярными растворителями и переноса растворителя и масляной смеси в ректификационную колонну для извлечения растворителя и выгрузки асфальтовой смеси из сосуда фильтрации;g) фракционирования растворителя в ректификационной колонне, чтобы извлечь ароматический и/или полярный растворитель для возвращения в сосуд фильтрации; иh) извлечения потока полициклических углеводородов тяжелых масел, имеющего относительно более высокую концентрацию соединений азота и серы. В настоящем изобретении, таким образом, специалистам предлагается улучшенный способ удаления нежелательных тяжелых углеводородных фракций и остатков из видов технологического сырья для того, чтобы, далее, улучшить эффективность текущих операций. Способ по настоящему изобретению предлагает повторное использование двух используемых растворителей, а также твердого адсорбента,путем их возвращения в процесс, что обеспечивает экономические и экологические преимущества. Тип растворителя, выбранный для использования в способе по настоящему изобретению, будет влиять на выходы продуктов и может быть основан на желаемом качестве потока дебитуминизированного масла. Краткое описание фиг. 1 Настоящее изобретение, представленное на фиг. 1, представляет собой схематическую иллюстрацию одного варианта воплощения устройства, подходящего для использования в практическом применении настоящего изобретения. Подробное описание настоящего изобретения в соответствии с фиг. 1 На фиг. 1, которая является иллюстративной для предпочтительного варианта воплощения настоящего изобретения, поток 11 сырья тяжелых углеводородов вводят в сосуд смешения 10, снабженный подходящими средствами смешивания, например роторными лезвиями или лопастями перемешивания,которые обеспечивают мягкое, но полное перемешивание содержимого. В сосуде также присутствуют исходные потоки, составляющие С 3-С 7 парафиновый растворитель 13 и взвесь 12 твердого адсорбента. Скорость перемешивания для данного сосуда и смеси адсорбента, растворителя и исходного сырья выбирают таким образом, чтобы было минимальное (почти никакое) истирание частиц адсорбента. Поддерживают условия ниже критических температуры и давления растворителя. Смешивание продолжают от 30 до 150 мин, причем продолжительность относится к компонентам смеси. Смесь выгружают по линии 15 в первый разделительный сосуд 20 при температуре и давлении, которые ниже критических величин растворителя, чтобы разделить сырьевую смесь на верхний слой,включающий легкие и менее полярные фракции, которые удаляют как поток 22, и отстой, включающий асфальтены и твердый адсорбент, который удаляют как поток 21. Для этой стадии разделения может использоваться вертикальный испарительный барабан. Извлеченный поток 22 вводят во второй разделительный сосуд 30, поддерживаемый при температуре между температурой кипения растворителя и критической температурой, поддерживая давление от одного до трех бар, чтобы отделить растворитель от дебитуминизированного масла. Поток 32 растворителя извлекают и возвращают в сосуд 10 смешения, предпочтительно при непрерывной работе. Поток 31 дебитуминизированного масла выгружают из нижней части сосуда 30. Анализы на серу, используяASTM D5453, азот, используя ASTM D5291, и металлы (никель и ванадий), используя ASTM D3605, показывают, что данное масло имеет сильно пониженный уровень загрязнителей, например оно не содержит металлов, и примерно 80 мас.% азота и 20-50 мас.% серы удалены, по сравнению с тем, что присутствовало в исходном сырье. Отстой из первого разделительного сосуда 20, включающий поток 21 асфальта и взвеси адсорбента,смешивают с потоком 41 ароматических и/или полярных растворителей. Поток 41 растворителей может состоять из бензола, толуола, ксилолов или тетрагидрофурана, подаваемых в сосуд 40 фильтрации, чтобы отделить и очистить материал адсорбента. Растворители могут быть выбраны на основе их факторов растворимости Гильдебранда или на основе двумерных факторов растворимости. Полные параметры растворимости Гильдебранда для многочисленных соединений являются известной мерой полярности и сведены в таблицы (см., например, Jour-5 015209nal of Paint Technology, vol. 39, No. 505, Feb. 1967). Растворители также могут быть описаны двумерными параметрами растворимости, например параметром растворимости при комплексообразовании (complexing solubility parameter) и параметром растворимости силового поля (field force solubility parameter) (см.,например, IA. Wiehe, Ind.Eng. Res., 34(1995), 661). Компонент параметра растворимости при комплексообразовании, который описывает образование водородной связи и донорно-акцепторное взаимодействие электронов, оценивает энергию взаимодействия, которое требует специфической ориентации между атомом одной молекулы и вторым атомом другой молекулы. Параметр растворимости силового поля,который описывает вандерваальсово и дипольное взаимодействие, оценивает энергию взаимодействия жидкости, которое не зависит от изменений в ориентации молекул. Согласно данному изобретению полярный растворитель или растворители, если применяется более чем один, предпочтительно имеет полный параметр растворимости, больший чем, примерно 8,5, или параметр растворимости при комплексообразовании, больший чем один, и величину параметра силового поля, большую чем 8. Примерами полярных растворителей, удовлетворяющих желаемым параметрам растворимости, являются толуол (8,91), бензол (9,15), ксилол (8,85) и тетрагидрофуран (9,52). Предпочтительными полярными растворителями для использования в практическом применении по настоящему изобретению являются толуол и тетрагидрофуран. Адсорбент предпочтительно промывают двумя или более аликвотами ароматического или полярного растворителя, чтобы растворить или удалить адсорбированные соединения. Поток 44 чистого твердого адсорбента извлекают и возвращают в сосуд 10 смешивания. Смесь растворитель-асфальт отбирают из сосуда 40 фильтрации как поток 43 и направляют в ректификационную колонну 50, чтобы отделить растворитель от материала, содержащего тяжелые полициклические ароматические соединения, которые отбирают как поток 51 для подходящего использования. Чистый ароматический и/или полярный растворитель извлекают как поток 52 и возвращают в сосуд 40 фильтрации. В следующей таблице представлены данные по критической температуре и давлению для парафиновых растворителей от С 3 до С 7: Таблица Как будет ясно специалистам в данной области, дополнительные требования по оборудованию и сооружениям для улучшенного способа деасфальтизации с помощью растворителей по настоящему изобретению являются минимальными, причем принципиальными добавлениями являются фильтрационный сосуд и второй разделительный сосуд. Пример 1 . Деасфальтизация с помощью только растворителя В сравнительном способе деасфальтизации с помощью растворителей сырье из вакуумного остатка нефти, которое содержит 5,4 мас.% серы, 4300 мас.ч./млн азота и 24,6 мас.% MCR арабского происхождения, обрабатывали растворителем, который представляет собой смесь нормального и изопентанов и получали 71 и 29 мас.% дебитуминизированного масла и асфальтенов, соответственно. Содержание серы, азота и MCR в дебитуминизированном масле составляло 4,4 мас.%, 2700 мас.ч./млн и 13,7 мас.%,соответственно. Примерно 20 мас.% серы, 37 мас.% азота и 44,6 мас.% MCR были удалены из вакуумного остатка нефти в данном способе по предшествующему уровню. Пример 2. Деасфальтизация с помощью растворителя с растворителем и адсорбентом В данном примере деасфальтизацию с помощью растворителя выполняют согласно настоящему изобретению, с твердым адсорбентом в дополнение к растворителю. Способ проводят при 30 С и при давлении 3 г/см 2 с помощью нормального пентана и аттапульгитовой глины. Вакуумный остаток арабского происхождения, содержащий 5,4 мас.% серы, 4300 мас.ч./млн азота и 24,6 мас.% MCR, приводит к дебитуминизированному маслу с 2,6 мас.% серы, 1400 мас.ч./млн азота и 8,2 мас.% углеродного микроостатка. Данные результаты утверждают, что использование твердого адсорбента для адсорбирования части содержащих гетероатом полициклических ароматических молекул загрязнителей в сочетании с дебитуминизирующей обработкой с помощью растворителя обеспечивает снижение данных загрязнителей, которые имеют вредное влияние на процессы очистки ниже по течению. Способ по настоящему изобретению был описан и объяснен, обращаясь к блок-схеме процесса и примеру. Дополнительные изменения и модификации могут быть очевидны специалистам в данной области, основываясь на вышеизложенном описании и объеме настоящего изобретения, который следует определять с помощью нижеследующей формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ деасфальтизации с помощью растворителя, включающий:a) введение сырья углеводородного масла, содержащего асфальтены, в сосуд смешения с парафиновым растворителем и твердым материалом адсорбента, выбранным из группы, состоящей из аттапульгитовой глины, оксида алюминия, диоксида кремния, активированного угля и материалов цеолитовых катализаторов;b) смешивание твердых асфальтенов, образованных в фазе парафинового растворителя, с материалом адсорбента в течение времени, достаточного, чтобы адсорбировать серо- и азотсодержащие полициклические ароматические молекулы на материале адсорбента;d) подачу смеси масло/растворитель в разделительный сосуд, чтобы разделить дебитуминизированное масло и парафиновый растворитель, и извлечение растворителя для возвращения в сосуд смешения;e) подачу смеси асфальтены/адсорбент в фильтрационный сосуд с ароматическим или полярным растворителем, чтобы десорбировать адсорбированные соединения и извлечь твердую асфальтеновую фазу; иf) подачу смеси асфальтенов и ароматического или полярного растворителя в ректификационную колонну, чтобы извлечь растворитель. 2. Способ по п.1, который проводят при температуре в диапазоне от 20 до 200 С и при давлении от 1 до 100 кг/см 2. 3. Способ по п.1, в котором твердую фазу отделяют на стадии (с) фильтрацией для обеспечения очищенного потока сырья, по существу, свободного от адсорбента. 4. Способ по п.3, который включает десорбирование и удаление азотсодержащих полициклических ароматических молекул из материала адсорбента после стадии фильтрации, чтобы регенерировать материал адсорбента. 5. Способ по п.1, в котором углеводородное сырье получают из природных источников, выбранных из сырой нефти, битуминозных песков, битума и сланцевых масел. 6. Способ по п.1, в котором углеводородное сырье получают из процессов очистки и выбранных из группы, состоящей из остатка перегонки при атмосферном давлении и вакуумного остатка, каталитического крекинга в текучей среде, масляных взвесей, кубовых остатков установок для коксования, кубовых остатков установок легкого крекинга и масел ожижения угля. 7. Способ по п.1, в котором от 1 до 50 об.% углеводородного сырья извлекают как дебитуминизированное масло для дальнейших процессов очистки, включающих гидрокрекинг, каталитический крекинг в текучей среде и легкий крекинг. 8. Способ по п.2, в котором от 1 до 50 об.% углеводородного сырья извлекают как асфальт для переработки в асфальтовой установке и процессов очистки, включающих гидрокрекинг, коксование и легкий крекинг. 9. Способ по п.8, в котором фракцию с высоким содержанием азота смешивают с топливным маслом или перерабатывают в асфальтовой установке, установке гидрокрекинга, коксования или легкого крекинга. 10. Способ по п.1, в котором заполняют материалом адсорбента колонну с неподвижным слоем наполнителя. 11. Способ по п.2, в котором материал адсорбента представляет собой гранулы, сферы, экструдаты и природные продукты, имеющие размер в диапазоне 4-60 меш. 12. Способ деасфальтизации с помощью растворителя, включающий:a) обеспечение тяжелым углеводородным сырьем, содержащим асфальтены, полученным из природных источников, включающих сырую нефть, битум, битуминозные пески и сланцевые масла, или от процессов очистки, включающим остатки от перегонки при атмосферном давлении или в вакууме, газойли установок для коксования, тяжелые рецикловые газойли от операций каталитического крекинга в текучей среде и газойли легкого крекинга, и их смеси, имеющие высокое содержание азота и полициклических ароматических молекул;b) смешивание углеводородного сырья в сосуде с парафиновым растворителем от С 3 до С 7, предпочтительно смесью C4 нормального и изобутана, при температуре и давлении, которые ниже, чем критические давление и температура данного растворителя, чтобы нарушить равновесие асфальтенов в растворе мальтенов и осадить твердые частицы асфальтенов;c) адсорбирование азотсодержащих полициклических ароматических соединений из мальтенов и асфальтенов на твердом адсорбенте, который присутствует в сосуде смешения в массовом отношении сырья к адсорбенту 20:0,1;d) отделение находящихся в твердой фазе частиц асфальтенов и адсорбента от жидкой фазы в первом разделительном сосуде и перенос отстоя в сосуд фильтрации, а верхнего жидкого слоя - во второй разделительный сосуд;e) отделение дебитуминизированного масла во втором разделительном сосуде и извлечение парафинового растворителя для возвращения в сосуд смешения;f) отделение твердых частиц асфальтенов от адсорбента в сосуде фильтрации промыванием адсорбента ароматическими и/или полярными растворителями и перенос растворителя и масляной смеси в-7 015209 ректификационную колонну для извлечения растворителя и выгрузки асфальтеновой смеси из сосуда фильтрации;g) фракционирование растворителя в ректификационной колонне, чтобы извлечь ароматический и/или полярный растворитель для возвращения в сосуд фильтрации; иh) извлечение потока полициклических углеводородов тяжелых масел, имеющего более высокую концентрацию соединений азота и серы. 13. Способ по п.12, в котором адсорбирование на стадии с) осуществляют на твердом адсорбенте,который присутствует в сосуде смешения в массовом отношении сырья к адсорбенту 10:1.

МПК / Метки

МПК: C10C 3/00

Метки: углеводородного, деасфальтизации, сырья, растворителей, помощью, видов, тяжелых, способ

Код ссылки

<a href="https://eas.patents.su/9-15209-sposob-deasfaltizacii-s-pomoshhyu-rastvoritelejj-tyazhelyh-vidov-uglevodorodnogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ деасфальтизации с помощью растворителей тяжелых видов углеводородного сырья</a>

Предыдущий патент: Способ повышения нефтеотдачи продуктивного пласта

Следующий патент: Способ гидрокрекинга исходного сырья в установке гидрокрекинга

Случайный патент: Способ получения механической энергии и тепловой осмотический двигатель для его осуществления