Способ и устройство для пиролитического облагораживания углеводородного сырья

Формула / Реферат

1. Способ пиролитического облагораживания углеводородного сырья, свободного от неуглеводородных твердых веществ, в котором

проводят флеш-крекинг углеводородного сырья в зоне реакции в контакте с твердым веществом-теплоносителем, нагретым до температуры по меньшей мере 500шС, с образованием парообразных продуктов и кокса, при соотношении кокс:CCR, равном или меньшем 1,0;

удаляют парообразные продукты из реакционной зоны;

транспортируют твердое вещество-теплоноситель с коксом из реакционной зоны в зону сгорания, где твердое вещество-теплоноситель нагревается за счет сгорания накопившегося кокса;

транспортируют нагретое твердое вещество-теплоноситель из зоны сгорания в реакционную зону;

извлекают парообразные продукты.

2. Способ по п.1, в котором углеводородное сырье включает дисперсные асфальтены или жидкие углеводороды.

3. Способ по п.1, в котором нагретое твердое вещество-теплоноситель включает частицы известняка.

4. Способ по п.1, в котором инжектируют пар в реакционную зону и извлекают парообразные продукты, смешанные с паром.

5. Способ по п.4, в котором пар перегревают путем пропускания через зону сгорания.

6. Способ по п.5, в котором парообразные продукты и пар отводят по выходной трубе, проходящей через зону сгорания.

7. Способ по п.4, в котором пар инжектируют через кожух, образующий кольцевое пространство вокруг выходной трубы.

8. Способ по п.1 или 3, в котором добавляют известь в реакционную зону.

9. Способ по п.8, в котором известь добавляют к сырью, предназначенному для подачи в реакционную зону.

10. Способ по п.8, в котором указанную известь получают путем кальцинирования известняка в зоне сгорания, или подают извне, или добавляют обоими путями.

11. Способ по п.1, в котором вращают реакционную зону и зону сгорания для перемешивания твердого вещества.

12. Способ по п.1, в котором дополнительно осуществляют быстрый нагрев сырья горячими парообразными продуктами в отдельном сосуде перед подачей потока остаточной жидкости в реактор.

13. Способ по п.1, в котором флеш-крекинг проводят при температуре на конце входного отверстия реакционной зоны от примерно 500 до 800шС.

14. Аппарат для осуществления способов по пп.1-13, включающий

резервуар, содержащий реакционную камеру, имеющую входное отверстие для сырья, выходное отверстие для паров и камеру сгорания, причем реакционная камера и камера сгорания являются смежными и имеют общую поперечную стенку;

замкнутую систему термических масс, содержащую дисперсные твердые вещества-теплоносители, расположенные внутри реакционной камеры и камеры сгорания;

транспортные средства для транспортировки нагретого твердого вещества-теплоносителя из камеры сгорания в реакционную камеру и рециркуляции твердого вещества-теплоносителя из реакционной камеры назад в камеру сгорания;

средства извлечения паров, присоединенные к выходному отверстию для паров.

15. Аппарат по п.14, в котором реакционная камера и камера сгорания расположены в одном сосуде.

16. Аппарат по п.15, в котором сосуд является, по существу, цилиндрическим и способен вращаться вокруг, по существу, горизонтальной или слегка наклонной оси.

17. Аппарат по п.16, в котором транспортные средства твердых веществ включают спиральную катушку, имеющую продольную ось, расположенную, по существу, параллельно продольной оси сосуда, причем вращение сосуда вызывает перемещение твердых веществ в катушке.

18. Аппарат по п.14, в котором выходное отверстие для паров проходит через камеру сгорания.

19. Аппарат по п.18, дополнительно включающий теплоизоляционные средства для изоляции выходного отверстия для паров от камеры сгорания.

20. Аппарат по п.19, в котором теплоизоляционные средства включают рукав, окружающий выходное отверстие для паров и образующий кольцевой изолирующий зазор.

21. Аппарат по п.20, дополнительно включающий средства инжекции пара, ассоциированные с кольцевым изолирующим зазором.

22. Аппарат по п.19, дополнительно включающий средства инжекции воздуха, ассоциированные с изолирующим кольцевым зазором, ведущим к воздуховыпускному отверстию в переднем конце зоны сгорания, где осуществляется подача закоксованного твердого вещества.

23. Аппарат по п.14, дополнительно включающий средства переворачивания дисперсных твердых веществ в одной или обеих из реакционной камеры и камеры сгорания.

24. Аппарат по п.23, в котором средства переворачивания включают внутреннее лопастное подъемное приспособление.

25. Аппарат по п.14, дополнительно включающий охлаждающую башню для охлаждения потока парообразного продукта, причем охлаждающая башня имеет выходное отверстие газообразного продукта и донное выходное отверстие для жидкостей.

26. Аппарат по п.25, в котором охлаждающая башня содержит средства для быстрого нагрева подаваемого сырья парообразным продуктом.

Текст

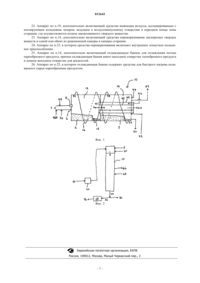

011643 Область техники Данное изобретение относится к пиролитическому способу и аппарату для облагораживания остаточных углеводородов, в частности, асфальтеновых углеводородов. Известный уровень техники Облагораживание тяжелой нефти обозначает любой способ фракционирования или обработки битума для увеличения его ценности. Примерно половина битума может быть извлечена методами атмосферной и вакуумной дистилляции, после чего остаются тяжелые остаточные углеводороды с загрязняющими примесями. Эти остаточные углеводороды и другие тяжелые углеводороды из различных источников могут быть подвергнуты крекингу для получения меньших по размеру молекул, представляющих собой более ценные продукты. Обычные технологии облагораживания включают каталитический крекинг и термический крекинг или пиролиз. Каталитический крекинг остаточных углеводородов, особенно асфальтеновых углеводородов, протекает трудно, поскольку углеводороды с высоким молекулярным весом имеют низкий коэффициент диффузии в поры и каналы катализатора. Кроме того, остаточные углеводороды имеют высокое содержание прекурсоров кокса и катализаторных ядов, что резко ограничивает эффективное применение катализаторов. В результате каталитические способы являются менее распространенными, и пиролитические способы чаще применяются для облагораживания остатков. Термический крекинг является старейшим и, в известной степени, простейшим способом крекинга. Он основан, по существу, на уменьшении размера молекул путем нагревания без каких-либо дополнительных усложнений, таких как катализатор или водород. При температуре выше примерно 370 С большие углеводородные молекулы становятся нестабильными и имеют тенденцию к разложению на более мелкие молекулы. Требуемую степень крекинга (превращения) можно контролировать путем изменения времени реакции, температуры и давления, при которых находится определенное сырье в процессе крекинга. Коксование является широко применяемой формой термического крекинга, при которой образуются легкие продукты вместе со значительными количествами кокса. Коксование, как и все пиролитические способы, является эндотермическим процессом, и хорошо известно, что скорость реакции быстро возрастает с повышением температуры. Однако поскольку коксообразование и загрязнение поверхностей теплообмена также быстро возрастают с температурой, пригодные рабочие температуры обычно ограничены интервалом более низких значений. Поэтому скорости реакции и эффективность обычных пиролитических способов, таких как способы термического крекинга и коксования, являются ограниченными. Кроме того, на коксообразование влияет скорость нагрева. Если сырье постепенно нагревать до температуры пиролиза, коксообразование будет значительно выше, чем если бы сырье быстро нагрели до такой же температуры. В патенте США 3481720, выданном на имя Bennett 2 декабря 1969 г., раскрыт способ пиролиза нефтяного сланца или нефтеносных песков в концентрической установке реакторкамера сгорания. Горячий "отработанный" нефтяной сланец или нефтеносный песок смешивают с холодным сырьевым нефтяным сланцем или нефтеносным песком для рекуперации тепловой энергии и подогрева сырья. В случае нефтяного сланца или нефтеносных песков требуется значительное количество энергии для нагрева сланца или песка до температуры реакции; поэтому, теплообмен между горячим"отработанным" сланцем или песком с холодным сырьем важен для экономии энергии. Однако такой постепенный нагрев сырья резко увеличивает коксообразование и образование нагара при переработке остаточного углеводородного сырья, и будет непрактичным для асфальтенов или остатков с высоким содержанием асфальтенов. Таким образом в технике существует потребность в способе, позволяющем обеспечить быстрый и селективный пиролиз тяжелых углеводородов с высоким выходом ценных светлых нефтепродуктов и газов, при значительном снижении коксообразования и образования нагара, которые ограничивают обычный пиролиз. Сущность изобретения Данное изобретение предлагает способ пиролиза тяжелых углеводородов, обеспечивающий относительно быстрое и селективное облагораживание до светлых нефтепродуктов и газов. Способ может осуществляться при более высоких температурах, чем обычные пиролитические способы, без значительного нежелательного коксообразования и образования нагара. Способ по настоящему изобретению осуществляется при температурах типично примерно на 100-300 С выше, чем обычные способы коксования,предпочтительно, в интервале от 500 до 800 С, предпочтительнее выше 650 С, на входном конце реактора. В результате в одном предпочтительном варианте исполнения удельные скорости реакции по настоящему изобретению могут быть примерно на 2 порядка величины выше, чем обычные способы пиролиза, при меньшем коксообразовании и устойчивой работе без сильного нагарообразования. Таким образом, в одном варианте исполнения, изобретение включает способ пиролитического облагораживания углеводородов, включающий стадии:(a) флеш-крекинга углеводородного сырья в зоне реакции с дисперсными твердыми материалами,нагретыми до температуры по меньшей мере примерно 500 С, с образованием парообразных продуктов и кокса, обычно, при соотношении KOKC:CCR примерно 1,0 или меньше;(b) удаления парообразных продуктов из реакционной зоны;(c) транспортирования твердых веществ из реакционной зоны в зону сгорания, где твердые вещества нагреваются за счет сгорания накопившегося кокса;(d) транспортирования нагретых твердых веществ из зоны сгорания в реакционную зону;(e) извлечения парообразных продуктов. В другом аспекте, изобретение включает аппарат для пиролиза тяжелых углеводородов, включающий:(a) реакционную камеру, имеющую входное отверстие сырья и выходное отверстие паров;(c) термическую массу, включающую дисперсные твердые вещества, находящуюся внутри реакционной камеры и камеры сгорания;(d) транспортные средства для транспортировки нагретых твердых веществ из камеры сгорания в реакционную камеру и рециркуляции твердых веществ из реакционной камеры назад в камеру сгорания;(е) средства извлечения паров, присоединенные к выходному отверстию паров. В одном варианте исполнения реакционная камера и камера сгорания расположены горизонтально в одном цилиндрическом сосуде. Краткое описание чертежей Изобретение будет далее описано на примере варианта исполнения со ссылками на сопровождающие упрощенные, схематические, выполненные без соблюдения масштаба чертежи, где фиг. 1 является схематическим изображением сосуда реактора/камеры сгорания по настоящему изобретению, а фиг. 2 является схематическим изображением охлаждающей башни по настоящему изобретению. Описание изобретения Один вариант исполнения изобретения будет далее описан со ссылками на схематическую блоксхему процесса, изображенную на фиг. 1 и фиг. 2. В дальнейшем описании, не определенные тут термины имеют значения, принятые специалистами в данной области техники. Описанные тут способ и аппарат используются для повышения качества углеводородов, в частности, тяжелых углеводородов, включая остаточные углеводороды и асфальтены. Сырье для данного изобретения может включать любой углеводород, образующий ценные продукты при переработке с целью повышения качества или крекинге. Как изображено на фиг. 1, первичный блок осуществления способа или сосуд (10) включает реакционную камеру или реактор (12) и камеру сгорания или топку (14). В принципе, можно использовать раздельные сосуды для проведения реакции и сгорания, или один сосуд с зонами реакции и сгорания, и в объем данного изобретения входят все такие альтернативы. В предпочтительном варианте исполнения,изобретение включает один сосуд с раздельными горизонтально расположенными камерами реакции (12) и сгорания (14). Вторичный блок осуществления способа или охлаждающая башня (20) может быть использован для охлаждения образовавшихся горячих парообразных продуктов, как изображено на фиг. 2. Горячие пары могут охлаждаться поступающим жидким сырьем (F), что также используется для быстрого испарения сырья перед его поступлением в реактор (12). Реактор (12) и камера сгорания (14) содержат каждый слой нагретых частиц твердого вещества (S). В одном варианте исполнения, при вращении сосуда, внутренние подъемные приспособления (не показаны), прикрепленные к стенке сосуда как в реакторе (12), так и в камере сгорания (14), поднимают частицы твердого материала из слоев, а затем сбрасывают частицы назад, когда подъемные приспособления поднимутся над поверхностью слоев. Как будет описано ниже, поток твердого вещества из реактора (12) в камеру сгорания (14) и назад в реактор (12) является отличительным признаком настоящего изобретения. В одном варианте исполнения две камеры расположены, по существу, горизонтально и имеют цилиндрическую форму. Сосуд (10) выполнен с возможностью вращения для обеспечения перетекания твердых веществ из одной камеры в другую с помощью спиральных передаточных катушек (16, 18). В альтернативном варианте исполнения, камеры могут быть расположены вертикально с обеспечением перетекания твердых веществ механическими средствами, или комбинацией механических средств и потока под действием силы тяжести. Камеры могут также находиться в отдельных сосудах с обеспечением перетекания твердого вещества механическими средствами. Сырье (F) может включать углеводороды в жидкой или твердой форме. В любом случае сырье подается в реактор (12) для создания непосредственного контакта с частицами твердого материала (S) с помощью инжекционной форсунки (6) или устройства подачи твердого вещества (8), или обоих. При переработке жидких углеводородов сырье распыляется на реакторный слой на входном конце. Предпочтительно распыляемый факел сырья не должен попадать на горячую стенку реактора. Капли жидкости должны быть достаточно мелкими для улучшения равномерности распределения по горячему твердому веществу, но не настолько, чтобы они захватывались парообразным продуктом, образующимся в реакторе. В одном варианте исполнения температура сырья должна поддерживаться ниже 400 С, предпочтительно ниже 300 С для асфальтеновых остатков, до выхода сырья из инжекционной форсунки(форсунок) сырья. Жидкое сырье может подаваться непосредственно в реактор (12), или оно может сначала подавать-2 011643 ся в охлаждающую башню (20), где оно подвергается быстрому нагреву при контакте с горячими парообразными продуктами. Подвергнутые быстрому нагреву тяжелые кубовые остатки (24) могут быть затем поданы в реактор (12) в виде потока (26) с необязательной очисткой от дисперсных примесей (28),причем твердые загрязнения могут удаляться с использованием обычных или новых способов. При использовании в качестве сырья твердых асфальтеновых частиц сырье может транспортироваться пневматически, например с использованием рециркулируемых легких газообразных углеводородных продуктов, или механически. Предпочтительно температура дисперсного асфальтенового сырья поддерживается ниже его точки размягчения, которая зависит от вида сырья. Соответственно, в одном предпочтительном варианте исполнения асфальтеновое сырье поддерживается при температуре ниже примерно 100 С до выхода из транспортирующего устройства (8). Большинство видов твердого асфальтенового сырья не будет значительно размягчаться при температуре ниже 100 С. Если асфальтеновое сырье расплавится, оно образует очень вязкую жидкость, что может привести к очень быстрому коксованию. Асфальтеновое сырье будет плавиться, если его постепенно нагревать до температуры реакции. В одном предпочтительном варианте исполнения асфальтеновое сырье включает пористые асфальтеновые агрегаты с захваченной влагой, которые разрываются при входе в горячую реакционную зону с образованием мелких частиц, что приводит к более быстрому протеканию реакций и пониженному коксообразованию. Слой (S) горячих твердых частиц используется для обеспечения тепла, необходимого для проведения эндотермического крекинга в реакционной зоне. Уровни слоя твердого вещества поддерживаются таким образом, чтобы обеспечить достаточную циркуляцию горячего твердого вещества для подвода тепла из зоны сгорания (14) в реакционную зону (12) для поддержания реакций крекинга, при сохранении над ним свободного пространства для паров в реакторе. В одном варианте исполнения горячие твердые частицы перемещаются с помощью спиральной катушки или катушек (16), как схематически показано на фиг. 1. Как видно при вращении сосуда вокруг его продольной оси, материал внутри катушки транспортируется от конца выходного отверстия (32) камеры сгорания к входному концу (34) реактора(12). Одновременно передаточная линия (18) заворачивается в направлении транспортировки материалов из реактора (12) в камеру сгорания (14). Таким образом, твердые вещества, нагретые в камере сгорания,перемещаются в реакционную камеру и возвращаются в камеру сгорания, приводимые в движение вращением сосуда (10). Дополнительно можно перемещать горячие твердые вещества от конца выходного отверстия камеры сгорания (14) к входному концу камеры сгорания (14) с помощью отдельной спирали или спиралей(не показаны) для повышения температуры входного конца камеры сгорания, если это необходимо или желательно. В одном варианте исполнения твердые вещества поступают в выходное отверстие (32) в конце камеры сгорания (14) возле отверстия дымовых газов и поступают в реакционную камеру (12) через входное отверстие (34), расположенное возле входного отверстия сырья. Твердые вещества выходят из реакционной камеры (12) через выходное отверстие (36), расположенное на конце реакционной камеры, противоположном входному отверстию (34), и поступают в камеру сгорания (14) на ее конце (38), противоположном выходному отверстию (32). Хотя на фиг. 1 изображен один комплект спиралей (16, 18), может быть использовано множество спиралей, что может повысить равномерность работы. После выхода из передаточного устройства (8) в случае твердых материалов или после инжекции в реакционную камеру (12) в случае жидкостей сырье вступает в прямой контакт с очень горячим твердым веществом, быстро нагревается и подвергается термическому крекингу. Желательно, чтобы температура твердого вещества была достаточно высокой для обеспечения очень быстрого испарения наиболее тяжелых из требуемых продуктов. Таким образом, горячие твердые вещества могут иметь температуру в интервале от 500 до 800 С на входе в реакционную камеру. Предпочтительно горячие твердые вещества нагреты до температуры выше примерно 650 С на входе в камеру реактора. Быстрое испарение продуктов первичного крекинга сокращает время тесного контакта для реакционноспособных промежуточных соединений, тем самым уменьшая коксообразование вследствие протекания реакций конденсации таких реакционноспособных промежуточных соединений. Этот быстрый крекинг и испарение называются тут"флеш-крекингом". После испарения продукты, находящиеся в реакторе (12) в газовой фазе, уже не находятся в тесном контакте с горячим твердым веществом. Это, вместе со значительно меньшей продолжительностью пребывания в реакторе газовой фазы (tG) по сравнению с продолжительностью пребывания твердого вещества (tS) приводит к уменьшению вторичного крекинга и, поэтому, пониженному образованию газов и более высокому выходу жидких продуктов. Не подвергнувшиеся превращению тяжелые углеводороды остаются и продолжают нагреваться горячим твердым веществом (S), которое продолжает проводить эндотермический пиролиз и термический крекинг, имея продолжительность пребывания (tS) намного больше чем (tG). В реакторе (12) горячие твердые вещества (S) перемещаются от конца входного отверстия сырья к концу выходного отверстия паров. Движение твердого вещества в реакторе (12) или камере сгорания (14) может быть обеспечено путем регулирования угла естественного откоса слоя твердого вещества и уско-3 011643 рено, при необходимости, путем наклона сосуда для проведения реакции и сгорания (10) или с помощью внутренних средств принудительного перемещения слоя в направлении к концу выходного отверстия,например, с помощью направляющих пластин или расположенных под углом подъемных приспособлений (не показаны). В описанных выше условиях проведения флеш-крекинга при продолжительности пребывания газа меньше продолжительности пребывания твердого вещества величина коксообразования может быть меньше, чем при обычном коксовании. В обычных способах замедленного коксования величина соотношения кокс/CCR (углеродный остаток по Конрадсону) составляет обычно от 1,2 до 1,8. При осуществлении настоящего изобретения соотношение кокс/CCR может быть значительно ниже, менее примерно 1,0,и может находиться в интервале примерно 0,5-0,8. Таким образом, отличительной особенностью настоящего изобретения является то, что соотношение кокс/CCR не превышает примерно 1,0 и, предпочтительно, составляет менее примерно 0,8. Весь образовавшийся кокс преимущественно осаждается на горячие твердые вещества, образующие термическую массу. Закоксованные твердые вещества покидают реакционную зону (36) и транспортируются с помощью спиральной катушки (18) или других средств в зону сгорания (38), где кокс сжигается с выделением энергии, необходимой для осуществления способа. Сырье и парообразные продукты, контактирующие со стенкой сосуда, могут привести к отложению кокса на стенках. Одной из отличительных особенностей настоящего изобретения является механизм самоочищения. Кокс, отложившийся на стенку реактора, непрерывно обдирается с нее твердыми веществами, находящимися внутри сосуда, при его вращении. Поток парообразных углеводородов (40), включающий продукты крекинга, выходит из реакционной зоны по трубе (42), которая, предпочтительно, проходит через зону сгорания (14). В результате стенки центральной трубы (42) могут быть очень горячими и возможно коксование на внутренних поверхностях трубы (42). Для уменьшения коксования паров на очень горячей стенке трубы предпочтительно предусматривается изоляционная прокладка между трубой (42) и зоной сгорания (14). Изоляционная прокладка может быть создана путем помещения трубы (42) в концентрический трубный кожух (44) с образованием между ними кольцевого пространства. В одном варианте исполнения через кольцевой зазор может осуществляться инжекция пара. Пар поступает по трубопроводу (46), выходит из наружной трубы и поступает в реакционную зону в точке (41), смешивается с парообразными продуктами в реакторе и затем поступает во внутреннюю трубу (42) вместе с горячими парообразными продуктами. Пар изолирует трубу (42) от очень высоких температур в зоне сгорания. При входе в трубу парообразных продуктов (42), пар увеличивает скорость газа в трубе парообразных продуктов (42), уменьшая коксование/образование нагара внутри трубы (42). Дополнительно в предпочтительном варианте исполнения пар перегревается при прохождении через наружную оболочку и способствует протеканию парового крекинга парообразных продуктов в реакционной зоне и выходной трубе (42). В альтернативном варианте исполнения изоляция может осуществляться путем пропускания вместо пара через концентрический трубный кожух (44) воздуха для горения и подачи воздуха для горения в камеру сгорания (14). В этом варианте исполнения концентрический трубный кожух не имеет выхода в реактор (12); вместо этого, воздух подается во входное отверстие камеры сгорания (14). Пар может вводиться в реактор с помощью альтернативных средств (46 А), если это будет желательно или необходимо. В одном варианте исполнения осуществлен противоточный режим работы, при котором испаренные продукты выходят через конец входного отверстия сырья реактора при помощи инжекции пара, если необходимо. Такой режим работы может обеспечить более высокий выход жидких продуктов, но при большем значении плотности жидких продуктов. Термическая масса, включающая горячие твердые частицы (S), имеет большую площадь поверхности для обеспечения быстрой передачи тепла сырью. Дополнительно, термическая масса служит теплоносителем для переноса тепла из зоны сгорания в реакционную зону, и непосредственно к сырью контактным способом. В предпочтительном варианте исполнения циркулирующие горячие твердые вещества включают частиц известняка. В дополнение к использованию в качестве теплоносителя известняк будет непрерывно обдирать кокс с горячих поверхностей стен, не повреждая поверхности стен. Известняк кальцинируется в зоне сгорания с образованием СаО, что способствует удалению сернистых газов. Подпитка известняком, с добавлением извести для улучшения удаления сернистых газов или без нее, может осуществляться путем инжекции в зону сгорания (47) или реакционную зону (48). Частицы известняка могут иметь размер менее примерно 10 см, предпочтительно менее примерно 1 см. Чем меньше размер частиц, тем больше площадь поверхности, контактирующей с сырьем. Однако при слишком маленьком размере частиц они могут захватываться газовой фазой реактора и уноситься с дымовым газом. Неорганические дисперсные материалы и некоторое количество дисперсного кокса может уноситься дымовым газом и удаляется циклонами или другими пригодными средствами. Неорганические материалы также откладываются на горячем твердом носителе, и уровень можно контролировать путем удаления отработанного твердого вещества (50) при пополнении твердого вещества (47, 48) с контролируемой скоростью.(38), могут выжигаться в присутствии воздуха (52), который предпочтительно предварительно подогревают. В одном варианте исполнения, воздух подается через концентрический трубный кожух (44) к входному концу камеры сгорания (14). Сжигание кокса хорошо известно специалистам в данной области техники. Скорость сгорания кокса является функцией температуры, концентрации кислорода и площади поверхности кокса, контактирующей с кислородом. Степень сгорания зависит от времени воздействия кислорода на закоксованные поверхности. В слое твердого вещества активно выгорает только поверхность слоя, контактирующая с воздухом. Для выжигания обычно используется псевдоожиженный слой кокса с восходящим воздушным потоком,который выдвигает достаточно жесткие требования к размеру частиц. В одном варианте исполнения данного изобретения увеличение времени контакта закоксованных поверхностей с воздухом достигается путем механического подъема горячих твердых веществ из слоя твердых веществ с помощью подъемных приспособлений, и контролируемого сбрасывания вниз горячих твердых веществ по мере перемещения подъемного приспособления из слоя и его подъема вверх. Площадь поверхности частиц твердого вещества в падении и время падения или контакта могут быть точно рассчитаны и поддаются контролю, обеспечивая контролируемую скорость сгорания. В зависимости от коксообразования может быть желательным полное или частичное окисление. При частичном сгорании дымовые газы (54) могут направляться в СО-бойлер или печь (не показано). Из механических соображений зоны реакции и сгорания находятся практически при атмосферном давлении. Может быть предпочтительным поддержание давления в реакционной зоне немного ниже внешнего давления во избежание утечки парообразных углеводородов, из соображений безопасности. Смешанный поток (60) парообразных продуктов и водяного пара поступает в охлаждающую башню(20). В одном варианте осуществления при необходимости или по желанию может быть предусмотрен газоотделительный сосуд (62) для отделения высокодисперсных частиц на выходе газового потока из выпускной трубы (42). В охлаждающей башне поступающий паровой поток (60) быстро охлаждается подаваемым углеводородным сырьем (F) или рециркулируемыми жидкими продуктами (64), или обоими. Более легкие углеводороды остаются в виде пара и выходят в виде потока продукта (66). Более тяжелые конечные продукты конденсируются и выходят в виде донного потока (24). Может также производиться дополнительное охлаждение подаваемым сырьем или рециркулируемыми жидкими продуктами (68) донной части охлаждающей башни, если желательно охладить донный поток (24). Подаваемое сырье (F) или рециркулируемая жидкость (64) служит также скрубберным маслом для удаления дисперсных материалов, переносимых потоком продукта (60) и не удаленных в газоотделителе (62). Если для охлаждения горячего парового потока в охлаждающей башне (20) используется подача углеводородного сырья (F), то подаваемое сырье подвергают мгновенному испарению, вызывая конденсацию тяжелых фракций парообразных продуктов. Жидкий донный поток (24) обычно содержит дисперсные частицы кокса и неорганического материала. Донный поток (24) может рециркулироваться (26) во входное отверстие (26) реакторной секции, непосредственно или с промежуточной стадией удаления дисперсных частиц (28). Если тяжелое углеводородное сырье вместо охлаждающей башни (20) направляется преимущественно непосредственно в реактор (12), то донный поток (24) охлаждающей башни может рециркулироваться, как описано выше, или подвергаться фильтрации и домешиваться к обводному потоку продукта (70). Газообразный поток углеводородных продуктов и пара выходит из охлаждающей башни (20) в виде потока (66) и конденсируется и извлекается с помощью обычных средств выделения продукта (не показаны). Способ по настоящему изобретению может быть адаптирован для облагораживания любых углеводородов, включая предельно допустимые виды сырья, такие как асфальтены и некоторые типы угля, такие как лигносодержащий материал. В табл. 1 приведены иллюстративные значения выхода продуктов при облагораживании асфальтенов, иначе являющихся прекурсорами кокса, с использованием способа по настоящему изобретению. Таблица 1. Примерный выход превращения асфальтенов-5 011643 При наличии описания конкретного варианта исполнения изобретения, специалистам в данной области техники будут очевидны различные модификации, адаптации и варианты приведенного выше конкретного описания, которые могут быть сделаны, не выходя за пределы объема заявляемого изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ пиролитического облагораживания углеводородного сырья, свободного от неуглеводородных твердых веществ, в котором проводят флеш-крекинг углеводородного сырья в зоне реакции в контакте с твердым веществомтеплоносителем, нагретым до температуры по меньшей мере 500 С, с образованием парообразных продуктов и кокса, при соотношении кокс:CCR, равном или меньшем 1,0; удаляют парообразные продукты из реакционной зоны; транспортируют твердое вещество-теплоноситель с коксом из реакционной зоны в зону сгорания,где твердое вещество-теплоноситель нагревается за счет сгорания накопившегося кокса; транспортируют нагретое твердое вещество-теплоноситель из зоны сгорания в реакционную зону; извлекают парообразные продукты. 2. Способ по п.1, в котором углеводородное сырье включает дисперсные асфальтены или жидкие углеводороды. 3. Способ по п.1, в котором нагретое твердое вещество-теплоноситель включает частицы известняка. 4. Способ по п.1, в котором инжектируют пар в реакционную зону и извлекают парообразные продукты, смешанные с паром. 5. Способ по п.4, в котором пар перегревают путем пропускания через зону сгорания. 6. Способ по п.5, в котором парообразные продукты и пар отводят по выходной трубе, проходящей через зону сгорания. 7. Способ по п.4, в котором пар инжектируют через кожух, образующий кольцевое пространство вокруг выходной трубы. 8. Способ по п.1 или 3, в котором добавляют известь в реакционную зону. 9. Способ по п.8, в котором известь добавляют к сырью, предназначенному для подачи в реакционную зону. 10. Способ по п.8, в котором указанную известь получают путем кальцинирования известняка в зоне сгорания, или подают извне, или добавляют обоими путями. 11. Способ по п.1, в котором вращают реакционную зону и зону сгорания для перемешивания твердого вещества. 12. Способ по п.1, в котором дополнительно осуществляют быстрый нагрев сырья горячими парообразными продуктами в отдельном сосуде перед подачей потока остаточной жидкости в реактор. 13. Способ по п.1, в котором флеш-крекинг проводят при температуре на конце входного отверстия реакционной зоны от примерно 500 до 800 С. 14. Аппарат для осуществления способов по пп.1-13, включающий резервуар, содержащий реакционную камеру, имеющую входное отверстие для сырья, выходное отверстие для паров и камеру сгорания, причем реакционная камера и камера сгорания являются смежными и имеют общую поперечную стенку; замкнутую систему термических масс, содержащую дисперсные твердые вещества-теплоносители,расположенные внутри реакционной камеры и камеры сгорания; транспортные средства для транспортировки нагретого твердого вещества-теплоносителя из камеры сгорания в реакционную камеру и рециркуляции твердого вещества-теплоносителя из реакционной камеры назад в камеру сгорания; средства извлечения паров, присоединенные к выходному отверстию для паров. 15. Аппарат по п.14, в котором реакционная камера и камера сгорания расположены в одном сосуде. 16. Аппарат по п.15, в котором сосуд является, по существу, цилиндрическим и способен вращаться вокруг, по существу, горизонтальной или слегка наклонной оси. 17. Аппарат по п.16, в котором транспортные средства твердых веществ включают спиральную катушку, имеющую продольную ось, расположенную, по существу, параллельно продольной оси сосуда,причем вращение сосуда вызывает перемещение твердых веществ в катушке. 18. Аппарат по п.14, в котором выходное отверстие для паров проходит через камеру сгорания. 19. Аппарат по п.18, дополнительно включающий теплоизоляционные средства для изоляции выходного отверстия для паров от камеры сгорания. 20. Аппарат по п.19, в котором теплоизоляционные средства включают рукав, окружающий выходное отверстие для паров и образующий кольцевой изолирующий зазор. 21. Аппарат по п.20, дополнительно включающий средства инжекции пара, ассоциированные с кольцевым изолирующим зазором.-6 011643 22. Аппарат по п.19, дополнительно включающий средства инжекции воздуха, ассоциированные с изолирующим кольцевым зазором, ведущим к воздуховыпускному отверстию в переднем конце зоны сгорания, где осуществляется подача закоксованного твердого вещества. 23. Аппарат по п.14, дополнительно включающий средства переворачивания дисперсных твердых веществ в одной или обеих из реакционной камеры и камеры сгорания. 24. Аппарат по п.23, в котором средства переворачивания включают внутреннее лопастное подъемное приспособление. 25. Аппарат по п.14, дополнительно включающий охлаждающую башню для охлаждения потока парообразного продукта, причем охлаждающая башня имеет выходное отверстие газообразного продукта и донное выходное отверстие для жидкостей. 26. Аппарат по п.25, в котором охлаждающая башня содержит средства для быстрого нагрева подаваемого сырья парообразным продуктом.

МПК / Метки

Метки: сырья, углеводородного, устройство, пиролитического, способ, облагораживания

Код ссылки

<a href="https://eas.patents.su/8-11643-sposob-i-ustrojjstvo-dlya-piroliticheskogo-oblagorazhivaniya-uglevodorodnogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для пиролитического облагораживания углеводородного сырья</a>

Предыдущий патент: Способ производства полипропилена с использованием высокопродуктивных катализаторов циглера-натта

Следующий патент: Гравитационный градиентометр

Случайный патент: Система доставки в мягком геле для обработки домашней птицы