Бумажная основа

Формула / Реферат

1. Бумажная основа для получения слоистых изделий, включающая осажденный на бумагу из паров кристаллические триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину в количестве примерно от 5 до 100 г/м2.

2. Бумажная основа по п.1, в которой триазин представляет собой меламин.

3. Бумажная основа по п.1, в которой триазин представляет собой мелам.

4. Бумажная основа по п.1, на которую осаждены два или более различных триазина или триазин и краситель.

5. Бумажная основа по любому из пп.1-4, которая состоит из нетканого и непряденого целлюлозного волокна.

6. Бумажная основа по любому из пп.1-5, которая имеет плотность примерно от 15 до 200 г/м2.

7. Бумажная основа по любому из пп.1-6, которая представляет собой декоративную бумагу.

8. Бумажная основа по п.7, которая является одноцветной.

9. Бумажная основа по п.7, которая имеет печать, имитирующую материал естественного происхождения.

10. Бумажная основа по любому из пп.1-6, которая представляет собой оверлейную бумагу.

11. Бумажная основа по любому из пп.1-10, в которой триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевина являются микрокристаллическими и имеют структуру пластинок с шириной примерно 100 мкм или менее.

12. Способ получения бумажной основы по любому из пп.1-11, в котором осаждение из паров на бумагу осуществляют через одно отверстие вакуумной камеры, скорость прохождения бумаги через вакуумную камеру составляет примерно 0,5 м/с или более и примерно 10 м/с или менее, триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевина в вакуумной камере имеют температуру примерно 250°С или выше, предпочтительно примерно 330°С или выше, и вакуум составляет примерно 10 Па или менее, причем температура бумаги на 250°С меньше, чем температура триазина.

13. Способ получения слоистого материала, включающего по меньшей мере один отвержденный слой меламиноформальдегидной смолы и бумажную основу, в котором:

a) триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину осаждают из паров на бумагу с получением бумажной основы, включающей осажденный из паров триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину;

b) бумажную основу с осажденным триазином, ацетогуанамином, бензогуанамином, дициандиамином, толуолсульфамидом или мочевиной пропитывают раствором формальдегида (F) или меламиноформальдегидной смолой (MF), имеющей отношение F/M 1,5 или выше, в таких количествах, что окончательное отношение F/M составляет 1,6 или ниже,

c) бумажную основу с одним или более других слоев подвергают действию давления и/или достаточной температуры, чтобы отвердить триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину и смолу.

14. Способ получения слоистого материала, который включает следующие стадии, на которых:

a) триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину осаждают из паров на бумагу,

b) бумажную основу с осажденным триазином, ацетогуанамином, бензогуанамином, дициандиамином, толуолсульфамидом или мочевиной размещают рядом с листом, пропитанным меламиноформальдегидной смолой, имеющей отношение F/M 1,5 или выше, в таких количествах, что отношение F/M композита составляет 1,6 или ниже,

c) подвергают бумажную основу с одним или более других слоев действию давления и/или достаточной температуры, чтобы отвердить триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину и смолу.

15. Способ по п.14, в котором пропитанный лист представляет собой оверлейную бумагу, пропитанную примерно 65% или более MF-смолы.

16. Способ получения слоистого материала, который включает следующие стадии, на которых:

a) триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину осаждают из паров на бумагу,

b) один или более слоев указанной бумажной основы с осажденным триазином, ацетогуанамином, бензогуанамином, дициандиамином, толуолсульфамидом или мочевиной кладут в пресс вместе с одним или более другими слоями, чтобы получить пакет,

с) указанный пакет подвергают давлению и/или достаточной температуре в присутствии такого количества формальдегида под прессом, чтобы триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевинуа превратились в соответствующую формальдегидную смолу при одновременном отверждении.

17. Способ по любому из пп.13-16, в котором бумажная основа с осажденным из паров триазином, ацетогуанамином, бензогуанамином, дициандиамином, толуолсульфамидом или мочевиной представляет собой бумажную основу по любому из пп.1-11.

18. Способ по любому из пп.13-16, в котором триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину осаждают на бумажную основу способом по п.12.

19. Бумажная основа, содержащая триазин В-стадии и MF-смолу, в которой количество триазина в пересчете на меламин составляет примерно 0,8 г/м2 или более на 1 г/м2 бумаги.

20. Бумажная основа по п.19, в которой количество триазина в пересчете на меламин составляет примерно 0,9 г/м2или более на 1 г/м2 бумаги.

21. Бумажная основа по пп.19-20, в которой триазин представляет собой меламин.

Текст

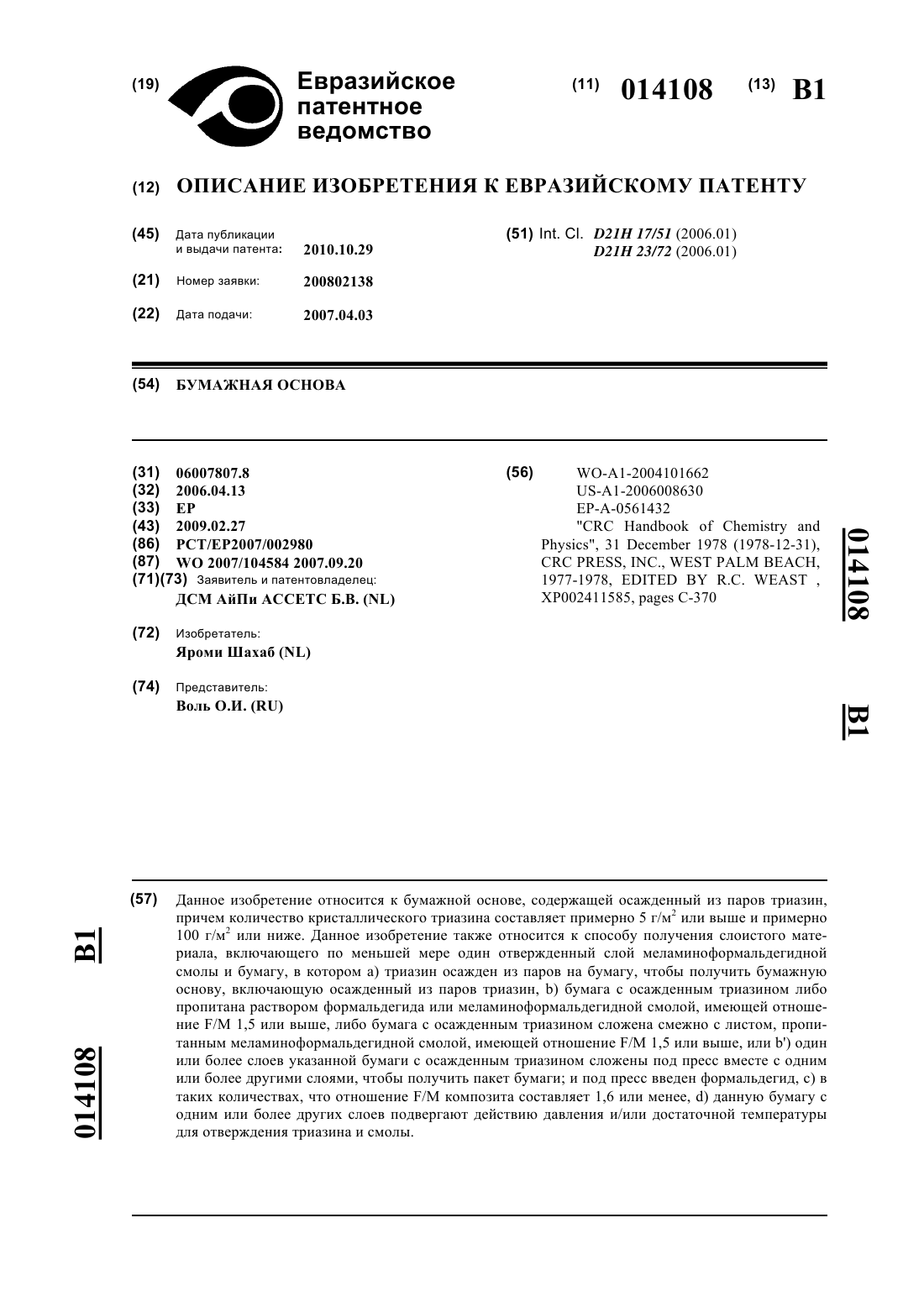

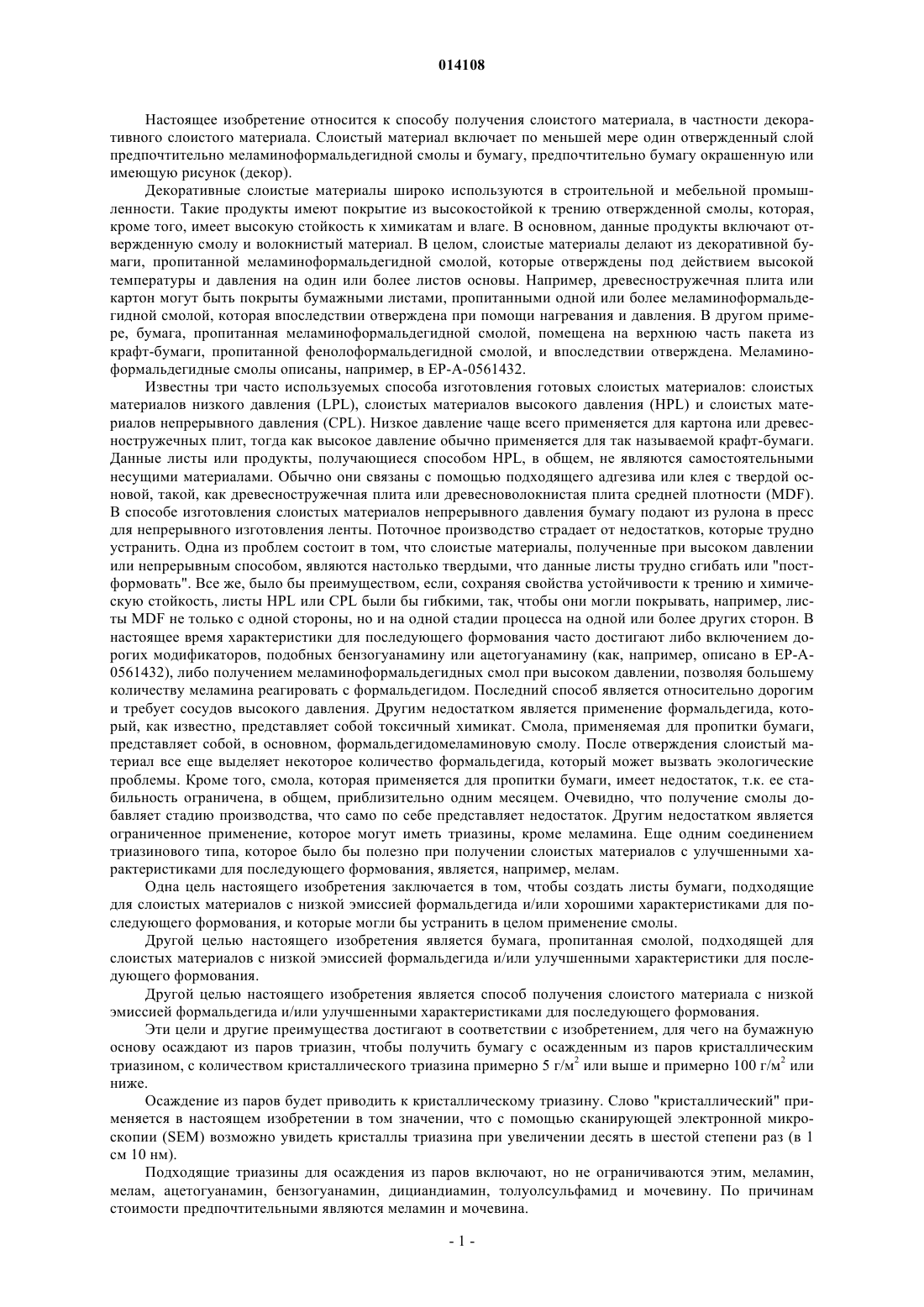

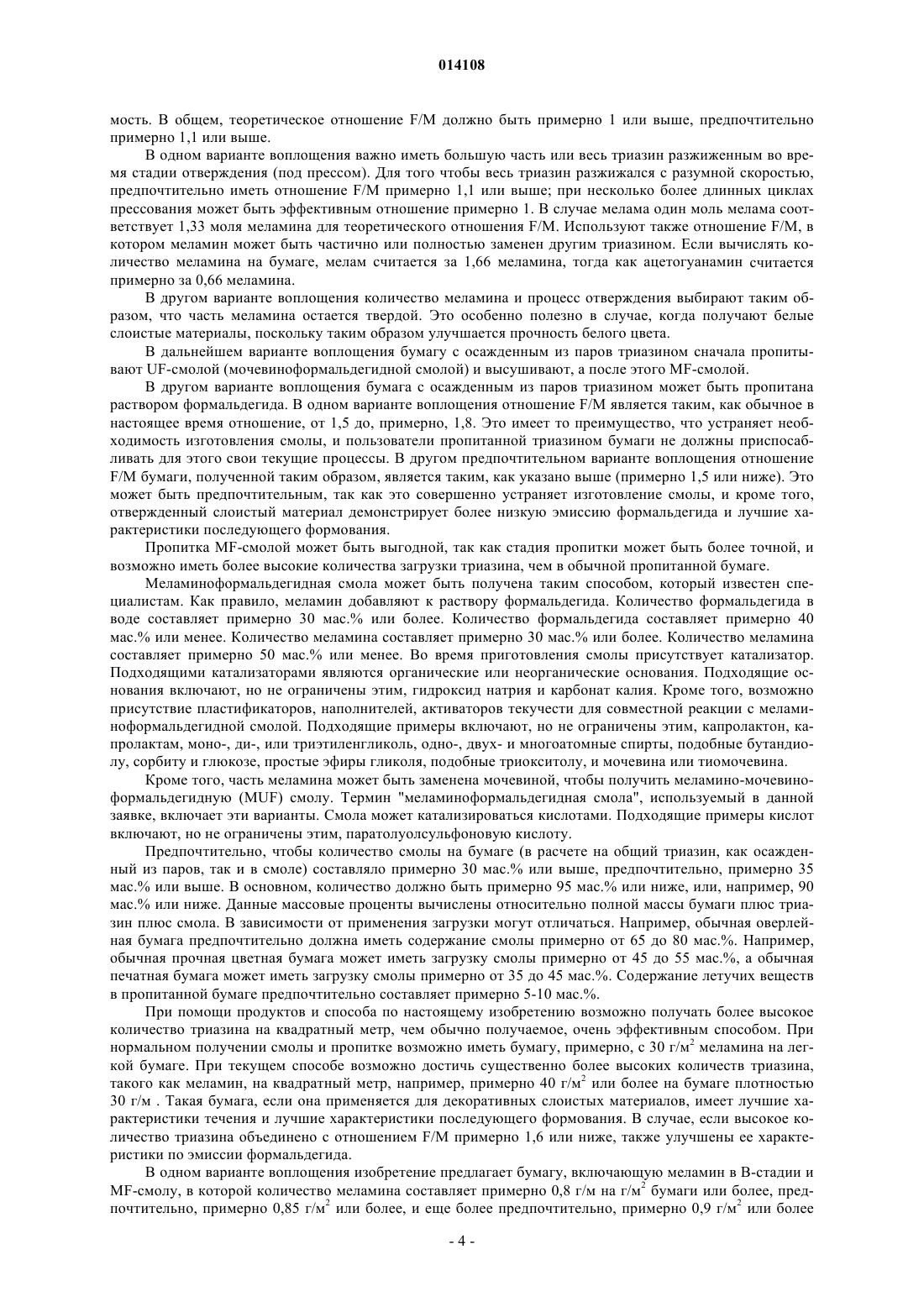

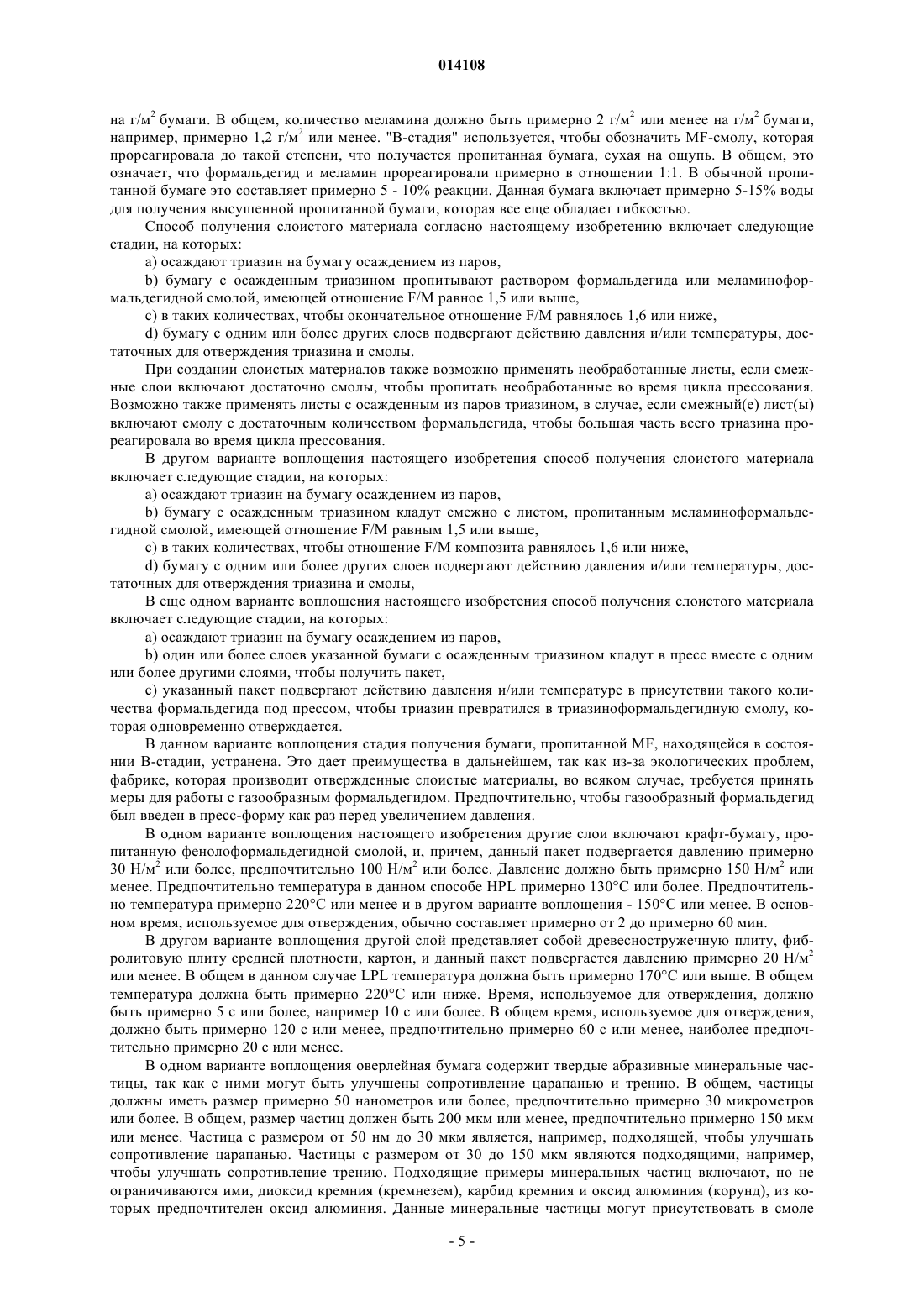

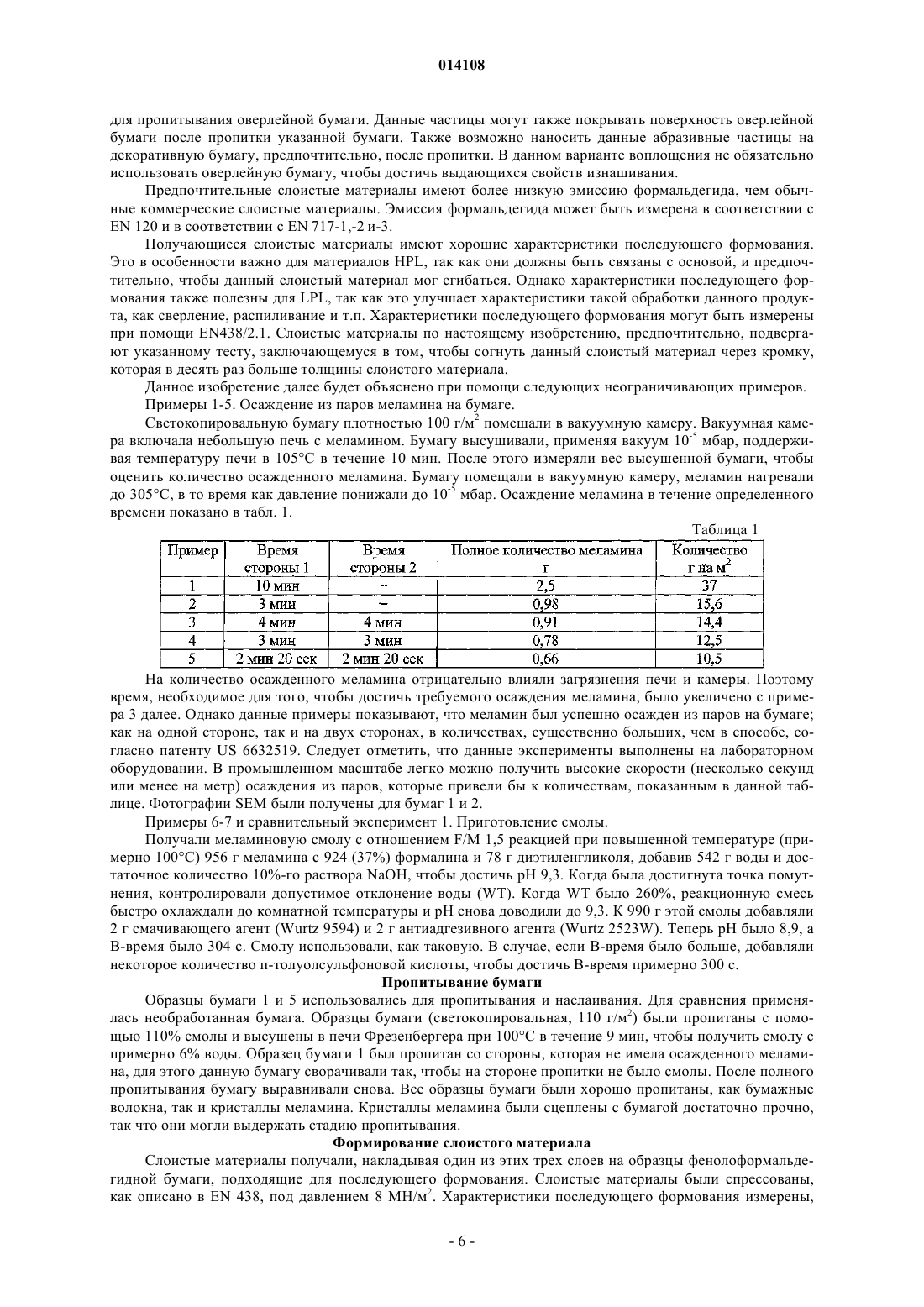

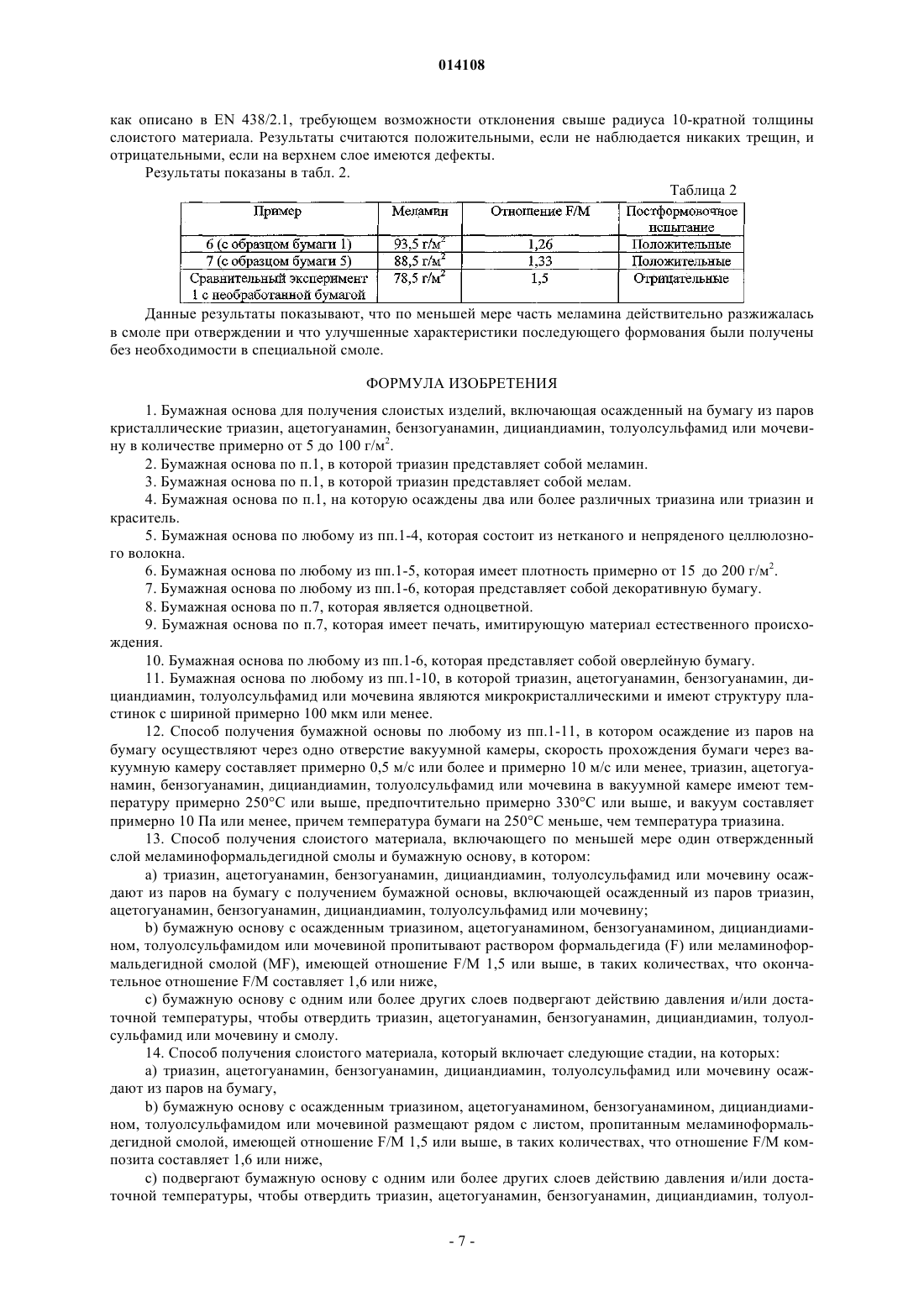

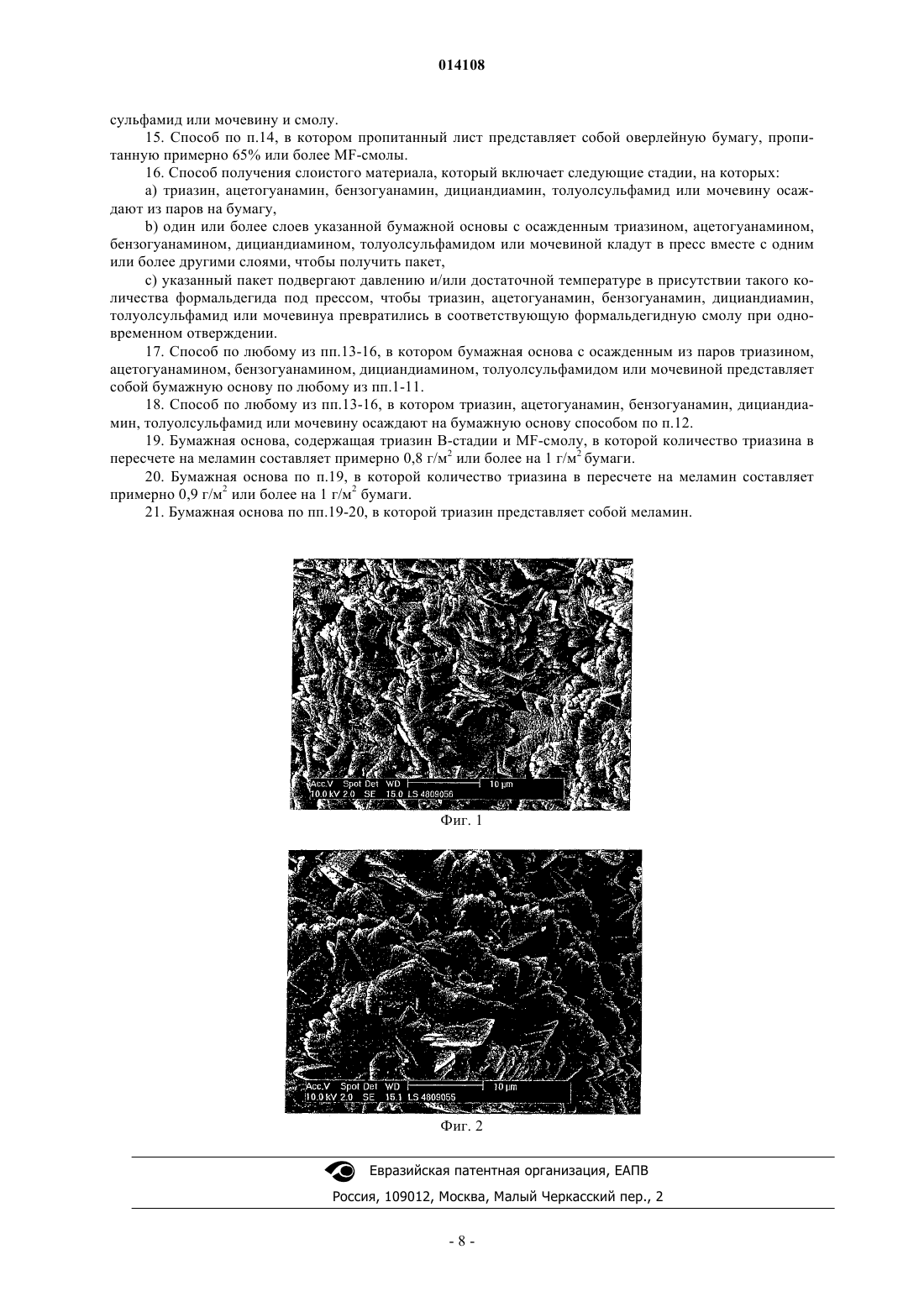

(71)(73) Заявитель и патентовладелец: ДСМ АйПи АССЕТС Б.В. (NL) Данное изобретение относится к бумажной основе, содержащей осажденный из паров триазин,причем количество кристаллического триазина составляет примерно 5 г/м 2 или выше и примерно 100 г/м 2 или ниже. Данное изобретение также относится к способу получения слоистого материала, включающего по меньшей мере один отвержденный слой меламиноформальдегидной смолы и бумагу, в котором a) триазин осажден из паров на бумагу, чтобы получить бумажную основу, включающую осажденный из паров триазин, b) бумага с осажденным триазином либо пропитана раствором формальдегида или меламиноформальдегидной смолой, имеющей отношение F/M 1,5 или выше, либо бумага с осажденным триазином сложена смежно с листом, пропитанным меламиноформальдегидной смолой, имеющей отношение F/M 1,5 или выше, или b') один или более слоев указанной бумаги с осажденным триазином сложены под пресс вместе с одним или более другими слоями, чтобы получить пакет бумаги; и под пресс введен формальдегид, c) в таких количествах, что отношение F/M композита составляет 1,6 или менее, d) данную бумагу с одним или более других слоев подвергают действию давления и/или достаточной температуры для отверждения триазина и смолы. 014108 Настоящее изобретение относится к способу получения слоистого материала, в частности декоративного слоистого материала. Слоистый материал включает по меньшей мере один отвержденный слой предпочтительно меламиноформальдегидной смолы и бумагу, предпочтительно бумагу окрашенную или имеющую рисунок (декор). Декоративные слоистые материалы широко используются в строительной и мебельной промышленности. Такие продукты имеют покрытие из высокостойкой к трению отвержденной смолы, которая,кроме того, имеет высокую стойкость к химикатам и влаге. В основном, данные продукты включают отвержденную смолу и волокнистый материал. В целом, слоистые материалы делают из декоративной бумаги, пропитанной меламиноформальдегидной смолой, которые отверждены под действием высокой температуры и давления на один или более листов основы. Например, древесностружечная плита или картон могут быть покрыты бумажными листами, пропитанными одной или более меламиноформальдегидной смолой, которая впоследствии отверждена при помощи нагревания и давления. В другом примере, бумага, пропитанная меламиноформальдегидной смолой, помещена на верхнюю часть пакета из крафт-бумаги, пропитанной фенолоформальдегидной смолой, и впоследствии отверждена. Меламиноформальдегидные смолы описаны, например, в ЕР-А-0561432. Известны три часто используемых способа изготовления готовых слоистых материалов: слоистых материалов низкого давления (LPL), слоистых материалов высокого давления (HPL) и слоистых материалов непрерывного давления (CPL). Низкое давление чаще всего применяется для картона или древесностружечных плит, тогда как высокое давление обычно применяется для так называемой крафт-бумаги. Данные листы или продукты, получающиеся способом HPL, в общем, не являются самостоятельными несущими материалами. Обычно они связаны с помощью подходящего адгезива или клея с твердой основой, такой, как древесностружечная плита или древесноволокнистая плита средней плотности (MDF). В способе изготовления слоистых материалов непрерывного давления бумагу подают из рулона в пресс для непрерывного изготовления ленты. Поточное производство страдает от недостатков, которые трудно устранить. Одна из проблем состоит в том, что слоистые материалы, полученные при высоком давлении или непрерывным способом, являются настолько твердыми, что данные листы трудно сгибать или "постформовать". Все же, было бы преимуществом, если, сохраняя свойства устойчивости к трению и химическую стойкость, листы HPL или CPL были бы гибкими, так, чтобы они могли покрывать, например, листы MDF не только с одной стороны, но и на одной стадии процесса на одной или более других сторон. В настоящее время характеристики для последующего формования часто достигают либо включением дорогих модификаторов, подобных бензогуанамину или ацетогуанамину (как, например, описано в ЕР-А 0561432), либо получением меламиноформальдегидных смол при высоком давлении, позволяя большему количеству меламина реагировать с формальдегидом. Последний способ является относительно дорогим и требует сосудов высокого давления. Другим недостатком является применение формальдегида, который, как известно, представляет собой токсичный химикат. Смола, применяемая для пропитки бумаги,представляет собой, в основном, формальдегидомеламиновую смолу. После отверждения слоистый материал все еще выделяет некоторое количество формальдегида, который может вызвать экологические проблемы. Кроме того, смола, которая применяется для пропитки бумаги, имеет недостаток, т.к. ее стабильность ограничена, в общем, приблизительно одним месяцем. Очевидно, что получение смолы добавляет стадию производства, что само по себе представляет недостаток. Другим недостатком является ограниченное применение, которое могут иметь триазины, кроме меламина. Еще одним соединением триазинового типа, которое было бы полезно при получении слоистых материалов с улучшенными характеристиками для последующего формования, является, например, мелам. Одна цель настоящего изобретения заключается в том, чтобы создать листы бумаги, подходящие для слоистых материалов с низкой эмиссией формальдегида и/или хорошими характеристиками для последующего формования, и которые могли бы устранить в целом применение смолы. Другой целью настоящего изобретения является бумага, пропитанная смолой, подходящей для слоистых материалов с низкой эмиссией формальдегида и/или улучшенными характеристики для последующего формования. Другой целью настоящего изобретения является способ получения слоистого материала с низкой эмиссией формальдегида и/или улучшенными характеристиками для последующего формования. Эти цели и другие преимущества достигают в соответствии с изобретением, для чего на бумажную основу осаждают из паров триазин, чтобы получить бумагу с осажденным из паров кристаллическим триазином, с количеством кристаллического триазина примерно 5 г/м 2 или выше и примерно 100 г/м 2 или ниже. Осаждение из паров будет приводить к кристаллическому триазину. Слово "кристаллический" применяется в настоящем изобретении в том значении, что с помощью сканирующей электронной микроскопии (SEM) возможно увидеть кристаллы триазина при увеличении десять в шестой степени раз (в 1 см 10 нм). Подходящие триазины для осаждения из паров включают, но не ограничиваются этим, меламин,мелам, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид и мочевину. По причинам стоимости предпочтительными являются меламин и мочевина.-1 014108 В одном варианте воплощения в качестве триазинового соединения для осаждения из паров предпочтительно использовать меламин, поскольку он представляет собой широко доступный материал и дает очень хорошие характеристики. На практике представляется трудным делать смолы с меламом, так что применение данных материалов в слоистых материалах было очень ограниченным. Настоящее изобретение, по меньшей мере, частично устраняет стадию получения смолы. Таким образом, теперь становится легко возможным получать слоистые материалы, в состав окончательно отвержденной смолы которых входит мелам. В одном варианте воплощения настоящего изобретения для осаждения из паров применяется смесь триазинов. В другом варианте воплощения настоящего изобретения из паров последовательно осаждают два или более триазина из различных сосудов для осаждения из паров. Это может быть более выгодным,чем применение смесей, поскольку для различных триазинов температура сублимации отличается. В одном варианте воплощения изобретения на обоих сторонах бумаги находится триазин, осажденный из паров. Большинство слоистых материалов делают с помощью бумаги. Некоторые слоистые материала делают из нетканых волокнистых материалов с характеристиками, подобными бумаге, таких как нетканые материалы из стекловолокна, углеродных волокон, натурального волокна или полимерного волокна или смесей этих материалов. В рамках настоящего изобретения, когда используют слово бумага, оно означает другие нетканые материалы, если не оговорено особо. В одном варианте воплощения предпочтительно использовать бумагу, состоящую из нетканого и непряденого целлюлозного волокна. В одном варианте воплощения бумага представляет собой декоративную бумагу. Художественное оформление предпочтительно представляет собой печатный декор и может имитировать структуру дерева. В другом варианте воплощения декоративная бумага имеет ровный цвет, подобный белому. В другом варианте воплощения декор имитирует гранит, мрамор или другие материалы естественного происхождения. Краситель для печати может быть, например, красителем на алкидной основе или красителем на основе полиэфиракрилатов. В другом варианте воплощения подходящей бумагой является как так называемая оверлейная бумага. Оверлейные бумаги высокопрозрачны, когда они пропитаны и отверждены, и применяются как устойчивый к царапанью верхний слой, применяемый поверх декоративной бумаги. Часто оверлейные бумаги применяются в производстве слоистых материалов для деревянных панелей для полов. Бумага для печати предпочтительно имеет массу примерно 15 г/м 2 или более, предпочтительно примерно 70 г/м 2 или более. В общем, бумага будет иметь вес примерно 200 г/м 2 или менее, предпочтительно примерно 150 г/м 2 или менее. Такие типы бумаги действительно обеспечивают оптимальный внешний вид получаемой декоративной панели, но также и хорошую способность к проникновению смолы. Оверлейная бумага, в общем, имеет массу примерно 10 г/м 2 или более, предпочтительно примерно 15 г/м 2 или более, и, в общем, массу примерно 60 г/м 2 или менее, предпочтительно примерно 40 г/м 2 или менее. В другом варианте воплощения настоящего изобретения бумагу окрашивают, что достигается осаждением из паров по меньшей мере одного органического красителя, совместно с осаждением триазина или в камере осаждения из паров, следующей за камерой осаждения из паров триазина. Количество триазина на бумаге составляет, в общем, примерно 5 г/м 2 или более, и предпочтительно примерно 10 г/м 2 или более. Даже меньшее количество триазина, как, например, примерно 1 г/м 2 или примерно 3 г/м 2 или более может все еще давать некоторое преимущество, но ценность его добавления будет меньшей. Количество триазина на бумаге составляет, в общем, примерно 100 г/м 2 или менее, предпочтительно примерно 90 г/м 2 или менее. Более высокие количества могут вызвать трудности с обработкой бумаги,включающей триазин. Может стать труднее растворить весь триазин на стадии отверждения, если в этом есть необходимость. Осаждение триазина из паров на бумажном основе может быть выполнено, как описано в US 6632519, WO 2004/101662 и WO 2004/101843, описания которых включены в описании в качестве ссылок. Слои триазина, осажденные согласно указанным ссылкам, являются тонкими (например, 100 нм),что приводит к низким количествам триазина на квадратный метр основы. Осаждение из паров предпочтительно выполняют в вакуумной камере при пониженном давлении. Предпочтительно, чтобы осаждение выполняли в инертной атмосфере, подобной, например, атмосфере азота. Предпочтительно, чтобы процесс осаждения из паров происходил в вакуумной камере, имеющей давление примерно 10 мбар или менее, предпочтительно примерно 1 мбар или менее, и более предпочтительно примерно 10-3 мбар или менее. В общем, давление должно быть примерно 10-5 мбар или выше, но нижняя граница, главным образом, является следствием экономических и практических соображений. В общем, триазин должен быть нагрет. Необходимая температура для сублимации зависит от вакуума и предпочтительно составляет примерно 150 С или выше, предпочтительно примерно 200 С, еще более предпочтительно примерно 300 С. В общем, температура, до которой должен быть нагрет триазин, должна быть близка к температу-2 014108 ре разложения, которая отличается для каждого триазина. Для меламина температура должна быть примерно 350 С или ниже. Для мелама температура должна быть примерно 450 С или ниже. В общем, чтобы достичь надежного осаждения из паров триазина, предпочтительно поддерживать основу при температуре, которая примерно на 100 С ниже, чем температура нагревания триазина, предпочтительная разница температур - примерно 200 С или более, и еще более предпочтительно - примерно 300 С или более. Предпочтительно, чтобы основу сохраняли примерно при комнатной температуре, например, при температуре примерно 20 С. Во время стадии осаждения происходит некоторое нагревание, но это не является критическим. Количество осажденного триазина может быть отрегулировано временем, в течение которого бумага подвергается осаждению из паров, концентрацией триазина в парах (которая зависит от температуры, до которой нагрет триазин, и давления). В одном варианте воплощения настоящего изобретения скорость прохождения бумаги через вакуумную камеру составляет примерно 0,5 м/с или более. В общем, скорость должна быть примерно 10 м/с или менее. Температура триазина в вакуумной камере имеет температуру примерно 250 С или выше,предпочтительно примерно 330 С или выше. Вакуум предпочтительно составляет примерно 10-4 мбар или менее. Возможно провести осаждение из паров в течение нескольких минут, но это, в общем, не будет экономически привлекательно. Преимущество высокой скорости, высокого вакуума, высокой концентрации паров осаждения при разности температур триазина и основы примерно 250 С или более заключается в том, что триазин осаждается в виде очень микрокристаллического слоя, который существенно улучшает растворение во время процесса ламинирования. Поэтому триазин на бумажной основе с осажденным триазином предпочтительно будет иметь микрокристаллическую структуру. На фотографии SEM кристаллы меламина предпочтительно видны как поликристаллические пластинки. Данные пластинки, в общем, будут иметь ширину примерно 100 мкм или менее, более предпочтительно примерно 50 мкм или менее. В общем, ширина должна быть примерно 20 нм или более, предпочтительно примерно 50 нм или более. В общем, толщина данных пластинок должна быть примерно 10 мкм или менее, предпочтительно примерно 5 мкм или менее. В общем, толщина должна быть примерно 1 нм или более, предпочтительно, примерно 5 нм или более. Фиг. 1 представляет собой фотографию осажденного из паров меламина на бумаге. Количество меламина составляет 17 г/м 2. Фиг. 2 представляет собой фотографию осажденного из паров меламина, в соответствии с которой количество меламина составляет примерно 35 г/м 2. Бумага представляет собой светокопировальную бумагу плотностью 110 г/м 2. Как может быть замечено на фиг. 2, волокна целлюлозы хорошо покрыты микрокристаллическим меламином, но бумага и кристаллы меламина все еще имеют шероховатую структуру, чтобы разместить смолу, которая будет легко абсорбирована бумагой. Может быть, что в другом процессе меламин будет кристаллизоваться в другой структуре, и настоящее изобретение не ограничено структурой, описанной здесь. В одном варианте воплощения бумага представляет собой непрерывный рулон бумаги, которую протягивают через камеру с низким давлением для осаждения из паров. Такой рулон бумаги, в общем,должен быть длиной несколько сотен метров, например 500 м или более, предпочтительно 1 км или более. В общем, длина должна быть примерно 20 км или менее или примерно 10 км или менее. В общем,бумага должна иметь ширину 50 см или более, предпочтительно 1 м или более. В общем, ширина должна быть примерно 8 м или менее или 6 м или менее. В другом варианте воплощения бумага может иметь форму листов. Согласно одному варианту воплощения настоящего изобретения, бумагу с осажденным из паров триазином далее пропитывают меламиноформальдегидной смолой. Чтобы достичь оптимальных свойств низкой эмиссии формальдегида и/или последующей формуемости, предпочтительно применять такую меламиновую смолу, чтобы пропитанная бумага демонстрировала определенные характеристики, указанные ниже. В общем, меламиноформальдегидные (MF) смолы применяются, чтобы пропитывать бумагу для слоистых материалов. Данные MF-смолы, в общем, имеют отношение формальдегида к меламину примерно от 1,7 до, примерно, 1,55. Данные величины достигают при синтезе под давлением окружающей среды при содержании твердого вещества 55-65%, который обычно применяется на практике. При более низком отношении F/M (формальдегида к меламину) меламин больше не растворяется (при нормальном давлении). Смолы с более высоким отношением F/M также полезны, но получаемые слоистые материалы являются относительно хрупкими, и поэтому обычно не применяются. Если бы было возможно применять данные смолы с более высоким отношением F/M, то можно было бы улучшить экономические показатели данных процессов, так как приготовление смолы было бы более быстрым, потому что меламин растворялся бы быстрее. В одном варианте воплощения настоящего изобретения MF-смола, используемая для пропитки бумаги с осажденным из паров триазином, имеет отношение F/M примерно 1,5 или выше, количество смолы является таким, что пропитанная бумага - в расчете на количеством осажденного триазина - имеет теоретическое отношение F/M примерно 1,6 или ниже, предпочтительно, примерно 1,5 или ниже, так,чтобы более низкие количества понижали эмиссию формальдегида и улучшали последующую формуе-3 014108 мость. В общем, теоретическое отношение F/M должно быть примерно 1 или выше, предпочтительно примерно 1,1 или выше. В одном варианте воплощения важно иметь большую часть или весь триазин разжиженным во время стадии отверждения (под прессом). Для того чтобы весь триазин разжижался с разумной скоростью,предпочтительно иметь отношение F/M примерно 1,1 или выше; при несколько более длинных циклах прессования может быть эффективным отношение примерно 1. В случае мелама один моль мелама соответствует 1,33 моля меламина для теоретического отношения F/M. Используют также отношение F/M, в котором меламин может быть частично или полностью заменен другим триазином. Если вычислять количество меламина на бумаге, мелам считается за 1,66 меламина, тогда как ацетогуанамин считается примерно за 0,66 меламина. В другом варианте воплощения количество меламина и процесс отверждения выбирают таким образом, что часть меламина остается твердой. Это особенно полезно в случае, когда получают белые слоистые материалы, поскольку таким образом улучшается прочность белого цвета. В дальнейшем варианте воплощения бумагу с осажденным из паров триазином сначала пропитывают UF-смолой (мочевиноформальдегидной смолой) и высушивают, а после этого MF-смолой. В другом варианте воплощения бумага с осажденным из паров триазином может быть пропитана раствором формальдегида. В одном варианте воплощения отношение F/M является таким, как обычное в настоящее время отношение, от 1,5 до, примерно, 1,8. Это имеет то преимущество, что устраняет необходимость изготовления смолы, и пользователи пропитанной триазином бумаги не должны приспосабливать для этого свои текущие процессы. В другом предпочтительном варианте воплощения отношениеF/M бумаги, полученной таким образом, является таким, как указано выше (примерно 1,5 или ниже). Это может быть предпочтительным, так как это совершенно устраняет изготовление смолы, и кроме того,отвержденный слоистый материал демонстрирует более низкую эмиссию формальдегида и лучшие характеристики последующего формования. Пропитка MF-смолой может быть выгодной, так как стадия пропитки может быть более точной, и возможно иметь более высокие количества загрузки триазина, чем в обычной пропитанной бумаге. Меламиноформальдегидная смола может быть получена таким способом, который известен специалистам. Как правило, меламин добавляют к раствору формальдегида. Количество формальдегида в воде составляет примерно 30 мас.% или более. Количество формальдегида составляет примерно 40 мас.% или менее. Количество меламина составляет примерно 30 мас.% или более. Количество меламина составляет примерно 50 мас.% или менее. Во время приготовления смолы присутствует катализатор. Подходящими катализаторами являются органические или неорганические основания. Подходящие основания включают, но не ограничены этим, гидроксид натрия и карбонат калия. Кроме того, возможно присутствие пластификаторов, наполнителей, активаторов текучести для совместной реакции с меламиноформальдегидной смолой. Подходящие примеры включают, но не ограничены этим, капролактон, капролактам, моно-, ди-, или триэтиленгликоль, одно-, двух- и многоатомные спирты, подобные бутандиолу, сорбиту и глюкозе, простые эфиры гликоля, подобные триокситолу, и мочевина или тиомочевина. Кроме того, часть меламина может быть заменена мочевиной, чтобы получить меламино-мочевиноформальдегидную (MUF) смолу. Термин "меламиноформальдегидная смола", используемый в данной заявке, включает эти варианты. Смола может катализироваться кислотами. Подходящие примеры кислот включают, но не ограничены этим, паратолуолсульфоновую кислоту. Предпочтительно, чтобы количество смолы на бумаге (в расчете на общий триазин, как осажденный из паров, так и в смоле) составляло примерно 30 мас.% или выше, предпочтительно, примерно 35 мас.% или выше. В основном, количество должно быть примерно 95 мас.% или ниже, или, например, 90 мас.% или ниже. Данные массовые проценты вычислены относительно полной массы бумаги плюс триазин плюс смола. В зависимости от применения загрузки могут отличаться. Например, обычная оверлейная бумага предпочтительно должна иметь содержание смолы примерно от 65 до 80 мас.%. Например,обычная прочная цветная бумага может иметь загрузку смолы примерно от 45 до 55 мас.%, а обычная печатная бумага может иметь загрузку смолы примерно от 35 до 45 мас.%. Содержание летучих веществ в пропитанной бумаге предпочтительно составляет примерно 5-10 мас.%. При помощи продуктов и способа по настоящему изобретению возможно получать более высокое количество триазина на квадратный метр, чем обычно получаемое, очень эффективным способом. При нормальном получении смолы и пропитке возможно иметь бумагу, примерно, с 30 г/м 2 меламина на легкой бумаге. При текущем способе возможно достичь существенно более высоких количеств триазина,такого как меламин, на квадратный метр, например, примерно 40 г/м 2 или более на бумаге плотностью 30 г/м . Такая бумага, если она применяется для декоративных слоистых материалов, имеет лучшие характеристики течения и лучшие характеристики последующего формования. В случае, если высокое количество триазина объединено с отношением F/M примерно 1,6 или ниже, также улучшены ее характеристики по эмиссии формальдегида. В одном варианте воплощения изобретение предлагает бумагу, включающую меламин в В-стадии иMF-смолу, в которой количество меламина составляет примерно 0,8 г/м на г/м 2 бумаги или более, предпочтительно, примерно 0,85 г/м 2 или более, и еще более предпочтительно, примерно 0,9 г/м 2 или более-4 014108 на г/м 2 бумаги. В общем, количество меламина должно быть примерно 2 г/м 2 или менее на г/м 2 бумаги,например, примерно 1,2 г/м 2 или менее. "В-стадия" используется, чтобы обозначить MF-смолу, которая прореагировала до такой степени, что получается пропитанная бумага, сухая на ощупь. В общем, это означает, что формальдегид и меламин прореагировали примерно в отношении 1:1. В обычной пропитанной бумаге это составляет примерно 5 - 10% реакции. Данная бумага включает примерно 5-15% воды для получения высушенной пропитанной бумаги, которая все еще обладает гибкостью. Способ получения слоистого материала согласно настоящему изобретению включает следующие стадии, на которых:a) осаждают триазин на бумагу осаждением из паров,b) бумагу с осажденным триазином пропитывают раствором формальдегида или меламиноформальдегидной смолой, имеющей отношение F/M равное 1,5 или выше,c) в таких количествах, чтобы окончательное отношение F/M равнялось 1,6 или ниже,d) бумагу с одним или более других слоев подвергают действию давления и/или температуры, достаточных для отверждения триазина и смолы. При создании слоистых материалов также возможно применять необработанные листы, если смежные слои включают достаточно смолы, чтобы пропитать необработанные во время цикла прессования. Возможно также применять листы с осажденным из паров триазином, в случае, если смежный(е) лист(ы) включают смолу с достаточным количеством формальдегида, чтобы большая часть всего триазина прореагировала во время цикла прессования. В другом варианте воплощения настоящего изобретения способ получения слоистого материала включает следующие стадии, на которых:a) осаждают триазин на бумагу осаждением из паров,b) бумагу с осажденным триазином кладут смежно с листом, пропитанным меламиноформальдегидной смолой, имеющей отношение F/M равным 1,5 или выше,c) в таких количествах, чтобы отношение F/M композита равнялось 1,6 или ниже,d) бумагу с одним или более других слоев подвергают действию давления и/или температуры, достаточных для отверждения триазина и смолы,В еще одном варианте воплощения настоящего изобретения способ получения слоистого материала включает следующие стадии, на которых:a) осаждают триазин на бумагу осаждением из паров,b) один или более слоев указанной бумаги с осажденным триазином кладут в пресс вместе с одним или более другими слоями, чтобы получить пакет,c) указанный пакет подвергают действию давления и/или температуре в присутствии такого количества формальдегида под прессом, чтобы триазин превратился в триазиноформальдегидную смолу, которая одновременно отверждается. В данном варианте воплощения стадия получения бумаги, пропитанной MF, находящейся в состоянии В-стадии, устранена. Это дает преимущества в дальнейшем, так как из-за экологических проблем,фабрике, которая производит отвержденные слоистые материалы, во всяком случае, требуется принять меры для работы с газообразным формальдегидом. Предпочтительно, чтобы газообразный формальдегид был введен в пресс-форму как раз перед увеличением давления. В одном варианте воплощения настоящего изобретения другие слои включают крафт-бумагу, пропитанную фенолоформальдегидной смолой, и, причем, данный пакет подвергается давлению примерно 30 Н/м 2 или более, предпочтительно 100 Н/м 2 или более. Давление должно быть примерно 150 Н/м 2 или менее. Предпочтительно температура в данном способе HPL примерно 130 С или более. Предпочтительно температура примерно 220 С или менее и в другом варианте воплощения - 150 С или менее. В основном время, используемое для отверждения, обычно составляет примерно от 2 до примерно 60 мин. В другом варианте воплощения другой слой представляет собой древесностружечную плиту, фибролитовую плиту средней плотности, картон, и данный пакет подвергается давлению примерно 20 Н/м 2 или менее. В общем в данном случае LPL температура должна быть примерно 170 С или выше. В общем температура должна быть примерно 220 С или ниже. Время, используемое для отверждения, должно быть примерно 5 с или более, например 10 с или более. В общем время, используемое для отверждения,должно быть примерно 120 с или менее, предпочтительно примерно 60 с или менее, наиболее предпочтительно примерно 20 с или менее. В одном варианте воплощения оверлейная бумага содержит твердые абразивные минеральные частицы, так как с ними могут быть улучшены сопротивление царапанью и трению. В общем, частицы должны иметь размер примерно 50 нанометров или более, предпочтительно примерно 30 микрометров или более. В общем, размер частиц должен быть 200 мкм или менее, предпочтительно примерно 150 мкм или менее. Частица с размером от 50 нм до 30 мкм является, например, подходящей, чтобы улучшать сопротивление царапанью. Частицы с размером от 30 до 150 мкм являются подходящими, например,чтобы улучшать сопротивление трению. Подходящие примеры минеральных частиц включают, но не ограничиваются ими, диоксид кремния (кремнезем), карбид кремния и оксид алюминия (корунд), из которых предпочтителен оксид алюминия. Данные минеральные частицы могут присутствовать в смоле-5 014108 для пропитывания оверлейной бумаги. Данные частицы могут также покрывать поверхность оверлейной бумаги после пропитки указанной бумаги. Также возможно наносить данные абразивные частицы на декоративную бумагу, предпочтительно, после пропитки. В данном варианте воплощения не обязательно использовать оверлейную бумагу, чтобы достичь выдающихся свойств изнашивания. Предпочтительные слоистые материалы имеют более низкую эмиссию формальдегида, чем обычные коммерческие слоистые материалы. Эмиссия формальдегида может быть измерена в соответствии сEN 120 и в соответствии с EN 717-1,-2 и-3. Получающиеся слоистые материалы имеют хорошие характеристики последующего формования. Это в особенности важно для материалов HPL, так как они должны быть связаны с основой, и предпочтительно, чтобы данный слоистый материал мог сгибаться. Однако характеристики последующего формования также полезны для LPL, так как это улучшает характеристики такой обработки данного продукта, как сверление, распиливание и т.п. Характеристики последующего формования могут быть измерены при помощи EN438/2.1. Слоистые материалы по настоящему изобретению, предпочтительно, подвергают указанному тесту, заключающемуся в том, чтобы согнуть данный слоистый материал через кромку,которая в десять раз больше толщины слоистого материала. Данное изобретение далее будет объяснено при помощи следующих неограничивающих примеров. Примеры 1-5. Осаждение из паров меламина на бумаге. Светокопировальную бумагу плотностью 100 г/м 2 помещали в вакуумную камеру. Вакуумная камера включала небольшую печь с меламином. Бумагу высушивали, применяя вакуум 10-5 мбар, поддерживая температуру печи в 105 С в течение 10 мин. После этого измеряли вес высушенной бумаги, чтобы оценить количество осажденного меламина. Бумагу помещали в вакуумную камеру, меламин нагревали до 305 С, в то время как давление понижали до 10-5 мбар. Осаждение меламина в течение определенного времени показано в табл. 1. Таблица 1 На количество осажденного меламина отрицательно влияли загрязнения печи и камеры. Поэтому время, необходимое для того, чтобы достичь требуемого осаждения меламина, было увеличено с примера 3 далее. Однако данные примеры показывают, что меламин был успешно осажден из паров на бумаге; как на одной стороне, так и на двух сторонах, в количествах, существенно больших, чем в способе, согласно патенту US 6632519. Следует отметить, что данные эксперименты выполнены на лабораторном оборудовании. В промышленном масштабе легко можно получить высокие скорости (несколько секунд или менее на метр) осаждения из паров, которые привели бы к количествам, показанным в данной таблице. Фотографии SEM были получены для бумаг 1 и 2. Примеры 6-7 и сравнительный эксперимент 1. Приготовление смолы. Получали меламиновую смолу с отношением F/M 1,5 реакцией при повышенной температуре (примерно 100 С) 956 г меламина с 924 (37%) формалина и 78 г диэтиленгликоля, добавив 542 г воды и достаточное количество 10%-го раствора NaOH, чтобы достичь рН 9,3. Когда была достигнута точка помутнения, контролировали допустимое отклонение воды (WT). Когда WT было 260%, реакционную смесь быстро охлаждали до комнатной температуры и рН снова доводили до 9,3. К 990 г этой смолы добавляли 2 г смачивающего агент (Wurtz 9594) и 2 г антиадгезивного агента (Wurtz 2523W). Теперь рН было 8,9, а В-время было 304 с. Смолу использовали, как таковую. В случае, если В-время было больше, добавляли некоторое количество п-толуолсульфоновой кислоты, чтобы достичь В-время примерно 300 с. Пропитывание бумаги Образцы бумаги 1 и 5 использовались для пропитывания и наслаивания. Для сравнения применялась необработанная бумага. Образцы бумаги (светокопировальная, 110 г/м 2) были пропитаны с помощью 110% смолы и высушены в печи Фрезенбергера при 100 С в течение 9 мин, чтобы получить смолу с примерно 6% воды. Образец бумаги 1 был пропитан со стороны, которая не имела осажденного меламина, для этого данную бумагу сворачивали так, чтобы на стороне пропитки не было смолы. После полного пропитывания бумагу выравнивали снова. Все образцы бумаги были хорошо пропитаны, как бумажные волокна, так и кристаллы меламина. Кристаллы меламина были сцеплены с бумагой достаточно прочно,так что они могли выдержать стадию пропитывания. Формирование слоистого материала Слоистые материалы получали, накладывая один из этих трех слоев на образцы фенолоформальдегидной бумаги, подходящие для последующего формования. Слоистые материалы были спрессованы,как описано в EN 438, под давлением 8 МН/м 2. Характеристики последующего формования измерены,-6 014108 как описано в EN 438/2.1, требующем возможности отклонения свыше радиуса 10-кратной толщины слоистого материала. Результаты считаются положительными, если не наблюдается никаких трещин, и отрицательными, если на верхнем слое имеются дефекты. Результаты показаны в табл. 2. Таблица 2 Данные результаты показывают, что по меньшей мере часть меламина действительно разжижалась в смоле при отверждении и что улучшенные характеристики последующего формования были получены без необходимости в специальной смоле. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Бумажная основа для получения слоистых изделий, включающая осажденный на бумагу из паров кристаллические триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину в количестве примерно от 5 до 100 г/м 2. 2. Бумажная основа по п.1, в которой триазин представляет собой меламин. 3. Бумажная основа по п.1, в которой триазин представляет собой мелам. 4. Бумажная основа по п.1, на которую осаждены два или более различных триазина или триазин и краситель. 5. Бумажная основа по любому из пп.1-4, которая состоит из нетканого и непряденого целлюлозного волокна. 6. Бумажная основа по любому из пп.1-5, которая имеет плотность примерно от 15 до 200 г/м 2. 7. Бумажная основа по любому из пп.1-6, которая представляет собой декоративную бумагу. 8. Бумажная основа по п.7, которая является одноцветной. 9. Бумажная основа по п.7, которая имеет печать, имитирующую материал естественного происхождения. 10. Бумажная основа по любому из пп.1-6, которая представляет собой оверлейную бумагу. 11. Бумажная основа по любому из пп.1-10, в которой триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевина являются микрокристаллическими и имеют структуру пластинок с шириной примерно 100 мкм или менее. 12. Способ получения бумажной основы по любому из пп.1-11, в котором осаждение из паров на бумагу осуществляют через одно отверстие вакуумной камеры, скорость прохождения бумаги через вакуумную камеру составляет примерно 0,5 м/с или более и примерно 10 м/с или менее, триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевина в вакуумной камере имеют температуру примерно 250 С или выше, предпочтительно примерно 330 С или выше, и вакуум составляет примерно 10 Па или менее, причем температура бумаги на 250 С меньше, чем температура триазина. 13. Способ получения слоистого материала, включающего по меньшей мере один отвержденный слой меламиноформальдегидной смолы и бумажную основу, в котором:a) триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину осаждают из паров на бумагу с получением бумажной основы, включающей осажденный из паров триазин,ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину;b) бумажную основу с осажденным триазином, ацетогуанамином, бензогуанамином, дициандиамином, толуолсульфамидом или мочевиной пропитывают раствором формальдегида (F) или меламиноформальдегидной смолой (MF), имеющей отношение F/M 1,5 или выше, в таких количествах, что окончательное отношение F/M составляет 1,6 или ниже,c) бумажную основу с одним или более других слоев подвергают действию давления и/или достаточной температуры, чтобы отвердить триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину и смолу. 14. Способ получения слоистого материала, который включает следующие стадии, на которых:a) триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину осаждают из паров на бумагу,b) бумажную основу с осажденным триазином, ацетогуанамином, бензогуанамином, дициандиамином, толуолсульфамидом или мочевиной размещают рядом с листом, пропитанным меламиноформальдегидной смолой, имеющей отношение F/M 1,5 или выше, в таких количествах, что отношение F/M композита составляет 1,6 или ниже,c) подвергают бумажную основу с одним или более других слоев действию давления и/или достаточной температуры, чтобы отвердить триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуол-7 014108 сульфамид или мочевину и смолу. 15. Способ по п.14, в котором пропитанный лист представляет собой оверлейную бумагу, пропитанную примерно 65% или более MF-смолы. 16. Способ получения слоистого материала, который включает следующие стадии, на которых:a) триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину осаждают из паров на бумагу,b) один или более слоев указанной бумажной основы с осажденным триазином, ацетогуанамином,бензогуанамином, дициандиамином, толуолсульфамидом или мочевиной кладут в пресс вместе с одним или более другими слоями, чтобы получить пакет,с) указанный пакет подвергают давлению и/или достаточной температуре в присутствии такого количества формальдегида под прессом, чтобы триазин, ацетогуанамин, бензогуанамин, дициандиамин,толуолсульфамид или мочевинуа превратились в соответствующую формальдегидную смолу при одновременном отверждении. 17. Способ по любому из пп.13-16, в котором бумажная основа с осажденным из паров триазином,ацетогуанамином, бензогуанамином, дициандиамином, толуолсульфамидом или мочевиной представляет собой бумажную основу по любому из пп.1-11. 18. Способ по любому из пп.13-16, в котором триазин, ацетогуанамин, бензогуанамин, дициандиамин, толуолсульфамид или мочевину осаждают на бумажную основу способом по п.12. 19. Бумажная основа, содержащая триазин В-стадии и MF-смолу, в которой количество триазина в пересчете на меламин составляет примерно 0,8 г/м 2 или более на 1 г/м 2 бумаги. 20. Бумажная основа по п.19, в которой количество триазина в пересчете на меламин составляет примерно 0,9 г/м 2 или более на 1 г/м 2 бумаги. 21. Бумажная основа по пп.19-20, в которой триазин представляет собой меламин.

МПК / Метки

МПК: D21H 17/51, D21H 23/72

Код ссылки

<a href="https://eas.patents.su/9-14108-bumazhnaya-osnova.html" rel="bookmark" title="База патентов Евразийского Союза">Бумажная основа</a>

Предыдущий патент: Вакцина, содержащая конъюгаты капсульных полисахаридов streptococcus pneumoniae

Следующий патент: Скважинные способ и устройство для предотвращения выноса песка и регулирования притока во время скважинных операций

Случайный патент: Промежуточное соединение для получения макроциклических ингибиторов репликации вируса гепатита с и способ его синтеза