Способ замедленного коксования

Формула / Реферат

1. Способ замедленного коксования, содержащий следующие стадии, на которых:

a) вводят пары коксовых барабанов в зону испарения ректификационной колонны установки замедленного коксования, причем установка замедленного коксования включает в себя коксовую печь, по меньшей мере два коксовых барабана, линию транспортирования кокса, проходящую от коксовой печи до коксовых барабанов, ректификационную колонну, имеющую множество разделительных тарелок, впускную линию паров коксовых барабанов, проходящую от коксовых барабанов до ректификационной колонны, при этом ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы, при этом ректификационную колонну ограничивают боковые стенки, нижнее днище и верхнее днище, при этом ректификационная колонна включает в себя линию бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона тяжелого газойля коксования, зону испарения, расположенную ниже линии бокового погона тяжелого газойля коксования, впускную линию паров коксовых барабанов, расположенную в зоне испарения, и распылительные сопла, расположенные в зоне испарения над впускной линией паров коксовых барабанов;

b) удаляют поток легкого газойля коксования из ректификационной колонны через линию бокового погона легкого газойля коксования;

c) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования;

d) вводят по меньшей мере часть потока тяжелого газойля коксования в ректификационную колонну ниже линии бокового погона тяжелого газойля коксования и выше линии тяжелого газойля коксования;

e) отбирают по меньшей мере часть потока тяжелого газойля коксования в качестве продукта;

f) вводят остальную часть потока тяжелого газойля коксования по меньшей мере в один теплообменник, при этом после выхода из теплообменника остальную часть потока тяжелого газойля коксования разделяют на первый поток и второй поток;

g) вводят первый поток в ректификационную колонну выше линии бокового погона тяжелого газойля коксования;

h) вводят второй поток в ректификационную колонну на уровне линии бокового погона тяжелого газойля коксования;

i) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования и

j) вводят поток тяжелого газойля коксования в зону испарения ректификационной колонны, при этом поток тяжелого газойля коксования распыляют посредством сопел.

2. Способ замедленного коксования по п.1, в котором используют несколько тарелок ректификационной колонны ниже линии бокового погона тяжелого газойля коксования для улучшения разделения между боковым погоном тяжелого газойля коксования и маслом, сконденсированным в зоне испарения.

3. Способ замедленного коксования по п.1, при этом второй поток используют для резкого охлаждения материала, удаленного по линии бокового погона тяжелого газойля коксования.

4. Способ замедленного коксования по п.1, при этом конденсацию поступающих паров коксовых барабанов осуществляют при помощи распылительных сопел в ректификационной колонне.

5. Способ замедленного коксования по п.1, при этом по меньшей мере часть потока тяжелого газойля коксования стадии e) отбирают в качестве продукта в отпарную секцию.

6. Способ замедленного коксования, содержащий следующие стадии, на которых:

a) вводят пары коксовых барабанов в зону испарения ректификационной колонны установки замедленного коксования;

b) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования ректификационной колонны;

c) отбирают по меньшей мере часть тяжелого газойля в качестве продукта;

d) вводят по меньшей мере часть потока тяжелого газойля коксования в ректификационную колонну выше линии бокового погона тяжелого газойля коксования;

e) вводят остальную часть потока тяжелого газойля коксования по меньшей мере в один теплообменник, при этом после выхода из теплообменника остальную часть потока тяжелого газойля коксования разделяют на первый поток и второй поток;

f) вводят первый поток в ректификационную колонну;

g) вводят второй поток в ректификационную колонну;

h) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования и

i) вводят поток тяжелого газойля коксования в зону испарения ректификационной колонны.

7. Способ замедленного коксования по п.6, при этом установка замедленного коксования включает в себя коксовую печь, по меньшей мере два коксовых барабана, линию транспортирования кокса, проходящую от коксовой печи до коксовых барабанов, ректификационную колонну, имеющую множество разделительных тарелок, и впускную линию паров коксовых барабанов, проходящую от коксовых барабанов до ректификационной колонны, при этом ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы.

8. Способ замедленного коксования по п.6, при этом ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы.

9. Способ замедленного коксования по п.6, при этом ректификационную колонну ограничивают боковые стенки, нижнее днище и верхнее днище, при этом ректификационная колонна включает в себя линию бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона тяжелого газойля коксования, зону испарения, расположенную ниже линии бокового погона тяжелого газойля коксования, впускную линию паров коксовых барабанов, расположенную в зоне испарения, и распылительные сопла, расположенные в зоне испарения над впускной линией паров коксовых барабанов.

10. Способ замедленного коксования по п.9, при этом упомянутую по меньшей мере часть потока тяжелого газойля коксования вводят в ректификационную колонну ниже линии бокового погона тяжелого газойля коксования и выше линии бокового погона тяжелого газойля коксования.

11. Способ замедленного коксования по п.10, при этом первый поток вводят в ректификационную колонну выше линии бокового погона тяжелого газойля коксования.

12. Способ замедленного коксования по п.10, при этом второй поток вводят в ректификационную колонну на уровне линии бокового погона тяжелого газойля коксования.

13. Способ замедленного коксования по п.10, при этом поток тяжелого газойля коксования распыляют посредством сопел.

14. Способ замедленного коксования по п.6, при этом по меньшей мере часть потока тяжелого газойля коксования стадии e) отбирают в качестве продукта в отпарную секцию.

Текст

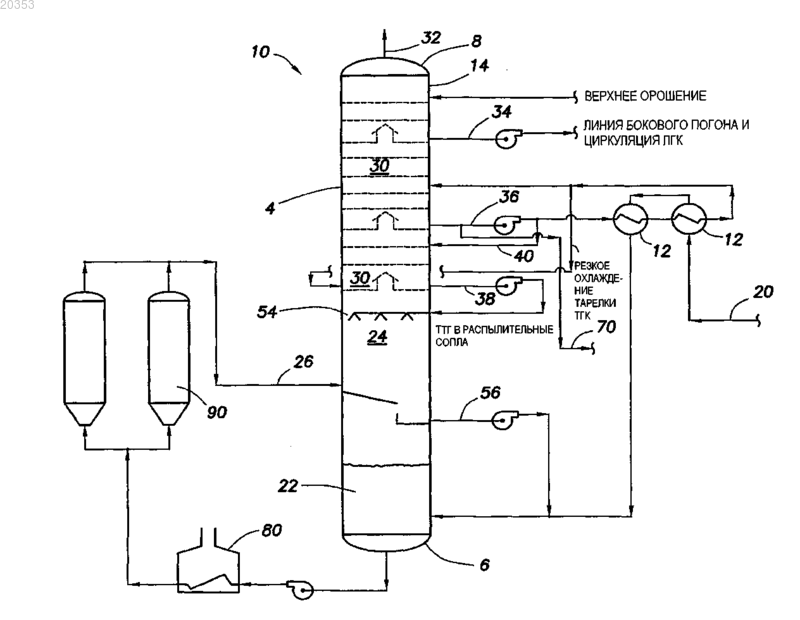

В изобретении представлено эффективное улучшение способа замедленного коксования для получения тяжелого газойля коксования достаточного качества для использования в качестве исходного сырья для установки гидрокрекинга.(71)(73) Заявитель и патентовладелец: БЕХТЕЛ ХАЙДРОКАРБОН ТЕКНОЛОДЖИ СОЛЮШНЗ, ИНК. Перекрестная ссылка на родственные заявки Данная заявка испрашивает преимущество приоритета в соответствии с разделом 119 (е) главы 35 Кодекса законов США по предварительной заявке на патент США с порядковым 61/172037, поданной 23 апреля 2009 г., полное раскрытие которой включено сюда посредством ссылки. Область изобретения Данное изобретение относится к замедленному коксованию углеводородов. Более конкретно, изобретение предусматривает способ получения тяжелого газойля коксования достаточного качества для использования в качестве исходного сырья установки гидрокрекинга. Предпосылки изобретения Способ замедленного коксования представляет собой устоявшийся процесс нефтепереработки, который используют для исходного сырья на основе тяжелого малоценного мазута в целях получения более низкокипящих продуктов крекинга. Замедленное коксование может рассматриваться в качестве способа термического крекинга высокой жесткости. Способ замедленного коксования может быть использован для исходного сырья в виде мазута, содержащего нелетучие асфальтовые материалы, которые не являются подходящими для операций каталитического крекинга вследствие их предрасположенности к обрастанию катализатора или к дезактивации катализатора в связи с содержащимися в них асфальтенами или металлами. Коксование исходного сырья в виде мазута из тяжелой, высокосернистой (с высоким содержанием серы) сырой нефти осуществляют главным образом в качестве средства утилизации исходного сырья на основе малоценного мазута в результате превращения части кубовых остатков в более ценные жидкие и газообразные продукты. Получающийся в результате кокс обычно подвергают обработке в качестве малоценного побочного продукта. Использование тяжелых сырых нефтей с повышенными содержаниями металлов и серы растет на многих нефтеперерабатывающих предприятиях, и операции замедленного коксования имеют повышенную важность для нефтепереработчиков. Растущий интерес к минимизации загрязнения воздушной среды представляет собой дополнительный стимул для обработки исходного сырья в виде мазута в установке замедленного коксования, поскольку такая установка коксования производит газы и жидкости, содержащие серу в форме, которая может быть относительно легко удалена. В способе замедленного коксования свежее сырье вводят в нижнюю часть ректификационной колонны и кубовый продукт ректификационной колонны, включающий тяжелый рециркулирующий материал (называемый газойлем зоны испарения или естественным рециркулирующим продуктом), и свежее сырье нагревают до температуры коксования в коксовой печи. После этого горячее исходное сырье поступает в коксовые барабаны, выдерживаемые в условиях коксования по температуре и давлению, где исходное сырье разлагается или подвергается крекингу с образованием кокса и летучих компонентов. Летучие компоненты извлекают в виде паров коксовых барабанов и возвращают в ректификационную колонну. Наиболее тяжелые компоненты паров коксовых барабанов конденсируют по одному из нескольких способов, включая прямой или косвенный теплообмен. Обычно тяжелый газойль коксования из ректификационной колонны охлаждают в результате теплообмена со свежим сырьем, а после этого возвращают в ректификационную колонну, где его распыляют в зоне испарения ректификационной колонны для приведения в контакт с поступающими парами и конденсации их более тяжелых компонентов. Рециркулированный материал (называемый газойлем зоны испарения или естественным рециркулирующим продуктом) будет далее подвергнут крекингу для получения более низкокипящих продуктов,которые обладают большей полезностью, даже несмотря на то, что при данной рециркуляции увеличивается выход кокса ("количество выданного кокса"). Содержание металлов и асфальтенов в тяжелом газойлевом продукте коксования уменьшается по мере увеличения количества естественного рециркулирующего продукта. Современные тенденции в нефтеперерабатывающей промышленности делают все более и более желательным использование тяжелого газойля коксования в качестве исходного сырья установки гидрокрекинга без существенного увеличения доли естественного рециркулирующего продукта. В случае получения тяжелого газойля коксования в качестве исходного сырья установки гидрокрекинга количество естественного рециркулирующего продукта должно быть увеличено (что требует увеличения количества распыляемого в зоне испарения материала) и понижает совокупные выходы установки коксования. Существующая технология замедленного коксования включает повышенные капиталовложения вследствие добавления системы циркуляции тяжелого газойля, которая сводит к минимуму увеличение естественного рециркулирующего продукта для получения требуемого качества тяжелого газойля коксования, или использует ступени полива в зоне испарения, которые подвержены коксованию и закупориванию, если только не будут использованы относительно высокие доли естественного рециркулирующего продукта. Поэтому существует потребность в эффективном способе получения тяжелого газойля коксования достаточного качества, используемого в качестве исходного сырья для установки гидрокрекинга. Сущность изобретения В одном варианте осуществления настоящего изобретения способ замедленного коксования включает в себя следующие стадии, на которых:a) вводят пары коксовых барабанов в зону испарения ректификационной колонны установки замедленного коксования, причем установка замедленного коксования включает в себя коксовую печь, по меньшей мере два коксовых барабана, линию транспортирования кокса, проходящую от коксовой печи до коксовых барабанов, ректификационную колонну, имеющую множество разделительных тарелок,впускную линию паров коксовых барабанов, проходящую от коксовых барабанов до ректификационной колонны, при этом ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы, при этом ректификационную колонну ограничивают боковые стенки, нижнее днище и верхнее днище, при этом ректификационная колонна включает в себя линию бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования,расположенную ниже линии бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона тяжелого газойля коксования,зону испарения, расположенную ниже линии бокового погона тяжелого газойля коксования, впускную линию паров коксовых барабанов, расположенную в зоне испарения, и распылительные сопла, расположенные в зоне испарения над впускной линией паров коксовых барабанов;b) удаляют поток легкого газойля коксования из ректификационной колонны через линию бокового погона легкого газойля коксования;c) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования;d) вводят по меньшей мере часть потока тяжелого газойля коксования в ректификационную колонну ниже линии бокового погона тяжелого газойля коксования и выше линии тяжелого газойля коксования;e) отбирают по меньшей мере часть потока тяжелого газойля коксования в качестве продукта;f) вводят остальную часть потока тяжелого газойля коксования по меньшей мере в один теплообменник, при этом после выхода из теплообменника остальную часть потока тяжелого газойля коксования разделяют на первый поток и второй поток;g) вводят первый поток в ректификационную колонну выше линии бокового погона тяжелого газойля коксования;h) вводят второй поток в ректификационную колонну на уровне линии бокового погона тяжелого газойля коксовании;i) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксовании; иj) вводят поток тяжелого газойля коксования в зону испарения ректификационной колонны, при этом тяжелый газойль коксования распыляют посредством сопел. Предпочтительно в этом способе замедленного коксования несколько тарелок ректификационной колонны ниже линии бокового погона тяжелого газойля коксования улучшают разделение между боковым погоном тяжелого газойля коксования и маслом, сконденсированным в зоне испарения. Предпочтительно в этом способе замедленного коксования второй поток используют для резкого охлаждения материала, удаленного по линии бокового погона тяжелого газойля коксования. Предпочтительно в этом способе замедленного коксования конденсацию поступающих паров коксовых барабанов осуществляют при помощи распылительных сопел в ректификационной колонне. Предпочтительно в этом способе замедленного коксования по меньшей мере часть потока тяжелого газойля коксования стадии (e) отбирают в качестве продукта в отпарную секцию. В еще одном варианте осуществления настоящего изобретения способ замедленного коксования включает в себя следующие стадии, на которых:a) вводят пары коксовых барабанов в зону испарения ректификационной колонны установки замедленного коксования;b) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования ректификационной колонны;c) отбирают по меньшей мере часть тяжелого газойля в качестве продукта;d) вводят по меньшей мере часть потока тяжелого газойля коксования в ректификационную колонну выше линии бокового погона тяжелого газойля коксования;e) вводят остальную часть потока тяжелого газойля коксования по меньшей мере в один теплообменник, при этом после выхода из теплообменника остальную часть потока тяжелого газойля коксования разделяют на первый поток и второй поток;f) вводят первый поток в ректификационную колонну;g) вводят второй поток в ректификационную колонну;h) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования иi) вводят поток тяжелого газойля коксования в зону испарения ректификационной колонны. Предпочтительно в этом способе замедленного коксования установка замедленного коксования включает в себя коксовую печь, по меньшей мере два коксовых барабана, линию транспортирования кокса, проходящую от коксовой печи до коксовых барабанов, ректификационную колонну, имеющую множество разделительных тарелок, и впускную линию паров коксовых барабанов, проходящую от коксовых барабанов до ректификационной колонны, при этом ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы. Предпочтительно в этом способе замедленного коксования ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы. Предпочтительно в этом способе замедленного коксования ректификационную колонну ограничивают боковые стенки, нижнее днище и верхнее днище, при этом ректификационная колонна включает в себя линию бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона тяжелого газойля коксования, зону испарения, расположенную ниже линии бокового погона тяжелого газойля коксования, впускную линию паров коксовых барабанов, расположенную в зоне испарения, и распылительные сопла, расположенные в зоне испарения над впускной линией паров коксовых барабанов. Предпочтительно в этом способе замедленного коксования упомянутую по меньшей мере часть потока тяжелого газойля коксования вводят в ректификационную колонну ниже линии бокового погона тяжелого газойля коксования и выше линии бокового погона тяжелого газойля коксования. Предпочтительно в этом способе замедленного коксования первый поток вводят в ректификационную колонну выше линии бокового погона тяжелого газойля коксования. Предпочтительно в этом способе замедленного коксования второй поток вводят в ректификационную колонну на уровне линии бокового погона тяжелого газойля коксования. Предпочтительно в этом способе замедленного коксования поток тяжелого газойля коксования распыляют посредством сопел. Предпочтительно в этом способе замедленного коксования по меньшей мере часть потока тяжелого газойля коксования стадии (e) отбирают в качестве продукта в отпарную секцию. Краткое описание чертежей Изобретение совместно с его дополнительными преимуществами может быть лучше всего понято при обращении к следующему далее описанию, взятому в сочетании с прилагаемыми чертежами, на которых: фиг. 1 представляет собой схематическую диаграмму способа замедленного коксования, использующего предпочтительный вариант осуществления настоящего изобретения; фиг. 1 А представляет собой схематическую диаграмму альтернативного варианта осуществления способа замедленного коксования в соответствии с настоящим изобретением; фиг. 1 В представляет собой схематическую диаграмму еще одного альтернативного варианта осуществления способа замедленного коксования в соответствии с настоящим изобретением. Подробное описание изобретения Обратимся теперь более подробно к вариантам осуществления изобретения, один или более примеров которых проиллюстрированы на прилагаемых чертежах. Каждый пример представлен в порядке разъяснения изобретения, а не в качестве ограничения изобретения. Специалистам в данной области техники должно быть очевидно то, что в настоящем изобретении могут быть проделаны различные модификации и вариации без отклонения от объема или сущности изобретения. Например, признаки, проиллюстрированные или описанные в качестве части одного варианта осуществления, могут быть использованы в другом варианте осуществления, давая еще один дополнительный вариант осуществления. Таким образом, предполагается, что настоящее изобретение охватывает такие модификации и вариации, которые попадают в пределы объема прилагаемой формулы изобретения и ее эквивалентов. Обращаясь к фиг. 1, на ней показана установка замедленного коксования, включающая признаки настоящего изобретения. Установка замедленного коксования включает в себя коксовую печь 80, по меньшей мере два коксовых барабана 90, которые поочередно заполняются и опорожняются обычным образом, линию транспортирования кокса, проходящую от коксовой печи до коксовых барабанов, для доставки исходного сырья из коксовой печи в коксовые барабаны, линию 26 паров коксовых барабанов,проходящую от верха коксовых барабанов до ректификационной системы 10 установки коксования,функция которой заключается в разделении паров коксовых барабанов на различные углеводородные потоки. Как проиллюстрировано на фиг. 1, ректификационная система 10 установки коксования включает в себя ректификационную колонну или емкость 14, имеющую множество разделительных тарелок 30. Ректификационная колонна 14 является цилиндрической и ограничена боковыми стенками 4, верхним днищем 8 и нижним днищем 6. Множество разделительных тарелок 30 расположены внутри боковых стенок 4 и между двумя днищами 6 и 8. Ректификационная колонна 14 дополнительно включает в себя выпускную линию 32 паров, расположенную на верхнем днище 8 ректификационной колонны 14, линию 34 бокового погона легкого газойля коксования (ЛГК), расположенную поблизости от верхнего днища 8 ректификационной колонны 14, линию 36 бокового погона тяжелого газойля коксования (ТГК), расположенную ниже линии 34 бокового погона ЛГК, линию 38 бокового погона тяжелого газойля (ТТГ), распо-3 020353 ложенную ниже линии 36 бокового погона ТГК, зону 24 испарения, расположенную непосредственно под самой нижней разделительной тарелкой 30, распылительные сопла 54, расположенные в зоне 24 испарения, и впускную линию паров установки коксования, расположенную в зоне 24 испарения. Как будет понятно, изобретение не ограничивается каким-либо конкретным типом ректификационной колонны или способа ректификации и может быть реализовано на практике с насадочной ректификационной колонной с использованием любого типа материалов насадки колонны, а также с различными типами тарельчатых колонн, имеющих любое количество тарелок. Свежее сырье вводят в ректификационную систему 10 установки коксования через линию 20 свежего сырья. Поток свежего сырья вводят в теплообменники 12 для обеспечения теплообмена в целях предварительного нагревания свежего сырья по меньшей мере частью потока тяжелого газойля коксования, покидающего ректификационную колонну 14 через линию 36 бокового погона тяжелого газойля коксования. Подходящее углеводородное исходное сырье для замедленного коксования может быть произведено из нефти, сланцев, угля, пека и/или других углеводородных источников. Обычно это - тяжелая низкосортная нефть, такая как тяжелая некрекированная сырая нефть, слабокрекированная сырая нефть,отбензиненная сырая нефть, мазуты из процессов очистки нефтепродуктов, таких как процессы термического или каталитического крекинга, или смеси таких исходных материалов. Данные виды исходного сырья при желании могут быть подвергнуты гидрообработке перед подачей в процесс коксования для удаления серы, металлов и других загрязнителей. После этого предварительно нагретое исходное сырье проходит вниз ректификационной колонны 14 ниже линии 56 бокового погона газойля зоны испарения. Пары коксовых барабанов из коксовых барабанов 90 перетекают через впускную линию 26 паров коксовых барабанов и вводятся в зону 24 испарения ниже распылительных сопел 54. После поступления в зону 24 испарения наиболее тяжелые компоненты поступающих паров коксовых барабанов конденсируются при контакте с тяжелым газойлем (ТТГ) из распылительных сопел 54. Конденсированный материал падает вниз зоны испарения 24, где по меньшей мере часть газойля зоны испарения (например, естественного рециркулирующего продукта) покидает ректификационную колонну 14 через линию 56 бокового погона газойля зоны испарения. Любой тяжелый газойль коксования из распылительных сопел 54, который не испаряется в зоне испарения, также объединяется по меньшей мере с частью газойля зоны испарения, поступая вниз зоны 24 испарения. Как показано на фиг. 1, по меньшей мере часть газойля зоны испарения выходит из ректификационной колонны 14 через линию 56 бокового погона газойля зоны испарения, объединяется с предварительно нагретым свежим сырьем и вводится в нижний резервуар 22 ректификационной колонны 14. Смесь по меньшей мере части предварительно нагретого свежего сырья и по меньшей мере части газойля зоны испарения, направленного в нижний резервуар 22, после этого отбирают из ректификационной колонны 14 и вводят в коксовую печь 80. В одном альтернативном варианте осуществления линия бокового погона газойля зоны испарения не является необходимой. Тяжелый газойль (ТТГ) отбирают из линии 38 бокового погона ТТГ ректификационной колонны 14 с последней разделительной тарелки, расположенной непосредственно над зоной 24 испарения. Затем ТТГ перекачивают вниз в зону 24 испарения для использования в распылительных соплах 54. Как упоминалось прежде, пары коксовых барабанов из впускной линии 26 приводят в контакт с ТТГ из распылительных сопел 54 для конденсации более тяжелых компонентов из потока поступающих паров установки коксования. Основная часть ТТГ испаряется при контакте с поступающими парами, а наиболее тяжелые компоненты паров коксовых барабанов конденсируются. Тяжелый газойль коксования отбирают из ректификационной колонны 14 через линию 36 бокового погона тяжелого газойля коксования. Часть тяжелого газойля коксования перекачивают вниз на нижние разделительные тарелки через линию 40 перекачки тяжелого газойля коксования. Часть тяжелого газойля коксования отбирают в качестве продукта 70, а остальную часть тяжелого газойля коксования прокачивают через теплообменники 12 для предварительного нагревания свежего сырья из линии 20 свежего сырья. Часть тяжелого газойля коксования, покидающего теплообменники 12, обращают и вводят на тарелку линии бокового погона ТТГ непосредственно над зоной 24 испарения для использования в качестве средства резкого охлаждения тарелки в целях предотвращения осаждения кокса в тарелке линии бокового погона ТТГ. Остальную часть тяжелого газойля коксования, покидающего теплообменник 12, вводят на некоторое число разделительных тарелок, расположенных над линией 36 бокового погона тяжелого газойля коксования. Фиг. 1 А предусматривает еще один примерный вариант осуществления настоящего изобретения. После покидания тарелки линии 38 бокового погона ТТГ ректификационной колонны 14 часть ТТГ направляют в продукт ТГК. Таким образом, обеспечивают дополнительное уменьшение естественного рециркулирующего продукта за счет качества ТГК при одновременном гарантировании надежного функционирования тарелок ТТГ. Фиг. 1 В предусматривает дополнительный примерный вариант осуществления настоящего изобретения. После покидания тарелки 30 линии 38 бокового погона ТТГ ректификационной колонны 14 часть потока вводят в теплообменник 11. После покидания теплообменника 11 часть потока используют в качестве средства резкого охлаждения тарелки линии 38 бокового погона ТТГ. Остальную часть потока из теплообменника 11 используют в качестве подпиточного масла. Настоящее изобретение в результате приводит к получению тяжелого газойля коксования улучшенного качества исходного сырья для установки гидрокрекинга при минимальном увеличении естественного рециркулирующего продукта. Оно также обеспечивает улучшения экономики операции коксования в результате использования схемы, требующей меньше оборудования. Был описан и проиллюстрирован предпочтительный вариант осуществления настоящего изобретения. Однако изобретение предусматривается настолько широким, насколько оно определено в приведенной ниже формуле изобретения. Специалисты в данной области техники могут суметь изучить предпочтительные варианты осуществления и выявить другие пути реализации изобретения на практике, которые не являются точно такими же, как описанные в настоящем изобретении. Намерение изобретателей заключается в том, что вариации и эквиваленты изобретения следует включить в объем приведенной ниже формулы изобретения, а описание изобретения, реферат и чертежи не должны использоваться для ограничения объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ замедленного коксования, содержащий следующие стадии, на которых:a) вводят пары коксовых барабанов в зону испарения ректификационной колонны установки замедленного коксования, причем установка замедленного коксования включает в себя коксовую печь, по меньшей мере два коксовых барабана, линию транспортирования кокса, проходящую от коксовой печи до коксовых барабанов, ректификационную колонну, имеющую множество разделительных тарелок,впускную линию паров коксовых барабанов, проходящую от коксовых барабанов до ректификационной колонны, при этом ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы, при этом ректификационную колонну ограничивают боковые стенки, нижнее днище и верхнее днище, при этом ректификационная колонна включает в себя линию бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования,расположенную ниже линии бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона тяжелого газойля коксования,зону испарения, расположенную ниже линии бокового погона тяжелого газойля коксования, впускную линию паров коксовых барабанов, расположенную в зоне испарения, и распылительные сопла, расположенные в зоне испарения над впускной линией паров коксовых барабанов;b) удаляют поток легкого газойля коксования из ректификационной колонны через линию бокового погона легкого газойля коксования;c) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования;d) вводят по меньшей мере часть потока тяжелого газойля коксования в ректификационную колонну ниже линии бокового погона тяжелого газойля коксования и выше линии тяжелого газойля коксования;e) отбирают по меньшей мере часть потока тяжелого газойля коксования в качестве продукта;f) вводят остальную часть потока тяжелого газойля коксования по меньшей мере в один теплообменник, при этом после выхода из теплообменника остальную часть потока тяжелого газойля коксования разделяют на первый поток и второй поток;g) вводят первый поток в ректификационную колонну выше линии бокового погона тяжелого газойля коксования;h) вводят второй поток в ректификационную колонну на уровне линии бокового погона тяжелого газойля коксования;i) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования иj) вводят поток тяжелого газойля коксования в зону испарения ректификационной колонны, при этом поток тяжелого газойля коксования распыляют посредством сопел. 2. Способ замедленного коксования по п.1, в котором используют несколько тарелок ректификационной колонны ниже линии бокового погона тяжелого газойля коксования для улучшения разделения между боковым погоном тяжелого газойля коксования и маслом, сконденсированным в зоне испарения. 3. Способ замедленного коксования по п.1, при этом второй поток используют для резкого охлаждения материала, удаленного по линии бокового погона тяжелого газойля коксования. 4. Способ замедленного коксования по п.1, при этом конденсацию поступающих паров коксовых барабанов осуществляют при помощи распылительных сопел в ректификационной колонне. 5. Способ замедленного коксования по п.1, при этом по меньшей мере часть потока тяжелого газойля коксования стадии e) отбирают в качестве продукта в отпарную секцию. 6. Способ замедленного коксования, содержащий следующие стадии, на которых:a) вводят пары коксовых барабанов в зону испарения ректификационной колонны установки замедленного коксования;b) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования ректификационной колонны;c) отбирают по меньшей мере часть тяжелого газойля в качестве продукта;d) вводят по меньшей мере часть потока тяжелого газойля коксования в ректификационную колонну выше линии бокового погона тяжелого газойля коксования;e) вводят остальную часть потока тяжелого газойля коксования по меньшей мере в один теплообменник, при этом после выхода из теплообменника остальную часть потока тяжелого газойля коксования разделяют на первый поток и второй поток;f) вводят первый поток в ректификационную колонну;g) вводят второй поток в ректификационную колонну;h) удаляют поток тяжелого газойля коксования из ректификационной колонны через линию бокового погона тяжелого газойля коксования иi) вводят поток тяжелого газойля коксования в зону испарения ректификационной колонны. 7. Способ замедленного коксования по п.6, при этом установка замедленного коксования включает в себя коксовую печь, по меньшей мере два коксовых барабана, линию транспортирования кокса, проходящую от коксовой печи до коксовых барабанов, ректификационную колонну, имеющую множество разделительных тарелок, и впускную линию паров коксовых барабанов, проходящую от коксовых барабанов до ректификационной колонны, при этом ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы. 8. Способ замедленного коксования по п.6, при этом ректификационная колонна, имеющая множество разделительных тарелок, представляет собой емкость цилиндрической формы. 9. Способ замедленного коксования по п.6, при этом ректификационную колонну ограничивают боковые стенки, нижнее днище и верхнее днище, при этом ректификационная колонна включает в себя линию бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона легкого газойля коксования, линию бокового погона тяжелого газойля коксования, расположенную ниже линии бокового погона тяжелого газойля коксования, зону испарения, расположенную ниже линии бокового погона тяжелого газойля коксования, впускную линию паров коксовых барабанов, расположенную в зоне испарения, и распылительные сопла, расположенные в зоне испарения над впускной линией паров коксовых барабанов. 10. Способ замедленного коксования по п.9, при этом упомянутую по меньшей мере часть потока тяжелого газойля коксования вводят в ректификационную колонну ниже линии бокового погона тяжелого газойля коксования и выше линии бокового погона тяжелого газойля коксования. 11. Способ замедленного коксования по п.10, при этом первый поток вводят в ректификационную колонну выше линии бокового погона тяжелого газойля коксования. 12. Способ замедленного коксования по п.10, при этом второй поток вводят в ректификационную колонну на уровне линии бокового погона тяжелого газойля коксования. 13. Способ замедленного коксования по п.10, при этом поток тяжелого газойля коксования распыляют посредством сопел. 14. Способ замедленного коксования по п.6, при этом по меньшей мере часть потока тяжелого газойля коксования стадии e) отбирают в качестве продукта в отпарную секцию.

МПК / Метки

МПК: B01D 3/14, C10B 27/00, C10G 7/00, C10B 55/00, B01D 3/00, C10G 9/00

Метки: способ, коксования, замедленного

Код ссылки

<a href="https://eas.patents.su/8-20353-sposob-zamedlennogo-koksovaniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ замедленного коксования</a>

Предыдущий патент: Способ и колонна для отгонки изобутена

Следующий патент: Пероральные лекарственные формы бендамустина

Случайный патент: Препараты эстрамустинфосфата и сульфоалкиловых эфиров циклодекстринов для парентерального применения